BAB I PENDAHULUAN

1.1 Latar Belakang

Es (Ice) selain bisa dikomsumsi secara langsung maupun sebagai campuran pada minuman dapat juga digunakan untuk mendinginkan hasil pertanian, peternakan dan hasil laut dalam mempertahankan kesegarannya agar dapat bertahan lebih lama.

Bagi nelayan, keberadaan es mutlak dibutuhkan terutama untuk menyegarkan ikan hasil tangkapan dari busuk akibat lama dilautan dalam pelayaran, maupun dipasar dan pedagang ikan keliling. Setiap nelayan menuju laut untuk melakukan penangkapan ikan, maka es batangan atau sering disebut es balok menjadi bagian dari bahan-bahan yang harus diikutsertakan. Begitu pula setelah mendaratkan ikan hasil tangkapan mereka, es batangan mereka datangkan untuk kemudian dihancurkan ke dalam box ikan (fiber) yang sudah berisikan ikan-ikan yang siap untuk di jual yang di kemas di dalam box ikan menggunakan butiran-butiran es batangan yang sudah dihancurkan gunanya agar ikan tetap segar.

Dalam proses penghancuran es batang awalnya dilakukan dengan cara tradisional/manual, dimana sebelumnya es batangan terlebih dahulu dipatahkan menjadi beberapa bagian untuk kemudian dihancurkan sesuai dengan ukuran-ukuran yang dibutuhkan, cara ini tidak efektif baik dari segi ekonomis dan waktu yang dibutuhkan. Selain menguras tenaga, debit es yang dihasilkan dari memukul dengan balok kayu tidak merata mengenangi ikan-ikan di dalam box ikan (ada pecahan besar dan kecil), sehingga dipastikan akan menghabiskan banyak es batang dan waktu serta berdampak terhadap kapasitas ikan yang akan disegarkan.

komponen-komponen transmisi daya mekanik (sabuk-puli) sehingga mudah mudah dirawat dan juga dapat dibuat oleh bengkel-bengkel sederhana.

Hasil pengamatan penulis di pasar ikan Bina Usaha yang berada di Kota Meulaboh mesin penghancur es batangan yang digunakan sudah tidak optimal kerjanya mengingat terdapat bagian-bagian dari komponen mesin yang sudah tidak layak digunakan hal ini juga terlihat dari sedikitnya hasil produksi es yang dihasilkan tetapi disisi lain suara mesin terdengar lebih keras dan tidak standar lagi seperti terlihat pada gambar 1.1. Hal inilah yang melatarbelakangi penulis untuk melakukan penelitian untuk merencanakan ulang mesin penghancur es balok untuk kapasitas 30 kg/menit.

Gambar 1.1 Komponen mesin penghancur es Pasar Bina Usaha Meulaboh

1.2 Rumusan Masalah

Perencanaan mesin secara umum adalah perencanaan dari sistem dan segala yang berkaitan dengan sifat mesin seperti: produk, struktur, alat–alat instrumen, (Sularso, 1987) Yang menjadi pertanyaan adalah bagaimana merancanakan ulang mesin penghancur es balok secara sederhana untuk hasil yang optimal.

komponen-komponen transmisi daya mekanik (sabuk-puli) sehingga mudah mudah dirawat dan juga dapat dibuat oleh bengkel-bengkel sederhana.

Hasil pengamatan penulis di pasar ikan Bina Usaha yang berada di Kota Meulaboh mesin penghancur es batangan yang digunakan sudah tidak optimal kerjanya mengingat terdapat bagian-bagian dari komponen mesin yang sudah tidak layak digunakan hal ini juga terlihat dari sedikitnya hasil produksi es yang dihasilkan tetapi disisi lain suara mesin terdengar lebih keras dan tidak standar lagi seperti terlihat pada gambar 1.1. Hal inilah yang melatarbelakangi penulis untuk melakukan penelitian untuk merencanakan ulang mesin penghancur es balok untuk kapasitas 30 kg/menit.

Gambar 1.1 Komponen mesin penghancur es Pasar Bina Usaha Meulaboh

1.2 Rumusan Masalah

Perencanaan mesin secara umum adalah perencanaan dari sistem dan segala yang berkaitan dengan sifat mesin seperti: produk, struktur, alat–alat instrumen, (Sularso, 1987) Yang menjadi pertanyaan adalah bagaimana merancanakan ulang mesin penghancur es balok secara sederhana untuk hasil yang optimal.

komponen-komponen transmisi daya mekanik (sabuk-puli) sehingga mudah mudah dirawat dan juga dapat dibuat oleh bengkel-bengkel sederhana.

Hasil pengamatan penulis di pasar ikan Bina Usaha yang berada di Kota Meulaboh mesin penghancur es batangan yang digunakan sudah tidak optimal kerjanya mengingat terdapat bagian-bagian dari komponen mesin yang sudah tidak layak digunakan hal ini juga terlihat dari sedikitnya hasil produksi es yang dihasilkan tetapi disisi lain suara mesin terdengar lebih keras dan tidak standar lagi seperti terlihat pada gambar 1.1. Hal inilah yang melatarbelakangi penulis untuk melakukan penelitian untuk merencanakan ulang mesin penghancur es balok untuk kapasitas 30 kg/menit.

Gambar 1.1 Komponen mesin penghancur es Pasar Bina Usaha Meulaboh

1.2 Rumusan Masalah

1.3 Batasan Masalah

Dalam perencanaan mesin penghancur es balok ini penulis hanya membatasi pembahasan pada penentuan dan perhitungan elemen mesin (poros, bantalan) dan komponen-komponen transmisi daya (puli-sabuk).

1.4 Tujuan Perencanaan

Tujuan perencanaan ulang mesin penghancur es balok dengan kapasitas 30 kg/menit dengan berat es perbatang 25 kg adalah:

1. Untuk menentukan dan menghitung elemen mesin dan komponen-komponen transmisi daya yang akan digunakan.

BAB II

LANDASAN TEORI

2.1 Mesin Penghancur Es

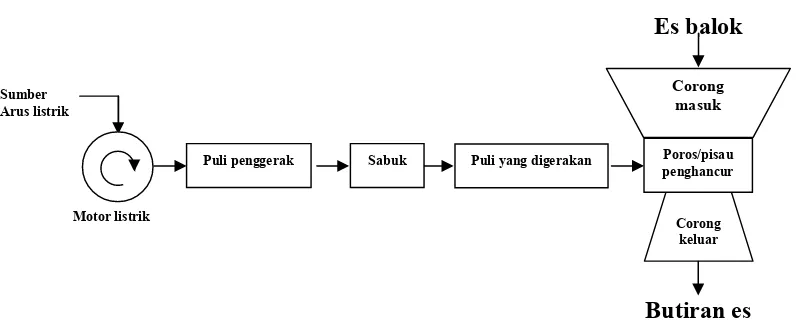

Menurut Sularso secara umum biasanya mesin terdiri dari tiga bagian utama yang saling bekerja. Dimana ketiga bagian itu adalah penggerak, sistem penerus daya (transmisi daya) dan bagian yang digerakkan. Pada mesin penghancur es bagian penggerak (driver) adalah berupa motor listrik yang memiliki modus gerak berupa putaran dimana elemen yang berputar dalam hal ini adalah poros. Sedangkan pada bagian yang digerakkan adalah puli driven. Untuk menghubungkan antara bagian penggerak dan bagian yang digerakkan terdapat sistem penerus daya atau sistem transmisi daya yang bekerja berfungsi untuk mereduksi putaran dari motor penggerak sesuai dengan putaran yang diinginkan.

Gambar 2.1 Mesin Penghancur Es Sumber: dokumentasi penelitian

2.2 Prinsip Kerja Mesin Penghancur Es Balok

akan memutar pisau penghancur yang didesain pada porosnya. Pada corong masuk atau lubang tempat masukan es balok selanjutnya es balok dimasukkan menuju gilingan yang berlawanan arah dengan putaran pisau penghancur dan butiran-butiran es akan keluar pada corong keluar. Skema sistem mesin penghancur es seperti terlihat pada gambar 2.2 berikut:

Gambar 2.2 Skema sistem kerja mesin penghancur es 2.3 Dasar Elemen Mesin

Elemen mesin merupakan perangkat penting dalam suatu konstruksi permesinan. Dalam sebuah konstruksi mesin tersebut setiap elemen mesin mempunyai hubungan yang saling terkait sehingga konstruksi mesin yang dibangun dapat bekerja (Nierman. G, 1986).

2.3.1 Perencanaan Pasak dan Poros

Pasak dan poros merupakan bagian elemen mesin yang berhubungan erat dan terdapat dalam satu komponen.

Pasak

Pasak adalah suatu elemen mesin yang digunakan untuk meneruskan daya dalam bentuk putaran dari satu elemen terhadap elemen mesin yang lain. Daya yang diteruskan tersebut ditimbulkan oleh beberapa gaya tangensial dan momen torsi atau momen puntir resultan yang terdapat pada pasak sehingga ditransfer ke berbagai elemen mesin yang terhubung pada pasak tersebut.

Corong keluar Puli penggerak

Corong masuk

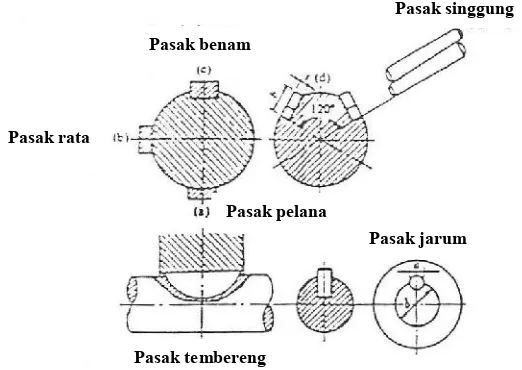

Pasak pada umumnya dapat digolongkan atas beberapa macam, menurut letaknya pada poros pasak dapat dibedakan antara pasak pelana, pasak rata, pasak benam, dan pasak singgung, yang umumnya berpenampang segi empat. Dalam arah memanjang dapat berbentuk prismatis atau berbentuk tirus. Pasak benam prismatis ada yang khusus dipakai sebagai pasak luncur. Disamping macam di atas ada pula pasak tembereng dan pasak jarum (perhatikan gambar 2.3).

Yang paling umum dipakai adalah pasak benam yang dapat meneruskan momen yang besar. Untuk momen dengan tumbukan, dapat dipakai pasak singgung. Untuk pasak umumnya dipilih bahan yang mempunyai kekuatan tarik lebih dari 60 (kg/mm2), lebih kuat dari pada porosnya. Kadang-kadang sengaja dipilih bahan yang lemah untuk pasak, sehingga pasak akan lebih dahulu rusak dari pada poros atau nafnya. Ini disebabkan harga pasak yang murah serta mudah menggantinya.

Poros

Poros merupakan salah satu bagian yang terpenting dari setiap mesin. Hampir semua mesin meneruskan tenaga atau daya bersama-sama dengan putaran. Peranan utama dalam transmisi seperti itu dipegang oleh poros. Poros merupakan

Pasak benam

Pasak singgung

Pasak rata

Pasak pelana

Pasak jarum

Pasak tembereng

bagian stasioner yang berputar, biasanya berpenampang bulat, dimana terpasang elemen-elemen mesin seperti roda gigi, puli, roda gila, engkol, gigi jentera, dan elemen pemindah daya lainnya. Beban yang diterima oleh poros antara lain beban puntir dan beban lentur, sehingga dengan adanya beban ini maka akan terjadi tegangan puntir dan tegangan lentur sebagai akibat dari adanya momen puntir dan momen lentur. Untuk menentukan momen puntir pada poros didapat dengan menggunakan persamaan 2.1 berikut (Sularso, 1987: 7):

Momen puntir

Untuk menentukan momen puntir pada poros didapat dari persamaan 2.1 berikut:

T= 9,74 x 105 [kg.mm] (2.1)

dimana:

T momen puntir [kg.mm]

Pd daya rencana [kW]

n putaran poros [rpm]

Tegangan geser yang diijinkan

Tegangan geser yang diijinkan τa (kg.mm2) untuk pemakaian umum pada poros dapat diperoleh dengan berbagai cara. Untuk bahan poros S-C dengan pengaruh massa dan baja paduan, diambil nilai suatu faktor keamanan (Sf). Besarnya tegangan geser yang diijinkan τadi dapat persamaan 2.2 berikut:

τ

a=

σ[kg/mm2] (2.2)

dimana:

τa tegangan geser yang diijinkan [kg/mm2]

b tegangan geser tarik [kg/mm2]

Karena momen puntir juga harus ditinjau. Faktor koreksi yang dianjurkan oleh ASME juga harus dipakai. Faktor ini dinyatakan dengan Kt, besarnya faktor koreksi untuk momen puntir (kt) adalah seperti pada tabel 2.1:

Tabel 2.1 Faktor koreksi untuk momen puntir, Kt

Faktor koreksi untuk momen puntir Harga Kt

Beban dikenakan secara halus Terjadi sedikit kejutan (tumbukan)

Beban dikenakan dengan kejutan atau tumbukan besar

1,0 1,0 – 1,5 1,5 – 3,0 Sumber: Sularso, 2004

Apabila diperkirakan akan terjadi pemakaian beban lentur maka dipertimbangkan pemakaian faktor Cb. Besarnya harga Cbdapat dilihat dari tabel 2.2 berikut ini:

Tabel 2.2 Faktor koreksi pembebanan

Faktor koreksi pembebanan lentur Harga Kt

Terjadi pembebanan lentur

Untuk menghitung diameter poros dapat ditentukan dengan menggunakan persamaan 2.3.

ds diameter poros [mm]

Kt faktor koreksi untuk momen puntir Cb faktor koreksi pembebanan lentur

Tegangan geser yang terjadi

Untuk menentukan besarnya tegangan geser yang terjadi pada poros, dapat ditentukan dari persamaan 2.4:

τ = 5,1 [kg.mm2] (2.4)

Dimana:

τ tegangan geser yang terjadi [kg.mm2]

T momen puntir [kg.mm]

ds diameter poros [mm]

2.4 Transmisi Daya Mekanik

Sistem transmisi daya mekanik berfungsi untuk meneruskan energi mekanik rotasi dari motor listrik ke poros yang berfungsi untuk menaikkan atau mereduksi putaran yang diinginkan. Efisiensi sistem transmisi mekanik pada umumnya sebesar 95%. Komponen-komponen transmisi mekanik meliputi: puli, sabuk dan bantalan (bearing).

Puli

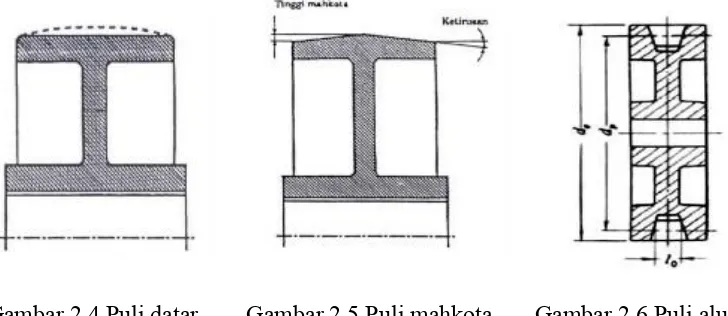

Puli pada mesin berfungsi sebagai penerus putaran dan daya dari motor melalui sabuk ke poros dan sebagai roda gila untuk menyimpan tenaga agar poros tetap berputar apabila mendapat beban. Konstruksi puli terbuat dari besi tuang atau baja dan biasa juga dari kayu, tetapi sudah tidak layak lagi digunakan lagi karena tidak efektif. Untuk konstruksi ringan ditetapkan puli dari alumunium.

Ada beberapa jenis puli diantaranya (perhatikan gambar 2.4, 2.5, dan 2.6): a. Puli datar

Puli datar biasanya dibuat dari besi tuang dan ada juga yang terbuat dari baja. b. Puli mahkota

c. Puli alur V

Puli jenis ini sering digunakan untuk mesin industri umum karena murah dan mudah didapat.

Gambar 2.4 Puli datar Gambar 2.5 Puli mahkota Gambar 2.6 Puli alur V Sumber: Sularso dan Kiyokatsu Suga, 2004

Langkah‐langkah yang dapat kita lakukan dalam pemilihan puli adalah sebagai berikut:

a. Menghitung perbandingan putaran puli dengan menggunakan persamaan 2.5.

n1: n2= Dp: dp [rpm] (2.5)

Dimana:

n1 putaran puli penggerak [rpm]

n2 putaran puli yang digerakkan [rpm]

dp diameter nominal puli kecil [m]

Dp diameter nominal puli besar [m]

b. Menentukan faktor servis (service factor) dan faktor beban kerja (duty factor) berdasarkan perbandingan putaran (lampiran A.2).

c. Menghitung daya rencana untuk sabuk dengan menggunakan persamaan 2.6.

Dimana:

Pd daya Rencana [kW]

P daya yang ditransmisikan turbin [kW]

SF faktor servis DF faktor beban kerja

d. Menentukan diameter puli kecil, dp dengan mengacu pada lampiran (lampiran A.2). Sedangkan untuk menghitung diameter puli besar, Dp dapat digunakan persamaan 2.7 diatas.

e. Menentukan jarak diameter puli, C dengan menggunakan persamaan 2.8.

C = DP+ dp (2.8)

Dimana:

C jarak puli besar dan puli kecil DP diameter puli besar

dp diameter puli kecil

Sabuk (Belt)

Transmisi dengan elemen mesin yang luwes dapat digolongkan atas transmisi sabuk, transmisi rantai dan transmisi kabel atau puli. Transmisi sabuk dibagi atas tiga kelompok, yaitu:

a. Sabuk rata

Gambar 2.7 Sabuk rata

Sumber: Sularso dan Kiyokatsu Suga, 2004

b. Sabuk V

Sabuk ini mempunyai penampang trapesium sama kaki. Sabuk V dipasang pada puli dengan alur dan meneruskan momen antar dua poros yang jaraknya dapat mencapai 5 meter dengan perbandingan 1:1 sampai 7:1. Sabuk ini biasanya berbahan karet dan permukaannya diperkuat dengan pintalan kain, sedang bagian dalam dari sabuk diberi serat-serta kain, seperti terlihat pada gambar 2.8. daya yang dapat ditransmisikan bisa mencapai 500 kW.

Gambar 2.8 Sabuk V

Sumber: Sularso dan Kiyokatsu Suga, 2004

c. Sabuk bergigi (sabuk gilir)

Sabuk bergigi digerakkan denagn sporket pada jarak pusat mencapai 2 meter dan mneruskan putaran secara tepat dengan perbandingan 1:1 sam pai 1:6. Sabuk ini digunakan secara luasdalam industri mesin jahit, komputer, mesin foto kopi dan sebagainya. Sabuk bergigi ditunjukkan pada gambar 2.9.

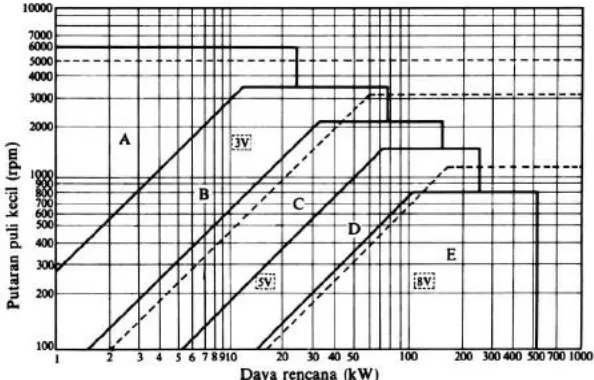

Sebagian besar transmisi sabuk menggunakan sabuk V karena kemudahan dalam penanganan dan harganya murah.gambar 2.10 diberikan berbagai proporsi penampang sabuk V yang umum dipakai.

Gambar 2.10 Penampang transmisi puli dan sabuk V Sumber: Sularso dan Kiyokatsu Suga, 2004

Transmisi sabuk V hanya dapat menghubungkan poros-poros dengan arah putaran yang sama. Karena sabuk V biasanya dipakai untuk menurunkan putaran, maka perbandingan yang dipakai adalah:

= i = = ; u = (2.9)

Dimana

n1 = putaran puli penggerak (rpm) n2 = putaran puli yang digerakkan (rpm) dp = diameter puli penggerak (rpm) Dp = diameter puli yang digerakkan (rpm) u = perbandingan putaran

kecepatan linier sabuk Vadalah:

= π (2.10)

Dimana:

v = kecepatan linier (m/s) dp = diameter puli (mm) n1 = putaran puli (rpm)

Dalam pemilihan sabuk Vsangat dipengaruhi oleh putaran (n) dan daya (kW) yang ditransmisikan. Hal ini ditunjukkan oleh diagram pemilihan sabuk pada gambar 2.11.

Gambar 2.11 Diagram pemilihan sabuk Sumber: Sularso dan Kiyokatsu Suga, 2004

Panjang sabuk (belt length) lihat lampiran A.3, dapat ditentukan dengan rumusL(mm), yaitu:

= 2C + π

2 + D +

1

4C − d Dimana:

L = panjang sabuk (mm)

Jarak sumbu poros C dapat dinyatakan sebagai:

C = (2.11)

Dimana:

b = 2L – 3,14 (D + d (2.12)

Gambar 2.12 Perhitungan panjang sabuk Sumber: Sularso dan Kiyokatsu Suga, 2004

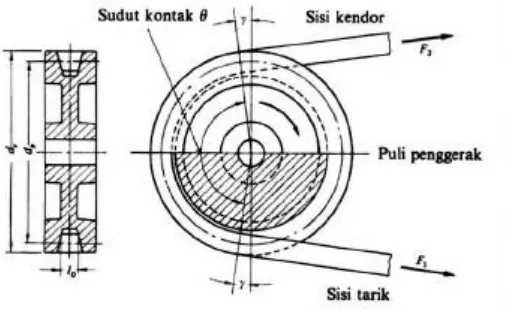

Pada pasangan puli dan sabuk V, terjadi kontak atau persinggungan antara puli dan sabuk. Persinggungan atau kontak yang terjadi antara puli dan sabuk membentuk sebuah sudut yang dinamakan sudut kontak θ seperti ditunjukkan pada gambar 2.13.

Adapun rumus persamaan sudut kontak (θ) adalah:

θ= 1800–57 (Dp− dp)

C (2.13)

dimana:

θ = adalah sudut kontak (0)

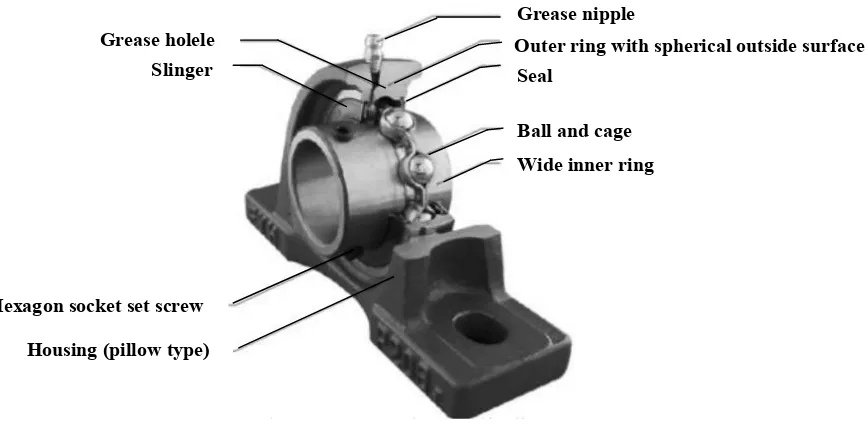

Bantalan (Bearing)

Bantalan adalah elemen mesin yang menumpu poros berbeban, sehingga putaran atau gesekan bolak‐baliknya dapat berlangsung halus, aman dan berumur panjang. Bantalan harus cukup kokoh untuk memungkinkan poros serta elemen mesin lainnya bekerja dengan baik.

Pada bantalan umumnya bekerja gaya reaksi, gaya reaksi ini lebih banyak mengarah tegak lurus pada garis sumbu poros bantalannya dinamakan bantalan radial. Apabila gaya reaksi jauh lebih banyak mengarah sepanjang garis sumbu poros disebut bantalan aksial. Konstruksi bantalan diperlihatkan pada gambar 2.14.

Gambar 2.14. Bantalan dan Rumah Bantalan Sumber: WWW. Bergab.ruБepr AБ bergab@ya.ru TeΠ.

Grease nipple

Outer ring with spherical outside surface

Seal

Ball and cage

Wide inner ring Grease holele

Slinger

Hexagon socket set screw

Pemilihan bantalan dapat dilakukan dengan mencari nilai rating beban dinamis (dynamic load), Cd beban dinamis ini didapat menjadi acuan untuk memilih bantalan dengan dimensi yang sesuai. Besar nilai C dapat dicari melalui persamaan 2.14 berikut ini :

=

/ (2.14)Dimana, beban radial ekivalien, P dapat diperoleh dengan menggunakan persamaan 2.15 berikut:

Pre = KsX V Fr [N] (2.15)

Dimana,

L10 rating life [jam]

n kecepatan putar [rpm]

a 3 (untuk bantalan bola) atau 10/3 (untuk bantalan gelinding) Ks faktor servis (service factor)

X faktor radial

V faktor rotasi : 1 untuk rotasi cincin bagian dalam

(inner‐ring) atau 1,2 untuk rotasi cincin bagian luar (outer‐ring)

Fr beban radial aktual [N]

Tabel 2.3 Faktor service, Ks

Tipe Pembebanan Ball Bearing Roller Bearing

Constant or steady

Table 2.4 Faktor X dan Y

Sumber: Miller dan Washo, (8‐140)

2.5 Pisau penghancur

Pisau penghancur pada mesin penghancur es ditempatkan pada poros pada puli driven yang didesain khusus, dimana pisau berfungsi sebagai penghancur es sehingga es balok dalam bentuk batang akan dihancurkan dengan putaran pisau. Prinsip kerja pisau penghancur berputar sesuai putaran poros dari motor penggerak dengan arah berlawanan dari masuk es batang. Gambar 2.15 berikut merupakan jenis pisau yang digunakan.

Gambar 2.15 Pisau penghancur es Sumber: dokumentasi penelitian

2.6 Kapasistas Produksi

Kapasistas adalah kemampuan suatu alat atau mesin untuk melakukan produksi yang sangat ditentukan oleh dimensi elemen-elemen mesin tersebut serta dipengaruhi oleh daya dan putaran yang dihasilkan. Untuk menentukan kapasistas kerja dapat ditentukan dengan menggunakan persamaan 2.16 sebagai berikut :

Dimana :

Q = Kapasistas kerja ( kg / menit )

V = Kecepatan mesin (rpm )

A = Luas alas masukan ( m2)

P = Massa jenis es (931 kg//m3)

2.7 Motor listrik

Motor listrik adalah elemen mesin yang berfungsi sebagai tenaga penggerak dan termasuk kedalam kategori mesin listrik dinamis dan merupakan sebuah perangkat elektromagnetik yang mengubah energi listrik menjadi energi mekanik. Energi mekanik ini digunakan untuk, misalnya, memutar impeller pompa, fan atau blower, menggerakan kompresor, mengangkat bahan, dll di industri dan digunakan juga pada peralatan listrik rumah tangga (seperti: mixer, bor listrik,kipas angin). Motor listrik pada umumnya berbentuk silinder dan dibagian bawah dudukan yang berfungsi sebgai lubang baut supaya motor listrik dapat dirangkai dengan rangka mesin atau konstruksi mesin yang lain. Poros penggerak terdapat di salah satu ujung motor listrik dan tepat di tengah-tengahnya. Seperti pada gambar 2.16 berikut ini:

Gambar 2.16 Motor listrik

Ada dua jenis utama motor listrik: motor DC (Direct Current) dan motor AC (Alternating Current).

2.7.1 Klasifikasi Motor Listrik

Motor listrik dapat diklasifikasikan berdasarkan pasokan input, konstruksi, dan mekanisme operasi (perhatikan gambar 2.17) dibawah ini.

BAB III

METODE PERENCANAAN

3.1 Tempat dan Waktu

Perencanaan dilakukan pada Fakultas Teknik Universitas Teuku Umar Meulaboh Kabupaten Aceh Barat. Penelitian dilaksanakan selama 6 bulan dari bulan Maret sampai dengan Agustus 2013 dari tahap usulan penelitian sampai dengan penyusunan laporan.

3.2 Metode Pengumpulan Data

Dalam menyelesaikan masalah yang diangkat, diperlukan data-data dalam rangka penyusunan tugas akhir ini. Pengumpulan data-data tersebut diperoleh melalui studi literatur dan studi lapangan. Data yang dihimpun baik pada studi literatur maupun studi lapangan hanya terbatas pada hal-hal yang berhubungan dengan perencanaan Mesin penghancur es balok yang terdapat di sekitar kawasan pasar ikan di kota Meulaboh.

- Studi literatur, yaitu melalui buku-buku pedoman dan dari website (internet) yang menunjang dalam analisa.

- Studi lapangan, yaitu dengan melakukan penyelidikan langsung di lapangan secara visual terhadap unsur-unsur perencanaan berdasarkan rencana yang dibuat guna mendapatkan informasi yang memadai, data yang diambil meliputi data yang berkaitan dengan spesifikasi dan komponen peralatan. 3.3 Analisa Data

3.4 Langkah Perhitungan

Perhitungan dalam perencanaan ini meliputi: o Poros

Momen puntir pada poros

Untuk menentukan momen puntir pada poros didapat dari persamaan 2.1 berikut:

T= 9,74 x 105 [kg.mm] (2.1)

Tegangan geser yang diijinkan

Untuk menentukan tegangan geser pada poros menggunakan persamaan 2.2:

τ

a=

[kg/mm2] (2.2) Diameter poros

Untuk menghitung diameter poros dapat ditentukan dengan menggunakan persamaan 2.3 berikut:

ds=

, ,

[mm] (2.3)

Tegangan geser yang terjadi

Untuk menentukan besarnya tegangan geser yang terjadi pada poros, dapat ditentukan dari persamaan 2.4 berikut:

τ = 5,1 [kg.mm2] (2.4)

o Bantalan Beban bantalan

Beban bantalan dihitung menggunakan persamaan berikut:

Dimana:

L = panjang poros (1.ρ)

ρ = berat jenis = 0,931 gram/cm3= 931 kg/m3

Momen tahanan lentur adalah sebagai berikut:

ZI = [kg/mm2]

o Transmisi mekanik

Dalam perencanaan ini, penulis menggunakan data-data yang bersumber dari manual book furnner pully, hal ini akan memudahkan kita untuk memilih jenis puli yang kita butuhkan sesuai dengan yang ada dipasaran.

Puli

Langkah‐langkah yang dapat kita lakukan dalam pemilihan puli adalah sebagai berikut:

a. Menghitung perbandingan putaran puli dengan menggunakan persamaan 2.5 berikut ini:

n1: n2= Dp: dp [rpm] (2.5)

b. Diameter puli penggerak (Dp) dapat ditentukan dengan menggunakan persamaan berikut:

Dp=

c. Menentukan jarak diameter puli, C dengan menggunakan persamaan 2.8 berikut:

Sabuk

Langkah‐langkah yang harus kita perhatikan dalam pemilihan sabuk antara lain adalah:

a. Memilih tipe sabuk berdasarkan katalog yang telah dikeluarkan oleh produsen sebagaimana diperlihat pada gambar 2.5 diagram pemilihan sabuk.

b. Menentukan panjang sabuk (belt length), L dan faktor koreksi berdasarkan jarak antar puli, C.

c. Menurut Sularso bahwa kecepatan sabuk yang baik adalah lebih kecil dari 30 m/s. Kecepatan sabuk dapat dihitung menggunakan persamaan 2.10.

v = .. (2.10)

d. Menghitung jumlah sabuk yang digunakan dapat dilakukan dengan menggunakan persamaan berikut:

=

Bagian-bagian elemen mesin dan komponen transmisi daya yang akan dihitung mencakup elemen-elemen yang menentukan gerakan pada mesin, yaitu: sabuk – puli, poros dan bantalan, seperti terlihat pada gambar 3.1 berikut.

Gambar 3.1 Skets sistem transmisi daya

Puli penggerak Puli digerakkan

Motor listrik Poros

3.5 Diagram Alir Perencanaan

Flowchart perencanaan mesin penghancur es balok ditunjukkan pada gambar 3.2 berikut:

Gambar 3.2 Diagram alir penelitian

Tidak Perencanaan/Perhitungan

Analisa Data Pengumpulan data: - Studi literatur - Studi lapangan

Mulai

Desain gambar

Selesai

BAB IV

HASIL PERENCANAAN DAN PERHITUNGAN

4.1 Pemilihan Motor Penggerak

Pada perencanaan mesin penghancur es balok (ice cruiser) motor penggerak yang dipilih adalah jenis motor listrik DC merk Multi Pro, model YC905.4, voltase 220, dengan putaran 2900 rpm dengan daya 10 HP (7,45 Kw). Daya dan putaran sebesar yang dipilih diharapkan akan mampu memutarkan pisau penghancur (cruisher) dengan kecepatan yang telah direduksi oleh puli driven menjadi putaran output. Dipilih daya yang tinggi pada motor tersebut karena beban setiap es balok yang akan dihancurkan membutuhkan kekuatan mesin yang berimbang. JikaP(daya motor) adalah daya nominal dari motor penggerak, maka faktor keamanan biasanya dapat diambil dalam perencanaan sehingga koreksi pertama dapat diambil. Faktor-faktor koereksi daya yang ditransmisikan (fc) dapat dilihat dalam tabel 4.1 berikut:

Tabel 4.1 faktor-faktor koreksi daya yang akan ditransmisikan

Daya yang akan ditransmisikan fc

D Daya rata – rata yang diperlukan D Daya maksimum yang diperlukan

(1991 : 7) fc ditetapkan 1,0-1,5 maka dalam perhitungan ini penulis memilih 1,3

4.2 Perhitungan Bagian Utama Mesin Penghancur Es 4.2.1 Perhitungan Sabuk dan Puli

Pada perencanaan mesin penghancur es jarak jauh antara poros pisau penghancur dengan poros tidak memungkinkan transmisi langsung menggunakan roda gigi, sehingga dipilih altenatif penggunaan sabuk V. Penggunaan sprocket (gigi rantai) tidak dipilih dalam perencanaan ini karena beban kejutan yang diterima relatif besar, sehingga penggunaan sprocket tidak baik (gigi sprocket akan cepat aus maupun patah).

Dari data motor penggerak diketahui daya sebesar 7,45 kW dengan putaran 2900 rpm, diperoleh sabuk dengan tipeB(lihat gambar 2.10) dan didapat diameter puli minimum yang dianjurkan 145 mm. Pada perencanaan ini diambil puli kecil (dp) untuk motor penggerak berdiameter 75 mm. Tabel 4.2 dibawah ini menunjukkan diameter minimum untuk puli yang diijinkan dan yang dianjurkan:

Tabel 4.2 Diameter minimum puli

Penampang A B C D E

Diameter minimal

yang diijinkan 65 115 175 300 450

Diameter minimal

yang dianjurkan 95 145 225 350 550

Untuk menentukan diameter puli yang digerakan dihitung dengan persamaan berikut:

=

Maka : Dp =

= .

= 300 mm.

Jadi diameter puli yang menggerakan poros adalah 300 mm. Menurut Sularso (1991:166) bahwa kecepatan sbuk yang baik adalah lebih kecil dari 30 m/s.

v = . .

= , . . = 11,38 m/s

Jadi kecepatan ini relatif lebih baik untuk digunakan dengan beban yang berat. Sehingga sabuk, puli, dan bantalan akan lebih awet. Sabuk yang digunakan pada transmisi ini sebanyak 1 buah sabuk.

Perbandingan putaran

Jika diameter puli besar 300 mm dan diameter puli kecil 75 mm, maka perbandingan putaran adalah:

= = 4

=

= 725 rpm

4.2.2 Perhitungan Poros

Untuk mengetahui diameter poros, terlebih dahulu harus diketahui daya dan momen puntir yang akan terjadi pada saat poros berputar. Jika daya rencana sebesar 9,685 kW dan putaran 725 rpm, besarnya momen puntir yang terjadi pada poros adalah:

T = 9,74.105 T = 9,74.105 ,

= 13011,3 kg.mm

Dalam menentukan tegangan geserτbydiambil faktor keamanan Sf1 (6,0),Sf2 (1,5) dan tegangan tarik σb (52 kg/mm2) ang diakibatkan pengaruh massa dan paduan, untuk bahan poros Maka tegangan geser izin adalah:

τ

a=

τa =

, , = 5,83 kg/mm 2

Sehingga diameter poros (ds) adalah sebagai berikut:

ds=

, ,

Dalam perencanaan ini poros akan mengalami kejutan dan tumbukan yang sedeikit lebih besar, sehingga dipilih:

Maka diperoleh:

= ,, 2,5∗1,2∗13011,3 ,

= 32,44 mm = 33 mm (dipilih)

Diameter poros (ds) tersebut merupakan ukuran poros sumbu pisau penghancur. Sedangkan untuk poros gulungan plat ditetapkan sebesar 185 mm.

Tegangan geser yang timbul adalah:

τ = , . , = 1,85 kg/mm2

Sedangkan momen lentur yang timbul adalah: MI = ( )

= ,

= 2054,05 kg.mm

Tegangan maksimum yang terjadi pada poros adalah:

Τmak= ,

( ) √ +

=( ,) 2054,05 + 13011,3 = 1,87 kg/mm2

Untuk mengetahui apakah bahan yang digunakan aman atau tidak aman, dapat dilakukan perbandingan tegangan geser izin dengan tegangan geser yang terjadi.

Tegangan geser izin > tegangan geser yang terjadi (τa > τ)

4.2.3 Perhitungan Bantalan

Dalam perencanaan ini bantalan yang digunakan adalah bantalan gelinding radial, bahan yang digunakan untuk bantalan adalah tembaga, penentuan bahan ini karena paduan tembaga mempunyai kekuatan yang baik, ketahanan terhadap karat dan ketahanan terhadap kelelahan, bantalan radial yang digunakan pada mesin penghancur es sebanyak 2 bantalan yang terletak dikedua ujung poros. Dalam perencanaan bantalan telah ditentukan panjang bantalan (1) = 20 mm dan diameter dalam bantalan (d) = 25mm. Maka beban bantalan adalah sebagai berikut:

W = w.1 W = .d.L

Dimana:

L = panjang poros (1.ρ)

ρ = berat jenis = 0,931 gram/cm3= 931 kg/m3 Maka :

W = , (25) . 20.931/1000) = 30.418,75 kg

Momen lentur maksimum yang ditimbulkan:

M = . ,

= 15.209,375 kg.mm

Momen tahanan lentur adalah sebagai berikut:

4.3 Menentukan Kapasistas Produksi

Untuk menentukan kapasistas produksi penghancuran es balok dihitung dengan menggunakan persamaan berikut:

Q = V . A . ρ

Dimana:

Q= kaqpasitas produksi [kg/mm2] V= kecepatan putar pada poros driven [rpm]

A= luas penampang corong, diassumsikan sebesar 0,495 m2 ρ = densitas zat cair

Jika diketahui parameter-parameter adalah sebagai berikut: V= 725 rpm

A= 0,495 m2 ρ = 0,0931 kg/mm2

Maka diperoleh:

4.4 Skema Desain Sistem Transmisi Daya

Skema desain sistem transmisi daya hasil perencanaan yang dianalisa berdasarkan sistem dan prinsip kerja mesin penghancur es balok ditunjukkan pada gambar 4.1 berikut:

Gambar 4.1 Skema desain sistem transimisi daya mesin penghancur es Sumber: hasil penelitian

Poros

Bantalan Pulleydriven

Sabuk

Pulleydriver

Motor

Pisau penghancur es

BAB V KESIMPULAN

Berdasarkan perencanaan pada mesin penghancur es balok, dapat disimpulkan sebagai berikut:

1. Elemen mesin dan komponen transmisi daya: a. Poros

Momen puntir = 13011,3 kg.mm

Tegangan geser izin = 5,83 kg/mm2

Tegangan geser timbul = 1,85 kg/mm2

Momen lentur =2054,05 kg.mm

Tegangan maksimum = 1,87 kg/mm2

b. Bantalan

Beban bantalan = 30.418,75 kg

Momen lentur maksimum = 15.209,375 kg.mm

Momen tahanan lentur = 1533,2 kg/mm2

c. Transmisi Sabuk - Puli

2. Dari hasil perhitungan kapasitas produksi diperoleh hasil sebesar 33.411 kg/menit, dan mengingat berat es balok yang ada dipasaran rata-rata hanya memiliki berat 25 kg, sehingga untuk 1 buah es balok dengan berat 25 kg dibutuhkan waktu sekitar, 25 / 33,411 x 60 = 45 detik.

Puli kecil Puli yang

diputar

d2=ϕ 300mm d1=ϕ 75 mm

∅ = 33 mm

DAFTAR PUSTAKA

Sato Takeshi dan Sugiarto N., 1992, Menggambar Mesin Menurut Standar ISO, Pradnya Paramita, Jakarta.

Sularso, 1987, Dasar Perencanaan dan Pemilihan Elemen Mesin, Pradnya Paramita, Jakarta.

Khurmi, R. S., J. K. Grupta, 1982,A Text Book of Mache design, Mc. Graw Hill Publishing Company Ltd, New Delhi.

Nierman, G., 1986,Elemen Mesin, Penerbit Erlangga, Jakarta

Sukirno, Umar, 1984, Bagian-bagian Mesin dan Merencana, Penerbit Erlangga, Jakarta

Wirawan N. Moh, 2006, Perancangan mesin penghancur es balok untuk ikan, Tugas Akhir.

www.bergab.ruБepr AБ bergab@ya.ru TeП SKF precision bearings