BAB II

TINJAUAN PUSTAKA 2.1. Limbah padat abu terbang batubara ( fly ash )

Abu batubara sebagai limbah tidak seperti gas hasil pembakaran, karena merupakan bahan padat yang tidak mudah larut dan tidak mudah menguap sehingga akan lebih merepotkan dalam penanganannya. Apabila jumlahnya banyak dan tidak ditangani dengan baik, maka abu batubara tersebut dapat mengotori lingkungan terutama yang disebabkan oleh abu yang beterbangan di udara dan dapat terhisap oleh manusia dan hewan juga dapat mempengaruhi kondisi air dan tanah di sekitarnya sehingga dapat mematikan tanaman. Akibat buruk terutama ditimbulkan oleh unsur-unsur Pb, Cr dan Cd yang biasanya terkonsentrasi pada fraksi butiran yang sangat halus ( 0,5 – 10 µm ). Butiran tersebut mudah melayang dan terhisap oleh manusia dan hewan, sehingga terakumulasi dalam tubuh manusia dengan konsentrasi tertentu dapat memberikan akibat buruk bagi kesehatan ( Putra,D.F. et al, 1996 ).

Abu terbang batubara umumnya dibuang di ash lagoon atau ditumpuk begitu saja di dalam area industri. Penumpukan abu terbang batubara ini menimbulkan masalah bagi lingkungan. Berbagai penelitian mengenai pemanfaatan abu terbang batubara sedang dilakukan untuk meningkatkan nilai ekonomisnya serta mengurangi dampak buruknya terhadap lingkungan. Saat ini abu terbang batubara digunakan dalam pabrik semen sebagai salah satu bahan campuran pembuat beton. Selain itu, sebenarnya abu terbang batubara memiliki berbagai kegunaan yang amat beragam:

1. Penyusun beton untuk jalan dan bendungan 2. Penimbun lahan bekas pertambangan

3. Recovery magnetic, cenosphere, dan karbon

4. Bahan baku keramik, gelas, batu bata, dan refraktori 5. Bahan penggosok (polisher)

6. Filler aspal, plastik, dan kertas 7. Pengganti dan bahan baku semen

8. Aditif dalam pengolahan limbah (waste stabilization) 9. Konversi menjadi zeolit dan adsorben

2.2. Sifat Kimia dan Sifat Fisika Fly Ash

Komponen utama dari abu terbang batubara yang berasal dari pembangkit listrik adalah silika (SiO2), alumina, (Al2O3), besi oksida (Fe2O3), kalsium ( CaO ) dan

sisanya adalah magnesium, potasium, sodium, titanium dan belerang dalam jumlah yang sedikit. Rumus empiris abu terbang batubara ialah: Si1.0Al0.45Ca0.51Na0.047Fe0.039Mg0.020K0.013Ti0.011

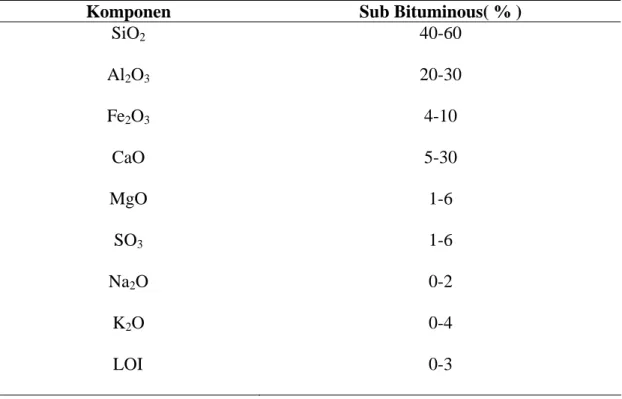

Tabel 2.1. Komposisi Kimia Salah Satu Jenis Abu TerbangBatubara

Komponen Sub Bituminous( % )

SiO2 40-60 Al2O3 20-30 Fe2O3 4-10 CaO 5-30 MgO 1-6 SO3 1-6 Na2O 0-2 K2O 0-4 LOI 0-3

Sifat kimia dari abu terbang batubara dipengaruhi oleh jenis batubara yang dibakar dan teknik penyimpanan serta penanganannya. Pembakaran batubara lignit dan sub-bituminous menghasilkan abu terbang dengan kalsium dan magnesium oksida lebih banyak dari pada jenis bituminous. Namun, memiliki kandungan silika, alumina, dan karbon yang lebih sedikit dari pada bituminous. Dan pada penelitian ini jenis batubara yang digunakan adalah jenis sub-bituminous yang berasal dari PLTU Labuhan Angin Sibolga.

Kandungan karbon dalam abu terbang diukur dengan menggunakan Loss Of Ignition Method (LOI), yaitu suatu keadaan hilangnya potensi nyala dari abu terbang batubara. Abu terbang batubara terdiri dari butiran halus yang umumnya berbentuk bola padat atau berongga. Ukuran partikel abu terbang hasil pembakaran batubara bituminous lebih kecil dari 0,075 mm. Kerapatan abu terbang berkisar antara 2100 sampai 3000 kg/m3 dan luas area spesifiknya (diukur berdasarkan metode permeabilitas udara Blaine) antara 170 sampai 1000 m2/kg, sedangkan ukuran partikel rata-rata abu terbang batubara jenis sub-bituminous 0,01mm – 0,015 mm, luas permukaannya 1-2 m2/g, massa jenis ( specific gravity ) 2,2 – 2,4 dan bentuk partikel mostly spherical , yaitu sebagian besar berbentuk seperti bola, sehingga menghasilkan kelecakan (workability ) yang lebih baik ( Nugroho,P dan Antoni, 2007 )

2.3. Abu Sekam Padi (Rice Husk Ash )

Sekam padi adalah kulit yang membungkus butiran beras, dimana kulit padi akan terpisah dan menjadi limbah atau buangan. Jika sekam padi dibakar akan

menghasilkan abu sekam padi. Secara tradisional, abu sekam padi digunakan sebagai bahan pencuci alat-alat dapur dan bahan bakar dalam pembuatan batu bata.

Penggilingan padi selalu menghasilkan kulit gabah / Sekam padi yang cukup banyak yang akan menjadi material sisa. Ketika bulir padi digiling, 78% dari beratnya akan

menjadi beras dan akan menghasilkan 22% berat kulit sekam. Kulit sekam ini dapat digunakan sebagai bahan bakar dalam proses produksi. Kulit sekam terdiri 75% bahan mudah terbakar dan 25% berat akan berubah menjadi abu. Abu ini dikenal sebagai Rice Husk Ash ( RHA ) yang memiliki kandungan silika reaktif sekitar 85%- 90%. Dalam setiap 1000 kg padi yang digiling akan dihasilkan 220 kg ( 22% ) kulit sekam. Jika kulit sekam itu dibakar pada tungku pembakar, akan dihasilkan sekitar 55 kg ( 25% ) RHA. Untuk membuat RHA menjadi silika reaktif yang dapat digunakan sebagai material pozzolan dalam beton maka diperlukan kontrol pembakaran dengan temperatur tungku pembakaran tidak boleh melebihi 800oC sehingga dapat dihasilkan

RHA yang terdiri dari silika yang tidak terkristalisasi. Jika kulit sekam ini terbakar pada suhu lebih dari 850oC maka akan menghasilkan abu yang sudah terkristalisasi menjadi arang dan tidak reaktif lagi sehingga tidak mempunyai sifat pozzolan.

Setelah pembakaran kulit sekam selama 15 jam dengan suhu yang terkontrol maka akan dihasilkan RHA yang berwarna putih keabu-abuan atau abu-abu dengan sedikit warna hitam. Warna hitam menandakan bahwa temperatur tungku pembakaran terlalu tinggi yang menghasilkan abu yang tidak reaktif. RHA kemudian dapat digiling untuk mendapatkan ukuran butiran yang halus. RHA sebagai bahan tambahan dapat digunakan dengan mencampurkannya pada semen untuk mendapatkan beton dengan kuat tekan rendah( Nugraha,P dan Antoni, 2007).

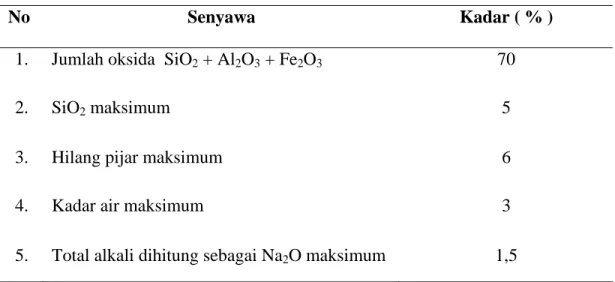

Sesuai SK SNI S-04-1989-F ( DPU: 1989 ) pozolan adalah bahan yang mengandung silika. Penambahan mineral berupa silika ke dalam campuran beton merupakan salah satu cara meningkatkan mutu pasta semen yang berarti juga meningkatkan mutu beton yang dihasilkan. Adapun persyaratan kimia pozolan yang dapat digunakan sebagai bahan campuran tambahan menurut SK SNI S-04-1989-F ( DPU: 1989 ) dapat dilihat pada tabel 2.2 berikut :

Tabel 2.2. Persyaratan Kimia Pozolan ( DPU: 1989 )

Sekam padi tidak dapat digunakan sebagai material pengganti pasir tanpa mengalami proses pembakaran. Dua faktor yang perlu diperhatikan pada proses pembakaran yaitu kadar abu dan unsur kimia dalam abu. Kadar abu menjadi penting sebab hal ini menunjukkan atau menentukan berapa jumlah sekam yang harus dibakar agar menghasilkan abu sesuai kebutuhan. Selama proses pembakaran sekam

padi menjadi abu mengakibatkan hilangnya zat-zat organik yang lain dan menyisakan zat-zat yang mengandung silika.

Pada proses pembakaran akibat panas yang terjadi akan menghasilkan perubahan struktur silika yang berpengaruh pada dua hal yaitu tingkat aktivitas pozolan dan kehalusan butiran abu. Pada tahap awal pembakaran, abu sekam padi menjadi kehilangan berat pada suhu 100oC, pada saat itulah hilangnya sejumlah zat dari sekam padi tersebut. Pada suhu 300oC, zat-zat yang mudah menguap mulai terbakar dan memperbesar kehilangan berat. Kehilangan berat terbesar terjadi pada

No Senyawa Kadar ( % )

1. Jumlah oksida SiO2 + Al2O3 + Fe2O3 70

2. SiO2 maksimum 5

3. Hilang pijar maksimum 6

4. Kadar air maksimum 3

suhu antara 400oC -500oC, pada tahap ini pula terbentuk oksida karbon. Di atas suhu 600oC ditemukan beberapa formasi kristal quartz . Jika temperatur ditambah, maka sekam berubah menjadi kristal silika ( Wijanarko, W., 2008 ).

Sejumlah kristal dengan bentuk tidak beraturan dapat dihasilkan dengan mengatur suhu pembakaran di bawah 500oC dengan kondisi teroksidasi dalam waktu yang agak lama atau pembakaran di atas 800oC dengan waktu pembakaran tidak lebih dari satu menit. Jika lama pembakaran abu sekam padi tidak lebih dari satu jam pada suhu 900oC dihasilkan abu dengan bentuk kristal yang masih tak beraturan. Jika pembakaran dilakukan selama lebih dari lima menit pada suhu 1000oC akan dihasilkan bentuk-bentuk kristal silika yang lebih beraturan bentuknya. Hubungan waktu dan suhu pembakaran juga mempengaruhi kadar halus butiran, sebuah parameter yang berhubungan terhadap reaktivitas abu sekam padi ( Wijanarko, W.,2008 ), makin halus butiran abu sekam padi maka akan semakin baik kualitas beton batako yang dihasilkan, karena abu sekam padi yang halus akan mudah menyatu dengan bahan-bahan lain dalam campuran beton batako.

2.4. Semen

Dalam dunia konstruksi, jika semen dicampur dengan air dalam jumlah yang proporsional, akan memiliki kemampuan mengikat butiran-butiran agregat halus dan kasar menjadi material yang kita sebut sebagai beton. Oleh karena aplikasi semen selalu berhubungan dengan air, sehingga semen yang kita kenal sekarang dapat dikategorikan sebagai semen hidrolis. Disebut demikian karena jika semen tersebut dicampur dengan air,mampu menghasilkan suatu reaksi hidrasi, setting (pengikatan) dan hardening serta produk padatan yang tetap stabil di dalam air (Hidayat,S.,2009 ). Semen yang digunakan dalam penelitian ini adalah jenis semen portland type I, yakni jenis semen yang paling banyak dibutuhkan oleh masyarakat luas dan dapat digunakan untuk seluruh aplikasi yang tidak membutuhkan persyaratan khusus. Semen portland adalah semen hidrolis yang terutama terdiri dari silikat-silikat

kalsium yang bersifat hidrolis bersama bahan-bahan tambahan yang biasa digunakan yaitu gypsum ( Sagel et al , 1994:1 ). Semen portland ( PC ) dibuat dari serbuk halus mineral kristalin yang komposisi utamanya adalah kalsium atau batu kapur ( CaO ), Alumina ( Al2O3 ), pasir silikat ( SiO2 ) dan bahan biji besi ( FeO2 ) dan

senyawa-senyawa MgO dan SO3, penambahan air pada mineral ini akan menghasilkan suatu

pasta yang jika mengering akan mempunyai kekuatan seperti batu ( Nawy, 1990:9 ).

Semen adalah suatu jenis bahan yang memiliki sifat adhesif dan kohesif yang memungkinkan melekatnya fragmen-fragmen mineral menjadi suatu massa yang padat ( Murdock and Brook, 1993 ).

Perbandingan bahan-bahan utama penyusun semen portland adalah kapur ( CaO ) sekitar 60% - 65%, silika ( SiO2 ) sekitar 20% - 25% dan oksida besi serta alumina

( Fe2O3 dan Al2O3 ) sekitar 7% - 12%.

2.4.1. Sifat Fisika Semen Portland type I

1. Kehalusan butir ( Fineness ) ; menurut ASTM butir butir semen yang lewat ayakan No. 200 harus lebih dari 78%.

2. Kepadatan ( Density ) ; menurut ASTM berat jenis semen yang diisyaratkan adalah 3,15 Mg/m3, tetapi pada kenyataan berat jenis semen yang diproduksi berkisar antara 3,05 Mg/m3 sampai 3,25 Mg/m3.

3. Waktu Pengikatan ( Setting Time ) ; waktu ikat awal ( initial setting time ) berkisar 1 sampai 2 jam dan final setting time tidak boleh lebih dari 8 jam. 4. Kekuatan Tekan ; untuk 3 hari minimum 125 kg/cm2, untuk 7 hari minimum

200 kg/cm2.

2.4.2. Sifat Kimia Semen Portland Type I

1. Kesegaran semen ; pengujian kehilangan berat akibat pembakaran ( Loss of ignition ) dilakukan pada semen dengan suhu 900 – 1000oC, jika dilakukan selama 15 menit dalam keadaan normal akan kehilangan berat sekitar 2% ( batas maksimum 4% ).

2. Bagian tak larut maksimum 1,5%. ( Mulyono,T., 2005 ).

2.5. Agregat

Hampir tiga perempat volume beton ditempati oleh agregat, sehingga karakteristik agregat akan menentukan kualitas beton. Ditinjau dari aspek ekonomis, harga agregat dalam satuan berat yang sama jauh lebih murah dari pada semen. Agregat merupakan bahan yang bersifat kaku dan memilki stabilitas volume dan durabilitas yang baik pada pasta semen. Untuk menghasilkan beton yang baik, agregat halus maupun agregat kasar harus memiliki gradasi atau komposisi ukuran yang proporsional ( Hidayat, S., 2009 ).

Pada penelitian ini agregat kasar yang digunakan adalah pasir yang lolos ayakan dengan ukuran 0,710 mm sedangkan agregat halus yang berfungsi sebagai filler,

digunakan RHA yang lolos ayakan ukuran 0,250 mm.

2.6. Air

Secara umum air yang digunakan untuk campuran beton harus bersih, tidak boleh mengandung minyak, asam alkali, zat organis atau bahan lainnya yang dapat merusak beton. Sebaiknya dipakai air tawar yang dapat diminum. Air yang digunakan dalam pembuatan beton pra-tekan dan beton yang akan ditanami logam aluminium ( termasuk air bebas yang terkandung dalam agregat ) tidak boleh mengandung ion klorida dalam jumlah yang membahayakan ( Mulyono, T., 2005 ). Untuk perlindungan terhadap korosi, konsentrasi ion klorida maksimum yang terdapat dalam beton yang telah mengeras pada umur 28 hari yang dihasilkan dari bahan campuran termasuk air, agregat, bahan bersemen dan bahan campuran tambahan tidak boleh melampaui nilai batas seperti pada tabel berikut :

Tabel 2.3. Batas Maksimum Ion Klorida

Sumber : PB 1989 :23

2.7. Batako

Pengertian batako adalah salah satu bahan bangunan yang berupa batu-batuan yang pengerasannya tidak dibakar dengan bahan pembentuk yang berupa campuran pasir, semen, air dan dalam pembuatannya dapat ditambahkan bahan tambah lainnya (additive). Kemudian dicetak melalui proses pemadatan sehingga menjadi bentuk balok-balok dengan ukuran tertentu dan proses pengerasannya tanpa melalui pembakaran yang digunakan sebagai bahan untuk pasangan dinding.

Menurut SNI 03-0349-1989, Conblok ( Concrete Blok ) atau batu cetak beton adalah komponen bangunan yang dibuat dari campuran semen portland atau pozolan, pasir, air dan atau tanpa bahan tambahan lainnya ( additive ), dicetak sedemikian rupa hingga memenuhi syarat dan dapat digunakan sebagai bahan untuk pasangan dinding. Sedangkan menurut Heinz dan Koesmartadi ( 2003 ), batu-batuan yang tidak dibakar, dikenal dengan nama batako ( bata yang dibuat secara pemadatan dari trass, kapur dan air ).

Batako merupakan komponen non struktural yang disusun dari semen , pasir dan air. Menurut Persyaratan Umum Bahan Bangunan di Indonesia (1982) pasal 6, “Batako adalah bata yang dibuat dengan mencetak dan memelihara dalam kondisi

lembab”. Mutu batako sangat dipengaruhi oleh komposisi dari penyusun - penyusunnya, disamping itu dipengaruhi oleh cara pembuatannya yaitu melalui

Jenis Beton Batas ( % )

Beton pra-tekan

Beton bertulang yang selamanya berhubungan dengan klorida Beton bertulang yang selamanya kering atau terlindung dari basah Konstruksi beton bertulang lainnya

0,06 0,15 1,00 0,30

proses manual ( cetak tangan ) dan pres mesin. Perbedaan dari proses pembuatan ini dapat dilihat dari kepadatan permukaannya.

Batako yag diproduksi dipasaran umumnya memiliki ukuran panjang 36 - 40 cm, lebar 8 – 10 cm, dan tinggi 18 - 20 cm., sehingga untuk membuat dinding seluas 1 m2, dibutuhkan batako pres kira-kira sebanyak 15 buah.

Batako terdiri dari 2 jenis , yaitu batako jenis berlubang ( hallow ) dan batako yang padat ( solid ). Dari hasil pengetesan terlihat bahwa batako yang jenis solid lebih padat dan mempunyai kekuatan yang lebih baik. Batako berlubang

mempunyai luas penampang lubang dan isi lubang masing-masing tidak melebihi 5% dari seluruh luas permukaannya.

Gambar 2.1 Batako Berlubang Gambar 2.2 Batako Solid

Kekuatan dari batako dipengaruhi komposisi penyusunnya yaitu jenis semen dan pasir yang dipakai , dan perbandingan jumlah semen terhadap agregat dan air.

Batako yang baik adalah yang masing-masing permukaannya rata dan saling tegak lurus serta mempunyai kuat tekan yang tinggi.

Persyaratan batako menurut PUBI-(1982) pasal 6 antara lain adalah “permukaan batako harus mulus, berumur minimal satu bulan, pada waktu pemasangan harus sudah kering, berukuran panjang ± 400 mm, ± lebar 200 mm, dan tebal 100-200 mm, kadar air 25-35 % dari berat, dengan kuat tekan antara 2 – 7 N/mm2”

2. 8. Pengujian Karakteristik

2.8.1 Kekuatan Tekan (Compressive Strength).

Pemeriksaan kuat tekan mortar dilakukan untuk mengetahui secara pasti akan kekuatan tekan mortar dari mortar yang sebenarnya apakah sesuai dengan kuat tekan yang direncanakan atau tidak.

Standar yang digunakan pada pengujian ini adalah ASTM C 270-2004 dan ASTM C 780. Alat yang digunakan pada tes uji tekan mortar adalah Hydraulic Compresive Strength Machine tipe MAC-200.

Pembebanan diberikan sampai benda uji runtuh, yaitu pada saat beban maksimum bekerja. Beban maksimum dicatat sebagai massa ( m ).

Besarnya kekuatan tekan suatu bahan merupakan perbandingan besarnya beban maksimum yang dapat ditahan bahan dikali percepatan gravitasi ( g = 9,8 m/s2 ) dengan luas penampang bahan yang mengalami gaya tersebut.

Secara matematis besarnya kekuatan tekan suatu bahan :

Kekuatan tekan : P =

A F

( 2.1 )

F = gaya tekan maksimum yang menyebabkan beban hancur ( N )

F = m.g

A = luas penampang ( m2 )

2.8.2. Kekuatan Patah ( Flexural Strength )

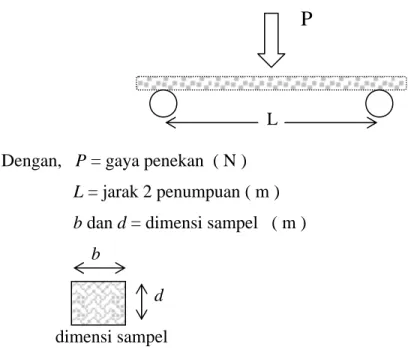

Kekuatan patah menyatakan ukuran ketahanan bahan terhadap tekanan mekanis dan tekanan panas (thermal sterss). Persamaan kekuatan patah ( Flexural Strength ) suatu bahan dinyatakan sebagai berikut :

Kekuatan patah = 2 2 3 bd PL ( 2.2 )

L

Dengan, P = gaya penekan ( N )

L = jarak 2 penumpuan ( m ) b dan d = dimensi sampel ( m ) b

d

dimensi sampel

Gambar 2.3. sketsa pengujian kuat patah

2.8.3. Densitas dan Penyerapan Air

Untuk pengukuran densitas dan penyerapan air digunakan metoda Archimedes dan dihitung dengan persamaan :

Densitas = ) ( g k b s W W W W − − x ρair ( 2.3 ) Dengan, Ws = massa sampel kering ( g )

Wb = massa sampel setelah direndam air ( g ) Wg = massa sampel digantung di dalam air ( g ) Wk = massa kawat penggantung ( g )

massa sampel jenuh – massa sampel kering

Serapan air = x 100 % (2.4) massa sampel kering

Pada Penelitian ini kawat penggantung yang digunakan adalah benang dengan massa benang dianggap nol ( Wk = massa benang = 0 ).