HALAMAN PENGESAHAN

Judul Laporan PKL : Praktek Kerja Lapang (PKL) PT. Tri Tunggal Sentra Buana Palm Oil Mill, Desa Saliki, Kecamatan Muara Badak, Kabupaten Kutai Kartanegara Provinsi Kalimantan Timur

Nama : Muhammad Rizal

NIM : 080 500 191

Program Studi : Teknologi Pengolahan Hasil Perkebunan Jurusan : Teknologi Pertanian

Mengesahkan

Ketua Program Studi Teknologi Pengolahan Hasil Perkebunan Politeknik Pertanian Negeri Samarinda

Edy Wibowo Kurniawan, S.TP., M.Sc NIP. 19741118 200012 1 001 Pembimbing,

Ahmad Zamroni, S.Hut.,MP NIP. 19830824 200912 1 006

Penguji,

Rudito, S.TP.,MP NIP. 19690619 200312 1 001

KATA PENGANTAR

Puji Syukur penulis panjatkan kehadirat Allah SWT, karena dengan limpahan Karunia, Rahmat serta Hidayah – Nya laporan Praktik Kerja Lapang ini dapat terselesaikan sesuai dengan apa yang diharapkan

Laporan ini dibuat berdasarkan Praktik Kerja Lapang yang dilakukan di PT. Tritunggal Sentra Buana Palm Oil Mill yang berdasarkan petunjuk buku Praktik Kerja Lapang dari Politeknik Pertanian Negeri Samarinda serta dengan bimbingan Dosen pembimbing.

Ucapan Terima Kasih yang sebesar – besarnya penulis ucapkan kepada pihak – pihak yang berperan besar terhadap tersusunnya laporan ini antara lain : 1. Ayah dan Ibu (Almh), beserta semua keluarga besar yang telah memberikan

do’a, dukungan, bantuan dan restunya.

2. Bapak Ir. Wartomo, MP selaku Direktur Politeknik Pertanian Negeri Samarinda.

3. Bapak Edy Wibowo Kurniawan,S.T.P.,M.Sc. selaku ketua Program Studi Teknologi Pengolahan Hasil Perkebunan (TPHP)

4. Bapak Ahmad Zamroni, S.Hut.,MP selaku Dosen Pembimbing Praktek Kerja Lapang

5. Bapak Rudito, S.T.P.,MP selaku Dosen Penguji Praktek Kerja Lapang

6. Bapak Mujibu Rahman,S.T.P.,Msi. selaku Dosen yang mengantar Praktek Kerja Lapang

7. Bapak dan Ibu Dosen dan Teknisi Teknologi Pengolahan Hasil Perkebunan (TPHP).

8. Bapak Arbidsyah selaku Mill Manajer PT. Tritunggal Sentra Buana 9. Bapak saiful slaku KTU PT. Tritunggal Sentra Buana

11. Bapak Edward Tarigan, ST selaku Superfaisor MILL sekaligus pembimbing lapangan pada saat pelaksanaan praktek

12. Bapak dan Ibu Staff kantor pabrik PT. Tritunggal Sentra Buana

13. Seluruh Karyawan Pabrik dan Staff Kantor di PT. Tritunggal Sentra Buana 14. Teman PKL Don Bosco Ama Bolen dan teman – teman POLITANI angkatan

2008, terima kasih atas bantuan dan dukungan serta motivasi kepada penulis 15. Semua pihak yang tidak dapat saya sebutkan satu per satu yang telah banyak

membantu dalam pelaksanaan PKL sampai selesainya laporan ini.

Akhir kata saya selaku penyusun laporan mengucapkan terima kasih atas perhatian dan pengertiannya, semoga bermanfaat untuk dijadikan acuan pada Praktek Kerja Lapang dan penulisan laporan yang akan datang, Amin.

DAFTAR ISI

Halaman

KATA PENGANTAR ... i

DAFTAR ISI ... iii

DAFTAR TABEL ... v

DAFTAR GAMBAR ... vi

DAFTAR LAMPIRAN ... vii

BAB I : PENDAHULUAN A. Latar Belakang Praktek Kerja Lapang ... 1

B. Tujuan Praktek Kerja Lapang ... 2

C. Hasil Yang Diharapkan ... 3

BAB II : KEADAAN UMUM PERUSAHAAN A. Tinjauan Umum Tentang Perusahaan ... 4

A. 1. visi perusahaan ... 4

A. 2. misi perusahaan ... 4

A. 3. Nilai-nilai inti ... 4

B. Tinjauan Umum Tentang Pabrik Minyak Sawit PT. Tritunggal sentra buana ... 5

C. Waktu Dan Tempat Praktek Kerja Lapang ... 5

BAB III : HASIL PRAKTEK KERJA LAPANG di PT. TRITUNGGAL SENTRA BUANA PALM OIL MILL A. Pengolahan Minyak Sawit ... 6

1. Penimbangan ... 6

2. Penerimaan Buah Dan Sortasi ... 8

3. Loading ramp ... 10 4. Perebusan Buah ... 12 5. Penebahan Buah ... 15 6. Pelumatan Buah ... 17 7. Pengepresan Minyak ... 19 8. Pemurnian Minyak ... 20

B. Pengolahan Inti Sawit ... 23

1. Pemisahan Nut Dengan Ampas ... 23

3. Pemecahan biji dan pemisahan inti dari Cangkang ... 27

4. Pengeringan, Penyimpanan dan Pengemasan Inti ... 28

C. Pengolahan Limbah Pabrik Sawit ... 30

1. Pengolahan Limbah Padat ... 30

2. Pengolahan Limbah Cair ... 32

D. Analisa Minyak Sawit ... 34

1. Pengambilan Contoh ... 35

2. Pengujian ... 35

E. Analisis Inti Sawit ... 40

1. Pengambilan Contoh ... 40

2. Pengujian ... 41

IV. KESIMPULAN DAN SARAN A. Kesimpulan ... 48

B. Saran ... 49

DAFTAR TABEL

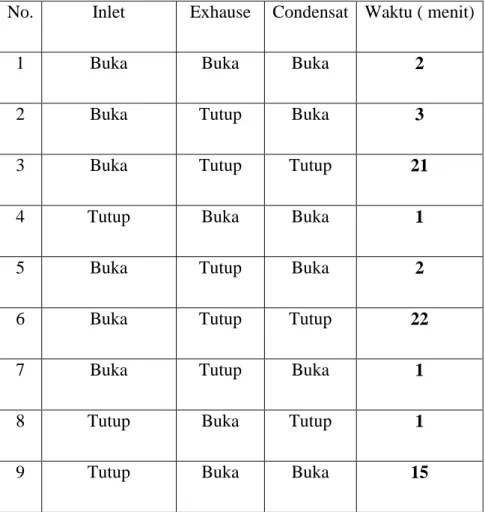

Halaman Tabel 1 : Sembilan Langkah Kerja Double Peak System ... 13 Tabel 2 : Spesifikasi Persyaratan Mutu CPO Menurut Standar

DAFTAR GAMBAR

Halaman

Gambar 1 : Perebusan Buah Sawit Sistem 2 Puncak ... 15

Gambar 2 : Proses Pembongkaran Buah ... 54

Gambar 3 : Plat Form... 54

Gambar 4 : Loading Ramp ... 54

Gambar 5 : Fruit Fresh Bunch Conveyor ... 54

Gambar 6 : Sterilizer Tipe Tegak 2 Pintu ... 54

Gambar 7 : Proses Pengorekan Buah ... 54

Gambar 8 : Threser ... 55

Gambar 9 : Empty Bunch Conveyor ... 55

Gambar 10 : Continues oil Tank ... 55

Gambar 11 : Sand Trap Tank ... 55

Gambar 12 : Vibrating Screen ... 55

Gambar 13 : Gigister dan Screw Press ... 55

Gambar 14 : continous Stlling Tank ... 56

Gambar 15 : Turbin ... 56

Gambar 16 : Ripple Mill ... 56

Gambar 17 : LTDS ... 56

Gambar 18 : Polishing Drum ... 56

Gambar 19 : Kernel Silo ... 56

Gambar 20 : Decanter ... 57

Gambar 21 : Nut Silo ... 57

Gambar 22 : Sand Saiyclon ... 57

Gambar 23 : vacum Draying ... 57

Gambar 24 : Boiler ... 57

Gambar 25 : Clay Bath ... 58

Gambar 28 : pengangkutan tandan kosong ... 58

Gambar 29 :Pengemasan Kernel ... 58

Gambar 30 : Shell Hover ... 58

Gambar 31 : Limbah Padat ( Solid ) ... 59

Gambar 32 : Tandan Kosong ... 59

Gambar 33 : Penimbangan ... 59

Gambar 34 : Kolam Limbah ... 59

Gambar 35 : Pabrik ... 59

DAFTAR LAMPIRAN

Halaman Lampiran 1 : Struktur Kolam limbah PT. Tritunggal Sentra Buana 52 Lampiran 2 : Flow Chart Process PT. Tritunggal Sentra Buana POM 53

BAB I. PENDAHULUAN

A. Latar Belakang Praktek Kerja Lapang (PKL)

Semula tanaman sawit (Elaeis guinensis Jacg) hanya diusahakan oleh perkebunan besar di Indonesia. Sejak Tahun 1977–1978 pemerintah Indonesia bertekad mengubah situasi tersebut dengan mengembangkan pola perkebunan rakyat melalui sistem PIRBUN (Perusahaan Inti Rakyat Perkebunan) perusahaan besar sebagai ‘inti’ berfungsi memberikan alih teknologi kepada perkebunan rakyat di sekitarnya yang berkedudukan sebagai kebun ‘plasma’.

Petani plasma berkewajiban menjual seluruh hasil kebun plasma kepada perusahaan inti. Sejak adanya pola PIRBUN maka komposisi pengusahaan perkebunan kelapa sawit di Indonesia berubah dengan cepat. Luas perkebunan rakyat tumbuh dengan kecepatan 50,2 % sedangkan perkebunan negara 9,5 % dan perkebunan swasta 9,2 %. (Soetrisno Loekman dan Winahyu, 1991, dalam Risza 2004).

Pengembangan perkebunan rakyat secara cepat ini merupakan salah satu tujuan pemerintah, karena disamping untuk menghasilkan devisa negara juga untuk memperluas kesempatan kerja sekaligus juga untuk meningkatkan kesejahteraan rakyat.

Kelapa Sawit (Elaeis guinensis Jacg) di Indonesia dewasa ini merupakan komoditas primadona, luasnya terus berkembang dan tidak hanya merupakan monopoli perkebunan besar negara atau perkebunan swasta. Perkebunan sawit yang semula hanya di Sumatra Utara dan Daerah Istimewa Aceh saat ini sudah berkembang di beberapa Provinsi antara lain, Sumatra

Barat, Sumatra Selatan, Jambi, Bengkulu, Riau, Kalimantan Timur, Kalimantan Barat, Kalimantan Tengah, Kalimantan Selatan, Irian Jaya, Sulawesi Selatan, Sulawesi Tenggara, Sulawesi Utara, dan Jawa Barat (Risza, 2004) .

Perkebunan agribisnis di Indonesia khususnya Kalimantan Timur terus berkembang dari tahun ketahun. Keadaan tersebut akan memaksa pihak perusahaan baik swasta maupun pemerintah untuk menambah jumlah tenaga kerja yang ahli dan terampil dibidangnya. Hal inilah yang melatar belakangi pihak Politeknik Pertanian Negeri Samarinda untuk menyiapkan mahasiswanya menjadi tenaga kerja yang trampil dan mandiri. Untuk memenuhi hal tersebut maka pihak Politeknik Pertanian Negeri Samarinda mengadakan program wajib pada setiap mahasiswanya untuk melakukan Praktek Kerja Lapang (PKL) yang sekaligus dijadikan syarat untuk memperoleh gelar D3 (Ahli Madya) di bidang pertanian.

B. Tujuan Praktek Kerja Lapang

Kegiatan Praktek Kerja Lapang (PKL) ini bertujuan untuk:

1. Membandingkan antara teori yang diberikan di kampus dengan praktek langsung di lapangan

C. Hasil Yang Diharapkan

1. Memberi tambahan wawasan pengetahuan bagi mahasiswa tentang cara pengolahan kelapa sawit hingga menjadi CPO dan kernel sesuai dengan Standar Nasional.

2. Setelah melakukan kegiatan Praktek Kerja Lapang (PKL) ini mahasiswa diharapkan mampu menjelaskan dan mempresentasikan hasil kegiatan yang dilakukan baik pada saat di lokasi pabrik kelapa sawit (PKS), selain itu mahasiswa diharapkan dapat menjalin jaringan komunikasi yang baik kepada pihak perusahaan.

3. Mahasiswa dapat melaporkan situasi perkembangan manajemen perusahaan tempat dimana PKL dilakukan.

BAB II. KEADAAN UMUM PERUSAHAAN

A. Tinjauan Umum Tentang Perusahaan

PT. Tritunggal Sentra Buana merupakan perusahaan yang bergerak di bidang perkebunan kelapa sawit yang merupakan bagian dari WILMAR.

PT. Tritunggal Sentra Buana memiliki lahan perkebunan dan juga pabrik pengolahan kelapa sawit yang mengolah bahan kelapa sawit menjadi CPO dan kernel yang terletak di kabupaten Kutai Kertanegara.

1. Visi Perusahaan

Menjadi perusahaan kelas dunia yang dinamis didunia bisnis agrikultur dan industry terkait dengan pertumbuhan yang dinamis dengan tetap mempertahankan posisinya sebagai pemimpin pasar didunia melalui kemitraan dan manajemen yang baik.

2. Misi Perusahaan

Menjadi mitra bisnis yang unggul dan layak dipercaya bagi stakeholder.

3. Nilai – Nilai Inti

a) Profesionalisme didasari rasa memiliki b) Kerendahan hati yang didasari kesederhanaan c) Integritas yang didasari kejujuran

d) Kerja keras yang didasari sinergi tim e) Kepemimpinan yang berwawasan global

B. Tinjauan Umum Tentang Pabrik Minyak Sawit PT. Tritunggal Sentra Buana POM

Pabrik Minyak Sawit PT. Tritunggal Sentra Buana Palm Oil Mill berdiri pada tanggal 12 september 2009 dengan jumlah karyawan 87 orang hingga maret 2011 memiliki kapasitas terpasang 20 ton TBS sedangkan rill 19 ton/jam untuk satu ketel perebusan. Saat ini rencana pengembangan kapasitas produksi 40 ton/jam. Bahan baku tandan buah segar untuk saat ini diperoleh dari kebun inti sebanyak 40% sedangkan buah dari luar sebanyak 60% dan dibangun diatas tanah seluas 10 Ha yang lokasinya terletak di :

Desa : Saliki

Kecamatan : Muara Badak Kabupaten : Kutai Kartanegara

Produk yang dihasilkan adalah Minyak Sawit (CPO) dan Inti Sawit dengan produksi 20.826 Ton CPO/tahun dan 4.272 Ton Inti Sawit/tahun serta dipasarkan untuk memenuhi kebutuhan dalam negeri.

C. Waktu dan Tempat Praktek Kerja Lapang

Program Praktek Kerja Lapangan (PKL) ini dilaksanakan di PT. Tritunggal Sentra Buana Palm Oil Mill, terhitung mulai Tanggal 2 Maret 2011 sampai Tanggal 2 Mei 2011.

BAB III. HASIL PRAKTEK KERJA LAPANG PT. TRITUNGGAL SENTRA BUANA PALM OIL MILL

A. Pengolahan Minyak Sawit

Pengolahah minyak kelapa sawit di PT. Tritunggal Sentra buana Palm Oil Mill meliputi beberapa proses pengolahan antara lain :

1. Penimbangan

a) Tujuan

1. Menimbang berat buah yang masuk ke pabrik 2. Menimbang berat CPO yang dikirim

3. Menimbang tandan kosong yang dibawa ke kebun b) Dasar teori

Pengangkutan tandan buah segar dari kebun ke pabrik biasanya dilakukan dengan menggunkan truk dan jondere. Setiap truk atau jondere yang sampai dipabrik harus ditimbang di toledo (timbangan) pada saat berisi (bruto) dan sesudah dibongkar (tara) selisih timbangan berisi dan kosong merupakan berat tandan buah sawit yang akan diolah (Sunarko, 2007).

c) Alat dan bahan

Alat yang digunakan dalam proses penimbanngan adalah Timbangan otomatis dengan kapasitas 40 ton, jondere, truk/pick up, sedangkan bahan yang digunakan adalah tandan buah sawit, CPO, Tandan kosong.

d) Prosedur kerja

1. Kendaraan berisi tandan buah sawit ditimbang

2. Menimbang kendaraan kosong

3. Menghitung berat tandan buah sawit yang dibawa

e) Hasil dan Pembahasan

Setelah truk pengangkut buah sampai dipabrik, truk akan melalui proses penimbangan untuk mengetahui isi atau muatan buah yang diangkut. Proses penimbangan akan menentukan berat atau jumlah TBS yang terangkut ke Pabrik. Metode yang digunakan yaitu truk ditimbang dua kali pada saat masuk dan pada saat keluar. Berat pada penimbangan pertama (berat truk + berat TBS) dikurangi berat pada penimbangan kedua (berat truk kosong) sama dengan berat netto TBS. Berkaitan dengan kapasitas yang dapat di olah oleh pabrik dimana jumlah buah lebih besar di banding dengan kapasitas olah terpasang terutama buah dari luar kebun inti. Hal ini menyebabkan antrian truk yang mengangkut buah sangat banyak untuk setiap harinya.

2. Penerimaan Buah dan Sortasi.

a) Tujuan

1. Menghitung berat janjang rata – rata TBS yang masuk ke pabrik 2. Melakukan penimbunan buah di loading ramp

3. Mensortasi buah yang mentah, janjang kosong, buah sakit, buah kurang matang, dan buah kelewat matang

b) Dasar Teori

Buah yang akan diproses harus memiliki tingkat kematangan buah yang cukup atau sesuai dengan standarnya. Sehingga apabila hasil grading tidak sesuai dengan standar tingkat kematangan buah yang diolah, maka pihak pabrik berhak memberikan peringatan terhadap pihak kebun, khususnya pemanenan (Fauzy, 2008).

Kriteria panen ditentukan pada saat kandungan minyak dalam daging buah maksimal dan kandungan asam lemak bebas terendah. Kriteria matang panen yang paling baik adalah 2 brondolan/kg berat tandan Untuk mencapai tujuan pemanenan, kualitas dan kuantitas yang tinggi, maka pelaksanaan ketentuan panen mencakup sistem panen, rotasi panen kriteria matang panen dan persentase brondolan, serta pelaksanaan angkut dan pengolahan secepat mungkin (Risza, 1995).

Menurut Nurhayati (1997), tanaman dinyatakan memasuki usia panen tanaman menghasilkan (TM) apabila sudah berumur 30 bulan setelah tanam, kriteria matang panen yaitu :

Mentah : brondolan segar yang terlepas kurang dari 5 brondolan

Matang/ masak : brondolan segar yang terlepas 5 atau lebih dari 5 brondolan

Lewat matang : 75% atau 100% brondolan luar telah lepas Tandan kosong : brondolan yang sisa dalam tandan hanya 25% c) Alat dan Bahan

Alat yang digunakan dalam proses penerimaan dan sortasi buah adalahtruk/pick up dan gancu, sedangkan bahan yang digunakan adalah tandan buah sawit.

d) Prosedur Kerja

1. Mengambil tandan secara acak sebanyak 100 tandan

2. Memisahkan tandan berdasarkan fraksi kematangan, buah sakit, buruk, serta buah sakit yang dapat diterima dan yang ditolak

e) Hasil dan Pembahasan

Di Pabrik Tritunggal Sentra Buana Palm Oil Mill terdapat 1 (satu) buah plat form, untuk penimbunan buah dari kebun plasma dan buah dari kebun inti, disini pada waktu pembongkaran buah langsung di sortasi oleh petugas sortasi.

Tandan buah sawit pada plat form juga dilakukan proses sortasi yang bertujuan untuk memisahkan buah yang mentah, janjangan kosong, buah sakit, buah matang dan kelewatan matang. Di Pabrik

Tritunggal Sentra Buana Palm Oil Mill sortasi dilakukan secara manual oleh petugas dengan menggunakan gancu. Dari hasil pengamatan kriteria buah yang baik yang telah memasuki fraksi 1 dimana buah paling luar telah membrondol beberapa butir dari tandan yang menandakan buah telah matang. Buah sawit yang masuk ke pabrik beragam kriteria ada yang sesuia dengan kriteria pabrik dan ada juga yang terlewat matang atau restan. Hal ini terjadi karna buah telah lewat dari 24 jam baik di perjalanan menuju ke pabrik maupun berada di antrian, namun ada juga buah pasir dari kebun inti yang masuk, sebenarnya tidak masuk dalam kriteria produksi karena kandungan minyak masih sangat sedikit untuk di produksi.

3. Loading Ramp a) Tujuan

1. Mengatur buah dengan sistem first in First out ( FIFO ) 2. Mengangkut buah menuju ketel perebusan

b) Dasar Teori

Setelah truk buah ditimbang, kemudian dibongkar di loading ramp. Pada kesempatan ini ± 5% dari jumlah truk buah di sortasi untuk penilaian mutu. Selanjutnya buah dipindahkan ke keranjang lori rebusan yang berkapasitas ± 2,5 ton (Risza, 2004).

c) Alat dan Bahan

Alat yang digunakan dalam proses di loading ram adalah pintu hidrolik dan fruit fress bunch conveyor sedangkan bahan yang digunakan adalah tandan buah sawit.

d) Prosedur Kerja

1. Tandan buah sawit masuk ke FFB conveyor melalui pintu hidrolik 2. Tandan buah sawit diangkut masuk ke dalam ketel perebusan

e) Hasil dan Pembahasan

Pabrik Tritunggal Sentra Buana Palm Oil Mill tidak menggunakan lori yang biasa digunakan untuk mengangkut tandan buah sawit dari tempat penimbunan menuju ketel perebusan tetapi menggunakan loading ram.

Proses pengankutan tandan buah sawit dengan loding ram dikatakan lebih ringkas di banding dengan system lori karena alat yang digunakan berupa conveyor akan langsung menuang tandan buah sawit ke dalam ketel perebusan.

4. Perebusan Buah.

a) Tujuan

1. Mematikan enzim yang terdapat dalam buah dan mengurangi kadar air dalam buah.

2. Memudahkan lepasnya brondol dari tandan

3. Melunakkan mesocarp untuk membantu proses pelumatan dan pengepresan

4. Membantu lepasnya kernel dari cangkang

5. Mengkoagulasi minyak sehingga mengurangi timbulnya emulsi 6. Memudahkan proses pemisahan minyak

b) Dasar Teori

Buah beserta lori dalam tempat rebusan dengan mengalirkan / menekannkan uap panas selama 60 menit ke dalam tempat rebusan tersebut. Suhu uap yang digunakan adalah 1250 dan tekanan dalam ruang sterilizer ± 2,5 atmosfer (setyamidjaja, 2003).

Sterilizer merupakan alat atau media perebusan TBS yang berbentuk tabung/slinderis dengan kapasitas tampung lori 4 buah atau sekitar 40 ton. Tabung Sterilizer terbuat dari plat timah, aluminium dan campuran seng steinlees, sehingga pada saat terjadi perbusan kemungkinan besar tidak akan terjadi kontaminasi dari tabung tersebut. (Pahan, 2000).

c) Alat dan Bahan

Alat yang digunakan dalam proses perebusan di PT. Tritunggal Sentra Buana Palm Oil Mill adalah sterilizer (ketel perebusan) vertical dua pintu, Sedangkan bahan yang digunakan adalah tandan buah sawit dan steam/uap.

d) Prosedur Kerja

1. Mengisi fruit fress bunch conveyor dengan tandan buah sawit 2. Memasukkan tandan buah sawit kedalam ketel perebusan 3. Merebus tandan buah sawit dengan Steam

4. Mengeluarkan buah dari ketel perebusan ke scraper conveyor e) Hasil dan Pembahasan

Tandan buah sawit yang ada di plat form yang telah melalui proses sortasi, dimasukkan kedalam fruit fress bunch conveyor, untuk selanjutnya dibawa ke dalam sterilizer / ketel perebusan. PT. Tritunggal Sentra Buana Palm Oil Mill memiliki 2 (dua) buah sterilizer tipe tegak (vertical) dengan dua pintu untuk masing – masing sterilizer, dari masing–masing sterilizer memiliki kapasitas terpasang 20 ton sedangkan rill 19 ton dengan waktu yang dibutuhkan 68 menit untuk sekali masak. Perebusan ini menggunakan uap bertekanan maksimal 27 bar untuk sterilizer nomor satu dan 28 bar untuk sterilizer nomor dua dengan Sembilan langkah kerja steam. Jika pada saat proses perebusan ternyata steam mengalami penurunan tekanan atau tidak

stabil maka waktu perebusan akan di tambah selama lima belas menit. Perebusan dilakukan untuk memudahkan pelepasan buah dari janjangan pada waktu proses penebahan buah di thresser, serta melunakkan daging buah agar dapat memaksimalkan pelepasan daging buah dari biji pada proses pelumatan buah, selain itu perebusan juga dapat menghentikan kerja enzim–enzim dan mengurangi kadar air dalam buah yang dapat merusak minyak yang dihasilkan dengan cara meningkatnya kadar asam lemak bebas (ALB). Perebusan dilakukan dengan sistem 2 ( dua ) puncak (Double Peak System) sebagai berikut :

Table 1. Sembilan Langkah Kerja Double Peak System

No. Inlet Exhause Condensat Waktu ( menit)

1 Buka Buka Buka 2

2 Buka Tutup Buka 3

3 Buka Tutup Tutup 21

4 Tutup Buka Buka 1

5 Buka Tutup Buka 2

6 Buka Tutup Tutup 22

7 Buka Tutup Buka 1

8 Tutup Buka Tutup 1

Grafik 1 : Perebusan buah sawit Sistem 2 Puncak (Double Peak System). PT. Tri Tunggal Sentra Buana mengggunakan system double peak karena kapasitas olah pabrik kecil sedangkan buah sawit yang akan di olah sangat banyak. Dengan demikian masalah penumpukan bahan baku sedikit teratasi karena waktu yang digunakan lebih singkat dan system ini sesuai dengan sterilizer tipe tegak yang digunakan.

5. Penebahan Buah a) Tujuan

1. Melepaskan buah dari tandan

2. Mempermudah proses pelumatan dan pengepresan

0 2 5 26 27 29 53 68 2,8 2,0 1,6 0,3 Steam (Kg / cm2 ) Waktu (menit)

b) Dasar Teori

Tandan buah yang telah di rebus dimasukkan ke dalam mesin pelepas buah (thresser), kemudian buah yang lepas (rontok) dibawa ke mesin pelumat (digester) (Setyamidjaja, 2003).

c) Alat dan Bahan

Alat yang digunakan dalam proses penebahan buah adalah, thresser, Conveyor Under Thresser (CUT), fruit bunch scraper. Sedangkan bahan yang digunakan adalah TBR (Tandan Buah Rebus). d) Prosedur Kerja

1. Memasukkan buah ke screper conveyor

2. Tandan buah rebus diangkat dengan fruit bunch screper

3. Tandan buah rebus akan terbawa dan terpisah antara buah dengan tandan.

e) Hasil dan Pembahasan

TBS yang telah selesai di rebus dalam sterilizer selama 68 menit (TBR) di bawa ke stasiun penebah dengan menggunakan screper conveyor untuk kemudian ditumpahkan di fruit bunch screper untuk mendistribusikan Tandan buah rebus ke thresser, di thresser Tandan buah rebus di pisahkan antara buah dengan tandan kosong dengan menggunakan sistem bantingan dengan keepatan putaran 23 rotasi permenit. Untuk buah yang telah dipisahkan dari tandan

langsung dibawa menggunakan Conveyor Under Thresser (CUT) dan kemudian diteruskan di fruit elevator untuk di bawa ke fruit distributing conveyor di bagian atas untuk selanjutnya buah langsung masuk ke digester untuk proses pemisahan antara biji dengan mesocarp atau daging. Untuk tandan kosong, setelah pemisahan di thresser langsung di bawa ke empty bunch press.

6. Pelumatan Buah. a) Tujuan

1. Memisahkan daging buah dengan biji,

2. mendistribusikan daging buah ke screw press

3. Mempermudah proses ekstraksi minyak pada daging buah. b) Dasar Teori

Menurut Sastrosayono (2006), Buah yang terpisah dari tandannya dimasukkan ke dalam mesin digister. Bentuk mesin ini berupa ketel yang berdiding dua lapis. Ruang antara dua dinding (R) diberi uap panas yang bertekanan 3 atm. Uap panas berfungsi untuk memanaskan buah yang ada di ruang dalam tromel sehingga minyak yang dikandungnya mudah keluar.

Di tromel bagian dalam (B) terdapat sebuah sumbu (S) yang dilengkapi enam buah baling – baling (P). Sumbu dan baling – baling berputar dengan kecepatan 30 putaran per menit. Buah – buah yang sebelumnya dimasukkan ke dalam ketel B akan terkena putaran baling

– baling dan lama kelamaan buah akan menjadi bubur homogen yang didalamnya masih ter dapat biji – biji sawit

c) Alat dan Bahan

Alat yang digunakan dalam proses pelumatan buah adalah fruit elevator, fruit distributing conveyor dan digester, sedangkan bahan yang digunakan adalah brondolan / buah rebus.

d) Prosedur Kerja

1. Buah dibawa oleh fruit distributing conveyor 2. Didistribusikan oleh fruit distributing conveyor 3. Buah masuk kedalam digester untuk dilumat e) Hasil dan Pembahasan

Buah yang selesai dipisahkan dari tandan masuk ke under thresher conveyor, kemudian diangkut fruit elevator ke fruit distributing conveyor yang akan mendistribusikan buah ke stasiun press. Disini buah dimasukkan ke digester dengan suhu 900C untuk dilakukan pencacahan/pelumatan buah yang bertujuan untuk memisahkan daging buah dari biji, daging buah yang telah terpisah dari biji dan tercacah di digester akan masuk ke screw press untuk proses pemerasan minyak. Pelumatan ini berfungsi untuk memudahkan keluarnya minyak pada proses pengepresan.

7. Pengepresan Minyak

a) Tujuan

1. Mengeluarkan minyak dari daging buah 2. Memisahkan nut dan fiber

b) Dasar Teori

Menurut Setyamidjaja (2003), minyak yang keluar dari mesin pengepres mengandung 45%-55% air, lumpur dan bahan–bahan lainnya. Minyak yang masih kasar ini kemudian dibawa ke tangki pemurnian atau tangki klarifikasi.

c) Alat dan Bahan

Alat yang digunakan dalam proses pengepresan minyak adalah screw press, oil gutter, sand trap tank, Vibrating Screen, dan Crude Oil Tank (Tangki Sementara), dan bahan yang digunakan adalah minyak kasar.

d) Prosedur Kerja

1. Buah yang selesai dilumat di digester dibawa ke screw press 2. Minyak kasar mengalir ke sand trap

3. Minyak kasar disaring di Vibrating Screen

e) Hasil dan Pembahasan

Setelah buah mengalami proses pelumatan (digester) buah langsung di transfer ke screw press untuk mengalami proses pengepresan. Disini daging buah yang telah di lumat akan dipisah antara minyak kasar dengan serat melalui proses pengepresan dengan menggunakan screw press yang telah terancang untuk mengepress daging buah tanpa memecahkan inti, di sini buah di press untuk mengekstrak minyak kasar dari daging buah. minyak kasar hasil ekstraksi langsung di bawa ke sand trap tank melalui oil gutter untuk di saring di vibrating screen, dan kemudian di tampung di Crude Oil Tank (Tangki Sementara).

8. Pemurnian Minyak a) Tujuan

1. Melakukan pemisahan antara minyak dengan kotoran (lumpur, pasir, dan air),

2. Melakukan pemurnian pada minyak kasar. b) Dasar Teori

Risza (2004), menuliskan bahwa melalui stasiun terakhir ini minyak dimurnikan secara bertahap untuk menghasilkan minyak sawit mentah (CPO). Proses pemisahan minyak dengan air dan kotoran ini dilakukan dengan sistem pengendapan, sentrifugal, dan

pemanasan/penguapan, selanjutnya CPO disimpan dalam tangki timbun (CPO storage).

c) Alat dan Bahan

Alat yang digunakan dalam proses pemurnian minyak adalah CST (Continous Setlling Tank), sludge oil tank, oil tank, sand cyclone, hot water tank, buffer tank, decanter, oil purifier, vacum drier. sedangkan bahan yang digunakan adalah minyak kasar.

d) Prosedur Kerja

1. Minyak yang ditampung di crude oil tank dipompa ke CST (Continous Settling Tank)

2. Sludge yang berada di bagian bawah disalurkan ke sludge oil tank 3. Sludge disentrifugasi dengan menggunakan sand ciyclon, lalu

ditampung di buffer tank 4. Sludge dialirkan ke decanter

5. Kotoran hasil sentrifugasi ditampung di sludge oil recovery 6. Minyak yang berada di bagian atas pada CST dialirkan ke oil tank 7. Minyak dimurnikan dengan menggunakan oil purifier

e) Hasil dan Pembahasan

Setelah memisahkan minyak dari daging buah, minyak di saring dengan vibrating screen, kemudian minyak kasar ditampung di cruide oil tank (tangki sementara), untuk disalurkan ke CST (Continous Setling Tank). Di CST minyak kasar akan mengalami proses pengendapan dan akan mengendapkan kotoran-kotoran berupa pasir dan lumpur serta kotoran lain sehingga memudahkan untuk dilakukannya proses pengendapan kotoran untuk dipisahkan, pemisahan ini menggunakan suhu antara 90 - 95oC, yang diaduk oleh stirrer dengan kecepatan 4 rpm tujuannya meratakan panas dan memudahkan minyak yang terkandung dalam seludge naik ke permukaan karena perbedaan berat jenisnya, minyak yang berada di atas permukaan hendaknya memiliki ketebalan 30 - 40 cm tujuannya agar kotoran tidak ikut masuk dalam oil tank melalui skremer oil.

Kemudian minyak yang telah terpisah dari sebagian besar sludge dipisahkan dengan cara sludge yang berada di bagian bawah langsung di alirkan ke sludge tank melalui skremer sludge, untuk di lakukan proses sentrifugasi / pemisahan antara kotoran (pasir, lumpur, air) yang tersisa dengan minyak, dengan menggunakan sand syclone system kerja alat ini yaitu dengan menggunakan gaya sentrifugal dimana dinding bowl berputar dengan kecepatan 1.450 rpm sehingga pasir yang memiliki berat jenis lebih besar dibanding sludge akan

memiliki berat jenis lebih ringan akan berada di tengah dan selanjutnya di teruskan ke buffer tank sedangkan pasir akan menuju ke bawah oleh air panas dari hot water tank yang membawanya, akan membersihkan secara otomatis dalam waktu 2 menit,dari buffer tank diteruskan ke decanter fungsinya sama saja dengan sand siyclone yakni mengutip minyak yang masih terkandung di dalam sludge untuk kembali ke proses, bekerja berdasarkan gaya sentrifugal yang dihasilkan oleh bowl yang berputar secara horizontal yang memisahkan light pase, heavy phase dan solid. minyak hasil kutipan dari decanter akan ditampung di tangki sementara untuk kemudian dialirkan kembali ke continues setlling tank.

B. Pengolahan Inti Sawit

Pengolahan inti sawit di PT. Tritunggal Sentra Buana Palm Oil Mill meliputi beberapa proses antara lain :

1. Pemisahan Nut Dengan Ampas.

a) Tujuan

1. Melakukan pemisahan antara serat dengan nut sawit, 2. Mempermudah proses pemecahan cangkang.

b) Dasar Teori

Sisa pengepresan, yang berupa ampas, dibawa ke alat pembuang sisa daging buah (depericarper). Pada proses pemisahan biji dari sabutnya, digunakan proses pengeringan dan penghembusan. Dengan

proses ini serat-serat dan bahan-bahan lain yang kering dan ringan terhembus ke luar melalui fiber cyclone, kemudian ditampung untuk dipakai sebagai bahan bakar ketel uap (Setyamidjaja, 2003).

c) Alat dan Bahan

Alat yang digunakan dalam proses pemisahan biji dengan ampas adalah CBC (Cake Braker Conveyor). polishing drum, depericarper, fiber cyclone, Dan bahan yang digunakan adalah campuran biji dengan ampas sawit.

d) Prosedur Kerja

1. Ampas yang masih bercampur dengan biji yang berasal dari mesin pengepres akan melewati CBC (Cake Braker Conveyor)

2. Kemudian ampas ( fiber ) dan nut akan masuk ke dalam depericarper

3. Di dalam depericarper dengan cara peneumatic serat akan terhisap keatas ke fiber cyclone

4. Sementara nut akan terbawa ke polishing drum untuk dibersihkan dari serat/ampas dan kotoran yang masih ikut terbawa

e) Hasil dan Pembahasan

campuran antara ampas ( fiber ) dan biji ( Nut ) akan dibawa oleh CBC, untuk diproses di depericarper yang merupakan kolom pemisah dengan cara peneumatic, pemisahan peneumatic ini berdasarkan

biji, disini akan digunakan sistem hukum gravitasi, dimana biji yang mempunyai berat lebih besar daripada serat akan terjatuh ke polishing drum untuk proses embersihan serat yang tersisa, sedangkan serat yang mempunyai berat lebih kecil daripada biji akan terhisap keatas ke fibercyclone.

2. Pemeraman

a) Tujuan

1. Menurunkan kadar air dalam biji

2. Mempermudah proses pemecahan cangkang b) Dasar Teori

Menurut Setyamidjaja (2003), biji yang keluar dari depericarper diangkut ke silo dan dikeringkan di sini. Biji-biji yang kering ini, intinya mengkerut dan mudah dilepaskan dari cangkang atau tempurungnya.

c) Alat dan Bahan

Alat yang digunakan dalam proses pemeraman adalah destoner, nut elevator, nut silo, dan ripper mill, sedangkan bahan yang digunakan adalah biji sawit.

d) Prosedur Kerja

1. Nut dari polishing drum melalui nut auger akan masuk ke dalam nut elevator atau destoner, destoner berfungsi untuk memisahkan kotoran yang terikut (batu, besi, dll), kemudian biji akan terhisap keatas sedangkan kotoran akan jatuh. Destoner lebih baik digunakan karena dapat memisahkan kotoran yang terikut yang membahayakan dalam proses pemecahan biji di ripple mill

2. Biji akan masuk ke dalam air lock yang mengatur masuknya biji ke dalam nut silo

3. Lalu biji akan masuk ke dalam nut silo yang berfungsi sebagai tempat pemeraman/penampungan biji sementara agar nantinya biji lebih mudah dipecah di ripple mill.

e) Hasil dan Pembahasan

Nut yang telah dipisahkan dari serat/ampas, akan masuk kedalam polishing drum dan diteruskan ke nut silo, disini biji diperam sebelum mengalami proses pemecahan cangkang. Pemeraman dapat mempermudah proses pemecahan cangkang ketika diproses di ripple mill karena selama proses pemeraman kernel yang terdapat dalam nut akan mengkerut karena berkurangnya kadar air sehingga tidak lagi memenuhi volume ruang dalam cangkang nut, sehingga pada proses pemecahan kernel tidak ikut pecah.

3. Pemecahan biji dan Pemisahan inti dari cangkang.

a) Tujuan

1. Melakukan pemecahan biji

2. Melakukan pemisahan antara inti dengan cangkang. b) Dasar Teori

Biji yang kecil akan lebih sulit dipecah dibanding dengan biji yang besar. Semakin banyak serat yang melekat dalam biji maka biji akan lebih sulit dipecahkan, dan sering menghasilkan biji pecah dan inti lekat. Kadar air biji yang rendah akan lebih mudah dipecah dan menghasilkan inti utuh (Naibaho, 1998).

c) Alat dan Bahan

Alat yang digunakan dalam proses pemecahan biji dan pemisahan inti dengan cangkang adalah ripple mill,cracked mixture conveyor, cracked mixture elevator, LTDS, vibrating grade dan clay bath sedangkan bahan yang digunakan adalah nut.

d) Prosedur Kerja

1. Nut masuk kedalam nut silo, selama 6 – 8 jam 2. Nut dipecah dengan menggunakan ripple mill

3. Campuran cangkang dengan inti masuk ke cracked mixture conveyor kemudian diangkut oleh cracked mixture elevator

5. cangkang yang halus terhisap masuk ke shell hopper

6. Fraksi berat ( nut utuh dan inti utuh ) masuk ke vibrating grade 7. Fraksi sedang masuk ke clay bath.

e) Hasil dan Pembahasan

Nut yang telah diperam di dalam nut silo, akan dipecah dengan menggunakan ripple mill, yang kemudian akan dibawa oleh cracked mixture conveyor kemudian di angkut oleh cracked mixture elevator campuran cangkang dan inti di hisap oleh LTDS cangkang yang halus terhisap masuk ke shell hopper sedangkan fraksi berat yang terdiri dari nut utuh dan inti utuh masuk ke vibrating grade dari vibrating grade nut kembali masuk ke nut auger sedangkan inti utuh masuk ke kernel transport fan dan dikirim ke kernel silo. Fraksi sedang masuk ke claybath, pemisahan inti dan cangkang pada clay bath menggunakan CaCO3 ( kapur ) untuk menambah berat jenis larutan sehingga kernel

yang memiliki berat jenis lebih ringan akan berada di atas sedangan cangkang yang memiliki berat jenis terberat akan berada di bawah sehingga mempermudah proses pemisahan kernel dengan cangkang. 4. Pengeringan, Penyimpanan dan Pengemasan Inti.

a) Tujuan

1. Mengurangi kadar air dalam inti 2. Menampung/menyimpan inti/kernel

b) Dasar Teori

Inti sawit normal dapat disimpan selama 6 bulan. Sedangkan inti sawit pecah menunjukkan kecepatan reaksi pembentukan ALB yang lebih cepat. Oleh sebab itu dengan kandungan air 7% dan terdapat inti pecah 15% menunjukkan kecepatan pembentukan asam lemak (Naibaho, 1998).

c) Alat dan Bahan

Alat yang digunakan dalam proses penyimpanan dan pengemasan inti adalah sorting conveyor, blower, silo penyimpanan dan karung, corong, kernel silo sedangkan bahan yang digunakan adalah kernel.

d) Prosedur Kerja

1. Kernel dari vibrating grade dan clay bath, akan masuk ke dalam kernel transporting fan

2. Dalam pipa kernel transporting fan, kernel akan ditransfer oleh fan ke kernel silo menggunakan tekanan angin

3. Kernel didistribusikan oleh distributing conveyor masuk ke kernel silo 1 atau 2

4. Dimasukkan udara panas melalui steam heater selama 4-5 jam dengan temperature 60 - 700C ke dalam kernel silo untuk menurunkan kadar air dalam kernel menjadi 6 – 7% dan melepaskan sel minyak pada kernel

5. Dari kernel silo, kernel akan masuk ke dry kernel transport fan melalui dry kernel conveyor

6. Inti/kernel akan ditransfer oleh fan menuju ke bulk silo

7. Kernel siap untuk di kemas menggunakan karung kapasitas 50 kg. e) Hasil dan Pembahasan

Kernel dari vibrating grade dan clay bath, akan masuk ke dalam kernel transporting fan. Dalam pipa kernel transporting fan, kernel akan ditransfer oleh fan ke kernel silo menggunakan tekanan angin, kemudian kernel akan didistribusikan oleh distributing conveyor masuk ke kernel silo 1 atau 2. Untuk mengurangi kadar air kernel dalam silo kernel dimasukkan udara panas selain itu juga berfungsi untuk melepas sel minyak dari kernel yang mencegah penjamuran dan kadar air kernel menjadi 6-7%.

C. Pengolahan Limbah Pabrik Kelapa Sawit

Pengolahan limbah pabrik kelapa sawit di PT. Tritunggal Sentra Buana Palm Oil Mill meliputi beberapa proses seperti :

1. Pengolahan limbah padat. a) Tujuan

1. Mengurangi beban pencemaran dalam lingkungan.

2. Meningkatkan nilai guna limbah padat berupa tandan kosong dan solid hasil proses pengolahan sebagai pupuk.

b) Dasar Teori

Menurut Naibaho (1998), limbah padat tandan kosong kadang-kadang mengandung buah tidak lepas di antara celah-celah ulir di bagian dalam. Kejadian ini timbul, bila perebusan dan bantingan yang tidak sempurna sehingga pelepasan buah sangat sulit. Hal ini sering terjadi di pabrik-pabrik yang tekanan kerja ketel rebusan dibawah 2,8 kg disertai produksi uap yang tidak mencukupi kebutuhan. Perebusan yang tidak sempurna menghasilkan tandan kosong yang masih mengandung buah hingga 9%. Serat yang merupakan hasil pemisahan dari fiber cyclone mempunyai kandungan cangkang, minyak, dan inti. Kandungan tersebut tergantung pada proses ekstraksi di screw press dan pemisahan pada fiber cyclone. Kualitas asap pembakaran pada dapur ketel uap dipengaruhi oleh komposisi serat tersebut. Ampas serat sekarang ini telah habis terpakai di pabrik sehingga dampak yang mungkin ditimbulkan pada lingkungan ialah polusi udara.

c) Alat dan Bahan

Alat yang digunakan dalam proses pengolahan limbah padat adalah truk, sedangkan bahan yang digunakan tandan kosong, solid, fiber, cell.

d) Prosedur Kerja

1. Tandan kosong dari proses pemipilan di thresser, akan dibawa oleh empty bunch conveyor ke penumpukan

2. Mengangkut tandan kosong dan solid kekebun sebagai pupuk 3. Memasukkan Cell dan fiber ke dalam boiler melalui fiber shell

conveyor

e) Hasil dan Pembahasan

Untuk janjangan yang telah menumpuk di bawah empty bunch conveyor didiamkan selama kurang lebih 1 minggu, untuk kemudian diangkut ke kebun sebagai pupuk beserta solid, sementara serbuk ampas atau fiber dan cangkang atau cell akan dijadikan sebagai bahan baku pembakaran pada boiler, hal ini dapat menghemat pengeluaran kurang lebih 60 %.

2. Pengolahan limbah cair.

a) Tujuan

1. Menampung dan mengelola limbah cair pabrik kelapa sawit untuk di aplikasikan sebagai pupuk sawit

2. Melakukan kontrol kualitas limbah sisa produksi b) Dasar Teori

Di pabrik kelapa sawit disamping menghasilkan CPO dan kernel sebagai produk utama dari hasil pengolahan juga dihasilkan limbah (limbah padat, limbah cair, dan limbah gas) yang dapat mencemari lingkungan pabrik. Agar limbah – limbah tersebut tidak membahayakan bagi lingkungan sekitar maka harus diolah terlebih

Menurut Naibaho (1998), limbah cair ini mengandung unsur hara yang dapat dimanfaatkan untuk pupuk.

Karakteristik limbah cair yang dihasilkan dari pabrik kelapa sawit relatif hampir sama perbandingan nilai-nilai parameter mutunya. Adapun parameter mutu yang sering dijadikan indikator dalam penilaian mutu limbah adalah BOD, COD, total solid, total nitrogen, minyak dan lemak, serta pH.

c) Alat dan Bahan

Alat yang digunakan dalam proses pengolahan limbah cair adalah, kolam, pipa HDPE, pompa, sedangkan bahan yang digunakan adalah limbah cair ( pembuangan air kondensat dan klarifikasi ).

d) Prosedur Kerja

1. Mengalirkan limbah cair ke mixing pond

2. Mengutip minyak dialiran parit yang menuju mixing pond 3. Mengalirkan limbah ke kolam anaerobic I

4. Mengalirkan limbah ke kolam anaerobic 2 dan kolam secunder anaerobic

5. Mengalirkan limbah dari kekolam secunder anaerobic 1 ke kolam secunder anaerobic 2

6. Memompa limbah ke kolam facultative, untuk memaksimalkan pengelolaan limbah,

7. Meneruskan limbah ke kolam facultative 3

8. Meneruskan limbah ke land aplikasi sebagai pupuk sawit e) Hasil dan Pembahasan

Di pabrik PT. Tritunggal Sentra Buana POM limbah cair diolah dengan manggunakan sistem kolam anaerobic dengan memiliki 10 (sepuluh) buah kolam dengan proses kerja sebagai berikut :

Semua limbah cair dari condensate dan stasiun klarifikasi terlebih dahulu ditampung di sludge oil recover / fat pit untuk diambil sisa minyaknya yang ikut bersama sludge.selanjutnya limbah cair dialirkan ke mixing pond sebelum sampai ke mixing pond sisa - sisa minyak akan dikutip kembali. Setelah minyak tersaring, sisa limbah dialirkan lagi ke kolam mixing pond ( kolam 1 ) hingga kolam fakultative ( kolam 10 ) dimana pada kolam 10 tingkat pH pada limbah telah mencapai 7 yang menunjukkan bahwa limbah trsebut telah netral dan dapat di aplikasikan ke kebun sebagai pupuk ( BOD 3000 – 5000 bbm).

D. Analisis Minyak Sawit

Analisis minyak sawit di PT. Tritunggal Sentra Buana Palm Oil Mill meliputi beberapa proses antara lain :

1. Pengambilan Contoh.

Titik pengambilan contoh di pabrik PT. Tritunggal Sentra Buana Palm Oil Mill :

Untuk menguji losses minyak, pengambilan contoh dilakukan di sterilizer (air rebusan), empty bunch compeyor (Tankos), screw press (ampas kempa), sludge sparator (Minyak), drab akhir (minyak). Untuk menguji mutu ALB minyak yang dihasilkan, titik pengambilan contoh biasanya dilakukan di crude oil tank, dan tangki pengangkutan di truk. Untuk pengambilan contoh uji kadar air dilakukan di vacum drier, dan CST (Contious Setling Tank).

2. Pengujian

A. Penentuan Kandungan ALB a) Tujuan

Mengukur kadar ALB pada CPO yang dihasilkan. b) Dasar Teori

Asam lemak bebas terbentuk karena terjadinya proses hydrolisa minyak menjadi asam-asamnya. Asam lemak bebas merupakan salah satu indikator mutu minyak. Asam lemak bebas dalam minyak dapat diukur dengan cara titrasi menggunakan alkali dalam larutan alcohol. Standar ALB adalah 3 % (Naibaho, 1998).

c) Alat dan Bahan

Alat yang di gunakan dalam analisa ALB adalah beaker glass 50 ml, timbanggan analitik, hot plate, pipet tetes, biuret, oven dan erlenmeyer, sedangkan Bahan yang di gunakan CPO, iso propihyl alcohol, indikator pp, NaOH 0,1.

d) Prosedur kerja

1. Ambil sampel di tangki timbun

2. Timbang contoh minyak sebanyak 5 gr di dalam erlenmeyer dengan memakai timbangan analitik

3. Masukan larutan iso propihyl alcohol sebanyak 50 ml lalu panaskan setelah panas tambahkan indicator pp sebanyak 3 – 5 tetes,

4. Kemudian titrasi dengan NaOH 0,1 sampai berubah warna merah jambu,

5. Hitung kandungan ALB dengan rumus : % 100 x W xTxN D A ... (1) Keterangan : A = Kandungan ALB

T = Volume NaOH untuk titrasi (ml) N = Normalitas NaOH (N)

e) Hasil dan Pembahasan

Volume titrasi NaOH yang dipakai saat pengujian sebanyak 8,4 ml sedangkan berat sample yang digunakan adalah 5.0495 gram, maka akan didapat sebagai berikut :

% 100 x W xTxN D A ... (2) % 100 0495 . 5 1 . 0 4 . 8 6 . 25 x x x A % 100 0495 . 5 504 . 21 x A % 100 258 . 4 x A % 258 . 4 A

Dari hasil pengujian didapatkan minyak dengan kandungan ALB sebesar 4.258 %, hal ini mengindikasikan bahwa minyak yang di olah di PT. Tritunggal Sentra Buana Palm Oil Mill telah memenuhi standar yang di inginkan yaitu sebesar ≤ 4,5 %.

B. Penetuan Kadar Air

a) Tujuan

Menghitung kandungan air dalam CPO yang dihasilkan. b) Dasar Teori

Air dalam minyak terjadi karena proses alami pada saat pembuahan dan akibat perlakuan di pabrik serta di penimbunan.

Pada dasarnya air yang terdapat dalam minyak dapat ditentukan dengan cara penguapan dalam alat pengering pada suhu 103oC.

Air dalam minyak hanya dalam jumlah kecil. Hal ini dapat terjadi karena proses alami sewaktu pembuahan dan akibat perlakuan di pabrik serta penimbunan. Air yang terdapat dalam minyak dapat ditentukan dengan cara penguapan dalam alat pengeringan. Standar kadar air adalah 0,1% (Naibaho, 1998). Tabel 2. Spesifikasi persyaratan mutu CPO menurut standar nasional Indonesia 01-0016-1998

No Jenis uji Satuan Persyaratan

1 1.1 1.2 2 3 4 5 6 6.1 6.2 6.3 7 Keadaan Warna Bau dan rasa Titik leleh

Air dan kotoran b/b

ALB (sebagai asam palmitat) b/b Bilangan iod Cemaran logam Besi ( Fe ) Tembaga ( Cu ) Timbal ( Pb ) Cemaran arsen ( As ) - - 0 C % % 9 iod/100g - Mg/kg Mg/kg Mg/kg Mg/kg Normal Normal Maks. 24 Maks.0,22 Maks.5,0 Min.56 - Maks.5 Maks.0,4 Maks.0,1 Maks.0,1 Sumber : SNI 01-0016-1998

c) Alat Dan Bahan

Alat yang digunakan dalam analisa kadar air adalah cawan porselin, beaker glass, timbangan analitik, oven, penjepit, sedangkan Bahan yang digunakan adalah CPO.

d) Prosedur Kerja

1. Cawan dioven terlebih dahulu pada suhu 1050 C selama 5-10 menit,

2. Dinginkan cawan dan timbang dengan menggunakan timbangan analitik,

3. Masukkan sample Minyak CPO kedalam cawan dan timbang, 4. Masukkan sample beserta cawan kedalam oven dan panaskan

dengan suhu 1050 C 15 menit, 5. Keluarkan sample dan dinginkan , 6. Hitung kadar air dengan rumus :

% 100 x B C B A ... (3) Keterangan : A = Kadar air (%)

B = Berat sampel sebelum di oven (gram) C = Berat sampel sesudah dioven (gram) e) Hasil dan Pembahasan

Berat sample sebelum di oven adalah 10,1612 gram, berat sample + cawan adalah 50,3763 gram, berat cawan adalah 40,2151

gram, berat sample + cawan adalah 50,3518 gram, maka berat sample setelah di oven adalah 50,3518 – 40,2151 = 10,1368 gram, maka kandungan air dihitung sebagai berikut :

% 100 1612 , 10 1368 , 10 1612 , 10 x A % 100 1612 , 10 024 , 0 x A % 100 0024 , 0 x A % 24 , 0 A

Dari hasil pengujian didapatkan minyak dengan kadar air sebesar 0,24 %, hal ini mengindikasikan bahwa minyak yang di olah di PT. Tritunggal Sentra Buana Palm Oil Mill telah memenuhi standar yang di inginkan yaitu sebesar ≤ 0,250 % namun jika dibandingkan dengan teori, kandungan air dalam minyak yang dihasilkan lebih besar dibandingkan dengan teori yang menganjurkan kadar air minyak < 0,10.

E. Analisis Inti Sawit

Analisis inti sawit di PT. Tritunggal Sentra Buana Palm Oil Mill meliputi beberapa proses antara lain :

1. Pengambilan Contoh

Titik pengambilan contoh untuk uji inti atau kernel di pabrik PT. Tritunggal Sentra Buana Palm Oil Mill antara lain :

Pengambilan contoh untuk uji kadar kotoran di lakukan di wet kernel conveyor, untuk uji lossis inti pengambilan contoh dilakukan di claybath (cangkang basah), LTDS I dan LTDS II. Untuk uji mutu inti produksi pengambilan contoh di lakukan di kernel transfer/storage bin, ampas/fiber. Untuk uji ALB dan kadar air inti produksi pengambilan contoh di lakukan di Bulk Silo.

2. Pengujian

A. Penetapan Kadar Kotoran Inti Sawit

a) Tujuan

Menghitung kadar kotoran dalam inti sawit. b) Dasar Teori

Kadar kotoran inti sawit adalah cangkang gabungan dari biji utuh, biji setengah pecah, cangkang, sampah. Kadar kotoran yang terdapat dalam inti sawit dapat ditentukan dengan cara menimbang jumlah kotoran yang sudah dipisahkan dari contoh. Standar kadar air inti sawit adalah 7,0%. (Naibaho, 1998).

c) Alat dan Bahan

Alat yang digunakan dalam penetapan kadar kotoran adalah cawan, ember, timbangan analitik, dan palu, sedangkan bahan yang digunakan adalah kernel, cangkang, heptan, kapas dan kertas saring

d) Prosedur Kerja

1. Ambil sampel dari bulk silo, sebanyak 500 gram 2. pisahkan kernel menjadi 5 bagian,

3. Sampel dipisahkan antara, inti utuh, inti pecah, biji utuh, biji pecah, dan cell

4. Kernel yang masih terbungkus cangkang dipisahkan dengan cangkangnya,

5. Timbanglah berat masing-masing cangkang, cangkang dari biji utuh, dan cell

6. Jumlahkan berat semua cangkang + sampah, Perhitungan: % 100 x h BeratConto an BeratKotor A ... (4)

e) Hasil dan Pembahasan

gram h

BeratConto 500 Kadar kotoran inti sawit

Nut utuh = 12,3 gram, sesudah dipecah berat sell ( 5,5 gram ) Nut pecah = 51,5 gram, sesudah dipecah berat sell ( 22,9 gram) Shell = 27,1 gram % 100 500 1 , 27 9 , 22 5 , 5 x gram gram A

% 100 500 5 , 55 x gram gram A % 100 111 , 0 x A % 1 , 11 A

Dari hasil perhitungan diatas maka didapat kadar kotoran inti sawit sebanyak 11,1% dari 500 gram sampel.

B. Penentuan kadar air inti sawit a) Tujuan

Menentukan air dalam inti produksi.

b) Dasar Teori

Air yang ada dalam inti sawit terjadi karena proses alami sewaktu pembuahan dan akibat perlakuan di pabrik dan waktu penimbunan. Air yang terdapat dalam kernel dapat ditentukan dengan cara pengeringan. (Naibaho, 1998).

c) Alat dan bahan

Alat yang digunakan dalam penentuan kadar air adalah oven, cawan petri, cawan porselin, sementara bahan yang digunakan adalah kernel.

d) Prosedur kerja

1. Ambil kernel dari contoh 1 kg, 2. Contoh kernel dihaluskan

3. Kemudian ditimbang contoh kernel yang telah halus sebanyak 20 gr,

4. Masukan kedalam oven, suhu yang digunakan 105oC selama 4 jam,

5. Setelah dingin timbang dengan teliti, Perhitungan : % 100 x A B A KA ... (5) Keterangan :

A : Berat contoh sebelum dioven B : Berat contoh setelah dioven e) Hasil dan Pembahasan

Diketahui :

Berat cawan petridis kosong = 38,4471 gram

Berat cawan Petridis + bahan = 58,7314 gram ( sebelum di oven ) Berat cawan Petridis + bahan = 57,664 gram ( setelah di oven ) Berat bahan sebelum di oven 58,7314 – 38,4471 = 20,2843 gram Berat bahan setelah di oven 57,664 – 38,4471 = 19,2169 gram

% 3 , 5 % 100 2843 , 20 2169 , 19 2843 , 20 x gram gram KA

Dari hasil pengujian inti sawit didapatkan kadar air sebesar 5,3 %, hal ini mengindikasikan bahwa inti sawit yang di olah di PT. Tritunggal Sentra Buana Palm Oil Mill telah memenuhi standar yang di inginkan yaitu sebesar 5-8 % .

C. Penentuan ALB inti sawit a) Tujuan

Mengukur kadar ALB pada inti sawit yang dihasilkan.

b) Dasar Teori

Air yang ada dalam inti sawit terjadi karena proses alami sewaktu pembuahan dan akibat perlakuan di pabrik dan waktu penimbunan. Air yang terdapat dalam kernel dapat ditentukan dengan cara pengeringan. (Naibaho, 1998).

c) Alat dan bahan

Alat yang di gunakan dalam analisa ALB adalah beaker glass 50 ml, timbanggan analitik, hot plate, pipet tetes, biuret, oven dan erlenmeyer, sedangkan Bahan yang di gunakan inti sawit, hexan, kertas lakmos, iso propihyl alcohol, indikator pp, NaOH 0,1.

d) Prosedur kerja

1. Ambil kernel dari contoh 1 kg, kemudian Contoh kernel dihaluskan

2. Menambahkan hexan 50 mili

3. Menyaring menggunakan kertas lakmus

4. Memasukan kedalam oven, suhu yang digunakan 105oC

5. menimbang minyak inti sawit menggunakan timbangan analitik sebanyak 5 gram

6. Masukan larutan iso propihyl alcohol sebanyak 50 ml lalu panaskan setelah panas tambahkan indicator pp sebanyak 3 – 5 tetes

7. Kemudian titrasi dengan NaOH 0,1 sampai berubah warna merah jambu

8. Hitung kandungan ALB dengan rumus : % 100 x W xTxN D A ………..(6) Keterangan : A = Kandungan ALB

T = Volume NaOH untuk titrasi (ml) N = Normalitas NaOH (N)

D = Berat ekuivalen Asam Palmitat (minyak inti) = 20 W = Berat contoh (gram).

e) Hasil dan Pembahasan Diketahui :

D = 20 (Berat ekuivalen Asam Palmitat (minyak inti) ) T = 2,6 mili titrasi N = 0,1 Normalitas NaOH (N) W = 5,0368 gram % 100 0368 , 5 1 , 0 6 , 2 20 x x x A % 100 0368 , 5 2 , 5 x A % 03 , 1 A

Dari hasil pengujian inti sawit didapatkan kadar ALB sebesar 1,03 %, hal ini mengindikasikan bahwa inti sawit yang di olah di PT. Tritunggal Sentra Buana Palm Oil Mill telah memenuhi standar yang di inginkan yaitu sebesar 2 %.

IV. KESIMPULAN DAN SARAN

A. Kesimpulan

Dari hasil praktek kerja lapang (PKL) yang dimulai pada Tanggal 02 Maret hingga Tanggal 28 April 2011 dapat ditarik kesimpulan sebagai berikut :

1) Semua proses kegiatan pengolahan yang dilakukan di PT. Tritunggal Sentra Buana Palm Oil Mill, memiliki kesamaan dengan apa yang diajarkan di perkuliahan dimana semua proses yang dilakukan telah berdasarkan petunjuk umum penggunaan alat, tetapi terdapat perbedaan yang mencolok pada proses perebusan dan pengangkutannya, dimana di PT. Tritunggal Sentra Buana Palm Oil Mill, pengangkutan tidak menggunakan lori melainkan conveyor dan juga perebusan menggunakan sterilizer vertical dengan system double peak.

2) Jika diperhatikan, pabrik pengolahan di PT. Tritunggal Sentra Buana Palm Oil Mill, masih terbilang kecil

3) Masalah kebersihan di PT. Tritunggal Sentra Buana Palm Oil Mill, telah coba diatasi dengan cara pembersihan setiap hari minggu untuk masing-masing station oleh para pekerja dengan jadwal yang telah ditetapkan oleh pihak manajemen.

B. Saran

Diharapkan kepada pihak Politeknik Pertanian Negeri Samarinda khususnya untuk pihak Program Studi Teknologi Pengolahan Hasil Perkebunan agar dapat membangun kerjasama dengan pihak perusahaan yang akan menjadi tempat untuk mengadakan Praktik Kerja Lapang agar pada saat pelaksanaan Praktik Kerja Lapang mahasiswa mendapat jaminan kenyaman dan keamanan dari pihak perusahaan dengan diadakannya jaminan berupa tempat tinggal yang memadai dan jaminan konsumsi serta kemungkinan jaminan berupa alat transfortasi untuk mempermudah kelangsungan Praktik Kerja Lapang bagi mahasiswa agar nantinya dalam kegiatannya mahasiswa dapat melakukan praktik dengan maksimal.

Untuk Pihak Perusahaan Diharapkan ;

1) Adanya upaya untuk menekan karyawan untuk selalu mematuhi peraturan perusahaan dengan selalu memakai safety yang telah diwajibkan agar Terwujudnya Keselamatan dan Kesehatan Kerja ( K3 ) pada tingkat ero ident .

2) mengupayakan untuk meningkatkan kapasitas olah pabrik sesegera mungkin terutama pada ketel perebusan, sehingga tidak ada lagi antrian buah yang mencapai 1 hari lebih dan dapat meningkatkan kadar Asam Lemak Bebas pada buah

3) Memperhatikan station loading ram agar benar – benar menerapkan system first in first out (FIFO) yang telah ditetapkan sehingga tidak

banyak terlihat minyak yang keluar akibat lamanya buah yang menumpuk terutama di pintu terakhir.

4) Pihak pabrik hendaknya lebih memperhatikan buah inti yang masuk, agar lebih menekankan pihak kebun untuk memanen dan mengirim buah yang telah menjadi standar dan memenuhi kriteria olah pabrik .

DAFTAR PUSTAKA

Anonim, 2009. Crude Palm Oil Standar Nasional Indonesia 01-0016-1998. http://agribisnis.deptan.go.id / pustaka / SNI % 2001-0016-1998.pdf. (15 Juni 2009 )

Fauzi, Y, dkk, 2008. Budidaya dan Pemanfaatan Hasil dan Limbah Kelapa Sawit. Penebar Swadaya, Jakarta

Naibaho, 1998, Teknologi Pengolahan Kelapa Sawit. Pusat Penelitian kelapa Sawit. Jakarta

Nurhayati SL. 1997. Pemanenan Kelapa Sawit (Elaeis guineensis Jaq.) Laporan Ketrampilan Profesi, Fakultas Pertanian IPB. Bogor.

Pahan, I. 2008, Kelapa Sawit Manajemen Agribisnis dari Hulu Hingga Hilir. Penebar Swadaya, Jakarta

Pahan, Yung. 2000, Manajemen Pengelolaan Dan Pengolahan Kelapa Sawit Sawit. Bandung

Risza S. 1995. Budidaya Kelapa Sawit. Kanisius. Yogyakarta

Risza, Suyatno. 2004. Upaya Peningkatan Produktifitas Kelapa Sawit. Kanisius. Yogyakarta

Sastosayono, Selardi. 2006. Budi daya kelapa sawit. Agromedia Pustaka, Jakarta Setyamidjaja, Djoehana, 2003. Budidaya Kelapa Sawit. Kanisius. Yogyakarta Sunarko, 2007. Petunjuk praktis budidaya dan pengolahan kelapa sawit. Agro media pustaka, Jakarta

JALAN KEBUN MIXING POND No.3 KOLAM 3 FACULTATIVE NO.3 KOLAM 10 FACULTA TIVE NO.2 KOLAM 9 FACULTA TIVE NO.1 KOLAM 8 ANAERO BIC NO.2 KOLAM 5 MIXING POND No.2 KOLAM 2 MIXING POND No.1 KOLAM 1 ANAERO BIC NO.1 KOLAM 4 SECUNDER ANAEROBIC NO.1 KOLAM 6 SECUNDER ANAEROBIC NO.2 KOLAM 7 FATFIT LAND APLICATION

Gambar 3 : plat form Gambar 2 : proses pembongkaran buah

Gambar 4 : proses pembongkaran buah Gambar 5 : Fruit fresh bunch conveyor

Gambar 8 : Thresser Gambar 9 : Empty Bunch Conveyor

Gambar 10 : Continues Oil Tank Gambar 11 : Sand Trap Tank

Gambar 12: vibrating screen

Digister Screw press

Gambar 14 : continous setlling tank Gambar 15 : Turbin

Gambar 16 : Ripple Mill Gambar 17 : LTDS

Gambar 20 : Decanter Gambar 21 : Nut Silo

Gambar 22 : sand sayclon

Gambar 24 : Boiler Gambar 23 : Vacum Driyer

Gambar 25 : Clay Bath Gambar 26 : Oil Tank dan Sludge Tank Oil tank Sludge tank

Gambar 27 : Bulk Silo Gambar 28: Pengangkutan Tandan Kosong

Gambar 31 : limbah padat (Solid)

Gambar 33 : penimbangan

Gambar 32 : Tandan Kosong