Puslitbang tekMIRA

Jl. Jend. Sudirman No. 623 Bandung 40211

Telp : 022-6030483 Fax : 022-6003373

E-mail :Info@tekmira.esdm.go.id

LAPORAN ILMIAH KEGIATAN TAHUN ANGGARAN 2012

RANCANGAN DASAR PROSES DAN

KAJIAN EKONOMI GLOBAL SKALA

KOMERSIL PEMBUATAN KOKAS

PENGECORAN BATUBARA NON

COKING

Oleh : Suganal Wahid Supriatna Giman Rustomo Nining SN Ika Monika Syahrial Engkos KosasihPUSLITBANG TEKNOLOGI MINERAL DAN BATUBARA

BANDUNG

SARI

Percobaan pembuatan kokas dengan proses ganda telah dilakukan oleh Puslitbang Teknologi Mineral dan Batubara sejak tahun 1990 menggunakan berbagai batubara Indonesia dan berbagai jenis tungku karbonisasi, namun belum sepenuhnya memanfaatkan batubara sebagai bahan baku dan bahan bakar. Penggunaan bahan bakar batubara merupakan upaya menekan ongkos bahan bakar dalam proses produksi kokas.

Kegiatan pada tahun 2012 merupakan kegiatan lanjutan berupa Optimalisasi Pengembangan

Prototype Plant Kokas Berbasis Batubara dan persiapan menuju kegiatan pembuatan

Rancangan Dasar Proses Dan Kajian Ekonomi Global Skala Komersil Pembuatan Kokas Pengecoran Batubara Non Coking

Rangkuman hasil kegiatan adalah sebagai berikut :

• Sosialisasi produk litbang kokas telah membuka wawasan masyarakat terhadap kemungkinan pasokan kokas dan telah terbentuk komunikasi dengan lembaga litbang perusahaan swasta Jepang, masyarakat pengguna dan praktisi.

• Waktu tinggal proses diperkirakan lebih pendek dan akan memperkecil kapasitas peralatan utama serta pengurangan energi.

• Tar batubara dari gasifikasi batubara dapat terbakar dalam burner tar dan diperkirakan efektif sebagai tambahan bahan bakar murah pada karbonisasi ulang.

• Pasokan bahan baku dan bahan bakar relatif terjamin namun perlu penataan jaringan distribusi terutama angkutan darat.

• Sistem proses pembuatan kokas telah lengkap dan dapat diterapkan sebagai upaya pemenuhan pasokan kokas berbasis sumberdaya alam domestik.

KATA PENGANTAR

Kegiatan Rancangan Dasar Proses Dan Kajian Ekonomi Global Skala Komersil Pembuatan Kokas Pengecoran Batubara Non Coking merupakan salah satu kegiatan dari Kelompok Pelaksana Litbang Teknologi Pengolahan dan Pemanfaatan Batubara yang dibiayai dari dana DIPA 2012.

Sasaran kegiatan penelitian dan pengembangan ini adalah diperoleh kemampuan produksi kokas pengecoran berbasis batubara domestik untuk diterapkan pada industri pertambangan maupun industri pengecoran logam minimal pada pemenuhan satu sentra industri logam (kapasitas 3.000 ton per tahun).

serta terbentuk pemahaman produksi kokas dari batubara dalam negeri bagi para pemilik modal yang berkepentingan dengan industri pengolahan atau konversi batubara dan logam. Secara khusus hasil kegiatan tahun 2012 digunakan sebagai persiapan kegiatan tahun 2013 berupa Pengembangan kokas dari batubara peringkat rendah

Semoga hasil kegiatan penelitian dan pengembangan ini bermanfaat dan dapat digunakan untuk pengembangan kokas pengecoran selanjutnya yang lebih ekonomis.

Bandung, Desember 2012

Kepala Pusat Penelitian dan Pengembangan Teknologi Mineral dan Batubara,

Dra. Retno Damayanti, Dipl.EST. NIP 19621022 198703 2 002

DAFTAR ISI

Halaman

KATA PENGANTAR ... i

SARI ... ii

DAFTAR ISI ... iii

DAFTAR GAMBAR ... v DAFTAR TABEL ... vi I. PENDAHULUAN ... 1 1.1. Latar Belakang ... 1 1.2. Ruang Lingkup ... 3 1.3. Tujuan ... 3 1.4. Sasaran ... 3

1.5. Lokasi Pelaksanaan Kegiatan ... 3

1.6. Penerima Manfaat ... 4

II. TINJAUAN PUSTAKA ... 5

2.1. Kokas dari Batubara Non Coking ... 5

2.2. Pembuatan Kokas di Indonesia ... 6

III

.

PROGRAM KEGIATAN ... 103.1. Ujicoba Produksi Berbasis Batubara Terintegrasi ... 10

3.2. Sosialisasi Hasil Litbang Produksi Kokas Pengecoran ... 10

3.3. Pembuatan Rancangan Dasar Proses ... 11

3.4. Kajian Ekonomi Global Kapasitas 3.000 Ton Per Tahun ... 13

3.5. Ujicoba Pemanfaatan Tar Gasifikasi Pada Tunnel Atau Shuttle Kiln .... 14

IV. METODOLOGI ... 15

V.HASIL DAN PEMBAHASAN ... 17

5.1. Hasil Penelitian ... 17

5.1.1. Ujicoba produksi berbasis batubara terintegrasi ... 17

5.1.2. Sosialisasi Hasil Litbang Pembuatan Kokas Pengecoran ... 21

5.1.3. Pembuatan Rancangan Dasar Proses ... 23

5.1.4. Kajian Ekonomi Global Skala Komersil Kapasitas 3.000 Ton Per Tahun ... 32

5.1.5. Ujicoba pemanfaatan tar gasifikasi batubara ... 40

5.2. PEMBAHASAN ... 46

5.2.1. Ujicoba produksi berbasis batubara terintegrasi ... 46

5.2.2. Sosialisasi Hasil Litbang Produksi Kokas ... 46

5.2.3. Rancangan Dasar Proses ... 47

5.2.4. Kajian Ekonomi Global ... 47

5.2.5. Ujicoba Pemanfaatan Tar ... 47

6.2. Saran ... 49 VII. PENUTUP... 50 VIII. Daftar Pustaka ... 51

DAFTAR GAMBAR

Halaman

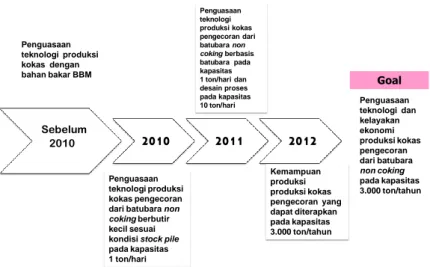

Gambar 1.1. Road Map Kegiatan Pengembangan Kokas ... 2

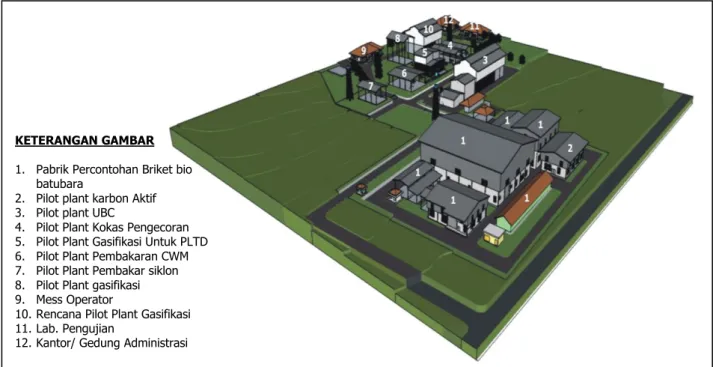

Gambar 1.2. Denah Lokasi Sentra Teknologi Pemanfaatan Batubara Palimanan ... 4

Gambar 2.1. Kokas Pengecoran ... 8

Gambar 2.2. Tungku Kupola di Ceper ... 8

Gambar 2.3. Pengisian Besi Cair ke Dalam Cetakan di Sentra Pengecoran Logam Ceper Secara Manual ... 9

Gambar 2.4. Barang Barang Hasil Kegiatan Pengecoran Logam ... 9

Gambar 3.1. Bagan Alir Proses Ujicoba Terintegrasi Pembuatan Kokas Pengecoran Berbasis Batubara Domestik ... 12

Gambar 3.2. Peralatan Ujicoba di Sentra Teknologi Pemanfaatan Batubara Palimanan ... 13

Gambar 3.3. Unit Gasifikasi Penghasil Tar ... 14

Gambar 5.1. Operasi Karbonisasi Batubara ... 18

Gambar 5.2. Bucket Elevator ... 20

Gambar 5.3. Sosialisasi pada pejabat Bank Mandiri ... 21

Gambar 5.4. Sosialisasi pada Forum AFOC ... 21

Gambar 5.5. Penyerahan Piagam Penghargaan ... 22

Gambar 5.6. Paparan Kokas Pada Forum Balitbang ESDM ... 22

Gambar 5.7. Paparan Pada Acara Forum IJCPD ... 23

Gambar 5.8. Sosialisasi pada Hari jadi Pertambangan dan Energi 2012 ... 23

Gambar 5.9. Paparan Pada Acara Seminar Tahunan Eksplorasi Batubara .. 23

Gambar 5.8. Neraca Massa Pembuatan Kokas Pengecoran ... 26

Gambar 5.9. Sketsa Rotary kiln ... 27

Gambar 5.10. Hammer mill ... 28

Gambar 5.11. Pneumatic Conveyor ... 29

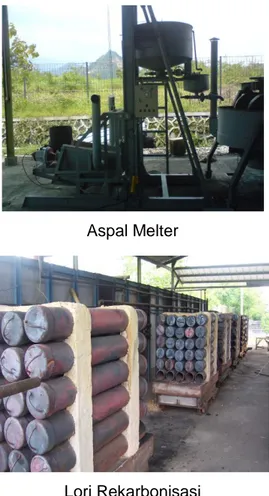

Gambar 5.12. Asphalt melter ... 30

Gambar 5.13. Mixer type double roll ... 30

Gambar 5.14. Lori rekarbonisasi ... 32

Gambar 5.15. Rangkaian burner tar ... 43

Gambar 5.16. Sketsa burner tar ... 43

Gambar 5.17. Sketsa tiga dimensi burner tar ... 44

Gambar 5.18. Uap air dari perangkat tar burner ... 45

Gambar 5.19. Uap air bercampur tar dari perangkat tar burner ... 45

Gambar 5.20. Penyulutan pembakaran tar ... 45

Gambar 5.21. Nyala api pembakaran tar ... 45

DAFTAR TABEL

Halaman

Tabel 1.1. Rincian Kegiatan Tahunan ... 2

Tabel 2.1. Analisa Kokas Pengecoran ... 8

Tabel 3.1. Sistem Proses Pembuatan Kokas Pengecoran ... 11

Tabel 5.1. Kondisi Operasi Ujicoba Tempuhan Pertama ... 17

Tabel 5.2. Kualitas Kokas Pengecoran ... 18

Tabel 5.3. Temperatur Rekarbonisasi ... 19

Tabel 5.4. Kualitas Kokas Pengecoran Setelah Penyekat ... 20

Tabel 5.5. Kualitas Kokas Butiran Hasil Karbonisasi Pada Rotary Kiln ... 20

Tabel 5.6. Evaluasi Kondisi Proses Pembuatan Kokas Berbasis Batubara.. 24

Tabel 5.7. Kondisi Optimal Pembuatan Kokas Berbasis Batubara ... 24

Tabel 5.8. Sistem Proses Pembuatan Kokas Pengecoran ... 25

Tabel 5.9. Kebutuhan Peralatan ... 25

Tabel 5.10. Data Industri Logam Jawa Tengah Tahun 2011 (Klaten, Kab. Tegal, Pati Dan Purbalingga) ... 32

Tabel 5.11. Impor kokas ... 33

Tabel 5.12. Cadangan Bahan Baku Kokas Pengecoran ... 33

Tabel 5.13. Kebutuhan Peralatan Dan Pendukung Pembuatan Kokas ... 34

Tabel 5.14. Biaya Bangunan ... 35

Tabel 5.15. Kebutuhan dana investasi ... 36

Tabel 5.16. Proyeksi Laba Rugi ... 37

Tabel 5.17. Proyeksi Arus Kas ... 38

Tabel 5.18. Jumlah Gasifier Dan Potensi Produksi Tar ... 40

I. PENDAHULUAN

1.1. Latar Belakang

Berkaitan dengan kebutuhan kokas untuk industri pengecoran, industri kecil pengecoran besi acapkali mengalami kesulitan pasokan kokas akibat terganggunya pemasokan kokas pengecoran impor. Selama ini kebutuhan kokas pengecoran dipenuhi dari RR China atau Taiwan. Kebutuhan kokas pengecoran di Indonesia secara keseluruhan cukup besar, sekitar 350.000 ton per tahun. Untuk satu sentra industri kecil pengecoran di Ceper membutuhkan 9.600 ton sampai 12.000 ton per tahun. Jumlah kebutuhan tersebut merupakan hasil inventarisasi Dinas Perindustrian dan Perdagangan Kabupaten Klaten Jawa Tengah sekitar tahun 2005.

Kokas pengecoran umumnya dibuat dari batubara jenis coking coal. Bahan baku kokas pengecoran lainnya dapat berupa green coke atau arang kayu atau material Carbon lainnya. Pembuatan kokas pengecoran dari batubara non coking hanya akan menghasilkan kokas yang rapuh, mudah hancur sehingga tidak dapat digunakan pada proses pengecoran besi atau logam (Wilson, PJ, 1960; Perry, RH, 2008). Meskipun Indonesia memiliki cadangan batubara cukup berlimpah, sekitar 28,17 juta ton, namun tidak mempunyai cadangan coking

coal. Untuk mendapatkan kokas pengecoran dari batubara Indonesia perlu modifikasi alur

proses pembuatan kokas pengecoran. Modifikasi tersebut adalah melalui proses pembriketan dengan bahan pengikat yang bersifat coking substance (dapat mengkokas) dan dilanjutkan rekarbonisasi. Aspal petroleum adalah salah satu bahan pengikat yang mudah diperoleh bahkan diproduksi oleh perusahaan kilang minyak di Indonesia.

Sesuai dengan Rencana Strategis kegiatan Litbang batubara di Puslitbang Teknologi

Mineral dan Batubara 2010 – 2014, termasuk indikator kinerja utama Balitbang ESDM,

kokas dari batubara merupakan salah satu sasaran kegiatan untuk mendukung penyediaan bahan bakar industri pengecoran (termasuk sebagai bahan reduktor). Tahapan dan rincian kegiatan setiap tahun terlihat pada gambar 1.1 dan tabel 1.1.

Berdasarkan hasil kegiatan litbang pembuatan kokas pengecoran sampai tahun 2011, terungkap bahwa telah diperoleh sistem proses yang optimal berbasis batubara dan perhitungan ekonomi yang cukup positif pada kapasitas 3.000 ton per tahun, sehingga rencana kegiatan tahun 2012 diyakini akan berhasil.

Sebelum 2010 2010 2011 2012 Penguasaan teknologi produksi kokas dengan bahan bakar BBM Penguasaan teknologi produksi kokas pengecoran dari batubara non coking berbutir kecil sesuai kondisi stock pile pada kapasitas 1 ton/hari Penguasaan teknologi produksi kokas pengecoran dari batubara non coking berbasis batubara pada kapasitas 1 ton/hari dan desain proses pada kapasitas 10 ton/hari Kemampuan produksi produksi kokas pengecoran yang dapat diterapkan pada kapasitas 3.000 ton/tahun Goal Penguasaan teknologi dan kelayakan ekonomi produksi kokas pengecoran dari batubara non coking pada kapasitas 3.000 ton/tahun

Gambar 1.1. Road Map Kegiatan Pengembangan Kokas

Tabel 1.1. Rincian Kegiatan Tahunan

Tahun Sebelum 2010 2010 2011 2012

Target Penguasaan teknologi produksi kokas dengan bahan bakar BBM

Penguasaan teknologi produksi kokas pengecoran dari batubara non coking berbutir kecil sesuai kondisi stock pile pada kapaitas 1 ton per hari

Penguasaan teknologi produksi kokas

pengecoran dari batubara non coking berbasis batubara pada kapasitas 1 ton per hari dan design proses pada kapasitas 10 ton per hari

Diperoleh kemampuan produksi kokas pengecoran berbasis batubara domestik untuk diterapkan pada industri pertambangan maupun industri pengecoran logam minimal pada pemenuhan satu sentra industri logam (kapasitas 3 000 ton per tahun).

Kegiatan Ujicoba pembuatan kokas bahan baku batubara non coking dan bahan bakar BBM

Pengembangan Prototipe Plant Kokas Dengan Bahan Bakar Batubara

Optimasi Prototipe Plant Kokas Berbasis Batubara

Rancangan dasar proses dan kajian ekonomi global skala komersil pembutan kokas pengecoran dari batubara non coking Rincian

kegiatan

Karbonisasi batubara bongkahan (nut coal) Ujicoba pemanfaatan kokas pada pengecoran Penentuan komposisi bahan pengikat

Karbonisasi batubara butiran kecil (< 5 cm)

Ujicoba pembuatan kokas dengan bahan bakar batubara (kecuali pemanasan aspal)

Sosialisasi hasil litbang produksi kokas berbahan bakar batubara

Ujicoba pembuatan kokas dengan dengan bahan baku dan bahan bakar batubara.

Sosialisasi hasil litbang kokas

Pembuatan design peralatan produksi dan sistem control automatic skala kecil (10 ton per hari)

Ujicoba pembuatan kokas dengan dengan bahan baku, bahan bakar batubara terintegrasi

Evaluasi keekonomian

Ujicoba produksi berbasis batubara terintegrasi

Sosialisasi hasil litbang produksi kokas pengecoran

Pembuatan rancangan dasar proses

Kajian ekonomi global kapasitas 3.000 ton per tahun

Ujicoba pemanfaatan tar gasifikasi pada tunnel kiln/shuttle kiln

Menilik hasil litbang sampai 2010 dan hasil sementara 2011, serta sasaran Renstra Puslitbang Teknologi Mineral dan Batubara, maka rencana kegiatan lanjutan pembuatan kokas berbasis batubara pada tahun anggaran 2012 yang merupakan kegiatan akhir dari rangkaian kegiatan litbang kokas perlu direalisasi secara penuh dan utuh. Dengan demikian target akhir berupa penguasaan teknologi produksi kokas pengecoran dalam bentuk rancangan dasar proses dan kajian awal kelayakan ekonomi kapasitas 3.000 ton per tahun dapat tercapai. Dampak positif dari kegiatan tersebut dapat berupa swasembada kokas dari batubara Indonesia.

1.2. Ruang Lingkup

Ujicoba produksi berbasis batubara terintegrasi,

Sosialisasi hasil litbang produksi kokas pengecoran,

Pembuatan rancangan dasar proses,

Kajian ekonomi global pada kapasitas minimal 3.000 ton per tahun,

Ujicoba pemanfaatan tar gasifikasi batubara.

1.3. Tujuan

Penguasaan teknologi pembuatan kokas pengecoran berbasis batubara domestik sebagai upaya pemenuhan dan kemandirian kokas pengecoran dalam negeri minimal pada kapasitas 3.000 ton per tahun dan bersifat layak ekonomi.

1.4. Sasaran

Diperoleh kemampuan produksi kokas pengecoran berbasis batubara domestik untuk diterapkan pada industri pertambangan maupun industri pengecoran logam minimal pada pemenuhan satu sentra industri logam (kapasitas 3.000 ton per tahun).

1.5. Lokasi Pelaksanaan Kegiatan

Lokasi kegiatan ujicoba produksi kokas pengecoran berbasis batubara terintegrasi

Indikator keberhasilan

Kokas dari batubara non coking telah dapat digunakan pada operasi pengecoran besi, namun penggunaan bahan bakar masih relatif mahal

Karbonisasi batubara berbutir kecil(<5 cm) dalam rotary kiln telah menghasilkan kokas bongkah dengan kadar zat terbang memenuhi syarat bahan baku kokas pengecoran

- Percobaan berlangsung kontinu pada kapasitas sesuai design sehingga diperoleh data hasil ujicoba pembuatan kokas dengan bahan baku, bahan bakar batubara terintegrasi - Terwujud desain

peralatan produksi dan sistem kontrol otomatis skala kecil (10 ton/hari)

- Prototype Plant Kokas Berbasis Batubara, kapasitas 1 ton/hari dijadikan referensi - Termanfaatkan rancangan

dasar proses produksi kokas skala komersil (kapasitas 3.000 ton/tahun).

1.2) sedangkan pelaksanaan sosialisasi dilaksanakan di salah satu sentra pengecoran logam di Jawa. Pemilihan lokasi kegiatan berdasarkan keberadaan peralatan dan bangunan, yaitu di Palimanan sedangkan pemilihan lokasi sosialisasi didasarkan pada hasil pendekatan dengan Pemerintah Daerah maupun para pengusaha pengecoran.

1.6. Penerima Manfaat Internal:

Puslitbang Teknologi Mineral dan Batubara, sebagai upaya penerapan hasil litbang untuk mendukung peningkatan nilai tambah batubara melalui karbonisasi batubara non coking. Eksternal :

Direktorat Jenderal Mineral dan Batubara, sebagai upaya pelaksanaan UU no 4 tentang

Mineral dan Batubara melalui kegiatan litbang peningkatan nilai tambah.

Pemda dan industri pengecoran, sebagai upaya pengurangan ketergantungan kokas

pengecoran impor sehingga kelancaran produksi akan terjamin dan pertumbuhan ekonomi daerah terpelihara positif dan meningkat.

Gambar 1.2. Denah Lokasi Sentra Teknologi Pemanfaatan Batubara, Palimanan

U KETERANGAN GAMBAR

1. Pabrik Percontohan Briket bio batubara

2. Pilot plant karbon Aktif 3. Pilot plant UBC

4. Pilot Plant Kokas Pengecoran 5. Pilot Plant Gasifikasi Untuk PLTD 6. Pilot Plant Pembakaran CWM 7. Pilot Plant Pembakar siklon 8. Pilot Plant gasifikasi 9. Mess Operator

10. Rencana Pilot Plant Gasifikasi 11. Lab. Pengujian

II. TINJAUAN PUSTAKA

2.1. Kokas dari Batubara Non Coking

Kokas adalah produk utama proses karbonisasi batubara berupa material padatan yang kaya akan karbon. Selain padatan, karbonisasi batubara juga menghasilkan menghasilkan produk samping (by product) berupa cairan dan gas. Padatan yang dihasilkan disebut char atau semikokas untuk produk karbonisasi temperatur rendah, dan kokas untuk produk karbonisasi temperatur tinggi. Secara umum, terdapat dua jenis kokas yaitu kokas pengecoran dan kokas metalurgi. Kokas pengecoran digunakan sebagai bahan bakar atau sumber panas pada proses pencairan besi atau logam lain pada kegiatan pengecoran. Sedangkan kokas metalurgi digunakan pada proses pembuatan logam besi atau baja paduan. Dalam proses ini, kokas metalurgi berfungsi sebagai reduktor dan sumber panas (anomin, 2005 ; anonim 2007).

Kokas, termasuk kokas pengecoran, dari batubara non coking umumnya menghasilkan kokas yang rapuh, mudah hancur sehingga tidak dapat digunakan pada proses pengecoran besi atau logam. Pembuatan kokas dari batubara non coking memerlukan modifikasi proses karbonisasi, antara lain melalui pembriketan, pencampuran bahan baku dengan penambahan coking coal, mengubah struktur molekul melalui hidrogenasi dan sebagainya. Proses pembuatan kokas melalui pembriketan disebut proses karbonisasi ganda.

Pembuatan kokas melalui pembriketan pada skala pilot plant telah dilakukan di Turki dengan menggunakan batubara non coking dari Armutcuk dan Amasra yang dicampur dengan batubara coking coal dari Zonguldak. Namun demikian, pembuatan di Turki tersebut belum dapat dikatakan double proses dari batubara non coking secara utuh karena masih memanfaatkan coking coal sebagian. Secara garis besar, pembuatan kokas briket di Turki sebagai berikut (Ozden, 1983):

a. batubara non coking dari Armutcuk atau dari Amasra dicampur dengan coking coal dari Zonguldak dengan komposisi 25 % dan 65% dan tar pitch 10% sebagai bahan pengikat, b. adonan briket dicetak dengan roll press,

c. briket batubara tersebut pada point b dikarbonisasi pada 1.200 oC, selama 18 jam.

Kapasitas reaktor karbonisasi adalah 400 kg. Kokas yang diperoleh sesuai untuk operasi metalurgi. Pada tahun 2008 telah dilakukan kegiatan identifikasi perkiraan biaya instalasi pabrik kokas sistem oven baterei kapasitas 1 juta ton per tahun, produk berupa briket kokas dengan bahan baku non coking coal membutuhkan biaya sebesar US $ 40 juta (Ergun,

2.2. Pembuatan Kokas di Indonesia

Upaya pembuatan kokas dari batubara Indonesia diawali dengan karbonisasi dari batubara Ombilin. Kegiatan tersebut telah dirintis sejak tahun 1916 berdasarkan instruksi Minister Kolonien. Realisasi pembuatan kokas saat itu dikaitkan dengan rencana pemanfaatan biji besi yang terdapat di Kalimantan. Percobaan pembuatan kokas dilakukan mulai dari tahun 1917 sampai tahun 1925 dengan tungku tegak yang dibangun di beberapa lokasi, antara lain di daerah Sawahlunto (Sumatera Barat dan Stagen (Pulau Laut, Kalimantan Selatan). Pada saat itu Pemerintah Belanda di Indonesia mempunyai harapan yang cukup besar terhadap keberhasilan pembuatan kokas. Untuk itu Pemerintah Belanda mendirikan pabrik kokas dengan kapasitas 18 ton kokas/hari atau 6.000 ton/tahun di Muara Klaban, Sawahlunto. Pabrik kokas dan konstruksinya dirancang dan dibangun oleh Firma Wiselman, Jerman berdasarkan sistem destilasi kering. Namun kokas yang dihasilkan 50% hancur menjadi butiran-butiran kecil mendekati serbuk, sehingga tujuan untuk mendapatkan kokas

metalurgi tidak berhasil. Setelah pabrik berjalan ±2 tahun (1923 – 1925), kokas yang

dihasilkan masih berkualitas rendah, maka usaha pengkokasan dihentikan.

Pada tahun 1979 Pusat Pengembangan Teknologi Mineral (saat itu) bekerja sama dengan Perum Batubara Ombilin melanjutkan percobaan pengkokasan menggunakan tungku

Beehieve berkapasitas 15 ton batubara, dibangun di Kayugadang, Sawahlunto. Diameter

tungku adalah 390 cm, sedangkan tinggi tungku 345 cm. Proses karbonisasi dalam tungku

Beehieve berlangsung 24 jam, sedangkan pendinginan produk kokas dilakukan secara

alamiah selama 9 hari. Perolehan (recovery) tungku Beehieve adalah ± 30%. Percobaan dilakukan beberapa kali dengan kondisi yang sama. Produk kokas yang diperoleh diujicobakan pada beberapa industri pengecoran besi, antara lain di Sawahlunto, Medan, Ceper dan Tegal. Percobaan penggunaan kokas di industri pengecoran dilakukan bersama oleh Pusat Penelitian dan Pengembangan Teknologi Mineral dengan Pusat Pengembangan Industri Pengerjaan Logam, Bandung. Hasil percobaan menunjukkan bahwa daya tahan terhadap gesekan, kuat tekan dan coke ratio masih rendah sehingga belum memenuhi kualitas kokas pengecoran.

Sistem pendinginan produk kokas secara alamiah ternyata berlangsung cukup lama, sehingga produktivitas tungku Beehieve tersebut rendah. Untuk meningkatkan produktivitas dan memperbaiki sistem operasinya, maka Pusat Pengembangan Teknologi Mineral pada tahun 1983 membangun tungku Beehieve kedua yang memungkinkan pendinginan kokas dengan sistem penyeduhan (quenching). Tungku Beehieve yang kedua bersebelahan dengan tungku Beehieve yang pertama.

Sebagai kelanjutan ujicoba pembuatan kokas dengan target sebagai kokas pengecoran, maka tahun 1990 dilakukan modifikasi proses menjadi sistem karbonisasi ganda melalui pembriketan dengan bahan pengikat aspal. Lokasi kegiatan berlangsung di Sawahlunto. Mutu kokas briket yang diperoleh cukup bagus dan memenuhi syarat minimal kokas pengecoran (Rosidin,1994). Sebagai pembuktian kualitas, produk kokas briket tersebut diujicoba penggunaannya di Ceper dan Tegal. Hasil ujicoba menunjukkan bahwa kokas tersebut dapat digunakan sebagai kokas dasar dan kokas muat (Suganal, 2007). Gambar 2.1. menunjukkan kokas impor ex China dan kokas pengecoran hasil litbang. Gambar 2.2 sampai dengan suasana kegiatan pengecoran besi di Sentra Pengecoran Logam di Ceper.

Kegiatan tahun berikutnya dilakukan dengan memanfaatkan batubara Kalimantan Selatan di Sentra Teknologi Pemanfaatan Batubara di Palimanan, Cirebon. Beberapa peralatan proses mengalami perubahan untuk meningkatkan efisiensi proses, antara lain memanfaatkan

rotary kiln berbahan bakar batubara bentuk serbuk. Pemilihan proses karbonisasi dalam

rotary kiln adalah untuk mengidentifikasi sistem karbonisasi dengan umpan batubara butiran kecil, sesuai kondisi bahan baku yang beredar di pasaran.

Mutu kokas pengecoran hasil ujicoba pembuatan kokas pengecoran di Palimanan dan mutu kokas ex impor dari China terlihat pada tabel 2.1.

Kegiatan pembuatan kokas dari batubara Indonesia telah pula dilakukan oleh beberapa instansi dan perguruan tinggi, namun pada umumnya bersifat skala kecil bahkan skala laboratorium. Beberapa pengusahaan pengecoran di Ceper telah pula mencoba membuat kokas pengecoran dalam bentuk briket. Namun karena mutu kokas hasil produksi tersebut kurang kuat dan rapuh maka penggunaanya dicampur dengan kokas impor ex China. Rendahnya mutu kokas briket buatan pengusahan Ceper antara lain kurang sempurnanya sistem pencampuran bahan pengikat dan butiran serbuk kokas yang digunakan lebih kasar dari 20 mesh. Kondisi tersebut mengakibatkan ikatan antar butiran rapuh. Disamping itu, bahan baku kokas yang digunakan sebagian berupa sisa kokas hasil operasi pengecoran sehingga berkadar abu tinggi dan nilai kalor sudah menurun. Hal tersebut telah tertulis dari hasil penelitian Universitas Muhammadiyah Surakarta dan hasil pengamatan di lokasi pengecoran termasuk analisa kualitas sampel kokas briket hasil pembuatan pengusaha di Ceper (Sartono, P, 2006).

Tabel 2.1. Analisa Kokas Pengecoran

*) hasil analisa di Laboratorium Batubara Puslitbang teknologi Mineral dan Batubara, Bandung.

**)Hasil analisa di Laboratorium Energi Kayu, Universitas Gadjah Mada, Jogjakarta.

Gambar 2.1. Kokas Pengecoran

Gambar 2.2. Tungku Kupola di Ceper

No Bentuk Kokas Kadar air, % adb Abu % adb Zat terbang % adb Karbon padat, % adb Sulfur % adb Nilai kalor kkal/kg adb Drop Shatter, + 2inci,% Kuat tekan, kg/cm2 1 Silinder 2,86 3,85 1,45 91,84 0,31 7.413 96,8 50 2 Prisma 3,42 6,19 2,44 87,95 0,72 7.404 - 3 Kokas ex China 1,45 0,67 10,49 32,12 2,31 9,33 85,75 58,87 0,58 - 6.803 6970 - 200* 168**

Pembongkaran besi cair dari kupola

Kupola sebelum beroperasi

Kokas Pengecoran Hasil Litbang Kokas Pengecoran ex

Gambar 2.3. Pengisian Besi Cair ke Dalam Cetakan di Sentra Pengecoran Logam Ceper Secara Manual

III

.

PROGRAM KEGIATAN3.1. Ujicoba Produksi Berbasis Batubara Terintegrasi

Kegiatan ujicoba produksi berbasis batubara terintegrasi bertujuan untuk mendapatkan rangkaian tahap proses yang menghasilkan kokas pengecoran yang singkat, tepat sasaran dan hemat penggunaan bahan bakar. Kegiatan berawal dari karbonisasi dalam rotary kiln berbahan bakar serbuk batubara sampai mendapatkan kokas pengecoran berbentuk briket kokas yang kuat sehingga memennuhi spesifikasi fisik kokas pengecoran. Rangkaian tahap proses tergambar pada gambar 3.1. berikut. Peralatan peralatan proses yang digunakan terlihat pada gambar gambar yang tergabung dalam gambar 3.2. di bawah ini.

3.2. Sosialisasi Hasil Litbang Produksi Kokas Pengecoran

Sesuai arahan Sekretaris Badan Litbang ESDM pada acara sinkronisasi kegiatan litbang tahun 2009 di Jakarta, bahwa hasil litbang yang telah selesai maupun yang sedang dikerjakan harus diinformasikan kepada masyarakat melalui kegiatan sosialisasi. Arahan tersebut diperkuat dengan perintah Kepala Badan Litbang pada rapat pimpinan di lingkungan Balitbang ESDM di Bandung pada tanggal 31 Mei 2010. Sejalan dengan arahan tersebut, maka salah satu kegiatan dalam kegiatan rancangan dasar proses dan kajian ekonomi global skala komersil pembuatan kokas pengecoran batubara non coking tahun 2012 adalah sosialisasi hasil litbang produksi kokas pengecoran skala komersil. Kegiatan tersebut telah tertuang dalam Rencana Operasional Tim Rancangan dasar proses dan kajian ekonomi global skala komersil pembuatan kokas pengecoran batubara non coking tahun 2012, terutama dalam ruang lingkup kegiatan dan uraian lembar kerja.

Sasaran utama sosialisasi adalah menumbuhkan minat produksi dan minat pemanfaatan kokas pengecoran dari batubara Indonesia bagi pemangku kepentingan. Dengan demikian para peminat produksi kokas pengecoran dan kepada para kalangan yang secara umum masih belum mendapatkan arti penting dari pemenuhan kokas secara swasembada.

Pelaksanaan kegiatan dilakukan dengan cara memberikan presentasi dihadapan para konsumen dan/atau para peminat atau calon investor, atau para pengambil keputusan. Realisasi kegiatan dikoordinasikan dengan acara kegiatan pendidikan dan pelatihan, forum

Balitbang, Forum ASEAN, Forum Indonesia – Jepang, diseminasi kepada instansi yang

bergerak dalam bidang ekonomi dan perdagangan, acara pameran hasil litbang termasuk seminar ilmiah dan seminar tahunan instansi yang terkait. Materi sosialisasi meliputi sistem

proses, kualitas produk dan kajian ekonomi global yang berupa kajian awal kelayakan ekonomi.

Hasil sosialisasi tersebut dapat dijadikan umpan balik terhadap proses dan peralatan yang dioperasikan. Dengan umpan balik ini maka peralatan dan proses dapat ditingkatkan unjuk kerjanya.

3.3. Pembuatan Rancangan Dasar Proses

Rancangan dasar proses pada kapasitas 3.000 ton per tahun akan terdiri dari penentuan sistem proses, spesifikasi umum dari setiap peralatan, serta gambar umum peralatan. Rancangan dasar tersebut dibuat berdasarkan kondisi proses yang diperoleh sampai tahun 2012. Kegiatan ini dapat pula dikerjasamakan dengan peminat swasta atau BUMN dengan pola kerjasama kemitraan.

Kondisi proses yang telah diperoleh antara lain seperti terlihat pada tabel 3.1. dan gambar 3.1.

Tabel 3.1. Sistem Proses Pembuatan Kokas Pengecoran

No. Tahap Proses Kondisi Proses Peralatan

1 Karbonisasi batubara temperatur 900 oC, waktu tinggal ±

2 jam, pemanasan langsung

Rotary kiln, dilengkapi siklo burner

2 Penggerusan output -20 mesh Hammer mill

3 Pencampuran/pembuatan

adonan

kokas = 87,5%, aspal = 12,5% dari kokas

Double roll mixer dengan jaket pemanas

4 Pembriketan tekanan pembriketan 200 kg/cm²,

diameter briket 10 cm, tinggi 10 cm

Mesin briket tipe silinder menggunakan piston

5 Rekarbonisasi 900 oC selama 2 jam, pemanasan

tak langsung.

Tunnel kiln, dilengkapi siklo burner

Gambar 3.1. Bagan Alir Proses Ujicoba Terintegrasi Pembuatan Kokas Pengecoran Berbasis Batubara Domestik B u b u k Kok as Bubuk Kokas Briket K ok as b u tiran B rik et K ok as K ok as P en ge cor an

Aspal Melter Mixer

Lori Rekarbonisasi Mesin Briket Tipe Prisma

Hopper Serbuk Kokas Rotary Kiln

Gambar 3.2. Peralatan Ujicoba di Sentra Teknologi Pemanfaatan Batubara Palimanan

3.4. Kajian Ekonomi Global Kapasitas 3.000 Ton Per Tahun

Kegiatan kajian ekonomi global yang terdiri dari pengumpulan data pasokan kokas, sistem pasokan bahan baku dan bahan bakar, sistem distribusi produk, perpajakan dll. Cara pengumpulan data dilakukan dengan survey atau mencari informasi statistik selanjutnya dibuat suatu tabulasi. Obyek survey adalah sentra pengecoran logam, sentra stock pile batubara dan lokasi tambang batubara berkadar abu < 5%. Sebagian kegiatan tersebut dapat juga dikerjakan secara desk work. Untuk sementara, survey pasokan kokas masih di

lokasi lokasi sentra pengecoran di Jawa Tengah, sedangkan survey statistik dapat dilakukan di daerah dan BPS Pusat di Jakarta.

3.5. Ujicoba Pemanfaatan Tar Gasifikasi Batubara

Kegiatan ujicoba pemanfaatan tar gasifikasi pada tunnel atau shuttle kiln terdiri dari penelusuran potensi produksi tar dari gasifikasi di berbagai industri, pembuatan design burner tar, karakterisasi tar dan uji pembakaran pada shuttle kiln/ tunnel kiln. Sampel tar berasal dari proses gasifikasi batubara untuk bahan PLTD sistem dual fuel yang dikerjakan Puslitbang Teknologi Mineral dan Batubara di Palimanan.

IV. METODOLOGI

Metoda yang digunakan dalam melaksanakan kegiatan Rancangan Dasar Proses Dan Kajian Ekonomi Global Pembuatan Kokas Pengecoran Batubara Non Coking adalah metode kompilasi data yang bertujuan memadukan semua data hasil pengamatan langsung dari semua lingkup kegiatan (ujicoba produksi berbasis batubara terintegrasi, sosialisasi hasil litbang produksi kokas, pembuatan rancangan dasar proses dan kajian ekonomi global) secara sistematis. Data yang dihimpun berasal dari kegiatan litbang sebelumnya, refrensi literatur dan hasil percobaan saat ini.

Bahan, data dan informasi yang diperoleh kemudian diolah dan dianalisa serta disajikan dalam tabulasi atau grafik untuk dibandingkan dengan target percobaan (khusus dalam kegiatan ujicoba produksi).

Dalam hal ujicoba produksi terintegrasi, realisasi operasi dilaksanakan berdasarkan data proses yang optimal dari beberapa kegiatan sebelumnya sampai dengan tahun 2011. Dalam menjalankan peralatan produksi selalu berpedoman pada instruksi kerja yang telah disahkan dalam ISO. Secara umum, tahap operasi utama ujicoba produksi terintegrasi berlangsung sebagai berikut :

a. Karbonisasi batubara berlangsung dalam rotary kiln, pemanasan langsung, bahan bakar

berupa batubara serbuk – 30 mesh, memanfaatkan siklo burner yang telah terpasang

pada kegiatan TA 2010 dan 2011,

b. Pembriketan kokas serbuk menggunakan double roll mixer dan mesin briket double roll dan/atau mesin briket tipe silinder,

c. Rekarbonisasi briket kokas berlangsung dalam tunnel kiln, pemanasan tak langsung, briket kokas ditempatkan pada tube tahan panas, bahan bakar berupa batubara serbuk – 30 mesh, memanfaatkan siklo burner yang telah terpasang pada kegiatan TA 2010 dan 2011.

Personil pelaksana adalah para peneliti, perekayasa dan litkayasa seperti tercantum pada tabel 4.1.

Dalam hal sosialisasi produk litbang kokas kegiatan dilakukan dengan cara memberikan presentasi dihadapan para konsumen dan/atau para peminat atau calon investor, atau para pengambil keputusan dalam hal pemanfaatan batubara. Pelaksanaannya dapat meminta bantuan kepada asosiasi konsumen atau dinas perindustrian daerah atau instansi lain yang berhubungan dengan pelatihan. Pada sosialisasi tersebut dipaparkan hasil penelitian,

rancangan proses dan keekonomian saat ini tentang usaha kokas. Cara lain adalah dengan menjalin kerjasama dalam kegiatan operasi ujicoba pembuatan kokas langsung di Palimanan.

Berdasarkan hasil rapat evaluasi kegiatan yang berlangsung tanggal 6 Juli 2012, tim evaluator memutuskan untuk membatasi kegiatan sosialisasi sambil menunggu data sistem proses yang lebih mutakhir. Untuk itu, kegiatan sosialisasi setelah bulan Juli 2012 dibatasi pada kegiatan diseminasi, seminar, konsultasi atau penerimaan kunjungan peminat kokas ke pilot plant Palimanan.

Untuk pembuatan rancangan dasar proses pada kapasitas 3.000 ton per tahun dibuat design berdasarkan kondisi proses yang optimal, neraca massa dan energi selanjutnya dituangkan dalam bagan alir dan gambar dasar peralatan serta uraian spesifikasi peralatan utama. Kegiatan ini dapat pula dikerjasamakan dengan peminat swasta atau BUMN dengan pola kerjasama kemitraan.

Untuk kajian ekonomi global yang terdiri dari pengumpulan data pasokan kokas, sistem pasokan bahan baku dan bahan bakar, sistem distribusi produk, perpajakan dll adalah merupakan kajian awal kelayakan ekonomi produksi kokas pengecoran berbasis batubara. Cara pengumpulan data dilakukan dengan survey atau mencari informasi statistik. Obyek survey adalah sentra pengecoran logam, sentra stock pile batubara dan lokasi tambang batubara berkadar abu < 5%. Sebagian kegiatan tersebut dapat juga dikerjakan secara desk work.

Kegiatan ujicoba pemanfaatan tar gasifikasi batubara dilakukan dengan penelusuran potensi produksi tar dari gasifikasi berdasarkan survey ke pengguna dan inventarisasi data dari pemasok peralatan gasifikasi pada beberapa pabrik. Analisa karakter atau spesifikasi fisik dan kimiawi dari tar dilakukan di Lemigas melalui kegiatan bersama pemanfaatan tar. Untuk pembuatan design burner tar dibuat gambar peralatan pembuatan peralatan dilakukan di

bengkel yang mempunyai kemampuan design peralatan pada temperatur operasi >1.500 oC.

V. HASIL DAN PEMBAHASAN

5.1. Hasil Penelitian

5.1.1. Ujicoba produksi berbasis batubara terintegrasi

Ujicoba produksi berbasis batubara terintegrasi terdiri atas 3 tahap proses utama yaitu tahap produksi kokas butiran (lump coke) melalui karbonisasi batubara, pembriketan kokas dan karbonisasi ulang (rekarbonisasi) terhadap briket kokas seperti terlihat pada gambar 3.1. Kondisi proses yang dipilih adalah seperti tertulis pada tabel 3.1, namun dengan beberapa modifikasi dari tunnel kiln dan rotary kiln.

5.1.1.1. Ujicoba produksi tempuhan pertama

Ujicoba produksi tempuhan pertama dilaksanakan dengan kondisi proses dan peralatan seperti tertulis pada tabel 5.1.

Tabel 5.1. Kondisi Operasi Ujicoba Tempuhan Pertama

No Tahap

Proses Kondisi Proses Peralatan

Peralatan

Bantu Keluaran

1 Karbonisasi

batubara

temperatur 900 oC,

waktu tinggal ± 2 jam, pemanasan langsung

Rotary kiln, Siklo burner Kokas

butiran, berkadar karbon padat > 90 % 2 Penggerusan kokas butiran

- Hammer mill Pneumatic

conveyor Bubuk kokas -20 mesh 3 Pencampura n/pembuatan adonan kokas = 87,5%, aspal = 12,5% dari kokas Double roll mixer dengan jaket pemanas Asphalt melter Adonan briket kokas

4 Pembriketan tekanan pembriketan

200 kg/cm² , diameter briket 10 cm, tinggi 10 cm Mesin briket tipe silinder menggunaka n piston

Belt conveyor Briket kokas

5 Rekarbonisa

si

900 oC selama 4 jam,

pemanasan tak langsung.

Tunnel kiln, Siklo burner

Lori dengan tube horizontal Kokas briket sebagai kokas pengecoran

Pada ujicoba pembuatan kokas tempuhan pertama telah diperoleh kokas yang bermutu baik sesuai hasil analisa pada tabel 5.2. Namun demikian, pada tahap rekarbonisasi masih ditemukan beberapa kesulitan antara lain overheating dan pemanasan kondisi reduksi. Hal

demikian berakibat penahan tube dan tube tahan panas mengalami pelelehan. Kondisi tersebut perlu dihindari dengan pengendalian umpan bahan bakar batubara dan mengupayakan lidah api tidak kontak langsung dengan lori.

Gambar 5.1. Operasi Karbonisasi Batubara

Tabel 5.2. Kualitas Kokas Pengecoran No. Tempat Rekarbonisasi Kadar air, % adb Abu, % adb Zat Terbang, % adb Karbon Padat, % adb Nilai kalor, kkal/kg Sulfur, % adb 1 Lori 1 3,73 2,77 1,45 92,05 7444 0,1 2 Lori 2 3,48 2,66 1,61 92,25 7468 0,13 3 Lori 3 3,41 2,48 8,48 85,63 7544 0,15 4 Lori 4 3,47 2,96 2,32 91,25 7567 0,05 5 Lori 5 3,66 2,30 6,24 87,41 7607 0,06 6 Lori 6 4,05 2,30 6,24 87,41 7607 0,06

Dalam rangka mengurangi efek negatif pemanasan tersebut, maka dipasang tabir bata api pada tiap lori sehingga lidah api akan terhalang dan naik ke atas serta berbalik ke bawah menuju lubang pelepasan gas buang.

5.1.1.2. Ujicoba produksi tempuhan kedua

Ujicoba tempuhan kedua berlangsung pada lori lori yang telah dipasang tabir penyekat. Pemasangan tabir berefek pada pemanasan awal yang relatif lama sekitar empat jam. Namun dalam operasi terus menerus tidak akan memerlukan lagi pemanasan awal. Riwayat temperatur rekarbonisasi terlihat pada tabel 5.3. Tabel tersebut menunjukkan bahwa rekarbonisasi cukup dua jam, namun perlu preheating selama lima jam operasi. Kualitas

kokas pengecoran tercantum pada tabel 5.4. Tabel 5.4. menunjukkan bahwa mutu kokas relatif baik dengan nilai kalor sekitar 7.000 kkal/kg, dengan kadar abu masih sangat rendah. Jika dibandingkan dengan mutu kokas kegiatan tempuhan pertama, terlihat bahwa kadar air dan abu relatif lebuh besar sehingga nilai kalor sedikit menurun. Fakta tersebut dapat berasal dari perpindahan panas yang kurang lancar karena adanya tabir bata api. Namun demikian, mutu kokas masih termasuk berkualitas baik.

Untuk memudahkan perpindahan bubuk kokas dari hopper menuju mixer, telah dipasang belt conveyor tertutup dan bucket elevator. Hasil ujicoba cukup memudahkan perpindahan massa dan mengurangi debu yang bertebaran.

Tabel 5.3. Temperatur Rekarbonisasi

Waktu Temperatur Tiap Segmet, oC

T1 T2 T3 T4 T5 T6 17.00 533 334 479 462 731 567 17.30 690 430 635 679 734 636 18.00 738 500 737 707 764 615 18.30 868 592 778 752 733 609 19.00 766 613 681 699 738 670 19.30 708 608 744 670 765 679 20.00 744 627 762 702 814 775 20.30 735 639 787 733 809 763 21.00 769 624 885 777 827 772 21.30 790 727 817 767 815 776 22.00 841 755 793 785 850 807 22.30 882 761 937 862 918 812 23.00 912 853 948 890 985 905 23.30 946 903 945 910 987 915 24.00 963 925 955 934 967 936

Tabel 5.4. Kualitas Kokas Pengecoran Setelah Penyekat

No. Kadar air,

% adb Abu, % adb Zat Terbang, % adb Karbon Padat, % adb Nilai kalor, kkal/kg Sulfur, % adb 1 8,96 3,69 2,92 84,43 6.961 0,28 2 7,61 3,72 2,77 85,90 7.031 0,28

Gambar 5.2. Bucket Elevator 5.1.1.3. Ujicoba tempuhan ketiga

Ujicoba tempuhan ketiga mengutamakan karbonisasi batubara pada rotary kiln. Rotary kiln tersebut merupakan alat baru hasil pembuatan di suatu bengkel lokal, bukan peralatan import. Fungsi utama rotary kiln adalah untuk karbonisasi batubara untuk mendapatkan kokas butiran untuk umpan pembuatan kokas briket sebagai kokas pengecoran. Mutu kokas produksi rotary kiln terlihat pada tabel 5.5.

Tabel 5.5. Kualitas Kokas Butiran Hasil Karbonisasi Pada Rotary Kiln

No. Temperatur Kadar Air,

% adb

Kadar Zat Terbang, % adb

1 980o C 9,25 5,16

2 1.015 o C 8,32 4,85

3 1. 034 o C 10,32 4,46

Berdasarkan tabel 5.5., terlihat bahwa fungsi rotary kiln tersebut cukup baik dengan hasil zat terbang pada kokas butiran berkisar 5% sesuai nilai minimal yang diinginkan pada pembuatan kokas pengecoran.

5.1.2. Sosialisasi Hasil Litbang Pembuatan Kokas Pengecoran

Kegiatan Sosialisasi Hasil Litbang Produksi Kokas Pengecoran telah dilaksanakan dalam 9 (sembilan) kali kegiatan yang berlangsung di 6 (enam) kota, yaitu Jakarta, Cirebon, Solo, Jogjakarta, Mataram dan Fukuoka (Jepang).

Sosialisasi di Cirebon berlangsung tiga kali kegiatan yaitu pada penataran intensif pengelolaan mineral dan batubara kepada para manager Bank Mandiri yang diselenggarakan oleh Pusdiklat Mineral dan Batubara, sosilaisasi kepada pejabat Badan Koordinasi Penanaman Modal, Jakarta dan acara Forum ASEAN Forum on Coal.

Pemaparan hasil litbang dihadapan para manager Bank Mandiri telah mendapat respon positif, terlebih lagi setelah diadakan diskusi di lapangan tentang uapaya peningkatan pemanfaatan batubara. Diharapkan pemahaman tentang permasalahan batubara dapat bermuara pada peningkatan pemanfaatan batubara yang perlu dukungan pendanaan dengan difasilitasi oleh kalangan perbankan. Hasil lainnya, BKPM telah memperoleh pemahaman yang cukup untuk disampaikan kepada calon investor agar realisasi akan lebih membumi. BKPM akan berusaha mencarikan patner penerapan litbang batubara, terutama berkaitan dengan PNT mineral dan batubara.

Sementara itu dari kalangan anggota ASEAN telah menyadari bahwa upaya pengembangan kokas di Indonesia cukup penting bagi pengembangan pemanfaatan batubara non bahan bakar langsung. Hal ini berkaitan dengan kelangkaan batubara coking coal di kawasan ASEAN.

Gambar 5.3. Sosialisasi pada pejabat Bank Mandiri

Gambar 5.4. Sosialisasi pada Forum AFOC

Sosialisasi di Solo berlangsung bersamaan dengan acara Rapat Kerja Balitbang Energi dan Sumber Daya Mineral yang sekaligus merupakan sosialisasi internal kepada para pejabat di lingkungan Balitbang ESDM. Pada saat itu pula diserahkan piagam penghargaan bagi pemenang karya ilmiah terbaik 2011 Satu diantaranya adalah mengenai kokas pengecoran. Hasil sementara dari sosialisasi ini telah diperoleh pemahaman dari para personil Balitbang. Pada acara tersebut, dianjurkan pula untuk memonitor status usulan patent yang telah dilaksanakan sejak tahun 2010.

Disamping itu untuk segera menerapkan litbang yang telah terbukti keunggulannya. Untuk hal tersebut telah diupayakan realisasinya dengan mengajak PT BA (MoU telah ditandatangani) dan pihak Jepang (telah didiskusikan pada forum IJCPD di Fukuoka ).

Gambar 5.5. Penyerahan Piagam Penghargaan Gambar 5.6. Paparan Kokas Pada Forum Balitbang ESDM

Sosialisasi di Jogjakarta berlangsung pada acara Forum Badan Penelitian dan Pengembangan Energi dan Sumber Daya Mineral. Pada acara tersebut dipaparkan hasil litbang seluruh eselon dua di lingkungan Balitbang ESDM termasuk litbang kokas. Paparan kokas berjudul Pembuatan Kokas dari Batubara Non Coking Indonesia. Disamping paparan, disampaikan pula pameran poster. Umpan balik dari sosialisasi di Jogjakarta antara lain perlunya perhitungan atau kajian ekonomi sistem produksi kokas tersebut.

Sosialisasi di Fukuoka berlangsung bersamaan dengan acara Indonesia – Japan Coal

Policy Dialogue ke 4 pada bulan Juli 2012. Pada acara tersebut, wakil dari Puslitbang Teknologi Mineral dan Batubara memaparkan Development of Low Rank Coal Utilization for Foundry Coke Making.

Pada acara tersebut telah dilakukan pembicaraan cukup intensif tentang litbang pembuatan kokas di Indonesia. Oleh karena itu perlu segera direalisasikan kerjasamanya dan telah mendapat dukungan dari dari Direktorat Jenderal Minerba dan Nippon Steel Group beserta Kyushu University. Dua bulan kemudian, pihak Jepang melalui Nippon Chemical menjajagi pendirian pembuatan binder untuk kokas metalurgi di Palimanan. Saat ini akan dibahas kembali tim dari NEDO untuk membicarakan kelanjutan program kokas.

Sosialisasi di Jakarta berlangsung bersamaan dengan acara pameran pada Hari Jadi Pertambangan dan Energi di Kementerian Energi dan Sumber Daya Mineral, Jakarta. Materi pameran berupa pemasangan poster, pameran produk kokas pengecoran dan penyebaran

leaflet. Pameran dipajang pada area Balitbang ESDM yang cukup strategis. Pengunjung pameran adalah para pejabat di lingkungan Kementerian ESDM termasuk BUMN dan BP Migas.

Sosialisasi di Mataram berlangsung bersamaan dengan acara Seminar Tahunan Eksplorasi Sumberdaya Batubara tahun 2012 yang diselenggarakan oleh Direktorat Jenderal Mineral dan Batubara, Jakarta. Pada acara tersebut dipaparkan tentang batubara sebagai sumber energi pada program diversifikasi energi nasional. Bagian dari paparan tersebut adalah kegiatan litbang kokas pengecoran.

Gambar 5.7. Paparan Pada Acara

Forum IJCPD Gambar 5.8. Sosialisasi pada Hari jadi Pertambangan dan Energi 2012 Seminar Tahunan Eksplorasi Batubara Gambar 5.9. Paparan Pada Acara

Disamping acara acara tersebut di atas, telah pula dilakukan sosialisasi kepada instansi pendidikan yaitu Politeknik Manufaktur Logam di Ceper. Pembicaraan dengan pihak Politeksi telah menghasilkan konsep Nota Kesepahaman untuk melakukan kerjasama litbang lanjutan berupa aplikasi kokas pada kegiatan pengecoran di Ceper.

5.1.3. Pembuatan Rancangan Dasar Proses

5.1.3.1. Evaluasi Hasil Litbang Pembuatan Kokas Pengecoran

Sampai dengan tahun 2011, litbang kokas dari batubara peringkat rendah telah mendapatkan suatu sistem proses yang optimal berbasis batubara. Secara global dapat dilihat pada bagan alir pada gambar 3.2. Kriteria optimal adalah mudah dilaksanakan, proses sederhana, peralatan relatif dapat dibuat di dalam negeri, murah dalam biaya energi dan bahan baku yang mudah dipasok. Atas dasar kriteria tersebut dan pertimbangan hasil kegiatan litbang kokas pengecoran sebelumnya yang telah dimulai sejak tahun 1990-an, dibuat evaluasi hasil kegiatan tersebut untuk mengintifikasi sistem proses. Tabel 5.6. menunjukan evaluasi sistem proses yang telah dilakukan sampai tahun 2012.

Tabel 5.6. Evaluasi Kondisi Proses Pembuatan Kokas Berbasis Batubara

No Proses Kondisi proses Peralatan Keluaran/Produk Fungsi Keterangan Status

1 Karbonisasi batubara

Waktu tinggal 8 jam,

Pemanasan langsung

Ukuran butir batubara ±5 cm,

Temperatur karbonisasi >900°C

Tungku Beehive Kokas butiran berukuran ± 3 cm, Kadar zat terbang ± 2%

Merubah batubara menjadi kokas butiran

Memerlukan butiran batubara besar Tidak memerlukan bahan bakar, namun produktivitas rendah

Tidak direkomendasi

2 sda Waktu tinggal 4 jam,

Pemanasan tak langsung

Ukuran butir batubara ±5 cm,

Temperatur karbonisasi >900°C

Tunnel kiln Kokas butiran berukuran ± 3 cm, Kadar zat terbang ± 2%

sda Menggunakan bahan bakar BBM

sda

3 sda Waktu tinggal 6 jam,

Pemanasan langsung

Ukuran butir batubara ±5 cm,

Temperatur karbonisasi >900°C

Tungku Rexco sda sda Memerlukan butiran

batubara besar Tidak memerlukan bahan bakar, namun produktivitas rendah

sda

4 sda Waktu tinggal 2 jam,

Pemanasan secara langsung

Ukuran butir batubara ± 3cm,

Temperatur karbonisasi 900°C

Rotary kiln Kokas butiran berukuran ± 1cm, Kadar zat terbang ± 2%

sda Bahan bakar adalah batubara serbuk ukuran – 30 mesh, menggunakan siklo burner

Direkomendasi

5 Penggerusan kokas butiran

- Roll crusher Serbuk kokas

berukuran – 8 mesh Menggerus butiran kokas menjadi serbuk kokas

Serbuk kokas masih kasar Tidak direkomendasikan

6 sda - Hammer mill Serbuk kokas

berukuran – 20 mesh Menggerus butiran kokas menjadi serbuk kokas

-20mesh

Perpindahan serbuk kokas ke hopper digunakan pneumatic conveyor Direkomendasikan 7 Pencampuran bahan pengikat Teperatur operasi 80°C

Komposisi campuran adalah 87,5% serbuk kokas dan 12,5% aspal cair

Double roll mixer

(Perry, RH, 2008)

Adonan briket kokas Mencampur aspal cair dengan serbuk kokas

Aspal cair berfungsi sebagai bahan pengikat Serbuk kokas – 20 mesh

sda

8 Pembriketan kokas

Tekanan pembriketan 200kg/cm2 Mesin briket tipe double

roll atau tipe silinder

Briket kokas Mencetak adonan briket menjadi briket kokas

Bentuk silinder, diameter 4 inci, tinggi 4 inci dan bentuk prisma 5cmx4cmx4cm.

sda

9 Pencairan aspal Temperatur pemanasan sekitar 100°C

Asphalt melter Aspal cair panas Mencairkan aspal yang berada dalam drum aspal Bahan bakar menggunakan kerosin Direkomendasikan 10 Karbonisasi ulang (rekarbonisasi)

Waktu tinggal 4 jam

Temperatur rekarbonisasi 900 °C

Briket kokas disusun vertikal dalam dalam tube tahan panas atau disusun berlapis dalam bejana tahan panas

Tunne kiln Kokas pengecoran dalam bentuk kokas briket

Menghilangkan zat terbang aspal dan proses curing (pengerasan lapisan aspal pada antar partikel kokas)

Bahan bakar BBM Tidak direkomendasikan

11 Karbonisasi ulang (rekarbonisasi)

Waktu tinggal 2 jam

Temperatur rekarbonisasi 900 °C

Briket kokas disusun mendatar dalam tube tahan panas

Tunnel kiln Kokas pengecoran dalam bentuk kokas briket

Menghilangkan zat terbang aspal dan proses curing (pengerasan lapisan aspal pada antar partikel kokas)

Bahan bakar serbuk batubara

Direkomendasi

Berdasarkan tabel 5.6., terdapat beberapa sistem proses yang tidak menghasilkan kokas pengecoran berkualitas baik. Evaluasi tersebut telah diterapkan pada kegiatan lanjutan dan telah menghasilkan kokas briket yang sesuai kulitas kokas pengecoran. Kegiatan lanjutan tersebut menitik beratkan pada kondisi :

bahan baku berupa batubara yang relatif mudah hancur sehingga tidak dapat

dikarbonisasi dalam sistem unggun tetap,

penggunaan bahan bakar batubara serbuk dengan memanfaatkan inovasi yang telah

teruji yaitu siklo burner, untuk menekan biaya energi,

Pengelompokan sistem proses yang optimal tertulis pada tabel 5.7. berikut,

Tabel 5.7. Kondisi Optimal Pembuatan Kokas Berbasis Batubara

No Proses Kondisi proses Peralatan Keluaran/Produk Fungsi Keterangan 1 Karbonisasi batubara Waktu tinggal 2 jam,

Pemanasan secara langsung

Ukuran butir batubara ± 3cm, Temperatur karbonisasi 900°C Rotary kiln dilengkapi burner batubara Kokas butiran berukuran ± 1cm, Kadar zat terbang ± 2% Merubah batubara menjadi kokas butiran Bahan bakar adalah batubara serbuk ukuran – 30 mesh 2 Penggerusan kokas butiran

- Hammer mill bubuk kokas

berukuran – 20 mesh Menggerus butiran kokas menjadi serbuk kokas -20mesh Perpindahan serbuk kokas ke hopper digunakan pneumatic conveyor

pengikat Komposisi campuran adalah 87,5% bubuk kokas dan 12,5% aspal cair

(Perry, RH, 2008)

kokas cair dengan serbuk kokas

berfungsi sebagai bahan pengikat

4 Pembriketan kokas Tekanan pembriketan 200kg/cm2

Mesin briket tipe double roll atau tipe silinder

Briket kokas Mencetak adonan briket menjadi briket kokas

Bentuk silinder, diameter 4 inci, tinggi 4 inci dan bentuk prisma 5cmx4cmx4cm. 5 Pencairan aspal Temperatur pemanasan

sekitar 100°C

Asphalt melter Aspal cair panas Mencairkan aspal yang berada dalam drum aspal Bahan bakar menggunakan kerosin 6 Karbonisasi ulang (rekarbonisasi)

Waktu tinggal 2 jam

Temperatur rekarbonisasi 900 °C

Briket kokas disusun mendatar dalam tube tahan panas

Tunnel kiln Kokas pengecoran dalam bentuk kokas briket

Menghilangkan zat terbang aspal dan proses curing (pengerasan lapisan aspal pada antar partikel kokas)

Bahan bakar serbuk batubara

5.1.3.2. Sistem Proses

Berdasarkan evaluasi dan identifikasi pada kegiatan litbang secara umum dapat disimpulkan bahwa sistem proses yang dapat direkomendasi pada skala komersil adalah sebagai berikut :

Tabel 5.8. Sistem Proses Pembuatan Kokas Pengecoran

No. Proses Kondisi Proses Peralatan

1 Karbonisasi batubara temperatur 900 o C, waktu tinggal

± 2 jam, pemanasan langsung

Rotary kiln, dilengkapi siklo burner

2 Penggerusan output -20 mesh Hammer mill

3 Pencampuran/

pembuatan adonan

kokas = 87,5%, aspal = 12,5% dari kokas

Double roll mixer dengan jaket pemanas

4 Pembriketan tekanan pembriketan 200 kg/cm²,

diameter briket 10 cm, tinggi 10 cm

Mesin briket tipe silinder menggunakan piston

5 Rekarbonisasi 900 oC selama 2 jam, pemanasan

tak langsung.

Tunnel kiln, dilengkapi siklo burner

5.1.3.3. Peralatan Produksi

Peralatan produksi dihitung berdasarkan neraca masa dan energi serta waktu tinggal proses. Neraca massa untuk operasi satu hari terlihat pada gambar 5.10, sedangkan kebutuhan peralatan produksi terlihat pada tabel 5.9.

Tabel.5.9.Kebutuhan Peralatan

No Proses

Peralatan Jumlah, unit

Peralatan Utama Peralatan bantu Peralatan Utama Peralatan Bantu

1 Karbonisasi batubara Rotary kiln Siklo burner 1 unit 1 unit 2 Penggerusan kokas butiran Hammer mill 1. Belt conveyor

2. Pneumatic conveyor

1 unit 1 unit

3 Pencampuran bahan pengikat

Double roll mixer (Perry, RH, 2008)

1. Asphalt melter 2. Bucket elevator

1 unit 1 unit

4 Pembriketan kokas Mesin briket tipe double roll atau tipe silinder

5 Karbonisasi ulang (rekarbonisasi)

Tunnel kiln 1. Siklo burner 2. Lori

1 unit 1 unit

Gambar 5.8. Neraca Massa Pembuatan Kokas Pengecoran

Spesifikasi peralatan produksi yang digunakan adalah seperti berikut :

5.1.3.3.1. Rotary Kiln

Fungsi : memproses batubara menjadi kokas butiran.

Spesifikasi : a. Panjang = 10 meter

b. Diamter luar = 1,5 meter c. Diameter dalam = 1,0 meter

d. Burner = siklo burner batubara dengan ukur serbuk batubara – 30

mesh, 30 kg/jam. Sistem pengumbahan bahan baku : screw feeder,

Perlengkapan lainnya : thermocouple, scrubber dan cooler untuk produk kokas. Sketsa rotary kiln terlihat pada gambar berikut,

Basis : 1 hari operasi Entalpi pada 25 ºC ~ 0 kkal

PENGGERUSAN KARBONISASI ULANG/REKAR BONISASI PENCAMPURAN PEMBRIKETAN KARBONISASI Kokas serbuk -Ø < 20mesh 9.625 kg Q = 0 kkal Temp : 25 O C Kokas pengecoran 1.000 kg Q = 0kkal Temp : 25OC Kokas kasar Ø : 3-25 mm 12.030kg Q = 0 kkal Temp : 25 O C Batubara 24.000kg Q =0 kkal Temp : 25O C PENCAIR ASPAL Aspal curah, 1.375 kg Temperatur : 25O C Q = 0 kkal

Zat terbang Aspal, 1.000kg Temp : 600O C Q = 12.650 kkal Kokas pengecoran 10.000kg Q = 0 kkal Temp : 25OC Briket Kokas 11.000kg Q = 0 kkal Temp : 25O C Adonan Briket 11.000kg Q = 236.650 kkal Temp : 75O C Aspal cair 137,5 kg Q = 15.000kkal Temp : 75O C Kokas serbuk -Ø >20mesh, 2.400 kg Q = 0 kkal Temp : 25 O C Zat terbang, 12.000kg Temp : 600O C Q = 36 jt kkal

Gambar 5.9. Sketsa Rotary kiln 5.1.3.3.2. Hammer mill

Fungsi : menggerus kokas butiran menjadi serbuk kokas -20 mesh Spesifikasi :

Kapasitas : 1 – 2 ton/jam

Daya Motor : 7,5 HP

Putaran Motor : 1400 rpm

Diameter Partikel Output : < 20 mesh

Bahan Rangka : Baja Konstruksi

Output : Sistem statis

Feeding system : Screw Conveyor

Fungsi : menggerus butiran kokas menjadi serbuk kokas – 20 mesh

Gambar 5.10. Hammer mill

5.1.3.3.3. Pneumatic Conveyor

Fungsi : Memindahkan serbuk kokas dari hammer mill menuju hopper penampung serbuk kokas

Spesifikasi :

Siklon dan Kelengkapannya

- Sistem : Double siklon

- Tebal : Plat 3,8 mm

- Kapasitas : 1500 s/d 2000 kg/jam kokas halus (20 mesh)

- Diameter Siklon : 600 mm

- Blower : Ring blower 5,5 HP

Silo

- Tebal plat : Plat 3,8 mm

- Diameter silo : 1150 mm

- Flens diameter : 1250 mm, tebal plat 12mm

- Sistem pengeluaran : screw conveyor

- Motor : 2 Hp

- Kapasitas minimal : 1,5 ton

TAMPAK SAMPING

TAMPAK DEPAN TAMPAK ATAS

Gambar 5.11. Pneumatic Conveyor 5.1.3.3.4. Aspal Melter

Fungsi : Mengcairkan aspal Spesifikasi :

Rolling Conveyor : Dimensi : >ф Drum Aspal

Material : Stainless steel

Power : 1 HP

Air Heater : > 300oC

Oil Heater Tank : Kapasitas 150 Liter

Hydraulic Punch : >20 kg/cm2

Asphalt Bin : Kapasitas : 1306 kg (1.2 m3)

Dimensi : Ф = 1.30 m, h = 1 m

Kelengkapan :

Hot Oil Jacket

Delivery Pump

Gambar 5.12. Asphalt melter 5.1.3.3.5. Mixer

Fungsi : Mencampur serbuk kokas dengan aspal cair membentuk adonan briket. Spesifikasi Tipe : Vertikal

Daya Motor : 7,5 HP (minimal)

Putaran Motor : 1440 rpm

Gear Box : Rasio 1 : 50

Jenis Pengaduk : double roll

Pengeluaran Bahan Baku : model pintu dan tuas

Bahan Rangka : baja kontruksi

Kapasitas : 200 kg/bacth

5.1.3.3.6. Mesin Briket

Fungsi : mencetak adonan briket menjadi briket kokas type silinder

Spesifikasi :

- pencetakan sistem revolver pada tekanan 200kg/cm2.

- Sumber tekanan, pompa hidrolik

- Dimensi briket : diameter 4 inci, tinggi 4 inci,

5.1.3.3.7. Tunnel kiln

Fungsi : mengkarbonisasi briket kokas agar diperoleh kokas briket yang kuat sesuai

spesifikasi kokas pengecoran

Spesifikasi : bentuk, balok memanjang,

Dimensi : 1,2 x 1,2 x 10 meter

Dinding berupa plat besi dilapisi bata tahan api

Burner berupa siklo burner batubara – 30 mesh

Kapasitas : 1 ton per 4 jam,

Perlengkapan : lori rekarbonisasi, tempat briket kokas pada proses rekarbonisasi, dengan spesifikasi sebagai berikut :

Panjang Lori : 1,5 meter Rangka Lori : Besi kanal U-15

Roda : 4 buah dengan poros besi pejal

Pelapis : bata tahan api

Pondasi : pipa Gastable dengan rangka besi

Pipa Besi

Bahan : Tahan panas s.d. temperatur 1200ºC (Seamless schedule 40/Refractory

Steel)

Panjang : 120 cm

Diameter : 5 inch

Tutup

Tebal : Plat 4mm

Metoda : Dengan system pon (tanpa di las)

Bahan : SPCC

Pegangan : 2 buah kanan kiri,

Gambar 5.14. Lori rekarbonisasi

5.1.4. Kajian Ekonomi Global Skala Komersil Kapasitas 3.000 Ton Per Tahun

5.1.4.1. Potensi Permintaan Kokas Pengecoran

Pencarian data kebutuhan kokas pengecoran dilakukan di daerah Jawa Tengah sebagai salah satu sentra pengecoran logam dan di Kantor Badan Pusat Statistik di Jakarta untuk kebutuhan secara nasional. Data dari Propinsi Jawa Tengah menyatakan bahwa Nilai Produksi Industri Pengecoran Logam sebesar Rp.122.618.411.950,- dari output sebanyak 1.315 unit usaha. Sentra sentra pengecoran logam dan nilai produksi tersebut tercantum pada tabel 5.10.

Tabel 5.10. Data Industri Logam Jawa Tengah Tahun 2011 (Klaten, Kab. Tegal, Pati Dan Purbalingga)

No. Kab/Kota Jumlah

Unit Usaha Kebutuhan Bahan Baku (Ton / Bln) Nilai Produksi (Rp) Tenaga Kerja (Orang) 1 Kab. Klaten 270 6.471 31.841.070.000 4.006 2 Kab. Tegal 490 7.528 67.113.100.000 2.933 3 Kab. Pati 280 879 12.551.950.000 3.526 4 Kab. Purbalingga 275 1.778 11.112.291.950 918 Total 1.315 16.656 122.618.411.950 11.383

Kebutuhan kokas nasional dilacak dari data impor kokas ke Indonesia selama 14 tahun seperti tercatat dari kantor BPS. Data tersebut dapat dilihat pada Tabel 5.11. Data menunjukkan bahwa Impor kokas ke Indonesia terendah adalah sebesar 39.756.583 Kg

pada tahun 1998 dan tertinggi adalah sebesar 108.078.152 Kg pada tahun 1997, sedangkan rata-rata impor kokas selama 14 tahun adalah sebesar 61.493.358 Kg.

Tabel 5.11. Impor kokas

No. Tahun Jumlah, Kg

1 1997 108.078.152 2 1998 39.756.583 3 1999 51.744.399 4 2000 55.932.997 5 2001 75.095.330 6 2001 70.761.859 7 2003 60.173.998 8 2004 65.688.011 9 2005 54.186.945 10 2006 44.655.726 11 2007 52.974.657 12 2008 53.585.432 13 2009 59.528.451 14 2010 68.744.465

5.1.4.2. Potensi Bahan Baku dan bahan Bakar

Dalam rangka penerapan proses produksi pada skala komersil perlu dukungan cadangan bahan baku dan bahan bakar yang relatif cukup sehingga minimal dapat menjamin selama dua puluh lima tahun masa produksi. Berdasarkan data proses yang terkumpul, kualitas kokas pengecoran yang bermutu menghendaki kadar abu batubara hanya 5 % dan kadar sulfur total maksimal 1 %. Kualitas batubara tersebut telah cukup baik untuk bahan bakar dalam bentuk serbuk batubara. Berdasarkan data dari Direktorat Pembinaan Program Mineral dan Batubara, diperoleh cadangan batubara yang cocok dengan spesifikasi umpan pembuatan kokas adalah sekitar 1,9 milyar ton. Sebaran lokasi cadangan batubara tersebut tercantum pada tabel 5.12.

Tabel 5.12. Cadangan Bahan Baku Kokas Pengecoran

No Lokasi Cadangan, Juta ton Kualitas Abu, % Sulfur, % 1 Kalsel/Asam Asam 141 3,86 0,46 2 Kaltim/Kutai Timur 129 4,57 0,85 3 Kalsel/Hulu Sungai Selatan 303 2,1 0,11 4 Kaltim/Berau 370 1,0 0,1

5 Kalsel/Hulu Sungai Selatan 50 5 0,25 6 Kalsel/Tanah Bumbu 108 3,4 0,16 7 Kalsel/Tanah Laut 4 3,53 1,0 8 Kaltim/Berau 23 4,61 0,87 9 Riau/Pelalawan 32 2,38 0,22 10 Kalteng/Barito Utara 32 5 0,75 11 Sumsel/Musi Banyuasin 240 3,5 0,83 12 Sumsel/Musi Rawas 230 5 0,3 13 Kaltim/Kutai KN 13 3,9 0,4 14 Kaltim/Kutai Baru 5 4,5 0,4 15 Kalsel/Hulu Sungai Selatan 61 5 0,69 16 Kaltim /Bulungan 65 1,8 0,12

17 Jambi /Batang Hari 122 4,31 0,27

Jumlah 1.928 Juta Ton

5.1.4.3. Perhitungan Ekonomi Produksi Kokas Pengecoran

Untuk mengukur keberhasilan suatu kegiatan litbang pada umumnya diikuti penilaian kelayakan usaha secara komersial. Pada kegiatan pembuatan kokas pengecoran telah diperoleh beberapa parameter proses yang sudah dapat diterapkan secara komersial meskipun masih pada kapasitas terbatas. Perhitungan ekonomi dilakukan pada kapasitas 3.000 ton per tahun atau ± 10 ton per hari. Kapasitas tersebut merupakan kapasitas yang cukup ideal untuk memasok satu sentra industri pengecoran logam, seperti hasil survey pada tabel 5.11. Jenis dan harga peralatan yang digunakan merupakan masukan dari komunikasi dengan bengkel pembuat design peralatan utama.

Asumsi : harga batubara : ≈ Rp 460.000,-/ton

bahan pengikat briket kokas : aspal petroleum

bahan bakar : batubara serbuk – 30 mesh, menggunakan

pembakar siklon

5.1.4.3.1. Kebutuhan peralatan

Kebutuhan peralatan terlihat pada Tabel 5.13.

Tabel 5.13 Kebutuhan Peralatan Dan Pendukung Pembuatan Kokas

No Nama Alat Harga satuan Jumlah unit Harga Total

1 Tungku karbonisasi Loading station Rp 90.000.000,- Rp 1 unit 90.000.000,- Rotary kiln Rp 1.200.000.000,- Rp 1 unit 1.200.000.000,- Unloading station Rp 80.000.000,- Rp 1 unit 80.000.000,- Cooling down Rp 290.000.000,- Rp 1 unit 290.000.000,- Total 1.660.000.000,-