BAB II

LANDASAN TEORI

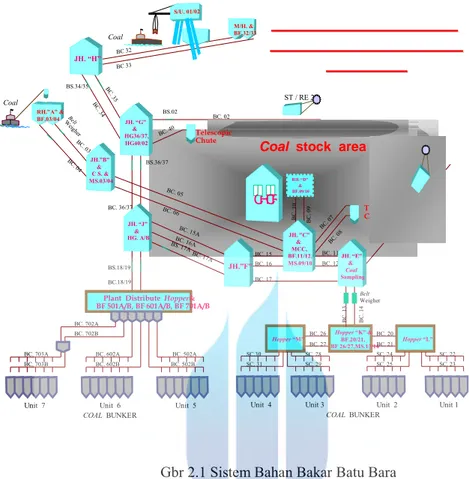

2.1Sistem Bahan Bakar Batubara

Bahan bakar batu bara pada PLTU batu bara adalah sebagai bahan bakar utama.Persediaan batubara ditampung dilapangan terbuka (Coal Stock Area) dan untuk melayani kebutuhan pembakaran di Boiler, batubara ditampung pada Bunker di tiap Boiler.

Pemasokan batubara dari Bunker menuju Burner ruang bakar dilakukan melalui Coal Pipe, Coal Feeder, dan Pulverizer.

Pengaturan dan pencatatan jumlah aliran batubara menuju Pulverizer dilakukan oleh Coal Feeder. Sedangkan untuk membawa bubuk batubara ke Burner, dihembuskan udara primer ke Pulverizer. Udara primer dihasilkan oleh Primary Air Fan (PAF) dan dipanaskan pada pemanas udara primer sehingga cukup untuk mengringkan bubuk batubara.

Gbr 2.1 Sistem Bahan Bakar Batu Bara

Gambar di atas adalah gambar sistem bahan bakar batu bara dimana aliran batu bara yang dimulai dari pasokan kapal dan tongkang sampai Bunker. Komponen nyang tedapat pada system terbut antara lain:

a. Coal Stock Area

Merupakan tempat penimbunan batubara sementara yang dikirim dari unloading area sebelum dilanjutkan ke Bunker power plant .Coal stock area ini dilengkapi Stacker Reclaimer, Telescopic Chute dan Under Ground Hopper b. Belt Conveyor (BC)

Belt Conveyor di dalam sistem bahan bakar batu bara merupakan peralatan yang sangat vital dan berfungsi untuk menstransmisikan batubara dari Unloading Area (Intake Hopper) sampai Coal Bunker (Power Plant).

Hopper “K” & BF.20/21, BF 26/27,MS.13/14 Hopper “L” Hopper “M” RH. “D” & BF.09/10

Plant Distribute Hopper& BF 501A/B, BF 601A/B, BF 701A/B

COAL BUNKER COAL BUNKER

Unit 7 Unit 6 Unit 5 Unit 4 Unit 3 Unit 2 Unit 1

Coal stock area

SC. 22 SC. 25 SC. 24 SC. 23 BC. 26 BC. 27 BC. 21 BC. 20 SC.30 SC. 31 SC. 29 SC. 28 ST / RE 2 Telescopic Chute Belt Weigher BC. 502B BC. 502A BC. 702B BC. 702A BC. 602B BC. 602A BC. 02 BC. 17 BC. 16 BC. 15 BC. 11 BC. 12 BC. 1 4 BC. 1 3 BC. 1 0 BC. 0 9 BC. 703A BC. 703B BS.18/19 Coal Coal JH. “H” JH. “G” & HG36/37, HG40/02 JH.”B” & C S. & MS.03/04 JH. “J” & HG. A/B JH.”F” JH. ”C” & MCC, BF.11/12, MS.09/10 JH. “E” & Coal Sampling CHCR Telescopic Chute M/H. & BF.32/33 RH.”A” & BF.03/04 BS.34/35 BS.02 BS.36/37

Kontruksi dari Belt ini berupa karet memanjang yang tidak terputus dengan lebar 1400 mm sampai 1.800 mm digulungkan diantara 2 buah Pulley yang terletak pada ujung Belt Conveyor. Konstruksi dari Belt Conveyor dapat dilihat pada gambar di bawah ini.

Gbr2.2 Rangkaian BeltConveyor sederhana

Bagian – bagian dari beltconveyor yaitu :

Belt Conveyor

Merupakan ban berjalan yang berfungsi untuk membawa material dan meneruskan gaya.

Motor

Berfungsi sebagai penggerak utama dari Belt Conveyor. Dalam pengoperasiannya dihubungkan dengan gearbox dan fluid coupling

Reducer

Peralatan yang menggandengkan sumber daya ke Pulley dan berfungsi mereduksi putaran dari motor agar putaran input dari motor dapat dikurangi.

Gbr2.3 Konstruksi Motor, Fluid Coupling dan Reducer

Idler

Idler adalah peralatan penyangga yang digunakan untuk menahan belt conveyor yang bermuatan maupun tidak bermuatan. Di PLTU dalam mentranportasikan batu bara menggunakan beberapa jenis Idler. Antara lain:

Carring Idler : Berfungsi untuk menjaga belt pada bagian yang berbeban atau sebagai roll penunjang ban bermuatan material. Posisi dari Carrying idler berada di atas conveyor table. Komposisinya terdiri dari 3 buah roll penggerak berbentuk V.

Impact Idler :posisinya persis di bawah chute. Pada bagian luarnya dilapisi dengan karet dan jarak antara satu sama lain lebih rapat dari carrying idler. Fungsinya untuk menahan belt agar tidak sobek/rusak akibat batu bara yang jatuh dari atas.

Return Idler : berada di bawah belt pada sisi balik conveyor. Komposisinya hanya terdiri dari 1 buah roll penyangga dan berfungsi untuk menyangga belt dengan arah putar balik.

Steeringidler :merupakan idler yang berfungsi untuk menjaga kelurusan belt agar tidak jogging (bergerak ke kiri/kanan).

Pulley

Pulley adalah sualtu alat mekanis yang digunakan sebagai pendukung pergerakan belt untuk menjalankan suatu kekuatan alur yang berfungsi mengantarkan daya. Beberapa jenis pulley antara lain :

Drive Pulley : merupakan pulley yang secara langsung atau tidak langsung terhubung dengan motor listrik dan dikopling dengan gearbox. Fungsinya untuk memutar belt. Posisi drive pulley tidak harus selalu di depan, bisa dipasang dimana saja yang dianggap memungkinkan

Take up pulley berfungsi untuk menjaga ketegangan belt. Take up pulley terhubung dengan counter weight.

Bend pulley : yang berfungsi untuk menikungkan atau membelokkan arah belt.

Head pulley : berada pada ujung depan conveyor. Tidak semua headpulley dapat dipakai sebagai drivepulley . headpulley yang tidak dapat dihubungkan dengan drivepulley tidak dapat disebut sebagaidrivepulley .

Snub pulley : digunakan untuk memperbesar sudut llitan kontak antara pulley dengan belt. Biasanya Snubpulley terletak di dekat drivepulley .

Tail pulley : berada di sisi belakang conveyor. berfungsi untuk memutar kembali beltconveyor menuju ke arah drivepulley .

Counter weight (grafity take up pulley )

Merupakan pemberat yang terhubung dengan take uppulley yang berfungsi untuk memberi/menjaga ketegangan belt.

Cleaning Device :adalah peralatan untuk membersihkanbeltdari material yang menempel di belt. Beberapa tipe dari alat ini antara lain :

Belt Scrapper : pembersih ini biasanya dipasang pada sisi discharge

pulley, berfungsi membersihkan belt sisi kembali, sesuai fungsinya dapat digunakan type double blade scrapper maupun type single blade scrapper.

Rubber Skirt (Skirt Board) berfungsi untuk mencegah terjadinya tumpahan material pada sisi pengisian.Bila jarak antara belt dengan rubber skirt terlalu renggang, rubberskirt bisa disetel dan penyetelan jarak ini tidak boleh lebih dari 1 mm dari belt.

Plough Scrapper : berfungsi untuk membersihkan material yang tertumpah pada arah balik belt. Biasanya terdiri dari primary dan v-ploughscrapper.

c. Belt Feeder dan Apron Fedeer

Belt Feeder dan Apron Feder yang berfungsi untuk mengalirkan batubara yang berasal dari suatu hopper ke beltconveyor melalui chute untuk dikirim ketempat yang dikehendaki. Belt/Apron Feeder ini mempunyai jarak penghantaran yang relatif pendek. Kapasitas maksimum beltFeeder tergantung dari kapasitas beltconveyor yang mengikutinya, dan kecepatannya dapat diatur sesuai dengan aliran batubara yang dibutuhkan.

Media pembawa batubara pada Belt Feeder berupa Belt dan apron Feeder berupa plat besi yang disusun sedemikianrupa membentuk sabuk berjalan.

Gbr 2.4 Belt Feeder dan Apron Feeder

Gambar di atas adalah gambar Belt Feeder dan Apron Feder yang dipakai di beberapa pembangkit PLTU batu bara.

d. Stacker / Reclaimer (ST/RE)

Peralatan ini digunakan untuk penimbunan (stacking) dan pengerukan (reclaiming) batubara di stock area tertentu. Peralatan ini terdiri dari:

- Bucket Whell yang ditempatkan pada ujung/akhir Boom conveyor

system yang berfungsi untuk mengeruk (reclaime) batubara pada stock area dengan cara berputar.

- Boom Conveyor yang berfungsi untuk menyalurkan batubara ke stock

area (stacking) atau menyalurkan batubara yang curah dari Bucket Wheel ke conveyor berikutnya. PosisiBoomConveyor bias digerakan ke kiri/kanan (Slewing) dank e atas/bawah (Luffing).

- Elevating Conveyor berfungsi untuk menyalurkan batubara dari

conveyor sebelumnya ke Boom Conveyor hanya pada saat penimbunan.

- Gantry System berfungsi untuk menopang seluruh sistem ST/RE

sehingga dapat bergerak (mobile) pada jalur (rell) yang sudah ditentukan.

e. Ship Unloader (S U)

Adalah suatu peralatan yang digunakan untuk pembongkaran batubara dari kapal yang tidak mempunyai peralatan bongkar sendiri (Non Self Unloading) peralatan ini dilengkapi dengan Grab (Bucket) dengan kapasitas bongkar 1750 ton/jam masing-masing Ship Unloader

Gbr 2.6 Ship Unloader f. Telescopic Chute

Merupakan tempat pembongkaran batu bara dalam keadaan darurat. Dilengkapi dengan corong untuk mencegah debu batubara berterbangan saat pembongkaran.

Peralatan ini bisa naik secara otomatis jika level batu bara di bawahnya sudah mempunyai jarak sesuai setting tertentu.

Gbr 2.7 Telescopic Chute g. Juction House

Pengaturan arah aliran tersebut dilakukan disuatu bangunan yang memuat alat pemindah arah aliran yang pengendaliannya dapat dikendalikan dari Control Room Coal handling (CHCR). Pengaturan dilakukan dengan cara mengatur posisi dari Diverter Gate/ Isolating Shutle yang terdapat pada peralatan pemindah aliran. Bangunan ini dikenal dengan nama Junction House

Hopper Conveyor Kap al Juction House Conveyor sistem Gbr 2.8 Juction House

h. Shuttle/ Feed Adjuster (FA)

Shuttle/FA adalah suatu alat yang berfungsi untuk merubah arah curah batubara pada chute yang berbeda di conveyor tertentu.dipindahkan pada dua posisi pilihan, untuk diteruskan ke conveyor yang berada di outlet chute sesuai dengan kebutuhan operasional.

i. Hopper

Peralatan yang berfungsi untuk menampung batu bara sementara dengan kapasitas tertentu pada system conveyor.

Gbr 2.9 Hopper j. Isolating Shutle (IS) / Diverter Gate (DG)

Adalah suatu peralatan untuk mindahkan aliran batubara dari arah yang satu ke yang lainnya pada suatu chute. Diverter Gate ini mempunyai dua posisi pada sisi pengeluaran, dan tidak boleh dipindahkan pada saat ada aliran batubara.

Gbr 2.10 Diverter Gate

k. Tripper (TR) dan Scraper Conveyor (SC)

Tripper adalah suatu peralatan untuk mengarahkan curahan batubara dari Plant Distribute Hopper ke Bunker melalui belt conveyor. Sedangkan Scrapper conveyor adalah peralatan untuk memasukkan batu bara ke dalam Bunker dengan sistem rantai (T-Plate) melalui sillo gate.

l. Silo Gate

Berfungsi untuk mengatur jumlah batubara yang masuk ke Bunker pada sistem Srcapper Conveyor

j. Coal bungker

Merupakan sarana penampung (storage) sementara batu bara untuk memasok kebutuhan ketel / boiler. Kapasitas bungker umumnya dirancang agar dapat memasok kebutuhan boiler selama beberapa jam. Tapa ada tambahan pemasokan batu bara kebunker. Setiap unit PLTU umum nya memiliki beberapa buah Bunker dimana setiap Bunker melayani sebuah penggiling batubara (Pulverizer)

Setiap bungker dilengkapi level indikator untuk engetahui level batubara didalam bunker. Dimulut bagian bawah Bunker dipasang “dishcharge isolating gate / bin gate” yang berfungsi untuk memblokir aliran batubara dari bunker.Pada beberapa jenis Bunker juga dilengkapi dengan penghembus udara atau vibrator yang berfungsi untuk mencegah menempenya batubara pada dinding bungker, yang lebih umum dikenal dengan chanelling.

Chanelling merupakan salah satu masalakah yang terjadi pada bunker. Masalah lain yang juga terjadi adalah kebakaran dan penyumbatan. Untuk menanggulangi kebakaran, Bunker dilengkapi dengan system pemadam berupa deluge atau CO2. Penyumbatan sering terjadi terutama ketika batubara dalam keadaan basah .pengoperasian vibrator yang lebih intensif cukup dapat diandalkan untuk mengatasi masalah ini.

k. Coal Feeder

Coal Feeder berfungsi untuk mengatur jumlah batu bara yang masuk ke Pulverizer. Jumlah batu bara yang masuk ke Pulverizer berubah-ubah sesuai dengan beban Pulverizer tiap unit pembangkit. Oleh karena itu, output Coal pun berubah-ubah sesuai kebutuhannya.

Pengaturan output Coal Feeder dapat dilakukan dengan dua cara yaitu dengan motor penggerak yang putarannya dapat diatur (variable speed motor) atau motor putaran tetap dilengkapi dengan variable speed drive.

Gbr 2.12CoalFeeder

Komponen Utama Coal Feeder a. Motor Drive

Sebagai penggerak Belt Feeder Conveyor dalam mentransportasikan batu bara ke Pulverizer

b. CoalFeeder Oulet Gate

c. Belt Feeder

Sebagai media transportasi batu bara d. Cleanout Conveyor

Conveyor untuk membersihkan batubara yang terbuang dibawah Belt Feeder, setelah itu di buang ke Pulverizer

e. SpeedController dan LoadCell

Perangkat microprocessor untuk mengatur kecepatan laju Belt Feeder dan menghitung jumlah batubara yang di transportasikan ke Pulverizer

f. Scraper Conveyor

Conveyor untuk membersihkan batubara yang terbuang dibawah Belt Feeder, setelah itu di buang ke Pulverizer

l. Coal Pulverizer

Pulverizer / penggiling batubara berfungsi untuk menggiling bongkahan batu bara menjadi serbuk halus (PF) agar lebih mudah bercampur dengan udara pembakaran didalam boiler sehingga proses pembakaran sempurna akan berlangsung dengan cepat.

Setiap power plant mempunyai cara untuk menentukan tipe Pulverizer. Jika dilihat dari putaranya mill Pulverizer di bagi menjadi tiga, yaitu : High Speed Mill Pulverizer, Medium Speed Mill Pulverizer, LowSpeed Mill Pulverizer.

Gbr 2.13Pulverizer

Komponen Utama Pulverizer antara lain : a. Pyrite System:

Sistim ini dilengkapi dengan upper gate,lower gate dan hopper,kondisi normal operasi dengan sistem pnemumatic operated, dimana upper gate posisi open sehingga pyrite upper gate masuk kehopper.

Apabila pyrite hopper terindikasi penuh, maka operator harus mengeluarkan pyrite dalam hopper,

Hal-hal yang harus diperhatikan oleh operator, memonitor kondisi kelancaran sistim pyrite pada Pulverizer tsb.

Bahaya yang timbul jika pyrite terakumulasi kedalam Pulverizer dapat menyebabkan kerusakan pada pyrite system dan yoke.

b. Throat Ring :

Berpungsi sebagai saluran pengarah udara primer menuju ruang penggilingan didalam Pulverizer dan juga untuk mengalirkan serbuk batu bara (Finenes) menuju burner yang masuk keruang bakar boiler utama.

Masing-masing throat ring terbuat dari carbon steel. c. Roll Wheel Assembly:

Merupakan penggiling batubara dengan GRS pada Pulverizer Terbuat dari material yang tahan gesekan (VAM – 20). Setiap Pulverizer memiliki tiga buah roll wheel assembly.

d. Pressure Frame :

Merupakan rangka pada Intermediate Housing Pulveriser yang memiliki pegas, dan berpungsi untuk menahan dan menjaga posisi roll whell tetap pada Grinding Ring Segement( GRS ).

e. Sistem Minyak Pelumas ( Lube oil system ):

Adalah suatu media yang dapat menimbulkan sifat mulus/licin pada permukaan yang saling bersinggungan atau bergerak relatip satu dengan yang lainnya.selain dapat pula meredam getaran dan mengurangi gesekan/keausan, juga dapat mencegah timbul korosi serta mendinginkan bagian yang bergerak.

f. Motor Drive :

Berfungsi sebagai penggerak untuk memutar gear drive. g. Gear Drive :

Berfungsi untuk meneruskan putaran motor yang sebelumnya ditransformasikan oleh tiga tingkat gear reduksi dari kecepatan tinggi (putaran motor 985 RPM). Diturunkan menjadi putaran rendah (putaran yoke dan grinding ring seigment).

h. Seal Air :

Merupakan udara perapat yang diperuntukan ke tiga lokasi pada rollwheel, yoke dan Coal Feeder.

Pada area yokeseal air ini untuk menjaga kebocoran serbuk batu bara (fineness) atau Coal dust dari grinding zone ke atmosfir.

i. Classifier :

Merupakan Adjustable Inlet Vane yang bertujuan mengatur serbuk batubara (fineness) keluar dari Pulverizer (Mill). Classifier juga bertugas sebagai cyclone separator untuk mengembalikan partikel batu bara yang masih mempunyai berat (batubara yang tidak tergerus), dengan beratnya sendiri akan terjatuh kembali kearea grinding zone.

Serbuk batubara (fineness) yang telah halus kelenbutannya 200 mesh. j. Row Coal Pipe :

Pipa laluan batubara yang tersambung/disuplay dari CoalFeeder, menuju ke tengah-tengah tophousingPulverizer (Mill).

k. Swing Valve :

Berfungsi sebagai penutup cepat (shutoffValve), untuk menghentikan laju aliran batubara (fineness) kedalam ruang bakar boiler pada saat terjadi gangguan di Pulverizer (Mill), dalam hal ini milltrip atau stopmill.

l. Coalpipe :

Pipa laluan serbuk batubara (fineness) hasil proses penggilingan didalam Pulverizer, menuju ruang bakar boiler utama, yang dihembuskan atau ditansformasikan oleh udara primer.

2.2Sistem CoalFeeder dan Pulverizer

Gbr 2.14 Sistem Coal Feeder & Pulverizer

PLTU suralaya mempunyai mempunyai 7 unit pembangkit yang di klasifikasikan berdasarkan kemampuan daya pembangkitan

nya. Yang pertama adalah unit 1-4 dengan kemampuan pembangkitan daya masing - masing unit 400 MW dan yang kedua adalah unit 5-7 dengan kemampuan pembangkitan daya nya masing – masing 600 MW. Yang akan penulis bahas pada tugas akhir ini adalah PLTU Suralaya Unit 1-4.

Pada sistem CoalFeeder dan Pulverizer Pada PLTU suralaya unit 1-4, masing unit dilengkapi dengan 5 sistem CoalFeeder dan Pulverizer dimana sistem ini terdiri dari Coal bunker, CoalFeeder dan Pulverizer. Pola operasi sistem ini pada satu unit pembangkit adalah 4 sistem operasi dan 1 sistem standby.Oleh karena itu, satu sistem mempunyai maximum continuous rate sebesar 100 MW.sistem yang standby akan dioperasikan apabila satu sistem mengalami

gangguan yang mengharuskan memberhentikan operasi nya dan apabila dengan 4 sistem operasi, pembebanan pembangkit kurang dari 400 MW (Load Maximum).

2.2.1 CoalBunker

Seperti telah di jelaskan di atas, CoalBunker berfungsi untuk menampung batubara sementara untuk kebutuhan pasokan pembakaran di burner ruang bakar boiler.

Spesifikasi CoalBunker yang ada di PLTU suralaya unit 1-4 adalah : a. CoalBunker

Number Furnished : 5 per unit

Manufacturer : Hitachi Zosen

Type : 7.500 mm D x 13.500 mm H (10 mm Thickness mild Steel plate& Stainless Steel internal liner)

Conical Section : 6.000mm H

Outlet at the Bottom : 920 mm D (Stainless steel)

Capacity : 510 ton (lignite with a

density of 760Kg/cm3)

Sensor type : Ultra sonic

b. Vibrators

Manufacturer : Mikasa

Type : MKV, Self Vibrating

Motor Power : 750 Watt

Vibrating frequency : 2.850 VPM

Line Power : 380 V / 3 Phase / 50 Hz

Insulation : Class B

Gbr 2.15 Coal Bunker

Gbr 2.16Gravimetrics Coal Feeder STOCK

Kebutuhan Batu Bara untuk pembakaran di Boiler dipasok dan diukur oleh Coal Feeder. Di PLTU Suralaya Unit 1-4, Coal Feeder yang dipakai untuk kebutuhan pasokan dan pengukuran batu bara ke boiler adalah Gravimetrics Coal Feeder STOCK 195. Kecepatan putaran Coal Feeder ini di tentukan oleh kebutuhan beban tiap pembakaran dan kualitas baru bara yang ada pada Coal Feeder.

Spesifikasi Gravimetrics Coal Feeder STOCK 195:

Maximum Capacity : 76,2 Tons / Hour (1251 RPM)

Minimum Capacity : 12 Tons / Hour (125 RPM)

RPM :1260

Make : U.S Motors

Insulation Motor : Class F

Max Ambient : 40 oC (80 oC Rise)

Voltage : 380 V / 3Ph / 50 Hz

Full Load Current : 6,4 A

Clutch & Insulation Gen : Epoxi Encap

Maximum Clutch Current : 2,4 A (VDC)

Clean Out Conveyor Motor:

Power : 0,1862 KWatt

RPM :1425

Make : G.E

Insulation Motor : Class B

Max Ambient : 40 oC (80 oC Rise)

Voltage : 380 V / 3Ph / 50 Hz

Full Load Current : 0.65 A

2.2.3 Pulverizer MPS-85 NR

Pulverizer di PLTU Suralaya Unit 1-4 berfungsi sebagai penggiling batu bara sebelum dibakar di ruang bakar boiler, batu bara digiling dengan tingkat kehalusan mencapai 200 mesh. TiapPulverizer dapat menggiling batubara sampai 63 Ton / jam untuk AverageCoal dan 59,5 Ton / jam untuk Worst Coal.

Motor type : Squirrel Cage Induction Motor

Number of Motor : 5 per Boiler unit

Power input : 522 KW

Line : 6 KV / 3 Phase / 50 Hertz

Line Current : 68 Ampere

Speed : 985 RPm

Rotating : CCW

Temperature Rise by RTD at Full Load : 80 oC

Temperature Ambient : 50 oC

Service Factor : 1.15

Insulation : Class F

Duty : Continuous 24 Hour

Starting : Direct on-line

Maximum Inrush Current : 408 Ampere

Gbr 2.17Pulverizer MPS-85 NR

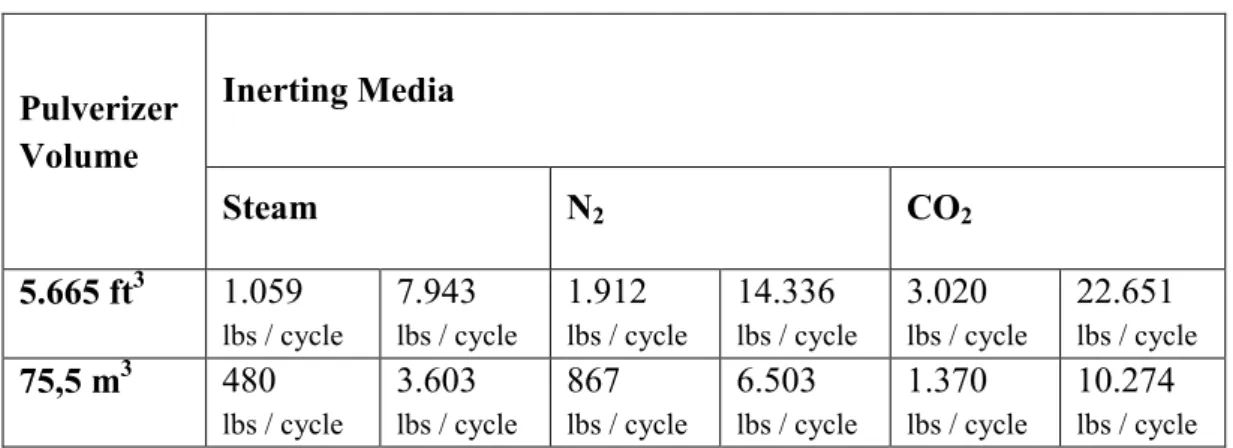

2.2.4 Clearing Pulverizer System

Clearing Pulverizer System adalah sistem pembersihan Pulverizer setelah mengalami trip.Clearing ini bertujuan untuk mengikat combustablegas yang ada di ruang giling Pulverizer dan membersihkan Pulverizer dari batubara yang tersisa dalam Pulverizer.

Media yang dipakai dalam melakukan clearing adalah air / waterwash dan inertingsteam yang berasal dari auxiliarysteamsystem dengan tekanan 8-10 kg/cm2.

Pulverizer Volume

Inerting Media

Steam N2 CO2

5.665 ft3 1.059

lbs / cycle 7.943 lbs / cycle 1.912 lbs / cycle 14.336 lbs / cycle 3.020 lbs / cycle 22.651 lbs / cycle 75,5 m3 480 lbs / cycle 3.603 lbs / cycle 867 lbs / cycle 6.503 lbs / cycle 1.370 lbs / cycle 10.274 lbs / cycle Tabel 2.1 Tabel Pemakaian Inerting Steam per menit

2.3Dasar Logic dan Sequence

Pada sistem pengendalian suatu sistem terutama pengendalian peralatan di industri yang telah mempunyai automasi selalu mengoperasikan peralatan tersebut menggunakan logic dan sequence yang bertujuan untuk keselamatan dan keamamnan personil operator mauoun peralatan itu sendiri.

2.3.1 Definisi Logic dan Sequence

Logic atau logika menurut bahasa adalah sesuatu yang dapat diterima oleh akal.Namun logic yang dimaksud disini adalah logika yang lazim digunakan dalam dunia keteknikan.

Selanjutnya logika tersebut dapat diimplementasikan dalam bentuk simbol yang dikenal dengan simbol gerbang logika (logic gate).Simbol-simbol tersebut tidak menjelaskan bagai mana bentuk alat itu, melainkan hanya menyatakan fungsinya.

Sequence menurut pengertiannya adalah urutan-urutan, dalam hal ini urutan-urutan menjalankan atau memberhentikan suatu peralatan pada suatu proses di dalam power plant/industry. Menjalankan (Start-Up) maupun memberhentikan (Shut-Down)suatu peralatan yang diatur sedemikian rupa, sehingga tiap-tiap peralatan telah disesuaikan dengan syarat-syarat yang telah dipenuhi

Pengendalian sejumlah peralatan tersebut pada berbagai macam proses dapat dikenal melalui sistem logika dan sequensial yang mengendlikan urutan saat start-up maupun shutdown, dan sekaligus di dalam sistem tersebut juga mengandung fungsi pengamanan saat sedang operasi.

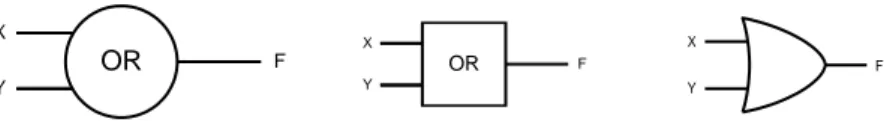

2.3.2 Diagram Gerbang Logika (Logic Gate)

Simbol-simbol rangkaian logika ini menggunakan logika suatu diagram yang dipakai sebagai dasar sisitem logika yang hanya dijelaskan dengan menyusun blok-blok logika. Blok-blok logika ini diimplementasikan dalam bentuk gerbang-gerbang logika, dimana gerbang-gerbang ini digunakan sebagai pengganti kata-kata dalam mencapai kesimpulan-kesimpulan logika berdasarkan pada manipulasi huruf-huruf dan lambang-lambang logika.

Berikut beberapa dasar gerbang logika: a. Gerbang OR

Gerbang OR ini merupakan gerbang “salah satu atau semua”, dimana keluaran terjadi apa bila salah satu atau salah semua ada (hadir), dan di simbolkan seperti gambar di bawah:

Gbr 2.18 Simbol Gerbang Logika OR X Y F 0 0 1 1 0 1 0 1 0 1 1 1

Tabel 2.2Diagram Kebenaran Gerbang OR

b. Gerbang AND

Simbol dari AND gate (gerbang AND) seperti diperlihatan di bawah, yang menyatakan suatu gerbang akan memberikan keluaran hanya apabila semua masukan ada (hadir).

Gbr 2.19 Simbol Gerbang Logika AND

X Y AND F F X Y & F X Y OR F X Y X Y F OR F X Y

X Y F 0 0 1 1 0 1 0 1 0 0 0 1

Tabel 2.3 Diagram Kebenaran Gerbang Logika AND

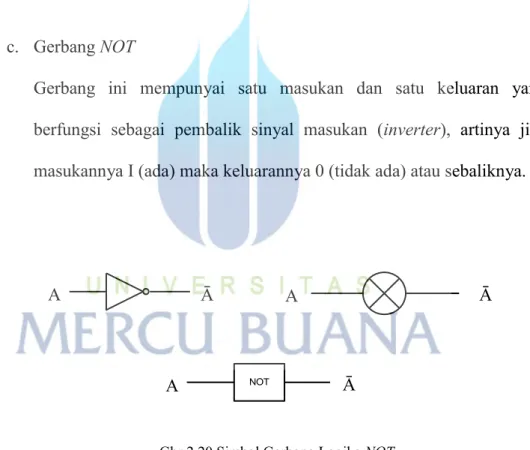

c. Gerbang NOT

Gerbang ini mempunyai satu masukan dan satu keluaran yang berfungsi sebagai pembalik sinyal masukan (inverter), artinya jika masukannya I (ada) maka keluarannya 0 (tidak ada) atau sebaliknya.

Gbr 2.20 Simbol Gerbang Logika NOT A Ā

1 0

0 1

Tabel 2.4 Diagram Kebenaran Gerbang NOT

A Ā

Ā

Ā

A NOT

2.4Derating

Derating adalah kondisi dimana terjadi ketika daya keluaran (MW) suatu unit pembangkit listrik kurang dari DMN (Daya Mampu Netto). Derating digolongkan menjadi beberapa kategori yang berbeda. Derating dimulai ketika unit tidak mampu untuk mencapai 98% DMN dan lebih lama dari 30 menit. Kapasitas yang tersedia didasarkan pada keluaran unit dan bukan pada instruksi dispacth. Derating berakhir ketika peralatan yang menyebabkan derating tersebut kembali normal, terlepas dari apakah pada saat itu unit diperlukan sistem atau tidak.

Dibawah ini adalah klasifikasi derating, antara lain:

a. PD (Planned Derating) : adalah derating yang dijadwalkan dan durasinya sudah ditentukan sebelumnya dalam rencana tahunan/bulanan pemeliharaan pembangkit. Derating berkala untuk pengujian, seperti test klep turbin mingguan, bukan merupakan PD, tetapi MD.

b. PDE (Planned Derating Extension): adalahperpanjangan waktu dariderating PD

c. MD ( Maintenance Derating):adalah derating yang dapat ditunda melampaui akhir periode operasi mingguan (Kamis, pukul 24:00 WIB) tetapi memerlukan pengurangan kapasitas sebelum PO berikutnya.

d. MDE (Maintenance Derating Extension): adalah suatu pemeliharaan yang derating perpanjangan dari MD. Semua pekerjaan sepanjang MDE adl bagian dari lingkup pekerjaan MD dan semua perbaikan ditentukan sebelum rencana derating mulai.

e. DE (Derating Extension):adalah perpanjangan dari PD atau MD yg melampaui tanggal penyelesaian yang diperkirakan.

DE hanya digunakan apabila lingkup pekerjaan awal memerlukan waktu lebih untuk menyelesaikan pekerjaannya dibanding waktu yang telah dijadwalkan. DE tidak digunakan dalam kejadian dimana ada keterlambatan atau permasalahan tak diduga diluar lingkup pekerjaan awal sehingga unit tersebut tidak mampu untuk mencapai beban penuh setelah akhir tanggal PD yang ditentukan.

DE harus mulai pada waktu (bulan/hari/jam/menit) saat PD direncanakan berakhir.

f. FD (Force / Unplanned Derating) : adalah Derating yang tidak direncanankan.

FD1 (D1)— Immediate:adalah derating yang memerlukan penurunan kapasitas segera (tidak dapat ditunda).

FD2 (D2) — Delayed:adalah derating yang tidak memerlukan suatu penurunan kapasitas segera tetapi memerlukan penurunan (dapat ditunda) dalam waktu enam jam.

FD3 (D3) — Postponed:adalah derating yang dapat ditunda lebih dari enam jam.

2.5Coal Plugging

Coal Plugging adalah kondisi terhentinya aliran batubara pada peralatan sistem Coal Feeder dan Pulverizer dikarenakan penyumbatan aliran batubara pada sistem tersebut.

Plugging terjadi karena kualitas batu bara yang kurang baik dan cenderung basah. Oleh sebab itu, batu bara hanya menepel pada dinding media aliran batu bara.

Pada sistem Coal Feeder dan Pulverizer, Coal Plugging di bagi dua jenis yaitu: a. Outlet Bunker / Inlet Coal Feeder Plugging

Plugging ini terjadi pada lokasi antara Coal Bunker dan Coal Feeder tepatnya di pipa penyalur batubara yang mengarah Coal Feeder. Apabila terjadi plugging di lokasi ini, maka pada panel TAMB (Temperature Annuciator Monitoring Board) akan muncul Alarm “No Coal on Belt” yang mengindikasikan bahwa tidak ada nya batubara pada beltCoalFeeder.

Plugging pada outlet Bunker / inlet CoalFeeder diklasifikasikan menjadi dua jenis yaitu:

Plugging Ringan

Yaitu pluging yang bisa langsung ditanggulangi oleh operator lokal dengan hanya menggungakan vibrator yang ada pada CoalFeeder.

Plugging Berat

Yaitu plugging yang tidak bisa langsung ditanggulangi oleh operator lokal sehingga harus membongkar outlet bungker dengan menggunakan special tools.

Gbr 2.21 Lokasi Coal Plugging pada Inlet Coal Feeder / Outlet Bunker

b. Outlet CoalFeederPlugging

Plugging ini terjadi pada lokasi antara Coal Feeder dan Pulverizer tepatnya sebelum Coal Feeder outlet gate.Apa bila terjadi plugging di lokasi ini, maka pada panel TAMB (Temperature Annuciator Monitoring Board) akan muncul Alarm “CoalFeeder Outlet Plugged” yang mengindikasikan bahwa terjadi penumpukan batubara pada area Coal Feeder outlet gate. Penanggulangan plugging ini, sistem Coal Feeder dan Pulverizer harus dalam keadaan tidak

beroperasi karena dalam penanggulangan ini semua main hole Coal Feeder akan dibuka.

Gbr 2.22 Lokasi Coal Plugging pada Outlet Coal Feeder