5 MARET 2008 – 26 MARET 2008

SISTEM PENGUKURAN KUANTITAS BATUBARA

PADA INSTALASI PENYALURAN BAHAN BAKAR

diajukan oleh

1. Amir Faisal (05/186877/TK/30966) 2. Ari Kristianto (05/189695/TK/31137)

Program Studi : Fisika Teknik

kepada

Jurusan Teknik Fisika Fakultas Teknik Universitas Gadjah Mada

Yogyakarta

ii

LAPORAN KERJA PRAKTEK

PT. INDONESIA POWER

UNIT BISNIS PEMBANGKITAN SURALAYA

5 MARET 2008 – 26 MARET 2008

SISTEM PENGUKURAN KUANTITAS BATUBARA

PADA INSTALASI PENYALURAN BAHAN BAKAR

Diajukan oleh,

1. Amir Faisal (05/186877/TK/30966) 2. Ari Kristianto (05/189695/TK/31137)

Telah disetujui oleh :

Pembimbing, Ketua Jurusan,

Dr. Alexander Agung, S.T., M.Sc. Dr.-Ing. Sihana

iii

KATA PENGANTAR

Puji dan syukur kami panjatkan atas kehadirat Allah Subhanahu Wata’ala atas segala limpahan berkat dan rahmat-Nya sehingga penulis dapat menyelesaikan kerja praktek dan dapat menyusun laporan pelaksanaan kerja praktek dengan judul “Sistem Pengukuran Batubara pada Instalasi Penyaluran Bahan Bakar” di PT. Indonesia Power Unit Bisnis Pembangkitan Suralaya. Laporan ini disusun sebagai hasil akhir kerja praktek yang dilaksanakan mulai tanggal 5 Maret 2008 sampai dengan 26 Maret 2008.

Laporan Kerja Praktek ini disusun sebagai salah satu syarat yang harus dipenuhi untuk menyelesaikan Program Studi S1 pada Jurusan Teknik Fisika Fakultas Teknik Universitas Gadjah Mada. Melalui kerja praktek ini penulis dapat melihat langsung dunia kerja.

Selama proses pelaksanaan Kerja Praktek, penulis banyak mendapatkan bantuan dan dukungan dari berbagai pihak. Dalam kesempatan ini, penulis ingin mengucapkan terimakasih kepada yang telah membantu pelaksanaan dan penyususnan Laporan Kerja Praktek ini, khususnya kepada :

1. Ir. Tulus Ruseno, M.T. selaku PJH General Manager PT. Indonesia Power UBP Suralaya.

2. Ir. Aksin Sidqi selaku Deputi General Manager Pengelolaan Batubara PT. Indonesia Power UBP Suralaya.

3. Ridwan Suwarno, SE. selaku Deputi General Manager Bidang Umum PT Indonesia Power UBP Suralaya.

iv

4. Drs. Rusno, MM. selaku manajer SDM PT Indonesia Power UBP Suralaya.

5. Suharto, BS. selaku SPS PSDM PT Indonesia Power UBP Suralaya. 6. Tatang Sumarno selaku PSK SDM PT Indonesia Power UBP Suralaya,

yang selalu memberikan nasehat–nasehat yang sangat bermanfaat bagi penulis.

7. Andi Adam, ST., SE. Manajer Coal PT Indonesia Power UBP Suralaya. 8. Bapak Ht. Simarmata selaku Supervisor Senior Pemeliharaan Instalasi

Bahan Bakar PT Indonesia Power UBP Suralaya.

9. Bapak Soleman Hasan selaku Supervisor Pemeliharaan Kontrol dan Instrumen Instalasi Bahan bakar PT Indonesia Power UBP Suralaya, yang selalu memberikan bimbingan, pengarahan, pengalaman, dan ilmu-ilmu bagi penulis.

10. Bapak Ade Sudrajat, Ade Fitriyana, Agus Budi Cahyono, Agus Tresna, Trisno W., Nasrudin, dan Hendra selaku teknisi Kontrol dan Instrumen Instalasi Bahan Bakar PT Indonesia Power UBP suralaya yang selalu menemani penulis dan membuat suasana sehari-hari penuh canda tawa di bengkel selama kerja praktek ini.

11. Dr.–Ing. Sihana, selaku Ketua Jurusan Teknik Fisika Universitas Gadjah Mada.

12. Dr. Alexander Agung, S.T., M.Sc. selaku pembimbing kerja praktek penulis di Jurusan Teknik Fisika Universitas Gadjah Mada.

v

13. Dosen-dosen di Jurusan Teknik Fisika yang telah memberikan ilmu-ilmu yang bermanfaat bagi penulis.

14. Ibu Amrih dan Ibu Tati yang telah banyak membantu dalam urusan administrasi sehingga penulis dapat menyelesaikan kerja praktek ini. 15. Rekan-rekan PKL Periode 6 Februari – 27 Februari 2008 (Abdi, Herdi,

Yudha, Candra, Adi, Andi, Lani, Fitri, dan Vina).

16. Teman-teman Fisika Teknik angkatan 2005 Universitas Gadjah Mada. 17. Pak Deden, Pak Andi, dan Abdi yang telah menemani penulis selama di

Wisma Melati.

Penulis dengan senang hati menerima saran dan kritik dari segenap pembaca demi perbaikan dan penyempurnaan Laporan Kerja Praktek ini. Semoga pengetahuan ini berguna bagi kita semua khususnya dalam dunia ilmu pengetahuan, enjiniring, perusahaan, serta pembaca pada umumnya.

Suralaya, 18 Maret 2008

vi

DAFTAR ISI

HALAMAN JUDUL... i

HALAMAN PENGESAHAN ... ii

KATA PENGANTAR ... iii

DAFTAR ISI ... vi

DAFTAR TABEL ... x

DAFTAR GAMBAR ... xi

DAFTAR LAMPIRAN ... xiii

BAB I PENDAHULUAN ... 1

I.1. Latar Belakang ... 1

I.2. Waktu dan Lokasi Kerja Praktek ... 3

I.3. Maksud dan Tujuan Kerja Praktek ... 5

I.4. Batasan Masalah ... 5

I.5. Metodologi Penyusunan ... 5

I.6. Sistematika Penyusunan ... 6

BAB II PROFIL PT. INDONESIA POWER ... 8

II.1. Pendahuluan ... 8

II.2. Sejarah dan Perkembangan PT. Indonesia Power ... 10

II.3. Visi, Misi, Motto, Tujuan, dan Paradigma PT. Indonesia Power .... 12

vii

II.3.2. Misi ... 14

II.3.3. Motto ... 14

II.3.4. Tujuan ... 14

II.3.5. Paradigma ... 15

II.4. Budaya Perusahaan, Lima Filosofi Perusahaan, dan Tujuh Nilai Perusahaan PT. Indonesia Power (IP-HaPPPI) ... 15

II.4.1. Budaya Perusahaan ... 15

II.4.2. Lima Filosofi Perusahaan ... 15

II.4.3. Tujuh Nilai Perusahaan PT. Indonesia Power (IP-HaPPPI) ... 16

II.5. Sasaran dan Program Kerja Bidang Produksi ... 17

II.6. Makna Bentuk dan Warna Logo ... 18

II.6.1. Bentuk ... 18

II.6.2. Warna ... 19

II.7. Unit Bisnis Pembangkitan Suralaya ... 20

II.7.1. Sejarah UBP Suralaya ... 20

II.7.2. Lokasi PLTU Suralaya ... 23

II.7.3. Struktur Organisasi UBP Suralaya ... 25

II.7.4. Proses Produksi Tenaga Listrik PLTU ... 26

II.8. Dampak Lingkungan ... 31

viii

BAB III Sistem Instalasi Penyaluran Bahan Bakar ... 45

III.1. Sistem Penanganan Bahan Bakar(Coal Handling System) ... 45

III.2. Coal Handling Area ... 46

III.2.1. Unloading Area ... 46

III.2.2. Coal Stock Area ... 49

III.2.3. Power Plant ... 49

III.3 Coal Handling System Unit 1-4. ... 50

III.4. Coal Handling System Unit 5-7 ... 52

III.5. Komponen – komponen Coal Handling ... 53

III.5.1. Peralatan Utama ... 53

III.5.2. Peralatan Pendukung ... 63

III.5.3. Peralatan Pengaman (Proteksi) ... 65

BAB IV Sistem Pengukuran Kuantitas Batubara pada Instalasi Penyaluran Bahan Bakar ... 68

IV.1. Pendahuluan ... 68

IV.2. Tinjauan Umum Sistem Pengukuran ... 70

IV.2.1. Elemen Fungsional Instrumen Sistem Pengukuran ... 70

IV.2.2. Gambaran Umum Sistem Timbangan Industri ... 72

IV.2.3. Kalibrasi Timbangan Proses Industri ... 73

IV.3. Prinsip Timbangan pada Belt Weigher ... 74

IV.3.1. Fungsi Dasar dari Belt Weigher ... 74

ix

IV.3.3. Komponen dari Belt Weigher... 76

IV.3.4. Kalibrasi ... 80

IV.4. Hasil Pengukuran Kuantitas Batubara Pada Belt Weigher 34 dan 35 ... 84

BAB V PENUTUP ... 87

DAFTAR PUSTAKA ... 89

x

DAFTAR TABEL

Tabel I.1. Kapasitas Terpasang Per–unit Bisnis Pembangkit Tabel I.2. Daya Mampu per-Unit Bisnis Pembangkit

Tabel I.3. Produksi Listrik (GWh) per–Unit Bisnis Pembangkit Tabel I.4. Daya Terpasang (MW) Sistem Jawa Bali

Tabel I.5. Periode Pembangunan UBP Suralaya Tabel I.6. Luas Area PLTU Suralaya

xi

DAFTAR GAMBAR

Gambar 2.1. Logo PT. Indonesia Power Gambar 2.2. Lokasi PLTU Suralaya Gambar 2.3. Denah PLTU Suralaya

Gambar 2.4. Struktur Organisasi PT Indonesia Power UBP Suralaya

Gambar 2.5. Rute Transportasi Batubara dari Tanjung Enim ke PLTU Suralaya Gambar 2.6. Produksi Tenaga Listrik PLTU Suralaya

Gambar 3.1. Pelabuhan/Dermaga I Batubara Gambar 3.2. Dermaga II Batubara

Gambar 3.3. Pelabuhan SPJ

Gambar 3.4. Facility Discharging Equipment (FDE) Gambar 3.5. Instalasi Penanganan Batubara UBP Suralaya Gambar 3.6. Instalasi Penyaluran Bahan Bakar Unit 1, 2, 3, dan 4 Gambar 3.7. Instalasi Penyaluran Bahan Bakar Unit 5, 6, dan 7 Gambar 3.8. Konstruksi Belt Conveyor

Gambar 3.9. Konstruksi Motor, Fluid Cuopling dan Reducer Gambar 3.10. Konstruksi Belt Feeder

Gambar 3.11. Stacker Reclaimer Gambar 3.12. Ship Unloader

Gambar 3.13.Telescopic Chute dan Juction House Gambar 3.14. Konstruksi Junction House

Gambar 3.15. Hopper Gambar 3.16. Diverter Gate

xii Gambar 3.17. Tripper dan Scrapper Conveyor Gambar 3.18. Dust Collector

Gambar 3.19. Pull Cord Switch Gambar 3.20. Belt Sway

Gambar 3.21. Local Control Panel

Gambar 4.1. Blok Diagram Sistem Pengukuran Secara Umum

Gambar 4.2. Blok Diagram Sistem Pengukuran pada Timbangan Industri Gambar 4.3. Load Cell Sensor Timbangan Industri

Gambar 4.4. Belt Weigher Terpasang pada Belt Conveyor Gambar 4.5. Load Cell

Gambar 4.6. Weight Frame (Dudukan) Gambar 4.7. Integrator

xiii

DAFTAR LAMPIRAN

Halaman Pengesahan PerusahaanHasil Penilaian Perusahaan Sertifikat Kerja Praktek

Conveyor No. 34 & 35 10-14-4/4 Belt Weigher Alignment Drawing Weigh Idler Modification to Suit Ramsey Belt Scales

BAB I

PENDAHULUAN

I.1. Latar BelakangKebutuhan energi merupakan hal yang sangat penting dalam seluruh kehidupan manusia untuk meningkatkan kesejahteraan hidup. Salah satu kebutuhan yang tidak dapat dipisahkan lagi dalam kehidupan manusia pada masa sekarang ini adalah kebutuhan energi listrik. Pemanfaatan energi listrik ini secara luas telah digunakan untuk kebutuhan rumah tangga, komersial, instansi pemerintah, industri dan sebagainya.

Dalam masa sekarang ini tersediannya energi listrik merupakan salah satu komponen yang penting dalam mendorong pertumbuhan perekonomian di dalam suatu negara. Sehingga penyediaan energi listrik dituntut menjadi menyediakan energi listrik yang handal, stabil, dan bermutu serta efisien yang sangat layak untuk dijadikan tumpuan dalam menjamin kesuksesan pelayanan kebutuhan secara cepat dan tepat. Dalam usaha penyediaan energi listrik yang handal dan efisien inilah Unit Pembangkitan Suralaya merupakan salah satu perusahaan yang mengoperasikan mesin pembangkit listrik yang menggunakan mesin dengan tenaga uap dengan bahan bakar utama batubara yang terdiri dari tujuh unit, semuanya berjumlah 3400 MegaWatt yang diperkirakan memenuhi 30% kebutuhan listrik di pulau Jawa, Bali, dan Madura.

Dengan makin pentingnya peranan energi listrik dalam kehidupan sehari-hari khususnya bagi keperluan industri, maka Unit Pembangkitan Suralaya sebagai unit penyedia energi listrik terbesar dituntut untuk dapat memenuhi mutu

tenaga listrik yang juga menjadi tuntutan yang makin besar dari pihak pemakai energi listrik. Mutu tenaga listrik itu meliputi :

A. Kontinuitas penyediaan ; apakah tersedia 24 jam sehari sepanjang tahun. B. Nilai tegangan ; apakah selalu dalam batas–batas yang diizinkan.

C. Nilai frekuensi ; apakah selalu ada dalam batas–batas yang diizinkan.

D. Kedip tegangan ; apakah besar dan lamanya masih dapat diterima oleh pemakai energi listrik.

Faktor utama agar mutu tenaga listrik dapat tercapai adalah dengan cara mengoperasikan peralatan secara benar dan efisien serta pemeliharaan yang benar, sehingga peralatan tetap bisa beroperasi secara baik, andal dan prima.

Pembangkit Listrik Tenaga Uap merupakan jenis pembangkit listrik yang menggunakan uap sebagai media untuk memutar sudu-sudu turbin, dimana uap yang digunakan untuk memutar sudu-sudu tersebut adalah uap kering. PLTU beroperasi pada siklus Rankine yang dimodifikasi agar mencakup proses pemanasan lebih lanjut (super heating), pemanasan air pengisi ketel/boiler (feed water heating) dan pemanasan kembali uap keluar turbin tekanan tinggi (steam reheating). Pada PLTU Suralaya ini, pemanasan itu dihasilkan dati pembakaran batubara sebagai bahan bakar utama.

Sistem penanganan batubara (Coal Handling System) di PLTU Suralaya terdiri dari peralatan bongkar muat batubara dari kapal dan peralatan transportasi dari tempat bongkar menuju tempat tujuan. Batu bara yang dibongkar dari kapal dapat langsung disalurkan menuju coal bunker di setiap unit atau dapat ditampung terlebih dahulu di stock area.

Pada proses bongkar muat dari kapal tongkang, penyimpanan di stock area, dan sebelum masuk coal bunker terdapat belt weighter yang berfungsi sebagai timbangan untuk menimbang batubara. Timbangan ini bersifat dimanis karena menimbang laju aliran batubara yang sedang berjalan di atas Belt Conveyor untuk diketahui flow rate dalam satuan Ton/jam yang melewati conveyor.

Dalam pelaksanaan kerja praktek ini penulis ditempatkan di bagian Coal Handling System. Kerja praktek yang telah dilaksanakan di PT. Indonesia Power UBP Suralaya memberikan banyak pengetahuan dan pengalaman bagi penulis dalam berbagai disiplin ilmu dan pengetahuan tentang dunia kerja yang seberarnya. Dari sekian banyak pengetahuan yang penulis dapatkan selama kerja praktek, maka di dalam laporan ini penulis membahas mengenai “Sistem Pengukuran Kuantitas Batubara pada Instalasi Bahan Bakar di PT. Indonesia Power UBP Suralaya”.

I.2. Maksud dan Tujuan Kerja Praktek

Kerja praktek ini merupakan salah satu mata kuliah wajib yang ada di kurikulum akademik Jurusan Teknik Fisika Fakultas Teknik Universitas Gadjah Mada. Maksud dan tujuan pelaksanaan kerja praktek ini adalah untuk memenuhi syarat untuk meraih gelar Sarjana Teknik, di Jurusan Teknik Fisika Fakultas Teknik Universitas Gadjah Mada.

Secara khusus tujuan kerja praktek ini adalah 1. Bagi Mahasiswa

a. Untuk memperoleh pengalaman secara langsung penerapan ilmu pengetahuan dan teknologi yang didapat dalam dunia pendidikan pada dunia industri.

b. Untuk melatih kemampuan analisa permasalahan yang ada di lapangan berdasarkan teori yang telah diperoleh.

c. Untuk menambah wawasan tentang dunia kerja sehingga nantinya ketika terjun ke dunia kerja dapat menyesuaikan diri dengan cepat.

2. Bagi Institusi Pendidikan

a. Menjalin kerjasama antara perguruan tinggi dengan dunia industri.

b. Mendapatkan bahan masukan tentang sistem pengajaran yang lebih sesuai dengan lingkungan kerja.

c. Untuk meningkatkan kualitas dan pengalaman lulusan yang dihasilkan. 3. Bagi Perusahaan

a. Membina hubungan baik dengan pihak institusi perguruan tinggi dan mahasiswa.

b. Untuk merealisasikan partisipasi dinia usaha terhadap pengembangan dunia pendidikan.

Tujuan yang ingin dicapai dari pelaksanaan kerja praktek ini adalah

a. Mempelajari proses-proses yang terjadi pada Pembangkit Listrik Tenaga Uap dengan menggunakan bahan bakar batubara.

b. Mengadakan pengamatan dan penelitian tentang penerapan teori dengan kondisi yang sebenarnya.

c. Memperoleh pengalaman operasional dari suatu industri dalam penerapan, rekayasa, dan ilmu pengetahuan dan teknologi.

d. Mengetahui prinsip-prinsip alat-alat yang ada pada sistem penanganan batubara.

I.3. Waktu dan Tempat Pelaksanaan Kerja Praktek.

Kerja Praktek ini dilaksanakan di PT. Indonesia Power Unit Bisnis Pembangkitan Suralaya, Jl. Komplek PLTU Suralaya Kotak Pos 15 Merak 42456, Merak Banten. Waktu pelaksaan kerja praktek mulai tanggal 5 Maret 2008 sampai dengan 26 Maret 2008.

I.4. Batasan Permasalahan

Karena sistem instalasi bahan bakar ini sangat luas dan terdiri dari banyak peralatan dan keterbatasan waktu dalam kerja praktek ini, maka penulis membatasi topik permasalahan pada Sistem Pengukuran Kuantitas Batubara pada instalasi Penyaluran Bahan Bakar.

I.5. Metode Pengumpulan Data

Selama kerja praktek ini, metode yang digunakan dalam pengumpulan data adalah sebagai berikut :

1. Observasi

Data diperoleh dengan mengadakan pengamatan langsung ke lapangan dengan bimbingan mentor/pembimbing yang ada.

2. Wawancara.

Penulis melakukan wawancara langsung dengan mentor maupun dengan operator agar mendapatkan data yang diperlukan.

3. Studi Literatur.

Dengan metode ini penulis mendapatkan data melalui beberapa buku referensi, buku manual, data percobaan.

I.6. Sistematika Penulisan

Dalam penulisan laporan kerja praktek ini, penulis membagi dalam 5 bab, yaitu :

BAB I : Pendahuluan

Bab ini membahas tentang latar belakang penulisan, maksud dan tujuan kerja praktek, waktu dan tempat pelaksaaan kerja praktek, batasan masalah, metode pengumpulan data, dan sistematika penulisan.

BAB II : Profil PT. Indonesia Power

Bab ini membahas tentang sejarah dan perkembangan PT. Indonesia Power, visi, misi, motto, tujuan, dan paradigma PT. Indonesia Power, budaya perusahaan, lima filosofi perusahaan, dan tujuh nilai perusahaan PT. Indonesia Power

(IP-HAPPPI), sasaran dan program kerja bidang produksi, makna bentuk dan warna logo, Unit Bisnis Pembangkitan Suralaya, dampak lingkungan, data teknik komponen utama PLTU Suralaya.

BAB III : Sistem Instalasi Penyaluran Bahan Bakar.

Bab ini berisi sistem penanganan batu bara secara umum, peralatan-peralatan yang ada dalam sistem penanganan batubara, serta proses penanganan

batubara. Sistem penanganan bahan bakar(coal handling system), Coal Handling Area yang terdiri dari unloading area, coal stock area, power plant, Coal Handling System Unit 1-4, Coal Handling System Unit 5-7, Komponen-komponen Coal Handling terdiri dari peralatan utama, peralatan pendukung, dan peralatan pengaman (proteksi).

BAB IV : Sistem Pengukuran Kuantitas Batubara pada Instalasi Penyaluran Bahan Bakar.

Bab ini membahas mengapa perlu untuk mengukur kuantitas batubara selain juga diukur kualitasnya; tinjauan umum sistem pengukuran, yaitu: elemen fungsional instrumen sistem pengukuran, gambaran umum sistem timbangan industri, kalibrasi timbangan proses industri; prinsip timbangan pada belt weigher, meliputi fungsi dasar dari belt weigher, prinsip pengoperasian belt weigher, komponen dari belt weigher, dan kalibrasi; serta hasil pengukuran kuantitas batubara pada belt weigher 34 dan 35.

BAB V : Penutup

Bab ini berisi kesimpulan dan saran penulis terhadap materi yang penulis tulis dalam laporan ini.

Daftar Pustaka

Berisi buku acuan yang digunakan dalam penulisan laporan kerja praktek ini.

BAB II

PROFIL PT. INDONESIA POWER

II.1. Pendahuluan.Salah satu kebutuhan energi yang mungkin hampir tidak dapat dipisahkan lagi dalam kehidupan manusia pada saat ini adalah kebutuhan energi listrik. Seperti diketahui untuk memperoleh energi listrik ini melalui suatu proses yang panjang dan rumit, namun mengingat sifat dari energi listrik ini yang mudah disalurkan dan mudah untuk dikonversikan ke dalam bentuk energi lain seperti menjadi energi cahaya, energi kalor, energi kimia, energi mekanik, suara, gambar, dan sebagainya. Pemanfaatan energi listrik ini secara luas telah digunakan untuk keperluan rumah tangga, komersial, instansi pemerintah, industri, dan sebagainya. Karena kebutuhan manusia terhadap listrik tersebut, maka dibangunlah pembangkit listrik. Pembangkit listrik dapat dibedakan menjadi :

1. Pembangkit listrik dengan sumber energi dapat diperbaharui, seperti PLTA (Pembangkit Listrik Tenaga Air), PTLS (Pembangkit Listrik Tenaga Surya), PLTP (Pembangkit Listrik Tenaga Panas Bumi), dan sebagainya.

2. Pembangkit listrik dengan sumber daya tidak dapat diperbaharui, seperti PLTN (Pembangkit Listrik Tenaga Nuklir), PLTU (Pembangkit Listrik Tenaga Uap), PLTGU/PLTG (Pembangkit Listrik Tenaga Gas Uap), PLTD (Pembangkit Listrik Tenaga Diesel)

Pembangkit Listrik Tenaga Uap (PLTU) merupakan jenis pembangkit tenaga listrik yang menggunakan uap sebagai media untuk memutar sudu-sudu turbin, dimana uap yang digunakan memutar sudu-sudu tersebut adalah uap

kering. PLTU pada umumnya berbahan nakar minyak dan batubara. PLTU beroperasi pada siklus Rankine yang dimodifikasi agar mencakup proses pemanasan lanjut (super heating), pemanasan air pengisi ketel/boiler (feed water heating) dan pemanasan kembali uap keluar turbin tekanan tinggi (steam reheating). Untuk meningkatkan efisiensi panas (thermal efficiency) maka uap yang dipakai harus dibuat bertekanan dan suhu setinggi mungkin. Demikian pula turbin yang dipakai secara ekonomis dibuat dengan ukuran yang sebesar mungkin agar dapat menekan biaya investasi (karena daya yang dihasilkan menjadi besar). Karena pertimbangan-pertimbangan ini, sekarang ini banyak digunakan turbo generator dengan kapasitas 500 MW. Dengan pemakaian turbin-turbin uap berkapasitas 100 MW atau lebih, efisiensi ditingkatkan melalui pemanasan kembali (reheating) uap setelah sebagian berekspansi melalui tingkat-tingkat suhu akhir (turbin tekanan rendah).

PLTU merupakan salah satu dari jenis pembangkit tenaga listrik yang digunakan di Indonesia. Khususnya, PLTU batubara merupakan jenis pembangkit yang sangat cocok digunakan mengingat potensi kekayaan sumber daya alam di Indonesia dalam hal ini batubara tersedia sangat banyak di beberapa pulau di Indonesia seperti Pulau Sumatera, Kalimantan, dan Sulawesi. Oleh karena itu prospek PLTU batubara di Indonesia sangat cerah dan sangat strategis karena bangsa ini dapat memanfaatkan semaksimal mungkin penggunaan batubara untuk pembangkit tenaga listrik.

II.2. Sejarah Singkat PT. Indonesia Power

Keberadaan Indonesia Power sebagai perusahaan pembangkitan merupakan bagian dari deregulasi sektor ketenagalistrikan di Indonesia. Diawali dengan dikeluarkannya Keppres No. 37 Tahun 1992 tentang pemanfaatan sumber dana swasta melalui pembangkit–pembangkit listrik swasta, serta disusunnya kerangka dasar dan pedoman jangka panjang bagi restrukturisasi sektor ketenagalistrikan oleh Departemen Pertambangan dan Energi pada tahun 1993.

Sebagai tindak lanjutnya, tahun 1994 PLN dirubah statusnya dari Perum menjadi Persero. Tanggal 3 Oktober 1995 PT. PLN (Persero) membentuk dua anak perusahaan untuk memisahkan misi sosial dan misi komersial yang salah satunya adalah PT. Pembangkitan Tenaga Listrik Jawa-Bali I (PLN PJB I) menjalankan usaha komersial bidang pembangkitan tenaga listrik dan usaha lainnya. Setelah lima tahun beroperasi PLN PJB I berganti nama menjadi PT. Indonesia Powerpada tanggal 3 Oktober 2000.

Saat ini, PT. Indonesia Power merupakan pembangkit listrik terbesar di Indonesia dengan delapan unit bisnis pembangkitan yaitu UBP Suralaya, UBP Priok, UBP Saguling, UBP Kamojang, UBP Mrica, UBP Semarang, UBP Perak Grati dan UBP Bali serta satu Unit Bisnis Jasa Pemeliharaan terbesar di pulau Jawa dan Bali dengan total kapasitas terpasang 8.978 MW. Pada tahun 2002 keseluruhan unit-unit pembangkitan tersebut menghasilkan tenaga listrik hampir 41.000 GWh yang memasok lebih dari 50 % kebutuhan listrik Jawa Bali. Secara keseluruhan di Indonesia total kapasitas terpasang sebesar 9.039 MW tahun 2002

dan 9.047 untuk tahun 2003 serta menghasilkan tenaga listrik sebesar 41.253 GWh.

PT. Indonesia Power sendiri mempunyai kapasitas yang terpasang per-unit bisnis pembangkit yang dapat dilihat pada Tabel II.1.

Tabel II.1. Kapasitas Terpasang Per–unit Bisnis Pembangkit Unit Bisnis Pembangkitan Kapasitas (MW)

Suralaya 3400,00 Priok 1.444,08 Saguling 797,36 Kamojang 360,00 Mrica 306,44 Semarang 1.414,16 Perak-Grati 864,08 Bali 335,07 Jawa-Bali 6756

Total Indonesia Power 6756

Sesuai dengan tujuan pembentukannya, PT. Indonesia Power menjalankan bisnis pembangkit tenaga listrik sebagai bisnis utama di Jawa dan Bali. pada Tahun 2004, PT Indonesia Power telah memasok sebesar 44.417 GWh atau sekitar 46,51% dari produksi Sistem Jawa dan Bali.

Tabel II.1.Daya Mampu per-Unit Bisnis Pembangkit

Pembangkitan Tahun 2004 (MW) TW I 2005 (MW) April 2005 (MW)

Suralaya 2.852 2.810 2.789 Priok 1.026 1.128 1.061 Saguling 697 770 791 Kamojang 333 332 330 Mrica 298 291 291 Semarang 1.098 1.055 1.002 Perak-Grati 673 685 732 Bali 244 280 275

Untuk produksi listrik pada unit-unit bisnis pembangkitan dari tahun 1999 sampai dengan Triwulan pertama tahun 2005 dapat di lihat pada Tabel II.2.

Tabel II.2. Produksi Listrik (GWh) per – Unit Bisnis Pembangkit Unit Bisnis Pembangkitan 1997 1998 1999 2000 2001 2002 2003 2004 TW I 2005 Suralaya 15.041 15.979 18.513 21.212 21.063 21.449 23.462 22.711 5.801 Priok 7.495 6.126 7.073 7.457 6.914 6.787 7.248 6.797 1.552 Saguling 1.645 3.589 2.720 2.656 3.392 2.683 2.098 2.366 933 Kamojang 2.605 2.593 2.728 2.649 2.908 3.056 2.804 2.988 743 Mrica 708 1.143 1.230 1.121 1.173 826 869 892 293 Semarang 5.158 3.871 3.902 4.799 4.558 5.096 5.146 5.524 1.237 Perak-Grati 349 119 166 67 476 931 1.534 1.745 561 Bali 626 393 722 526 503 1.022 1.214 1.394 337 Jumlah 33.627 33.812 37.054 40.487 40.987 41.849 44.374 44.417 11.457 Sedangkan dalam menyuplai kebutuhan akan tenaga listrik dari Jawa Bali dari tahun 1998 sampai 2004 tidak hanya PT. Indonesia Power yang menyuplai tetapi juga pembangkit yang lain yaitu IPP dan PJB, seperti diperlihatkan pada Tabel II.3.

Tabel II.3. Daya Terpasang (MW) Sistem Jawa Bali

Perusahaan 1997 1998 1999 2000 2001 2002 2003 Smt I 2004 PT. Indonesia Power 33.627 33.812 37.054 40.487 40.987 41.849 44.374 22.087 PT. PJB 25.766 25.672 27.095 26.115 27.828 26.902 26.417

IPP 1.585 1.431 3.752 8.225 12.409 17.738 19.151 Jumlah 60.978 60.915 67.901 74.826 81.224 86.489 89.941

II.3. Visi, Misi, Motto, Tujuan, dan Paradigma PT. Indonesia Power

Sebagai perusahaan pembangkit listrik yang terbesar di Indonesia dan dalam rangka menyongsong era persaingan global maka PT. Indonesia Power mempunyai visi yaitu menjadi perusahaan publik dengan kinerja kelas dunia dan bersahabat dengan lingkungan. Untuk mewujudkan visi ini PT. Indonesia Power

telah melakukan langkah-langkah antara lain melakukan usaha dalam bidang ketenagalistrikan dan mengembangkan usaha-usaha lainnya yang berkaitan, berdasarkan kaidah industri dan niaga sehat, guna menjamin keberadaan dan pengembangan perusahaan dalam jangka panjang.

Dalam pengembangan usaha penunjang di dalam bidang pembangkit tenaga listrik, PT. Indonesia Power telah membentuk anak perusahaan yaitu PT. Cogindo Daya Bersama dan PT. Artha Daya Coalindo. PT. Cogindo Daya Bersama bergerak dalam bidang jasa pelayanan dan menejemen energi dengan penerapan konsep cogeneration, energy outsourcing, energy efficiency assessment package dan distributed generation. Sedangkan PT. Artha Daya Coalindo bergerak dalam bidang perdagangan batubara sebagai bisnis utamanya dan bahan bakar lainya yang diharapkan menjadi perusahaan trading batubara yang menangani kegiatan terintegrasi di dalam rantai pasokan batubara, selain kegiatan lainnya yang bernilai tambah, baik sendiri maupun bekerjasama dengan pihak lain yang mempunyai potensi sinergis. Selain itu PT. Indonesia Power juga menanamkan saham di PT. Artha Daya Coalindo yang bergerak di bidang usaha perdagangan batubara sebesar 60%.

II. 3. 1. Visi

“Menjadi Perusahaan publik dengan kinerja kelas dunia dan bersahabat dengan lingkungan”.

II. 3. 2. Misi

“Melakukan usaha dalam bidang ketenagalistrikan dan mengembangkan usaha lainnya yang berkaitan berdasarkan kaidah industri dan niaga yang sehat guna menjamin keberadaan dan pengembangan perusahaan dalam jangka panjang”.

II. 3. 3. Motto

“ Bersama kita maju “.

II. 3. 4. Tujuan

A. Menciptakan mekanisme peningkatan efisiensi yang terus menerus dalam penggunaan sumber daya perusahaan.

B. Meningkatkan pertumbuhan perusahaan secara berkesinambungan dengan bertumpu pada usaha penyediaan tenaga listrik dan sarana penunjang yang berorientasi pada permintaan pasar yang berwawasan lingkungan.

C. Menciptakan kemampuan dan peluang untuk memperoleh pendanaan dari berbagai sumber yang saling menguntungkan.

D. Mengoperasikan pembangkit tenaga listrik secara kompetitif serta mencapai standar kelas dunia dalam hal keamanan, kehandalan, efisiensi, maupun kelestarian lingkungan.

E. Mengembangkan budaya perusahaan yang sehat diatas saling menghargai antar karyawan dan mitra serta mendorong terus kekokohan integritas pribadi dan profesionalisme.

II. 3. 5. Paradigma

“Hari ini lebih baik dari hari kemarin, hari esok lebih baik dari hari ini”.

II.4. Budaya perusahaan, Lima filosofi Perusahaan, dan Tujuh nilai Perusahaan PT. INDONESIA POWER (IP-HaPPPI)

II. 4. 1. Budaya Perusahaan

Salah satu aspek dari pengembangan sumber daya manusia perusahaan adalah pembentukan budaya perusahaan. Unsur-unsur budaya perusahaan :

A. Perilaku akan ditunjukkan seseorang akibat adanya suatu keyakinan akan nilai-nilai atau filosofi.

B. Nilai adalah bagian daripada budaya/culture perusahaan yang dirumuskan untuk membantu upaya mewujudkan budaya perusahaan tersebut. Di PT. Indonesia Power, nilai ini disebut dengan “Filosofi Perusahaan”.

C. Paradigma adalah suatu kerangka berpikir yang melandasi cara seseorang menilai sesuatu.

Budaya perusahaan diarahkan untuk membentuk sikap dan perilaku yang didasarkan pada 5 filosofi dasar dan lebih lanjut, filosofi dasar ini diwujudkan dalam tujuh nilai perusahaan PT. Indonesia Power (IP-HaPPPI).

II. 4. 2. Lima filosofi Perusahaan A. Mengutamakan pasar dan pelanggan.

Berorientasi kepada pasar serta memberikan pelayanan yang terbaik dan nilai tambah kepada pelanggan.

Menciptakan keunggulan melalui sumber daya manusia, teknologi financial dan proses bisnis yang handal dengan semangat untuk memenangkan persaingan.

C. Mempelopori pemanfaatan ilmu pengetahuan dan teknologi.

Terdepan dalam memanfaatkan perkembangan ilmu pengetahuan dan teknologi secara optimal.

D. Menjunjung tinggi etika bisnis.

Menerapkan etika bisnis sesuai standar etika bisnis internasional. E. Memberi penghargaan atas prestasi.

Memberi penghargaan atas prestasi untuk mencapai kinerja perusahaan yang maksimal.

II. 4. 3. TUJUH NILAI PERUSAHAAN PT. INDONESIA POWER (IP-HaPPPI) :

A. Integritas

Sikap moral yang mewujudkan tekad untuk memberikan yang terbaik kepada perusahaan.

B. Profesional

Menguasai pengetahuan, keterampilan, dan kode etik sesuai bidang. C. Harmoni

serasi, selaras, seimbang, dalam : - Pengembangan kualitas pribadi,

- Hubungan dengan stakeholder (pihak terkait) - Hubungan dengan lingkungan hidup

D. Pelayanan Prima

Memberi pelayanan yang memenuhi kepuasan melebihi harapan stakeholder. E. Peduli

Peka-tanggap dan bertindak untuk melayani stakeholder serta memelihara lingkungan sekitar.

F. Pembelajar

Terus menerus meningkatkan pengetahuan dan ketrampilan serta kualitas diri yang mencakup fisik, mental, sosial, agama, dan kemudian berbagi dengan orang lain.

G. Inovatif

Terus menerus dan berkesinambungan menghasilkan gagasan baru dalam usaha melakukan pembaharuan untuk penyempurnaan baik proses maupun produk dengan tujuan peningkatan kinerja.

II.5. Sasaran dan Program Kerja Bidang Produksi

Sasaran dari bidang ini adalah mendukung pemenuhan rencana penjualan dengan biaya yang optimal dan kompetitif serta meningkatkan pelayanan pasokan. Untuk mencapai sasaran tersebut, strateginya adalah sebagai berikut :

A. Melakukan optimalisasi kemampuan produksi terutama pembangkit beban dasar dengan biaya murah.

B. Meningkatkan efisiensi operasi pembangkit baik biaya bahan maupun biaya pemeliharaan.

C. Meningkatkan optimalisasi pola operasi pembangkit. D. Meningkatkan kehandalan pola pembangkit.

E. Meningkatkan keandalan dengan meningkatkan availability, menekan gangguan dan memperpendek waktu pemeliharaan.

Adapun program kerja di bidang produksi : A. Mengoptimalkan kemampuan produksi.

B. Meningkatkan efisiensi operasi dan pemeliharaan pembangkit : - Efisiensi termal.

- Efisiensi pemeliharaan.

- Pengawasan volume dan mutu bahan bakar. C. Melakukan optimasi biaya bahan bakar. D. Meningkatkan keandalan pembangkit. E. Meningkatkan waktu operasi pemeliharaan.

II.6. Makna Bentuk dan Warna Logo

Logo mencerminkan identitas dari PT. Indonesia Power sebagai Power Utility Company terbesar di Indonesia.

Gambar 2.1. Logo PT. Indonesia Power

II. 6. 1. Bentuk

A. INDONESIA dan POWER ditampilkan dengan menggunakan dasar jenis huruf FUTURA BOOK / REGULAR dan FUTURA BOLD menandakan font yang kuat dan tegas.

B. Aplikasi bentuk kilatan petir pada huruf “O” melambangkan “TENAGA LISTRIK” yang merupakan lingkup usaha utama perusahaan.

C. Titik/bulatan merah (red dot) diujung kilatan petir merupakan simbol perusahaan yang telah digunakan sejak masih bernama PT. PLN PJB I. Titik ini merupakan simbol yang digunakan di sebagian besar materi komunikasi perusahaan. Dengan simbol yang kecil ini, diharapkan identitas perusahaan dapat langsung terwakili.

II. 6. 2. Warna A. Merah

Merah, diaplikasikan pada kata INDONESIA, menunjukkan identitas yang kuat dan kokoh sebagai pemilik sumber daya untuk memproduksi tenaga listrik, guna dimanfaatkan di Indonesia dan juga di luar negeri.

B. Biru

Biru, diaplikasikan pada kata POWER. Pada dasarnya warna biru menggambarkan sifat pintar dan bijaksana, dengan aplikasi pada kata POWER, maka warna ini menunjukkan produk tenaga listrik yang dihasilkan perusahaan memiliki ciri-ciri :

- Berteknologi tinggi. - Efisien.

- Aman.

II.7. Unit Bisnis Pembangkitan (UBP) Suralaya II. 7. 1. Sejarah UBP Suralaya

Dalam rangka memenuhi peningkatan kebutuhan akan tenaga listrik khususnya di Pulau Jawa yang sesuai dengan kebijaksanaan pemerintah untuk meningkatkan pemanfaatan sumber energi primer dan diversifikasi sumber energi primer untuk pembangkit tenaga listrik, maka PLTU Suralaya telah dibangun dengan menggunakan batubara sebagai bahan bakar utama. Beberapa alasan mengapa Suralaya dipilih sebagai lokasi yang paling baik diantaranya adalah: 1. Tersedianya tanah dataran yang cukup luas, di mana tanah tersebut dipandang

tidak produktif untuk pertanian.

2. Tersedianya pantai dan laut yang cukup dalam, tenang dan bersih, hal ini baik untuk dapat dijadikan pelebuhan guna pemasokan bahan baku, dan ketersediaan pasokan air, baik itu air pendingin maupun air proses.

3. Karena faktor nomor dua di atas, maka akan membantu/memperlancar pengangkutan bahan bakar dan berbagai macam peralatan berat yang masih di impor dari luar negeri.

4. Jalan masuk ke lokasi tidak terlalu jauh dan sebelumnya sudah ada jalan namun dengan kondisi yang belum begitu baik.

5. Karena jumlah penduduk di sekitar lokasi masih relatif sedikit sehingga tida perlu adanya pembebasan tanah milik penduduk guna pemasangan saluran transmisi kelistrikan.

6. Dari hasil survey sebelumnya, diketahui bahwa tanah di Suralaya memungkinkan untuk didirikan bangunan yang besar dan bertingkat.

7. Tersedianya tempat yang cukup untuk penimbunan limbah abu dari sisa penbakaran batubara.

8. Tersedianya tenaga kerja yang cukup untuk memperlancar pelaksanaan pembamgunan.

9. Dampak lingkungan yang baik karena terletak diantara pelabuhan dan laut. 10. Menimbamg kebutuhan beban di Pulau Jawa merupakan yang terbesar, maka

tepat apabila dibangun suatu pembangkit listrik dengan daya yang besar di Pulau Jawa.

UBP Suralaya merupakan salah satu unit pembangkit yang dimiliki oleh PT Indonesia Power. Diantara pusat pembangkit yang lain, UBP Suralaya memiliki kapasitas daya terbesar dan juga merupakan pembangkit paling besar di Indonesia.

PLTU Suralaya dibangun melalui tiga tahapan yaitu :

Tahap I : Membangun dua unit PLTU, yaitu unit 1 dan 2 yang masing-masing berkapasitas 400 MW. Dimana pembangunannya dimulai pada bulan Mei 1980 sampai dengan bulan Juni 1985 dan telah beroperasi sejak tahun 1984, tepatnya pada tanggal 4 April 1984 untuk unit 1 dan 26 Maret 1985 untuk unit 2.

Tahap II : Membangun dua unit PLTU yaitu unit 3 dan 4 yang masing-masing berkapasitas 400 MW. Dimana pembangunannya dimulai paada bulan Juni 1985 dan berakhir sampai dengan bulan desember 1989. dan telah beroperasi sejak 6 Februari 1989 untuk unit 3 dan 6 Nopember 1989 untuk unit 4.

Tahap III : Membangun tiga unit PLTU, yaitu unit 5,6, dan 7 yang masing-masing berkapasitas 600 MW. Pembangunannya dimulai sejak bulan Januari 1993 dan telah beroperasi pada bulan Oktober 1996 untuk 5. untuk unit 6 pada bulan April 1997 dan Oktober 1997 untuk unit 7.

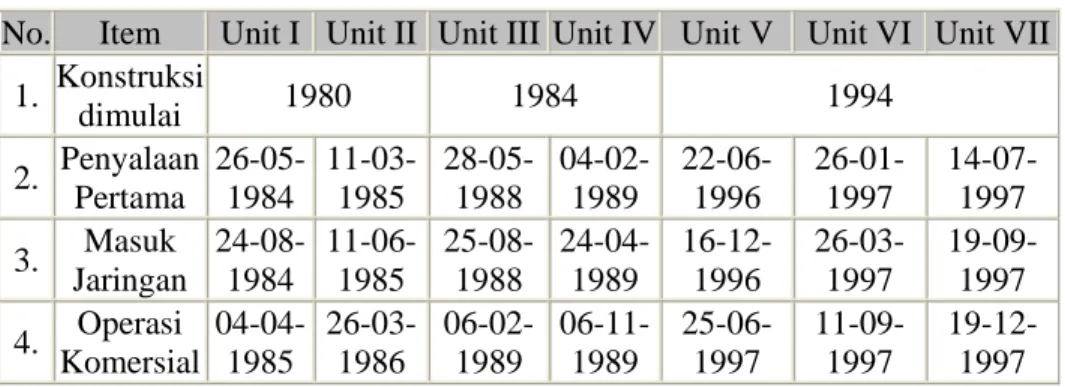

Tabel II.4. Periode Pembangunan UBP Suralaya

No. Item Unit I Unit II Unit III Unit IV Unit V Unit VI Unit VII 1. Konstruksi dimulai 1980 1984 1994 2. Penyalaan Pertama 26-05-1984 11-03-1985 28-05-1988 04-02-1989 22-06-1996 26-01-1997 14-07-1997 3. Masuk Jaringan 24-08-1984 11-06-1985 25-08-1988 24-04-1989 16-12-1996 26-03-1997 19-09-1997 4. Operasi Komersial 04-04-1985 26-03-1986 06-02-1989 06-11-1989 25-06-1997 11-09-1997 19-12-1997 Dalam pembangunannya secara keseluruhan dibangun oleh PLN Proyek Induk Pembangkit Thermal Jawa Barat dan Jakarta Raya dengan konsultan asing dari Montreal Engineering Company (Monenco) Canada untuk Unit 1 s/d Unit 4 sedangkan untuk Unit 5 s/d Unit 7 dari Black & Veatch Iternational (BVI) Amerika Serikat. Dalam melaksanakan pembangunan Proyek PLTU Suralaya dibantu oleh beberapa kontraktor lokal dan kontraktor asing.

Saat ini telah terpasang dan siap beroperasi PLTG (Pembangkit listrik Tenaga Gas) dengan kontraktor pembuat yaitu John Brown Engineering, England. PLTG ini dimaksudkan untuk mempercepat suplai catu daya sebagai penggerak peralatan Bantu PLTU, apabila terjadi ‘black out’ pada sistem kelistrikan Jawa-Bali.

Beroperasinya PLTU Suralaya diharapkan akan menambah kapasitas dan keandalan tenaga listrik di Pulau Jawa-Bali yang terhubung dalam sistem

interkoneksi se-Jawa dan Bali. Mensukseskan program pemerintah dalam rangka penganekaragaman sumber energi primer untuk pembangkit tenaga listrik sehingga lebih menghemat BBM, juga meningkatkan kemampuan bangsa Indonesia dalam menyerap teknologi maju, penyediaan lapangan kerja, peningkatan taraf hidup masayarakat dan pengembangan wilayah sekitarnya sekaligus meningkatkan produksi dalam negeri.

II. 7. 2. Lokasi PLTU Suralaya

PLTU Suralaya terletak di desa Suralaya, Kecamatan Pulo Merak, Serang, Banten. 120 km ke arah barat dari Jakarta menuju pelabuhan Ferry Merak, dan 7 km ke arah utara dari Pelabuhan Merak tersebut.

Gambar 2.2. Lokasi PLTU Suralaya

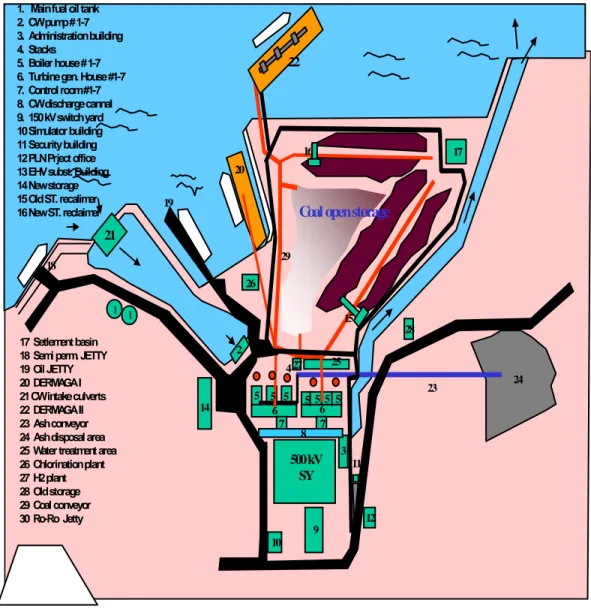

Gambar 2.3. Denah PLTU Suralaya

Luas area PLTU Suralaya adalah ±254 ha, terdiri dari : Tabel II.5. Luas Area PLTU Suralaya

Area Nama Lokasi Luas (Ha)

A Gedung Sentral 30

B Ash Valley 8

C Kompleks Perumahan 30

D Coal Yard 20

E Tempat Penyimpanan Alat-alat Berat 2

F Switch Yard 6,3

G Gedung Kantor 6,3

H Sisanya berupa tanah dan perbukitan 157,4

Jumlah 254

500 kV SY

Coal open storage

1 1 2 3 4 5 5 5 5 5 5 5 6 6 7 7 8 9 10 12 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 4. Stacks 5. Boiler house # 1-7 6. Turbine gen. House #1-7 7. Control room #1-7 8. CW discharge cannal 9. 150 kV switch yard 10 Simulator building 11 Security building 12 PLN Prject office 13 EHV subst. Building 14 New storage 15 Old ST. recalimer 16 New ST. reclaimer

17 Setlement basin 18 Semi perm. JETTY 19 Oil JETTY 20 DERMAGA I 21 CW intake culverts 22 DERMAGA II 23 Ash conveyor 24 Ash disposal area 25 Water treatment area 26 Chlorination plant 27 H2 plant 28 Old storage 29 Coal conveyor 30 Ro-Ro Jetty 29 11

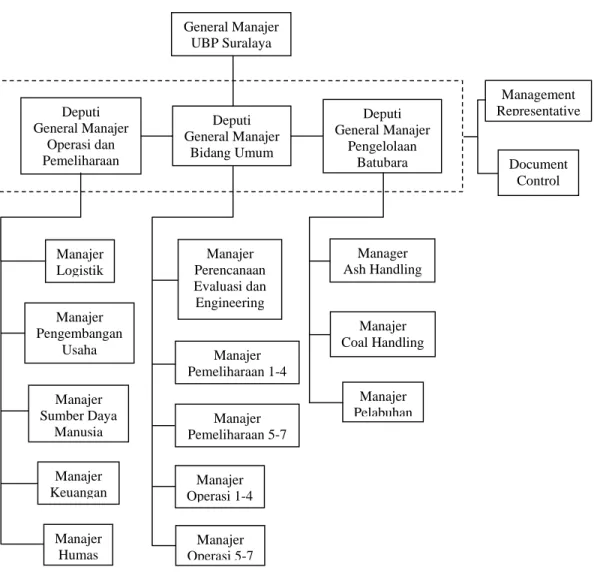

II. 7. 3. Struktur Organisasi.

Struktur organisasi yang baik sangat diperlukan dalam suatu perusahaan, semakin besar perusahaan tersebut semakin kompleks organisasinya. Secara umum dapat dikatakan, struktur organisasi merupakan suatu gambaran secara skematis yang menjelaskan tentang hubungan kerja, pembagian kerja, serta tanggung jawab dan wewenang dalam mencapai tujuan organisasi yang telah ditetapkan semula.

Gambar 2.4. Struktur Organisasi PT. Indonesia Power UBP Suralaya Manajer Pengembangan Usaha Manajer Pemeliharaan 1-4 Manajer Coal Handling Manajer Sumber Daya Manusia Manajer Pemeliharaan 5-7 Manajer Pelabuhan General Manajer UBP Suralaya Deputi General Manajer Bidang Umum Deputi General Manajer Operasi dan Pemeliharaan Deputi General Manajer Pengelolaan Batubara Management Representative Document Control Manajer Logistik Manajer Perencanaan Evaluasi dan Engineering Manager Ash Handling Manajer Keuangan Manajer Humas Manajer Operasi 1-4 Manajer Operasi 5-7

PT Indonesia Power Unit Bisnis Pembangkitan Suralaya, secara struktural puncak pimpinannya dipegang oleh seorang General Manajer yang dibantu oleh Deputi General Manajer dan Manajer Bidang. Secara lengkap, struktur organisasi PT Indonesia Power Unit Bisnis Pembangkitan Suralaya diperlihatkan pada Gambar 2.4.

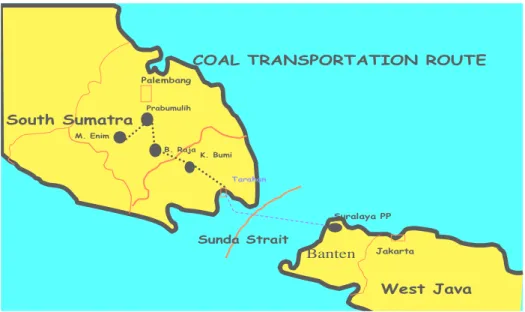

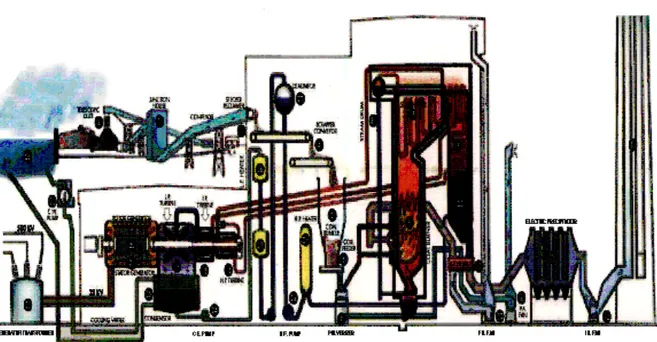

II. 7. 4. Proses Produksi Tenaga Listrik PLTU

PLTU Suralaya telah direncanakan dan dibangun untuk menggunakan batubara sebagai bahan bakar utamanya. Sedangkan sebagai bahan bakar cadangan menggunakan bahan bakar residu, Main Fuel Oil (MFO) dan juga menggunakan solar, High Speed Diesel (HSD) sebagai bahan bakar ignitor atau pemantik pada penyalaan awal dengan bantuan udara panas bertekanan. Batubara diperoleh dari tambang Bukit Asam, Sumatera Selatan dari jenis subbituminous dengan nilai kalor 5000-5500 kkal/kg.

Transportasi batubara dari mulut tambang Tanjung Enim ke pelabuhan Tarahan dilakukan dengan kereta api. Selanjutnya dibawa dengan kapal laut ke Jetty Suralaya.

West Java Sunda Strait Suralaya PP Jakarta M. Enim Prabumulih B. RajaK. Bumi Tarahan Palembang

COAL TRANSPORTATION ROUTE

South Sumatra

Banten

Gambar 2.5. Rute Transportasi Batubara dari Tanjung Enim ke PLTU Suralaya

Batubara yang dibongkar dari kapal di Coal Jetty dengan menggunakan Ship Unloader atau dengan peralatan pembongkaran kapal itu sendiri, dipindahkan ke hopper dan selanjutnya diangkut dengan conveyor menuju penyimpanan sementara (temporary stock) dengan melalui Telescopic Chute (2) atau dengan menggunakan Stacker/Reclaimer (1) atau langsung batubara tersebut ditransfer malalui Junction House (3) ke Scrapper Conveyor (4) lalu ke Coal Bunker (5), seterusnya ke Coal Feeder (6) yang berfungsi mengatur jumlah aliran ke Pulverizer (7) dimana batubara digiling dengan ukuran yang sesuai kebutuhan menjadi serbuk yang halus.

Gambar 2.6. Produksi Tenaga Listrik PLTU Suralaya Keterangan : 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. Stacker Reclaimer Telescopic Chute Junction House Scraper Conveyor Coal Bunker Coal Feeder Pulverizer Primary Air Fan Coal Burner Forced Draft Fan Air heater 17. 18. 19. 20. 21. 22. 23. 24. 25. 26. 27. Reheater

Intermediate Pressure Turbin Low Pressure Turbine Rotor Generator Stator Generator Generator Transformer Condenser

Condensate Excraction Pump Low Pressure Heater

Sea Water Deaerator

12. 13. 14. 15. 16.

Induced Draft Fan Electrostatic Precipitator Stack

Superheater

High Pressure Turbine

28. 29. 30. 31. 32.

Boiller Feed Pump High Pressure Heater Economizer

Steam Drum

Circulating Water Pump

Serbuk batubara ini dicampur dengan udara panas dari Primary Air Fan (8) dan dibawa ke Coal Burner (9) yang menyemburkan batubara tersebut ke dalam ruang bakar untuk proses pembakaran dan terbakar seperti gas untuk mengubah air menjadi uap. Udara pembakaran yang digunakan pada ruanga bakar dipasok dari Forced Draft Fan (FDF) (10) yang mengalirkan udara pembakaran melalui Air Heater (11). Hasil proses pembakaran yang terjadi menghasilkan limbah berupa abu dalam perbandingan 14:1. Abu yang jatuh ke bagian bawah boiler secara periodik dikeluarkan dan dikirim ke Ash Valley. Gas hasil pembakaran dihisap keluar dari boiler oleh Induce Draft Fan (IDF) (12) dan dilewatkan melalui Electric Precipitator (13) yang menyerap 99,5% abu terbang dan debu dengan sistem elektroda, lalu dihembuskan ke udara melalui cerobong/Stak (14). Abu dan debu kemudian dikumpulkan dan diambil dengan alat pneumatic gravity conveyor yang digunakan sebagai material pembuat jalan, semen dan bahan bangunan (conblok).

Panas yang dihasilkan dari pembakaran bahan bakar, diserap oleh pipa pipa penguap (water walls) menjadi uap jenuh atau uap basah yang kemudian dipanaskan di Super Heater (SH) (15) yang menghasilkan uap kering. Kemudian uap tersebut dialirkan ke Turbin tekanan tinggi High Pressure Turbine (16),

dimana uap tersebut diexpansikan melalui Nozzles ke sudu-sudu turbin. Tenaga dari uap mendorong sudu-sudu turbin dan membuat turbin berputar. Setelah melalui HPTurbine, uap dikembalikan kedalam Boiler untuk dipanaskan ulang di Reheater (17) guna menambah kualitas panas uap sebelum uap tersebut digunakan kembali di Intermediate Pressure (IP) Turbine (18) dan Low Pressure (LP) Turbine (19).

Sementara itu, uap bekas dikembalikan menjadi air di Condenser (23) dengan pendinginan air laut(26) yang dipasok oleh Circulating Water Pump (32). Air kondensasi akan digunakan kembali sebagai air pengisi Boiler. Air dipompakan dari kondenser dengan menggunakan Condensate Extraction Pump (24), pada awalnya dipanaskan melalui Low Pressure Heater (25), dinaikkan ke Deaerator (27) untuk menghilangkan gas-gas yang terkandung didalam air. Air tersebut kemudian dipompakan oleh Boiler Feed Pump (28) melalui High Pressure Heater (29), dimana air tersebut dipanaskan lebih lanjut sebelum masuk kedalam Boiler pada Economizer (30), kemudian air masuk ke Steam Drum (31). Siklus air dan uap ini berulang secara terus menerus selama unit beroperasi.

Poros turbin dikopel dengan Rotor Generator (20), maka kedua poros memiliki jumlah putaran yang sama. Ketika telah mencapai putaran nominal 3000 rpm, pada Rotor generator dibuatlah magnetasi dengan Brushless Exitation System dengan demikian Stator Generator (21) akan membangkitkan tenaga listrik dengan tegangan 23 kV. Listrik yang dihasilkan kemudian disalurkan ke Generator Transformer (22) untuk dinaikan tegangannya menjadi 500 kV. Sebagian besar listrik tersebut disalurkan kesistem jaringan terpadu (Interkoneksi)

se-Jawa-Bali melalui saluran udara tegangan extra tinggi 500 kV dan sebagian lainnya disalurkan ke gardu induk Cilegon dan daerah Industri Bojonegara melalui saluran udara tegangan tinggi 150 kV.

II.8. Dampak Lingkungan

Untuk menanggulangi dampak negatif terhadap lingkungan, dilakukan pengendalian dan pemantauan secara terus menerus agar memenuhi persyaratan yang ditentukan oleh Pemerintah dalam hal ini Keputusan Menteri Negara Lingkungan Hidup no. 02/MENLH/1988 tanggal 19-01-1988 tentang Nilai Ambang Batas dan no. 13/MENLH/3/1995 tanggal 07-03-1995 tentang Baku Mutu Emisi Sumber Tidak Bergerak.

Untuk itu PLTU Suralaya dilengkapi peralatan antara lain :

A. Electrostatic Precipitator, yaitu alat penangkap abu hasil sisa pembakaran dengan efisiensi 99,5%.

B. Cerobong asap setinggi 218 m dan 275 m, agar kandungan debu dan gas sisa pembakaran sampai ground level masih dibawah ambang batas.

C. Sewage Treatment dan Neutralizing Basin yaitu pengolahan limbah cair agar air buangan tidak mencemari lingkungan.

D. Peredam suara untuk mengurangi kebisingan oleh suara mesin produksi. Di unit 5-7 kebisingan suara mencapai 85-90 dB.

E. Alat-alat pemantau lingkungan hidup yang ditempatkan di sekitar PLTU Suralaya.

F. CW Discharge Cannel sepanjang 1,9 km dengan sistem saluran terbuka. G. Pemasangan Stack Emmision.

H. Penggunaan Low NOx Burners.

II.9. Data Teknik Komponen Utama PLTU Suralaya.

A. Data Teknik Peralatan PLTU Suralaya Unit 1 – 4 1. Ketel (Boiler)

Pabrik pembuat : Babcock & Wilcox, Canada

Tipe : Natural Circulation Single Drum Radiant Wall Outdoor

Kapasitas : 1168 ton uap/jam

Tekanan uap keluar superheater : 174 kg/cm2 Suhu uap keluar superheater : 540oC Tekanan uap keluar reheater : 39,9 kg/cm2 Bahan bakar utama : Batubara Bahan bakar cadangan : Minyak residu Bahan bakar untuk penyalaan awal : Minyak solar 2. Turbin

Pabrik pembuat : Mitsubishi Heavy Industries, Japan

Tipe : Tandem Compound Double Exhaust

Kapasitas : 400 MW

Tekanan uap masuk : 169 kg/cm2 Temperatur uap masuk : 538oC Tekanan uap keluar : 56 mmHg Kecepatan putaran : 3000 rpm

Jumlah tingkat : 3 tingkat - Turbin tekanan tinggi : 12 sudu - Turbin tekanan menengah : 10 sudu - Turbin tekanan rendah 1 : 2 x 8 sudu - Turbin tekanan rendah 2 : 2 x 8 sudu 3. Generator

Pabrik pembuat : Mitsubishi Electric Corporation, Japan

Kecepatan putaran : 3000 rpm

Jumlah fasa : 3

Frekuensi : 50 Hz

Tegangan : 23 kV

KVA keluaran : 471 MVA

kW : 400.350 kW

Arus : 11.823 A

Faktor daya : 0,85

Rasio hubung singkat : 0,5

Media pendingin : Gas Hidrogen

Tekanan gas H2 : 4 kg/cm2

Volume gas : 80 m3

Tegangan penguat medan : 500 V

Kumparan : Y

a. Penguat Medan Tanpa Sikat (Brushless Exciter)

Pabrik pembuat : Mitsubishi Electric Corporation, Japan

Tipe : Totally enclosed

kW keluaran : 2400 kW

Tegangan : 500 V

Arus : 4800 A

Kecepatan putaran : 3000 rpm b. Penyearah (Rotating rectifier)

Pabrik pembuat : Mitsubishi Electric Corporation, Japan

Tipe : Penyearah silicon (silicon rectifier)

kW keluaran : 2400 kW

Tegangan : 500 V

Arus : 400 A

c. Penguat Medan AC (AC Exciter)

Pabrik pembuat : Mitsubishi Electric Corporation, Japan

Tipe : Rotating Armature

kVA keluaran : 2700 kVA

Tegangan : 410 V

Jumlah fasa : 3

d. Penguat Medan Bantu (Pilot Exciter)

Pabrik pembuat : Mitsubishi Electric Corporation, Japan

Tipe : Permanet Magnetic Field

kVA keluaran : 30 kVA

Tegangan : 170 V Arus : 102 A Frekuensi : 400 Hz Jumlah fasa : 3 Faktor daya : 0,95 e. Lain-lain Dioda silicon : SR 200 DM Sekering : 1200 A, 1 detik Kondenser : 0,6 µF

5. Pulverizer (Penggiling Batubara)

Pabrik pembuat : Babcock & Wilcox, Canada

Tipe : MPS-89

Kapasitas : 63.000 kg/jam, kelembaban batubara 23,6%

Kelembutan hasil penggilingan : 200 Mesh Kecepatan putaran : 23,5 rpm

6. Pompa Pengisi Ketel (Boiler Feedwater Pump)

Pabrik pembuat : Ingersollrand, Canada

Tipe : 65 CHTA – 5 stage

Kapasitas : 725 ton/jam

N.P.S.H : 22,2 m

Tekanan : 216 kg/cm2

Motor penggerak : 6338,5 kW/6 kV/50 Hz/3 fasa 7. Pompa Air Pendingin

Pabrik pembuat : Mitsubishi Heavy Industries, Japan

Tipe : Vertical Mixed Flow

Kapasitas : 31.500 m3/jam

Discharge head : 12,5 m

Tekanan : 0,8 kg/cm2

Motor penggerak : 1300 kW/6 kV/50 Hz/3 fasa

8. Transformator Generator

Pabrik pembuat : Mitsubishi Electric Corporation, Japan

Tipe : Oil Immersed Two Winding Out door

Daya semu : 282.000/376.000/470.000 kVA

Tegangan primer : 23 kV

Arus primer : 7080/9440/11.800 A

Tegangan skunder : 500 kV

Frekuensi : 50 Hz

Jumlah fasa : 3

Uji tegangan tinggi saluran : 1550 kV Uji tegangan rendah : 125 kV Uji tegangan netral : 125 kV

Prosentasi impedansi : 11,66 – 11,69 % 9. Penangkap Abu (Electrostatic Precipitator)

Pabrik pembuat : Wheelabarator, Canada Jumlah aliran gas : 1.347.823 Nm3/jam Temperatur gas : 195oC

Kecepatan aliran gas : 1,47 m/detik

Tipe elektroda : Isodyne & Star Type Unit 1&2, Coil Unit 3&4

Tegangan elektroda : 55 kV DC Arus elektroda : 1250 – 1700 mA

Efisiensi : 99,5 %

Jumlah abu hasil penangkapan : 11,2 ton/jam 10. Cerobong (Stack)

Jumlah : 2 buah (4 unit)

Tinggi : 200 m

Diameter luar bagian bawah : 22,3 m Diameter luar bagian atas : 14 m Diameter pipa saluran gas buang : 5,5 m

Suhu gas masuk cerobong : ± 140oC Kecepatan aliran gas : ± 2 m/detik

Material cerobong : Beton dan di bagian dalamnya terdapat 2 pipa aluran gas berdiameter 5,5 m

B. Data Teknik Peralatan PLTU Suralaya Unit 5 – 7 1. Ketel (Boiler)

Pabrik pembuat : Babcock & Wilcox, Canada

Tipe : Radian Boiler, Balance Draft.

Natural Circulation, Single Reheat. Top Supported with Single Drum.

Kapasitas : 1.953.866 kg uap/jam

Tekanan uap keluar superheater : 174 kg/cm2 Suhu uap keluar superheater : 540oC

Tekanan uap keluar reheater : 59 kg/cm2 design. Bahan bakar utama : Batubara

Bahan bakar untuk penyalaan awal : Minyak solar 2. Turbin

Pabrik pembuat : Mitsubishi Heavy Industries, Japan

Tipe : Tandem Compound Quadruple

Exhaust Condensing Reheat

Kapasitas : 600 MW

Tekanan uap masuk : 169 kg/cm2 Temperatur uap masuk : 538oC

Tekanan uap keluar : 68 mmHg. Abs Kecepatan putaran : 3000 rpm Jumlah tingkat : 3 tingkat Turbin tekanan tinggi : 10 sudu Turbin tekanan menengah : 7 sudu Turbin tekanan rendah 1 : 2 x 7 sudu Turbin tekanan rendah 2 : 2 x 7 sudu 3. Generator

Pabrik pembuat : Mitsubishi Electric Corporation, Japan

Kecepatan putaran : 3000 rpm

Jumlah fasa : 3

Frekuensi : 50 Hz

Tegangan : 23 kV

KVA keluaran : 767 MVA

kW : 651.950 kW

Arus : 19.253 A

Faktor daya : 0,85

Rasio hubung singkat : 0,58 pada 706 MVA Media pendingin : Gas Hidrogen

Tekanan gas H2 : 5 kg/cm2

Volume gas : 125 m3

Kumparan : Y 4. Sistem Eksitasi

a. Penguat Medan Tanpa Sikat (Brushless Exciter)

Pabrik pembuat : Mitsubishi Electric Corporation, Japan

Tipe : Totally enclosed

kW keluaran : 3300 kW

Tegangan : 590 V

Arus : 5593 A

Kecepatan putaran : 3000 rpm b. Penyearah (Rotating rectifier)

Pabrik pembuat : Mitsubishi Electric Corporation, Japan

Tipe : Penyearah silicon (silicon rectifier)

kW keluaran : 330 kW

Tegangan : 590 V

Arus : 550 A

c. Penguat Medan AC (AC Exciter)

Pabrik pembuat : Mitsubishi Electric Corporation, Japan

Tipe : Rotating Armature

kVA keluaran : 3680 kVA

Jumlah fasa : 3

Frekuensi : 200 Hz

d. Penguat Medan Bantu (Pilot Exciter)

Pabrik pembuat : Mitsubishi Electric Corporation, Japan

Tipe : Permanet Magnetic Field

kVA keluaran : 20 kVA

Tegangan : 125 V Arus : 160 A Frekuensi : 400 Hz Jumlah fasa : 3 Faktor daya : 0,95 e. Lain-lain Dioda silicon : FD 500 DH 60 Sekering : 800 A, 1 detik Kondenser : 0,6 µF

5. Pulverizer (Penggiling Batubara)

Pabrik pembuat : Babcock & Wilcox, Canada

Tipe : MPS-89N

Kapasitas : 67.495 kg/jam, kelembaban batubara 28,3%

Kelembutan hasil penggilingan : 200 Mesh Kecepatan putaran : 23,5 rpm

Motor penggerak : 522 kW/3,3 kV/158 A/ 50 Hz 6. Pompa Pengisi Ketel (Boiler Feedwater Pump)

Pabrik pembuat : Mitsubishi Heavy Industries, Japan. Tipe : Horizontal, Centrifugal Doble Cage, Four Stage Kapasitas : 1410 m3/jam Head Total : 2670 m Tekanan : 14,2 kg/m2 Motor penggerak Turbin BFP : 5720 rpm

Motor Listrik : 5960 kW/10 kV/50 Hz/3 fasa/1480 rpm

7. Pompa Air Pendingin

Pabrik pembuat : Babcock & Wilcox, Canada

Tipe : -

Kapasitas : 180 m3/jam

Discharge head : 45,2 m

Tekanan : 2,0 kg/cm2

Motor penggerak : 1300 kW/10,5 kV/50 Hz/3 fasa

8. Transformator Generator

Pabrik pembuat : Mitsubishi Electric Corporation, Japan

Tipe : Oil Immersed Two Winding Out door

Daya semu : 411.000/548.000/685.000 kVA

Tegangan primer : 23 kV Arus primer : 17.195 A Tegangan skunder : 500 kV Arus skunder : 791 A Frekuensi : 50 Hz Jumlah fasa : 3

Uji tegangan tinggi saluran : 1550 kV Uji tegangan rendah : 125 kV Uji tegangan netral : 125 kV

Prosentasi impedansi : 11,9 % pada 685 MVA 9. Penangkap Abu (Electrostatic Precipitator)

Pabrik pembuat : Lodge Cotrell, USA Jumlah aliran gas : 1.347.823 Nm3/jam Temperatur gas : 195oC

Kecepatan aliran gas : 1,47 m/detik

Tipe elektroda : Square Twisted Element Tegangan elektroda : 65 kV DC

Arus elektroda : 1400 mA

Efisiensi : 99,5 %

10. Cerobong (Stack)

Jumlah : 3 buah (3 unit)

Tinggi : 275 m

Diameter luar bagian bawah : 25 m Diameter luar bagian atas : 14 m Diameter pipa saluran gas buang : 6,5 m Suhu gas masuk cerobong : ± 140oC Kecepatan aliran gas : ± 2 m/detik

Material cerobong : Beton dan di bagian dalamnya terdapat 2 pipa saluran gas berdiameter 6,5 m

BAB III

INSTALASI PENYALURAN BAHAN BAKAR UTAMA

III.1.Sistem Penanganan Batubara (Coal Handling System)

PLTU batubara adalah suatu pembangkit listrik yang menggunakan batubara sebagai bahan bakar utamanya. UBP Suralaya adalah salah satu pembangkit yang menggunakan bahan bakar batubara dengan kapasitas pembangkitan 3400 MW. Untuk mencukupi kapasitas pembangkitan yang cukup besar tersebut dibutuhkan batubara dalam jumlah yang sangat banyak. Oleh karenanya diperlukan suatu penanganan khusus terhadap bahan bakar batubara tersebut yang dinamakan coal handling system.

Coal handling system berfungsi menangani mulai dari pembongkaran batubara dari kapal/tongkang (unloading area), penimbunan/penyimpanan di stock area atapun pengisian ke bunker (power plant). yang digunakan untuk pembakaran di Boiler. Alat transportasi yang digunakan dengan belt feeder, appround feeder, scraper conveyor, dan system conveyor, beberapa keuntungan yang bisa diperoleh dengan system conveyor diantaranya adalah :

1. Menurunkan biaya dan waktu pada saat memindahkan batubara. 2. Menigkatkan efisiensi pemindahan material.

3. Menghemat ruang.

4. Meningkatkan kondisi lingkungan kerja (bersahabat dengan lingkungan). a. Tidak berisik

Selain fungsi utama untuk menyalurkan batubara, Coal Handling System dilengkapi dengan sistem AMDAL, untuk meminimalisasi polusi udara dari debu batubara yaitu berupa sistem penyiraman batubara dengan media air tawar (Dust Supresion), sistem penangkap debu batubara (Dust Collector) dan pelindung curahan batubara dari angin yaitu berupa corong yang bisa dinaikan dan diturunkan (Telescopic Chute).

Agar batubara yang dibongkar dari kapal dan batubara yang disalurkan ke penampung utama Unit Pembangkit Listrik tidak tercampur dengan material yang tidak diinginkan terutama jenis logam, maka pada sistem penyaluran batubara ini dilengkapi dengan sarana pemisah antara batubara dengan logam (Fe) yang tercampur pada batubara yang disalurkan dengan sistem magnetisasi (Magnetic Separator).

Selain hal diatas, pada Sistem penanganan batubara juga dilengkapi sarana untuk mengambil contoh batubara yang sedang dibongkar dari kapal guna keperluan laboratorium untuk mengetahui kualitasnya.

III.2.Coal handling Area

Secara garis besar, coal handling area di PLTU Suralaya dapat dikelompokkan menjadi :

III. 2. 1. Unloading Area

• Pelabuhan/Dermaga I

Merupakan pelabuhan yang digunakan oleh kapal yang sudah mempunyai sistim bongkar sendiri (conveyor). Pelabuhan I dilengkapi dengan hopper A yang

berkapasitas 100 ton dan belt feeder yang berkapasitas 2000 ton/jam. Biasanya pelabuhan I digunakan untuk pengisian ke unit 1-4.

Gambar 3.1. Pelabuhan/Dermaga I Batubara

• Pelabuhan/Dermaga II

Merupakan pelabuhan yang digunakan yang tidak mempunyai alat bongkar sendiri. Dilengkapi dengan 2 buah ship unloader yang berkapasitas masing-masing 1750 ton/jam. Selain itu pelabuhan II juga dilengkapi dengan movable hopper untuk pembongkaran dari kapal yang punya alat bongkar sendiri.

• Semi Permanent Jetty (SPJ)

Tempat pembongkaran batubara dari tongkang dalam kondisi emergency. Pembongkaran dilakukan secara manual dengan menggunakan excavator dan dump truck untuk selanjutnya dibawa ke stock area.

Gambar 3.3. Pelabuhan Semi Permanent Jetty (SPJ)

• Semi Permanent Oil Jetty (SPOJ)

Tempat pembongkaran batubara dari tongkang yang sudah dilengkapi dengan fasilitas Facility Discharging Equipment (FDE).

II. 2. 2. Coal Stock Area

Merupakan tempat penimbunan batubara sementara yang dikirim dari unloading area sebelum dilanjutkan ke power plant. Coal stock area ini dilengkapi Stacker Reclaimer, Telescopic Chute, dan Under Ground Hopper.

III. 2. 3. Power Plant

Merupakan tempat penyimpanan akhir batubara yang ditampung dalam bunker (silo). Power Plant dibagi 2 bagian yaitu :

1. Unit 1-4.

Terdiri dari 5 buah bunker (silo) dan 2 buah scrapper conveyor pada masing-masing unit sebagai media untuk memasukkan batubara ke dalam bunker melalui sillo gate yang bisa dibuka/tutup secara otomatis dari control room dan juga secara lokal.

2. Unit 5-7.

Terdiri dari 6 buah bunker yang berkapasitas 600 ton. Dalam pendistribusiannya menggunakan tripper car yang bisa dioperasikan secara otomatis dari control room dan lokal.

Gambar 3.5. Instalasi Penanganan Batubara UBP Suralaya

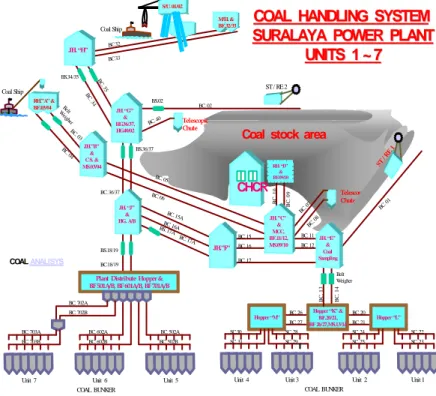

III.3.Coal Handling System Unit 1-4.

Pusat kendali Coal Handling System unit 1-4 berada di gedung yang terpisah dengan pusat kendali Pembangkit listrik atau disebut Coal Handling Control Room 1-4 (CHCR 1-4) dan biasa disebut Tower-G. Sistem pembongkaran didesain khusus untuk kapal yang mempunyai peralatan bongkar batubara sendiri sehingga pada Coal Handling System Unit 1-4 hanya disediakan penampungan sementara (Hopper-A) dan sistem conveyor saja dengan kapasitas maksimum 2x2000 Ton/jam. Dan juga ditambah sistem conveyor khusus untuk pembongkaran batubara dari tongkang dengan kapasitas maksimum 1000 ton/jam.

Hopper “K” & BF.20/21, BF 26/27,MS.13/14 Hopper “L” Hopper “M” RH. “D” & BF.09/10

Plant Distribute Hopper & BF 501A/B, BF 601A/B, BF 701A/B

COAL BUNKER COAL BUNKER

Unit 7 Unit 6 Unit 5 Unit 4 Unit 3 Unit 2 Unit 1

Coal stock area

SC. 22 SC. 25 SC. 24 SC. 23 BC. 26 BC. 27 BC. 21 BC. 20 SC.30 SC. 31 SC. 29 SC. 28 ST / RE 2 Telescopic Chute ST / RE 1 Belt Weigher BC. 502B BC. 502A BC. 702B BC. 702A BC. 602B BC. 602A BC 32 BC 33 Belt W eigher BC. 0 3 BC. 04 BC. 05 BC. 06 BC . 35 BC . 34 BC. 02 BC. 0 7 BC. 0 8 BC. 15A BC. 16A BC. 17A BC. 17 BC. 16 BC. 15 BC. 11 BC. 12 BC. 0 1 BC. 1 4 BC. 1 3 B C. 1 0 B C . 0 9 BC. 40 BC. 703A BC. 703B BC.18/19 BS.18/19 BC. 36/37 Coal Ship Coal Ship

COAL HANDLING SYSTEM

COAL HANDLING SYSTEM

SURALAYA POWER PLANT

SURALAYA POWER PLANT

UNITS 1 ~ 7 UNITS 1 ~ 7 JH. “H” JH. “G” & HG36/37, HG40/02 JH.”B” & C S. & MS.03/04 JH. “J” & HG. A/B JH.”F” JH. ”C” & MCC, BF.11/12, MS.09/10 JH. “E” & Coal Sampling CHCR Telescopic Chute M/H. & BF.32/33 RH.”A” & BF.03/04 BS.34/35 BS.02 BS. 17A BS.36/37 S/U. 01/02 COAL ANALISYS

Sistem pengisian batubara ke bunker Unit Pembangkit terdiri dari 2 (dua) jalur yaitu dari Reclaimer (RE-01) dengan kapasitas maksimum 1x2000 Ton/jam dan dari Under Ground Conveyor yaitu sistem conveyor yang berada di bawah permukaan tanah dengan kapasitas maksimum 2x1000 Ton/jam yang sebelumnya melalui penampungan sementera dulu (Hopper-D). Khusus Under Ground Conveyor, peralatan ini didesaint hanya sebagai peralatan darurat saja (Emergency). Under Ground Conveyor dioperasikan jika sistem Reclaimer mengalami masalah atau dalam status pemeliharaan.

Gambar 3.6. Instalasi Penyaluran Bahan Bakar Unit 1, 2, 3, dan 4

C onveyor K apal B C 17A B C 13 - B C 03 B C 0 4 B C 05 B C 0 6 B F 03 B F 03 B C 11 B C 12 B F 01 B C 01 H o pper A B C 14 -B C 17 H o pper K 5 0 T H o pper L S C 22 S C 2 3 S C 24 S C 25 H opper M S C 28 S C 29 3 E 3 D 3 C 3 B 3 A S C 30 S C 3 1 4 A 4 B 4 C 4 D 4 E B F 21 B C 20 B F 20 B C 21 B F 27 B C 26 B C 26 B C 27 B C 10 B C 09 B F 10 B F 09 U nderground H opp er D B C 06 B C 05 B C 08 B C 07 B F 11 B F 12 B C 15 B C 16 K e B u n ke r U nit 56 7 D a ri C H U n it 5 67 2 x 2000 2 x 2000 2 x 2000 1 x 1000 1 x 1000 2 x 2000 4000 4000 2000 2000 2000 200 0 1 x 2000 2 x 20 0 0 1 x 2000 1 x 1000 1 x 1000 1 x 1000 1 x 1 000 U n it 1 U n it 2 U nit 3 U n it 4 2 A 2 B 2 C 2 D 2 E 1 A 1 B 1 C 1 D 1 E C oal B un ker 4 x 5 bu ah @ 500 T on 1 x 600 1 x 600 1 x 600 1 x 600 T C 7 /8 2 x 1000 2 x 1000 2 x 2000 4000 2000 = M agnetic S epa ra tor (M S ) = B elt W eigher (B W ) = A rah P utar C onveyor = Isolating S huttle (IS ) = F eed A djuster / S huttle B C = B elt C on veyor

= B elt / A pron F e eder B F

S tacking R eclaim ing S t/R e 01

M obile S crapper D oser