STUDI BANDING METODE RANCANG CAMPUR BETON

SK. SNI-1990-03 DAN ACI 318

Disusun Sebagai Salah Satu Syarat Untuk Memperoleh Gelar Ahli Madya Pada Program D3 Teknik Sipil Jurusan Teknik Sipil

Fakultas Teknik Universitas Sebelas Maret Surakarta

Di susun oleh :

YUDDHY SETYANTO

NIM : I 8707062

PROGRAM D3 INFRASTRUKTUR PERKOTAAN

JURUSAN TEKNIK SIPIL FAKULTAS TEKNIK

UNIVERSITAS SEBELAS MARET

commit to user

MESIN – MESIN PEMBUAT KARYA

(Iskandar Al-Warisy)

Engkau jangan hanya Membaca

Belajar memahami Memperkaya

Menghafal Memuji – muji Menjadikan dalam berpikir

Dan mengajarkannya Karya – karya orang besar

Engkau akan sulit membuat karya Karya – karya besar Yang lebih besar dari semua itu

Belajarlah.. bagaimana mereka membuat karya Bagaimana orang – orang besar membuat karya besar

Cara mereka membaca.. karya – karya orang besar Cara mereka mempelajari alam.. mengambil pelajaran hidup

Menggunakan akal pikirannya Kemandiriannya memecahkan masalah

Jalan hidup yang ditempuh, idealisme yang diciptkan Mentalitas dan spiritualisme yang memelihara obyektifitasnya

Daya juangnya dalam memproduksi karya Paradigma ilmiahnya

Bangunan epistemologinya

Yang digunakan untuk membuat karya – karya orang besar

Jika engkau lakukan..

Engkau tidak hanya belajar karya mereka Tapi juga…

Mesin – mesin pembuat karya mereka Engkau akan dapat seperti mereka

commit to user

Tugas akhir ini ku persembahkan untuk:

Allah SWT yang telah memberikan Rahmat dan Hidayah serta

Kemudahan-Nya, sehingga semua dapat berjalan dengan lancar.

Orangtua yang slalu memberi kasih sayang, bimbingan dan juga doa

kepadaku selama ini.

Teman-teman Infras’06, Infras ’07 dan Infras ’08 terima kasih karena

kalian adalah teman sekaligus keluarga yang berharga.

Keluarga kecilku, Teman-teman “ The Organization For Equilibrium

Society ” yang slalu memberikan keceriaan.

Sahabat dan kerabatku, terima kasih atas semua doa dan bantuan sehingga

bisa menyelesaikan Tugas Akhir ini.

commit to user

Yuddhy Setyanto, 2011,“Studi Banding Metode Rancang Campur Beton SK. SNI-1990-03 dan ACI 318”

Beton merupakan barang primer dalam suatu pembangunan kontruksi di kota-kota besar, terutama di negara-negara maju. Kualitas beton sangat dipengaruhi oleh bahan-bahan penyusunnya. Perencanaan campuran beton (mix design) adalah suatu langkah yang sangat penting dalam pengendalian mutu beton. Rancang campur (mix design) merupakan suatu cara yang bertujuan memberi gambaran mengenai kebutuhan bahan-bahan yang dibutuhkan tiap meter kubik beton. Ada beberapa metode yang dapat digunakan untuk membuat perencanaan beton dan sebagian besar metode-metode rancang campur berasal dari negara manca, diantaranya metode SK. SNI T- 15- 1990- 03 dan metode ACI. Masing-masing metode memiliki kelebihan dan kekurangan tergantung dari material yang dipakai dan tujuan struktur beton yang direncanakan. Secara umum tujuan dari penelitian ini adalah untuk mengetahui bahan susun beton, kuat desak dan harga bahan susun beton hasil hitungan dua metode rancang campur yang berbeda dengan mutu tertentu, untuk mengetahui metode yang lebih memberikan keuntangan apabila ditinjau dari tingkat kemuahan pengerjaan (kelecakan) dan nilai ekonomis beton.

Metode yang digunakan dalam penelitian ini adalah metode eksperimen dengan mengadakan percobaan uji laboratorium untuk mendapatkan suatu hasil yang memberikan gambaran tentang sifat-sifat agregat dan kuat desak beton. Kemudian membandingkan untuk dipilih metode yang lebih memberikan keuntungan dari segi kemudahan pengerjaan dan nilai ekonomis beton dengan memperlakukan batasan-batasan yang sama pada setiap metode rancang campur tersebut.

Dari hasil analisis penelitian didapat bahwa walaupun mempunyai target kuat desak yang sama untuk setiap metode rancang campur, perbandingan bahan susun beton ternyata berbeda. Metode SK SNI mempunyai kelecakan lebih tinggi dibanding metode ACI untuk mutu beton 22,5 MPa , 25 MPa dan 27,5 MPa yaitu diketahui dengan nilai slump 110 mm , 93 mm dan 83 mm sedangkan ACI dengan slump 98 mm, 87 mm an 80 mm. Dari hasil analisis kuat desak ketiga mutu beton metode rancang campur SK SNI lebih tinggi dari pada metode rancang campur ACI. Dan untuk analisis harga, untuk ketiga mutu beton didapat metode ACI lebih murah dibanding dengan metode SK SNI

commit to user

PENGANTAR

Puji syukur penulis panjatkan kepada Tuhan Yang Maha Esa, yang telah melimpahkan berkat, rahmat dan talenta-Nya sehingga penulis dapat menyelesaikan Tugas Akhir ini dengan baik dan lancar. Tugas Akhir ini merupakan syarat untuk meraih gelar Ahli Madya pada Fakultas Teknik Jurusan Sipil Universitas Sebelas Maret Surakarta.

Dalam penyusunan laporan ini penulis ucapkan terima kasih kepada Bapak Ir. Slamet Prayitno, M.T. selaku dosen pembimbing yang telah memberikan pengarahan selama penyusunan tugas akhir. Seluruh rekan-rekan mahasiswa DIII Teknik Sipil Infrastruktur Perkotaan angkatan 2007 yang telah memberikan bantuan dan semangat, serta seluruh pihak yang tidak dapat penulis sebutkan satu persatu yang telah membantu kelancaran tugas akhir hingga terwujudnya laporan ini.

Penulis menyadari sepenuhnya bahwa masih banyak kekurangan dan keterbatasan pengetahuan dan pengalaman serta masih kurangnya pemahaman yang penulis miliki sehingga dalam penyusunan laporan ini banyak kekurangan, maka penulis berharap dengan segala kerendahan hati untuk kritik dan saran yang bersifat membangun sangat kami harapkan.

Akhir kata penulis berharap semoga Tugas Akhir ini berguna dan bermanfaat bagi pembaca pada umumnya serta bagi pengembangan ilmu di bidang Teknik Sipil khususnya.

Surakarta, Januari 2011

DAFTAR ISI

Hal

HALAMAN JUDUL... i

LEMBAR PERSETUJUAN... ii

LEMBAR PENGESAHAN ... iii

MOTTO ... v

PERSEMBAHAN ... vi

ABSTRAK ... vii

PENGANTAR ... viii

DAFTAR ISI... x

DAFTAR TABEL... xiii

DAFTAR GAMBAR ... xv

DAFTAR LAMPIRAN... xvi

BAB 1 PENDAHULUAN ... 1

1.1. Latar Belakang ... 1

1.2. Identifikasi Masalah ... 2

1.3. Batasan Masalah... 3

1.4. Rumusan Masalah ... 3

1.5. Tujuan dan Manfaat Penelitian ... 4

1.6. Kerangka Berpikir ... 4

BAB 2 LANDASAN TEORI ... 7

2.1. Tinjauan Pustaka ... 7

2.2. Landasan Teori ... 9

2.2.1. Rancang Campur... 9

2.2.2. Perhitungan Rancang Campur... 12

2.2.2.1. Metode SK SNI. T-15-1990-03... 12

commit to user

2.2.3. Bahan Pembentuk Beton ... 29

2.2.3.1 Air ... 29

2.2.3.2. Semen... 30

2.2.3.3. Agregat... 32

2.2.4 Sifat – sifat Beton Segar... 36

2.2.4.1. Kelecakan (Workability) ... 36

2.2.4.2. Pemisahan Butiran... 39

2.2.4.3. Pemisahan Air (Bleeding) ... 41

2.2.5. Sifat – sifat Beton Keras... 41

2.2.5.1. Kekuatan (Strength) ... 41

2.2.5.2. Ketahanan (Durability) ... 43

2.2.6. Perawatan Beton... 44

BAB 3 METODE PENELITIAN... 45

3.1. Tempat dan Waktu Penelitian ... 45

3.2. Metodelogi Penelitian ... 45

3.3. Tahapan Penelitian ... 45

3.3.1. Pengujian Bahan Dasar Beton... 48

3.3.1.1. Pengujian Agregat Halus... 48

3.3.1.2. Pengujian Kadar Agregat Kasar... 53

3.3.2. Produksi Beton Dari Hasil Rancang Campur... 58

3.3.2.1. Pembuatan Campuran Beton... 58

3.3.2.2. Pengukuran Slump ... 59

3.3.2.3. Pembuatan Benda Uji... 60

3.3.3. Perawatan Benda Uji... 61

3.3.4. Pengujian Kuat Desak Beton... 61

3.4 Sumber Data... 62

3.5. Teknis Analisis Data ... 62

4.1. Data Uji Laboratorium ... 63

4.1.1. Agregat ... 63

4.1.1.1. Agregat Halus ... 63

4.1.1.2. Agregat Kasar ... 64

4.2. Analisis ... 66

4.2.1. Agregat ... 66

4.2.1.1. Agregat Halus ... 66

4.2.1.2. Agregat Kasar ... 68

4.2.2. Beton ... 72

4.2.2.1. Perhirungan Rancang Campur ... 72

4.2.2.2. Uji Slump ... 78

4.2.2.3. Kuat Desak Beton ... 78

4.2.3. Analisis Harga ... 83

4.3. Pembahasan... 85

4.3.1. Hasil Perhitungan Rancang Campur ... 85

4.3.2. Kelecakan ... 87

4.3.3. Kuat Desak Beton ... 88

4.3.4. Nilai ekonomis ... 89

BAB 5 KESIMPULAN AN SARAN ... 90

5.1 Kesimpulan... 90

5.2. Saran... 91

PENUTUP... 92

commit to user

Halaman

Gambar 2.1 Bagan Alir Penggunaan Metode Rancang Campur Secara

Umum ... 8

Gambar 2.2 Bagan Tahapan Rancang Campur Metode SK SNI. T-15-1990-03 ... 13

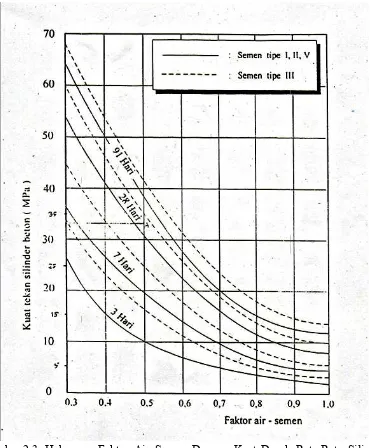

Gambar 2.3 Hubungan Faktor Air Semen Dengan Kuat Desak Rata-Rata Silinder Beton (Sebagai Perkiraan Nilai Fas).. 17

Gambar 2.4 Grafik Prosentase Agregat Halus Terhadap Agregat Keseluruhan Untuk Ukuran Butir Maksimum 10 mm ... 21

Gambar 2.5 Grafik Prosentase Agregat Halus Terhadap Agregat Keseluruhan Untuk Ukuran Butir Maksimum 20 mm ... 22

Gambar 2.6 Grafik Prosentase Agregat Halus Terhadap Agregat Keseluruhan Untuk Ukuran Butir Maksimum 40 mm ... 22

Gambar 2.7 Grafik Hubungan Kandungan Air, Berat Jenis Agregat Campuran dan Berat Beton ... 23

Gambar 2.8 Bagan Tahapan Rancang Campur Metode ACI ... 24

Gambar 3.1 Bagan Tahapan Penelitian …... 46

Gambar 4.1 Garfik Gradasi Pasir Daerah II ... 67

commit to user

Halaman

Tabel 1.1 Perbedaan Dasar Metode Rancang Campur... 2

Tabel 2.1 Nilai Standar Deviasi ………... 14

Tabel 2.2 Faktor Pengali Standar Deviasi... 15

Tabel 2.3 Perkiraan Kuat Desak Beton (MPa) dengan Fas 0,5 ……... 17

Tabel 2.4 Persyaratan Jumlah Semen Minimum Dan Faktor Air Semen Maksimum Untuk Bebrbagai Macam Pembetonan Dalam Lingkungan Khusus... 18

Tabel 2.5 Penetapan Nilai Slump ... 19

Tabel 2.6 Perkiraan Kebutuhan Air (liter/m3beton)... 20

Tabel 2.7 Nilai Standar Deviasi (kg/cm2) ... 26

Tabel 2.8 Kekuatan Rata-Rata Yang Diperlukan Jika Tidak Ada Data Untuk Menentukan Simpangan Baku ... 26

Tabel 2.9 Ukuran Maksimum Agregat (mm) ... 26

Tabel 2.10 Perkiraan Kebutuhan Air Berdasarkan Nilai Slump Dan Ukuran Maksimum Agregat (Liter) ... 27

Tabel 2.11 Hubungan Faktor Air Semen dan Kuat Desak Rata-Rata Silinder Beton Pada Umur 28 Hari ... 27

Tabel 2.12 Perkiraan Kebutuhan Agregat Kasar Kering Permeter Kubik Beton, Berdasarkan Ukuran Maksimum Agregat dan Modulus Halus Pasirnya (m3) ... 28

Tabel 2.13 Estimasi Awal Berat Beton Segar ... 29

Tabel 2.14 Analisis Fisika dan Standar Mutu Semen Portland Tipe I... 31

Tabel 2.15 Batas Gradasi Agregat Halus ... 34

Tabel 2.16 Batas-Batas Gradasi Agregat Kasar ... 36

commit to user

Tabel 4.2 Data Uji Agregat Betu Pecah ... 65

Tabel 4.3 Analisis Uji Gradasi Pasir ... 67

Tabel 4.4 Analisis Indeks Permukaan Pasir ... 68

Tabel 4.5 Analisis Uji Gradasi Agregat Kasar ... 69

Tabel 4.6 Analisis Indeks Permukaan Batu Pecah ... 70

Tabel 4.7 Rekapitulasi Hasil Analisis Uji Agregat ... 71

Tabel 4.8 Tabel Kebutuhan Bahan Susun Beton Per 1 m3Berdasarkan Mutu Beton Dan Faktor Air Semen Yang Telah Ditetapkan. 77 Tabel 4.9 Data Uji Slump ...... 78

Tabel 4.10 Data Uji Kuat Desak Beton Mutu 22,5 MPa 25,5 MPa dan 27,5 MPa Metode SK SNI Umur 28 Hari ... 78

Tabel 4.11 Analisis Uji Kuat Desak Beton Mutu 22,5 MPa ... 79

Tabel 4.12 Analisis Uji Kuat Desak Beton Mutu 25 MPa ... 79

Tabel 4.13 Analisis Uji Kuat Desak Beton Mutu 27,5 MPa ... 80

Tabel 4.14 Data Uji Kuat Desak Beton Mutu 22,5 MPa 25,5 MPa dan 27,5 MPa Metode ACI Umur 28 Hari... 81

Tabel 4.15 Analisis Uji Kuat Desak Beton Mutu 22,5 MPa ... 81

Tabel 4.16 Analisis Uji Kuat Desak Beton Mutu 25 MPa ... 82

Tabel 4.17 Analisis Uji Kuat Desak Beton Mutu 27,5 MPa ... 83

Tabel 4.18 Perbandingan Masing-Masing Metode Rancang Campur Untuk Menentukan Perbandingan Bahan Susun ... 85

commit to user Lampiran A Rencana Anggaran Biaya

Lampiran B Surat Ijin Masuk Laboratorium dan Hasil Uji Laboratorium Lampiran C Hitungan Rancang Campur Beton Metode SK SNI. T-15-1990-03 Lampiran D Hitungan Rancang Campur Beton Metode ACI

BAB 1

PENDAHULUAN

Dikerjakan Oleh :

YUDDHY SETYANTO ( I 8707062 )

JURUSAN TEKNIK SIPIL FAKULTAS TEKNIK

UNIVERSITAS SEBELAS MARET SURAKARTA

commit to user

PENDAHULUAN

1.1 Latar Belakang

Beton merupakan salah satu bahan bangunan yang saat ini banyak dipakai dalam pembuatan bangunan fisik, hal ini dikarenakan bahan bakunya tersedia cukup banyak di Indonesia yang merupakan daerah vulkanik. Selain itu beton mudah dibentuk sesuai desain yang diinginkan, mempunyai sifat keawetan yang relatif lebih lama jika dibandingkan dengan bahan bangunan lainnya dan beton tidak memerlukan perawatan secara khusus.

Keawetan, kekuatan dan sifat beton yang tergantung pada sifat-sifat bahan dasar beton (air, semen dan agregat), nilai perbandingan bahan-bahannya, cara pengadukan maupun cara pengerjaan selama penuangan adukan beton, cara pemadatan dan cara perawatan selama proses pengerasan. Kemajuan pengetahuan tentang teknologi beton telah dapat memenuhi berbagai tuntutan tertentu, misalnya pemakaian bahan lokal yang dapat diperoleh di suatu daerah tertentu dengan mengubah perbandingan bahan dasar yang sesuai, maupun cara pengerjaan yang cocok dengan kemampuan pekerja, serta kebutuhan penampilan yang sesuai. Saat ini pengetahuan tentang cara pembuatan beton tampaknya lebih populer dari pada pengetahuan tentang bahan-bahan dasarnya, mungkin karena pemakai beton lebih tertarik pada tuntutan sifat beton dari pada pemilihan bahan dasarnya.

commit to user

diantaranya metode SK. SNI T- 15- 1990- 03 dan metode ACI. Dari metode tersebut , metode SK. SNI T- 15- 1990- 03 lebih sederhana dari pada metode ACI. Akan tetapi kerumitan tidak selalu berarti hasil yang paling akurat, prinsip-prinsip dasar umumnya sama. Perbedaan-perbedaan lainya terletak pada hubungan empiris yang didapat dari pengalaman di lapangan, terutama tentang agregat. Beberapa variasi yang mendasar antar metode-metode tersebut adalah tentang acuan dasar kondisi kelengasan agregat dan standar benda ujinya.

Tabel 1.1 Perbedaan Dasar Metode Rancang Campur

Metode Kondisi Kelengasan Sampel Benda Uji

SK. SNI 1990 SSD Silinder atau kubus

ACI Kering oven Silinder

Sumber : Paulus Nugroho, Teknologi Beton, 1989

Masing-masing metode memiliki kelebihan dan kekurangan tergantung dari material yang dipakai dan tujuan struktur beton yang direncanakan, sehingga tidaklah dapat dikatakan mana metode yang lebih memberikan keuntungan apabila semua persyaratan sifat kebaikan dan tinjauan ekonomis beton diperhitungkan. Dengan demikian diperlukan penelitian khusus mengenai penggunaan metode-metode rancang beton tersebut yang umumnya berasal dari negara manca untuk mengetahui metode mana yang lebih menguntungkan yang sesuai dengan kondisi di Indonesia.

1.2 Identifikasi Masalah

commit to user

adanya data pengujian yang menyatu untuk menggambarkan pengaruh akibat penggunaan beberapa metode rancang campur yang ada dengan kekuatan dan harga beton yang dihasilkan.

1.3 Batasan Masalah

Penggunaan beda metode rancang untuk memperoleh perbandingan yang tepat mengenai bahan-bahan pembentuk beton pada pelaksanaannya menyangkut banyak faktor yang saling berkaitan satu sama lain. Untuk melaksanakan penelitian yang pragmatis dan terfokus perlu dibuat penyederhanaan dalam bentuk batasan masalah sebagai berikut :

a. Kuat desak yang direncanakan pada umur 28 hari adalah 22,5 MPa, 25 MPa dan 27,5 MPa.

b. Pengujian kuat desak hanya dilakukan pada umur 28 hari.

c. Analisa harga berdasarkan harga bahan bangunan dari DPU Kodia Surakarta.

1.4 Rumusan Masalah

Banyak cara yang bisa digunakan untuk merencanakan perbandingan campuran bahan-bahan pembentuk beton. Sehingga prosedur pelaksanaan, rumus-rumus, dan grafik-grafik yang digunakan juga mempunyai perbedaan tiap macam metode rancamg campur. Walaupun demikian pada dasarnya tujuannya sama yaitu untuk mendapatkan kekuatan yang diinginkan dan juga murah ditinjau dari segi ekonomis.

Berdasarkan uraian dan latar belakang di atas, dalam penelitian ini dapat dirumuskan permasahan sebagai berikut :

a. Menggunakan dua beda metode rancang campur, apakah ada perbedaan dalam hal perbandingan bahan-bahan pembentuk beton.

commit to user metode rancang campur yang berbeda.

1.5 Tujuan dan Manfaat Penelitian

Secara uumum tujuan dari penelitian ini adalah untuk mengetahui bahan susun beton, kuat desak dan harga bahan susun beton hasil hitungan dua metode rancang campur yang berbeda dengan mutu tertentu, untuk mengetahui metode yang lebih memberikan keuntangan apabila ditinjau dari tingkat kemuahan pengerjaan (kelecakan) dan nilai ekonomis beton.

Untuk dapat mengetahui gambaran pengaruh perbedaan penggunaan beberapa metode rancang campur yang ada terhadap kekuatan dan tingkat ekonomis diperlukan penelitian secara teoritis bermanfaat memberikan sumbangan pemikiran untuk pemilihan alternatif pemecahan masalah ketekniksipilan, sekaligus untuk melatih mahasiswa teknik sipil dalam masalah rekayasa khususnya dalam biadang teknologi beton. Sedangkan secara praktis diharapkan dapat diketahui metode yang lebih memberikan keuntungan dari beberapa metode rancang campur bila ditinjau dari segi kekuatan, kemudahan tingkat pengerjaan dan niali ekonomis. Sehingga dapat dimanfaatkan sebagai bahan pertimbangan jika ditemukan permasalahan-permasalahan yang identik dengan penelitian ini dan sesuai dengan keadaan lokasi, fungsi dan manfaat konstruksi. Dengan demikian kebijaksanaan yang diambil dapat lebih optimal.

1.6. Kerangka Pikir

commit to user

Ada beberapa metode yang dapat digunakan, diantaranya metode SNI.T-15-1990-03 dan ACI. Penggunaan metode yang berbeda untuk menentukan bahan susun beton akan menghasilkan perbandingan bahan susun yang berbeda pula, walaupun target kekuatan dan kelecakannya sama. Hal ini disebabkan setiap metode mempunyai anggapan yang berbeda.

Selanjutnya tujuan dari penelitian ini adalah mendapat sifat kemudahan pengerjaan dan nilai ekonomis dari beton mutu 22,5 MPa, 25 MPa dan 27,5 MPa yang dihasilkan melalui perhitungan metode rancang campur yang berbeda, untuk dipilih metode yang lebih yang memberi keuntungan dalam hal kemudahan pengerjaan dan niali ekonomis.

Pengujian di laboraturium dilakukan untuk mengetahuai sifat-sifat dari bahan yang digunakan (agregat), beton segar dan beton keras. Pelaksanaan pengujian disesuaikan dengan standar pengujian yang berlaku yaitu ASTM dan BS.

commit to user

Gambar 1.1. Bagan Kerangka Pikir Penelitian 1. Beton banyak digunakan sebagai bahan konstruksi

2. Pemakai beton menghendaki harga yang murah, kekuatan tinggi dan mudah pengerjaanya.

3. Banyak metode untuk menentukan komposisi bahan pembentuk beton.

Rumusan Masalah

1. Menggunakan dua beda metode rancang campur, apakah ada perbedaan dalam hal perbandingan bahan-bahan pembentuk beton?

2. Metode manakah yang memberikan keuntungan jika ditinjau dari : a. Kemudahan tingkat pengerjaan

b. Nilai ekonomis

Tujuan Penelitian

Mengetahui metode rancang campur yang lebih memberi keuntungan dalam hal kemudahan pengerjaan dan ekonomis.

Permasalahan

Belum adanya data pengujian yang menyatu untuk menggambarkan pengaruh penggunaan beberapa metode rancang campur yang ada terhadap kekuatan, sifat kemudahan pengerjaan dan nilai ekonomis

Pengujian Laboratorium

Analisis

BAB 2

LANDASAN TEORI

Dikerjakan Oleh :

YUDDHY SETYANTO ( I 8707062 )

JURUSAN TEKNIK SIPIL FAKULTAS TEKNIK

UNIVERSITAS SEBELAS MARET SURAKARTA

BAB II

LANDASAN TEORI

2.1. Tinjauan Pustaka

Beton merupakan salah satu bahan bangunan yang pada saat ini banyak dipakai dalam pembuatan bangunan fisik di Indonesia. Karena sifatnya yang unik maka memerlukan pengetahuan yang cukup luas, antara lain mengenai sifat bahan dasarnya, cara pembuatannya, cara evaluasinya dan variasi bahan tambahannya. Oleh karana itu cara pembuatannya perlu diketahui dengan benar agar sesuai dengan ketersediaan bahan dasarnya di lapangan maupun persyaratan pemakaiannya (Tjokrodimuljo, 1996 : 3)

Beton sederhana dibentuk oleh pengerasan campuran semen, air, agregat halus, agregat kasar (batu pecah atau kerikil), udara dan kadang-kadang campuran tambahan lainnya. Campuran yang masih plastis ini dicor ke dalam acuan dan dirawat untuk mempercepat reaksi hidrasi campuran semen-air, bahan yang terbentuk ini mempunyai kekuatan tekan yang tinngi dan ketahanan terhadap tarik rendah, atau kira-kira kekuatan tariknya 0,1 kali kekuatan terhadap tekan (Nawy, 1990 : 4)

dari pemilihan yang teliti dan ekonomis dari sifat-sifat dan proporsi bahan-bahannya (mix design) (Nugraha, 1989 : 5)

Perancangan komposisi bahan pembentuk beton merupakan penentu kualitas beton, yang berarti pula kualitas sistem struktur total. Bukan hanya bahannya harus baik, melainkan juga keseragamannya harus dipertahankan pada keseluruhan produk beton (Nawy, 1990 : 5)

Beton merupakan bahan yang kekuatan dan sifat-sifat yang lain tidak dapat diramalkan secara tepat, sehingga percobaan kubus atau silinder dari suatu campuran yang direncanakan untuk menghasilkan kekuatan , misalnya 20 MPa akan menunjukkan variabelitas yang nyata dari kekuatan. Karena itu campuran harus direncanakan untuk memberikan suatu kekuatan tekan rata-rata yang lebih besar dari harga f’c yang disyaratkan (Wang dan Salmon, 1990 : 8)

Sesuai dengan tingkat mutu beton yang hendak dicapai, perbandingan campuran bahan susun harus ditentukan agar beton yang dihasilkan memberikan : (1) kelecakan dan konsistensi yang memungkinkan pengerjaan beton (penuangan, perataan, pemadatan) dengan mudah ke dalam acuan dan sekitar tulangan baja tanpa menimbulkan kemungkinan terjadinya segregasi atau pemisahan agregat dan bleeding air. (2) ketahanan terhadap kondisi lingkungan khusus (kedap air, korosif, dan lain-lain). (3) memenuhi kuat yang hendak dicapai (Dipohusodo, 1993, 5-6).

Tujuan utama mempelajari sifat-sifat dari beton adalah untuk perencanaan dari campuran (mix design), yaitu pemilihan dari bahan-bahan beton yang memadai , serta menentukan kuantitas masing-masing bahan untuk menghasilkan beton yang seekonomis mungkin. Ada sejumlah metode perancangan campuran (mix design), tidak dapat dikatakan mana metode yang paling “baik”. Masing-masing mempunyai keunggulan, tergantung pada material yang dipakai dan tujuan struktur beton tersebut. Perlu pula dikaji apakah metode dari luar negeri sesuai dengan material dan kondisi kerja di Indonesia (Nugraha, 1989 : 223 dan 227).

2.2. Landasan Teori

2.2.1. Rancang Campur

Selain harus memenuhi syarat-syarat di atas, rancang campur haruslah ekonomis. Mengingat harga semen lebih mahal dari agregat, maka perencanaan campuran mengarah kepada pemakaian semen yang sesedikit mungkin. Batas bawah kebutuhan semen sering disebut kadar semen minimum yang masih memberi keyakinan untuk mudah dikerjakan (lecak), awet dan tanpa mengorbankan kwalitas. Karena kwalitas tergantung dari faktor air semen, maka jumlah air juga harus minimum untuk mengurangi kebutuhan semen. Dalam praktek, secara umum penerapan metode rancang campur adukan beton adalah seperti dalam Gambar 2.1.

Gambar 2.1. Bagan Alir Penggunaan Metode Rancang Campur Secara Umum. Selesai

Persyaratan : f’c yang ditargetkan

FAS

Pembuatan benda uji

Pengujian benda uji Perbandingan kebutuhan bahan

air : semen : pasir : kerikil

f’c memenuhi Tidak

Dari Bagan alir di atas, terlihat bahwa pada umunya rancang campur dilakukan untuk mendapatkan suatu kuat desak beton (f’c) tertentu. Jika f’c yang ditargetkan tidak memenuhi, maka dilakukan rancang campur ulang (remix design). Tidak dipenuhinya f’c yang ditargetkan mugkin dikarenakan beberapa metode yang ada pada umumnya berasal dari negara manca, sehingga bahan yang digunakan dapat berbeda dengan yang ada di Indonesia.

Metode rancang campur hanyalah memperkirakan perbandingan campuran coba, sehingga setiap hasil hitungan rancang campur harus dikontrol dengan uji coba berupa campuran percobaan (trial mix) untuk memastikan hasilnya. Hal ini dikarenakan bahan-bahan dasar beton sangat variabel dan banyak dari sifat bahan tersebut tidak dapat diukur secara benar serta faktor-faktor yang mempengaruhi kekuatan beton maupun kelecakan adukan beton sangat banyak yang bersifat individual dari bahan yang dipakai. Oleh karena itu walaupun banyak teori rancang campur yang dapat dipakai, yang tampaknya akan menghasilkan sebagaimana yang diharapkan, tetapi sebenarnya hanyalah suatu pedoman saja untuk melakukan campuran coba.

Desain campuran coba menurut Nawy (1991) digunakan untuk memperoleh faktor air semen atau kandungan semen minimum yang dipakai dalam mendesain campuran terhadap kekuatan rata-rata (f’cr) pada umur 28 hari. Dengan cara tersebut persyaratan yang harus dipenuhi adalah :

a. Material yang dipakai dan umur tes harus sama antara campuran percobaan dan beton yang dipakai pada struktur.

b. Paling sedikit tiga macam faktor air semen atau tiga macam kandungan semen harus dicoba pada desain campuran. Campuran percobaan ini harus mempunyai kekuatan paling sedikit sama dengan f’cr. Tiga silinder harus dites untuk setiap faktor air semen atau setiap percobaan kandungan semen.

c. Nilai slump harus sebesar ± 0,75 inchi dari batas yang diijinkan.

d. Harus dibuat plot antara kekuatan desak pada umur yang direncanakan versus kandungan semen atau factor air semen. Dari plot ini dapat dipilih faktor air semen atau kandungan semen yang mehasilkan kekuatan rata-rata (f’cr) yang diperlukan.

2.2.2. Perhitungan Rancang Campur Beton

2.2.2.1. Metode SK SNI. T-15-1990-03

Metode SK SNI. T-15-1990-03 merupakan metode rancang campur yang baru dipakai di Indonesia sejak tahun 1990, mengadopsi peraturan yang berlaku di Inggris yaitu Design of Normal Concrete Mixer, Building Reseach Estabilishment, UK.Pada karakter ini kuat desak yang dikehendaki ditetapkan sesuai dengan kuat desak yang dipakai dalam perencanaan struktur atau yang tercantum dalam RKS, kemudian dihitung rencana campuran yang dapat menghasilkan beton dengan kuat desak tersebut. Cara ini cukup praktis karena menggunakan tabel-tabel, grafik-grafik yang mudah dipakai.

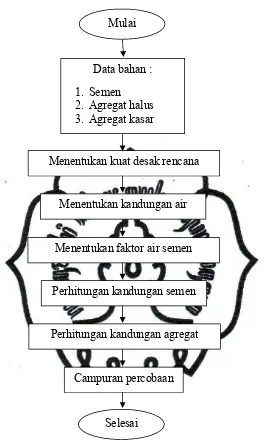

Gambar 2.2. Bagan Tahapan Rancang Campur Metode SK SNI. T-15-1990-03

Berdasarkan bagan di atas prosedur perencanaan campuran beton normal , metode SK SNI. T-15-1990-03 dapat dilakukan dengan langkah-langkah sebagai berikut :

a. Penetapan kuat desak beton yang disyaratkan (f’c)

Kuat desak beton yang disyaratkan ini ditentukan dengan melihat kuat desak yang diperlukan dan potensi yang dapat disediakan di tempat bangunan yang akan

Data bahan :

1. Semen 2. Agregat halus 3. Agregat kasar

Menentukan kuat desak rencana

Menentukan faktor air semen

Menentukan kandungan air

Perhitungan kandung semen

Perhitungan kandungan agregat

Campuran percobaan Mulai

didirikan, kualitas bahan-bahan susun yang akan dipakai, alat, tenaga, pengujian silinder, mapun kualitas pengawasan.

b. Penetapan nilai standar deviasi (s)

Standar deviasi ditentukan berdasarkan pengalaman praktek pelaksana di lapangan pada pembuatan mutu beton yang samadengan memakai bahan yang sama. Pengalaman praktek di lapangan dalam arti pelaksana memiliki 30 buah data hasil uji kuat desak atau paling sedikit 15 buah (satu data hasil uji kuat desak adalah hasil rata-rata dari uji desak 2 silinder yang dibuat dari contoh beton yang sama dan diuji pada umur 28 hari atau umur pengujian lain yang ditetapkan). Standar deviasi dapat dihitung dengan Persamaan 2.1.

s =

ට

å(′ ି ′ୡ ୰)మ

ି ଵ (2.1)

Keterangan : s = Standar deviasi

f’ci = Kuat desak masing-masing hasil uji (MPa) f’cr = Kuat desak rata-rata (MPa)

n = Jumlah benda uji kuat desak

Jika jumlah kuat desak kurang dari 30 buah, maka dilakukan koreksi terhadap nilai standar deviasi dengan suatu faktor pengali dalam Tabel 2.2.

Tabel 2.1. Nilai Standar Deviasi

Tingkat pengendalian

mutu pekerjaan

Standar deviasi

(MPa)

Memuaskan Sangat baik Baik Cukup Jelek

Tanpa kendali

Sumber : Tjokrodimulyo, Teknlogi Beton, 1996

Tabel 2.2. Faktor Pengali Standar Deviasi

Jumlah data 30 25 20 15 < 15

Faktor pengali 1,0 1,03 1,08 1,16 Tidak boleh Sumber : SK SNI. T-15-1990-03

Jika tidak tersedia catatan atau pengalaman hasil uji beton masa lalu, maka standar deviasi diambil 7 MPa.

c. Perhitungan nilai tambah (margin)

Nilai tambah / margin dihitung dengan Persamaan 2.2.

m = k x s (2.2)

Keterangan : m = nilai tambah (MPa) k = 1,64

s = standar deviasi (MPa)

d. Menetapkan kuat desak rata-rata yang direncanakan :

Kuat desak rata-rata yang direncanakan dihitung dengan Persamaan 2.3.

f’cr = f’c + m (2.3)

Keterangan : f’cr = kuat desak rata-rata (MPa)

f’c = kuat desak yang disyaratkan (MPa) m = nilai tambah

e. Menetapkan jenis semen

Sesuai dengan SII-0013-81, di Indonesiajenis semen dibedakan menjadi lima, yaitu jenis I, II, III, IV, atau V. Pada tahap ini ditetapkan jenis semen yang akan dipakai adalah semen jenis I atau yang lainnya.

f. Menetapkan jenis agregat

g. Menetapkan faktor air semen (free water cement ratio)

Faktor air semen ditetapkan berdasarkan jenis semen yang dipakai, jenis agregat kasar, bentuk benda uji dan kuat desak rata-rata yang direncanakan pada umur tertentu, tetapkan nilai faktor air semen dengan Tabel 2.3. dan Gambar 2.3 untuk benda uji silinder. Langkah penetapannya dilakukan sebagai berikut :

1) Lihat Tabel 2.3. dengan data jenis semen, jenis agregat kasar dan umur beton yang dikehendaki, dibaca perkiraan kuat desak silinder beton yang akan diperoleh jika dipakai faktor air semen 0,5. Jenis kerikil maupun umur beton yang direncanakan, maka dapat diperoleh kuat desak beton seandainya dipakai fas 0,5.

Gambar 2.3. Hubungan

Beton (Sebagai Perkiraan Nilai Fas) Sumber : Tjokrodimulyo,

Tabel 2.3. Perkiraan Kuat Desak Beton (MPa) dengan Fas 0,5 Jenis

semen

Jenis agregat kasar

I, II, V Alami Batu Pecah

III Alami

Batu pecah

Hubungan Faktor Air Semen Dengan Kuat Desak Rata Beton (Sebagai Perkiraan Nilai Fas)

Sumber : Tjokrodimulyo, Teknologi Beton, 1996

. Perkiraan Kuat Desak Beton (MPa) dengan Fas 0,5 Jenis agregat

kasar

Umur (hari)

3 7 28

Alami 17 23 33

Batu Pecah 19 27 37

Alami 21 28 38

Batu pecah 25 33 44

Desak Rata-Rata Silinder

h. Menetapkan faktor air semen maksimum.

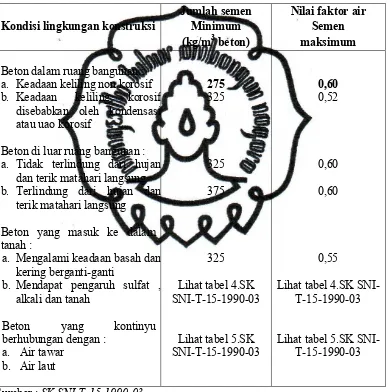

[image:32.595.115.505.242.634.2]Faktor air semen maksumum yang boleh dipakai ditetapkan berdasarkan Tabel 2.4. Jika didapat nilai fas maksimum lebih rendah dari langkah (7), maka nilai maksimum pada langkah ini yang dipakai untuk perhitungan selanjutnya.

Tabel 2.4. Persyaratan Jumlah Semen Minimum Dan Faktor Air Semen Maksimum Untuk Bebrbagai Macam Pembetonan Dalam Lingkungan Khusus.

Kondisi lingkungan konstruksi

Jumlah semen Minimum (kg/m3beton)

Nilai faktor air Semen maksimum

Beton dalam ruang bangunan : a. Keadaan keliling non korosif b. Keadaan keliling korosif

disebabkan oleh kondensasi atau uao korosif

Beton di luar ruang bangunan : a. Tidak terlindung dari hujan

dan terik matahari langsung b. Terlindung dari hujan dan

terik matahari langsung

Beton yang masuk ke dalam tanah :

a. Mengalami keadaan basah dan kering berganti-ganti

b. Mendapat pengaruh sulfat , alkali dan tanah

Beton yang kontinyu berhubungan dengan :

a. Air tawar b. Air laut

275 325

325

375

325

Lihat tabel 4.SK SNI-T-15-1990-03

Lihat tabel 5.SK SNI-T-15-1990-03 0,60 0,52 0,60 0,60 0,55

Lihat tabel 4.SK SNI-T-15-1990-03

Lihat tabel 5.SK SNI-T-15-1990-03

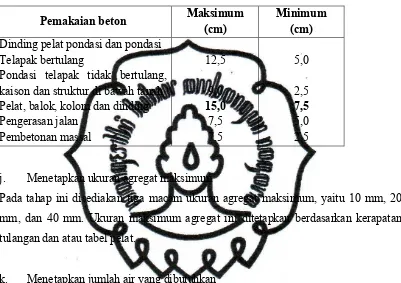

i. Menetapkan nilai slump

[image:33.595.111.512.208.491.2]Ditetapkan berdasarkan pada butir maksimum agregat yang dipakai dan jenis agregat seperti pada Tabel 2.5 dibawah ini :

Tabel 2.5. Penetapan Nilai Slump

Pemakaian beton Maksimum

(cm)

Minimum (cm) Dinding pelat pondasi dan pondasi

Telapak bertulang

Pondasi telapak tidak bertulang, kaison dan struktur di bawah tanah Pelat, balok, kolom dan dinding Pengerasan jalan

Pembetonan massal

12,5

9,0 15,0

7,5 7,5

5,0

2,5 7,5 5,0 2,5

j. Menetapkan ukuran agregat maksimum

Pada tahap ini disediakan tiga macam ukuran agregat maksimum, yaitu 10 mm, 20 mm, dan 40 mm. Ukuran maksimum agregat ini ditetapkan berdasarkan kerapatan tulangan dan atau tabel pelat.

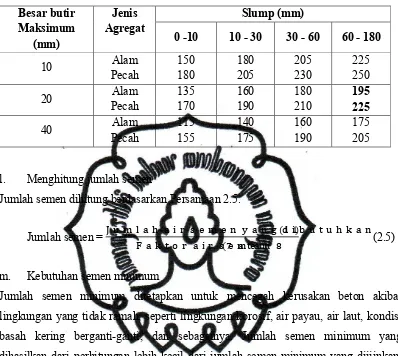

k. Menetapkan jumlah air yang dibutuhkan

Pada langkah ini digunakan nilai-nilai yang tercantum pada Tabel 2.6. Jika agregat halus dan kasar yanng dipakai dari jenis yang berbeda, maka jumlah air yang dibutuhkan harus dikoreksi dengan Persamaan 2.4.

At= 0,67 Ah+ 0,33 Ak (2.4)

Keterangan :

At = jumlah air yang dibutuhkan (liter/m3)

Tabel 2.6. Perkiraan Kebutuhan Air (liter/m3beton) Besar butir Maksimum (mm) Jenis Agregat Slump (mm)

0 -10 10 - 30 30 - 60 60 - 180

10 Alam Pecah 150 180 180 205 205 230 225 250 20 Alam Pecah 135 170 160 190 180 210 195 225 40 Alam Pecah 115 155 140 175 160 190 175 205

l. Menghitung jumlah semen

Jumlah semen dihitung berdasarkan Persamaan 2.5.

Jumlah semen = ୳ ୫ ୪ ୟ ୦ ୟ ୧ ୰ ୱ ୣ ୫ ୣ ୬ ୷ ୟ ୬ ୢ ୧ ୠ ୳ ୲ ୳ ୦ ୩ ୟ ୬(ଵ ଵ) ୟ ୩ ୲ ୭ ୰ ୟ ୧ ୰ ୱ ୣ ୫ ୣ ୬( ୟ ୲ ୟ ୳ ଼)

(2.5)

m. Kebutuhan semen minimum

Jumlah semen minimum ditetapkan untuk mencegah kerusakan beton akibat lingkungan yang tidak ramah, seperti lingkungan korosif, air payau, air laut, kondisi basah kering berganti-ganti, dan sebagainya. Jumlah semen minimum yang dihasilkan dari perhitungan lebih kecil dari jumlah semen minimum yang diijinkan, maka dipakai jumlah semen minimum dari Tabel 2.4 tersebut.

n. Penyesuaian kebutuhan semen

Apabila kebutuhan semen yang diperoleh dari langkah (12) ternyata lebih sedikit daripada kebutuhan semen minimum (13), maka kebutuhan semen yang harus dipakai yang minimum (yang nilainya lebih besar).

o. Penyesuaian jumlah air dan faktor air semen

1) Faktor air semen

jumlah semen minimum, sehingga fas turun (akibatnya kuat tekan akan naik), atau 2) Jumlah air disesuaikan

semen, sehingga jumlah air naik ( adukan akan lebih encer)

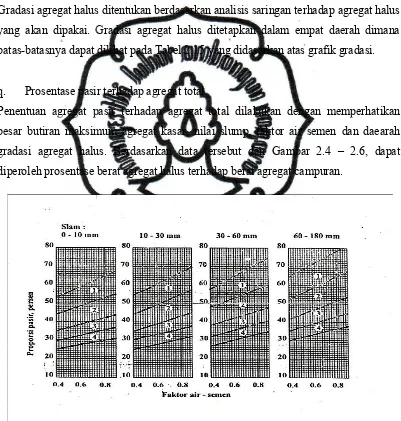

p. Penentuan daerah gradasi agregat halus Gradasi agregat halus diten

yang akan dipakai. Gradasi batas-batasnya dapat dilihat pada

q. Prosentase pasir terhadap agregat total Penentuan agregat pasir

besar butiran maksimum gradasi agregat halus.

[image:35.595.113.514.241.662.2]diperoleh prosentase berat agregat halus terhadap berat agregat campuran.

Gambar 2.4 Grafik Prosentase Agregat Halus Terhadap Agregat Keseluruhan Untuk Ukuran Butir Maksimum 10 m

semen dihitung kembali dengan cara membagi

jumlah semen minimum, sehingga fas turun (akibatnya kuat tekan akan naik), atau disesuaikan dengan mengalikan jumlah air minimum

semen, sehingga jumlah air naik ( adukan akan lebih encer)

Penentuan daerah gradasi agregat halus

Gradasi agregat halus ditentukan berdasarkan analisis saringan terh dipakai. Gradasi agregat halus ditetapkan dalam empat

batasnya dapat dilihat pada Tabel 2.15 yang didasarkan atas grafik gradasi.

e pasir terhadap agregat total

agregat pasir terhadap agregat total dilakukan dengan maksimum agregat kasar, nilai slump, faktor air semen

halus. Berdasarkan data tersebut dan Gambar diperoleh prosentase berat agregat halus terhadap berat agregat campuran.

rafik Prosentase Agregat Halus Terhadap Agregat Keseluruhan Untuk Ukuran Butir Maksimum 10 mm.

membagi jumlah air dengan jumlah semen minimum, sehingga fas turun (akibatnya kuat tekan akan naik), atau

minimum dengan faktor air

isis saringan terhadap agregat halus dalam empat daerah dimana

n atas grafik gradasi.

dengan memperhatikan faktor air semen dan daearah ambar 2.4 – 2.6, dapat diperoleh prosentase berat agregat halus terhadap berat agregat campuran.

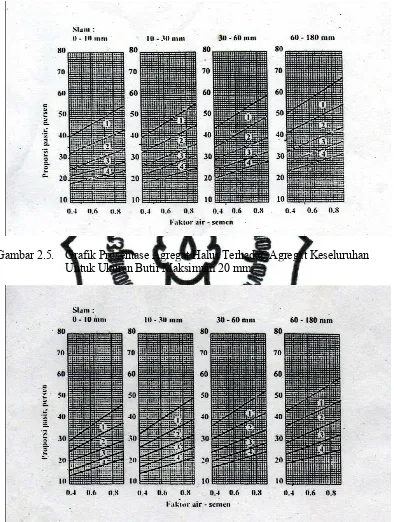

Gambar 2.5. Grafik Prosentase Agregat Halus Terhadap Agregat Untuk Ukuran Butir Maksimum 20 m

Gambar 2.6. Grafik Prosentase Agregat Halus Terhadap Agregat Keseluruh Untuk Ukuran Butir Maksimum 40 m

rafik Prosentase Agregat Halus Terhadap Agregat Untuk Ukuran Butir Maksimum 20 mm.

rafik Prosentase Agregat Halus Terhadap Agregat Keseluruh Untuk Ukuran Butir Maksimum 40 mm.

rafik Prosentase Agregat Halus Terhadap Agregat Keseluruhan

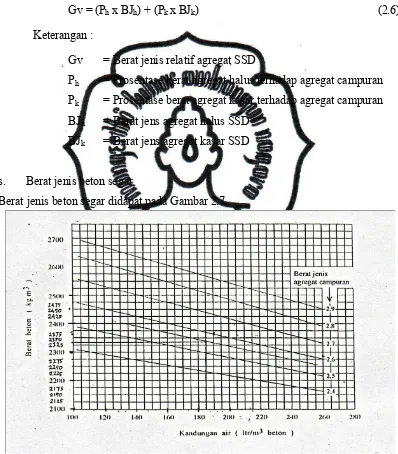

r. Berat jenis relatif agregat

Berat jenis campuran/relatif agregat dibutuhkan untuk menentukan kebutuhan agregat. Jika tidak ada informasi yang dapat dipakai , maka berat jenis agregat relatif dapat dianggap sebesar 2,6 untuk agregat alami dan 2,7 untuk agregat batu pecah. Berat jenis campuran dapat juga ditentukan dengan Persamaan 2.6.

Gv = (Phx BJh) + (Pk x BJk) (2.6)

Keterangan :

Gv = Berat jenis relatif agregat SSD

Ph = Prosentase berat agregat halus terhadap agregat campuran Pk = Prosentase berat agregat kasar terhadap agregat campuran BJh = Berat jens agregat halus SSD

BJk = Berat jens agregat kasar SSD

s. Berat jenis beton segar

[image:37.595.112.510.216.670.2]Berat jenis beton segar didapat pada Gambar 2.7

t. Menghitung kandungan kebutuhan agregat total

Kebutuhan agregat total (halus dan kasar) dihitung dengan Persamaan 2.7.

Berat agregat = Badukan– (kandungan semen) – (kandungan air) (2.7)

u. Menghitung kandungan agregat halus dan kasar

Kandungan agregat halus/ pasir dihitung dengan Persamaan 2.8.

Bh= Bagx Ph (2.8)

Kandungan agregat kasar/ batu pecah dihitung dengan Persamaan 2.9.

Bk= Bag- Bh (2.9)

Keterangan :

Bh = berat agregat halus Bag = berat agregat total Bk = berat agregat kasar Ph = prosentase agregat halus

2.2.2.2. Metode American Concrete Institute (ACI)

The American Concrete Institute (ACI) menyarankan suatu cara perancangan campuran beton yang memperhatikan nilai ekonomi, bahan yang tersedia, kemudahan pengerjaan, keawetan serta kekuatan yang diinginkan. Cara ACI ini melihat kenyataan bahwa pada ukuran maksimum agregat tertentu , jumlah air permeter adukan menentukan tingkat konsistensi/ kekentalan (slump) adukan itu.

Gambar 2.8. Bagan Tahapan Rancang Campur Metode ACI

Berdasarkan bagan diatas prosedur perencanaan campuran boton normal metode ACI secara garis besar dapat dilakukan dengan langkah-langkah sebagai berikut :

a. Penetapan kuat desak rencana (f’c)

b. Menghitung kuat desak rata-rata beton (f’cr)

Berdasarkan kuat desak yang diisyaratkan dan nilai margin (Persamaan 2.2) yang tergantung tingkat pengawasan mutunya, standart deviasi ditetapkan dari Tabel 2.7. Kuat desak rata-rata dihitung dari kuat desak rencana menggunakan Persamaan 2.3.

Data bahan :

1. Semen 2. Agregat halus 3. Agregat kasar

Menentukan kuat desak rencana

Menentukan faktor air semen Menentukan kandungan air

Perhitungan kandungan semen

Perhitungan kandungan agregat

Campuran percobaan Mulai

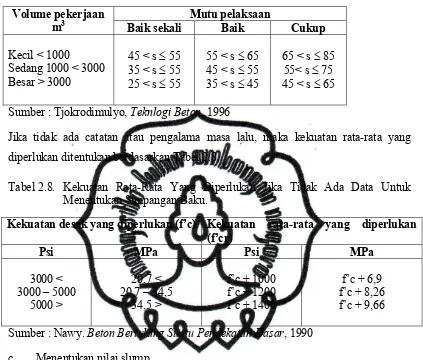

Tabel 2.7. Nilai standar deviasi (kg/cm2)

Volume pekerjaan m3

Mutu pelaksaan

Baik sekali Baik Cukup

Kecil < 1000

Sedang 1000 < 3000 Besar > 3000

45 < s 55 35 < s 55 25 < s 55

55 < s 65 45 < s 55 35 < s 45

65 < s 85 55< s 75 45 < s 65

Sumber : Tjokrodimulyo, Teknlogi Beton, 1996

[image:40.595.102.525.137.497.2]Jika tidak ada catatan atau pengalama masa lalu, maka kekuatan rata-rata yang diperlukan ditentukan berdasarkan Tabel 2.8.

Tabel 2.8. Kekuatan Rata-Rata Yang Diperlukan Jika Tidak Ada Data Untuk Menentukan Simpangan Baku.

Kekuatan desak yang diperlukan (f’c) Kekuatan rata-rata yang diperlukan

(f’cr)

Psi MPa Psi MPa

3000 < 3000 – 5000

5000 >

20,7 < 20,7 – 34,5

34,5 >

f’c + 1000 f’c + 1200 f’c + 1400

f’c + 6,9 f’c + 8,26 f’c + 9,66

Sumber : Nawy. Beton Bertulang Suatu Pendekatan Dasar, 1990

c. Menentukan nilai slump

Nilai slump dan ukuran agregatnya ditetapkan dengan melihat jenis strukturnya (dari Tabel 2.5 dan Tabel 2.9).

Tabel 2.9. Ukuran Maksimum Agregat (mm)

Sumber : Tjokrodimulyo, Teknologi Beton, 1990 Dimensi minimum

(mm) Balok/kolom Pelat

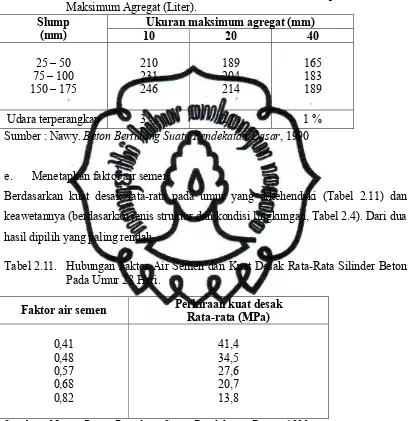

d. Menetapkan jumlah air yang diperlukan

[image:41.595.106.515.182.603.2]Berdasarkan ukuran maksimum agregat dan nilai slump (Tabel 2.10)

Tabel 2.10. Perkiraan Kebutuhan Air Berdasarkan Nilai Slump Dan Ukuran Maksimum Agregat (Liter).

Slump (mm)

Ukuran maksimum agregat (mm)

10 20 40

25 – 50 75 – 100 150 – 175

210 231 246

189 204 214

165 183 189

Udara terperangkap 3 % 2 % 1 %

Sumber : Nawy. Beton Bertulang Suatu Pendekatan Dasar, 1990

e. Menetapkan faktor air semen

Berdasarkan kuat desak rata-rata pada umur yang dikehendaki (Tabel 2.11) dan keawetannya (berdasarkan jenis struktur dan kondisi lingkungan, Tabel 2.4). Dari dua hasil dipilih yang paling rendah.

Tabel 2.11. Hubungan Faktor Air Semen dan Kuat Desak Rata-Rata Silinder Beton Pada Umur 28 Hari.

Faktor air semen Perkiraan kuat desak

Rata-rata (MPa)

0,41 0,48 0,57 0,68 0,82

41,4 34,5 27,6 20,7 13,8

Sumber : Nawy. Beton Bertulang Suatu Pendekatan Dasar, 1990

f. Menghitung kebutuhan semen yang diperlukan

Kebutuhan semen dihitung dari hasil langkah (4) dan (5), dengan Persamaan 2.10.

WS= At/ fas (2.10)

Fas = faktor air semen g. Menetapkan volume agregat kasar

[image:42.595.103.483.212.568.2]Berdasarkan ukuran maksimum agregat dan nilai modulus kehalusan agregat halusnya (Tabel 2.12)

Tabel 2.12. Perkiraan Kebutuhan Agregat Kasar Kering Permeter Kubik Beton, Berdasarkan Ukuran Maksimum Agregat dan Modulus Halus Pasirnya (m3)

Ukuran Maksimum Agregat (mm)

Modulus halus butir pasir

2,4 2,6 2,8 3,0

10 20 40 80 150

0,50 0,66 0,75 0,82 0,87

0,48 0,64 0,73 0,80 0,85

0,46 0,62 0,71 0,78 0,83

0,44 0,60 0,69 0,76 0,81

Sumber : Nawy. Beton Bertulang Suatu Pendekatan Dasar, 1990

h. Berat kering agregat kasar

Berat kering agregat kasar dihitung berdasarkan Persamaan 2.11

Wak = Vak X Berat Isi Agregat Kasar (2.11) Keterangan :

Wak = berat kering agregat kasar Vak = volume agregat kasar i. Berat SSD agregat kasar

Berat SSD agregat kasar = Wak x (1 + absorbsi agregat kasar) (2.12)

j. Berat beton segar

Tabel 2.13. Estimasi Awal Berat Beton Segar

Ukuran agregat maksimum (mm)

Berat beton segar (kg/m3)

10 12,5

20 25 40 50 70 150

2285 2315 2355 2375 2420 2445 2465 2505

Sumber : Neville. Concrete Technology, 1987

k. Berat pasir SSD

Berat pasir SSD = berat beton – berat (SSD agregat kasar + semen + air) (2.13)

2.2.3. Bahan Pembentuk Beton

2.2.3.1. Air

merupakan bidang sambung yang lemah. Apabila ada kebocoran cetakan, air akan bersama-sama semen dapat keluar, sehingga terjadilah sarang-sarang kerikil.

Dalam PBI 1971 Bab 3.6. memberikan batasan air yang digunakan untuk beton yaitu tidak boleh mengandung minyak, asam, alkali, garam-garaman, bahan organis atau bahan-bahan lain yang merusak beton dan atau baja tulangan. Dalam hal ini sebaiknya digunakan air bersih yang memenuhi persyaratan air minum.

2.2.3.2. Semen

Beton terbuat dari agregat yang diikat bersama oleh pasta semen yang mengeras, maka kwalitas semen sangat mempengaruhi kwalitas beton. Semen adalah bahan yang mempunyai sifat adhesif maupun kohesif, yaitu bahan pengikat bersama air dapat membentuk pasta semen yang mengikat butir-butir agregat menjadi satu kesatuan yang kuat. Menurut Standar Industri Indonesia, SII 0013-1981 definisi semen portland adalah semen hidrolis yang dihasilkan dengan cara menghaluskan klinker yang terutama terdiri dari silikat-silikat kalsium yang bersifat hidrolis (bahan pengikat yang mengeras akibat reaksi kimia dengan air), bersama bahan-bahan yang biasanya digunakan adalah gypsum.

Sesuai dengan tujuan pemakainannya, semen portland di Indonesia dibagi menjadi lima jenis yaitu :

a. Jenis I adalah semen portland untuk penggunaan secara umum, tanpa persyaratan khusus.

b. Jenis II adalah semen portland yang dalam penggunaannya memerlukan ketahanan terhadap sulfat dan panas hidrasi sedang.

d. Jenis IV adalah semen portland yang dalam penggunaannya menuntut persyaratan panas hidrasi yang rendah.

e. Jenis V adalah semen portland yang dalam penggunaannya menuntut ketahanan yang kuat terhadap sulfat.

Semen portland yang dipakai dalam penelitian ini adalah tipe I produksi PT. Semen Gresik. Semen tipe I merupakan semen yang dalam pemakainannya tidak memerlukan persyaratn khusus untuk keperluan konstruksi dan sangat memadai untuk campuran beton mutu tinggi. Standar mutu yang digunakan dalam produksi Semen Gresik mengacu pada ASTM C 150-94, SNI 15-2049-94 dan BS 12-78. Untuk lebih jelasnya analisis yang dilakukan oleh PT Semen Gresik dapat dilihat pada Tabel 2.14.

Tabel 2.14. Analisis Fisika dan Standar Mutu Semen Portland Tipe I

No. Analisa Fisika Semen

Gresik SNI 15-2049-94 ASTM C 150-94 BS 12-78 1 2 Waktu pengikatan dengan alat vicat

Awal (menit, min)

Akhir (jam, maks)

Kekuatan

3 hari (kg/cm2, min)

7 hari (kg/cm2, min)

28 hari (kg/cm2, min)

150 5.40 212 298 407 45 8 125 200 280 45 8 126 197 281 45 10 130 -290

Kekuatan yang dipakai oleh semen biasanya melebihi peryaratan. Menurut L.J. Murdock (1991), untuk keamanan dari semen portland biasanya, kekuatan pada umur 28 hari diambil sebesar 35 N / mm2.

2.2.3.3. Agreagat

Agregat merupakan komponen beton yang paling berperan dalam menentukan besarnya volume dari beton. Pada beton biasanya terdapat sekitar 60%-80% volume agregat. Agregat ini harus bergradasi sedemikian rupa sehingga seluruh massa beton dapat berfungsi sebagai benda utuh, homogen dan rapat, dimana agregat yang berukuran kecil berfungsi sebagai pengisi celah yang ada diantara agregat yang berukuran besar. Menurut Kardiyono Tjokodimuljo (1996), maksud dan tujuan penggunaan agregat dalam beton adalah :

a. Menghemat kebutuhan semen.

b. Apabila digunakan gradasi dan campuran baik akan diperoleh beton padat.

c. Sifat mudah dikerjakan (workability) dapat diperiksa pada penggunaan agregat yang bergradasi baik.

Sifat-sifat yang penting dari suatu agregat adalah kekuatan hancur dan ketahanannya terhadap benturan, yang dapat mempengaruhi ikatannya dengan pasta semen, kemudian porositas dan karakteristik penyerapan air yang mempengaruhi daya tahan terhadap perubahan musim dan ketahanan agresi kimiawi serta ketahanan terhadap penyusutan. Berdasarkan ukuran butirannya, agregat dapat diklasifikasikan menjadi dua yaitu agregat halus (pasir) dan agregat kasar (kerikil dan batu pecah).

a. Agregat halus

dari alat-alat pemecah batu. Agregat halus yang lazim digunakan di Indonesia adalah pasir alami.

Dalam pemilihan agregat halus harus benar-benar memenuhi persyaratan yang telah ditentukan. Karena pasir sangat menentukan dalam hal kemudahan pengerjaan, kekuatan dan tingkat keawetan dari beton yang dihasilkan. Oleh karena itu mutu pasir harus benar-benar dikendalikan agar dihasilkan beton yang lebih seragam.

Menurut PBI 1971 Bab 3.3. agregat halus untuk berbagai mutu beton harus memenuhi satu, beberapa, atau semua hal sebagai berikut :

1) Agregat halus terdiri dari butir-butir yang tajam dan keras. Butir-butir agregat halus harus bersifat kekal, artinya tidak pecah atau hancur oleh pengaruh cuaca. 2) Agregat halus tidak boleh mengandung lumpur lebih dari 5 % (ditentukan terhadap

berat kering). Yang diartikan sebagai lumpur adalah bagian-bagian yang dapat melalui ayakan 0,063 mm. Bila agregat halus mengandung lumpur lebih dari 5 % maka harus dicuci.

3) Agregat halus tidak boleh mengandung bahan-bahan organis terlalu banyak yang harus dibuktikan dengan percobaan warna dari Abrams-harder (dengan larutan NaOH). Agregat halus yang tidak memenuhi percobaan ini dapat juga dipakai asal kekuatan tekan adukan agregat tersebut pada umur 7 dan 28 hari tidak kurang dari 95 % dari kekuatan adukan agregat yang sama tetapi dicuci dalam larutan 3 % NaOH yang kemudian dicuci hingga bersih dengan air, pada umur yag sama. 4) Agregat halus harus terdiri dari butir-butir yang beraneka ragam besarnya.

5) Pasir laut tidak boleh dipakai sebagai agregat halus untuk semua mutu beton, kecuali dengan petunjuk-petunjuk dari lembaga pemeriksaan bahan yang dipakai.

Tabel 2.15. Batas Gradasi Agregat Halus.

Lubang Ayakan (mm)

Proses Berat Butir yang Lewat Ayakan

Daerah 1 Daerah 2 Daerah 3 Daerah 4

10 4,8 2,4 1,2 0,6 0,3 1,15 100 90 -1 00

60 - 95 30 - 70 15 - 34 5 - 20 0 - 10

100 90 - 100 75 - 100 55 - 90 35 - 59 8 - 30 0 - 10

100 90 - 100 85 - 100 75 - 100 60 - 79 12 - 40 0 - 10

100 95 - 100 95 - 100 90 - 100 80 - 100 15 - 50

0 -15

Indek Permukaan fS 0,93-1,055 1,059-1,090 1,045-1,090 1,040-1,145

Keterangan :

Daerah 2 = pasir agak kasar Daerah 1 = pasir kasar Daerah 3 = pasir agak halus Daerah 4 = pasir halus

Sumber : Murdock dan Brook, Bahan dan Praktek Beton, 1991.

b. Agregat kasar

Agregat kasar adalah agregat yang apabila ukurannya sudah melebihi 5 mm (no.4 standar ASTM) dan kurang dari 40 mm. Agregat kasar dapat berupa kerikil sebagai disintegrasi alam dari batuan atau berupa batuan pecah. Sifat-sifat agregat kasar mempengaruhi kekuatan akhir beton dan daya tahan terhadap cuaca serta efek-efek perusak lainnya. Agregat kasar harus bersih dari bahan-bahan organik dan harus mempunyai ikatan yang baik dengan pasta semen.

Perihal persyaratan agregat kasar bahan beton telah dijelaskan dalam PBI 1971 Bab 3.4. antara lain sebagai berikut :

butir-butir yang pipih tersebut tidak melampaui 20 % dari berat agregat seluruhnya. Butir-butir agregat kasar harus bersifat kekal, artinya tidak pecah atau hancur oleh pengaruh cuaca , seperti terik matahari dan hujan.

2) Agregat kasar tidak boleh mengandung lumpur lebih dari 1 % (ditentukan terhadap berat kering). Yang diartikan sebagai lumpur dalah bagian-bagian yang dapat melalui ayakan 0,063 mm. bila agregat halus mengandung lumpur lebih dari 1 % maka harus dicuci.

3) Agregat kasar tidak boleh mengandung zat-zat yang dapat merusak beton seperti zat-zat reaktif alkali.

4) Kekerasan dari butir-butir agregat kasar diperiksa dengan mesin pengaus Los Angelos, tidak boleh terjadi kehilangan berat lebih dari 50 %. Atau pengujian bejana penguji dari Rudeloff dengan beban penguji 20 ton, yang harus dipenuhi syarat-syarat sebagai berikut :

a) Tidak terjadi pembubukan sampai fraksi 9,5-19 mm lebih dari 24 % berat. b) Tidak terjadi pembubukan sampai fraksi 19-30 mm lebih dari 22 % berat. 5) Agregat kasar harus terdiri dari butir-butir beraneka ragam besarnya dan apabila

diayak harus memenuhi syarat-syarat sebagai berikut : a) Sisa diatas ayakan 31,5 mm harus 0 % berat.

b) Sisa diatas ayakan 4 mm harus berkisar 90 % dan 98 % berat.

Tabel 2.16. Batas-Batas Gradasi Agregat Kasar

Lubang Ayakan (mm)

Prosentase Berat butir Lewat ayakan Besar Butir Maksimum (mm)

40 20

40 20 10 4,8

95-100 30-70 10-35 0-5

100 95-100

25-55 0-10

Indeks Permukaan fS 0,1175-0,265 0,275-0,330

Sumber : Murdock dan Brook, Bahan dan Praktek Beton, 1991.

2.2.4. Sifat-Sifat Beton Segar

2.2.4.1. Kelecakan (Workability)

Kelecakan adalah sifat beton yang menentukan besar usaha dalam yang dibutuhkan untuk memadapatkannya. RF Blank et al (1976) mendefinisikan kelecakan sebagai : sekumpulan bahan yang mempunyai sifat dicampur kedalam adukan beton, kemudian ditangani, ditransportasikan dan ditempatkan dengan kehilangan homogenitas yang minim. Semuanya ini menunjukkan consistency, plasticity, cohesiveness, mobilitydan fluidity sebagai elemen-elemen dari kelecakan. Sehingga suatu adukan dapat dikatakan cukup lecak jika memenuhi kriteria-kriteria tersebut.

kaemampuan untuk bergerak / berpindah tempat tanpa terjadi perubahan bentuk. Fluidityartinya adukan harus mempunyai kemampuan untuk mengalir selama proses penuangan, baik penuangan secara langsung maupun dengan menggunakan pompa (pump concrete).

Perbandingan bahan-bahan maupun sifat bahan-bahan secara bersama-sama mempengaruhi sifat kemudahan pengerjaan beton segar. Unsur-unsur yang mempengaruhi sifat kemudahan pengarjaan beton menurut Kardyanto Tjokrodimulyo (1996) antara lain :

a. Jumlah air yang dipakai dalam campran adukan beton. Makin banyak air dipakai makin mudah beton itu dikejakan.

b. Penambahan semen kedalam campuran juga mempermudah cara pengerjaan adukan betonnya, kerana pasti diikuti dengan bertambahnya air campuran untuk memperoleh nilai faktor air semen tetap.

c. Gradasi campuran pasir dan kerikil. Bila campuran pasir dan kerikil mengikuti gradasi yang telah disarankan oleh peraturan maka adukan beton akan mudah dikerjakan.

d. Pemakaian butir-butir agregat yang bulat mempermudah cara pengerjaan beton. e. Pemekaian butir maksimum kecil juga berpengaruh terhadap tingkat kemudahan

dikerjakan.

Tingkat kemudahan pengerjaan berkaitan erat dengan tingkat kelecakan (keenceran) adukan beton. Makin cair adukan beton makin mudah cara pengerjaannya. Untuk menjamin bahwa adukan yang dibuat cukup lecak, maka pada adukan dilakukan uji lebih dahulu sebelum dituang. Uji kelecakan dilakukan dengan :

a. Uji nilai slump (slump test)

Uji nilai slump sudah biasa dilakukan, yaitu dengan mempergunakan kerucut Abrams, pada Rencana Kerja dan Syarat-syarat (bestek) biasanya sudah dicantumkan besar nilai slump yang diijinkan untuk suatu bagian pekerjaan. Tetapi hal ini hanya dapat dipakai pada beton-beton yang standar, artinya kuat desaknya berkisar antara 125 kg/cm2 sampai dengan 275 kg/cm2, dimana faktor air semen berkisar 0,5-0,6 sehingga nilai slump masih dapat terukur. Untuk beton kuat desak tinggi, dimana dipakai faktor air semen rendah (sekitar 0,3-0,4) akan menunjukkan nila slump yang rendah sekali, bahkan kadang-kadang sama dengan nol. Untuk itu dipakai uji yang lain, yaitu uji faktor pemadatan dan waktu V-B.

Tes slump menunjukkan nilai penurunan adukan beton yang dimasukkan kedalam suatu kerucut terpancung. Nilai slump yang lebih tinggi menunjukkan bahwa adukan beton mempunyai kekentalan yang rendah. Nilai slump yang diijinkan tergantung pada pemakaian beton tersebut (balok, kolom, dinding, pelat dan lain-lainnya mempunyai nilai slump ijin yang berbeda-beda). Nilai slump ijin terutama dipengaruhi oleh derajat kesukaran dalam pelaksanaan cor adukan. Suatu bagian struktur yang mempunyai tulangan rapat, ataupun suatu dinding tipis yang tinggi disarankan menggunakan slump yang agak tinggi sehingga adukan menjadi lebih nudah mengalir untuk mengisi seluruh bagian bekisting. Tentu saja mempertinggi slump (dalam arti menambah air) harus diimbangi dengan menambah semen sehingga faktor air semen tetap terjaga konstan pada faktor air semen yang telah direncanakan. Komposisi (perbandingan) bahan campuran untuk tiap bagian struktur ini tetap harus didasarkan pada rencana adukan yang telah dicoba pada awal pekerjaan. Rencana adukan untuk suatu bagian tidak boleh dicampur aduk dengan rencana adukan untuk bagian yang lain.

waktu dalam detik yang dibutuhkan suatu adukan yang digetarkan ke dalam suatu silinder untuk mencapai suatu kepadatan yang penuh. Nilai waktu V-B yang rendah menunjukkan bahwa adukan tersebut mempunyai nilai kekentalan yang rendah (adukan encer).

[image:53.595.110.508.232.516.2]Suatu petunjuk terhadap hubungan antara faktor pemadatan, waktu V-B, nilai slump, dan tingkat kelecakan diberikan dalam Tabel 2.17, ini hanya boleh dianggap sebagai suatu hubungan umum, karena jenis agregat halus dan faktor-faktor lain dapat mempunyai pengaruh yang menonjol.

Tabel 2.17. Hubungan Antara Slump, Factor Pemadatan, Waktu V-B Dan Tingkat Kelecakan Beton Dari Agregat Normal

Tingkat

Kelecakan

Nilai Slump

(mm)

Faktor

Pemadatan

Waktu V-B

(detik)

Sangat rendah Rendah Sedang Tinggi

0 0-25 25-20 60-150

0,78 0,85 0,92 0,95

12-20 8-12

3-6 1-3

Sumber : Lydon. Concrete Mix Design, 1982

2.2.4.2 Pemisahan butiran (Segresi)

Pemisahan butiran adalah peristawa pemisahan bahan-bahan susun dari suatu campuran yang terdiri dari beberapa jenis bahan susun, sehingga penyebaran bahan-bahan susun di dalam campuran menjadi tidak merata.

dapat diatasi dengan pemakaian gradasi agregat yang sesuai dan penanganan adukan yang seksama, baik pada saat pencampuran, pengangkutan, penuangan, maupun pemadatan.

Ada dua bentuk pemisahan butiran yang dapat terjadi, yaitu yang pertama adalah kecenderungan bahan susun kasar untuk memisah yang disebabkan pemakaian talang cor yang terlalu panjang pada saat penuangan adukan beton. Sebagai akibat perbedaan berat satuan bahan susun, hal ini akan menyebabkan tiap-tiap bahan susun mempunyai kecepatan alir yang berbeda yang berarti yang berarti bahan susun yang lebih berat akan berjalan lebih cepat dibandingkan bahan susun yang lebih ringan. Pemisahan butiran ini juga dapat terjadi pada adukan beton dalam jumlah yang besar yang didiamkan untuk jangka waktu yang cukup lama sehingga bahan agregat yang mempunyai berat satuan yang lebih besar dibanding pasta semen akan mengendap ke bawah. Jika faktor air semen sangat rendah, daya kohesi pasta semen akan berkurang karena adukan ceenderung akan menggumpal. Kejadian ini disebut pemisahan butiran kering.

Bentuk yang kedua terjadi terutama pada adukan basah, yang diperlihatkan dengan pemisahan pasta semen dari bahan agregatnya. Hali ini terjadi karena faktor air semen yang terlalu tinggi sehingga daya kohesi pasta semen akan berkurang dan tidak dapat mengikat bahan agregat untuk tetap pada posisinya pada saat diangkat, diangkut, dituang dan di dipampatkan. Kejadian ini disebut pemisahan butiran basah.

Pada suatu campuran dimana gradasi agregat menunjukkan kandungan agregat kasar yang lebih besar dibanding agregat halus juga akan memperbesar kemungkinan terjadinya pemisahan butiran, selain juga mengakibatkan turunnya kelecakan serta menghasilkan permukaan beton yang kasar.

2.2.4.3. Pemisahan air (Bleeding)

Pemisahan air yang dikenal juga dengan water gain adalah naiknya air dari pasta semen ke permukaan beton. Pemisahan air terjadi karena adanya pemampatan yang berlebihan. Akibat dari pemampatan yang berlebihan ini bahan agregat akan turun kebagian bawah adukan dan pasta semen naik ke bagian atas. Tekanan pori di dalam adukan juga akan sedemikian besar sehingga air yang ada akan terdesak keluar dan mengumpul di bagian atas beton sebagai permukaan yang kelihatan mengkilat. Sebagai akibat adanya pemisahan air ini, bagian atas akan menjadi sangat basah / lembek, dan jika air ini hilang akibat adanya pengaruh luar, maka akan didapat suatu beton yang sangat berpori terhadap air. Jika penguapan air (terutama pada daerah tropis) lebih cepat dari derajat pemisah air, maka akan terjadi retak-retak pada beton.

2.2.5. Sifat-Sifat Beton Keras

2.2.5.1. Kekuatan (Strength)

Nilai kuat desak beton didapatkan melalui cara-cara pengujian standar, menggunakan mesin uji dengan cara memberikan beban desak bertingkat dengan kecepatan penigkatan bahan tertentu atas benda uji silinder beton (diameter 150 mm, tinggi 300 mm) sampai hancur. Kuat desak masing-masing benda uji ditentukan oleh tegangan desak tertinggi (f’c) yang dicapai benda uji umur 28 hari akibat beban desak selama pengujian. Di Indonesia, dengan mengikat berbagai petimbangan teknis dan ekonomis, masih memperbolehkan menggunakan benda uji berbentuk kubus, umumnya berisi 150 mm, sebagai alternatif dari bentuk silinder. Dengan demikian penting untuk disadari adanya perbedaan hasil pengujian dari kedua bentuk bentuk benda uji sehubungan dengan gambaran kekuatan beton yang ingin diketahui. Merupakan hal yang sulit untuk dapat merumuskan secara tepat hubungan nilai kekuatan yang dihasilkan oleh kedua bentuk benda uji tersebut. Untuk beton berat normal PBI 1971 menggunakan nilai 83 % untuk kubus berisi 150 mm dan 87 % untuk kubus berisi 200 mm apabila dibandingkan dengan silinder diameter 150 mm dan tinggi 300 mm.

Pada umumnya kekuatan beton untuk suatu adukan dipengaruhi oleh faktor air semen (nilai banding air dan semen yang dipergunakan). Perbedaan kekuatan pada suatu faktor air semen yang sudah tertentu mungkin diakibatkan oleh :

a. Jenis semen yang dipergunakan.

b. Tipe dan jenis pozzolan yang mungkin ditambahkan. c. Bentuk dan kondisi permukaan batuan.

d. Jenis / kekerasan batuan. e. Gradiasai batuan.

f. Kandungan udara yang mungkin ada.

2.2.5.2. Ketahanan (Durability)

Struktur beton harus mampu menghadapi kondisi dimana dia direncanakan tanpa kehancuran (deteroriate), selama jangka waktu beberapa tahun. Beton yang demikian disebut mempunyai ketahanan yang tinggi (durable). Kurangnya ketahanan dapat disebabkan pengaruh luar seperti pengaruh fisik, kimiawi maupun mekanis, misalnya pelapukan oleh cuaca, perubahan temperatur yang drastis. Abrasi, aksi elektrolisa, serangan oleh cairan atau gas alamiah maupun industri. Besarnya kerusakan yang ditimbulkan sangat tergantung pada kwalitas beton, meskipun pada kondisi yang ekstrim beton yang terlindung dengan baikpun akan mengalami kehancuran.

Secara umum, ketahanan beton bertambah bila permeabilitasnya berkurang. Penting untuk mempertimbangkan lingkungan dimana beton akan dipakai dan memilih proposi campuran yang akan memastikan pemadatan sempurna pada faktor air semen yang sesuai.

Penyebab dari dalam adalah reaksi alkali-agregat, perubahan volume akibat perbedadan besar sifat thermal dari agregat terhadap pasta, dan yang lebih penting adalah permeabilitasnya. Yang terakhir ini sangat menentukan mudahnya beton mendapat serangan dari luar.

Hancurnya beton jarang disebabkan oleh penyebab tunggal. Beton dapat memuaskan meskipun menghadapi serangan, namun bila ada tambahan suatu faktor buruk lagi kerusakan dapat terjadi. Untuk sebab ini, kadang-kadang sukar untuk menentukan penyebab utama, tetapi mutu beton secara umum merupakan faktor penting.

Umur efektif dari beton dapat menjadi singkat dari semestinya, apabila dipengaruhi oleh:

a. Cuaca (weathering). b. Air yang agresif.

d. Kehancuran mekanis.

2.2.6. Perawatan Beton

Jika dibiarkan campuran beton segar akan mengalami pengikatan dan pengerasan. Proses pengikatan dan pengerasan campuran terjadi karena reaksi kimia antara semen dengan air atau hidrasi. Hidrasi dapat berlangsung dalam waktu yang panjang, sehingga campuran beton selalu bertambah keras sesuai dengan umurnya. Hidrasi antara semen dan air ditentukan oleh jumlah air yang tertahan atau jenuh selama pengerasan, Jumlah air yang tertahan harus memberikan jaminan tentang selalu adanya air dalam campuran beton untuk memungkinkan kelanjutan hidrasi antara semen dengan air.

Jaminan dirasakan perlu mengingat penguapan air pada campuran beton selama pengikatan dan pengerasan akan selalu terjadi. Penguapan air pada campuran beton yang prematur akan menyebabkan kehilangan air yang cukup berarti. Hal ini akan menyebabkan terhentinya reaksi hidrasi sehingga peningkatan kekuatan beton akan terhenti pula. Kehilangan air dapat menyebabkan hidarsi yang terlalu cepat sehingga terjadi penyusutan kering, pada beton yang sudah mengeras, gejalanya berupa susut-susut permukaan beton yang menyebabkan retak-retak.

Menurut Paulus Nugroho (1989), perawatan yang umum digunakan dapat dibagi menjadi tiga macam, yaitu :

a. Cara terus memberi air (perendaman), dilakukan dengan merendam beton untuk menjaga kejenuhan dan suhu air dalam beton.

b. Cara mencegah hilangnya air dalam permukaan (pelembaban), dilakukan dengan memasang lapisan goni jenuh air pada permukaan beton sehingga penguapan air dalam beton dapat dicegah.

c. Cara mempercepat dicapainya kekuatan dengan memberi panas (penguapan), dilakukan dalam ruang tertutup dengan suhu tertentu. Kemudian dipasang lapisan penutup pada permukaan beton supaya panas dan kelembaban tidak hilang.

BAB 3

METODE PENELITIAN

Dikerjakan Oleh :

YUDDHY SETYANTO ( I 8707062 )

JURUSAN TEKNIK SIPIL FAKULTAS TEKNIK

UNIVERSITAS SEBELAS MARET SURAKARTA

METODE PENELITIAN

3.1. Tempat Dan Waktu Penelitian

Penelitian dilakukan di Laboratorium Bahan Dan Konstruksi Teknik Fakultas Teknik Universitas Sebelas Maret Surakarta, pada tanggal 1 November 2010 sampai selesai.

3.2. Metodelogi Penelitian

Metode yang digunakan dalam penelitian ini adalah metode perbandingan (comparative) dengan mengadakan percobaan uji laboratorium untuk mendapatkan suatu hasil yang memberikan gambaran tentang sifat-sifat agregat dan kuat desak beton. Kemudian membandingkan untuk dipilih metode yang lebih memberikan keuntungan dari segi kemudahan pengerjaan dan nilai ekonomis beton dengan memperlakukan batasan-batasan yang sama pada setiap metode rancang campur tersebut. Sebagai variabel bebas adalah metode rancang campur dan kuat desak beton, sedangkan variabel tak bebas adalah nilai ekonomisnya.

3.3. Tahapan Penelitian

Dalam usaha mendapatkan hasil dari tujuan penelitian maka penelitian itu dilaksanakan dengan mengadakan pengujian di laboratorium terhadap sampel uji. Adapun tahap-tahap penelitian sebagai berikut :

a. Tahap I

Persiapan bahan dan peralatan untuk pengujian bahan dasar beton (agregat). b. Tahap II

Merupakan tahap perhitungan rancang campur beton dengan dua metode yang berbeda yaitu SK SNI dan ACI, berdasarkan mutu beton 22,5 MPa, 25 MPa dan 27,5 MPa

d. Tahap IV

Merupakan tahap pembuatan dan uji campuran berdasarkan hasil perhitungan rancang campur, langkah-langkah yang dilakukan adalah :

a) Pembuatan campuran beton