SKRIPSI

PEMANFAATAN LIMBAH PADAT TAPIOKA SEBAGAI BAHAN

BAKU PLASTIK MUDAH TERURAI (BIODEGRADABLE)

Oleh :

ADISTYA NORMIYANTI

0652010020

PROGRAM STUDI TEKNIK LINGKUNGAN

FAKULTAS TEKNIK SIPIL & PERENCANAAN

UNIVERSITAS PEMBANGUNAN NASIONAL “ VETERAN“

JAWA TIMUR

PEMANFAATAN LIMBAH PADAT TAPIOKA SEBAGAI BAHAN

BAKU PLASTIK MUDAH TERURAI (BIODEGRADABLE)

untuk memenuhi salah satu persyaratan dalam memperoleh

Gelar Sarjana Teknik (S-1)

PROGRAM STUDI TEKNIK LINGKUNGAN

Oleh :

ADISTYA NORMIYANTI

0652010020

PROGRAM STUDI TEKNIK LINGKUNGAN

FAKULTAS TEKNIK SIPIL & PERENCANAAN

SKRIPSI

PEMANFAATAN LIMBAH PADAT TAPIOKA SEBAGAI BAHAN

BAKU PLASTIK MUDAH TERURAI (BIODEGRADABLE)

Oleh :

ADISTYA NORMIYANTI

0652010020

Telah dipertahankan dan diterima oleh Tim Penguji Skripsi Program Studi Teknik Lingkungan, Fakultas Teknik Sipil & Perencanaan

Universitas Pembangunan Nasional “Veteran” Jawa Timur Pada hari : Jum’at Tanggal : 09 Desember 2011

Menyetujui,

Pembimbing Penguji I

Ir. Novirina Hendrasarie, MT Dr. Ir. Rudi Laksmono W., MS NIP : 19681126 199403 2 00 1 NIP : 19580812 198503 1 00 2

Penguji II

Okik Hendriyanto C., ST, MT NPT : 37507 99 0172 1 Mengetahui,

Ketua Program Studi Penguji III

Dr. Ir. Munawar Ali, MT Dr. Ir. Munawar Ali, MT NIP: 19600401 198803 1 00 1 NIP: 19600401 198803 1 001

Skripsi ini telah diterima sebagai salah satu persyaratan untuk memperoleh gelar sarjana (S1), tanggal : ………

Dekan Fakultas Teknik Sipil dan Perencanaan

Penelit i

Nama Lengkap : Adistya Normiyanti

NPM : 0652010020

Tempat/ tanggal lahir : Surabaya, 27 Juni 1988

Alamat : Jl. Rungkut Asri Utara XVI / 28 Surabaya

Telp rumah : -

Nomor Hp. : 0856 5510 8366

Email : dhiz_thedevil@yahoo.com

Pendidik an

No. Nama Univ / Sekolah Program Studi Mulai Keterangan

Dari Sampai

1 FTSP UPN” Veteran” Jatim Teknik Lingkungan 2006 2011 Lulus

2 SMAN 14 Surabaya I PA 2003 2006 Lulus

3 SLTPN 23 Surabaya Umum 2000 2003 Lulus

4 SDN Kalirungkut I I I / 561 Surabaya Umum 1994 2000 Lulus

Tugas Ak adem ik

No. Kegiatan Tempat/ Judul Selesai

tahun

1 Kunj. Pabrik PT. Kertas Leces dan PT. PJB Paiton 2008

2 Kuliah Lapangan Balai Konservasi hutan Mangrove Denpasar-Bali dan Water Treatment Megumi Bali

2008

3 KKN Medokan Ayu Kec. Rungkut Surabaya 2009

4 Kerja Praktek Studi Proses Pengelolaan Limbah Cair, Padat, dan Gas di Pabrik Gula Watoetoelis, Krian, Sidoarjo

2010

5 PBPAB Perencanaan Bangunan Pengolahan Air Buangan

Pabrik Gula

2010

6 SKRI PSI Pemanfaatan Limbah Padat Tapioka sebagai Bahan

Baku Plastik Mudah Terurai (Biodegradable)

2011

Or ang Tua

Nama : Moh. I mron

Alamat : Jl. Rungkut Asri Utara XVI / 28 Surabaya

Telp./ Hp. : -/ 081 331 631 632

KATA PENGANTAR

Puji syukur kepada Allah SWT yang telah memberikan rahmat dan hidayah-Nya sehingga penulis dapat menyelesaikan tugas skripsi ini dengan judul “ Pemanfaatan Limbah Padat Tapioka (Onggok) sebagai Bahan Baku Pembuatan Plastik Mudah Ter ur ai (Biodegradable) ”. Penulisan skripsi ini tidak lepas dari bantuan berbagai pihak, untuk itu pada kesempatan ini penulis menyampaikan terima kasih kepada :

1. Orang tua dan keluarga yang telah membantu dan memberikan dukungan baik secara moral dan materi.

2. Ir. Naniek Ratni JAR., M.kes, selaku Dekan dan dosen wali Fakultas Teknik Sipil dan Perencanaan UPN “ Veteran “ Jawa Timur.

3. Dr. Ir. Munawar Ali, MT, selaku Ketua Program Studi Teknik Lingkungan UPN “ Veteran “ Jawa Timur.

4. Ir. Novirina Hendrasarie, MT, selaku dosen pembimbing skripsi.

5. Dr. Ir. Edi Mulyadi, SU, selaku dosen yang telah memberikan masukan dan bahan dalam penelitian ini.

6. Pradita Denia Abrista, SSi, yang sudah banyak membantu sampai tersusunnya skripsi ini.

7. Alfian Fandy Sukmawan, yang sudah kasih dukungan, semangat, dan mengajarkan kesabaran.

Semoga skripsi ini dapat bermanfaat bagi semua. Kritik dan saran yang membangun sangat diharapkan sebagi masukan dalam penyusunan selanjutnya.

Surabaya, 21 Desember 2011

DAFTAR ISI

KATA PENGANTAR ... i

DAFTAR ISI ... iii

DAFTAR TABEL ... vi

DAFTAR GAMBAR ... vii

INTISARI ... ix

ABSTRACT ... x

BAB I PENDAHULUAN 1.1 Latar Belakang ... 1

1.2 Perumusan Masalah ... 4

1.3 Tujuan Penelitian ... 4

1.4 Manfaat Penelitian ... 4

1.5 Ruang Lingkup ... 4

BAB II TINJ AUAN PUSTAKA 2.1 Plastik ... 6

2.1.1 Plastik Konvensional ... 6

2.1.2 Plastik Mudah Terurai (Biodegredeble) ... 6

2.1.3 Bahan Baku Edible Film ... 9

2.1.4 Jenis Plastik Biodegradable ... 11

2.2 Singkong ... 15

2.2.1 Tepung Tapioka ... 17

2.4 Karakteristik Plastik ... 29

2.4.1 Analisa Kimia Fisika ... 29

2.4.2 Uji Sifat Mekanik ... 30

2.4.3 Uji Biodegradabilitas ... 34

BAB III METODE PENELITIAN 3.1 Bahan yang Digunakan ... 37

3.2 Alat yang Digunakan ... 37

3.3 Tempat dan Waktu penelitian ... 37

3.4 Kerangka Penelitian ... 38

3.5 Prosedur Penelitian ... 39

3.6 Variabel ... 43

BAB IV HASIL DAN PEMBAHASAN 4.1 Plastik Hasil Penelitian ... 44

4.2 Hasil Uji FT-IR ... 47

4.3 Hasil Uji Mekanik ... 48

4.4 Uji Biodegradable ... 51

BAB V KESIMPULAN DAN SARAN 5.1 Kesimpulan ... 53

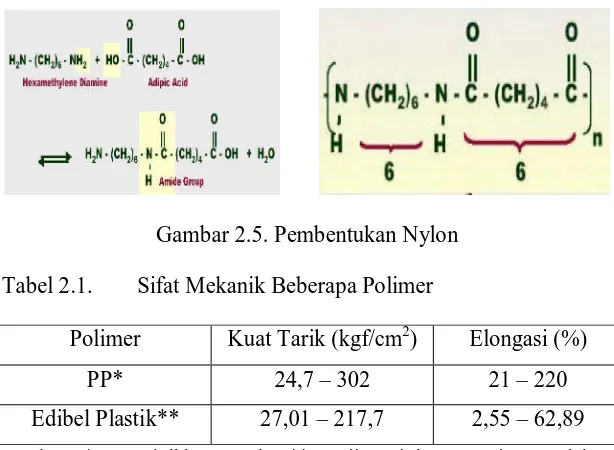

Tabel 2.1. Sifat Mekanik Beberapa Polimer ... 9

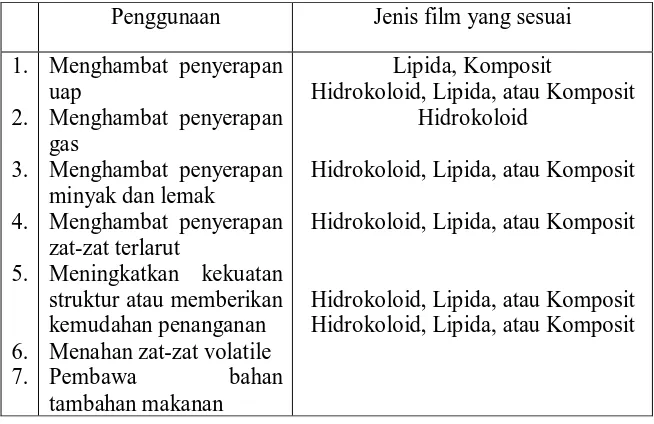

Tabel 2.2. Kemungkinan Penggunaan Edible Film dan Coating ... 11

Tabel 2.3. Produksi Tanaman Singkong Indonesia ... 16

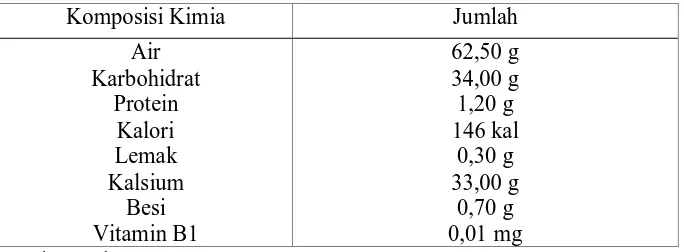

Tabel 2.4. Kandungan Kalori dan Komposisi Gizi Singkong ... 16

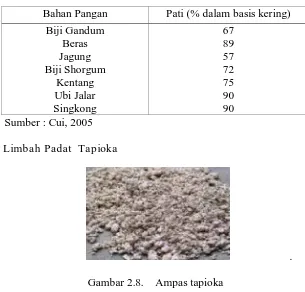

Tabel 2.5. Komposisi Kandungan Pati pada Bahan Pangan ... 17

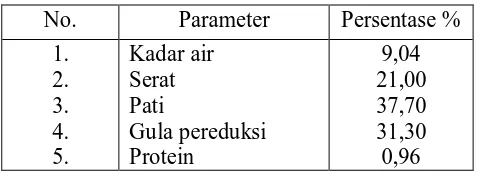

Tabel 2.6. Kandungan Nutrisi Ampas Singkong (onggok) ... 18

Tabel 2.7. Kandungan Nutrisi Ampas Singkong (onggok) ... 19

Tabel 3.1. Massa Tapioka dan Limbah Padat Tapioka ... 40

Tabel 3.2. Variabel Massa Tapioka dan Limbah Padat Tapioka ... 43

Tabel 4.1. Uji FT-IR ... 47

Tabel 4.2. Data Hasil Uji Kuat Tarik dan Elongasi ... 48

Tabel 4.3. Data Hasil Uji Biodegradable ... 51

DAFTAR GAMBAR

Gambar 2.1. Plastik Biodegradable dari golongan poliester alifatik ... 7

Gambar 2.2. Mekanisme Reaksi ... 7

Gambar 2.3. Pembentukan Polietena ... 8

Gambar 2.4. Pembentukan Poli-isoprena ... 8

Gambar 2.5. Pembentukan Nylon ... 9

Gambar 2.6. Singkong ... 15

Gambar 2.7. Pohon Singkong ... 16

Gambar 2.8. Ampas tapioka ... 17

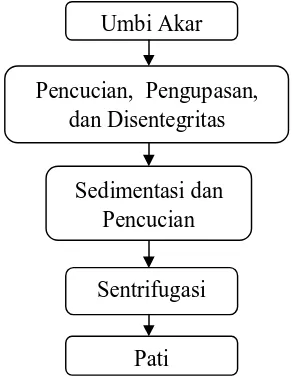

Gambar 2.9. Diagram Alir Ekstraksi Pati dari Umbi Akar ... 22

Gambar 2.10. Granula Pati Singkong ... 23

Gambar 2.11. Diagram Alir Proses Pembuatan Larutan Edible Film ... 26

Gambar 2.12. Skema Alat Spektrometer FTIR ... 30

Gambar 2.13. Perpatahan ... 33

Gambar 2.14. Dimensi Uji Kuat Tarik dan Elongasi . ... 34

Gambar 3.1. Skema Pelaksanaan Penelitian ... 38

Gambar 4.1. Proses Pelepasan Plastik Dari Cetakan ... 44

Gambar 4.2. Plastik Tapioka ... 44

Gambar 4.3. Plastik Tapioka – Limbah Padat Tapioka ... 45

Gambar 4.4. Plastik Tapioka – Limbah Padat Tapioka ... 45

Gambar 4.5. Plastik Tapioka – Limbah Padat Tapioka ... 45

INTISARI

Penelitian dengan judul “ Pemanfaatan Limbah Padat Tapioka sebagai Bahan Baku Pembuatan Plastik Mudah Ter ur a i (Biodegradable) ” dengan tujuan untuk membuat plastik yang mudah terurai (Biodegradable) dari limbah padat tapioka dan uji kemampuannya. Film plastik dibuat dengan cara hidrolisis pati tapioka dan limbah padat tapioka (onggok). menggunakan 2 pelarut asetat dengan perbandingan 50 gram ml pelarut. Nilai pH 7 yang digunakan pada pH pelarut. Komposisi film plastik adalah 7,5 gram hasil hidrolisis; 100 ml aquades; 45 ml ethanol 96%; gliserol 1,2 ml; dan variasi massa hasil hidrolisis antara pati tapioka dan limbah padat tapioka (onggok) yaitu, 100% : 0 %; 70% : 30%; 50% : 50%; 30% : 70%; dan 0% : 100% dari massa hasil hidrolisis.

Hasil penelitian menunjukkan bahwa film plastik yang di variasikan dari pati tapioka dan limbah padat tapioka (onggok) dengan kuat tarik antara 68,64 – 79,53 kgf / cm2 serta elongasi antara 28 – 47,4% serta hasil biodegradasi 0,0033 – 0,0170 g hari ke- 5; 0,0225 – 0,0613 g hari ke- 10; dan 0,0423 – 0,1362 g hari ke- 15.

Research with the title of “ Utilization of Tapioka Solid Waste as Raw Mater ials Decompose Easily Plastic (Biodegr adable) ” with the aim to create an biodegradable plastics (Biodegradable) of tapioca solid waste and test capabilities. Plastic film prepared by hydrolysis of tapioca starch and tapioca solid waste (onggok). Using two solvent acetate with 50 grams ml of solvent. pH value of 7 is used on solvent pH. The composition of the plastic film is the result of hydrolysis of 7,5 grams; 100 ml aquades; 45 ml of ethanol 96%, glycerol 1,2 ml; and mass variation between the results of hydrolysis of tapioca starch and tapioca solid waste (onggok) is, 100%: 0%; 70%: 30%, 50%: 50%, 30%: 70% and 0%: 100% of the mass of the hydrolysis.

The results showed that plastic film that vary from tapioca starch and tapioca solid waste (onggok) with a tensile strength between 68,64 to 79,53 kgf / cm2 and elongation between 28 to 47,4% and the result of biodegradation from 0,0033 – 0,0170 g 5 days; 0,0225 – 0,613 g 10 days; dan 0,0423 – 0,1362 g 15 days.

BAB I

PENDAHULUAN

1.1

Latar Belakang

Limbah Padat Tapioka dapat menjadi sumber pencemaran bagi

lingkungan terutama di wilayah produksi apabila tidak ditangani dengan baik.

Besarnya limbah yang dihasilkan lebih menguntungkan dimanfaatkan menjadi

produk yang lebih berguna. Selama ini penanganan limbah padat tapioka

dimanfaatkan sebagai bahan baku dalam pembuatan industri obat nyamuk,

industri asam sitrat, pakan ternak, dan bioethanol.

Pemanfaatan limbah dalam pembuatan plastik yang mudah terurai

sangat besar karena hasil produksi limbah di Indonesia sangat besar.

Contohnya limbah padat tapioka, industri tepung tapioka baik skala industri

maupun skala kecil (rumah tangga) dari bahan baku singkong menghasilkan

limbah sekitar 2/3 bagian atau 75% dari bahan mentahnya. Limbah tersebut

berupa limbah padat atau yang sering disebut onggok (ampas tapioka)

(Retnowati dan Sutanti, 2009).

Kandungan sisa pati dan selulosa yang terdapat pada limbah padat

tapioka masih potensial untuk dimanfaatkan secara optimal.

Plastik adalah salah satu benda yang tidak dapat dilepaskan dari

kehidupan masyarakat sehari – hari. Intensitas penggunaan plastik sebagai

sebagai bahan kemasan. Hal ini disebabkan oleh banyaknya keunggulan

plastik, yaitu tidak mudah pecah, jauh lebih ringan dibandingkan bahan

kemasan lain, dan mudah dibentuk (lembaran, kantong, atau sesuai desain

yang diinginkan).

Namun, pemanfaatan tersebut menjadi masalah lingkungan global

karena plastik tidak dapat terurai. Hal ini dikarenakan bahan baku plastik yang

terbuat dari minyak bumi tidak dapat diuraikan secara alami dan cepat.

Pembuatan plastik dengan jumlah total konsumsi plastik dalam satu tahun

dibutuhkan 12 juta barel minyak dan 14 juta batang pohon sebagai bahan baku

dasarnya.

Berdasarkan penelitian rata – rata setiap keluarga menggunakan 1.460

plastik per tahun dan kurang dari 1% plastik dapat dihancurkan. Data dari

Kementerian Lingkungan Hidup menunjukkan bahwa setiap individu

menghasilkan rata – rata 0,8 kilogram sampah per hari. Sebanyak 15

persennya adalah plastik (Fahruddin dan Nur Indah, 2010).

Menurut survei yang dilakukan oleh Komisi Lingkungan Hidup pada

10 kota besar di Indonesia, sebelum tahun 2000 terdapat komposisi sampah

organik dan sampah bukan organik adalah 30% berbanding 70%, sedangkan

komposisi sampah non-organic termasuk sampah plastik meningkat menjadi

35%.

3

yang lama yaitu 1.000 tahun untuk dapat diuraikan secara alami di tanah dan

450 tahun untuk terurai di air. Oleh karena itu dilakukan teknologi pengolahan

sampah plastik seperti daur ulang dan pengembangan bahan plastik baru yang

dapat hancur dan terurai dalam lingkungan yang lebih dikenal sebagai plastik

biodegradable.

Menurut Latief (2001), Prospek pengembangan biopolimer untuk

bahan kemasan plastik di Indonesia sangat potensial. Hal ini didukung oleh

adanya sumber daya alam, khususnya hasil pertanian yang melimpah dan

dapat diperoleh sepanjang tahun.

Penelitian yang telah dilakukan dalam pembuatan plastik adalah

plastik berbahan dasar pati singkong, pati ubi jalar, pati kentang, ganggang,

dan kentang. Sedangkan yang memanfaatkan dari limbah adalah eceng

gondok, tongkol jagung, khitosan, dan kulit jeruk sebagai bahan aditif.

Pemanfaatan limbah padat tapioka menjadi plastik yang mudah terurai

merupakan suatu cara alternatif penanganan limbah secara efektif karena

dapat mengurangi pencemaran lingkungan.

1.2

Perumusan Masalah

Berdasarkan latar belakang di atas, dapat dirumuskan permasalahan

sebagai berikut :

1.

Membuat plastik yang mudah terurai (Biodegradable),

3.

Limbah padat tapioka masih mengandung pati dan selulosa yang dapat

digunakan sebagai bahan dasar pembuatan plastik yang mudah terurai

(Biodegradable).

1.3

Tujuan Penelitian

1.

Membuat plastik yang mudah terurai (Biodegradable) dari limbah padat

tapioka.

2.

Mengetahui kemampuan kuat tarik,

kemuluran (elongasi) dan

biodegradasi.

1.4

Manfaat Penelitian

Memberikan

alternatif

plastik

yang

mudah

terurai

dengan

memanfaatkan limbah padat tapioka.

1.5

Ruang Lingkup

1.

Bahan yang digunakan adalah limbah padat tapioka PT. Lautan Warna

Sari, Lampung.

2.

Penelitian dilakukan di Laboratorium UNAIR kampus C dan Pengujian

dilakukan di UNAIR kampus B.

3.

Uji yang dilakukan adalah uji sifat mekanik (kuat tarik dan elongasi) dan

BAB II

TINJ AUAN PUSTAKA

2.1 Plastik

Plastik merupakan polimer rantai panjang atom yang mengikat satu sama lain. Rantai ini membentuk unit molekul berulang atau monomer. Plastik yang umum terdiri dari polimer karbon dengan oksigen, nitrogen, klor, atau belerang.

Plastik dibuat dengan cara polimerisasi yaitu menyusun dan membentuk secara sambung – menyambung bahan-bahan dasar plastik yang disebut monomer. Di samping bahan dasar monomer, di dalam plastik juga terdapat zat non-plastik yang disebut aditif yang diperlukan untuk memperbaiki sifat-sifat plastik. Bahan aditif tersebut berupa zat-zat dengan berat molekul rendah yang dapat berfungsi sebagai pewarna, antioksidan, penyerap sinar ultraviolet, antilengket, dan lainnya (Sindy dan Febria, 2009).

Sifat plastik pada dasarnya adalah antara serat dan elastomer. Jenis plastik dan penggunaannya sangat luas. Plastik yang banyak digunakan berupa lempeng, lembaran dan film. Ditinjau dari penggunaannya plastik digolongankan menjadi dua yaitu plastik keperluan umum dan plastik untuk bahan konstruksi (engineering plastics).

2. Secara kimia stabil (tidak bereaksi dengan udara, air, asam, alkali dan berbagai zat kimia lain).

3. Merupakan isolator listrik yang baik. 4. Mudah dibentuk, khususnya dipanaskan. 5. Biasanya transparan dan jernih.

6. Dapat diwarnai. 7. Dapat dijahit.

8. Harganya relatif murah.

Beberapa contoh plastik yang banyak digunakan antara lain polietilen, polivinil klorida, polipropilen, polistiren, polimetil pentena, politetrafluoro etilen atau teflon.

2.1.1 Plastik Konvensional

Plastik konvensional adalah plastik yang berbahan dasar minyak bumi, petroleum, gas bumi, atau batu bara. Plastik konvensional memiliki waktu yang sangat lama untuk diuraikan. Namun saat ini plastik konvensional dapat didaur ulang menjadi produk lain.

2.1.2 Plastik Mudah Terur ai (Biodegradable)

7

mikroorganisme menjadi hasil akhir air dan gas karbondioksida setelah habis terpakai dan dibuang ke lingkungan.

Gambar 2.1 Plastik Biodegradable dari poliester alifatik Reaksi Polimerisasi

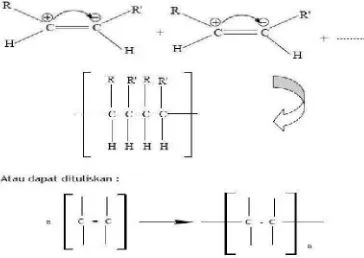

Reaksi polimerisasi adalah reaksi penggabungan molekul – molekul kecil (monomer) yang membentuk molekul yang besar. Ada dua jenis reaksi polimerisasi, yaitu : polimerisasi adisi dan polimerisasi kondensasi

1. Polimerisasi Adisi

Polimerisasi ini terjadi pada monomer yang mempunyai ikatan tak jenuh (ikatan rangkap dengan melakukan reaksi dengan cara membuka ikatan rangkap (reaksi adisi) dan menghasilkan senyawa polimer dengan ikatan jenuh.

1) Pembentukan Polietena (sintesis)

Polietena merupakan plastik yang dibuat secara sintesis dari monomer etena (C2H4) menurut reaksi adisi berikut :

Gambar 2.3. Pembentukan Polietena 2) Pembentukan Poli-isoprena (alami)

Poli-isoprena merupakan karet alam dengan monomer 2-metil-1,3 butadiena. Reaksi yang terjadi dengan membuka salah satu ikatan rangkap dan ikatan rangkap yang lainnya berpindah menurut reaksi adisi :

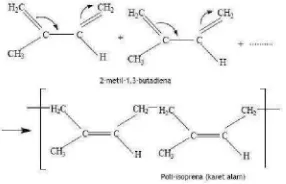

Gambar 2.4. Pembentukan Poli-Isoprena 2. Polimerisasi Kondensasi

Pada polimerisasi kondensasi ini, disamping menghasilkan senyawa polimer juga menghasilkan zat lain yang struktur molekulnya sederhana (kecil).

9

Pembentukan Nylon (sintesis)

Pembuatan nylon dari monomer asam heksanadionat dengan 1,6-diamino heksana. Reaksi yang terjadi adalah gugus karboksilat (-COOH) bereaksi dengan gugus amino (-NH2) melalui ikatan peptida (HNCO) dan mengasilkan nylon serta molekul air.

Gambar 2.5. Pembentukan Nylon Tabel 2.1. Sifat Mekanik Beberapa Polimer

Polimer Kuat Tarik (kgf/cm2) Elongasi (%) PP* 24,7 – 302 21 – 220 Edibel Plastik** 27,01 – 217,7 2,55 – 62,89

Sumber : * : Darni,dkk, 2009 dan ** : Pujiastuti dan Supeni, 2005 dalam Denia, 2011

2.1.3 Bahan Baku Edible Film

Menurut Dohowe and Fennema, komponen penyusun edible film dapat dibagi menjadi 3 macam yaitu, hidrokoloid, lipida, dan komposit (Wahyu, 2009).

1. Hidrokoloid

Hidrokoloid yang digunakan dalam pembuatan edible

film adalah protein atau karbohidrat. Film yang dibentuk dari

film berbahan dasar protein antara lain dapat menggunakan gelatin, kasein, protein kedelai, protein whey, gluten gandum, dan protein jagung.

2. Lipida

Film yang berasal dari lipida sering digunakan sebagai penghambat uap air atau bahan pelapis untuk meningkatkan kilap pada produk – produk kembang gula. Film yang terbuat dari lemak murni sangat terbatas dikarenakan menghasilkan kekuatan struktur film yang kurang baik.

Menurut Lee and Wan, karakteristik film yang dibentuk oleh lemak tergantung pada berat molekul dari fase hidrofilik dan fase hidrofobik, rantai cabang, dan polaritas. Lipida yang sering digunakan sebagai edible film antara lain lilin (wax) seperti paraffin, canauba, asam lemak, monogliserida, dan resin (Hui, 2006).

Menurut Hernandez, alasan lipida ditambahkan dalam edible film adalah untuk memberikan sifat hidrofobik (Krochta et. al., 1994).

3. Komposit

11

lipida dan hidrokoloid dalam satu kesatuan film. Gabungan dari hidrokoloid dan lemak digunakan dengan mengambil keuntungan dari komponen lipida dan hidrokoloid. Lipida dapat meningkatkan ketahanan terhadap penguapan air dan hidrokoloid dapat memberikan daya tahan.

Tabel 2.2. Kemungkinan Penggunaan Edible Film dan Coating Penggunaan Jenis film yang sesuai

1. 2. 3. 4. 5. 6. 7.

Menghambat penyerapan uap

Menghambat penyerapan gas

Menghambat penyerapan minyak dan lemak

Menghambat penyerapan zat-zat terlarut

Meningkatkan kekuatan struktur atau memberikan kemudahan penanganan Menahan zat-zat volatile Pembawa bahan tambahan makanan

Lipida, Komposit

Hidrokoloid, Lipida, atau Komposit Hidrokoloid

Hidrokoloid, Lipida, atau Komposit Hidrokoloid, Lipida, atau Komposit

Hidrokoloid, Lipida, atau Komposit Hidrokoloid, Lipida, atau Komposit

2.1.4 J enis Plastik Biodegradable 1. Menurut Rindam Latief (2001)

Ada tiga kelompok biopolymer yang menjadi bahan dasar dalam pembuatan film kemasan biodegradable, yaitu :

1) Campuran biopolymer dengan polimer sintetis

autooksidan) yang memiliki nilai biodegradabilitas rendah dan biofragmentasi sangat terbatas.

2) Polimer mikrobiologi (polyester)

Biopolimer ini dihasilkan secara bioteknologis atau fermentasi dengan mikroba genus Alcaligenes. Biopolimer jenis ini diantaranya polihidroksi butirat (PHB),

polihidroksi valerat (PHV), asam polilaktat (polylactic

acid) dan asam poliglikolat (polyglycolic acid). Bahan ini

dapat terdegradasi secara penuh oleh bakteri, jamur dan alga. Namun proses produksi bahan dasarnya yang rumit mengakibatkan harga kemasan biodegradable ini relatif mahal.

3) Polimer pertanian

Biopolimer ini tidak dicampur dengan bahan sintetis dan diperoleh secara murni dari hasil pertanian. Polimer pertanian ini diantaranya cellulose (bagian dari dinding sel tanaman), cellophan, celluloseacetat, chitin (pada kulit

Crustaceae), pullulan (hasil fermentasi pati oleh Pullularia

pullulans). Polimer hasil pertanian mempunyai sifat

13

polimer pertanian yang potensial untuk dikembangkan adalah pati gandum, pati jagung, kentang, casein, zein, konsentrat whey dan soy protein.

2. Menurut Hardaning Pranamuda (2003) 1) Poli e-kaprolakton ( PCL )

Poli e-kaprolakton adalah polimer hasil sintesa kimia

menggunakan bahan baku minyak bumi. PCL mempunyai sifat biodegradabilitas yang tinggi, dapat dihidrolisa oleh enzim lipase dan esterase yang tersebar luas pada tanaman, hewan dan mikroorganisme. Namun titik lelehnya yang rendah, Tm =60oC, menyebabkan bidang aplikasi PCL menjadi terbatas.

2) Poli β-hidroksi Butirat ( PHB )

Poli β-hidroksi Butirat adalah poliester yang diproduksi

sebagai cadangan makanan oleh mikroorganisme seperti

Alcaligenes (Ralstonia) eutrophus, Bacillus megaterium

3) Poli Butilena Suksinat ( PBS )

Poli Butilena Suksinat mempunyai titik leleh yang

setara dengan plastik konvensional polietilen, yaitu Tm =113oC. Kemampuan enzim lipase dalam menghidrolisa PBS relatif lebih rendah dibandingkan dengan kemampuannya menghidrolisa PCL. Untuk meningkatkan sifat biodegradabilitas PBS, dilakukan kopolimerisasi membentuk poli (butilen suksinat-ko-adipat) (PBS/A). PBS dan PBS/ A memiliki sifat ketahanan hidrolisa kimiawi yang rendah, sehingga tidak dapat diaplikasikan untuk bidang aplikasi lingkungan lembab. Kopolimerisasi PBS dengan poli karbonat menghasilkan produk poliester karbonat yang memiliki sifat biodegradabilitas, ketahanan hidrolisa kimiawi dan titik leleh yang tinggi.

4) Poli Lactid Acid ( PLA )

Poli Lactid Acid merupakan poliester yang dapat

15

mempunyai titik leleh yang tinggi sekitar 175o C, dan dapat dibuat menjadi lembaran film yang transparans.

2.2 Singkong

Gambar 2.6. Singkong

Klasifikasi Ilmiah Singkong

Gambar 2.7. Pohon Singkong

Kerajaan : Plantae Upafamili :Crotonoideae Divisi :Magnoliophyta Bangsa :Manihoteae Kelas :Magnoliopsida Genus :Manihot Ordo :Malpighiales Spesies :M.esculenta Famili :Euphorbiaceae

Tabel 2.3. Produksi Tanaman Singkong Indonesia

Tahun Produksi (Ton) 2006 2007 2008 2009 2010* 19.986.640 19.988.058 21.756.991 22.039.145 23.093.522 Sumber : BPS 2010 *estimasi

Tabel 2.4. Kandungan Kalori dan Komposisi Gizi Singkong Komposisi Kimia Jumlah

17

2.2.1 Tepung Ta pioka

Menurut Margono et al, tepung tapioka yang dibuat dari ubi kayu mempunyai banyak kegunaan, antara lain sebagai bahan pembantu dalam berbagai industri. Dibandingkan dengan tepung jagung, kentang, dan gandum atau terigu,komposisi zat gizi tepung tapioka cukup baik (Tegar, 2009).

Tabel 2.5. Komposisi Kandungan Pati pada Bahan Pangan Bahan Pangan Pati (% dalam basis kering)

Biji Gandum Beras Jagung Biji Shorgum Kentang Ubi Jalar Singkong 67 89 57 72 75 90 90 Sumber : Cui, 2005

2.2.2 Limbah Padat Tapioka

. Gambar 2.8. Ampas tapioka

lanjut. Oleh karena itu diperlukan usaha untuk memanfaatkan onggok tapioka (Zainal, 2009).

Jumlah onggok tapioka yang dihasilkan dari industri kecil dengan bahan baku 5 kg per hari menghasilkan onggok tapioka sebanyak 3,75 kg. untuk industri menengah dengan bahan baku rata-rata sebanyak 20 kg per hari menghasilkan 15 kg dan industri besar dengan bahan baku 600 kg per hari dapat menghasilkan onggok tapioka sebanyak 450 kg (Joedy, 2009).

Banyaknya onggok yang dihasilkan dari proses pembuatan tapioka berkisar antara 5-10% dari bobot bahan bakunya dengan kadar 20%. Limbah tersebut termasuk limbah organik yang masih banyak mengandung karbohidrat, protein, dan gula. Selain itu juga masih banyak mengandung senyawa-senyawa gula seperti sukrosa, glukosa, fruktosa, dekstran, galaktosa, dan asam nitrat (Setiawan, 2006).

Tabel 2.6. Kandungan Nutrisi Ampas Singkong (onggok)

Sumber : Setiawan, 2006

19

Tabel 2.7. Kandungan Nutrisi Ampas Singkong (onggok)

Sumber : Zainal, 2009 Kar bohidr at

Karbohidrat adalah polimer aldehid atau polihidroksi keton dan meliputi kondensat polimer-polimernya yang terbentuk. Nama karbohidrat digunakan pada senyawa-senyawa tersebut mengingat rumus empirisnya yang berupa CnH2nOn yaitu mendekati

Cn(H2O)n yaitu karbon yang mengalami hidroksi.

Karbohidrat adalah zat organik utama yang terdapat dalam tumbuh – tumbuhan dan mewakili 50 – 70% dari jumlah bahan kering dalam makanan ternak. Karbohidrat sebagian besar terdapat dalam biji, buah, dan akar tumbuhan. Zat tersebut terbentuk oleh proses fotosintesis yang melibatkan kegiatan sinar matahari terhadap hijauan daun. Karbohidrat dibentuk dari air (H2O), karbondioksida (CO2), dan energi. Reaksi kimiawi sederhana karbohidrat (glukosa) disintesis oleh fotosintesis dalam tumbuh – tumbuhan adalah sebagai berikut :

6CO2 + 6H2O + 673 kal C6H12O6 + 6O2

J enis kar bohidrat

Menurut Winarno F.G. pada umumnya karbohidrat dikelompokkan menjadi monosakarida, oligosakarida, dan polisakarida. Monosakarida merupakan suatu molekul yang dapat terdiri dari lima atau enam atom C, sedangkan oligosakarida merupakan polimer 2-10 monosakarida, dan pada umumnya polisakarida merupakan polimer yang terdiri dari 10 monomer monosakarida (Septorini, 2008).

1. Monosakarida yang mengandung satu gugus aldehida disebut

aldosa, sedangkan ketosa mempunyai satu gugus keton.

Monosakarida dengan enam atom C disebut heksosa, misalnya

glukosa (dekstrosa atau gila anggur), fruktosa (levulosa atau

gula buah), dan galaktosa, sedangkan lima atom C disebut

pentosa, misalnya xilosa, arabinosa, dan ribose.

2. Disakarida atau oligosakarida yang paling sederhana yang tersusun atas dua molekul monosakarida. Dua molekul gula sederhana atau lebih saling berikatan pada gugus glikosidanya membentuk suatu substansi baru yang dinamakan polisakarida. Jika molekul-molekul gula sederhana yang saling berkaitan tersebut berkurang dari 10 substansi tersebut dinamakan juga oligosakarida.

21

sebagai sumber energi (pati, dekstrin, glikogen, frutan). Polisakarida penguat tekstur ini tidak dapat dicerna oleh tubuh, tetapi merupakan serat-serat (dietary fiber) yang dapat menstimulasi enzim-enzim pencernaan.

Pati

Menurut Winarno F.G., pati merupakan homopolimer glukosa dengan ikatan α-glikosidik . Berbagai macam pati tidak sama sifatnya, tergantung dari panjang rantai C-nya, serta lurus atau bercabang rantai molekulnya. Pati terdiri dari dua fraksi yang dapat dipisahkan dengan air panas. Fraksi terlarut disebut amilosa dan fraksi tidak terlarut disebut amilopektin. Amilosa mempunyai struktur lurus dengan cabang ikatan α-(1,4)-D-glukosa sebanyak 4-5% dari berat total (Septorini, 2008).

Menurut Koesoemo, dalam perdagangan dikenal dua macam pati yaitu, pati yang belum termodifikasi dan pati yang telah termodifikasi. Pati yang tidak termodifikasi atau pati biasa adalah semua jenis pati yang dihasilkan di pabrik pengolahan dasar, misalnya tepung tapioka. Sejumlah besar pati tidak termodifikasikan dimanfaatkan di dalam industri tekstil, kertas, dan bahan perekat kardus. Di dalam pengolahan pangan (pudding, pengalengan pangan, permen, biskuit, dan lain-lain), kanji, produk-produk farmasi, pabrik-pabrik bir, fermentasi, dan lain-lain (Septorini, 2008).

Menurut Koesoemo, pati dapat dimodifikasi melalui cara hidrolisis, oksidasi, cross-lingking atau cross bonding, dan substitusi (Septorini, 2008).

Gambar 2.9. Diagram Alir Ekstraksi Pati dari Umbi Akar Umbi Akar

Pencucian, Pengupasan, dan Disentegritas

Sedimentasi dan Pencucian

23

Gambar 2.10. Granula Pati Singkong (Cereda et.al., 2000) Sifat Fisis dan Kimia Pati

1. Sifat Fisis Pati

a. Merupakan zat kimia padat berbentuk granular b. Berwarna putih, tidak berwarna, dan berbau c. Tidak larut dalam air dan pelarut organik d. Tidak termasuk reducting power

e. Pati dapat memutar bidang polarisasi cahaya yang besarnya α 20D, tetapi berbeda untuk tiap jenis pati

f. Pada temperature 60oC, larutan pati tidak bereaksi dalam air dan hanya terjadi proses adsorpsi fisis yang reversible yang akan terjadi pengembangan massa sampai konsentrasi 50% larutan. Pada suhu 60-80oC reaksi amylase larut dalam amilopektin membentuk gel. Pada suhu ini terjadi peristiwa absorbs chemist yang irreversible yang disebut glatinization terp.

2. Sifat Kimia Pati

a. Pati dapat mereduksi larutan Fehling

Reaksi :

(C6H10O6) (C6H10O5)n + nH2O (n + 1) (C6H12O6)

Pati glukosa

c. Pati tidak dapat mereduksi perak amoniakal (reagens tollens). Reagen ini dibuat dari AgNO3, KOH, dan

endapannya dilarutkan dalam NH4OHexcess.

2.3 Metode Pembuatan Plastik 1. Denia, 2011

Menurut Pudjiastuti dan Supeni, plastik dapat dibuat dengan menggunakan bahan baku tapioka yang telah dimodifikasi. Modifikasi dilakukann dengan hidrolisis terhadap tapioka sebelum diproses menjadi plastik. Proses hidrolisis dilakukan dengan pemanasan pada suhu 40oC menggunakan pelarut asetat atau amonia dengan perbandingan 50 gram pati tapioka dan 50 ml pelarut. Sedangkan komposisi film plastik yang dibuat adalah 7,5 gram hasil pemanasan, 100 ml aquades, 45 ml ethanol 96 % dan 1,2 ml gliserol. Secara umum film plastik yang dihasilkan cukup stabil dengan ketebalan 41,72 µ m, nilai kuat tarik antara 27,01 – 217,7 kgf/cm2, dan kemuluran 2,55 – 62,89 %.

2. Atmajaya, 2010

25

dirajang dengan menggunakan pisau dan dimasukkan dalam hammer

mill agar menjadi serbuk eceng gondok. Setelah menjadi serbuk

dimasak dalam tong pemasak dengan perbandingan 1 kg serbuk eceng gondok : 2 L air aquades. Proses pemasakan dalam suhu air mendidih selama 3 jam. Memblender serbuk eceng gondok dalam bentuk bubur dengan perekat PVAc atau lem kanji.

Menurut Christine, pembuatan biobag yaitu mencetak bubur eceng gondok menjadi lembaran (layer) biobag dengan menggunakan mesin press dan dibentuk lembaran (layer) biobag dalam cetakan (gelas kaca / pot). Lembaran (layer) biobag yang sudah melekat pada cetakan dilumasi dengan getah jantung pisang (perekat organik) untuk memperkuat ketahanan. Hasil cetakan biobag dijemur dibawah sinar matahari sampai kering. Setelah kering biobag dilepas dari cetakan. 3. Yuli Darni dkk (2008)

selama 25 menit. Setelah 25 menit tambahkan gliserol pada larutan pati – gelatin aduk sampai homogeny. Setelah homogen, matikan water

bath dan stirrer. Keluarkan gelas ukur berisi larutan, kemudian

dinginkan sebelum dicetak. Tuangkan larutan (sebanyak 50 ml) ke dalam cetakan, kemudian letakkan cetakkan ke dalam oven pada T = 60oC selama 24 jam. Setelah dikeringkan dalam oven, lepaskan plastik dari cetakkannya.

4. Careda et.al. 2000

Larutan Pati Singkong 3%

Pemanasan dan pengadukan pada suhu 70oC selama 15 – 20

Pendinginan pada suhu 25oC

Pencetakan pada Polystyrene

plates berdiameter 10 cm

Pengeringan pada suhu 50oC selama 24 jam

edible film

Larutan edible film

27

5. Feris Firdaus dkk, 2008

Pembuatan sediaan larutan khitosan 1% (DD : 75,19) dengan melarutkan khitosan 10 g dalam 1 L asam asetat 0,1%. Pembuatan sediaan asam polilaktat (APL) dengan memanaskan 1L asam laktat dalam suhu 70 – 75oC selama 10 menit, ditambahkan katalis SnCl2 10

6. Feris Firdaus, 2004

Kulit putih yang diparut atau dihaluskan dengan pemarut semi mekanis sehingga diperoleh bubur atau pulp kulit singkong basah. Diekstrak sari patinya dengan pelarut air limbah kemudian dipisahkan dalam bejana berbeda. Ampas singkong basah 20 g (sekali proses) dicampur dengan ekstrak kulit 100 ml. Dipanaskan sambil diaduk pada suhu 80 – 90oC selama 5 – 10 menit. Setelah terbentuk polimer, ditambahkan pelarut etanol 70% 20 ml dan gliserol 10 ml sambil diadduk dengan pemanasan berlanjut selama 2 – 3 menit.

7. Feris Firdaus, 2004

Menurut Isobe, bahan dasar (zein) dilarutkan dalam aceton dengan air 30% (v/v) atau etanol dengan air 20% (v/v). kemudian ditambahkan bahan pemlastik (lipida atau gliserin). dipanaskan pada 50oC selama 10 menit. Selanjutnya dilakukan pencetakkan pada casting dengan menuangkan 10 ml campuran ke permukaan plat

polyethylene yang licin. Dibiarkan selama 5 jam pada suhu 30 sampai

45oC dengan room humidity / RH ruangan terkendali. Film yang terbentuk dilepas dari permukaan cetakan (casting), dikeringkan, dan disimpan pada suhu ruang selama 24 jam.

8. Feris Firdaus (2004)

Menurut Frinault et. al., bahan dasar (casein) menggunakan pencetak ekstruder dengan tahap proses terdiri dari :

29

2) Penambahan plasticizer, pencetakan dengan ekstruder 3) Pengeringan film.

9. Feris Firdaus (2004)

Menurut Yamada et. al., Bahan dasar (zein) dilarutkan dalam etanol 80%. Ditambahkan pemlastik, dipanaskan pada suhu 60 – 70oC selama 15 menit. Campuran kemudian dicetak pada auto – casting machine. Selanjutnya dibiarkan selama 3 – 6 jam pada suhu 35oC dengan RH ruangan 50%. Film kemudian dikeringkan selama 12 – 18 jam pada suhu 30oC pada RH 50%. Kemudian dikondisikan dalam ruang selama 24 jam pada suhu dan RH ambien.

2.4 Kar akter istik Plastik

Menurut Allock and Lampe, polimer banyak digunakan di berbagai aplikasi. Tiap aplikasi umumnya membutuhkan karakteristik plastik yang spesifik. Oleh karena itu perlu dilakukan pengujian terhadap plastik untuk menentukan kelemahan dan kelebihan plastik tersebut (Lumbanraja, 2007).

2.4.1 Analisa Kimia Fisika

Gambar 2.12. Skema Alat Spektrometer FTIR

Spektroskopi Faorier Transform Infra – Red (FT-IR) adalah alat untuk mengukur serapan radiasi daerah infra merah pada berbagai panjang gelombang dan gugus fungsi. Spektroskopi FT-IR merupakan salah satu teknik identifikasi penentuan struktur. Secara kualitatif, spektrometer FT-IR dapat digunakan untuk mengidentifikasi gugus fungsi yang ada dalam struktur molekul yakni berupa munculnya puncak – puncak baru atau hilangnya puncak – puncak tertentu. Data yang dihasilkan dari uji spectrum FT-IR adalah puncak – puncak spectrum karakteristik yang digambarkan sebagai kurva transmitasi (%) dan bilangan gelombang (cm-1) pada sampel yang diujikan kemudian dianalisis. 2.4.2 Uji Sifat Mekanik

Karakteristik mekanik suatu film kemasan terdiri dari kuat tarik (tensile strength), kuat tusuk (puncture strength),

Sumber IR Cermin

bergerak

Cermin diam

Tempat sampel

Pemecah berkas sinar Detektor

31

perpanjangan putus (elongation to break), dan elastisitas (elastic /

young modulus). Parameter – parameter tersebut dapat menjelaskan

karakteristik mekanik dari bahan film yang berkaitan dengan struktur kimianya dan menunjukkan indikasi integrasi film pada kondisi tekanan (stress) yang terjadi selama proses pembentukkan film.

Sifat mekanik dipengaruhi oleh besarnya jumlah kandungan komponen-komponen penyusun film plastik, yaitu : pati, gelatin, serta gliserol. Gliserol sebagai plasticizer dapat memberikan sifat elastis pada plastik. Pengaruh terhadap sifat mekanik ini disebabkan peningkatan affinitas dengan adanya penambahan gelatin.

1. Kuat tarik

Kuat tarik adalah gaya tarik maksimum yang dapat ditahan oleh film selama pengukuran berlangsung. Kekuatan tarik merupakan kekuatan tegangan maksimum suatu bahan untuk menahan tegangan yang diberikan.

Menurut Van Vlack, kekuatan tarik menyatakan ukuran besar gaya yang diperlukan untuk mematahkan atau merusak bahan.

Kekuatan tarik merupakan kekuatan tegangan maksimum suatu bahan untuk menahan tegangan yang diberikan yaitu :

A F =

σ

Keterangan :

σ

= kuat tarik (tensile strength)F = beban (Nm-2)

A = luas penampang (m2)

Kekuatan tarik yang bersifat merusak adalah untuk menentukan sifat bahan. Secara umum perpatahan digolongkan menjadi dua macam, yaitu :

a. Perpatahan Rapuh

33

sedikit energi untuk mematahkan material tersebut. Misal : gelas, polisterine, dan beberapa besi tuang (Denia, 2011). b. Perpatahan Ulet

Perpatahan ulet memerlukan energi yang besar dalam proses perpatahan karena membutuhkan banyak energi tambahan untuk mendeformasi material secara plastis disekitar garis patahan.

Gambar 2.13. Perpatahan (a) rapuh; (b) ulet 2. Perpanjangan putus (elongasi)

Perpanjangan putus merupakan perubahan panjang maksimum film sebelum terputus. Kekuatan tarik merupakan kekuatan tegangan maksimum suatu bahan untuk menahan tegangan yang diberikan yaitu :

Menurut Van Vlack, besarnya elongasi menentukan elastisitas atau keuletan (ductility) suatu material. Bila nilainya mendekati nol maka material tersebut merupakan material yang rapuh (Mariana, 2007).

ɛ =

Lo Lo

L )

( −

x 100%

Keterangan : ɛ = kemuluran Lo = panjang awal (cm) Li = panjang akhir (cm)

Gambar 2.14. Dimensi Uji Kuat Tarik dan Elongasi 2.4.3 Uji Biodegr adabilitas

Degradasi polimer menurut Billmeyer adalah pengurangan berat molekul, sedangkan W. Schnabel mengartikannya sebagai penyebab perubahan sifat fisika (misalnya perubahan warna, retak permukaan, pemutusan sebagian dan penggetasan) akibat reaksi kimia yang melibatkan pemutusan ikatan didalam tulang punggung makromolekul. Degradasi dapat terjadi sepenuhnya pada ujung rantai atau pada posisi ikatan lemah lainnya. Faktor penyebab degradasi polimer antara lain panas (degradasi termal), cahaya (foto degardasi), bahan kimia (degradasi kimia), gesekan (degradasi mekanis), dan mikroorganisme (biodegradasi).

35

dengan menggunakan bantuan mikroorganisme. Proses ini terjadi lebih cepat bila plastik mengandung makanan bagi mikroorganisme seperti pati, selulosa, atau lignoselulosa. Mikrorganisme yang terlibat dalam proses ini adalah bakteri dan jamur yang mampu menguraikan zat-zat mati demi pertumbuhannya dan menghasilkan enzim khas yang dapat menyerap polimer alamiah (Mariana, 2007).

Pengujian sifat biodegradabilitas bahan plastik dapat dilakukan menggunakan enzim, mikroorganisme, dan uji penguburan. Lembaga standarisasi internasional (ISO) telah mengeluarkan metode standar pengujian sifat biodegradabilitas bahan plastik seabagi berikut :

1. ISO 14851 : penentuan biodegradabilitas aerobik final dari bahan plastik dalam media cair. Metode pengukuran kebutuhan oksigen dalam respirometer tertutup,

2. ISO 14852 : penentuan biodegradabilitas aerobik final dari bahan plastik dalam media cair. Metode analisa karbondioksida yang dihasilkan,

3. ISO 14855 : penentuan biodegradabilitas aerobik final dan disentregrasi dari bahan plastik dalam kondisi komposting terkendali. Metode analisa karbondioksida yang dihasilkan.

mikroorganisme, yakni :sifat hidrofobik, bahan aditif, proses produksi, struktur polimer morfologi, dan berat molekul bahan kemasan. Proses terjadinya biodegradasi film kemasan pada lingkungan alam akan dimulai denagan tahap degradasi kimia, yaitu dengan proses oksidasi molekul, menghasilkan polimer dengan berat molekul yang rendah. Proses berikutnya (secondary

process) adalah serangan mikroorganisme (bakteri, jamur, dan

alga) dan aktifitas enzim (intracelluler dan extracelluler). Contoh mikroorganisme diantaranya bakteri phototrop (Rhodospirilus,

Rhodopseudomonas, Chromatium, Thiocystis), pembentuk endospora (bacillus, clostridium), gram negatif aerob (pseudomonas, zoogloa, azotobacter, rhizobium), actynomycetes,

alcaligenes (Latief, 2001).

BAB III

METODE PENELITIAN

Penelitian yang dilakukan adalah penelitian eksperimental adalah penelitian

yang dilakukan dalam skala laboratorium. Penelitian ini juga disebut Experimental

Research.

3.1

Bahan yang Digunakan

1.

Tapioka

2.

Limbah padat tapioka (onggok) PT. Lautan Warna Sari

3.

Asam asetat glacial (CH

3COOH)

4.

Asam natrium (CH

3COONa)

5.

Gliserol

6.

Ethanol 96%

3.2

Alat yang Digunakan

1.

Pemanas Listrik ( magnetic stirrer )

2.

Saringan

1)

Ukuran

: 75 µ m

2)

Diameter

: 25 cm

3.

Cetakan plexiglass

3.3

Tempat dan Waktu Penelitian

Kegiatan penelitian ini dilakukan pada bulan Februari sampai dengan

1.

Laboratorium Riset program Studi teknik Lingkungan, fakultas teknik

Sipil dan perencanaan, Universitas Pembangunan Nasional ” Veteran”

Jawa Timur dan di laboratorium Fisika Material UNAIR,

2.

Analisa bahan penelitian dilakukan di Laboratorium pengujian Kimia

UNAIR kampus C,

3.

Uji karakteristik di laboratorium UNAIR kampus B.

3.4

Kerangka Penelitian

Penelitian tentang “Pemanfaatan Limbah Padat Tapioka sebagai Bahan

Baku Pembuatan Plastik Mudah Terurai (Biodegradable)” ini dilakukan

dalam beberapa tahap pelaksanaan.

Gambar 3.1. Skema Pelaksanaan Penelitian

Uji tarik dan elongasi, serta uji FTIR

Analisa Data

Pembuatan film plastik dengan variasi

dari hasil pemanasan pati tapioka dan

limbah padat tapioka (onggok)

Persiapan sampel, alat, dan bahan

Pembuatan : limbah +

pelarut Asetat pH 7

Pembuatan : tapioka +

39

3.5

Pr osedur Penelitian

Prosedur pembuatan plastik melalui beberapa langkah sebagai berikut :

1.

Persiapan Bahan

1)

Pati tapioka diayak menggunakan saringan berukuran 75 µ m dengan

diameter 25 cm.

2)

Limbah padat tapioka (serbuk) diayak menggunakan saringan

berukuran 75 µm dengan diameter 25 cm.

2.

Pembuatan Pelarut

Pembuatan pelarut asetat pH 7 dibuat dengan mencampurkan

natrium asetat (PA) ke dalam larutan asam asetat (PA).

3.

Pemanasan Bahan (Tapioka dan Limbah Padat Tapioka) dan Pelarut

1)

Tapioka dimasukkan dalam gelas beker (250 ml) dan dimasukkan 50

ml pelarut (PA) pH 7. Setelah itu dilakukan pencampuran

menggunakan heater yang dilengkapi stirrer untuk menggerakkan

magnetic stirrer dengan suhu 40

oC dan kecepatan 60 rpm sampai

campuran mengental, kemudian dimasukkan kedalam wadah dan

dikeringkan.

2)

Limbah padat tapioka (onggok) dimasukkan dalam gelas beker (250

ml) dan dimasukkan 50 ml pelarut (PA) pH 7. Setelah itu dilakukan

pencampuran menggunakan heater yang dilengkapi stirrer untuk

rpm sampai campuran mengental, kemudian dimasukkan kedalam

wadah dan dikeringkan.

4.

Pembuatan Plastik

Hasil bahan dan pelarut yang telah kering, dihaluskan dengan

ukuran 75 µm dan diambil 7,5 g dengan persentasi sebagai berikut :

Tabel 3.1. Massa Tapioka dan Limbah Padat Tapioka

Berat Jenis

Sampel

Sampel 1 Sampel 2 Sampel 3 Sampel 4 Sampel 5

Tapioka

7,5 g

5,25 g

3,25 g

2,25 g

-

Limbah PadatTapioka

-

2,25 g

3,25 g

5,25 g

7,5 g

Kemudian dimasukkan ke dalam gelas beker (250 ml) sebanyak 100 ml

aquades, ditambahkan 45 ml ethanol 96%, dan gliserol 1,2 ml. Larutan

dipanaskan pada hotplate magnetic stirrer dengan suhu kurang dari 70

oC

dan kecepatan 60 rpm sampai mengental. Setelah mengental dicetak diatas

plexiglass (20 x 10 cm) dengan ketebalan 1 mm dan didinginkan pada

suhu ruang. Plastik yang dihasilkan berbentuk lembaran tipis.

5.

Karakterisasi Sampel

Karakterisasi sampel yang akan dilakukan meliputi :

1)

Uji mekanik

Pada sampel uji yang dihasilkan akan dilakukan pengujian sifat

41

perpanjangan putus (elongation) dengan menggunakan mesin tensile

merk IMADA.

Standar pengukuran kuat tarik dan elongasi film plastik yang

sangat tipis dengan ketebalan kurang dari 1 mm.

Cara Kerja dalam Uji Mekanik :

a.

Sampel yang akan di uji dikondisikan terlebih dahulu dalam ruang

climatic chamber dengan suhu dan kelembaban relatif standar

(23

oC, 50 %) selama 48 jam.

b.

Pengujian dilakukan dengan dengan ujung sampel dijepit mesin

penguji tensile.

c.

Selanjutnya dilakukan pencatatan dan panjang awal sampel.

Tombol start ditekan kemudian alat akan menarik sampel dengan

kecepatan 500 mm/menit sampai sampel putus.

d.

Nilai kekuatan tarik didapatkan dari nilai tegangan sampel sampai

saat putus. Luas penampang melintang didapatkan dari hasil

perkalian panjang awal sampel dengan ketebalan awal sampel.

2)

Uji FT-IR

Tensor 27 Faorier Transform Infra – Red (FT – IR) buatan

Shimadzu adalah alat uji kimia – fisik untuk melakukan analisis

kualitatif dan kuantitatif terhadap gugus fungsional senyawa organik

a.

Sampel yang akan diuji, dipotong melingkar dengan diameter 10

mm kemudian dimasukkan dalam alat.

b.

Alat dinyalakan kemudian dilakukan pemanasan sumber radiasi

antara 1500 – 2000 K.

c.

Senyawa – senyawa dalam sampel akan menyerap radiasi infra

merah yang dihasilkan kemudian dikonversi ke dalam energi rotasi

dan vibrasi molekul. Detektor pada spektrofotometer infra merah

akan mengukur besarnya energi tersebut yang kemudian direkam

sebagai spektrum infra merah yang menghasilkan puncak – puncak

absorbsi dengan intensitas rendah sampai tajam.

d.

Spektrum infra merah ini menunjukkan hubungan antara absorbsi

dan frekuensi atau bilangan gelombang atau panjang gelombang.

Nilai absorbs pada panjang gelombang tertentu akan menunjukkan

gugus fungsi yang terdapat pada sampel tersebut.

3)

Biodegradibilitas

Perlakuan degradasi pada sampel akan dilakukan menggunakan

teknologi Effective Microorganism 4 (EM

4). Pada penelitian ini

digunakan medium cair konsentrasi EM 1% selama 5, 10, dan 15 hari.

Pertama, sampel 1, 2, 3, 4, dan 5 yang berjumlah 15 sampel, ditimbang

kemudian masing-masing sampel diletakkan di dalam 15 buah gelas

kaca. Kultur EM

4yang sudah diaktifkan dimasukkan ke dalam gelas

43

Sampel dalam gelas kaca kemudian dikeringkan dengan suhu ruang

dan dilakukan pengukuran berat pada hari ke -5. Hal yang sama juga

dilakukan untuk pengukuran berat pada hari ke-10 dan ke-15 sehingga

diperoleh data pengukuran berat akhir untuk dianalisis pengaruh

limbah padat tapioka (onggok) pada pembuatan film plastik.

3.6

Variabel

1.

Variabel Tetap

1)

Aquades 100 ml

2)

Asam asetat 96% 45 ml

3)

Gliserol 1,2 ml

4)

Suhu pengadukan 68

oC

2.

Variabel yang Divariasikan

Tabel 3.2. Variabel Massa Tapioka dan Limbah Padat Tapioka

Berat Jenis

Sampel

Sampel

1

Sampel 2 Sampel 3 Sampel 4

Sampel

5

Tapioka

100 %

70 %

50 %

30 %

-

Limbah PadatTapioka

HASIL DAN PEMBAHASAN

Sampel plastik dibuat dari pencampuran tapioka dan limbah padat tapioka.

Dari pencampuran ini diperoleh 5 sampel dan karakterisasi sampel dilakukan dengan

melakukan beberapa uji. Uji FT-IR dilakukan untuk mengetahui gugus fungsi sampel.

Pengujian sifat mekanik untuk mengetahui kuat tarik dan elongasi seluruh sampel.

Uji biodegradasi dilakukan untuk mengetahui tingkat degradasi dari plastik.

4.1

Plastik Hasil Penelitian

Gambar 4.1. Proses Pelepasan plastik dari cetakan

Gambar 4.2. Plastik Tapioka (Sampel 1)

Setelah dilakukan proses pelepasan plastik dari cetakan, plastik yang

45

Gambar 4.3. Plastik Tapioka – Limbah Padat Tapioka (Sampel 2)

Dari sampel 2 dengan variasi tapioka 70% dan limbah padat tapioka

30% dihasilkan plastik dengan warna mulai bening kecoklatan dan transparan.

Gambar 4.4. Plastik Tapioka – Limbah Padat Tapioka (Sampel 3)

Untuk Sampel 3 pada gambar diatas dengan variasi tapioka dan limbah

padat tapioka 50% : 50% plastik yang dihasilkan berwarna lebih coklat dari

sampel 2, tetapi tetap transparan.

Pada Sampel 4 dengan variasi tapioka 30% dan limbah padat tapioka

70% menghasilkan plastik yang berwarna coklat dan transparan.

Gambar 4.6. Plastik Limbah Padat Tapioka (Sampel 5)

Plastik yang dihasilkan dari limbah padat tapioka (100%) berwarna

coklat gelap dan transparan.

Mekanisme Reaksi

Tahap pertama adalah pati tapioka ditambahkan dengan asam asetat

(C

6H

10O

5)

8+ 6CH

3COOH + 10H

2O

(C

6H

12O

6)

10+ 2H

2O

Proses pencampuran menghasilkan glukosa ditambahkan dengan

gliserol, ethanol 96%, dan aquades.

(C

6H

12O

6)

10+ C

3H

8O

3+ C

2H

6O + 2H

2O (CH

3CHOHCOOH)

25Proses reaksi tersebut menghasilkan monomer yang saling berikatan

satu sama lain dan membentuk rantai panjang. Polimer yang terbentuk disertai

pemutusan ikatan rangkap dari monomer yang membentuk ikatan tunggal.

Gambar 4.7. Rumus Kimia Polipropilene

C CH

H H

CH3

47

4.2

Hasil Uji FT-IR

Analisa gugus fungsi bertujuan untuk mengetahui gugus fungsi yang

terdapat dalam senyawa ( Darni, 2009).

Tabel 4.1.

Uji FT-IR

Gugus Fungsi

Bilangan Gelombang

Tapioka

Tapioka + Limbah Padat

Tapioka

Limbah

Padat

Tapioka

70 : 30

50 : 50

30 : 70

Alkohol

3270,71

3278,28

3288,08

3272,28

3284,62

O – H stretch

Alkane

-

2925,55

2926,4

2931,12

2931,69

C – H stretch

Amide

C = O stretch

-

1648,11

1646,29

1649,54

1649,12

N – H stretch

1557,95

1556,55

1556,73

1558,81

1558,43

Aromatik

C = C

1409,16

1408,01

1408,41

1409,55

1409,47

Ester

C – O stretch

-

1148,01

1148,77

1149,45

1149,21

1002,52

1000,95

1001,86

1022,39

Alkene

= C – H

bending

995,16

925,84

926,69

923,48

922,44

Alkyl Halide

C – Cl stretch

-

644,58

644,95

642,17

648,09

C – Br stretch

594,87

557,54

558,99

559,52

557,31

552,89

508,14

509,67

509,29

Berdasarkan tabel 4.1. dapat diketahui bahwa plastik yang dihasilkan

dimilikinya gugus fungsi tersebut maka plastik dapat terdegradasi. Pada

penambahan limbah padat tapioka terdapat bilangan gelombang C – H, C = O,

C – O, dan C – Cl stretch yang pada tapioka tidak ditemukannya gugus fungsi

tersebut.

Dari tabel diatas dapat diketahui bahwa dalam plastik terdapat ikatan

hidrogen. Ikatan hidrogen adalah sejenis gaya tarik antar molekul yang terjadi

antara dua muatan listrik parsial dengan polaritas yang berlawanan.

Walauupun lebih dari kebanyakan gaya antarmolekul, ikatan hidrogen jauh

lebih lemah dari ikatan kovalen dan ikatan ion (Darni, 2009).

Ikatan hidrogen terjadi ketika sebuah molekul memiliki atom N, O,

atau F yang mempunyai pasangan elektron bebas (ione pair electron).

Hidrogen dari molekul lain akan berinteraksi dengan pasangan elektron bebas

ini membentuk suatu ikatan hidrogen. Banyaknya gugus OH yang

memungkinkan plastik berikatan dengan air.

4.3

Hasil Uji Mekanik

Tabel 4.2. Data Hasil Uji Kuat Tarik dan Elongasi

Sampel

Kuat Tarik (kgf/cm

2)

Elongasi (ɛ % )

1

89,33

49,6

2

75,74

46,4

3

79,53

47,4

4

72,44

36,0

49

Data hasil uji kuat tarik dan elongasi dalam grafik dapat dilihat

sebagai berikut :

Gambar 4.8. Grafik Kuat Tarik Sampel Uji terhadap Jenis Sampel

Dari data hasil uji kekuatan tarik diatas menunjukkan bahwa nilai kuat

tarik film plastik bergantung pada formulasi tertentu.

Ikatan serat yang disebabkan proses penggilingan akan mempengaruhi

kekuatan serat. Peningkatan ikatan disebabkan oleh peningkatan penggilingan

yang berlebihan cenderung akan sedikit menurunkan ketahanan tarik karena

perusakan struktur serat yang disebabkannya (Vivi, 1993 dalam Darni, dkk,

2009).

Penggilingan pada tingkaat tertentu akan meningkatkan kekuatan tarik.

Penggilingan yang berlebihan akan menyebabkan terjadinya penurunan

kekuatan tarik yang mungkin disebabkan terjadinya disintegrasi serat

Kondisi fisik film plastik setelah dicetak menunjukkan bahwa

campuran pati dan limbah padat tapioka (onggok) yang masih mengandung

serat (selulosa) ini tidak homogen. Hal ini disebabkan proses penggilingan

limbah padat tapioka (onggok) yang tidak sempurna. Kadar serat yang terlalu

banyak akan menyebabkan film plastik semakain tidak homogen yang

berakibat pada tidak sempurnanya pencampuran sehingga ikatan yang terjadi

tidak kuat. Ikatan antar komponen in sangat berpengaruh pada kekuatan tarik

film plastik.

Gambar 4.9. Grafik Elongasi Sampel Uji terhadap Jenis Sampel

Dari data diatas menunjukkan bahwa perpanjangan tertinggi film

plastik dari formulasi pati tapioka dan limbah padat tapioka (onggok) pada

sampel 3.

Dari hasil uji mekanik ini didapatkan bahwa film plastik yang

dihasilkan dari sampel 1 (tapioka) memiliki sifat mekanik yang lebih baik

51

dan 5). Dari penelitian plastik konvensional (Polipropilen / PP) yang

mempunyai range kuat tarik 24,7 – 302 kgf/cm

2dan elongasi 21 – 220 % dan

Edible Film yang mempunyai range kuat tarik 27,01 – 217,7 kgf/cm

2dan

kemuluran 2,55 – 62,89 %, limbah padat tapioka masih masuk dalam kriteria

plastik.

4.4

Uji Biodegradable

Uji biodegradasi dilakukan dengan mengkaji pengaruh lama waktu

inkubasi terhadap kehilangan berat sampel. Terjadinya biodegradasi ditandai

dengan putusnya rantai polimer yang ditunjukkan oleh kehilangan berat. Hasil

studi uji biodegradasi yang merupakan hubungan antara kehilangan berat

sampel dengan fungsi lama waktu inkubasi dapat dilihat pada Gambar 4.3.

Tabel 4.3. Data Hasil Uji Biodegradable

Sampel ke-

Pengurangan Massa Sampel (g) pada hari ke-

5

10

15

1

0,0033

0,0225

0,0423

2

0,0170

0,0613

0,1362

3

0,0151

0,0537

0,1245

4

0,0074

0,0472

0,0837

5

0,0078

0,0398

0,0689

Perlakuan degradasi dengan menggunakan metode Em4 pada

Gambar 4.10. Grafik Biodegradasi Sampel Plastik

Dari grafik tersebut dapat diketahui plastik hasil pencampuran dari

limbah padat tapioka dan tapioka lebih cepat mengalami degradasi dengan

pengurangan massa sebesar 0,0837 – 0,1362 g (sampel 2, 3, dan 4)

dibandingkan dengan plastik dari pati tapioka sebesar 0,0423 g (sampel 1) dan

limbah padat tapioka sebesar 0,0689 g (sampel 5). Namun, plastik limbah

padat tapioka masih lebih cepat terdegradasi dibandingkan plastik yang

BAB V

KESIMPULAN DAN SARAN

5.1

Kesimpulan

Berdasarkan hasil yang diperoleh pada penelitian ini, dapat ditarik

kesimpulan sebagai berikut :

1.

Limbah padat tapioka (onggok) dapat digunakan sebagai bahan baku

pembuatan plastik mudah terurai (Biodegradable) dan ramah lingkungan.

Pada penambahan limbah padat tapioka terdapat bilangan gelombang C –

H, C = O, C – O, dan C – Cl stretch yang pada tapioka tidak

ditemukannya gugus fungsi tersebut.

2.

Plastik yang dihasilkan dari limbah padat tapioka (onggok) maupun yang

divariasi dengan pati tapioka dengan kuat tarik 68,64 – 79,53 kgf/cm

2dan

elongasi 28 – 47,4% memenuhi kriteria dari sifat polipropilen (PP) dan

edible film sebagai plastik kemasan. Polipropilen (pp) dengan range kuat

tarik 24,7 – 302 kgf/cm

2dan elongasi 21 – 220 % serta edible film dengan

range 27,01 – 217,7 kgf/cm

2dan elongasi 2,55 – 62,89 %.

Limbah padat tapioka dan tapioka lebih cepat mengalami degradasi

dengan pengurangan massa sebesar 0,0837 – 0,1362 g (sampel 2, 3, dan 4)

dibandingkan dengan plastik dari tapioka sebesar 0,0423 g (sampel 1) dan

padat tapioka masih lebih cepat terdegradasi dibandingkan plastik yang

terbuat dari tapioka.

5.2

Sar an

Saran yang dapat diberikan untuk penelitian selanjutnya adalah

sebagai berikut :

1.

Dalam proses pembuatan plastik harus menggunakan pelarut yang murni

untuk memperoleh plastik yang baik.

2.

Perlu dilakukan penelitian lanjutan dengan menvariasi bahan untuk

DAFTAR PUSTAKA

Anonim. 2010. Pr oduksi Tanaman Singkong Indonesia. Badan Pusat Statistik.

Cereda, M. P., C. M. Henrique, M. A. De Oliveira, M. V. Ferraz, and N. M.

Vincentini. 2000. “Characterization of Edible Films of Cassava Star ch by

Electr on Microscopy”. Brazilian Journal of Food Technology.

Chan, H. T., JR. 1983. “Handbook of Tropical Foods”. Marcel Dekker Inc. New

York and Bassel.

Cui, S. W. 2005. “Food Carbohidrates Chemistry”. Physical Properties. Adn

Aplications. CRC Press. Boca Raton. London. New York. Singapore.

Darni, Y., Chici A., dan Sri Ismiyati D. 2008. ”Sintesa Bioplastik Dari Pati Pisang

dan Gelatin dengan Plasticizer Gliser ol”. Seminar Nasional Sains dan

Teknologi II. Universitas Lampung. Lampung.

Denia, P. Abrista. 2011. “Pengaruh Penambahan Selulosa Diasetat dar i Serat

Nanas Ter hadap Sifat Mekanik Edible Plastik berbasis Pati Tapioka”.

Departemen Fisika dan Teknologi. Fakultas Sains dan Teknologi. Universitas

Airlangga. Surabaya.

Fahruddin, A. U. S., dan Nur Indah F. 2010. ”Optimasi Pembuatan Plastik

Biodegradabel Berbasis Ubi Kayu dengan Aditif Senyawa Limonen dari

Kulit J eruk untuk Meningkatkan Elastisitas”. PKM-GT. Universitas

Negeri Malang. Malang.

Firdaus, F., dan C. Anwar. 2004. ”Potensi Limbah Padat-Cair Industri Tepung

Tapioka sebagai Bahan Baku Film Plastik Biodegradabel”. Vol.1, No.2,

38-44, LOGIKA.

Hui, Y. H. 2006. “Handbook of Food Science, Technology, and Engineering”.

Volume I. CRC Press. USA.

Joedy. 2009. ”Pemanfaatan Onggok Tapioka sebagai Bahan Baku Pembuatan

Minyak melalui Teknologi Biokonversi”. http://pagerjurang.blogspot.com.

Sains (PPs 702). Program Pasca Sarjana. Institut Pertanian Bogor. Bogor.

Lumbanraja, E.R. 2007. ”Karakteristik Bioplastik Poli-Hidr oksialkanoat (PHA)

dengan Penambahan Polioksietilen-(20)-Sorbitan Monolaur at sebagai

Pemlastik”. Fakultas Teknik Pertanian. Institut Pertanian Bogor. Bogor.

Mariana, W. 2007. “Kombinasi Penggunaan Effective Microorganism 4 (EM4)

dan radiasi UV terhadap Tingkat Degradabilitas Plastik Biodegradabel”.

Jurusan fisika. Fakultas Matematika dan Ilmu Pengetahuan Alam. Universitas

Airlangga. Surabaya.

Pranamuda, H. 2009. ”Plastik yang bisa Hancur di Alam (Biodegradabel)”.

http://desiran.blogspot.com/2009/plastik-yang-mudah-hancur-di-alam.html.

Pranamuda, H. 2009. ”Pengembangan Bahan Plastik Biodegradabel Berbahan

Baku Pati Tropis”. http://shantybio.transdigit.com/?Biology.

Pudiastuti, W. Dan Supeni G. 2005. “ Plastik Layak Santap (Edible Plastik) dar i

Tapioka Ter modifikasi”. Balai Besar Kimia dan Kemasan. Jakarta.

Sindy, E.C. dan Febria N. 2009. “ Pemanfaatan Limbah Kulit J eruk Sebagai

Alternatif Bahan Pembuatan Plastik ”.

Retnowati, D. dan R. Sutanti. 2009. ”Pemanfaatan Limbah Padat Ampas

Singkong dan Lindur sebagai Bahan Baku Pembuatan Etanol”.

Universitas Diponegoro. Semarang.

Septorini, R. 2008. ”Perbedaan Kadar Glukosa pada Onggok yang Dihidrolisis

dengan Asam Klorida, Asam Sulfat, dan Asam Oksalat”. Program Studi D

III Analis Kesehatan. Fakultas Ilmu Keperawatan dan Kesehatan. Universitas

Muhammadiyah. Semarang.

Setiawan, W. M. 2006. ”Pr oduksi Hidrolisat Pati dan Serat Pangan dari

Singkong melalui Hidrolisis dengan α-Amilase dan Asam Klorida”.

Fakultas Teknologi Pertanian, Institut Pertanian Bogor. Bogor.

Wahyu, M.K. 2008-2009. ”Pemanfaatan Pati singkong sebagai bahan Baku

Edible Film”. Jurusan Teknologi Industri Pangan. Fakultas Teknologi