METODE KERJA

METODE KERJA

DAFTAR ISI DAFTAR ISI METODE KERJA METODE KERJA 11 DAFTAR ISI DAFTAR ISI 22 DAFTAR GAMBAR DAFTAR GAMBAR 33

Latar Belakang Proyek

Latar Belakang Proyek 66

Gambaran Umum Proyek

Gambaran Umum Proyek 88

Data Teknis

Data Teknis 88

Struktur Utama

Struktur Utama 99

Flow Chart Pekerjaan

Flow Chart Pekerjaan 1414

7.1

7.1 Pekerjaan Pekerjaan PersiapanPersiapan 1515

7.1.1

7.1.1 Mobilisasi / DemobilisasiMobilisasi / Demobilisasi 1515 7.1.2

7.1.2 Survey danSurvey dan

Sta

Stacki

cking Out

ng Out

1717 7.1.37.1.3

T

Trra

afffifi c M

c Ma

ana

nagem

geme

ent

nt

1818 7.1.47.1.4 Direksi Keet dan PendukungnyaDireksi Keet dan Pendukungnya 2121 7.2

7.2 Pekerjaan Pekerjaan UtamaUtama 2222

7.2.1

7.2.1 Pekerjaan FabrikasiPekerjaan Fabrikasi

B

Bo

ox G

x G iid

de

er

r

2222 7.2.27.2.2 PekerjaanPekerjaan

B

Bo

orre

e Pi

Pile

le

2828 7.2.37.2.3 PekerjaanPekerjaan

Pi

Pi le

le C

Ca

ap

p

3232 7.2.47.2.4 PekerjaanPekerjaan

Pier

Pier

/Kolom/Kolom 3636 7.2.57.2.5 PekerjaanPekerjaan

Pi

Pi e

er

r H

H e

ea

ad

d

3838 7.2.67.2.6

E

E rre

ect

ctiio

on B

n Bo

ox G

x G iirrd

de

er

r

4141 7.2.77.2.7

E

E rre

ect

ctiio

on B

n Bo

ox G

x G iirrd

de

er

r

Metode MetodeSho

Shori

ri ng

ng

5353 7.3 Pekerjaan Penunjang 7.3 Pekerjaan Penunjang 5656 7.3.1 Pekerjaan Parapet 7.3.1 Pekerjaan Parapet 5656 7.3.2 Pekerjaan Drainase 7.3.2 Pekerjaan Drainase 5858 7.3.3 Pekerjaan7.3.3 Pekerjaan

E

E xpa

xpant

ntiio

on

n JJo

oiint

nt

6060 7.3.4 Pekerjaan Pengaspalan7.3.4 Pekerjaan Pengaspalan 6262

7.3.5 Pekerjaan Penerangan Jalan Umum (PJU)

7.3.5 Pekerjaan Penerangan Jalan Umum (PJU) 6464

7.3.5 Pekerjaan Oprit

DAFTAR ISI DAFTAR ISI METODE KERJA METODE KERJA 11 DAFTAR ISI DAFTAR ISI 22 DAFTAR GAMBAR DAFTAR GAMBAR 33

Latar Belakang Proyek

Latar Belakang Proyek 66

Gambaran Umum Proyek

Gambaran Umum Proyek 88

Data Teknis

Data Teknis 88

Struktur Utama

Struktur Utama 99

Flow Chart Pekerjaan

Flow Chart Pekerjaan 1414

7.1

7.1 Pekerjaan Pekerjaan PersiapanPersiapan 1515

7.1.1

7.1.1 Mobilisasi / DemobilisasiMobilisasi / Demobilisasi 1515 7.1.2

7.1.2 Survey danSurvey dan

Sta

Stacki

cking Out

ng Out

1717 7.1.37.1.3

T

Trra

afffifi c M

c Ma

ana

nagem

geme

ent

nt

1818 7.1.47.1.4 Direksi Keet dan PendukungnyaDireksi Keet dan Pendukungnya 2121 7.2

7.2 Pekerjaan Pekerjaan UtamaUtama 2222

7.2.1

7.2.1 Pekerjaan FabrikasiPekerjaan Fabrikasi

B

Bo

ox G

x G iid

de

er

r

2222 7.2.27.2.2 PekerjaanPekerjaan

B

Bo

orre

e Pi

Pile

le

2828 7.2.37.2.3 PekerjaanPekerjaan

Pi

Pi le

le C

Ca

ap

p

3232 7.2.47.2.4 PekerjaanPekerjaan

Pier

Pier

/Kolom/Kolom 3636 7.2.57.2.5 PekerjaanPekerjaan

Pi

Pi e

er

r H

H e

ea

ad

d

3838 7.2.67.2.6

E

E rre

ect

ctiio

on B

n Bo

ox G

x G iirrd

de

er

r

4141 7.2.77.2.7

E

E rre

ect

ctiio

on B

n Bo

ox G

x G iirrd

de

er

r

Metode MetodeSho

Shori

ri ng

ng

5353 7.3 Pekerjaan Penunjang 7.3 Pekerjaan Penunjang 5656 7.3.1 Pekerjaan Parapet 7.3.1 Pekerjaan Parapet 5656 7.3.2 Pekerjaan Drainase 7.3.2 Pekerjaan Drainase 5858 7.3.3 Pekerjaan7.3.3 Pekerjaan

E

E xpa

xpant

ntiio

on

n JJo

oiint

nt

6060 7.3.4 Pekerjaan Pengaspalan7.3.4 Pekerjaan Pengaspalan 6262

7.3.5 Pekerjaan Penerangan Jalan Umum (PJU)

7.3.5 Pekerjaan Penerangan Jalan Umum (PJU) 6464

7.3.5 Pekerjaan Oprit

DAFTAR GAMBAR DAFTAR GAMBAR

Gambar 7. 1

Gambar 7. 1 Lokasi Jalan ToLokasi Jalan Tol Pettarani ...l Pettarani ... 6... 6

Gambar 7. 2

Gambar 7. 2 Layout Layout Jalan Jalan Tol Pettarani ...Tol Pettarani ... 7... 7

Gambar 7. 3

Gambar 7. 3 Dimensi Dimensi Pile Cap Pile Cap 1 1 ... ... 99

Gambar 7. 4

Gambar 7. 4 Dimensi Dimensi Pile Cap Pile Cap 2 2 ... ... 1010

Gambar 7. 5

Gambar 7. 5 Dimensi Dimensi Pier Hea Pier Head I d I ... ... ... 1010

G

Gaammbbaar r 7. 7. 66 Dimensi Dimensi Pier H Pier Head II ead II ... 11 ... 11

Gambar 7. 7

Gambar 7. 7 Dimensi Dimensi Pier Hea Pier Head d III III ... ... ... 1111

Gambar 7. 8

Gambar 7. 8 Dimensi Dimensi Pier Hea Pier Head Double Boxd Double Box ... ... ... 1212

Gambar 7. 9

Gambar 7. 9 Dimensi Dimensi Pier Hea Pier Head Double Decd Double Deck k ... ... ... 1212

Gambar 7. 10

Gambar 7. 10 Dimensi Dimensi Pier He Pier Head Portal ad Portal ... ... ... 1212

Gambar 7. 11

Gambar 7. 11 Dimensi Dimensi Box Girde Box Girder Main Road r Main Road ... ... ... 1313

Gambar 7. 12

Gambar 7. 12 Dimensi Dimensi Box Gidre Box Gidrer Rampr Ramp ... ... ... 1313

Gambar 7. 13

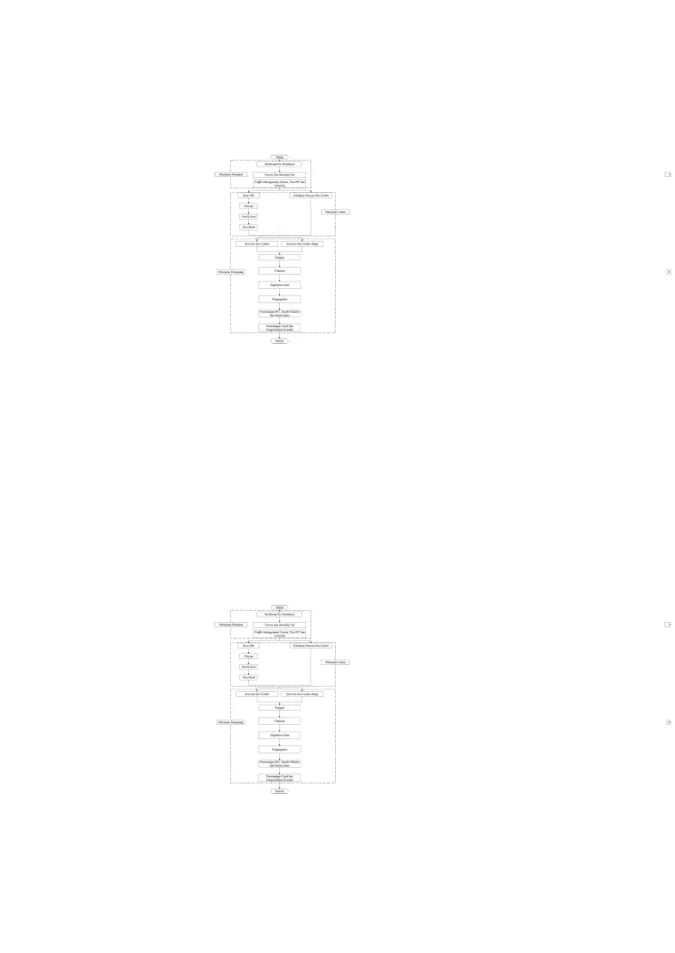

Gambar 7. 13 Flow Chart Flow Chart Metode Metode PelaksanaPelaksanaan an ... ... 1414

Gambar 7. 14

Gambar 7. 14 Flow Chart Flow Chart Pekerjaan Mobilisasi Pekerjaan Mobilisasi Alat ...Alat ... 15... 15

Gambar 7. 15

Gambar 7. 15 Mobilisasi Alat Jalur LaMobilisasi Alat Jalur Laut ...ut ... 15... 15

Gambar 7. 16

Gambar 7. 16 Mobilisasi Alat Jalur Darat Mobilisasi Alat Jalur Darat ... 16... 16

Gambar 7. 17

Gambar 7. 17 Flow Chart Flow Chart Mobilisasi Mobilisasi Tenaga Kerja ...Tenaga Kerja ... 16... 16

Gambar 7. 18

Gambar 7. 18 DokumeDokumentasi Mobilisasi Tenagntasi Mobilisasi Tenaga Kerja ...a Kerja ... 17... 17

Gambar 7. 19

Gambar 7. 19 Flow Chart Flow Chart Pekerjaan Survey Pekerjaan Survey dan Stacking Out dan Stacking Out ... ... ... 1818

Gambar 7. 20

Gambar 7. 20 Pekerjaan Pekerjaan Survey Survey dandan Stacking Out Stacking Out .... ... ... 1818

Gambar 7. 21

Gambar 7. 21 Flow Chart Flow Chart Pekerjaan Pekerjaan Traffic Management Traffic Management ... 19 ... 19

Gambar 7. 22

Gambar 7. 22 Traffic Management Proyek di Median JalanTraffic Management Proyek di Median Jalan Eksisting Eksisting ... 20 ... 20

Gambar 7. 23

Gambar 7. 23 Traffic Management Proyek Traffic Management Proyek pada Portal ...pada Portal ... 20... 20

Gambar 7. 24

Gambar 7. 24 Rambu-RaRambu-Rambu Pengamambu Pengaman Jalan n Jalan ... 21... 21

Gambar 7. 25

Gambar 7. 25 DokumeDokumentasi ntasi Direksi Keet Direksi Keet beserta Fasilitasnya ...beserta Fasilitasnya ... 21... 21

Gambar 7. 26

Gambar 7. 26 PembangPembangunan unan Gudang untuk Gudang untuk Penyedia Jasa Penyedia Jasa ... 22... 22

Gambar 7. 27

Gambar 7. 27 SistemSistem Match Cast Match Cast ... ... ... 2323

Gambar 7. 28

Gambar 7. 28 Arah Produksi SegmenArah Produksi Segmen Box Girder Box Girder ... ... ... 2323

Gambar 7. 29

Gambar 7. 29 PenempatanPenempatan Control Point Control Point pada Segmen pada Segmen Box Girder Box Girder ... 24 ... 24

Gambar 7. 30

Gambar 7. 30 Rute PengirimanRute Pengiriman Box Girder Box Girder ... ... ... 2424

Gambar 7. 31

Gambar 7. 31 Diagram Alir Pekerjaan SegmenDiagram Alir Pekerjaan Segmen Box Girder Box Girder ... 25 ... 25

Gambar 7. 32

Gambar 7. 32 Setting Setting Elevasi dan Elevasi dan Offset Offset pada Segmen pada Segmen Match Cast Match Cast ... 25 ... 25

Gambar 7. 33

Gambar 7. 34Pemeriksaan oleh Konsultan dan Main Kontraktor ... 26

Gambar 7. 35Persiapan Bekisting luar dan Bekisting Innerform ... 26

Gambar 7. 36Pengecoran, Slump Test dan Pembuatan Benda Uji ... 26

Gambar 7. 37Pekerjaan Finishing Permukaan dan Perawatan ... 26

Gambar 7. 38Pengambilan Data As Cast ... 27

Gambar 7. 39Pengambilan Data As Cast ... 27

Gambar 7. 40Pembukaan cetakan Box Girder ... 27

Gambar 7. 41Pemindahan Produk Jadi ke Stockyard ... 27

Gambar 7. 42 Flow Chart Pekerjaan Bore Pile ... 28

Gambar 7. 43Stacking dan Marking Lokasi Pengecoran ... 29

Gambar 7. 44Mesin Bore Pile untuk Wash Boring ... 29

Gambar 7. 45Pemasangan Temporary Casing ... 30

Gambar 7. 46Pemasangan Temporary Casing ... 30

Gambar 7. 47Pembesian Bore Pile ... 31

Gambar 7. 48Pengecoran Bore Pile ... 31

Gambar 7. 49Pengangkatan Temporary Casing ... 32

Gambar 7. 50 Flow Chart Pekerjaan Pile Cap ... 33

Gambar 7. 51Penggalian Area Pile Cap ... 34

Gambar 7. 52Penggalian Area Pile Cap ... 34

Gambar 7. 53Pengecoran Lantai Kerja ( Lean Concrete) ... 35

Gambar 7. 54Pembesian Pile Cap ... 35

Gambar 7. 55Pengecoran Pile Cap ... 36

Gambar 7. 56Instalasi Tulangan Pier ... 37

Gambar 7. 57Instalasi Bekisting Pier ... 37

Gambar 7. 58 Flow Chart Pekerjaan Pier Head ... 39

Gambar 7. 59Metode Pekerjaan Pier Head Double Box ... 40

Gambar 7. 60Metode Pekerjaan Pier Head Double Deck ... 40

Gambar 7. 61Metode Pekerjaan Pier Head Double Deck ... 41

Gambar 7. 62Metode Pekerjaan Pier Head Portal ... 41

Gambar 7. 63Metode Pekerjaan Pier Head Portal ... 42

Gambar 7. 64Pemasangan pagar proyek, MCB, dan rubber cone ... 43

Gambar 7. 65Kedatangan segmetal box girder menuju ... 43

Gambar 7. 66Komponen-komponen Launching Gantry ... 44

Gambar 7. 67Komponen-komponen Launching Gantry ... 44

Gambar 7. 69Pemasangan Spreader Beam pada Box Girder ... 46

Gambar 7. 70Ilustrasi Lowbed Trailer ... 46

Gambar 7. 71Proses Persiapan Pengangkatan Segmen Box Girder ... 47

Gambar 7. 72 Proses Persiapan pengangkatan segmen box girder ... 47

Gambar 7. 73Penggantungan Segmen Box Girder pada Lauching Gantry ... 48

Gambar 7. 74Total Station dan Waterpass ... 48

Gambar 7. 75Ilustrasi Posisi Control Point ... 49

Gambar 7. 76Proses Pemberian Temporary Stressing ... 49

Gambar 7. 77Wedges Saat Dipasang dan Sudah Dipasang ... 50

Gambar 7. 78Alur Pemasangan Komponen pada Stressing Jack ... 51

Gambar 7. 79Pengukuran Perpanjangan Piston pada Jack ... 52

Gambar 7. 80Proses pelepasan PT Bar , Steel Shoe dan Hanging Beam ... 52

Gambar 7. 81Pemasangan Tulangan Wet Joint ... 53

Gambar 7. 82Pemasangan Bekisting Outer Wet Joint ... 53

Gambar 7. 83 Detail H-Beam dan Screw Jack ... 54

Gambar 7. 84 Erection Segment Box Girder Tahap 1 ... 55

Gambar 7. 85 Erection Segment Box Girder Tahap 1 ... 55

Gambar 7. 86Alur Pekerjaan Parapet ... 57

Gambar 7. 87 Erection Segment Box Girder Tahap 1 ... 58

Gambar 7. 88 Erection Segment Box Girder Tahap 1 ... 58

Gambar 7. 89Perencanaan Saluran Drainase ... 59

Gambar 7. 90Flow Chart Pekerjaan Expantion Joint ... 61

Gambar 7. 91Pekerjaan Pengaspalan ... 63

Gambar 7. 92Pemadatan Aspal ... 63

Gambar 7. 93Penerangan Jalan Umum Tipe 1 ... 64

Gambar 7. 94Penerangan Jalan Umum Tipe 2 ... 64

Gambar 7. 95Pondasi PJU ... 65

Gambar 7. 96 Flow Chart Pemasangan Oprit ... 66

Gambar 7. 97Oprit yang Sudah Terpasang ... 67

Gambar 7. 98Median Jalan yang Sudah diperbaiki ... 67

Latar Belakang Proyek

Kota Makasar merupakan salah satu kota besar yang terletak di wilayah timur Indonesia dan sebagai Ibu Kota Provinsi Sulawesi Selatan. Sebagai ibu kota provinsi, Kota Makasar menjadi salah satu pusat kegiatan ekonomi di wilayah timur Indonesia. Akibat menjadi salah satu pusat bisnis di wilayah timur Indonesia, pengguna jalan di Kota Makasar mengalami peningkatan setiap tahunnya. Peningkatan pengguna jalan di Kota Makasar menyebabkan derajat kejenuhan jalan juga semakin meningkat. Untuk mengantisipasi kenaikan pengguna jalan di setiap tahun, dibutuhkan jaringan jalan baru yang bisa menurunkan derajat kejenuhan jalan, salah satunya adalah Pembangunan Jalan Tol Ujung Pandang Seksi 3 (Jalan Layang Tol Pettarani). Pekerjaan Proyek Pembangunan Jalan Tol Ujung Pandang Seksi 3 (Jalan Layang Tol Pettarani) berlokasi di Provinsi Sulawesi Selatan. Jalan Tol Pettarani merupakan ruas lanjutan dari Jalan Tol Makasar seksi I dan seksi II yang menghubungkan Pelabuhan dengan pusat bisnis di kota Makasar (Panakukang). Rencana Jalan Tol seksi III dimulai pada persimpangan antara Jalan Urip Sumoharjo dan Jalan Pettarani hingga sampai pada pertigaan Jalan Sultan Alauddin, yang letaknya berada disisi median Jalan Pettarani, dengan konstruksi jalan tol direncanakan hampir seluruhnya elevated kecuali pada on/off ramp. Gambar 7.1 menunjukkan lokasi pekerjaan.

PT. WIJAYA KARYA BETON, Tbk.

7

Gambar 7. 2 Layout Jalan Tol Pettarani

PT. WIJAYA KARYA BETON Tbk. JALAN TOL UJUNG PANDANG SEKSI 3

Gd. WIKA Tower 1, Lt. 2-4 (JALAN LAYANG TOL PETTARANI)

JL. D.I. Panjaitan Kav. 9 Jakarta MAKASSAR

Gambaran Umum Proyek

Nama Proyek : Pembangunan Jalan Tol Ujung Pandang Seksi 3 (Jalan Tol Layang Pettarani) Katagori Proyek : Sipil

Jenis Proyek : Jalan dan Jembatan

Lokasi Pekerjaan : Kota Makasar, Sulawesi Selatan Konstruksi Spesifik : Box Girder

Pengguna Jasa : PT. Bosowa Marga Nusantara Penyedia Jasa : PT. Wijaya Karya Beton Tbk. Katagori Jasa : Swasta

Jenis Kontrak : Gabungan Lump Sum dan Harga Satuan Jangka Waktu : 24 Bulan Hari Kalender

Gambaran Umum Proyek

Nama Proyek : Pembangunan Jalan Tol Ujung Pandang Seksi 3 (Jalan Tol Layang Pettarani) Katagori Proyek : Sipil

Jenis Proyek : Jalan dan Jembatan

Lokasi Pekerjaan : Kota Makasar, Sulawesi Selatan Konstruksi Spesifik : Box Girder

Pengguna Jasa : PT. Bosowa Marga Nusantara Penyedia Jasa : PT. Wijaya Karya Beton Tbk. Katagori Jasa : Swasta

Jenis Kontrak : Gabungan Lump Sum dan Harga Satuan Jangka Waktu : 24 Bulan Hari Kalender

Masa Pemeliharaan : 24 Bulan Hari Kalender Panjang Jalan Layang : ± 4.5 Km

Lebar Jalan Layang : 2 x 10.3 m (Jalan Utama) dan 8 m (Ramp) Jumlah Ramp : 2 Buah (OnOff )

a. Ramp Boulevard b. Ramp Alauddin

Tipe Pondasi : Bore Pile

Struktur Atas : Segmental Box Girder Precast (Concrete) Data Teknis

Panjang Jalan Layang : ± 4.5 Km Lebar Jalan Utama : 2 x 10.3 m

Jumlah Ramp : 2 Buah

Panjang Ramp

a. Ramp On Boulevard : 380 meter b. Ramp Off Boulevard : 380,8 meter

c. Ramp On Alauddin : 335 meter d. Ramp Off Alauddin : 380 meter

Lebar Ramp : 8 m

Konfigurasi Panjang Bentang : 45 – 50 – 50 – 45 m

Struktur Utama a.

Bore Pi le

Tipe Konstruksi : Beton bertulang

Mutu Beton : K-350

Diameter : Ø 1200 mm

Kedalaman Rata-Rata : 16 m b.

Pile Cap

Tipe Konstruksi : Beton Bertulang

Mutu Beton : K-350

Dimensi pile cap 1 : 8 x 8 x 2 meter (Jalan Utama) Dimensi pile cap 2 : 4 x 4 x 2 meter ( Ramp OnOff ) Dimensi pile cap 3 : 20.8 x 5.4 x 2 meter ( Abutment ) Dimensi pile cap 4 : 8 x 4 x 2 meter ( Abutment Ramp)

Gambar 7.3 menunjukkan dimensi pile cap yang hendak digunakan

Gambar 7. 4 Dimensi Pile Cap 2 c.

Pier

Tipe Konstruksi : Beton bertulang

Mutu Beton : K-400

Dimensi pier 1 : 3 x 3 meter Dimensi pier 2 : 3 x 3 meter Dimensi pier 3 : 2 x 2 meter Ketinggaian Rata-Rata : 11,5 meter

Gambar 7. 6

Dimensi Pier 2Gambar 7. 7 Dimensi Pier 3 d.

Pi er H ead

Tipe Konstruksi : Beton bertulang

Mutu Beton : K-500

Dimensi pier head double box : Gambar 7.8 Dimensi pier head double deck : Gambar 7.9 Dimensi pier head Portal : Gambar 7.10

Gambar 7. 8 Dimensi Pier Head Double Box

Gambar 7. 9 Dimensi Pier Head Double Deck

e.

Box Gir der

Tipe Konstruksi : Beton prestress

Mutu Beton : K-500

Dimensi : Gambar 7.11

Dimensi : Gambar 7.12

Gambar 7. 11 Dimensi Box Girder Main Road

F low Chart

PekerjaanSecara garis besar gambaran pekerjaan pembangunan Jalan Tol Ujung Pandang Seksi 3 (Jalan Layang Tol Pettarani) Makasar dibagi kedalam 3 kategori yakni pekerjaan persiapan, pekerjaan utama, pekerjaan penunjang seperti ditunjukkan pada gambar 7.13

7.1 Pekerjaan Persiapan

7.1.1 Mobilisasi / Demobilisasi

Mobilisasi peralatan, tenaga kerja dan material pokok untuk pekerjaan. Mobilisasi peralatan menyangkut peralatan-peralatan mekanis seperti excavator, dump truck, concrete pump, truck mixer, bulldozer , dll. Peralatan- peralatan tersebut akan dimobilisasi ke setiap lokasi pekerjaan. Gambar 7.14

menunjukkan alur pekerjaan mobilisasi alat

Gambar 7. 14 Flow Chart Pekerjaan Mobilisasi Alat

Setelah selesai proyek semua peralatan dan tenaga kerja akan di demobilisasi. Mobilisasi dapat dilakukan dengan 2 (dua) cara yaitu mobilisasi dengan jalur darat dan mobilisasi dengan jalur laut.

Gambar 7. 16 Mobilisasi Alat Jalur Darat

Mobilisasi untuk tenaga kerja juga dilaksanakan seperti personil lapangan, tenaga proyek dengan keahlian sesuai dengan bidangnya dan jenis pekerjaannya. Gambar 7.17 menunjukkan alur pekerjaan Mobilisasi Tenaga

Kerja.

Gambar 7. 18 Dokumentasi Mobilisasi Tenaga Kerja 7.1.2 Survey dan

Stacking Out

Pekerjaan survey dilakukan untuk menentukan batas lokasi pekerjaan secara rinci, misalnya penetuan titik bore pile atau pile cap. Hasil pekerjaan survey ini harus dicatat karena akan menjadi patokan untuk pelaksaan pekerjaan selanjutnya. Patok-patok ukur (BM: Bench Mark ) harus ditanam di permukaan tanah sebagai tanda lokasi pekerjaan. Adapun alat dan sumber daya yang dibutuhkan untuk pekerjaan survey dan stacking out adalah sebagai berikut

Sumber Daya Manusia

• Surveyor

• Assisten Surveyor

Peralatan Survey - Total Station - Auto Level

- Tripod Aluminium ( Flat Head ) - Single prism set

- Pole Tripod Type PPS

- Telescopic Prism Pole dengan nivo - 3 (tiga) set walky-talky

- 2 meteran pita baja dengan panjang 50m; - 2 batang baja pengukur (4m);

- Perlengkapan dan bahan sekali pakai lainnya sebagaimana yang diperlukan dalam survey.

Gambar 7.19 menunjukkan alur pekerjaan survey dan stacking out

Gambar 7. 19 Flow Chart Pekerjaan Survey dan Stacking Out

Gambar 7. 20 Pekerjaan Survey dan Stacking Out 7.1.3

Traffi c Management

Proyek Pembangunan Jalan Tol Ujung Pandang Seksi 3 (Jalan Tol Layang Pettarani) berlokasi di Pusat Kegiatan Wilayah (PKW) Makasar,

sehingga perlu dilakukan pengaturan lalu lintas agar tidak mengganggu arus lalu lintas yang ada. Gambar 7.21 menunjukkan alur pekerjaan pengaturan lalu lintas.

Gambar 7. 21 Flow Chart Pekerjaan Traffic Management

Kegiatan manajemen dan keselamatan ini antara lain berupa pemasangan spanduk, pemasangan rambu lalu lintas dan MCB, pengaturan oleh flagman dengan dibantu oleh pihak-pihak yang terkait. Selain memasang rambu peringatan dan pengaman, perlu dilakukan pembuatan rencana pengalihan lalu lintas, memindahkan fasilitas umum (tiang listrik, rambu-rambu, papan reklame, JPO, halte dll), pembongkaran median jalan, melakukan proteksi pada saluran. Gambar 7.22 sampai 7.23 menunjukkan ilustrasi perlindungan lalu lintas eksisting.

Gambar 7. 22 Traffic Management Proyek di Median Jalan Eksisting

Gambar 7. 24 Rambu-Rambu Pengaman Jalan

7.1.4 Direksi Keet dan Pendukungnya a. Direksi Keet

Pekerjaan ini adalah pembangunan Kantor Lapangan Direksi dengan luas sekitar 100 m2 yang dilengkapi dengan meubel dan alat-alat kantor termasuk telepon, AC dan fasilitas kamar mandi.

b. Gudang untuk Penyediaan Jasa

Pekerjaan ini adalah kegiatan pembangunan/pembuatan gudang, yang bertujuan untuk melindungi/menjaga agar kondisi material yang akan dipergunakan untuk pelaksanaan terjaga mutu/kualitasnya sesuai spesifikasi. Gambar 7.26 menunjukkan dokumentasi pembangunan gudang untuk penyedia jasa.

Gambar 7. 26 Pembangunan Gudang untuk Penyedia Jasa

c. Bangunan Labolatorium

Pekerjaan ini adalah kegiatan pembangunan / pembuatan laboratorium, yang bertujuan untuk mengadakan berbagai tes yang berkaitan dengan keperluan pembangunan proyek, salah satunya

kondisi mutu material yang akan dipergunakan. 7.2 Pekerjaan Utama

7.2.1 Pekerjaan Fabrikasi

Box G ider

Metode fabrikasi box girder menggunakan metode short line dan system match cast. Metode short line adalah segment box girder dicetak secara terpisah atau persegmen. Sistem match cast adalah segment (n-1) digunakan sebagai cetakan segment ke (n). Sistem match cast ini bertujuan agar segment yang diproduksi dapat dipasang secara tepat/presisi. Gambar 7.27 menunjukkan ilustrasi produksi box girder sistem match cast.

Gambar 7. 27 Sistem Match Cast

Produksi dilakukan dari segmen 1 dilanjutkan sampai segmen 16 seperti ditunjukkan pada gambar 7.28 dibawah ini

Gambar 7. 28 Arah Produksi Segmen Box Girder

Desain jalan layang mempunyai alinyemen horizontal dan vertikal, sedangkan cetakan untuk produksi di setting tetap. Untuk memperoleh produk yang sesuai alinyemen desain maka dibutuhkan geometry control

selama proses produksi. Rekayasa geometri yang dilakukan selama proses produksi berdasarkan 6 control point yang diletakkan di slab atas box girder

agar segment yang diproduksi sesuai dengan Desain alinyemen baik horizontal maupun vertikal desain. Penempatan posisi control point dapat diilustrasikan pada gambar 7.29 dibawah ini

Gambar 7. 29 Penempatan Control Point pada Segmen Box Girder

Distribusi segmen box ke Proyek Pembangunan Jalan Tol Ujung Pandang Seksi 3 (Jalan Tol Layang Pettarani) menggunakan lowbed dengan kapasitas 60 ton. Lowbed ini menempuh jarak sejauh ± 74 km untuk sampai ke proyek. Gambar 7.30 menunjukkan akses jalan lowbed dari dan menuju lokasi proyek.

Gambar 7. 30 Rute Pengiriman Box Girder

Alur pekerjaan produksi box girder dapat dilihat pada diagram alir 7.31 dibawah ini

Gambar 7. 31 Diagram Alir Pekerjaan Segmen Box Girder

Urutan metode produksi box girder dengan sistem match cast ditunjukkan pada gambar 7.32 sampai dengan gambar 7.41

1. Setting Elevasi dan Offset pada Segmen Match Cast

Gambar 7. 32 Setting Elevasi dan Offset pada Segmen Match Cast 2. Fabrikasi Tulangan dan Pemasangan Aksesoris Stressing

3. Pemeriksaan oleh Konsultan dan mainkon

Gambar 7. 34 Pemeriksaan oleh Konsultan dan Main Kontraktor 4. Persiapan Bekisting luar dan Bekisting Innerform

Gambar 7. 35 Persiapan Bekisting luar dan Bekisting Innerform 5. Pengecoran, Slump Test dan Pembuatan Benda Uji

Gambar 7. 36 Pengecoran, Slump Test dan Pembuatan Benda Uji 6. Pekerjaan Finishing Permukaan dan Perawatan

7. Pengambilan Data As Cast

Gambar 7. 38Pengambilan Data As Cast 8. Pembukaan Innerform

Gambar 7. 39 Pengambilan Data As Cast 9. Pembukaan cetakan Box Girder

Gambar 7. 40 Pembukaan cetakan Box Girder 10. Pemindahan Produk Jadi ke Stockyard

7.2.2 Pekerjaan

Bore Pi le

Pada pelaksanaan pekerjaan bore pile digunakan metode wash boring pile. Metode ini merupakan salah satu teknik pengerjaan bore pile dengan menggunakan teknik pengeboran basah yang lebih praktis dikarenakan perpindahan alat tidak diperlukan seperti metode bore pile konvensional pada

umumnya. Gambar 7.42 menunjukkan alur pekerjaan bore pile.

Dokumentasi tahapan pelaksanaan pekerjaan bore pile ditunjukkan pada gambar 7.43 sampai dengan 7.49

1. Penentuan titik lokasi pengeboran oleh surveyor kemudian diberikan tanda.

Gambar 7. 43Stacking dan Marking Lokasi Pengecoran

2. Setelah titik bor ditentukan, alat disetting dilokasi kemudian koordinasi dengan pihak terkait. Baru pengeboran dapat dilakukan.

Gambar 7. 44 Mesin Bore Pile untuk Wash Boring

3. Setelah tanah dibor kemudian install casing untuk mencegah tanah longsor.

Gambar 7. 45Pemasangan Temporary Casing

4. Setelah temporary casing terpasang pada kedalaman yang disyaratkan, dilakukan pengeboran sampa kedalaman rencana. Apabila sebelum mencapai kedalaman rencana ditemukan lapisan batuan keras yang tidak mampu ditembus oleh alat bor, pengeboran

harus dihentikan untuk dilakukan evaluasi ulang.

5. Setelah pengeboran mencapai kedalaman yang telah ditentukan, dilakukan pembersihan lubang bor dengan menggunakan cleaning bucket. Pembersihan ini berfungsi untuk membersihkan sisa-sisa lumpur dari tanah pada dasar lubang serta dinding lubang bor.

Gambar 7. 46Pemasangan Temporary Casing

6. Setelah pekerjaan pembersihan selesai, dilakukan pemasangan besi tulangan yang telah dirakit terlebih dahulu. Penyambungan dapat dilakukan dengan cara pengelasan maupun overlap (40D). Pada saat pemasukan besi tulangan, dilakukan pemasangan beton decking

pada sisi-sisi besi untuk menjaga posisi besi tetap berada di tengah lubang bor.

Gambar 7. 47 Pembesian Bore Pile

7. Pekerjaan pengecoran dilakukan dengan teknik tremie yang dibantu dengan service crane atau concrete pump untuk kemudian pipa tremie dimasukkan sampai ke dasar galian. Pengecoran dilakukan dengan beton ready mix. Seiring pengecoran dilalukan proses pencabutan temporary casing .

8. Setelah pengecoran beton selesai casing dapat dicabut.

Gambar 7. 49 Pengangkatan Temporary Casing

9. Setelah beton mengeras galian untuk pile cap dapat dimulai kemudian kepala bore pile dapat dipotong.

Peralatan yang digunakan: - Mesin Bore Pile

- Service crane - Temporary casing

- Drilling tools (auger, bucket, cleaning bucket), rock tools - Excavator

- Water Container - Silo

- Tremie set

- Water pump(s), Welding set(s), generator set(s) - Lighting Equipment

7.2.3 Pekerjaan

Pi le Cap

Setelah pekerjaan bore pile selesai dilaksanakan, dilanjutkan ke pekerjaan pile cap. Pile cap sendiri merupakan suatu cara untuk mengikat pondasi sebelum didirikan pier di bagian atasnya. Pile cap memiliki fungsi untuk menerima beban dari pier yang kemudian akan disebar ke

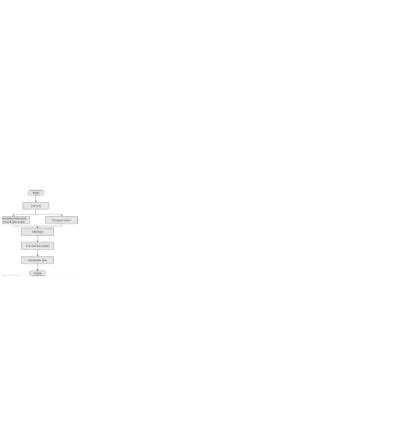

masing-masing pile yang ada dibawahnya. Gambar 7.50 merupakan tahapan pekerjaan pile cap

Gambar 7. 50 Flow Chart Pekerjaan Pile Cap Adapun tahapan-tahapan pelaksanaannya sebagai berikut:

1. Penggalian di area pile cap, pekerjaan penggalian dilaksanakan dengan menggunakan excavator . Material hasil galian sebagian akan dibuang ke disposal area dan sebagian disimpan untuk pekerjaan embankment. Kemudian pemotongan tiang bore pile.

Gambar 7. 51 Penggalian Area Pile Cap

2. Pemotongan kepala tiang bore pile, pemotongan kepala tiang bore pile diawali dengan pemotongan elevasi top kepala tiang bore pile dengan concrete cutter yang dimaksudkan sebagai batas potongan agar pembobokan teratur tidak melewati batas potongan.

Gambar 7. 52Penggalian Area Pile Cap

3. Pengurugan pasir dan pembuatan lantai kerja, pasir dihamparkan dan pengecoran lean concrete dilaksanakan setinggi 10 cm. Sebelum penghamparan tanah harus dipadatkan secara manual dengan menggunakan mesin stamper. Setelah itu baru dilaksanakan pengecoran dengan menggunakan beton dari concrete mixer yang

Gambar 7. 53 Pengecoran Lantai Kerja ( Lean Concrete)

4. Pemasangan bekisting dan instalasi besi untuk tulangan pile cap. Setelah itu baru dilakukan setting besi untuk tulangan pilecap. Antar tulangan dengan lantai kerja maupun formwork harus dipasang beton decking untuk mencegah perubahan posisi. Kemudian dilanjutkan instalasi besi dan besi stek untuk kolom

Gambar 7. 54 Pembesian Pile Cap

5. Pengecoran beton, pengecoran pile cap dengan mutu beton K-350 dilaksanakan setelah pemasangan tulangan selesai. Sebelum pengecoran dilaksanakan, kebersihan tempat pengecoran harus dijaga dari segala macam kotoran. Untuk memindahkan beton dari truck mixer ke tempat pengecoran digunakan chute. Pemadatan beton dilaksanakan selama ±10 menit tiap m3 merata ke seluruh

bagian menggunakan electric vibrator untuk mencegah terjadinya segregasi pada beton

Gambar 7. 55Pengecoran Pile Cap Peralatan yang digunkan:

- Vibro hammer - Sheetpile - Excavator - Stamper - Concrete cutter - Concrete pump - Electric Vibrator - Chute

7.2.4 Pekerjaan

Pier

/KolomPier termasuk struktur utama yang berfungsi untuk meneruskan beban- beban yang bekerja pada upper structure suatu jembatan untuk kemudian diteruskan ke pile cap. Dalam pelaksanaannya metode kerja yang digunakan dapat berbeda-beda tergantung dari tipe dan ketinggian dari pier itu sendiri.

Adapun tahapan-tahapan pelaksanaan pekerjaan struktur kolom pier sebagai berikut:

1. Tim survey melakukan stake out dan marking untuk pengambilan koordinat kolom pier .

2. Pemasangan besi tulangan kolom pier sesuai gambar shop drawing , sebelum pemasangan besi tulangan, dilakukan pemasangan

scaffolding dan platform untuk melakukan pekerjaan. Setelah itu harus dilakukan pengecekan terhadap vertikalitas pembesian.

3. Pemasangan pipa drainase dan pipa kabel, dalam pemasangannya harus disesuaikan dengan spesifikasi desain dan vertikalitas harus tetap dijaga. Setelah pekerjaan ini perlu diadakan checklist terhadap pembesian.

Gambar 7. 56 Instalasi Tulangan Pier

4. Pemasangan formwork /bekisting, pemasangan bekisting disesuaikan dengan dimensi pier rencana. Bekisting harus dipastikan tidak memiliki celah agar tidak terjadi kebocoran saat pengecoran. Bracing push-pull dipasang untuk perkuatan dan pengaturan

verticality dari bekisting pier kolom.

Gambar 7. 57 Instalasi Bekisting Pier

5. Pengecoran pier , pengecoran dilakukan dengan menggunakan concrete mixer dan dibantu dengan concrete pump. Pengecoran harus dilakukan sesuai dengan mutu desain. Dalam pengecoran perlu diperhatikan tinggi jatuh dari beton untuk mencegah terjadinya

segregasi beton. Selain itu, dilakukan perataan distribusi beton segar di dalam bekisting dengan menggunakan concrete vibrator .

Peralatan yang digunakan: - Concrete Mixer - Concrete Pump - Electric Vibrator - Shoring System - Formwork 7.2.5 Pekerjaan

Pi er H ead

Pekerjaan pier head dilakkukan setelah pekerjaan pier selesai. Setelah semua pembesian terpasang sesuai dengan gambar kerja yang ada dan telah disetujui oleh konsultan pengawas, kemudian dilanjutkan dengan pemasangan bekisting. Pada permukaan bekisting yang bersentuhan langsung dengan beton

diolesi dengan form oil sebelurn dipasang.

Setelah pekerjaan bekisting selesai terpasang dan telah disetujui oleh konsultan pengawas, kemudian dilanjutkan dengan pekerjaan pengecoran menggunakan concrete pump. Beton digetarkan dengan menggunakan vibrator agar campurannya merata. Gambar 7.58 menunjukkan Flow Chart pekerjaan Pier Head

Gambar 7. 58 Flow Chart Pekerjaan Pier Head

Pada Proyek Pembangunan Jalan Tol Ujung Pandang Seksi 3 (Jalan Layang Tol Layang Pettarani) erection box girder dilakukan dengan metode span by span menggunakan alat launching gantry. Gantry nantinya akan menumpu pada pier head sehingga pekerjaan pemasangan launching gantry dilakukan setelah pekerjaan pier head selesai. Proyek ini memiliki 4 (empat) jenis Pier Head , yaitu Double Box, Double Deck , Portal dan Kantilever. Gambar 7.59 sampai dengan gambar 7.62 menunjuukkan dokumentasi jeni pier head yang digunakan

Gambar 7. 59 Metode Pekerjaan Pier Head Double Box

Gambar 7. 61 Metode Pekerjaan Pier Head Double Deck

Gambar 7. 62 Metode Pekerjaan Pier Head Portal

7.2.6

E rection Box G irder

Pada Proyek Pembangunan Jalan Tol Ujung Pandang Seksi 3 (Jalan Layang Tol Layang Pettarani), Erection Box Girder dilakukan dengan metode span by span menggunakan alat Launching Gantry. Gantry nantinya akan

menumpu pada pier head yang disangga oleh bench pada Gantry itu sendiri. Digunakan alat berat Launching Gantry karena kondisi lokasi yang sangat padat dan ruang yang sempit. Gambar 7.63 merupakan alur kegiatan pekerjaan pierhead portal

Gambar 7. 63 Metode Pekerjaan Pier Head Portal

Adapun tahapan pekerjaan pier head portal adalah sebagai berikut 1. Pekerjaan Persiapan

Sebelum melaksanakan pekerjaan erection box girder hal-hal yang harus dipersiapkan yaitu pengaturan lalu lintas atau traffic management dengan memasang pagar proyek dan rambu-rambu di area kerja sebagai batas area aman kerja proyek dengan badan jalan, serta membuat rekayasa

lalu lintas jika memang kondisi jalan tidak memungkinkan untuk dilalui pengendara. Gambar 7.64 menunjukkan rambu pengaman lokasi pekerjaan

Gambar 7. 64 Pemasangan pagar proyek, MCB, dan rubber cone Setelah itu, menyiapkan lahan untuk mobilisasi alat berat seperti longbed dan concrete pump saat proses erection ataupun pengecoran wet joint .

Gambar 7. 65 Kedatangan segmetal box girder menuju lokasi erection box girder

Setelah box girder di mobilisasi, dilakukan pengecekan kelayakan gantry setelah launching ataupun sliding dan temporary support lainnya agar nantinya ketika pekerjaan sedang berjalan tidak terhambat. Kemampuan alat harus selalu di monitoring dan dievaluasi antara kebutuhan, ketersediaan dan durasi waktu pekerjaan.

Gambar 7. 66Komponen-komponen Launching Gantry

Gambar 7. 67 Komponen-komponen Launching Gantry

2. Pemasangan

Temporary Support

(Shoring Unbalance

)Proyek Jalan Tol Ujung Pandang Seksi 3 (Jalan Tol Layang Pettarani) ini memiliki desain pier head double box dan double deck dimana masing masing tepi setiap pier head menyangga 1 span. Oleh karena itu apabila saat melakuan erection pada satu sisi pier head dan diberi beban oleh gantry, pier head tersebut akan mengalami collapse atau patah pada bagian wing . Untuk antisipasi kejadian tersebut dipasang shoring unbalance untuk penyangga sementara pier head ketika menerima beban dari gantry.

Gambar 7. 68 Metode Shoring Unbalance untuk Pier Head Double Box

3. Pengangkatan Segmen

Box G ider

(E rection B ox girder

) Tahap pengangkatan segmen box girder adalah sebagai berikut1.

Setting Launching Gantry

Setelah dilakukan pemasangan temporary support pada salah satu span, maka dilakukan proses mobilisasi gantry ke pier berikutnya. Lauching gantry dapat berpindah dengan jalan kedepan atau kesamping

( sliding ) sesuai dengan posisi erection lauching gantry.

2. Pemasangan

Spreader Beam

Spreader beam dipasang untuk proses penggantungan segmental box girder dengan metode span by span. Spreader Beam memiliki 4 titik angkat. Gambar 7.69 merupakan dokumentasi spreader beam.

Gambar 7. 69Pemasangan Spreader Beam pada Box Girder

3. Pemasangan

Spreader

Setelah spreader beam terpasang pada segmen box girder , kemudian segmen dimobilisasi menggunakan lowbed trailer dengan kapasitas 60 ton ke bagian bawah span yang akan dirangkai kemudian dipasang spreader yang berfungsi sebagai penghubung atara box dengan master winch. Setelah spreader beam selesai dipasang, segmen box girder dapat diangkat dan diposisikan sesuai dengan rencana dan

metode kerja yang digunakan.

Gambar 7. 71 Proses Persiapan Pengangkatan Segmen Box Girder

Gambar 7. 72 Proses Persiapan pengangkatan segmen box girder

4. Pengangkatan

Box Gir der

Jika sudah tercapai posisi segmen box sesuai dengan yang diinginkan, segmen box girder akan digantungkan pada alat launching gantry dengan memanfaatkan spreader beam yang telah terpasang sebelumnya. Spreader beam disambungkan dengan kait pada master winch yang terhubung ke bagian launching gantry.

Gambar 7. 73 Penggantungan Segmen Box Girder pada Lauching Gantry

4.

Join Segmen

Jika segmental box girder dalam 1 (satu) span sudah terangkat kemudian melaksanakan pekerjaan join segment , yaitu menghubungkan segmen – segmen box girder yang telah diangkat agar menjadi satu bagian.

Pertama, kegiatan ini dimulai dengan menentukan lebar wet join (celah antara segmen box pertama dengan pier head ). Bagian ini akan dicor ketika pekerjaan join segmen selesai. Kedua, melakukan penggabungan

segmen-segmen box girder dengan temporary stressing .

Untuk menentukan lebar wet joint perlu dilakukan survey posisi pier head pada awal span dan akhir span. Pada pelaksanaannya, surveyor menggunakan waterpass dan total station.

Gambar 7. 75 Ilustrasi Posisi Control Point

Joint segmen selanjutnya menempelkan segmen-segmen box girder dengan temporary stressing . Alat yang digunakan untuk temporary stressing yaitu Stress Bar , Nut dan Plate. Setelah box diangkat dan sudah didekatkan dengan segmental box sampingnya sampai shear ke y menempel, kemudian dipasang stress bar dan dikunci dengan Nut dan Plate. Penguncian stress bar menggunakan alat yaitu hydraulic jack . Setelah box teangkat semua dan siap untuk di stressing, temporary stressing dapat di lepas.

5.

Stressing

Stressing tendon ini dimaksudkan untuk transfer gaya yang terjadi dari segmen span ke pier head . Setelah selesai di stressing, lubang tendon di grouting. Pekerjaan stressing dimulai dari install kabel PC strand kedalam tendon sesuai dengan desain perencanaan. Setelah itu kabel PC strand di stressing . Ada 2 bagian pada saat stressing , bagian yang terkunci dan bagian yang ditarik. Pada bagian yang dikunci dan ditarik bisa dilakukan pemasangan anchor block dan wedges.

Gambar 7. 77 Wedges Saat Dipasang dan Sudah Dipasang

Kemudian bagian yang ditarik dipasangkan hydraulic jack yang akan menarik kabel PC strand sampai pada batas kekuatan tertentu. Sedangkan bagian yang dikunci akan menahan tarikan dari hydraulic jack . Gambar 7.79

Gambar 7. 78 Alur Pemasangan Komponen pada Stressing Jack

Setiap dilakukan stressing, piston pada jack akan memanjang. Perpanjangan maksimal piston atau elongasi adalah 20 cm. Besaran stressing yang dilakukan pada tendon dilakukan berdasarkan hasil perhitungan. Secara umum besarnya tarikan adalah 75% dari ultimate

tensile strength (UTS) kawat baja.

Penarikannya dilakukan secara bertahap sampai mencapai batas tarikan maksimal. Jika langsung dilakukan stressing sampai batas tarikan maksimal, dapat mengakibatkan loss gaya yang besar pada tendon. Selain itu jika langsung dilakukan penarikan hingga batas maksimal, pertambahan panjang kawat tidak akan bisa dimonitor oleh piston. Karena panjang piston maksimal adalah ± 20 cm. Elongasi adalah perpanjangan kawat baja akibat stressing . Elongasi dapat diukur dari piston yang memanjang (dari jack) pada saat stressing dan hasil perhitungan (desain).

Gambar 7. 79 Pengukuran Perpanjangan Piston pada Jack

6. Rilis Span

Setelah selesai semua strand di stressing , tahap selanjutnya adalah proses rilis. Proses ini meliputi pelepasan PT Bar dari spreader beam, pelepasan PT bar dari steel shoe, pelepasan Spreader beam dari box, dan pelepasan steel shoe dari box. Kemudian LG sliding ke arah erection box berikutnya.

7. Pengecoran

Wet Joint

Setelah semua segmen sudah selesai di stressing , celah kosong dicor in-situ. Wet joint berada pada 2 bagian yaitu di awal dan di akhir span. Gambar 7.82 merupakan dokumentasi pemasangan tulangan wet joint dan gambar 7.83 merupakan dokumentasi pemasangan bekisting outer wet joint.

Gambar 7. 81 Pemasangan Tulangan Wet Joint

Gambar 7. 82 Pemasangan Bekisting Outer Wet Joint

7.2.7

E rection Box G irder

MetodeShori ng

Adapun tahapan-tahapan pelaksanaannya adalah sebagai berikut:

1. Tim survei melakukan stake out dan marking untuk set ground level dan posisi sistem shoring.

2.

2. Persiapan, perataan dan pemadatanPersiapan, perataan dan pemadatan ground level ground level sampai didapatkansampai didapatkan bearing capacity

bearing capacity sebesar 200 kPa (2 kg/cmsebesar 200 kPa (2 kg/cm22).).

3.

3. PengecoranPengecoran slipper slipper dengan dimensi sesuai perhitungan rencanadengan dimensi sesuai perhitungan rencana sebagai landasan

sebagai landasan shoring tower shoring tower dengan mutu beton sebesar 25 MPa. dengan mutu beton sebesar 25 MPa. 4.

4. SistemSistem shoring shoring dipasang pada lokasi dan diatur kedipasang pada lokasi dan diatur ketinggiannyatinggiannya sesuai dengan rencana yang mengacu pada data

sesuai dengan rencana yang mengacu pada data geometry control geometry control sebagai referensi.

sebagai referensi. 5.

5. PasangPasang h-beamh-beam pada pada top shoring top shoring . Setelah itu. Setelah itu hydraulic jack hydraulic jack dipasang dipasang sebagai dudukan box di atas

sebagai dudukan box di atas pier pier head head dan dan screw screw jackjack sebagaisebagai dudukan box yang berada di tengah bentang. Pada saat instalasi dudukan box yang berada di tengah bentang. Pada saat instalasi hydraulic jack

hydraulic jack maupunmaupun screw jack screw jack harus sangat diperhatikan elevasi harus sangat diperhatikan elevasi atas setiap

atas setiap jack jack oleh surveyor.oleh surveyor.

Gambar 7. 83

Gambar 7. 83 DetailDetail H-Beam H-Beam dandan Screw JackScrew Jack

6.

6. Setelah instalasiSetelah instalasi shoring shoring selesai dilakukanselesai dilakukan erection box girdererection box girder sesuaisesuai dengan arah rencana. Pemasangan

dengan arah rencana. Pemasangan segment segment boxbox menggunakan menggunakan cranecrane 170 ton dan harus diletakkan di atas

170 ton dan harus diletakkan di atas shoring shoring dengan mengabaikan dengan mengabaikan gradien segmen seharusnya. Beri ruang antar segmen dengan segmen gradien segmen seharusnya. Beri ruang antar segmen dengan segmen selanjutnya.

selanjutnya. SpaceSpace tersebut guna memberi ruang saat pelekatan tersebut guna memberi ruang saat pelekatan epoxyepoxy antar segmen (

Gambar 7. 84

Gambar 7. 84 Erection Segm Erection Segment Box Girdeent Box Girderr Tahap 1Tahap 1

7.

7. Setelah semua segmen dilakukanSetelah semua segmen dilakukan erectionerection (tersisa satu segmen (tersisa satu segmen terakhir), dilakukan

terakhir), dilakukan tilting tilting segmen dengan menggunakan segmen dengan menggunakan spreader spreader beam

beam guna penyesuaian geometri rencana. Setelah itu dilakukanguna penyesuaian geometri rencana. Setelah itu dilakukan perekatan antar segmen menggunakan

perekatan antar segmen menggunakan Stress Bar.Stress Bar. 8.

8. Setelah direkatkan denganSetelah direkatkan dengan temporary stressingtemporary stressing guna menahan segmenguna menahan segmen sebelum dilakukan

sebelum dilakukan permanent permanent stressing.stressing. Setelah semua segmen telahSetelah semua segmen telah rapat,

rapat, erectionerection segmen terakhir dilakukan. Kemudian dilakukan segmen terakhir dilakukan. Kemudian dilakukan pengecoran terhadap

pengecoran terhadap wet joint.wet joint. 9.

9. Setelah segmen terakhir sudah masuk ke dalam span. DilakukanSetelah segmen terakhir sudah masuk ke dalam span. Dilakukan permanent stressing

permanent stressing setiap segmen. setiap segmen.

Gambar 7. 85

Gambar 7. 85 Erection Segm Erection Segment Box Girdeent Box Girderr Tahap 1Tahap 1

10.

10. Setelah dilakukanSetelah dilakukan stressing stressing , dilakukan grouting. Lalu, dilakukan grouting. Lalu shoring shoring dapat di dapat di release

Peralatan yang digunakan: Peralatan yang digunakan:

1.

1. Launching Gantry Launching Gantry 2.

2. Shoring systemShoring system 3.

3. Mobile crane Mobile crane 4.

4. Foco Truck Foco Truck 5.

5. Concrete mixer Concrete mixer 6.

6. Concrete pumpConcrete pump 7.

7. Hydraulic dan Screw Jack Hydraulic dan Screw Jack 8.

8. Spreader BeamSpreader Beam 9.

9. Stress BarStress Bar 7.3 Pekerjaan Penunjang 7.3 Pekerjaan Penunjang

7.3.1 Pekerjaan Parapet 7.3.1 Pekerjaan Parapet

Pekerjaan ini merupakan pekerjaan penunjang dari pembangunan jalan Pekerjaan ini merupakan pekerjaan penunjang dari pembangunan jalan tol. Parapet berfungsi sebagai pembatas jalan tol dibagian sisi samping. tol. Parapet berfungsi sebagai pembatas jalan tol dibagian sisi samping. Tahapan pekerjaan parapet dijelaskan dibawah ini

Tahapan pekerjaan parapet dijelaskan dibawah ini Persiapan

Persiapan 1.

1. Pemasangan kantilever dilakukan secara manual padaPemasangan kantilever dilakukan secara manual pada outer outer parapet dan parapet dan inner

inner parapet parapet 2.

2. Setelah kantilever terpasang, Dilakukan pembesian parapet yangSetelah kantilever terpasang, Dilakukan pembesian parapet yang disambungkan dengan stek ada pada kantilever slab

disambungkan dengan stek ada pada kantilever slab 3.

3. Setelah itu setting ukuran, elevasi dan peralatan bekistingSetelah itu setting ukuran, elevasi dan peralatan bekisting 4.

4. Pemasangan angkur pada stationing tertentuPemasangan angkur pada stationing tertentu 5.

5. Pengeboran lantai untuk stek dia 13-120 sebagai dudukanPengeboran lantai untuk stek dia 13-120 sebagai dudukan jack jack basebase support

support bekisting bekisting 6.

6. Pembesian denganPembesian dengan compressor compressor 7.

7. Pemasangan dan setel bekisting sesuai dengan kelurusan atauPemasangan dan setel bekisting sesuai dengan kelurusan atau kelengkungan sisi lantai jembatan

kelengkungan sisi lantai jembatan 8.

8. Final setting Final setting penyesuaian dengan gambar desain. penyesuaian dengan gambar desain. Pengecoran

1. Setelah bekisting terbentuk dan dipastikan kuat, pengecoran dapat mulai dilaksanakan layer demi layer.

2. Pemadatan beton dan perataan beton. 3. Setelah umur 12 jam bekisting dibuka

4. Apabila ada bagian yang keropos, dilakukan finishing parapet 5. Kemudian pemeliharaan beton

Gambar 7. 87 Erection Segment Box Girder Tahap 1

Gambar 7. 88 Erection Segment Box Girder Tahap 1

7.3.2 Pekerjaan Drainase

Pekerjaan ini mencakup pembuatan Instalasi saluran pipa PVC dan saluran dari beton pracetak yang berbentuk U (U- Ditch). Pada jaringan drainase, lubang inlet (bak kontrol) berada pada box girder dengan jarak anatar lubang 2,4 – 2,5 m. Lubang antar box girder ini dihubungkan dengan pipa PVC

yang digantung dengan galvanized steel hanger . Pemasangan hanger ini menggunakan tangga gantung dimana pekerja akan melakukan bor untuk pemasangan dynabolt untuk hanger dan kemudian pipa PVC drainase ini akan terhubung dengan pipa yang ada di pier head dan pier sehingga outlet di pier disalurkan ke drainase samping. Bentuk drainase samping ini berupa saluran precast (U- Ditch). Adapun langkah kerja pemasangan saluran U- Ditch, adalah

a. Marking posisi saluran di lapangan

b. Gali/Siapkan lahan sesuai dimensi rencana (lebar dan dalam). Bila galian mengganggu akses waga maka wajib disediakan akses sementara.

c. Hampar urugan pasir 10 cm dan padatkan menggunakan tamping. d. Setelah padat pekerjaan dilanjutkan dengan pekerjaan lantai kerja

setebal 5 cm.

e. Mobilisasi material U- Ditch dan tempatkan pada lokasi terdekat tetapi tidak menggangu lalu lintas jalan.

f. Pasang saluran precast dengan menggunakan truk crane dan diakhiri dengan pemasangan tutup saluran.

Gambar 7. 89 Perencanaan Saluran Drainase

Peralatan yang digunakan:

7.3.3 Pekerjaan

E xpantion J oint

Expansion joint merupakan salah satu jenis sambungan yang sering digunakan untuk menyambung beton jembatan. Expansion joint dapat mengikuti gerakan horizontal yang diakibatkan oleh adanya tumbukan kendaraan atau beban muai dan susut dari struktur permukaan jembatan. Serta memberikan ruang gerak vertikal yang cukup dari efek gaya tekan dari bearing pad.

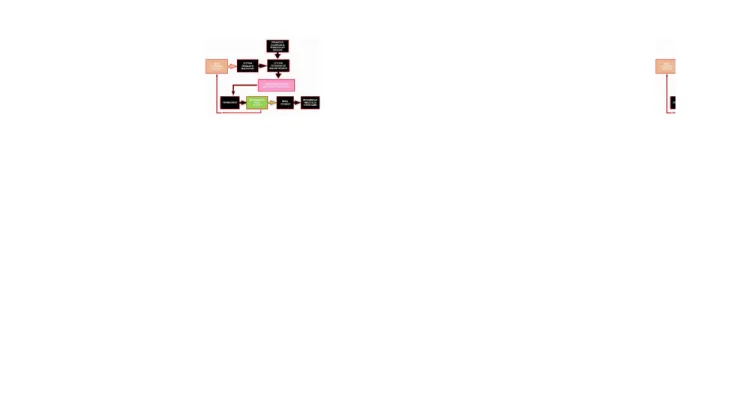

Expansion joint berfungsi untuk meredam getaran yang ditimbulkan oleh beban permukaan jembatan, melindungi konstruksi dari tumbukan horizontal antar beton. Expansion Joint dirancang untuk menyambung struktur jembatan, meredam gerak yang dihasilkan dari penyusutan dan pemuaian material sebagai akibat variasi suhu pada beton dan struktur baja. Gambar 7.91 menunjukkan alur pekerjaan ekspansion join:

7.3.4 Pekerjaan Pengaspalan

Setelah seluruh pekerjaan erection telah selesai, maka selanjutnya dilakukan pekerjaan aspal. Pekerjaan aspal dilakukan untuk memberikan kenyamanan bagi pengendara saat melalui jalur baru. Selain itu aspal juga memberikan perlindungan struktur di bawahnya dari pengaruh buruk perubahan cuaca. Berikut tahapan pekerjaan flexible pavement

a. Cek kualitas dan spesifikasi agregat (batuan), filler dan aspal panas agar sesuai dengan spesifikasi.

b. Setelah dilakukan verifikasi kualitas dan spesifikasi, dilakukan pencampuran aspal dan material lain. Kemudian cek campuran aspal beton (mix design). Percobaan campuran aspal beton ( job mix) dilaksanakan, kemudian gradasi campuran tanpa aspal (dry mix) dan homogenitas campuran beraspal (wet mix) diperiksa sebelum pelaksanaan.

c. Komponen peralatan AMP diperiksa dan harus layak untuk produksi. d. Aspal yang sesuai persyaratan dihamparkan dengan menggunakan

asphalt finisher yang dimobilisasi dari AMP menggunakan dump truck. e. Hamparan aspal dipastikan merata dengan ketebalan sesuai rencana dan

dihampar pada suhu minimal 140°C.

f. Pemadatan dilakukan dengan alat tandem roller dan pneumatic tandem roller.

Gambar 7.93 sampai dengan gambar 7.94 merupakan dokumentasi pekerjaan flexible pavement.

Gambar 7. 91Pekerjaan Pengaspalan

7.3.5 Pekerjaan Penerangan Jalan Umum (PJU)

Gambar 7. 93Penerangan Jalan Umum Tipe 1

Metode pelaksanaan pekerjaan penerangan jalan umum (PJU) adalah sebagai berikut

a. Pekerjaan awal adalah survey dan stacking out posisi PJU (Tipe A untuk single arm dan Tipe B untuk double arm)

b. Kemudian pemasangan baja anchor pondasi PJU (Pada barrier /parapet)

c. Pemasangan pembesian Balok Pondasi PJU.

d. Pekerjaan selanjutnya pemasangan bekisting blok pondasi untuk kemudian dilakukan kegiatan pengecoran.

e. Pembongkaran bekisting dan curing.

f. (Pemesanan tiang PJU dan aksesoris instalasi dilakukan diawal). Pemasangan plat baja dasar tiang PJU pada balok pondasi, kemudian.dilakukan pemasangan tiang PJU (pengencangan dengan menggunakan baut pada achor pondasi).

g. Kemudian instalasi kelengkapan dan aksesoris PJU termasuk lampu dan lain-lain.

h. Pekerjaan elektrikal, yaitu instalasi PJU ke gardu.

7.3.5 Pekerjaan Oprit

Pekerjaan pemasangan oprit dapat dilaksanakan setelah pekerjaan struktur atas selesai. Dimulai dari penggalian tanah untuk pondasi dinding penahan tanah (base leveling pad), dilanjutkan pengecoran pondasi.

Kemudian pemasangan panel dinding secara bertahap untuk penimbunan tanah. Setelah tanah ditimbun, tanah dipadatkan secara berlapis setelah itu letakkan geogrid sebagai bahan perkutan timbunan, hal ini dilaksanakan secara berurutan secara berlapis. Gambar 7.98 merupakan alur pekerjaan pemasangan

oprit

Gambar 7. 97 Oprit yang Sudah Terpasang

Setelah semua pekerjaan selesai, pekerjaan selanjutnya yaitu pengembalian kondisi eksisting. Bangunan eksisting yang harus di kembalikan

yaitu:

a. Median Jalan

Pier /Pilar Jalan Tol Layang Pettarani dibangun ditengah median jalan AP. Pettarani. Eksisting median jalan Ap.Pettarani terdapat banyak pohon dan tanaman hias di sepanjang jalan. Saat proyek berlangsung, median dibongkar terlebih dahulu untuk area kerja proyek. Untuk itu setelah proyek selesai median dikembalikan kondisinya seperti kondisi awal sebelum proyek jalan tol dikerjakan.