PEMODELAN PENANGKAPAN CO2 PASCA-PEMBAKARAN

PADA PLTU BERBAHAN BAKAR BATUBARA

Oleh : Herni Khaerunisa Retno Damayanti Harry Tetra Antono

Komarudin Endang Suryati

Dkk

PUSLITBANG TEKNOLOGI MINERAL DAN BATUBARA

BADAN LITBANG ENERGI DAN SUMBER DAYA MINERAL

2010

PUSLITBANG TEKNOLOGI MINERAL DAN BATUBARA PROGRAM PENERAPAN TEKNOLOGI PENAMBANGAN

MINERAL DAN BATUBARA

Jl. Jend. Sudirman No. 623 Bandung 40211

Telpon : (022)6030483–5 Faksimili : (022)6003373 e-mail : info@tekmira.esdm.go.id

i

KATA PENGANTAR

Usaha dalam pencegahan pemanasan global antara lain berupa penghematan energi dan pengurangan CO2 yang terekspos ke atmosfir.

Pada umumnya, proyek percontohan penangkapan karbon dilakukan melalui post-combustion, karena teknologi ini merupakan teknologi yang telah mapan pada proses penangkapan karbon. Beberapa penelitian tentang penangkapan CO2 telah dilakukan. Terdapat beberapa metode pemisahan yang

tersedia dalam teknologi penangkapan karbon, yaitu absorpsi, adsorpsi, sistem membran, dan fraksinasi cryogenic.

Puslitbang tekMIRA sebagai instansi di bawah Departemen Energi dan Sumberdaya Mineral ikut aktif memberikan masukan dalam kebijakan energi terutama dengan peningkatan nilai tambah mineral dan batubara. Salah satunya adalah dengan memberikan hasil litbang dari sisi lingkungan akibat pemanfaatan batubara di industri pengguna batubara.

Mencari metode pemisahan yang tepat dalam pengurangan CO2. akan menjadi masukan untuk industri

pengguna batubara terutama industri menengah guna mendukung program aksi nasional perubahan iklim.

Bandung, Desember 2010

Kepala Pusat Penelitian dan Pengembangan Teknologi Mineral dan Batubara

Ir. Hadi Nursarya, M.Sc. NIP. 19540306 197803 1 001

ii

Yang menjadi isu efek rumah kaca saat ini adalah meningkatnya konsentrasi CO2. Karbon dioksida

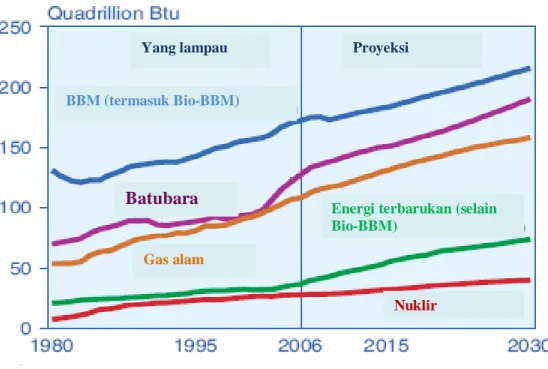

terjadi secara alami di atmosfir, tetapi aktivitas manusia antara lain pembakaran bahan bakar fosil (seperti minyak, batubara dan gas untuk produksi energi dan transportasi), melepaskan karbon dioksida dan terakumulasi sejak puluhan tahun yang lalu. Dan hingga saat ini bahkan sampai abad mendatang, bahan bakar fosil masih merupakan salah satu sumber energi di dunia, termasuk di Indonesia. Hal ini terlihat dari komposisi bauran energi hingga tahun 2030 yang masih menggunakan batubara dan BBM.

Tujuan dari pelaksanaan penelitian ini adalah untuk mendukung program aksi nasional perubahan iklim, untuk menuju penurunan emisi 26% pada tahun 2020 dengan penggunaan teknologi penangkapan CO2 dan maksud dilakukannya kegiatan ini adalah untuk membuat material penyerap

CO2 dan membuat prototipe penangkap emisi CO2 pada industri berbahan bakar batubara dengan

teknologi penangkapan post-combustion.

Kegiatan yang dilakukan terdiri dari pembuatan adsorben dari zeolit alam, karakterisasi adsorben, uji coba adsorpsi CO2 dengan beberapa zeolit termasuk zeolit sintetik (molecular sieve 13X) sebagai

pembanding, pembuatan awal alat pengurang CO2, dan pengukuran CO2 dari stack industri berbahan

bakar batubara. Pembuatan dan karakterisasi adsorben serta perancangan dilaksanakan di Laboratorium Puslitbang Teknologi Mineral dan Batubara, sedangkan uji coba adsorpsi di Laboratorium Teknik Reaksi Kimia ITB. Adapun lokasi pengukuran gas buang dipilih 12 perusahaan tekstil sekitar Kabupaten Bandung.

Pembuatan adsorben menggunakan cara modifikasi dengan larutan monoetanolamin (MEA) dalam metanol. Karakterisasi adsorben meliputi analisis luas permukaan, XRD, dan TGA. Uji adsorpsi CO2

dengan metode tekanan vakum. Alat pengurang CO2 dirakit berdasarkan teknik fluidisasi. Adapun

pengukuran CO2 dari gas buang memakai alat flue gas analyzer.

Hasil kegiatan diperoleh hal-hal berikut, yaitu: analisis luas permukaan memberikan perbedaan yang jauh , yaitu zeolit alam hasil pencucian dengan asam sebesar 159,5 m2/g dan zeolit sintetik 433,4 m2/g. Menurut difraktogram XRD, terjadi perubahan pada zeolit alam dan zeolit sintetik setelah diberi perlakuan amin. Komposisi zeolit alam yang semula kuarsa dan mordenite menjadi tridimite, mordenite, dan clinoptilolite, sedangkan zeolit sintetik diidentifikasi sebagai sodium kalsium aluminium hidrat berubah menjadi bersifat amorf. Berdasarkan analisis TGA terlihat bahwa temperatur optimum kehilangan berat dari zeolit yang dicoba antara 133 – 218 oC.

Zeolit alam yang dimodifikasi MEA memiliki kapasitas adsorpsi 12,88 mL CO2/g adsorben,

sementara zeolit alam asli hanya 5,01 mL CO2/g adsorben. Nilai tersebut dibandingkan dengan zeolit

sintetik (201,24 mL CO2/g adsorben) memang jauh, tetapi zeolit alam dapat dijadikan adsorben CO2

alternatif asalkan diberi perlakuan tambahan.

Masih diperlukan banyak modifikasi pada alat pengurang CO2 yang dibuat sekarang jika akan dipakai uji coba skala bangku. Adapun hasil pengukuran kandungan CO2 di beberapa cerobong pabrik berkisar antara 0,4 – 4,4 % dan 15,9 – 20,6 % untuk oksigen. Pengukuran ini perlu dievaluasi karena ada kecenderungan pemakaian blower atau lubang udara tambahan untuk mendorong gas buang ke udara luar. Akibat pemakaian blower ini maka konsentrasi gas buang sebenarnya telah terencerkan oleh udara dari blower.

iii

DAFTAR ISI

Halaman

KATA PENGANTAR i

SARI ii

DAFTAR ISI iii

DAFTAR TABEL iv

DAFTAR GAMBAR v

BAB I PENDAHULUAN 1

1.1 Latar Belakang 3

1.2 Ruang Lingkup Kegiatan 3

1.3 Maksud dan Tujuan 3

1.4 Sasaran Kegiatan 4

1.5 Lokasi Kegiatan 4

BAB II TINJAUAN PUSTAKA 7

2.1 Teknik Penangkapan Karbon 8

2.2 Metode Pemisahan dalam Penangkapan CO2 12

2.3 Teori Adsorpsi 15

2.4 Zeolit 17

BAB III PROGRAM KEGIATAN 19

3.1 Adsorpsi CO2 dengan Zeolit Alam yang Dimodifikasi Amin 19

3.2 Pengukuran CO2 dari Gas Buang di Industri Tekstilyang Berbahan

Bakar Batubara

20

BAB IV METODOLOGI 21

4.1 Adsorpsi CO2 dengan Zeolit Alam yang Dimodifikasi Amin 21

4.2 Pengukuran CO2 dari Gas Buang di Industri Tekstilyang Berbahan

Bakar Batubara

26

BAB V HASIL DAN PEMBAHASAN 27

5.1 Adsorpsi CO2 dengan Zeolit Alam yang Dimodifikasi Amin 27

5.1.1 Karakterisasi Adsorben Zeolit 27

5.1.2

Percobaan Adsorpsi CO

232

5.2 Pengukuran CO2 dari Gas Buang di Industri Tekstilyang Berbahan

Bakar Batubara 35 BAB VI PENUTUP 36 6.1 Kesimpulan 36 6.2 Saran 37 DAFTAR PUSTAKA 38

LAMPIRAN I Prosedur Pengukuran dan Pengujian Adsorpsi serta Perhitungan 39

iv

DAFTAR TABEL

Halaman

Tabel 1.1 Daftar Lokasi Kegiatan di Industri Tekstil 4

Tabel 5.1 Hasil Analisis Luas Permukaan dan Ukuran Pori Zeolit 31

Tabel 5.2 Analisis Kandungan Amin pada MEA 31

Tabel 5.3 Luas Permukaan Zeolit Aktivasi MEA Variasi Waktu Pengadukan 33 Tabel 5.4 Hasil Pengukuran CO2 dan O2 dari Gas Buang di Industri Tekstil

Kab. Bandung

v

DAFTAR GAMBAR

Halaman Gambar 1.1 Penggunaan Energi Dunia Berdasarkan Jenis Bahan Bakar 1 Gambar 1.2 Peta Lokasi Kegiatan di Industri Industri Kabupaten Bandung 6

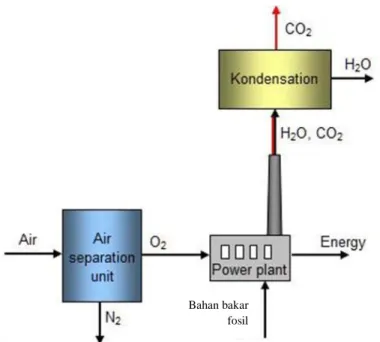

Gambar 2.1 Skema Penangkapan CO2 Teknik Pasca-pembakaran 9

Gambar 2.2 Skema Penangkapan CO2 Teknik Pra-pembakaran 10

Gambar 2.3 Skema Penangkapan CO2 Teknik Pembakaran Oxyfuel 11

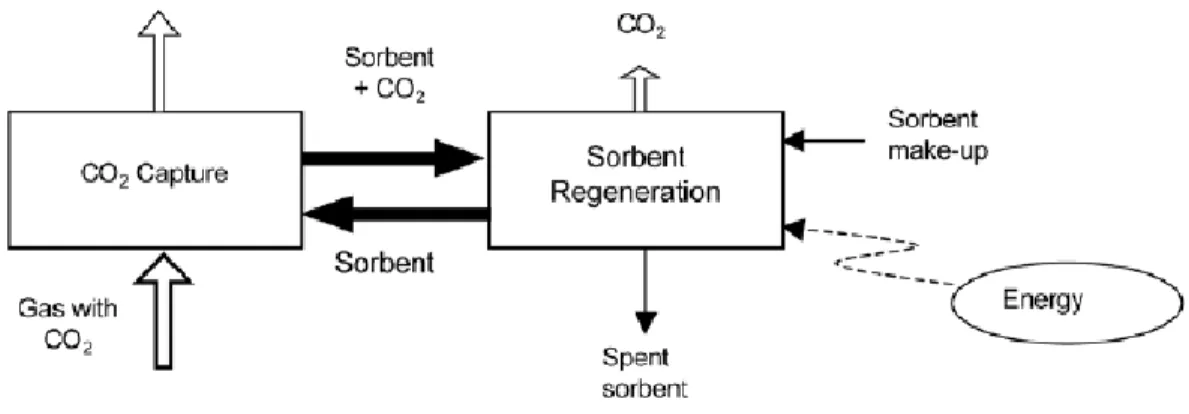

Gambar 2.4 Pemisahan dengan Proses Absorpsi/Adsorpsi 13

Gambar 2.5 Jenis-Jenis Adsorben CO2 14

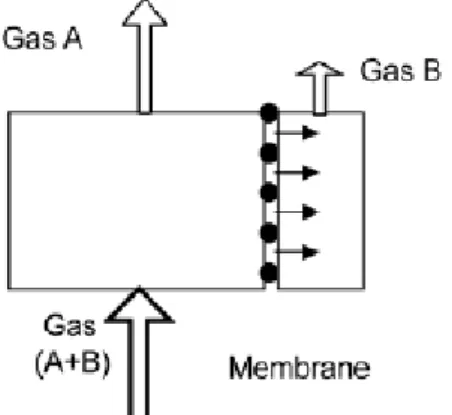

Gambar 2.6 Pemisahan dengan Membran 15

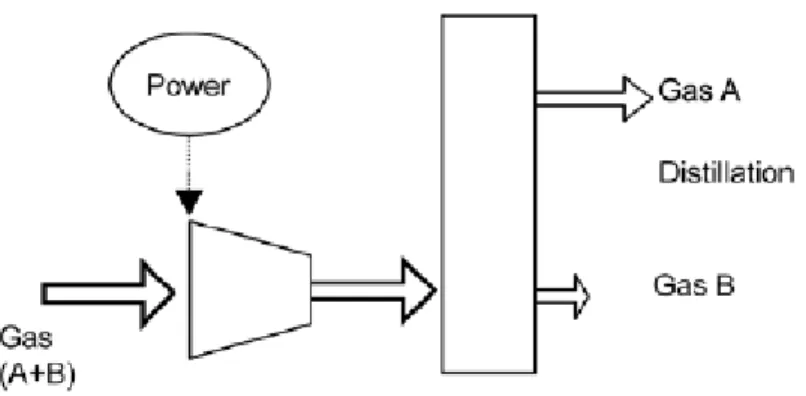

Gambar 2.7 Pemisahan dengan Cryogenic 16

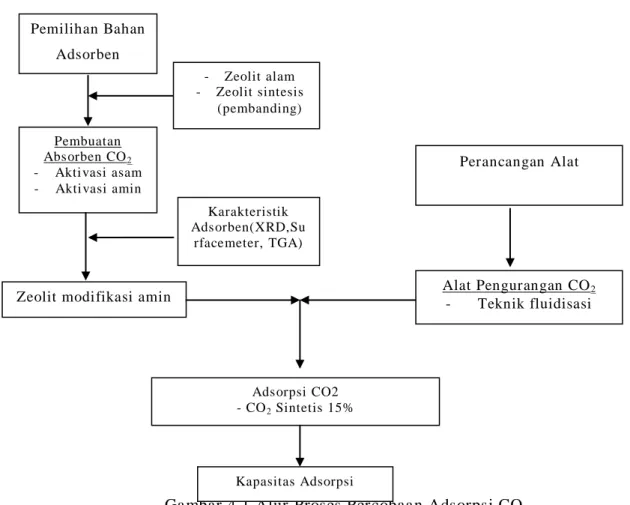

Gambar 4.1 Alur Proses Percobaan Adsorpsi CO2 23

Gambar 4.2 Foto Alat Uji Adsorpsi 25

Gambar 4.3 Skema Rangkaian Alat Uji Adsorpsi Vakum 25

Gambar 4.2 Skema Alat Fluidisasi Pengurang CO2 28

Gambar 5.1

Grafik Analisis XRD Zeolit Aktivasi MEA

32Gambar 5.2 Grafik Luas Permukaan dari Adsorben Zeolit 33

Gambar 5.3 Hasil Analisis TGA Zeolit 34

Gambar 5.4 Difraktogram XRD Zeolit Sintetik 35

Gambar 5.5 Kapasitas Adsorpsi CO2 pada Zeolit Alam 36

Gambar 5.6 Kapasitas Adsorpsi CO2 pada Zeolit Sintesik (Molecular Sieve 13X)

1

1.

PENDAHULUAN

1.1. Latar Belakang

Pada kenyataannya, hingga saat ini bahkan sampai abad mendatang, bahan bakar fosil masih merupakan salah satu sumber energi di dunia, termasuk di Indonesia. Hal ini terlihat dari komposisi bauran energi hingga tahun 2030 (Gambar 1.1) yang masih menggunakan batubara dan BBM. Adanya pemakaian batubara sebagai bahan bakar maka akan memberikan dampak pada lingkungan terutama kualitas udara di sekitarnya. Hal ini dikarenakan batubara termasuk bahan bakar fosil yang mengandung hidrokarbon. Hidrokarbon ini jika dibakar sempurna akan menghasilkan gas CO2 yang

merupakan salah satu gas rumah kaca.

Sumber : International Energy Outlook 2009

Gambar 1.1 Penggunaan Energi Dunia Berdasarkan Jenis Bahan Bakar

Berkaitan dengan komitmen presiden RI pada pertemuan G20 Pittsburg dan Conference of The Parties (COP) 15 di Copenhagen bulan Desember 2009, yang menyatakan kesanggupan Indonesia untuk dapat menurunkan emisi CO2 dengan upaya sendiri sebesar 26% di tahun 2020 dan sebesar 41% jika

dibantu dukungan internasional. Mendukung skenario penurunan emisi ini perlu dilakukan langkah-langkah rasional dalam rangka mitigasi terhadap perubahan iklim, yaitu tindakan yang diperlukan untuk mengurangi emisi gas rumah kaca dan memperbesar potensi penyerapan karbon dalam pencegahan pemanasan global. Sedangkan adaptasi merupakan tindakan yang diperlukan untuk

Yang lampau Proyeksi

BBM (termasuk Bio-BBM)

Batubara

Gas alam

Energi terbarukan (selain Bio-BBM)

2 mengurangi efek pemanasan global, yang sangat erat kaitannya dengan perilaku manusia itu sendiri sebagai pengguna energi.

Inisiatif sektor energi untuk mitigasi perubahan iklim adalah berupa :

Pola 1: Menggunakan teknologi bersih (Clean Technology) pada pemanfaatan energi fosil, seperti penggunaan batubara tergaskan atau batubara tercairkan sebagai bahan bakar, pemasangan bio-FGD (Fluidized Gas Desulphurisation).

Pola 2: Menggunakan energi terbarukan (Renewable Energy), seperti panas bumi, bioenergi, hidro, surya, angin, samuderapada pembangkit listrik baru

Pola 3: Secara bertahap mem-phase out (menghapus setahap demi setahap) pembangkit listrik berbahan bakar fosil

Pola 4: Menggunakan efisiensi energi (efficient technology) pada penyediaan dan pemanfaatan energy, seperti penggunaan cyclone burner dan pemanfaatan panas gas buang.

Pola 5: Mengalihkan penggunaan bahan bakar fosil ke bahan bakar yang lebih bersih dan/atau terbarukan (fuel switching), sepertibatubara bersih (Upgrade Brown Coal dan Coal Drying & Briquetting), Coal Bed Methane (CBM), Compressed Natural Gas (CNG) dan City gas

(gas kota).

Pola 6: Menggunakan teknologi penangkapan dan penyimpanan karbon (CCS)

Dari hasil studi dan pemodelan oleh IGES Jepang (2008), penurunan paling besar akan dapat dipenuhi dari CCS serta perubahan penggunaan jenis energi (fuel switching), sedangkan setengah sisanya akan dapat dipenuhi dari efisiensi peralatan serta dari sisi pengguna energi (supply side).

Tahapan pengembangan CCS secara singkat adalah: a) inventarisasi teknologi dan pra-kondisi setempat; b) validasi teknologi yang akan digunakan; c) penurunan biaya pembangkitan energi listrik; dan d) diterima secara terbuka oleh stakeholders. Untuk mengembangkan CCS, sebagaimana halnya dengan pengembangan suatu industri, CCS juga harus dikembangkan melalui tahap proyek percontohan (demonstration project). Berdasarkan studi di Eropa, diperlukan antara 10-12 proyek percontohan sebelum dapat menuju pada tahap komersial. Pada start awal operasi komersial, harga listrik tentunya akan lebih mahal, namun dengan mekanisme pasar perdagangan karbon, pada operasi jangka panjang, hal ini akan membuat harga listrik dapat ditekan (Drosin, 2009).

Pada umumnya, proyek percontohan penangkapan karbon dilakukan melalui post-combustion, karena teknologi ini merupakan teknologi yang telah mapan pada proses penangkapan karbon.

Bagi Indonesia, pertanyaan paling mendasar adalah sejauh mana CCS dapat diterapkan dengan aman tanpa membebani masyarakat maupun lingkungan. Studi pemodelan ini merupakan langkah awal untuk menjawab pertanyaan mendasar tersebut.

3 Beberapa penelitian tentang penangkapan CO2 telah dilakukan antara lain Adsorbent Materials for Carbon Dioxide Capture from Large Anthropogenic Point Sources, Capture of CO2 from Combustion

Gases in a Fluidized Bed of CaO, Carbon Dioxide Capture from Flue Gas Using Dry Regenerable Sorbents, dan lain-lain.

Sebelumnya, Puslitbang Tekmira telah melakukan penelitian pendahuluan yang dilaksanakan dengan dana DIPA tahun 2009. Hasil kegiatan litbang tersebut salah satunya adalah hasil karakterisasi berupa analisis komposisi mineral dengan XRD dan tes luas permukaan dengan surface test meter terhadap adsorben zeolit alam yang dimodifikasi dengan asam dan larutan alkohol amin. Zeolit optimum diperoleh dari hasil aktivasi asam HCl 2 M dan aktivasi MEA-metanol 50% selama 15 menit dengan komposisi mineral Trydimite, Mordenite, dan Clinoptilolit serta nilai BET sebesar 19,38 m2/gr. Adapun kegiatan penelitian 2010 difokuskan pada uji coba penyerapan CO2 skala lab dengan adsorben

zeolit tersebut dan CO2 sintetis. Kemudian dilanjutkan dengan karakterisasi untuk parameter lainnya

berupa analisis TGA (Thermo Gravimetric Analisys).

1.2. Ruang Lingkup Kegiatan

Kegiatan tahun 2010 ini masih tahapan uji coba skala laboratorium sehingga belum ada kaitan ke PLTU sehingga hanya mencakup sebagai berikut :

- Adsorpsi CO2 yang meliputi : Pembuatan adsorben dari zeolit alam yang dimodifikasi amin

berikut karakterisasi adsorben, pembuatan model dengan teknik fluidisasi dan uji coba adsorpsi CO2

- Pengukuran CO2 dari gas buang industri tekstil berbahan bakar batubara

1.3. Tujuan dan Maksud

Tujuan kegiatan penelitian adalah untuk mendukung program aksi nasional perubahan iklim, untuk menuju penurunan emisi 26% pada tahun 2020 dengan penggunaan teknologi penangkapan CO2

pada PLTU berbahan bakar batubara.

Adapun maksud dilakukannya kegiatan ini adalah untuk membuat material penyerap CO2 dan

membuat prototipe penangkap emisi CO2 pada industri berbahan bakar batubara (diharapkan dapat

diterapkan pada PLTU) dengan teknologi penangkapan post-combustion.

1.4. Sasaran Kegiatan Sasaran kegiatan adalah :

1) Diketahuinya suatu adsorben yang mudah dibuat dan murah dalam mengurangi CO2.

4

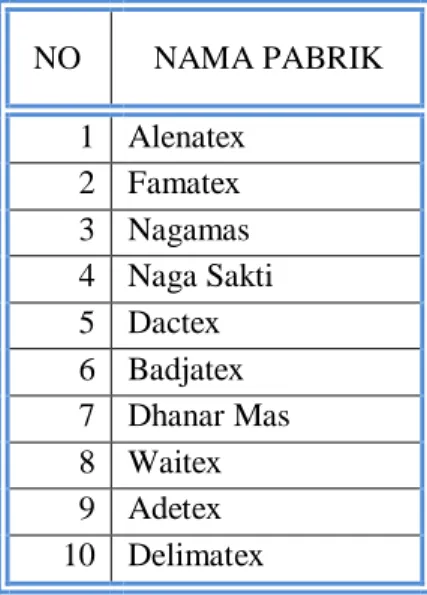

1.5. Lokasi Kegiatan

Lokasi kegiatan pembuatan adsorben dan model alat pengurang CO2 banyak dilakukan di

Puslitbang Teknologi Mineral dan Batubara terutama di Laboratorium Lingkungan Pertambangan. Percobaan adsorpsi skala laboratorium dilakukan di Laboratorium Teknik Reaksi Kimia ITB. Adapun pengukuran CO2 dari gas buang dilakukan di industri tekstil berbahan bakar batubara sekitar

Kab. Bandung. Nama dan peta lokasi perusahaan disajikan pada Tabel 1.1 dan Gambar 1.2.

Tabel 1.1 Daftar Lokasi Kegiatan di Industri Tekstil

NO NAMA PABRIK 1 Alenatex 2 Famatex 3 Nagamas 4 Naga Sakti 5 Dactex 6 Badjatex 7 Dhanar Mas 8 Waitex 9 Adetex 10 Delimatex

6 Gambar 1.1 Peta Lokasi Kegiatan di Industri Tekstil Kabupaten Bandung

7

2. TINJAUAN PUSTAKA

Atmosfir bumi terutama terdiri dari oksigen dan nitrogen dengan sejumlah kecil gas lainnya baik yang terbentuk secara alami maupun buatan manusia. Namun, yang memerankan bagian penting dalam efek rumah kaca bukan oksigen atau nitrogen. Efek rumah kaca disebabkan kehadiran uap air, karbon dioksida dan gas-gas lain yang diemisikan dalam jumlah kecil yang mengabsorbsi radiasi energi alami yang meninggalkan bumi dan pindah di antaranya. Perubahan jumlah gas dapat mengubah keseimbangan transfer energi. Tetapi yang menjadi isu efek rumah kaca saat ini adalah meningkatnya konsentrasi CO2.

Karbon dioksida terjadi secara alami di atmosfir, tetapi aktivitas manusia seperti berikut ini, melepaskan karbon dioksida dan terakumulasi sejak puluhan tahun yang lalu :

- Pembakaran bahan bakar fosil, seperti minyak, batubara dan gas untuk produksi energi dan transportasi

- Penebangan hutan - Pembakaran biomassa

- Industri seperti produksi semen

Salah satu teknologi yang dikembangkan untuk mengurangi emisi CO2 pada pembangkit listrik adalah

teknologi Penangkapan dan Penyimpanan Karbon (Carbon Capture and Storage/CCS). CCS saat ini dipandang sebagai pilihan utama karena potensi yang secara signifikan dapat mengurangi emisi karbon hingga 90%. Oleh International Energy Agency (IEA) disarankan bahwa dengan digunakannya CCS ini maka 28% dari pengurangan CO2 secara global dapat dipenuhi untuk mencapai

kondisi kadar CO2 sebesar 550 part per million (ppm) pada tahun 2050 (Defra, 2008). Teknologi

Penangkapan dan Penyimpanan Karbon inilah yang disebut sebagai salah satu kunci untuk menghindari bencana global akibat perubahan iklim (Wicks, 2008).

Teknologi Penangkapan dan Penyimpanan Karbon adalah teknologi yang terdiri dari tiga tahap untuk mengurangi emisi CO2 dari PLTU berbahan bakar batubara yang mengeluarkan emisi CO2 dalam

jumlah yang besar. Tahapan ini adalah:

a) Penangkapan CO2, dari sumber emisi yang besar seperti PLTU;

b) Transportasi CO2 menuju pada lokasi penyimpanan yang sesuai;

c) Injeksi CO2 di bawah permukaan atau di tempat lain (seperti laut dalam) untuk memperoleh

tempat penyimpanan yang aman.

Sekitar setengah dari emisi CO2 terbentuk dari aktivitas manusia, seperti industri pembangkit listrik,

8 Teknologi CCS akan menangkap emisi CO2 ini sehingga secara teoritis akan dapat menangkap hampir

semua emisi CO2.

Emisi gas dari PLTU berbahan bakar batubara tidak hanya terdiri dari CO2. Karenanya, CO2 ini harus

dipisahkan dari komponen gas lainnya. Setelah dipisahkan, CO2 ditransportasikan melalui pipa

maupun alat transportasi lainnya menuju tempat penyimpanan yang aman di bawah permukaan atau di laut dalam. Tempat penyimpanan ini, dalam banyak kasus berada di tempat yang jauh dari sumber emisi CO2, sehingga diperlukan cara transportasi yang tepat, aman, serta tentu saja murah. Penelitian

geologi diperlukan untuk menemukan tempat penyimpanan yang aman di batuan di bawah permukaan ataupun di laut dalam, untuk menyimpan CO2 yang jumlahnya dalam juta ton.

2.1 Teknik Penangkapan Karbon

Untuk menangkap CO2, saat ini telah dikembangkan beberapa teknik. Secara umum, teknik yang

telah diketahui adalah:

a) penangkapan pasca-pembakaran/post combustion capture, b) penangkapan pra-pembakaran/pre-combustion capture, dan c) oxyfuel.

Teknik pasca-pembakaran dapat langsung ditambahkan pada PLTU yang sudah ada untuk menangkap CO2 dari gas emisi. Namun untuk PLTU yang akan dibangun, proses penangkapan CO2 sebaiknya

dilakukan secara terintegrasi dengan proses pembangkitan listrik.

Teknik penangkapan CO2 umumnya terdiri dari tiga proses. Teknik yang pertama dan saat ini sudah merupakan teknologi yang matang (IPCC, 2009) adalah teknik penangkapan pasca-pembakaran. CO2

ditangkap dan dipisahkan dengan gas-gas lainnya dari gas emisi dari proses pembakaran (sehingga dinamakan teknik pasca-pembakaran) batubara di PLTU.

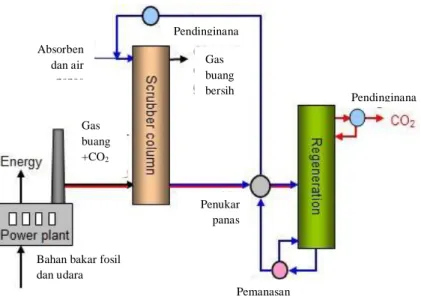

Proses penangkapan CO2 ini dilakukan pada tahap akhir pengeluaran flue gas. Hal ini memerlukan

bahan absorben kimia dikombinasikan dengan proses mekanikal. Absorben yang sering digunakan adalah amin atau karbonat yang akan mengikat CO2. Sekitar 80-90% akan dapat diikat dengan

absorben pada proses pasca-pembakaran ini.

Pada saat flue gas diemisikan melalui cerobong pada PLTU, komposisi gas bervariasi. Umumnya terdiri dari CO2 hingga 10%, dan sisanya berupa gas nitrogen dan uap air, kadang-kadang

mengandung sulfur. Untuk memisahkan CO2 dari gas lainnya, proses yang umum digunakan adalah

9 mana flue gas akan dicampur dengan absorben yang dilarutkan dalam air. Setelah proses absorpsi, absorben dan CO2 dipisahkan di kolom regenerasi. Hasil akhirnya adalah CO2 murni dan absorben

kemudian didaur ulang menjadi kolom scrubber.

Gambar berikut menunjukkan skema proses penangkapan CO2 pasca-pembakaran pada PLTU

berbahan bakar batubara (Bellona, 2009).

Gambar 2.1 Skema Penangkapan CO2 Teknik Pasca-pembakaran

Saat ini, PLTU komersial yang pertama kali menerapkan teknologi penangkapan pasca-pembakaran – walaupun masih dalam tahap percontohan -- adalah PLTU Longannet di Inggris. PLTU ini berkapasitas 4x600 MW dibangun pada tahun 1969, dan merupakan pembangkit kedua terbesar di Inggris. Unit penangkapan CO2 akan menangkap 1000 m

3

CO2 per jam, dan masih merupakan proyek

demonstrasi. Unit komersial penuh diharapkan akan beroperasi pada tahun 2014 (BBC, 2009).

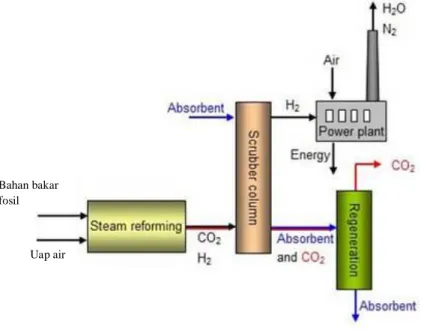

Teknologi berikutnya adalah penangkapan CO2 sebelum proses pembakaran batubara. Ini disebut

sebagai teknik penangkapan pra-pembakaran. Pada teknik ini, pada batubara akan dilakukan proses khusus yang akan mengubah batubara menjadi hidrogen dan CO2 yang nantinya akan dipisahkan.

Hidrogen akan digunakan sebagai bahan bakar pada PLTU dan CO2 yang ditangkap akan

ditransportasikan ke tempat penyimpanan.

Teknik penangkapan pra-pembakaran ini hanya dapat diterapkan di PLTU yang akan dibangun karena proses penangkapan CO2 memerlukan proses yang terintegrasi pada pembakaran bahan bakar di

PLTU tersebut. Hidrogen yang dihasilkan dari proses integrasi ini pada tahap akhir sebagai bahan Bahan bakar fosil

dan udara Penukar panas Absorben dan air panas Gas buang bersih Gas buang +CO2 Pemanasan Pendinginana n Pendinginana n

10 bakar PLTU tidak akan mengeluarkan emisi CO2. Gambar berikut menunjukkan skema penangkapan

dengan teknik pra-pembakaran (Bellona, 2009).

Gambar 2.2. Skema Penangkapan CO2 dengan Teknik Pra-pembakaran.

Jika bahan bakar yang digunakan pada PLTU adalah batubara atau gas, maka bahan bakar dan uap air akan dikonversi menjadi gas sintesis (syngas). Syngas merupakan gas industri yang umum digunakan, dan mengandung karbon monoksida (CO) serta gas hidrogen. Selanjutnya CO akan bereaksi dengan uap air membentuk CO2.

Pada teknik pra-pembakaran ini, penangkapan karbon dapat dilakuka hingga 90%. Namun dengan proses yang harus terintegrasi, teknik ini hanya dapat diterapkan pada PLTU yang akan dibangun. Dengan teknologi yang ada pada saat ini, biaya investasi untuk PLTU berbahan bakar gas dengan teknik penangkapan CO2 pra-pembakaran akan menjadi jauh lebih mahal dibandingkan dengan PLTU

menggunakan teknik penangkapan pasca-pembakaran. Namun demikian, penangkapan pra-pembakaran ini pada masa mendatang diprediksi akan makin murah dengan makin turunnya biaya investasi dan biaya operasi (Bellona, 2009).

Pilihan ketiga adalah membakar batubara (atau gas/BBM) dengan oksigen murni dan bukan dengan udara biasa. Teknik ini disebut sebagai oxyfuel. Dengan teknik ini, penangkapan CO2 menjadi sangat

sederhana, karena hampir semua emisi gas sudah berupa CO2. Kesulitan utamanya adalah teknik yang

efisien untuk memisahkan oksigen murni dari udara.

Berikut adalah skema teknik oxyfuel (Bellona, 2009): Bahan bakar

fosil

11 Gambar 2.3. Penangkapan CO2 dengan Teknik Pembakaran Oxyfuel

Pada PLTU konvensional, pembakaran dilakukan menggunakan udara biasa yang juga mengandung nitrogen. Pada oxyfuel, sebagai ganti udara digunakan oksigen murni. Keuntungannya adalah pada emisi akhir yang terbentuk berupa emisi gas yang terdiri dari uap air dan CO2 saja. Kedua komponen

gas ini mudah untuk dipisahkan menggunakan teknik kondensasi, sehingga uap air akan menjadi air dan yang tersisa adalah gas CO2. Hampir 100% CO2 dapat ditangkap menggunakan teknik ini.

Teknologi saat ini yang tersedia untuk memperoleh oksigen murni dari udara adalah melalui proses pemisahan cryogenic. Udara didinginkan hingga mencapai suhu di bawah titik bekunya untuk memisahkan oksigen cair, nitrogen, dan gas argon. Namun demikian, proses ini membutuhkan energi yang banyak sehingga juga merupakan teknik yang mahal. Penelitian masih dikembangkan dengan teknologi membran untuk memisahkan oksigen dari udara secara lebih efisien (Bellona, 2009).

2.2 Metode Pemisahan dalam Penangkapan CO2

Gambar 2.4, Gambar 2.6 dan Gambar 2.7 menunjukkan skema masing-masing metode pemisahan. Terdapat beberapa metode pemisahan yang tersedia dalam teknologi penangkapan karbon, yaitu :

a) Absorpsi (Solvent Absorption/Solvent Scrubbing) Terdiri dari :

- Pelarut fisika seperti Selexol

Bahan bakar fosil

12 Berdasarkan hokum Henry yang mana temperature dan tekanan tergantung dengan absorpsi yang terjadi pada kondisi temperature rendah dan tekanan tinggi.

Berlaku untuk konsentrasi CO2 tinggi (tekanan parsial CO2 > 525 KPa)

- Pelarut kimia, missal Mono-ethanolamine (MEA) Tergantung pada reaksi netralisasi asam basa

Sesuai untuk tekanan parsial CO2 rendah sampai sedang (3,5 sampai 21,0 KPa)

Sumber : IPCC,2006

Gambar 2.4 Pemisahan dengan Proses Absorpsi/Adsorpsi

b) Absorpsi Fisika (Adsorpsi)

- Di mana absorben padat (seperti karbon aktif, zeolit) dilewatkan melalui aliran gas, dan CO2 tertahan pada permukaan partikel oleh (non-kimia) kekuatan permukaan. Setelah

dikumpulkan, partikel-partikel dipanaskan, melepaskan (desorbing) CO2.

- Dalam adsorpsi tekanan swing (PSA), aliran gas campuran melalui unggun diam (packed bed) adsorben pada tekanan tinggi sampai adsorpsi dari gas yang diinginkan mendekati kondisi kesetimbangan pada bagian keluaran unggun diam. Unggun ini kemudian diregenerasi dengan menghentikan campuran umpan dan mengurangi tekanan.

- Dalam adsorpsi ayunan suhu (TSA), adsorben dibuat ulang dengan menaikkan suhunya. - Adsorpsi belum dianggap menarik untuk pemisahan skala besar CO2 dari gas buang

karena kapasitas dan selektivitas CO2 dari adsorben yang tersedia rendah. Namun,

13 Sumber: Subho, 2009

Gambar 2.5 Jenis-Jenis Adsorben CO2

- Electronic swing adsorption (ESA)

Sistem ESA menggunakan serat karbon novel-ikatan karbon aktif sebagai bahan adsorpsi (Burchell dkk, 1997, Judkins et al, 2001.). Bahan ini disebut serat karbon molekul sieve komposit (Carbon Fiber Composite Molecular Sieve). Kondisi Aktivasi untuk CFCMS dapat divariasikan untuk menambah atau mengurangi ukuran pori, volume pori dan luas permukaan untuk meningkatkan efektivitas dari serat karbon sebagai adsorben CO2. Bahan

monolitik bersifat kaku dan kuat, tahan terhadap erosi dan debu, dan karena struktur rangka karbonnya terus menerus, dapat menghantarkan listrik. Gas teradsorpsi dengan cepat dan efisien lepas dengan berlalunya arus listrik sehingga memungkinkan sebuah energi yang rendah, sistem ayunan listrik.

- Jenis-jenis adsorben yang telah diteliti disajikan pada Gambar 2.5.

c) Sistem Membran

- Struktur pori atau semi-pori, melalui beberapa spesies kimia menyerap lebih mudah daripada yang lain.

14 - Pemisahan Gas Membran :

perbedaan interaksi fisik atau kimia antara gas dan bahan membran, menyebabkan salah satu komponen untuk melewati membran lebih cepat dari yang lain (pori anorganik: membran paladium, membran polimer dan zeolit)

- Beberapa tahapan dan / atau daur ulang dari salah satu aliran diperlukan yang mengarah kepada peningkatan kompleksitas, konsumsi energi dan biaya.

Sumber : IPCC,2006

Gambar 2.6 Pemisahan dengan Membran

d) Fraksinasi Cryogenic

- Yang melibatkan kompresi aliran gas, dan pendinginan ke suhu yang cukup rendah untuk memungkinkan pemisahan dengan distilasi. CO2 cair yang

dihasilkan kemudian dapat dilepas untuk pembuangan. - Digunakan untuk konsentrasi CO2 tinggi (biasanya> 90%).

- Energi tinggi diperlukan untuk pendinginan

- Beberapa komponen seperti air harus dilepas sebelum aliran gas didinginkan, untuk menghindari penyumbatan

- Berlaku untuk gas tekanan tinggi, seperti pada proses penangkapan pra-pembakaran atau oxygen-fired combustion.

15 Sumber : IPCC,2006

Gambar 2.7 Pemisahan dengan Cryogenic

2.3 Teori Adsorpsi

Adsorpsi adalah sebuah proses penyerapan dan akumulasi fluida gas atau cairan pada permukaaan padatan atau cairan (adsorben) membentuk sebuah lapisan film molekul (adsorbat). Desorpsi merupakan proses kebalikan dari adsorpsi, yaitu proses pelepasan adsorbat ke fasa curah. Proses desorpsi ini biasanya merupakan proses regenerasi adsorben.

Berdasarkan sebab terjadinya, adsorpsi dapat dibedakan menjadi adsorpsi fisika dan adsorpsi kimia. Energi permukaan pada adsorben akan mempengaruhi molekul-molekul yang ada dalam fasa curah. Perbedaan interaksi antara molekul-molekul yang ada dalam fasa curah terhadap permukaan adsoben yang disebabkan oleh energi permukaan, akan menyebabkan satu atau sebagian molekul akan terikat pada permukaan adsorben. Dengan terikatnya satu atau sebagian molekul ini ke permukaan adsorben, maka akan terjadi pemisahan terhadap molekul-molekul yang tidak berikatan pada permukaan adsorben. Bila ikatan ini berupa gaya van der Waals yang lemah, maka proses ini dikatakan adsorpsi fisika. Sedangkan bila ikatan ini berupa ikatan kovalen yang kuat, maka proses ini dikatakan adsorpsi kimia.

Polaritas molekul dalam fasa curah dapat mempengaruhi kinerja adsorpsi dalam proses pemisahan. Pada campuran molekul polar dan non polar, molekul polar akan teradsorpsi lebih kuat daripada molekul non polar. Hal inilah yang menjadi dasar pemisahan. Sebagai contoh, pemisahan air dari udara dan pemisahan hidrogen sulfida dari gas alam.

16 Tekanan operasi proses adsorpsi juga dapat meningkatkan kinerja adsorpsi. Hal ini berdasarkan fakta bahwa pada tekanan tinggi, molekul-molekul akan lebih mudah teradsorpsi dan terpisah dari molekul yang tidak dikehendaki.

Proses desorpsi biasanya dilakukan pada tekanan lebih rendah dari tekanan adsorpsi. Pada saat tekanan diturunkan, molekul-molekul yang teradsorpsi akan lepas atau terdesorpsi. Hal ini dilakukan untuk meregenerasi adsorben yang telah jenuh oleh molekul adsorbat.

Pengaruh tekanan operasi proses adsorpsi ini kemudian diaplikasikan pada teknologi pressure swing adsorption yang saat ini telah umum digunakan.

Ada beberapa faktor lainnya yang berpengaruh dalam proses adsorpsi. Adsorben yang digunakan dapat menentukan kemurnian produk yang diinginkan. Adsorben yang disintesis dengan bahan dan metoda yang tepat akan menghasilkan adsorben yang memiliki karakter yang baik dalam proses adsorpsi.

Kinerja adsorpsi dapat ditinjau dari kapasitas dan selektivitas adsorpsinya. Kapasitas adsorpsi didefinisikan sebagai sejumlah volum atau berat dari komponen teradsorpsi yang diinginkan per unit volum atau berat adsorben. Semakin tinggi kapasitas adsorpsi untuk komponen yang diinginkan maka proses adsorpsi yang dilakukan akan semakin meningkat dalam memisahkan sejumlah komponen tertentu dari campurannya. Dengan demikian, kuantitas adsorben yang digunakan akan semakin berkurang dalam proses adsorpsi sehingga menurunkan biaya proses pemisahan.

Uji Adsorpsi

Kapasitas adsorpsi zeolit terhadap karbon dioksida (CO2) dapat ditentukan melalui pengujian di

laboratorium. Pengujian kapasitas adsorpsi zeolit dilakukan dengan cara partaian (batch). Pada prinsipnya, kapasitas adsorpsi ditentukan berdasarkan perubahan tekanan akibat proses adsorpsi dalam reaktor partaian. Dengan menggunakan Hukum Boyle, perubahan tekanan ini dapat dikonversi menjadi volum gas uji yang teradsorpsi oleh zeolit, yang disebut juga sebagai kapasitas adsorpsi.

17

2.4 Zeolit

Zeolit adalah kristal aluminosilikat alami atau sintetik yang memiliki jaringan pori yang berulang dan melepaskan air pada temperatur tinggi. Zeolit bersifat polar di alam.

Terminologi zeolit pada awalnya diungkapkan pada tahun 1756 oleh mineralogis Swedia bernama Axel Fredrik Cronstedt yang telah mengamati bahwa pada pemanasan yang cepat, bahan stilbite akan menghasilkan sejumlah besar uap air yang telah diadsorpsi oleh bahan tersebut. Berdasarkan hal ini, Cronstedt menyebut bahan tersebut sebagai zeolit yang berasal dari bahasa Yunani, yaitu zeo yang berarti mendidih dan lithos yang berarti batu.

Zeolit alam terbentuk dari bebatuan vulkanik dan lapisan abu yang bereaksi dengan alkalin. Zeolit juga mengkristal dalam lingkungan endapan selama beberapa periode pada rentang ribuan sampai jutaan tahun dalam cekungan laut dangkal. Zeolit yang terjadi secara alami jarang sekali murni dan seringkali terkontaminasi oleh mineral lainnya, logam-logam, kuarsa (silika dalam bentuk mineral yang bervariasi) atau zeolit lainnya dengan persentase yang berbeda-beda. Oleh karena itu, zeolit alam jarang digunakan dalam aplikasi komersial dimana keseragaman dan kemurnian sangat dibutuhkan.

Zeolit sintetik memiliki beberapa keuntungan bila dibandingkan dengan zeolit alam. Zeolit sintetik dapat dibuat seragam dan murni. Membuat struktur zeolit yang diinginkan yang tidak didapat di alam merupakan hal yang mungkin, seperti zeolit A. Karena bahan baku utama yang digunakan untuk membuat zeolit adalah silika dan alumina yang merupakan salah satu komponen mineral yang paling berlimpah di bumi, potensi untuk menyediakan zeolit hampir tak terbatas. Lagipula, proses pembuatan zeolit sintetik membutuhkan waktu yang sangat singkat dibandingkan dengan terbentuknya zeolit alam yang membutuhkan waktu 50 - 50.000 tahun. Namun, zeolit sintetik memiliki kekurangan juga, yaitu: ketidakmampuan untuk membuat kristal dengan dimensi yang sama dengan zeolit alam.

19

3. PROGRAM KEGIATAN

Pelaksanaan kegiatan pemodelan penangkapan CO2 pasca-pembakaran pada PLTU

berbahan bakar batubara, meliputi

1) Adsorpsi CO2 dengan zeolit alam dan zeolit sintesis yang dimodifikasi amin serta

perangkaian alat pengurang CO2

2) Pengukuran CO2 dari gas buang di industri tekstilyang berbahan bakar batubara

3.1 Adsorpsi dengan Zeolit yang Dimodifikasi Amin

Tahap persiapan untuk kegiatan ini berupa pembuatan adsorben dan merangkai alat pengurang CO2 dengan prinsip fluidisasi sesuai beberapa literatur (Carlos, 2004; David,

2005) serta pengujian laboratorium.

Alat-alat untuk pembuatan adsorben terdiri dari : Peralatan gelas laboratorium

Alat penggerus Ayakan

Shaker

Pemanas Oven

Alat-alat untuk uji adsorpsi skala lab, antara lain : Rangkaian pipa gelas kapiler

Manometer U berisi raksa Pemanas

Pompa vakum

Adapun peralatan yang dipakai melengkapi rangkaian pengurang CO2, berupa :

Alat pemanas Sensor suhu Sensor CO2 0-20%

Kolom unggun

Pengatur kecepatan udara

Blower

20 Zeolit alam di pasaran

Zeolit sintetis (Molecular sieve 13X) Larutan HCl pa

Larutan monoetanolamin (MEA) dari Merck Larutan Metanol dari Merck

Kertas saring teknis

Gas sintetis CO2 15% N2balance

Pengujian laboratorium (karakterisasi) terhadap adsorben meliputi analisis luas permukaan, X-RD, dan TGA pada zeolit.

3.2. Pengukuran CO2 dari Gas Buang di Industri Tekstil yang Berbahan Bakar

Batubara

Kegiatan ini dilakukan terutama untuk mengetahui besarnya konsentrasi CO2 dari

hasil pembakaran batubara. Namun, parameter lainnya pun diukur (gas polutan Sox, NOx, O2 dan kecepatan gas buang). Hal ini dilakukan untuk data persiapan aplikasi skala

bangku.

Peralatan yang digunakan pada kegiatan pengukuran gas buang di beberapa perusahaan tekstil adalah sebagai berikut:

Manometer berikut pitot tube

Thermocouple

Vacuum pump

GPS (Global Positioning System) Tube detector gas

21

4. METODOLOGI

Metode penelitian yang digunakan dalam kegiatan pemodelan penangkapan CO2

pasca-pembakaran pada PLTU berbahan bakar batubara, terdiri dari:

4.1 Adsorpsi dengan Zeolit yang Dimodifikasi Amin Alur proses dicantumkan pada Gambar 4.1

Gambar 4.1 Alur Proses Percobaan Adsorpsi CO2

Tahapan pembuatan zeolit modifikasi :

Adsorben pertama yang dipilih adalah zeolit dengan alasan keberadaannya yang mudah didapat, harga yang terjangkau, dan telah ada eksperimen yang telah dilakukan sebelumnya terhadap zeolit sintetis 13X (Ravikrishna Chatti dkk, 2009). Tahapan kegiatan yang dilakukan adalah :

- Pengecilan ukuran zeolit.

Zeolit dipreparasi sampai diperoleh ukuran partikel sekitar 1,5 mm. - Aktivasi zeolit alam dengan asam.

Asam yang dipergunakan adalah larutan asam klorida (HCl) 2 M. Pemilihan Bahan Adsorben Pembuatan Absorben CO2 - Aktivasi asam - Aktivasi amin

Zeolit modifikasi amin

Perancangan Alat Alat Pengurangan CO2 - Teknik fluidisasi Adsorpsi CO2 - CO2 Sintetis 15% Kapasitas Adsorpsi - Zeolit alam - Zeolit sintesis (pembanding) Karakteristik Adsorben(XRD,Su rfacemeter, TGA)

22 Zeolit alam direndam dan sesekali diaduk sambil dipanaskan selama ± 1 jam, lalu disaring dan dikeringkan di udara terbuka . Kemudian dipanaskan pada suhu 200-300

o

C di oven sampai kering sekali.

- Aktivasi zeolit dengan larutan aminalkohol.

Zeolit yang telah diaktivasi asam selanjutnya diaktivasi de ngan amin yang diencerkan dengan pelarut alkohol. Larutan amin yang dipilih adalah Monoethanolamin atau dikenal dengan MEA. Larutan MEA ini dilarutkan dan diaduk dengan bantuan shaker

dalam methanol dengan konsentrasi 50 % selama 15 menit dan 4 jam. Perban dingan zeolit dan larutan amin alkohol adalah 1:2. Selama pengadukan, perbandingan zeolit dan larutan amin alkohol tetap dipertahankan. Kemudian, disaring lalu dikeringkan di udara terbuka.

Adapun metode analisis karakterisasi dan pengukuran, adalah : - analisis komposisi mineral dengan XRD

- analisis luas permukaan dengan surface meter

- analisis perubahan berat dengan Thermal Gravimetric Analysis/TGA

Uji Adsorpsi

Pengujian kinerja adsorpsi zeolit dilakukan dengan menggunakan alat uji adsorpsi partaian pada keadaan vakum. Pada percobaan ini, uji kinerja adsorpsi terhadap gas umpan CO2 dilakukan pada tekanan 67,5 ± 0,6 cmHg sesuai kemampuan alat yang ada. Uji kinerja adsorpsi dilakukan pada 4 jenis zeolit alam dan 2 jenis zeolit sintetik dengan perlakuan menggunakan MEA 50% dengan variasi waktu tertentu.

23 Gambar 4.2 Foto Alat Uji Adsorpsi

K-2 K-1 K-5 K-4 K-3 K-6 K-7 Pompa Vakum K-8 Reaktor Heater

Tabung Gas Umpan

Tabung Gliserin Manometer Pipa U VRa VRe VPi VMa Waterbath

24 Pada gambar 4.3 dapat dilihat skema rangkaian alat uji adsorpsi yang terdiri dari rangkaian pipa dan kran vakum, manometer pipa U, reaktor, rangkaian alat pemanas (heater da n

waterbath), tabung gas umpan karbon dioksida, tabung gliserin, dan pompa vakum.

Pada rangkaian alat di atas, terdapat rangkaian pipa dan kran vakum yang fungsinya sangat penting dalam mengatur arah aliran. Rangkaian alat pemanas digunakan untuk memanaskan reaktor saat proses aktivasi berlangsung. Gas uji yang terdapat pada tabung gas bertekanan dialirkan t erlebih dahulu ke arah tabung gliserin yang berfungsi sebagai indikator laju alir kualitatif sehingga tekanan yang mengalir pada rangkaian tidak terlalu besar, lebih mudah dalam pengendaliannya dan dapat dipastikan bahwa pasokan gas ke sistem adsorpsi cukup dengan tekanan parsial yang optimal. Manometer pipa U digunakan sebagai alat pengukur tekanan sistem adsorpsi. Reaktor gelas berukuran diameter 1,5 cm dan tinggi 15 cm digunakan sebagai kolom adsorber berunggun zeolit sebanyak 4 gram. Untuk membuat sistem dalam keadaan vakum, digunakan pompa vakum.

Sebelum pengujian kinerja adsorpsi zeolit dilakukan, terlebih dahulu dilakukan uji kebocoran alat, pengukuran dan penghitungan volum rangkaian alat, dan aktivasi zeolit. Uji kebocoran alat diperlukan untuk memastikan bahwa tidak ada udara yang masuk ke dalam sistem rangkaian vakum karena hal ini dapat mengganggu keakuratan pengukuran pada proses adsorpsi. Untuk itu perlu diperhatikan dengan seksama kran vakum da n sambungan-sambungan pada rangkaian. Pengukuran dan penghitungan volum rangkaian alat sangat penting untuk mendukung penghitungan kapasitas adsorpsi. Aktivasi zeolit dilakukan dengan cara memanaskan reaktor berisi unggun zeolit menggunakan rangkaian alat pemanas (heater dan waterbath) pada temperatur 40° C ± 2° C selama 2 jam dala m keadaan vakum.

Uji kinerja adsorpsi zeolit dilakukan pada temperatur 40° C ± 2° C dan tekanan 67,5 ± 0,6 cmHg. Gas uji dialirkan dari tabung gas bertekanan ke rangkaian alat uji adsorpsi sehingga menekan raksa dalam manometer pipa U. Laju alir kualitatifnya dikendalikan melalui tabung gliserin. Proses adsorpsi gas uji pada zeolit mulai terjadi setelah kran menuju reaktor dibuka sampai suatu saat adsorben jenuh. Proses adsorpsi ini menyebabkan tekana n pada raksa di manometer pipa U menjadi turun. Perubahan tekanan selama p roses adsorpsi diamati dan dicatat sehingga dapat dilakukan penghitungan kapasitas adsorpsi.

Kapasitas adsorpsi, yaitu volum gas uji yang teradsorpsi pada zeolit saat jenuh, dapat dihitung dari data tekanan yang diperoleh pada pengujian kinerja adsorpsi denga n

25 menggunakan Hukum Boyle. Secara umum, persamaan pada Hukum Boyle adalah sebagai berikut:

1 1 2 2

P × V = P × V

dimana,

P1: Tekanan sistem awal P2: Tekanan sistem akhir

V1: Volum sistem awal V2: Volum sistem akhir

Perhitungan:

Persamaan umum: Pa x Va = Pb x Vb Keterangan:

Pa: Tekanan akhir (cmHg) Pb: Tekanan awal (cmHg) Va: Volum akhir (cm3) Vb: Volum awal (cm3)

Proses adsorpsi dengan fluidisasi

Skema alat dapat dilihat pada Gambar 4.2. Alat terdiri tempat unggun (dense region), kolom fluidisasi (riser), dan siklon. Bagian unggun memiliki ketinggian 1 m dengan diameter 100 mm. Bagian tersebut dikelilingi pemanas listrik (total 18 KW), yang bisa menyuplai panas sampai suhu 900oC selama proses berlangsung. Udara melewati unggun melalui sebuah kotak angin (windbox) yang dilapisi plat distribusi. Di atas kira-kira 1 m dari plat distribusi dipasang tempat umpan unggun lubang masuk gas buang. Kolom fluidisasi memiliki diameter 100 mm, panjang 5 m, dan terdapat pelapis tahan panas setebal 75 mm. Pada bagian unggun dibuat 4 titik untuk mengukur suhu. Kapasitas unggun dapat menampung sampai 5 Kg adsorben. Tempat pengambilan contoh keluaran gas ditempatkan di atas kolom fluidisasi. Sensor CO2 ditempatkan di dua tempat, yaitu masukan dan

keluaran gas buang. Adsorben yang terkumpul di siklon turun dan bisa diambil atau dikembalikan ke unggun.

26 Sumber : Carlos, 2004

Gambar 4.4 Skema Alat Fluidisasi Pengurang CO2

4.2. Pengukuran CO2 dari Gas Buang di Industri Tekstil yang Berbahan Bakar

Batubara

Pengukuran parameter gas dari cerobong ini umumnya menggunakan metode digital dengan bantuan sensor masing-masing jenis gas dengan prinsip reaksi elektrokimia. Sebagian pengukuran menggunakan tube detector gas yang prinsip kerjany a merupakan proses absorpsi. Tiap gas berbeda absorber nya. Pengukuran gas kecepatan gas buang dalam cerobong dihitung dari perbedaan tekanan di tiap titik dalam cerobong.

36

6. PENUTUP

6.1 Kesimpulan

Hasil kegiatan menunjukkan beberapa hal sebagai berikut:

• Karakterisasi terhadap adsorben berupa analisis luas permukaan, XRD, dan TGA.

• Hasil analisis luas permukaan BET dari zeolit sintetik, zeolit alam, zeolit alam hasil pencucian dengan asam masing-masing adalah 433,43 m2/g, 93,9 m2/g, dan 159,9 m2/g. Nilai luas permukaan setelah penambahan MEA mengalami penurunan. Hal ini menunjukkan adanya senyawa amin yang memasuki pori-pori zeolit tersebut.

• Difraktogram XRD menunjukkan komposisi mineral dalam zeolit alam adalah kuarsa dan mordenit, sedangkan dalam zeolit sintetik adalah sodium kalsium aluminium silikat hidrat. Setelah penambahan MEA keduanya mengalami perubahan. Komposisi mineral zeolit alam menjadi trydimite, mordenite, dan clinoptilolite. Sedangkan zeolit sintetik menjadi bersifat amorf.

• Analisis TGA memberikan hasil bahwa temperatur optimum kehilangan berat dari zeolit, baik alam maupun sintetik, mengalami penurunan setelah diberi perlakuan MEA. Temperatur yang semula sekitar 207 – 218 oC menjadi sekitar 133 – 184 oC. Adapun persentase optimum kehilangan berat dari zeolit berlaku kebalikannya, mengalami kenaikan. Yang semula antara 13,8 – 38,3 % naik menjadi antara 45,0 – 54,1 %.

• Adsorben yang diuji daya adsorpsinya terdiri dari 2 zeolit sintetik dan 4 zeolit alam. Zeolit sintetik yaitu molecular sieve 13X (sintetik) dan molecular sieve 13X modifikasi amin (sintetik MEA 50% 15 menit). Adapun zeolit alam terdiri dari zeolit alam tanpa modifikasi (asli), zeolit alam modifikasi MEA 15 menit (asli MEA 50% 15 menit), zeolit alam modifikasi MEA 50% 4 jam (asli MEA 50% 4 jam), dan zeolit alam yang diaktivasi asam dan modifikasi MEA 50% 15 menit (MEA 50% 15 menit).

• Dari keenam adsorben yang diujikan kapasitas adsorpsi yang paling tinggi adalah sintetik MEA 50% 15 menit dengan nilai 201,85 mL CO2/g adsorben. Namun,

yang paling baik adalah zeolit sintetik tanpa modifikasi MEA (sintetik). Karena selain memiliki nilai kapasitas adsorpsi yang hampir sama (201,24 mL CO2/g

adsorben), juga memiliki waktu yang sangat singkat untuk mencapai jenuh (7 menit). Adapun di antara empat zeolit alam, yang paling besar kapasitas

37 adsorpsinya adalah zeolit alam yang diaktivasi asam dan modifikasi MEA 50% 15 menit (MEA 50% 15 menit).

• Dari uji adsorpsi ini jelas terlihat kaitannya dengan nilai luas permukaan, yaitu semakin tinggi nilai luas permukaan maka nilai kapasitas adsorpsi pun akan semakin tinggi.

• Perakitan alat pengurang CO2 teknik fluidisasi telah dilakukan namun belum siap untuk diuji coba karena masih memerlukan beberapa modifikasi tambahan dan gas buang yang akan diuji dengan volume yang banyak. Alat ini akan disempurnakan untuk uji coba pengurangan (adsorpsi) skala bangku.

• Hasil pengukuran CO2 dan O2 dari gas buang dari pembakaran batubara di 12

industri tekstil, yaitu 0,4 – 4,4 % dan 15,9 – 20,6 % untuk oksigen. Pengukuran ini perlu dievaluasi dengan mengecek ulang di titik yang benar-benar mewakili konsentrasi karena ada kecenderungan pemakaian blower atau lubang udara tambahan untuk mendorong gas buang ke udara luar. Akibat pemakaian blower ini maka konsentrasi gas buang sebenarnya telah terencerkan oleh udara dari blower.

6.2 Saran

Berdasarkan hasil evaluasi terhadap kegiatan yang telah dilakukan, dapat disarankan hal berikut ini :

- Sangat penting untuk mencari alternatif bahan material adsorben lainnya. Jika akan tetap memakai zeolit alam, maka harus dicari proses pengaktivan zeolit untuk memperluas permukaannya sampai mendekati zeolit sintesis.

Dapat juga dicoba untuk membuat zeolit sintetik sendiri atau material sintetik lainnya yang mirip dijual di pasaran. Karena dengan membuat sendiri biasanya akan jauh lebih murah dibandingkan membeli.

- Penelitian lanjutan difokuskan pada uji coba adsorpsi CO2 dari gas hasil

pembakaran batubara agar benar-benar dapat diketahui adsorben yang sesuai dan diperoleh metode penangkapan CO2 yang tepat, efektif dan efisien.

27

5. HASIL DAN PEMBAHASAN

Dari hasil pelaksanaan kegiatan di studio serta laboratorium Puslitbang Teknologi Mineral dan Batubara diperoleh beberapa hal yang meliputi:

1) Adsorpsi CO2 dengan Zeolit Alam yang Dimodifikasi Amin

2) Pengukuran CO2 dari Gas Buang di Industri Tekstilyang Berbahan Bakar Batubara

Adapun data lengkap hasil analisis dan perhitungan disajikan pada lampiran.

5.1

Adsorpsi CO

2dengan Zeolit Alam yang Dimodifikasi Amin

Berikut adalah uraian hasil percobaan adsorpsi CO

2dengan zeolit dan evaluasi datanya.

5.1.1 Karakterisasi Adsorben Zeolit

Pada kegiatan tahun 2009 telah dilakukan pembuatan adsorben dari zeolit yang dimodifikasi amin. Hasil karakterisasi tahapan persiapan pembuatan adsorben gas CO2, ditampilkan pada Gambar

5.1, Tabel 5.1, Tabel 5.2 dan Tabel 5.3.

Untuk mengetahui perubahan yang terjadi pada zeolit setelah diaktivasi asam telah dilakukan analisis XRD dan analisis luas permukaan (BET), serta ukuran pori.

Dari Hasil XRD tidak ada perbedaan yang signifikan antara zeolit asli (tanpa aktivasi asam) dan zeolit aktivasi asam. Komposisi mineral menunjukkan kuarsa dan mordenit.

Adapun hasil analisis dengan surface meter (Tabel 5.1), menunjukkan bahwa zeolit aktivasi asam mengalami perubahan dan kondisi optimum diperoleh pada zeolit aktivasi asam 2 M dengan nilai sebagai berikut:

- Luas permukaan, m2/gr : 159,5

- Ukuran pori, Å : 22,49

Meningkatnya luas permukaan partikel zeolit menunjukkan bahwa perlakuan awal dengan asam memberikan sifat zeolit yang lebih baik.

28 Tabel 5.1 Hasil Analisis Luas Permukaan dan Ukuran Pori Zeolit

Kode

Luas Permukaan/ Multi Poit BET

(m2/gr)

Ukuran Pori Rata-Rata/radius

(Å)

Zeolit tanpa aktivasi 93,90 29,74

Zeolit aktivasi asam 1M 140,5 25,12

Zeolit aktivasi asam 2M 159,5 22,49

Zeolit aktivasi asam 3M 140,5 25,00

Setelah zeolit diaktvasi asam dan ditemukan kondisi optimum pada zeolit aktivasi asam 2M, selanjutnya zeolit optimum tersebut diaktivasi dengan larutan aminalkohol, yaitu monoethanolamin dengan pelarut methanol pada konsentrasi 50 % berat. Pada aktivasi MEA dilakukan variasi pengadukan, yaitu selama 15 menit dan 240 menit (4 jam).

Karakterisasi yang dilakukan setelah aktivasi dengan MEA adalah analisis perubahan konsentrasi amin pada MEA, analisis XRD dan analisis luas permukaan.

Tabel 5.2 Analisis Kandungan Amin Pada MEA

Kode N-NH3

(ppm)

MEA 50 %, awal 0,20

MEA 50 %, sisa aktivasi <0,016

Dari Tabel 5.2 terlihat adanya penurunan konsentrasi amin dari larutan MEA 50% awal dan larutan 50% sisa hasil aktivasi. Penurunan konsentrasi amin (dihitung sebagai N-NH3) lebih dari 90 %. Hal

ini memperlihatkan bahwa ada amin yang terserap ke dalam pori-pori zeolit.

Hasil analisis XRD terhadap zeolit aktivasi asam 2 M (zeolit optimum) dilakukan untuk mengetahui apakah terdapat perbedaan struktur setelah mengalami aktivasi lanjutan dengan larutan MEA 50%. Gambar 5.1 memperlihatkan grafik hasil analisis dengan XRD antara zeolit aktivasi asam 2M dengan zeolit yang mengalami aktivasi lanjutan dengan larutan MEA.

Dari grafik tersebut terlihat ada sedikit perbedaan tinggi puncak dari bagian tengah sampai akhir antara zeolit aktivasi asam dengan zeolit aktivasi lanjutan dengan MEA. Adapun grafik antara zeolit yang diaktivasi larutan MEA 15 menit dan 240 menit tidak menunjukkan adanya perbedaan.

Hasil identifikasi grafik XRD menunjukkan bahwa telah terjadi perubahan komposisi mineral dalam zeolit hasil aktivasi MEA. Semula komposisinya Komposisinya menjadi Trydimite, Mordenite, dan Clinoptilolit.

29 Gambar 5.1 Grafik Analisis XRD Zeolit Aktivasi MEA

Adapun dari hasil analisis luas permukaan, semakin terlihat bahwa senyawa amin telah memenuhi pori-pori zeolit dengan menurunnya nilai luas permukaan. Semakin lama pengadukan, nilai luas permukaan pun semakin kecil yang berarti semakin banyak amin yang mengisi pori-pori zeolit.

Tabel 5.3 Luas Permukaan Zeolit Aktivasi MEA Variasi Waktu Pengadukan

Kode

Luas Permukaan/ Multi Poit BET

(m2/gr) Zeolit aktivasi asam 2M (zeolit optimum asam) 159,5 Zeolit optimum asam aktivasi MEA 15 menit 19,38 Zeolit optimum asam aktivasi MEA 240 menit 13,79

Zeolit asam 2 M

Zeolit asam 2 M

+ MEA 15 menit

Zeolit asam 2 M

+ MEA 240 menit

30 Hasil analisis luas permukaan terhadap zeolit optimum aktivasi MEA dicantumkan pada Tabel 5.3. Nilainya memperlihatkan adanya penurunan yang cukup tajam antara zeolit optimum asam dengan zeolit optimum asam aktivasi MEA, sedangkan nilai luas permukaan antara pengadukan MEA 15 menit dengan 240 menit tidak terlalu signifikan. Dengan demikian, waktu kontak dengan larutan MEA cukup dilakukan selama 15 menit .

Pada kegiatan tahun 2010, dilakukan karakterisasi terhadap zeolit sintetik berupa analisis luas permukaan (berdasarkan isotherm Brunauer-Emmet-Teller, BET) dan XRD. Zeolit sintetik ditambahkan dalam kegiatan percobaan sebagai adsorben pembanding. Zeolit sintetik yang dipilih adalah molecular sieve 13X.

Gambar 5.2 Grafik Luas Permukaan dari Adsorben Zeolit

Gambar 5.2 menunjukkan hasil keseluruhan analisis luas permukaan terhadap adsorben zeolit alam dan zeolit sintetik (molecular sieve) serta zeolit hasil perlakuan dengan alkohol amin.

Pada grafik terlihat luas permukaan zeolit sintetik (433,4 m2/g) sangat tinggi, lebih dari 2,5 kali lipat luas permukaan zeolit alam hasil aktivasi asam (159,5 m2/g). Hal ini memperlihatkan bahwa zeolit alam memang lebih kompleks komposisinya sehingga meskipun sudah diaktivasi asam guna memperluas permukaannya namun jika dibandingkan zeolit sintetik masih sulit menyamakannya. Dengan semakin luasnya permukaan pada zeolit sintetik, maka amin alkohol yang terserap mengisi pori-pori zeolit sintetik akan lebih banyak dan penurunan nilai luas permukaan menunjukkan bahwa terdapat senyawa amin yang masuk ke dalam pori-pori adsorben.

93.9 159.5 19.38 13.79 433.4 27.58 0 50 100 150 200 250 300 350 400 450 500

zeolit alam aktivasi asam 2M aktivasi MEA 15 mnt aktivasi MEA 4 jam molecular sieve 13X molecular sieve 13X MEA 15 mnt m 2 /gr

Luas Permukaan

31 Gambar 5.3 Hasil Analisis TGA Zeolit

Menurut Gambar 5.3, temperatur optimum kehilangan berat baik zeolit alam maupun zeolit sintetik yang belum dimodifikasi lebih tinggi (kisaran 200 oC) dibandingkan zeolit yang sudah dimodifikasi MEA dalam alkohol(149 oC dan 133 oC), kecuali zeolit alam yang dimodifikasi MEA selama 4 jam. Hal ini semakin menguatkan bahwa pengadukan zeolit dalam MEA selama 4 jam tidak berarti. Adapun persentase kehilangan berat antara zeolit alam dan zeolit sintetik nilainya hampir sama, yaitu masing-masing 47,5 % dan 54,1 %.

Hasil analisis X-RD pada zeolit sintetik menunjukkan adanya kandungan senyawa sodium kalsium aluminium hidrat, dan setelah dimodifikasi MEA berubah strukturnya menjadi bersifat amorf, yaitu tidak menghablur dan memiliki bentuk geometri tertentu. Hal ini terlihat pada Gambar 5.4 dimana difraktogram zeolit sintetik modifikasi MEA tidak memiliki puncak.

207 149 217 184 133 218 38.3 54.1 13.8 27.3 47.5 45 molecular sieve 13X molecular sieve 13X MEA 15 mnt

zeolit alam zeolit aktivasi asam 2M

zeolit MEA 15 mnt

zeolit MEA 4 jam

Analisis TGA

Temperatur, oC Kehilangan, %

32 Gambar 5.4 Difraktogram X-RD Zeolit Sintetik

Selanjutnya, zeolit ini akan diujicobakan penyerapannya terhadap gas CO2 sintetis untuk mengetahui

kapasitas adsorpsinya.

5.1.2 Percobaan Adsorpsi CO2

Kegiatan percobaan adsorpsi yang dilakukan berupa pengujian kinerja adsorben yang menghasilkan nilai kapasitas adsorben (uji coba adsorpsi CO2 skala lab) dan kegiatan

perancangan/perakitan alat pengurang CO2 sebagai persiapan untuk uji coba pengurangan CO2 skala

bangku dengan menggunakan gas hasil pembakaran batubara.

Uji coba

Adsorben yang diuji daya adsorpsinya terdiri dari 2 zeolit sintetik dan 4 zeolit alam. Zeolit sintetik yaitu molecular sieve 13X (sintetik) dan molecular sieve 13X modifikasi amin (sintetik MEA 50% 15 menit). Adapun zeolit alam terdiri dari zeolit alam tanpa modifikasi (asli), zeolit alam modifikasi MEA 15 menit (asli MEA 50% 15 menit), zeolit alam modifikasi MEA 50% 4 jam (asli MEA 50% 4 jam), dan zeolit alam yang diaktivasi asam dan modifikasi MEA 50% 15 menit (MEA 50% 15 menit). Zeolit sintetik ikut diuji daya adsorpsinya sebagai pembanding.

Hasil pengujian kinerja adsorben berupa kapasitas adsorpsi ditampilkan pada Gambar 5.5 dan Gambar 5.6. Pada Gambar 5.5 terlihat bahwa nilai kapasitas adsorben paling tinggi dari empat zeolit alam yang diujikan adalah zeolit alam yang telah melalui proses aktivasi asam dan MEA dalam alkohol 50 % selama 15 menit (MEA 50% 15 menit), yaitu sebesar 12,88 mL CO2/g adsorben dalam waktu 20

menit. Sedangkan dari Gambar 5.6, kapasitas adsorpsi zeolit sintetik yang dimodifikasi dengan MEA dalam alkohol (sintetik MEA 50% 15 menit) menunjukkan nilai paling tinggi (201,85 mL CO2/g

adsorben). Nilai tersebut tidak jauh berbeda dengan kapasitas adsorpsi zeolit sintetik tanpa modifikasi Zeolit sintetik + MEA

33 (201,24 mL CO2/g adsorben). Tetapi, dari waktu adsorpsi terlihat zeolit sintetik modifikasi MEA jauh

lebih lama (35 menit) dibandingkan zeolit sintetik tanpa modifikasi (7 menit). Ini menunjukkan bahwa zeolit sintetik modifikasi MEA membutuhkan waktu lebih lama untuk mencapai jenuh sehingga akan kurang efisien.

Dari uji adsorpsi ini jelas terlihat kaitannya dengan nilai luas permukaan, yaitu semakin tinggi nilai luas permukaan maka nilai kapasitas adsorpsi pun akan semakin tinggi.

Gambar 5.5 Kapasitas Adsorpsi CO2 pada Zeolit Alam

0 2 4 6 8 10 12 14 0 5 10 15 20 25 30 35 40 45 50 V o l. ad so rp si , m L C O 2/g so rb en Waktu, menit

34 Gambar 5.6 Kapasitas Adsorpsi CO2 Pada Zeolit Sintesik (Molecular Sieve 13X)

Zeolit alam dapat dijadikan adsorben apalagi bila diberi perlakuan alkohol amin. Nilai kapasitas adsorpsinya meningkat lebih 2 kali lipatnya (5,10 mL CO2/g adsorben menjadi 12,88 mL CO2/g

adsorben). Bila hanya dilihat dari kapasitas adsorpsi memang zeolit alam modifikasi MEA sangat rendah dibandingkan dengan kapasitas adsorpsi zeolit sintetik modifikasi MEA, namun adsorben zeolit alam modifikasi MEA masih memiliki peluang untuk dikaji lebih jauh aplikasinya secara skala bangku (diuji langsung dengan CO2 dari gas hasil pembakaran batubara) mengingati kemudahan perolehannya (banyak tersedia dan murah) dibandingkan zeolit sintetik yang harganya relatif sangat mahal.

Desain dan Perancangan

Hasil kegiatan perancangan alat pengurang CO2 berupa suatu alat yang telah berdiri dan siap

dimodifikasi ulang untuk penyempurnaan sesuai kebutuhan uji coba pengurangan CO2 skala bangku

pada tahapan kegiatan percobaan selanjutnya (rencana akan dilakukan pada tahun anggaran 2011). Pada tahun anggaran 2010, operasional alat baru sebatas menggerakan adsorben mengalir ke atas (prinsip fluidisasi). Pemasangan sensor CO2 pada masukan dan keluaran gas akan dilaksanakan pada

tahapan selanjutnya (uji coba skala bangku). 0 50 100 150 200 0 5 10 15 20 25 30 35 40 V o l. a d so rp si , m L C O 2/g so rb en Waktu, menit

35

5.2 Pengukuran CO

2dari Gas Buang di Industri Tekstil

yang Berbahan Bakar

Batubara

Pelaksanaan kegiatan pengukuran CO2 gas buang dari industri tekstil ini bertujuan untuk

mengetahui berapa besar konsentrasi gas tersebut guna persiapan uji coba lanjutan dari proses adsorpsi, yaitu pengujian dengan gas hasil pembakaran dari batubara. Konsentrasi oksigen juga diukur sebagai indikator proses pembakaran. Umumnya dalan gas buang konsentrasi oksigen tidak akan lebih dari 5 % (≤ 5%). Adapun CO2 biasanya dari gas buang hasil pembakaran batubara antara 5 – 15%.

Tabel 5.4 menunjukkan beberapa hasil pengukuran di lapangan.

Dari tabel terlihat ternyata nilai CO2 antara 0,4 – 4,4 % dan 15,9 – 20,6 % untuk oksigen. Tetapi nilai

tersebut kurang lazim sehingga pada pengukuran di perusahaan tekstil dari No. 5 dan seterusnya dilakukan pengukuran kecepatan alir gas buang di cerobong yang hasilnya antara 11 – 15 m/detik. Kecepatan ini cukup besar sehingga kami mendeteksi adanya pemakaian blower tambahan pada cerobong untuk mendorong gas buang ke udara luar. Akibat pemakaian blower ini maka konsentrasi gas buang sebenarnya telah terencerkan oleh udara dari blower. Pengukuran perlu dilakukan ulang di titik yang benar-benar mewakili konsentrasi.

Tabel 5.4 Hasil Pengukuran CO2 dan O2 dari Gas Buang di Iindustri Tekstil Kab. Bandung

No. Nama Pabrik Temperatur Temperatur O2

(%) CO2 (%) Kecepatan Gas (m/s) Ambien Gas 1 PT Alenatex-I 30 76 20.6 0.4 - PT Alenatex-II 30 77 20.6 0.4 - 2 PT Famatex-I 32 88 20.5 0.4 - PT Famatex-II 31 88 20.5 0.4 - 3 PT Nagamas 29 96 20.1 0.8 - 4 PT Nagasakti 28 85 19.6 1.2 - 5 PT Dactex 32 97 16.0 2.0 25 6 PT Badjatex 33 179 16.3 4.0 11 7 PT Dhanar Mas 29 61 18.5 2.8 11 8 PT Waitex 27 108 18.3 2.6 15 9 PT Delimatex 26 46 18.7 2.0 14 12 PT Adetex 34 147 15.9 4.4 14

38

DAFTAR PUSTAKA

1. BBC, 2009. Carbon capture technology tested, diakses 18 Juli 2009.

http://news.bbc.co.uk/2/hi/uk_news/scotland/edinburgh_and_east/8072583.stm

2. Bellona, 2009. Bellona CCS web, diakses 29 Maret 2009.

http://www.bellona.org/filearchive/fil_Factsheet_CO2_Capture__rev15aug07.pdf

3. David A. Green, Thomas Nelson, and friens., 2005. Carbon Dioxide Capture From Flue Gas Using Dry Regenerable Sorbents. Research Triangle Institute Post Office Box 12194. 30 Desember 2008.

http://www.osti.gov/bridge/servlets/purl/841299-GOwkfW/native/841299.pdf.

4. Defra, 2008. Carbon Capture and Storage, Defra Science Notes No. 6, March 2008, Department of Environment, Food, and Rural Affairs, United Kingdom.

5. Drosin, E., 2009. EU Demonstration Programme for CO2 Capture and Storage (CCS), ZEP’s

Proposal.

6. IPCC, 2006., Capture of CO2, IPCC Special Report Carbon Dioxide Capture and Storage, diakses 31 Desember 2008.

http://www.luminatellc.com/Newsletter%20PDFs/CO2%20Part%203.pdf

7. J. Carlos Abanades et al., 2004. Capture of CO2 from Combustion Gases in a Fluidized Bed of CaO. Environmental and Energy Engineering Vol. 50 No. 7. 22 April 2009.

www.interscience.wiley.com .

8. R. Chatti et al., 2009. Amine loaded zeolites for carbon dioxide capture: Amine loading and adsorption studies. Microporous and Mesoporous Materials 121 p. 84-89.

http://www.elsevier.com/locate/micromeso.

9. Riri Maditya (2010), Sintesis Zeolit A sebagai Adsorben dalam Pemisahan Oksigen dari Udara, Laporan Tesis, Institut Teknologi Bandung.

10. Subho Choi, Jeffrey H. Drese, and Christopher W. Jones., 2009.Adsorbent Materials for Carbon Dioxide Capture from Large Anthropogenic Point Sources. ChemSusChem 2, 796-854. Wiley-VCH Verlag Gmbh&Co. KGaA, Weinheim.

http://www3.interscience.wiley.com/cgi-bin/fulltext/122589165/PDFSTART

11. Wicks, M., 2008. CCS The next step, Featured Article, Carbon Capture Journal, 22 Juli 2008. diakses 18 Juli 2009.

http://www.carboncapturejournal.com/displaynews.php?NewsID=246&PHP

12. (Tanpa pengarang)., 2009. International Energy Outlook 2009.

http://www.eia.doe.gov/oiaf/ieo/index.html .

39

PROSEDUR PENGUKURAN DAN PENGUJIAN UJI ADSORPSI SERTA PERHITUNGAN

1. Pengukuran volum reaktor

Prosedur:

a. Mengisi reaktor kosong dengan air sampai penuh b. Menuangkan air tersebut ke gelas ukur

c. Membaca dan mencatat volum air dalam gelas ukur

Hasil: Volum reaktor = 17 cm3

2. Pengukuran tekanan atmosfer

Prosedur:

a. Memvakum rangkaian alat uji adsorpsi, yaitu VRa dan kedua kaki manometer b. Membuka kran K-1 dan menutup kran K-2

c. Membuka kran K-5 dan K-8 sehingga udara atmosferik masuk d. Membaca dan mencatat tekanan di kedua kaki manometer

Hasil:

Truang = 29° C

Kiri (cmHg) Kanan (cmHg)

33,8 36,0

69,8

3. Pengukuran dan perhitungan volum rangkaian alat uji

Prosedur (reaktor kosong):

a. Memvakum rangkaian alat uji, yaitu VRa dan kedua kaki manometer b. Membuka kran K-1 dan menutup kran K-2

40 c. Memasang reaktor kosong yang bertekanan udara atmosferik ke rangkaian alat uji

d. Membuka kran K-3

e. Membaca dan mencatat tekanan di kedua kaki manometer

Hasil:

Truang = 29° C

Kiri (cmHg) Kanan (cmHg)

13,5 14,3

27,8

Prosedur (reaktor berisi raksa):

a. Mengisi 5 cm3 raksa ke reaktor kosong

b. Memvakum rangkaian alat uji, yaitu VRa dan kedua kaki manometer c. Membuka kran K-1 dan menutup kran K-2

d. Memasang reaktor + raksa yang bertekanan udara atmosferik ke rangkaian alat uji e. Membuka kran K-3

f. Membaca dan mencatat tekanan di kedua kaki manometer

Hasil:

Kiri (cmHg) Kanan (cmHg)

12,0 12,6

24,6

Perhitungan VRa dan VPi:

41 Pa: Tekanan akhir setelah kran K-3 dibuka

Va: Volum akhir setelah kran K-3 dibuka

Va = VRa + VMa + VPi + VRe

Pb: Tekanan awal sebelum kran K-3 dibuka atau tekanan atmosfer

Vb: Volum awal sebelum kran K-3 dibuka

Vb = VPi + VRe

VMa = 0,25 x π x D2

x L

Keterangan:

D: diameter manometer pipa kapiler U; 0,3 cm

L: panjang kaki kanan pipa U yang terukur; 50 cm + pembacaan kaki kanan

Perhitungan:

Pa x Va = Pb x Vb

Persamaan 1 Pa1 = 27,8 cmHg

VMa1 = 0,25 x 3,14 x 0,32 x (50+14,3) = 4,55 cm3

Va1 = VRa + VMa1 + VPi + VRe1

= VRa + 4,55 + VPi + 17 = 21,55 + VRa + VPi

Pb1 = 69,8 cmHg

Vb1 = VPi + 17

42 599,01 + 27,8 VRa + 27,8 VPi = 69,8 VPi + 1186,6

27,8 VRa – 42 VPi - 587,6 = 0 (1)

Persamaan 2 Pa2 = 24,6 cmHg

VMa2 = 0,25 x 3,14 x 0,32 x (50+12,6) = 4,43 cm3

Va2 = VRa + VMa2 + VPi + VRe2

= VRa + 4,43 + VPi + 12 = 16,43 + VRa + VPi

Pb2 = 69,8 cmHg

Vb2 = VPi + 12

24,6 x (16,43 + VRa + VPi) = 69,8 x (VPi + 12)

404,10 + 24,6 VRa + 24,6 VPi = 69,8 VPi + 837,6

24,6 VRa – 45,2 VPi - 433,5 = 0 (2)

Dengan menggunakan program Solver pada Microsoft Excel 2007, diperoleh dari persamaan (1) dan (2):

VRa = 37,39 cm3

VPi = 10,76 cm3

Prosedur Uji Adsorpsi

Prosedur uji kebocoran rangkaian alat, yaitu:

1. Proses pemvakuman rangkaian alat adalah sebagai berikut: tutup kran K-1, K-2, K-3, K-4, K-5, K-6, K-7 dan K-8. Posisikan kran-kran tersebut sehingga tiga jalan aliran dalam kran menuju vakum. Hal