PENGUKURAN DAN PENINGKATAN SISTEM PEMELIHARAAN

PADA PT.MASPION DENGAN MENGGUNAKAN KONSEP LEAN

MAINTENANCE

Rosie Andarnis, Moses L.Singgih Jurusan Teknik Industri

Institut Teknologi Sepuluh Nopember (ITS) Surabaya Kampus ITS Sukolilo Surabaya 60111

Email: saia_rosciea@yahoo.com ; moses@ie.its.ac.id ABSTRAK

Menghadapi persaingan pasar yang semakin ketat, dan perusahaan dituntut untuk selalu menyesuaikan kondisi pasar yang sangat fluktuatif memaksa para pengusaha bisnis untuk melakukan proses bisnisnya dengan tingkat produktivitas yang tinggi. PT.Maspion merupakan perusahaan yang beroperasi 24 jam, dengan permintaan yang tinggi maka effisiensi kegiatan maintenance sangat diperhatikan, karena kegiatan maintenance akan menghentikan proses produksi.

Proses produksi yang terhambat akan menyebabkan penurunan jumlah output produski, serta kerugian finansial yang ditimbulkan akibat berhentinya proses produksi tersebut. Dengan penggunaan RCA untuk menelusuri penyebab-penyebab terjadinya waste pada aktivitas pemeliharaan, selanjutnya akan diberikan rekomendasi perbaikan dalam upaya menghilangkan waste tersebut.

Dari rekomendasi perbaikan yang telah dilakukan dapat mengurangi Maintenance Lead Time sebesar 22950 detik, sehingga akan dapat meningkatkan efektifitas peralatan / Equipment

Effectiveness (E) sebesar 0,14%

Kata Kunci : Lean Maintenance, Equipment Effectiveness (E), Root Cause Analysis (RCA).

ABSTRACT

The business agents have to conduct their business process with high productivity levels to face a market competition that increase strickly, so that the companies are required to always adjust a highly volatile market conditions. PT.Maspion is a company that operates 24 hours, with a high demand, then the efficiency of maintenance activities are concerned. Due to maintenance activities in this company will stop the production process.

Hampered process of production will cause a decreasing in the amount of output production, as well as financial losses incurred due to cessation of the production process. With the use of RCA to trace the causes of waste in maintenance activities, for the next will be given improvement recommendations in the effort to eliminate waste.

Recommendations for improvement that have been made to reduce the Maintenance Lead Time for 22 950 seconds, so it will be able to increase Equipment Effectiveness (E) of 0.14%

Keywords : Lean Maintenance, Equipment Effectiveness (E), Root Cause Analysis (RCA).

1. Pendahuluan

Pada bagian ini akan dijelaskan mengenai latar belakang dan perumusan masalah yang digunakan dalam penelitian ini.

1.1 Latar Belakang

Menghadapi persaingan pasar yang semakin ketat, perusahaan dituntut untuk selalu menyesuaikan kondisi pasar yang sangat

fluktuatif memaksa para pengusaha bisnis untuk melakukan proses bisnisnya dengan tingkat produktivitas yang tinggi. Agar produktivitas sebuah perusahaan yang tinggi dapat dicapai, maka penggunaan konsep lean dewasa ini telah banyak diaplikasikan di perusahaan. Konsep

lean thinking telah diadopsi oleh hampir semua

perusahaan-perusahaan baik dibidang manufaktur maupun jasa. Dengan konsepnya

yang merupakan suatu pendekatan sistematik untuk mengidentifikasi dan menghilangkan

waste atau aktivitas-aktivitas yang tidak bernilai

tambah (non value added) serta menciptakan aliran yang lancar di seluruh aktivitas yang ada, digunakan sebagian alasan mengapa banyak perusahaan menerapkan konsep ini demi usaha melakukan perbaikan secara terus menerus (continuous improvement) pada perusahaannya. Sebagai perusahaan besar dengan tingkat permintaan produk jadi yang tinggi, PT. Maspion menerapkan sistem kerja non stop 24 jam dalam sehari. PT. Maspion yang merupakan perusahaan manufaktur yang bergerak di bidang pemnbuatan pipa PVC, selalu ingin bersaing dengan perusahaan-perusahaan sejenis agar dapat memenangkan persaingan pasar. Agar dapat memenangkan persaingan tersebut, perusahaan ini tentu juga menerapkan

continuous improvement process disetiap proses

bisnisnya.

Aktivitas pemeliharaan merupakan aktivitas yang terfokus pada tujuan untuk menghindari terjadi peralatan yang tidak berfungsi sebagaimana mestinya dan memperbaiki mesin serta peralatan yang rusak atau tidak dapat melakukan unjuk kerja dengan baik. Dalam kenyataannya, hampir di semua perusahaan besar telah mempunyai departemen pemeliharaan sebagai fungsi kerja yang terpisah dengan didukung suatu manajemen pemeliharaan yang handal dan terstruktur. Namun di departemen pemeliharaan masih banyak pula yang melakukan aktifitas pemeliharaan tanpa memperhatikan apakah kegiatan-kegiatan yang dilakukan merupakan

waste atau tidak. Biasanya di banyak

perusahaan yang lebih diutamakan adalah aplikasi konsep lean dalam kegiatan produksi saja, tanpa memikirkan bahwa kegiatan pemeliharaan juga perlu didekati dengan konsep

lean agar dapat lebih mengoptimalkan

pengurangan waste pada suatu perusahaan. PT. Maspion saat ini memiliki 109 unit mesin sebagai mesin utama produksi pipa PVC serta dengan jam kerja nonstop, maka efektifitas dan effisiensi dalam melakukan proses produksi sangat diutamakan. Salah satunya adalah menghindari hal-hal yang dapat mengganggu jalannya proses produksi. Salah satu hal yang dapat mengganggu proses produksi adalah aktivitas perbaikan pada mesin. Karena

pemeliharaan atau perbaikan dilakukan dengan menghentikan proses produksi, sehingga hal tersebut akan mengganggu jalannya produksi pipa dan akan menimbulkan banyak kerugian apabila sistem pemeliharaan di perusahaan ini tidak diatur secara effektif dan effisien. Dengan kondisi proses produksi perusahaan seperti yang telah dijelaskan sebelumnya, tanpa adanya suatu sistem manajemen pemeliharaan yang baik serta terstruktur, maka usaha perusahaan yang menginginkan suatu perbaikan secara terus menerus (continuous improvement) akan sulit dicapai.

Banyak konsekuensi yang akan ditimbulkan jika sistem pemeliharaan serta perbaikan di suatu perusahaan tidak dijalankan secara baik. Konsekuensi itu antara lain, konsekuensi biaya yang meliputi biaya perbaikan peralatan, biaya kehilangan produksi, biaya kehilangan material dalam proses, dan biaya tenaga kerja untuk perbaikan itu sendiri, serta konsekuensi penurunan mutu produk akibat berkurangnya keandalan (reliability) suatu peralatan dalam unjuk kerjanya. Dengan latar belakang pentingnya penerapan lean maintenance serta kondisi perusahaan yang dituntut untuk selalu melakukan produksi dengan performansi tinggi, maka dilakukanlah penelitian ini. Penelitian ini bertujuan untuk mengukur dan melakukan perbaikan suatu aktivitas pemeliharaan berdasarkan konsep lean maintenance pada PT. Maspion mulai dari hal manajemen sampai hal teknis dengan mempertimbangkan faktor-faktor yang dapat mengurangi waste. Dengan adanya aktivitas pemeliharaan yang effektif sesuai kaidah lean, diharapkan dapat mengurangi kerugian-kerugian akibat rusaknya sebuah fasilitas serta dapat memperpanjang unjuk kerja dari fasilitas tersebut. Dan yang terpenting adalah, dengan penerapan lean maintenance pada aktivitas pemeliharaan di perusahaan ini, akan dapat mengurangi waste, sehingga dapat meningkatkan efektifitas sebuah peralatan. Dari serangkaian manfaat yang bisa diperoleh dari penerapan lean maintenance, terdapat manfaat utama yaitu hal tersebut juga akan berkontribusi dalam mengurangi total waktu yang dikeluarkan untuk aktivitas perbaikan.

1.2 Perumusan Masalah

Permasalahan yang akan diselesaikan pada penelitian ini adalah bagaimana mengukur dan

meningkatkan sebuah aktivitas pemeliharaan dengan menerapkan suatu pendekatan lean

maintenance sehingga sistem maintenance di

PT. Maspion dapat berjalan secara effisien dengan cara mengurangi waste yang ada. 1.3 Tujuan Penelitian

Adapun tujuan yang bisa diperoleh dari penelitian ini adalah sebagai berikut :

1. Mengurangi waste pada aktivitas perbaikan. 2. Mengurangi lead time aktivitas perbaikan. 3. Meningkatkan efektifitas peralatan. 1.4 Manfaat Penelitian

Manfaat yang dapat diambil dari penelitian Tugas Akhir ini antara lain :

1. Dapat ditemukannya pemborosan yang sebenarnya berpengaruh, namun perusahaan tidak menyadarinya

2. Mengaplikasikan teori-teori lean maintenance yang telah dipelajari yang

kemudian diaplikasikan dengan permasalahan yang ada diperusahaan. 1.5 Ruang Lingkup Penelitian

Ruang lingkup penelitian meliputi batasan dan asumsi yang digunakan dalam penelitian tugas akhir.

ini adalah:

1. Batasan yang digunakan pada penelitian ini adalah Perancangan lean maintenance diterapkan pada perusahaan dengan mengambil contoh beberapa kegiatan perbaikan yang diambil dalam waktu satu tahun yaitu pada bulan Juni 2010 sampai dengan Mei 2011

2. Asumsi yang digunakan dalam penelitian ini adalah data waktu aktivitas yang didapat merepresentasikan kondisi sebenarnya.

2. Metodologi Penelitian

Pada bagian ini akan dijelaskan secara lebih rinci mengenai metode penelitian yang digunakan, yaitu meliputi kerangka berpikir atau prosedur penelitian, instrument penelitian atau perangkat, serta langkah-langkah yang digunakan dalam penelitian ini.

2.1 Identifikasi dan Perumusan Masalah Pada tahap identifikasi dan perumusan masalah ini terdiri atas beberapa sub tahapan yang akan dilakukan yaitu identifikasi dan perumusan masalah, studi literatur dan studi observasi serta penetapan tujuan penelitian. 2.1.1 Identifikasi Masalah

Tahap awal yang dilakukan dalam penelitian ini yaitu mengidentifikasi permasalahan yang terjadi di perusahaan (dalam kasus ini adalah PT. Maspion PVC). Identifikasi dilakukan dengan mencocokan kondisi nyata yang ada di perusahaan dengan teori serta literatur yang ada. Permasalahan yang terjadi di perusahaan ini sangat cepat ditangkap oleh peneliti, yaitu dengan proses produksi yang berjalan nonstop, masih terdapat beberapa pemborosan pada aktivitas maintenance nya. Hal tersebut menjadi suatu permasalahan utama yang diangkat peneliti untuk melakukan penelitian ini, yang mendorong keinginan peneliti untuk dapat memperbaiki kondisi manajemen pemeliharaan di perusahaan tersebut.

2.1.2 Studi Literatur dan Studi Lapangan Dalam melakukan suatu penelitian, dibutuhkan studi literatur sebagai pendukung dalam penyelesaian masalah. Tinjauan pustaka ini akan dijadikan referensi untuk membandingkan teori terkait yang ada dengan kondisi permasalahan riil yang sedang diteliti. Teori pendukung yang dibutuhkan dalam penelitian ini yaitu, teori terkait mengenai lean

maintenance. Studi lapangan dilakukan dengan interview pada bagian engineering PT. Maspion

PVC yang terkait dengan penelitian yang akan dilakukan. Tujuan dari tahap ini adalah untuk mengidentifikasi secara langsung permasalahan yang dihadapi oleh PT. Maspion PVC dalam melakukan aktivitas maintenance.

2.1.3 Perumusan Masalah Dan Penetapan Tujuan Penelitian

Setelah dilakukan observasi di lapangan yang disesuaikan dengan teori yang ada maka peneliti dapat merumuskan permasalahan yang terjadi dan menetapkan tujuan penelitian ini. Permasalahan yang ada di perusahaan ini, sesuai dengan identifikasi masalah yang sudah disampaikan, adalah adanya beberapa aktivitas yang kurang efisien pada aktivitas maintenance

nya, sehingga proses perbaikan pada suatu peralatan yang rusak memakan waktu yang lama. Lamanya waktu yang digunakan untuk aktivitas perawatan tersebut termasuk dalam perumusan masalah dalam penelitian ini. Perumusan masalah ditetapkan untuk dapat dicari sebuah penyelesaiannya. Tentunya penyelesaian yang dilakukan dengan melalui pendekatan lean maintenance. Sedangkan penetapan tujuan ini digunakan sebagai fokus bagi peneliti terhadap penelitian yang akan dilakukan. Tujuan yang sudah ditetapkan dapat menjadi kerangka berfikir serta pedoman bagi peneliti dalam menetapkan langkah-langkah yang akan diambil. Dalam penetapan tujuan penelitian, didapatkan dari permasalahan yang ada di perusahaan dengan melakukan perbandingan pemecahan masalah dengan metode yang ada pada buku literatur dan metode yang sudah diterapkan pada penelitian sebelumnya dan ditulis dalam jurnal yang dapat diakses melalui internet. Dari permasalahan yang telah ditemukan, tujuan dari penelitian ini adalah untuk meminimumkan waste dalam aktivitas pemeliharaan, meningkatkan efektifitas suatu peralatan, dan melakukan perbaikan serta melakukan cost analysis untuk upaya perbaikan tersebut.

3. Pengumpulan dan Pengolahan Data 3.1 Pengumpulan Data

Pada tahap pengumpulan data, berisi data-data yang didapatkan dari perusahaan yang nantinya dapat dipergunakan untuk proses pengolahan data. Data yang digunakan dalam penelitian ini berupa kondisi eksisting perusahaan seperti, Data spesifikasi mesin (Data ini meliputi kapasitas produksi tiap mesin, waktu operasi mesin). Data kerusakan mesin selama satu tahun. Data produk cacat untuk tiap tipe produk pada mesin yang terkait.

3.2 Pengolahan Data

Setelah dilakukan pengumpulan data, tahap selanjutnya adalah pengolahan data yang dimulai dengan assessment kondisi eksisting,, kemudian melakukan identifikasi waste serta penyebab timbulnya waste. Setelah itu dilakukan perbaikan dan dihitung efektifitas mesin setelah dilakukan perbaikan.

3.2.1 Lean Assesment

Tahap awal dari penerapan lean

maintenance adalah melakukan assessment pada

aktivitas pemeliharaan. Tahapan ini dilakukan untuk melihat kondisi awal dari proses perbaikan mesin serta mengidentifikasi kegiatan yang merupakan waste yang nantinya akan dicari akar penyebab dari timbulnya waste tersebut.

Di dalam penelitian ini, obyek yang dijadikan pengamatan adalah mesin ekstruder type E19. Dari sekian banyak mesin ekstruder yaitu sebanyak 109 unit mesin, mesin yang sering mengalami trouble adalah mesin dengan tipe E19. Alasan lain pemilihan mesin ini adalah karena semua mesin yang ada bersifat identik, yang membedakan hanyalah bentuk dari

moulding nya saja. Oleh karena itu, penelitian

ini memilih mesin dengan tipe E19 tersebut untuk dijadikan obyek penelitian.

Pada tahapan ini, akan dikumpulkan data-data kerusakan mesin tipe E19 selama satu tahun. Data-data yang dikumpulkan adalah data tanggal kerusakan mesin, waktu perbaikan, serta nomor Work Order. Data yang berhasil dikumpulkan adalah data kerusakan mesin untuk empat buah mesin yaitu Extruder

Machine, Spray Tank, Carterpillar Haul Off

dan Saw Cutter. Adapun data-data kerusakan mesin dapat dilihat seperti pada tabel dibawah ini.

Tabel 1 Total Waktu Kerusakan Tiap Mesin Nomer Nama Mesin Waktu Kerusakan (menit/tahun)

1 Extruder Machine 760

2 Spray Tank 680

3 Carterpillar Haul Off 790

4 Saw Cutter 150

2380

Jadi waktu kerusakan total dalam satu tahun untuk tipe mesin E19 adalah 2380 menit dalam satu tahun.

Setelah melakukan proses pengumpulan data kerusakan komponen-komponen pada mesin E19, selanjutnya akan dihitung efektifitas dari mesin E19 ini sebagai penilaian kondisi eksisting mesin tersebut. Untuk data output produksi yang dipakai adalah rata-rata dari Sembilan produk yang diproduksi oleh mesin E19. Berikut adalah parameter-parameter yang digunakan untuk perhitungan effektivitas mesin :

Total Shift/hari = 2 (1 shift = 11 jam) Total waktu dalam satu shift terdiri dari delapan jam kerja ditambah dengan tiga jam waktu lembur wajib.

Total Output Aktual per hari.

Untuk menentukan total output aktual perhari, didapatkan data dari perusahan adalah sebagai berikut:

Tabel 2 Kapasitas Produksi untuk Tiap Tipe Produk Kapasitas

Output Mesin Time Weight

(Kg/Jam) (Sec/Ljr) (Kg/Ljr) 1 AW 2 1/2" x 4 M 280 104.5 4.33 2 AW 3" x 4 M 280 133.62 6.15 3 AW 2" x 4 M 280 86.5 3.37 4 D3" x 4 M 280 92.88 3.5 5 C3" x 4 M 280 72.38 1.98 6 C3" x 4 M 280 69.65 1.98 7 63mm x 6 M S12,5 EFF MOF 280 104.5 3.97 8 63mm x 6 M S10 EFF MOF 280 119 4.99 9 D2 1/2" x 4 M 280 70.31 2.39

No. Jenis Produksi

Actual Output

Dari data yang telah diberikan oleh perusahaan, maka selanjutnya akan dilakukan perhitungan seperti pada tabel 5.7 berikut ini :

Tabel 3 Tabel Perhitungan Jumlah Produksi Perhari

No. Jenis Produksi Jam/Ljr Kg/Ljr Kg/Jam Kg/ Hari Lnj/Hari

1 AW 2 1/2" x 4 M 0.029 4.33 149.167 3580.019 826.794 2 AW 3" x 4 M 0.037 6.15 165.694 3976.650 646.610 3 AW 2" x 4 M 0.024 3.37 140.254 3366.104 998.844 4 D3" x 4 M 0.026 3.5 135.659 3255.814 930.233 5 C3" x 4 M 0.020 1.98 98.480 2363.526 1193.700 6 C3" x 4 M 0.019 1.98 102.340 2456.167 1240.488 7 63mm x 6 M S12,5 EFF MOF 0.029 3.97 136.766 3282.373 826.794 8 63mm x 6 M S10 EFF MOF 0.033 4.99 150.958 3622.992 726.050 9 D2 1/2" x 4 M 0.020 2.39 122.372 2936.936 1228.844 957.595

Perhitungan hasil yang dilakukanm adalah pertama-tama merubah data waktu yang dibutuhkan untuk memproduksi satu buah lonjor dari satuan detik ke jam. Kemudian mencari kilogram berat yang dihasilkan tiap satu jam nya yaitu dengan cara membagi berat per lonjor dengan waktu yang dibutuhkan untuk memproduksi satu buah lonjor pipa, misalnya untuk jenis produk AW 2 1/2” x 4 dengan perhitungan 4.33/0.029=149.167. Selanjutnya dari hari akan dikonversi ke satuan jam, dengan perhitungan 149.167x24jam=3580.019kg/hari. Kemudian untuk mencari jumlah lonjor yang

dihasilkan per hari adalah dengan cara total kilogram berat per hari dobagi dengan berat per lonjor, dengan perhitungan 3580.019/4.33 = 826.794 lonjor/hari. Perhitungan yang sama juga dilakukan untuk setiap jenis produk seperti yang ditampilkan pada tabel diatas. Selanjutnya diambil nilai rata-rata dari jumlah produk yang dapat diproduksi dari setiap tipe produk untuk menentukan kapasitas produksi mesin E19 dalam satu hari yaitu sebanyak 957,595 produk per hari ≈ 957 produk per hari.

Cycle Time (1 component)

Untuk menentukan waktu yang dibutuhkan untuk memproduksi satu buah komponen yaitu pertama-tama dengan cara mengkonversi jumlah pipa yang dihasilkan mesin E19 dari satuan hari ke satuan jam, dengan perhitungan 957 lonjor per hari/24 =39,875 lonjor /jam ≈ 39lonjor/jam. Selanjutnya ditentukan waktu yang dibutuhkan untuk memproduksi satu lonjor pipa, yaitu 92,3 detik /lonjor pipa.

Working Hour

Merupakan jumlah jam kerja yang ada per tahun nya, dengan formulasi sebagai berikut:

=[(No.of working hours/day * No.of

working days/month)] * 12

= [(24jam*365hari) = 8760jam/tahun = 8760 jam/tahun * 60

= 525600menit/tahun

Break Time

Dilakukan setiap dua minggu sekali dalam waktu satu hari. Jadi dalam satu tahun terdapat 52 minggu, sehingga dua minggu sekali nya adalah 26 hari = 26hari x 24jam x 60 menit/hari = 37440 menit/tahun

Breakdown Time (Unplanned) =

2380menit/tahun

Didapat dari akumulasi waktu kerusakan mesin selama selang waktu satu tahun mulai Juni 2010 sampai dengan Juli 2011, seperti yang ada pada tabel 4.5.

Effective Time (Te)

Merupakan jam kerja total yang ada selama satu tahun (working hour) yaitu 525600 menit/tahun

Productive Time (To) = (Te – Breakdown

Time)

Merupakan hasil pengurangan dari waktu effektif dikurangi dengan breakdown time

selama satu tahun = 525600 menit/tahun - 2380 menit/tahun = 523220 menit/tahun

Actual Time

Merupakan waktu aktual dimana mesin benar-benar dalam waktu sedang melakukan unjuk kerja nya. Formulanya adalah sebagai berikut :

=[(No.of working hours/day-Break Time)*No.of working days/month]*12- Breakdown Time

= Productive Time – Break Time

= 523220 menit/tahun - 37440 menit/tahun = 485780 menit/tahun

Poin-poin diatas merupakan parameter-parameter yang akan dimasukkan dalam model matematis untuk menghitung effektifitas mesin E19, seperti yang ada dibawah ini.

N = Actual Time/ Cycle Time (1 component) = (485780 x 60 ) / 92.3 = 315783.3 produk ≈ 315783 produk/tahun

Nmax = Te/Cycle Time

= (525600 x 60)/ 92.3 = 341668,47 produk ≈ 341668 produk/tahun.

NQ = Number of Qualified

Tabel 2 Jumlah Cacat Produk

Bulan Jumlah produk deffect (kg)

Januari 2100 Februari 1600 Maret 1750 April 2200 Mei 1150 Juni 1080 Juli 1550 Agustus 940 September 260 Oktober 1400 November 1150 Desember 1800 16980

Cara menentukan produk yang tidak cacat adalah dengan mengurangi total produk yang dihasilkan selama 1 tahun, dikurangi dengan produk defect selama satu tahun. Perhitungannya adalah seperti dibawah ini : NQ = N – Produk defect = 315783 – 16980 = 298803 produk/tahun A = To/Te = 523220/ 525600 = 0,9955 R = N/Nmax = 315783 / 341668 = 0,9242 Y = NQ/N = 298803 / 315783 = 0,9462 E = A*R*Y = 0,9955 x 0,9242x 0,9462 = 0,8705 = 87,05%

Jadi dari perhitungan diatas, didapatkan bahwa efektivitas dari peralatan adalah sebesar 87,05% 3.2.2 Pemilihan Komponen Kritis

Dalam menangani permasalahan, akan terlebih dahulu dipilih permasalahan yang menjadi prioritas. Untuk hal ini akan diprioritaskan berdasarkan waktu aktivitas pemeliharaan yang paling lama. Harapannya adalah dengan menangani proses pemeliharaan dengan waktu proses yang lama, akan dapat member kontribusi perbaikan yang lebih terlihat. Dalam menentukan komponen kritis tersebut, dilakukan dengan menggunakan diagram pareto untuk masing-masing mesin.

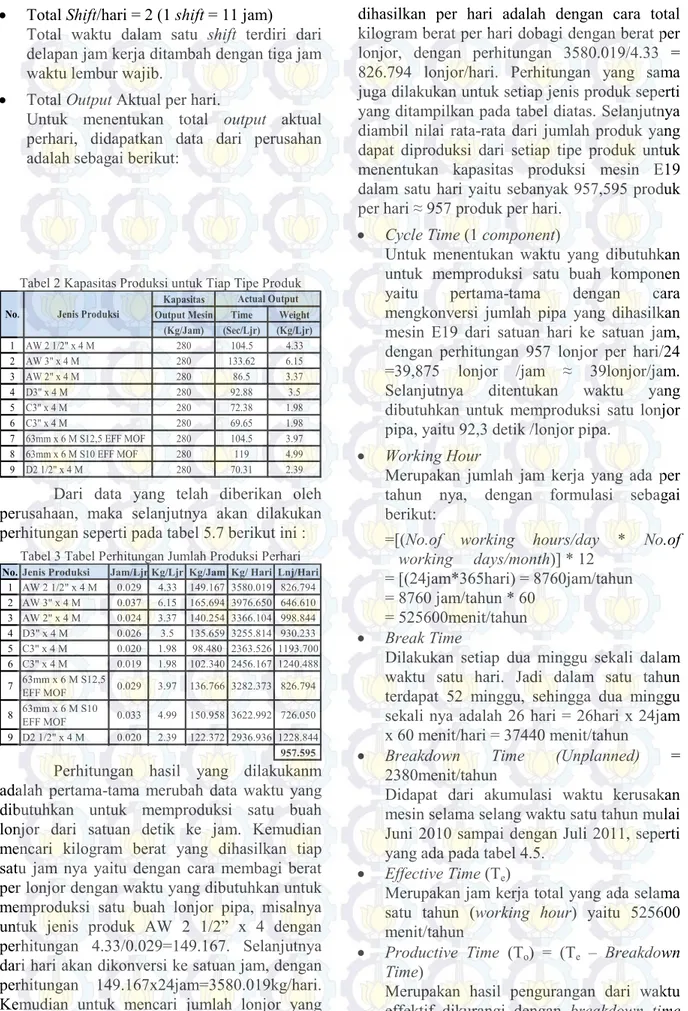

Mesin pertama adalah Extruder

Machine yang akan dicari komponen dengan

kerusakan yang paling kritis. Dengan menggunakan software, akan dipilih komponen yang paling kritis untuk kemudian dilakukan perbaikan. Parameter yang dijadikan inputan adalah waktu perbaikan komponen yang seperti sebelumnya telah disajikan. Kemudian dari waktu-waktu proses perbaikan tersebut, akan dipilih komponen mana yang waktu perbaikannya masuk ke dalam 80% dari total waktu keseluruhan perbaikan pada mesin E19. Hasil yang diperoleh berdasarkan pengolahan data menggunakan software adalah seperti terlihat pada grafik dibawah ini :

C o u n t P e rc e n t Extruder Machine Count 45 40 35 35 35 30 30 Percent 16 8 120 8 8 8 7 7 6 6 5 5 5 60 5 4 4 Cum % 16 24 32 39 47 55 60 61 67 73 78 83 88 92 96 100 60 60 55 50 45 Othe r Q2/L 1002 344/ L 1002 328/ L 1002 666c /L 1002 332/ L 8/L I/L 1002 345/ L 1002 473a /L 1101 220/ MC 1100 935/ L P/L B/L 1002 485a /L 800 700 600 500 400 300 200 100 0 100 80 60 40 20 0

Pareto Chart of Maintenance Process Time

Gambar 1 Analisa Pareto Extruder Machine

Untuk Extruder Machine dapat dilihat bahwa aktivitas perbaikan yang masuk ke dalam bagian 80% adalah aktifitas perbaikan dengan

order number yaitu 1002485a/L, B/L, P/L,

1100935/L, 1101220/MC, 1002473a/L, 1002345/L, I/L, 8/L, 1002332/L, 1002666c/L.

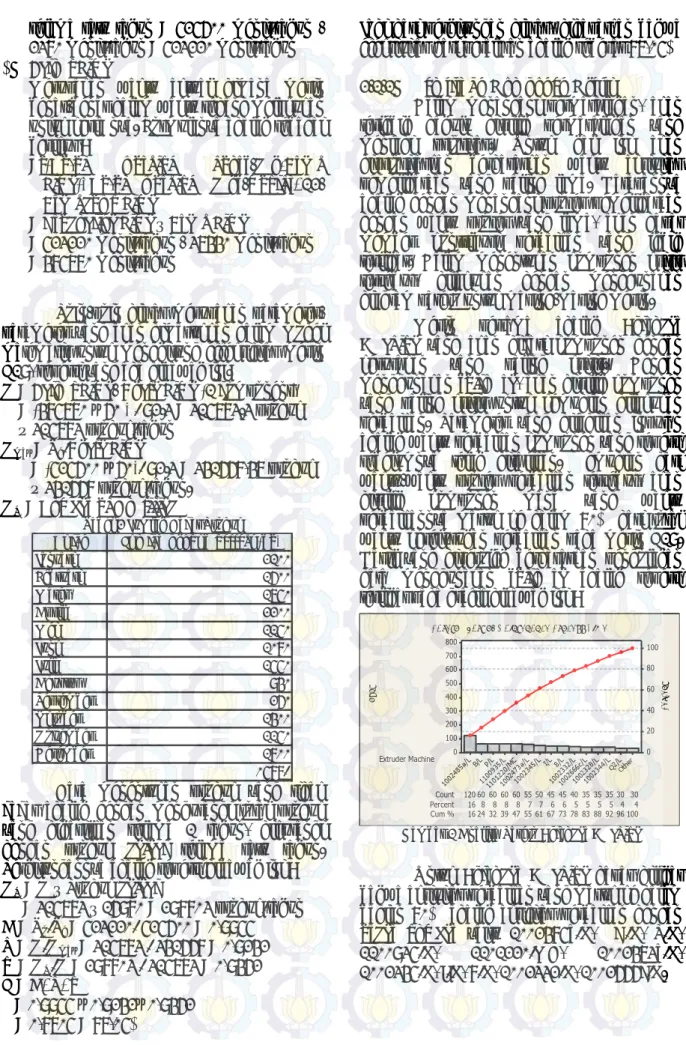

C o u n t P e rc e n t Spray Tank Count 12.5 8.8 4.4 Cum % 46.3 74.3 86.8 95.6 100.0 315 190 85 60 30 Percent 46.3 27.9 1002337/L 1100248/MC Q/L R/L 1002737/MC 700 600 500 400 300 200 100 0 100 80 60 40 20 0

Pareto Chart of Maintenance Process Time

Gambar 2 Analisa Pareto Spray Tank

Untuk Spray Tank dapat dilihat bahwa aktivitas perbaikan yang masuk ke dalam bagian 80% adalah aktifitas perbaikan dengan order

number yaitu 1002737/MC, R/L, dan Q/L.

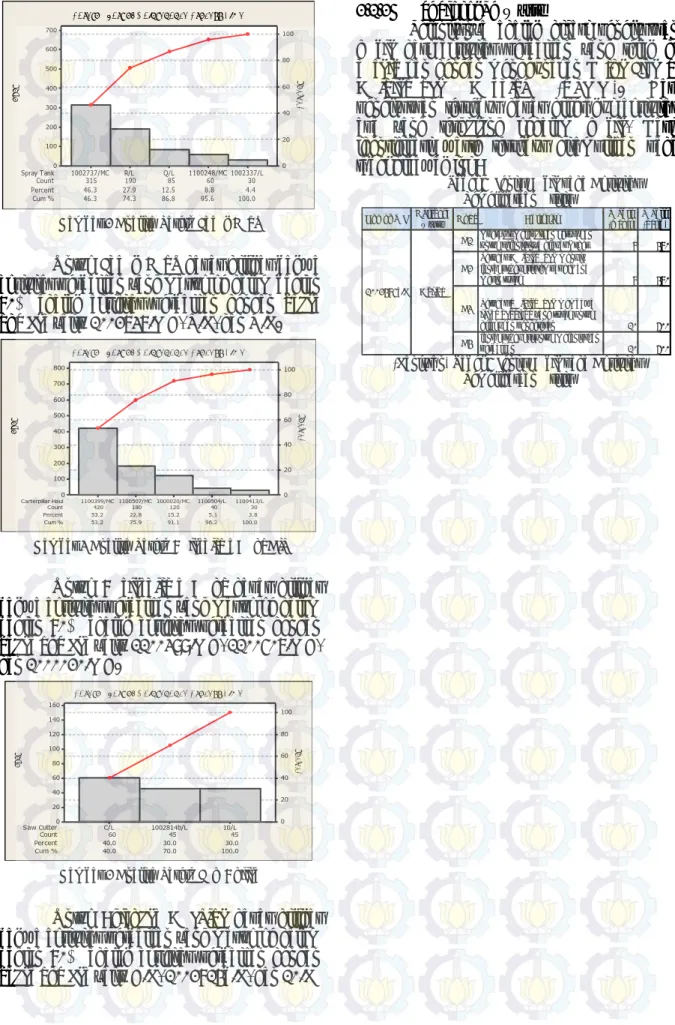

Co un t Pe rc en t Carterpillar Haul Count 15.2 5.1 3.8 Cum % 53.2 75.9 91.1 96.2 100.0 420 180 120 40 30 Percent 53.2 22.8 1100413/L 1100504/L 1000020/MC 1100507/MC 1100399/MC 800 700 600 500 400 300 200 100 0 100 80 60 40 20 0 Pareto Chart of Maintenance Process Time

Gambar 3 Analisa Pareto Caterpillar Haul Off

Untuk Carterpillar Haul dapat dilihat bahwa aktivitas perbaikan yang masuk ke dalam bagian 80% adalah aktifitas perbaikan dengan

order number yaitu 1100399/MC, 1100507/MC,

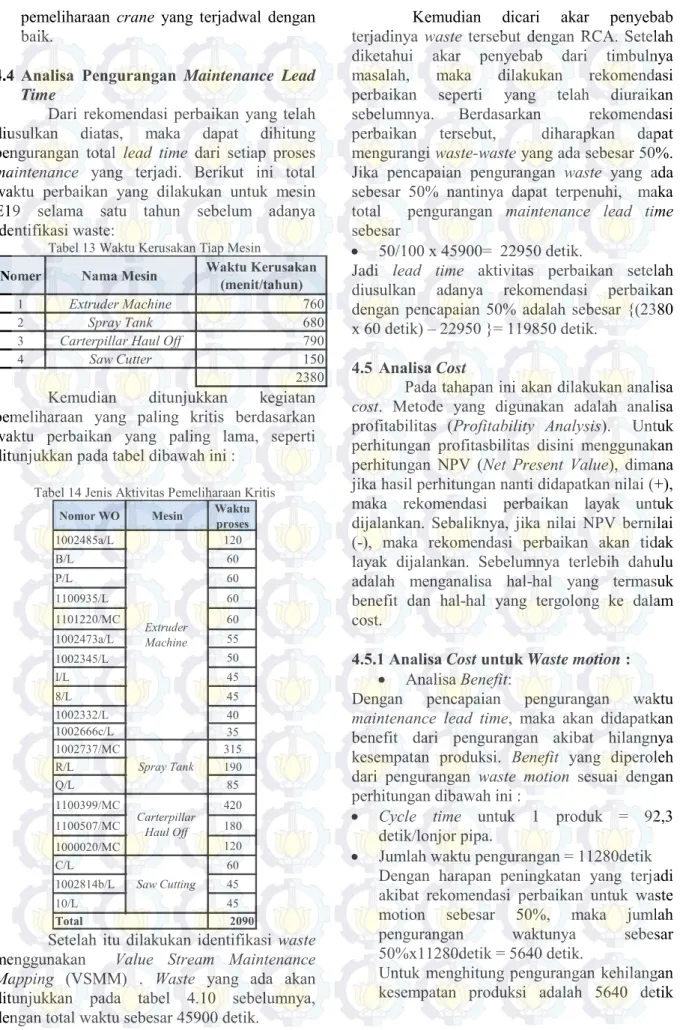

dan 1000020/MC. Co un t Pe rc en t Saw Cutter Count 40.0 70.0 100.0 60 45 45 Percent 40.0 30.0 30.0 Cum % 10/L 1002814b/L C/L 160 140 120 100 80 60 40 20 0 100 80 60 40 20 0 Pareto Chart of Maintenance Process Time

Gambar 2 Analisa Pareto Saw Cutter

Untuk Extruder Machine dapat dilihat bahwa aktivitas perbaikan yang masuk ke dalam bagian 80% adalah aktifitas perbaikan dengan

order number yaitu C/L, 1002814b/L, dan 10/L

3.2.3 Penelusuran Waste

Selanjutnya adalah dicari penelusuran

waste dari aktivitas perbaikan yang telah di pareto kan dengan menggunakan Value Stream

Maintenance Mapping (VSMM). Dari

penelusuran tersebut dapat diketahui aktivitas apa yang tergolong kedalam waste. Hasil identifikasi waste tersebut ditampilkan pada tabel dibawah ini :

Tabel 5 Jenis Waste pada Aktivitas Pemeliharaan Kritis

Nomor WO Kategori Waste Kode Aktivitas Waktu (menit) Waktu (detik)

A1 Operator melaporkan kerusakan untuk selanjutnya dibuat Order 8 480 A2 Petugas Maintenance menuju lantai produksi, tempat dimana

mesin rusak 8 480

A3 Petugas maintenance membawa thermocontrol yang rusak untuk

dilakukan pengetesan 10 600 A4

Petugas maintenance kembali ke lantai produksi untuk melanjutkan

perbaikan 10 600

Motion

1002485a/L

(Lanjutan) Tabel 5 Jenis Waste pada Aktivitas Pemeliharaan Kritis

Nomor WO Kategori

Waste Kode Aktivitas

Waktu

(menit) Waktu (detik)

B1

Operator melaporkan kerusakan untuk selanjutnya dibuat Order

Kerja (WO) 8 480 B2 Petugas maintenance menuju lantai produksi, tempat dimana

mesin rusak 8 480 C1 Operator melaporkan kerusakan untuk selanjutnya dibuat Order

Kerja (WO) 8 480 C2 Petugas Maintenance menuju lantai produksi, tempat dimana

mesin rusak 8 480 D1 Operator melaporkan kerusakan untuk selanjutnya dibuat Order

Kerja (WO) 8 480 D2 Petugas Maintenance menuju lantai produksi, tempat dimana

mesin rusak 8 480 E1 Operator melaporkan kerusakan untuk selanjutnya dibuat Order

Kerja (WO) 8 480 E2 Petugas Maintenance menuju lantai produksi, tempat dimana

mesin rusak 8 480 F1 Operator melaporkan kerusakan untuk selanjutnya dibuat Order

Kerja (WO) 8 480 F2 Petugas Maintenance menuju lantai produksi, tempat dimana

mesin rusak 8 480 G1 Operator melaporkan kerusakan untuk selanjutnya dibuat Order

Kerja (WO) 8 480 G2 Petugas Maintenance menuju lantai produksi, tempat dimana

mesin rusak 8 480 H1 Operator melaporkan kerusakan untuk selanjutnya dibuat Order

Kerja (WO) 8 480 H2 Petugas Maintenance menuju lantai produksi, tempat dimana

mesin rusak 8 480 I1 Operator melaporkan kerusakan untuk selanjutnya dibuat Order

Kerja (WO) 8 480 I2 Petugas Maintenance menuju lantai produksi, tempat dimana

mesin rusak 8 480 J1 Operator melaporkan kerusakan untuk selanjutnya dibuat Order

Kerja (WO) 8 480 J2 Petugas Maintenance menuju lantai produksi, tempat dimana

mesin rusak 8 480 K1 Operator melaporkan kerusakan untuk selanjutnya dibuat Order

Kerja (WO) 8 480 K2 Petugas Maintenance menuju lantai produksi, tempat dimana

mesin rusak 8 480 L1

Operator melaporkan kerusakan untuk selanjutnya dibuat Order

Kerja (WO) 8 480 L2 Petugas maintenance menuju lantai produksi, tempat dimana

mesin rusak 8 480

Process L3 Proses yang lama untuk mengidentifikasi masalah 60 3600

L4 Petugas maintenance menuju ke bagian engginering untuk

membuat Purchase Order (PO) 8 480 L5 Petugas maintenance menuju ke bagian perlengkapan untuk

meminta part 20 1200 L6

Petugas maintenance menuju ke lantai produksi untuk melanjutkan

perbaikan 20 1200

Deffect L7 Petugas lama dalam melakukan pembongkaran mesin 70 4200

Motion Motion 1002473a/L Motion 1002345/L B/L 1002737/M C P/L Motion 1100935/L Motion 1101220/MC Motion Motion I/L Motion 8/L Motion 1002332/L Motion 1002666c/L Motion Motion

(Lanjutan) Tabel 5 Jenis Waste pada Aktivitas Pemeliharaan Kritis

Nomor WO Kategori

Waste Kode Aktivitas

Waktu

(menit) Waktu (detik)

M1 Operator melaporkan kerusakan untuk selanjutnya dibuat Order

Kerja (WO) 8 480 M2 Petugas Maintenance menuju lantai produksi, tempat dimana

mesin rusak 8 480 N1 Operator melaporkan kerusakan untuk selanjutnya dibuat Order

Kerja (WO) 8 480 N2 Petugas Maintenance menuju lantai produksi, tempat dimana

mesin rusak 8 480

Motion O1

Operator melaporkan kerusakan untuk selanjutnya dibuat Order

Kerja (WO) 8 480

Waiting O2 Menunggu authorized 45 2700 O3 Petugas maintenance menuju ke bagian perlengkapan untuk

meminta part 20 1200 O4

Petugas maintenance menuju ke lantai produksi untuk melanjutkan

perbaikan 20 1200

Waiting O5 Menunggu crane 170 10200 P1 Operator melaporkan kerusakan untuk selanjutnya dibuat Order

Kerja (WO) 8 480 P2 Petugas Maintenance menuju lantai produksi, tempat dimana

mesin rusak 8 480 Q1 Operator melaporkan kerusakan untuk selanjutnya dibuat Order

Kerja (WO) 8 480 Q2 Petugas Maintenance menuju lantai produksi, tempat dimana

mesin rusak 8 480 R1

Operator melaporkan kerusakan untuk selanjutnya dibuat Order

Kerja (WO) 8 480 R2 Petugas maintenance menuju lantai produksi, tempat dimana

mesin rusak 8 480 S1 Operator melaporkan kerusakan untuk selanjutnya dibuat Order

Kerja (WO) 8 480 S2 Petugas Maintenance menuju lantai produksi, tempat dimana

mesin rusak 8 480 T1 Operator melaporkan kerusakan untuk selanjutnya dibuat Order

Kerja (WO) 8 480 T2 Petugas Maintenance menuju lantai produksi, tempat dimana

mesin rusak 8 480 45900 Total Waktu Motion 1100399/MC C/L R/L Motion 1002814b/L Motion Motion 10/L Motion Q/L Motion 1100507/MC Motion 1000020/MC Motion

4. Analisis dan Interpretasi Hasil

Pada bab ini akan dijelaskan mengenai analisa dan pembahasan dari hasil pengumpulan dan pengolahan data yang nantinya akan digunakan sebagai dasar untuk membuat suatu kesimpulan dan rekomendasi perbaikan bagi perusahaan. perusahaan.

4.1

Analisa pemborosan / Identifikasi Waste Pada Identifikasi waste dilakukan untuk mengetahui aktivitas-aktivitas atau proses yang termasuk kategori waste. Pengidentifikasianwaste dilakukan melalui brainstorming dengan

pihak manajemen terkait. Adapun macam-macam waste yang telah ditemukan pada saat

maintenance mesin dengan 20 nomer order

kerja akan dijabarkan dalam analisa dibawah ini.

Telah ditemukan bahwa terdapat pergerakan yang terlalu sering diluar tindakan perbaikan itu sendiri. Kegiatan perpindahan tersebut antara lain adalah operator mesin di lini produksi melaporkan kerusakan ke bagian

Engineering yang berwenang untuk membuat

order kerja (WO) perbaikan jika ditemukan suatu peralatan. Setelah selesai membuat WO dari bagian engineering, operator bersama pekerja maintenance yang telah didelegasikan oleh pihak engineering untuk menangani kerusakan, kembali lagi ke lini produksi untuk melakukan perbaikan. Pergerakan yang semacam ini, selalu terjadi di setiap jenis aktivitas perbaikan di lini produksi. Karena pembuatan WO mutlak untuk dilakukan sebelum para pekerja maintenance

melaksanakan tugasnya. Bisa dilihat untuk kode aktivitas A1, A2, B1, B2, C1, C2, D1, D4, E1, E2 dan seterusnya. Kode-kode tersebut merupakan pergerakan pada operator yang berlebihan untuk membuat surat perintah kerja (WO), sehingga dapat dikategorikan sebagai

waste.

Pergerakan lain (motion) yang merupakan non value added activity adalah petugas maintenance harus membawa

thermocontrol yang telah ditemukan mengalami

masalah dari lini produksi ke laboratorium di bagian engineering untuk dilakukan pengujian (test). Setelah hasil pengujian menyatakan bahwa thermocontrol benar-benar mengalami kerusakan, maka langsung dipersiapkan peralatan untuk melakukan installasi ulang. Kemudian pekerja maintenance tersebut kembali ke lini produksi untuk melakukan installasi thermocontrol agar peralatan dapat bekerja kembali. Hal tersebut disimbolkan pada tabel diatas dengan kode A3 dan A4.

Selanjutnya masih dalam pemborosan yang tergolong pergerakan (motion). Selain yang disebutkan diatas, terdapat lagi perpindahan operator dari bagian engineering ke bagian perlengkapan. Perpindahan dari bagian engineering ke bagian perlengkapan tersebut dilakukan untuk membuat request

order suatu part yang dibutuhkan untuk

penggantian sparepart pada mesin yang mengalami kerusakan, untuk kemudian request

order tersebut dibawa ke bagian perlengkapan

untuk meminta sparepart yang dibutuhkan.

2. Process

Jenis pemborosan pada klasifikasi ini terjadi karena para pekerja tidak menggunakan pengetahuan, ketrampilan dan kemampuannya secara optimal. Pada saat pompa vacum bunyi, kemudian diturunkan pekerja maintenance, dalam mengidentifikasi apa yang menyebabkan pompa vacum tersebut bunyi sangat memerlukan waktu yang lama. Hal tersebut sudah termasuk kegiatan membongkar mesin untuk menemukan titik kerusakan mesin. Waktu yang lama untuk mengidentifikasi kerusakan tesebut juga merupakan suatu bentu pemborosan, dimana pekerja maintenance kurang memiliki kemampuan yang tajam dalam mengidentifikasi permasalahan.

3. Deffect

Jenis pemborosan ini berhubungan dengan disfungsi dari proses / operasi perawatan. Dalam hal ini pekerja maintenance melakukan kesalahan dalam pemasangan

bearing. Kegagalan pencapaian kegiatan

perbaikan tersebut merupakan suatu bentuk

waste yang harus dikurangi.

4. Waiting

Jenis pemborosan ini, ciri-cirinya adalah menyebabkan mesin serta operator menganggur atau tidak melakukan pekerjaan secara efektif. Pertama adalah yang digambarkan untuk kode O2 yang tergolong kedalam waste waiting, yaitu menunggu surat perintah kerja disetujui oleh supervisor bagian

engineering, dan aktivitas tersebut ditandai

dengan kode D2.

Selain itu, terdapat pemborosan yang berupa aktivitas menunggu di lini produksi. Aktivitas yang merupakan waste tersebut adalah aktivitas menunggu crane. Pada saat membongkar haul off yang bagian atas, harus menggunakan crane untuk mengangkat frame

haul off, namun pada saat itu harus terdapat

aktivitas menunggu datangnya crane. Aktivitas ini diberi kode O5, seperti yang terlihat pada tabel diatas.

4.2 Analisis Penyebab Waste

Analisa yang dilakukan adalah analisa terhadap faktor penyebab waste yang akan dibahas pada bagian ini. Analisis dilakukan dengan mencari akar penyebab permasalahan dengan menggunakan Root Cause Analysis (RCA)

Root Cause Analysis (RCA)

Demi memudahkan dalam pencarian akar permasalahan dari waste paling berpengaruh, maka dari itu dibuat RCA. Dari hasil identifikasi waste, pencarian akar penyebab permaslahan tersebut ditelusuri dengan cara bertanya “mengapa” sebanyak beberapa kali, sehingga tindakan yang sesuai dengan akar penyebab permasalahan dapat ditemukan dan dapat menyelesaikan permasalahan yang ada. Pencarian serta penentuan akar penyebab dari suatu permasalahan tersebut dilakukan melalui

brainstorming dengan pihak perusahaan di

bidang yang terkait.

Berikut ini ditunjukkan tabel akar permasalahan dengan menggunakan tools 5Why, dan dibuat untuk masing-masing waste:

a. Waste Motion

Dibawah ini akan disajikan berdasarkan metode 5 why , penelusuran akar penyebab pemborosan.

Tabel.6 Penelusuran Akar Penyebab Waste Motion

Jenis

Masalah Why 1 Why 2 Why 3 Why 4 Why 5 Dari lini produksi ke bagian engginering Dari bagian engginering kembali ke lini produksi Dari lini produksi ke bagian engginering Dari bagian engginering ke perlengkapan Dari perlengkapan ke lini produksi Waste Motion Pergeraka n operator Pergeraka n membutuh kan waktu yang relatif lama Tidak berada dalam satu lokasi Pergeraka n pekerja maintena nce Tidak terdapat sistem informasi terintegrasi

Dari tabel tersebut dapat dilihat sebuah permasalahan yang sedang dihadapi oleh perusahaan terkait dengan manajemen pemeliharaan adalah adanya pemborosan berupa pergerakan yang berlebihan. Untuk mengetahui mengapa terdapat pemborosan berupa pergerakan tersebut, maka akan dilakukan pertanyaan untuk mengetahui penyebab terjadinya waste motion dimana pada kasus ini dilakukan sebuah metode dengan melakukan lima kali pertanyaan (why) untuk masing-masing permasalahan yang timbul. Dapat dilihat pula, umumnya pada pertanyaan keempat atau kelima mayoritas akar permasalahan sudah dapat ditemukan. Pada contoh kasus diatas akar

penyebab permasalahan waste motion

disebabkan oleh tidak terdapat sistem informasi

maintenance serta tidak adanya peralatan material handling yang membantu mempercepat motion.

b. Waste Process

Dibawah ini akan disajikan berdasarkan metode 5 why , penelusuran akar penyebab pemborosan.

Tabel.7 Penelusuran Akar Penyebab Waste Process

Jenis

Masalah Why 1 Why 2 Why 3 Why 4 Why 5

Memeriksa kerusakan pada pompa vacum Ditangani oleh Operator mekanik baru Pembongkar an pompa vacum Operator mekanik kurang memiliki keahlian dalam identifikasi permasalahan Waste Process Bagian Spray Tank berbunyi Pencarian kerusakan yang membutuhk an waktu lama Tidak ada pelatihan yang memadai untuk karyawan baru

Dari tabel tersebut dapat dilihat sebuah permasalahan yang sedang dihadapi oleh perusahaan terkait dengan manajemen pemeliharaan adalah adanya pemborosan berupa proses pengidentifikasian kerusakan yang lama. Untuk mengetahui mengapa terdapat pemborosan berupa proses tersebut, maka akan dilakukan pertanyaan untuk mengetahui penyebab terjadinya waste process. Pada contoh kasus diatas akar penyebab permasalahan waste

process disebabkan oleh kemampuan (skill)

pekerja maintenance yang kurang memadai, sehingga proses pengidentifikasian menjadi lama. Hal tersebut dikarenakan tidak terdapatnya pelatihan yang cukup meningkatkan

skill operator maintenance. c. Waste Deffect

Dibawah ini akan disajikan berdasarkan metode 5 why , penelusuran akar penyebab pemborosan.

Tabel.8 Penelusuran Akar Penyebab Waste Deffect Jenis

Masalah Why 1 Why 2 Why 3 Why 4 Why 5

Waste

Deffect Ganti bearing

Operator kurang terlatih Operator teknik baru pertama kali melakukan pembongkar an spray tank Tidak terdapat SOP pembongk aran mesin Pembongka ran mesin spray tank membutuhk an waktu lama

Dari tabel tersebut dapat dilihat sebuah permasalahan yang sedang dihadapi oleh perusahaan terkait dengan manajemen pemeliharaan adalah adanya pemborosan berupa proses pengidentifikasian kerusakan yang lama. Untuk mengetahui mengapa terdapat

pemborosan berupa deffect, maka akan dilakukan pertanyaan untuk mengetahui penyebab terjadinya waste tersebut. Pada contoh kasus diatas akar penyebab permasalahan waste defect disebabkan oleh tidak adanya Standart Operational procedure (SOP) pembongkaran mesin spray tank yang jelas, sehingga proses pemasangan bearing menjadi lama.

d. Waste Waiting

Dibawah ini akan disajikan berdasarkan metode 5 why , penelusuran akar penyebab pemborosan.

Tabel.9 Penelusuran Akar Penyebab Waste Deffect Jenis

Masalah Why 1 Why 2 Why 3 Why 4 Why 5

Proses meminta authorized di bagian engineering Menunggu tersedianya supervisor untuk authorized Work Order Supervisor tidak ada di tempat Melakukan pengecekan di lantai produksi Tidak adanya sistem reward dan punishment untuk karyawan Crane tidak bisa naik turun Diskbrake aus Waste Waiting Menunggu tersedianya crane Crane tidak

tersedia Crane rusak

Tidak adanya sistem pemeliharaan khusus untuk peralatan material handling Dari tabel tersebut dapat dilihat sebuah permasalahan yang sedang dihadapi oleh perusahaan terkait dengan manajemen pemeliharaan adalah adanya pemborosan berupa

waiting. Untuk mengetahui mengapa terdapat

pemborosan tersebut, maka akan dilakukan pertanyaan untuk mengetahui penyebab terjadinya waste tersebut. Pada contoh kasus diatas akar penyebab permasalahan waste

waiting disebabkan oleh tidak tersedianya

supervisor di bagian engineering, sehingga

authorized work order tertunda karena

menunggu pihak supervisor datang. Selain itu

crane yang rusak, menyebabkan terjadinya

pemborosan proses perbaikan yaitu menunggu ketersediaan crane. Hal tersebut dikarenakan tidak terdapatnya pemeliharaan yang memadai untuk alat material handling, sehingga dapat menggangu jalannya aktivitas maintenance. 4.3 Rekomendasi Perbaikan

Tahapan ini merupakan pengusulan rekomendasi perbaikan (improvement) untuk meningkatkan performansi perusahaan, khususnya bidang maintenance. Usulan perbaikan yang diberikan disesuaikan dengan hasil penelusuran masalah dengan menggunakan RCA (Root Cause Analysis).

Setelah diketahui akar masalah, maka disini akan diberikan usulan perbaikannya.

4.3.1 Usulan perbaikan untuk waste motion Alternatif perbaikan yang dilakukan untuk mengurangi pergerakan yang berlebihan disepanjang aliran aktivitas pemeliharaan akan dibahas lebih lanjut dibawah ini.

Pembuatan Sistem Informasi Maintenance. Perencanaan usulan perbaikan dengan melakukan penambahan sistem informasi

maintenance dilakukan dengan brainstorming

terhadap pihak manajemen engineering. Tujuan yang ingin dicapai dengan adanya penambahan alat ini adalah juga untuk mempersingkat waktu pergerakan yang ada. Misalnya salah satu contoh adalah untuk menanyakan persedian

sparepart yang dibutuhkan. Dari yang

sebelumnya, untuk melakukan pengecekan dilakukan dengan cara telepon, maka rencana kedepan akan dilakukan dengan system komputerisasi yang jelas akan mempercepat kinerja proses. Selanjutnya akan dibahas perhitungan biaya yang digunakan untuk melakukan pengadaan sistem informasi terintegrasi.

Tabel.10 Estimasi Biaya Pemasangan Sistem Informasi

Jenis Biaya

Biaya software dan installasi Rp3,000,000.00 Pengadaan Komputer di lini produksi 3 x

@Rp3.600.000,- Rp10,800,000.00 Pelatihan dan sosialisasi karyawan Rp6,000,000.00 Kabel LAN 1950 x Rp3000,- Rp5,850,000.00 Biaya petugas pemasangan LAN 2 x Rp500.000,- Rp1,000,000.00 Biaya lain-lain Rp750,000.00

Total Rp19,800,000.00

Keterangan dari masing-masing biaya diatas adalah sebagai berikut :

Biaya installasi dan pemasangan software sebesar Rp3000.000,- berdasarkan

benchmarking harga.

(http://www.kaskus.us/showthread.php?p=2 39000527)

Biaya pembelian komputer yang diletakkan di lini produksi adalah sebesar Rp10.800.000,- dengan harga per pc adalah sebesar Rp3.600.000,- dengan spesifikasi sebagai berikut :

- Dual Core (2.6 Ghz) TRAY. - Mainboard ASUS P5 KPL AM SE

(Astrindo).

- Harddisk 250 Gb Seagate/WDC/Maxtor SATA.

- Keyboard + Mouse Logitech. - Casing SPC 350w + 1 FAN CPU. - LCD Monitor LG Wide Screen 19″. - VGA PixelView GF9500GT 512Mb

DDR2 – 128Bit.

( http://bisnis-warnet.com/spek-komputer-game-online)

Harga kabel LAN per meter Rp3000,-

http://infogaptek.com/2009/05/25/menghub ungkan-2-dua-komputer-dengan-kabel-lan-utp/

Total panjang kabel yang dibutuhkan beserta harga yang dibutuhkan adalah :

Tabel.11 Panjang Kabel yang Dibutuhkan

Lokasi Jarak (m) Harga

Lini Produksi-Engineering 700 Rp2,100,000.00 Engineering-Perlengkapan 700 Rp2,100,000.00 Perlengkapan-lini produksi 100 Rp300,000.00 Rp4,500,000.00

Rp5,850,000.00 Grand total (total+allowance 30%)

Total

Untuk keperluan sosialisasi kepada karyawan dilakukan di ruang meting berkapasitas 100 orang. Dengan rincian biaya, 1000 orang karyawan x Rp6000,- (snack per pak) = Rp6.000.000,-

Biaya lain-lain adalah biaya untuk pemasangan kabel LAN.

4.3.2 Usulan Perbaikan untuk Waste Process dan Waste Deffect

Alternatif perbaikan yang dilakukan untuk mengurangi process yang panjang disepanjang aliran aktivitas perbaikan mesin adalah pelatihan kepada karyawan baru.

Tabel.12 Estimasi Biaya Pelatihan Karyawan Baru

Komponen biaya Jumlah

Biaya training 2xRp2.500.000,- Rp5,000,000.00

Biaya perlengkapan Rp500,000.00

Konsumsi 20 x Rp50.000,- Rp1,000,000.00

Biaya praktek lapangan Rp500,000.00

Total Rp6,500,000.00

Pelatihan dilakukan oleh para expert

maintenance, sehingga training disini

dimaksudkan untuk menyalurkan pengetahuan dari para expert kepada operator-operator yang baru bekerja. Pelatihan ini diadakan dengan mengambil waktu ketika pabrik off yaitu minggu sekali, sehingga tidak mengganggu aktivitas pekerjaan dan produksi pabrik. Namun begitu, pelatihan ini dikemas seperti pelatihan-pelatihan yang diadakan oleh lembaga

pelatihan, supaya semua ilmu yang ada dapat terserap dengan baik. Pelatihan ini meliputi pengarahan berupa teori maupun teknis. Sedangkan standart upah seorang traineer untuk biaya training adalah berdasarkan

benchmarking .

(http://www.skf.com/portal/skf_id/home/trainin g?contentId=890570)

Pelatihan disini merupakan pelatihan spesifik untuk mesin extruder khususnya komponen

spray tank, dimana didalam pelatihan tersebut

terdiri dari materi-materi sebagai berikut :

Analisa kerusakan yang terjadi pada spray

tank.

Cara melakukan pembongkaran

Cara melakukan pemasangan

Analisa resiko kerusakan.

Alasan memilih training untuk diadakan di perusahaan adalah untuk meminimalisir biaya yang terjadi. Karena ilmu ini bukan merupakan ilmu baru, sehingga cara penyaluran ilmunya cukup dari pengetahuan para expert maintenance kepada operator. Sebenarnya setelah proses recruitment (baru bekerja di perusahaan), terdapat training yang diberikan kepada pekerja selama tiga bulan. Namun training yang diberikan bersifat global. Sedangkan training untuk meminimalisir waste ini dilakukan secara spesifik yaitu membahas seluk beluk mengenai spray tank.

4.3.3 Usulan Perbaikan untuk Waste Waiting Alternatif perbaikan yang dilakukan untuk mengurangi waiting disepanjang aliran aktivitas pemeliharaan berdasarkan penelusuran akar penyebab masalah yang sebelumnya telah dilakukan adalah sebagai berikut :

Manajemen HRD melakukan punishment kepada karyawan yang tidak melakukan tugasnya dengan baik. Misalnya saja dalam hal ini adalah manajer engineering tidak berada ditempat saat operator membutuhkan

authorized untuk order kerja.

Untuk mengatasi masalah pemborosan

menunggu karena crane yang tidak tersedia,

maka dibuatkan jadwal pemeliharaan untuk

crane. Dari jadwal pemeliharaan yang

terjadwal tersebut, akan diatur bagaimana caranya supaya pada saat crane dibutuhkan, masih ada minimal satu crane yang tersedia. Hal ini bisa diatasi dengan jadwal

pemeliharaan crane yang terjadwal dengan baik.

4.4 Analisa Pengurangan Maintenance Lead

Time

Dari rekomendasi perbaikan yang telah diusulkan diatas, maka dapat dihitung pengurangan total lead time dari setiap proses

maintenance yang terjadi. Berikut ini total

waktu perbaikan yang dilakukan untuk mesin E19 selama satu tahun sebelum adanya identifikasi waste:

Tabel 13 Waktu Kerusakan Tiap Mesin

Nomer Nama Mesin Waktu Kerusakan (menit/tahun)

1 Extruder Machine 760

2 Spray Tank 680

3 Carterpillar Haul Off 790

4 Saw Cutter 150

2380 Kemudian ditunjukkan kegiatan pemeliharaan yang paling kritis berdasarkan waktu perbaikan yang paling lama, seperti ditunjukkan pada tabel dibawah ini :

Tabel 14 Jenis Aktivitas Pemeliharaan Kritis

Nomor WO Mesin Waktu proses

1002485a/L 120 B/L 60 P/L 60 1100935/L 60 1101220/MC 60 1002473a/L 55 1002345/L 50 I/L 45 8/L 45 1002332/L 40 1002666c/L 35 1002737/MC 315 R/L 190 Q/L 85 1100399/MC 420 1100507/MC 180 1000020/MC 120 C/L 60 1002814b/L 45 10/L 45 2090 Total Extruder Machine Spray Tank Carterpillar Haul Off Saw Cutting

Setelah itu dilakukan identifikasi waste menggunakan Value Stream Maintenance

Mapping (VSMM) . Waste yang ada akan

ditunjukkan pada tabel 4.10 sebelumnya, dengan total waktu sebesar 45900 detik.

Kemudian dicari akar penyebab terjadinya waste tersebut dengan RCA. Setelah diketahui akar penyebab dari timbulnya masalah, maka dilakukan rekomendasi perbaikan seperti yang telah diuraikan sebelumnya. Berdasarkan rekomendasi perbaikan tersebut, diharapkan dapat mengurangi waste-waste yang ada sebesar 50%. Jika pencapaian pengurangan waste yang ada sebesar 50% nantinya dapat terpenuhi, maka total pengurangan maintenance lead time sebesar

50/100 x 45900= 22950 detik.

Jadi lead time aktivitas perbaikan setelah diusulkan adanya rekomendasi perbaikan dengan pencapaian 50% adalah sebesar {(2380 x 60 detik) – 22950 }= 119850 detik.

4.5 Analisa Cost

Pada tahapan ini akan dilakukan analisa

cost. Metode yang digunakan adalah analisa

profitabilitas (Profitability Analysis). Untuk perhitungan profitasbilitas disini menggunakan perhitungan NPV (Net Present Value), dimana jika hasil perhitungan nanti didapatkan nilai (+), maka rekomendasi perbaikan layak untuk dijalankan. Sebaliknya, jika nilai NPV bernilai (-), maka rekomendasi perbaikan akan tidak layak dijalankan. Sebelumnya terlebih dahulu adalah menganalisa hal-hal yang termasuk benefit dan hal-hal yang tergolong ke dalam cost.

4.5.1 Analisa Cost untuk Waste motion :

Analisa Benefit:

Dengan pencapaian pengurangan waktu

maintenance lead time, maka akan didapatkan

benefit dari pengurangan akibat hilangnya kesempatan produksi. Benefit yang diperoleh dari pengurangan waste motion sesuai dengan perhitungan dibawah ini :

Cycle time untuk 1 produk = 92,3

detik/lonjor pipa.

Jumlah waktu pengurangan = 11280detik Dengan harapan peningkatan yang terjadi akibat rekomendasi perbaikan untuk waste motion sebesar 50%, maka jumlah pengurangan waktunya sebesar 50%x11280detik = 5640 detik.

Untuk menghitung pengurangan kehilangan kesempatan produksi adalah 5640 detik

/92,3 detik per lonjor = 61,105 produk ≈ 61 produk

Harga produk Rp90.000,- / lonjor pipa

Benefit = 61 x Rp90.000,- = Rp 5.490.000,-

Analisa Cost :

Biaya Investasi

Biaya investasi ini adalah sejumlah uang yang dikeluarkan untuk melakukan perbaikan. Biaya investasi untuk usaha pengurangan waste motion adalah sebesar Rp19.800.000,- dengan rincian yang sudah tertera pada tabel sebelumnya.

Umur dari investasi berupa sistem informasi serta komputer ini, adalah 7 tahun.

Selanjutnya akan masuk kedalam perhitungan Profitability Analysis seperti dibawah ini :

Bunga bank = 7 % per tahun

NPV = {-Rp19.800.000,- + Rp5.490.000,- (P/A,7%,7) = {-Rp19.800.000,- + Rp5.490.000,- (4,5638) = -Rp19.800.000,- + Rp25.055.262,- = Rp5.255.262,-

Dari hasil perhitungan, didapatkan nilai NPV sebesar Rp5.255.262,-. Karena nilai yang dihasilkan positif, maka rekomendasi perbaikan ini layak untuk dijalankan.

4.5.2 Analisa Cost untuk Waste Deffect

Analisa Benefit:

Dengan pencapaian pengurangan waktu

maintenance lead time tersebut, maka akan

didapatkan benefit dari pengurangan akibat hilangnya kesempatan produksi. Benefit yang diperoleh sesuai dengan perhitungan dibawah ini:

Cycle time untuk 1 produk = 92,3

detik/lonjor pipa.

Jumlah waktu pengurangan = 4800 detik Dengan harapan peningkatan yang terjadi akibat rekomendasi perbaikan untuk waste

motion sebesar 50%, maka jumlah

pengurangan waktunya sebesar 50%x4800detik = 2400 detik.

Untuk menghitung pengurangan kehilangan kesempatan produksi adalah 2400detik /92,3 detik per lonjor = 26,002 produk ≈ 26 produk

Harga produk Rp90.000,- / lonjor pipa

Benefit = 26 x Rp90.000,- = Rp 2.340.000,-

Analisa Cost :

Biaya Investasi

Biaya investasi ini adalah sejumlah uang yang dikeluarkan untuk melakukan perbaikan untuk pengurangan waste defect, biay tersebut adalah untuk biaya pelatihan karyawan sebesar Rp6.500.000,- dengan rincian seperti pada tabel 5.5 sebelumnya. Umur dari investasi berupa pelatihan ini, adalah 10 tahun.

Umur investasi ini tergolong lama, karena pengetahuan mengenai spray tank ini bertahan lama. Akan sangat jarang terjadi

update mengenai hal tersebut.

Selanjutnya akan masuk kedalam perhitungan Profitability Analysis seperti dibawah ini :

Bunga bank = 7 % per tahun

NPV = {-Rp6.500.000,- + Rp2.340.000,- (P/A,7%,10) = {-Rp6.500.000,- + Rp2.340.000,- (5,6502) = -Rp6.500.000,- + Rp13.221.468,- = Rp6.721.468,-

Dari hasil perhitungan, didapatkan nilai NPV sebesar Rp6.721.468,-. Karena nilai yang dihasilkan positif, maka rekomendasi perbaikan ini layak untuk dijalankan.

4.6 Analisa Peningkatan Efektifitas Peralatan

Dengan menerapkan rekomendasi perbaikan untuk mengurangi waste-waste yang ada disetiap proses pemeliharaan, maka manfaat yang terjadi adalah peningkatan efektifitas peralatan atau mesin-mesin pabrik. Berikut adalah perhitungan peningkatan Efektifitas Peralatan / Equipment Efectiveness (E) :

Cycle Time (1 component) = 92,3 detik

/lonjor pipa.

Working Hour = 525600 menit/tahun

Break Time = 37440 menit/tahun

Breakdown Time (Unplanned) = 119850

detik/tahun = 1997.5 menit/tahun

Didapat dari hasil peritungan pengurangan waste pada Maintenance Lead Time waktu kerusakan mesin selama selang waktu satu tahun mulai Juni 2010 sampai dengan Juli 2011.

Effective Time (Te) = 525600 menit/tahun

Productive Time (To) = (Te – Breakdown

Time)

Merupakan hasil pengurangan dari waktu effektif dikurangi dengan breakdown time selama satu tahun = 525600 menit/tahun – 1997.5 menit/tahun = 523602.5 menit/tahun

Actual Time

Merupakan waktu aktual dimana mesin benar-benar dalam waktu sedang melakukan unjuk kerja nya. Formulanya adalah sebagai berikut :

=[(No.of working hours/day-Break Time)*No.of working days/month]*12- Breakdown Time

= Productive Time – Break Time

= 523602.5 menit/tahun - 37440 menit/tahun = 486162.5 menit/tahun

Poin-poin diatas merupakan parameter-parameter yang akan dimasukkan dalam model matematis untuk menghitung effektifitas mesin E19, seperti yang ada dibawah ini.

N = Actual Time/ Cycle Time (1 component) = (486162.5 x 60 ) / 92.3

= 316031,961 produk ≈ 316032 produk/tahun Nmax = Te/Cycle Time = (525600 x 60)/ 92.3 = 341668,4724 produk ≈ 341668 produk/tahun. NQ = (Number of Qualified) = N – Produk Deffect = 316032 – 16980 =299052 produk/tahun

Dari semua parameter diatas, kemudian dimasukkan pada model perhitungan dibawah ini : A = To/Te = 523602.5/ 525600 = 0,9962 R = N/Nmax = 316032 / 341668 = 0,92496 Y = NQ/N = 299052 / 316032 = 0,94627 E = A*R*Y = 0,9962x 0,92496x 0,94627 = 0,8719 = 87,19%

Jadi dari perhitungan diatas, didapatkan bahwa efektifitas dari peralatan setelah dilakukan pengurangan waste sebesar 50% dari keseluruhan proses maintenance yang terjadi pada mesin E19 adalah dari yang sebelum perbaikan sebesar 87,05%, dengan setelah perbaikan sebesar 87,19%. Sehingga peningkatan yang terjadi sebesar 0.14%.

5. Kesimpulan

Kesimpulan yang diperoleh dari hasil penelitian ini adalah :

1. Waste yang ada pada aktivitas perbaikan mesin dengan type E19 adalah :

Waste motion

Waste process

Waste defect

Waste waiting

2. Rekomendasi perbaikan guna mengurangi

waste yang ada adalah :

Pembuatan sistem informasi

maintenance

Perbaikan kinerja pada pihak SDM

Memberi pelatihan kepada operator mekanik

Dibuat jadwal pemeliaraan untuk crane, sebagai alat material handling

3. Pengurangan lead time proses pemeliharaan dengan harapan pencapaian rekomendasi perbaikan sebesar 50% adalah 22950 detik = 382.5 menit.

4. Peningkatan efektifitas mesin atau peralatan akibat minimasi waste adalah sebesar 0,14%

5. Daftar Pustaka

Arunprakash, T. 2009. The Journal of “A Practical Method for Assessing Pemeliharaan Factors Using A Value Stream Pemeliharaan Map”. India, B.E. Mechanical Engineering, Bharathiar University.

C.Cooper, Howard. Lean Maintenance for Lean Manufacturing (Using Six Sigma DMAIC). www.Amemco.net

Gaspersz, V. 2007. Lean Six Sigma for Manufacturing and Service Industries. Jakarta, PT.Gramedia Pustaka Utama. Hawkins, R. S. B. 2004. Lean Maintenance

(Reduce Cost, Improve Quality, and Incresae Market Share). USA, Elsevier Butterworth-Heinemann.

Hines, Peter and Rich, Nick 1997. The Seven Value Stream Mapping Tools. International Journal of Operation & Production Management, Vol. 17, No. 1, pp. 46-04. Cardiff, UK : Lean Enterprise Research Centre, Cardiff Business School. Huevel, M. V. D. 2008. The Journal of

“Improving Pemeliharaan Shutdown Processes (Reducing Delay and Increasing Work Efficiency at Corus’s Direct Sheet Plan)”. System Engineering, Policy Analysis and Management, University of Technology Delft

Levit, D. N. J. 2001. Maintenance Planning, Schedulling, & Coordination. New York, Industrial Press Inc.

Levit, J. 2008. Lean Maintenance, First edition, Industrial press, NY, USA

Nakajima, S 1988. Introduction to Total Productive Maintenance (TPM). MA, Productivity Press, Cambridge.

Nakajima, S 1989. TPM Development Program. MA, Productivity Press, Cambridg,.

Paradipta, M. 2007. Penelitian Tugas Akhir “Implementasi Lean Maintenance pada Aktivitas Perawatan Overhoul Pesawat Terbang Fokker F28MK100 (Study Kasus: Merpati Pemeliharaan Facility-Juanda). Jurusan Teknik Industri, Fakultas Teknologi Industri, Institut Teknologi Sepuluh Nopember, Surabaya.

Pujawan, I.N. 2005. Supply Chain Management. Surabaya, PT Guna Widya. Sumanth, D.J 1985. Productivity Engineering

and Management. McGraw-Hill, New York.