PENGARUH FAKTOR METALURGI TERHADAP KOROSI

Wina Libyawati

Dosen Teknik Mesin - FTUP

ABSTRAK

Struktur mikro logam berkaitan dengan sifat-sifat logam. Logam yang butir-butimya mengalami deformasi, maka bahannya akan lebih reaktif dalam lingkungan elektrokimia, yang berarti lebih mudah mengalami korosi. Pengaruh impuritas, inklusi, pengerjaan dingin, dan perbedaan orientasi butir dan batas butir akan mengakibatkan perbedaan reaktivitas elektrokimia pada logam dan paduan, Bahan multifase menunjukkan titik awal korosi karena 2 fase mempunyai perbedaan karakteristik elektrokimia. Ketidak homogenan komposisi kimia mempengarubi ketahanan korosi paduan logam tuang. Korosi intergranular akibat dari ketidak homogenan komposisi. Sifat mekanik umumnya menentukan penggunaannya berkaitan dengan sifat-sifat korosi bahan. Annealing logam yang mengalami pengerjaan dingin menurunkan dislokasi dan berguna untuk mernperbaiki ketahanan korosi.

Umumnya kenaikan kekuatan dan kekerasan baja karena perlakuan panas disertai penurunan ketahanan korosi. Selama pengelasan, ekspansi panas terjadi antara lelehan logam yang memadat dan logam dasar, Pada pemadatan lelehan logam menghasilkan tegangan sisa yang tinggi, yang merupakan daerah yang mengalami "stress corrosion cracking" dilingkungan korosif. Perbaikan sifat korosi dapat dilakukan dengan pengurangan kadar sulfur baja karbon. Pencegahan atau pengurangan korosi dilakukan dengan penggunaan bahan kemurnian tinggi, tambahan paduan, perlakuan panas yang efektif, dan pelapisan permukaan.

Kata Kunci : Matalurgi, Korosi PENDAHULUAN

Hampir semua logam dan paduan mempunyai struktur kristal. Atom-atom yang menyusun kristal berada secara teratur membentuk kerangka tiga dimensi. Unit sel struktur kristal diperoleh dalam metal dan paduan. Unit sel adalah bagian yang paling kecil dari struktur kristal yang mengandung semua karakteristik geometri kristal. Hal ini dapat dipandang sebagai bagian penyusun terkecil dari kristal. Kristal atau butir dibangun oleh unit sel-unit sel yang terulang dalam deretan 3 dimensi. Kristal logam mungkin diendapkan dalam daerah dingin dari sistem logam cair oleh karena fenomena transfer massa. Pengamatan "etching" dengan elektrolit tertentu biasanya akan menunjukkan karakteristik granula dari logam dan paduan. Butir dengan jelas ditentukan dengan larutan "etching" yang mendukung kontrol reaksi elektrolit, yang sesungguhnya dikatakan kontrol proses korosi. Biasanya butir logam demikian kecil dan hanya dapat dilihat baik di bawah mikroskop. Umumnya jangkau ukuran diameter butir 0,025 - 0,25 mm. Untuk menentukan ukuran butir atau struktur mikro dari logam atau paduan biasanya dengan menyiapkan contoh untuk studi mikroskop

dengan teknik "grinding dan polishing" dari permukaan contoh. Permukaan yang telah mengalami "polishing" kemudian direaksikan dengan reagens "etching" yang sesuai. Ini mengungkapkan batas butir dan mengenal hal yang penting dari mikrostruktur. Gambar 1, menunjukkan struktur mikro besi murni yang mengalami "annealed" dan tembaga murni yang dilihat dengan mikroskop optik dengan perbesaran 100 kali. Walaupun butir sangat kecil, setiap butir masih terdiri dari jutaan sel satuan. Perbedaan nyata butir dalam garobar karena perbedaan orientasi kristal.

Banyak hal di dalam struktur mikro logam dapat dikaitkan dengan sifat-sifat bahan. Sebagai contoh pada Gambar 2 adanya inklusi sulfida dalam besi yang relatif murni. akan menunjukkan kecenderungan bereaksi dengan lingkungan yang korosif.

Dalam logam yang butir-butirnya mengalami deformasi, maka bahannya akan lebih reaktif dalam lingkungan elektrokimia, Logam yang relatif murni menunjukkan kenaikan reaktivitas elektrokimianya karena impuritas atau deformasi mekanik.

Pengaruh impuritas, inklusi, pengerjaan dingin, perbedaan orientasi butir dan batas butir akan mengakibatkan perbedaan

reaktivitas elektrokimia yang nyata dalam logam dan paduan.

Gambar 1. A. Struktur mikro besi murni, perbesaran 100 kali B. Struktur mikro tembaga murni, perbesaran 100 kali

Gambar 2. A. Struktur mikro besi relatif murni dengan inklusi sulfida B. Struktur mikro besi dengan butir mengalami deformasi

Cacat Kristal.

Cacat kristal karena adanya kekosongan atom dalam kristal, impuritas atom yang mengakibatkan perbedaan ukuran atom, interstisi atom (atom kecil dalam ruaag antara atom besar) dan dislokasi, Setiap jenis cacat dapat menghasilkan perbedaan sifat elektrokimia dengan tempat yang lain dalam logam. Vakansi (kekosongan) impuritas atom dan interstisi atom adalah cacat titik, sedangkan dislokasi adalah cacat garis yang mengakibatkan volume kristal menjadi lebih besar, Dalam "etching" atau lingkungan korosi, daerah ini biasanya lebih

anodik daripada matriks lingkungannya. Logam sebagai senyawa murni, kenyataan-nya mengandung berbagai impuritas dan cacat kristal. Impuritas dan cacat kristal menyebabkan korosi dalam lingkungan agresif, Kenaikan kemurnian logam, kecenderangan untuk logam berkurang secara proporsional reaksinya dalam lingkungan elektrokimia. Logam dengan kemuraian yang sangat tinggi, dapat dihasilkan dengan teknik "zone refining". Logam yang demikian sering bersifat tahan korosi lebih baik daripada logam murni secara komersial.

Logam dengan kemurnian tinggi umumnya mempunyai kekuatan mekanik yang rendah, sehingga jarang digunakan dalam penerapan teknik. Penting untuk bekerja dengan bahan logam yang lebih kuat dan yang biasanya dibentuk dari kombinasi beberapa unsur logam. Satu logam biasanya sebagai logam dasar dimana ditambahkan penyusun/unsur logam lain atau non logam, Paduan logam biasanya mempunyai kombinasi mekanik fisik, dan kualitas fabrikasi yang baik. Walaupun ketahanan korosi paduan juga sangat penting, faktor ini sering diabaikan dalam tujuan untuk memperbaiki kekuatan mekanik. Untuk mengetahui karakteristik korosi paduan, penting untuk menguji beberapa karakteristik dasar paduan.

Fungsi Paduan

Jika unsur paduan ditambahkan ke logam dasar, maka struktur kristal akan tetap stabil dan menghasilkan larutan padat sederhana. Sebagai contoh, tembaga adalah kubus berpusat sisi. Penambahan nikel, yang juga kubus berpusat sisi, tidak akan mengubah struktur kristal. Kemampuan nikel larut dalam tembaga atau tembaga larut dalam nikel, tanpa perubahan struktur kristal, dan hasilnya disebut larutan padat atau fase tunggal, Kebanyakan sistem paduan mempunyai karakteristik yang sama dan batas kelarutan dari 1 logam dalam logam yang lain, dalam keadaan padat, berubah dengan temperatur. Ada banyak sistem paduan yang bersifat lebih daripada 1 larutan padat atau fase tergantung pada konsentrasi dan temperatur, Ada 2 jenis larutan padat, yaitu:

- Larutan padat substitusi, atom-atom dari unsur paduan mengambil posisi pada kisi logam dasar Untuk substitusi larutan padat, sejumlah keadaan batas yang berkaitan dengan ukuran atom dan struktur elektronik harus sesuai.

- Larutan padat interstisi, dimana atom kecil dalam rongga antara atom-atom dengan ukuran atom-atom lebih besar dalam kisi kristal dari logam.

Walaupun ada jangkau yang luas dari lamtan padat, dalam beberapa hal tidak mungkin untuk melanitkan sejumlah besar logam ke dalam jenis logam yang lain Jika ini terjadi dalam paduan, ini akan membentuk 2 atau lebih fase tergantung pada jumlah dan jenis komponen dalam

paduan- Sebagai contoh baja karbon, merupakan campuran larutan padat interstisi karbon dalam besi (ferit) kubus berpusat badan dan senyawa intermetalik yang disebut sementit Struktur mikro 2 fase baja karbon ditunjukkan pada Gambar 3.

Gambar 3. Struktur mikro 2 fase baja karbon, plat gelap "pearlite".

Sifat-sifat baja, atau bahan multifase tergantung sebagian besar pada karakteristik fisik dan struktur (jumlah, distribusi, ukuran, bentuk dan kekuatan) dari berbagai fase dalam paduan. Dalam banyak hal, bahan multifase menunjukkan titik awal korosi karena 2 fase mempunyai perbedaan karakteristik elektrokimia. Hal tersebut memungkinkan bahwa satu fase akan selektif diserang lingkungan, Beberapa paduan 2 fase mempunyai perbedaan elektrokimia yang kecil dan tahan korosi. Umumnya adanya lebih dari 1 fase dalam paduan mengakibatkan ketahanan korosi yang rendah daripada bahan fase tunggal yang ekivalen.

Diagram Fase

Diagram fase memrupakan grafik kestabilan fase sebagai fungsi temperatur dan komposisi. Diagram terdiri dari 2 komponen logam ("metallic components") yang disebut diagram fase biner. Sistem biner dapat dari yang sangat sederhana sampai yang sangat kompleks. Sistem tembaga-nikel adalah yang paling sederhana karena ada kelarutan yang sempurna dari komponen logam dalam semua komposisi pada keadaan cair dan padat, Keadaan uap untuk kebanyakan logam diabaikan. Dalam sistem biner yang sederhana, laju pemanasan dan pendinginan dapat sangat mempengaruhi karakteristik paduan logam tertentu. Sebagai contoh pendinginan cepat tidak

memungkinkan terjadinya difosi atom dan fase tidak setimbang pada temperatur kamar.

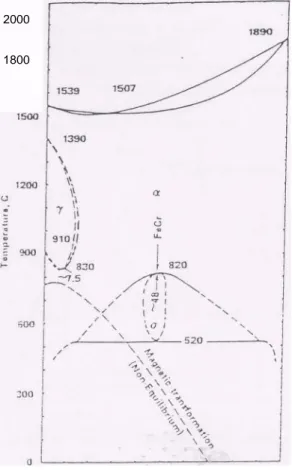

Diagram fase sering disebut diagram kesetimbangan karena didasarkan pada keadaan setimbang dalam paduan logam, dengan banyak fase stabil disajikan pada setiap suhu dan komposisi dalam diagram. Sistem besi-krom merupakan fase diagram yang sangat penting untuk teknologi baja tahan karat seperti yang ditunjukkan pada Gambar 4. Walaupun diagram ini untuk sistem biner Fe-Cr, pengaruh unsur paduan ke 3 yaitu karbon akan menyebabkan pembesaran daerah gamma (kubus berpusat sisi) dengan kenaikan kadar karbon.

Gambar 4, Fase diagram besi-krom Fase sigma berada dalam diagram ini. Fase ini penting karena pembentukannya mengakibatkan penurunan sifat mekanik dan ketahanan korosi paduan.

Perbandingan 1 atom Cr dan 7 atom Fe secara alamiah terjadi oksida permukaan yang sangat

memperbaiki ketahanan korosi. Pada dasar berat penyajian ini sedikit lebih daripada 10% Cr dan bagian dari sistem besi-krom ini adalah dasar untuk baja tahan karat sen 400, Baja tahan karat seri 400, dibagi menjadi 2 jenis, yaitu;

- Jenis "ferritic", disajikan oleh paduan a (besi kubus berpusat badan) pada suhu kamar

- Jenis martensit, yang dihasilkan dari pembentukan fase "non equilibrium" fase dengan quenching dari gamma atau daerah martensit, Kelak biasanya yang mempunyai kandungan karbon lebih tinggi untuk memperluas daerah gamma,

Quenching dari daerah gamma (besi kubus berpusat si si) menghasilkan bahan yang sangat keras, kuat dan sering rapuh ("brittle"), fase "non-equilibrium" (tidak setimbang) yang disebut martensite,

Kenaikan ukuran daerah gamma dengan kenaikan kadar karbon, seperti pada Gambar 4, dapat digambarkan pada diagram biner, tetapi untuk penyajian yang benar-benar terjadi dalam sistem yang lebih kompleks. diagram "ternary" (3 komponen) dan "quartemary (4 komponen) adalah penting.

Penyajian daerah penting dalam diagram "ternary" adalah melalui pengguna-an ypengguna-ang disebut "seksi vertikal". Disini persentase 1 komponen dipertahankan konstan, dan 2 yang lain bervariasi. seperti pada Gambar 5.

1800 2000

0 20 40 60 80 100

Fe Cr Atomic Percent Chromium

320 240 160 800 T em p er at u re,F (FERRITE) 18% Cr SECTION 0 0 4 8 12 16 (Fe=82%) (Fe=66%) Percent Nickel

Gambar 5. Seksi vertikal diagram fase terner dengan Cr konstan 18%, tetapi Ni dan Fe

variabel.

Diagram ini menyajikan hal yang penting dari Fe untuk 18% Cr tetap dalam sistem besi nikel-krom. Garis putus-putus menyajikan komposisi, 18 Cr — 8 Ni, yang paling banyak komposisi umum untuk baja tahan karat austenit Austenit Fe-Cr-Ni, baja tahan karat sen 300, umumnya lebih tahan korosi daripada Fe-Cr, serf 400. Ada beberapa perkecualian oleh karena lingkungan, terutama di dalam lingkungan yang mengandung Cl dimana baja tahan karat sen 300 sering mengalami "pitting" dan "stress corrosion cracking". Jelas dari diagram bahwa nikel mempunyai pengaruh yang kuat daJam perubahan struktur paduan dari alfa kubus berpusat badan (ferrite) ke gamma kubus berpusat sisi (austenit). Austenit tetap stabil pada suhu kamar untuk komposisi Ni di atas 8%. Garis putus-putus secara skematik menyajikan daerah suhu-kornposisi dimana "ferrite" berada, atau jika paduan dibentuk, martensit meta stabil dibentuk, Ini merupakan alasan beberapa baja tahan karat austenit menjadi magnetik setelah mengalami deformasi plastik. Umumnya baja ini masih mempunyai struktur austenit non magnetik.

Fase diagram sangat penting untuk mengetahui penerapan, fabrikasi dan perkiraan keadaan tidak setimbang dari paduan logam yang umumnya digunakan.

Penuangan ("Castings")

Fase diagram dapat digunakan untuk memperkirakan keadaan tidak setimbang, diperoleh di dalam memperkirakan ketidak homogen komposisi kimia sebagai basil pemadatan yang tidak setimbang. Ketidak faomogenan ini sangat penting dalam penentuan karakteristik korosi dari banyak paduan tuang ("cast alloys"). Jika paduan dingin melalui cair-padat, daerah 2 fase padat dan cair, maka akan ada perbedaan komposisi, Kesetimbangan pada pendinginan lambat, variasi tersebut tidak nampak didalam keadaan padat oleh karena difusi atom-atom yang cepat dalam padatan terjadi hampir pada titik lelehnya. Basil adalah padatan homogen. Pada pendinginan cepat, difusi yang cukup tidak terjadi sehingga hasilnya tidak setimbang.

Butir tunggal bahan memadat dengan cepat dari cairan. Variasi komposisi akan ada dari dalam ke permukaan butir karena difusi tidak cukup untuk homogenisasi bahan kimia, butir memadat dan tumbuh. Jika butir dengan cepat didinginkan, paduan tumbuh bersama. batas butir mempunyai perbedaan komposisi

yang nyata dengan bagian dalamnya, Variasi komposisi kimia dari dalam ke arah luar butir disebut "coring".

Dalam beberapa hal mungkin untuk mengurangi perbedaan komposisi kimia yang besar dengan "reheating" paduan logam dan mernpertahankannya untuk waktu yang relatif lama pada temperatur di bawah garis padat, Ini memungkinkan difusi lebih cepat terjadi dan membantu homogenisasi paduan logam Struktur dengan variasi perbedaan komposisi kimia umumnya mempunyai karakteristik korosi yang berbeda dan kenyataannya menimbulkan sel elektrokimia. Ketidak homogenan komposisi kimia mempengaruhi ketahanan korosi paduan logam tuang. Pendinginan yang cepat melalui daerah 2 fase dalam keadaan padat juga dapat menghasilkan fase yang tidak homogen, Banyak hal korosi intergranular akibat dari ketidak homogenan kimia jenis ini.

Sifat Mekanik Logam dan Paduan Logam

Hubungan antara "strees", sifat mekanik dan "strees corrosion resistance" adalah untuk penerapan banyak bahan dalam perancangan, Sifat mekanik dapat ditentukan dengan mengukur kemampuan bahan terhadap kekuatan mekanik yang digunakan. Sifat fisis benar digunakan untuk konduksi (hantaran) listrik, sifat magnetik, hantaran panas, dan lain-lain, sedangkan sifat mekanik adalah sifat bahan pada beban mekanik,

Kemampuan logam atau paduan terhadap beban mekanik sering digunakan sebagai kriteria dalam pemilihan bahan. Jika struktur dilindungi dari semua pengaruh lingkungan, sifat mekanik menjadi pertimbangan yang paling penting. Sering hubungan logam terhadap "stress" (tegangan) dan lingkungan diabaikan.

Penting untuk mengkaitkan hubungan pengaruh lingkungan terhadap beban pada struktur dan ilmu pengetahuan sifat mekanik logam. Beberapa sifat mekanik umumnya, menentukan dimana penggunaannya berkaitan dengan sifat-sifat korosi bahan.

Perlakuan Panas Logam

Sifat mekanik akhir dan ketahanan korosi bahan dapat dikaitkan dengan perlakuan panasnya. Proses metalurgi dengan panas untuk merabah atau annea! struktur logam atau paduan, Hubungan antara perlakuan panas terhadap kekuatan mekanik dan ketahanan korosi dari logam dan paduan akan dibahas.

Annealing logam biasanya dilakukan untuk menghasilkan;

1. Homogenisasi paduan tuang yang komposisi kimianya tidak homogen

2. Mengambil tegangan sisa ("residual stress") dan pengerjaan dingin dalam logam yang mengalami deformasi.

Variasi homogenitas kirnia paduan logam biasanya sebagai akibat pendinginan cepat dari logam tuang. Homogenisasi dengan "anneal" dirancang untuk mengeliminasi atau mengurangi ketidak homogenan kimia jenis ini.

Logam yang mengalami pengerjaan dingin telah mengalami distorsi dan fragrnentasi struktur butir kristal yang menghasilkan tegangan sisa yang tinggi. Ini dapat merugikan bahan dalam masalah "stress corrosion". Bentuk kedua annealing mengurangi atau mengeliminasi kondisi pengerjaan dingin dengan "stress relief dan rekristalisasi logarn.

Pentingnya homogenitas kimia paduan dalam hubungannya dengan tahanan korosi tidak dapat dilakukan "overstressed". Dalam penuangan, perbedaan komposisi atau segregasi kimia sering ada. Pengurangan sifat mekanik seperti pengurangan ketahanan korosi sering terjadi oleh karena ketidak homogenan ini.

Tujuan utama anneal adalah untuk menghasilkan homogenitas kimia dengan difusi (gerakan atom-atom dalam keadaan padat). Untuk memperoleh laju difusi rnaksimum, suhu sedekat mungkin dengan titik leleh yang biasanya digunakan. Sebagai contoh, untuk kebanyakan paduan "nonferrous" (paduan yang tidak berdasarkan pada besi), suhu tidak jauh dibawah suhu eutektik yang biasanya digunakan untuk annealing. Dalam paduan "ferrous" (berdasarkan besi), homogenisasi dinyatakan dengan pemanasan sampai beberapa suhu "intermediate", di atas transformasi gamma ke alfa. Lama waktu annealing untuk homogenisasi dapat bervariasi dari beberapa menit sampai beberapa hari, tergantung pada bahan dan ketidak homogen struktur. Paduan logam yang mengalami pengerjaan dingin sebelumnya biasanya homogenisasinya lebih cepat daripada "casting" (penuangan). Pengaturan kembali kisi kristal yang tidak teratur pada kenaikan suhu untuk distribusi kembali berbagai unsur dalam paduan.

Annealing bahan yang mengalami pengerjaan dingin, karena plastisitas metal memungkinkan untuk menghasilkan perubahan bentuk dan luas tampang yang besar. Struktur setelah pengerjaan dingin menunjukkan perpanjangan dan perubahan bentuk butir.

Jika logam atau paduan mengalami deformasi karena pengerjaan dingin, kekerasan dan kekuatan bertambah, tetapi kemampuan untuk mempertahankan deformasi lebih menurun. Oleh karena itu penting untuk dapat menghilangkan pengaruh pengerjaan dingin. Ini dapat dilakukan dengan annealing pada suhu dimana struktur pengerjaan dingin dapat dengan sempurna diganti dengan "reforming" (pembentukan kembali) butir yang bebas tegangan dengan difusi.

Annealing bahan yang mengalami deformasi melibatkan 3 tingkat, yaitu "recovery", rekristalisasi, dan pertumbuhan butir. Pada tahap pertama, "recovery" pengerjaan dingin logarn mengembalikan sedikit kehilangan "ductility" (keuletan) dengan sedikit kehilangan atau tidak kehilangan kekuatannya. Oleh karena sifat kekuatan yang lebih tinggi dalam kondisi pengerjaan dingin sering diinginkan, untuk penerapan perlakuan panas yang demikian dalam bagian "recovery" kurve annealing sering digunakan. Sebagai akibat, kekerasan dan sifat-sifat tarik relatif tetap tinggi dan perbaikan sering dalam masa kelelahan, ketangguhan ("toughness") dan ketahanan korosi, walaupun setiap sifat-sifat ini tergantung pada logam atau paduan yang teriibat. Jenis bagian ini atau preanneal disebut "stress relief.

Tahap kedua annealing bahan yang mengalami pengerjaan dingin adalah rekristalisasi. Dalam tahap ini, "stress" baru butir bebas diawali pada batas butir logam yang mengalami pengerjaan dingin, Butir-butir ini tumbuh secara difusi sampai "stress" baru butir bebas mengganti semua logam yang sangat mengalami deformasi. Pada rekristalisasi perubahan besar sifat mekanik terjadi dimana sifat kegetasan (ductility), kekerasan dan kekuatan yang lain kembali ke tingkat sebelum pengerjaan dingin.

Langkah terakhir perlakuan panas annealing mengakibatkan pertumbuhan butir. Pada langkah ini beberapa pertumbuhan butir rekristalisasi meningkat. Selanjutnya terjadi kenaikan duktilitas dan penurunan kekuatan dan kekerasan logam. Penting untuk kontrol ukuran butir karena ukuran butir yang besar biasanya menyebabkan kesukaran proses fabrikasi selanjutnya dan umur kelelahan (life

fatique).

Hubungan pengerjaan dingin terhadap ketahanan korosi, umumnya pengerjaan dingin mengurangi ketahanan korosi. Dalam banyak paduan logam, hal ini mengakibatkan kecenderungan terjadinya "stress corrosion

cracking". Pengerjaan dingin logam yang mempunyai kemurnian yang sangat tinggi, pengaruhnya sangat kecil pada ketahanan korosinya. Hal itu nampak bahwa penambahan pengotor dan unsur-unsur paduan terhadap pengerjaan dingin adalah untuk mengurangi ketahanan korosi logam yang mengalami deformasi plastik. Sifat-sifat kekuatan yang rendah logam yang kemurniannya sangat tinggi, tidak memungkinkan untuk banyak penerapan.

Deformasi menurunkan ketahanan korosi karena menaikkan dislokasi. Sering pengotor atau atom-atom paduan logam berpindah sehingga terjadi ketidak sempurnaan yang menyebabkan perubahan lebih besar karakteristik elektrokimia logam yang cacat. Annealing logam yang mengalami pengerjaan dingin menurunkan dislokasi dan penting untuk memperbaiki ketahanan korosi. Homogenisasi dalam annealing diperlukan untuk menghasilkan komposisi kimia yang lebih seragam, dan cenderung menghasilkan struktur kristal yang lebih seragam pula, dengan lebih sedikit cacat.

Perlakuan Panas Pengerasan

Perlakuan panas logam tertentu menghasilkan perbaikan sifat-sifat mekanik. Pengerasan dihasilkan dalam beberapa paduan logam yang disebut "age hardening" atau "precipitation hardening". Dalam paduan yang lain, biasanya baja, "quenching" dapat menghasilkan martensit, fase yang tidak setimbang dengan kekuatan mekanik yang sangat tinggi, Sistem paduan logam menunjukkan perubahan kelarutan tertentu dari 1 unsur terhadap yang lain sebagai fungsi suhu, yang mungkin menghasilkan keadaan lewat jenuh dengan pendinginan cepat Paduan logam dalam keadaan lewat jenuh ini, sering memungkinkan kontrol pengendapan dari fase lewat jenuh dengan kontrol "reheating" (pemanasan kembali) untuk memperbaiki kekuatan. Paduan logam hanya dengan kekuatan mekanik rata-rata dalam keadaan "annealing" telah menjadi sangat penting karena mereka mempunyai kemampuan penguatan yang dikontrol oleh pengendapan dari fase lewat jenuh, Perlakuan panas yang menghasilkan jenis penguatan ini biasanya disebut "age hardening" atau "precipitation hardening".

Aluminium, magnesium., nikel, tembaga, dan beberapa bentuk baja tahan karat, jika dipadu dengan unsur-unsur tertentu biasanya dapat diperkuat, Paduan ini telah meneapai tingkat yang tinggi, penting dalam teknologi

paduan logam, Paduan "age hardenable" aluminium dan magnesium telah berguna untuk komponen struktur pesawat terbang karena kombinasi kekuatan dan keringanannya.

Paduan tembaga-aluminium mempunyai ketahanan korosi. Paduan tersebut lebih mulia daripada aluminium mumi, Telah diketahui bahwa aluminium murni membentuk film tipis aluminium oksida yang merupakan penghalang efektif terhadap serangan/ pengaruh lingkungan, Ini menerangkan ketahanan korosi yang sangat baik dari aluminium.

Paduan aluminium tidak dengan mudah membentuk pelindung oksida ini. Oleh karena itu paduan "age hardening" aluminium tidak sebaik aluminium murni dengan permukaan-nya teroksidasi atmosfere. Untuk mengem-bangkan proteksi ini pada paduan, lapisan tipis aluminium murni ini sering membungkus permukaan yang lebih iuar. Pengembangan lapisan ini melindungi oksida permukaan. Hal ini juga mungkin untuk menggunakan perlakuan anoda untuk mengembangkan tebal lapisan oksida secara langsung pada paduan.

Pembungkus hanya tipis sekali sehingga tidak berpengaruh terhadap kekuatan mekanik paduan. Hal itu mungkin bahwa pengurangan ketahanan korosi bahan pembungkus dapat terjadi karena ketidak sesuaian perlakuan panas. Jika anneal larutan diperpanjang, atau beberapa reanneals digunakan, difusi tembaga ke dalam pembungkus aluminium akan terjadi. Kejadian ini dengan cepat pada batas butir dan mengurangi kemampuan bahan pembungkus untuk menahan proteksi oksida awal pada perpotongan batas butir permukaan. Jadi dengan waktu annealing yang sangat panjang atau suhu anneal larutan yang demikian tinggi, memungkinkan untuk mengurangi ketahanan korosi bungkus paduan.

Dalam "precipitation hardening" paduan aluminium, fase pengendapan menyebabkan yang disebut "denuded zone" berbatasan batas butir yang lebih mendapat serangan korosi. Dalam berbagai lingkungan yang korosif, korosi terjadi berbatasan dan pada batas butir. Ini yang disebut korosi intergranular. Satu dari jenis korosi dalam "age hardened" paduan aluminium adalah pengelupasan dari bungkus lembaran aluminium akibat dari serangan pada daerah dimana bagian dalam terbuka terhadap lingkungan korosif.

Berlawanan dengan quenching paduan "age hardenable", yang mengakibatkan bahan lunak dalam keadaan "quenched", baja "quenched" dari daerah gamma akan membentuk fase keras yang tidak setimbang sebelum mencapai suhu kamar, Fase ini disebut martensit. Tingkat tranformasi ini tergantung pada komposisi baja, ukuran dan bentuk benda kerja dan kemampuan quenching medium pendingin.

Quenching dari daerah gamma (fase kubus berpusat sisi) menghasilkan keadaan sangat lewat jenuh, apabila kelarutan karbon dalam besi alfa mungkin lebih daripada 100 kali kurang daripada dalam besi gamma. Jadi fase martensit dibentuk sebagai basil dari keadaan yang sangat lewat jenuh. Martensit yang terbentuk mempunyai kisi tegangan tinggi hasil lain "hardening" (pengerasan) baja.

Umumnya, baja martensit sangat getas. Banyak baja retak selama pendinginan cepat sebagai akibat pembentukan martensit, Struktur martensit, keras dan getas pada suhu kamar, dapat dilunakan dengan pemanasan kembali pada suhu tertentu. Pada keadaan ini martensit metastabil mulai mengurai menjadi struktur yang lebih stabil. Proses ini disebut "tempering", menurunkan kegetasan, walaupun kekuatan total turun, keuletan naik dan kombinasi terbaik kekuatan dan ketangguhan.

Umumnya kenaikan kekuatan dan kekerasan baja karena perlakuan panas disertai penurunan ketahanan korosi. Jika mungkin pengerasan baja dilindungi dalam lingkungan korosif oleh beberapa bentuk perlakuan permukaan dari pengecatan sederhana ke pelapisan ("plating atau coating"). Jika baja kekuatan tinggi yang telah mengalami perlakuan panas tidak diproteksi seperti "sucker rods" yang digunakan dalam "oil well pumping", jika air garam atau larutan asam sulfida ditemui, "stress corrosion cracking" mungkin terjadi Akibatnya paduan khusus dan sangat hati-hati dalam perlakuan panas haras digunakan untuk mencegah kerasakan ini.

Masalah Keterlibatan Perlakuan Panas dan Pengelasan Baja Tahan Karat Austenit

Baja tahan karat, terutama seri 300 mengalami efek perlakuan panas yang disebut sensitisasi. Baja ini jika dipanaskan pada 427 - 760 °C membentuk krom karbida. Selama pemanasan pada suhu tersebut krom karbida yang terbentuk hanya pada batas butir (ini analog dengan pengendapan A12 Cu dalam paduan aluminium yang mengalami "aging

treatments"). Jadi krom dekat batas butir diikat sebagai senyawa karbida dan dapat berlaku sebagai penghalang korosi. Batas butir mudah terpengaruh terhadap serangan intergranular dan anodik terhadap lingkungan butir. Pada keadaan ini baja tahan karat seri 300 yang paling tahan tehadap korosi dapat dengan cepat mengalami serangan korosi. Sensitisasi baja tahan karat dapat memburuk dalam larutan asam keras. Penting untuk hati-hati dalam perlakuan panas, tidak hanya baja tahan karat, tetapi juga logam yang lain dan paduan tidak dapat mengalami tegangan lebih. Prinsip perlakuan panas dapat digunakan untuk setiap bahan harus dipertimbangkan untuk menghasilkan kombinasi sifat mekanik dan kestabilan lingkungan yang paling efektif.

Hanya sedikit dari banyak cara pengelasan yang mempengaruhi sifat ketahanan korosi logam dan paduan yang dapat didiskusikan. Pada fabrikasi peralatan dan struktur yang kompleks untuk industri modern, penting untuk menghasilkan sambungan struktur menggunakan berbagai prosedur pengelasan. Melalui penerapan panas, pengelasan memungkinkan:

1. Mendorong transformasi fase

2. Menyebabkan pengendapan sekunder 3. Menghasilkan tegangan tinggi di dalam dan

berbatasan las yang dapat mengurangi ketahanan korosi di daerah ini.

Sebagai contoh, pengelasan dapat menyebabkan sensitisasi intergranular baja tahan karat. Di dalam "heat-affected zone" yang berbatasan las, sensitisasi dapat terjadi dalam baja tahan karat austenik dan ini dapat menyebabkan kerusakan yang cepat.

Selama pengelasan, variasi ekspansi panas terjadi antara leiehan logam yang memadat dan logam dasar. Pada pemadatan, sering dapat menghasilkan "tensile stress" (tegangan sisa) yang tinggi. Pada keadaan ini, daerah tegangan tinggi merupakan daerah yang mengalami "stress corrosion cracking" di lingkungan korosif. Hal ini penting untuk meghilangkan tegangan las yang dapat menyebabkan "stress corrosion cracking", Perubahan perancangan dapat sering mengganti daerah las yang menimbulkan tegangan.

Pertimbangan dasar metalurgi yang lain harus diperhatikan dalam pengelasan. Sebagai contoh untuk ketahanan korosi yang optimum, penting untuk mengatur homogenitas antara las dan logam dasar, sehingga logam pengisi las dapat digunakan karena secara kimia dan elektrokimia sama dengan logam dasar. Transformasi fase yang

dapat terjadi dalam pengelasan harus dipertimbangkan dalam memperkirakan kestabilan korosi struktur yang di-las.

Pencegahan Korosi dengan Penerapan Prinsip Metalurgi

Hal ini memungkinkan untuk mengurangi atau mencegah korosi dengan penerapan sebagai berikut:

1. Penggunaan bahan kemurnian tinggi 2. Penggunaan tambahan paduan 3. Perlakuan panas yang efektif 4. Pelapisan permukaan

5. Pengetahuan sejarah metalurgi bahan Logam kemurnian tinggi utnumnya mempunyai ketahanan korosi lebih baik dan kecenderungan kurang terhadap "pitting" dibandingkan pasangan komersiilnya. Batas sifat mekaniknya sangat mengurangi kemungkinan penerapannya. Salah satu contoh yang paling baik perbaikan sifat korosi bahan diperoleh dengan mengurangi kadar sulfur baja karbon. Serangan korosi pada baja sangat berkurang jika kadar sulfur rendah, Contoh lain dimana pengotor sangat besar pengaruhnya terhadap karakteristik korosi bahan adalah pengaruh besi dalam magnesium. Kelarutan padat besi dalam magnesium adalah 0,003%. Jika besi di bawah jumlah tersebut tidak ada kecenderungan pengaruh korosi, tetapi kadar besi diatas 0,003%, fase endapan kaya besi, Oleh karena sangat besar perbedaan potensial antara fase magnesium dan besi, magnesium terkorosi dengan cepat.

Timah hitam dalam paduan tuang seng, juga mempunyai pengaruh pada sifat korosi bahan. Jika kosentrasi timah melampaui 0,002%, maka akan mengendap pada batas butir dan menghasilkan kenaikan korosi intergranular paduan tuang.

Baja tahan karat seri 300, 300L mempunyai batas maksimum karbon 0,03%. Hal ini mengurangi kemungkinan sensitisasi sebagai akibat pengelasan dan perlakuan panas. Ini memberi kenaikan untuk seluruh seri sehingga disebut "low carbon" (karbon rendah), atau tingkat L baja tahan karat yang mempunyai sangat kecil atau tidak ada kecenderungan terhadap sensitisasi.

Penting untuk menjaga unsur-unsur yang perbedaan potensial elektrokimianya besar dalam larutan padat, karena tidak dapat diminimalkan, Kenyataan memmjukkan bahwa sangat kecil jumlah pengotor di da!am larutan padat dapat mengganggu ketahanan korosi.

Penambahan Paduan

Untuk memperbaiki ketahanan korosi paduan tertentu dengan penambahan paduan khusus. Penambahan krom terhadap besi 12% atau lebih, film pasif oksida besi-krom dibentuk pada permukaan yang merapakan dasar ketahanan korosi baja tahan karat.

Ketahanan korosi juga dapat diperbaiki oleh perubahan potensial elektrokimia dari fase kedua dalam paduan. Sebagai contoh, penambahan mangan atau krom pada paduan aluminium. Dalam paduan ini, senyawa intermetalik, FeAla, sangat mempengaruhi "pitting" dan ketahanan korosi. Penambahan mangan atau krom merubah FeAl3 ke kompleks Al - Fe - Mn atau senyawa Al - Fe - Cr, yang potensial mendekati aluminium. Akibatnya, "pitting" cenderung sangat berkurang.

Sensitisasi intergranular baja tahan karat oleh karena pembentukan krom karbida pada batas butir, tetapi paduan untuk mencegah efek ini tidak ada. Pada paduan, penambahan columbium atau titanium yang selektif mencegah karbon sebagai karbida, meniadakan pembentukan krom karbida dan sensitisasi paduan.

Sejumlah unsur-unsur paduan, krom dan aluminium memperbaiki ketahanan korosi paduan dengan pembentukan atau membantu di dalam pembentukan film permukaan pasif yang tahan lingkungan korosi. Penambahan aluminium atau mangan ke paduan tembaga untuk memperoleh film permukaan pasif yang tahan serangan korosi. Penambahan magnesium ke aluminium walaupun potensial paduan menjadi lebih rendah, memperbaiki ketahanan korosi karena magnesium menstabilkan dan tebal film oksida alam pada aluminium. Penambahan krom, terutama ke bahan dasar nikel dan besi menaikkan ketahanan oksidasi pada suhu tinggi.

Perlakuan Panas

Telah ditunjukkan kemungkinan modifikasi strukrur logam dan paduan dengan banyak cara melalui perlakuan panas. Perbaikan paduan tuang dengan annealing homogenisasi telah dibahas. Perlakuan panas "age hardening" juga mempunyai pengaruh pada ketahanan korosi paduan. Banyak paduan mempunyai jangkau suhu "aging" dimana tidak mudah terpengaruh untuk korosi intergranular.

Sering hal ini penting untuk mengorbankan beberapa sifat mekanik agar memperbaiki ketahanan korosi. Ini benar untuk paduan yang mudah terpengaruh "stress

corrosion". Telah ditunjukkan bahwa "stress relief sangat memperbaiki ketahanan baja tahan karat seri 300 terhadap "stress corrosion". Tentu saja, "stress relieving" (pengurangan tegangan) harus dibawah suhu sensitisasi (427 °C).

1. Jika baja dibuat di dalam asam tungku terbuka, sulfur yang dihasilkan lebih tinggii dan tentu saja ketahanan korosi lebih rendah.

2. "Rolling" panas baja mengakibatkan pembentukan kerak, jika tidak dihilangkan dengan "pickling", membantu menghasilkan tempat awal korosi sumuran ("corrosion pit)

Perlakuan panas permukaan menaikkan kekerasan permukaan atau memperbaiki kestabilan film permukaan yang penting dalam ketahanan semua jenis korosi, tetapi terutama berguna dalam memperbaiki ketahanan "fretting" dan erosi-korosi.

3. Pendinginan lambat baja tahan karat seri 300 melalui jangkau suhu sensitisasi (760-427 °C) akan terjadi korosi intergranular. Pendinginan cepat atau quenching melalui jangkau tersebut menghindari sensitisasi. Biasanya produser atau user paduan

khusus telah hati-hati mengevaluasi berbagai prosedur perlakuan panas untuk menghasilkan kestabilan maksimum terutama terhadap lingkungan korosi. Informasi ini haras diuji dengan hati-hati sebelum perlakuan panas paduan untuk penggunaan khusus.

4. Tegangan sisa oleh karena pengerjaan dingin paduan atau pendinginan yang tidak sama struktur yang dilas dapat menyebabkan "stress corrosion".

Jadi pengetahun prinsip dasar metalurgi dan pengertian sejarah metalurgi bahan sangat penting untuk sifat akhir logam.

Pelapisan Permukaan untuk Kontrol Korosi.

Oleh karena reaksi korosi terjadi pada batas logam-lingkungan, maka posisi peng-halang antara substrat dan lingkungan akan rnempengaruhi laju korosi. Berbagai jenis penghalang yang biasa digunakan untuk kontrol korosi yaitu logam, bahan anorganik dan organik.

DAFTAR PUSTAKA

1. SIDNEY H AVNER, "Introduction to physical Metalurgy", Second Edition, Mc Graw-Hill International Edition 1974. 2. M.G. FONTANA and N.D. GREENE,

"Corrosion Engineering", Mc Graw-Hill, New York 1967

Pelapisan ada 2 jenis, yaitu anodik dan katodik, yang fungsinya memberi reflektivitas, meminimumkan adhesi, melindungi pengor-banan (seperti seng pada baja) dan dalam hal tertentu lingkungan gas suhu tinggi, batas menjaga perpindahan logam keluar dan gas korosif kedalam.

Berbagai non logam, biasanya organik, fungsi sebagai dielektrik, sebagai penghalang listrik antara lingkungan dan substrat dan/atau untuk membawa hambatan khusus atau bahan pasif yang cenderang mengurangi laju korosi pada antar muka dasar dan pelapis. Sebagai contoh pelapisan yang cenderung menghalangi korosi logam dasar akan mengandung kromat. Senyawa kromat efektif, jika ada dalam konsentrasi yang cukup untuk membatasi serangan korosif.

Hubungan Sejarah Metalurgi terhadap Korosi.

Hampir semua bentuk kerusakan logam tergantung pada sejarah metalurgi bahan. Pengotor dari proses ekstraksi awal, inklusi dan cacat yang terjadi dalam pembentukan dan penuangan, ditambah variasi struktur karena perlakuan panas semua merubah kestabilan korosi logam atau paduan. Jadi pengetahuan yang teliti dari latar belakang bahan adalah penting. Sebagai contoh :