1

PENGGUNAAN KURVA DAC (DISTANCE AMPLITUDE CORRECTION)

UNTUK MENENTUKAN UKURAN DISKONTINUITAS INTERNAL

PADA BAJA KARBON

Wing Hendroprasetyo AP. ST. M, Eng*, Aldino Aryyoga**

* Staf Pengajar Jurusan Teknik Perkapalan

** Mahasiswa Jurusan Teknik Perkapalan

Fakultas Teknologi Kelautan

Institut Teknologi Sepuluh Nopember (ITS) Surabaya

Sukolilo – Surabaya (60111)

Telp:085257910851

Email : [email protected]Abstrak

Proses pembangunan kapal tidak akan pernah lepas dari proses pengelasan. Dimana, setiap hasil pengelasan wajib dilakukan inspeksi. Salah satu metode yang dapat dilakukan adalah dengan menggunakan Ultrasonic Testing (UT). Keakuratan pengujian menggunakan UT sangat dipengaruhi oleh ukuran dan jarak diskontinuitas dari permukaan material. Ketika jarak antara transducer dan reflector bertambah, jumah energi yang dipantulkan oleh reflector akan berkurang. Prinsip tersebut dinyatakan dengan sebuah pengamatan besarnya amplitudo yang dihasilkan oleh sebuah ukuran reflector yang diletakkan pada jarak yang berbeda terhadap transducer. Pengurangan besarnya amplitudo dapat digambarkan dalam suatu kurva yang biasa disebut dengan kurva DAC. Penguramgan amplitudo yang terjadi menimbulkan adanya deviasi, sehingga dalam menentukan ukuran diskontinuitas yang sebenarnya diperlukan suatu koreksi.

Di dalam menentukan besarnya nilai deviasi, pengujian dilakukan pada spesimen yang dilengkapi dengan diskontinuitas buatan dengan variasi kedalaman diskontinuitas ¼ T, ½ T dsn ¾ T dari permukaan material dengan ketebalan material 75 mm dan 38 mm. Untuk ketebalan spesimen 75 mm, diameter diskontinuitas divariasikan 2,5 mm dan 5 mm. Sedangkan untuk ketebalan spesimen 38 mm, diameter diskontinuitas divariasikan 3 mm dan 6 mm. Probe yang digunakan adalah probe sudut 45o.

Dari hasil pengujian diketahui bahwa jarak diskontinuitas dari permukaan mempengaruhi keakuratan hasil pengujian. Pada pengukuran diskontinuitas berdiameter 2,5 mm dan 5 mm dengan ketebalan material 75 mm diperoleh deviasi sebesar 4,6%. Sehingga untuk menentukan ukuran diskontinuitas yang sebenarnya perlu ditambahkan dengan nilai sebesar ± 4,6%. Sedangkan pada pengukuran diskontinuitas berdiameter 3 mm dan 6 mm dengan ketebalan material 38 mm diperoleh deviasi sebesar 5,8%. Sehingga untuk menentukan ukuran diskontinuitas yang sebenarnya perlu ditambahkan dengan nilai sebesar ± 5,8%.

2

Shipbuilding process can not separate from welding process, Where, every weld product must be inspected. One of the methods that could be done is by using Ultrasonic Testing (UT). The accuracy using the UT is strongly influenced by the size and distance of discontinuity from the surface of the material. When the distance between the transducer and the reflector increases,

the sound energy that reflected by the reflector is reduced. The principle was based on observational amplitude that produced by a reflector is placed at different distances to the transducer. Amplitude magnitude reduction can be described in a curve is commonly called a DAC curve. The attenuation of amplitude cause of the deviation. so that in determining the actual size of the discontinuity is a need for correction.

To determine the deviation of this method, the specimen was drilled to produce artificial discontinuity The depth of artificial discontinuity variated into ¼ T, ½ T and ¾ T from surface on 75 mm and 38 mm material of thickness. For 75 mm, diameter of discontinuity variated into 2,5 mm and 5 mm. And for 38 mm, diameter of discontinuity variated into 3 mm and 6 mm. This testing is using 45o angle probe.

Based on the testing result, the distance of discontinuity from the surface influence the accuracy of the testing result. In measuring at 2,5 mm and 5 mm diameters of discontinuity with 75 mm material of thickness, the deviation is 4,6%. So, to measuring the real internal discontinuity need to be added value by ± 4,6%. Although, in measuring at 3 mm and 6 mm diameters of discontinuity with 38 mm material of thickness, the deviation is 5,8%. So, to measuring the real internal discontinuity need to be added value by ± 5,8

Key word : Ultrasonic testing, internal discontinuity, DAC

1. PENDAHULUAN

Proses pengelasan yang telah dilakukan wajib untuk dilakukan pemeriksaan untuk mengetahui apakah pada daerah tersebut timbul diskontinuitas atau tidak. Salah satu pemeriksaan yang dapat dilakukan adalah pengujian ultrasonic.

Pengujian ultrasonic menggunakan prinsip pemantulan gelombang suara pada media tertentu. Sehingga metode ini dapat digunakan untuk mengetahui posisi dan ukuran diskontinuitas yang terjadi, tetapi keakuratan pengujian ini sangat tergantung pada jarak (tebal) material yang diperiksa. Karena pada prinsipnya, energi gelombang suara yang diterima akan melemah berbanding terbalik dengan jaraknya. Pelemahan energi gelombang suara tersebut dapat diinterpretasikan dalam bentuk kurva. Kurva inilah yang biasa disebut dengan kurva DAC (Distance and Amplitude Correction). Sehingga dalam menentukan ukuran diskontinuitas yang sebenarnya perlu adanya suatu koreksi terhadap error yang ditimbulkan.

2. TINJAUAN PUSTAKA

Pada dasarnya kecepatan rambat gelombang suara sangat dipengaruhi oleh dua faktor, yaitu kerapatan dan sifat elastis dari material. Kecepatan rambat gelombang suara juga dipengaruhi oleh satu faktor minor, yaitu poision ratio. Sehingga, kecepatan rambat suara dari suatu material dapat dihitung menggunakan rumus sebagai berikut: [Krautkramer, 1994]

Gelombang ultrasonik akan berosilasi sesuai dengan mode perambatan dan karakteristik kecepatan perambatan masing-masing material. Jarak terjauh yang ditempuh oleh

gelombang ultrasonik dan kembali pada posisi normal dinamakan panjang gelombang. Panjang

Gelombang ultrasonik sangat bergantung pada dua hal. Yaitu, kecepatan rambat suara (velocity) dan frekuensi dari gelombang itu sendiri. Harga panjang gelombang (λ) berbanding lurus dengan velocity (V). [Hellier, 1994]

Batas antara satu media dengan media yang lain dinamakan interface. Pada interface, gelombang suara akan diteruskan pada media selanjutnya dan sisanya akan dipantulkan kembali menuju media pertama. [Hellier, 1994]

Dua perbedaan yang mendasar antara media yang satu dengan yang lain adalah densitas dan elastisitas. Hal inilah yang menentukan seberapa besar energi gelombang suara yang diteruskan menuju interface dan seberapa besar pula energi gelombang suara yang dipantulkan kembali menuju media sebelumnya. Masing-masing media memiliki faktor yang dapat digunakan untuk menghitung pembiasan pada daerah interface. Faktor inilah yang biasa disebut acoustic impedance. Acoustic impedance merupakan hasil kali antara densitas dengan elastisitas. [Hellier, 1994]

Gelombang suara yang diteruskan melewati interface akan membentuk sudut yang dinamakan sudut bias. Menurut hukum Snell’s, sudut bias dapat dihitung jika sudut datang dari gelombang suara dan kecepatan rambat suara pada dua media diketahui. Hukum Snell’s menyatakan sudut datang gelombang suara dibanding dengan kecepatan rambat suara di media asal sama dengan perbandingan antara sudut bias dengan kecepatan perambatan suara pada media ke dua. Sehingga dapat diformulasikan sebagai berikut: [Hellier, 1994]

3 dimana,

sin io = The sine of angle of incidence sin Ro = The sine of angle of incidence V1 = Velocity in medium 1 V2 = Velocity in medium 2

Enegi suara akan mengalami penyebaran (divergensi) selama merambat dalam media tertentu sehingga intensitas energi pada jarak yang semakin jauh dari sumber gelombang suara (transducer) akan menurun. Penurunan intensitas energi juga terjadi di daerah yang jaraknya semakin jauh dari pusat berkas. Pelemahan energi yang terjadi berbeda untuk setiap media, tergantung pada tingkat penyerapan dan hamburan energi suara. [Krautkramer, 1994]

Gelombang ultrasonik yang merambat dalam suatu media tertentu dapat digambarkan sebagai berkas yang berbentuk kerucut yang terbagi menjadi dua zona. Yaitu, Near (dead) Field dan Far field. [Hellier, 1994]

Gambar 2.1 Near and Far Field [Krautkramer, 1994]

Intensitas energi suara pada near field bervareasi secara tidak teratur akibat interaksi gelombang suara di dekat transducer. Hal ini mengakibatkan pendeteksian diskontinuitas yang letaknya di dekat permukaan menjadi tidak akurat. Sedangkan di dalam far field, intensitas suara berkurang secara teratur secara terus menerus akibat adanya atenuasi dan beam spread. [Hellier, 1994]

Ketika jarak antara transducer dan reflector bertambah, jumah energi yang dipancarkan menuju reflector dan yang dipantulkan oleh reflector akan berkurang. Prinsip tersebut dinyatakan dengan sebuah pengamatan besarnya amplitudo yang dihasilkan oleh sebuah ukuran reflector yang diletakkan pada jarak yang berbeda terhadap transducer. Pengurangan amplitudo tersebut akan sangat bergantung pada faktor pelemahan oleh material, frekuensi dari transducer dan ukuran transducer. [Hellier, 1994]

Pelemahan amplitudo yang terjadi akibat pertambahan jarak antara transducer dan reflector dapat digambarkan dalam bentuk kurva. Kurva inilah yang biasa disebut dengan kurva DAC. [Hellier, 1994]

Gambar 2.2 Kurva DAC [Krautkramer, 1994]

Peralatan pengujian ultrasonic pada umumnya dibedakan menjadi 2, yaitu peralatan portable dan peralatan laboratorium. Peralatan portable berukuran relatif lebih kecil dan dapat dengan mudah dibawa. Seiring perkembangan teknologi peralatan jenis ini dapat dibedakan menjadi dua sistem, analog dan digital.

Pada dasarnya sistem ultrasonik yang bekerja dibangun dari 4 komponen dasar yang terdiri dari:

1) Transducer 2) Pulser (clock) 3) Receiver/Amplifier 4) Display/Screen.

Untuk dapat memahami prinsip kerja dari sistem analog, dapat dilihat dalam 1 siklus atau 1 pulsa. Urutannya dapat dituliskan sebagai berikut:

1) Pulser menciptakan suatu tegangan tinggi dengan gelombang pendek menuju transducer yang kemudian memberikan stimulus kepada time-based trigger.

2) Time-based trigger memulai dengan satu titik (spot) pada CRT.

3) Pulsa tegangan diperbesar oleh transducer dan diubah menjadi getaran mekanik yang kemudian diberikan kepada benda kerja. Energi getaran bergerak sejauh sond path-nya di dalam benda kerja. Selama perjalan getaran itu, titik (spot) pada CRT akan bergerak secara horizontal sebesar perjalanan getaran.

4) Energi getaran dikembalikan oleh interface (backwall) menuju transducer, dan diubah kembali menjadi tegangan.

5) Tegangan diterima dan diperbesar oleh receiver/amplifier.

6) Pembesaran tegangan begerak secara vertikal pada layar CRT. Pergarakan ini menandakan watu yang ditempuh oleh energi getaran mulai meninggalkan transducer hingga diterima kembali oleh transducer.

7) Dengan urutan seperti di atas, getaran akan diberikan benda kerja kembali tetapi dengan energi yang lebih kecil karena adanya factor pelemahan dan kehilangan. 8) Siklus ini akan terus berulang sebanyak n kali dalam

setiap detik. Jumlah n dalam setiap detik biasa dikenal dengan istilah Pulse Repetition Frequency (PRF) atau Pulse Repetition Rate (PRR).

4 Sistem tersebut dalam digambarkan dalam skema seperti berikut:

Gambar 2.3 Blok Diagram Sistem Analog [Hellier, 1994] Secara prinsip, sistem analog yang bekerja dapat diaplikasikan ke dalam sistem digital. Peralatan digital sangat bervareasi tergantung dari perusahaan mana yang memproduksinya. Tetapi, ada 3 kontrol yang sangat umum digunakan dalam peralatan digital. Kontrol tersebut adalah sweep (range), delay, dan gain.

Gambar 2.4 Blok Diagram Sistem Digital [Hellier, 1994] 1) Sweep (Range-Coarse and Find)

Fungsi umum dari kontrol ini adalah mengatur kecepatan titik (spot) pada layar dalam menampung vareasi tampilan sound path. Titik (spot) akan bergerak lebih lambat apabila dal;am layar menampilkan sound path yang lebih panjang.

2) Delay (Zero)

Kontrol ini menunda permulaan dari titik (spot) dalam melakukan perjalanan pada layar. Sebagai contoh, ketika menggunakan dual transducer atau transducer dengan Plexiglass wedge, waktu permulaan titik (spot) akan ditunda sesaat untuk menunggu suara sampai pada Plesiglass wedge terlebih dahulu sebelum masuk ke benda kerja.

3) Gain (Attenuator)

Kontrol ini digunakan untuk menambah atau mengurangi volume dari amplitudo yang dihasilkan oleh sebuah reflector. Hal ini dapat digunakan untuk membandingan volume amplitudo dari sebuah reflector dengan amplitudo dari reflector lain yang telah diketahui amplitudonya.

3. METODOLOGI PENELITIAN

Metodologi penelitian yang digunakan dapat ditampilkan dalam bentuk diagram seperti di bawah ini

Gambar 3.1 Diagram Metodologi Penelitian 3.1 Material Uji

Material yang digunakan dalam penelitian ini adalah jenis baja karbon dengan P No. 1, yang merupakan salah satu jenis material yang banyak digunakan untuk konstruksi badan kapal. Spesimen mempunyai ukuran 200x38x40 mm sebanyak 2 spesimen dan ukuran 200x75x40 mm sebanyak 2 spesimen. Diskontinuitas internal pada material uji dimodelkan dengan lubang yang berdiameter 2.5 mm, 3 mm, 5 mm dan 6 mm. Lubang cacat ini dibuat dengan cara dibor. Posisi dari internal discontinuitydiletakkan pada kedalaman ¼ T, ½ T, dan ¾ T dari permukaan material uji. Bentuk spesimen seperti gambar :

Gambar 3.2 Material Uji Diameter 2.5 mm

5 Gambar 3.4 Material Uji Diameter 3 mm

Gambar 3.5 Material Uji Diameter 6 mm 3.2 Prosedur Pengujian

Dalam penelitian yang dilakukan untuk menentukan diameter diskontinuitas internal ada beberapa tahap yang harus dilakukan

1) Kalibrasi

Kalibrasi merupakan hal yang harus dilakukan setiap akan melaksanakan proses pengujian ultrasonik. Tujuan dari kalibrasi adalah menyamakan tampilan pada layar CRT sesuai dengan jarak sebenarnya pada material. Blok kalibrasi yang digunakan untuk proses kalibrasi ada beberapa jenis, diantaranya : ASME calibration block, IIW calibration block,. Bentuk dan dimensi kalibrasi blok ini dapat dilihat pada lampiran. Dalam pengerjaan tugas akhir ini proses kalibrasi menggunakan blok kalibrasi IIW calibration block type VI. Kalibrasi pengujian ultrasonik meliputi :

a) Kalibrasi Probe Normal

Langkah langkah kalibrasi probe normal sebagai berikut :

[1] Mengatur layar menjadi range pada 100 mm dan menemptakan probe dengan tekanan yang konstan pada permukaan blok kalibrasi V1 yang telah diberi kuplan.

[2] Menempatakan pulsa indikasi pada skala nol dengan mengatur tombol penggeser pulsa (delay line) [3] Dengan tombol pengatur lebar antara pulsa

menempatkan pulsa indikasi hasil dari pantulan dari ketebalan 25 mm dan range 100 mm pada skala monitor 2.5 , 5.0 , 7.5 dan 10.0

[4] Selanjutnya dengan ketebalan yang sama, untuk memastikan kalibrasi probe normal sudah betul dilakukan dengan perubahan pada range yang kita pakai dan letak indikasi pada masing masing range b) Kalibrasi Probe Sudut

[1] Kalibrasi Exit Point Probe Sudut

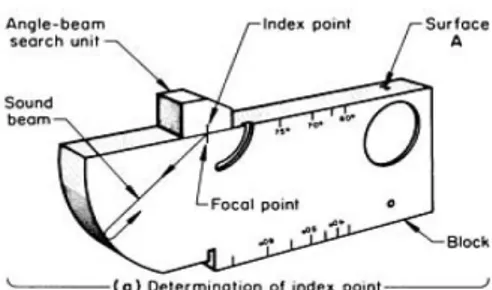

Pelaksanaan kalibrasi probe sudut lebih sukar bila dibandingkan dengan kalibrasi probe normal. Hal ini disebabkan karena posisi probe harus tepat yang dapat diketahui dari amplitudo indikasi yang timbul pada layar. Posisi probe yang tidak tepat akan menghasilkan indikasi yang amplitudonya belum benar dan hasil kalibrasi maupun mengukurannya juga kurang benar. Titik indeks dan sudutpun perlu diperiksa karena kesalahan dalam menentukan titik indeks maupun sudut akan menyebabkan kesalahan pada hasil pengukuran.

Titik indeks perlu diketahui lokasinya karena titik ini merupakan titik nol dari setiap pengukuran jarak. Penentuan titik indeks dilakuakan dengan cara meletakkan

probe sudut pada blok kalibrasi V1. Dan menggerakkan probe maju mundur, agar amplitudo indikasi akibat pantulan lengkungan (berjari jari 100 mm) mencapai maksimum (menyesuaikan range untuk memperoleh satu indikasi). Pada kondisi maksimum ini skala probe yang berimpit dengan pusat lengkungan (focal point) adalah titik indeks probe sudut tersebut.

Gambar 3.6 Kalibrasi Exit Point

Dalam pemeriksaan titik indeks kesalahan atau ketidaktelitian dalam meletakkan letak titik indeks akan mengakibatkan kesalahan dalam menentukan dimensi cacat. Kesalahan letak titik indeks terhadap spesifikasi pabrik maksimum 2 skala, probe harus diperbaiki atau sebaiknya tidak dipakai.

[2] Kalibrasi Exit Point Probe Sudut

Sudut bias yang masuk kedalam benda uji dapat diukur dengan berbagai macam cara tetapi sebelumnya titik indeks harus dipastikan lokasinya. Pengukuran sudut dengan blok kalibrasi dapat dilakukan dengan meletakkan probe blok kalibrasi V1 menghadap lengkungan (berisi prespeks) 50 mm. Menggeser probe maju mundur disekitar skala yang sesuai dengan sudut probe sehingga diperoleh indikasi maksimum. Harga harga sudut dari probe sudut diperoleh dengan menginterpolasikan letak titik indeks terhadap skala yang ada pada blok kalibrasi tersebut.

Gambar 3.7 Kalibrasi Sudut Probe [3] Kalibrasi Range

Kalibrasi range ini bertujuan agar tampilan indikasi pada layar sama dengan jarak sebenarnya perambatan gelombang pada blok kalibrasi maupun meterial uji. Prosedur kalibrasi sebagai berikut : menempatkan probe sudut sesuai dengan gambar (3.16). gerakkan probe maju mundur dan aturlah base time control untuk memperoleh indikasi maksimum pertama pada skala 10.0. Setelah indikasi maksimum pertama pada posisi 10.0 kita geser indikasi tadi ke skala 0.0 dengan menggunakan delay control. Dengan mengatur delay control dan time base control kita posisikan indikasi pertama pada skala 0.0 dan indikasi kedua tepat pada skala 10.0. Terakhir aturlah delay control untuk memindahkan indikasi pertama dari sakala 0.0 ke skal 10.0.

6 dengan langkah diatas maka peralatan telah terkalibrasi untuk range 100 mm

Gambar 3.8 Penentuan Range 3.3 Pengambilan Data

Langkah pengambilan data untuk pembuatan kurva DAC adalah sebagai berikut:

1. Tempatkan probe pada permukaan spesimen dan arahkan pada lubang pertama.

Gambar 3.9 Pendeteksian Diskontinuitas Internal 2. Gerakkan probe untuk mendapatkan indikasi maksimum

dari lubang pertama dan atur gain control untuk mendapatkan amplitudo 100 % FSH. Pada saat amplitudo maksimum catat posisi soundpath (SP0), surface of distance (SOD0), dan kedalaman lubang (D0). 3. Turunkan gain sebesar 6 dB untuk memperoleh

amplitudo 50% FSH, dan 14 dB untuk memperoleh amplitudo 20% FSH.

4. Gambarkan masing-masing masing-masing titik amplitudo ke dalam kertas transparan.

5. Hubungan titik-titik tersebut dengan sebuah garis hingga membentuk sebuah kurva.

6. Ulangi langkah 1 sampai dengan 6 untuk setiap spesimen.

4. PENGUJIAN

4.1 Penentuan Pulsa Tertinggi

Prinsip penetuan amplitudo internal diskontinuitas dengan metode pulsa tertinggi adalah mencari indikasi maksimum gelombang pantul dari diskontinuitas. Setelah mendapatkan indikasi maksimum pada masing masing titik kemudian dicatat jarak soundpath yang tertera pada layar, jarak exit point probe dari titik acuan, besarnya amplitudo pada layar CRT dan besarnya gain yang digunakan. Setelah itu jarak exit point, panjang soundpath, sehingga dapat dihitung kedalaman diskontinuitasnya.

4.2 Pendeteksian Diskontinuitas Internal

Setelah proses scanning dilakukan dengan menggunakan probe sudut 45o pada masing-masing kedalaman diskontinuitas sehingga akan didapatkan data sebagai berikut:

Tabel 4.1 Hasil Pengujian Diskontinuitas pada Ø 2.5 mm pada 100% DAC

Tabel 4.2 Hasil Pengujian Diskontinuitas pada Ø 2.5 mm pada 50% DAC

Tabel 4.3 Hasil Pengujian Diskontinuitas pada Ø 2.5 mm pada 20% DAC

Tabel 4.4 Hasil Pengujian Diskontinuitas pada Ø 5.0 mm pada 100% DAC

Tabel 4.5 Hasil Pengujian Diskontinuitas pada Ø 5.0 mm pada 50% DAC

Tabel 4.6 Hasil Pengujian Diskontinuitas pada Ø 5.0 mm pada 20% DAC

7 Tabel 4.7 Hasil Pengujian Diskontinuitas pada Ø 3.0 mm

pada 100% DAC

Tabel 4.8 Hasil Pengujian Diskontinuitas pada Ø 5.0 mm pada 50% DAC

Tabel 4.9 Hasil Pengujian Diskontinuitas pada Ø 5.0 mm pada 20% DAC

Tabel 4.10 Hasil Pengujian Diskontinuitas pada Ø 6.0 mm pada 100% DAC

Tabel 4.10 Hasil Pengujian Diskontinuitas pada Ø 6.0 mm pada 50% DAC

Tabel 4.10 Hasil Pengujian Diskontinuitas pada Ø 6.0 mm pada 50% DAC

5. ANALISIS HASIL PENGUJIAN

Dari tabel 4.3 hingga 4.14 dapat dilihat bahwa nilai amplitudo untuk masing-masing prosentase DAC selalu bervariasi. Hal ini disebabkan oleh adanya faktor pelemahan energi gelombang suara yang dikembalikan oleh reflector yang sangat bergantung pada kerapatan butiran penyusun material yang diuji.

Selain itu, lokasi atau jarak diskontinuitas internal dari permukaan material juga memberikan pengaruh pada besarnya energi yang dikembalikan oleh reflector. Karena semakin jauh jarak diskontinuitas dari permukaan, maka hamburan dari gelombang suara akan semakin besar pula. Hal ini dapat dapat dilihat pada tabel 4.3. 100% DAC untuk kedalaman diskontinuitas ¼ T (18,75 mm) amplitudo yang dicapai sebesar 80% FSH. Tetapi untuk kedalaman ½ T (37,5 mm), amplitudo yang dicapai 10% lebih besar dari yang seharusnya (40%). Sedangkan untuk kedalaman ¾ T (56,25 mm) amplitudo yang dicapai lebih besar 15% FSH dari yang seharusnya (20%).

5.1 Penggambaran Kurva DAC

Dari data yang telah didapatkan, maka dapat digambarkan dalam bentuk kurva untuk masing-masing ukuran diskontinuitas internal. Kurva tersebut yang kemudian biasa disebut dengan kurva DAC. Berikut ini adalah penggambaran kurva DAC untuk masing-masing diameter diskontinuitas internal.

Gambar 5.1 Kurva DAC Ø 2.5 mm

Gambar 5.2 Kurva DAC Ø 5.0 mm

8 Gambar 5.3 Kurva DAC Ø 3.0 mm

5.2 Perhitungan Deviasi

Dari hasil analisa, dapat diketahui bahwa pengujian ultrasonic sangat dipengaruhi oleh adanya pelemahan dan penghamburan energi suara. Sehingga dalam menentukan ukuran diskontinuitas yang sebenarnya perlu adanya suatu koreksi terhadap error yang ditimbulkan.

Perhitungan nilai error dapat dilakukan dengan cara membandingkan amplitudo yang dihasilkan dari 2 diameter diskontinuitas yang berukuran 2 kali lebih besar dengan diameter pertama dan diletakkan pada kedalaman dua kali dari diameter yang pertama.

Dari data yang didapatkan dari hasil pengujian, dapat dilakukan perhitungan deviasi (nilai error) antara:

5.2.1 100% DAC Ø 2.5 mm dan 50% DAC Ø 5.0 mm Tabel 5.1 Amplitudo Ø 2.5 mm dan Ø 5 mm

Perhitungan deviasi dapat menggunakan formula sebagai berikut:

Sehingga di dapatkan nilai devisai sebesar 4,6291 % Dari hasil perhitungan yang dilakukan dapat diketahui nilai error yang terjadi sebesar 4,6 %. Hal ini menunjukkan bahwa dalam menentukan ukuran diskontinuitas yang sebenarnya pada tebal material 75 mm perlu ditambahkan dengan nilai error sebesar ± 4,6 %.

5.2.2 100% DAC Ø 3.0 mm dan 50% DAC Ø 6.0 mm Tabel 5.1 Amplitudo Ø 2.5 mm dan Ø 5 mm

Perhitungan deviasi dapat menggunakan formula sebagai berikut:

Sehingga di dapatkan nilai devisai sebesar 4,58835 % Dari hasil perhitungan yang dilakukan dapat diketahui nilai error yang terjadi sebesar 5,9 %. Hal ini menunjukkan bahwa dalam menentukan ukuran diskontinuitas yang sebenarnya pada tebal material 38 mm perlu ditambahkan dengan nilai error sebesar ± 5,9 %.

6. KESIMPULAN DAN SARAN

6.1 Kesimpulan

Setelah melakukan pengujian menggunakan metode DAC dengan memvariasikan lokasi kedalaman diskontinuitas internal dari permukaan material, ukuran diskontinuitas dan tebal material pengujian, maka dapat diperoleh beberapa kesimpulan, yaitu:

1. Keakuratan hasil pengujian dengan metode DAC sangat dipengaruhi oleh kedalaman diskontinuitas internal dari permukaan. Hal ini disebabkan oleh adanya pelemahan energi gelombang suara yang dikembalikan oleh reflektor. 2. Keakuratan hasil pengujian dengan metode DAC juga

dipengruhi oleh butiran penyusun material yang diuji karena hal ini berkaitan dengan besarnya hamburan gelombang suara yang masuk ke dalam material.

3. Pada pembandingan antara 100% DAC Ø2,5 mm dengan 50% DAC Ø5,0 mm terjadi deviasi sebesar 4,6291%. Sehingga dalam menentukan ukuran diskontinuitas pada material dengan tebal 75 mm ditambahkan dengan nilai deviasi sebesar ±4,6%. Sedangkan pada pembandingan antara 100% DAC Ø3,0 mm dengan 50% DAC Ø6,0 mm terjadi deviasi sebesar 5,8834%. Sehingga dalam menentukan ukuran diskontinuitas pada material dengan tebal 38 mm ditambahkan dengan nilai deviasi sebesar ±5,9%

9 6.2 Saran

Saran yang dapat diajukan agar percobaan berikutnya dapat lebih baik dan dapat menyempurnakan percobaan yang telah dilakukan dalam tugas akhir ini adalah :

1. Menambah variasi ukuran kedalam lokasi diskontinuitas internal dari permukaan sehingga hasil yang didaptkan akan lebih akurat.

2. Menambah variasi jenis material yang berbeda kerapatannya agar dapat diketahui seberapa besar pengaruh kerapatan material tehadap hamburan energi gelombang suara.

7. DAFTAR PUSTAKA

ASTM Vol 3.3 E 164.2006.Standard Practice for Ultrasonic Contact Examinations of Weldments. Philadelphia. ASTM Vol 3.3 E 587.2006.Standard Practice for Ultrasonic angle-Beam Examination by the Contact Method. Philadelphia.

ASME Vol5.Article 5.2001.Ultrasonic Examination Methods for Materials and Fabrication. USA AWS D 1.1.Section 6.Part F.2004 Ultrasonic testing of Grove

Welds. AWS. Miami. Florida

Briks Albert S. 1991. Non destructive testing handbook. American Society For Nondestructive Testing. 2 nd edition, Volume 7, Columbus Ohio.

Barchoen, Yoseph. 2002. Ultrasonic inspection. University of California, Los Angeles.

Cheeke, J David. 2002. Fundamentals And Applications of ultrasonic Waves. Physics Departement Concordia University Montreal,Qc, Canada

Hellier,Charles J. 2001.Handbook of Non destructive Evaluation.MacGrow-hill Companies Inc, New York.

Hendroprasetyo, Wing.2005. Dasar-Dasar Ultrasonik Testing. Jurusan Teknik Perkapalan, Institut Teknologi Sepuluh Nopember, Surabaya.

![Gambar 2.1 Near and Far Field [Krautkramer, 1994]](https://thumb-ap.123doks.com/thumbv2/123dok/4388411.3199116/3.892.557.761.73.241/gambar-near-and-far-field-krautkramer.webp)

![Gambar 2.4 Blok Diagram Sistem Digital [Hellier, 1994]](https://thumb-ap.123doks.com/thumbv2/123dok/4388411.3199116/4.892.77.816.130.1111/gambar-blok-diagram-sistem-digital-hellier.webp)