ANALISA UJI KUAT TEKAN AGREGAT HALUS PASIR BESI

TULUNGAGUNG PADA CAMPURAN ASPAL DENGAN

MENGGUNAKAN MARSHALL TEST

TUGAS AKHIR

Diajukan Oleh : EKO SUHARIYONO

1053010018

PROGRAM STUDI TEKNIK SIPIL

FAKULTAS TEKNIK SIPIL DAN PERENCANAAN

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN”

ANALISA UJI KUAT TEKAN AGREGAT HALUS PASIR BESI

TULUNGAGUNG PADA CAMPURAN ASPAL DENGAN

MENGGUNAKAN MARSHALL TEST

TUGAS AKHIR

Diajukan Oleh : EKO SUHARIYONO

1053010018

PROGRAM STUDI TEKNIK SIPIL

FAKULTAS TEKNIK SIPIL DAN PERENCANAAN

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN”

LEMBAR PENGESAHAN

TUGAS AKHIR

ANALISA UJI KUAT TEKAN AGREGAT HALUS PASIR BESI

TULUNGAGUNG PADA CAMPURAN ASPAL DENGAN

MENGGUNAKAN MARSHALL TEST

Telah dipertahankan dihadapan dan diterima oleh Tim Penguji Tugas Akhir Program Studi Teknik Sipil FTSP UPN “Veteran” Jawa Timur

Pada tanggal 16 Juli 2014

Mengetahui

Dekan Fakultas Teknik Sipil Dan Perencanaan

Universitas Pembangunan Nasional “VETERAN” Jawa Timur

i

KATA PENGANTAR

Dengan memanjatkan puji syukur ke hadirat Allah SWT yang telah

melimpahkan rahmat dan hidayah-Nya, sehinggga penulis dapat menyelesaikan

penyusunan tugas akhir ini dengan judul “

ANALISA UJI KUAT TEKAN

AGREGAT HALUS PASIR BESI TULUNGAGUNG PADA

CAMPURAN ASPAL DENGAN MENGGUNAKAN MARSHALL

TEST

”.Penyusunan proposal tugas akhir ini dilakukan guna melengkapi tugas

akademik dan memenuhi salah satu persyaratan untuk menyelesaikan pendidikan

strata 1 (S1) di Fakultas Teknik Sipil dan Perencanaan Universitas Pembangunan

Nasional “Veteran” JawaTimur.

Dalam menyelesaikan proposal tugas akhir ini penulis berusaha semaksimal

mungkin menerapkan ilmu yang penulis dapatkan dibangku perkuliahan dan

buku-buku literatur yang sesuai dengan judul proposal tugas akhir ini. Disamping itu

penulis juga menerapkan petunjuk-petunjuk yang diberikan oleh dosen pembimbing,

namun sebagai manusia biasa dengan keterbatasan yang ada penulis menyadari

bahwa tugas akhir ini masih jauh dari sempurna. Oleh karena itu segala saran dan

kritik yang bersifat membangun dari setiap pembaca akan penulis terima demi

kesempurnaan proposal tugas akhir ini.

Dengan tersusunnya proposal tugas akhir ini penulis tidak lupa mengucapkan

terimakasih sebanyak-banyaknya kepada semua pihak yang telah memberikan

bimbingan, semangat, arahan serta berbagai macam bantuan baik berupa moral

ii

1. Allah SWT yang telah memberikan jalan keluar atas masalah yang terjadi

pada saat penggerjaan tugas akhir dan telah memperlancar semua urusan

saya sehingga saya bisa lulus tepat waktu.

2. Ibu Ir. Naniek Ratni Juliardi AR., M. Kes, selaku Dekan Fakultas Teknik

Sipil dan Perencanaan Universitas Pembangunan Nasional “Veteran”

Jawa Timur.

3. Bapak Ibnu Sholichin, ST, MT selaku Kepala Program Studi Teknik

Sipil Fakultas Teknik Sipil dan Perencanaan Universitas Pembangunan

Nasional “Veteran” Jawa Timur.

4. Ibu Ir. Siti Zainab, MT selaku dosen wali terima kasih atas bimbingan

dan saran-saran serta motivasi yang telah diberikan selama masa kuliah.

5. Bapak Ibnu Sholichin, ST, MT selaku dosen pembimbing utama, yang

senantiasa memberikan bimbingan, arahan, nasihat dan masukan serta

motivasi kepada penulisan selama pembuatan tugas akhir ini.

6. Bapak Iwan Wahjudijanto, ST., MT selaku dosen pembimbing kedua,

terima kasih atas bimbingan, arahan, nasihat, serta motivasi yang

diberikan demi terselesaikannya tugas akhir ini.

7. Bapak Iwan Wahjudijanto, ST., MT yang telah mengizinkan untuk

menggunakan laboratorium konstruksi dan bahan jalan.

8. Mas Yayan yang telah berkenan membantu dan memberi saran demi

terselesainnya tugas akhir ini.

9. Para Dosen dan Staff pengajar Program Studi Teknik Sipil UPN

“Veteran” Jawa Timur yang telah memberikan bekal ilmu dan

iii

10. Kedua orang tuaku, saudaraku semua yang telah banyak memberikan

dukungan lahir dan batin, materil serta spiritual sehingga penulis dapat

menyelesaikan tugas akhir ini.

11. Segenap keluarga besar Teknik Sipil semua angkatan dan khususnya

angkatan 2010 terima kasih atas dorongan semangat serta bantuan dalam

menyelesaikan proposal tugas akhir ini.

Sebagai akhir kata penulis harapkan agar tugas akhir ini dapat bermanfaat

bagi penulis khususnya dan para pembaca pada umumnya.

Surabaya, Juli 2014

v

DAFTAR ISI

KATA PENGANTAR i

ABSTRAK iv

DAFTAR ISI v

DAFTAR TABEL viii

DAFTAR GAMBAR ix

BAB I PENDAHULUAN 1.1. Latar Belakang ... 1

1.2. Perumusan Masalah ... 2

1.3. Maksud dan Tujuan ... 2

1.4. Batasan Masalah ... 3

1.5. Lokasi Pengambilan Sampel ... 4

BAB II TINJAUAN PUSTAKA 2.1. Aspal ... 5

2.2. Aspal Beton ... 7

2.3. Sifat-Sifat Aspal Beton ... 8

2.4. Jenis-Jenis Aspal Beton ... 9

2.5. Spesifikasi Aspal Beton ... 11

2.6. Bahan Campuran Aspal Beton ... 13

2.6.1. Agregat ... 13

2.6.2. Bahan Pengisi (Filler) ... 19

vi

2.8. Marshall Test ... 20

2.9. Perencanaan dan Pengujian Benda Uji ... 21

2.10. Parameter Pengujian Marshall ... 26

2.10.1. Kelelehan (Flow) ... 27

2.10.2. Rongga Terisi Aspal (VFA atau VFB) ... 27

2.10.3. Rongga Antar Agregat (VMA) ... 28

2.10.4. Rongga Udara (VIM) ... 28

2.10.5. Stabilitas Marshall ... 29

2.10.6. Hasill Bagi Marshall (Marshall Quotient) ... 29

2.11. Penelitian Yang Sudah Dilakukan ... 29

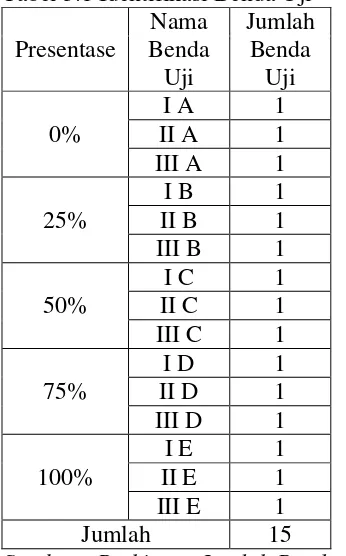

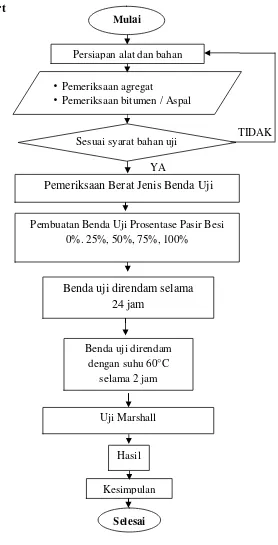

BAB III METODE PENELITIAN 3.1. Rancangan Penelitian ... 34

3.2. Presentase Aspal Optimum ... 34

3.3. Pemeriksaan Karakteristik Bahan Campuran ... 34

3.3.1. Agregat Kasar dan Agregat Halus ... 35

3.3.2. Pengujian Bahan Bitumen ... 35

3.4. Uji Campuran Bitumen ... 35

3.5. Uji Marshall ... 35

3.6. Identifikasi Benda Uji ... 36

3.7. Flow Chart ... 37

BAB IV HASIL DAN PEMBAHASAN 4.1. Hasil Pemeriksaan Benda UJi ... 38

4.2. Analisa Saringan Agregat Kasar dan Halus ... 38

vii

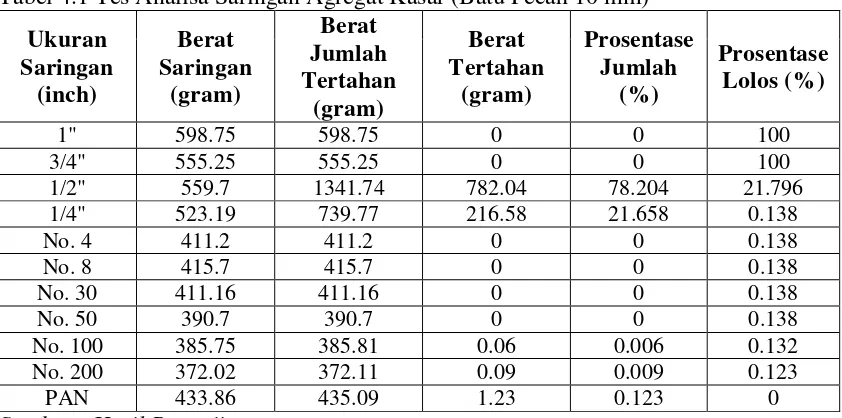

4.2.2. Agregat Kasar ... 40

4.2.3. Agregat Halus ... 41

4.3. Pemeriksaan Berat Jenis dan Penyerapan Agregat ... 44

4.4. Pemeriksaan Sifat Fisik Aspal ... 47

4.4.1. Pemeriksaan Uji Penetrasi ... 47

4.4.2. Pemeriksaan Uji Daktilitas ... 48

4.4.3. Pemeriksaan Uji Titik Lembek ... 49

4.4.4. Pemeriksaan Uji Titik Nyala ... 50

4.5. Penentuan Kadar Aspal ... 52

4.6. Hasil Pengujian Marshall Test ... 53

4.7. Hasil Penelitian ... 63

BAB V KESIMPULAN DAN SARAN 5.1. Kesimpulan ... 64

5.2. Saran ... 65

viii

DAFTAR TABEL

Tabel 2.1 Persyaratan Aspal Keras ... 7

Tabel 2.2 Ketentuan Sifat-sifat Campuran Laston (AC) ... 9

Tabel 2.3 Gradasi Menerus Agregat Campuran Ac type X ... 12

Tabel 2.4 Berat dan Gradasi benda uji ... 14

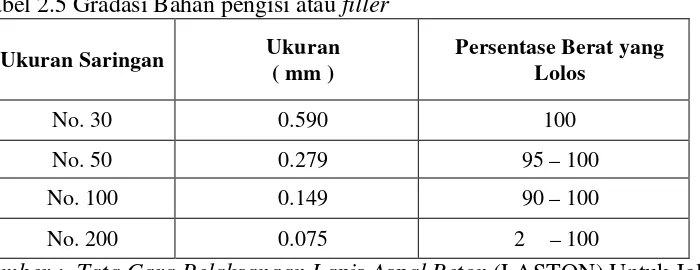

Tabel 2.5 Gradasi Bahan pengisi atau filler ... ` 19

Tabel 2.6 Viscositas Penentu Suhu “Titik Lembek” ... 24

Tabel 3.1 Identifikasi Benda Uji ... 36

Tabel 4.1 Tes Analisa Agregat Kasar (Batu Pecah 10 mm) ... 39

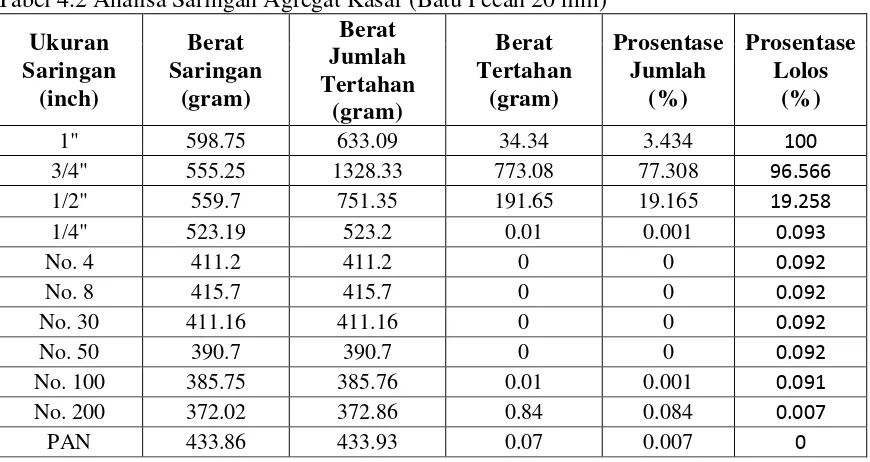

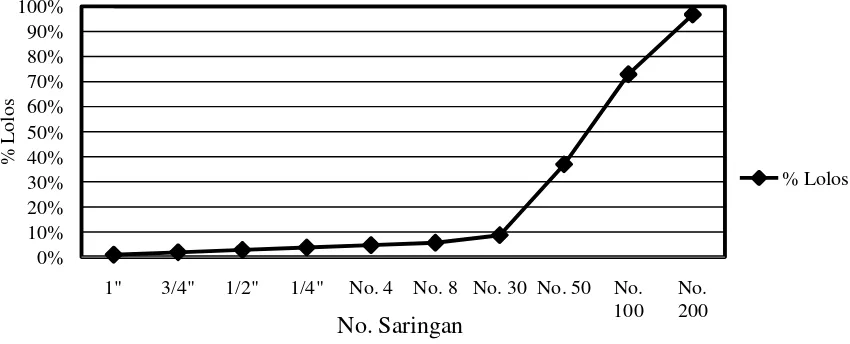

Tabel 4.2 Analisa Saringan Agregat Kasar (Batu Pecah 20 mm) ... 40

Tabel 4.3 Analisa Saringan Agregat Halus (pasir) ... 41

Tabel 4.4 Hasil Pemeriksaan Benda Uji ... 45

Tabel 4.5 Hasil pemeriksaan benda uji agregat kasar ... 45

Tabel 4.6 Hasil pemeriksaan benda uji agregat halus ... 46

Tabel 4.7 Hasil Uji Penetrasi ... 48

Tabel 4.8 Hasil Uji Daktilitas ... 49

Tabel 4.9 Hasil Uji Titik Lembek ... 50

Tabel 4.10 Pemeriksaan Titik Nyala ... 51

Tabel 4.11 Hasil Pemeriksaan Sifat Fisik Aspal ... 52

Tabel 4.12 Perhitungan Blending Agregat ... 52

Tabel 4.13 Kadar Pasir Besi Optimum ... 55

ix

DAFTAR GAMBAR

Gambar 1.1 Contoh Pasir Besi ... 4

Gambar 1.2 Lokasi Pengambilan Sampel ... 4

Gambar 2.1 Benda Uji Aspal Beton ... 22

Gambar 3.1 Diagram Alir Penelitian ... 37

Gambar 4.1 Foto Analisa Saringan ... 38

Gambar 4.2 Grafik Analisa Saringan Agregat Kasar (10 mm) ... 40

Gambar 4.3 Grafik Analisa Saringan Agregat Kasar (20 mm) ... 41

Gambar 4.4 Grafik Analisa Saringan pasir ... 42

Gambar 4.5 Grafik Kombinasi Analisa Agregat ... 43

Gambar 4.6 Foto Uji Penetrasi ... 47

Gambar 4.7 Foto Uji Daktilitas ... 48

Gamabr 4.8 Foto Uji Titik Lembek ... 49

Gamabr 4.9 Foto Uji Titik Nyala ... 51

Gambar 4.10 Grafik Hubungan Kadar Pasir Besi dengan VMA (Rongga dalam campuran) ... 57

Gambar 4.11 Grafik Hubungan Kadar Pasir Besi dengan VFA (Rongga Terisi Aspal) ... 58

Gambar 4.12 Grafik Hubungan Kadar Pasir Besi dengan VIM (Rongga udara) ... 59

Gambar 4.13 Grafik Hubungan Kadar Pasir Besi dengan Stabilitas ... 60

x

Gambar 4.15 Grafik Hubungan Kadar Pasir Besi dengan (Marshall

Quotient) ... 62

iv

ANALISA UJI KUAT TEKAN AGREGAT HALUS PASIR BESI

TULUNGAGUNG PADA CAMPURAN ASPAL DENGAN

MENGGUNAKAN MARSHALL TEST

Oleh : Eko Suhariyono NPM : 1053010018

ABSTRAK

Aspal merupakan material yang pada temperatur ruang berbentuk padat sampai agak padat, dan bersifat termoplastis. Jadi aspal akan mencair jika dipanaskan sampai temperatur tertentu dan kembali membeku jika temperatur turun. Aspal terbuat dari minyak mentah, melalui proses penyulingan atau dapat ditemukan dalam kandungan alam sebagai bagian dari komponen alam. Pasir besi adalah salah satu hasil sumber daya alam yang ada di Indonesia dan merupakan salah satu bahan baku dasar dalam industri besi baja dimana ketersediaanya dapat dijumpai di daerah pesisir pantai pulau Jawa, Sumatra dan Sulawesi. Sehingga percobaan penggunaan pasir besi sebagai bahan campuran aspal beton diharapkan dapat meningkatkan kekuatan dan keawetan pada perkerasan. Untuk mengetahui kuat tekan aspal menggunakan Marshall Test. Dari pencampuran kadar pasir besi 0% didapat nilai kekuatan 1145,99 kg, kadar pasir besi 25% didapat nilai kekuatan 1268,46 kg, kadar pasir besi 50% didapat nilai kekuatan 1428,11 kg, kadar pasir besi 75% didapat nilai kekuatan 1082,57 kg, kadar pasir besi 100% didapat nilai kekuatan 662,66 kg. Dari hasil pengujian metode Marshall didapat nilai VMA sebesar 56,6%, untuk VFA sebesar 8,3%, untuk VIM sebesar 52%, untuk stabilitas didapat sebesar1340 kg, untuk flow didapat sebesar 3,1 mm, dan untuk Marshall Quotient (MQ) didapat sebesar 467,3 kg/mm. Dari hasil Marshall didapat nilai keawetan pada campuran pasir besi dengan lama waktu rendaman selama 2 jam. Dengan kadar pasir besi 0% didapat nilai sebesar 1145,99 kg, kadar pasir besi 25% sebesar 1268,46 kg, kadar pasir besi 50% didapat nilai sebesar 1428,11 kg, kadar pasir besi 75% didapat nilai sebesar 1082,57 kg, kadar pasir besi 100% didapat nilai sebesar 662,66 kg. Dalam penelitian ini didapat prosentase optimum campuran pasir besi sebesar 37,5% dari berat agregat halus.

1 BAB I PENDAHULUAN

1.1. Latar Belakang

Jalan merupakan salah satu sarana yang sangat penting digunakan untuk alat

transportasi darat bagi masyarakat. Sehingga banyak masyarakat yang menggunakan

jalan sebagai sarana distribusi barang dan jasa untuk menunjang perekonomian. Jalan

juga berfungsi sebagai pembatas wilayah seperti balok bangunan. Peranan jalan juga

terkait sebagai pekerjaan transportasi untuk menuju suatu tempat ke tempat lain.

Saat ini sudah banyak dilakukan penelitian tentang campuran aspal beton

dengan menggunakan bahan tambahan. Salah satunya pada teknik bahan perkerasan

jalan yaitu penggunaan bahan pasir besi. Pasir besi ini sebagai bahan campuran aspal

beton karena dapat meningkatkan elastisitas aspal dan daya tahan terhadap air.

Umumnya bahan campuran ini dipakai dengan harapan mampu memberikan nilai

tambah yang sebesar–besarnya. Pada penelitian ini akan dicoba diterapkan teknik

optimasi dengan menggunakan pasir besi pada campuran aspal beton.

Pasir besi adalah salah satu hasil sumber daya alam yang ada di Indonesia dan

merupakan salah satu bahan baku dasar dalam industri besi baja dimana

ketersediaanya dapat dijumpai di daerah pesisir pantai pulau jawa, Sumatra dan

Sulawesi. Selain sebagai bahan industri baja, pasir besi juga dimanfaatkan sebagai

bahan baku industri semen dalam pembuatan beton. Pasir besi mempunyai

kandungan Fe203, Si02, Mg0. Pasir besi ini diambil pada daerah pesisir pantai Desa

2 Karena disebabkan banyaknya kerusakan dan ketidakawetan pada konstruksi

aspal beton, maka akan diteliti bahan alternatif untuk mengatasi masalah tersebut.

Sehingga percobaan penggunaan pasir besi sebagai bahan campuran aspal beton

diharapkan dapat meningkatkan kekuatan dan keawetan pada perkerasan dengan

menggunakan metode BINA MARGA 1998.

1.2. Perumusan Masalah

Perumusan masalah yang dapat diambil berdasarkan latar belakang yang

dijelaskan diatas, adalah :

1. Berapakah kekuatan campuran aspal beton dengan menggunakan bahan

pasir besi ?

2. Berapa nilai stabilitas, kelelehan (flow), serta analisis kepadatan dan pori

dari campuran pasir besi dengan menggunakan metode Marshall ?

3. Bagaimana nilai keawetan pada campuran aspal beton yang menggunakan

bahan pasir besi ?

1.3. Maksud dan Tujuan

Maksud dan tujuan penelitian yang akan dicapai adalah :

1. Mengetahui kekuatan campuran aspal beton dengan menggunakan bahan

pasir besi.

2. Mengetahui nilai stabilitas, kelelehan (flow), serta analisa kepadatan dan

pori dari campuran pasir besi.

3. Mengetahui nilai keawetan pada campuran aspal beton yang

3 1.4. Batasan Masalah

Penelitian ini hanya mencakup tentang pemakaian pasir besi dan pasir pantai

untuk campuran aspal beton sehingga pengujian – pengujian hanya meliputi :

1. Penelitian dilakukan di Laboratorium Bahan Jalan dan Lalu Lintas,

Fakultas Teknik Sipil dan Perencanaan UPN “Veteran” Jawa Timur.

2. Campuran menggunakan pasir besi untuk campuran aspal beton.

3. Pengujian terhadap kekuatan campuran pasir besi.

4. Pengujian menggunakan alat Marshall Test.

5. Bahan pasir besi yang dipakai 0%, 25%, 50%, 75%, 100% dari berat

agregat halus.

6. Tidak menghitung biaya penggunaan campuran aspal beton dengan bahan

4 1.5. Lokasi Pengambilan Sampel

Lokasi pengambilan sampel pasir besi berada di Desa Panggungkalak,

Kecamatan Pucanglaban, Kabupaten Tulungagung.

Gambar 1.2 Lokasi Pengambilan Sampel Lokasi Pengambilan Sampel

5 BAB II

TINJAUAN PUSTAKA

2.1. Aspal

Aspal atau bitumen adalah suatu cairan kental yang merupakan senyawa

hidrokarbon dengan sedikit mengandung sulfur, oksigen, dan klor. Bitumen atau

aspal merupakan campuran hidrokarbon yang tinggi berat molekul. Rasio persentase

antara komponen bervariasi, sehubungan dengan asal-usul minyak mentah dan

metode distilasi. Bahkan, aspal sudah dikenal sebelum awal eksploitasi ladang

minyak sebagai produk asal alam, yang disebut dalam hal ini adalah aspal asli.

Bitumen diperoleh sebagai produk sampingan dari penyulingan minyak bumi dapat

digunakan sebagai atau mengalami proses fisik dan kimia yang mengubah komposisi

dalam rangka untuk memberikan sifat tertentu. Operasi yang paling umum adalah

proses oksidasi dan pencampuran dengan polimer yang berbeda.

1. Aspal alam

Aspal alam yaitu aspal yang didapat di suatu tempat di alam, dan dapat

digunakan sebagaimana diperoleh atau dengan sedikit pengolahan. Aspal alam

ada yang diperoleh di gunung-gunung seperti aspal di Pulau Buton, dan ada

pila yang diperoleh di danau seperti di Trinidad. Aspal alam terbesar di dinia

terdapat di Trinidad, berupa aspal danau (Trinidad Lake Asphalt), terkenal

dengan nama Asbuton (Aspal Batu Buton). Asbuton merupakan batu yang

mengandung aspal. Cadangan deposit nberkisar 200 juta ton dengan kadar

aspal bervariasi antara 10 sampai 35% aspal. Penggunaan asbuton sebagai

6 Asbuton merupakan campuran antara bitumen dengan mineral lainnya dalam

bentuk batuan. Karena asbuton merupakan material yang ditemukan begitu

saja di alam, maka kadar bitumen yang dikandungnya sangat bervariasi dari

rendah sampai tinggi. Untuk mengatasi hal ini, maka asbuton mulai

diproduksi dalam berbagai bentuk di pabrik pengolahan asbuton.

2. Aspal minyak

Aspal minyak adalah aspal yang merupakan residu destilasi minyak

bumi. Setiap minyak bumi dapat menghasilkan residu jenis asphaltic base

crude oil yang banyak mengandung aspal paraffin base crudeoil yang

banyak mengandung paraffin, atau mixed base crude oil yang mengandung

campuran antara paraffin dan aspal. Untuk perkerasan jalan umumnya

digunakan aspal minyak jenis asphaltic base crude oil.

Residu aspal berbentuk padat, tetapi melalui pengolahan hasil residu

ini dapat pula berbentuk cair atau emulsi pada suhu ruang. Aspal padat

adalah aspal yang berbentuk padat atau semi padat pada suhu ruang dan

menjadi cair jika dipanaskan. Aspal padat dikenal dengan nama semen

aspal (asphalt cement). Aspal cair (cutbackasphalt) yaitu aspal yang

berbentuk cair pada suhu ruang. Aspal cair merupakan semen aspal yang

dicairkan dengan bahan pencair dari hasil penyulingan minyak bumi seperti

minyak tanah, bensin, atau solar. Aspal emulsi (emulsified asphalt) adalah

suatu campuran aspal dengan air dan bahan pengemulsi, yang dilakukan di

7 2.2. Aspal Beton

Aspal beton adalah lapisan penutuo konstruksi jalan yang mempunyai nilai

struktural yang pertama dikembangkan di Amerika oleh The Asphalt Institude

dengan nama Asphalt Contrete (AC). Umumnya campuran ini terdiri dari atas

agregat menerus dengan aspal keras, dicampur, dihamparkan dan dipadatkan dalam

keadaan panas pada suhu tertentu. Dalam perkerasan bahan utama aspal sebagai

bahan pengikat antara butiran-butiran agregat sehingga terbentuk struktur yang dapat

dilintasi kendaraan berat ataupun kendaraan ringan. Persyaratan aspal dapat dilihat

pada tabel 2.1 sebagai berikut :

Tabel 2.1 Persyaratan Aspal Keras.

No. Jenis Pemeriksaan

7. Penetrasi setelah kehilangan berat

54 - 50 - % semula

8. Daktilitas setelah kehilangan berat

50 - 75 - Cm

9. Berat jenis 25O C 1 - 1 - gr / cc

8 2.3. Sifat-Sifat Aspal Beton

Aspal beton merupakan campuran panas atau hotmix yang bergradasi tertutup

atau menerus, sehingga aspal beton mempunyai fungsi sebagai berikut :

a) Sebagai pendukung beban lalu lintas.

b) Sebagai pelindung konstruksi dibawahnya dari kerusakan akibat pengaruh air

dan cuaca.

c) Sebagai lapisan aus.

d) Menyediakan permukaan jalan yang rata dan tidak licin.

Aspal beton juga mempunyai sifat :

1. Tahan terhadap keausan akibat beban lalu lintas.

2. Kedap air

3. Mempunyai nilai struktural

4. Mempunyai stabilitas yang tinngi.

Ketentuan mengenai sifat-sifat aspal dari campuran Laston (AC) dapat dilihat

9 Tabel 2.2 Ketentuan Sifat-sifat Campuran Laston (AC)

Sifat-Sifat Campuran LASTON (AC) WC BC Base

Penyerapan Aspal (%) Maks. 1,2

Jumlah tumbukan per bidang 75 112

Rongga dalam campuran (%) Min. 3,5

Maks. 5,5

Rongga dalam agregat (VMA) (%) Min. 15 14 13

Rongga terisi aspal (%) Min. 65 63 60

Stabilitas Marshall (Kg) Min. 800 1500

Maks.

Kelelehan (Flow) (mm) Min. 3 5

Maks.

Marshall Quotient (Kg/mm) Min. 250 350

Stabilitas marshall sisa (%) setelah

perendaman selama 24 jam. 60°C Min. 75 Rongga dalam campuran (%) pada

kepadatan membal (refusal) Min. 2,5

Sumber : Revisi SNI 03-1737-1989

2.4. Jenis – Jenis Aspal Beton

Saat ini, di Indonesia terdapat berbagai macam jenis beton aspal campuran

panas yang digunakan untuk lapisan perkerasan jalan. Perbedaannya terletak pada

jenis gradasi agregat dan kadar aspal yang digunakan. Pemilihan jenis beton aspal

yang akan digunakan di suatu lokasi, sangat ditentukan oleh jenis karakteristik beton

aspal yang lebih diutamakan. Sebagai contoh, jika perkerasan jalan direncanakan

akan digunakan untuk melayani lalu lintas kendaraan berat, maka sifat stabilitas lebih

diutamakan. Ini berarti jenis beton aspal yang paling sesuai adalah beton aspal yang

sesuai adalah beton aspal yang memiliki agregat campuran bergradasi baik.Jenis

beton aspal dapat dibedakan berdasarkan suhu pencampuran material pembentuk

10 Berdasarkan temperature ketika mencampur dan memadatkan campuran,

beton aspal dapat dibedakan atas :

a. Beton aspal campuran aspal (hotmix), adalah beton aspal yang material

pembentuknya dicampur pada suhu pencampuran sekitar 140OC.

b. Beton aspal campuran sedang (warm mix), adalah beton aspal yang material

pembentuknya dicampur pada suhu pencampuran sekitar 60OC.

c. Beton aspal campuran dingin (cold mix), adalah beton aspal yang material

pembentuknya dicampur pada suhu pencampuran sekitar 25OC.

Berdasarkan fungsinya aspal beton dapat dibedakan atas :

a. Sebagai lapis permukaan yang tahan terhadap cuaca, gaya geser, dan tekanan

roda serta memberikan lapis kedap air yang dapat melindungi lapis

dibawahnya dari rembesan air.

b. Sebagai lapis pondasi atas.

c. Sebagai lapis pembentuk pondasi, jika dipergunakan pada pekerjaan

peningkatan atau pemeliharaan. Sesuai dengan fungsinya maka lapis aspal

beton mempunyai kandungan agregat dan aspal yang berbeda. Sebagai lapis

aus, maka kadar aspal yang dikandungnya haruslah cukup sehingga dapat

memberikan lapis yang kedap air. Agregat yang dipergunakan lebih halus

dibandingkan dengan aspal beton yang berfungsi sebagai lapis pondasi.

Berdasarkan metode pencampurannya, aspal beton dapat dibedakan atas:

a. Aspal beton Amerika, yang bersumber kepada Asphalt Institute.

b. Aspal beton durabilitas tinggi, yang bersumber pada BS 594, Inggris, dan

11 2.5. Spesifikasi Aspal Beton

Campuran aspal beton terdiri dari agregat kasar, agregat halus, pasir, filler,

aspal.Jika di inginkan untuk meningkatkan kekuatan perlu ditambahkan bahan

additive. Kekuatan aspal beton diperoleh dari interlocking yaitu antara semua bahan

mempunyai tugas untuk saling mungunci satu sama lain. Dan gesekan antara agregat

partikel pengisinya dan kohesi antara butir yang diperoleh dari bitumen pengikat.

Campuran aspal beton digunakan untuk memenuhi kebutuhan suatu lapisan

permukaan yang kedap air dan yang mampu memberikan ketahanan terhadap

keausan akibat beban lalu lintas serta stabilitas yang tinggi. Biasanya campuran ini

digunakan pada jalan yang memiliki beban lalu lintas yang tinggi atau berat,

persimpangan, kondisi geometrik jalan dengan kemiringan yang berjenjang

(tanjakan, turunan, dan tikungan tajam), pada kondisi lapis permukaan yang

mengalami tekanan roda kendaraan yang berlebih. Sedangkan untuk aspal dan

material campuran akan dipakai tergantung dari spesifikasi agregat yang ada.

Dalam pembuatan campuran aspal beton diberikan persyaratan terhadap

12 Tabel 2.3 Gradasi Menerus Agregat Campuran AC type X

Ukuran/No BM X

Sumber : Tata Cara Pelaksanaan Lapis Aspal Beton (LASTON) Untuk Jalan Raya, SNI 03-1737-1989

Dalam merencanakan campuran aspal ada beberapa hal yang harus

dipertimbangkan, yaitu :

a. Stabilitas (stability), yaitu kekuatan dari campuran aspal untuk menahan

deformasi akibat beban tetap dan berulang tanpa mengalami keruntuhan

(plastic flow).

b. Ketahanan (durability), yaitu ketahanan campuran aspal terhadap cuaca /

iklim / pelapukan dan terhadap aksi perusakan dari beban roda kendaraan.

c. Fleksibilitas (flexibility), yaitu kemampuan campuran aspal untuk dapat

melentur akibat beban dan mengikuti variasi dari pondasi dan subgrade dalam

jangka panjang tanpa mengalami retak.

d. Ketahanan lelah (fatigue resistance), yaitu kemampuan campuran aspal beton

untuk melentur berulang–ulang kali tanpa retak.

e. Permeability, yaitu kemudahan campuran aspal dirembesi air dan udara.

13 g. Skid resistance, yaitu kemampuan perkerasan aspal membentuk permukaan

aspal yang mempunyai cukup kekasaran terhadap geseran roda sehingga roda

dapat berhenti pada jarak yang diinginkan (waktu mengerem) atau untuk

mencegah slip pada tikungan–tikungan dan pada waktu hujan.

Sehingga untuk menghasilkan campuran aspal beton yang bermutu baik maka aspal

beton tersebut harus mempunyai sifat–sifat sebagai berikut :

a. Memiliki kadar aspal yang cukup tinggi untuk menjamin keawetan campuran.

b. Memiliki nilai stabilitas yang cukup untuk mampu memikul beban lalu lintas.

c. Kadar rongga yang cukup untuk menampung penambahan kekuatan.

d. Workabilitas yang cukup untuk memudahkan pekerjaan.

2.6. Bahan Campuran Aspal Beton 2.6.1. Agregat

Agregat adalah suatu bahan yang keras dan kaku yang digunakan sebagai

bahan campuran dan berupa berbagai jenis butiran atau pecahan, termasuk

didalamnya antara lain ; pasir, kerikil, agregat pecah dan debu agregat. Banyaknya

agregat dalam campuran aspal pada umumnya berkisar antara 90% sampai dengan

95% terhadap total berat campuran atau 70% sampai dengan 85% terhadap volume

campuran aspal. Mineral agregat utamanya untuk menahan beban yang bekerja pada

perkerasan tersebut.

a) Agregat Kasar

Agregat kasar pada campuran beraspal berfungsi memberikan kekuatan

yang pada akhirnya mempengaruhi stabilitas dalam campuran, dengan kondisi

14 kasar untuk campuran adalah yang tertahan ayakan no.8 (2,63 mm), yaitu

harus terdiri dari batu pecah atau kerikil pecah dan harus bersih, keras, awet

dan bebas dari lempung atau bahan yang tidak dikendaki lainnya dan

memenuhi ketentuan. Keausan agregat yang diperiksa dengan mesin Los

Angeles pada putaran (PB 0206 – 76) harus mempunyai nilai maksimum

40%. Pemeriksaan ini bertujuan untuk menentukan ketahanan agregat kasar

terhadap keausan dengan menggunakan mesin Los Angeles. Keausan tersebut

dinyatakan dengan perbandingan antara berat bahan aus lewat saringan nomor

12 terhadap berat semula, dalam persen ( % ) dapat dilihat pada tabel 2.4

Tabel 2.4 Berat dan Gradasi benda uji

Ukuran saringan Berat dan gradasi benda uji ( gram )

Lewat

15 Setelah dilakukan pemeriksaan hitung keausan agregat dengan rumus :

c = a - b….……….(2.1)

keausan

=c

ax 100%...(2.2)

dimana :

a = benda uji awal (gram)

b = benda uji tertahan saringan No.12 (gram)

c = benda uji lolos saringan No.12 (gram)

a. Kelekatan terhadap aspal (PB 0205 – 76) harus lebih besar dari 95%.

b. Indeks kepipihan agregat maksimum 25% (B.S).

c. Minimum 50% dari agregat kasar harus mempunyai sedikitnya satu

bidang pecah.

d. Peresapan agregat terhadap air (PB. 0202 – 76) maksimum 3%.

Pemeriksaan penyerapan agregat kasar dimaksudkan untuk mengetahui

presentase berat air yang dapat diserap pori terhadap berat agregat kering.

Penyerapan adalah persentase berat air yang dapat diserap pori terhadap

agregat kering.

Untuk menghitung penyerapan agregat dengan rumus :

16 Dimana :

Bk = berat benda uji kering oven, (gram)

Bj = berat benda uji kering permukaan jenuh. (gram)

e. Berat jenis semu (apparent) (PB 0202 – 76) agregat minimum 2,50.

Pemeriksaan ini dimaksud untuk menentukan berat jenis (bulk), berat

jenis kering permukaan jenuh (saturated surface dry), berat jenis semu

(apparent), dari agregat kasar. Sedangkan untuk berat jenis (buik specific

gravity) adalah perbadingan antara berat agregat kering dan berat air yang

isinya sama dengan isi agregat dalam keadaan jenuh pada suhu tertentu.

Berat jenis kering permukan (saturated surface dry) adalah perbandingan

antara berat agregat kering permukaan jenuh dan air suling yang isinya

sama dengan isi agregat dalam keadaan jenuh pada suhu tertentu. Berat

jenis semu (apparent specific gravity) adalah perbandingan antara berat

agregat kering dan berat air suling yang isinya sama dengan isi agregat

keadaan kering pada suhu tertentu.

Untuk menghitung berat jenis (bulkspecific gravity) pada agregat kasar

dengan rumus :

= …………...………...(2.4)

Untuk menghitung Berat Jenis Kering Permukaan Jenuh (saturated

17

= ………...………...(2.5)

Untuk menghitung Berat Jenis Semu (apparent specific gravity) pada

agregat kasar dengan rumus :

= ………...…...………..…(2.6)

Dimana :

Bk = berat benda uji kering oven, (gram)

Bj = berat benda uji kering permukaan. (gram)

Ba = berat benda uji dalam air, (gram)

f. Gumpalan lempung agregat maksimum 0.25 %.

g. Bagian – bagian batu yang lunak dari agregat maksimum 5 %.

b. Agregat Halus

Agregat halus adalah agregat yang lolos pada saringan no.8 (2,36 mm)

yang terdiri dari batu pecah tersaring atau pasir yang bersih, keras, dan bebas

dari lempung atau bahan yang tidak dikehendaki lainnya dan memenuhi

ketentuan. Berfungsi untuk mendukung stabilitas dan mengurangi deformasi

permanen. Agregat halus mempunyai persyaratan sebagai berikut :

a. Nilai sand equivalent (AASHTO 1 – 176) dari agregat harus minimum 50.

b. Berat jenis semu (apparent) (PB. 0203 – 76) minimum 2.50. Pada

18 pemeriksaan berat jenis agregat kasar. Dimana dimaksudkan untuk

menentukan berat jenis (bulk), berat jenis kering – permukaan jenuh

(Saturated surface dry / SSD), berat jenis semu (apparent specific grafity),

dari agregat halus.

Untuk menghitung berat jenis (bulk specific gravity) pada agregat halus

dengan rumus :

=

( – )...………...……….………....(2.7)

Untuk menghitung berat jenis kering permukaan jenuh (SSD) pada

agregat halus dengan rumus :

=

( – )……….………...(2.8)

Untuk menghitung berat jenis semu (apparent specific gravity) pada

agregat halus dengan rumus :

=

( – )……….(2.9)

Dimana :

Bk = berat benda uji kering oven, (gram)

B = berat piknometer berisi air, (gram)

Bt = berat piknometer berisi benda uji dan air, (gram)

19 i. Peresapan agregat terhadap air ( PB. 0202 – 76 ) maksimum

3%.pemeriksaan penyerapan agregat kasar dimaksudkan untuk

mengetahui presentase berat air yang dapat diserap pori terhadap berat

agregat kering.

Untuk menghitung penyerapan agregat dengan rumus :

= 500 − Bk

Bk

x 100 %...(2.10)

Dimana :

Bk = berat benda uji kering oven, (gram)

2.6.2. Bahan Pengisi (Filler)

Bahan pengisi atau filler adalah bahan pengisi rongga dalam campuran ( void

in mix ) yang mempunyai butiran halus yang lolos saringan no.30 dimana presentase

berat yang lolos saringan no.200 minimum 65% (SKBI – 2.4.26.1987). Fungsi filler

pada perkerasan ialah untuk meningkatkan stabilitas dan mengurangi rongga udara

dalam campuran. Filler juga harus memenuhi syarat gradasi lihat pada tabel 2.5

sebagai berikut :

Tabel 2.5 Gradasi Bahan pengisi atau filler

Ukuran Saringan Ukuran

20 2.7. Perencanaan Campuran Aspal Beton

Pada perencanaan campuran ini, bertujuan untuk mendapatkan resep

campuran yang memenuhi spesifikasi, menghasilkan campuran yang memenuhi

kinerja yang baik dari agregat yang tersedia. Saat ini, metode rancangan campuran

yang paling banyak dipergunakan di Indonesia adalah metode rancangan campuran

berdasarkan pengujian empiris, dengan menggunakan alat Marshall.

2.8. Marshall Test

Marshall test ini ditemukan oleh Bruce Marshall dan dikembangkan oleh U.S.

Corps of Engineer, yang telah distandarisasi oleh ASTM ataupun AASHTO melalui

beberapa modifikasi, yaitu ASTM D 1559-76, atau AASHTO T-245-90. Prinsip

dasar metode marshall adalah pemeriksaan stabilitas dan kelelehan (flow), serta

analisa kepadatan dan pori–pori dari campuran padat yang terbentuk.

Alat marshall merupakan alat tekan yang dilengkapi dengan cincin penguji

berkapasitas 23,2 KN atau setara dengan 5000 lbs dan flow meter. Cincin penguji

digunakan untuk mengukur nilai stabilitas, dan flow meter untuk mengukur kelelehan

plastis atau flow. Benda uji marshall berbentuk silinder berdiameter 4 inch (10,2 cm)

dan tinggi 2,5 inch (6,35 cm). Prosedur pengujian mengikuti SNI 06-2489-1991, atau

AASHTO T 245-90, atau ASTM D 1559-76.

Secara garis besar pengujian marshall meliputi : persiapan benda uji,

penentuan berat jenis bulk dari benda uji, pemeriksaan nilai stabilitas dan flow, dan

21 dari tujuan dilakukannya uji marshall tersebut. AASHTO menetapkan minimal 3

buah benda uji untuk setiap kadar aspal yang digunakan.

2.9. Pencampuran dan Pengujian Benda Uji

Tujuan percampuran adalah untuk mengetahui persentase aspal optimum

yang mempunyai ketahanan maksimum terhadap kelelehan plastis tinggi untuk

campuran aspal beton. Ketahanan adalah suatu campuran aspal beton untuk

menerima beban sampai terjadi kelelehan plastis yang dinyatakan dalam kilogram

atau pound. Kelelehan plastis adalah keadaan perubahan bentuk suatu aspal yang

terjadi akibat suatu beban sampai batas runtuh yang dinyatakan dalam mm. Untuk

merencanakan campuran aspal dengan menggunakan rumus :

Pb = 0,035 (% CA) + 0,045 (% FA) + 0,18 (% Filler) + konstanta …….(2.11)

Dimana :

CA : agregat kasar tertahan saringan No. 8

FA : agregat halus lolos saringan No. 8 dan tertahan saringan No. 200

Filler : agregat halus lolos saringan No.200

Nilai konstanta sekitar 0,5 sampai dengan 1,0 untuk AC.

Peralatan yang digunakan :

a. 3 buah cetakan benda uji yang berdiameter 10 cm (4”) dan tinggi 7,5cm

22 Gambar 2.1 Benda Uji Aspal Beton

b. Alat pengukur benda uji. Untuk benda uji yang sudah didapat dari dalam

cetakan benda uji dipakai sebuah alat ejektor.

c. Penumbuk yang mempunyai permukaan tumbuk rata berbentuk silinder,

deangan berat 4,536 kg (10 pound), dan tinggi jatuh beban 45,7 cm (18”).

d. Landasan pemadat terdiri dari balok kayu (jati atau yang sejenis)

berukuran kira-kira 20x20x50cm (8”x8”x18”) yang dilapis dengan pelat

baja berukuran 30x30x2,5cm (12”x12”x1”) dan dikaitkan pada lantai

beton dengan 4 bagian siku.

e. Silinder cetakan benda uji

f. Mesin tekan lengkap dengan :

1. Kepala penekan berbentuk lengkung (Breaking Head).

2. Cincin penguji yang berkapasitas 25000kg (5000 pound) dengan

ketelitian 12,5 (25 pound) dilengkapi dengan arloji tekan dengan

ketetlitian 0,0025cm (0,10001”). 10 cm

23 3. Arloji kelelehan dengan ketelitian 0,25mm (0,01”) dengan

perlengkapannya.

g. Oven yang dilengkapi dengan pengaturan suhu untuk memanasi sampai

(200±3)0C.

h. Bak perendam (water bath) dilengkapi dengan pengatur suhu minimum

200C.

i. Perlengkapan lain:

1. Panci – panci untuk memanaskan agrerat ,sapal dan campuran aspal.

2. Pengukur suhu dari logam mineral (metal termometer) berkapasitas

2500C dan 1000C dengan ketelitian 0,5 atau 1% dari kapasitas.

3. Timbangan yang dilengkapi penggantung benda uji berkapasitas 2 kg

dengan ketelitian 0,1gram dan timbangan berkapasitas 5 kg dengan

ketelitian 1 gram.

4. Kompor

5. Sarung asbes dan karet

6. Sendok pengaduk dan perlengkapan lainnya.

Tahap Pencampuran dan Pengujian benda uji :

a. Persiapan benda uji.

Benda uji yang digunakan adalah silinder aspal beton dengan diameter 10

cm (4”) dan tinggi 7,5cm (3”) yang terdiri dari 5 jenis benda uji untuk

mendapatkan kadar aspal optimum, yaitu 1%, 3%, 5%, 7%, 9%. Pada

penelitian ini digunakan bahan campuran sesuai dengan analisa saringan

24 ayakan. Untuk satu sampel ditentukan berat agregat 1200 gram. Cuci

agregat dan keringkan agregat sampai beratnya tetap pada suhu (105 ±

5)oC. Setelah dikeringkan agregat dipisah-pisahkan sesuai ukurannya

dengan mempergunakan saringan.

b. Penentuan suhu pencampuran dan pemadatan. Suhu pencampuran dan

pemadatan harus ditentukan sehingga bahan pengikat yang dipakai

menghasilkan viscositas seperti yang ada di tabel 2.6

Tabel 2.6 Viscositas Penentu Suhu “Titik Lembek”

Bahan Pengikat

Campuran Pemadat

Kinematik Saybolt

Furol Engler Kinematik

Saybolt

Sumber : Buku Lab. Konstruksi dan Bahan Jalan Program Studi Teknik Sipil, UPN “Veteran” Jawa Timur.

c. Persiapan campuran

Untuk benda uji diperlukan agregat halus sebanyak 500 gram dan agregat

kasar sebanyak 1000 gram sehingga menghasilkan tinggi benda uji

kira-kira 6,25cm ± 0,125cm (2,5±0,05”). Panci dipanaskan beserta

percampuran agregat kira- kira 28oC diatas suhu pencampur untuk aspal

panas dan tar diaduk sampai merata, untuk aspal dingin pemanasan

sampai 14oC di atas suhu percampuran. Aspal yang dipanaskan dicampur

pada agregat dan diaduk hingga merata sampai aspal bercampur dengan

25 d. Pemadatan benda uji

Alat penumbuk cetakan bagian muka dibersihkan dengan seksama dan

pemegang cetakan dilakukan pemadatan dengan alat penumbuk sebanyak

75 kali, dengan tinggi jatuh 45 cm ( 18” ). Selama pemadatan sumbu palu

selalu tegak lurus pada alas cetakan. Terhadap permukaan benda uji yang

sudah dibalik ini ditumbuk dengan jumlah tumbukan yang sama. Sesudah

pemadatan dilepaskan alas dengan hati-hati dikeluar dan diletakkan

benda uji diatas permukaan rata yang halus. Kemudian benda uji

dibiarkan selama kira-kira 24 jam pada suhu ruang.

e. Pengujian Benda Uji

Sebelum pengujian, benda uji harus bersih dari kotoran yang menempel

dan diberi tanda pengenal pada masing – masing benda uji. Ukur tinggi

benda uji dengan ketelitian 0,1 mm dan ditimbang. Benda uji direndam

dalam air selama 24 jam dalam suhu ruangan. Timbang benda uji di

dalam air untuk mendapatkan berat jenis benda uji di dalam air. Timbang

benda uji setelah kering permukaan untuk mendapatkan kering

permukaan jenuh (saturated surface dry). Sebelum melakukan pengujian,

benda uji dibersihkan batang penuntun (guide rod) dan permukaan dalam

dari kepala penekan (test head). Dilumasi dengan oli batang penuntun

sehingga kepala penekan yang atas dapat meluncur bebas. Benda uji

dikeluarkan dari bak perendam atau dari oven atau dari pemanas udara

dan diletakkan ke dalam segmen bawah kepala penekan. Pasang segmen

atas diatas benda uji dan diletakkan keseluruhannya dalam mesin

26 salah satu batang penuntun dan atur kedudukan jarum penunjuk pada

angka nol, sementara selubung tangkai arloji (sleeve) dipegang teguh

terhadap segmen atas kepala penekan (breaking head). Selubung tangkai

arloji kelelehan tersebut ditekan pada segmen atas dari kepala penekan

selama pembebanan berlangsung. Sebelum pembebanan diberikan,

kepala penekan beserta benda ujinya dinaikkan hingga menyentuh alas

cincin penguji. Kedudukan jarum diatur sehingga arloji tekan pada angka

nol. Pembebanan diberikan kepada benda uji dengan kecepatan tetap

sebesar 50 mm/menit sampai pembebanan maksimum tercapai, atau

pembebanan menurun seperti yang ditunjukan oleh jarum arloji tekan dan

catat pembebanan maksimum yang dicapai. Setelah mendapatkan hasil

dari stabilitas dan kelelehan (flow) dari hasil Marshall test, kemudian

dibuat tabel perhitungan hotmix design untuk mendapatkan stabilitas,

kelelehan dan marshall quotient. Dari tabel tersebut kemudian dibuat

grafik yang disesuaikan dengan batasan lapisan aspal beton yang ada.

2.10. Parameter Pengujian Marshall

Aspal beton terbentuk dari agregat, aspal dan atau bahan tambahan yang

dicampur secara merata dengan suhu tertentu. Kemudian dihamparkan dan

dipadatkan sampai terbentuk aspal beton. Parameter pengujian Marshall antara lain

kepadatan (Marshall Density), Stabilitas Marshall, Kelelehan (Flow), Hasil Bagi

Marshall (Marshall Quotient), Rongga Terisi Aspal (VFA atau VFB), Rongga Antar

27 2.10.1.Kelelehan (Flow)

Flow (kelelehan) adalah deformasi vertical yang terjadi mulai awal

pembebanan sampai kondisi stabilitas menurun yang menunjukkan besarnya

deformasi yang terjadi pada lapisan perkerasan akibat menahan beban. Nilai Flow

dipengaruhi oleh kadar aspal, gradasi agregat, viscositas aspal, jumlah dan

temperature pemadatan.

2.10.2.Rongga Terisi Aspal (VFA atau VFB)

VFA adalah bagian dari rongga yang berada diantara mineral agregat (VMA)

yang telah terisi oleh aspal. VFA bertujuan menjaga keawetan aspal beton dengan

member batasan yang cukup. Sehingga semakin tinggi nilai VFA maka banyak kadar

aspal yang digunakan. VFA, VMA, VIM saling berhubungan bila diantaranya

diketahui maka dapat mengevaluasi yang lain. VFA dapat dihitung dengan rumus

sebagai berikut :

VFA = ( ) ……….(2.12)

Dimana :

VFA = Rongga terisi aspal

VMA = Rongga antar agregat

28 2.10.3.Rongga Antar Agregat (VMA)

Rongga antar agregat (VMA) adalah volume ronnga yang terdapat diantara

partikel agregat pada campuran beraspal yang telah dipadatkan. VMA dihitung

berdasarkan berat jenis curah (Bulk). Rumus VMA dapat dihitung dengan rumus

sebagai berikut :

VMA = 100 − !"

"

………...(2.13)

Dimana :

VMA = rongga diantara mineral agregat

Gsb = berat jenis curah agregat

Ps = persen agregat terhadap berat total campuran

Gmb = berat jenis curah campuran padat

2.10.4.Rongga Udara (VIM)

Rongga udara (VIM) adalah total udara yang berada diantara partikel agregat

yang berada dalam suatu campuran beraspal yang telah dipadatkan. VIM dapat

dihitung dengan rumus sebagai berikut :

VIM = 100 −

………(2.14)

Dimana :

VIM = rongga di dalam campuran, persen terhadap volume total campuran

Gmb = berat jenis curah campuran padat

29 2.10.5.Stabilitas Marshall

Stabilitas Marshall adalah beban maksimum yang dibutuhkan untuk hasil

kegagalan tekan saat pengujian benda uji dengan menggunakan prosedur Marshall.

Pada umumnya batas stabilitas Maeshall bagi lalu-lintas berat di Indonesia adalah

840 Kg untuk British Standart, dan 680 Kg atau 1500 lbs untuk AASHTO.

2.10.6.Hasil Bagi Marshall (Marshall Quotient)

Marshall Quotient sebagai karakteristik harga modulus daya tekan atau

kekuatan. Nilai yang rendah dari Marshall Quotient berarti daya tekan akan lembek

dan stabilitasnya kurang cukup dengan resiko yang mungkin retak pada permukaan

dan pergerakan horizontal pada arah perjalanan.

2.11. Penelitian Yang Sudah Dilakukan

Banyak penelitian yang telah dilakukan berkaitan pada bahan campuran aspal

beton dan dapat sebagai acuan untuk menyusun tugas akhir.

a. Sumarni Hamid Aly & Taufik Takdir (2011).

Di dalam penelitian ini ditulis tentang “Penggunaan pasir besi sebagai agregat

halus pada beton aspal lapisan aus”. Dimana untuk mencari KAO (Kadar Aspal Optimum) ketiga variasi campuran. Campuran Variasi 1 mempunyai

nilai KAO tertinggi, yaitu 5,85 %, diikuti berturut-turut oleh

campuran-campuran Variasi 2 dan Variasi 3, dengan masing-masing mempunyai KAO

30 menggunakan agregat halus pasir besi mengalami penurunan seiring dengan

meningkatnya kadar aspal, pada rentang kadar aspal 4,5%-6,5%. Nilai

stabilitas maksimum, sebesar 2.081,67 kg, terjadi pada kadar aspal 4,5%.

Penambahan pasir besi, sebagai bagian agregat halus, menyebabkan jumlah

media gelincir semakin bertambah, karena permukaan pasir besi yang lebih

licin menyebabkan daya lekat terhadap aspal menjadi lebih kecil. Akibatnya

stabilitas campuran AC-WC mengalami penurunan, walaupun nilai-nilai

stabilitas yang turun akibat penambahan jumlah pasir besi ini masih

memenuhi spesifikasi campuran AC-WC, yaitu minimal 800 kg. Kelelehan

(flow) campuran AC-WC yang menggunakan agregat halus pasir besi

meningkat dengan meningkatnya kadar aspal. Campuran dengan agregat

halus pasir besi mempunyai nilai kelelehan yang lebih tinggi dibandingkan

dengan campuran yang menggunakan pasir sungai. kelelehan terbesar terjadi

pada kadar aspal 6,5%. Campuran dengan 100 % pasir besi mempunyai

kelelehan sebesar 4,35 mm, sedangkan campuran tanpa pasir besi dan

campuran yang menggunakan 50% pasir besi, mempunyai kelelehan

berturut-turut sebesar 4,32 mm dan 4,27 mm. Nilai Rongga Dalam Campuran (VIM)

akan menurun dengan bertambahnya kadar aspal dan jumlah pasir besi dalam

campuran, hal ini disebabkan karena pasir besi memiliki rongga yang lebih

sedikit dibandingkan dengan pasir sungai. Kondisi ini diindikasikan oleh nilai

absorbsi pasir besi lebih kecil dibandingkan nilai absorbsi abu batu dan pasir

sungai, sehingga kurangnya pori dalam agregat menyebabkan aspal yang

digunakan lebih banyak mengisi rongga di antara partikel agregat. Campuran

31 Agregat (VMA) yang tinggi, hal ini disebabkan karena pasir besi mempunyai

sifat fisik yang lebih padat dan memiliki rongga dalam agregat lebih kecil

sehingga absorsi terhadap aspal juga kecil. Jika terjadi penambahan aspal

pada campuran yang menggunakan agregat halus pasir besi, aspal tersebut

cenderung hanya akan mengisi rongga-rongga di antara partikel agregat

sehingga rongga di antara agregat menjadi lebih kecil. Nilai Rongga Terisi

Aspal (VFB) campuran yang menggunakan agregat halus pasir besi lebih

tinggi daripada VFB campuran yang menggunakan agregat halus pasir

sungai, Hal ini disebabkan karena rongga dalam agregat pasir besi lebih kecil

sehingga nilai absorbsi aspalnya juga rendah. Tingginya nilai absorbsi pasir

sungai menyebabkan banyak aswpal yang diserap, sehingga menurunkan nilai

VFB. Secara keseluruan, untuk ketiga variasi campuran, bertambahnya kadar

aspal pada campuran meningkatkan nilai VFB. Campuran AC-WC yang

menggunakan pasir sungai memiliki nilai Marshall Quotient (MQ) yang

paling tinggi, dengan nilai MQ maksimum, yaitu 654,31 kg/mm, terjadi pada

kadar aspal 6,0 %. Sedangkan nilai MQ terendah adalah untuk campuran

dengan agregat halus pasir besi, yang pada kadar aspal 6,5% sebesar 273,48

kg/mm.

b. Hadi Ali (2011)

Dalam penelitian ini yang berjudul “Karakteristik campuran Asphall

Concrete-Wearing Course (AC-WC) dengan penggunaan abu vulkanik dan

abu batu sebagai filler”. Nilai kepadatan dan Stabilitas Marshall dengan abu

vulkanik memiliki nilai lebih tinggi dari pada campuran dengan abu batu.

32 filler abu batu dan 2,3259 gr/cm3 untuk filler abu vulkanik, sedangkan

kepadatan tertinggi terjadi pada kadar aspal 6 % sebesar 2,366 gr/cm3 untuk

abu batu dan 2,3718 gr/cm3 untuk abu vulkanik. Sedangkan nilai stabilitas

tertingi terjadi pada kadar aspal 5,5 % yaitu 1009,35 kg untuk filler abu batu

dan 1025,301 kg untuk abu vulkanik. Pada seluruh kadar aspal, nilai flow

campuran dengan abu batu lebih tinggi dari pada campuran dengan abu

vulkanik. Nilai tertinggi pada abu batu sebesar 4,66667 mm, sedangkan abu

vulkanik sebesar 4,26667 mm. Marshal Quottient untuk kedua jenis filler,

nilai terendah terjadi pada kadar aspal tertinggi (6,5 %) yaitu sebesar

217,19407 kg/mm untuk filler abu batu dan 239,5274 kg/mm untuk filler abu

vulkanik. Filler abu vulkanik memiliki nilai VFA lebih tinggi dari pada abu

batu, namun nilai VMA lebih rendah. Sedangkan nilai Rongga udara dalam

campuran (VIM), filler abu batu lebih tinggi dari pada abu vulkanik atau filler

abu batu daya serap terhadap aspal lebih tinggi dari pada abu vulkanik. Kadar

Aspal Optimum (KAO) untuk filler abu batu lebih tinggi dari pada abu

vulkanik yaitu 5,875% untuk filler abu batu dan 5,825% untuk abu vulkanik.

c. Anas Tahir (2009)

Dalam penetilian ini yang berjudul “Karakteristik campuran beton aspal

(AC-WC) dengan menggunakan variasi kadar filler abu terbang batu bara”.

Berdasarkan hasil pemeriksaan dan analisis karakteristik campuran aspal

beton dengan menggunakan variasi kadar filler abu terbang batu bara

menunjukan adanya peningkatan kinerja campuran beton aspal. Stabilitas

campuran yang menggunakan filler abu terbang batu bara cenderung

33 penurunan. Stabilitas tertinggi tercapai pada kadar aspal 6% dengan kadar

filler optimum berkisar 6% - 7%Fleksibilitas campuran dinyatakan daengan

Marshall Quotient (MQ), menunjukan bahwa nilainya cenderung meningkat

seiring dengan bertambahnya kadar filler abu terbang batu bara kedalam

campuran beton aspal. Dari hasil penelitian diperoleh bahwa campuran akan

semakin kaku dengan nilai MQ yang cenderung meningkat seiring dengan

bertambahnya variasi kadar filler abu terbang batu bara kedalam campuran.

Durabilitas campuran dinyatakan dengan nilai stabilitas sisa. Nilai durabilitas

meningkat seiring meningkatnya kadar filler abu terbang batu bara yang

digunakan berturut 4%,5%, 6%, 7% dan 8% yaitu sebesar 91,433%,

93,042%. 95,216%, 95,400%, dan 95,703%. Untuk rentang kadar filler 4%

sampai 8%, meningkatkan nilai durabilitas, yang mengidikasikan adanya

ketahanan campuran terhadap pengaruh cuaca dan beban lalu lintas atau nilai

keawetan yang cukup baik. Dari kelima variasi kadar filler abu terbang batu

bara yang digunakan, kadar filler 6% menjadi kadar filler yang optimum atau

ideal sebagai bahan pengisi dalam campuran beton aspal, dengan Kadar

34 BAB III

METODE PENELITIAN

3.1. Rancangan Penelitian

Pada penelitian ini akan dilakukan di laboratorium dimana penelitian ini

membuat benda uji degan diameter 10 cm atau 4 inchi dan tinggi 7,5 cm atau 3 inchi,

yang memerlukan material sebanyak ± 1000 gram untuk agregat kasar, dan ± 500

gram untuk agregat halus. Benda uji tersebut menggunakan agregat kasar berupa

batu pecah, agregat halus berupa pasir besi dan aspal.

3.2. Persentase Aspal

Pada perencanaan ini bertujuan mencari kadar aspal. Pada perencanaan ini

prosedur yang dilakukan sesuai dengan perencanaan mix design atau pembuatan dan

benda uji aspal beton. Persentase aspal yang digunakan 4,5% dari jumlah berat

agregat halus.

3.3. Pemeriksaan Karakteristik Bahan Campuran

Pada campuran aspal beton dipengaruhi oleh mutu bahan penyusun

campuran. Untuk mengetahui mutu dari bahan perlu dilakukan analisa karakteristik

bahan. Analisa bahan untuk agregat kasar maupun agregat halus meliputi analisa

saringan agregat, berat jenis agregat, keausan agregat dengan mesin Los Angeles,

sedangkan untuk analisa bahan aspal meliputi analisa titik lembek aspal dan titik

35 3.3.1. Agregat Kasar dan Agregat Halus

Pengujian laboratorium untuk agregat kasar yang digunakan dalam campuran

aspal adalah :

a. Gradasi

b. Analisa berat jenis dan penyerapan agregat kasar

c. Analisa berat jenis dan penyerapan agregat halus.

3.3.2. Pengujian Bahan Bitumen

Pengujian laboratorium terhadap bahan bitumen meliputi :

a. Uji penetrasi

b. Uji daktilitas

c. Uji titik lembek

d. Uji titik nyala dan titik bakar

3.4. Uji Campuran Bitumen

Benda uji yang telah didapat diuji stabilitas, kelelehan, keawetan terhadap

kerusakan yang diakibatkan oleh air. Pengujian benda uji menggunakan metode

Marshall untuk stabilitas dan kelelehannya, sedangkan untuk keawetannya

menggunakan Marshall Rendaman.

3.5. Uji Marshall

Prinsip dasar metode Marshall adalah pemeriksaan stabilitas dan kelelehan

(flow), serta analisa kepadatan dan pori dari campuran padat yang terbentuk. Dalam

36 didapat dari hasil uji gredasi, sesuai spesifikasi campuran. Pengujian Marshall untuk

mendapatkan stabilitas dan kelelehan (flow) mengikuti prosedur SNI 06 – 2489 –

1991 atau AASHTO T245 – 90. Dari hasil gambar hubungan antara kadar aspal dan

parameter Marshall, maka akan diketahui kadar aspal optimumnya.

3.6. Identifikasi Benda Uji

Benda uji akan dibuat pada penelitian ini dengan campuran pasir besi sebagai

campuran aspal beton. Sehingga perlu identifikasi benda uji untuk membedakan

campuran kadar pasir besi dengan presentase 0%, 25%, 50%, 75%, 100%.

Tabel 3.1 Identifikasi Benda Uji

37 Selesai

Pembuatan Benda Uji Prosentase Pasir Besi 0%. 25%, 50%, 75%, 100%

• Pemeriksaan agregat

• Pemeriksaan bitumen / Aspal Mulai

Pemeriksaan Berat Jenis Benda Uji

Kesimpulan Persiapan alat dan bahan

Hasil 3.7. Flow Chart

Sesuai syarat bahan uji

YA

TIDAK

Gambar 3.1 Diagram Alur penelitian Uji Marshall

Benda uji direndam selama 24 jam

Benda uji direndam dengan suhu 60°C

38 BAB IV

HASIL DAN PEMBAHASAN

4.1. Hasil Pengujian Benda Uji

Pada penelitian ini pengujian material dilakukan dengan acuan Standart

Nasional Indonesia (SNI) 03-1737-1989 tentang Pelaksanaan Lapis Campuran

Beraspal Panas.

4.2. Analisa Saringan Agregat

Pemeriksaan ini dimaksud untuk menentukan pembagian butir (gradasi)

agregat kasar dan halus dengan menngunakan saringan yang dapat dilihat pada

gambar 4.1

39 4.2.1. Agregat Kasar

Jenis Material : Agregat Kasar (Batu pecah 10 mm)

Berat Contoh : 1000 gram

Dari hasil analisa saringan pada agregat kasar (batu pecah 10 mm) dapat

dibuat tabel dengan hasil tabel 4.1 sebagai berikut :

Tabel 4.1 Tes Analisa Saringan Agregat Kasar (Batu Pecah 10 mm) Ukuran

Berat kerikil tertahan = berat saringan tertahan – berat saringan

= 1341,74 – 559,7 = 782,04

Prosentase jumlah =

Σ

100%

=

,100% = 78,204

Prosentase lolos = Prosentase lolos - Prosentase jumlah

= 100 – 78,204 = 21,796

40 Gambar 4.2 Grafik Analisa Saringan Agregat Kasar (10 mm)

4.2.2. Agregat Kasar

Jenis Material = Agregat Kasar (Batu Pecah 20 mm)

Berat Contoh = 1000 gram

Hasil analisa ayakan pada agregat kasar (batu pecah 20 mm) dilihat pada

tabel 4.2 dibawah ini.

41 `Dari tabel 4.2 hasil prosentase lolos dapat digambarkan pada gambar grafik

4.3 sebagai berikut :

Gambar 4.3 Grafik Analisa Saringan Agregat Kasar (20 mm)

4.2.3 Agregat halus

Jenis Material : Agregat Halus (pasir)

Berat Contoh : 500 gram

Hasil analisa saringan agregat halus (pasir) dapat dilihat pada tabel 4.3

42 Dari tabel 4.3 hasil prosentase lolos dapat di gambarkan pada gambar grafik

4.4 sebagai berikut :

Gambar 4.4 Grafik Analisa Saringan pasir

Dari gambar grafik 4.2 sampai tgrafik 4.4 dapat dikombinasikan dengan

44 4.3. Pemeriksaan Berat Jenis dan Penyerapan Agregat

Agregat kasar yang digunakan pada penelitian ani adalah batu pecah dengan

ukuran 10-20 mm, sedangkan agregat halus yang digunakan adalah 0-5 mm dan

pasir. Untuk memperoleh aspal beton yang baik maka gradasi agregat harus

memenuhi spesifikasi yang telah ditetapkan. Pada penelitian ini didapat hasil

perbandingan campuran agregat dengan komposisi ukuran 10-20 mm sebesar 56,9

%, sedangkan agregat halus sebesar 38,6 %.

Setelah dilakukan pengujian gradasi agregat, selanjutnya dilakukan pengujian

berat jenis agregat. Dari hasil pengujian terhadap agregat kasar didapat berat jenis

(Bulk Specific grafity) sebesar 2,27 gr/cm3, berat jenis permukaan jenuh (SSD

Grafity) sebesar 2,52 gr/cm3, berat jenis semu (Apparent Spesific Grafity) sebesar

3,04 gr/cm3, dan penyerapan (Absorptoin) sebesar 1,116%.

Untuk hasil pemeriksaan pada agregat halus didapat berat jenis (Bulk Specific

grafity) sebesar = 2,75 gr/cm3, berat jenis permukaan jenuh (SSD Grafity) sebesar

2,76 gr/cm3, berat jenis semu (Apparent Spesific Grafity) sebesar 2,27 gr/cm3, dan

penyerapan (Absorptoin) sebesar 0,26%. Dari keseluruhan pengujian agregat harus

memenuhi syarat sesuai dengan SNI 03-1737-1989. Untuk lebih jelas dapat dilihat

45 Tabel 4.4 Hasil Pemeriksaan Benda uji

Karakteristik Standart Pengujian Persyaratan Hasil Keterangan Agregat Kasar

Penyerapan air SNI 03-1969-1990 maks. 3% 1.12% Memenuhi

Berat Jenis SNI 03-1970-1990 min 2.5 gr/cm3 2.94 gr/cm3 Memenuhi

Agregat Halus

Penyerapan air SNI 03-1969-1990 maks. 3% 0.26% Memenuhi

Berat Jenis SNI 03-1970-1990 min 2.5 gr/cm3 2.75 gr/cm3 Memenuhi

Sumber : Hasil Pengujian.

Dari tabel 4.4 diatas dapat dihitung dengan menggunakan rumus dibawah ini :

a. Agregat Kasar

Tabel 4.5 Hasil pemeriksaan benda uji agregat kasar

Jenis Pengujian Percobaan (gram)

Berat Benda Uji (Bk) 1000

Berat Benda Uji Kering Permukaan Jenuh (Bj) 1111.6

Berat Benda Uji dalam air (Ba) 771.94

i. Berat Jenis (Bulk Specific Grafity)

=

=

, .!

= 2,94 gr/cm3

ii. Berat Jenis Kering Permukaan Jenuh (Saturated Sufrace Dry)

=

= ,

, ,

= 2,26 gr/cm3

iii. Berat Jenis Semu (Apparent Spesific Grafity)

=

=

46 iv. Penyerapan (Absorbtion)

=

= ,

= 1,116%

b. Agregat Halus

Tabel 4.6 Hasil pemeriksaan benda uji agregat halus

Jenis Pengujian Percobaan (gram)

berat benda uji kering permukaan jenuh 500

berat piknometer + air (B) 1252.75

berat benda uji + air + piknometer (Bt) 1571.74

berat benda uji kering oven (Bk) 498.67

i. Berat Jenis (Bulk Specific Grafity)

= "

#$

= ! ,

$ , $#$ $ ,

= 2,75 gr/cm3

i. Berat Jenis Kering Permukaan Jenuh (Saturated Sufrace Dry)

= $ #$

= $

$ , $#$ $ ,

= 2,76 gr/cm3

ii. Berat Jenis Semu (Apparent Spesific Grafity)

= "

#

= ! ,

$ , $# ! , $ ,

47 iii. Penyerapan (Absorbtion)

= $

"

100%

= $ ! ,

! ,

100%

= 0,26%4.4. Pemeriksaan Sifat Fisik Aspal 4.4.1. Pemeriksaan Uji Penetrasi

Pemeriksaan ini dimaksud untuk menentukan penetrasi bitumen keras atau

lembek. Dengan memasukkan jarum penetrasi ukuran tertentu, beban, dan waktu

tertentu kedalam bitumen pada suhu tertentu pula. Pada pemeriksaan uji penetrasi

dapat dilihat pada gambar 4.6

48 Dari hasil pemeriksaan uji penetrasi dapat dilihat pada tabel 4.7

Tabel 4.7 Hasil Uji Penetrasi Percobaan pada 25°C 100

gram, 5 detik Penetrasi

Percobaan 1 2 3

1 73 62 75

2 79 72 74

3 78 59 65

Rata-Rata 73

Sumber : Hasil Pengujian

4.4.2. Pemeriksaan Uji Daktilitas

Maksud pemeriksaan ini bertujuan untuk mengukur jarak terpanjang yang

dapat ditarik antara tiga cetakan yang berisi bitumen keras sebelum putus pada suhu

dan kecepatan tertentu. Pada pemeriksaan uji daktilitas dapat dilihat pada gambar 4.7

Gambar 4.7 Uji Foto Daktilitas

49 Tabel 4.8 Hasil Uji Daktilitas

Pengamatan Benda Uji Pembacaan Pengukuran

Pada Alat (cm) Keterangan

1 150 Tidak Putus

2 150 Tidak Putus

3 150 Tidak Putus

Rata – Rata 150

Sumber : Hasil Pengujian

4.4.3. Pemeriksaan Uji Titik Lembek

Pemeriksaan ini dimaksudkan untuk menentukan titik lembel aspal dan ter

yang berkisar antara 300C sampai 2000C. Yang dimaksudkan dengan titik lembek

adalah suhu pada saat bola baja dengan berat tertentu, mendesak turun suatu lapisan

aspal atau ter tertahan dalam cincin berukuran tertentu,sehingga aspal atau ter

tersebut menyentuh pelat dasar yng terletak dibawah cincin pada tinggi tertentu yang

dapat dilihat pada gambar 4.8

50 Hasil dari pemeriksaan uji titik lembek dapat dilihat pada tabel 4.9

Tabel 4.9 Hasil Uji Titik Lembek

No.

Suhu yang diambil

°C

Waktu (detik) Titik Lembek

(°C) Rata - Rata

4.4.4. Pemeriksaan Uji Titik Nyala

Pemeriksaan ini dimaksudkan untuk menentukan titik nyala dan titik bakar

dari semua jenis minyak bumi kecuali minyak bakar dan bahan lainnya yang

mempunyai titik nyala open cup kurang dari 790C. Titik nyala adalah suatu suhu

pada saat terlihat nyala singkat pada suatu titik diatas permukaan aspal. Titik bakar

adalah suatu suhu pada saat terlihat nyala sekurang-kurangnya 5 detik pada suatu

51 Gambar 4.9 Uji Titik Nyala

Hasil dari pemeriksaan uji titik nyala dapat dilihat pada tabel 4.10

Tabel 4.10 Pemeriksaan Titik Nyala

No

°C

Dibawah Waktu Temperatur

Keterangan Titik

Nyala (detik) °C

1 58 60 184

2 53 120 189

3 48 180 194

4 42 240 199

5 38 300 204

6 33 360 209

7 38 420 214

8 23 480 219

9 18 540 224

10 13 600 229

11 8 660 234

12 3 720 239

Sumber : Hasil Pengujian

52 Hasil tersebut telah memenuhi syarat SNI 06-2433-1991. Untuk lebih jelas

dapat dilihat pada tabel 4.11 sebagai berikut :

Tabel 4.11 Hasil Pemeriksaan Sifat Fisik Aspal

Pengujian Standart pengujian

Syarat

Satuan Hasil Keterangan Min. Maks.

4.5. Penentuan Kadar Aspal

Setelah didapat nilai presentase agregat kasar dan halus selanjutnya

menentukan perkiraan kadar aspal. Dalam revisi SNI 03-1737-1989 dijelaskan untuk

menentukan perkiraan kadar aspal sebagai berikut :

Tabel 4.12 Perhitungan Blending Agregat

Saringan No.

53 CA = 100% - ∑ Total gradasi lolos saringan no. 8

= 100% - (0,03+0,036+38,077) = 100% - 38,143%

= 61,857%

FA = ∑ Total gradasi lolos saringan no. 8 - ∑ Total gradasi lolos saringan no. 200

= 38,143% - 0,161%

= 37,982%

FF = ∑ Total gradasi lolos saringan no. 200

= 0,161%

Penentuan Perkiraan Kadar Aspal

Pb = 0,035 * (%CA) + 0,045 * (%FA) + 0,18 * (%FF) + Konstanta