KELOMPOK 7: Agrian Peby (0606076085) Anindya Adiwardhana (0606076122) Falah Fakhriyah (0606076343)

OUTLINE

Hydrogen Production and Purification

Gas Treatment Unit

Acid Gas Removal

Sulfur Recovery Process

Pertimbangan Ekologi dalam Refinery

Waste Water Treatment

Waste Water Treatment

Atmospheric Pollution

Noise Control

Purification

Hidrogen yang diproduksi dari catalytic reforming

tidak cukup untuk memenuhi kebutuhan proses

tidak cukup untuk memenuhi kebutuhan proses

hydrotreating

dan hydrocracking

Diperlukan unit produksi hidrogen untuk memenuhi

kebutuhan tersebut

Steam Reforming Oksidasi ParsialHydrogen

Production

&

Purification

Steam Reforming

REFORMINGReaksi metana dan steam dengan bantuan katalis, pada 1400 -g , p 1500oF (780 – 816oC)

CH4+ H2O Æ CO + 3 H2

Reaksi endotermis, katalis tersebut mengandung 25 – 40% nikel oksida yang terdeposit pada low-silica refractory base.

SHIFT CONVERSION

Karbon monoksida direaksikan dengan penambahan steam untuk menghasilkan lebih banyak hidrogen

menghasilkan lebih banyak hidrogen

CO + H2O Æ CO2+ H2

Reaksi eksotermis pada 650oF (343oC) pada reaktor fixed-bed.

Pada satu reaktor digunakan multi-bed katalis dengan tambahan pendingin eksternal untuk mencegah temperatur terlalu tinggi yang mempengaruhi konversi pada kesetimbangan.

Steam Reforming

PEMURNIAN GAS

Penghilangan COg g 22 dengan absorpsi pelarut amine atau potasiumg p p p karbonat. Pelarut dikontakkan ke gas karbon dioksida dan hidrogen pada sebuah kolom absorber. CO2 terabsorbsi pada pelarut kemudian dialirkan ke CO2still untuk regenerasi.

METHANATION

Sisa CO dan CO2diubah ke metana

CO + 3 H2ÆCH4+ H2O CO + 4 H Æ CH + 2 H O CO2+ 4 H2ÆCH4+ 2 H2O

Reaksi eksotermis di reaktor fixed-bed pada temperatur sekitar 700 – 800 oF. Jika konsentrasi dari CO dan CO

2>3%, dibutuhkan

Steam Reforming

Memiliki efisiensi tertinggi (70 - 85%), feednya memiliki rasio hidrogen per karbon terbesar.

Reaksi berlangsung pada temperatur yang sangat tinggi, sehingga membutuhkan waktu lama ketika start up dan membutuhkan material khusus untuk peralatannya.

Biaya investasi yang tinggi dan daya tahan dari katalis yang rendah

Menghasilkan gas beracun (CO2)

Oksidasi Parsial

Pembakaran fuel bertekanan tinggi (800–1300 psia) dengan oksigen murni mengubah bahan bakar menjadi CO dan hidrogen. Steam digunakan untuk memindahkan CO menuju hidrogen pada tahap catalytic shift conversion. CO2 dari proses ini dihilangkan melalui proses absorbsi.

2 CnHm+ n O2Æ2n CO + m H2

2n CO + 2n H2O Æ 2n CO2+ 2n H2

Terdapat hidrogen pada aliran gas dari proses hydrocracking dan hydrotreating. Diperlukan proses recovery agar hidrogen ini masih dapat dimanfaatkan.

Difusi

Recovery

Hidrogen (dari

hydrocracking &

hydrotreating)

hydrotreating)

Adsorbsi Separasi Fasa KriogenikMetode Proses Recovery

SEPARASI FASA KRIOGENIKGas didinginkan pada temperatur -200 hingga -250g p p gg oF dan tekanan

200 – 500 psig. CO2, H2S, dan uap air dihilangkan dari feed gas

sebelum didinginkan. Keluarannya adalah uap dengan 90% mol hidrogen dan liquid hidrokarbon. Liquid terekspansi hingga 50 psig dan digunakan untuk mendinginkan feed gas.

ADSORBSI

Hidrokarbon teradsorbsi pada padatan adsorben, hidrogen akan keluar dalam kemurnian yang diinginkan. Metana yang teradsorbsi dan pengotor dapat dipisahkan dari adsorben dengan cara pegurangan tekanan dan purging.

DIFUSI

Pemisahan hidrogen dari gas hidrokarbon dengan melewatkan gas pada membran. Diperlukan pressure drop pada produk hidrogen untuk mendapat hasil recovery yang tinggi.

Aspek Ekonomis

Penentuan metode bergantung pada: Volume gasg Jumlah hidrogen Kemurnian hidrogen Tipe komponen

Pada aliran gas yang jumlahnya kecil (kurang dari 2–3 MMSCFD) metode yang terbaik untuk dipilih adalah difusi, sedangkan untuk aliran yang besar (lebih dari 20 MMSFD) sedangkan untuk aliran yang besar (lebih dari 20 MMSFD), proses kriogenik adalah pilihan terbaik. Proses adsorbsi biasanya dipilih jika diinginkan hidrogen dengan kemurnian di atas 95%.

Gas Treatment Unit

Fungsi dari dari unit pengolahan gas: Melakukan recovery komponen propana, butana, pentana, y p p p , , p , dan heksana pada aliran gas keluaran dari unit distilasi minyak mentah, coker, perengkahan katalitik, reformer, dan hydrocracker.

Menghasilkan dry sweet gas, dengan kandungan berupa komponen metana dan etana yang cocok digunakan untuk bahan bakar (fuel gas) serta untuk feedstock pada unit produksi hidrogen.

Deskripsi Proses

Gas dengan tekanan rendah (0–20 psig) dikompresi hingga 200 psig dan dialirkan ke kolom absorber-deethanizer.

Lean oil dimasukkan untuk mengabsorbsi 85–90 % komponen propana, hampir seluruh komponen butana, komponen berat, dan uap yang dihasilkan dari stripping.

Pada tray bagian atas sejumlah hidrokarbon ringan teruapkan dari lean oildan meninggalkan kolom bersama gas residu. Komponen ini akan di-recover pada unit sponge absorber.

Senyawa dengan berat molekul besar dan non-volatil digunakan sebagai sponge oil, yang merupakan produk samping dari fraksionator coker atau fraksionator catalytic cracker.

Produk atas dari sponge oil absorber diproses dengan amine untuk menghilangkan CO2dan H2S. H2S diubah menjadi sulfur murni pada

Deskripsi Proses

Reboiler di bagian bawah stripping menghilangkan C1dan C2yang

terabsorbsi pada rich oil. Rich oil kemudian menuju kolom debutanizerpada tekanan 125–150 psig.

Produk bawah debutanizer mengandung C4+ yang dialirkan ke naphta splitter. Gasoline alami atau naphta straight–run juga dimasukkan pada kolom yang sama.

Spiltter menghasilkan C5 dan C6 ringan dari atas kolom dan lean

absorption oil dari bagian bawah kolom. Produk bawah dengan jumlah lean oil yang berlebih sesuai persyaratan dapat menjadi feed unit hydrotreater atau reformer.

Produk overhead dikondensasi dan dihilangkan kandungan sulfurnya sebelum dialirkan ke depropanizer.

Acid Gas Removal

Kandungan gas asam pada minyak dan gas bumi dibatasi sebesar 2 -3 % CO2 dan 4 ppm H2S. Tujuan penghilangan gas asam tersebut adalah:

Mencegah pembentukan senyawa asam Meningkatkan nilai kalor gas alam

Mencegah korosi selama transportasi dan distribusinya Mencegah polusi udara oleh SO2 yang dihasilkan selama

pembakaran H2S dalam gas alam

Mencegah pembekuan air dalam jalur pipa pada Mencegah pembekuan air dalam jalur pipa pada

Absorbsi Kimia

Teknologi Acid Gas Removal

Kimia Absorbsi Fisika Distilasi Kriogenik Absorbsi Hibrida Adsorbsi MembranAbsorbsi Kimia

Absorbsi: Pemisahan gas tertentu dari campuran gas dengan

transfer massa ke dalam suatu pelarut cair. p

Untuk absorbsi kimia, transfer massa dilakukan dengan

bantuan reaksi kimia. Suatu pelarut kimia yang berfungsi sebagai absorben akan bereaksi dengan gas asam (CO2 dan H2S), sehingga gas bumi yang dihasilkan sudah tidak lagi mengandung gas asam.

Beberapa proses absorbsi kimia:

Absorbsi

Absorbsi Amina

Monoetanolamina (MEA)MEA merupakan amina primer, lebih

reaktif.

Dietanolamina (DEA)

DEA merupakan amina sekunder, CS2, SO2, dan SO3 dapat

menon-aktifkan MEA, diperlukan sebuah

reclaimer.

Tekanan uap MEA tinggi.

Penggunaan MEA lebih murah dan

kapasitas absorbsi tinggi.

MEA bereaksi irreversible dengan

senyawa karbonil sulfide dan

kurang reaktif, dapat mengurangi afinitas H2S dan CO2

Mudah diregenerasi

DEA dapat digunakan pada

peralatan stainless steel dan

carbon steel dengan penambahan inhibitor.

Entalpi reaksi untuk DEA dan CO2

senyawa karbonil sulfide dan merkaptan sehingga sulit didegradasi.

MEA mudah mereduksi konsentrasi

gas asam, mengandung kurang dari 6 mg H2S/Sm3 (0.25 grain per 100 Scu.ft).

p 2

adalah 151 kJ/kg CO2 (360 kcal/kg), 22% lebih sedikit dibandingkan MEA.

Sistem amine cocok untuk kandungan gas CO2 kurang dari 10%.

Absorbsi Amina

Diglikolamina (DGA)

DGA merupakan amina primer

Metil dietanolamina (MDEA) MDEA lebih selektif terhadap Penguapan DGA kecil sehingga

dapat lebih banyak diregenerasi

DGA cenderung bereaksi dengan

CO2dari pada H2S.

DGA juga mempunyai pH yang

lebih tinggi sehingga dengan mudah mencapai 6 mg H2S/Sm3

(0 25 i 100 S ft)

p H2S daripada CO2 (H2S yang

akan lebih dahulu diabsorb daripada CO2)

Lebih stabil dibanding pelarut amine lainnya

Lebih mudah diregenerasi Sesuai untuk gas bertekanan

gas (0.25 grain per 100 Scu.ft) kecuali untuk kasus dengan kandungan CO2yang tinggi.

DGA mempunyai entalpi reaksi

yang tinggi dibandingkan dengan amine lainnya.

Sesuai untuk gas bertekanan rendah

Proses Benfield & Catacarb

Proses Benfield: gas sweetening dengan pelarut kaliumkarbonat (K2CO3) dan katalis dietanolamina (DEA). Proses

ini tidak dapat digunakan secara mandiri untuk memisahkan H2S tanpa adanya CO2. Sistem Benfield cocok untuk

kandungan CO2antara 10–20%.

Proses Catacarb: gas sweetening menggunakan garam potasium termodifikasi yang sangat aktif, stabil, dan katalis non toksik, serta inhibitor korosi. Amina borat digunakan untuk meningkatkan aktivitas hot potassium carbonate. Proses ini juga digunakan untuk menghilangkan COS CS Proses ini juga digunakan untuk menghilangkan COS, CS2 dan RSH.

Absorbsi Fisika

Menggunakan absorben yang dapat melarutkan gas asam sementara gas hidrokarbon tidak dapat larut. Pelarut fisika cocok untuk CO2 antara 10–50%. Proses kompetitif ketika kondisi di bawah ini terpenuhi.

Tekanan parsial gas asam pada feed lebih besar dari 350 kPa Konsentrasi hidrokarbon berat pada feed gas rendah

Diinginkan penghilangan gas asam yang banyak “Selective removal” terhadap H2S diinginkan

Secara umum solven fisika dapat menghilangkan COS CS dan Secara umum, solven fisika dapat menghilangkan COS, CS2dan

Absorbsi Fisika

Proses SelexolMenggunakan pelarut dimetil eter dari polietilen glikol. Unitgg p p g operasi dasar yang digunakan adalah absorber, stripper, flash drum, compressor, cooler, reflux drum, pompa, dan heat exchanger.

Proses Fluor

Menggunakan pelarut propilen karbonat (C3H4CO3). Unit

operasinya adalah kolom absorber, flash drum, turbin hidraulik dan ekspansi, serta pompa. Proses fluor terutama untuk penghilangan CO2yang banyak. Proses ini tidak digunakan untuk

selektivitas H2S dengan kandungan CO2dalam aliran gas tinggi.

Absorbsi Fisika

Proses RectisolMenggunakan pelarut methanol. Peralatan yang digunakangg p y g g adalah absorber dua stage, refrigerant, cooler, 2 buah regenerator, heat exchanger, pompa, dan stream reboiler. Proses rectisol digunakan untuk pemurnian gas sintesis dari gasifierbatu bara atau minyak berat.

Proses Purisol

Menggunakan pelarut n-metil-2-pyrrolidone untuk gas alam dengan kandungan tinggi dan bertekanan tinggi. Peralatan yang digunakan adalah absorber, 2 buah regenerator, cooler, heat exchanger, stream reboiler, dan pompa.

Absorbsi Hibrida

Penggabungan pelarut kimia dan fisika agar mendapat hasil yang lebih maksimal. Pelarut yang digunakan alkanolamina Proses Sulfinol

Proses Sulfinol

Menggunakan pelarut campuran sulfolane, alkanolamine dan air.

y Solubilitas CO2tinggi dalam larutan y Tingkat korosi rendah

y Menghilangkan CO2hingga 16 ppm

y Kandungan air treated gas yang lebih rendah dari pelarut amina

y Pelarut bersifat foam inhibitor

y Lebih ekonomis

Absorbsi Hibrida

Proses Amisol

Proses paling efisien karena menghasilkan perpindahan Proses paling efisien karena menghasilkan perpindahan massa gas dan cair paling tinggi, sehingga tray absorber sedikit. Pelarut yang digunakan campuran metanol (fisika) dan etanolamina, DEA/DIPA (kimia) ditambah air. Peralatan terdiri dari 2 buah absorber, regenerator, kolom distilasi, dan 5 buah reboiler.

Cocok digunakan untuk synthesis gas dengan kandungan CO2 dan H2S rendah.

Proses Adsorbsi

Adsorpsi adalah peristiwa terserapnya suatu zat pada

permukaan padatan

p p

Adsorbsi secara kimia menggunakan padatan ZnO, FeO,

CuO, Ni, dan KOH.

Adsorbsi secara non-kimia menggunakan karbon aktif,

molecular sieve, silica gel, dan alumina. Untuk tujuan

penghilangan CO2 dari gas alam, digunakan molecular

sievedan karbon aktif.

Adsorbsi dapat digunakan untuk mereduksi H2S sampai

konsentrasi yang sangat rendah

Mereduksi H2S sampai 0.01 ppm , dengan konsentrasi awal maksimal 200 ppm

Proses Adsorbsi

Adsorbsi Besi Oksida

Gas masuk ke kolom adsorbsi yang telah terisi Fe2O3 Gas masuk ke kolom adsorbsi yang telah terisi Fe2O3 yang direduksi oleh hidrogen menjadi Fe3O4. H2S diadsorbsi oleh Fe3O4 menjadi FeS. Reaksi berlangsung pada suhu 350-4000C.

Adsorbsi Seng Oksida

Proses ini cocok untuk steam reforming. H2S dapat terikat seluruhnya oleh ZnO membentuk ZnS. ZnS dapat diregenerasi sehingga terbentuk ZnO kembali. Proses ini bertekanan 20-40 bar dan suhu sekitar 370-4000C.

Proses Membran

Pemisahan berdasarkan perbedaan permeabilitas gas

dengan material membran. dengan material membran.

Mebran yang digunakan adalah membran tak berpori

yang asimetris dengan ketebalan 0,1 – 1,0 μm

Membran dapat dibuat dari polimer, metal, keramik Sistem membran efektif digunakan untuk penghilangan

CO2 dan uap air untuk memenuhi spesifikasi gas pipa untuk onshore dan offshore

untuk onshore dan offshore.

Sistem membrane cocok untuk

kandungan CO

2lebih dari 50%.

Proses Distilasi Kriogenik

Proses bersuhu kriogenik dibawah 0oC. CO2 dapat

dipisahkan secara fisika dari gas-gas lainnya dalamp g g y gas alam dengan mengkondensasikannya pada suhu rendah atau kriogenik.

Produk atas berupa gas yang bebas CO2 dan produk

bawah berupa CO2 cair yang siap dijual atau dibuang ke aquifier

Cocok untuk feed dengan tekanan tinggi dan CO2

k t i ti i (> 50%) konsentrasi tinggi (> 50%).

Sulfur Recovery Process

1.• Claus Recovery

2.• Amoco Oksidasi

3.• Selectox

• Stretford Process

4.• Stretford Process

5.• Unisulf

6.• Perbandingan Proses

Claus Recovery

• H

2S dibakar parsial membentuk SO

2. Sisa H

2S

bereaksi dengan SO

2berlebih dengan katalis alumina

Tipe Proses

untuk membentuk sulfur.

p

• Tekanan gas umpan normal 15 - 20 psig.

• Temperatur dalam

flame

adiabatik tungku reaksi

adalah sekitar 1500-3000ºF.

• Konverter katalitik beroperasi antara 400-600ºF.

Kondisi

Operasi

• Proses ini dapat me-

recovery

lebih dari 97% sulfur.

Hasil

•

Straight throught clauss

•

Split flow (Bypass) process

.

Straight Throught Claus Process

Claus Recovery

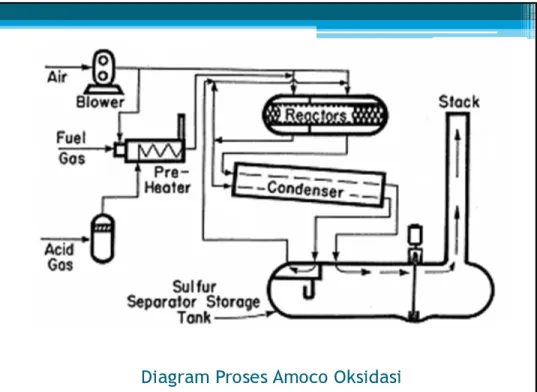

Amoco Oksidasi

• Proses katalitik fasa gas, H

2S dioksidasi

d ng n d r m ngg n k n k t li l min

Tipe Proses

dengan udara menggunakan katalis alumina

untuk membentuk sulfur.

Tipe Proses

• Tekanan operasi mendekati tekanan

atmosferik dengan temperatur maksimum

keluaran reaktor oksidasi 800-1000

oF.

Kondisi

Operasi

• Mampu me

recovery

feed yang mengandung

kurang dari 15% H

2S.

Diagram Proses Amoco Oksidasi

Amoco Oksidasi

• Dapat memproses umpan

gas dengan H

2

S kurang

dari 15%

Keuntungan

• hanya 90

+

% sulfur yang

dapat di

recovery

Selectox

Once-Through Selectox Process

Æ

Kandungan kurang dari 5 % H

2S

Three Stage Selectox Process

dengan Proses Recycle Æ

g

y

kandungan 5-40 % H

2S

BSR/Selectox Abating Claus

Emission process

Æ

recovery

sulfur dari claus tail gas

Three Stage Selectox Process dengan Proses Recycle

Selectox

• Dapat memproses umpan dengan kandungan

Dapat memproses umpan dengan kandungan

konsentrasi H

2S besar

• Katalis selectox dapat juga digunakan

sebagai katalis untuk pembakaran katalitik.

• Mampu me

recovery

99% H

2S

Keuntungan

• Tidak dapat memproses kandungan olefin

dan aromatik karena mencemari katalis.

• Kecuali untuk BSR/selectox, hanya 96%

sulfur yang dapat di

recovery

tanpa

tailgas

cleanup unit

.

Kerugian

Keuntungan dan Kerugian

• Proses ini dapat memproses feed gas dengan konsentrasi H2S yang bervariasi.

Keuntungan

• Konsumsi reagen-nya tergolong tinggi. • Potensi masalah – masalah operasional karena

adanya flotasi sulfur

• Impurities – Impurities minor yang berasal dariImpurities Impurities minor yang berasal dari gas masukkan yang menyebabkan reaksi – reaksi samping yang tidak diinginkan

• Banyak unit tidak mampu menghasilkan preforma sesuai dengan spesifikasi desainnya. • Kualitas dari sulfur yang diproduksi tergolong

rendah

Kerugian

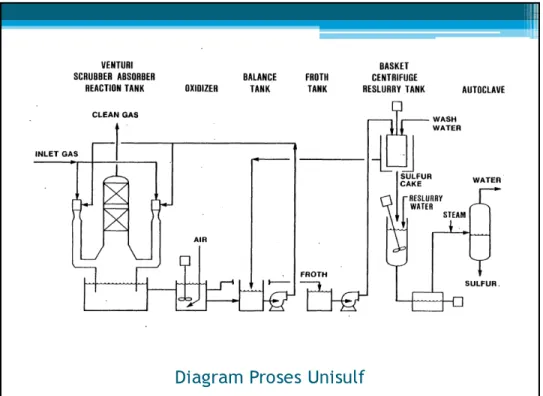

Unisulf

• Proses oksidasi fase cairan menggunakan larutan sodium karbonat bikarbonat dan kompleks

Tipe Proses

sodium karbonat, bikarbonat, dan kompleks vanadium sebagai katalis redoksTipe Proses

• Tekanan atmosferik dengan temperatur

larutan antara 90 hingga 120 F

Kondisi

Operasi

• Tidak dapat menghilangkan senyawa sulfur COS, CS2, SO2. Penghilangan dilakukan dengan metode BSR Unisulf

Diagram Proses Unisulf

Unisulf

• Dapat menghilangkan kandungan

sulfur yang rendah

• Tidak ada produk samping yang

terbentuk

Keuntungan

• Berpotensi terjadi pengapungan

sulfur (Sulfur flotation).

Kerugian

Perbandingan Proses Sulfur Recovery

No Kriteria Clauss Selectox Stretford Unisulf

1. Kapabilitas Recovery Sulfur Konversi 97% Konversi +96% Konversi +99% Konversi +99% 2. Regenabilitas Katalis Dapat

diregenerasi Tidak bisa diregenerasi Regenerasi kontinyu, terdegradasi sebagian Regenerasi kontinyu 3. Treatment gas buang Tidak ada Perlu unit tail gas Perlu incineration unit Tail gas langsung

buang 4. Konsumsi energi dalam

satuan MMBtu/ton Sulfur 1,7 0,8 0,6 0,6

satuan MMBtu/ton Sulfur

5. Jumlah reaktor 4 3 6 6

6. Bahan tahan korosi Tidak memerlukan material khusus

Tidak memerlukan material khusus

Harus dilapisi plastik Harus dilapisi plastik

Aplikasi Industri

Cl

• dikembangkan pada tahun 1953 dan hingga saat ini sebanyak 300 pabrik dibangun dan dioperasikan ke seluruh dunia dengan rentang kapasitas

1-Claus

3000 TPDg p g g pAmoco

• diaplikasikan untuk memulihkan sulfur pada unit amine tanpa gas (amine unit off-gas), dan sejak tahun 1959 telah dibangun sebanyak sembilan unit komersial.

Selectox

• lebih dari 5 unit tersebar di duniaStretford

• lebih dari 150 unit telah digunakan diseluruh dunia dengan periode lebih dari 30 tahun.

Pertimbangan Ekologi dalam Refinery

Fasilitas berbasis ekologi pada refinery: Pengolahan air limbahg

Pengontrolan polusi atmosfer Pengontrolan tingkat kebisingan

Untuk refinery baru, modal yang diperlukan adalah sekitar 15% hingga 20% dari investasi total. Biaya tambahan total untuk instalasi, operasi dan maintenance fasilitas ini sekitar 10 hingga 20 sen (US dollar) per gallon produk refinery 10 hingga 20 sen (US dollar) per gallon produk refinery.

Waste Water Treatment

Sumber air buangan pada refinery:

Air pembuangan dari kebocoran, aliran terbuka, dan tumpahan

senyawa yang terbawa oleh air hujan

Saluran air dari tangki penyimpanan minyak mentah dan

produk minyak bumi

Air desalter

Saluran air dari atmospheric still reflux drum

Saluran air dari pompa barometrik atau akumulator pada

vacuum tower ejector

Air dari hydraulic decoking pada coking drum

Steam yang terkondensasi dari operasi coke drum purging Produk dari unit catalytic cracker, hydrotreater, unit alkilasi, light

ends recovery, dan sebagainya

Air dari cooling tower dan boiler

Waste Water Treatment

Primary Treatment Air dikumpulkan pada settling pond padatan

Air dikumpulkan pada settling pond, padatan

tersuspensi akan mengendap di bagian bawah, hidrokarbon akan mengapung di bagian atas. Oily

sludgedipisahkan.

Emulsi minyak-air dipanaskan agar lebih mudah dipisahkan

Acidic wastewater dinetralkan oleh ammonia atau

sodium karbonat

Alkaline wastewater ditambahkan asam sulfat, asam

Waste Water Treatment

Secondary Treatment Sisa padatan tersuspensi dipisahkan dengan filtrasi, p p p g , sedimentasi, atau air flotation.

Steam stripping digunakan untuk memisahkan sulfida

atau ammonia

Solvent extraction digunakan untuk memisahkan fenol

Tertiary Treatment

Digunakan untuk memisahkan polutan spesifik Digunakan untuk memisahkan polutan spesifik

(benzena dan hidrokarbon terlarut sebagian) Melibatkan ion exchange, chlorination, ozonation,

reverse osmosis, atau adsorbsi pada karbon aktif.

Atmospheric Pollution Control

Sumber polusi dari hasil pembakaran boiler, process furnace, FCCregenerator, serta uap hidrokarbon yang dilepaskan dari peralatany g proses dan tangki penyimpanan.

Tail gas diproses pada Tail Gas CleanUp Unit (TGCU) untuk mengkonversi hidrogen sulfida dan sulfur dioksida menjadi sulfur (99% recovery dari sulfur). Tail gas dibakar dan dilepaskan melalui cerobong asap tinggi.

Gas hidrokarbon digunakan sebagai bahan bakar pada refinery. Pada laju pelepasan besar gas dibakar pada flare atau burn pit Pada laju pelepasan besar, gas dibakar pada flare atau burn pit untuk memastikan pembakaran sempurna.

Noise Control

Melakukan insulasi pada peralatan yang bersuara bising (cooler fan, turbine, compressor, engine, dang ( , , p , g , motor) maupun suara stream akibat kecepatan fluida

yang tinggi

Refinery baru harus didirikan di area yang sangat luas / jauh dari pemukiman penduduk