5

BAB II

TEORI DASAR

2.1. Bearing

Bearing adalah suatu bantalan peluru di mana tempat bertumpunya poros pada sumbunya dan berputar dengan dudukan dan poros tersebut. Tanpa bearing gesekan yang terjadi semakin besar tergantung dari pembebanan, tumpuan, temperatur kerja dan kondisi pembebanan serta putaran yang terjadi pada poros tersebut. Akibat gesekan akan meningkatkan panas pada poros dan dudukannya. Bearing ini diaplikasikan untuk pemakaian khususnya sepeda motor honda bebek Honda Supra X dengan tipe HB6310RS Jenis bearing tersebut dapat dilihat pada gambar 2.1.

6

2.2. Sekema Bearing

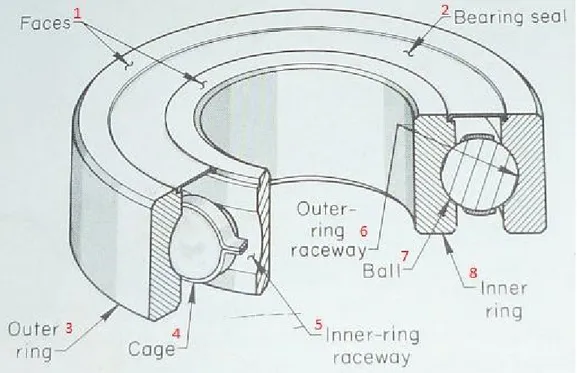

Suatu bearing mempunyai bagian–bagian yang merupakan bagian dari keseluruhan bearing itu sendiri yang dapat meringankan putaran poros tersebut yaitu seperti Faces, Inner ring, Outer ring, Ball Bearing, outer-ring raceway, Inner-ring raceway dan Cage Diameter. Seperti tampak pada gambar 2.2.

Gambar 2.2. Komponen Utama Bearing

Sumber : R. R. Bowker, Annual Book of ASTM Standar Iron and Steel Product Steel- Bars, Forgings Bearing, Chain and Spring

Keterangan gambar 2.2 :

1. Faces 5. Inner-ring raceway 2. Bearing seal 6. Outer-ring raceway

3. Outer ring 7. Ball Bearing

7

2.3. Fungsi Bearing

Fungsi bearing adalah penahan poros berbeban sehingga putaran atau gerakan bolak-baliknya dapat berlangsung secara halus, aman, dan panjang umur dan Fungsi bearing juga untuk menumpu sebuah poros agar poros dapat berputar terhadap sumbu rotasinya tanpa mengalami gesekan yang berlebihan. Bearing harus cukup kuat untuk memungkinkan poros serta elemen mesin lainnya bekerja dengan baik.

Pada umumya bantalan dapat diklasifikasikan menjadi 2 bagian yaitu : 1. Berdasarkan gerakan bantalan terhadap poros

Bantalan luncur

Pada bantalan ini terjadi gesekan luncur antara poros dan bantalan karena permukaan poros ditumpu oleh permukaan bantalan dengan perantaraan lapisan pelumas.

Bantalan gelinding

Pada bantalan ini terjadi gesekan gelinding antara bagian yang berputar dengan yang diam melalui elemen gelinding seperti bola, rol, dan rol bulat. 2. Berdasarkan arah beban terhadap poros

Bantalan radial : Arah beban yang ditumpu bantalan ini adalah tegak lurus terhadap sumbu poros.

Bantalan aksial : Arah beban bantalan ini sejajar dengan sumbu poros.

Bantalan gelinding khusus : Bantalan ini dapat menumpu beban yang arahnya sejajar dan tegak lurus sumbu poros. Meskipun bantalan gelinding menguntungkan, banyak konsumen memilih bantalan luncur dalam hal tertentu, contohnya bila kebisingan bantalan menggangu, pada kejutan yang kuat dalam putaran bebas.

8

2.4. Teori Umum Baja

Baja adalah jenis logam yang paling banyak digunakan pada industri termasuk juga industri permesinan.

Beberapa macam pengklasifikasian baja menurut keperluannya masing-masing antara lain :

Menurut cara pembuatannya: Bessemer steel, Thomas steel, Open heart steel, Electric Furnace dan crucible steel.

Menurut penggunaan: Tool steel, Machinery steel, Spring steel, dan Structural steel.

Menurut kadar karbon: Baja karbon rendah, Baja karbon sedang, Baja karbon tingi.

Menurut komposisi kimianya baja dapat dibagi menjadi dua bagian yaitu Baja karbon tanpa paduan (Plain Carbon Steel) dan Baja paduan. Baja karbon tanpa paduan masih mengandung unsur lain, tetapi masih batas-batas tertentu yang tidak berpengaruh pada sifatnya. Unsur-unsur ini berasal dari proses pembuatan besi dan baja, seperti Mangan (Mn) dan Silikon (Si) dan beberapa unsur pengotor seperti Belerang (S), Phospor (P), Oksigen (O), Nitrogen (N), dan lain-lain yang biasanya ditekan sampai kadarnya sangat kecil. Baja dengan kandungan unsur mangan kurang dari 0,7 %, Silikon 0,3 % dan unsur-unsur lain yang jumlahnya sangat sedikit, dapat dianggap sebagai baja karbon tanpa paduan, mangan dan silikon sengaja ditambahkan dalam proses pembuatan baja sebagai deoksidator, untuk mengurangi pengaruh buruk dari beberapa unsur pengotor.

Baja karbon rendah dengan kadar karbon kurang dari 0,30 % banyak digunakan sebagai baja konstruksi umum, profil rangka bangunan, baja tulang beton, rangka kendaraan, mur, baut, plat, pipa dan lain-lain. Baja ini kekuatannya relatif

9 rendah, tetapi keuletannya tinggi, mudah diproses dan mudah dibentuk dengan mesin. Baja ini tidak dapat dikeraskan (kecuali pengerasan permukaan/case hardening). Baja karbon sedang dengan kadar 0,30-0,50 % lebih kuat dan keras. Penggunaannya hampir sama dengan baja karbon rendah, digunakan untuk pekerjaan yang memerlukan kekuatan dan keuletan yang lebih tinggi. Sedangkan baja karbon tinggi kadar karbonnya 0,50 – 1,7 %. Baja karbon dibagi tiga :

1. Baja karbon rendah (0,02% < C< 0,35%)

2. Baja karbon sedang (0,35%< C < 0,50%)

3. Baja karbon tinggi (0,50% < C < 1,7%)

2.5. Diagram Kesetimbangan Fe-Fe 3C

Dari diagram fasa (gambar 2.3) terlihat bahwa suhu sekitar 723 ° C merupakan suhu transformasi austenit menjadi fasa perlit (yang mana merupakan gabungan dari fasa ferit dan sementit). Transformasi dari fasa ini dikenal sebagai reaksi eutektoid dan merupakan dasar dari perlakuan panas.

Dari diagram fasa kita dapat mengetahui jenis-jenis fasa setimbang yang akan terbentuk pada suatu temperatur dan kondisi tertentu, yang mana menunjukkan titik cair dan daerah transformasi fasa, dan dapat juga digunakan untuk memperkirakan komposisi/persen karbon dari fasa yang terbentuk.

10 Di samping itu diagram fasa dapat digunakan untuk menunjukkan tingkat kelarutan antara suhu dan unsur lainnya. Bila terjadi pembatasan kelarutannya maka diagram fasa akan menunjukkan daerah-daerah fasa seperti yang ditunjukkan dalam diagram fasa besi karbon. Bila baja dipanaskan hingga mencapai suhu kamar, maka struktur atau fasa yang dihasilkan adalah campuran dari ferit dan sementit, ferit yang terbentuk di bawah suhu 723 ° C bergabung dalam perlit.

Volume dari kedua fasa serta morfologi dari campurannya tergantung dari kadar karbon dan laju pendinginan. Jika austenit didinginkan dengan cepat, maka transformasi sementit (karbida besi) tidak akan terjadi dan produk transformasi austenit akan berubah menjadi fasa baru yang dikenal sebagai bainit dan martensit.

Gambar 2.3. Diagram Fe-Fe 3 C[3]

Sumber : Avner and Sidney H. Introduction to Physical Metallurgy Edisi 2

2.6. Definisi Struktur Fasa a. Austenit ( γ )

Adalah modifikasi struktur besi dengan kubik pemusatan sisi (FCC) yang mempunyai jarak atom yang lebih besar dibandingkan dengan perlit.

11 Walaupun demikian rongga-rongga pada struktur kubik pemusatan sisi hampir tidak bisa menampung atom karbon dan mengakibatkan regangan dalam struktur, akibatnya tidak semua rongga terisi.

b. Bainit

Terbentuk bila baja dengan fasa austenit didinginkan dengan cepat sehingga mencapai temperatur 200-400 ° C. Transformasi ini disebabkan karena proses difusi dan sebagian karena proses tanpa difusi.

c. Ferit (α)

Adalah modifikasi struktur besi murni pada suhu ruang. Ferit ini bersifat lemah dan ulet, karena mempunyai struktur kubik pemusatan ruang (BCC), ruangan antar atom-atomnya kecil dan padat sehingga atom yang dapat ditampung hanya sedikit sekali sekitar 0,02 %.

d. Martensit

Struktur atau fasa ini terjadi ketika fasa austenit didinginkan dengan cepat sekali hingga di bawah temperatur pembentukan bainit. Martensit terbentuk karena transformasi tanpa difusi sehingga atom-atom karbon seluruhnya terperangkap di larutan super-jenuh dan memberikan kekerasan yang sangat tinggi.

e. Perlit ( α + Fe 3C )

Merupakan campuran ferit dan sementit berbentuk lamellar, mengandung 0,8 % ( C ) dan terbentuk pada temperatur 723 º C.

12

2.7. Pengaruh Unsur-Unsur Paduan Baja

Maksud penambahan unsur-unsur pemadu ke dalam baja karbon adalah untuk mendapatkan sifat-sifat mekanis pada produk akhir seperti yang diinginkan dan yang tidak dimiliki oleh baja bila diproses secara standar.

Baja karbon dapat mencapai kekuatan yang tinggi, dengan menaikkan unsur karbonnya, tetapi ini juga dapat menurunkan keuletan dan ketangguhan pada baja tersebut.

Kekuatannya akan berkurang bila bekerja pada temperatur yang agak tinggi, dan pada temperatur rendah ketangguhannya akan menurun cukup drastis. Baja karbon mempunyai hardenability yang pada umumnya rendah dan setelah pengerasan mudah menjadi lunak kembali bila mengalami pemanasan. Hal ini sering menjadi hambatan atau kesulitan dalam penggunaan baja karbon.

Dengan menambahkan beberapa unsur paduan tertentu, maka banyak di antara kesulitan tersebut dapat diatasi. Baja dengan beberapa unsur paduan dinamakan baja paduan. Unsur paduan sengaja ditambahkan ke dalam baja dengan tujuan :

1. Memperbaiki ketangguhan pada tingkat kekuatan atau kekerasan tertentu.

2. Menaikkan sifat tahan aus. 3. Menaikkan sifat tahan korosi. 4. Menaikkan sifat hardenability.

5. Memperbaiki kekuatan pada temperatur biasa.

13 Beberapa unsur paduan dalam baja meliputi :

1. Carbon (C)

Mempunyai kekuatan yang tinggi tetapi keuletannya rendah, dikarenakan butiran-butiran karbon yang berukuran besar.

2. Molybdenum (Mo)

Unsur ini dapat menguatkan fasa ferit dan menaikkan kekuatan baja.

Dapat berfungsi sebagai penstabil karbida, sehingga mencegah pembentukan grafit pada pemanasan yang lama. Karena itu penambahan Mo ke dalam baja dapat menaikkan kekuatan dan ketahanan pada suhu tinggi.

Kebanyakan dipadu dengan baja dalam ikatan dengan Cr, Ni dan V. Meningkatkan : Kekuatan tarik dan temper.

Menurunkan : Regangan dan kerapuhan pelunakan. 3. Chrom (Cr)

Adanya unsur ini dalam baja paduan akan meningkatkan kemampuan untuk dikeraskan. Chrom dengan karbon akan membentuk karbida (Chrom Karbida) dan juga menaikkan ketahanan korosi, oksida dan ketahanan aus. Unsur Mn dan Cr dapat dikombinasikan membentuk larutan padat dengan ferit yang dapat meningkatkan kekerasan baja.

Meningkatkan : Kekerasan, kekuatan, ketahanan aus, mampu temper menyeluruh, tahan panas, tahan kerak, dan kemudahan dipoles.

Menurunkan : Regangan (dalam tingkat kecil). 4. Silikon (Si)

Pada baja karbon tipe ini kandungan silikonnya mencapai 0,27 %, hal ini membuat sifat elastisitas dari baja akan meningkat. Unsur ini ditambahkan ke dalam baja sebagai elemen deoksidasi.

14 5. Mangan (Mn)

Unsur ini dapat berfungsi sebagai deoksidator pada baja, dapat mengikat sulfur dengan membentuk senyawa MnS yang titik cairnya lebih tinggi dari titik cair baja.

Dengan demikian dapat mencegah pembentukan FeS yang titik cairnya lebih rendah dari titik cair baja, akibatnya unsur Mn dapat mencegah terjadinya Hot Shortness (kegetasan pada suhu tinggi) terutama pada proses pengerolan panas. Selain itu Mn dapat menguatkan fasa ferit.

Meningkatkan : Kekuatan, kekerasan, mampu temper menyeluruh, ketahanan aus, penguatan pada pembentukan dingin.

6. Vanadium (V)

Berfungsi sebagai deoksidator pada baja, dapat membentuk karbida yang keras sehingga dapat menaikkan kekuatan tarik dari baja pada suhu yang tinggi.

Meningkatkan : Kekuatan, keuletan, kekuatan panas dan ketahanan lelah. Menurunkan : Kepekaan terhadap sengatan panas yang melewati batas

pada perlakuan panas. 7. Nikel (Ni)

Jika baja dan nikel dipadu, maka paduan ini dapat dilas dan disolder serta dapat dibentuk dalam keadaan dingin dan panas, dapat dipoles dan dapat dimagnetiskan.

Meningkatkan : Keuletan, kekuatan, pengerasan menyeluruh, tahan karat dan tahan listrik.

15 8. Titanium (Ti)

Memiliki kekuatan yang sama seperti baja, mempertahankan sifatnya hingga 400 ºC, oleh karena itu merupakan paduan kawat las. Memiliki kekerasan yang tinggi dan titik lebur yang tinggi, merupakan unsur logam yang keras. 9. Cobalt (Co)

Digunakan sebagai bahan tambahan pada baja. Magnet permanen mengandung pula kobalt. Memiliki sifat kekerasan, ketahanan aus, ketahanan karat, tahan panas dan juga daya hantar listrik.

10. Alumunium (Al)

Meningkatkan pengerasan permukaan dari baja nitrat dengan membentuk Al-nitrat, juga memperbaiki ketahanan terhadap api dan proses penuaan. 11. Tantalum (Ta)

Sangat tahan karat (hanya dapat diserang oleh asam fluor zat air). Baja krom anti karat menjadi dapat dilas baik dengan Ta. Unsur campuran dari logam keras, titik lebur 3150 ºC.

12. Sulfur (S)

Sulfur meningkatkan kemampuan diregangkan, karena itu digunakan sampai 0,3% di dalam baja. Sulfur menurunkan kekuatan kekal karena cenderung membentuk struktur garis-garis dan membuat baja rapuh bila tidak ada mangannya.

13. Fosfor

Bisa diijinkan untuk baja sampai 0,2%. Komponen ini meningkatkan batas tegangan elastis plastis. Dalam jumlah besar, ia membuat baja menjadi lemah dan lama kelamaan rusak total atau fatique failure.

16 14. Wolfram (W)

Merupakan unsur paduan terpenting bagi baja olah cepat dan logam keras. Berkat titik leburnya yang tinggi, maka digunakan untuk kawat pijar dan logam keras.

Meningkatkan : Kekerasan, kekuatan, kekuatan panas, ketahanan terhadap normalisasi.

Menurunkan : Regangan (sedikit). 15. Magnesium

Dengan adanya unsur Mg maka sifat mekanis aluminium dapat ditingkatkan dengan proses perlakuan panas. Hal ini disebabkannya pengaruh pengerasan pengendapan dan juga Mg berpengaruh pada peningkatan ketahanan korosi.

16. Ferrum (Fe)

Oleh karena kemampuan aluminium untuk melarutkan Fe cukup tinggi, maka Fe akan selalu hadir pada aluminium paduan. Adanya unsur besi dalam struktur paduan akan menyebabkan kerapuhan dan menurunkan sifat ketahanan terhadap korosi dan paduannya.

17. Timbal (Pb)

Pada suhu mendekati titik cair timbal, dapat menimbulkan cairan logam getas.

17 18. Oksigen (O2)

Dalam keadaan cair, logam cair mudah melarutkan oksigen sehingga membentuk oksida besi. Oksida ini akan membentuk inklusi dalam baja. 19. Hidrogen (H2)

Dapat larut di dalam baja cair yang kemudian berusaha keluar ketika logam cair dituang dan membeku. Tetapi sebagian hidrogen tetap terperangkap dalam logam beku membentuk rongga-rongga udara (porositas). Disamping itu hidrogen dapat masuk ke dalam produk melalui mekanisme difusi yang menimbulkan sifat getas dari baja.

2.8. Proses Pembuatan atau Pengerjaan (Fabrikasi)

Untuk membuat produk logam, pertama-tama biasanya dilakukan proses pengecoran logam dengan komposisi tertentu dilebur dalam tungku dan kemudian dituang ke dalam cetakan. Untuk produk coran, cetakan yang dipakai sudah mendekati bentuk akhir sehingga hanya memerlukan beberapa tahapan proses pengerjaan akhir untuk mencapai dimensi akhir. Sedangkan untuk produk bukan coran, seperti pada pembuatan plat atau batang (rod) logam cair dituang secara kontinu atau semi-kontinu ke dalam cetakan sehingga diperoleh bentuk dasar berupa billet atau slab. Kedua produk dasar ini masih merupakan produk coran yang umumnya mempunyai distribusi komposisi dan struktur yang belum merata dan belum setimbang.

Di samping itu kemungkinan masih mengandung banyak cacat seperti rongga-rongga udara. Untuk menghilangkan cacat atau kekurangan-kekurangan seperti yang disebut di atas, billet atau slab dipanaskan dahulu untuk beberapa lama sehingga dicapai kondisi yang lebih homogen. Suhu pemanasan tersebut adalah pada

18 daerah austenit, setelah itu dalam keadaan panas billet atau slab tersebut diberi proses pembentukan yaitu pengerolan untuk membuat plat atau rod. Pada proses pengerolan panas akan terjadi perubahan fasa dan struktur logam yang ditentukan oleh faktor-faktor seperti : elemen pemadu, besarnya perubahan bentuk (reduksi), suhu dan kecepatan pengerjaan. Pada proses pengerjaan panas kekuatan logam biasanya masih rendah. Untuk meningkatkan kekuatan logam yang dihasilkan setelah proses pengerjaan tersebut diperlukan untuk memberikan proses pengerjaan dingin.

Efek peningkatan kekuatan logam akibat proses pengerjaan dingin dikenal sebagai pengerasan regangan (strain hardening). Kombinasi antara proses pengerjaan panas (hot-working), pengerjaan dingin (cold- working) dan disertai proses perlakuan panas (penemperan) dapat menghasilkan struktur logam dengan butiran halus yang dapat memperbaiki sifat-sifat mekanis dari logam.

2.9. Teori Analisa Kerusakan

Bearing/bantalan dalam peralatan merupakan komponen yang mendukung gaya-gaya yang terjadi pada peralatan tersebut. Kerusakan bearing akan diikuti oleh kegagalan komponen lain. Beberapa tempat di mobil, memerlukan part tersebut untuk mendukung kinerjanya. Di antaranya adalah bagian roda, komstir, noken as dan camshaft, umur pakai juga membatasi kinerja dari bearing. Salah satu yang menyebabkan kegagalan bearing adalah kegagalan sistem pelumasannya. Gagalnya sistem pelumasan dapat disebabkan karena pelumas, mekanisme dan jadwal pelumasan yang tidak tepat. Indikasi kerusakan bearing dapat diidentifikasi dengan pengukuran level dan pola vibrasi, baik kerusakan lokal maupun keausan.

19 Berdasarkan hasil pengukuran vibrasi secara periodik akan dievaluasi efektivitas pelumasan sehingga kerusakan lebih besar dapat dihindari.

2.9.1. Penyebab Kerusakan pada Bearing

Penyebab-penyebab kerusakan pada bearing sebagai berikut : 1. Kesalahan bahan

Faktor produsen: yaitu retaknya bantalan setelah produksi baik retak halus maupun berat, kesalahan toleransi, kesalahan celah bantalan.

Faktor konsumen: yaitu kurangnya pengetahuan tentang karakteristik pada bearing.

2. Penggunaan bearing melewati batas waktu penggunaannya (tidak sesuai dengan petunjuk buku fabrikasi pembuatan bearing).

3. Pemilihan jenis bearing dan pelumasannya yang tidak sesuai dengan buku petunjuk dan keadaan lapangan (real).

4. Pemasangan bearing pada poros yang tidak hati-hati dan tidak sesuai standart yang ditentukan.

Kesalahan pada saat pemasangan, diantaranya:

Pemasangan yang terlalu longgar, akibatnya cincin dalam atau cincin luar yang berputar yang menimbulkan gesekan dengan housing/poros.

Pemasangan yang terlalu erat, akibatnya ventilasi atau celah yang kurang sehingga pada saat berputar suhu bantalan akan cepat meningkat dan terjadi konsentrasi tegangan yang lebih.

Terjadi pembenjolan pada jalur jalan atau pada roll sehingga bantalan saat berputar akan tersendat-sendat.

20 5. Terjadi misalignment.

Dimana kedudukan poros pompa dan penggeraknya tidak lurus, bearing akan mengalami vibrasi tinggi. Pemasangan yang tidak sejajar tersebut akan menimbulkan guncangan pada saat berputar yang dapat merusak bearing. Kemiringan dalam pemasangan bearing juga menjadi faktor kerusakan bearing, karena bearing tidak menumpu poros dengan tidak baik, sehingga timbul getaran yang dapat merusak komponen tersebut.

6. Karena terjadi unbalance (tidak imbang)

Seperti pada impeller, dimana bagian-bagian pada impeller tersebut tidak balance (salah satu titik bagian impeller memiliki berat yang tidak seimbang). Sehingga ketika berputar, mengakibatkan putaran mengalami perubahan gaya disalah satu titik putaran (lebih terasa ketika putaran tinggi), sehingga berpengaruh pula pada putaran bearing pada poros. Unbalance bisa terjadi pula pada poros, dan pengaruhnya pun sama, yaitu bisa membuat vibrasi yang tinggi dan merusak komponen.

7. Bearing kurang minyak (pelumasan)

Kerusakan bearing sangat erat hubungan dengan pelumasan. Pelumasan saat ini sangat banyak jenis diantaranya : merk, sintetis, non sintetis dan cara atau sistem pelumasan merupakan pengetahuan tersendiri yang harus dikuasai diantaranya :

Membuat oli lapisan tipis antara permukaan bagian bearing yang sliding dan Roling

21 8. Beban Berlebihan (Overload)

Overload adalah Beban harus sesuai dengan kekuatan design dari bearing sebuah mesin, karena beban tersebut, dipikul/ditanggung oleh bearing. jika beban terlalu besar maka bearing mengalami fatigue yaitu kerusakan kelelahan. Akibatnya kerusakan part ini dapat menimbulkan kerusakan part lain dan menimbulkan kerugian yang lebih besar.

Misalnya sejumlah bantalan membawa beban tanpa variasai dalam arah yang tetap. Jika bantalan tersebut adalah bantalan radial, maka bebanya adalah radial murni, cincin luar diam dan cincin dalam berputar. Jika bantalan tersebut adalah bantalan aksial, maka kondisi bebannya adalah aksial murni, satu cincin diam dan cincin yang lain berputar. Jumlah putaran adalah 1.000.000 (atau 33,3 rpm selama 500 jam). Setelah menjalani putaran tersebut, jika 90% dari jumlah bantalan tersebut tidak menujukkan kerusakan karena kelelahan oleh beban gelinding pada cincin atau elemen gelindingya, maka besarnya beban tersebut dinamakan kapasitas nominal dinamis spesifik, dan umur yang bersangkutan disebut umur nominal. Jika bantalan membawa beban dalam keadaan diam (atau berayun-ayun), dan pada titik kontak yang menerima tegangan maksimum besarnya deformasi permanen pada elemen gelinding ditambah besarnya deformasi cincin menjadi 0,0001 kali diameter elemen gelinding, maka beban tersebut dinamakan kapasitas nominal statis spesifik. Kedua macam beban di atas merupakan faktor dasar yang pertama dalam pemilihan bantalan. Hal ini dapat dilihat pada perbedaan besarnya harga beban dinamis spesifik C dari bantalan yang sama ukurannya tetapi dibuat oleh pabrik yang berbeda.

22 Beban ekivalen

Suatu beban yang besarnya sedemikian rupa hingga memberikan umur yang sampai dengan umur yang diberikan oleh beban dan kondisi putaran sebenarnya disebut beban ekivalen dinamis. Jika suatu deformasi permanen, ekivalen dengan deformasi permanen maksimum yang terjadi karena kondisi beban statis yang sebenarnya pada bagian dimana elemen gelinding membuat kontak dengan cincin dengan tegangan maksimum, maka beban yang menimbulkan derformasi tersebut dinamakan beban ekivalen statis. Misalkan sebuah bantalan membawa beban radial F (kg) dan beban aksial r

a

F (kg). Maka beban ekivalen dinamis P (kg) adalah sebagai berikut : r

Untuk bantalan radial (kecuali bantalan rol silinder)

a r

r XVF YF

P (4.49) [7]

Untuk bantalan aksial, beban aksial ekivalen dinamis P (kg) a

a r

a XF YF

P (4.50) [7]

Dimana : X, V, dan Y = Faktor-faktor beban

Umur Nominal

Umur nominal L (90% dari jumlah sampel, setelah berputar 1 juta putaran, tidak memperlihatkan kerusakan karena kelelahan gelinding) dapat ditentukan sebagai berikut. Jika C (kg) menyatakan beban nominal

23 dinamis spesifik dan P (kg) beban ekivalen dinamis, maka kecepatan f n adalah :

Untuk bantalan bola,

3 1 3 , 33 n fn (4.52) [7]

Untuk bantalan rol,

10 3 3 , 33 n fn (4.52) [7]

Faktor umur adalah :

Untuk kedua bantalan,

P C f

fh n (4.53) [7]

Umur nominal Lh adalah :

Untuk bantalan bola, L h 500fh3 (4.54) [7] Untuk bantalan rol, 500 103

h

h f

L (4.54) [7]

9. Terlalu Panas (Overheating)

Penyebab terbesar kerusakan sehingga tidak dapat mencapai umur pakai yang seharusnya adalah “overheating atau panas berlebihan”. Kasus ini merupakan kasus yang banyak terjadi pada mesin-mesin rotasi. Ditandai dengan perubahan warna dari warna emas berubah warna biru, inner ring, outer ring, ball dan cage berwarna biru. Jika panas mencapai temperatur kerjanya 4000F akan terjadi proses annealing terjadi pada ring dan ball.

24 10. Kerusakan Karena Kendor

Ada dua kasus inner ring longgar terhadap poros, Inner race mudah dimasukan keporos, Outer bearing longgar terhadap sangkar / rumah bearing. keduanya mengakibatkan hal yang buruk sekali.

11. Korosi (Corrosion)

Korosi adalah pencernaan logam oleh keadaan sekitar, mungkin udara lembab, bahan kimia, air laut, gas dan sebagainya, oleh korosi, logam berubah ke dalam garamnya, oksida atau hidro oksida. Salah satu masalah cukup besar kerusakan bearing adalah masalah karatan atau korosi. Banyak bearing tidak dapat mencapai umur pakai yang seharusnya. Kerugian besar tentu diderita, bahkan kerusakan yang lebih besar bisa terjadi jika kerusakan bearing tidak cepat diketahui.

Bentuk korosi

Korosi menyeluruh

Pada korosi menyeluruh logam dicerna pada seluruh permukaannya Korosi setempat atau korosi –bopeng

Bentuk korosi ini mencerna logam setempat,sehingga pada umumnya muncul bopeng-bopeng kecil dalam bahan

Korosi antar garis-hablur

Sebagai akibatnya hablur-hablur terlepas satu sama lain. Bentuk korosi ini adalah sangat berbahaya, oleh karena dari luar tidak nyata.

25 Sebab korosi

Sebab korosi adalah sifat elektro-kimia. Jikalau dua logam berlainan ditempatkan dalam cairan yang dapat mengalirkan listrik dan dihubungkan satu dengan yang lain, mengalirlah suatu aliran listrrik. Logam yang paling kurang mulia oleh aliran berubah menjadi persenyawaan logam. Semua bentuk korosi tidak hanya terjadi dalam cairan, tetapi juga dalam udara lembab.

Pencegahan korosi

Paduan Baja tanpa campuran dapat dilumerkan bersama dengan khrom, nikel atau gabungan dari paduanya. Dengan penambahan ini hablur-hablur memperoleh sifat tertentu yang membuat lebih tahan korosi. Baja ini kita sebut baja tahan korosi atau baja tahan karat.

12. Kerusakan Lubrication failure

Lubrication adalah bahan dan bagian paling pokok dari proses kerja bearing, lapisan tipis oli lubrication harus selalu ada diantara ball , cage, inner race dan outer race, yang berfungsi menghilangkan gesekan dan pendinginan. Kerusakan lubrication berakibat hilangnya atau rusaknya lapisan tipis oli berakibat kerusakan bearing.

13. Pembebanan terbalik (Reverse loading)

Memasang bearing “angular contact” harus lebih berhati-hati, jangan sampai terbalik. Karena jika terbalik kerusakan fatal segera akan terjadi. Bearing jenis ini difungsikan untuk menahan beban kombinasi dari beban axial dan

26 beban radial dan hanya searah. jika ingin memfungsikan dua arah, maka perlu memasang dua bearing dengan posisi face to face atau back to back.

14. Kerusakan akibat Fatigue

Kerusakan akibat kelelahan ini pada umumnya ditandai dengan terlepasnya sebagian material retak dan terkelupas disepanjang lintasan ball. Retak dan terkelupas ini bisa terjadi pada inner ring, outer ring dan ball. Fatigue dapat juga disebabkan oleh: Tight fit, brinelling, dan improper preloading tight fit, ini terjadi karena poros terlalu besar terhadap inner race bearing, sehingga inner race menanggung beban dari diameter shaft yang kebesaran. Dengan meneliti bentuk atau ciri kerusakan kita dapat memperkirakan penyebab kerusakan, kegagalan yang terjadi pada keadaan beban dinamik dinamakan kegagalan lelah (fatigue failures), karena pada umumnya kegagalan tersebut terjadi setelah periode pemakaian 3 tahun. Kegagalan (fatique) makin menonjol sejalan dengan pengembangan peralatan teknologi seperti : mobil, pesawat terbang, pompa, turbin dan lain-lainnya. Hingga kini sering dinyatakan bahwa kelelahan meliputi paling tidak 90% dari seluruh kegagalan yang disebabkan oleh hal-hal yang bersifat mekanis.

15. Ketelitian dan Toleransi

Ketelitian ukuran mempengaruhi ketelitian pasangan bantalan. Ketelitian yang tinggi memberikan kelonggaran yang sesuai dan mengurangi kesalahan pasangan. Hal ini merupakan dasar bagi kerja yang tenang dan umur panjang. Ketelitian poros dan rumah juga harus disesuaikan dengan ketelitian bantalan. Untuk memilih di antara ”pasan pres”, ”pasan peralihan”, dan ”pasan

27 longgar”, faktor berikut harus diperiksa : Gaya-gaya yang bekerja pada bantalan pada waktu operasi, cincin mana yang berputar (dalam atau luar), tinggi kenaikan temperatur, tebal dinding rumah bantalan, macam cincin terpisah atau tidak. Di antara hal di atas cincin mana yang berputar merupakan faktor yang terpenting.

Jika cincin dalam yang berputar, maka cincin tersebut harus terpasang kuat pada poros. Pasangan yang longgar akan memungkinkan berputaran antara poros dan cincin dalam, yang akan mengakibatkan keausan pada permukaan pasan. Partikel-partikel halus yang terlepas akan terperangkap dalam bantalan dan dapat menimbulkan panas dan getaran diatas normal. Cincin luar yang diam, di mana bebannya merupakan slip pada rumah bantalan, sekalipun pasannya dibuat tidak terlalu sesak.

Jika cincin luar yang berputar, maka cincin tersebut harus di pasang kuat pada rumah bantalan. Dinding rumah bantalan yang tipis merlukan pasan yang lebih sesak. Meskipun demikian, pasan yang agak longgar tidak akan mudah menimbulkan slip pada rumah bantalan.pada pemasangan semacam ini, cincin dalam akan menerima beban titik. Karena kondisi pembebanan yang tidak sederhana, maka dapat timbul susunan gaya-gaya yang tak seimbang serta getaran pada waktu bantalan berputar. Arah maupun besarnya gaya-gaya dalam bantalan tersebut sangat sulit diramalkan sehingga disebut beban arah tak tentu.

28 16. Kerusakan Ball (Bola baja)

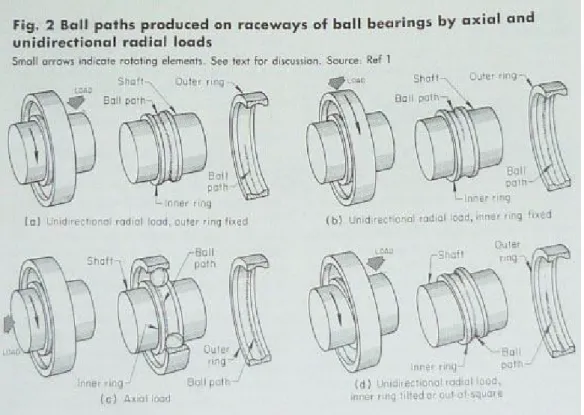

Besarnya gaya kontak akan sama pada setiap bola dan pada setiap posisi bola. Bila pada bantalan bola terdapat kerusakan maka besarnya gaya kontak tidak lagi seragam. Hal inilah yang menimbulkan getaran yang tidak beraturan. Gambar 2.5 di bawah ini menunjukkan bentuk kerusakan pada raceway akibat ball bearing.

Gambar 2.4. Bentuk kerusakan pada raceway pada bantalan ball bearing dengan beban radial dan aksial searah.

Sumber : R. R. Bowker, Annual Book of ASTM Standar Iron and Steel Product Steel- Bars, Forgings Bearing, Chain and Spring

![Gambar 2.3. Diagram Fe-Fe 3 C [ 3 ] Sumber : Avner and Sidney H. Introduction to Physical Metallurgy Edisi 2](https://thumb-ap.123doks.com/thumbv2/123dok/4803411.3447563/6.892.205.771.594.847/gambar-diagram-sumber-avner-sidney-introduction-physical-metallurgy.webp)