BAB IV

PROSES PENGERJAAN PERAKITAN DAN BIAYA PRODUKSI 4.1 Pengerjaan

Proses pengerjaan adalah urutan langkah pembuatan dari bahan baku sampai membentuk benda kerja yang dikehendaki. Untuk memperoleh hasil yang baik dan waktu yang efisien ditentukan terlebih dahulu urutan proses pengerjaannya. Adapun proses pengerjaan beberapa komponen pada press tool ini adalah sebagai berikut:

4.1.1 Pengerjaan Pelat Atas Nama bagian : Pelat atas.

Nomor gambar : JKT.ME.TA.P 2010-12-05 Jumlah : 1 buah.

Peralatan : Mesin frais, drilling, kerja bangku, surface grinding. Proses pengerjaan:

o Pengerjaan dengan mesin frais

1. Mempelajari gambar dan memeriksa ukuran bahan. 2. Menyiapkan mesin frais.

3. Mencekam benda kerja.

4. Mengefrais benda kerja hingga ukuran 451 x 351 x 50 [mm]. o Pengerjaan dengan mesin bor ordinat

1. Menyiapkan mesin bor ordinat.

2. Menandai bagian yang akan dikerjakan. 3. Mencekam benda kerja.

4. Membuat lubang tembus secara bertahap Ø 28 mm, kemudian meluaskan dengan boring head hingga Ø 28H7 sebanyak 4 buah untuk lubang bushing.

5. Membuat lubang tembus Ø9 mm untuk lubang baut pengikat punch holder kemudian countersink hingga Ø 16 mm sedalam 10 mm untuk kepala baut sebanyak 4 lubang.

6. Membuat lubang tembus dengan Ø 28,6 mm sedalam sebanyak 1 lubang untuk lubang shank.

7. Membuat lubang tembus Ø9 mm kemudian dicountersink Ø 16 mm sedalam 10 mm untuk baut stripper sebanyak 4 lubang.

o Pengerjaan dengan alat kerja bangku 1. Menyiapkan peralatan kerja bangku.

2. Mencekam benda kerja yang akan dikerjakan. 3. Menghilangkan bagian yang tajam.

4. Membuat ulir M 30 x 15 untuk lubang shank.

5. Membuat ulir M 8 x 1,5 untuk lubang baut pengikat punch holder. 6. Membuat ulir M 8 x 1,5 untuk lubang baut baut stripper.

o Pengerjaan dengan mesin gerinda permukaan 1. Menyiapkan mesin gerinda permukaan.

2. Mencekam benda kerja.

3. Menggerinda seluruh permukaan hingga 450 x 350 x 50 mm. 4. Menghilangkan bagian yang tajam.

5. Memeriksa ukuran.

4.1.2 Proses Pengerjaan Pillar Nama bagian : Pillar.

Nomor gambar : JKT.ME.TA.P 2010-12-05 Jumlah : Empat buah.

Peralatan : Mesin bubut, drilling, kerja bangku, gerinda silinder. Proses pengerjaan:

o Pengerjaan dengan mesin bubut

1. Mempelajari gambar dan memeriksa ukuran bahan. 2. Menyiapkan mesin bubut.

3. Mencekam benda kerja. 4. Menyenter bor secukupnya.

5. Membubut diameter 20 [mm] dengan panjang 100[mm].

6. Membalik benda kerja, bubut muka dan center bor secukupnya. 7. Membubut diameter 13 [mm] dengan panjang 90 [mm].

8. Membubut chamfer 3 x 45º. 9. Menghilangkan bagian yang tajam.

o Pengerjaan dengan mesin gerinda silinder

1. Menyiapkan mesin gerinda silinder dan peralatan yang digunakan. 2. Mencekam benda kerja.

3. Menggerinda silinder diameter 13g6 panjang panjang 90 [mm]. 4. Melepas benda kerja.

5. Menghilangkan bagian yang tajam. 6. Memeriksa ukuran.

4.1.3 Proses Pengerjaan Punch Piercing Nama bagian : Punch Pierching.

Nomor gambar : JKT.ME.TA.P 2010-12-05 Jumlah : Satu buah.

Peralatan : Mesin bubut, kerja bangku, silinrdrycal grinding, dapur pemanas. Proses pengerjaan:

o Pengerjaan dengan mesin bubut

1. Mempelajari gambar dan memeriksa ukuran bahan. 2. Menyiapkan mesin bubut.

3. Mencekam benda kerja.

4. Membubut benda kerja hingga ukuran Ø12 x 70[mm]. 5. Membubut benda kerja hingga ukuran Ø6,1 x 60[mm]. 6. Memeriksa ukuran.

o Pengerjaan dengan dapur pemanas 1. Menyiapkan peralatan dapur pemanas.

2. Mengatur posisi benda kerja pada dapur pemanas.

3. Menghardening punch dengan suhu 7800 – 8200 dan ditahan selama 30 menit. 4. Mencelupkan punch pada minyak untuk pendinginan.

5. Setelah didinginkan punch dipolishing hingga rata.

Langkah – langkah pengujiannya:

Menyiapkan “precision Hardness Tester” dan perlengkapanya. Memasang landasan benda uji pada dudukannya.

Menggerakkan tuas pada posisi 1.

Memasang penetrator (diamond 1200

pada dudukannya kemudian dikencangkan.

Membebani sesuai dengan penetratornya, metode HRC bebannya 150 KP. Meletakkan benda uji pada landasan dan dikencangkan sedikit kemudian

memutar cincin (skala untuk HRC) .

Menggerakkan tuas dari posisi 1, posisi 2, posisi 3 secara perlahan – perlahan (merupakan beban awal).

Mengatur jam penunjuk (dial) pada posisi “nol” dengan memutar cincin (dalam skala HRC).

Menggerakkan tuas pada posisi 4, ditunggu 15 detik setelah jarum penunjuk diam.

Menggerakkan tuas pada posisi 3.

Membaca kekerasan punch pada jarum penunjuk sesuai dengan penunjukannya.

Mengembalikan tuas pada posisi awal.

7. Melakukan tempering dengan suhu 100 dan ditahan minimal selama 2 jam. 8. Mendinginkan punch pada udara bebas.

9. Setelah didinginkan, punch dipolishing hingga rata.

10. Diuji kekerasannya, diharapkan kekerasannya 63 – 65 HRC.

o Pengerjaan dengan mesin gerinda permukaan 1. Menyiapkan mesin gerinda permukaan.

2. Mencekam benda kerja.

3. Menggerinda permukaan pada Ø6,1 x 60 menjadi Ø6x 60. 4. Memeriksa ukuran.

o Pengerjaan dengan alat kerja bangku 1. Menyiapkan peralatan kerja bangku.

2. Mencekam benda kerja yang akan dikerjakan. 3. Menghilangkan bagian yang tajam.

4. Memeriksa ukuran.

4.1.4 Proses Pengerjaan Die Nama bagian : Die.

Nomor gambar : JKT.ME.TA.P 2010-12-05 Jumlah : Satu buah.

Peralatan :Mesin freis, mesin bor ordinat,mesin EDM, pemanas, peralatan kerja bangku.

Proses pengerjaan:

o Pengerjaan dengan mesin freis

1. Mempelajari gambar dan memeriksa ukuran bahan. 2. Menyiapkan mesin freis.

3. Mencekam benda kerja.

4. Mengfreis hingga mencapai ukuran 135 x 60 x 4,5. 5. Memeriksa ukuran.

o Pengerjaan dengan Mesin bor ordinat 1. Mempelajari gambar dan memeriksa ukuran bahan. 2. Menyiapkan mesin bor.

3. Memberi tanda pada bagian yang akan di bor. 4. Mencekam benda kerja.

5. Membuat 4 lubang tembus Ø6,6 [mm] kemudian countersink Ø13 sedalam 8 [mm] untuk baut pengikat die.

6. Membuat 4 lubang tembus Ø6,6 [mm] untuk pin pengikat die dengan pelat bawah. 7. Membuat 4 lubang tembus Ø13 [mm] untuk penmpatan pillar.

8. Membuat 4 lubang Ø6,6 x 13 [mm] untuk baut pengarah. 9. Melepas benda kerja dan menghilangkan bagian yang tajam.

1. Menyiapkan mesin EDM dan perlengkapannya. 2. Mencekam benda kerja.

3. Mengatur settingan mesin EDM.

4. Melakukan pemakanan sesuai dengan contour sendok dengan posisi tengkurap. 5. Memerika ukuran.

o Pengerjaan dengan dapur pemanas 1. Menyiapkan peralatan dapur pemanas.

2. Mengatur posisi benda kerja pada dapur pemanas.

3. Menghardening dies dengan suhu 9400 – 9700C dan ditahan selama 30 menit. 4. Mencelupkan dies pada minyak untuk pendinginan.

5. Setelah didinginkan dies dipolishing hingga rata.

6. Diuji kekerasannya, diharapkan kekerasannya 63 – 65 HRC. Langkah – langkah pengujiannya:

Menyiapkan “precision Hardness Tester” dan perlengkapanya. Memasang landasan benda uji pada dudukannya.

Menggerakkan tuas pada posisi 1.

Memasang penetrator (diamond 1200

pada dudukannya kemudian dikencangkan .

Membebani sesuai dengan penetratornya, metode HRC bebannya 150 KP. Meletakkan benda uji pada landasan dan dikencangkan sedikit kemudian

memutar cincin (skala untuk HRC).

Menggerakkan tuas dari posisi 1, posisi 2, posisi 3 secara perlahan – perlahan (merupakan beban awal).

Mengatur jam penunjuk (dial) pada posisi “nol” dengan memutar cincin (dalam skala HRC).

Menggerakkan tuas pada posisi 4, ditunggu 15 detik setelah jarum penunjuk diam.

Menggerakkan tuas pada posisi 3.

Mengembalikan tuas pada posisi awal.

7. Melakukan tempering dengan suhu 100 dan ditahan minimal selama 2 jam. 8. Mendinginkan dies pada udara bebas.

9. Setelah didinginkan, dies dipolishing hingga rata.

diuji kekerasannya, diharapkan kekerasannya 63 – 65 HRC o Pengerjaan dengan perlatan kerja bangku

1. Menyiapkan peralatan kerja bangku.

2. Mencekam benda kerja yang akan dikerjakan. 3. Menghilangkan bagian yang tajam.

4. Memeriksa ukuran.

4.1.5 Proses Pengerjaan Bushing Nama bagian : Bushing.

Nomor gambar : JKT.ME.TA.P 2010-12-05 Jumlah : Empat buah.

Peralatan : Mesin bubut. o Pengerjaan dengan mesin bubut

1. Mempelajari gambar dan memeriksa ukuran bahan. 2. Menyiapkan peralatan mesin bubut.

3. Membubut benda kerja Ø 40 x 50. 4. Membubut benda kerja Ø 23 x 46. 5. Membuat lubang tembus Ø 13.

4.1.6 Proses Pengerjaan Punch Drawing dan Trimming Nama bagian : Punch drawing dan trimming. Nomor gambar : SMG.ME.TA.P 2007-05-13 Jumlah : Satu buah.

o Pengerjaan dengan mesin frais

1. Mempelajari gambar dan memeriksa ukuran bahan. 2. Menyiapkan mesin frais.

3. Mencekam benda kerja.

4. Mengefrais benda kerja hingga ukuran 145 x 110 x 70[mm]. 5. Mengefrais benda kerja hingga ukuran 135 x 100 x 60[mm]. 6. Memeriksa ukuran.

o Pengerjaan dengan Mesin EDM

1. Menyiapkan mesin EDM dan perlengkapannya. 2. Mencekam benda kerja.

3. Mengatur settingan mesin EDM.

4. Melakukan pemakanan sesuai dengan contour sendok dengan posisi tengkurap. 5. Memeriksa ukuran.

o Pengerjaan dengan dapur pemanas 1. Menyiapkan peralatan dapur pemanas.

2. Mengatur posisi benda kerja pada dapur pemanas.

3. Menghardening punch dengan suhu 8000 – 8500 dan ditahan selama 30 menit. 4. Mencelupkan punch pada minyak untuk pendinginan.

5. Setelah didinginkan punch dipolishing hingga rata.

6. Diuji kekerasannya, diharapkan kekerasannya 65 – 67 HRC. Langkah – langkah pengujiannya:

Menyiapkan “precision Hardness Tester” dan perlengkapanya. Memasang landasan benda uji pada dudukannya.

Menggerakkan tuas pada posisi 1.

Memasang penetrator (diamond 1200

pada dudukannya kemudian dikencangkan.

Membebani sesuai dengan penetratornya, metode HRC bebannya 150 KP. Meletakkan benda uji pada landasan dan dikencangkan sedikit kemudian

Menggerakkan tuas dari posisi 1, posisi 2, posisi 3 secara perlahan – perlahan (merupakan beban awal).

Mengatur jam penunjuk (dial) pada posisi “nol” dengan memutar cincin (dalam skala HRC).

Menggerakkan tuas pada posisi 4, ditunggu 15 detik setelah jarum penunjuk diam.

Menggerakkan tuas pada posisi 3.

Membaca kekerasan punch pada jarum penunjuk sesuai dengan penunjukannya.

Mengembalikan tuas pada posisi awal.

7. Melakukan tempering dengan suhu 1800 – 2250 dan ditahan minimal selama 2 jam.

8. Mendinginkan punch pada udara bebas.

9. Setelah didinginkan, punch dipolishing hingga rata.

10. Diuji kekerasannya, diharapkan kekerasannya 60 – 62 HRC.

4.2.Perlakuan Panas

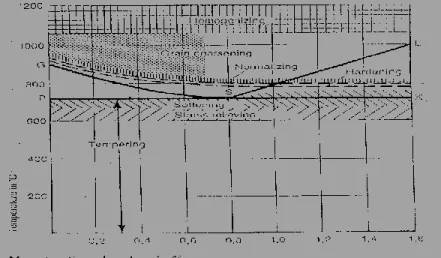

Pada pembuatan press tool ini terdapat beberapa proses perlakuan panas yang dilakukan untuk tujuan tertentu adapun proses-proses tersebut adalah normalizing, hardening dan tempering.adapun suhu proses-proses tersebut dapat digambarkan sebagai berikut :

Normalizing

Normalizing dilakukan dengan cara memanaskan baja sampai temperatur diatas suhu hardening, kemudian didinginkan secara perlahan-lahan di udara setelah suhu merata. Proses ini dilakukan untuk mendapatkan material yang mampu dimesin.

Hardening

Proses ini dilakukan dengan cara memanaskan baja tersebut sampai daerah austenit (untuk baja Amutit ,dengan suhu berkisar 780-8200C). Setelah mencapai suhu yang ditentukan maka suhu ditahan beberapa saat (tergantung ketebalan benda secara empiris adalah 5 menit setiap ketebalan 1 inchi). Tahap terakhir dari proses ini adalah pendinginan secara mendadak dengan menggunakan media tertentu sesuai dengan jenis benda yang di keraskan.

Tempering

Tempering adalah proses pemanasan kembali baja yang sudah dikeraskan pada suhu tertentu (untuk baja Amutit, dengan suhu berkisar 400-5000C selama minimal 2 jam) kemudian didinginkan secara perlahan untuk menghilangkan tegangan yang timbul selama proses pengerasan sehingga didapatkan keuletan atau ketangguhan yang lebih tinggi.

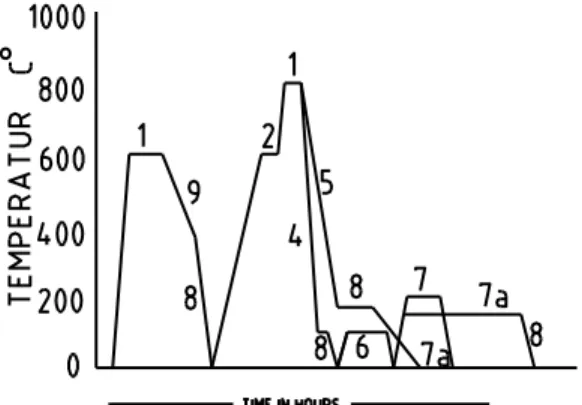

Keterangan : 1. Stress relieving 2. Preheating stage 3. Hardening 4. Quenching in oil 5. Martempering 220ºC 6. Cleaning

7. Short time tempering at high temperature 8. Long time tempering at low temperatur

9. Cooling in air

10. Cooling in furnace

Untuk melakukan suatu proses pengerasan maka perlu dilakukan langkah-langkah sebagai berikut :

1. Mempersiapkan dapur pemanas

2. Panaskan benda kerja pada suhu 600-7000

C untuk pemanasan awal dan temperatur austenisasi pada suhu 780-8200C (untuk baja Amutit) tahan selama 30 menit (untuk ketebalan material 12 mm)

3. Mencelupkan punch dan die pada minyak untuk pendinginan 4. Punch ditempering pada suhu 200-3000C ditahan minimal 2 jam

5. Punch didinginkan beberapa saat dengan udara bebas kemudian diuji kekerasannya, diharapkan didapat kekerasan sesuai dengan yang direncanakan (63 - 66HRC).

6. Mempersiapkan mesin gerinda permukaan, benda kerja digerinda sesuai ukuran yang direncanakan hilangkan sisi tajam pemeriksaan hasil pengerjaan apabila tidak berhasil maka ulangi lagi proses perlakuan panas sampai mendapatkan kekerasan punch yang diinginkan

4.3 Perakitan

Perakitan (Assembling) adalah penggabungan bagian atau komponen yang satu dengan yang lain menjadi satu bagian yang utuh sehingga press tool siap untuk dioperasikan.

Perakitan dapat dilakukan jika semua bagian dari press tool selesai dikerjakan dan ukuran-ukurannya telah dipastikan ketepatannya. Adapun hal-hal yang perlu diperhatikan sebelum melakukan perakitan ini adalah:

1. Sebelum perakitan dilakukan, sebaiknya komponen-komponen yang akan dirakit dibersihkan terlebih dahulu dari kotoran. Hal ini dimaksudkan untuk menjaga agar ketelitian alat dapat terjamin.

2. Dalam perakitan sebaiknya menggunakan alat bantu yang tepat, agar kerusakan alat dapat terhindari. Adapun alat-alat yang dipakai adalah:

Palu plastik

Mesin press tangan Meja perata

Dial indikator Kunci pas Kunci L

Minyak pelumas

Secara garis besar perakitan press tool ini dibagi kedalam dua bagian, yaitu: Perakitan press tool bagian atas.

Perakitan press tool bagian bawah.

Perakitan press tool Bagian Atas

Perakitan press tool ini meliputi komponen antara lain pelat atas, bushing, shank, pelat penahan, punch holder, plat stripper, punch.

a. Perakitan bush dengan plat atas

Suaian antara bush dengan lubang yang terdapat pada pelat atas adalah sesuai sesak, sehingga pemasangannya adalah dengan jalan memasukan keempat bush dengan cara dipukul perlahan-lahan dengan menggunakan palu plastik dan selanjutnya ditekan dengan menggunakan mesin press tangan.

b. Perakitan punch dengan punch holder

Punch dimasukkan kedalam lubang yang terdapat pada punch holder sesuai pada gambar. Karena suaiannya adalah suaian sesak, maka pemasangannya adalah dengan cara memukul perlahan-lahan dengan menggunakan palu plastik dan selanjutnya ditekan dengan menggunakan mesin press tangan. Setelah semua terpasang pada tempatnya, maka dilakukan pengecekan sesuai dengan toleransi yang dicantumkan.

c. Perakitan pelat atas, pelat penahan dan punch holder plate

Langkah pertama adalah memasukkan pin penepat sebanyak 2 buah ke lubang yang terdapat pada pelat atas. Karena suaian kedua pin adalah suaian sesak, sehingga pemasangannya adalah dengan jalan memasukan kedua pin dengan cara dipukul perlahan-lahan dengan menggunakan palu plastik dan selanjutnya ditekan dengan menggunakan mesin press tangan. Setelah kedua pin terpasang pada punch holder, langkah selanjutnya adalah memasukkan pin lainnya berturut-turut pada lubang pin yang ada pada plat penahan dan punch holder. Dengan sesuaian sliding, diharapkan pemasangannya akan lebih mudah. Agar kedudukan dan posisi ketiga pelat semakin kuat, maka langkah selanjutnya adalah mengikat pelat tersebut dengan menggunakan baut pengikat sebanyak 4 buah dengan jalan memasang baut-baut pengikat tersebut pada lubang-lubang yang tersedia dan dikencangkan dengan menggunakan kunci L.

d. Perakitan pelat stripper dengan press tool bagian atas

Bagian-bagian ini dirakit dengan menggunakan baut stripper sebanyak 4 buah. Sebelum pemasangan baut tersebut, terlebih dahulu pegas stripper ditempatkan pada pocket yang terdapat pada pelat stripper dan punch holder. Kemudian keempat baut stripper dimasukkan pada lubang yang terdapat pada pelat atas, pelat penahan dan pelat punch holder serta ujungnya dipasang pada ulir yang terdapat pada pelat stripper dan dikencangkan dengan menggunakan kunci L yang sesuai sehingga didapat panjang pegas terpasang sesuai dengan yang direncanakan.

e. Perakitan shank dengan pelat atas

Setelah perakitan press tool bagian atas terpasang semua, kemudian shank dipasang pada ulir yang terdapat pada plat atas dan dikencangkan dengan menggunakan tangan.

Perakitan press tool bagian bawah

Perakitan press tool ini meliputi komponen antara lain pelat bawah, pin, die, pillar, pengarah.

a. Pemasangan pin penepat pada pelat bawah

Langkah pertama adalah memasukkan pin penepat sebanyak dua buah ke lubang yang terdapat pada pelat bawah. Karena suaian kedua pin adalah suaian sesak, sehingga pemasangannya adalah dengan jalan memasukan kedua pin dengan cara dipukul perlahan-lahan dengan menggunakan palu plastik dan selanjutnya ditekan dengan menggunakan mesin press tangan.

b. Perakitan pelat bawah, die

Setelah kedua pin yang sudah terpasang pada pelat bawah dengan perlahan – lahan dimasukkan ke lubang pin yang terdapat pada die. Dengan suaian slidding diharapkan pemasangan lebih mudah. Agar kedudukan dan posisi ketiga pelat semakin kuat, maka langkah selanjutnya adalah mengikat pelat tersebut dengan menggunakan baut pengikat sebanyak 8 buah dengan jalan memasang baut-baut pengikat tersebut pada lubang-lubang yang tersedia dan dikencangkan dengan menggunakan kunci L yang sesuai.

c. Perakitan pelat bawah dengan pengarah.

Setelah die terpasang pada pelat bawah maka dilakukan perakitan pengarah dengan pelat bawah dengan jalan di baut dan dikencangkan dengan kunci L.

d. Perakitan pillar dengan pelat bawah

Pemasangan pillar dengan pelat bawah adalah dengan cara memasukkan ujung pillar yang terdapat pada pelat bawah, kemudian dipukul perlahan-lahan dengan menggunakan palu plastik dan selanjutnya ditekan dengan menggunakan mesin press tangan. Hal ini dikarenakan sesuiannya adalah sesak. Selanjutnya agar dalam perakitan dapat tepat, maka perlu diperiksa ke tegak lurusan dengan menggunakan dial indikator.

6. Setelah perakitan press tool bagian atas dan bagian bawah selesai dikerjakan, maka langkah selanjutnya adalah merakit kedua bagian tersebut dengan jalan mengarahkan lubang bushing yang terdapat pada press tool bagian atas hingga pillar tersebut masuk kedalam lubang bushing. Untuk memperlancar perakitan tersebut, maka

pillar maupun lubang bushing sebaiknya diolesi minyak pelumas terlebih dahulu. Setelah perakitan selesai dilakukan maka shank dimasukkan kedalam lubang mesin press sehingga siap untuk dioperasikan.

4.4.Perhitungan Biaya Produksi

Perhitungan biaya bertujuan untuk mengetahui biaya total yang diperlukan dalam pembuatan press tool. Adapun perhitungan biaya pembuatan press tool mencakup hal – hal sebagai berikut:

a. Biaya Bahan Baku

Biaya bahan baku adalah biaya yang diperlukan untuk pengadaan bahan press tool, baik komponen standar (bahan jadi) maupun bukan standar. Untuk komponen standar, harganya langsung dapat dicari melalui tabel harga komponen standar. Sedang untuk bahan baku yang tidak standar harus ditentukan massanya dahulu, selanjutnya harganya dapat dicari melalui tabel harga tiap kilogramnya. b. Biaya Pemesinan

Adalah biaya yang diperoleh berdasarkan waktu total pemesinan dikalikan biaya sewa mesin tiap satuan waktu (jam).

c. Biaya Pengerasan

Adalah biaya yang diperlukan untuk proses perlakuan panas. Adapun besarnya biaya tersebut diperoleh dengan mengalikan massa bahan yang akan dikeraskan dengan harga perlakuan panas tiap kilogramnya.

d. Biaya Operator

Biaya yang diperoleh berdasarkan waktu total pemesinan dikalikan dengan standar upah tiap satuan waktu (jam).

e. Biaya Perakitan

4.4.1 Perhitungan Biaya Bahan Baku

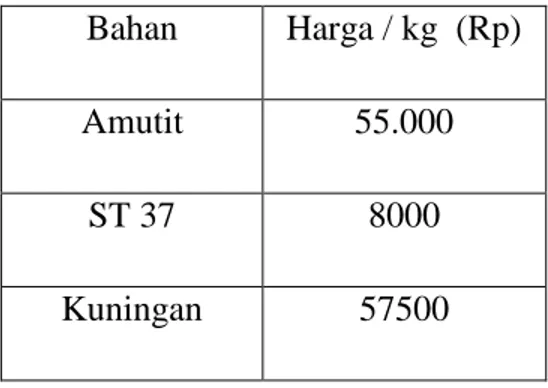

Dalam perhitungan biaya bahan baku untuk bagian-bagian yang tidak standar atau masih mengalami proses pengerjaan, didasarkan pada berat dari tiap-tiap bagian tersebut. Adapun berat dapat dihitung dengan mengalikan volume tiap bagian dengan massa jenis bahan, dimana massa jenis bahan adalah ± 7,85 x 10-6 (kg/mm3). Harga bahan baku yang digunakan adalah:

Tabel 4.1 Harga Bahan Baku per Kilogram Bahan Harga / kg (Rp) Amutit 55.000 ST 37 8000 Kuningan 57500 (Survey Pasar)

Adapun harga-harga bahan baku yang digunakan dalam perancangan ini dapat dilihat

pada tabel sebagai berikut : Tabel 4.2 Harga bahan baku standar dan tidak standar

Nama Komponen

Ukuran [mm] Bahan Berat [Kg] Jumlah Harga [Rp]

Bushing Ø 65 x 55 Kuningan 14,04 4 807.300

Die 150 x 70 x 40 Amutit 11,775 1 647.625

Support Die 250 x 205 x 30 Amutit 16,338 1 898.590

Pelat penahan 380 x 200 x 25 ST 37 3,925 1 928.000 Pelat punch holder 380 x 200 x 45 ST 37 19,625 1 157.000 Pelat stripper 380 x 200 x 45 ST 37 19,625 1 157.000 Pelat bawah 460 x 400 x 70 ST 37 155 1 1.240.000

Punch piercing1 Ø 15 x 100 Amutit 0,68 2 37.400

Punch piercing2 Ø 15 x 100 Amutit 0,34 1 18.700

Punch drawing dan trimming

140 x 120 x 130 Amutit 94.652 1 867625

Pillar Ø 60 x 305 ST 37 11,828 4 94.652

Jumlah total harga bahan baku 6.924.372

Harga Bahan Baku Standar Nama Komponen Tipe / Jenis Harga satuan

[Rp]

Jumlah Harga total [Rp] Harga [Rp]

Pegas stripper SCM 435 25.520 4 102.080

Baut stripper SCM 435 7.480 4 29.920

Baut punch holder SCM 435 792 4 4.752

Baut pengikat die SCM 435 704 5 5.632

Pilot Pin DIN 1.0501 3500 4 14.000

Pin Ejector Spesial K 3000 5 15.000

Ejector Spring SCM 435 19.360 5 96.800

Shank ST 37 57.200 1 57.200

Jumlah total harga 328.200

(Survey pasar)

4.4.2. Perhitungan Biaya Pemesinan

Perhitungan biaya pemesinan ini didasari pada lamanya waktu pemesinan dan harga sewa mesin yang dipakai. Perhitungan waktu ini meliputi:

a. Waktu Persiapan

Waktu persiapan yaitu waktu yang dibutuhkan untuk menyiapkan mesin dan peralatan penunjang proses pemesinan. Dalam perancangan ini, waktu persiapan ditentukan antara 15 sampai 30 menit.

b. Waktu Penggunaan Mesin Secara Langsung

Waktu Penggunaan Mesin Secara Langsung yaitu waktu yang digunakan untuk mengoperasikan mesin dari awal sampai akhir proses pengerjaan. Adapun lamanya waktu tersebut berdasarkan pada perhitungan waktu pemesinan secara teoritis.

c. Waktu Penggunaaan Mesin Secara Tidak Langsung (non produktif)

Waktu Penggunaaan Mesin Secara Tidak Langsung yaitu waktu yang dibutuhkan untuk kelangsungan proses pemesinan, misalnya waktu untuk pemasangan dan pelepasan benda kerja, waktu gerak awalan dan akhiran pahat, waktu setting, waktu untuk pengukuran, dan penandaan. Dalam perancangan ini lamanya waktu tersebut ditentukan sebesar 30% dari waktu pemesinan.

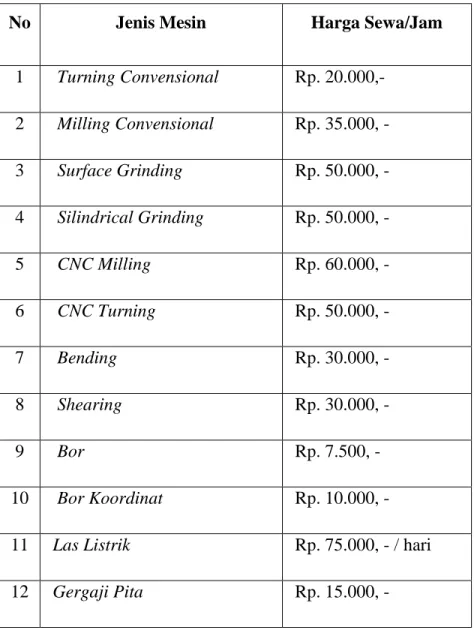

Adapun besarnya harga sewa mesin yang berlaku dibengkel bardasarkan Survey pasar sebagai berikut:

Tabel 4.3 Tabel Harga Sewa Mesin

No Jenis Mesin Harga Sewa/Jam

1 Turning Convensional Rp. 20.000,- 2 Milling Convensional Rp. 35.000, - 3 Surface Grinding Rp. 50.000, - 4 Silindrical Grinding Rp. 50.000, - 5 CNC Milling Rp. 60.000, - 6 CNC Turning Rp. 50.000, - 7 Bending Rp. 30.000, - 8 Shearing Rp. 30.000, - 9 Bor Rp. 7.500, - 10 Bor Koordinat Rp. 10.000, - 11 Las Listrik Rp. 75.000, - / hari 12 Gergaji Pita Rp. 15.000, -

(Survey pasar)

4.5 Perhitungan Waktu Permesinan

Lamanya waktu pemesinan yang dibutuhkan meliputi persiapan, waktu pengunaan mesin secara langsung dan waktu penggunaan mesin secara tidak langsung.

4.5.1 Waktu Persiapan

Waktu persiapan yaitu waktu yang dibutuhkan untuk mempersiapkan mesin dan alat bantu lainnya sebagai penunjang dalam proses pemesinan.

4.5.2 Waktu Penggunaan Mesin Tidak Langsung

Waktu penggunaan mesin tidak langsung yaitu waktu yang dibutuhkan untuk kelangsungan proses pemesinan, misal waktu untuk pemeriksaan, pengukuran, penandaan dan juga untuk pemindahan benda kerja.

4.5.3 Waktu Penggunaan Mesin Langsung

Waktu penggunaan mesin langsung yaitu waktu yang digunakan untuk mengoperasikan mesin dari awal proses pengerjaan hingga akhir pengerjaan. Ada pun lamanya waktu tersebut berdasarkan pada perhitungan waktu pemesinan secara teoritis. 4.5.4 Waktu Pemesinan

Waktu penggunaan mesin langsung yaitu waktu yang digunakan untuk mengoperasikan mesin dari awal proses pengerjaan hingga akhir pengerjaan. Ada pun lamanya waktu tersebut berdasarkan pada perhitungan waktu pemesinan secara teoritis.

4.5.4.1 Waktu Kerja Mesin Frais

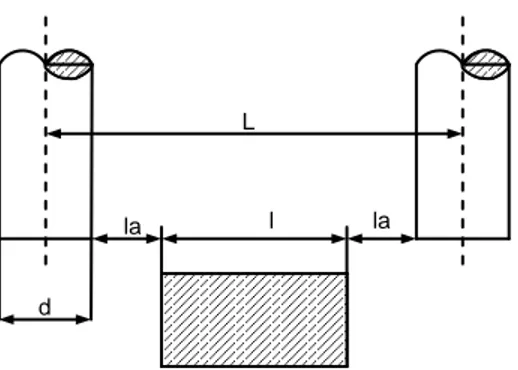

L

la l la

d

Gambar 4.3 Langkah Pengerjaan Mesin Frais

Tm =

s L

d L l 0 .3 d L = la + ln + l Keterangan :

L = Panjang pemakanan total (mm) la = Langkah awal (mm)

Ln = Langkah akhir (mm) l = Langkah pemakanan (mm) s = Kecepatan pemakanan (mm/put) 4.5.4.2 Waktu Kerja Waktu Kerja Mesin Bor

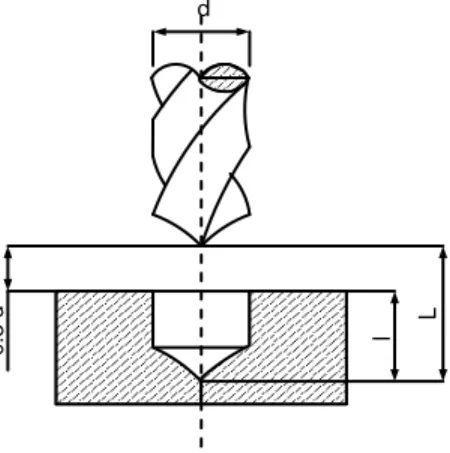

Gambar 4.4 Langkah Pengerjaan Mesin Bor

Tm = 1000 . . . . Vc Sr L d Keterangan :

Tm = Waktu pengerjaan (menit) d = Diameter bor (mm) L = Panjang langkah bor (mm) Sr = Pemakanan (mm/put)

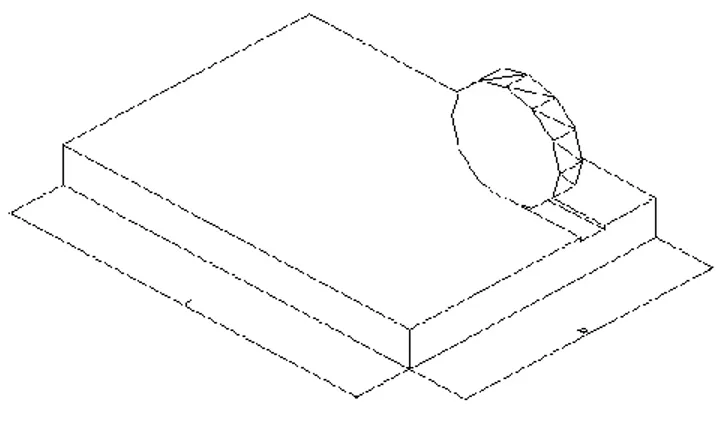

4.5.4.3 Waktu Kerja Mesin Gerinda Permukaan

Gambar 4.5 Langkah Pengerjaan Mesin Gerinda permukaan

Tm = s Vc x b L . . 1000 . . Keterangan :

L = Panjang langkah batu gerinda ( mm ) b = Lebar langkah batu gerinda

x = Jumlah pemotongan

Vc = Kecepatan pemotongan ( mm/menit ) s = Kecepatan pemakanan ( mm/putaran ) 4.5.4.4 Waktu Kerja Mesin Gerinda Silindris

Batu gerinda

Panjang penggerindaan

Tm =

Keterangan :

L = Panjang penggerindaan (mm) x = Panjang langkah (mm)

s = Kecepatan pemakanan (mm/put) n = Putaran mesin (rpm)

4.5.4.5 Waktu Pemesinan Mesin EDM

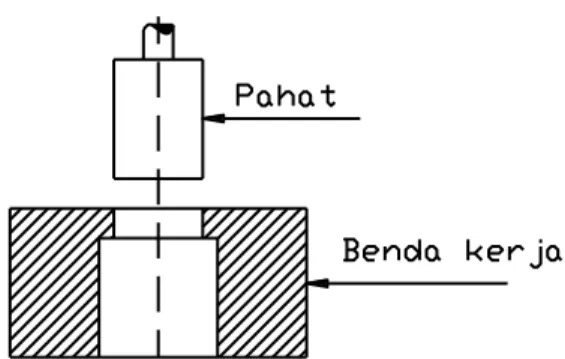

Gambar 4.7 Proses Pemakanan pada EDM Penentuan waktu pemesinan mesin EDM adalah :

M V T(min)

(Bagiasna, Komang, 1982 :27)

Keterangan :

T = waktu pemesinan [min] V = volume yang akan dikerjakan [mm3] M = Rate Material Removel / RMR [mm3/min]

= Intensitas arus n s x L . .

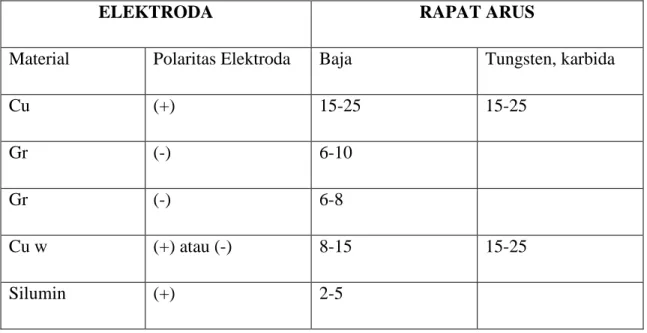

Table 4.4 Hubungan Elektroda dan Rapat Arus

ELEKTRODA RAPAT ARUS

Material Polaritas Elektroda Baja Tungsten, karbida

Cu (+) 15-25 15-25 Gr (-) 6-10 Gr (-) 6-8 Cu w (+) atau (-) 8-15 15-25 Silumin (+) 2-5 (Bagiasna, Komang, 1982 : 27)

Tabel 4.5 Hubungan Frontal & Intensitas Arus Luas permukaan frontal (cm2) Intensitas arus Gr (+) / Gr (-) Cu (+) / Cu w (+) Silumin 0 - 0,1 1/8 – ¼ 1/8 – ¼ 0,1 - 0,25 ¼ -1/2 0,1 – 0,25 0,25 – 1 ½ - 1 ½ -2 1 – 4 1 – 2 ½ - 1 4 – 16 2 – 4 1 – 2 16 – 64 4 – 8 1 – 2 2-4 >64 8 1 – 2 4-8 (Bagiasna, Komang, 1982 : 29)

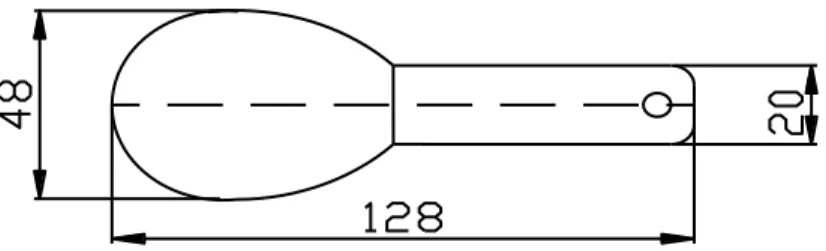

Gambar 4.8 Penampang Proses EDM untuk Drawing dan Trimming

Bentuk frontal dari die yang akan di EDM diasumsikan berbentuk dengan dimensi seperti di atas. Maka : Luas frontal = ) 2 ) ( (h ab = ) 2 ) 48 20 ( 128 ( = 4352 [mm2] = 43,52 [cm2] Kedalaman = 7 [mm] Volume = 4352 x 7 = 30464 [mm3] Intensitas arus = 8

Rapat arus = 6 – 10 dipilih 10

M = 8 .10 = 80 [mm3/min]

M V T(min)

4.5.4.6 Pengerjaan dengan mesin bubut Pembubutan memanjang / sisi

Gambar 4.9 Pengerjaan Bubut Sisi tm = x n S L f . . ; L = l + la ; n = d Vc . 1000 . ; (Jutz Hermann, 1984:102) Keterangan :

tm = Waktu pemesinan (menit) l = Panjang langkah pembubutan (mm) Sf = Kecepatan pemakanan (mm/put) n = Putaran mesin bubut (rpm) x = Banyaknya pemakanan (kali) l = Panjang pembubutan (mm) la = Jarak awal (mm) Vc = Kecepatan potong (m/menit) d = Diameter benda kerja (mm)

Pembubutan muka / facing

tm = x n S L f . . ; L = 0.5. d + la ; n = d Vc . 1000 . (Jutz Hermann, 1984:102) Keterangan :

tm = Waktu pemesinan (menit) L = Panjang langkah pembubutan (mm) Sf = Kecepatan pemakanan (mm/put) n = Putaran mesin bubut (rpm) x = Banyaknya pemakanan (kali) d = Diameter benda kerja (mm) La = Jarak awal (mm) Vc = Kecepatan potong (m/menit)

4.6 Contoh Perhitungan Waktu Permesinan

Pada tugas akhir ini proses permesinan dari bagian-bagian komponen cetakan tidak dibahas secara keseluruhan, melainkan dipilih komponen – komponen cetakan yang dianggap telah mampu mewakili seluruh proses permesinan yaitu pada proses permesinan pelat atas.

Perhitungan waktu permesinan pelat atas

- Ukuran plat atas = 457 x 355 x 50 [mm] - Material plat atas = ST 37

Urutan langkah proses pemesinan pada pengerjaan plat atas

Gambar 4.11 Pelat Atas

4.6.1 Waktu Penggunaan Mesin Frais

~ Mempelajari gambar kerja, dan menyiapkan benda kerja (ukuran benda kerja awal diasumsikan 460 x 360 x 70 mm).

~ Mempersiapkan mesin milling dengan pisau Shell-End Mill Ø 60 mm kemudian mencekam benda kerja dan setting nol, diperkirakan memakan waktu 10 menit.

~ Waktu kerja mesin frais pada pelat atas Pembuatan pelat atas Diketahui :

Slot Drill = shell end mill

Diameter cutter (D) = 60 (mm)

Roughing (Vc) = 17 (m/menit) ;

S = 100 (mm/menit)

Putaran spindle : n = xd Vc x . 1000 = 60 14 , 3 17 1000 x x = 90,23 rpm

Putaran yang digunakan pada mesin frais Aciera F4 sebesar 100 rpm Kedalaman pemakanan = 1 (mm) ; Diasumsikan satu kali proses pemakanan.

Pemakanan pada permukaan 1 Banyaknya pemakanan (i) =

60 360 = 6 kali Panjang langkah L = l + 2 d + 2 (Westermann tables, 1966) = 460 + 30 + 2 = 492 (mm) Waktu pemesinan (tm) = S i L .. x 2 = 100 6 492x x 2 = 59,04 ≈ 60 menit

Banyaknya pemakanan (i) = 60 70 = 1,4 kali ≈ 2 kali Panjang langkah L = l + 2 d + 2 = 460 + 30 + 2 = 492 mm Waktu pemesinan (tm) = S i L. x 2 = 100 2 492x x 2 = 19,68 ≈ 20 menit

Pemakanan pada permukaan 2 Banyaknya pemakanan (i) =

60 70 = 1,4 kali ≈ 2 kali Panjang langkah L = l + 2 d + 2 = 358 + 30 + 2 = 390 mm Waktu pemesinan (tm) = S i L. x 2 = 100 2 390x x 2 = 15,6 ≈ 16 menit

Total waktu roughing = tpermukaan1 + tpermukaan2 + tpermukaan3 = 60 +20 + 16

= 96 menit

Sehingga untuk waktu pemesinan pada masing – masing proses penggunaan mesin frais dirincikan sebagai berikut :

1. Waktu produktif = 96 menit 2. Waktu mempersiapkan mesin = 10 menit 4. Waktu setting nol pahat = 5 menit

5. Waktu pengukuran = 5 menit

Jadi waktu total penggunaan mesin frais = 134 menit 4.6.2 Waktu Penggunaan Mesin Bor Ordinat

Pengeboran dengan Ø 9 mm tembus di 4 tempat, untuk penempatan bushing S = 0,18 mm/putaran Vc = 18 m/menit L = l + 0,3 . d = 85 + (0,3 x 9) = 87,7 mm tm = 1000 . . . . Vc Sr L d (Westermann tables, 1966) = 1000 18 18 , 0 7 , 87 9 14 , 3 x x x x = 0,76 ≈ 1 menit

Jadi waktu yang dibutuhkan untuk pengeboran 4 lubang adalah 4 menit

Pengeboran dengan bor Ø 9 mm di empat tempat, untuk penempatan baut pengikat punch holder

S = 0,28 mm/putaran Vc = 26 m/menit L = l + 0,3 . d = 85 + (0,3 x 9) = 87,7 mm tm = 1000 . . . . Vc Sr L d = 1000 26 28 , 0 7 , 87 9 14 , 3 x x x x = 0,34 ≈ 1 menit

Jadi waktu yang dibutuhkan untuk pengeboran 4 lubang adalah 4 menit

Pengeboran dengan Ø 16 mm (countersinc) sedalam 10 mm, untuk penempatan kepala baut pengikat punch holder

S = 0,28 mm/putaran Vc = 26 m/menit L = l + 0,3 . d

= 10 + (0,3 x 16) = 14,8 mm

tm = 1000 . . . . Vc Sr L d = 1000 26 28 , 0 8 , 14 16 14 , 3 x x x x = 0,102 menit

jadi waktu yang dibutuhkan untuk countersink 4 lubang adalah 1 menit

Pengeboran dengan Ø 23, untuk penempatan shank S = 0,31 mm/putaran Vc = 29 m/menit L = l + 0,3 . d = 85 + (0,3 x 23) = 91,9 mm tm = 1000 . . . . Vc Sr L d = 1000 29 31 , 0 9 , 91 23 14 , 3 x x x x = 0,738 ≈ 1 menit

Jadi waktu yang dibutuhkan untuk pengeboran 1 lubang adalah 1 menit Sehingga untuk waktu pemesinan pada masing – masing proses dirincikan sebagai berikut :

Waktu produktif = 4 + 4 + 1 + 1 menit = 10 menit

Waktu tidak produktif = 15 menit

4.6.3 Waktu Penggunaan Kerja Bangku

Waktu kerja bangku yang dimaksud disini adalah waktu yang diperlukan untuk mengetap lubang yang akan dibuat ulir dan menghilangkan bram, yang merupakan sisa – sisa hasil pengerjaan dengan menggunakan mesin. Waktu yang diperlukan untuk proses tersebut diasumsikan maksimal 60 menit.

4.6.4 Waktu Penggunaan Mesin Gerinda Permukaan

Gambar 4.12 Proses Pengerjaan Gerinda Permukaan L = 457 mm B = 355 mm s = 25 mm/langkah Vc = 20 mm/menit Tebal = 1 mm x = 05 , 0 1 = 20 kali tm = xs Vcx LxBxX 1000 (Westermann tables, 1966) tm = 25 20 1000 20 355 457 x x x x = 6,489 ≈ 7 menit

Bagian yang digerinda berjumlah 2 permukaan sehingga waktu permesinannya adalah 14 menit.

Sehingga untuk waktu permesinan pada masing – masing proses dirincikan sebagai berikut :

Waktu produktif = 14 menit Waktu tidak produktif = 15 menit

Jadi total waktu penggunaan mesin gerinda permukaan adalah 29 menit Dari perhitungan di atas dapat diketahui jumlah total waktu permesinan yang diperlukan untuk membuat pelat atas

Tm total = Tm frais + Tm bor + kerja bangku + Tm gerinda = 134 + 25 + 60 + 29

Tabel 4.6 Waktu Pemesinan

NAMA

Waktu Kerja Mesin

(menit)

NO KOMPONEN Jumlah Freis Grinding Bor Kerja EDM bubut

Bangku 1 Plat atas 1 134 29 25 60 - 2 Plat penahan 1 65 19 10 20 - 3 Plat Punch holder 1 65 19 11 45 4 Plat stripper 1 65 19 10 45 - 5 Punch pierching 20 10 45 6 Punch drawing & Trimming 25 10 381 7 Dies 90 25 10 381 8 Plat bawah 1 134 29 25 60 - 9 Pillar 4 360 10 680 10 Bushing 4 5 20 Jumlah 553 520 106 275 762 745

Dengan melihat tabel diatas, maka besarnya biaya pemesinan dapat dicari dengan mengalikan besarnya waktu pemesinan dengan biaya sewa

mesin tiap jamnya. Adapun besarnya biaya pemesinan selengkapnya dapat dilihat dari tabel berikut:

Tabel 4.7 Biaya Pemesinan No Mesin yang digunakan Lama pengerjaan

(jam) Biaya sewa (Rp/jam) Total biaya (Rp) 1 Mesin Frais 10 . 35.000,- 350.000,-

2 Mesin Bor Koordinat 2 10.000,- 20.000,-

3 Mesin Gerinda 9 50.000,- .450.000,-

Mesin EDM 11 60.000,- 660.000,-

5 Kerja bangku 6 5.000,- 30.000,-

6 Mesin bubut 8 20.000,- 160.000,-

Jumlah 46 1.670.000,-

Dari tabel didapatkan :

Biaya total sewa mesin = Rp. 1.670.000,- Total waktu kerja yang diperlukan = 46Jam Perhitungan Biaya Operator Mesin

Dalam perancangan ini biaya untuk operator diperkirakan Rp. 5.000/Jam. Sehingga biaya operator dapat dicari dengan rumus :

Biaya Operator = Lamanya waktu kerja x biaya operator = 46 x Rp. 5.000,00

= Rp. 230.000,00 Perhitungan Biaya Perakitan

Waktu perakitan komponen press tool dalam perancangan ini diperkirakan 4 jam dengan pembagian waktu sebagai berikut :

Press tool bagian bawah = 1,5 jam

Press tool bagaian atas = 2,5 jam

Selanjutnya perakitan itu dikerjakan oleh dua pekerja.

Biaya sewa peralatan kerja bangku = Rp. 5.000,00 x 4 = Rp.20.000,00 Biaya pekerja untuk 2 orang = 4 x 2 x Rp. 5.000

= Rp.40.000,00 Jadi total biaya perakitan = Rp. 40.000,00

Perhitungan biaya Hardening

Perhitungan biaya hardening didasarkan pada massa bahan yang akan dikeraskan. Dalam perancangan ini bahan yang dikeraskan adalah punch dan die. Besar biaya pengerasan dihitung dari berat bahan yang dikeraskan. Harga sewa dapur pemanas menurut Survey pasar adalah Rp. 30.000,00 /kg. Adapun bahan yang mendapat perlakuan panas adalah seperti yang terdapat pada tabel 4.6 dibawah ini:

Tabel 4.8 Biaya Hardening

No

Nama

Bagian Mesin [kg] Jumlah

Biaya (Rp) 1 Die 7,308 1 219.240,- 2 Punch piercing 3,981 3 119,430,- 3 Punch Drawing dan Trimming 10,215 1 306,.450,-

Jumlah biaya hardening (Rp) 645.120,-

(Survey Pasar) Perhitungan total biaya pembuatan press tool

Total biaya pembuatan press tool adalah jumlah keseluruhan biaya yang diperlukan untuk pembuatan press tool ini.

Adapun rincian besarnya biaya pembuatan press tool ini adalah sebagai beikut: 1. Biaya total bahan baku = Rp. 6.924.372,-

2. Biaya bahan standar = Rp. 328.200,- 3. Biaya pemesinan = Rp. 1.670.000,- 4. Biaya operator = Rp. 230.000,- 5. Biaya hardening = Rp. 645.120,- 6. Biaya perakitan = Rp. 40.000,- +

Jumlah = Rp. 9.837.692,-

Maka besarnya biaya total untuk pengadaan pembuatan press tool ini Rp. 9.837.692,-

4.7 Analisa Break Event Point

Analisis BEP digunakan untuk mengetahui berapa jumlah produk yang harus dibuat agar di dapat titik impas, dimana biaya pembuatan press tool dapat kembali.Perhitungan BEP meliputi:

4.7.1 Biaya Tetap (fixed cost)

Biaya tetap merupakan biaya yang dibutuhkan tanpa dipengaruhi oleh jumlah produk yang akan dibuat. Yang termasuk dalam biaya tetap adalah

Biaya pengadaan press tool = Rp. 9.837.692,- Biaya tanah dan bangunan = Rp 200.000.000,- Biaya promosi = Rp 1.000.000,- +

= Rp 210.837.692,- 4.7.2 Biaya Tidak Tetap (variable cost)

Biaya tidak tetap merupakan biaya yang dibutuhkan, dimana biaya tersebut dipengaruhi oleh jumlah produk yang akan dibuat. Biaya ini meliputi : 4.8 Biaya pengadaan bahan baku produk

Harga pelat lembaran Stainless steel dengan ukuran 2400 x 1200 x 0,5 [mm] diasumsikan Rp 385.000,- . dari ukuran tersebut dapat menghasilkan produk dengan ukuran bahan adalah :

Ukuran bahan : 128 x 48 x 0,5 [mm].

Untuk jumlah produk yang dihasilkan dalam satu lembar pelat sebagaimana dibahas pada bab II menghasilkan sejumlah 468 buah.

468 , 000 . 385

argabahantiap produkadalah Rp

Biaya PPN 10 % dari harga bahan 10 % x 468 000 . 405 Rp = Rp 82,26,- 4.9 Biaya perawatan

Biaya perawatan dan pelumasan diasumsikan sebesar Rp 200.000,- tiap 1 bulan secara berkala, dengan pemakaian mesin 8 jam per hari selama 6 hari kerja. Jadi dalam 1 bulan dapat menghasilkan produk sebanyak (4 [minggu] x 6 [hari] x 6 [jam] x 1080 [produk/jam] = 155520, maka biaya untuk perawatan untuk 1 produk adalah :

155520 000 . 200 = Rp 1,286 ,- 4.10 Biaya operator

Produk yang dihasilkan tiap menit diasumsikan 18 buah sehingga tiap jamnya menjadi 18 x 60 = 1080 buah. Diasumsikan pekerja melaksanakan operasinya selama 8 jam/hari dipotong 2 jam untuk istirahat, sehingga waktu kerja efektifnya 6 jam kerja, sehingga produk yang dihasilkan/hari adalah 6 x 1080 = 6480. upah pekerja tiap hari adalah Rp 20.000,- , maka perhitungan upah pekerja untuk tiap produk adalah

6480 000 . 20

= Rp 3,086 ,- 4.11 Sewa mesin press

Sewa mesin press tiap jam adalah Rp 30.000,- sehingga

Sewa mesin press untuk tiap produk 1080 000 . 30 = Rp 27,77 ,- 4.12 Biaya pemasaran

Biaya pemasaran untuk tiap bulan diasumsikan sebesar Rp 1.000.000,- sehingga biaya pemasaran tiap produk adalah

155520 000 . 000 . 1 = Rp 6,43,-

Sehingga total biaya tidak tetap (VC) tiap produk adalah :

= Biaya pengadaan bahan baku produk + Biaya perawatan + Biaya operator + Sewa mesin press + Biaya pemasaran

= Rp 822,649+ Rp 1,286 + Rp 3,086 + Rp 27,77 + Rp 6,43 = Rp 861,221,- ≈ Rp 870,-

4.13 Harga jual tiap produk ( P )

Direncanakan harga jual tiap produk sebagai berikut :

Harga jual = Biaya tidak tetap + keuntungan yang diinginkan = Rp 870,- + Rp (10% x Rp870)

= Rp 870,- + Rp 87 ,- = Rp 957 ,- ≈ Rp 960,-

Karena penjualan produk dilakukan per lusin jadi harga jual produk tiap lusin yaitu Rp 960,- x 12 = Rp 11.520,-

4.14 Titik impas penjualan

Penjualan pada titik impas adalah batasan sampai seberapa banyakkah jumlah produk yang harus dibuat sehingga setelah dijual nantinya akan mendapatkan sejumlah uang yang mampu mengembalikan seluruh modal dan biaya yang dikeluarkan.

Jumlah produk yang harus dibuat adalah :

= Vc P Fc = 870 / 960 692 . 837 . 210 Rp buah Rp Rp = 2.342.642 buah

Keterangan :

Fc = Fixed cost Vc = Variable cost

P = Harga jual tiap produk P – Vc = keuntungan

Penjualan pada titik impasnya adalah = 2.342.642 x Rp 960,-

= Rp 2.248.936.320,-

4.15 Perkiraan pendapatan dari penjualan produk tiap bulan

Jika tiap bulan dapat menghasilkan produk sebanyak 155520 buah dengan perkiraan jumlah rusak 10 % dari produk yang dihasilkan, maka produk yang dihasilkan tiap bulannya menjadi : 155520 – (10%.155520) =139968 buah

Apabila diasumsikan anggaran biaya pemasaran produk tiap bulan besarnya Rp 500.000,- dan produk yang terjual 80 % dari jumlah yang dihasilkan tiap bulannya, maka besarnya pendapatan tiap bulannya sebesar :

( 80% x 139968 x Rp 960) – Rp 500.000 =Rp 106.995.424,-/bulan 4.16 BEP

Maka waktu untuk mencari BEP adalah :

= titik impas penjualan / pendapatan tiap bulan

= , 424 . 995 . 106 , 320 . 936 . 248 . 2 Rp Rp = 21 bulan 1 hari

= 1 tahun 9 bulan 1 hari