BAB II

LANDASAN TEORI

Kemampuan Sistem Produksi tidak dapat berfungsi optimal jika sistem penunjang dari sistem produksi tersebut tidak berfungdi optimal juga, gudang spare part merupakan sistem penunjang dalam kasus ini . Sebagai contoh jika tidak ada gudang spare part maka saat spare patt yang rusak maka akan menunggu waktu yang sangat lama dan akan merugikan perusahaan. Namun di dalam gudang spare part ini juga harus diperhatikan cara penyusunan serta stok barang spare part cara terhandal adalah dengan 5 S dan diperkuan dengan menggunakan Standar Operasional Prosedures ( SOP ).

2.1 Sistem Produksi

Produksi dalam pengertian sederhana adalah keseluruhan proses dan operasi yang dilakukan untuk menghasilkan produk atau jasa. Sistem Produksi merupakan kumpulan dari sub sistem yang saling berinteraksi dengan tujuan mentrasformasi

input produk menjasi output produksi. Input produksi ini dapat berupa bahan baku, mesin, tenaga kerja, modal dan informasi. Sedangkan output produksi merupakan produk yang dihasilkan berikut sampingannya seperti limbah, informasi, dan sebagainya. Sistem produksi tersebut dapat dilihat pada Gambar 2.1

Gambar 2.1. Input – Output Sistem Produksi

Sub sistem-sub sistem dari sistem produksi tersebut antar lain adalah Perencanaan dan pengendalian Produksi, Pengendalian Kualitas, Penentuan standar – standar Operasi, Penentuan Fasilitas Produksi, Perawatan Fasilitas Produksi, dan Penentuan Harga Pokok Produksi.

tergantung dari produk yang dibuat serta bagaimana cara membuatnya (Proses produksinya).

Untuk melaksanakan fungsi-fungsi perencanaan, operasi dan pemeliharaan, perusahaan manufaktur harus memiliki organ pelaksana. Sistem produksi pada suatu perusahaan manufacturing harus memiliki bagian-bagian atau organ.

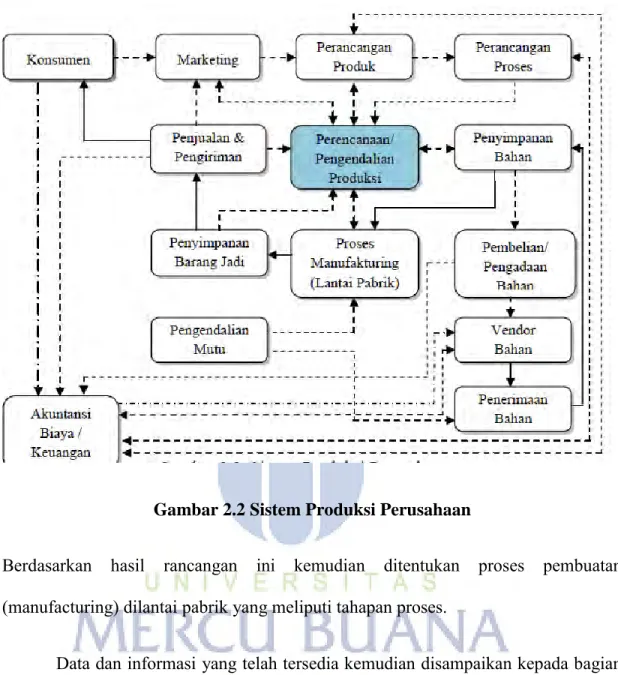

Gambar 2.2 menunjukan bahwa sistem produksi berawal dari pemahaman terhadap keinginan dan harapan para pelanggan berdasarkan temuan-temuan dari kegiatan pemasaran termasuk permintaan langsung dari para pelanggan terhadap produk-produk tertentu. Data dan informasi tentang keinginan pelanggan kemudian diterjemahkan ke dalam bentuk rancangan produk atau jasa untuk mengetahui part, komponen dan sub-assembly apa yang dibutuhkan termasuk ukuran, spesifikasi, jenis bahan, jumlah masing-masing item yang dibutuhkan untuk setiap unit produk yang diinginkan.

Gambar 2.2 Sistem Produksi Perusahaan

Berdasarkan hasil rancangan ini kemudian ditentukan proses pembuatan (manufacturing) dilantai pabrik yang meliputi tahapan proses.

Data dan informasi yang telah tersedia kemudian disampaikan kepada bagian cost accounting untuk menilai kelayakan pembiayaan dan penerimaan. Bila dinilai layak maka diterusakan kepada pemimpin untuk disahkan. Kemudian disusun rencana dan program pengolahan di lantai pabrik yang meliputi jadwal tentative proses operasi, jadwal dan jumlah kebutuhan bahan baku (raw material) dan bahan tambahan dari luar (bought-out items), dan jadwal operasi dan kapasitas fasilitas

rencana pengadaan bahan, kapasitas statiun kerja, tenaga operator disusun dan kemudian diimplementasikan.

Monitoring dan pengendalian operasi lantai pabrik dilakukan secara rutin untuk memastikan tidak terjadi penyimpangan termasuk penyimpangan mutu (spesifikasi) dari setiap item yang dikerjakan. Apabila penyimpangan tidak dapat dihindarkan maka tindakan perbaikan yang meliputi penjadwalan ulang sisa perasi di lantai parik segera dilakukan, pengadaan tambahan bahan bila diperlukan dan sebgainya. Bebetapa sumber penyimpangan yang umum terjadi adalah kesalahan dalam pembuatan rancangan part dan komponen, kekeliruan dalam penentuan waktu setup dan operasi, ketidaksesuaian mutu bahan, kerusakan pada fasilitas produksi dan lain-lain. Produk yang telah selesai diangkut kegudang penyimpanan untuk dikirimkan kepada para pelanggan sesuai dengan jadwal pengiriman yang disepakati.

2.2 Pengertian Warehouse

Warehouse atau pergudangan berfungsi menyimpan barang untuk produksi

atau hasil produksi dalam jumlah dan rentang waktu tertentu yang kemudian didistribusikan ke lokasi yang dituju berdasarkan permintaan. Kendala yang dihadapi dalam pengelolaan warehouse adalah akurasi pergerakan barang dan menghitung rentang waktu barang disimpan. Dibutuhkan kontrol aktivitas pergerakan barang dan dokumen untuk meningkatkan efisiensi penggunaan warehouse agar jumlah dan rentang waktu barang disimpan dalam nilai minimum atau sesuai perencanaan.

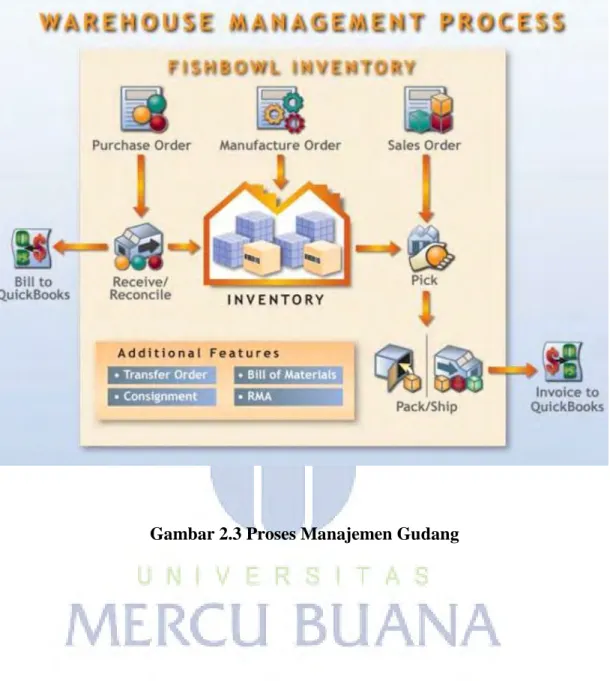

Warehouse Management System

Warehouse Management System yang didukung teknologi informasi untuk

membantu pengawasan pergerakan barang masuk, pergerakan dalam warehouse dan barang keluar. Pengawasan dengan menggunakan sistem, memberikan kemudahan pengelolaan dan nilai tambah warehouse, yaitu:

1. Memudahkan pengelola warehouse memberikan informasi ketersediaan suatu barang kepada bagian perencanaan produksi atau pengiriman agar ketersediaan barang tetap pada tingkat yang aman

2. Penempatan barang yang ditentukan oleh sistem sehingga memudahkan penyimpanan, pengambilan dan perhitungan stok

3. Mengurangi lead time dari aktivitas penyimpanan barang dan pengiriman barang

4. Ketersediaan beragam informasi mengenai level barang dan utilitas

warehouse memudahkan analisis untuk menyusun strategi penggunaan

warehouse yang lebih efisien.

2.3 Konsep Warehouse

Gudang bukan hanya sekedar tempat penyimpanan barang dan sebagai pendukung proses bisnis tetapi merupakan faktor kunci dalam strategi untuk menciptakan keunggulan kompetitif melalui pelayanan yang Tepat, Cepat, dan memuaskan. Pelayanan prima ini menciptakan image yang baik dimata Pelanggan.

Menumbuhkan kepercayaan Pelanggan pada perusahaan. Maka gudang perlu dikelola dengan baik.

Dalam menerapkan prinsip-prinsip menajemen pergudangan dibutuhkan disiplin dari seluruh karyawan di gudang. Dasar pembentukan budaya disiplin adalah melalui program 5S (Seiri, Seiton, Seiso, Seiketsu, Shitsuke). Penerapan 5S menghendaki seluruh Sumber Daya Manusia perusahaan terlibat dan berperan menciptakan manajemen lingkungan yang baik. Oleh karena itu 5S merupakan pondasi proses improvement. Perbaikan yang dihasilkan dapat dipertahankan dan menjadi kebiasaan manakala SDM bertindak disiplin.

Melalui pemahaman makna 5S maka karyawan dapat memahami setiap langkah kegiatan kerjanya dan melakukan analisa dengan makna 5S. Mengidentifikasi permasalahan yang terjadi dan mengapa membutuhkan cara kerja 5S. Kemudian membuat standar untuk setiap aktifitas kegiatan kerja, beserta cara pengukurannya. Gudang yang telah memenuhi standar 5S mampu meningkatkan kinerja perusahaan. Tentunya seluruh bagian perusahaan juga menerapkan 5S.

2.4 Sistem Manajemen Warehouse

Seringkali istilah Sistem Manajemen Gudang itu dianalogikan dengan sistem komputerisasi yang mengatur arus pergerakan barang di gudang (seperti tulisan saya di Sistem Manajemen Gudang (WMS).

Dalam tulisan ini saya coba mendefinisikan Sistem Manajemen Gudang secara sederhana menurut pemikiran saya.

Sistem adalah kumpulan interaksi dari sub sistem penyusun, dan Manajemen

adalah ilmu mengelola sumber daya, sedangkan Gudang adalah tempat penyimpanan barang sementara.

Sistem Manajemen Gudang paling tidak mengandung pemahaman :

pengelolaan dari beberapa sistem / sub sistem yang saling terkait di dalam suatu aktifitas penyimpanan barang sementara.

Beberapa aktifitas di dalam gudang adalah sebagai berikut : 1. Administrasi.

2. Penerimaan barang. 3. Penyimpanan barang.

4. Pengepakan barang ke tempat yang dituju. 5. Pengeluaran barang.

Aktifitas ini saling terkait satu sama lain. Secara organisasi , setiap aktifitas ini sebaiknya dipimpin oleh satu orang semisal Kepala bagian, Leader, Supervisor atau sebutan lain dengan tugas dan tanggung jawab serupa. Tiap kepala bagian diharuskan paling tidak mengetahui pekerjaan-pekerjaan yang dilakukan oleh team-nya serta mampu melakukan fungsi-fungsi pengendalian sebagai berikut :

1. Pengendalian Operasional 2. Pengendalian Biaya 3. Pengendalian Personalia

Ketiga fungsi pengendalian ini perlu terus dikembangkan oleh setiap pimpinan. Misalnya untuk Pengendalian Personalia, jangan hanya puas dengan pencapaian saat ini, sebisa mungkin upgrade lah kemampuan team dengan berbagai hal kreatif.

Kepala bagian juga secara rutin berkomunikasi dalam satu forum besar, semisal briefing pagi mengenai target-target (KPI) dan beberapa kesalahan yang masih dijumpai. Pemimipin harus terus mengasah diri untuk mencapai sistem kerja yang lebih baik, karena tidak ada sistem kerja yang sempurna, selalu ada yang sistem kerja yang lebih baik.

Mengelola gudang menjadi sangat menarik bagi orang-orang yang bekerja di dalamnya, hal itu dikarenakan karakteristik unik yang dimiliki oleh gudang sebagai berikut :

1. Sumber Daya Manusia (SDM) di gudang sebagian besar adalah pekerja kasar atau berpendidikan SMU ke bawah dan memiliki kecenderungan sulit diatur, sehingga diperlukan sebuah pendekatan yang personal dan unik dibandingkan dengan pekerja kantor (back office).

2. Variabel eksternal yang ada sulit dikendalikan oleh personil gudang, misalkan fluktuasi kedatangan barang yang memerlukan penambahan sumber daya pada waktu yang tidak terduga.

3. Gudang sebagai pusat aktifitas logistik namun tidak memberi nilai tambah secara langsung pada perusahaan. Hal ini memungkinkan prestasi kerja personil gudang tidak begitu terlihat di level management.

Gudang sebagai bagian dari Logistik merupakan bagian kerja yang sangat menarik, Lebih kepada behind the scene atau supporting department namun sangat vital dalam sebuah perusahaan yang memiliki Gudang.

Gudang sendiri saat ini memiliki arti luas dan lebih dari sekedar tempat penyimpanan saja. Gudang itu sendiri tidak menambah nilai barang secara langsung, tidak ada perubahan citarasa, bentuk, kemasan, dan lain sebagainya. Intinya tidak ada kegiatan proses operasi pada barang, yang ada adalah aktifitas penyimpanan barang serta perpindahan barang dari satu tempat ke tempat lainnya di dalam area gudang.

2.5 Pengertian 5 S

Bagi anda yang pernah berinteraksi dengan dunia pabrik tentunya tidak asing dengan istilah 5S. Pabrik yang menerapkan program 5S akan terlihat bersih dan teratur. Mereka berpikir keadaan yang berantakan akan menyembunyikan masalah. Program 5S dipandang sebagai usaha untuk memunculkan masalah yang selama ini tersembunyi dari para pemecah masalah (problem solver).

Saat ini, program 5S telah banyak diadopsi oleh berbagai industri di berbagai negara. Popularitas 5S ini tak lepas dari kesuksesan industri Jepang yang selama ini memusatkan perhatiannya terhadap pengurangan segala pemborosan (waste). 5S adalah landasan untuk membentuk perilaku manusia agar memiliki kebiasaan (habit) mengurangi pembororsan di tempat kerjanya.

Program 5S pertama kali diperkenalkan di Jepang sebagai suatu gerakan kebulatan tekad untuk mengadakan pemilahan (seiri), penataan (seiton), pembersihan (seiso), penjagaan kondisi yang mantap (seiketsu), dan penyadaran diri akan kebiasaan yang diperlukan untuk melaksanakan pekerjaan dengan baik (shitsuke). Masing-masing S dalam 5S beserta penjelasannya dijelaskan di bawah ini.

2.5.1 Seiri

Seiri merupakan langkah awal implementasi 5S, yaitu: pemilahan

barang yang berguna dan tidak berguna:

Barang berguna => Disimpan Barang tidak berguna => Dibuang

Dalam langkah awal ini dikenal istilah Red Tag Strategy, yaitu menandai barang-barang yang sudah tidak berguna dengan label merah (red tag) agar mudah dibedakan dengan barang-barang yang masih berguna. Barang-barang dengan label merah kemudian disingkirkan dari tempat kerja. Semakin ramping (lean) tempat kerja dari

barang-barang yang tidak dibutuhkan, maka akan semakin efisien tempat kerja tersebut.

2.5.2 Seiri

Seiton adalah langkah kedua setelah pemilahan, yaitu: penataan barang

yang berguna agara mudah dicari, dan aman, serta diberi indikasi. Dalam langkah kedua ini dikenal istilah Signboard Strategy, yaitu menempatkan barang-barang berguna secara rapih dan teratur kemudian diberikan indikasi atau penjelasan tentang tempat, nama barang, dan berapa banyak barang tersebut agar pada saat akan digunakan barang tersebut mudah dan cepat diakses. Signboard

strategy mengurangi pemborosan dalam bentuk gerakan

mondar-mandir mencari barang.

2.5.3 Seiso

Seiso adalah langkah ketiga setelah penataan, yaitu: pembersihan

barang yang telah ditata dengan rapih agar tidak kotor, termasuk tempat kerja dan lingkungan serta mesin, baik mesin yang breakdown maupun dalam rangka program preventive maintenance (PM).

Sebisa mungkin tempat kerja dibuat bersih dan bersinar seperti ruang pameran agar lingkungan kerja sehat dan nyaman sehingga mencegah

motivasi kerja yang turun akibat tempat kerja yang kotor dan berantakan.

2.5.4 Seiketsu

Seiketsu adalah langkah selanjutnya setelah seiri, seiton, dan seiso,

yaitu: penjagaan lingkungan kerja yang sudah rapi dan bersih menjadi suatu standar kerja. Keadaan yang telah dicapai dalam proses seiri,

seiton, dan seiso harus distandarisasi. Standar-standar ini harus mudah

dipahami, diimplementasikan ke seluruh anggota organisasi, dan diperiksa secara teratur dan berkala.

2.5.5 Shitsuke

Shitsuke adalah langkah terakhir, yaitu penyadaran diri akan etika

kerja:

1. Disiplin terhadap standar 2. Saling menghormati

3. Malu melakukan pelanggaran 4. Senang melakukan perbaikan

Padanan 5S dalam Bahasa Indonesia dan Bahasa Inggris dapat dilihat pada Tabel 1 di bawah ini.

Tabel 2.1

Padanan 5S dalam Bahasa Indonesia dan Bahasa Inggris

JEPANG INDONESIA INGGRIS

5S 5R 5S 5P 5K 5S

1S Seiri Ringkas Sortir Sisih Pemilahan Ketertiban Sort

2S Seiton Rapi Susun Susun Penataan Kerapihan Set in Order

3S Seiso Resik Sapu Sasap Pembersihan Kebersihan Shine

4S Seiketsu Rawat Standarisasi Sosoh Penjagaan Kelestarian Standardize

5S Shitsuke Rajin Swa-disiplin Suluh Penyadaran Kedisiplinan Sustain

Suksesnya 5S terletak pada sejauhmana orang melakukan 5S sebagai suatu kebiasaan (habit) bukan paksaan sehingga inisiatif perbaikan akan muncul dengan sendirinya. Di bawah ini saya telah merangkum hal-hal penting untuk pelaksanaan program 5S berdasarkan beberapa literatur dan juga perspektif pribadi saat menyaksikan langsung aktivitas 5S di tempat kerja.

Membutuhkan keterlibatan/partisipasi semua orang dalam organisasi dari level

atas sampai level bawah.

Membutuhkan komitmen manajemen untuk memastikan kegiatan 5S

Merubah perspektif semua orang dalam organisasi bahwa 5S lebih dari

sekedar program kebersihan maupun housekeeping management.

Menerapkan 5S secara konsisten untuk perubahan budaya.

Menggunakan sistem visual display untuk mengkomunikasikan aktivitas 5S

secara efektif.

Melakukan audit 5S secara teratur (mingguan, bulanan, dan surprise audit)

untuk menilai performance.

Membutuhkan edukasi tentang konsep dan keuntungan aktivitas 5S.

Salah satu paragraf dari artikel yang disusun Utomo (2011).

5S tidak sulit untuk dipahami, tapi 5S sangat sulit untuk dilaksanakan dengan benar. 5S memerlukan kegigihan, kebulatan tekad, dan memerlukan usaha yang terus menerus. 5S mungkin tidak akan memberikan hasil yang dramatis. Namun 5S membuat pekerjaan lebih mudah. 5S akan mengurangi pemborosan waktu kerja kita. 5S akan membuat kita bangga atas pekerjaan kita. 5S akan meningkatkan produktifitas kerja dan mutu yang lebih baik, sedikit demi sidikit, namun terus menerus.

2.6 Standard Operating Prosedure ( SOP )

Standard Operating Prosedure (SOP) merupakan panduan teknis yang berisi serangkaian instruksi yang menggambarkan standar aktivitas dan proses yang berlangsung dalam suatu perusahaan. SOP berfungsi untuk mendefinisikan semua

suatu bentuk yang langsung dapat digunakan oleh personel organisasi dalam pelaksanaan kegiatan sehari-hari. Dengan demikian tujuan diperlukannya SOP dalam suatu perusahaan adalah untuk memberikan penyamaan persepsi semua personel yang terlibat, memberi pemahaman atas setiap langkah detail kegiatan yang harus dilaksanakan, sehingga mampu menjaga konsistensi operasi perusahaan, dan kualitas produk atau jasa yang dihasilkan.

Beberapa langkah yang mendeskripsikan suatu metode dalam penyusunan SOP adalah sebagai berikut :

1. Menentukan Tujuan

Suatu prosedur akan berjalan efektif dan efisien apabila memiliki tujuan spesifik yang ingin dicapai. Dengan tujuan yang spesifik, maka keseluruhan proses dan imstruksi yang disusun bisa memberikan arah yang jelas, dan mampu menjadi tolok ukur dalam menilai keberhasilan implementasi SOP. Selain itu, juga berfungsi menjadi tolok ukur dalam proses evaluasi atas dokumen SOP itu sendiri, dan evaluasi atas kemampuan personel yang menjalankan.

2. Membuat Rancangan Awal

Langkah berikutnya adalah menentukan desain dan rancangan awal dari prosedur yang akan digunakan. Bentuk rancangan awal ditentukan dari tingkat kompleksitas kegiatan organisasi, apakah menggunakan simple step, hierarchical step, graphic format, atau workflow format. Tahap ini

yang akan dijalankan. Penyusunan rancangan awal ditentukan dengan membuat dua kategori procedur yaitu Prosedur General dan Prosedur Rinci.

Prosedur General merupakan prosedur umum yang disusun untuk memberikan gambaran umum atas prosedur yang disusun, proses pembuatan prosedur, dan struktur organisasi yang terlibat. Sedangkan prosedur rinci merupakan prosedur detail yang disusun berdasarkan pada unit-unit organisasi yang ada. Prosedur Rinci dapat dibagi kedalam 7 ( Tujuh ) Prosedur yanitu prosedurPembutan Penawaran, Prosedur Pembuatan Perjanjian, Prosedur Operasional Project, Prosedur Maintenance, Prosedur Keuangan, dan Prosedur Evaluasi. Setiap Prosedur Rinci terdiri dari tujuh bagian diantaranya tujuan, lingkup, definisi, tugas & Tanggung jawab, bagan alir, prosedur rinci, dan lampiran.

3. Melakukan Evaluasi Internal

Thap ini merupakan review, koordinasi dan komunikasi antara pihak penentu kebijakan perusahaan, dan semua personel yang terlibat. Evaluasi dilakukan untuk memperoleh masukan dan rekomendasi dari pihak personel yang terlibat guna mempertajam tujuan, memperkecil gap factor, mengeleminasi ketidaktepatan redaksional, mempertegas instruksi, dan memperjelas metode implementasi.

4. Melakukan Evaluasi Ekstrenal

Tahap ini dilakukan guna memeperoleh informasi dari pihak di luar organisasi perusahaan, dengan meminta advisor perusahaan memberikan review atas

melakukan ‘benchmarking’ atas SOP yang dipergunakan perusahaan yang sejenis. Evaluasi Ekstrenal diperlukan untuk memperoleh informasi ekstrenal yang berkembang dilingkungan existing market, sehingga prosedur yang akan dijalankan mampu meningkatkan produktivitas perusahaan dalam menghadapi persaingan bisnis.

5. Melakukan Uji Coba

Prosedur yang telah disusun perlu dilakukan ujicoba di salah satu atau berapa unit yang terkait. Tujuan dari ujicoba ini adalah untuk mengetahui tingkat efektifitas SOP, apakah prosedur sudah disusun secara benar dan jelas, apakah personel mampu memahami prosedur secara tapat, dan apakah cara penulisan (spelling) atas suatu instruksi menimbulkan kebingungan atau tidak. Hasil ujicoba kan menyempurnakan penyusunan prosedur, sehingga SOP benar-benar akan siap untuk diimplementasikan.

6. Pengesahan Prosedur

Tahap berikutnya adalah melakukan pengesahan oleh pihak penentu kebijakan perusahaan. Dengan pengesahan tersebut, maka SOP akan menjadi buku panduan bagi para pelaksana organisasi dalam menjalankan rencana bisnis guna mencapai tujuan perusahaan.

7. Implementasi Prosedur

Prosedur siap untuk dijalankan oleh semua personel yang ada dalam organisasi perusahaan. Setiap personel telah memiliki panduan instruksi atas kegiatan operasional sehari-hari dalam mencapai tujuan bersama. Pelaksanaan

Tahap paling awal dalam melakukan implementasi SOP adalah dengan melakukan sosialisasi secara continue untuk menamkan awareness akan pentingnya SOP, dan bagaimana SOP bisa dijalankan secara bersama-sama dan konsisten.

2.7 Penerapan dengan Standar Operational Prosedures ( SOP )

Operasional Warehouse sehari-hari diharapkan mengacu kepada satu

Standard Operating Procedure (SOP) Pergudangan yang jelas dan feasible untuk

dilakukan oleh karyawan di gudang. Terkadang dalam penyusunan Standard

Operating Procedure (SOP) Pergudangan, departemen Quality Management /

Assurance menjadi semacam inisiator. Hal itu dikarenakan keberadaan SOP pada satu bagian adalah indikator sistem manajemen yang baik.

Tetapi tunggu dulu, jika perusahaan anda saat ini tidak memiliki departemen Quality Management / Assurance dan saat ini Warehouse anda belum memiliki SOP yang jelas sehingga berjalan sesuai ‘kebiasaan’ karyawan atau sebaliknya SOP ada namun tidak feasible untuk dipraktikkan dalam operasional Warehouse, kira-kira apa yang akan terjadi? Beberapa temuan saya kejadian seperti itu sangat sering terjadi dan dampak ‘ketidakjelasan’ SOP tersebut adalah :

Kebocoran aset perusahaan yang ada di Warehouse dalam berbagai macam

Budaya kerja ‘semau’ atasan atau budaya ‘turun temurun’, dimana hal ini

mengakibatkan demotivasi bagi karyawan di bawah yang tentu menghendaki ada satu standarisasi kerja.

Kualitas pekerjaan yang tidak standard. Berbeda orang yang mengerjakan

akan berbeda perlakuannya , sehingga kualitas kerja tergantung kepada ‘orang’ dan bukan kepada ‘sistem’

Untuk menghindari ketiga hal di atas tentu dibutuhkan adanya satu dokumen SOP sebagai panduan kerja standard bagi seluruh karyawan yang bekerja di Warehouse. Excelogic Consulting dalam beberapa kali kesempatan project konsultasi serta berkoresponden dengan pembaca artikel di blog menangkap adanya satu kebutuhan terutama bagi industri skala kecil menengah untuk adanya sebuah

Standard Operating Procedure (SOP) Pergudangan, untuk itu pada artikel ini

secara sekilas kami mencoba membagikan salah satu contoh SOP Pergudangan secara detail.