1

PENGONTROLAN PROSES SECARA STATISTIK MULTIPLE STREAM PROCESSES, STUDY KASUS : PROSES PRODUKSI REXONA SL AP STICK

1

Vina Kurniasari, dan 2Dr. Muhammad Mashuri, MT

1

Mahasiswa Jurusan Statistika FMIPA-ITS (1306100053)

2

Dosen Jurusan Statistika FMIPA-ITS

1

zaizai@statistika.its.ac.id, 2m_mashuri@statistika.its.ac.id,

ABSTRAK

PT. Unilever Indonesia, Tbk merupakan salah satu perusahaan terbesar yang banyak menyerap pelanggan untuk semua produknya sehingga peningkatan kualitas merupakan hal yang penting. Terdapat permasalahan pada produksi Rexona SL AP Stick mengenai tingkat kekerasan produk yang dianggap belum memenuhi batas spesifikasi berdasarkan standar perusahaan. Oleh karena itu, perlu dilakukan pengontrolan kualitas produksi Rexona SL AP Stick setelah keluar dari mesin pendingin (cooling tunel) melalui tiga stream (sumber) keluaran produk. Berhubung produksi Rexona SL AP Stick adalah multiple stream, maka metode pengontrolan menggunakan pendekatan Multiple Stream Processes (MSP). Pengontrolan kualitas produk dilakukan untuk variabilitas dan mean. Data yang di inspeksi pada dua kondisi bersifat multivariat. Diketahui bahwa proses sudah terkontrol baik dalam variabilitas maupun dalam mean dengan menggunakan diagram kontrol M dan T2 Hotelling. Berdasarkan analisis kapabilitas MCpm diketahui nilai pada data kondisi fresh sebesar 0,0055 dan setelah satu hari sebesar 0,0153. Oleh karena itu, disimpulkan bahwa proses tidak kapabel.

Kata-Kata Kunci : Multiple Stream Process, Variabilitas, Mean,Multivariat, Diagram

kontrol M, Diagram kontrol T2Hotelling1. Pendahuluan

PT. Unilever Indonesia, Tbk merupakan salah satu perusahaan kosmetik terbesar di Indonesia. Berbagai produk kosmetik telah dihasilkan oleh perusahaan ini, diantaranya: Axe, Clear, Citra, Lifebuoy, Lux, Pond’s, Sunsilk, Pepsodent, dan Rexona (www.unilever.com). Upaya-upaya peningkatan kualitas produk selalu dilakukan, karena kualitas akan membantu perusahaan dalam meningkatkan penjualan dan mengurangi biaya, dimana keduanya akan meningkatkan keuntungan.

Salah satu produk yang dihasilkan oleh PT. Unilever Indonesia, Tbk adalah deodorant jenis Rexona

Antiperspirant (AP) Stick for Women yang dispesifikasikan pada Rexona Skin Light (SL). Produk ini mendapat

keluhan dari konsumen berkaitan dengan tingkat kekerasannya (hardness). Salah satu sumber permasalahan ini adalah proses pengontrolan pada produk Rexona SL AP Stick. Kasus pada proses produksi Rexona SL AP Stick merupakan salah satu aplikasi Multiple Stream Processes (MSP). Oleh karena pengontrolan tingkat kekerasan Rexona SL AP Stick dilakukan setelah produk keluar dari mesin pendingin (cooling tunnel) pada mesin Kugler-2 dengan tiga stream (cabang), yaitu stream barat, tengah, dan timur.

MSP merupakan suatu proses keluaran produk yang diharapkan identik antara stream satu dengan

lainnya. Sedangkan permasalahan yang muncul pada proses produksi Rexona SL AP Stick adalah tingkat kekerasan yang dapat dikatakan masih belum memenuhi standar perusahaan yaitu dengan batas spesifikasi kedalaman tingkat kekerasan 6-8 mm. Untuk mengukur kedalaman tingkat kekerasan, diperlukan alat ukur yang dinamakan Petrotest. Pengontrolan MSP ini dilakukan dengan tujuan ingin diketahui apakah letak masing-masing stream tersebut saling mempengaruhi sehingga terjadi ketidakhomogenan tingkat kekerasan pada produk Rexona SL AP Stick.

Pengontrolan dilakukan pada tingkat kekerasan dengan tiga stream. Menurut Montgomery (2005), terdapat dua situasi yang dapat digunakan untuk mengetahui terjadinya assignable causes (penyebab yang dapat ditelusuri) assignable causes terjadi pada salah satu stream dan assignable causes terjadi pada semua stream.

MSP adalah proses yang terdiri atas beberapa sumber individual (Montgomery, 2005). MSP dapat digunakan

untuk menganalisis proses produksi Rexona SL AP Stick berdasarkan proses keluaran produk.

Salah satu metode dalam memecahkan masalah yang sangat berguna dalam pengendalian proses adalah

Statistical Process Control (SPC). Metode yang digunakan dalam SPC adalah diagram kontrol. Diagram kontrol

yang digunakan pada penelitian ini adalah M dan T2 Hotelling karena data bersifat multivariat. Sehingga pengontrolan lokasi titik inspeksi variabel tingkat kekerasan pada produksi Rexona SL AP Stick dengan menggunakan diagram kontrol M dan T2 Hotelling dapat dianalisis lebih lanjut.

2. Multiple Stream Processes

Metode Statistical Process Control (SPC) untuk proses dengan multiple stream mempunyai model yang menghubungkan korelasi antar stream yang kemudian digunakan sebagai strategi atau alternatif pengontrolan yang direkomendasikan.

2

Diberikan model MSP ,

Ytjkl = Atl etjkl (1) dengan: Ytjkl = pengamatan pada waktu ke-t, variabel ke- j, ukuran subgrup ke-k, dan stream ke-l.

dimana j = 1,2,...,6 ;k = 1,2,3 ;t =1,2,...,21 = proses mean;

Atl= perbedaan rata-rata subgrup waktu ke-t terhadap rata-rata keseluruhan stream

etjkl= perbedaan rata-rata subgrup waktu ke-t terhadap rata-rata masing-masing stream

Sehingga subgrup mean dari j variabel pada waktu ke-t adalah Ytj = At etj

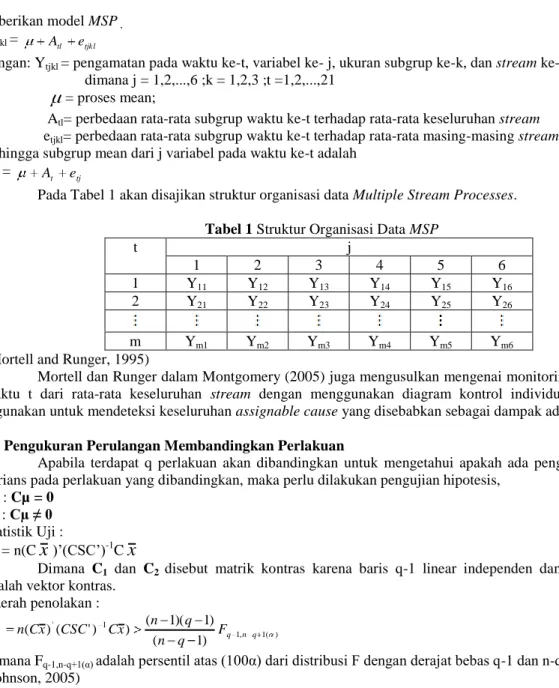

Pada Tabel 1 akan disajikan struktur organisasi data Multiple Stream Processes.

Tabel 1 Struktur Organisasi Data MSP

t j

1 2 3 4 5 6

1 Y11 Y12 Y13 Y14 Y15 Y16

2 Y21 Y22 Y23 Y24 Y25 Y26

m Ym1 Ym2 Ym3 Ym4 Ym5 Ym6

(Mortell and Runger, 1995)

Mortell dan Runger dalam Montgomery (2005) juga mengusulkan mengenai monitoring pada rata-rata waktu t dari rata-rata keseluruhan stream dengan menggunakan diagram kontrol individual karena dapat digunakan untuk mendeteksi keseluruhan assignable cause yang disebabkan sebagai dampak adanya stream.

3. Pengukuran Perulangan Membandingkan Perlakuan

Apabila terdapat q perlakuan akan dibandingkan untuk mengetahui apakah ada pengaruh setiap unit varians pada perlakuan yang dibandingkan, maka perlu dilakukan pengujian hipotesis,

H0 : Cµ = 0

H1: Cµ ≠ 0 Statistik Uji :

T2 = n(C

x

)’(CSC’)-1Cx

Dimana C1 dan C2 disebut matrik kontras karena baris q-1 linear independen dan masing-masing

adalah vektor kontras. Daerah penolakan : ) ( 1 , 1 1 ' 2 ) 1 ( ) 1 )( 1 ( ) ) ' ( ) ( Fq n q q n q n x C CSC x C n T (2)

Dimana Fq-1,n-q+1(α) adalah persentil atas (100α) dari distribusi F dengan derajat bebas q-1 dan n-q+1

(Johnson, 2005)

4. Diagram Kontrol M

Diagram kontrol M ini dikemukakan oleh Khoo dan Quah (2003) yang didasarkan pada selisih antar vektor pengamatan secara berturut-turut (successive difference). Successive difference dalam diagram kontrol ini digunakan dalam menghitung nilai statistiknya.

Perhitungan successive difference dengan menggunakan rumus xr – xr-1 maka diperoleh matrik V

sebagai berikut: V = ' )' ' ) ( ( ) ( 1 r r 2 3 1 2 1 r 2 1 x x x x x x v v v , r = 2, 3, ..., m

dimana matrik V berdistribusi Np (0,

2Σ

) dan2

1 (x

r - xr-1) berdistribusi Np (0,

Σ

) dengan r = 2, 3, ..., m.CCT =

Σ

dimana C adalah matrik non singular berukuran p x p. Jika didefinisikanU = C (x x ) 1 r r 1 2 1 (3) maka UTU = (x x ) Σ (x x ) 1 r r 1 T 1 r r 2 1 (4)

3

merupakan jumlah kuadrat variabel p berdistribusi N(0,1), sehingga dapat disimpulkan bahwa UTU= Mr ~

2 ,

p .

Sehingga diperoleh statistik M sebagai berikut:

Mr = (xr xr 1)TΣ 1(xr xr 1)

2 1

, r = 2, 3, ..., m (5) Dengan menggunakan persamaan (5), diperoleh batas kontrol sebagai berikut

Batas Kontrol Atas (BKA) = 2

2 ,

p

Batas Kontrol Bawah (BKB) = 2

2 1 ,

p

(6) Jika nilai statistik M jatuh di atas BKA atau di bawah BKB maka dapat dikatakan proses tidak terkontrol (out of control).

5. Diagram Kontrol T2 Hotelling Individual

Diagram kontrol T2 Hotelling Individual merupakan salah satu diagram kontrol multivariat berdasarkan pengamatan individual dan analog dengan diagram kontrol univariat

x

Shewhart. Diagram kontrol ini mendeteksi pergeseran mean proses dengan menggunakan vektor mean sampel dan matrik kovariansi. Dengan alasan tersebut, maka diperlukan suatu metode yang terbaik dalam menaksir matrik kovariansi.Andaikan terdapat m sampel dengan p variabel kualitas yang diobservasi dan xj Np(

μ

, Σ

)

,m ..., , 2 , 1 j

Dengan matrik data berukuran m x p sebagai berikut:

Pada diagram kontrol ini, data akan dihitung vektor mean dan matrik kovariansinya dengan perhitungan )' )( ( 1 1 j 1 j j 1 x x x x S m m (7) Namun ternyata prosedur ini kurang efektif dalam mendeteksi pergeseran vektor mean karena adanya perhitungan matrik kovariansi yang kurang baik. Dalam hal ini nilai matrik kovariansinya ternyata tidak cukup dekat dengan nilai matrik kovariansi yang sebenarnya.

Menurut Sullivan dan Woodal (1996), metode menghitung matrik kovariansi yang paling baik yaitu metode yang diperkenalkan oleh Holmes dan Mergen (successive difference) pada tahun 1993. Metode ini menggunakan selisih antara dua vektor pengamatan secara berurutan (successive difference) yaitu xm – xm-1.

Successive difference dalam matrik dapat ditulis

V = ' 1 ' 2 ' 1 m v v v = ' ' ' ) ( ) ( ) ( 1 2 3 1 2 m m x x x x x x

dimana V berdistribusi Np(0,2 ). Setelah diperoleh matrik kovariansi sebagai berikut:

) 1 ( 2 1 2 m V V S T (8) Dengan menggunakan perhitungan matrik kovariansi pada persamaan (10), dilanjutkan menghitung statistik T2 Hotelling dengan menggunakan persamaan sebagai berikut:

, j 1 j 2 j (x x)

'

S (x x) T j = 1, ..., m (9) dimanax

adalah vektor mean sampel.Batas kontrol yang digunakan adalah 1. Tahap pertama

Batas Kontrol Atas (BKA) = /2,( 1)/2,

2

~

) 1 ( p m p m m (10) Batas Kontrol Bawah (BKB) = 0' ' 2 ' 1 2 1 2 22 12 1 12 11 x x x x x x x x x m mp m m p p x x x X

4

Tahap pertama dalam penelitian ini adalah pengetesan suatu proses untuk mengetahui apakah proses saat ini sudah terkontrol. Pada T2 Hotelling, konsep yang digunakan adalah jarak karena itu jarak yang jauh lebih kecil dari target akan keluar dari batas kontrol. Demikian juga pengamatan yang jauh lebih besar dari target akan terdeteksi sebagai out of control.

6. Identifikasi Variabel Penyebab Proses Out Of Control

Sinyal out of control dalam pembuatan diagram kontrol merupakan salah satu hal yang sulit untuk didapatkan karena terkait dengan penentuan variabel penyebab timbulnya masalah pada proses produksi. Jakson dalam Montgomery (2005) mengatakan bahwa salah satu pendekatan yang sangat berguna dalam mendiagnosis sebuah sinyal out of control adalah menguraikan statistik T2 ke dalam komponen-komponen yang menunjukkan kontribusi dari masing-masing variabel.

T

j2 adalah sebuah nilai statistik yang diambil dari semua pengamatan di luar kontrol.T

j2 pada Diagram Kontrol Multivariat T2 Hotelling Individualmengacu pada persamaan (9).2 ) ( 2 j i i

T

T

d

, i = 1,2, ..., p (11) dimanaT

(i2) merupakan statistik T2 untuk semua variabel tanpa mengikutsertakan variabel ke-i. Nilai didibandingkan dengan 2,1. Jika nilai di > 2

1

, maka diambil kesimpulan bahwa variabel ke-i adalah penyebab

sinyal out of control. Semakin besar nilai di, maka kontribusi variabel tersebut adalah semakin besar terhadap

timbulnya kondisi yang tidak diharapkan.

7. Analisis Kapabilitas Proses

Analisis kapabilitas proses multivariat adalah suatu indeks proses yang menunjukkan nilai rasio antara penyebaran proses yang melibatkan lebih dari satu variabel. Pada Tugas Akhir ini metode yang digunakan dalam perhitungan indeks kapabilitas proses multivariat adalah metode MCpm. Metode MCpm diperkenalkan oleh

Taam, Subbaiah, dan Liddy (1993)

.

Perhitungan ini dinilai lebih sensitif dan lebih mudah diterapkan. Selain itu, metode ini bisa mengindikasikan variabilitas.) ( ) ( 2 1 T vol T vol MCpm

(12)

T1 adalah daerah toleransi modifikasi sedangkan T2 merupakan daerah proses 99,73%. Jika data

berdistribusi normal multivariat, maka daerah T2 berbentuk elipsoid terbesar yang berpusat pada target yang

berada di dalam daerah toleransi asli.

Dalam kasus umum dengan p-variat, T berbentuk hyperellipsoid dengan volume T1 sebagai berikut :

) 2 / ( 2 ) ( 2 / 1 1 p p a T vol p i p i

(13) Dimana αi merupakan nilai toleransi spesifikasi ke-i (i=1,2,…,p), maka perkiraan indeks MCpm adalah sebagai

berikut, D p C Cpm M ˆ ˆ ˆ

(14)

Dimana %) 73 , 99 ( ) ( ˆ 1 s skalaprose vol T vol p C

1 2 / 2 / 1 1 )] 1 2 / ( [ ) ( | | ) ( p K S T vol p

dan

1/2 0 1 ' 0) ( )] ( 1 1 [ x S x m m Ddimana K adalah kuantil 99,73% dari distribusi χ2

Saat vektor proses mean sama dengan vektor target dan indeksnya bernilai 1, maka 99,73% nilai proses terletak didalam daerah toleransi modifikasi. Perkiraan indeks Cˆp analog dengan indeks Cp pada kasus univriat. Untuk 0<

Dˆ

1<1 menunjukkan kedekatan antara proses mean dan target. Semakin besar nilai 1/

Dˆ

maka mean semakin dekat dengan target.8. Perbandingan Dua Perlakuan

Dua perlakuan dapat dibandingkan apabila diketahui bahwa respon perlakuan berbeda dan dapat diidentifikasi. Konsep data berpasangan pada karakteristik yang dapat diidentifikasi bertujuan untuk menghilangkan sumber variasi dari suatu eksperimen.

5

H0 : δ = 0 vs H1 : δ > 0 α = 0,05 Statistik Uji : n s D t D/ (15) Dimana : E (Dt) = δ Var (Dt) = , i = 1,2,…,m 2. Pengambilan keputusanPengujian dikatakan tolak H0 dengan kriteria penolakan thit > ttabel(n-1,α)

(Battacarya, 1997)

9. Metodologi Penelitian

Langkah analisis untuk mencapai tujuan penelitian ini melalui tahap-tahap sebagai berikut : 1. Persiapan penelitian

Pada tahap ini, dilakukan studi kasus di PT. Unilever Indonesia, Tbk Surabaya untuk melakukan identifikasi terhadap proses produksi dan menentukan variabel-variabel yang akan dianalisis serta studi literatur mengenai kasus multiple stream process.

2. Pengumpulan data dilakukan di PT. Unilever Indonesia, Tbk Surabaya yaitu data tingkat kekerasan pada proses produksi Rexona SL AP Stick pada bulan Agustus 2009.

3. Data yang diambil sebagai bahan penelitian ini di inspeksi sebanyak dua kali pada produk yang sama. Inspeksi pertama dilakukan pada kondisi fresh setelah produk keluar dari mesin pendingin dan inspeksi kedua dilakukan pada kondisi setelah satu hari. Tujuan inspeksi pada dua kondisi tersebut adalah karena ingin membandingkan tingkat kekerasan pada enam lokasi titik yang diinspeksi. Sebelum mengolah data dengan paket program Matlab dan Minitab, data pengamatan terlebih dahulu di transformasi ke dalam model

MSP sehingga data yang digunakan untuk pengontrolan kualitas merupakan vektor Y berdimensi enam yang

mewakili seluruh stream dengan ukuran matrik Y21x1.

4. Melakukan pengujian korelasi dan normal multivariat pada semua lokasi titik inspeksi tingkat kekerasan yang diinspeksi dua kondisi sebagai asumsi dasar pengontrolan kualitas data multivariat.

5. Pengontrolan variabilitas dan mean untuk data multivariat yaitu dengan menggunakan diagram kontrol M dan T2 Hotelling. Pengontrolan ini hanya dilakukan pada fase satu saja karena ukuran data cukup kecil mengingat terbatasnya waktu pengambilan. Kemudian dicari penyebab proses dalam keadaan tidak terkontrol dari enam lokasi titik inspeksi.

6. Apabila proses terkontrol dalam mean, maka analisis dapat dilanjutkan pada analisis kapabilitas proses secara multivariat untuk mengetahui tingkat presisi dan akurasi.

7. Untuk mengetahui faktor-faktor penyebab tidak terkontrol maka digunakan diagram Sebab Akibat dengan menghubungkan faktor-faktor penyebab tidak terkontrol dengan produk yang dihasilkan sehingga menye-rupai diagram tulang ikan.

10. Hasil Penelitian

Pada penelitian ini akan dilakukan analisis terhadap lokasi enam titik inspeksi. Langkah pertama yang harus dilakukan adalah melakukan pengujian korelasi dan normal multivariat sebagai asumsi dasar pengontrolan variabilitas dan mean dengan menggunakan diagram kontrol M dan T2 Hotelling.

Uji korelasi bertujuan untuk mengetahui apakah enam lokasi titik inspeksi pada variabel tingkat kekerasan Rexona SL AP Stick yang dikontrol pada kondisi fresh dan setelah satu hari mempunyai hubungan linear atau tidak. Untuk mengetahui bagaimana korelasi pada ke enam lokasi titik inspeksi, maka dilakukan pengujian

H0 : ρ = I vs H1 : ρ ≠ I

α = 0,05 Statistik Uji :

Berdasarkan statistik uji dengan menggunakan uji Bartlet tersebut didapatkan nilai p i p k ik r r r n T 1 1 2 2 1 1 p i k k r r 2 ˆ 2 ) 11631 , 0 1 ( ) 1 21 ( (1,13923) = 29,177

Oleh karena nilai p

i p k ik r r r n T 1 1 2 2 1 1 p i k k r r 2 ˆ

sebesar 29,177 lebih besar dari

) 05 , 0 ; 4 , 7 ( 2 sebesar 23,685 maka didapatkan keputusan H0 ditolak dengan tingkat signifikansi kesalahan (α) sebesar 5% sehingga

dapat diambil kesimpulan bahwa enam lokasi titik inspeksi pada kondisi fresh saling berkorelasi.

6

Pengujian hipotesis untuk mengetahui apakah terdapat korelasi antara enam lokasi titik inspeksi untuk kondisi setelah satu hari, maka dilakukan pengujian

H0 : ρ = I vs H1 : ρ ≠ I

α = 0,05 Statistik Uji :

Berdasarkan statistik uji dengan menggunakan uji Bartlet tersebut didapatkan nilai p i p k ik r r r n T 1 1 2 2 1 1 p i k k r r 2 ˆ 2 ) 15205 , 0 1 ( ) 1 21 ( (0,68249) = 18,984

Oleh karena nilai p

i p k ik r r r n T 1 1 2 2 1 1 p i k k r r 2

ˆ sebesar 18,984 lebih besar dari 2(7,4;0,05)

sebesar

23,685 maka didapatkan keputusan H0 gagal ditolak dengan tingkat signifikansi kesalahan (α) sebesar 5%

sehingga dapat diambil kesimpulan bahwa enam lokasi titik inspeksi pada kondisi setelah satu hari dimungkinkan mempunyai korelasi walaupun nilainya cukup kecil. Oleh karena itu, untuk menunjukkan bahwa data pengukuran pada enam lokasi titik mempunyai korelasi adalah dengan melihat matrik korelasinya sebagai berikut : 00000 , 1 50947 , 0 18246 , 0 50947 , 0 00000 , 1 08807 , 0 18246 , 0 08807 , 0 00000 , 1 01570 , 0 32733 , 0 47043 , 0 33419 , 0 14152 , 0 21471 , 0 18570 , 0 10637 , 0 00868 , 0 01570 , 0 33419 , 0 18570 , 0 32733 , 0 14152 , 0 10637 , 0 47043 , 0 21471 , 0 00868 , 0 00000 , 1 05298 , 0 23743 , 0 05298 , 0 00000 , 1 21102 , 0 23743 , 0 21102 , 0 00000 , 1 R

Berdasarkan matrik korelasi tersebut diketahui bahwa ke enam titik pengukuran tingkat kekerasan yang diamati pada kondisi setelah satu hari dapat dikatakan bersifat multivariat.

Untuk mengetahui apakah data MSP yang diperoleh berdistribusi normal multivariat, maka perlu dilakukan pengujian,

H0 : Sampel berdistribusi normal multivariat

H1 : Sampel tidak berdistribusi normal multivariat

Statistik uji :

Berdasarkan statistik uji normal multivariat pada lampiran G maka didapatkan nilai

) X (X S ) X (X d j 1 T j 2 j = 0,523810

Oleh karena nilai dj 2

> 50% yaitu sebesar 0,523810 maka diketahui pada sampel yang diinspeksi saat kondisi

fresh diputus-kan H0 gagal ditolak. Dapat diambil kesimpulan bahwa data sampel yang diinspeksi pada kondisi

fresh telah berdistribusi normal multivariat.

Pengujian normal multivariat juga dilakukan pada data sampel yang diinspeksi setelah satu hari dengan pengujian,

H0 : Sampel berdistribusi normal multivariat

H1 : Sampel tidak berdistribusi normal multivariat

Statistik uji :

Berdasarkan statistik uji normal multivariat pada lampiran H maka didapatkan nilai

) X (X S ) X (X d j 1 T j 2 j = 0,428571

Oleh karena nilai dj2 <50% yaitu sebesar 0,428571 maka diketahui pada sampel yang diinspeksi pada kondisi

setelah satu hari diputuskan H0 gagal ditolak. Dapat diambil kesimpulan untuk data sampel yang dikontrol

setelah satu hari tidak berdistribusi normal multvariat. Namun, karena data enam lokasi titik inspeksi tersebut berkorelasi sehingga dapat disimpulkan bahwa data pada kondisi setelah satu hari bersifat multivariat.

Selanjutnya dilakukan analisis yaitu dengan membandingkan tingkat kekerasan multivariat dua kondisi. Inspeksi yang dilakukan pada enam lokasi titik pada variabel tingkat kekerasan diindikasikan memiliki perbedaan antara lokasi titik satu dengan yang lainnya, baik pada inspeksi saat kondisi fresh maupun setelah satu hari. Sehingga ingin diketahui apakah lokasi ke enam titik inspeksi tersebut saling berpengaruh, maka dilakukan pengujian sebagai berikut,

H0 : Tidak ada perbedaan antara keenam titik inspeksi dalam pengukuran tingkat kekerasan

H1 : Minimal terdapat satu titik inspeksi yang berbeda

α = 0,05 Statistik Uji :

7

T2 = n(C

x

)’(CSC’)-1C

x

= 21 (612,756) = 12867,873

Oleh karena nilai 2 ( )'( ')1 )

x C CSC x C n T sebesar 12867,873 ) ( 1 , 1 ) 1 ( ) 1 )( 1 ( q n q F q n q n sebesar 20,37 maka

didapatkan keputusan H0 ditolak dengan tingkat signifikansi kesalahan (α) sebesar 5% sehingga dapat diambil

kesimpulan bahwa enam lokasi titik inpeksi pada kondisi fresh saling berpengaruh. Oleh karena itulah dilakukan pengontrolan pada enam lokasi titik inspeksi pada variabel tingkat kekerasan.

Pengujian hipotesis untuk mengetahui apakah terdapat pengaruh atau tidak pada enam lokasi titik inspeksi untuk kondisi setelah satu hari, maka dilakukan pengujian

H0 : Tidak ada perbedaan antara keenam titik inspeksi dalam pengukuran tingkat kekerasan

H1 : Minimal terdapat satu titik inspeksi yang berbeda

α = 0,05 Statistik Uji :

Berdasarkan statistik uji dengan kriteria Wilk’s Lambda tersebut didapatkan nilai T2 = n(C

x

)’(CSC’)-1Cx

= 21(1140,258) = 23945,45

Oleh karena nilai yaitu sebesar T2 n(Cx)'(CSC')1Cx)sebesar 23945,425

) ( 1 , 1 ) 1 ( ) 1 )( 1 ( q n q F q n q n sebesar 20,37

maka didapatkan keputusan H0 ditolak dengan tingkat signifikansi kesalahan (α) sebesar 5% sehingga dapat

diambil kesimpulan bahwa enam lokasi titik inpeksi pada kondisi setelah satu hari saling berpengaruh. Oleh karena itulah dilakukan pengontrolan pada enam lokasi titik inspeksi pada variabel tingkat kekerasan.

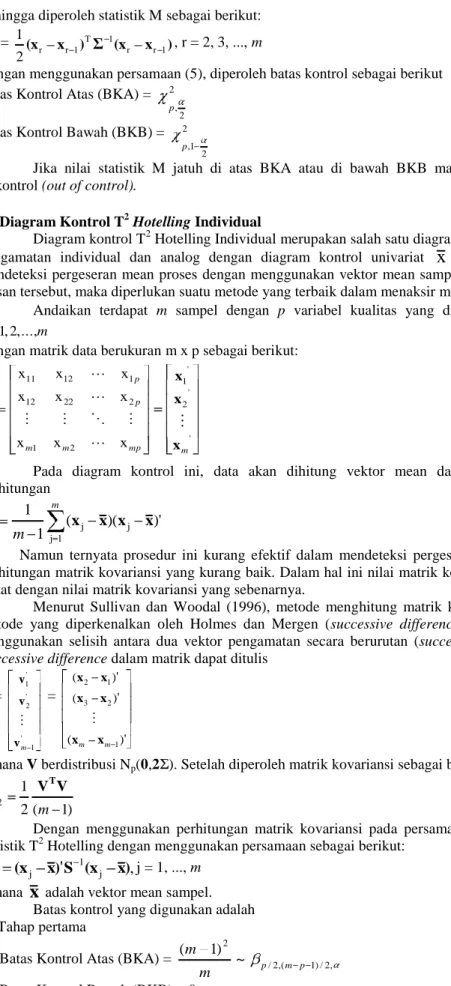

a. Pengontrolan Variabilitas Data Dua Kondisi

Pengontrolan ini bertujuan untuk mengetahui perbedaan pengamatan berurutan secara multivariat. Data multivariat pada penelitian ini adalah data hasil transformasi model MSP yang di inspeksi pada kondisi fresh. Pengontrolan terhadap variabilitas data multivariat berdasarkan pengamatan individual akan ditunjukkan pada diagram M pada Gambar 1.

Gambar 1(a)

Gambar 1(b)

Gambar 1 Pergeseran Variabilitas Proses Kondisi Fresh

Berdasarkan Gambar 1(a), dapat diketahui bahwa penyebaran proses berada dalam batas kendali. Penyebaran proses secara keseluruhan diasumsikan mempunyai mempunyai pola random sehingga didapatkan nilai matrik kovarian yang dapat dijadikan acuan pada data tahap selanjutnya sebagai berikut.

8729 , 0 0878 , 0 0163 , 0 0878 , 0 1864 , 0 0157 , 0 0163 , 0 0157 , 0 0382 , 0 0420 , 0 1745 , 0 1913 , 0 0255 , 0 0653 , 0 0332 , 0 0096 , 0 0135 , 0 0230 , 0 0420 , 0 0255 , 0 0096 , 0 1745 , 0 0653 , 0 0135 , 0 1913 , 0 0332 , 0 0230 , 0 1750 , 0 0574 , 0 0084 , 0 0574 , 0 2417 , 0 0087 , 0 0084 , 0 0087 , 0 0791 , 0 S 0 2 4 6 8 10 12 14 16 18 20 0 5 10 15 20 25 observasi ke-M BKA BKB 0 2 4 6 8 10 12 14 16 18 20 0 5 10 15 20 25 observasi ke-M BKA BKB 0 0 21,7390 21,7390

8

Sedangkan pada Gambar 1(b), dapat diketahui bahwa penyebaran proses juga sudah berada dalam batas kendali. Penyebaran proses secara keseluruhan diasumsikan mempunyai mempunyai pola random sehingga didapatkan nilai matrik kovarian yang dapat dijadikan acuan pada data tahap selanjutnya sebagai berikut.

6523 , 0 0856 , 0 0166 , 0 0856 , 0 0433 , 0 0021 , 0 0166 , 0 0021 , 0 0126 , 0 0017 , 0 2214 , 0 2374 , 0 0093 , 0 0247 , 0 0279 , 0 0028 , 0 0100 , 0 0006 , 0 0017 , 0 0093 , 0 0028 , 0 2214 , 0 0247 , 0 0100 , 0 2374 , 0 0279 , 0 0006 , 0 0178 , 0 0059 , 0 0198 , 0 0059 , 0 7016 , 0 1105 , 0 0198 , 0 1105 , 0 3905 , 0 S

b. Pengontrolan Mean Proses Diagram Kontrol T2 Hotelling Individual

Untuk mengontrol dan memonitor mean proses pada data yang bersifat multivariat berdasarkan pengamatan individual, maka akan dikontrol dengan menggunakan diagram kontrol T2 Hotelling Individual. Seperti yang dijelaskan pada metodologi penelitian bahwa pada kasus ini hanya dilakukan pengontrolan terhadap fase I. Pengontrolan akan ditunjukkan oleh diagram T2 Hotelling pada Gambar 2 sebagai berikut

Gambar 2(a)

Gambar 2(b)

Gambar 2 Monitoring Mean Proses T2 Hotelling Data Kondisi Fresh

Berdasarkan Gambar 2(a) dapat diketahui bahwa terdapat tiga pengamatan yang tidak terkontrol, yaitu pada pengamatan ke-8, 9, dan 13. Oleh karena itu diketahui bahwa pengontrolan dengan diagram kontrol T2

Hotelling pada fase I belum terkontrol dalam mean proses. Nilai BKA pada diagram kontrol T2 Hotelling di atas sebesar 13,7368 dan nilai BKB sebesar 0. Setelah dilakukan eliminasi pengamatan tidak terkontrol, didapatkan pengontrolan proses yang baru seperti Gambar 2(b). Sehingga dapat diambil kesimpulan bahwa proses sudah terkontrol dalam mean.

Sedangkan pengontrolan mean pada keenam titik pengukuran setelah satu hari ditunjukkan pada Gambar 3.

Gambar 3 Monitoring Mean Proses T2 Hotelling Data Setelah Satu Hari

0 5 10 15 20 0 2 4 6 8 10 12 14 16 18 observasi ke-T2 BKA BKB 17,4892 0 0 2 4 6 8 10 12 14 16 18 0 2 4 6 8 10 12 14 observasi ke-T2 BKA BKB 0 5 10 15 20 0 5 10 15 20 25 observasi ke-T2 BKA BKB 0 0 12,7719 13,7368

9

Berdasarkan Gambar 3 diketahui bahwa proses sudah terkontrol dalam mean. Hal ini ditunjukkan dengan masuknya semua pengamatan pada batas kendali, baik batas kendali atas (BKA) sebesar 17,4892 maupun batas kendali bawah (BKB) sebesar 0. Sehingga dapat diambil kesimpulan bahwa pengon-trolan mean fase I sudah terkontrol.

c. Penentuan Variabel Penyebab Tidak Terkontrol

Setelah diketahui bahwa proses pada kondisi fresh tidak terkontrol dalam mean maka ingin diidentifikasi titik-titik pengukuran yang menjadi penyebab proses tidak terkontrol pada pengamatan ke-8, 9, dan 13. Dengan menggunakan metode di, interpretasi sinyal tidak terkontrol dilakukan karena cukup sulit mengetahui titik-titik

pengukuran penyebab yang berkontribusi untuk kasus multivariat

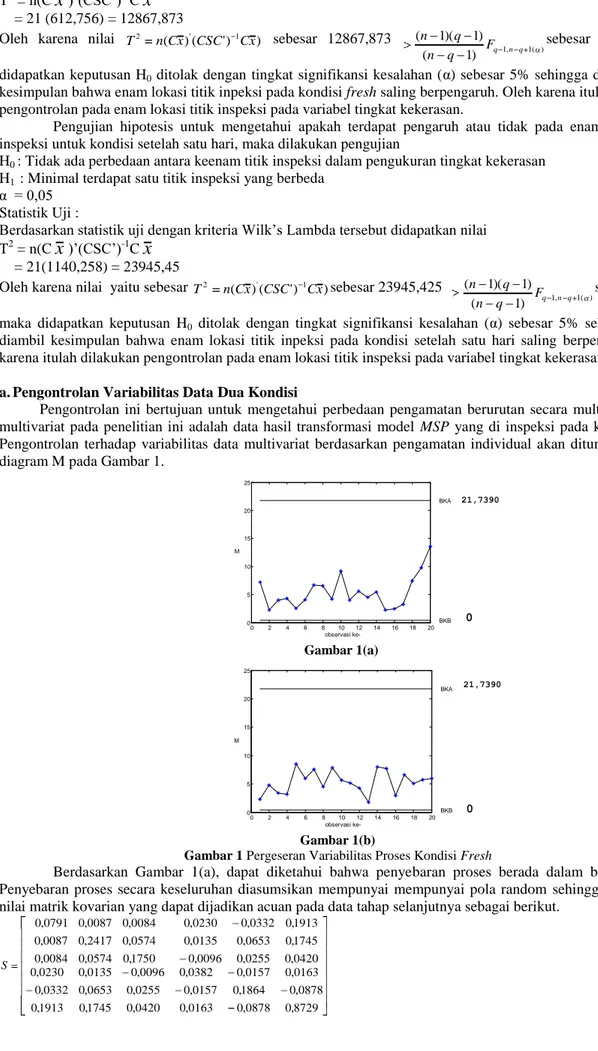

Tabel 2 Nilai Statistik T2 Hotelling

Obs ke-i Tj2 T(1)2 T(2)2 T(3)2 T(4)2 T(5)2 T(6)2

8 14,29 6,98 5,65 12,49 10,96 9,67 8,45

9 15,97 13,04 10,97 11,9 15,74 7,15 15

13 21,69 21,63 19,22 21,69 18,84 11,61 21,64

Berdasarkan Tabel 3 dapat diketahui bahwa nilai statistik T2 Hotelling secara keseluruhan (Tj2) pada

observasi ke-8, 9, dan 13 sebesar 14,29; 15,97; dan 21,69. Nilai statistik T(i) 2

menunjukkan perhitungan statistik T2 Hotelling pada semua titik-titik pengukuran tanpa mengikutsertakan variabel ke-i, dimana i=1,2,3,4,5, dan 6. adalah

Tabel 3 Nilai Dekomposisi Sinyal Tidak terkontrol

Obs Variabel kualitas χ2

(0,0027,1) sinyal

d1 d2 d3 d4 d5 d6

8 7,31 8,64 1,80 3,33 4,62 5,84 9 -

9 2,93 5,00 4,07 0,23 8,82 0,97 9 -

13 0,06 2,47 0,00 2,85 10,1 0,05 9 Y5

Pada Tabel 4 diperlihatkan nilai di untuk ke enam titik pengukuran. Sinyal tidak terkontrol pada

pengamatan ke 8 dan 9 tidak terdeteksi karena nilai d1, d2, d3, d4, d5, dan d6 < χ2(0.0027,1), hal ini disebabkan

adanya interaksi antar titik-titik pengukuran. Sedangkan pada pengamatan ke 13, sinyal tidak terkontrol terdeteksi pada variabel ke-5 (Y5). Hal ini diperlihatkan dari nilai d5 = 10,1> χ2(0,0027,1) sehingga disimpulkan

bahwa Y5 merupakan variabel kualitas yang memiliki kontribusi timbulnya kondisi yang tidak diinginkan.

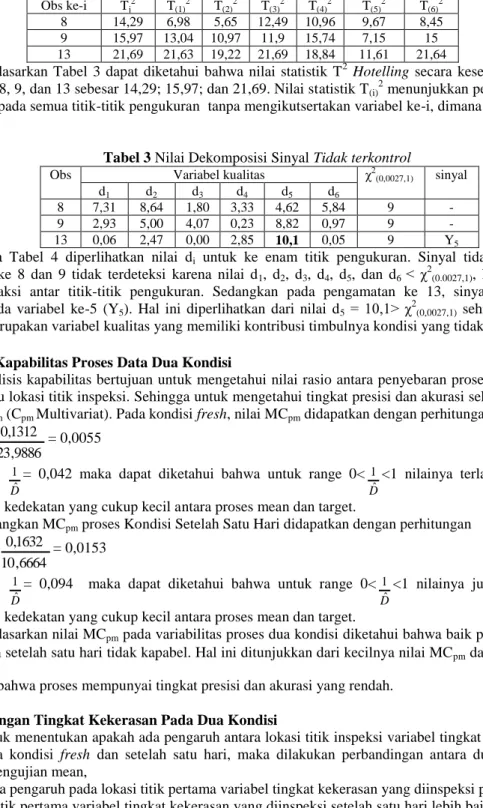

d. Analisis Kapabilitas Proses Data Dua Kondisi

Analisis kapabilitas bertujuan untuk mengetahui nilai rasio antara penyebaran proses yang melibatkan lebih dari satu lokasi titik inspeksi. Sehingga untuk mengetahui tingkat presisi dan akurasi sekaligus, digunakan metode MCpm (Cpm Multivariat). Pada kondisi fresh, nilai MCpm didapatkan dengan perhitungan

D C C M pm ˆp ˆ ˆ 9886 , 23 1312 , 0 = 0,0055 Dengan nilai Dˆ

1= 0,042 maka dapat diketahui bahwa untuk range 0< Dˆ

1<1 nilainya terlalu kecil sehingga menunjukkan kedekatan yang cukup kecil antara proses mean dan target.

Sedangkan MCpm proses Kondisi Setelah Satu Hari didapatkan dengan perhitungan

D C C M pm ˆp ˆ ˆ 6664 , 10 1632 , 0 = 0,0153 Dengan nilai Dˆ

1= 0,094 maka dapat diketahui bahwa untuk range 0< Dˆ

1<1 nilainya juga kecil sehingga menunjukkan kedekatan yang cukup kecil antara proses mean dan target.

Berdasarkan nilai MCpm pada variabilitas proses dua kondisi diketahui bahwa baik proses pada kondisi

fresh maupun setelah satu hari tidak kapabel. Hal ini ditunjukkan dari kecilnya nilai MCpm dan nilai

Dˆ

1sehingga disimpulkan bahwa proses mempunyai tingkat presisi dan akurasi yang rendah.

e. Perbandingan Tingkat Kekerasan Pada Dua Kondisi

Untuk menentukan apakah ada pengaruh antara lokasi titik inspeksi variabel tingkat kekerasan yang di inspeksi pada kondisi fresh dan setelah satu hari, maka dilakukan perbandingan antara dua kondisi dengan melakukan pengujian mean,

H0 : Tidak ada pengaruh pada lokasi titik pertama variabel tingkat kekerasan yang diinspeksi pada dua kondisi

H1 : Lokasi titik pertama variabel tingkat kekerasan yang diinspeksi setelah satu hari lebih baik daripada kondisi

10

α = 0,05 Statistik Uji :

Berdasarkan statistik uji t-student maka didapatkan nilai

1 1 1 1 / n s D t D 0,606/ 21 0 429 , 1 = 10,549

Oleh karena nilai

1 1 1 1 / n s D t D

sebesar

10

,

549

lebih besar t(20;0,05) sebesar 1,725 maka pada lokasi titik inspeksipertama H0 ditolak pada tingkat kesalahan 5% sehingga dapat diambil kesimpulan bahwa lokasi titik inspeksi

pertama variabel tingkat kekerasan yang diinspeksi setelah satu hari lebih baik daripada kondisi fresh. Selanjutnya dilakukan pengujian untuk lokasi titik inspeksi kedua sebagai berikut,

H0 : Tidak ada pengaruh pada lokasi titik kedua variabel tingkat kekerasan yang diinspeksi pada dua kondisi

H1 : Lokasi titik kedua variabel tingkat kekerasan yang diinspeksi setelah satu hari lebih baik daripada kondisi

fresh

α = 0,05 Statistik Uji :

Berdasarkan statistik uji t-student maka didapatkan nilai

2 2 2 2 / n s D t D 0,7673/ 21 0 7069 , 1 = 9,949

Oleh karena nilai

2 2 2 2 / n s D t D

sebesar

9

,

949

lebih besar t(20;0,05) sebesar 1,725 maka H0 ditolak pada tingkatkesalahan 5% sehingga dapat diambil kesimpulan bahwa lokasi titik inspeksi kedua variabel tingkat kekerasan yang diinspeksi setelah satu hari lebih baik daripada kondisi fresh.

Selanjutnya dilakukan pengujian untuk lokasi titik inspeksi ketiga sebagai berikut,

H0 : Tidak ada pengaruh pada lokasi titik ketiga variabel tingkat kekerasan yang diinspeksi pada dua kondisi

H1 : Lokasi titik ketiga variabel tingkat kekerasan yang diinspeksi setelah satu hari lebih baik daripada kondisi

fresh

α = 0,05 Statistik Uji :

Berdasarkan statistik uji t-student maka didapatkan nilai

3 3 3 3 / n s D t D 0,4249/ 21 0 771 , 1 = 18,636

Oleh karena nilai

3 3 3 3 / n s D t D

sebesar

18

,

636

lebih besar t(20;0,05) sebesar 1,725 maka H0 ditolak pada tingkatkesalahan 5% sehingga dapat diambil kesimpulan bahwa lokasi titik inspeksi ketiga variabel tingkat kekerasan yang diinspeksi setelah satu hari lebih baik daripada kondisi fresh.

Selanjutnya dilakukan pengujian untuk lokasi titik inspeksi keempat sebagai berikut,

H0 : Tidak ada pengaruh pada lokasi titik keempat variabel tingkat kekerasan yang diinspeksi pada dua kondisi

H1: Lokasi titik keempat variabel tingkat kekerasan yang diinspeksi setelah satu hari lebih baik daripada kondisi

fresh

α = 0,05 Statistik Uji :

Berdasarkan statistik uji t-student didapatkan nilai

4 4 4 4 / n s D t D 0,2263/ 21 0 778 , 2 = 45,013

Oleh karena nilai

4 4 4 4 / n s D t D

sebesar

45

,

013

lebih besar t(20;0,05) sebesar1,725 maka H0 ditolak pada tingkatkesalahan 5% sehingga dapat diambil kesimpulan bahwa lokasi titik inspeksi keempat variabel tingkat kekerasan yang diinspeksi setelah satu hari lebih baik daripada kondisi fresh.

Selanjutnya dilakukan pengujian untuk lokasi titik inspeksi keenam sebagai berikut,

H0 : Tidak ada pengaruh pada lokasi titik kelima variabel tingkat kekerasan yang diinspeksi pada dua kondisi

H1 : Lokasi titik kelima variabel tingkat kekerasan yang diinspeksi setelah satu hari lebih baik daripada kondisi

fresh

α = 0,05 Statistik Uji :

11

5 5 5 5 / n s D t D 0,4990/ 21 0 1670 , 2 = 19,420Oleh karena nilai

5 5 5 5 / n s D t D

sebesar

19

,

420

lebih besar t(20;0,05) sebesar 1,725 maka H0 ditolak pada tingkatkesalahan 5% sehingga dapat diambil kesimpulan bahwa lokasi titik inspeksi kelima variabel tingkat kekerasan yang diinspeksi setelah satu hari lebih baik daripada kondisi fresh.

Selanjutnya dilakukan pengujian untuk lokasi titik inspeksi keenam sebagai berikut,

H0 : Tidak ada pengaruh pada lokasi titik keenam variabel tingkat kekerasan yang diinspeksi pada dua kondisi

H1 : Lokasi titik keenam variabel tingkat kekerasan yang diinspeksi setelah satu hari lebih baik daripada kondisi

fresh

α = 0,05 Statistik Uji :

Berdasarkan statistik uji t-student didapatkan nilai

6 6 6 6 / n s D t D 0,6090/ 21 0 7640 , 1 = 12,955

Oleh karena nilai

6 6 6 6 / n s D t D

sebesar

12

,

955

lebih besar t(20;0,05) sebesar 1,725 maka H0 ditolak pada tingkatkesalahan 5% sehingga dapat diambil kesimpulan bahwa lokasi titik inspeksi keenam variabel tingkat kekerasan yang diinspeksi setelah satu hari lebih baik daripada kondisi fresh.

11. Kesimpulan

Berdasarkan bab analisis dan pembahasan, maka dari penelitian Tugas Akhir ini dapat diambil kesimpulan sebagai berikut.

1. Pada data yang diinspeksi pada kondisi fresh dan setelah satu hari diketahui bahwa data bersifat multivariat. Setelah dilakukan pengontrolan variabilitas dan mean, diketahui proses sudah terkontrol dalam mean. 2. Kapabilitas proses MCpm untuk kondisi fresh sebesar 0,0055 dan

Dˆ

1 sebesar 00,042 sedangkan MCpm setelah satu hari sebesar 0,0153 dan

Dˆ

1sebesar 0,094 sehingga menunjukkan bahwa proses tidak kapabel, artinya tingkat presisi akurasi dan proses sangat rendah.

Bagi perusahaan upaya peningkatan kualitas harus tetap dilakukan karena kualitas berkaitan erat dengan variabilitas proses. Artinya apabila penyebaran proses berada dalam batas spesifikasi yang telah ditentukan dan jarak antara target dengan batas spesifikasi cukup dekat, maka tingkat presisi dan akurasi akan semakin tinggi.

DAFTAR PUSTAKA

Bhattacarya,Gouri,K. (1977). Statistical Concepts and Methods. John Wiley&Sons, Inc, New York.

Johnson, R.A., dan Wichern, D.W. 2005. Applied Multivariate Statistical Analysis. Prentice Hall, New Jersey Khoo, M.B.C. and Quah, S.H. 2003. Multivariate Control Chart for Process Dispersion Based on Individual

Observation. Quality Engineering, Vol.15, No. 4,pp. 639-642.

Montgomery, D.C. 2005. Introduction to Statistical Quality Control. 5th. Ed. N.Y. John Wiley and Sons, New York.

Mortell, R.R. and Runger, G.C. 1995. Statistical Process Control of Multiple Stream Processes. Journal of

Quality Techology, Vol 27, pp. 1-12

Sari, Anggarani Setra dalam Taam, W.; Liddy, W. J. 1993. ”A Note on Multivariat Capability Indices”. Journal

of Applied Statistics, Vol. 20, pp 339-351.

Sullivan, J.H. and Woodall W.H. 1996. “A Comparison of Multivariate Control Charts for Individual