BAB 2

LANDAS AN TEORI

2.1 Metode Kualitatif Guna Menganalisis Aliran Bahan

M enurut Sritomo Wignjosoebroto dalam bukunya (2009) “Tata Letak Pabrik dan Pemindahan Bahan”, Aliran bahan bisa diukur secara kualitatif menggunakan tolok ukur derajat kedekatan hubungan antara fasilitas (departemen) dengan lainnya. Nilai-nilai yang menunjukkan derajat hubungan dicatat sekaligus dengan alasan-alasan yang mendasarinya dalam sebuah peta hubungan aktivitas (Activity Relationship Chart) yang telah dikembangkan oleh Richard M uther dalam bukunya “Systematic Layout Planning (Bottom Cahners Books, 1973)”. Suatu peta hubungan aktivitas dapat dikonstruksikan dengan prosedur sebagai berikut :

• Identifikasi semua fasilitas kerja atau departemen-departemen yang akan diatur tata letaknya dan dituliskan daftar urutannya dalam peta.

• Lakukan interview, wawancara, atau survei terhadap karyawan dari setiap departemen yang tertera dalam daftar peta dan jugan dengan manajemen yang berwenang.

• Definisikan kriteria hubungan antar departemen yang akan diatur letaknya berdasarkan derajat keterdekatan hubungan serta alasan masing-masing dalam peta. Selanjutnya tetapkan nilai hubungan tersebut untuk setiap hubungan aktivitas antar departemen yang ada dalam peta.

• Diskusikan hasil penilaian hubungan aktivitas yang telah dipetakan tersebut dengan kenyataan dasar manajemen. Secara bebas beri kesempatan untuk evaluasi atau perubahan yang lebih sesuai. Checking, rechecking dan tindakan koreksi perlu dilakukan agar konsistensi atau kesamaan persepsi dari mereka yang terlibat dalam hubungan kerja. Sebagai contoh bila departemen A dinyatakan memiliki nilai hubungan aktivitas “penting (important)” dengan departemen B, maka hal inipun harus memiliki nilai hubungan aktivitas “penting (important) dengan departemen A. Di sini individu karyawan atau manajer departemen A harus memberikan penilaian hubungan aktivitas yang sama dengan individu karyawan/manajemen departemen B.

Peta hubungan aktivitas atau Activity Relationship Chart (selanjutnya disingkat dengan ARC) adalah suatu cara atau teknik yang sederhana di dalam merencanakan tata letak fasilitas atau departemen berdasarkan derajat hubungan aktivitas yang sering dinyatakan dalam penilaian “Kualitatif” dan

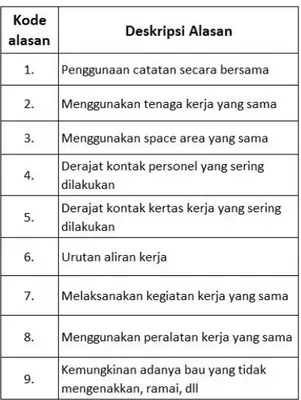

cenderung berdasarkan pertimbangan-pertimbangan yang bersifat subyektif dari masing-masing fasilitas/departemen. Gambar 2.1 memberikan contoh dari bentuk ARC sebuah pabrik manufakturing.

Gambar 2.1 Contoh Activity Relationship Chart (ARC)

Pada dasarnya Activity Relationship Chart ini hampir sama dengan Form to Chart, hanya saja di sini analisisnya bersifat kualitatif. Kalau dalam From to Chart analisis dilaksanakan berdasarkan angka-angka berat/volume dan jarak perpindahan bahan dari satu departemen ke departemen yang lain. M aka Activity Relationship ini akan menggantikan kedua hal tersebut dengan kode-kode huruf yang akan menunjukan derajat hubungan aktivitas secara kualitatif dan juga kode angka yang akan menjelaskan alasan untuk pemilihan kode huruf tersebut.

Di sini kode huruf seperti A ,E , I dan seterusnya menunjukan bagaimana aktivitas dari masing-masing departemen tersebut akan mempunyai hubungan secara langsung atau erat kaitannya satu sama lain. Kode-kode huruf ini akan diletakkan pada bagian atas dari kotak yang tersedia dan pemberian warna yang khusus juga diberikan untuk lebih mudah analisisnya. Selanjutnya kode angka 1,2,3 dan seterusnya yang diletakkan bagian bawah kotak yang ada mencoba menjelaskan alasan-alasan pemilihan/penentuan derajat hubungan antara masing-masing departemen tersebut. Kode huruf yang menjelaskan derajat hubungan antara masing-masing departemen ini secara khusus telah distandarkan, yaitu sebagai berikut :

Tabel 2.1

Selanjutnya mengenai alasan-alasan untuk pemilihan derajat hubungan ini (yang akan diberikan kode angka) dapat diambil berdasarkan sifat/karakteristik dari aktivitas masing-masing departemen tersebut, misalnya seperti :

• Kebisingan, debu, getaran, bau, dan lain-lain.

• Penggunaan mesin atau peralatan, data informasi, material handling equipment secara bersama-sama.

• Kemudahan aktivitas supervisi.

• Kerjasama yang erat kaitannya dari operator masing-masing departemen yang ada.

Activity Relationship Chart sangat berguna untuk perencanaan dan analisis hubungan aktivitas antar masing-masing departemen. Sebagai hasilnya maka data yang didapat selanjutnya akan dimanfaatkan untuk penentuan letak masing-masing departemen tersebut, yaitu lewat apa yang disebut dengan Activity Relationship Diagram. Pada dasarnya diagram ini menjelaskan mengenai hubungan pola aliran bahan dan lokasi dari masing-masing departemen penunjang terhadap departemen produksinya. Untuk membuat Activity Relationship Diagram ini, maka terlebih dahulu data yang diperoleh dari Activity Relation Chart dimasukkan kedalam suatu lembaran kerja (Work Sheet) seperti terlihat data tabel 2.2 dibawah ini.

Tabel 2.2

Lembaran Kerja (Work S heet) Pembuatan ARD

Dengan data yang telah disusun secara lebih sistematik dalam Work Sheet ini, suatu Activity Relationship Diagram akan dapat dengan mudah dibuat. Di sini ada dua cara yang bisa dipergunakan untuk membuat diagram (yang selanjutnya akan dipakai sebagai landasan untuk perencanaan tata letak departemen-departemen yang ada), yaitu sebagai berikut :

• Dengan membuat suatu Activity Template Block Diagram (ATBD).

• Dengan menggunakan kombinasi-kombinasi garis dan pemakaian kode warna yang telah distandarkan untuk setiap hubungan aktivitas yang ada.

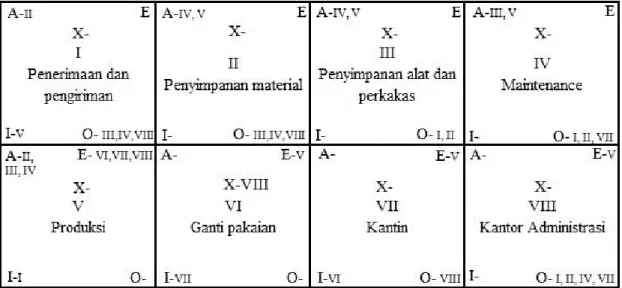

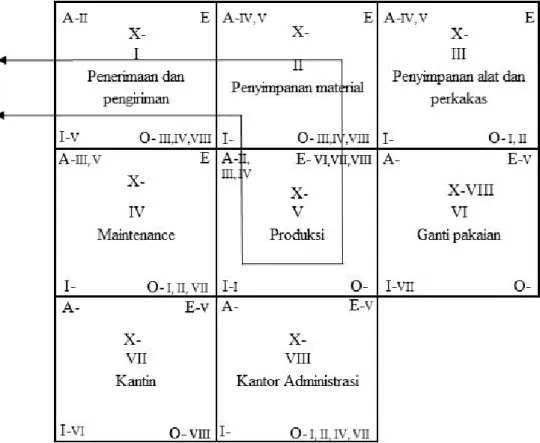

Pada Activity Template Block Diagram, data yang telah dikelompokkan dalam Work Sheet kemudian dimasukkan kedalam suatu activity template. Tiap-tiap template akan menjelaskan mengenai departemen yang bersangkutan dan hubungannya dengan aktivitas dari departemen-departemen yang lain. Template di sini hanya bersifat memberi penjelasan mengenai hubungan aktivitas antara departemen satu dengan departemen yang lain; untuk itu skala luasan dari masing-masing departemen tidak perlu diperhatikan benar. Berikut contoh Activity Template Block Diagram sesuai dengan persoalan yang telah dikemukanan sebelumnya, yaitu :

Pada dasarnya disini semua kode yang tercantum dalam Work Sheet dimasukkan kedalam Activity Block Diagram kecuali kode huruf U (Unimportant), karena dianggap tidak memberi pengaruh apa-apa dari aktivitas departemen satu terhadap departemen lainnya. Seperti halnya dalam Work Sheet, maka disini kode angka yang menjelaskan mengenai alasan pemilihan derajat hubungan antara departemen juga tidak dimasukkan ke dalam diagram ini. Langkah selanjutnya adalah memotong dan mengatur template tersebut sesuai dengan urutan derajat aktivitas yang dianggap penting dan diperlukan, yaitu berdasarkan urutan kode huruf A kemudian E dan seterusnya. Dengan demikian Activity Relationship Diagram untuk contoh yang diberikan sebelumnya kira-kira berbentuk seperti terlihat pada berikut ini

Gambar 2.3 Activity Template Block Diagram

Perlu ditekankan di sini bahwa hubungan aktivitas dari suatu departemen dengan departemen yang lain seringkali ditunjukkan dengan cara lain yang jauh lebih berarti dibandingkan dengan melihat jarak pisanh dari lokasi-lokasi phisiknya. Sebagai contoh hubungan yang dikaitkan dengan penyampaian informasi dalam hal ini tidak lagi sangat tergantung pada jarak yang jauh karena ada sarana telekomunikasi, jaringan komputer/televisi, lingkungan fisik yang tidak ergonomis seperti getaran, kebisingan, panas, dan lain-lain tidaklah perlu harus menjauhkan lokasi sumber-sumber yang tidak

menyenangkan tersebut; karena dengan cara atau teknologi tertentu kita akan dapat mengisolasinya secara cepat.

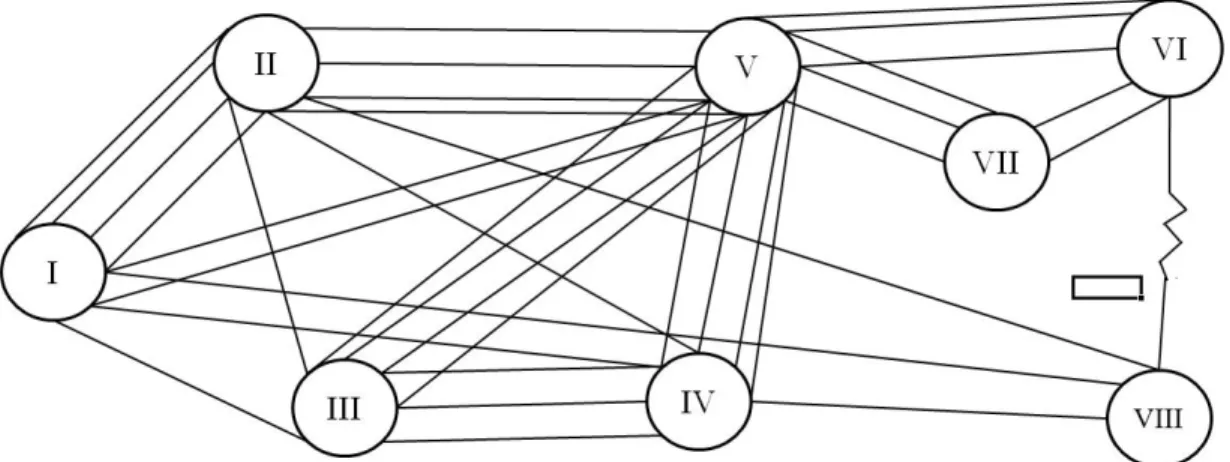

Di samping pembuatan diagram dengan menggunakan activity template, maka alternatif lain yang bisa dibuat adalah dengan mencoba melihat hubungan aktivitas masing-masing departemen dengan memakai kombinasi garis (dan juga warna yang telah distandarkan, yang mana untuk persoalan yang ada dapat ditunjukkan dengan gambar sebagai berikut :

Gambar 2.4 Activity Relationship Diagram

Activity Relationship Chart pada dasarnya sangat baik dipergunakan untuk menganalisis tata letak pabrik dengan memperhatikan faktor-faktor yang bersifat kualitatif. Untuk mengatur tata letak departemen/bagian dari suatu perkantoran, gudang, tempat pembuangan limbah, dan lain-lain; maka metode ini tepat untuk dipergunakan. Dalam pengaturan fasilitas-fasilitas dari

departemen produksi dalam pabrik, pemakaian Activity Relationship Char t yang dikombinasikan dengan metode kuantitatif seperti From to Chart sangat dianjurkan.

2.2 Sistem Manajemen Pergudangan

M anajemen pergudangan dirancang bertujuan untuk mengontrol kegiatan pergudangan yang diharapkan dari pengontrolan ini adalah terjadinya pengurangan biaya-biaya yang ada didalam gudang, pengambilan dan pemasukan barang kegudang yang efektif dan efisien, serta kemudahan dan keakuratan informasi stok barang digudang. Sistem informasi mengenai manajemen pergudangan ini sering disebut dengan warehouse management system (WM S). M enurut Roy L, Harmon (1993), sistem pergudangan haruslah sederhana dan mudah dimengerti dengan tujuan :

• M enurunkan waktu yang dibutuhkan untuk melakukan customer service.

• M enurunkan inventori hingga tingkat terendah.

2.2.1 Pengertian Gudang

Gudang adalah suatu tempat yang digunakan untuk menyimpan barang baik berupa raw material, barang work in process atau finished good. Dari kata gudang maka didapatkan istilah pergudangan yang berarti merupakan suatu kegiatan yang berkaitan dengan gudang. M enurut Holy Icun Yunarto dan M artinus Getty Santika (2005) kegiatan tersebut dapat meliputi kegiatan movement (perpindahan), storage (penyimpanan) dan information transfer (transfer informasi).

M enurut Holy Icun Yunarto dan M artinus Getty Santika (2005) dalam bukunya menyebutkan beberapa macam tipe gudang, yaitu :

1. Manufacturing Plant Warehouse

M anufacaturing plant warehouse adalah gudang yang ada di pabrik. Transaksi didalam gudang ini meliputi penerimaan dan penyimpanan material, pengambilan material, penyimpanan barang jadi ke gudang, transaksi internal gudang, dan pengiriman barang jadi ke central warehouse, distribution warehouse, atau langsung ke konsumen.

M enurut John Warman, Manufacturing Plan Warehouse dapat dibagi-bagi lagi menjadi :

Gudang operasional digunakan untuk menyimpan raw material dan sparepart yang nantinya akan diperlukan dalam proses produksi. Dalam gudang operasional ini dapat pula disimpan barang-barang work in process.

¾ Gudang Perlengkapan

Gudang perlengkapan merupakan gudang yang digunakan untuk menyimpan perlengkapan yang akan digunakan untuk memperlancar proses produksi. Perlengkapan merupakan barang yang digunakan untuk proses produksi tetapi tidak akan ditemui di finished good, karena barang ini hanya berfungsi membantu proses produksi. Setelah proses produksi berakhir barang ini akan dikembalikan ke gudan g perlengkapan. Biasanya berada dekat dengan line produksi.

¾ Gudang M usiman

Gudang M usiman adalah gudang yang bersifat insidentil dan hanya ada pada saat gudang-gudang baik operasional dan pemberangkatan penuh. Gudang ini biasanya bukan milik pabrik, tetapi disewa dari pihak lain untuk jangka

waktu tertentu. Digudang ini dapat disimpan apa saja mulai dari raw material hingga finished good.

2. Central warehouse

Central warehouse adalah gudang pokok. Transaksi didalam central warehouse meliputi penerimaan barang jadi (dari manufacturing warehouse, langsung dari pabrik, atau dari supplier), penyimpanan barang jadi ke gudang, dan pengiriman barang jadi ke distribution warehouse.

3. Distribution warehouse

Distribution warehouse adalah gudang distribusi. Transaksi dalam gudang ini meliputi penerimaan barang jadi (dari central warehouse, pabrik, atau supplier), penyimpanan barang yang diterima gudang, pengambilan dan persiapan barang yang dikirim, dan pengiriman barang ke konsumen. Terkadang distribution warehouse juga berfungsi sebagai central warehouse.

4. Retailer warehouse

Retailer warehouse adalah gudang pengecer, jadi dengan kata lain dapat dikatakan gudang yang dimiliki toko yang menjual barang langsung ke konsumen.

2.2.2 Operasi-Operasi Pergudangan

Pergudangan terdapat tiga fungsi utama yaitu movement (perpindahan), storage (penyimpanan) dan information transfer (transfer informasi).

1. Movement (Perpindahan)

Fungsi movement ini merupakan fungsi utama, salah satu kegiatannya adalah memperbaiki perputaran inventory dan mempercepat proses pesanan dari produksi hingga ke pengiriman utama.

M enurut Holy Icun Yunarto (2005) fungsi movement dibagi menjadi aktivitas-aktivitas yang meliputi:

¾ Receiving (Penerimaan)

M erupakan aktifitas penerimaan barang dimana didalamnya terdapat aktivitas-aktivitas seperti pembongkaran muatan, perhitungan kuantitas yang diterima dan inspeksi kualitas dan kerusakan, juga aktivitas-aktivitas lain yang berkaitan dengan penerimaan barang di gudang.

¾ Putaway

M erupakan proses pemindahan barang dari dok penerimaan ke gudang penyimpanan.

M erupakan aktivitas pemindahan barang dari gudang penyimpanan atau dari lokasi picking untuk kemudian disiapkan untuk proses pengiriman.

¾ Packing

Proses packing merupakan proses pengepakan barang yang akan dikirim ke konsumen.

¾ Cross Docking

Proses ini merupakan proses pemindahan barang dari area receiving langsung ke lokasi shipping tanpa melalui aktivitas penyimpanan di gudang.

¾ Shipping

Aktivitas ini merupakan aktivitas pengiriman dan meliputi proses pembuatan dokumen barang yang akan dikirim. 2. Storage (Penyimpanan)

Storage merupakan aktivitas penyimpanan barang baik yang merupakan barang baku ataupun barang hasil produksi. Penyimpanan barang dilakukan didalam gedung gudang. Gudang finished good dan sparepart dapat menjadi satu atau dapat dipisahkan.

M enurut Rika Ampuh Hadguna, ST, M T dan Heri Setiawan, ST, MT dalam bukunya (2008) menjelaskan hal-hal yang menjadi faktor utama dalam tata letak penyimpanan yaitu

• M aterial mudah rusak; lingkungan tempat penyimpanan harus ideal.

• Bentuk uni; akan menimbulkan masalah area dan pemindahan itemnya.

• Item mudah hancur; perhatikan kelembaban dan metode.

• M aterial berbahaya; jenis demikian harus disimpan di lokasi tersendiri.

• Keamanan material; hindari benturan saat pemindahan bahan.

• Compability; di mana item tipe kimiawi mudah bereaksi

dengan zat kimia lainnya.

M enurut Rika Ampuh Hadguna, ST, M T dan Heri Setiawan, ST, MT dalam bukunya “Tata Letak Pabrik” (2008), juga menjelaskan tentang pengaturan dan tata letak suatu gudang dalam bentuk kebijakan penyimpanan, dimana metode terbaik yang akan diambil tergantung pada karakteristik item. Kebijakan-kebijakannya adalah: 1. Kebijakan Penyimpanan Acak (Random Storage Policy); yaitu penyimpanan item yang datang di setiap lokasi yang tersedia, di mana setiap item mempunyai probabilitas sama pada setiap lokasi.

2. Kebijakan Penyimpanan Tetap (Dedicated Storage Policy); Item disimpan pada lokasi tertentu tergantung tipe itemnya. Kebijakan

demikian didesain dengan luas penyimpanan setiap item sama dengan level maksimal persediaan, lalu hal demikian terjadi saat pengisian.

3. Cube Per-Order Index Policy; Rasio kebutuhan space

penyimpanan item dengan jumlah transaksi S/R untuk itemnya. Item dengan S/R terbesar sedikit dengan titik I/O.

4. Kebijakan Penyimpanan Berbasis Tertutup (Closed Based Storage Policy); Aplikasi efek pareto dimana 80% aktivitas S/R oleh 20% item, 15% S/R oleh 30% dan 5% S.R oleh 50%

5. Kebijakan Penyimpanan Pangsa (Shared Storage Policy); Kebijakan yang berada pada titik ekstrem random dan dedicated storage policy.

Dalam sebuah perencanaan, manajemen harus menentukan apakah pendirian sebuah pusat gudang atau beberapa fasilitas penyimpanan di setiap tempat yang digunakan (dekat dengan stasiun kerja atau lintasan perakitan). Kemudian, yang terakhir adalah mendekati pemindahan bahan dan menghentikan penumpukan produksi dalam pengiriman dari pusat gudang. Hal demikian berkaitan pula dengan pengawasan inventori. Dalam banyak waktu, setiap fasilitas penyimpanan bisa pula dibangun untuk penggunaan, tetapi bukan untuk dimanfaatkan. Operasi pengawasan gudang antara lain

adalah pengawasan penyimpanan (storage policies) dan pengawasan order pilihan (order picking policies).

Operasi pengawasan terdiri atas pengawasan penyimpanan (storage policies). Pada sebuah fasilitas penyimpanan, beberapa pengawasan memengaruhi tata letak, lokasi sel-sel penyimpanan, dan tata letak atas sel-sel. Berikut adalah uraian singkat bentuk pengawasan:

1. Physical similarity

Pada item dengan kemiripam fisik, karakteristik dalam pengelompokannya ditempatkan pada tempat yang sama. Sebagai contoh, item dengan ukuran besar disimpan dalam satu area, sedangkan item berukuran kecil ditempat lainnya. Hal demikian diikuti oleh kemiripan penggunaan material handling, perlengkapan, dan kemiripan penempatan secara fisik untuk setiap area.

2. Functional similarity (kemiripan fungsi)

Penyimpanan dilakukan atas dasar kemiripan fungsi yang disimpan pada tempat yang sama. Sebagai contoh, alat-alat elektronik yang disimpan pada satu area.

3. Popularity (Popularitas)

Setiap gudang mempunyai item yang diperoleh secara bersamaan dan jumlah yang banyak. Pada sistem demikian, pergerakan

cepat diperuntukan bagi setiap item penyimpanan tertutup untuk area penerimaan dan pengiriman serta item dengan pergerakan lambat di sistem yang lain. Bentuk pengawasan demikian bertujuan mempersiapkan jarak minimal pekerjaan gudang dan dalam pemilihan pesenan.

4. Reserve stock separation (penyimpanan dan pemisahan

persediaan)

Beberapa keuntungan penyimpanan dan pemisahan persediaan dari pekerjaan penyimpanan adalah semua pekerjaan penyimpanan dapat diambil bersamaan dalam kesamaan tempat dan rata-rata pemilihan dapat dilakukan dengan mudah.

5. Randomized storage (penyimpanan acak)

Pada sistem proses informasi modern (computerized inventor y control system), kemungkinan besar kemudahannya dalam penempatan tetap dan lokasi yang unik pada sebuah penyimpanan individu. Pertukaran dari penyimpanan tetap (dedicated storage) yang tersedia ke penyimpanan acak (randomized storage) berbentuk hasil yang agak besar. Bentuk pengawasan digunakan pada penyimpanan item dengan jarak yang didapat ketika dibutuhkan dalam penyimpanan beberapa bentuk item yang penyimpanannya tidak umum.

Bentuk pengawasan demikian dilakukan jika beberapa item terutama yang terpilih dan bentuk khas dibutuhkan sebagai kunci pengamatan dan pengukuran.

3. Information Transfer (Transfer Informasi)

Aktivitas ini adalah aktivitas transfer informasi seperti informasi mengenai stock barang yang ada di gudang atau informasi-informasi lain yang berguna, informasi ini dapat merupakan informasi untuk pihak diluar gudang atau pihak gudang sendiri.

2.2.3 Konsep Tata Letak Penyimpanan Barang

M enurut Rika Ampuh Hadguna, ST, MT dan Heri Setiawan, ST, MT dalam bukunya “Tata Letak Pabrik” (2008), tujuan perencanaan tatat letak untuk gudang bahan baku dan gudang barang jadi adalah:

• Utilisasi Luas Lantai secara efektif

• M enyediakan pemindahan bahan yang efektif

• M eminimalisasi biaya penyimpanan pada saat menyediakan tingkat pelayanan yang dibutuhkan

• M encapai fleksibilitas maksimum • M enyediakan housekeeping yang baik

Untuk mencapai tujuan-tujuan tersebut diatas, kita harus memadukan beberapa prinsip mengenai gudang. Prinsip-prinsip yang berhubungan dengan tujuan diatas antara lain:

1. Kepopuleran (Popularity)

Sistem pengangkutan didalam gudang tentu akan sangat mempengaruhi kegiatan didalam gudang. Apabila kita tidak memperhatikan kegiatan yang terjadi di gudang. Kesimpangsiuran gerakan berkaitan dengan waktu yang digunakan untuk mengangkut barang dan biaya terhadap waktu kerja. Popularity merupakan prinsip meletakkan item yang memiliki accesibility terbesar didekat titik I/O (titik Input-Output) tertentu. Popularity menggunakan suatu rasio R/S atau S/R dengan S adalah Shipping dan R adalah Receiving. Apabila rasio R/S suatu item terbesar, maka item didekatkan dengan titik I/O dan sebaliknya.

2. Similarity

Prinsip kedua dalam tata cara penyimpanan di gudang berkaitan dengan similarity (kemiripan) item yang disimpan, yaitu item yang diterima dan dikirim bersama harus disimpan bersama-sama pula. Contohnya pada gudang suku cadang otomotif, karburator dan suku cadangnya disimpan bersama. Dengan menyeimpan item yang mirip

dalam daerah yang sama, waktu tempuh untuk menerima pesanan dan pemilihan pesanan dapat diminimalisasi.

3. Ukuran

Komponen-komponen kecil yang disimpan dalam gudang yang dirancang khusus untuk komponen-komponen besar akan sangat membuang-buang luas lantai gudang. Namun, pada saat komponen-komponen besar akan disimpan di dalam gudang, komponen-komponen tidak akan muat. Oleh karena itu, kita perlu menetapkan beberapa ukuran lokasi penyimpanan.

4. Karakteristik

Karakteristik material yang disimpan seringkali berlawanan penyimpanan dan penanganannya dengan metode similarity, popularity, dan ukuran. Beberapa karakteristik material antara lain:

M aterial mudah rusak, sehingga lingkungan tempat penyimpanan harus ideal.

Bentuk unik, sehingga menimbulkan masalah dalam area penyimpanan dan pemindahan barang.

Item mudah hancur, sehingga kita harus memperhatikan tingkat kelembaban, ukuran unit load, dan metode penyimpanan.

M aterial berbahaya, sehingga kita harus menyimpannya dalam lokasi tersendiri.

Keamanan material berkaitan dengan proses pemindahan bahan di mana diusahakan agar barang tidak mengalami benturan.

Compability merupakan karakteristik penyimpanan item kimiawi yang mudah bereaksi dengan zat kimia lainnya.

5. Utilisasi luas lantai

Perencanaan penyimpanan meliputi pula menentukan kebutuhan luas lantai untuk penyimpanan barang. Walaupun demikian, saat mempertimbangkan prinsip-prinsip popularity, similarity, ukuran, dan karakteristik material; tata letak harus dibangun sedemikian rupa sehingga dapat memaksimalisasi utilisasi luas lantai dan tingkat pelayanan yang disediakan. Beberapa faktor yang harus dipertimbangkan ketika membangun sebuah tata letak antara lain:

Konservasi luas lantai

Konservasi luas lantai menyangkut memaksimalisas i konsentrasi dan utilisasi kubik dan meminimalisasi honeycombing. M emaksimalisasi konsentrasi luas lantai akan menambahkan fleksibilitas dan kemampuan menangani penerimaan barang dalam jumlah banyak.

Utilisasi luas lantai akan terbatas pada tiang penyangga, spinkler dan tinggi langit-langit, tiang dan rangka, serta tinggi penumpukan material yang aman.

Accessibility

Kelebihan muatan dalam utilisasi luas lantai akan mengakibatkan accessibility material yang jelek. Kita harus merencanakan jarak gang agar cukup luas untuk penanganan material yang efisien dan menempatkannya sedemikian rupa sehingga tiap sisi depan daerah penyimpanan memiliki jalur gang. Seluruh jarak gang harus berbentuk lurus.

2.3 Proses Pengembangan Produk

Proses pengembangan produk terdiri dari enam tahap (Ulrich, Eppinger, p. 15), proses ini diawali dengan suatu fase perencanaan, yang berkaitan dengan kegiatan-kegiatan pengembangan teknologi dan penelitian tingkat lanjut. Output Fase perencanaan adalah pernyataan misi proyek, yang merupakan input yang dibutuhkan untuk memulai tahap pengembangan konsep, dan merupakan suatu petunjuk untuk tim pengembangan. Penyelesaian dari proses pengembangan produk adalah peluncuran produk, dimana produk tersedia untuk dibeli di pasar.

Salah satu cara berpikir tentang proses pengembangan adalah sebagai kreasi pendahuluan dari sekumpulan alternatif konsep produk dan kemudian

mempersempit alternatif-alternatif dan menambah spesifikasi produk hingga produk dapat diandalkan dan diproduksi ulang dalam sistem produksi. Sebagai catatan, kebanyakan fase pengembangan didefinisikan berdasarkan keadaan produk, meskipun proses produksi dan rencana pemasaran, yang merupakan output-output berwujud yang lain, juga turut berproses mengikuti kemajuan pengembangan.

Cara lain untuk berpikir tentang proses pengembangan adalah sebagai sistem pemrosesan informasi. Proses dimulai dengan input, seperti sasaran perusahaan dan kemampuan teknologi yang tersedia, platform produk dan sistem produksi. Berbagai kegiatan memproses informasi pengembangan, memformulasikan spesifikasi, konsep, dan desain detail. Proses dimulai ketika seluruh informasi yang dibutuhkan untuk mendukung produksi dan penjualan telah diracncang dan dikomunikasikan.

Enam Fase dalam proses pengembangan secara umum adalah :

1. Perencanaan

Kegiatan perencanaan sering dirujuk sebagai zerofase, karena kegiatan ini mendahului persetujuan proyek dan proses peluncuran pengembangan produk aktual.

2. Pengembangan konsep

Pada fase pengembangan konsep, kebutuhan pasar target diidentifikasi, alternatif konsep-konsep produk dibangkitkan dan dievaluasi, dan satu atau lebih konsep dipilih untuk pengembangan dan percobaan lebih jauh. Konsep adalah uraian dari bentuk, fungsi, dan tampilan suatu produk dan biasanya dibarengi dengan sekumpulan spesifikasi, analisis produk-produk pesaing serta pertimbangan ekonomis proyek.

3. Perancangan tingkatan sistem

Fase perancangan tingkatan sistem mencangkup definisi arsitektur produk dan uraian produk menjadi subsistem-subsistem serta komponen-komponen. Gambaran rakitan akhir untuk sistem produksi biasanya didefinisikan dalam fase ini. Output pada fase ini biasanya mencakup tata letak bentuk produk, spesifikasi secara fungsional dari tiap subsistem produk, serta diagram aliran proses pendahuluan untuk proses rakitan akhir.

4. Perancangan detail

Fase perancangan detail mencakup spesifikasi lengkap dari bentuk, material, dan toleransi-toleransi dari seluruh komponen unik pada produk dan identifikasi seluruh komponen standar yang dibeli dari pemasok. Rencana proses dinyatakan dan peralatan dirancang untuk tiap komponen yang dibuat

dalam sistem produksi. Output dari fase ini adalah pencatatan pengendalian untuk produk, gambar pada file komputer tentang bentuk tiap komponen dan peralatan produksinya, spesifikasi komponen-komponen yang dibeli, serta rencana proses pabrikasi dan perakitan produk.

5. Pengujian dan perbaikan

Fase pengujian dan perbaikan melibatkan konstruksi dan evaluasi dari bermacam-macam versi produksi awal produk. Prototipe awal (alpha) biasanya dibuat dengan menggunakan komponen-komponen dengan bentuk dan jenis material pada produksi sesungguhnya, namun tidak memerlukan proses pabrikasi dengan proses sama dengan yang dilakukan pada produksi sesungguhnya. Prototipe alpha diuji untuk menentukan apakah produk akan bekerja sesuai dengan yang direncanakan dan apakah produk memenuhi kebutuhan kepuasan konsumen utama. Prototipe berikutnya (beta) biasanya dibuat dengan komponen-komponen yang dibutuhkan pada produksi namun tidak dirakit dengan menggunakan proses perakitan akhir seperti pada perakitan sesungguhnya. Prototipe tipe beta dievaluasi secara internal dan juga diuji oleh konsumen dengan menggunakannya secara langsung. Sasaran dari prototipe beta biasanya adalah untuk menjawab pertanyaan mengenai kinerja dan keandalan dalam rangka mengidentifikasi kebutuhan perubahan-perubahan secara teknik untuk produk akhir.

6. Produksi awal

Pada fase produksi awal, produk dibuat dengan menggunakan sistem produksi yang sesungguhnya. Tujuan dari produksi awal ini adalah untuk melatih tenaga kerja dalam memecahkan permasalahan yang mungkin timbul pada proses produksi sesungguhnya. Produk-produk yang dihasilkan selama produksi awal kadang-kadang disesuaikan dengan keinginan pelanggan dan secara hati-hati dievaluasi untuk mengidentifikasi kekurangan-kekurangan yang timbul. Peralihan dari produksi awal menjadi produksi sesungguhnya biasanya tahap demi tahap. Pada beberapa titik pada masa peralihan ini, produk diluncurkan dan mulai disediakan untuk didistribusikan.

2.4 Pengembangan Konsep : Proses Awal Hingga Akhir

Proses pengembangan konsep mencakup kegiatan-kegiatan sebagai berikut :

2.4.1 Identifikasi Kebutuhan Pelanggan

Identifikasi kebutuhan pelanggan merupakan bagian penting dari fase pengembangan konsep yang merupakan salah satu fase pada proses pengembangan produk. Daftar kebutuhan pelanggan yang dihasilkan digunakan untuk menuntun anggota tim dalam menetapkan spesifikasi produk, membuat konsep produk dan menyeleksi konsep produk untuk pengembangan selanjutnya.

Proses identifikasi kebutuhan pelanggan mencakup lima langkah :

1. M engumpulkan data mentah dari pelanggan.

2. M enginterpretasikan data mentah menjadi kebutuhan pelanggan.

3. M engorganisasikan kebutuhan menjadi hierarki yang terdiri dari kebutuhan primer dan sekunder.

4. M enetapkan bobot kepentingan relatif setiap kebutuhan.

5. M erefleksikan hasil dan proses.

6. M enentukan Spesifikasi Produk.

2.4.2 Menentukan S pesifikasi Produk

Kebutuhan pelanggan pada umumnya diekspresikan dalam “bahasa pelanggan”. Untuk menyediakan tuntunan yang spesifik mengenai bagaimana mendesain dan membuat sebuah produk, tim pengembangan menetapkan serangkaian spesifikasi. Spesifikasi ini akan menjelaskan detail-detail mengenai hal-hal yang harus dilakukan di produk agar diperoleh kesuksesan komersial. Spesifikasi ini juga harus dapat mencerminkan kebutuhan pelanggan, membedakan produk dari produk-produk pesaing, dan secara teknik maupun ekonomis dapat direalisasikan.

a. M enyiapkan daftar metrik, dengan menggunakan matriks kebutuhan metrik.

b. M engumpulkan informasi mengenai produk pesaing.

c. M enetapkan nilai target ideal dan nilai target marginal yang dapat diterima untuk setiap metrik.

d. M erefleksikan hasil dan proses.

2.4.3 Konsep Produk

Konsep produk adalah perkiraan gambaran dari teknologi, prinsip kerja dan bentuk dari produk. Tingkat di mana sebuah produk dapat memuaskan pelanggan dan dapat sukses dipasarkan tergantung kepada besarnya nilai kualitas yang mendasari konsep.

Proses penyusunan konsep dimulai dengan serangkaian kebutuhan pelanggan dan target spesifikasi produk serta menghasilkan serangkaian konsep produk di mana tim akan membuat seleksi akhir.

Seleksi konsep merupakan proses menilai konsep dengan pertimbangan kebutuhan pelanggan dan kriteria lainnya, membandingkan kekuatan dan kelemahan konsep dan memilih satu atau lebih konsep untuk penyelidikan atau pengembangan lanjut.

Pengujian konsep mengumpulkan respon langsung terhadap deskripsi konsep produk dari pelanggan potensial di dalam target pasar. Pengujian konsep berbeda dengan seleksi konsep dalam hal pengumpulan data secara langsung dari pelanggan dan lebih sedikit mengandalkan penilaian yang dibuat oleh tim pengembang.

2.4.4 Desain Industri

Desain industri menurut Perhimpunan Desainer Industri Amerika (IDSA) adalah jasa profesional dalam menciptakan dan mengembangkan konsep dan spesifikasi guna mengoptimalkan fungsi-fungsi, nilai, dan penampilan produk serta sistem untuk mencapai keuntungan yang mutual antara pemakai dan produsen.