Universitas Mercubuana 18

BAB III

DESKRIPSI PEMBUATAN BUSHING

3. Deskripsi Pembuatan Bushing

Pada proses pembuatan bushing yaitu menggunakan mesin bubut. Gambar 3.1 Bushing

Universitas Mercubuana 19

3.1 Deskripsi Mesin Bubut

Proses bubut adalah proses pengurangan logam dengan tujuan agar logam tersebut memiliki nilai fungsi yang di inginkan dengan bantuan mesin bubut. Prinsip kerja dari mesin bubut secara umum adalah benda kerja bergerak rotasi pada poros atau spindelnya melakukan gerak pemotongan, sedangkan pahat bergerak translasi terhadap sumbu X atau Y melakukan langkah pemakanan. Gerak rotasi dari benda berasal dari putaran poros motor listrik yang dihubungkan mengunakan belt dengan spindel utama mesin. Pada spindel utama inilah kita mencekam benda kerja.

Proses pemesinan dengan mesin bubut secara umum menghasilkan bentukan-bentukan silindris. Meskipun secara garis besar mesin ini diprioritaskan untuk bentukan silinder namun tidak menutup kemungkinan untuk pengerjaan bentukan kotak. Tetapi untuk bentukan kotak pengerjaan menggunakan mesin bubut tidaklah efisien karena memakan banyak waktu khususnya pada proses pencekamanya.

Mesin bubut mengurangi dimensi dari benda kerja, mampu melakukan pengerjaan silinder dalam maupun luar. Dengan gerakan rotasi dari benda kerja serta langkah pemakanan pahat perpaduan kedua gerakan ini yang menghasilakan penyayatan tentu saja pahat harus memiliki tingkat kekerasan yang lebih tinggi.

3.2 Pemilihan Pahat bubut

Bahan Pahat Bubut

3.1.1. HSS (high speed steel)

Merupakan pahat yang terbuat dari baja yang dicampur dengan karbon, kromium, vanadium dan mobylenium. Biasanya pahat ini digunakan untuk proses finishing atau penghalusan benda kerja. Sifat umumnya adalah :

1) Bahan lunak, berarti pahat ini tidak dianjurkan untuk pengerjaan kasar. 2) Murah, berarti menghemat biaya atau efisien.

3) Ulet, pahat ini tidak mudah patah.

4) Tidak tahan panas, pahat ini tidak mampu menerima suhu yang terlalu panas agar sisi potongnya tidak cepat aus.

Universitas Mercubuana 20 3.1.2. Carbide Brazed

Pahat jenis ini dituntut dapat menyelesaikan pengerjaan kasar, oleh sebabnya konstruksinya dibuat kuat, pahat bubut carbide mengandung wolfram-carbide dan cobalt dengan presentase berkisar 94% wolfram-carbide dan 6% cobalt. Pahat ini cocok untuk pengerjaan besi cor. Pahat ini mempunyai sifat yang bertolak belakang dengan HSS, yaitu

1) Keras, pahat ini dapat digunakan untuk pengerjaan kasar. 2) Mahal, kurang efisien dari segi biaya dan pengadaan. 3) Getas, berarti mudah patah

4) Tahan panas, mampu menahan suhu tinggi dan tidak mudah aus 3.1.3. Insert Tip

Pada dasarnya materi pembentuknya sama dengan pahat carbide, perbedaanya terletak pada pemasanganya, sesuai namanya insert tip maka pahat ini dipasang dengan bantuan baut dan diselipkan pada holder pahat. Lebih efisien karena mata sisi yang sudah aus bisa dibalik sisi yang lainnya.

Gambar 3.2 Jenis Pahat Insert Tip

Universitas Mercubuana 21

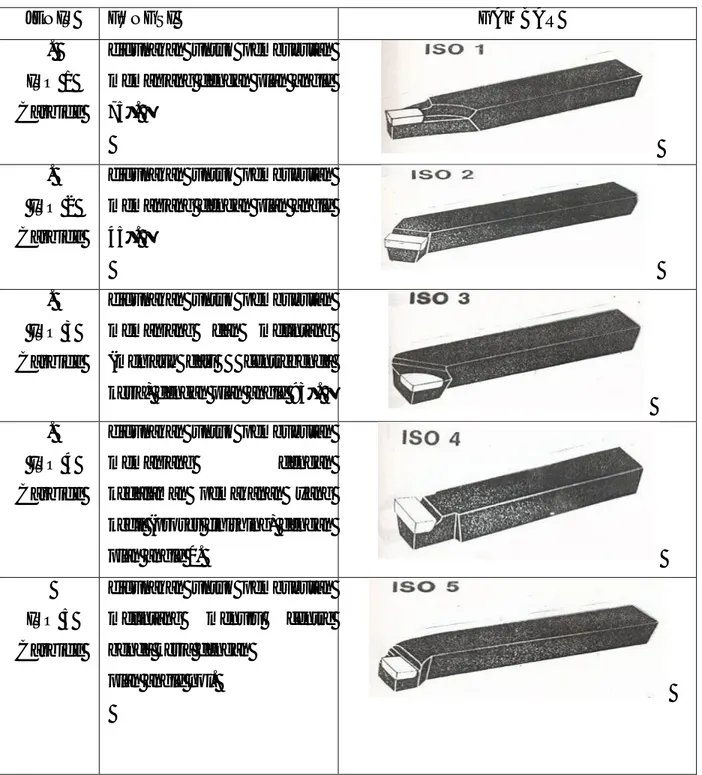

Tabel 3.1 Jenis Pahat Carbide

JENIS FUNGSI GAMBAR

.

ISO 1 Carbide

digunakan untuk pembubutan memanjang dengan plan angle 75°.

.

ISO 2 Carbide

digunakan untuk pembubutan memanjang dengan plan angle 45°.

.

ISO 3 Carbide

digunakan untuk pembubutan memanjang dan melintang (menjauh dari centrebenda kerja) dengan plan angle 93°. .

ISO 4 Carbide

digunakan untuk pembubutan memanjang dengan kedalaman pemakanan yang kecil (proses finishing) dengan plan angle 0.

ISO 5 Carbide

digunakan untuk pembubutan melintang menuju centre benda kerja dengan

Universitas Mercubuana 22

ISO 6 Carbide

digunakan untuk pembubutan memanjang dengan plan angle 90°.

ISO 7 Carbide

digunakan untuk pembubutan melintang menuju centre benda kerja dengan

plan angle 0°.

ISO 8 Carbide

Digunakan untuk

memperbesar lubang pada proses pembubutan dengan plan angle 75 °. Biasanya untuk lubang yang tembus.

ISO 9 Carbide

Digunakan untuk

memperbesar lubang pada proses pembubutan dengan plan angle 92°. Biasanya untuk lubang yang berstep / tidak tembus.

Universitas Mercubuana 23

3.3. Cara Setting Pahat Yang Benar

Penyiapan awal mesin dilkukan dengan cara memeriksa semua eretan mesin, putaran spindel posisi kepala lepas alat pencekam benda kerja dan pemegang pahat. Pastikan centre kepala lepas tidak bergeser dan tetap satu garis sumbu dengan centre kepala tetap.

Setelah itu barulah mulai pemasangan pahat, setting pahat daapat dilakukan dengan langkah-langkah berikut :

1. Lakukan setting tool dengan bantuan centering tool 2. Pasang live center pada tail stock

3. Setting centering tool dengan ketinggian live center

4. Lakukan penyetingan pahat. Sebagai langkah awal penyetingan pahat, cekam pahat pada tool holder. Pemasangan pahat pada pemegangpahat (tool holder)hekdaknya tidak terlalu panjang menjulur keluar sehingga terhindar dari getaran dan patah pada waktu digunakan.

5. Letakkan tool holder pada tool post

6. Setting pahat dengan bantuan centering tool yang telah disetting sebelumnya. Setelah penyetingan selesai, pahat dapat digunakan.

Pemasangan di atas centre benda kerja, maka :

Sudut a menjadi lebih kecil, sehingga getaran yang terjadi di antara permukaan bebas dari pahat dengan benda kerja menjadi lebih besar dan sudut y menjadi lebih besar sehingga chip yang lebih tebal pun dapat dihilangkan dengan mudah. Pemasangan pahat di atas center kira - kira sampai dengan 2% dari diameter benda kerja .

Pemasangan di bawah centre benda kerja, maka :

Sudut a menjadi lebih besar , sehingga menggerakkan getaran di antara permukaa bebas dan permukaan potong menjadi lebih kecil, chip sukar dihilangkan.

Universitas Mercubuana 24 Pahat bubut bisa dipasang pada tempat pahat tunggal, atau tempat pahatyang berisi empat buah pahat ( quick change indexing square turret). Apabila pahat yang akan digunakan pada proses pemesinan lebih dari satu misalnya, pahat rata, alur,ulir, maka sebaiknya digunakan tempat pahat yang bisa digunakan untukempat pahat secara bersamaan. Lakukan setting pada semua pahat terlebih dahulu supaya dalam proses pembubutan tidak makan banyak waktu untuk penggantian pahat.

3.3 PERHITUNGAN RPM MESIN

Sebelum kita melakukan proses pembubutan, alangkah baiknya apabila kita mempersiapkan work preparation terlebih dahulu. Salah satu hal penting yang harus dicacat dalam work preparation adalah menghitung kecepatan mesin yang ditunjukkan pada suatu titik yang berputar dalam satuan waktu. Hal ini sangat penting karena bisa sangat berpengaruh terhadap hasil kerja, kondisi mesin dan kondisi alat potong.

Dibawah ini adalah rumus perhitungan kecepatan putaran mesin (spindle)

Sumber : doddi_y.staff.gunadarma.ac.id

n = kecepatan putaran mesin Cs = kecepatan potong

D = diameter benda kerja rata-rata ( rata-rata dari D.awal-D.bakalan) N = 1000 X 120 = 1.350 rpm

3,14 X 28,3

n = 1000 x Cs

π

x d

Universitas Mercubuana 25

3.3.1 Kecepatan Potong

Kecepatan Potong biasa dinyatakan dalam satuan m/menit, kecepatan potong adalah kecepatan dimana pahat melintasi benda dengan kata lain adalah panjang tatal bubut yang dihasilkan persatuan waktu m/menit. Untuk mendapatkan hasil bubutan yang baik maka pilih kecepatan yang sesuai. Berikut ini adalah faktor yang mempengaruhi kecepatan potong :

=

Sumber : www.rumusteknik.com

V = kecepatan potong ** Angka 1000 diperoleh dari

D = diameter konversi satuan mm ke m** N = jumlah putaran benda kerja

V = 3,14 X 28,3 X 1350 = 120 m/min 10000

1. Kekuatan material benda kerja yang dikerjakan.

2. Ukuran bagian tatal yang dipotong ( dalamnya pemotongan x kecepatan pemakanan)

3. Tingkat kehalusan yang dikehendaki 4. Material pahat yang dipakai

5. Bentuk pahat

6. Pencekaman benda kerja

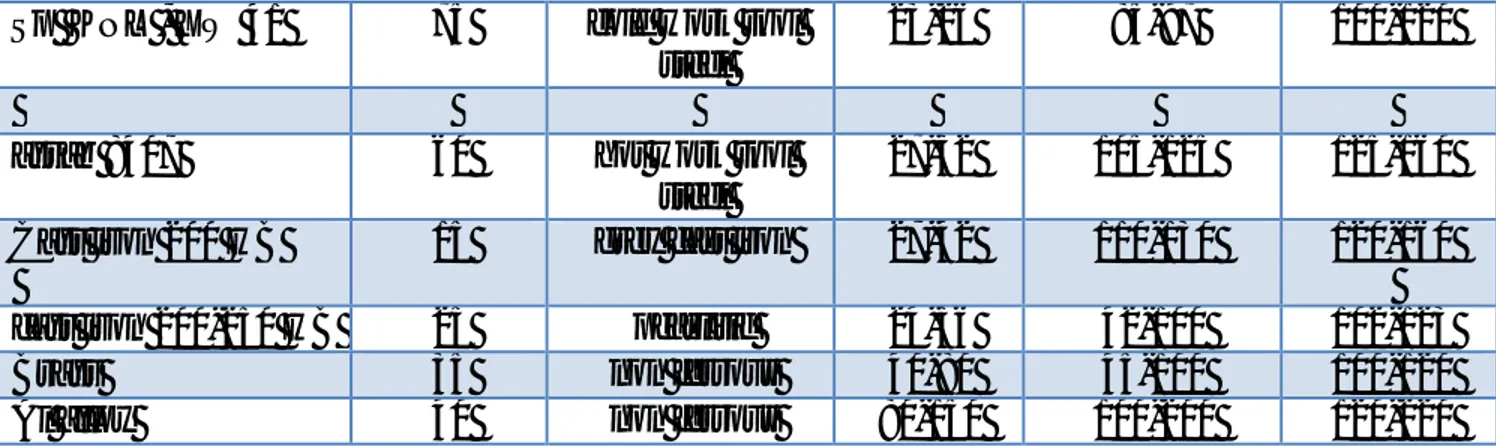

Universitas Mercubuana 26 Tabel 3.2 Tabel Pembuatan Ulir

Sumber : www.engineershansbook.com

3.3 Tabel Kecepatan Potong Mesin Bubut

Material kp/mm2 Discription Cutting speed (m/min)

HSS Carbide

Brazed Insert

St 50, SS41, MS 50-60 Low carbon steel 30-40 120 145

St 60, S45C, S50C 60-70 medium carbon steel

30-36 145 190

St 70 70-90 high carbon steel 22-30 100-125 120-160

cAssab 709, 708 90-100 high tensile strength 21-27 90-100 110-140 Durex wz / Assab M4 70 tool steel wrought 27-32 100-130 120-160

Sp K5 XW 41 75 cold work steel 27-32 110-130 120-160

Veresta V DF 2 66 cold work tool steel

Universitas Mercubuana 27

Sp KNL , XW 41 75 cold work tool steel

23-26 85-97 100-120

assab 8407 60 hot work tool steel

27-32 105-125 125-160

Cast iron 200 HB 15 grey cast iron 27-42 110-130 120-160

cast iron 200-250 HB 25 pearlitic 24-36 42-100 102-123

Brass 35 non ferrous 40-80 45-100 100-120

Al alloy 40 non ferrous 80-150 100-200 120-220

Sumber : www.ravajar.mywaplog.com

Tabel 3.4 SOP (STANDART OPERATION PROSEDURE)

NO URUTAN KERJA STANDART SIRKULASI KETERANGAN

1 Lakukan inventaris mesin Penyimpangan terhadap standart terdata secara aktual Harian sebelum mengoperasikan mesin Laporkan bila ada penyimpangan kepada instruktur

2 Bersihkan mesin dari olie, debu dan chips

Meja eretan spindle bersih dan kering Harian sebelum mengoperasikan mesin Dengan kain (majun)

3 Periksa level olie pada kepala tetap Diatas lower level Harian sebelum mengoperasikan mesin Kenis olie : TELLUS 46(penggantian olie tiap 6 bulan)

4 Beri pelumas pada niple-niple 3-4 kali pompa hingga muncul rembesan 9terdaapat 8 niple) Harian sebelum mengoperasikan mesin Jenis olie : TONNA 68 (gunakan oli pump)

Universitas Mercubuana 28

5 Check kondisi karet transmisi pada niple

Harus memiliki ketegangan yang baik dan kering

Bulanan Dengan rabaan tangan dan majun

6 Beri pelumas pada gear dengan grease dan check kondisi pemasangan gear

Gear harus terlumas grease dan terpasang dengan kekocakan yang cukup

Bulanan Jenis olie : grease

TITANINUM

7 Gunakan clamping system yang diperlukan Pilih sesuai dengan keperluan BK Harian sebelum mengoperasikan mesin

8 Check ulang kondisi baut

pengikat maupun pencekam Baut-baut pencekaman mengikat dengan kuat Harian sebelum mengopersikan mesin Dengan rabaan tangan dan spaner

9 Bersihkan tail stock, chuck, jaws, live centre

Sebelum dipakai Harian sebelum mengopersikan mesin Dengan rabaan tangan

10 Gunakan Rpm dan feed rate yang sesuai pada saat proses Menggunakan perhitungan Rpm yang benar Harian sebelum mengopersikan mesin Lihat tabel Cs dan D yang tepat putaran maksimum mesin yang diijinkan 1200

Universitas Mercubuana 29 Rpm

11 Perhatikan keselamatan dan kerapihan kerja

Gunakan kaca mata dan sepatu safety Harian sebelum mengopersikan mesin Perhatikan sikap kerja penempatan alat dan keselamatan kerja

12 Cleaning mesin Mesin MTC

dan lingkungan sekitar bersih, bagian mesin yang tidak dicat harus diberi oli tipis

Harian sebelum mengopersikan mesin

Dengan kuas kain majun dan karet , dengan kuas dan oli bekas, tombol emergency aktif, main switch dalam posisi off

13 Lakukan inventaris mesin Penyimpangan terhadap standar terdata secara aktual Harian sebelum mengopersikan mesin Laporkan hasil inventaris pada instruktur Sumber : en.wikipedia.org/wiki/SOP