STUDI KELAYAKAN PEMBORAN BERARAH

UNTUK PEMINDAHAN WELLHEAD DI LAPANGAN MILIK PT ADARO FEASIBILITY STUDY OF DIRECTIONAL DRILLING OPERATION

FOR WELLHEAD RELOCATION ON PT ADARO’S OILFIED

Oleh : Fadli Satrio Fadjri*

Prof. Dr. – Ing. Ir. Rudi Rubiandini R.S.

Abstract

Directional drilling is a technique to change of a wellbore direction and then direct it to a certain target which is not located vertically under a well. To achieve a high level performance, it’s essential to analyze the interrelationship among the elements involved in the entire drilling process. These are well trajectory profile, drillstring design, casing running design, and hydraulic design for hole cleaning.

Well trajectory optimization is analyzed to achieve a well trajectory which result not only a small torque and drag, but also achieve all geological targets. Drillstring design optimization is analyzed based on four parameters, these are torque load, slack off load, pick up load, and buckling load. Casing running operation can be done by three alternative methods, these are conventional method, casing floatation method, and partial floatation method. Hydraulic design is analyzed to achieve a required minimum rate to lift cuttings by considering well inclination, RPM, and mud density.

By using data from field X, 4 directional drilling scenarios which have a different horizontal displacement from each other are created. These scenarios are completed with torque, drag, and hydraulic analysis to conclude drillstring configuration, casing running method, and required minimum rate for each scenarios. In the end of this feasibility study, a minimum rig specification is given for each scenarios which include minimum hookload, minimum drawwork, and minimum pump power.

Keywords : directional drilling, horizontal displacement, well trajectory design, drillstring design, casing running design, hydraulic design, and minimum rig specification.

Sari

Pemboran berarah adalah suatu teknik membelokan lubang sumur untuk kemudian diarahkan pada suatu sasaran tertentu di dalam formasi yang tidak terletak vertikal di bawah sumur. Untuk mendapatkan performa yang baik dalam pemboran, perlu dilakukan analisis yang terintegrasi antara parameter – parameter yang saling berhubungan dalam pemboran berarah. Parameter tersebut adalah profil trajektori sumur, desain drillstring, desain penempatan casing, dan desain hidrolika.

Optimasi desain trajektori sumur dilakukan untuk menghasilkan suatu profil sumur yang tidak hanya mencapai target, tetapi juga memberikan beban torsi dan drag yang rendah. Optimasi desain drillstring dilakukan berdasarkan empat parameter, yaitu beban torsi, beban drag saat slack off, beban drag saat pick up, dan beban buckling. Desain penempatan casing dapat dilakukan dengan tiga metode, yaitu metode konvensional, metode casing floatation¸ dan metode partial floatation. Desain hidrolika bertujuan untuk mendapatkan rate minimum yang dibutuhkan untuk mengangkat cutting dengan mempertimbangkan faktor inklinasi lubang sumur, RPM pipa, dan densitas pipa.

Dengan menggunakan data dari lapangan X, didapatkan 4 skenario pemboran berarah dengan horizontal displacement yang berbeda. Keempat skenario tersebut dilengkapi dengan hasil analisis torsi, drag, dan hidrolika sehingga didapatkan rekomendasi konfigurasi drillstring, metode penempatan casing, dan rate minimum pompa untuk tiap skenario pemboran. Di akhir studi ini, direkomendasikan pula spesifikasi rig minimum untuk tiap skenario pemboran yang meliputi kebutuhan hookload rig minimum, kebutuhan drawwork mimimum, dan daya pompa lumpur minimum.

Kata kunci : pemboran berarah, horizontal displacement, desain trajektori sumur, desain drillstring, desain penempatan casing, desain hidrolika, dan spesifikasi rig minimum.

* Mahasiswa Program Studi Teknik Perminyakan ITB

I. PENDAHULUAN 1.1. Latar Belakang

Di sebuah lapangan migas X akan dibuat lokasi pertambangan. Di masa yang akan datang, sebuah eksploitasi pertambangan akan dilakukan di lapangan migas tersebut sehingga sumur-sumur produksi dan fasilitas produksi di lapangan tersebut harus direlokasi. Oleh karena itu, sumur produksi tidak lagi vertikal tapi bisa menjadi sumur berarah (directional well) atau bahkan sumur horizontal. Gambar A.1 di lampiran menunjukan gambaran lokasi target pemboran dan rencana lokasi kepala sumur.

Dalam operasi pemboran, directional drilling atau pemboran berarah adalah suatu teknik membelokan lubang sumur untuk kemudian diarahkan pada suatu sasaran tertentu di dalam formasi yang tidak terletak vertikal di bawah sumur7). Ada beberapa faktor yang membatasi pelaksanaan pemboran berarah, seperti drag dan torsi yang terlalu besar, gaya dorong yang terlalu kecil, akumulasi cutting pada bagian sumur dengan inklinasi tinggi, spesifikasi rig yang tidak memenuhi desain pemboran, terjepit atau tertekuknya pipa, dan putusnya rangkaian pipa9)

Lokasi Baru

. Faktor-faktor tersebut dapat dihindari dengan perencanaan pemboran yang baik, khususnya perencanaan trajektori sumur, perencanaan desain drill string, desain penempatan casing, dan desain pengangkatan cutting.

Dari gambar A.1 di lampiran dapat diperkirakan jarak lokasi kepala sumur yang baru terhadap kepala sumur yang lama, yaitu sebagai berikut :

Jarak dari wellhead yang lama

OPT 1 5,5 km

OPT 2 3-5 km

OPT 3 2 -3 km

Tabel 1. Jarak antara Lokasi Wellhead Baru dengan Wellhead Lama

Dengan melihat jarak tersebut maka akan lebih mudah jika lokasi baru berada di zona OPT 3 atau maksimal OPT 2 karena merupakan lokasi yang paling dekat sehingga beban pemboran sumur baru tidak terlalu berat.

1.2. Tujuan

Tujuan dari penulisan Tugas Akhir ini adalah memberikan usulan mengenai lokasi mana saja yang dapat dijadikan lokasi dari wellhead yang baru dan memberikan usulan perencanaan pemboran berarah yang meliputi perencanaan desain drill string, desain pengangkatan cutting, dan desain penempatan casing berdasarkan literatur yang ada.

minimum yang harus dipenuhi agar operasi pemboran tersebut dapat dilaksanakan.

II. METODOLOGI

Metodologi yang digunakan dalam pengerjaan Tugas Akhir ini adalah studi literatur tentang materi kajian. Studi tersebut meliputi desain trajektori, desain drillstring, desain pengangkatan cutting, dan desain casing running. Alur kerja dalam pengerjaan Tugas Akhir ini ditunjukan pada gambar 1.

Gambar 1. Alur Kerja Pengerjaan Tugas Akhir III. TEORI DASAR

3.1. Trajektori Sumur

Pada Tugas Akhir kali ini, tipe trajektori yang dipilih adalah tipe build and hold dengan shallow deviation type karena tipe build and hold secara ekonomis paling murah dan paling mudah dibandingkan dengan tipe trajektori lainnya. Selain itu, lateral displacement yang besar adalah alasan dipilihnya tipe trajektori ini5).

Dalam Tugas Akhirnya, Yanfindra menyebutkan bahwa ada beberapa pertimbangan dalam penentuan trajektori sumur, yaitu12)

a. Penentuan titik KOP

:

Syarat suatu tempat menjadi KOP adalah tidak terletak di zona lunak, zona rekah, formasi dengan sudut kemiringan tinggi, zona perubahan litologi dan kekerasan, zone loss, dan zona swelling dan

Start

Pengumpulan data dan studi literatur

Perencanaan trajektori sumur

Analisis torsi, drag, dan hidrolika tiap trajektori

Penentuan Spesifikasi Rig Minimum

Penulisan Tugas Akhir

b. Kemampuan BUR suatu peralatan

Peralatan pembelok konvesional digunakan pada BUR 5-7o/100ft tetapi kebanyakan dipakai pada BUR 4-5o/100ft. Pemboran dengan BUR yang besar mengalami kesulitan dalam pengontrolan sudut arah dan adanya batasan MPDLS casing. Selain itu, peralatan konvensional lebih murah dan didapat di seluruh dunia.

Penentuan trajektori sumur dengan tipe build and hold dapat menggunakan persamaan sebagai berikut7): Radius of curvature, r1 q x r1 180 1 π = , adalah : (1)

Sudut inklinasi maximum untuk build-and-hold dimana X3 < r1 − − − − − − = 3 1 1 3 1 3 1 3 1 1 3 tan sin cos tan X r D D arc x D D r arc X r D D arc θ adalah : (2) Untuk kasus X3 > r1 − − − − − − − = 1 3 1 3 1 3 1 1 3 1 3 tan sin arccos ) 3 ( tan 180 r X D D arc x D D r r X D D arc

θ

, persamaan untuk menghitung sudut inklinasi maksimum adalah:

Measured Depth (MD) dari build up section sama dengan panjang dari busur DC, maka :

q x r x LDC = π 1 θ ==θ 180

Horizontal departure dari buildup section dapat diperoleh dengan memperhatikan segitiga D’OC, dimana

X2 = r1− r1.cos θ = r1( 1 − cos θ ) (5)

Untuk menghitung TVD sepanjang build up section digunakan persamaan : D2 = D1 + r1

θ

θ

sin cos tan 2 2 1 D X r LCB = Ω = = .sin θ’ (6) MD dari tangent section sama dengan panjang busur CB, maka :(7)

Untuk menghitung TVD dari tangent section, digunakan persamaan :

D3 = TVDtotal – D1 – D2 = LCB.cos θ (8)

Untuk menghitung departure dari tangent section, digunakan persamaan :

X3 = Xtotal – X1 – X2 = LCB

Measured depth sepanjang build up section adalah :

.sin θ (9)

q D

DMN = 1 +θ

Horizontal Departure sepanjang build up section adalah :

X N = r1− r1.cos θ ’ = r1.( 1 − cos θ ’ ) (11)

TVD pada akhir build up section adalah D2 = D1 + r1 Ω + + = tan 1 1 r q D DM θ .sin θ (12) Total Measured Depth adalah

(13)

3.2. Desain Drillstring

Drillstring merupakan rangkaian pipa pemboran yang memberikan beban pada bit sehingga mampu menembus suatu lapisan batuan tertentu. Selain itu, drillstring juga memberikan fungsi kedalaman dan sebagai jalan sirkulasi fluida pemboran. Dalam proses pemboran, suatu rangkaian drillstring akan mengalami berbagai macam pembebanan seperti torsi, drag, dan buckling sehingga suatu drillstring harus didesain dengan beberapa pertimbangan agar drillstring tersebut tidak mengalami kegagalan dalam proses pemboran.

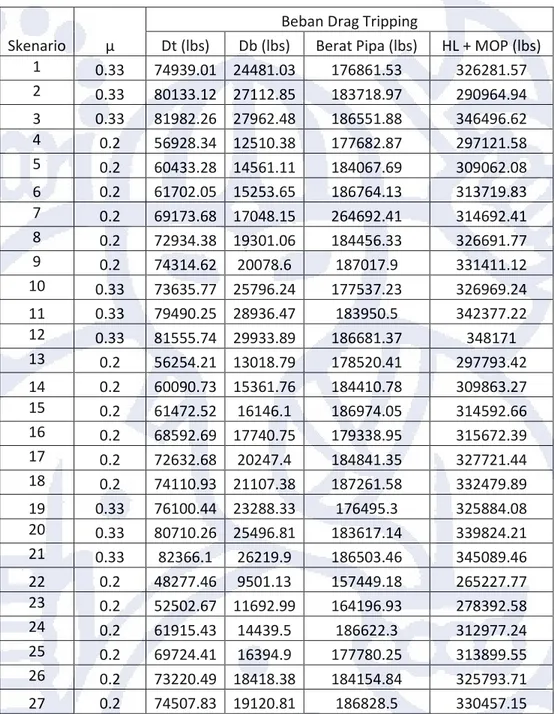

Ilustrasi dari beban torsi dan drag yang dialami oleh drillstring ditunjukan pada gambar A.3, sedangkan ilustrasi beban buckling pada drillstring ditunjukan pada gambar A.4 di lampiran

3.2.1. Beban Torsi

Beban torsi didefinisikan sebagai perkalian antara gaya dan jari-jari. Beban torsi terjadi pada saat drillstring dirotasi dan gigi bit tertahan oleh batuan formasi maka drill string mengalami puntiran12). Selain itu, pada pemboran berarah beban torsi juga diakibatkan karena drillstring yang dirotasi mengalami kontak dan bergesekan dengan dinding lubang bor.

Pada analisis beban torsi, akan ditentukan besarnya beban torsi yang dialami oleh drillstring pada tiap bagian pemboran seperti bagian vertikal, build, tangent, dll sehingga dapat diperkirakan total beban torsi yang diderita drillstring selama pemboran. Beban torsi total yang boleh dialami oleh drillstring dibatasi oleh rig torque limit (rotating system), kekuatan torsi pada sambungan, dan kekuatan torsi pada bagian pipa yang tipis6,8)

Prosedur perhitungan beban torsi dibagi menjadi 2, yaitu untuk lubang yang melengkung dan untuk lubang lurus, baik itu lubang miring atau lubang horizontal.

(4)

a. Analisis Torsi untuk Lubang Lurus

24

Φ =ODW L Sin

T m

µ

(14)b. Analisis Torsi untuk Lubang Melengkung Dalam penentuan torsi pada bagian pertambahan sudut, persamaan yang dikembangkan oleh Rudi Rubiandini – Dodi Lesmana10)

• Jika Fo/(WR) < 0.3

dapat digunakan dengan batasan-batasan berikut ini:

TB= µ( Aθ2 • Jika Fo/(WR) > 0.3 + Bθ + C )( µODWR ) (15) TB= 0.888( Aθ2 3.2.2. Beban Drag + Bθ + C )( µODWR ) (16) Keterangan mengenai nilai A, B, dan C dari persamaan Rudi Rubiandini – Dodi Lesmana dapat dilihat di bagian lampiran dari Tugas Akhir ini.

Drag adalah gaya yang harus dilawan oleh rangkaian drillstring akibat kontak dan gesekan antara drillstring dengan dinding lubang bor ketika drillstring bergerak turun (proses drilling) atau bergerak naik (tripping out). Drag yang dialami ketika proses drilling sering disebut dengan downdrag, sedangkan drag yang dialami ketika proses tripping out sering disebut dengan updrag12)

a. Lubang Lurus

. Sama halnya dengan analisis torsi, analisis drag untuk tiap bagian dalam trajektori pemboran perlu dilakukan agar total drag yang dialami drillstring dapat ditentukan. Dengan demikian kita dapat menentukan kekuatan hookload kapasitas rig, kekuatan tool joint, serta grade drillpipe yang akan digunakan. Drag dapat mengurangi efisiensi berat HWDP atau DC yang dibebankan pada bit.

Berikut ini beberapa persamaan yang dapat digunakan untuk memperkirakan besar beban drag yang timbul akibat adanya daerah pertambahan sudut untuk masing-masing fasa pemboran :

Φ

=

W

L

Sin

D

µ

m (17)b. Lubang Melengkung

Sementara untuk bagian pertambahan sudut, beban drag dapat diperkirakan dengan menggunakan persamaan yang dikembangkan oleh Rudi Rubiandini – Dodi Lesmana10). Persamaan berikut hanya berlaku pada saat penurunan drillstring ke dasar sumur (Gambar A.5) :

D = 9.19f(Aθ2

Sedangkan pada saat penarikan drill string,

dengan menggunakan persamaan berikut (Gambar A.6) : + Bθ + C)(WR) (18) • Jika Fo/WR < 1 D = µ/0.1(Aθ2 • Jika Fo/WR > 1 + Bθ + C)(WR) (19) D = (Aθ2 3.2.3. Beban Buckling + Bθ + C)(WR) (20) Keterangan mengenai nilai A, B, dan C dari persamaan Rudi Rubiandini – Dodi Lesmana dapat dilihat di bagian lampiran D dari Tugas Akhir ini.

Buckling adalah tertekuknya drillstring akibat stress yang berlebihan. Biasanya ini merupakan gabungan antara gaya vertikal dan horizontal dimana gaya horizontal biasanya diberikan sebagai aplikasi beban untuk menghasilkan WOB. Akibat stress yang tinggi akan timbul gaya vertikal yang akan menyebabkan tertekuknya drillstring. R.F. MITCHEL telah menurunkan persamaan untuk meramalkan tertekuknya (buckling) pipa pada lubang miring, yaitu seebagai berikut8)

(

)

0.5 5 . 65 550 − Φ − = TJ H W a c D D Sin M W I F :16

2 2ID

OD

A

I

=

s+

(22) As = 0.7854 (OD2 - ID23.2.4. Parameter Desain Drillstring

) (23)

Setelah mengetahui berbagai macam beban yang dialami drillstring dalam proses pemboran, maka perlu diketahui parameter apa saja yang mempengaruhi beban pada drillstring. Besarnya beban yang dialami selama pemboran dipengaruhi oleh2,4,6)

1. Sirkulasi lumpur yang kontinyu :

Kecenderungan cutting untuk mengendap akan berkurang jauh jika sirkulasi lumpur dilakukan secara kontinyu.

2. Dog leg severity

Perubahan sudut dog leg yang tiba-tiba akan meningkatkan area kontak antara drillstring dengan lubang bor sehingga meningkatkan beban torsi dan drag yang dialami drillstring.

3. Diameter lubang dan pipa

Perbedaan antara diameter lubang dengan OD drillstring menghasilkan clearance. Makin kecil clearance antara drillstring dengan lubang, maka kontak area antara drillstring dengan lubang juga (21)

4. Berat efektif drillstring

Berat efektif dari drillstring yang makin besar akan memperbesar gaya normal dari drillstring dan beban torsi serta drag.

5. Inklinasi

Inklinasi yang makin tinggi cenderung akan meningkatkan beban drag dan torsi dari drillstring. Ketika inklinasi suatu sumur lebih besar daripada sudut kritiknya, maka beban drag yang terjadi lebih besar daripada gaya normal yang dimiliki oleh rangkaian pipa2)

6. Lubrisitas

. Hal tersebut mengakibatkan rangkaian drillstring/casing tidak dapat bergerak turun menuju target.

Makin buruk lubrisitas dari lumpur, maka makin besar koefisien gesek antara dinding lubang bor dengan drillstring.

7. Rotasi pipa secara kontinyu

RPM yg tinggi dapat memperbaiki pembersihan lubang dimana cutting akan tergerus dan lebih mudah terangkat. Namun, RPM yg tinggi juga dapat mengakibatkan kelelahan pada bent housing motor dan membutuhkan tenaga prime mover yg besar.

Dengan mengetahui parameter yang mempengaruhi beban torsi dan drag, maka kita dapat menentukan konfigurasi drillstring yang tepat dengan proses iterasi. Proses iterasi tersebut dibatasi oleh hal-hal sebagai berikut :

a. Beban torsi total < 0,9.torsional strength drillpipe

b. Beban hookload + MOP < 0,9.yield strength drillpipe

c. Gaya dorong > gaya yang harus didorong (downdrag)

d. FCritical > FA

3.3. Desain Hidrolika

Dalam proses pemboran, bit selalu menggerus formasi dan menghasilkan cutting. Supaya tidak menumpuk di bawah lubang dan tidak menimbulkan masalah kebersihan lubang, maka cutting tersebut perlu diangkat ke permukaan. Lumpur dapat dikatakan mengangkat cutting secara efektif apabila konsentrasi cutting dalam lumpur dapat dijaga serendah mungkin Biasanya harga maksimum konsentrasi cutting yang diperbolehkan adalah 5%.

Masalah hole cleaning pada pemboran berarah, akan menjadi lebih kompleks karena sudut inklinasi sumur yang tinggi. Masalah pengangkatan cutting pada sumur berarah dapat dibagi menjadi 3 fasa berdasarkan sudut inklinasi sumur tersebut12)

a. Lubang bor dengan inklinasi lebih kecil dari 25

:

o

aliran laminar lumpur dikombinasikan dengan kecepatan pemompaan yang konvensional dapat mengangkat cutting serta pembersihan lubang dengan baik.

. Performa lubang bor seperti sumur vertikal dan

b. Lubang dengan inklinasi 25o-65o

c. Lubang dengan sudut kemiringan lebih dari 65 , cutting akan mengendap pada bagian bawah lubang dan bahkan dapat turun ke dasar lubang bila pemompaan dihentikan yang dapat mengakibatkan terjepitnya pipa. Bagian ini adalah bagian yang sulit dibersihkan dimana diperlukan aliran turbulen dengan kecepatan annulus 200-250 ft/min.

o

Parameter yang sangat berpengaruh dalam mekanisme pengangkatan cutting

, cutting akan mengendap pada bagian bawah lubang. Cutting yang fragmennya lebih besar akan mengendap terlebih dahulu dan akan sulit untuk didesak ke permukaan. Aliran turbulen yang dikombinasikan dengan putaran pipa adalah metode yang efektif untuk mengaduk endapan cutting dan mengangkat cutting serta membersihkan lubang secara simultan.

7)

a) Vslip (kecepatan slip) yaitu kecepatan kritik dimana cutting mulai akan terendapkan.

:

b) Vcut (kecepatan cutting) yaitu kecepatan cutting untuk naik ke permukaan .

c) Vmin (kecepatan minimum) yaitu kecepatan lumpur minimum sehingga cutting dapat terangkat ke permukaan tanpa terjadi penggerusan kembali.

Pada perhitungan hidrolika akan digunakan metode Rudi Rubiandini – Lucky Shindu (SPE 57541, 1999) yang merupakan pengembangan dari rumus Moore (”Drilling Practice Manual”, 1974), dimana dilakukan koreksi terhadap inklinasi, densitas lumpur dan RPM12)

Gambar 2. Korelasi Rudi – Shindu

. Gambar 2 menunjukan koreksi yang dilakukan Rudi Rubiandini terhadap korelasi Moore. Skema algoritma mengenai metode moore ditunjukan gambar A.7 di lampiran.

3.4. Desain Penempatan Casing

Proses penempatan casing (casing running) pada pemboran berarah lebih sulit daripada proses pemasangan casing pada pemboran vertikal. Hal ini disebabkan adanya efek drag yang muncul karena adanya kontak dan gesekan antara casing dengan dinding lubang bor.

Ada 2 metode yang dapat digunakan dalam prose penempatan casing yang telah digunakan pada saat ini. Metode-metode tersebut adalah14)

a. Metode konvensional

: b. Metode casing floatation

Pada pengembangannya metode casing floatation dibagi menjadi 2 metode, yaitu full casing floatation dan selectively and partial casing floatation. Analisis sensitivitas pada proses pemasangan casing dilihat berdasarkan kondisi casing di permukaan. Jika casing berada dalam keadaan compression, artinya casing tidak dapat diturunkan hingga kedalaman target karena gaya normal/gaya dorong casing yang kurang12)

3.4.1. Metode Konvensional

. Hal sebaliknya terjadi jika kondisi casing di permukaan berada dalam keadaan tensión.

Metode penempatan casing secara konvensional dilakukan dengan mengisi bagian dalam casing dengan lumpur selama proses casing running11)

3.4.2. Metode Casing Floatation

. Metode ini umumnya dilakukan pada sumur vertikal dan sumur berarah dengan 1< MD/TVD <2. Contoh aplikasi metode konvensional ditunjukan pada gambar A.8 di lampiran.

Pada operasi pemboran berarah, faktor yang menyebabkan gagalnya casing running adalah beban drag yang terlampau besar. Hal tersebut dapat dikurangi dengan mengurangi koefisien gesek selama proses pemboran dengan menggunakan lumpur seperti OBM. Hal kedua yang dapat mengurangi beban drag selama operasi casing running adalah dengan mengurangi berat efektif dari casing selama casing running dengan cara mengisi casing bagian dalam dengan udara sehingga berat efektif casing akan menjadi lebih ringan. Hal tersebut yang menjadi ide dari metode casing floatation, yaitu metode casing running dimana bagian dalam casing hanya terisi oleh udara saja (kosong)11).

Contoh aplikasi metode konvensional ditunjukan pada gambar A.9 di lampiran. Secara matematis, berat efektif casing pada metode casing floatation

(24) 3.4.3. Metode Partial Casing Floatation

Metode partial casing floatation adalah metode penempatan casing yang dilakukan dengan mengisi bagian bawah dari casing dengan udara dan bagian atas dari casing dengan lumpur14). Hal tersebut dapat dilakukan karena pada bagian dalam casing terdapat alat yang bernama Selective Floatation Device (SFD) yang memisahkan bagian dalam casing menjadi 2 ruang14). SFD ini dapat berupa inflatable packer atau retrieveable bridge plug. Contoh aplikasi metode konvensional ditunjukan pada gambar A.10 di lampiran

Ide metode partial casing floatation muncul karena pengalaman pemboran menunjukan bahwa metode casing floatation, tidak memberikan keuntungan apapun dalam usaha casing untuk mencapai target yang dalam pada pemboran berarah. Hal tersebut dikarenakan, walaupun beban drag berkurang, casing tidak memiliki gaya dorong yang cukup untuk sampai ke target kedalaman karena berat efektif casing yang berkurang drastis14)

3.5. Parameter dalam Pemilihan Rig .

Rig merupakan peralatan mendasar dalam setiap operasi pemboran. Makin tinggi kesulitan dalam operasi pemboran, baik itu pemboran vertikal, berarah, ataupun horizontal, maka makin tinggi kapasitas kekuatan rig yang dibutuhkan.

Spesifikasi yang perlu diperhatikan dalam pemilihan rig adalah11)

5.1.1. Kekuatan Hookload Rig :

Hookload adalah beban yang harus dapat ditopang oleh rig. Beban tersebut merupakan akumulasi dari berat tubular (drill pipe atau casing) dan drag yang dialami pipa. Hookload terbesar dialami pada saat pipa ditarik dan terjepit (stuck pipe). Adapun rumus yang digunakan untuk menghitung beban hookload yang dialami oleh rangkaian pipa adalah:

(25)

Beban hookload maksimum dapat terjadi pada saat pemboran ataupun pada saat pemasangan casing. Adapun kapasitas hookload yang dimiliki oleh rig dihitung dengan menggunakan formula sebagai berikut:

(

Wp

x

Lp

)

Drag

Weight

Pipe

=

Σ

+

(

)

MOP Drag Weight Block Lp x Wp Weight Max + + + Σ = . line line x eff block weight load Hook Σ + Σ = 2 . . max (26) (27)5.1.2. Kapasitas Drawwork

Drawwork merupakan peralatan yang dipasang pada lantai rig dan berfungsi sebagai sumber daya untuk memutar, mengangkat, dan menurunkan rangkaian pipa. Besarnya beban maksimum yang harus ditanggung selama pemboran sangat mempengaruhi kapasitas drawwork yang dibutuhkan. Adapun perhitungan daya drawwork yang dibutuhkan dihitung dengan menggunakan rumus sebagai berikut:

. . . 33000 max eff block eff mechanic speed hoisting eff n transmisio weight Drawwork × × × = (28)

5.1.3. Daya Pompa Fluida Pemboran

Fungsi dari pompa fluida pemboran adalah mendorong fluida pemboran dengan tekanan dan flowrate tertentu sehingga tercapai pembersihan lubang yang diinginkan. Adapun perhitungan daya pompa yang dibutuhkan dihitung dengan prosedur sebagai berikut :

(29)

(30) IV. DATA PEMBORAN

Dalam melakukan studi pemboran berarah di lapangan milik PT Adaro, PT Adaro hanya memberika data TVD dan Horizontal Displacement dari alternatif target pemboran sehingga ada beberapa data yang diambil dari paper mengenai pemboran berarah, yaitu paper SPE/IADC 21984 World Record in Extended Reach Drilling, Well 339-C10, Statfjord Field, Norway dan paper SPE 136901 Optimizing the Planning, Design and Drilling of Extended Reach and Complex Wells. a. Data trajektori o Diameter lubang = 8.5” o TVD = 4921.5 ft o Horizontal Displacement (HD) Keterangan HD (km) HD (ft) OPT 3 2 6561.68 2.5 8202.1 3 9842.52 OPT 2 3.5 11482.94 4 13123.36 4.5 14763.78 5 16404.2 b. Data drillstring DP HWDP OD (inch) 5 5

OD tool joint (inch) 7 7 ID (inch) 4 ¼ 2 5/8 Nominal weight (lb/ft) 19.5 49.3 Grade DP Class 2 E X-95 Torsional strength (lb-ft) 32285 40895 Tensile strength (lb) 311535 394612 Grade DP Class 2 G-105 S-135 Torsional strength (lb-ft) 45199 58113 Tensile strength (lb) 436150 560764 c. Data casing OD casing = 7” Grade casing = V-150 ID casing = 5,75” Nominal weight = 42,7 lb/ft d. Data hidrolika Densitas Lumpur 13.328 ppg PV 14 cp YP 10 lb/100 ft2 Diameter cutting 1.6 inch

SG cutting 2.3 Konsentrasi cutting 2-5 % e. Data parameter pemboran

MOP 50000 lbf ROP 65 ft/hr RPM 85

WOB 30000 lbf f. Data parameter rig

Block weight 22500 lbf TDD weight 12300 lbf Crown block weight 15000 lbf Hoisting speed 30 ft/min Transmission efficieny 90 %

Mechanical efficiency 82 % Block efficiency 85 %

Lines 12

Pump Pressure 500 psi min min KxAannulusxV Q = 1714 min .Q Pm HP=

V. HASIL DAN ANALISIS

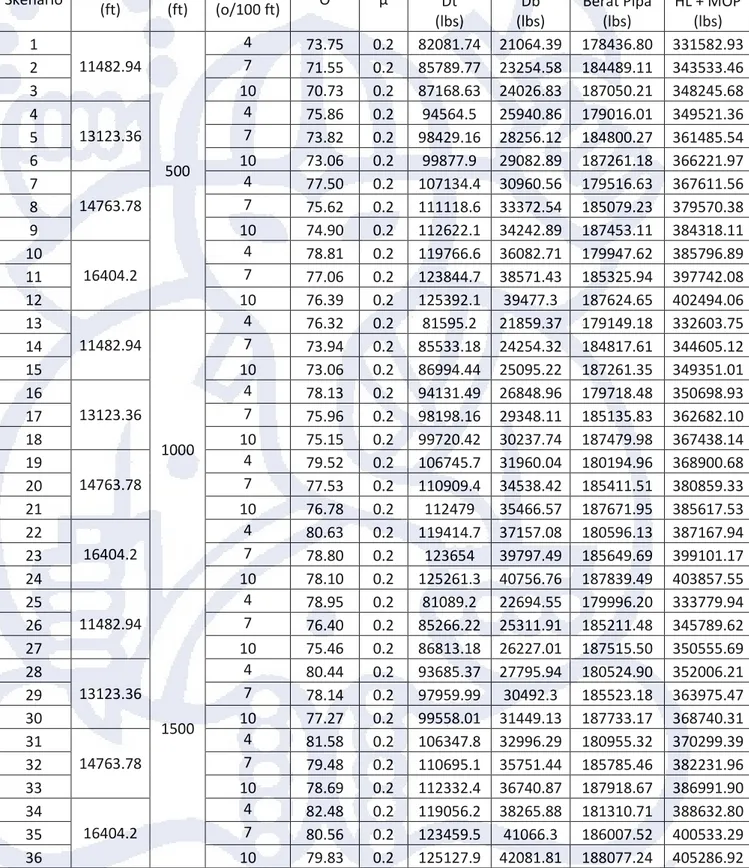

Langkah pertama dalam mendesain suatu proses pemboran berarah adalah perencanaan trajektori sumur atau well planning. Dalam papernya, Armstrong menyebutkan bahwa well planning adalah suatu proses iterasi untuk menentukan trajektori sumur sehingga didapatkan hasil yang optimal dalam penentuan kebutuhan hidrolika, desain drillstring, torsi dan drag, desain casing, dll1). Dalam penentuan trajektori sumur untuk pemboran berarah, dipilih tipe trajektori single build curve. Selain itu, dilakukan analisis sensitivitas terhadap KOP dan BUR yang berbeda yaitu KOP sebesar 500, 1000, dan 1500 ft serta BUR sebesar 4, 7, dan 10o

a. Apakah torsi dan drag yang terjadi melebihi kapasitas torsi dan drag yang dimiliki rig? /100ft.

Setelah menentukan skenario trajektori pemboran berarah, harus dilakukan analisis apakah pemboran untuk membentuk trajektori tersebut dapat dilakukan berdasarkan desain drillstring. Batasan yang menjadi pertimbangan apakah trajektori tersebut layak dipakai adalah torsi dan drag yang terjadi selama proses pemboran. Masing-masing skenario diuji dengan konfigurasi drillstring dimana HWDP ditempatkan sepanjang measured depth. Dalam desain drillstring, harus dipertimbangkan hal-hal sebagai berikut :

b. Apakah torsi dan drag yang terjadi melebihi daya tahan torsi dan drag pipa?

c. Apakah drillstring memiliki gaya yang cukup untuk melakukan proses pemboran? d. Apakah terjadi buckling pada pipa?

Sensitivitas yang akan dilakukan pada analisis desain drillstring berupa koefisien gesek dan panjang HWDP yang digunakan dalam proses pemboran. Variasi koefisien gesek yang digunakan adalah sebesar 0.1, 0.2, 0.33, dan 0.4. Pemasangan HWDP dibatasi oleh dua faktor, yaitu :

1. Kebutuhan gaya dorong yang hanya dapat diberikan oleh HWDP/DC

2. Posisi titik netral yang tidak boleh berada pada DP.

Analisis torsi dan drag juga akan dilakukan terhadap proses casing running. Analisis tersebut bertujuan untuk mempelajari apakah metode konventional dapat dilakukan pada operasi pemboran atau harus menggunakan metode lain seperti casing flotation atau partial flotation.

Hal terakhir yang dilakukan dalam studi kelayakan ini adalah mendesain metode pengangkatan cutting/hidrolika yang mampu menjaga lubang bor

analisis sensitivitas terhadap putaran pipa dan persentase cutting di dalam lubang bor yang masih diperbolehkan selama pemboran.

5.1. Penentuan Trajektori Sumur

Telah disebutkan sebelumnya bahwa analisis sensitivitas untuk penentuan trajektori sumur dilakukan dengan 3 KOP dan 3 BUR yang berbeda sehingga tiap 1 lokasi pemboran memiliki 9 skenario trajektori. Karena OPT 3 dan OPT 2 memiliki 7 alternatif lokasi pemboran, maka ada 63 skenario trajektori yang diuji. Skenario tersebut dapat dilihat pada tabel B.1 dan tabel B.2 di lampiran. Masing-masing skenario tersebut diuji dengan konfigurasi drillstring dimana HWDP ditempatkan sepanjang measured depth

.

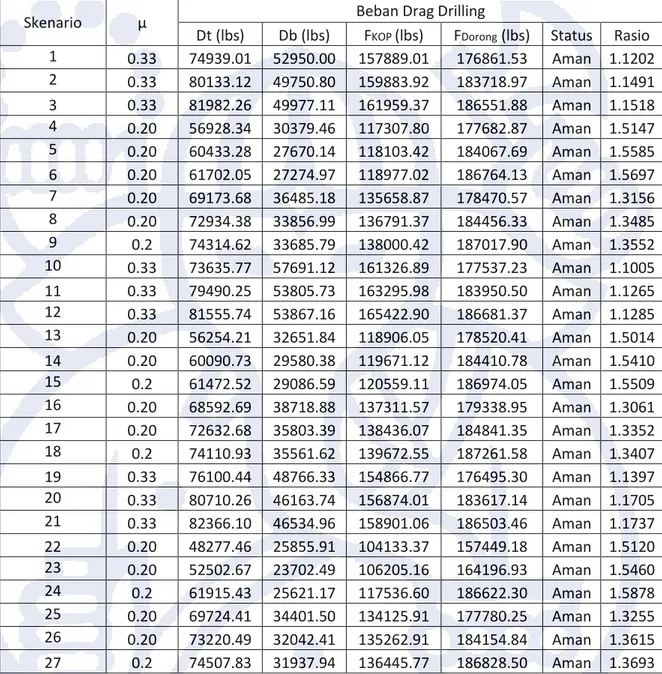

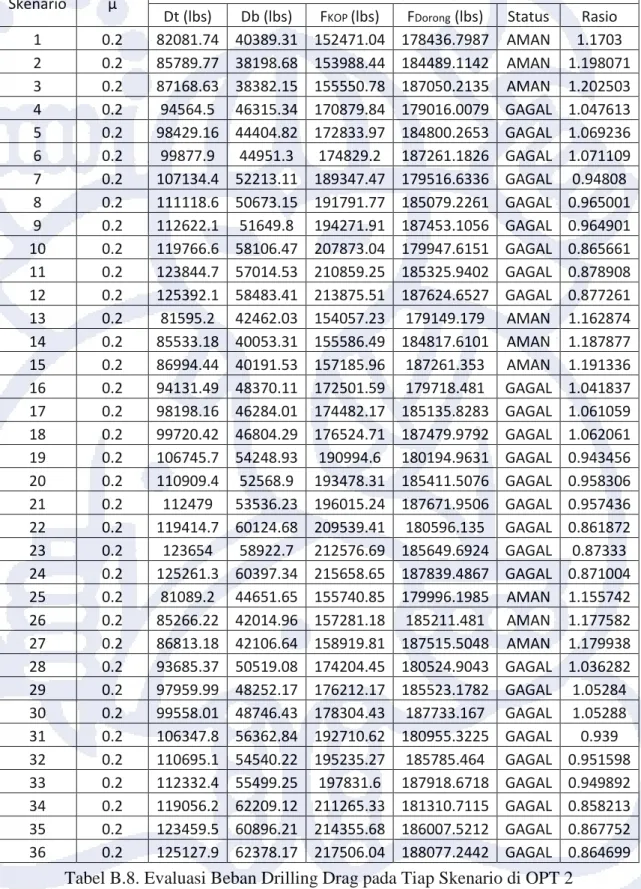

Harga koefisien gesek yang digunakan adalah 0.33 untuk WBM dan 0.2 untuk OBM. Hal tersebut sesuai dengan range nilai koefisien gesek lumpur yang dikeluarkan oleh Baker Hughes seperti pada tabel 2. Hasil perhitungan beban torsi dan drag untuk semua skenario pemboran dapat dilihat pada tabel B.3 - B.10 di lampiran.

Well Environment

Mud Type Water Base Oil Base Casing 0.17 - 0.28 0.10 - 0.16 Open Hole 0.23 - 0.44 0.13 - 0.26 Tabel 2. Nilai Koefisien Gesek Lumpur untuk

Cased Hole dan Open Hole

Dari hasil evaluasi beban torsi dan drag pada 63 skenario pemboran tersebut, diambil kesimpulan sebagai berikut :

a. Skenario trajektori yang dipilih untuk horizontal displacement sebesar 6562 ft adalah skenario 1 dengan KOP sebesar 1000 ft dan BUR sebesar 4o

b. Skenario trajektori yang dipilih untuk horizontal displacement sebesar 8202 ft adalah skenario 22 dengan KOP sebesar 500 ft dan BUR sebesar 4

/100ft (gambar B.1).

o

c. Skenario trajektori yang dipilih untuk horizontal displacement sebesar 9843 ft adalah skenario 16 dengan KOP sebesar 1500 ft dan BUR sebesar 4

/100ft (gambar B.2).

o

d. Skenario trajektori yang dipilih untuk horizontal displacement 11483 ft adalah skenario 37 dengan KOP sebesar 1500 ft dan BUR sebesar 3

/100ft (gambar B.3).

o

e. Pemboran untuk horizontal displacement sebesar 13123.36 ft tidak dapat dilaksanakan karena tidak memenuhi batasan beban drilling drag dan beban buckling.

/100ft (gambar B.4).

f. Pemboran untuk horizontal displacement sebesar 14763.78 ft tidak dapat dilaksanakan

karena tidak memenuhi batasan beban drilling drag dan beban buckling.

g. Pemboran untuk horizontal displacement 16404.2 ft tidak dapat dilaksanakan karena tidak memenuhi batasan beban drilling drag dan beban buckling.

Keempat skenario tersebut dipilih karena memberikan rasio drilling drag dan rasio buckling yang relatif besar dan aman dibanding skenario lain namun memberikan nilai torsi dan tripping drag yang relatif kecil dibanding skenario lain. Untuk pemboran dengan horizontal displacement 11483 ft, BUR 3o/100ft digunakan untuk pemboran karena terjadi beban drilling drag dan buckling yang terlalu besar jika menggunakan BUR 4 o/100ft, 7 o/100ft, dan 10 o

5.2. Analisis Torsi dan Drag

/100ft. Hasil perhitungan beban torsi dan drag untuk pemboran dengan horizontal displacement 11483 ft ditunjukan pada tabel B.11 di lampiran.

Pada bagian ini, dilakukan analisis terhadap beban torsi dan drag yang dialami oleh drillstring dan casing. Contoh proses perhitungan beban torsi dan drag hanya ditunjukan pada kasus pemboran dengan HD 6562 ft, sedangkan proses perhitungan beban torsi dan drag pada kasus pemboran lain ditunjukan di lampiran B.

5.2.1. Desain Drillstring

a. Pemboran dengan HD 6562 ft • Evaluasi beban slack off (downdrag)

Hubungan antara panjang HWDP yang digunakan dengan rasio FDorong/FDidorong untuk berbagai

koefisien gesek ditunjukan pada gambar B.7.

Berdasarkan gambar B.7, pemboran dapat dilaksanakan dengan aman pada koefisien gesek sama dengan 0.33 karena memenuhi batasan FDorong/FDidorong > 1.1. Dari hasil perhitungan,

diketahui bahwa , untuk koefisien gesek 0.33, besarnya beban slack off adalah 157889. lbf sedangkan besarnya gaya dorong adalah 176861.525 lbf. Artinya pemboran dapat dilaksanakan dengan menggunakan WBM dengan konfigurasi drillstring sebagai berikut :

DP HWDP

Length (ft) 0-51.18 51.18 - 8931.18 Weight (lbs/ft) 19.5 49.3

OD (inch) 5 5

OD Tool Joint (inch) 7 7 Tabel 3. Konfigurasi Drillstring Sementara

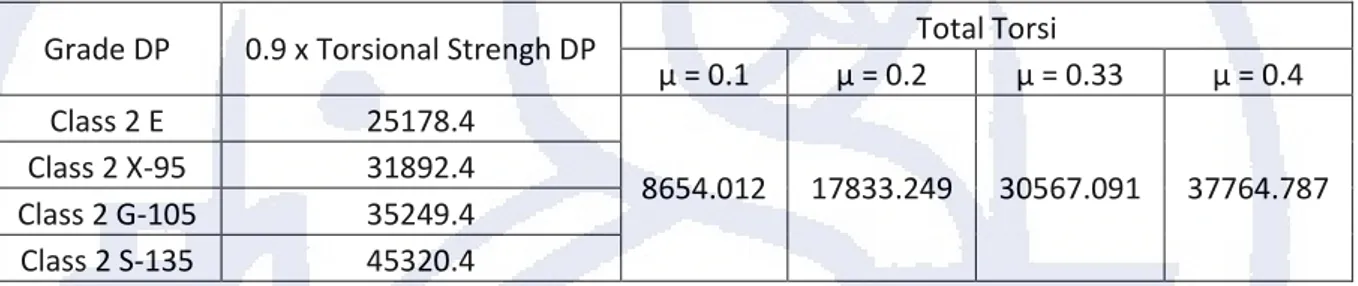

Setelah menenetukan konfigurasi drillstring berdasarkan evaluasi beban slack off, maka konfigurasi drillstring tersebut dianalisis berdasarkan beban hookload, torsi, dan buckling. • Evaluasi beban torsi

Hubungan antara koefisien gesek dengan beban torsi yang dialami drillstring ditunjukan di gambar B.8 dan tabel B.12 di lampiran.

Berdasarkan gambar B.8, DP grade class 2 E dipilih untuk pemboran karena walaupun merupakan DP dengan grade terendah, DP class 2 E memenuhi batasan torsi dimana beban torsi total kurang dari 0.9 torsional strength DP.

• Evaluasi beban hookload (updrag)

Hubungan antara koefisien gesek dengan beban hookload yang dialami drillstring ditunjukan di gambar B.9 dan tabel B.13 di lampiran.

Berdasarkan gambar B.6, DP grade class 2 G-105 dipilih untuk pemboran karena memenuhi batasan hookload dimana beban hookload ditambah MOP kurang dari 0.9 yield strength DP.

• Evaluasi beban buckling

Hubungan antara koefisien gesek dengan rasio F A-EOC/FC

• Kesimpulan

untuk berbagai koefisien gesek ditunjukan pada gambar B.10.

Berdasarkan hasil perhitungan, diketahui bahwa beban buckling kritik yang bisa ditahan oleh rangkaian drillstring adalah 115637.4832 lbf. Nilai beban buckling kritik ini lebih besar daripada beban kompresi pada EOC ditambah dengan WOB , yaitu sebesar 104939.0132 lbf sehingga pemboran dapat dilakukan tanpa terjadi buckling pada koefisien gesek 0.33.

Berdasarkan evaluasi 4 batasan di atas, maka dipilih konfigurasi drillstring sebagai berikut :

Properties DP HWDP Length (ft) 0-51.18 51.18 - 8931.18 Weight (lb/ft) 19.5 49.3 OD (inch) 5 5 OD Tool Joint (inch) 7 7 Grade Class 2 G-105 - Torsional Strength (lbs-ft) 45199 - Yield Strength (lbf) 436150 -

b. Pemboran dengan HD 8202 ft, 9843 ft, dan 11483 ft

Dengan proses perhitungan beban torsi dan drag yang sama seperti kasus pemboran dengan HD 6562 ft, didapat konfigurasi drillstring untuk tiap lokasi pemboran yang ditunjukan pada tabel B.22 dan B.23 di lampiran B.

Proses perhitungan beban torsi dan drag untuk kasus pemboran dengan HD 8202 ft, 9843 ft, dan 11483 ft dapat dilihat pada tabel B.12 – B.21 dan gambar B.11 – B.22 di lampiran B.

5.2.2. Desain Casing Running a. Pemboran dengan HD 6562 ft

Hubungan antara FDorong/FDidorong dengan koefisien

gesek ditunjukan pada gambar B.23. Metode yang digunakan adalah metode konvensional.

Berdasarkan gambar B.23, casing running dengan menggunakan WBM (koefisien gesek 0.33) dapat dilakukan dengan aman karena memenuhi batasan FDorong/FDidorong

b. Pemboran dengan HD 8202 ft, 9843 ft, dan 11483 ft

> 1.1. Hal tersebut menandakan bahwa casing memiliki gaya dorong yang cukup agar casing tersebut dapat ditempatkan pada target baik. Beban slack off yang dialami casing adalah 99626.31 lbf sedangkan casing memiliki gaya dorong sebesar 153184.32 lbf.

Dengan proses perhitungan beban slack off yang sama dengan kasus casing running dengan HD 6562 ft, didapat tipe casing running untuk tiap lokasi pemboran yang ditunjukan pada tabel B.24 Grafik hubungan antara koefisien gesek dengan rasio FDorong/FDidorong

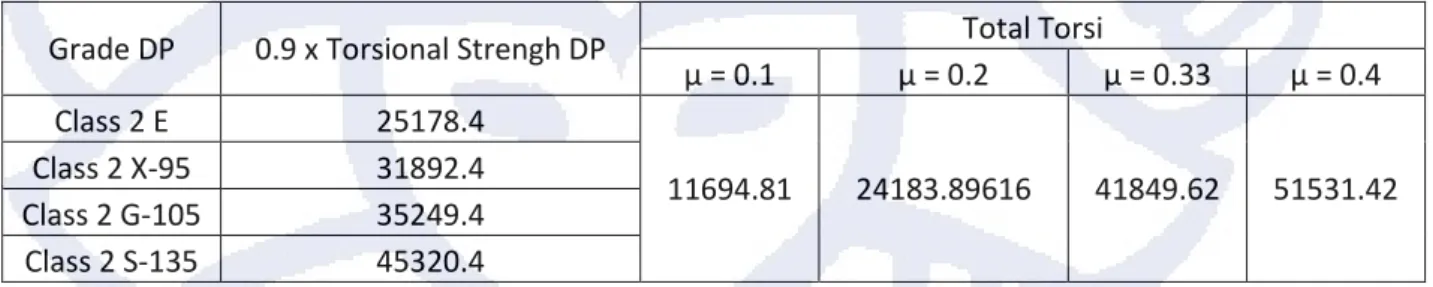

5.2.3. Desain Hidrolika

untuk kasus casing dengan HD 8202 ft, 9843 ft, dan 11483 ft dapat dilihat pada gambar B.24 – gambar B.26 di lampiran B.

Pada perhitungan desain hidrolika, digunakan kecepatan putaran pipa 85 RPM yang direkomendasikan oleh Armstrong dalam papernya1)

5.2.4. Spesifikasi Rig Minimum

. Hubungan antara Qmin dengan RPM pada berbagai cutting concentration ditunjukan gambar B.27. Berdasarkan gambar B.27, untuk menjaga kebersihan lubang bor dimana hanya ada 2 – 5 % volume cutting yang tersisa di dalam lubang bor, maka dibutuhkan Qmin antara 465.394 gpm sampai 577.37 gpm. Tabel B.25 merupakan kesimpulan dari perhitungan hidrolika.

a. Pemboran dengan HD 6562 ft

Untuk merekomendasikan rig yang layak dipakai dalam suatu pemboran, maka rig tersebut harus memenuhi batasan minimum kekuatan pompa, beban hookload, dan drawwork yang harus disediakan oleh rig. Adapun analisisnya seperti di bawah ini.

• Hookload

Dari hasil perhitungan, beban maksimum yang dialami pada saat pemboran adalah 262890 lbf sedangkan beban maksimum yang dialami pada saat pemasangan casing adalah 228747.88 lbf. Dengan menggunakan persamaan 26 dan 27, didapatkan kekuatan hookload minimum yang harus disediakan, yaitu sebesar 492221 lbs.

• Drawwork

Beban drawwork dapat ditentukan dengan menggunakan persamaan 28. Dari perhitungan tersebut, didapat kekuatan drawork minimum yang harus disediakan, yaitu sebesar 503.877 HP

• Daya Pompa

Dengan menggunakan persamaan 30, maka kekuatan pompa yang dibutuhkan sebesar 135.76 – 168.43 HP.

b. Pemboran dengan HD 8202 ft, 9843 ft, dan 11483 ft

Dengan proses perhitungan drawwork dan daya pompa yang sama seperti kasus pemboran dengan HD 6562 ft, didapat spesifikasi rig minimum untuk tiap lokasi pemboran yang ditunjukan pada tabel B.26 dan B.27. Analisis spesifikasi rig minimum untuk kasus pemboran dengan HD 8202 ft, 9843 ft, dan 11483 ft dapat dilihat pada tabel B.28 di lampiran B.

VI. DISKUSI

6.1. Analisis Drag dan Torsi a. Desain Drillstring

Dari hasil pengolahan data, didapat kesimpulan hanya ada 4 lokasi yang dapat dijadikan sebagai lokasi pemboran, yaitu :

Keterangan HD (km) HD (ft) OPT 3 2 6561.68 2.5 8202.1 3 9842.52 OPT 2 3.5 11482.94

Tabel 5. Alternatif lokasi Pemboran di Lapangan Migas PT Adaro

Pemboran dengan displacement 4-5.5 km tidak dapat dilakukan karena mengalami kegagalan akibat beban slack off dan beban buckling yang terlalu besar. Berdasarkan gambar B.28, skenario pemboran dengan HD 2 km, 2.5 km, 3 km, dan 3.5 km digolongkan sebagai medium reach drilling sehingga dapat menggunakan teknologi konvensional dalam pelaksanaannya.

Dari hasil pengolahan data, dapat pula disimpulkan mengenai konfigurasi drillstring untuk tiap skenario pemboran seperti seperti yang ditunjukan tabel B.22 dan B.23. Rasio pemakaian DP dan HWDP untuk tiap skenario ditunjukan pada tabel 6 dan 7.

Horizontal

Displacement (ft) HD 2 km (6562 ft) HD 2.5 km (8202 ft)

Mud Type Water Base Oil Base

Properti DP HWDP DP HWDP

LPipe (ft) 51.18 8880 2154.17 7980

LPipe/Total MD 0.0057 0.9943 0.21256 0.78744 Tabel 6. Rasio pemakaian DP dan HWDP untuk

Pemboran dengan HD 2 km dan 2.5 km

Horizontal

Displacement(ft) HD 3 km HD 3.5 km

Mud Type Oil Base Oil Base

Properti DP HWDP DP HWDP

LPipe (ft) 719.25 11670 120.5 14070

LPipe/Total MD 0.05805 0.94195 0.00849 0.99151 Tabel 6.14. Rasio pemakaian DP dan HWDP untuk

Pemboran dengan HD 3 km dan 3.5 km Pada tabel di atas, terlihat bahwa pemboran dengan HD 2 km memiliki rasio LPipe/Total MD yang

paling besar dibanding rasio LPipe

Dari gambar B.28, terlihat bahwa penggunaan OBM (koefisien gesek 0.2) pada pemboran dengan

HD 2 km akan mengakibatkan pemakaian HWDP yang lebih pendek dibanding pemboran dengan menggunakan WBM (koefisien gesek 0.33). Dengan menggunakan HWDP yang lebih pendek, maka grade DP yang lebih rendah dari grade G-105 dapat digunakan pada pemboran dengan HD 2 km. Pada akhirnya, analisis drag dan torsi berperan dalam menentukan kapasitas rig yang akan digunakan. Makin besar beban hookload yang dialami oleh drillstring, maka makin besar kekuatan drawwork rig yang diperlukan. Sementara itu, makin besar beban torsi yang dialami oleh drillstring, maka makin besar rig torque limit (rotating system) yang diperlukan.

/Total MD pada pemboran lokasi lain. Bahkan, HWDP yang digunakan pada pemboran dengan HD 2 km lebih panjang daripada HWDP yang digunakan pada pemboran dengan HD 2.5 km. Hal tersebut dikarenakan pemboran dengan HD 2 km menggunakan WBM yang diasumsikan memberikan koefisien gesek 0.33 sehingga mengakibatkan beban slack off yang besar. Karena beban slack off yang besar, maka dibutuhkan HWDP yang sangat panjang sebagai penyedia gaya dorong untuk mengatasi beban slack off tersebut. Pada pemboran dengan HD 2 km, penggunaan HWDP yang sangat panjang juga mengakibatkan digunakannya DP dengan grade yang tinggi, yaitu grade G-105. Gambar B.28 menunjukan hubungan antara koefisien gesek dengan panjang HWDP yang digunakan pada masing – masing skenario.

b. Desain Casing Running

Pada analisis desain casing running, OBM digunakan pada operasi casing running dengan HD 9843 ft dan 11483 ft. Hal tersebut dikarenakan, untuk kasus HD 9843 ft dan HD 11483 ft, beban drag yang terlalu besar dialami oleh casing jika menggunakan WBM sehingga gaya berat yang dimiliki casing tidak dapat mendorong casing untuk sampai ke target.

Ditinjau dari segi finansial, metode partial floatation memang lebih menguntungkan daripada metode konvensional untuk digunakan pada kasus casing running dengan HD 9843 ft dan 11483 ft. Hal tersebut dikarenakan metode partial floatation dapat menggunakan WBM sebagai drilling fluid, sedangkan metode konvensional harus menggunakan OBM sebagai drilling fluid. Tetapi di sisi lain, penggunaan metode partial floatation mengakibatkan proses pemasangan casing menjadi lebih lambat dan resiko collapse yang lebih besar dibanding metode konvensional. Hal tersebut harus dipelajari lebih detil terlebih dahulu sebelum menggunakan metode partial floatation.

6.2. Analisis Hidrolika

Pada perhitungan desain hidrolika, digunakan kecepatan putaran pipa 85 RPM yang direkomendasikan oleh Armstrong dalam papernya1). Dari gambar B.27, dapat dilihat bahwa makin tinggi RPM yang digunakan, maka makin kecil Qmin yang dibutuhkan dalam proses pengangkatan cutting pada cutting concentration tertentu. Hal ini juga menunjukan bahwa rotasi yang kontinyu selama proses pemboran akan membantu terbentuknya desain hole cleaning yang baik. Rotasi yang cepat akan membantu meringankan kerja pompa lumpur pemboran. Untuk menjaga kebersihan lubang bor dimana hanya ada 2 – 5 % volume cutting yang tersisa di dalam lubang bor, maka dibutuhkan pompa lumpur yang mampu

memberikan rate minimum (Qmin) antara 465.394 gpm sampai 577.37 gpm.

6.3. Spesifikasi Rig Minimum

Dari hasil pengolahan data, dapat disimpulkan mengenai spesifikasi rig minimum untuk tiap skenario pemboran seperti seperti yang ditunjukan tabel B.26 dan B.27. Pada tabel tersebut, terlihat bahwa drawwork minimum untuk pemboran dengan HD 2 km lebih besar daripada drawwork minimum untuk pemboran dengan HD 2.5 km dan 3 km. Hal tersebut dikarenakan pemboran dengan HD 2 km menggunakan WBM sehingga beban hookload yang terjadi pada pemboran dengan HD 2 km lebih besar daripada beban hookload yang terjadi pada pemboran denga HD 2.5 km dan 3 km. Kekuatan drawwork yang harus disediakan oleh suatu rig berbanding lurus dengan beban hookload yang terjadi pada drillstring/casing sehingga makin besar beban hookload yang dialami drillstring atau casing, maka makin besar kekuatan drawwork yang harus disediakan rig tersebut.

6.4. Saran

Sebagai usulan dari penulis, perlu dilakukan cost analysis yang lebih baik lagi untuk memutuskan apakah akan digunakan WBM atau OBM pada pemboran dengan HD 2 km. Penggunaan OBM akan mengakibatkan pemakaian HWDP yang lebih pendek dan DP dengan grade yang lebih rendah dibanding penggunaan WBM. Selain itu, dengan pemakaian HWDP yang lebih pendek, maka akan didapatkan spesifikasi rig yang lebih rendah. Hal ini tentu lebih murah dibandingkan penggunaan WBM yang mengakibatkan pemakaian HWDP yang lebih panjang, DP dengan grade yang tinggi, dan spesifikasi rig yang lebih tinggi. Namun, biaya pengadaan OBM yang lebih mahal daripada WBM juga harus dijadikan pertimbangan dalam cost analysis pada pemboran dengan HD 2 km. Selain itu, perlu dipelajari lebih lanjut mengenai desain metode partial floatation untuk memastikan bahwa tidak terjadi collapse pada casing selama proses pemasangannya.

VII. KESIMPULAN DAN SARAN 7.1. Kesimpulan

Setelah dilakukan studi kelayakan, dapat diambil kesimpulan mengenai desain dari operasi pemboran sebagai berikut :

1. Alternatif lokasi pemboran memiliki jarak horizontal displacement 2-3.5 km (6562-11483 ft).

2. Skenario trajektrori pemboran dengan HD 2-3.5

konvensional karena merupakan kategori medium reach drilling.

3. Dari keempat skenario pemboran yang ada, hanya pemboran dengan HD 2 km yang memungkinkan menggunakan WBM sebagai drilling fluid selama pemboran.

4. Penggunaan Oil Based Mud (OBM) sangat direkomendasikan dalam operasi pemboran agar drillstring atau casing mengalami beban torsi dan drag yang lebih rendah daripada menggunakan Water Based Mud (WBM).

5. Untuk menjaga kebersihan lubang bor dimana hanya ada 5% volume cutting yang tersisa di dalam lubang bor, maka dibutuhkan pompa lumpur yang mampu memberikan Qmin 465.394 gpm.

6. Metode konvensional casing running digunakan untuk operasi casing running keempat skenario pemboran.

7. Pemboran dengan HD 2.5 km dan 3 km membutuhkan rig yang memiliki kekuatan drawwork minimum 500 HP, sedangkan pemboran dengan HD 2 km dan 3.5 km membutuhkan rig yang memiliki kekuatan drawwork minimum 750 HP.

7.2. Saran

1. Studi kelayakan ini sebaiknya ditunjang dengan data – data yang lebih lengkap sehingga akan diperoleh desain yang lebih baik dan akurat. 2. Diperlukan cost analaysis yang lebih baik agar

diperoleh desain yang baik secara teknis dan finansial atau tidak terlalu mahal.

SIMBOL

D1 : TVD kick of point, feet

D2 : TVD buildup section, feet

D3 : TVD dasar sumur, feet

X3 : horizontal departure, feet

q : rate of inclination angle buildup, o /panjang T : Torsi pada sumur miring (ft-lbf)

TB : Torsi pada bagian build (ft-lbf)

D : Drag pada lubang miring (lbf) DB : Drag pada phase build rate (lbf)

OD : Diameter luar tool joint atau collar (in) L : Panjang pipa (ft)

µ : Kefisien friksi/gesekan

θ : Sudut kemiringan sumur (derajat) Wm : Berat pipa dalam lumpur (lb/ft)

R : Jari-jari bagian pertambahan sudut (ft) Fo : Beban kompresi di EOC (lb)

Vs : Corrected slip velocity, ft/s ρm : Mud density, ppg

RPM : Rotary Per Minute Vsv : Vs vertical Moore, ft/s

Vcut : Cutting velocity, ft/s DAFTAR PUSTAKA

1. Agbaji, A.L., “Optimizing the Planning, Design and Drilling of Extended Reach and Complex Wells”, SPE 136091, Abu Dhabi International Petroleum Exhibition and Conference, 1-4 November 2010, Abu Dhabi, UAE.

2. Apolianto, E., “Evaluasi Pemboran Horizontal Sumur-X Yang Berbentuk Complex-Tangent Dan Tidak 90o

3. Bell, R.A., Hinkel, R.M., Bunyak, M.J., Payne, J.D., Hood, J.L., “Application of Innovative Extended Reach and Horizontal Drilling Technology in Oilfield Development”, IADC/SPE 27463, IADC/SPE Drilling Conference, 15-18 February 1994, Dallas, Texas.

Lateral”, Tugas Akhir, Jurusan Teknik Perminyakan, FIKTM, Bandung, 1994.

4. Payne, M.L., and Hatch, A.J., “Critical Technologies for Success in Extended Reach Drilling”, SPE No 28293, The 69th

5. Rabia, H., Well Engineering & Construction. Annual Technical Conference and Exhibition, 25-2S September 1994, New Orleans, L.A., U.S.A. 6. Raksagati, S., “Well Drillability – Horizontal

Well Torque And Drag Prediction And Its Application For Erd Wells”, Final Thesis, Petroleum Engineering Department, ITB, Bandung, 2008.

7. Rubiandini, R.R.S., Diktat Kuliah TM-2231 Teknik Operasi Pemboran, Penerbit ITB, Bandung, 2004.

8. Rubiandini, R.R.S., Diktat Kuliah TM-4021 Teknik Pemboran Modern, Penerbit ITB, Bandung, 2009.

9. Rubiandini, R.R.S., Mucharam, L., Dimas Y.S., Darmawan, A., “Extended Reach Drilling (ERD) Design In Deepwater Application”, SPE-115286-PP, IADC/SPE Asia Pacific Drilling Technology Conference and Exhibition, 25-27 August, 2008, Jakarta, Indonesia.

10. Rubiandini, R.R.S., Lesmana, Dodi.

“Modifikasi persamaan beban drag dan torsi

pada bagian pertambahan sudut sumur pemboran horizontal untuk berbagai harga friction factor”, Tugas Akhir, Jurusan Teknik Perminyakan, FIKTM, Bandung, 2003.11. Ruddy, K. E. and Hill D., “Analysis of Buoyancy-Assisted Casings and Liners in Mega-Reach Wells”,IADC/SPE 23878, 1992 lADC/SPE Drilling Conference, 18-21 February 1992, New Orleans.

12. Yanfidra, “Model Analisa Perhitungan Beban Pada Rangkaian Pemboran Sumur

Horizontal”, Tugas Akhir, Jurusan Teknik Perminyakan, FIKTM, Bandung, 1993.

LAMPIRAN A

GAMBAR

Gambar A.2. Build-and-Hold Type Well Path Untuk X

3< r

1 7)Gambar A.3. Model Torsi dan Drag pada Drillstring

11)Gambar A.4 Model Buckling

Gambar A.5. Gesekan Pada Lubang Saat Penurunan Drillstring

11)

Gambar A.7. Flow Chart Perhitungan Vslip Metode Moore

7) m conc pipe cutC

Dh

OD

ROP

V

−

−

=

21

36

Asumsi Vslip1 = 0.01Vmin = Vcut + Vslip

Nre < 3 3 < Nre <300 Nre > 300

Abs(Vsl2-Vsl1)<0.001

Vsl2 = Vsv = Vslip vertical Moore

Input :

Cconc-m

, n, K, Dh,OD, ρ, ρs,dcut,ROP

Vslip1 = Vslip 2