140

ANALISIS PENYEBAB KECACATAN KOMPONEN RIB PADA WING STRUCTURE

PESAWAT JENIS CN-235

Much. Djunaidi1*, Andrew Krishna Ryantaffy2

1, 2 Prodi Teknik Industri, Universitas Muhammadiyah Surakarta Jalan Ahmad Yani, Pabelan, Kartasura, Solo 57162

*Email: [email protected]

Abstrak

Komponen rib untuk wing structure pada pesawat jenis CN-235 masih ditemukan kecacatan pada saat proses produksi, sehingga komponen tersebut tidak dapat digunakan. Kecacatan komponen yang diproduksi dapat mengakibatkan inefisiensi pada perusahaan, karena penambahan biaya produksi dan penambahan waktu pekerjaan. Pendekatan new seven tools digunakan untuk menguraikan penyebab terjadinya kecacatan tersebut, dengan menggunakan diagram afinitas, diagram keterkaitan, dan diagram pohon, dilakukan untuk memperbaiki kondisi tersebut. Penyusunan ketiga diagram tersebut dilakukan dengan melakukan focus group discussion (FGD) dengan melibatkan operator dan supervisor yang berada pada bagian produksi komponen pesawat CN-235. Diagram afinitas digunakan untuk memperoleh faktor-faktor penyebab kecacatan komponen rib, yaitu: operator, lingkungan, kondisi peralatan dan infrastruktur kerja. Diagram keterkaitan digunakan untuk menjelaskan keterkaitan antar faktor dan diagram pohon digunakan untuk menguraikan kegiatan dapat digunakan untuk memperbaiki tingkat kecacatan. Pada kasus yang diamati, perbaikan akan dilakukan dengan pelatihan operator, memperbaiki dan mensosialisakan prosedur kerja baru, dan evaluasi bersama antar departemen.

Kata kunci: new seven tools, diagram afinitas, diagram pohon, diagram keterkaitan, cacat produk.

1. PENDAHULUAN

Indonesia adalah negara kepulauan, yang terdiri dari ribuan pulau yang tersebar dari Sabang sampai dengan Merauke. Kondisi geografis tersebut membutuhkan sarana transportasi, baik transportasi darat, transportasi laut, maupun transportasi udara. Transportasi udara dengan pesawat terbangmerupakan alat transportasi udara yang diminati oleh masyarakat Indonesia. Moda transportasi ini memiliki jalur akses yang cepat dengan waktu tempuh singkat. Untuk memenuhi kebutuhan moda transportasi ini, PT. Dirgantara Indonesia (selanjutnya disebut PTDI) yang bergerak pada industri penerbangan yang memiliki peranan penting di Indonesia. PTDI adalah satu-satunya perusahaan yang memproduksi pesawat terbang di Indonesia. Perusahaan harus memperhatikan beberapa aspek yang berkaitan dengan kualitas.

Dalam proses produksi pesawat terbang, kualitas menjadi faktor penting yang harus dipertimbangkan. Pesawat terbang yang menggunakan udara sebagai jalur akses memiliki tingkat resiko yang tinggi (Janic, 2000). Dengan regulasi ketat terhadap keselamatan, industri pesawat terbang dituntut untuk menerapkan prinsip ‘safe flight’ (Bala, dkk., 2014). Perusahaan harus

memberikan jaminan bahwa kualitas produk yang dihasilkan adalah terbaik.

Salah satu aspek yang perlu diperhatikan adalah kecacatan produk atau defect. Defect dapat mempengaruhi kegiatan proses produksi. Cacat produk yang ringan masih dapat dilakukan dengan pengerjaan ulang atau rework. Cacat produk yang berada diluar kendali dan tidak memungkinkan dilakukan rework, dapat mengakibatkan produk tersebut tidak dapat digunakan (Agnihothri & Kenett, 1995). Terjadinya cacat produk dapat mempengaruhi waktu proses produksi (Chen, 2013), dan menambah biaya produksi (Ezeanyim, dkk., 2015).

Pengendalian kualitas adalah kegiatan-kegiatan yang dilakukan untuk menjamin adanya pelaksanaan kebijaksanaan untuk memperoleh hasil akhir produk yang memenuhi standar atau mutu yang ditetapkan (Assauri, 2004). Dengan kata lain, pengendalian mutu merupakan usaha untuk mempertahankan kualitas dari barang yang dihasilkan, agar sesuai dengan spesifikasi produk yang telah ditetapkan (Nastiti, 2013).

141

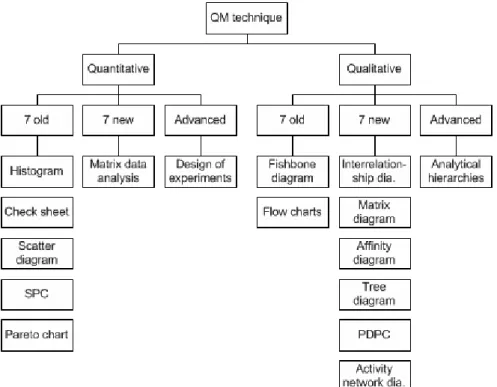

Teknik pengendalian kualitas telah banyak dikembangkan, dengan menggunakan pendekatan yang bersifat kuantitatif maupun kualitatif. Pada awalnya dikembangkan 7 basic quality tools, yang lebih banyak digunakan pada manajemen tingkat teknis dan bersifat kuantitatis. Pada 7 basic quality tools terdapat perangkat berikut: cause-and-effect diagram, check sheet, control chart,

histogram, Pareto chart, Scatter diagram, dan stratification (Ishikawa, 1985).

Kemudian dilanjutkan pengembangan 7 new quality tools, yang lebih banyak digunakan pada manajemen tingkat menengah atas dan bersifat kualitatif. Pada 7 new quality tools terdapat perangkat berikut: affinity diagram, interrelationship diagram, tree diagram, prioritization matrix,

matrix diagram or quality table, Process Decision Program Chart (PDPC), dan activity network diagram (Nayatani, dkk., 1994). Gambar 1 menunjukkan diagram klasifikasi teknik pengendalian kualitas, berdasarkan referensi ((Dahlgaard, dkk, 2002).

Gambar 1. Klasifikasi teknik-teknik pengendalian kualitas (Dahlgaard, dkk, 2002)

2. METODE PENELITIAN

Penelitian dilakukan pada Departemen Quality Procurement and Source Control, PTDI. Departemen ini bertanggung jawab terhadap proses produksi penyediaan komponen pada pembuatan pesawat terbang di PTDI. Pengamatan hanya dilakukan pada komponen yang terdapat pada wing structure untuk pesawat tipe CN-235, yang pada saat penelitian dilakukan sedang dalam proses produksi pesanan.

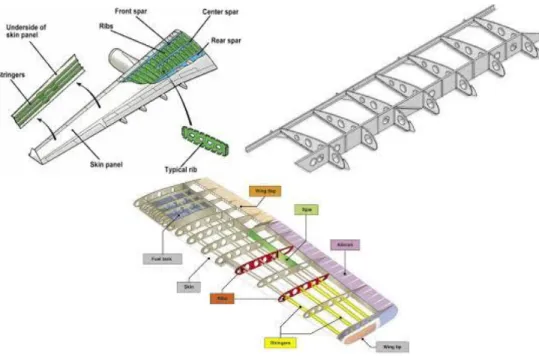

Gambar 2 memperlihatkan struktur pada bagian sayap pesawat (wing structure) dari pesawat CN-235. Banyak komponen yang terdapat pada bagian wing structure tersebut. Berdasarkan data kecacatan komponen wing structure selama proses produksi tahun 2016 – 2017, komponen rib

menempati jumlah terbanyak komponen cacat (scrap). Gambar 3 menunjukkan jumlah komponen yang memiliki kategori scrap dalam bentuk histogram.

142

Gambar 2. Komponen untuk wing structure pesawat tipe CN-235

Gambar 3. Histogram komponen scrap dari wing structure CN-235 periode 2015 - 2016

Artikel ini membahas penyebab terjadinya defect pada komponen rib penyusun wing structure pesawat tipe CN-235 dan penyebab yang terjadi adanya defect pada part tersebut. Artikel juga membahas usulan perbaikan yang perlu dilakukan untuk mengurangi atau bahkan mencegah terjadinya defect pada proses produksi komponen rib pada wing structure.

Pengumpulan data penyebab terjadinya defect pada komponen rib dilakukan dengan cara

focus group discussion (FGD). FGD dilakukan dengan melibatkan operator dan supervisor yang ada di Departemen Quality Procurement and Source Control. FGD sangat efektif untuk mendapatkan data dan melakukan pembahasan untuk penelitian kualitatif (Paramita & Kristiana, 2013). 36 26 1615 10 7 7 7 6 5 5 5 5 5 4 4 4 2 2 2 2 2 2 2 1 1 1 1 1 1 1 1 0 5 10 15 20 25 30 35 40

Scrap part of CN-235

143

Pembahasan dilakukan dengan menggunakan diagram afinitas (afinity diagram), diagram keterkaitan (interrelationship diagram) dan diagram pohon (tree diagram). Diagram afinitas digunakan untuk mengorganisasikan pendapat-pendapat yang disampaikan oleh peserta diskusi. Diagram keterkaitan digunakan untuk menganalisis hubungan sebab dan akibat dari berbagai masalah yang terjadi sehingga dapat membedakan persoalan yang menjadi pemicu masalah(driver) dan persoalan yang menjadi akibat dari masalah (outcome). Adapun diagram pohon digunakan untuk menguraikan masalah yang kompleks menjadi kegiatan yang dapat dikelola (manageable) dan ditugaskan (assignable) (Wisnubroto & Rukmana, 2015).

3. HASIL DAN PEMBAHASAN

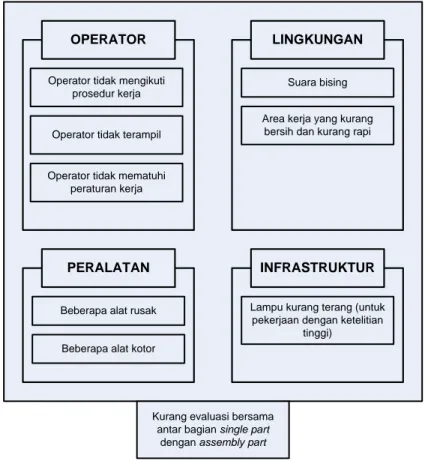

Focus group discussion (FGD) yang dilakukan telah menghasilkan diagram afinitas, diagram keterkaitan, dan diagram pohon yang berkaitan dengan terjadinya cacat (defect) pada pembuatan komponen rib untuk wing structure pesawat tipe CN-235. Diskusi yang dilakukan telah menghasilkan diagram afinitas yang mengelompokkan penyebab terjadinya kecacatan, seperti ditunjukkan pada Gambar 4.

OPERATOR LINGKUNGAN

INFRASTRUKTUR PERALATAN

Beberapa alat rusak

Beberapa alat kotor

Lampu kurang terang (untuk pekerjaan dengan ketelitian

tinggi) Suara bising

Area kerja yang kurang bersih dan kurang rapi Operator tidak mengikuti

prosedur kerja

Operator tidak terampil

Operator tidak mematuhi peraturan kerja

Kurang evaluasi bersama antar bagian single part

dengan assembly part

Gambar 4. Diagram afinitas faktor umum penyebab kecacatan

Dari diagram afinitas pada Gambar 4, dapat diketahui penyebab terjadinya secara dominan meliputi 4 (empat) faktor, yaitu keadaan operator, lingkungan kerja, kondisi peralatan yang tersedia, dan infrastruktur kerja. Keadaan operator yang menyebabkan cacat adalah ketidakpatuhan pada prosedur operasional yang ditetapkan, kurangnya ketrampilan pada beberapa operator, dan adanya operator yang tidak memenuhi aturan. Suara bising karena deru mesin pesawat dan area kerja yang tidak bersih dan rapi menjadi penyebab cacat dari faktor lingkungan kerja. Dari sisi peralatan kerja yang tersedia, beberapa mesin yang rusak dan mesin yang tidak terawat menjadi penyumbang terjadinya kecacatan. Adapun dari faktor infrastruktur kerja dikarenakan lampu yang kurang terang untuk proses produksi dengan tingkat ketelitian yang tinggi.

144

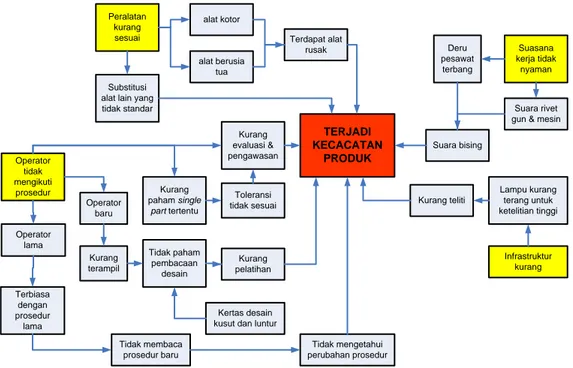

Faktor-faktor penyebab cacat telah diidentifikasi pada diagram afinitas. Diskusi dilanjutkan untuk melihat keterkaitan antar faktor penyebab cacat. Diagram keterkaitan digunakan untuk memetakan faktor penyebab cacat beserta faktor lainnya yang memiliki hubungan atau pengaruh terhadap faktor masalah tersebut. Gambar 5 merupakan diagram keterkaitan yang menunjukkan keterkaitan antar faktor tersebut.

TERJADI KECACATAN PRODUK Terdapat alat rusak alat berusia tua alat kotor Peralatan kurang sesuai Substitusi alat lain yang tidak standar Suasana kerja tidak nyaman Deru pesawat terbang Suara rivet gun & mesin Suara bising Infrastruktur kurang Lampu kurang terang untuk ketelitian tinggi Kurang teliti Operator tidak mengikuti prosedur Kurang paham single part tertentu Kurang evaluasi & pengawasan Toleransi tidak sesuai Operator baru Kurang terampil Tidak paham pembacaan desain Kurang pelatihan Operator lama Terbiasa dengan prosedur lama Kertas desain kusut dan luntur

Tidak mengetahui perubahan prosedur Tidak membaca

prosedur baru

Gambar 5. Diagram keterkaitan penyebab kecacatan

Dari Gambar 5, dapat diketahui beberapa hal yang menyebabkan terjadinya kecacatan pada

part/komponen, yaitu: peralatan yang kurang sesuai, beberapa karyawan yang tidak mengikuti prosedur, lingkungan kerja kurang nyaman dan kurangnya infrastruktur. Hal itu menjadi faktor utama dari adanya kecacatan pada part/ komponen CN-235, dimana dari beberapa faktor utama penyebab kecacatan terdapat faktor-faktor lain yang menyebabkan terjadinya faktor utama sehingga dari faktor-faktor tersebut perlu dilakukan perbaikan.

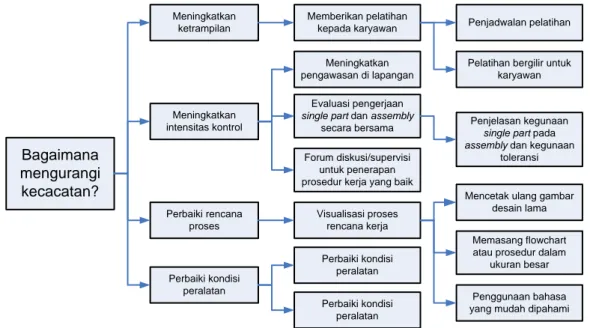

Diagram pohon disusun untuk memetakan tugas-tugas yang dapat dilakukan untuk mengatasi permasalahan terjadinya cacat, seperti ditampilkan pada Gambar 6.

145 Bagaimana mengurangi kecacatan? Meningkatkan ketrampilan Perbaiki kondisi peralatan Perbaiki rencana proses Meningkatkan intensitas kontrol Memberikan pelatihan kepada karyawan Evaluasi pengerjaan

single part dan assembly

secara bersama Meningkatkan pengawasan di lapangan

Forum diskusi/supervisi untuk penerapan prosedur kerja yang baik

Visualisasi proses rencana kerja Perbaiki kondisi peralatan Perbaiki kondisi peralatan Penjadwalan pelatihan

Pelatihan bergilir untuk karyawan

Penjelasan kegunaan

single part pada

assembly dan kegunaan toleransi

Mencetak ulang gambar desain lama

Memasang flowchart atau prosedur dalam

ukuran besar

Penggunaan bahasa yang mudah dipahami

Gambar 6. Diagram pohon mengatasi kecacatan

Diagram pohon pada Gambar 6 menunjukkan tugas-tugas yang dapat dilakukan untuk mengurangi kecacatan. Beberapa tugas atau kegiatan yang perlu dilakukan untuk beberapa alternatif pencapaian, yakni meningkatkan ketrampilan operator, meningkatkan intensitas pengawasan pada kegiatan operasional, memperbaiki rencana proses, dan memperbaiki kondisi peralatan. Kegiatan operasional untuk mengatasi kecacatan dapat dikembangkan hingga ke level yang lebih teknis.

Untuk memperbaiki faktor penyebab cacat tersebut, antara lain dengan cara; melakukan evaluasi dan kordinasi antar unit single part dan assembly guna menyamakan persepsi, mengadakan forum terkait penerapan prosedur kerja yang baik, melakukan pelatihan bagi karyawan, melakukan perbaikan, perawatan serta pergantian alat-alat kerja yang dirasa kurang layak digunakan, dan perbaikan atau penambahan infrastruktur kerja yang dirasa kurang.

4. KESIMPULAN

Pada proses pembuatan komponen rib untuk wing structure pada pesawat jenis CN-235 masih ditemukan kecacatan. Pendekatan new seven tools dengan menggunakan diagram afinitas, diagram keterkaitan, dan diagram pohon, dilakukan untuk memperbaiki kondisi tersebut. Dengan diagram afinitas diperoleh faktor-faktor penyebab kecacatan komponen rib, yaitu: operator, lingkungan, kondisi peralatan dan infrastruktur kerja. Diagram keterkaitan digunakan untuk menjelaskan keterkaitan antar faktor dan diagram pohon digunakan untuk menguraikan kegiatan dapat digunakan untuk memperbaiki tingkat kecacatan. Pada kasus yang diamati, perbaikan akan dilakukan dengan pelatihan operator, memperbaiki dan mensosialisakan prosedur kerja baru, dan evaluasi bersama antar departemen.

DAFTAR PUSTAKA

Agnihothri, S.; Kenett, R. (1995). “The impact of defects on a process with rework”. European Journal of Operational Research. Vol. 80, pp. 308 – 327.

Assauri, S. (2004). Manajemen Produksi dan Operasi. Jakarta: Penerbit FE-UI.

Bala, I.; Sharma, S.K.; Kumar, S.; Shrivastava, R. (2014). “Exploring safety aspects of aviation industry”. Advances in Aerospace Science and Applications, Vol. 4 (1), pp. 37 – 44.

Chen, Y.C. (2013).“Optimal Production and Inspection Strategy with Inspection Time and Reworking for a Deteriorating Process”. International Journal of Operations Research, Vol.

146

10 (3), pp. 123 133.

Dahlgaard, J. J.; Kristensen, K.;& Kanji, G. K. (2002). Fundamentals of Total Quality Management: Process Analysis and Improvement. Abingdon, Oxon: Taylor & Francis. Ezeanyim, O.C.; Onwurah, U.O.; Okoli, N.C.; Okpala, C.C. (2015). “An Evaluation of Actual

Costs of Rework and Scrap in Manufacturing Industry”. Journal of Multidisciplinary Engineering Science and Technology (JMEST), Vol. 2 (4), pp. 612 – 618.

Ishikawa, K. (1985). What is Total Quality Control? The Japanese Way. Englewood Cliffs, N.J. : Prentice-Hall.

Janic, M. (2000).“An assessment of risk and safety in civil aviation”. Journal of Air Transport Management, Vol. 6, pp. 43 – 50.

Nastiti, H. (2013).“Analisis pengendalian kualitas produk dengan metode statistical quality control (Studi Kasus : pada PT “X” Depok)”. Prosiding Seminar Nasional Sustainable Competitive Advantages (SCA) 2014, pp. 414 – 423.

Nayatani, Y.; Eiga, T.; Futami, R.; Miyagawa, H.; Loftus, J.H. (1994). Seven New QC Tools:

Practical Applications for Managers. Paperback – 1 edition. USA: Productivity Press. Paramita, A.; Kristiana, L. (2013). “Teknik Focus Group Discussion dalam penelitian kualitatif

(Focus Group Discussion Tehnique in Qualitative Research)”. Buletin Penelitian Sistem Kesehatan, Vol. 16 (2), pp. 117 – 127.