KINERJA EXPANDING ADDITIVE BARU UNTUK MENINGKATKAN

SHEAR BOND STRENGTH (Sb) SEMEN PADA KONDISI HTHP

Ir. Nur Suhascaryo, MT.

1, Ir. Eddy Wibowo

2, Ir. Budi Suroyo

31

TM-UPNV -Yogya 2

Vico Indonesia Balikpapan 3

Lemigas Jakarta

Key Words : Expanding Additive, Burnt and Shearbond Strength

ABSTRACT

The quality of well cement is very important in maximizing the rate of production from oil, gas and geothermal wells, caused need to enhance physical properties of cement characteristics. In this case are shear bond strength and compressive strength value. The expanding characteristics of cement while setting affected on good bonding between cement with casing and between cement with rock formation to make effective zone isolation on annulus casing –formation. Hence the additive should be added in order to improve the characteristics of cement.

What will be studied here is raising behavior of expanding cement characteristics used pure burnt MgO and CaO materials are adding on cement samples API class G from one local manufactory and 35% BWOC silica flour in high temperature (100 – 150 oC) and high pressure (2000 psi) condition such as curing variables. It has been proved that addition could raise the value of shear bond strength cement without decreasing the compressive strength to a minimum API value. The comparation of this experiment have the best composition of pure burnt MgO at 1400oC added on cement composition 5-10% @ 150oC, Sb ranges 1056-1447 psi and Cs ranges 1443-1551 psi.

1. PENDAHULUAN

Telah banyak upaya yang telah dilakukan untuk dapat memperbaiki sistem penyekatan dari suspensi semen. Diantaranya dengan pemakaian semen mengembang dengan penambahan zat additive tertentu guna memperbaiki nilai shear bond strength suspensi semen yang telah mengeras. Namun demikian, usaha peningkatan nilai shear bond strength ternyata di sisi lain akan menyebabkan penurunan nilai compressive strength semen tersebut.

Berdasarkan latar belakang di atas maka diidentifikasi masalah, seperti : perlunya komposisi semen yang tepat dalam menghadapi beberapa kondisi khususnya penyemenan, sampai seberapa jauh proses penyemenan dapat disempurnakan memanfaatkan perbaikan penyekatan suspensinya pada sistem semen mengembang dan adakah zat additive lain yang dapat diterapkan dalam usaha memperbaiki sistem penyekatan semen, dengan menaikan shear bond strength tanpa menurunkan nilai compressive strength-nya sampai melewati batas yang perlu dikhawatirkan.

Penelitian ini dimaksudkan untuk mendapatkan kualitas penyekatan semen yang baik dengan suspensi semen yang tepat dengan pemakaian expanding additive atau dengan kata lain mencari komposisi suspensi semen yang tepat melalui pemakaian expanding cement dengan melakukan penambahan zat additive yang dapat menaikkan shear bond strength tanpa menurunkan harga compressive strength-nya sampai melewati batas yang perlu dikhawatirkan.

Diharapkan setelah dilakukan penelitian ini, dapat dihasilkan suatu komposisi semen alternatif berbasis sistem semen mengembang, serta pengaruh penambahan zat additive berbasis oksida dalam hal ini MgO dan CaO murni bakar terhadap sistem penyekatan semen pada tekanan dan temperatur tinggi. Sehingga pada akhirnya, hal ini menjadi solusi alternatif menghadapi proses penyemenan sumur

minyak, gas dan panas bumi dalam dunia industri perminyakan.

Solusi penyemenan dengan melakukan usaha perbaikan sistem penyekatannya melalui peningkatan nilai shear bond strength semen, telah dilakukan beberapa peneliti terdahulu. Fokus utama adalah pengembangan expanding additive baru, sebagai kelanjutan dari hasil penelitian sebelumnya yaitu Rudi Rubiandini R.S., dan Thomas Dooley.

2. SISTEM SEMEN MENGEMBANG

Penyemenan adalah suatu proses pendorongan sejumlah suspensi semen ke dalam casing, kemudian melalui bagian bawah sepatu casing mengalir naikke annulus antara casing dan formasi. Kemudian suspensi semen ini akan mengeras sehingga mengikat antara casing dengan formasi (dinding lubang bor) atau casing dengan casing.

Tujuan utama dari operasi penyemenan adalah sebagai pengisolasi zona-zona pada sumur pemboran untuk mencegah masuknya atau merembesnya fluida formasi yang tidak diinginkan ke dalam sumur pemboran sekaligus sebagai material penyekat antara casing dan formasi. Kegagalan dalam operasi penyemenan akan menimbulkan banyak permasalahan, antara lain : menyebabkan kerusakan pada formasi produktif, kehilangan sirkulasi lumpur, kecilnya laju produksi, ketidaksempurnaan dalam melakukan stimulasi dan lain-lain. Dilakukannya suatu operasi penyemenan pada sumur-sumur minyak, gas dan panas bumi, secara umum bertujuan :

1. Melekatkan casing dengan dinding formasi, agar casing

kuat dan kokoh sehingga dapat berfungsi dengan sempurna.

2. Melindungi casing dari pengaruh kondisi lingkungan

sekitarnya yang dapat merusak, seperti temperatur dan tekanan tinggi, korosifitas fluida formasi.

3. Menutup zona lost sirkulasi, zona blowout serta

4. Mengisolasi zona-zona dibelakang casing, sehingga tidak terjadi komunikasi antar zona.

5. Mencegah penyusupan gas atau fluida formasi

bertekanan tinggi ke ruang antar casing dan formasi yang dapat mengakibatkan permasalahan yang berbahaya di permukaan.

6. Memperbaiki casing yang pecah dan menutupi zona yang

tidak diperlukan.

7. Memperbaiki kesalahan letak perforasi.

8. Dan lain-lain.

2.1. Komponen Dasar Semen

Pada operasi penyemenan sumur pemboran minyak, gas dan panas bumi suspensi semen yang digunakan terdiri dari komponen dasar dan komponen tambahan. Komponen dasarnya adalah semen portland, dikembangkan oleh Joseph Aspdin (1824), dimana semen portland ini termasuk semen hidrolis dalam arti akan mengeras bila bercampur dengan air. Sedangkan komponen tambahannya merupakan macam-macam additive yang dapat menjadikan semen memiliki kinerja khusus yang sesuai dengan kebutuhan. Adapun komponen dasar semen yang mampu menghidrat dan membentuk struktur yang keras dan kuat adalah :

1. Triclacium silicate (3CaO.SiO2 atau C3S)

yang dihasilkan dari kombinasi CaO dan SiO2.

Komponen ini merupakan yang terbanyak dalam semen portland, 40 – 45 % untuk semen yang lambat proses pengerasannya dan sekitar 60 – 65 % untuk semen yang cepat proses pengerasannya (high-early strength cement).

Komponen C3S pada semen memberikan strength yang

terbesar pada awal maupun akhir pengerasan, terutama awal pengerasan.

2. Dicalcium silicate (2CaO.SiO2 atau C2S)

yang juga dihasilkan dari kombinasi CaO dan SiO2.

Komponen ini sangat penting dalam memberikan final

strength semen karena C2S ini menghidrasinya lambat

maka tidak berpengaruh dalam setting time semen, akan tetapi sangat menentukan dalam kekuatan semen lanjut.

Kadar C2S dalam semen tidak lebih dari 20 %.

3. Tricalcium aluminate (3CaO.Al2O3 atau C3A)

yang terbentuk dari reaksi antara CaO dan Al2O3.

Walaupun kadarnya lebih kecil dari komponen silikat, sekitar 15 % untuk high-early strength cement dan sekitar 3 % untuk semen yang tahan terhadap sulfat

karena hasil hidrasi C3A mudah diserang sulfat, namun

berpengaruh terhadap rheologi suspensi semen dan membantu proses pengerasan awal pada semen tapi tidak menyumbang kekuatan akhir semen.

4. Tetra calcium aluminoferite (4CaO.Al2O3.Fe2O3 atau

C4AF)

yang terbentuk dari reaksi CaO, Al2O3 dan Fe2O3.

Komponen ini hanya sedikit pengaruhnya terhadap

strength semen. API menjelaskan bahwa bila kadar C4AF

ditambah dengan dua kali kadar C3A tidak boleh lebih

dari 24 % untuk semen yang tahan terhadap kandungan sulfat tinggi. Penambahan oksida besi yang berlebihan

akan menaikkan kadar C4AF dan menurunkan kadar

C3A, dan berfungsi menurunkan panas hasil

reaksi/hidrasi C3S dan C2S.

Selain ke-4 dasar komponen yang ditemukan dalam klinker, semen portland dalam bentuk akhirnya dapat mengandung gypsum, alkali sulfat, magnesium, lime bebas dan zat

penambah lainnya. Pada konsentrasi normal, material-material ini tidak begitu mempengaruhi sifat set semen, tapi mempengaruhi laju hidrasi, ketahan terhadap serangan sulfat dan sifat bubur semen.

Struktur butiran klinker bervariasi mengikuti material mentahnya, ukuran butirannya dan pemanggangannya dan pendinginannya. Variabel-variabel tadi mempengaruhi proses kristalisasi, berbagai hasil akhir dan porositas dari butiran

klinker itu sendiri. Secara umum, C3S (alite), sebagai

komponen mayoritas mengkristal sebagai partikel butiran. C2S

(balite) mengkristal kecil-kecil, lebih bundar yang mana

tersebar di sekitar butiran C3S. C4AF membentuk fasa kontinu

di antara struktur butiran klinker.

Distrubusi permukaan dari komposisi yang berbeda penting dalam menentukan sifat semen. Kelas semen tertentu dengan spesifikasi yang sama dapat mempunyai kekuatan yang berbeda. Ini biasanya disebabkan perbedaan proses kristalisasi.

2.2. Komponen Tambahan Semen

Komponen tambahan semen merupakan macam-macam additive yang digunakan dalam operasi penyemenan untuk memperoleh sifat khusus atau kinerja yang dibutuhkan. Additive yang umum digunakan untuk bahan campuran pada suspensi semen/slurry antara lain :

• Retarder, digunakan untuk memperpanjang thickening

time.

• Akselerator, digunakan untuk memperpendek thickening

time.

• Weighting Agent, digunakan untuk menambah densitas

suspensi semen.

• Ekstender, digunakan untuk mengurangi densitas

suspensi semen.

• Dispersant, digunakan untuk menurunkan viskositas

suspensi semen.

• Fluid Loss Control Agent, digunakan untuk mengurangi

filtrat (air bebas).

• Lost Circulation Control Agent, digunakan untuk

mengurangi kehilangan suspensi semen ke formasi.

• Special Additive, digunakan untuk keperluan khusus

dalam menanggulangi kasus tertentu.

Didalam penggunaan bahan additive tersebut pada suspensi semen akan memberikan efek sampingan yang terjadi pada parameter-parameter lainnya, walaupun memberikan sifat tertentu yang diinginkan dari additive tersebut, sehingga perlu dilakukan uji laboratorium untuk mengetahui interaksi yang terjadi.

2.3. Semen Mengembang (Expanding Cement)

Selama bertahun-tahun industri kontruksi berusaha keras menghadapi masalah penyusutan pada semen yang telah mengering. Semen mengalami penyusutan volume setelah mengering melewati waktu setting-nya. Penurunan ini akan menyebabkan rekahan pada semen saat terjadinya pengembangan tensile strength. Semen mengembang dibuat untuk menghadapi masalah penyusutan volume dengan membuat semen mengembang selama periode kritik ini. Secara kimia, semen mengembang hampir sama dengan semen portland biasa, kecuali adanya kandungan material anhydrous

kalsium sulfoaluminat (4CaO.3Al2O3.SO3). Sehingga

keuntungan dari adanya semen mengembang akan

menghasilkan ikatan yang lebih baik antara casing dengan semen dan semen dengan formasi.

Ikatan yang baik antara semen dengan pipa dan antara semen dengan formasi sangat penting untuk penyekatan zona yang efektif. Ikatan yang buruk akan membatasi kinerja produksi yang diinginkan, dan menurunkan tingkat keefektifan pada perlakuan stimulasi. Hubungan antara zona dapat diakibatkan oleh tidak cukupnya lumpur yang dipindahkan, penyemenan yang buruk akibat mud cake yang tebal, ekspansi dan kontraksi dari casing sebagai akibat dari adanya tekanan dalam atau thermal stress, dan adanya kontaminasi semen dari fluida pemboran atau formasi (Parker and Wahl, 1966; Beirute and Tragresser, 1973). Dalam kondisi seperti ini, akan terjadi mikroannulus pada ikatan semen dengan casing maupun semen dengan permukaan formasi.

Sistem semen yang dapat mengembang setelah waktu setting disimpulkan dapat mengurangi munculnya mikroannulus dan

meningkatkan hasil penyemenan primer. Peningkatan

penyekatan dihasilkan dari adanya ketahanan mekanik atau pengetatan semen terhadap pipa dan formasi. Ikatan yang baik dapat diperoleh bahkan pada saat lumpur masih berada di casing atau permukaan formasi.

Sistem semen mengembang kebanyakan bergantung pada

pembentukan mineral ettringite (3CaO.Al2O3.3CaSO4.32H2O).

Kristal ettringite memiliki volume bulk yang lebih besar daripada volume bulk bahan-bahan asalnya, berarti pengembangan terjadi karena tekanan dalam yang mendesak pada saat kristalisasi. Semen yang dicampur air membentuk bubur akan mengembang setelah mengental yaitu pada saat akan mengeras. Reaksi pengembangan yang terjadi ini biasanya hilang setelah 4 minggu.

Kelemahan dari semen mengembang dengan dasar mineral ettringite ialah tidak mampu bertahan pada temperatur tinggi

diatas 76 oC (170 oF) (Bour dkk., 1988). Ettringite tidak stabil

pada suhu tinggi, cenderung untuk berubah menjadi kalsium sulfoaluminat terhidrat dan gypsum yang lebih padat (Lea, 1970).

2.4. Expanding Additive

Pengembangan suatu semen, yaitu penambahan ukuran bagian luar semen, menurut Danjushevsky (1980) dapat terjadi melalui beberapa proses :

• Pada saat suspensi semen masih mampu mengalir, yang

diakibatkan efek kontraksi negatif secara kimiawi, artinya melalui pembentukan hasil hidrat lain yang akan menambah volume, seperti terlepasnya garam-garam saat kristalisasi pada temperatur tinggi.

• Pada saat semen mengeras melalui kristal asing seperti

CaO, MgO dan CaSO4 dalam matriks semen.

• Masuknya fluida formasi ke dalam kolom semen.

Adanya efek kontraksi negatif tidak memberikan efek penambahan shear bond strength yang berarti, misalnya dengan penambahan garam (NaCl), dikarenakan suspensi semen masih mampu mengirimkan tekanan hasil reaksi ke segala arah, sehingga tipe jenis ini tidak menjadi pilihan sebagai expanding additive semen pemboran minyak, gas dan panas bumi. Masuknya fluida formasi ke dalam kolom semen

juga tidak termasuk dalam pilihan expanding additive, karena sama sekali tidak bisa diatur dan tidak dapat dipersiapkan. Sedangkan pengembangan pada saat semen sedang mengeras yang diakibatkan pengembangan kristal-kristal asing yang terbentuk, sehingga dapat memberikan pengembangan matriks dan meningkatkan shear bond strength.

Yang dimaksud dengan expanding additive dalam penelitian ini adalah additive yang dapat mengakibatkan proses pengembangan matriks semen akibat adanya pengembangan kristal asing yang dikandungnya, seperti di atas. Hal ini disebabkan pada kondisi seperti di atas, reaksi pengembangan dapat diatur dengan cara memilih bahan, mengatur temperatur bakar, dan tingkat kehalusan material yang digunakan. Pengaturan saat pengembangan dumulai sangatlah penting untuk diperhatikan, karena sangat menentukan keberhasilan peningkatan shear bond strength.

Bila pengembangan matriks semen terjadi pada saat suspensi semen mulai mengeras, maka kemungkinan diperoleh pengembangan matriks yang nyata, bila memenuhi beberapa syarat sebagai berikut :

• Peningkatan tekanan kristal asing tidak terlalu besar atau

tidak lebih besar dari kekuatan matriks itu sendiri, supaya tidak terjadi retakan-retakan.

• Tegangan yang dihasilkan dari kumpulan tekanan kristal

asing tersebut tersebar ke segala arah, tidak hanya pada satu arah tertentu.

• Proses pengerasan semen belum selesai atau masih bisa

membuat ikatan antar butir, sehingga memungkinkan pengikatan kembali antar butir semen dalam matriks, bila ada ikatan yang terlepas oleh dorongan tekanan kristal asing tersebut.

Bila pengembangan terjadi terlalu cepat, shear bond strength yang meningkat tidak akan terjadi. Sebaliknya bila terlalu lambat dibandingkan dengan kecepatan pengerasan semen akan memungkinkan terjadinya retakan-retakan.

Dalam kasus suspensi semen mengisi lubang annulus sumur pemboran yang volumenya terbatas, maka tekanan-tekanan hasil pengembangan matriks berubah menjadi peningkatan shear bond strength antara semen dengan casing dan semen dengan dinding lubang. Akibat lain adalah mengecilnya pori-pori matriks yang menjadi penyebab menurunnya permeabilitas semen mengeras.

Penggunaan semen mengembang pada industri perminyakan saat ini menurun. Beberapa masalah berkenaan dengan penggunaan semen mengembang dalam industri perminyakan (Beirute, dkk., SPE 18027) adalah :

1. Keterbatasan temperatur, semen mengembang sangat

sulit untuk diperlambat. Konvensional retarder

(lignosulfonat) tidak bekerja dengan baik pada semen jenis ini. Peningkatan temperatur juga akan menurunkan pengembangan.

2. Sedikitnya pengetahuan akan kinerja semen jenis

mengembang ini pada kondisi sebenarnya di lapangan.

3. METODOLOGI PENELITIAN

Pengujian laboratorium terhadap suatu komposisi semen sangat diperlukan untuk memperoleh kualitas semen yang diharapkan. Persiapan pengujian di laboratorium meliputi beberapa tahapan kerja, yaitu :

• Persiapan peralatan.

• Prosedur pengujian.

• Persiapan material semen dan additive.

• Pembuatan suspensi semen.

• Pengkondisian suspensi semen.

• Pengujian kualitas semen.

Persiapan peralatan dan material merupakan langkah awal yang harus dikerjakan sebelum dimulainya suatu penelitian atau riset.

Pengujian yang dilakukan pada penelitian ini, meliputi : densitas dan rheologi untuk suspensi semen serta pengujian compressive strength dan shear bond strength pada semen mengeras.

3.1. Bahan Penelitian

Bahan-bahan yang digunakan antara lain :

• Semen klasifikasi API Kelas G produksi PT. Indocement

Tunggal Prakarsa.

• Bubuk additive Silika produksi PT. Halliburton

Indonesia.

• Bubuk additive MgO dan CaO murni yang telah dibakar

pada temperatur 1000 dan 1400 oC selama 2 jam,

kemudian digiling dengan kehalusan 2800 – 3200

cm2/gr.

• Aquadest yang digunakan sebagai fluida pencampur dan

pengkondisian.

3.2. Peralatan Penelitian

Adapun peralatan yang digunakan pada penelitian meliputi :

• Timbangan elektrik.

• Gelas ukur.

• Mixer dengan dua kecepatan tipe propeler.

• Stop watch.

• Cetakan sampel.

• Pressure curing chamber.

• Hydraulic pressure.

3.3. Prosedur Pengujian dan Persiapan Additive

Pembuatan suspensi semen dimulai dengan persiapan peralatan dan material semen, adapun spesifikasi peralatan dan prosedur pengujian dilakukan berdasarkan API Spec. 10 pada Appendix A. Percobaan yang dilakukan pada penelitian ini terhadap suspensi semen mengembang dapat dilihat pada Gambar 1. Sedangkan persiapan additive untuk bahan MgO dan CaO murni dilakukan dengan membakar batuan dolomit dan kalsit sesuai temperatur yang diinginkan dengan lama waktu pembakaran tertentu (dalam penelitian ini, selama 2 jam), terhitung sejak temperatur yang diinginkan tersebut tercapai. Kemudian hasil pembakaran tersebut ditumbuk hingga mencapai kehalusan yang dikehendaki.

Dari hasil pembakaran diperoleh tingkat kemurnian dari

masing-masing additive tersebut, dimana CaO 1000 oC sebesar

63,99%, CaO 1400 oC sebesar 72,35%, MgO 1000 oC sebesar

91,12% dan MgO 1400 oC sebesar 97,42%.

4. HASIL DAN PEMBAHASAN

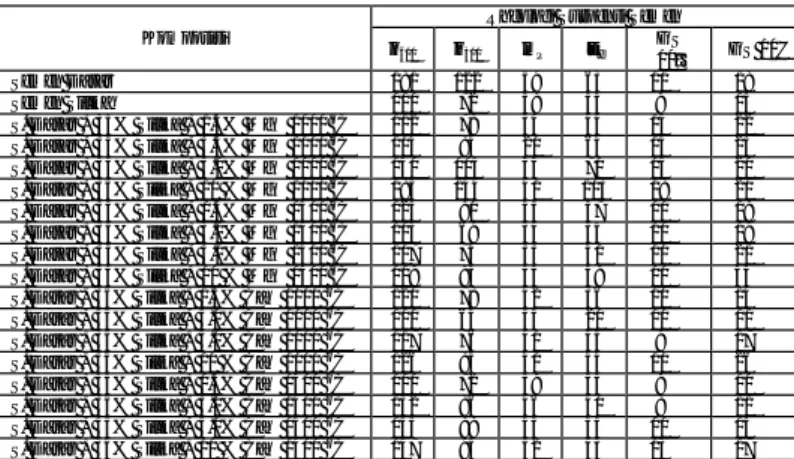

Dari pengujian yang telah dilakukan di laboratorium diperoleh hasil pengujian densitas dan rheologi serta hasil pengetesan compressive strength dan shear bond strength semen terlihat pada tabel di Lampiran.

4.1. Compressive Strength

Fenomena yang terjadi pada semen dasar dan semen silika sebagai pembanding kelakuan dan kinerja dari semen mengembang yang digunakan terlihat bahwa semakin bertambah temperatur CS semen dasar semakin rendah dan berbeda dengan semen silika dimana semakin tinggi temperatur semakin tinggi besar harga CS, hal ini disebabkan

oleh terbentuknya mineral

α

-C2SH gel yang lebih padatsehingga mengakibatkan volume semen menyusut, maka terjadi perubahan pada semen dasar (lemah dan poros). Sedangkan adanya penambahan silika pada semen dasar memberikan kestabilan pada semen akibat terbentuknya mineral tubermorite pada kondisi temperatur tinggi sehingga memberikan strength yang tinggi dan permeabilitas yang rendah.

Untuk semen mengembang pada penambahan additive MgO

1000 oC dengan bertambahnya temperatur memberikan

peningkatan pada besar harga CS tersebut tetapi kenaikan yang signifikan terjadi pada penambahan additive 1.5 dan 3%, hal ini diakibatkan masih kecilnya proses pengembangan yang terjadi pada konsentrasi tersebut sehingga memberikan tingkat kerapatan yang lebih baik dari penambahan additive pada 5 dan 10%.

Begitu pula yang terjadi pada penambahan additive MgO 1400 o

C dengan bertambahnya temperatur akan mengalami kenaikan besar harga CS-nya, tetapi untuk bahan additive ini hasil dan

performance-nya lebih baik dari bahan MgO 1000 oC,

dikarenakan tingkat kemurnian dari bahan additive tersebut. Hal serupa juga diperlihatkan pada penggunaan bahan additive CaO murni baik dengan temperatur bakar 1000 maupun 1400 o

C, dimana dengan bertambahnya temperatur akan mengalami kenaikan harga CS-nya. Tetapi kinerja dan besar harga yang diperoleh dari bahan tersebut memberikan hasil yang lebih

baik pada CaO 1000 oC. Selain itu, pengaruh adanya silika

flour pada suspensi semen akan memberikan tingkat ketahanan dan kestabilan yang lebih baik pada temperatur tinggi.

4.2. Shear Bond Strength

Besar harga SBS pada semen dasar dan semen silika memperlihatkan kelakuan yang sama seperti pada besar harga CS.

Pada semen mengembang dengan penambahan MgO dan CaO murni diharapkan mampu memberikan nilai SBS yang besar tanpa mengurangi nilai CS yang sesuai dengan standar API. Kondisi tersebut diatas berhasil diperoleh dalam penelitian ini,

dimana untuk penambahan additive MgO 1000 oC dan 1400 oC

memperlihatkan adanya peningkatan harga SBS dengan bertambahnya temperatur seiring dengan peningkatan konsentrasi penambahan additive tersebut. Harga SBS yang signifikan terjadi pada konsentrasi 5 dan 10% penambahan, dikarenakan proses pengembangan semen mulai optimal terjadi. Tetapi harga SBS pada bahan MgO murni

memperlihatkan hasil yang lebih baik pada pembakaran 1400 o

C.

Untuk bahan CaO murni baik pembakaran 1000 maupun 1400 o

C kurang memberikan kanaikan harga SBS yang signifikan, disebabkan oleh tingkat kemurnian bahan tersebut setelah pembakaran lebih rendah dari bahan additive MgO murni, walaupun memberikan kecenderungan yang sama seperti MgO murni, dimana dengan bertambahnya temperatur akan memberikan kenaikan harga SBS tersebut.

Dalam penelitian ini juga diperlihatkan pengaruh mud cake yang ada pada dinding formasi terhadap besar harga SBS yang dicapai pada saat setting semen mulai terjadi, lihat gambar pada Lampiran. Dengan adanya mud cake pada dinding formasi akan memperkecil besar harga SBS, dimana daya ikatan semen dengan dinding formasi terhalangi oleh mud cake, hal inilah yang akan mengurangi besar harga SBS semen tersebut.

Untuk lebih memberikan sifat yang diinginkan, khususnya pada semen mengembang perlu adanya pengujian lain selain pengujian yang dilakukan dalam penelitian ini, seperti pengukuran Thickening time, Fluids loss, Free water content agar dapat sesuai dengan standar yang berlaku pada API Spec.

5. KESIMPULAN

Dari hasil penelitian di laboratorium dan analisa penelitian pada Bagian IV dapat diambil beberapa kesimpulan, yaitu : 1. Compressive strength semakin menurun apabila prosentasi

komposisi bahan additive MgO murni semakin besar dalam suspensi semen.

2. Bahan CaO murni cenderung memberikan peningkatan compressive strength yang lebih baik, khususnya pada

bahan CaO 1000 oC dan cenderung turun untuk bahan

CaO 1400 oC.

3. Peningkatan shear bond strength sangat baik terutama untuk

temperatur tinggi pada bahan additive MgO 1400 oC,

dimana makin tinggi temperatur semakin baik

peningkatannya.

4. Shear bond strength pada bahan additive CaO murni kurang menunjukkan adanya peningkatan yang signifikan.

5. MgO murni merupakan bahan expanding additive terbaik

dari seluruh bahan yang digunakan untuk temperatur 100

– 150 oC.

6. Komposisi optimum untuk bahan MgO murni adalah 5 –

10 % dan komposisi optimum untuk bahan CaO murni adalah 1.5 – 3 %.

UCAPAN TERIMA KASIH

Pada kesempatan inipula kami mengucapkan terima kasih kepada ketua tim RUT VII ITB Bpk. DR. Ing Ir. Doddy Nawangsidi & DR. Ing. Ir. Rudi Rubiandini RS. Atas kesertaan kami selaku anggota tim peneliti.

DAFTAR PUSTAKA

1. BAIRUTE R.M., ART TRAGESSER., : “Expansive and

Shrinkage Characteristics Of Cements Under Actual Well Conditions”, SPE of AIME, The Western Co, August

1973.

2. BAIRUTE R.M., Amoco Production Co., and M.A. Wilson and F.L. SABINS, Haliburton Services., :

”Attenuation of Casing Cemented With Coventional and

Expanding Cements Across Heavy Oil and Sandstone Formations”, SPE 18027.

3. BOUR, D.I., EAST LE., : “Expansion Anti-Fluid

Migration Technology Salles South Texas Fluid Migration Problems”, IADC/SPE- 17259, Dallas, Texas, March

1988, p.653-658.

4. BURGOYNE., ADAM T. Jr. : “Applied Drilling

Engineering”, SPE., USA., 1986.

5. DOWELL SCHLUMBERGER., : “Cementing

Technology”, Published by Nova Communications Ltd,

London, England (1984).

6. P.N. PARKER., W.W. WAHL.: “Expanding Cement-A

New Development in well Cementing”, Member of AIME.,

Dowell Div. Of The Dow Chemical Co, Tulsa, Okla, May 1996.

7. RUDI RUBIANDINI RS. : “Pengaruh Elektrolit dan

Temperatur Pada Rheology Suspensi Semen”, Lembaga

Penelitian-ITB, 1992.

8. RUDI RUBIANDINI RS. : “Semen Penyekat Lubang

Sumur Minyak, Gas dan Panas Bumi Yang Bertemperatur Dan Bertekanan Tinggi”, Laporan Penelitian Perguruan

Tinggi Hibah Bersaing, 1994/1995.

9. RUDI RUBIANDINI RS. : “Perubahan Sifat Fisik Semen

Pada Temperatur dan Tekanan Tinggi, Serta Kandungan CO2 dan H2S Tinggi”, Jurnal Teknologi Minyak dan Gas Bumi, Nomor 1, Volume II/1995.

10. RUDI RUBIANDINI RS. dan HERIANTO : “ Investigasi Laboratoris Penanggulangan Compressive Strength Retrogration Semen Pemboran Sampai Temperatur 300oC “, IATMI, 1994.

11. THOMAS DOOLEY P. : “Perilaku Expanding Additive

dari Bahan Magnesit pada Perubahan Compressive Strength dan Shear Bond Strength Semen”, Tugas Akhir

Sarjana tak diterbitkan Jurusan Teknik Perminyakan Fakultas Teknologi Mineral, ITB., 1996.

12. WAYNE, A. WALKER., and CALVIN, D

SAUNDERS., Member AIME : “Strength of Oil Well Cements And Additives Under High Temperatur Well Conditions”, Paper 390-G, 1954.

LAMPIRAN

Tabel 1.

Hasil Pengujian Densitas Suspensi Semen

Komposisi Komposisi Additive (%BWOC) Densitas (ppg) Semen Dasar 0 16.00 S. Dasar + 35 % Silika 0 15.75

S. Dasar + 35% Silika + MgO 1000 o

C 1.5 15.75

S. Dasar + 35% Silika + MgO 1000 oC 3.0 15.50

S. Dasar + 35% Silika + MgO 1000 o

C 5.0 16.10

S. Dasar + 35% Silika + MgO 1000 o

C 10.0 15.85

S. Dasar + 35% Silika + MgO 1400 oC 1.5 15.85

S. Dasar + 35% Silika + MgO 1400 o

C 3.0 15.90

S. Dasar + 35% Silika + MgO 1400 oC 5.0 15.65

S. Dasar + 35% Silika + MgO 1400 o

C 10.0 16.00

S. Dasar + 35% Silika + CaO 1000 o

C 1.5 15.80

S. Dasar + 35% Silika + CaO 1000 oC 3.0 15.75

S. Dasar + 35% Silika + CaO 1000 o

C 5.0 15.65

S. Dasar + 35% Silika + CaO 1000 oC 10.0 16.00

S. Dasar + 35% Silika + CaO 1400 o

C 1.5 15.65

S. Dasar + 35% Silika + CaO 1400 o

C 3.0 15.50

S. Dasar + 35% Silika + CaO 1400 oC 5.0 15.60

S. Dasar + 35% Silika + CaO 1400 o

C 10.0 15.60

Tabel 2

Hasil Pengujian Rheologi Suspensi Semen

Tabel 3

Hasil Penelitian Semen

Temperatur (oC) Additive 100 115 135 150 MgO10000oC - - + + MgO14000oC + + + + CaO10000oC - - - -CaO14000oC + + - -Keterangan “

Baik untuk digunakan Tidak Baik untuk digunakan

Rheologi Suspensi Semen Komposisi θθ600 θθ300 µµP ττy GS 10” GS 10' Semen Dasar 181 122 59 63 11 18 Semen Silika 110 72 38 34 9 13

S. Dasar + 35% Silika + 1.5% MgO 1000 oC 112 78 34 44 14 22

S. Dasar + 35% Silika + 3.5% MgO 1000 oC 104 84 20 64 14 23

S. Dasar + 35% Silika + 5.0% MgO 1000 oC 140 105 34 70 15 20

S. Dasar + 35% Silika + 10 % MgO 1000 oC 185 144 41 103 18 20

S. Dasar + 35% Silika + 1.5% MgO 1400 oC 123 80 43 37 11 18

S. Dasar + 35% Silika + 3.0% MgO 1400 oC 103 69 34 35 10 19

S. Dasar + 35% Silika + 5.0% MgO 1400 oC 107 74 33 41 10 21

S. Dasar + 35% Silika + 10 % MgO 1400 oC 118 83 35 48 11 34

S. Dasar + 35% Silika + 1.5% CaO 1000 oC 120 78 42 36 10 14

S. Dasar + 35% Silika + 3.0% CaO 1000 oC 100 65 35 20 10 11

S. Dasar + 35% Silika + 5.0% CaO 1000 oC 117 76 41 45 9 17

S. Dasar + 35% Silika + 10 % CaO 1000 oC 126 85 41 44 10 26

S. Dasar + 35% Silika + 1.5% CaO 1400 oC 111 72 39 33 9 10

S. Dasar + 35% Silika + 3.0% CaO 1400 oC 132 86 46 40 8 11

S. Dasar + 35% Silika + 5.0% CaO 1400 oC 133 88 45 43 10 13

Gambar 4.

Grafik Compressive Strength Semen MgO 1000 C pada Berbagai Temperatur dengan Waktu Pengkondisian 1 Hari

Gambar 5.

Grafik Compressive Strength Semen MgO 1400 C pada Berbagai Temperatur dengan Waktu Pengkondisian 1 Hari

Gambar 6.

Grafik Compressive Strength Semen CaO 1000 C pada Berbagai Temperatur dengan Waktu Pengkondisian 1 Hari

Gambar 7.

Grafik Compressive Strength Semen CaO 1400 C pada Berbagai Temperatur dengan Waktu Pengkondisian 1 Hari

3016 1129 1243 1171 928 928 0 500 1000 1500 2 0 0 0 2 5 0 0 3 0 0 0 3 5 0 0 2513 1271 1547 1456 1176 969 0 500 1000 1500 2 0 0 0 2 5 0 0 3 0 0 0 3 5 0 0 S e DSR S e Silika 1.5% 3 % 5 % 10% 1878 1285 1613 1537 1234 971 0 500 1000 1500 2 0 0 0 2 5 0 0 3 0 0 0 3 5 0 0 886 2238 1691 1543 1243 1077 0 5 0 0 1 0 0 0 1 5 0 0 2 0 0 0 2 5 0 0 3 0 0 0 3 5 0 0 S e D S R S e Silika 1 . 5 % 3 % 5 % 10%

COMPRESSIVE STRENGTH (psi)

100 C 115 C 135 C 150 C 3016 1129 1177 922 784 767 0 5 0 0 1 0 0 0 1 5 0 0 2 0 0 0 2 5 0 0 3 0 0 0 3 5 0 0 2513 1271 1224 1362 1174 1132 0 5 0 0 1 0 0 0 1 5 0 0 2 0 0 0 2 5 0 0 3 0 0 0 3 5 0 0 S e D S R S e S i l i k a 1 . 5 % 3 % 5 % 1 0 % 1878 1285 1372 1397 1398 1502 0 5 0 0 1 0 0 0 1 5 0 0 2 0 0 0 2 5 0 0 3 0 0 0 3 5 0 0 886 2238 1436 1536 1443 1551 0 5 0 0 1 0 0 0 1 5 0 0 2 0 0 0 2 5 0 0 3 0 0 0 3 5 0 0 S e D S R S e S i l i k a 1.5% 3 % 5 % 10%

COMPRESSIVE STRENGTH (psi)

100 C 115 C 135 C 150 C 3016 1129 1577 1475 1444 1060 0 5 0 0 1 0 0 0 1 5 0 0 2 0 0 0 2 5 0 0 3 0 0 0 3 5 0 0

COMPRESSIVE STRENGTH (psi)

2513 1271 2124 2158 1564 1509 0 500 1000 1500 2 0 0 0 2 5 0 0 3 0 0 0 3 5 0 0 1878 1285 2341 3106 2673 2372 0 500 1000 1500 2 0 0 0 2 5 0 0 3 0 0 0 3 5 0 0 886 2238 3064 3183 3081 2973 0 500 1000 1500 2 0 0 0 2 5 0 0 3 0 0 0 3 5 0 0 S e DSR S e Silika 1.5% 3 % 5 % 10% 150 C 135C 115C 100C 3016 1129 1523 1313 1147 916 0 500 1000 1500 2 0 0 0 2 5 0 0 3 0 0 0 3 5 0 0 2513 1271 1543 1378 1234 1171 0 500 1000 1500 2 0 0 0 2 5 0 0 3 0 0 0 3 5 0 0 1878 1285 1730 1449 1145 1241 0 500 1000 1500 2 0 0 0 2 5 0 0 3 0 0 0 3 5 0 0 886 2238 2128 2108 1752 1500 0 500 1000 1500 2 0 0 0 2 5 0 0 3 0 0 0 3 5 0 0 S e DSR S e Silika 1.5% 3 % 5 % 10%

COMPRESSIVE STRENGTH (psi)

150 C 135 C 115 C 100 C Jenis Semen Jenis Semen

Gambar 8.

Grafik Shear Bond Strength Semen MgO 1000 C pada Berbagai Temperatur dengan Waktu Pengkondisian 1 Hari

Gambar 9.

Grafik Shear Bond Strength Semen MgO 1400 C pada Berbagai Temperatur dengan Waktu Pengkondisian 1 Hari

Gambar 10.

Grafik Shear Bond Strength Semen CaO 1000 C pada Berbagai Temperatur dengan Waktu Pengkondisian 1 Hari

Gambar 11.

Grafik Shear Bond Strength Semen CaO 1400 C pada Berbagai Temperatur dengan Waktu Pengkondisian 1 Hari

770 10 308 10 692 20 688 19 760 29 847 38 0 2 0 0 4 0 0 6 0 0 8 0 0 1 0 0 0 1 2 0 0 1 4 0 0 1 6 0 0 835 19 440 19 676 19 747 19 772 29 622 39 0 2 0 0 4 0 0 6 0 0 8 0 0 1 0 0 0 1 2 0 0 1 4 0 0 1 6 0 0 765 29 385 29 714 10 859 19 892 19 855 57 0 2 0 0 4 0 0 6 0 0 8 0 0 1 0 0 0 1 2 0 0 1 4 0 0 1 6 0 0 571 39 441 20 783 98 923 78 897 115 1179 106 0 2 0 0 4 0 0 6 0 0 8 0 0 1 0 0 0 1 2 0 0 1 4 0 0 1 6 0 0 S e D S R S e S i l i k a 1 . 5 % 3 % 5 % 1 0 %

SHEAR BOND STRENGTH (psi)

100 C 115 C 135 C 150 C 770 10 308 10 593 19 695 19 515 38 1008 145 0 2 0 0 4 0 0 6 0 0 8 0 0 1 0 0 0 1 2 0 0 1 4 0 0 1 6 0 0 835 19 440 19 581 19 784 38 666 48 1074 192 0 2 0 0 4 0 0 6 0 0 8 0 0 1 0 0 0 1 2 0 0 1 4 0 0 1 6 0 0 765 29 385 29 853 29 884 39 819 77 1116 205 0 2 0 0 4 0 0 6 0 0 8 0 0 1 0 0 0 1 2 0 0 1 4 0 0 1 6 0 0 571 39 441 20 900 29 896 30 1056 88 1447 249 0 2 0 0 4 0 0 6 0 0 8 0 0 1 0 0 0 1 2 0 0 1 4 0 0 1 6 0 0 S e D S R S e S i l i k a 1.5% 3 % 5 % 10%

SHEAR BOND STRENGTH (psi)

100 C

115 C

135 C

150 C

SHEAR BOND STRENGTH (psi)

770 10 308 10 495 20 486 29 287 20 536 19 0 2 0 0 4 0 0 6 0 0 8 0 0 1 0 0 0 1 2 0 0 1 4 0 0 1 6 0 0 835 19 440 19 581 19 514 29 313 29 482 29 0 2 0 0 4 0 0 6 0 0 8 0 0 1 0 0 0 1 2 0 0 1 4 0 0 1 6 0 0 765 29 385 29 605 30 546 30 492 48 615 49 0 2 0 0 4 0 0 6 0 0 8 0 0 1 0 0 0 1 2 0 0 1 4 0 0 1 6 0 0 571 39 441 20 588 39 697 39 588 78 669 78 0 2 0 0 4 0 0 6 0 0 8 0 0 1 0 0 0 1 2 0 0 1 4 0 0 1 6 0 0 S e D S R S e S i l i k a 1 . 5 % 3 % 5 % 1 0 % 100 C 115 C 135 C 150 C

SHEAR BOND STRENGTH (psi)

770 10 308 10 504 19 783 19 656 10 482 30 0 2 0 0 4 0 0 6 0 0 8 0 0 1 0 0 0 1 2 0 0 1 4 0 0 1 6 0 0 835 19 440 19 788 20 893 20 720 19 578 28 0 2 0 0 4 0 0 6 0 0 8 0 0 1 0 0 0 1 2 0 0 1 4 0 0 1 6 0 0 765 29 385 29 481 20 1043 29 832 29 795 38 0 2 0 0 4 0 0 6 0 0 8 0 0 1 0 0 0 1 2 0 0 1 4 0 0 1 6 0 0 571 39 441 20 504 20 783 30 700 39 736 49 0 2 0 0 4 0 0 6 0 0 8 0 0 1 0 0 0 1 2 0 0 1 4 0 0 1 6 0 0 S e D S R S e S i l i k a 1 . 5 % 3 % 5 % 1 0 % 100 C 115 C 135 C 150 C Jenis Semen Jenis Semen Jenis Semen Jenis Semen