67

DEGRADASI TERMAL AMONIUM KARBAMAT

(THERMAL DEGRADATION OF AMMONIUM CARBAMATE)

Luthfia Hajar AbdillahPeneliti Bidang Propelan, Pusat Teknologi Roket, Lapan e-mail: lu_haab@yahoo.com

ABSTRACT

Toluendikarbamat (TDC) is an intermediate compound of manufacture toluendiisocianat (TDI). This becomes a problem in the manufacturing process of TDI, because it is difficult to determine TDC compound is formed or not. For overcome this, so it’s donea manufacture TDI research through thermal degradation using carbamate compounds are available in the market namely ammonium carbamate. Thermal degradation process carried out in a 500 ml batch reactor at temperature 140-160 oC,

pressure 13-15.5 bar using two different solvent mixtures. The first solvent is tetrahydrofuran (THF) while the second solvent is nitrobenzene or toluene. The results of the reactions were analyzed qualitatively by FTIR by looking at isocyanates groups formation. The analysis shows that isocyanates groups is formed in infrared absoption at about 2270 cm-1 by thermal degradation at temperature 140 - 160 oC using solvent

mixture of THF and nitrobenzene.

Keywords: Thermal degradation, Amonium carbamate, Toluendiisocyanate ABSTRAK

Toluendikarbamat (TDC) merupakan senyawa antara dalam proses pembuatan toluendiisocianat (TDI). Hal ini menjadi kesulitan tersendiri dalam proses pembuatan TDI, karena sulit menentukan senyawa TDC sudah terbentuk atau belum. Untuk itu dilakukan penelitian pembuatan senyawa isocianat melalui degradasi termal menggunakan senyawa karbamat yang tersedia di pasaran yaitu amonium karbamat. Proses degradasi termal dilakukan di dalam reaktor batch berkapasitas 500 ml pada suhu 140-160 ºC, tekanan 13-15,5 bar dengan menggunakan dua macam campuran pelarut. Pelarut pertama adalah tetrahidrofuran (THF) sedangkan pelarut kedua adalah

nitrobenzene atau toluen. Analisa hasil reaksi dilakukan secara kualitatif menggunakan Fourier Transform Infra Red (FTIR) dengan melihat terbentuknya gugus isocianat. Hasil

analisa menunjukkan terbentuknya puncak gugus isocianat pada daerah serapan infra merah di sekitar 2270 cm-1 melalui proses degradasi termal pada kisaran suhu 140 -

160 ºC dengan menggunakan campuran pelarut THF dan nitrobenzene. Kata kunci: Degradasi termal, Amonium karbamat, Toluendiisocianat 1 PENDAHULUAN

Propelan merupakan salah satu komponen penting dalam pembuatan roket. Selama ini bahan baku pembuatan propelan tersebut masih diimpor. Impor bahan baku propelan sangat sulit karena merupakan bahan baku strategis,

sehingga perlu kemandirian dalam pengadaan bahan baku propelan.

Ada beberapa bahan baku sudah dikuasai pembuatannya oleh Lapan, diantaranya Amonium Perklorat (AP) dan Hidroxy Terminated Polybutadiene (HTPB). Dalam pembuatan AP atau HTPB

68

akan selalu dilakukan pengembangan sehingga diperoleh hasil yang sesuai dengan standar impor. Salah satu bahan baku yang mulai dikembangkan adalah TDI. Dalam pembuatan propelan, TDI digunakan sebagai curing agent yaitu zat untuk mematangkan propelan. TDI dibuat dengan cara fosgenasi, tetapi proses ini menggunakan senyawa fosgen yang beracun. Maka dicari alternatif lain yang lebih ramah lingkungan (non-fosgen).

Langkah pembuatan TDI yang ramah lingkungan cukup panjang, salah satunya adalah pembentukan toluendikarbamat (TDC) terlebih dahulu untuk selanjutnya didegradasi termal menjadi TDI. TDC ini tidak memiliki standar di pasaran karena hanya merupakan senyawa antara proses pembentukan TDI dengan reaktan toluendiamin (TDA) dan dimetil karbonat (DMC). Hal ini menjadi kesulitan tersendiri dalam proses degradasi termal, karena sulit menentukan senyawa TDC sudah terbentuk atau belum, yang akan mempengaruhi pada proses selanjutnya dalam pembentukan TDI.

Untuk mengatasi hal tersebut, maka dilakukan penelitian pembuatan TDI dengan senyawa karbamat yang tersedia di pasaran, yaitu amonium karbamat. Yang nantinya memudahkan dalam hal analisa hasil degradasi termal, apakah telah terbentuk senyawa isocianat atau belum. Jika senyawa isocianat dapat terbentuk, maka diharapkan kondisi proses tersebut dapat diterapkan dalam degradasi senyawa TDC hasil reaksi antara TDA dan DMC untuk menjadi TDI.

Tujuan penulisan makalah ini adalah untuk mendapatkan senyawa isocianat dari proses degradasi termal senyawa karbamat yang tersedia di pasaran, yaitu amonium karbamat. Dengan berhasilnya pembentukan senyawa isocianat dari senyawa karbamat tersebut maka kondisi proses yang dilakukan dapat diterapkan pada

proses pembuatan TDI dari TDA dan DMC yang menghasilkan senyawa antara berupa TDC.

2 TINJAUAN PUSTAKA

TDI dapat dibuat dari hasil reaksi TDA dengan

N,N’-(bis(3,5-di-tert-butyl-salicylidene)ethylenediamino)cobalt (II) [Co-tBu-Salen], NaI dan 2,2,2-trifluororethanol (TFE) pada tekanan

tinggi di dalam autoklaf. Autoklaf ditekan menggunakan karbon monoksida (CO) dan oksigen (O2) dengan

rasio volumetrik 19 : 1 sehingga suhu meningkat sampai 120 ºC, tekanan dijaga konstan pada 40 bar selama 3 jam. Setelah 3 jam, reaktor didinginkan hingga mencapai suhu ruangan dan tekanan dibiarkan turun hingga tekanan atmosfer. Selanjutnya ke dalam reaktor ditambahkan 1,2-diklorobensen (DCB). Suhu dinaikkan hingga 180 ºC pada tekanan atmosfer. Uap TFE dipisahkan, dikondensasi dan bisa digunakan kembali. Pada hasil bawah reaktor akan diperoleh campuran DCB dan TDI yang selanjutnya didistilasi hingga diperoleh TDI murni. Hasil TDI yang diperoleh sebesar 78%. (Fernandez, et all. 2008)

Proses sintesis TDI juga bisa dilakukan dengan metode katalitik dari DMC yang terdiri dari dua langkah. Diawali dengan reaksi antara TDA dan DMC membentuk TDC, yang selanjutnya TDC didegradasi menjadi TDI. Rasio molar TDA dan DMC yang digunakan adalah 1 : 30 dan bantuan katalis paduan seng asetat anhidrat [Zn(OAc2)]

dan α-aluminium oksida (α-Al2O3) pada

suhu 250 ºC dengan hasil 53,5% TDC. Sedangkan degradasi termal TDC dilakukan pada suhu 250 – 270 ºC dengan katalis uranil zinc asetat atau aluminium, pembawa panas dioktil sebacate (DOS) dan parafin liquid, campuran pelarut THF dan nitrobenzene atau toluen. (Wang, et all. 2001)

Degradasi termal dapat dilakukan dalam dua metode yaitu metode fase

69 dianjurkan adalah metode fase liquid

yaitu melalui reaksi distilasi dengan alkil alkohol sebagai produk sampingnya yang selanjutnya dipisahkan dari sistem. Degradasi termal dilakukan pada kisaran suhu 80 – 350ºC, tetapi yang lebih baik adalah pada kisaran 100 – 300ºC. Jika suhu degradasi kurang dari 80ºC, akan ada kemungkinan bahwa laju reaksi yang diinginkan tidak tercapai. Jika suhu lebih dari 350ºC, maka kemungkinan akan terjadi reaksi samping yang tidak diinginkan, seperti polimerisasi isocianat dapat terjadi. Selain itu, tekanan untuk reaksi degradasi termal yang dianjurkan adalah tekanan yang dapat menguapkan alkil alkohol yang dihasilkan selama proses degradasi, biasanya pada kisaran 0,133 – 90 kPa. (Yoshida,et all. 2006)

Pelarut dan katalis dapat ditambahkan pada saat berlangsung proses distilasi dan separasi (pemisahan) setelah akhir reaksi. Beberapa katalis yang dapat digunakan untuk proses degradasi termal adalah Fe, Sn, Sb, Co, dan Mn karena memiliki pengaruh menghambat produksi hasil samping. Pelarut yang digunakan sebaiknya memiliki titik didih yang lebih tinggi dari pada isocianat yang dihasilkan, sehingga diperoleh efisiensi yang tinggi. (Yoshida, et all. 2006)

Dari beberapa proses sintesis TDI tersebut, banyak yang menggunakan sistem kontinyu yang komplek dengan peralatan yang tidak sederhana. Reaktor–reaktor kontinyu bertekanan dan bersuhu tinggi paling sering

digunakan. Begitu pula dengan penggunaan beberapa reaktan pendukung yang tidak umum dan sulit didapatkan di pasaran. Hal ini menjadi kesulitan tersendiri dalam proses penelitian. Oleh karena itu, dari beberapa metode proses sintesis TDI dengan bermacam reaktan tersebut perlu dipertimbangkan metode dan jenis reaktan yang akan digunakan agar efisien, melancarkan jalannya proses penelitian, dan beresiko kecil untuk dilakukan di dalam laboratorium dengan ketersediaan peralatan yang terbatas.

Sebagai senyawa antara, senyawa karbamat TDC tidak memiliki standar di pasaran. Senyawa yang dimungkinkan bisa menjadi pengganti TDC adalah amonium karbamat. Selain mudah didapatkan di pasaran, senyawa ini harganya juga tidak terlalu mahal sehingga dapat dicoba untuk disintesis menggantikan TDC. Amonium karbamat dan TDC memiliki struktur kimia sebagaimana Gambar 2-1.

(a) (b)

Gambar 2-1: (a) Amonium karbamat (b) TDC

Berikut ini skema reaksi pembentukan senyawa isocianat dari senyawa karbamat dalam suasana basa (misal, dengan penambahan BCl3).

70

Ester karbamat diberi perlakuan dengan BCl3 dan Et3N selama 30 menit

dalam refluks benzen, memberikan hasil isocianat yang bagus. Reaksi tersebut sangat selektif dengan hanya produk isocianat, sebagian menghasilkan ester karbamat (dimana ester dikarbamat digunakan sebagai material awal). Hasil isocianat biasanya dapat dengan mudah diisolasi melalui penguapan pelarut dan

trialkil borat di bawah tekanan diikuti dengan distilasi vakum pada suhu tinggi. (Butler, 1998)

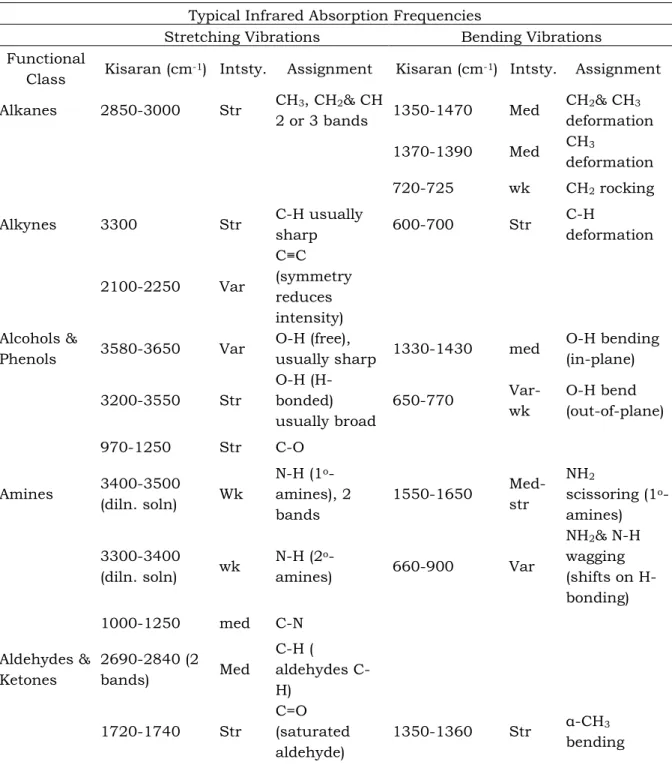

Produk hasil reaksi dianalisa menggunakan analisa FTIR dengan mengetahui puncak-puncak yang terbentuk pada daerah frekuensi serapan infra merah dari gugus fungsi isocianat. Berikut frekuensi serapan infra merah dari beberapa gugus fungsi.

Tabel 2-1: FREKUENSI SERAPAN INFRA MERAH PADA BEBERAPA GUGUS FUNGSI

Typical Infrared Absorption Frequencies

Stretching Vibrations Bending Vibrations

Functional

Class Kisaran (cm-1) Intsty. Assignment Kisaran (cm-1) Intsty. Assignment

Alkanes 2850-3000 Str CH3, CH2& CH 2 or 3 bands 1350-1470 Med CH2& CH3 deformation 1370-1390 Med CH3 deformation 720-725 wk CH2 rocking Alkynes 3300 Str C-H usually sharp 600-700 Str C-H deformation 2100-2250 Var C≡C (symmetry reduces intensity) Alcohols & Phenols 3580-3650 Var O-H (free),

usually sharp 1330-1430 med

O-H bending (in-plane) 3200-3550 Str O-H (H-bonded) usually broad 650-770 Var-wk O-H bend (out-of-plane) 970-1250 Str C-O Amines 3400-3500 (diln. soln) Wk N-H (1o -amines), 2 bands 1550-1650 Med-str NH2 scissoring (1o -amines) 3300-3400 (diln. soln) wk N-H (2o -amines) 660-900 Var NH2& N-H wagging (shifts on H-bonding) 1000-1250 med C-N Aldehydes & Ketones 2690-2840 (2 bands) Med C-H ( aldehydes C-H) 1720-1740 Str C=O (saturated aldehyde) 1350-1360 Str α-CH3 bending

71 1710-1720 str C=O (saturated ketone) 1400-1450 str α-CH2 bending 1100 Med C-C-C bending Carboxylic Acids & Derivatives 2500-3300 (acids) overlap C-H str O-H (very broad) 1395-1440 Med C-O-H bending 1705-1720 (acids) Str C=O (H-bonded) 1210-1320 (acids) Med-str O-C (Sometimes 2-peaks) 1785-1815

(acyl halides) str C=O

1750 & 1820

(anhydrides) str C=O (2-bands)

1040-1100 Str O-C

1735-1750

(esters) str C=O

1000-1300 Str O-C (2-bands) 1590-1650 Med

N-H (1o -amide) II band 1630-1695 (amides) Str C=O (amide I band) 1500-1560 Med N-H (2o -amide) II band

Nitriles 2240-2260 Med C≡N (sharp)

Isocyanates, Isothiocyana tes, Diimides, Azides, Ketenes 2100-2270 med N=C=O, N=C=S, -N=C=N-, -N3, C=C=O Sumber: Reusch, 2011. 3 METODE PENELITIAN

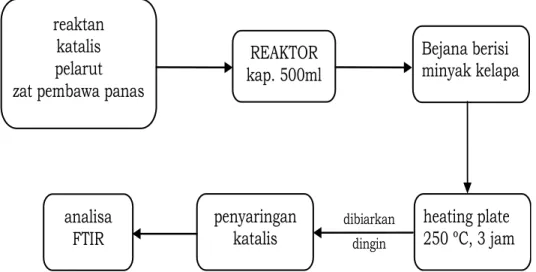

Proses degradasi termal dilakukan menggunakan sistem batch dengan peralatan berupa reaktor tertutup yang terbuat dari stainless steel, berkapasitas 500 ml di dalamnya dilengkapi dengan pengaduk magnetik. Sebagai media pemanas digunakan minyak kelapa. Reaktan yang digunakan adalah amonium karbamat yang berbentuk serbuk berwarna putih dan berbau amoniak produksi MERCK dengan kemurnian >99%. THF, nitrobenzene dan toluen digunakan sebagai campuran pelarut. Sedangkan sebagai pembawa

panasnya digunakan DOS dan parafin

liquid.

Katalis yang dipakai adalah bubuk aluminium. Masing-masing bahan dengan komposisi yang telah ditentukan dimasukkan ke dalam reaktor. Kemudian mengatur suhu

heating plate pada 250 ºC. Selanjutnya

reaktor dimasukkan ke dalam bejana minyak kelapa selama 3 jam. Setelah proses selesai, reaktor dibiarkan dingin hingga suhu ruangan. Hasil reaksi disaring untuk mengambil katalis, selanjutnya hasil reaksi dianalisa menggunakan metode Fourier Transform

72

Gambar 3-1: Diagram alir proses degradasi termal

4 HASIL DAN PEMBAHASAN

Proses degradasi termal amonium karbamat dilakukan pada suhu setting

heating plate 250 ºC. Dengan setting

tersebut, suhu reaksi di dalam reaktor dapat mencapai 140–160 ºC sebagaimana suhu reaksi degradasi berlangsung yaitu pada kisaran 100-300ºC. Tekanan yang dihasilkan selama reaksi otomatis meningkat pada kisaran 13-15,5 bar. Tekanan di dalam reaktor ini tidak bisa dikontrol untuk mencapai vakum (0,133-90 kPa). Untuk mencapai kondisi hampa udara hanya bisa dilakukan di awal proses selama beberapa menit saja sebelum reaktor dimasukkan ke dalam wadah berisi minyak kelapa untuk

diproses. Pelarut utama yang digunakan adalah THF yang dicampur dengan pelarut kedua (nitrobenzene atau toluen). Percobaan dilakukan dengan beberapa variasi sebagaimana Tabel 4-1. Produk hasil reaksi setelah disaring dari katalisnya, dianalisa secara kualitatif menggunakan FTIR untuk mendeteksi terbentuknya puncak milik gugus isocianat. Pada Tabel 2-1 disebutkan bahwa daerah frekuensi serapan infra merah 2100-2270 cm-1

merupakan daerah gugus fungsi isocianat, isothiocianat, diimida, azida. Untuk daerah serapan gugus isocianat terletak di sekitar frekuensi 2270 cm-1.

Tabel 4-1:PERCOBAAN DEGRADASI TERMAL AMONIUM KARBAMAT

Percobaan Pelarut lain Pembawa Panas reaksi (Suhu oC) akhir (bar) Tekanan

I Nitrobenzene DOS 160 13 II Nitrobenzene Parafin cair 160 14

III Toluen DOS 141 15,5

IV Toluen Parafin cair 142 15,5

penyaringan

katalis

analisa

FTIR

heating plate

250 ºC, 3 jam

reaktan

katalis

pelarut

zat pembawa panas

REAKTOR

kap. 500ml

Bejana berisi

minyak kelapa

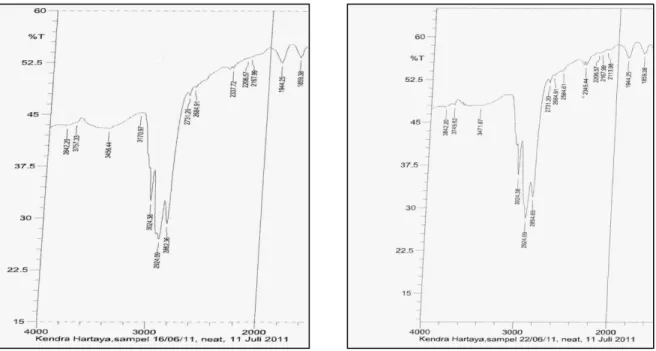

dibiarkan dingin73 Hasil analisa FTIR dari percobaan

yang menggunakan nitrobenzene sebagai pelarut yang kedua ditampilkan pada Gambar 4-1.

Dari Gambar 4-1(a) dan (b) terlihat puncak yang paling jelas pada 2800-3100 cm-1. Berdasarkan Tabel 2-1,

puncak-puncak ini kemungkinan besar merupakan gugus CH2 dari

nitrobenzene, parafin maupun DOS.

Adapun dua puncak yang terbaca oleh

alat FTIR pada daerah 2270 cm-1 yaitu

pada 2206,57 cm-1 kemungkinan besar

merupakan puncak dari gugus –N=C=O yang terbentuk. Kedua puncak terlihat tidak terlalu tinggi dengan %T berkisar 55% berarti hanya sebagian saja frekuensi yang terserap oleh senyawa tersebut. Sedangkan untuk hasil analisa FTIR dari percobaan yang menggunakan toluen sebagai pelarut keduanya disajikan pada Gambar 4-2.

(a) (b)

Gambar 4-1: Hasil Analisa FTIR dengan Pelarut Nitrobenzene: (a) percobaan I, dan (b) percobaan II

(a) (b)

74

Dari Gambar 4-2(a) dan (b) dapat dilihat puncak yang paling jelas masih pada 2800-3100 cm-1 yang kemungkinan

besar merupakan gugus CH3 dari toluen

dan CH2 dari parafin dan DOS. Adapun

puncak pada daerah 2270 cm-1 yang

terbaca sama dengan hasil pada penggunaan pelarut nitrobenzene yaitu pada 2206,57 cm-1. Akan tetapi puncak

tersebut tidak terlihat dalam gambar sedangkan pada penggunaan pelarut

nitrobenzene puncak tersebut terlihat

walaupun dalam intensitas yang rendah. Maka bisa jadi pada penggunaan pelarut toluen puncak tersebut sebenarnya tidak ada dan gugus –N=C=O tidak terbentuk dalam reaksi.

Pada Gambar 4-1 puncak gugus –N=C=O terlihat relatif lebih jelas daripada Gambar 4-2. Hal ini karena

nitrobenzene memiliki sifat yang lebih

baik daripada toluen, yaitu lebih mudah bereaksi karena memiliki gugus nitro yang bersifat lebih reaktif daripada gugus metil pada toluen. Reaktivitas gugus metil tergantung dari substituen yang berdekatan dengannya, dalam senyawa organik gugus ini sangat tidak reaktif sehingga pada reaksi degradasi termal yang melibatkan senyawa organik gugus metil dari toluen ini tidak bereaksi dengan amonium karbamat dan tidak dapat membentuk gugus isocianat.

5 KESIMPULAN

Berdasarkan hasil pembahasan dapat diambil kesimpulan bahwa proses degradasi termal amonium karbamat pada suhu reaksi 140-160 ºC dapat menghasilkan senyawa isocianat yang ditunjukkan dengan terbentuknya puncak gugus –N=C=O di sekitar frekuensi 2270 cm-1 pada hasil analisa

FTIR. Campuran pelarut yang lebih baik digunakan dalam proses degradasi termal ini adalah THF dan nitrobenzene.

UCAPAN TERIMA KASIH

Penulis mengucapkan terima kasih kepada Drs. Kendra Hartaya, M.Si selaku ketua penelitian yang telah banyak memberi ide, bimbingan, saran, dan motivasi. Kepada Bpk. Jumanta, Ibu Estiningsih, Sdr. Widhi Cahyo Dharmawan dan Sdr. Sarifudin yang turut membantu dalam pelaksanaan penelitian ini.

DAFTAR RUJUKAN

Butler,D.C.D; Alper,H., Oct 21st 1998.

Synthesis of Isocyanate from Carbamate Esters Employing Boron Trichloride, Department of

Chemistry, University of Ottawa, Ontario, Canada. ChemCommun 2575-2576.

Fernandez, F.; Munoz, B.; Polo, A.; Alvarez, A; Cabrero, C; Miranda, S; Carnero, P; Aghmiz, A., Sep 9th

2008. One Step Catalytic Process

for The Synthesis of Isocyanate,

US Patent 7423171B2.

Wang, Y; Zhao, X; Li, Fang; Wang, S; Zhang, J., 2001. Catalytic Synthesis of Toluene-2,4-diisocyanate from Dimethyl Carbonate, Journal of Chemical

Technology and Biotechnology 76:857-861 DOI: 10.1002/ jctb. 455.

Yoshida, T; Sasaki, M; Kuroiwa, S; Hirata, F., 17th Oct 2006. Method

for Producing Carbamates and Method for Producing Isocyanates,

Mitsui Takeda Chemical, Inc: Tokyo, Japan, US Patent 7122697.

Reusch, William, 2011. Infrared Spectroscopy, http://www2. chemistry. msu.edu/ faculty/ reusch/VirtTxtJml/Spectrpy/Infr aRed/infrared.htm#ir1; download Mei 2011.