Usulan Penerapan

Total Productive Maintenance

(TPM)

Office

Menggunakan

Overall Resource

1st Fachry Edwa Maulana Program Studi Teknik Industri

Bandung, Indonesia

[email protected] [email protected]

Abstrak—PT XYZ is an Indonesian industrial company in Pekalongan district which manufactures sarong using an Air Jet Loom (AJL) machine. AJL machine is a machine that produces various types of textiles from warp yarns. The method used by Total Productive Maintenance (TPM) on the AJL machine to find out the maintenance system that is applied is good. The next method is Overall Resourcet Effectiveness (ORE) to calculate the overall effectiveness of the resources owned by a company organization. On the AJL machine, the Readiness 98,91%, Availability of Facility 98,72%, Changeover Efficiency 98,72%, Availability of Material 99,09%, Availability of Manpower 99,14%, Performance Efficiency 61%, Quality Rate 99,29% and ORE 57,08%. Then an analysis 4M1L fishbone causes the low PE value and an analysis of the losses experienced. TPM OFFICE analysis was performed on the company's condition. From the results of the analysis the proposal is in the form of Productivity (P), Quality (Q), Delivery (D), Safety (S) and Moral (M).

Kata kunci—Overall Resource Effectiveness, Fishbone, Total Productive Maintenance

I. PENDAHULUAN

PT. XYZ adalah sebuah perusahaan dibidang tekstil,memproduksi kain sarung. Permasalahan yang timbul di perusahaan tersebut khususnya terkait dengan kerusakan mesin produksi sarung atau biasa di sebut mesin AIR JET LOOM ( AJL ), hal tersebut dapat mengakibatkan jam berhenti ( downtime ) dan delay pada proses produksi yang mengakibatkan kinerja mesin menjadi kurang efektif dan efisien. Dengan keruskan pada loom 6 sebesar 8.794 menit, loom 7 sebesar 7.842 menit dan loom 8 sebesar 3.957 menit, dengan total kerusakan sebesar 20.593 menit. Jumlah kerusakan dan downtime yang tinggi yang dialami oleh mesin akan mengakibatkan profit perusahaan akan semakin

berkurang. Untuk mengatasi masalah tersebut diperlukan

manajemen perawatan mesin atau industri. Salah satu metode proses perawatan mesin atau fasilitas industri atau Maintenance yang di kembangkan untuk meningkatkan produktivitas dan nilai efektivitas adalah Total Produktive Maintenance (TPM). Indikator dalam penerapan TPM dapat diukur dengan Overall Resource Effectiveness (ORE). ORE itu sendiri terdapat 7 faktor [1] yaitu Readiness (R), Availability of Facility (Af), Changeover Efficiency (C), Availability of Material (Am), Availability of Manpower (Amp), Performance Efficiency (P), Quality Rate (Q) dengan nilai terendah yaitu Performance Efficiency (P). Dapat diketahui pula kerugian yang disebabkan oleh kerusakan mesin yang sering terjadi ketika dilakukan perawatan atau Breakdown Maintenance serta melaukan analisi sebab akibat (Fishbone) rendahnya nilai Performance Efficiency (P) dengan 4M1L (Manusia, Mesin, Metode, Material dan Lingkungan).

II. DASAR TEORI A. Total Productive Maintenance Office

Ini adalah pendekatan sistematis untuk meningkatkan administrasi organisasi dan manajemen departemen pendukung dengan memperkuat kemampuan dasar mereka dan menciptakan sistem yang mampu merespons perubahan sambil tetap berpegang teguh pada fundamental prinsip Ini mengarah pada peningkatan efisiensi kerja melalui peningkatan yang terfokus, pemeliharaan mandiri, yang disebut 'pendekatan 5S', pemeliharaan berkualitas, pendidikan. Pada TPM Office terdapat PQCDSM [8],yaitu :

Productivity (P) kehilangan atau berkurangnya output

produksi karena produktivitas material, tenaga kerja Produktivitas material, tenaga kerja produktivitas, dan produktivitas alat. Fakultas Rekayasa Industri

Telkom University

2nd Fransiskus Tatas Dwi Atmaji Program Studi Teknik Industri

Fakultas Rekayasa Indusri Telkom University Bandung, Indonesia

3rd Aji Pamoso Program Studi Teknik Industri

Fakultas Rekayasa Indusri Telkom University Bandung, Indonesia [email protected]

Equipment

(ORE) untuk Mesin

Air Jet Loom

(AJL)

Quality (Q) berkurangnya kualitas dilakukan dengan menghilangkan penolakan / pengerjaan ulang, dengan menghindari kesalahan dalam persiapan ceksheet sparepart, tagihan. Cost (C): Untuk mengurangi biaya sebesar 30% dengan mengurangi biaya operasional dan biaya pemeliharaan, biaya penyimpanan persediaan dan biaya komunikasi, dll. Delivery (D) Untuk mengirimkan barang 100% tepat waktu. Itu bisa dicapai dengan meminimalkan keterlambatan kerugian logistik, keterlambatan pengiriman. Safety (S) Untuk membuat area zona bebas kecelakaan dengan memastikan keselamatan saat bekerja pada mesin, keamanan dalam penanganan material, keamanan dalam pengemasan, dll. Moral (M) Untuk meningkatkan kedisiplinan karyawan organisasi dengan membuatnya berpartisipasi dalam berkontribusi sejumlah kaizens, pelajaran satu poin (OPL). Juga termasuk pembentukan tim pemeliharaan otonom sehingga lebih baik komunikasi dan kerja tim harus dipromosikan.

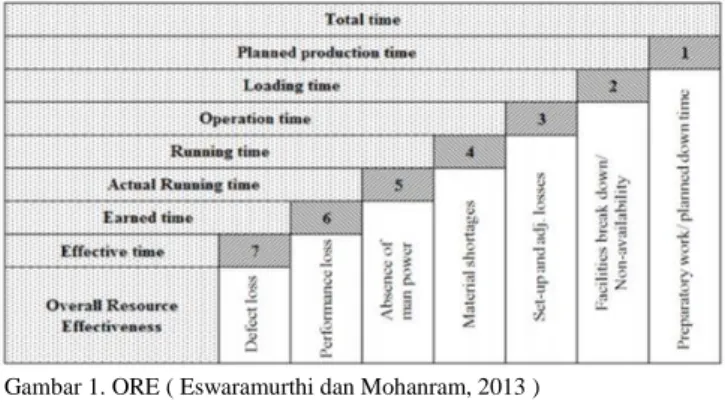

B. Overall Resource Effectiveness (ORE)

1. Waktu mengganti alat bantu ( tools ), des, jigs dan perlengkapan lain.

2. Waktu penyesuaian kecil setelah perubahan alat.

Availability of Material ( Am )

x 100 % (4) Running Time = Operation Time - Material Shortages. Material Shortages meliputi :

1. Tidak tersedianya bahan baku, barang - barang cepat habis, dan barang-barang unit.

2. Tidak tersedianya material untuk diproses.

Availability of Manpower (Amp)

x 100 % (5) Actual Running Time = Running Time - Manpower Absence Time

Manpower Absence Time meliputi : 1.Izin, meninggalkan pekerjaan.

2.Diskusi dengan pengawas atau kepala regu. 3.Izin terkait kesehatan ( sakit ).

Performance Efficiency (P) Quality Rate ( Q )

x 100 % (6)

x 100 % (7) Quantity of parts accepted = Quantity produced - Quantity rejected.

Gambar 1. ORE ( Eswaramurthi dan Mohanram, 2013 )

Readiness (R)

x 100 % (1)

Total Time =Waktu shift atau periode waktu yang diputuskan oleh Managemen.Planned Production Time = Total Time – Planned Down Time Planned Down Time meliputi:

1. Persiapan pekerjaan, seperti pembersihan, pemeriksaan mesin, pemeriksaan part, pemberian pelumas, pengencangan 2.Meeting, audit, pelatihan pekerja

3. Pembuatan sampel untuk R&D atau pengerjaan barang- barang sampel pengembangan.

Availability of Facility ( A_f )

x 100 % (2) Loading Time = Planned production time-Facilities down time

Facilities Down Time meliputi: 1. Waktu mesin berhenti.

2.Alat pendukung dan jig tidak atau belum tersedia.

3.Alat ukur atau gauge tidak atau belum tersedia

Changeover Efficiency (C)

x 100 % (3) Operation Time = Loading Time - Set-up and adjustments Set –up dan adjustment meliputi

III. METODOLOGI PENELITIAN

Pengumpulan data historis yang digunakan untuk pengolahan data. Tahap ketiga yaitu tahap pengolahan untuk mencari nilai Readiness (R), Availability of Facility (Af), Changeover Efficiency (C), Availability of Material (Am),Availability of Manpower (Am),Performance Efficiency (P), Quality Rate (Q), pada tahap ini akan dikethui nilai dari hasil perhitungan tersebut. Tahap ke empat yaitu tahap analisis data terdapat pada anlisis rendahnya nilai Performancy Efisiency, selanjutnya analisi 4M1L Fishbone (Mesin, Manusia, Material, Metode, Lingkungan), kerugian jumlah produksi berkurang, loss time, tidak tercapai target, Serta usulan TPM Office. Analisis 4M1L dipilih karena berhubungan dengan metode ORE yang berkaitan dengan seluruh aspek perusahaan serta paling tepat digunakan untuk mencari penyebab masalah. Tahap kelima yaitu kesimpulan dan saran merupakan kesimpulan dari keseluruhan penelitian yang dilakukan serta saran terhadap perusahaan agar lebih baik untuk kedepanya.

IV. HASIL DAN PEMBAHASAN 1. Perhitungan ORE

TABEL I. PENGUMPULAN DATA

Deskripsi

Total Time 820800 (Menit)

Planed Down Time 10343 (Menit)

TIDAK DIPRESENTASIKAN

Deskripsi

Facilities Down Time 8793 (Menit)

Set up and Adjusment 10189 (Menit)

Material Shortages 7165 (Menit)

Man power absence 6675 (Menit)

cycle time 118 (Gulungan)

quantity produk 309800 (Potong)

Defeck 2192 (Potong)

Planned Production Time 810457 (Menit)

Loading Time 801664 (Menit)

Operation Time 791475 (Menit)

Running Time 784310 (Menit

Actual Running Time 777635 (Menit)

Earned Time

36556400 (Menit)

Quantitiy of Part Accepted 307608 (Potong) TABEL II. DATA PERHITUNGAN

Readiness 98,73%

Availibilty of Facility 98,91%

Changover Eficiency 98,72%

Availibility of Material 99,09%

Availibility of Man Power 99,14%

Performance Eficiency 61%

Quality Rate 99,29%

ORE 57,08%

diketahui bahwa Readiness 98,73%, Availibility of Facility 98,91%, Changover Eficiency 98,72%, Availibility of Material 99,09%, Availibility of Man Power 99,14%, Performancy Eficiency 61%, Quality Rate 99,29%. Setelah itu dapat diketahui nilai dari ORE tersebut sebebsar 57,08 % dengan standar nilai nasional sebesar 85%. Nilai tersebut tergolong masih jauh di bawah standar nasional. Walaupun Readiness, Changover Eficiency, Avalibility of Material, Availibility of Man Power, Quality Rate, sudah tergolong baik diatas 85% tetapi ada salah satu faktor yaitu Performancy Eficiency yang kecil disebabkan oleh jumlah produksi kain sarung yang relatif rendah dan tidak sesuai target,perusahaan tidak memaksimalkan produksifitas dari mesin AJL itu sendiri secara optimal,untuk mengatasi masalah tersebut salah satunya yaitu

dengan meningkatkan jumlah produksi dari kain sarung itu sendiri agar mesin AJL bekerja secara maksimal atau optimum.

2. Analisi 4M1L Fishbone

Gambar 2. Fishbone Rendahnya Performance Eficincy

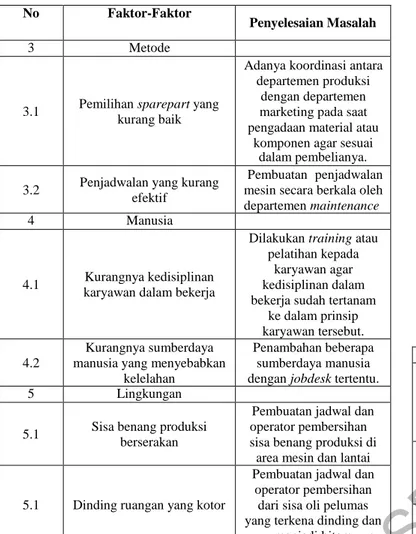

TABEL III. USULAN PENYELESAIAN RENDAHNYA PERFORMANCE EFICINCY

No Faktor-Faktor

Penyelesaian Masalah

1 Material

1.a

Benang mudah putus karena Setting penarikan

benang tidak rapi

Pada saat penarikan benang ketika pemasangan roll

benang harus dilakukan secara teliti

dan rapi agar benang tidak mudah putus

1.b

Kain mudah rusak dan lusut saat produksi dan

penyimpanan

Pengecekan secara rutin agar mesin tidak

mengalami eror dan tidak mengakibatkan sobek atau kusut kain

sarung,serta perencanaan penyimpanan tumpukan untuk kain

sarung tersebut

2 Mesin

2.a

Mesin cenderung rumit dalam pengoperasianya dan juga pada saat ganti

roll mesin

Dilakukan pelatihan dan praktek langsung

agar operator lebih mudah menjalankan

mesin tersebut dan juga dalam pemasangan roll

mesin.

2.b Mesin cepat rusak karena bekerja terus menerus

Pembuatan jadwal mesin istirahat agar

meminimalisir kerusakan mesin dan komponenya

TIDAK DIPRESENTASIKAN

No Faktor-Faktor

Penyelesaian Masalah

3 Metode

3.1 Pemilihan sparepart yang kurang baik

Adanya koordinasi antara departemen produksi

dengan departemen marketing pada saat pengadaan material atau

komponen agar sesuai dalam pembelianya. 3.2 Penjadwalan yang kurang

efektif

Pembuatan penjadwalan mesin secara berkala oleh departemen maintenance

4 Manusia

4.1 Kurangnya kedisiplinan karyawan dalam bekerja

Dilakukan training atau pelatihan kepada

karyawan agar kedisiplinan dalam bekerja sudah tertanam

ke dalam prinsip karyawan tersebut. 4.2

Kurangnya sumberdaya manusia yang menyebabkan

kelelahan

Penambahan beberapa sumberdaya manusia dengan jobdesk tertentu.

5 Lingkungan

5.1 Sisa benang produksi berserakan

Pembuatan jadwal dan operator pembersihan sisa benang produksi di

area mesin dan lantai

5.1 Dinding ruangan yang kotor

Pembuatan jadwal dan operator pembersihan dari sisa oli pelumas yang terkena dinding dan

menjadi hitam

3. Kerugian Jumlah Produksi,Loss Time dan Tidak Mencapai Target Produksi pada PT XYZ

1) Jumlah produksi berkurang

Pada saat mesin dilakukan perawatan dan berhenti produksi,jumlah produksi yang sudah di tetapkan atau di rencanakan akan berkurang karena tidak terjadinya kekosongan bahan baku. Dengan di tunjukanya data lamanya waktu total keksosongan material atau bahan baku selama 309.800 potong dengan rata-rata waktu dalam sebulan selama 16.305 potong. Dengan rata- rata tersebut masih dibawah yang sudah di tetapkan kepala divisi produksi yaitu 17.000-18.000 perbulan.

2) Loss time besar

Semakin lama waktu perawatan mesin berhenti berproduksi menyebabkan loss time bertambah sehingga waste yang tejadi juga bertambah. Masalah ini terjadi karena mesin terkadang mengalami breakdown yang cenderung lama dalam perbaikanya serta operator yang mengerjakanya terbatas beberapa orang saja. Dengan di tunjukanya data lamanya waktu

perbaikan dan penyesuaian lainya dengan total selama 21.121 menit dengan rata-rata sebulan selama 370 menit.

3) Tidak mencapai target produksi

Setiap harinya produksi kain sarung sudah di tetapkan jumlah oleh bagian produksi, sehingga jika mesin sedang dilakukan perawatan dan berhenti berproduksi mengakibatkan target yang sudah ditetapkan tidak tercapai sehingga peruasahaan mengalami kerugian penjualan. Tidak tercapainya target produksi sangat berpengaruh. Dengan di tunjukanya data rata target yang sudah ditetapkan perbulan yaitu 17.000-18.000 perbulan. Terkadang produksi masih jauh dibawah target karena beberapa sebab masalah yang sering berulang dan belum terciptanya penyelesaiaan masalah.

4. Usulan Rancangan Penerapan Total Productive Maintenance (TPM)

1) Productivity ( P )

TABEL IV. PENUGASAN KARYAWAN USULAN

No Jumlah Bagian Jobdesk

1 4 Bongkar dan

Pasang Rol

Operator bertugas membongkar dan memasang

roll mesin ketika roll sudah habis pakai dan diganti

dengan roll baru

2 4 Breakdown

Mesin

operator bertugas memasang dan mengganti part mesin

AJL ketrika dilakukan breakdown maintenance

3 2 Pengecekan

Material

operator bertugas mengecek keadaan material yang yang

ada pada mesin AJL 4 2 Suplay Pakan

operator bertugas menyuplai pakan atau pelumasan mesin setiapdilakukan setup mesin

5 5 Operator

Mesin AJL

bertugas mengoperasikan mesin AJL juga melakukan

penyambungan benang ketika benang putus

6 1 Mandor

bertanggung jawab lini produksi,mengontrol karyawan juga sekaligus

membantu melakukan breakdown mesin AJL Usulan di atas terjadi penambahan jumlah karyawan dan penambahan jobdesk baru seperti Bongkar pasang roll dan pengecekan material, penambahan jobdesk yang baru bertujuan untuk agar sumber daya manusia yang ada terfokus pada jobdesk masing-masing dan mencapai produkstivitas yang tinggi. Agar proses kerja yang terjadi terjalankan secara maksimal,karena setiap proses kerja yang ada mempunyai kesulitan yang berbeda-beda,agar karyawan dapat mengatasi kesulitan itu dengan mudah.

2)

Quality ( Q )

Berikut merupakan usulan pembuatan checksheet sparepart :

Gambar 3. Usulan Quality Part

Pada Gambar 3 ditambahkan komponen no mesin, pergantian part atau hanya diperbaiki, tanggal perbaikan, waktu dan jumlah yang diganti atau diperbaiki agar lebih spesifik ketika dilakukan pembukuan sebagai laporan serta menghindarai kesalahan pengecekan,serta dapat menganalisis tentang kerusakan yang sering terjadi dan pergantian sparepart agar dapat dilakukan perencanaan maintenance untuk mengatasi kerusakan yang terjadi. Paraf dilakukan oleh mandor sekaligus sebagai kepala maintenance.

3) Cost ( C )

Receiving

Komponen

utama baru

Komponen

utama

sedang

Komponen

utama

lama

Line

Kompoonen

pendukung

baru

Komponen

pendukung

sedang

Komponen

pendukung

lama

Gambar 4. Layout UsulanTABEL V. PERKIRAAN BIAYA USULAN

Pada Gambar 4 dilakukan usulan pemisahan tempat baik komponen utama maupun komponen pendukung baru,sedang,dan lama. Agar tidak terjadi percampuran komponen tersebut,jika ingin mengambil part pada bagian lama dahulu agar tidak terlalu lama tersimpan,perkiraan selisih biaya masuk dan biaya keluar Rp 1.200.000 – Rp 2.200.000 pada gudang. Terdapat perkiraan pengurangan biaya simpan pada gudag berkurang pada Tabel IV. 6 sebesar 30% - 40% sesuai dengan standart cost usulan pengurangan. Biaya yang tersimpan sangat mempengaruhi financial dari perusahaan itu,karena biaya simpan yang tertinggal di gudang masih dapat

direlokasikan untuk kepentingan lainya,seperti pengadaan bahan baku serta pembelian sparepart atauh bahkan dapat menambah mesin baru lagi agar dapat meningkatkan produktifitas perusahaan.

4) Delivery ( D )

komponen 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

Cutter Benang leno ( benang motif )

Selang Selenoid V belt Gear Bearing

Gambar 5. Usulan Penjadwalan Pemesanan

Gambar 4 merupakan jadwal usulan yang dibuat agar pemesanan part lebih terjadwalkan dan meminimalisir kendala pengiriman yang ada agar proses produksi tidak tergangu. Usulan dibuat untuk meminimalisir kerugian yang tidak direncanakan pada saat pengiriman barang seperti, keterlambatan pengiriman, kerusakan barang pada saat pengiriman, pencurian dan lainya, agar tidak terjadi kekosongan part yang dapat mempengaruhi produksi. Proses delivery sparepart sangat penting, karena proses delivery merupakan proses yang utama penunjang dari produktivitas yang terjadi, jika proses delivery terganggu, maka dapat mempengaruhi proses yang lainya juga.

5)

Safety ( S )

Gambar 6. Usulan Strukture Organisasi K3

Tugas tim k3 berdasarkan pasal 4 (empat) Permenaker RI Nomor PER.04/MEN/1987 yaitu:

1. Menghimpun dan mengolah data mengenai Keselamatan dan Kesehatan Kerja (K3) di tempat kerja.

2. Membantu menunjukkan dan menjelaskan kepada setiap tenaga kerja mengenai :

• Berbagai faktor bahaya di tempat kerja yang dapat menimbulkan gangguan K3 termasuk bahaya kebakaran dan peledakan serta cara menanggulanginya.

• Faktor-faktor yang dapat mempengaruhi efisiensi dan produktivitas kerja.

Rata-rata biaya masuk gudang sparepart

Rp 53.230.100 - Rp 55.422.900

Rata-rata sparepart keluar dari gudang

Rp 53.000.000 - Rp 54.500.000

3. Membantu Pengusaha/Pengurus dalam :

• Menentukan tindakan koreksi dengan alternatif terbaik. • Mengembangkan sistem pengendalian bahaya terhadap Keselamatan dan Kesehatan Kerja.

TABEL VI. JADWAL TRAINING KARYAWAN Durasi

Materi Sub-Materi Hari Jam

1 09.00- 15.00 Kedisiplinan Pengetahuan umum tentang peraturan PT XYZ

Peraturan jam mulai kerja,istirahat dan jam pulang

kerja Kebijakan pada setiap

departemen 1 09.00- 15.00 Kebersihan Pengetahuan kebersihan

karyawan Pengetahuan membersihkan

mesin AJL Pengetahuan kebersihan

departemen WAEVING

3 09.00- 16.00 Mesin AJL Pengetahuan umum tentang mesin AJL Perawatan mesin AJL Pergantian komponen

sparepart

Tata cara operasional mesin AJL Penyambungan kembali

benang yang patah 1 09.00- 15.00 Sparepart Pengetahuan tentang sparepart

utama dan pendukung Tata cara pemberian pelumas

pada mesin Tata cara ganti roll dan pemasangan benang pada sisir

mesin

Pada Tabel VI membuat usulan tentang jadwal training karyawan sekaligus membentuk sikap disiplin karyawan saat bekerja, dilakukan selama 1 minggu karyawan dilakukan pelatihan dasar pengetahuan yang berbeda setiap harinya tergantung lamanya materi yang diberikan. Kedisiplinan karyawan merupakan salah satu aspek utama dalam proses produksi,jika proses kedisiplinan sudah tertanam pada karyawan, maka pekerjaan yang dilakukan akan dikerjakan dengan mudah tanpa adanya paksaan dari beberapa pihak.

V. KESIMPULAN

1. Pada perhitungan nilai rendahnya nilai ORE di sebabkan oleh rendahnya nilai Performance Eficiency sebesar 61 % rendahnya nilai tersebut dikarenakan oleh jumlah produksi kain sarung yang relatif rendah dan tidak sesuai target,perusahaan tidak memaksimalkan produktifitas dari mesin AJL itu sendiri secara optimal, untuk mengatasi masalah tersebut salah satunya yaitu dengan meningkatkan jumlah produksi dari kain sarung itu sendiri agar mesin AJL bekerja secara maksimal atau optimum.

2. Analisis penyebab dari masalah Performance Efisiency mulai dari material, mesin, metode, manusia dan lingkungan.

3. Jumlah produksi tidak sesuai target tetapkan biasanya antara 17.000-18.000, Loss time yang besar dengan

total selama 21.121 menit dengan rata-rata sebulan selama 370 menit.

4. Productivity, pembuatan check sheet komponen part agar meminimalisir terjadinya kesalahan pencatatan serta pemahan pada Quality, pembuatan lokasi penggolongan part agar meminimasi biaya persediaan pada Cost untuk meminimasi biaya simpan atau biaya masuk dan biaya keluar gudang, pembuatan penjadwalan pengiriman barang agar tidak terjadi masalah yang tidak di rencakanan agar produksi tetap berjalan pada Delivery, pembuatan tim K3 untuk meminimalisir serta mengontrol kecelakaan kerja dengan tugasnya pada Safety, dan yang terakhir usulan pelatihan karyawan agar terbentuknya kedisiplinan dan pengetahuan pada Moral.

DAFTAR PUSTAKA

[1] Eswaramurthi, K. G., & Mohanram, P. V. (2013). Improvement of manufacturing performance measurement system and evaluation of overall resource effectiveness. American Journal of Applied Sciences, 10(2), 131–138. https://doi.org/10.3844/ajassp.2013.131.138

[2] Atmaji, F. T. D. (2015). Optimasi Jadwal Perawatan Pencegahan Pada Mesin Tenun Unit Satu Di PT KSM, Yogyakarta. Jurnal Rekayasa Sistem & Industri (JRSI), 2(April), 7–11. Retrieved from http://jrsi.sie.telkomuniversity.ac.id/index.php/JRSI/article/view/83 [3] Bartz, T., Siluk, J. C. M., & Bartz, A. P. B. (2014). Improvement of

industrial performance with TPM implementation. Journal of Quality in Maintenance Engineering, 20(1), 2–19. https://doi.org/10.1108/JQME- 07-2012-0025

[4] Bataineh, O., Al-Hawari, T., Alshraideh, H., & Dalalah, D. (2019). A sequential TPM-based scheme for improving production effectiveness presented with a case study. Journal of Quality in Maintenance Engineering, 25(1), 144–161. https://doi.org/10.1108/JQME-07-2017- 0045

[5] Braglia, M., Castellano, D., & Gallo, M. (2019). A novel operational approach to equipment maintenance: TPM and RCM jointly at work. Journal of Quality in Maintenance Engineering, 25(4), 612–634. https://doi.org/10.1108/JQME-05-2016-0018

[6] Baety, R., Budiasih, E., Tatas, F., Atmaji, D., Industri, F. R., Telkom, U., & Big, S. (2019). Penerapan Total Productive Maintenance ( Tpm ) Dalam Bottleneck Auto-Part Machining Line Menggunakan Metode Overall Equipment Effectiveness ( Oee ) Application of Total Productive Maintenance ( Tpm ) in Bottleneck Auto-Part Machining Line Using Overall Eq. 6(2), 6496–6505.

[7] F. R. Frima, E. Budiasih, and J. Alhilman, “Usulan Penerapan Total Productive Maintenance ( Tpm ) Untuk Meningkatkan Efektivitas Mesin Single Needle , Single Needle , Chain Stitch , Dan Zig Zag Menggunakan Metode Overall Equipment Effectiveness ( Oee ) Dan Overall Equipment Cost Loss ( Oecl ) Di Pt,” vol. 6, no. 2, pp. 7542– 7549, 2019

[8] R. Sharma, J. Singh, and V. Rastogi, “The impact of total productive maintenance on key performance indicators (PQCDSM): A case study of automobile manufacturing sector,” Int. J. Product. Qual. Manag., vol. 24, no. 2, pp. 267–283, 2018.