BAB I PENDAHULUAN

1.1 Latar Belakang Praktek Kerja Industri

Manusia pembangunan di Indonesia adalah tenaga terdidik, yang dengan segala potensi mampu membawa Negara ini semakin kuat dan tangguh menghadap era globalosasi. Pendidikan menengah yang mencangkup jalur umum dan kejujuran memiliki partisipasi terbesar pada sector tenaga kerja ini. Pendidikan menengah kejuruan yang berfungsi menyiapkan tenaga terampil berdasarkan UUSPN (2003) pasal 15 adalah merupakan pendidikan menengah yang mempersiapkan peserta didik terutama untuk bekerja dalam bidang tertentu penjelasan pasal 15 UUSPN tahun 2003 menjabarkan tujuan khusus SMK ialah :

1. menyiapkan peserta didik agar dapat bekerja , baik secara mandiri atau mengisi lowongan pekerjaan yang ada di dunia usaha dan dunia industry sebagai tenaga kerja tingkat menengah , sesuai dengan bidang dan program keahlian yang diminati.

2. Membekali peserta didik agar mampu memilih karier, ulet dan gigih dalam berkompetesi dan mampu

mengembangkan sikap professional dalam bidang keahlian yang diminatinya.

3. Membekali peserta didik dengan ilmu pengetahuan dan teknologi agar mampu mengembangkan diri dari jenjang pendidikan yang lebih tinggi

Lapangan pekerjaan yang tersedia di dunia industri

membutuhkan kompetensi yang sesuai dengan bidang garapannya, sehingga pemenuhan kompetensi menjadi bagian penting dari lulusan SMK. Perlu kerja sama yang sinergis antara dua harapan sehingga keberhasilan keduanya dapat menguntungkan putra putri bangsa Indonesia. Kurikulum tahun 2004 dan dilanjutkan KTSP 2006

menekankan bahwa pembelajaran di SMK nernasis kompetensi sesuai dengan standar kompetensi Kerja Nasional Indonesia (SKKNI).

Industri yang membutuhkan tenaga kerja dengan produktifitas tinggi harus memberikan kesempatan belajar menguasai kompetensi secara langsung yang tidak seluruhnya

Diperoleh atau tersedia di sekolah . kesadaran kedua belah pihak merupakan hal yang tidak dapat dipungkiri.

Proses belajar kompetensi dengan proses mastery learning , mengharuskan siswa melaksanakan belajar dengan relevan dan tuntas termasuk kegiatan di industry ,kegiatan belajar yang telah tersusun pada kurikulum sekolah menengah kejuruan memiliki bagian penting untuk keberhasilannya , ialah sejumlah kegiatan industry yang tidak dapat dilakukan disekolah, kompetensi yang sesuai dengan tujuan pendidikan dapat dilakukan di industry bedasarkan kerja sama yang telah direncanakan dan disepakati. Berdasarkan uraian diatas maka kegiatan Praktek Kerja Industri (prakerin) merupakan kegiatan wajib siswa kelas XIII di SMK Negeri 1 Cimahi sebagai upaya penuntasan kegiatan belajar yang sesuai dengan kebutuhan dunia industry.

1.2 Landasan Hukum

Kegiatan Praktek kerja industry ( Prakerin ) dilaksanakan oleh sekolah Menengah Kejuruan untuk memberi pengalaman kepada siswa siswinya dalam hal penerapan ilmu kejuruan yang telah diberikan pleh pengajar di sekolah dalam dunia industry.

Adapun landasan –landasan hukumnya adalah :

1. keputusan Menteri Pendidikan dan Kebudayaan No. 080/U/1999 tentang program pendidikan dan Lapangan kerja.

2. Undangan-undangan Republik Indonesia No. 20 Tahun 2003 tentang system Pendidikan Nasional.

3. Peraturan Pemerintah RI No. 19 Tahun 2005 tentang Standar Nasional Pendidikan

4. Permendiknas RI no. 23 Tahun 2006 tentang isi Untuk Santuan Pendidikan Dasar dan Menengah

5. Permendiknas RI No. 23 Tahun 2006 tentang standar kompetensi lulusan untuk satuan pendidikan dasar menengah.

6. Permendiknas RI No. 24 Tahun2006 tentang pelaksanaan permendiknas RI No. 22 dan 23 Tahun 2006.

7. SMK sebagai bentuk satuan pendidikan kejuruan

sebagaimana ditugaskan dalam penjelasan pasal (15) UU Sisdiknas, Merupakan pendidikan menengah yang

mempersiapkan peserta didik terutama untuk bekerja dalam bidang tertentu

Berdasarkan uraian tersebut diatas, dan sadar akan saling ketergantungan yang tak dapat dihindari anatara pendidikan Menengah Kejuruan dia satu pihak dan dunia kerja di lain pihak, maka kegiatan praktek kerja industry (prakerin) di dunia kerja wajib diikuti oleh seluruh siswa tingkat IV SMK Negeri 1 Cimahi.

1.3 Tujuan Pelaksanaan Praktek kerja Industri (Prakerin)

Berdasarkan pada ketentuan – ketentuan yang telah disebutkan pada dasar pelaksanaan, tujuan-tujuan yang hendak dicapai dengan adanya praktek kerja Industri adalah :

1. Meningkatkan, memperluas dan menetapkan keterampilan yang membentuk kemampuan siswa sebagai bekal untuk memasuki lapangan kerja sesuai dengan Program studi yang dipilihnya 2. Menumbuh kembangkan dan memantapkan sikap

profesionalisme yang diperlukan siswa untuk memasuki lapangan kerja sesuai dengan bidangnya

3. Meningkatkan pengenalan siswa pada aspek-aspek usaha yang potensial dalam lapangan kerja diantara lain struktur Organisasi Usaha , Asosiasi Usaha,Jenjang Karir dan Manajemen Usaha. 4. Memberikan kesempatan kepada siswa untuk memasyarakatkan

diri pada suasana/ iklim lingkungan kerja yang sebenarnya, baik sebagai penerima upah (employe) maupun sebagai pekerja mandiri (entrepreneur) terutama yang berkenan dengan disiplin kerja.

5. Meningkatkan, memperluas dan menetapkan proses penyerapan teknologi baru dari lapangan kerja ke sekolah dan sebaliknya. 6. Memperoleh masukan dan umpan balik guna memperbaiki dan

mengembangkan kesesuaian pendidikan kejuruan

7. Memberiakn peluang masuk, penempatan lulusan dan bentuk kerjasama yang lain antara dunia pendidikan dan dunia kerja

1.4 Tujuan Penulisan karya tulis praktek kerja industry

Adapun tujuan penulisan karya tulis adalah sebagai berikut :

1. Siswa mampu memahami, memantpakan dan mengembangkan pelajaran yang didapat disekolah dan penerapannya di dunia industry.

2. Sebagai bukti pertanggung jawaban siswa atas kegiatan Praktek kerja industry yang telah dilaksanakan.

3. Siswa mampu mencari penyelesaian sampai tuntas masalah yang terjadi didunia industry sesuai dengan program study yang dipilihnya.

4. Memberikan masukan ke pihak sekolah untuk lebih mengenal dunia kerja,sehingga sekolah dapat mengambil langkah-langkah untuk mengembangkan kesesuaian pendidikan kejuruan dan ilmu pengetahuan yang diperlukan oleh dunia usaha dari para lulusan sekolah menengah kejuruan SMK Negeri 1 Cimahi sesuai dengan program studinya masing-masing

1.5 Waktu dan Tempat pelaksanaan Prakerin

Praktek Kerja Industri (Prakerin) dilaksanakan dari tanggal 3

september 2012 sampai dengan 01 january 2013 yang bertempat di PT. Control System yang berlokasi di :

Beltway Office Park Building A, 2nd floor

Jl. Ampera Raya No 9-10 Ragunan, Pasar Minggu Jakarta Phone : 021 - 7807881

Fax : 021 - 7807879 Indonesia

1.6 Ruang Lingkup

1.6.1 Jenis Kegiatan

Kegiatan Praktek kerja industry dapat dilakukan secara utuh dengan menerapkan sejumlah kompetensi kejuruan dalam bentuk sebagai berikut :

1. Pengoperasian dan pemeliharaan peralatan produksi atau usaha (jasa)

2. Perbaikan peralatan industry, peralatan pendukung atau konsumen.

3. Melakukan perbaikan alat yang mencangkup kegiatan produksi.

4. Melakukan kegiatan pemeliharaan peralatan industry

1.6.2 Sifat kegiatan

Praktek Kerja industry (prakerin) merupakan bagian penting dalam system ujian akhir kelulusan, sehingga bersifat wajib mengikat kepada seluruh siswa SMK Negeri 1 Cimahi. Kegiatan Praktek Kerja Industri (Prakerin) telah tercantum pada struktur program belajar sebagai bagian dari ketuntasan belajar.

1.6.3 Waktu

1. Berkaitan dengan kerjasama sekolah dan industry maka waktu pelaksanaan prakerin dapat dikelompokan sebagai berikut ;

a. Sporadis, hubungan dilakukan setiap saat terutama menjelang pelaksanaan kunjungan serta praktek kerja b. Jangka pendek, kerjasama dilakukan setiap saat untuk

mngirim siswa menyelesaikan kompetensi sesuai kebutuhan industry

c. Jangka panjang, kerjasama yang telah berjalan selama ini untuk kegiatan praktek kerja industry

2. pelaksanaan praktek kerja industry dilaksanakan pada semester 7 dengan beban belajar minimal 1200 jam setara dengan 3 s/d 4 bulan di dalam dunia indstri berdasarkan program dari setiap jurusan yang diikuti.

1.7 Batasan Masalah

Agar penulisan karya tulis ini tidak terlalu luas, mengingat kemampuan dan pengetahuan yang penulis miliki sangat lah terbatas, maka pembahasan dalam karya tulis penulis batasi sesuai dengan tema karya tulis yang penulis ajukan .

Adapun judul karya tulis yang penulis ajukan sebagai karya tulis pelaksanaan praktek kerja industry (prakerin) adalah : MENGURANGI DEADBAND PADA CONTROL VALVE

MENGGUNAKAN DIGITAL VALVE CONTROLLERS ,Sehingga

pembahasan karya tulis ini mengenai praktek ilmu istrumentasi yang kami lakukan selama kerja praktek . Mengenai langkah kerja dan pembuatan programnya penulisan akan uraikan pada bab

selanjutnya:

1.8 Metode Pengambilan Data

Metode yang dilakukan dalam pengambilan data dapat dikelompokan atas :

1. studi Literatur, Yaitu dengan mengambil data data dari buku ataupun dari sumber lain yang me unjang pada laporan ini. 2. Analisi, Yaitu dengan megambil data dari hasil pengamatan atau

1.9 Sistematika Penulisan

Laporan praktek kerja industry (prakerin) ini terdiri dari VI (enam) Bab, dimana tiap tiap Bab tersebut terpisah namun saling berhubungan erat satu sama lain, sehingga menjadi sebagai berikut :

BAB I Pendahuluan

Berisikan Pendahuluan laporan yang berisi latar belakang kerja praktek tujuan,waktu dan tempat pelaksanaan, ruang lingkup, pembatasan masalah,metode pengambilan data, dan sistematika penulisan.

BAB II Uraian umum

Merupakan tinjauan umum PT .Control System berisi sejarah

PT.Control System, visi dan misi perusahaan,serta informasi penting lainnya mengenai PT.Control System.

BAB III Teori Penunjang

Berisikan penjelasan mengenai teori teori yang menunjang dan

berhubungan dengan “ MENGURANGI DEADBAND PADA CONTROL VALVE MENGGUNAKAN DIGITAL VALVE CONTROLLERS ”

BAB IV Uraian Khusus

Merupakan penjelasan mengenai cara kerja “MENGURANGI DEADBAND PADA CONTROL VALVE MENGGUNAKAN DIGITAL VALVE CONTROLLERS” Dan segala penjelasan yang berhubungan dengan judul yang ditulis oleh penulis

BAB V Penutup, Kesimpulan dan Saran

Berisikan kesimpulan dan saran berdasarkan bahan yang penulis membahas pada uraian khusus

BAB II

TINJAUAN PERUSAHAAN

2.1 Sejarah Perusahaan

PT Control System berdiri tanggal 29 februari 1980. PT Control System merupakan perusahaan yang bergerak di bidang jasa penjualan maupun pemeliharaan peralatan proses, alat-alat instrumentasi, matering, ataupun berbagai produk yang berhubungan dengan oil dan gas atau industry-industri umum yang ada di Indonesia.

PT Control System mempunyai visi untuk menjadi prusahaan terbaik di Indonesia dalam bidang instrumentasi control proses yang bermanfaat bagi pelanggan, pemegang saham untuk meningkatkan kinerja bisnis mereka.

2.2 Visi dan Misi PT Control System

2.2.1 Visi

Visi PT Control System adalah menjadi perusahaan terbaik di Indonesia dalam bidang instrumentasi control proses yang bermanfaat bagi pelanggan, pemegang saham untuk meningkatkan kinerja mereka.

2.2.2 Misi

Misi PT Control System yaitu didedikasikan untuk pertumbuhan dan kepuasan pelanggan, pemegang saham, principal dan pengembangan karyawan.

Adapun spesifikasi kemampuan PT Control System dalam system engineering adalah sebagai berikut :

1. Concept dan design 2. Engineering application 3. Project management

4. Produst and system integration 5. Star-up and commissioning

6. Loop checking 7. Training

8. Maintenance contract

9. Asset management and predictive maintenance

2.3 Product PT Control System

Secara garis besar PT Control System adalah distributor resmi dari Emerson Proses Management yang menjual produk sebagai berikut :

1. FISHER FINAL CONTROL

Merupakan produsen alat-alat instrumentasi seperti control valve, steam conditioners/desuperheaters, pneumatic field instrument, positioners dll.

2. FISHER ROSEMOUNT SYSTEMS

Merupakan prosusen distributor control system seperti delta V scalable process system, provox fisher, rosemount system 3.

3. MICROMOTION

Merupakan produsen coriolis mass/volume flow meter dan net oil computer.

4. ROSEMOUNT ANALYTICAL

Sebagai produsen liquid analyzer dan gas analyzer.

5. DANIEL MEASUREMENT AND CONTROL

Merupakan produsen orifice fitting dan plat, ultrasonic meter, positive displacement meter, turbine flow meter, compact prover, gas kromatograf, flow computer, multiphase flow meter, dan system matering.

6. ROSEMOUNT MEASUREMENT

Merupakan produsen pressure transmitter, level transmitter, temperature transmitter, magnetic flow meter, kalibrator, radar gauge, dan asset management solutions.

7. REGULATORS AND FIELD AUTOMATION SYSTEMS

Merupakan manufaktur operasi regulator da remote control.

Untuk lebih jelasnya daftar produk yang dijual di PT Control System dapat dilihat di bawah ini :

2.4 Pengalaman Project PT Control System

Semenjak berdiri hingga sekarang PT Control System telah memiliki banyak pengalaman kerja hingga saat ini, baik di prusahaan asing maupun prusahaan domestic. Pengalaman kerja PT Control System selain mengerjakan projek industry biasa, juga mengerjakan projek di industry oil dan gas.

Pengalaman projek PT Control System dapat di lihat di bawah ini :

DCS DAN SCADA PROJECT EXSPERIENCE :

Balam & Bangko Water Injection DCS & SCADA (CPI) DSF Area 10 & 11 Steam Quality Monitoring & Control (CPI) DCS for CO2 Removal Plant (Pertamina DOH JBB)

Duri Area 11 Automatic Well Test (CPI)

DCS for Gas Plant (ConocoPhillips South Jambi) DCS for Refinery (TPPI)

DCS Migration at Papa Platform (BP) Control Room Relocation (COPHI WNTS) Batch Plant Automation (Monagro)

DCS for Gas Plant (COPHI) PLC Upgrade for Rohm&Haas

DCS Migration for Titan Petrochemical DCS Migration for Bayer Material Science

DCS Migration and Expansion for Cabot Indonesia Batch Plant Automation (Monagro)

Fatty Acid Plant Automation (Ecogreen) and DCS Replacement (Yokogawa)

DSM Kaltim Melamine DCS Migration

Degussa (Evonik) DCS Replacement (Honeywell) DCS and Terminal Automation System for Oil Tanking

SYSTEM INTEGRATION EXSPERIENCE PROJECT :

CEMS (EMOI)

CEMS including installation at 5 location (COPI)

Filling Shed meter & control, 12 set (Pertamina Cikampek)

Filling Shed meter & control, 46 set (Pertamina UPMS Palembang) Radar Tank Gauging Upgrade, 23 tanks (Pertamina Balikpapan) RTU for water Injection Control (CPI)

Flow Computer Upgrade (BP) Flow Computer Upgrade (Total) Flow Computer Upgrade (COPI)

Meter Recalibration & Installation (COPI) Meter Regulating Skid, 16 set (PGN)

DCS For PLN Indralaya 60 MW Power Plant

DCS Migration for PLN Pesanggaran Bali 2 x 40 MW Radar Tank Gauging System (Shell Gresik)

Radar Tank Gauging System (Oil Tanking Indonesia) Radar Tank Gauging System (Pertamina Plaju)

Offshore Well head flow line Monitoring using Wireless Tx (Hess)

MATERING SYSTEM PROJECT EXPERIENCE :

Pertamina UP III Plaju Liquid Meter (Turbine)

Unocal West Seno Gas & Crude Meter & Bidi Prover (USM & PD) Pertamina UP II Dumai LPG meter & Bidi Prover (Turbine)

ExxonMobil Pase B Gas & Condensate Meter (orifice & turbine) Petrochina Gas Meter (USM)

Pertamina UP VII Kasim Crude & White Product Meter & BCP (PD) PGN-RAPP Gas Meter (USM)

Petrochina Salawati Liquid Metering System at FPSO

TAC Pertamina – Pertalahan Crude Metering System & BCP at FSO Pertamina DOH Sumbagsel Crude Metering System & BCP (PD)

Pertamina UPIV Cilacap Gasoline Metering System & BCP (Turbine) Pertamina UPIV Cilacap Paraxylene Ship Loading System (MMI) Pertamina DOH Sumbagsel Gas Metering System (orifice)

Pertamina UPMS IV Semarang Mobile Proving System (BCP) Pertamina UP II Dumai Gasoline Metering System (Turbine) Pertamina UP II Dumai Diesel Oil Metering System (Turbine)

DELTA VINSTELLED BASE AROUND JAKARTA PROJECT

EXPERIENCE :

Titan Petrochemical (Cilegon) Cabot Indonesia (Cilegon Plant) Cabot Indonesia (Merak Plant) Bayer Material Science (Cilegon) Polypet (Cilegon)

Oil Tanking Indonesia (Merak) Evonik Degussa Peroxide (Jababeka) Polifin Canggih (Bandung)

West Natuna Transportation System (Jakarta) Monagro Kimia (Tangerang)

GT Petrochem (Karawang) Cognis (Bekasi)

Rohm&Haas (Cilegon)

BAB III

TEORI PENUNJANG

3.1. Pengertian Instrumentasi industri.

Secara bahasa, instrument yang berarti alat dan instrumentasi yaitu peralatan. Sementara instrumentasi yaitu peralatan yang berada di industri.

Namun, secara definisi ada yang memberikan pernyataan mengenai pengertian dari instrumentasi, yang berbunyi : “instrumentation is a technology of using instrument device to measure and to control physical and chemical properties material”, yang artinya instrumentasi adalah suatu teknologi dalam menggunakan alat/instrument untuk mengukur dan mengendalikan sifat-sifat fisis dan kimia dari suatu bahan.

Dari definisi tersebut jelas bahwa dalam instrumentasi terdapat dua kegiatan yang merupakan prinsip dasar instrumentasi yaitu mengukur dan mengendalikan. Dimana kualitas hasil pengukuran akan sangat menentukan hasil dari pengendalian.

Manusia memerlukan bantuan instrument untuk melakukan pengukuran dan pengendalian sifat-sifat fisika dan kimia di dalam suatu proses industri. Ini dikarenakan keterbatasan manusia dalam menggunakan alat inderanya untuk mengukur dan mengendalikan proses-proses di industri.

3.2. Dasar pengukuran

Pengukuran merupakan salah satu dari empat langkah pengendalian proses, yang letaknya berada di paling awal serta merupakan bagian yang paling utama dari suatu sistem pengendalian. Oleh karena itu, sebagaimana telah disebutkan diatas, kualitas hasil pengukuran akan hasil dari sangat menentukan hasil dari pengendaliannya. Apabila pada pengukurannya saja menunjukan hasil yang tidak sesuai dengan nilai sesungguhnya dari besaran yang kita kendalikan, bagaimana kelak sistem tersebut akan mencapai keadaan yang kita inginkan.

Adapun pengertian pengukuran adalah suatu tindakan untuk menentukan besarnya nilai dari suatu keadaan, sebelum melakukan pengukuran proses-proses di industri, diperlukan perhitungan yang tepat untuk memilih instrument yang tepat yang dapat melakukan pengukuran.

Sebelum melakukan pengukuran ada hal-hal yang harus diperhatikan sebelumnya yang akan dibahas di bawah ini :

3.2.1. Pemilihan Alat Ukur

Pemilihan alat ukur merupakan langkah pertama sebelum melakukan pengukuran proses balik yang berbentuk besaran fisis maupun kimia, bermaksud untuk menghasilkan keluaran yang hampir mendekati bahkan sama dengan keadaan yang sesungguhnya. Adapun hal-hal yang perlu diperhatikan dalm melakukan pemilihan alat ukur antara lain :

1. Jenis besaran proses yang harus diukur 2. Daerah kerja dari besaran proses 3. Fungsi tambahan dari alat ukur

4. Ketelitian dan ketepatan dari pengukuran 5. Kepekaan dari alat ukur

6. Kecepatan tanggap

7. Kemungkinan bahaya dari proses

8. Keandalan dan pemeliharaan dari alat ukur 9. Masalah instalasi, pemipaan dan perangkaian 10. Biaya, lamanya pemesanan dan sebagainya

3.2.2. Karakteristik Alat Ukur

Dalam pemilihan alat ukur, perlu juga diperhatikan mengenai karakteristik dari alat ukur itu sendiri. Karakteristik alat ukur terbagi menjadi dua bagian, yaitu:

1. Karakteristik statis

Hal-hal yang diperhatikan bila alat ukur dipergunakan untuk mengukur suatu keadaan yang tidak bergantung pada waktu, diantaranya :

Ketelitian (accuracy) pengukuran adalah suatu derajat dekat tidaknya hasil yang ditunjukan terhadap harga sebenarnya.

Ketepatan (precision) pengukuran adalah suatu derajat dekat tidaknya hasil pengukuran satu terhadap yang lain.

Kepekaan (sensitivitas) menyatakan berapa besarnya harga pengukuran untuk setiap satuan harga sinyal input.

Span adalah selisih range maksimum dan minimum dari suatu alat ukur.

Linierity adalah peniyimpangan pada hubungan input dan output dari suatu pengukuran.

Repeatability adalah kemampuan suatu alat ukur untuk mendapatkan hasil baca yang sama pada beberapa kali pengukuran proses yang sama.

2. Karakteristik Dinamis

Karakteristik yang menyatakan bagaimana kecepatan alat ukur dalam melakukan perubahan dari suatu kedudukan ke kedudukan yang baru.

Kecepatan respon (responsivness) kecepatan dari suatu alat untuk mengikuti perubahan-perubahan harga dari besaran yang diukur.

Fidelity dari suatu alat ukur adalah kecepatan alat tersebut menunjukan harga baru yang tepat pada saat terjadi perubahan.

3.2.3. Fungsi Alat Ukur

Berdasarkan fungsinya, alat ukur dapat digolongkan menjadi lima macam, antara lain yaitu sebagai pemancar, pemberi tanda/sinyal, pencatat, penunjuk dan perekam.

3.2.4. Bagian Alat Ukur

Alat ukur memiliki bentuk yang berbeda-beda, adapun bagian-bagian dari alat ukur yaitu diantaranya :

1. Elemen primer (perasa)

Disebut juga sensor/sensing element yang berfungsi sebagai tranducer yaitu mengubah energi yang diukur untuk menghasilkan keadaan yang menunjukan harga yang diukur.

2. Elemen Sekunder (penghubung)

Bagian yang mengubah keadaan yang dihasilkan oleh elemen perasa ke keadaan yang berguna bagi alat ukur di tempat terpisah.

3. Elemen Manipulasi (pengukur)

Bagian yang mengubah keadaan yang dihasilkan oleh elemen penghubung, sehingga memungkinkan hasilnya diamati.

4. Elemen penunjuk

Bagian alat ukur untuk keperluan pemancar, penunjuk, pencatat, atau perekam.

3.2.5 Sinyal Instrument

Di dalam ilmu instrumentasi industri dikenal istilah sinyal. Sinyal yaitu besaran yang saling menghubungkan suatu instrument dengan instrument yang lainnya. Sinyal tersebut bisa berupa sinyal keluaran maupun masukan dari instrument-instrument pengukuran, intrument pengendali, maupun instument pengendali akhir. Sistem transmisi sinyal peneumatik dan sinyal elektrik. Adapun sinyal-sinyal tersebut memiliki standar yang digunakan di internasional.

Sinyal peneumatik standar instrumentasi yaitu 3-15 psi atau 0,2-1 kg/cm2. Sementara sinyal elektrik standar instrumentasi yaitu 1-5 VDC atau 4-20 mA. Sinyal inilah yang biasanya dipergunakan dalam suatu instrument, baik sebagai masukan dari instrument maupun sebagai keluaran dari instrument.

Di dalam instrumentasi juga, dikenal istilah konversi sinyal. Konversi sinyal yaitu mengubah suatu sinyal ke sinyal yang lain yang dapat dimengerti oleh alat istrument itu sendiri, alat yang dapat mengubah sinyal disebut converter, namun dalam instrument dikenal dengan sebutan Tranducer. Alat ini bisa berupa sinyal peneumatik ke elektrik atau biasa disebut P to I Tranducer (P/I Tranducer). Atau juga sebaliknya, alat tersebut mengubah sinyal elektrik ke sinyal pneumatik dan biasa disebut I to P Tranducer (I/P Tranducer).

Dengan semakin pesatnya perkemangan teknologi, termasuk teknologi intrumentasi industri, sisitem transmisi pneumatik perlahan ditinggalkan. Kelebihan-keleihan yang dimiliki sinyal elektrik, yang mampu memberikan data hasil pengukuran dengan cepat dan akurat membuat sinyal elektrik mendominasi dalam pemakaiannya di industri saat ini. Tapi bukan berarti pneumatik ini ditinggalkan begitu saja. Tergantung pada proses itu sendiri apakah cocok dalam penggunaan pneumatik atai elektrik, dimana tingkat keamana proses yang tinggi dari kemungkinan terjadinya segala hal yang dapat menggangggu proses produksi, maka dipakailah instrument yang menggunakan sinyal pneumatik.

3.2.6 Transmitter

Istilah transmitter sangatlah umum dalam ilmu instrumentasi. Namun yang dimaksud transmitter disini bukanlah pemancar yang digunakan pada bidang telekomunikasi. Melainkan suatu alat instrumentasi yang mengubah sinyal yang belum standar menjadi sinyal standar, dimaksudkan untuk alat instrumen itu sendiri bisa berinteraksi antara instrumen yang satu dengan instrumen yang satu dengan instrumen yang lain.

Dalam hal ini yang dimaksudkan dengan sinyal yang belum standar adalah sinyal yang berasal dari sensing element yang merupakan hasil pengukuran dari suatu proses. Sementara, yang dimaksudkan sinyal standar yaitu sinyal standar instrumen, baik itu sinyal elektrik yaitu 1-5 VDC atau 4-20 mA, maupun sinyal pneumatik yaitu 0,2-1 kg/cm2 atau 3-15 psi.

Dimana perkembangan teknologi instrumen yang semakin pesat, maka di industri-industri kebanyakan telah menggunakan transmitter yang menggunakan sinyal elektrik, terutama transmitter yang menggunakan sinyal 4-20 mA.

3.2.7 Kalibrasi

Kalibrasi dalam instrumen merupakan penyetelan (setting) pada alat-alat instrumen yang umum dilakukan oleh teknisi instrumen sebelum penginstalasian instrumen dilakukan, biasanya dilakukan pengkalibrasian pada instrumen tersebut. Dimaksudkan agar kinerja dari instrumen tersebut dapat dipastikan bekerja dengan baik sesuai dengan keinginan kita.

Tetapi pada hakekatnya pengertian dari kalibrasi itu yaitu memberikan simulasi input yang tepat dan melakukan penyetelan agar keluaran dari instrumen tersebut sesuai dengan nilai yang seharusnya. Maka dari itu dalam melakukan kegiatan kalibrasi suatu instrumen sangatlah dibutuhkan kecermatan dalam menganalisa terlebih dahulu agar saat input yang dimasukan benar-benar bisa menghasilkan output yang sesuai dengan standar yang diberikan.

Pada tahap kalibrasi, biasanya terdiri dari tahap penyetelan zero (zero adjusment) yaitu menyetel titik minimum setelah terlebih dahulu diberikan

simulasi input sebesar input minimum yang sesuai dengan spesifikasi alat tersebut. Setelah itu dilakukan penyetelan span (span adjusment) setelah sebelumnya memberikan input maksimum yang dapat diterima transmitter. Setelah penyetelan zero dan span selesai dikerjakan, maka diperlukan pengujian standar karakteristik seperti pengujian linearitas, histerises, repeatabilitas serta kebutuhan pengujian yang lainnya tergantung pada instrumen yang akan dikalibrasi. Hal itu dilakukan untuk menghindari adanya penyimpangan nilai yang telah dimasukan agar tidak salah saat pembacaan dan mengkoreksi nilai output -nya. Jika batas-batas dari nilai toleransi itu telah memenuhi standar barulah tahap kalibrasi bisa dianggap selesai.

3.2.8.Converter

Converter adalah alat yang berfungsi merubah suatu besaran standar instrumen menjadi besaran yang lain yang standar pula. Misal dari sinyal arus ke tekanan pneumatik. Berdasarkan fungsinya converter dibagi menjadi :

a. P /I berfungsi merubah dari sinyal tekanan pneumatik menjadi sinyal arus contoh dari 3 -15 Psi menjadi 4 – 20 mA

b. I /P berfungsi merubah dari sinyal arus menjadi sinyal tekanan pneumatik contoh dari sinyal 4 – 20 mA menjadi 3 – 15 Psi

c. E /P berfungsi merubah sinyal tegangan menjadi sinyal tekanan pneumatik contoh dari 1 – 5 VDC menjadi 3 -15 Psi

d. P /E berfungsi merubah sinyal tekanan pneumatik menjadi sinyal tegangan contoh dari 3 – 15 Psi menjadi 1- 5 VDC

Sensing unit Controller

Final drive Set point

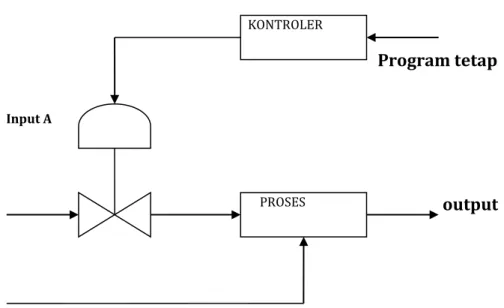

Gambar 3.3.1 Pengaturan manual 3.3 Dasar Pengaturan

3.3.1 Pengaturan Manual

Pengaturan manual adalah pengaturan yang dijalankan oleh operator manusia, sehingga semua aktifitas pengaturan dilakukan sendiri dan tidak dapat dilakukan dilakukan terus-menerus karena keterbatasan kemampuan manusia.

Karena itu pengaturan manual digunakan pada proses-proses yang tidak memerlukan ketelitian yang tepat.

Di bawah ini salah satu contoh pengaturan manual :

3.3.2 Pengaturan Otomatis

Karena pengaturan manual mempunyai banyak kekurangan, maka diadakanlah pengaturan otomatis yang dapat menggantikan sebagian atau seluruh peran manusia dalam alur proses oleh alat khusus. Otomatis adalah kegiatan atau cara yang dilakukan dari suatu proses tanpa melibatkan tenaga manusia atau operator secara langsung.

Pengaturan otomatis didefinisikan sebagai teknik pengukuran nilai suatu besaran yang menghasilkan respon untuk meminimalkan penyimpangan dari nilai

yang dikehendaki. Pengertian tersebut didapat dari William G. Andrew dengan bukunya “ APPLIED INSTRUMENTATION IN THE PROCESS INDUSTRY “, bahwa

“…automatic maybe defined as the technique of measuring to limit it is deviation from a selected reference…”.

Adapun tujua dari pengaturan otomatis adalah menghasilkan produksi yang lebih baik dan ekonomis yang dicapai dengan cara :

1. menurunkan biaya buruh.

2. menghilangkan atau mengurangi kesalahan manusia. 3. mempertinggi kualitas hasil produk.

4. memperkecil ukuran dari peralatan proses. 5. memberikan keamanan yang lebih besar.

Input A

KONTROLER

Program tetap

PROSES output

Input B

3.3.3 Jenis Loop Pengaturan

3.3.3.1 Pengaturan loop terbuka

Pengaturan loop terbuka bekerja berdasarkan perkiraan atau ramalan untuk memperoleh hasil yang diinginkan. Sehingga pengaturan loopnya menggunakan aksi pengaturan yang tidak tergantung pada masukan (input) proses maupun keluaran (output) proses.

Input A

KONTROLER

Program tetap

PROSES output

Input B

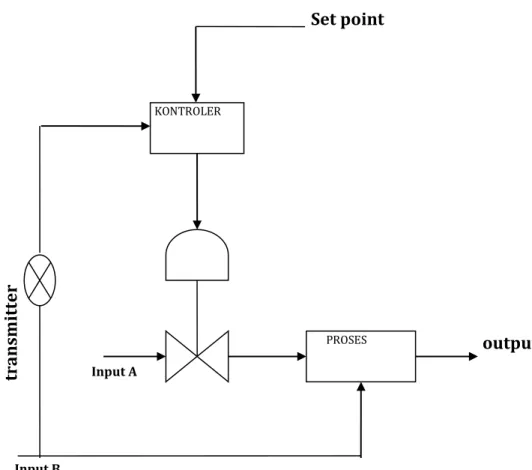

3.3.3.2 Pengaturan loop tertutup feed forward

Pengaturan loop tertutup feed forward mempunyai aksi pengaturan yang ditentukan oleh masukan (input) proses, tidak ditentukan oleh kluaran proses. Pada pengaturan ini terjadi proses membandingkan antara input A dan input B. Pengaturannya memakai transmitter yang dihubungkan dengan input A, pada input B akan memberikan sinyal koreksi pada FDU (final drive unit), sehingga pengaturannya mempunyai ketelitian yang tinggi. Hal ini dapat menghasilkan pengaturan yang sempurna.

Gambar 3.3.3.2 Pengaturan loop tertutup feed fordward Set point Input B output Input A KONTROLER PROSES tra n smitt er

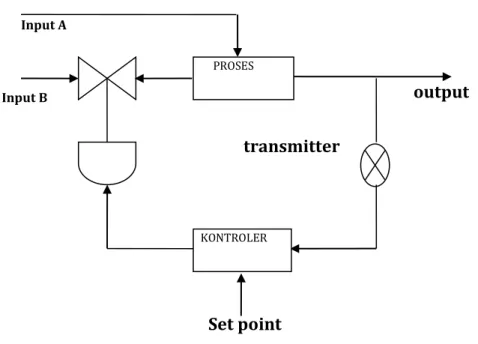

3.3.3.3 Pengaturan loop tertutup feedback

Pengaturan loop tertutup feedback mempunyai aksi pengaturan yang ditentukan oleh keluaran atau (output) proses. Maksudnya output proses dibandingkan dengan input sistem maka akan diperoleh aksi pengaturan. Output proses yang terukur kemudian masuk ke transmitter untuk distandarkan besarannya, lalu sinyalnya dikirim ke kontroler untuk dibandingkan dengan set point. Output dari kontroler untuk FDU bila terjadi kesalahan antara output dengan set point.

Gambar 3.3.3.3 Pengaturan loop tertutup feedback Set point transmitter output KONTROLER Input B PROSES Input A

3.3.3.4 Elemen sistem pengaturan

1. Proses, yaitu gabungan peristiwa yang terjadi di dalam dan oleh peralatan dimana suatu besaran dikontrol yang disebut variable terkontrol, misalnya aliran (flow), tinggi permukaan (level), suhu (temperature), tekanan (pressure), dan besaran lain.

2. Alat ukur terdiri dari :

a. Elemen pertama (primary element), yaitu transmitter (mengubah keluaran proses dan mengolah sinyal yang belum standar menjadi standar instrument yang menjadi input kontroler).

b. Elemen penerima (receiver). c. Kontroler

Kontroler yaitu, alat yang menghasilkan tindakan pengaturan untuk membatasi penyimpangan terhadap harga yang diinginkan (set point).

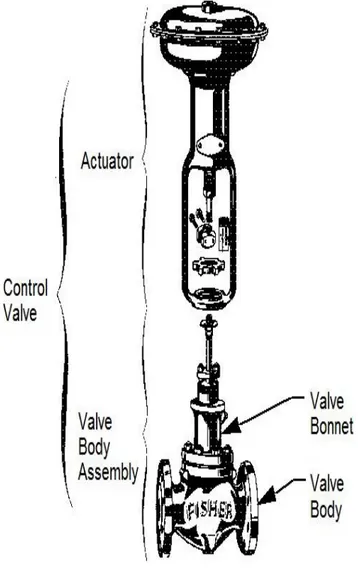

3.4 Pengertian Control Valve

Instrument Society of America (ISA) mendifinisikan bahwa control valve adalah suatu alat instrument terdiri dari actuator dan valve yang di gabungkan secara mekanik. Dan control valve mendapatkan power dari suatu system loop yang termodulasi dan berfungsi sebagai pengontrol sebuah aliran fluida dalam sebuah proses control.

Gambar 3.4.4 Control Valve

Control valve terdiri dari dua bagian, yaitu bagian actuator dan bagian valve body assembly. Actuator dan valve digabungkan secara mekanik oleh actuator yoke locknut. Selain itu actuator dan valve digabungkan secara mekanik juga menggunakan stem connector, yang berfungsi agar stem valve dapat mengikuti pergerakan dari stem actuator.

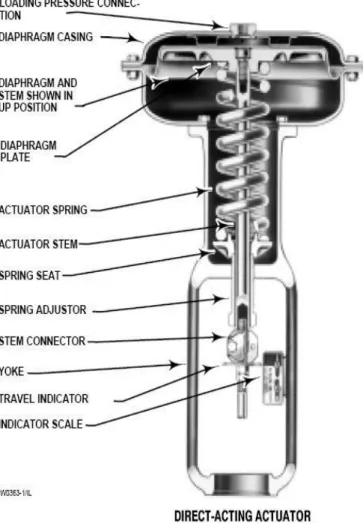

3.4.1 Actuator

Actuator adalah bagian dari control valve yang berfungsi sebagai instrument yang mendapatkan perintah dari ruang control berupa sinyal pneumatic maupun sinyal elektrik, yang selanjutnya diteruskan untuk mengontrol valve body yang terhubung oleh stem konektor. Actuator mempunyai 2 aksi dalam system kerjanya :

1. Single acting actuator 2. Double acting actuator

Kedua actuator ini memiliki fungsi yang sama, perbedaannya hanya terletak pada bagaimana actuator menggerakan valve body.

Adapun bagian-bagian pada single acting actuator

Single acting actuator memiliki pegas yang berfungsi untuk menciptakan posisi valve pada keadaan kesalahan yang terjadi pada system yang ada. Seperti kurangnya supply udara pada control valve.

Adapun bagian-bagian dari double acting actuator

Gambar 3.4.6 double acting actuator

Double acting actuator biasa juga disebut dengan piston actuator, karena komponen penggerak dari actuator tipe ini adalah berupa piston yang bergerak naik turun menggunakan udara.

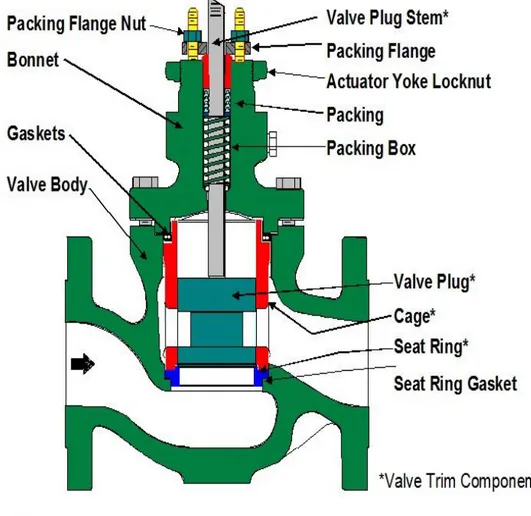

3.4.2 Valve Body

Valve body adalah bagian dari control valve yang berhubungan langsung dengan proses yang ada, di valve inilah suatu keadaan proses yang diinginkan dapat terpenuhi. Adapun tipe dari valve :

1. Sliding stem 2. Rotary valve

Adapun bagian-bagian dari valve :

Valve terdir dari : 1. Bonnet

Bonet berfungsi untuk menahan liquid poses agar tidak bocor, bonet terdiri dari packing box dan gasket.

2. Trim

Trim berfungsi untuk mengatur aliran fluida dalam proses. Trim terdiri dari plug dan stem

3. Valve body

Valve body adalah kemasan untuk mencegah fluida dapat keluar dan sebagai tempat dari bagian-bagian valve tersusun

3.5 DVC (Digital Valve Controller)

3.5.1 Fungsi DVC (Digital Valve Controller)

DVC (Digital Valve Controller) adalah alat instrument yang berfungsi untuk : 1. Mengurangi deadband pada control valve

2. Mengontrol single acting actuator maupun double acting actuator 3. Dapat digunakan pada aplikasi split range

4. Menaikan torsi untuk seat load

5. Membuat control valve bekerja sesuai dengan sinyal perintah dari control room

6. Memodifikasi flow karakteristik

7. Mengurangi respon yang lambat pada control vale 8. Membalikan aksi dari control valve

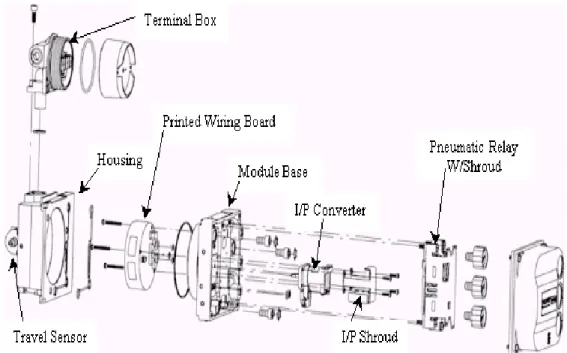

3.5.2 Bagian-bagian DVC

Komponen-komponen dari DVC adalah :

1. PWB (Printed Wire Board)

PWB bisa di sebut sebagai otak dari DVC, karena semua settingan dan parameter pada control valve di simpan di PWB

2. I/P Tranducer

I/P tranducer berfungsi untuk mengubah sinyal elektrik dari PWB menjadi sinyal pneumatic yang selanjutnya di teruskan ke relay.

3. Relay

Relay berfungsi sebagai penguat sinyal yang di dapat dari tranducer yang selanjutnya di salurkan ke actuator untuk mengatur bukaan valve. 4. Magnet Feed back

Magnet Feed back berfungsi untuk menjadi media perasa pada control valve, dan selanjutnya apa yang dirasakan/ perubahan yang dirasakan magnet feed back menjadi umpan balik kepada DVC agar kesalahan pada control valve dapat dikoreksi oleh DVC.

Gambar 3.5.2.2 Komponen DVC 3.5.3 Prinsip Kerja DVC Printed Wiring Board I/ P C o Terminal G G

Gambar 3.5.3.1 Prinsip Kerja DVC

Setelah kit melihat hook up dari perinsip kerja DVC. DVC mendapat sinyal dari control room, sinyal tersebut masuk ke PWB untuk di olah lalu sinyal elektrik dari PWB masuk ke I/P tranducer untuk di konversi ke sinyal pneumatic. Sinyal pneumatic dari tranducer masuk ke relay untuk di perkuat tekanannya yang selanjutnya masuk ke actuator. Setelah ada pergerakan pada control valve, magnet feedback membaca posisi control valve dan mengirimkan hasil pembacaan ke PWB agar dikoreksi jika terjadi kesalahan. Dan sinyal hasil koreksi dikirim ke actuator melalui I/P tranducer lalu ke relay dan masuk ke actuator agar posisi bukaan control valve lebih presisi.

BAB IV URAIAN KHUSUS

4.1Pengertian

Kebutuhan kepresisian dalam suatu system pengendalian adalah suatu hal yang mutlak yang harus dimiliki setiap alat yang menjadi bagian dari suatu control pengendalian. Salah satu dari alat yang digunakan dalam suatu pengendalian adalah control valve yang menjadi eksekutor dalam sebuah system pengendalian. Suatu final control juga harus memiliki kepresisian tinggi karena kesempurnaan sebuah akhir dari system kendali ada pada control valve. Apa yang terjadi jika control valve dalam actual nya tidak bekerja dengan sesuatu yang dikehendaki oleh controller, dapat dicontohkan jika controller memerintahkan control valve untuk membuka 50% dan ternyata control valve hanya membuka hanya 40%. Yang terjadi adalah fluida yang ada pada line pipa akan terganggu prosesnya dan akan mengganggu proses selanjutnya setelah melewati control valve. Dari sini lah control valve harus menggunakan positioned atau dengan seiring berjalannya waktu dan kecanggihan teknologi positioned berubah menjadi sebuah controller yang terintegrasi dengan positioner dan diberi nama digital valve controllers.

4.2Bagian-bagian Digital Valve Controllers

Komponen-komponen dari DVC adalah :

1. PWB (Printed Wire Board)

PWB bisa di sebut sebagai otak dari DVC, karena semua settingan dan parameter pada control valve di simpan di PWB

Gambar 4.2.1 PWB (printed wired board)

2. I/P Tranducer

I/P tranducer berfungsi untuk mengubah sinyal elektrik dari PWB menjadi sinyal pneumatic yang selanjutnya di teruskan ke relay.

Gambar 4.2.2 i/p Tranducer

Flapp

er

Armature

(with flexure

hinge

at the bottom)

5. Relay

Relay berfungsi sebagai penguat sinyal yang di dapat dari tranducer yang selanjutnya di salurkan ke actuator untuk mengatur bukaan valve.

Gambar 4.2.3 Relay

6. Magnet Feed back

Magnet Feed back berfungsi untuk menjadi media perasa pada control valve, dan selanjutnya apa yang dirasakan/ perubahan yang dirasakan magnet feed back menjadi umpan balik kepada DVC agar kesalahan pada control valve dapat dikoreksi oleh DVC.

Gambar 4.2.4 Magnet Feedback

Electro- magnetic

coil winding

(inside of body)

“Nozzl

e

Supply

Pressure

4.2Aplikasi Digital Valve Controllers

Digital Valve Controllers digunakan pada control valve dan biasanya menempel pada control valve itu sendiri, kecuali yang digunakan adalah digital valve controller yang menggunakan system remote. Dan juga digital valve controllers tidak hanya digunakan untuk mengatur fluida yang mengalir menggunakan control valve. Sekarang digital valve controllers dapat diaplikasikan pada damper sebuah fan. System kerjanya pun sama hanya pengaplikasian yang berbeda pada sebuah damper dan sebuah control valve.

Setelah kita melihat block diagram dari Digital valve controllers. DVC mendapat sinyal dari control room, sinyal tersebut masuk ke PWB untuk di olah lalu sinyal elektrik dari PWB masuk ke I/P tranducer untuk di konversi ke sinyal pneumatic. Sinyal pneumatic dari tranducer masuk ke relay untuk di perkuat tekanannya yang selanjutnya masuk ke actuator. Setelah ada pergerakan pada control valve, magnet feedback membaca posisi control valve dan mengirimkan hasil pembacaan ke PWB agar dikoreksi jika terjadi kesalahan. Dan sinyal hasil koreksi dikirim ke actuator melalui I/P tranducer lalu ke relay dan masuk ke actuator agar posisi bukaan control valve lebih presisi.

Gambar 4.3.6 Sliding Stem Control Valve

Pengaplikasian digital valve controllers pada control valve tipe rotary :

Gambar 4.3.7 Rotary Control Valve

Gambar 4.3.8 Damper Fan

Dari ketiga aplikasi tersebut cara kerja digital valve controller sama saja, perbedaanya hanya terletak dari magnet pada digital valve controller itu sendiri. Perbedaan untuk magnet sliding stem, magnet rotary, dan magnet long stroke. Digital valve controller sudah mengusung protocol berbasis HART (high way addressable remote tranducer). Protocol ini menggunakan komunikasi system 2 wire, jadi arus komando (4-20mA) dari controllers bersatu dengan power untuk DVC tersebut. Kemudahan pengguna dalam melakukan pengaturan parameter pada digital valve controllers tersebut untuk mencocokan dengan spesifikasi pada control valve yang tersedia untuk optimalisasi kerja dari digital valve controllers tersebut. Alat bantu komunikasi untuk pengaturan parameter pada digital valve controllers menggunakan Hart Comunicator, di hart communicator tersebut pengguna dapat mengatur parameter yang diinginkan, dan dapat juga melakukan kalibrasi secara langsung menggunakan hart communicator. Dan juga menggunakan loop calibrator sebagai penginject arus dan tegangan pada saat control valve beserta digital valve controllers nya hendak di kalibrasi.

Gambar 4.3.9 Loop Calibrator beserta Hart Comunicator

4.4 Tipe-tipe Digital Valve Controllers.

Digital valve controllers memiliki banyak tipe dari mulai keluaran pertama sampai dengan tipe terbaru yang dikeluarkan oleh Emerson Process management.

1. DVC 2000

Digital valve controller tipe 2000 merupakan keluaran pertama, di lengkapi dengan display dan tombol push button agar pengguna dapat kalibrasi control valve secara langsung tanpa ada perangkat tambahan seperti hart communicator.

2. DVC 6000

Gambar 4.4.9.1 DVC 6000

Digital valve controller tipe 6000 adalah tipe model digital valve controllers tipe yang kedua, tipe ini menggunakan feedback masih memakai tipe linkage. Jadi kemungkinan contact masih besar.

3. DVC 6200

Gambar 4.4.9.2 DVC6200

Digital valve controllers tipe ini setipe dengan DVC 6000. Yang membedakan hanya terletak pada system feedback nya yang sudah mengusung system magnetic, sehingga tidak ada contact antara control valve dengan DVC.

4 Level DVC

Digital valve controllers memiliki banyak level untuk penggunaan yang berbeda, level-level itu adalah :

Gambar 4.4.9.3 Level DVC

Control

Room

pwb

Pressure

Relay

APLIKASI DVC UNTUK MENGURANGI DEADBAND PADA CONTROL VALVE 4.5Fenomena Deadband

0

100

0

100

Input Signal,

Percent

0

100

Input Signal,

Percent

Valve

Stem

Position,

Percent

0

100

Direct-Acting Positioner

Reverse-Acting Positioner

Valve

Stem

Position,

Percent

posdir_rev

Figure 1. Role of a Control Valve Positioner; Precise Stem or Shaft Positioning

Deadband adalah fenomena yang terjadi pada control valve, deadband terjadi karena adanya gesekan yang terjadi antara stem valve dengan packing set. Biasanya deadband semakin besar karena kondisi dari kedua benda yang bergesekan tersebut sudah rusak. Deadband menyebabkan control valve bekerja

dengan error yang besar. Error ini harus di benahi agar controlling pada sebuah loop dapat berjalan seperti yang dikehendaki. Gambar 4.5.14 menggambarkan grafik untuk fungsi control valve yang semestinya tanpa ada deadband.

Gambar 4.5.1 positioning control valve

Adapun efek deadband pada control valve seperti tersaji pada gambar

Deadband

Hysteresis

Desired

Stem

Position

Control Signal, Percent Of Span

0

100

100

0

Valve

Position,

Percent Of

Rated

Travel

dbandhysFigure 2. Deadband and Hysteresis that Results from Friction

4.3Aplikasi DVC untuk mengurangi deadband

Disini fungsi dvc pada mengurangi berprinsip kerja seperti controllers pada sebuah loop control, berbeda dengan positioned pada umumnya. Digital valve controllers mendapat input signal dari PLC atau DCS untuk mengontrol aliran fluida, lalu dvc memberikan pressure kepada actuator untuk bergerak. Pergerakan pada actuator itu dibaca oleh arm feedback jika menggunakan dvc type 6000 atau dibaca oleh magnet jika menggunakan dvc tipe 6200. Pembacaan oleh feedback itu terbaca oleh PWB (microprocessor) pada DVC apakah pembukaan actuator sudah sesuai dengan instruksi yang diberikan PLC atau DCS tadi. Jika belum sesuai maka DVC akan menambahkan tekanan pada actuator atau justru mengurangi tekanan yang diberikan untuk actuator.

Pengaruh dedband sendiri saya contohkan actuator bekerja pada pressure 3-15psi, lalu PLC atau DCS memerintahkan control valve untuk membuka 50%. Maka dvc akan memberikan tekanan pada actuator sebesar 9psi agar control valve dapat membuka 50%. Ternyata actual pembukaan pada control valve hanya sebesar 40% error sekitar 10% ini disebut dengan deadband. Dengan 9 psi yang seharusnya control valve membuka 50% ternyata control valve hanya dapat membuka 40% karena gesekan pada actuator sudah sangat berat sehingga dengan 9psi control valve hanya membuka 40%. Efek deadband seperti terlihat pada gambar 4.3.

Pengkoreksian yang cepat oleh DVC membuat proses lebih baik. Tapi jika respon terlalu cepat membuat control valve menjadi tidak stabil (hunting).

BAB V PENUTUP

Setelah penulis melaksanakan berbagai macam tugas yang

dibebankan kepada penulis selama melaksanakan prakerin maka penulis banyak mendapatkan berbagai macam pengalaman yang sangat berarti dan sangat berarti dan sangat berharga.selain itu penulis juga banyak mendapat ilmu yang berguna bagi penulis sendri .

5.1 Kesimpulan

Digital valve controller merupakan pengembangan alat instrument, biasa disebut dengan positioned. Digital valve controller sudah smart, bisa

menggunakan protocol fieldbus dan HART. Digital valve controllers di sini hanya mengurangi efek yang terjadi karena adanya friksi pada control valve. efek itu biasa disebut dengan deadband, deadband bisa juga di sebut dengan error. Penaikan dan penurunan yang terjadi pada control valve (terlihat pada skala) berbeda dengan input yang diberikan pada actuator. Itulah yang di sebut dengan deadband, digital valve controllers bukan untuk mengurangi gesekan(friksi) pada control valve. Tapi hanya mengurangi efek yang terjadi karena friksi yang terjadi antara stem valve dengan packing box.

Bagian-bagian dari digital control valve adalah PWB, Relay, tranducer, terminal board, feedback assembly dan casing. Dan juga digital valve controller mempunyai berbagai macam level, yaitu AC, HC, AD, PD, dan ESD.

5.2 saran-saran

Penulis menyadari akan kekurangan dan keterbatasan yang dimiliki, akan tetapi demi kebaikan dan kemajuan bersama maka dengan segala kerendahan hati dan tidak mengurangi rasa hormat, penulis memberanikan diri untuk mengajukan saran-saran kepada pihak sekolah dan pihak industry yang mudah – mudahan bermanfaat bagi semuanya, baik dimasa sekarang maupun dimasa yang akan datang.

5.2.1 Saran Bagi pihak industry.

a. Pada tahun yang akan datang agar berkenaan menerima kembali adik- adik kami untuk melaksanakan Praktek kerja industry (prakerin) di PT.CONTROL SYSTEM sehingga kerjasama yang terjalin akan tetap berkesinabungan.

b. Pihak industry hendaknya lebih meningkatkan perhatian kepada siswa yang sedang melaksanakan program praktek kerja industry (prakerin),supaya kegiatan siswa tersebut dapat terarah dan dapat mencapai tujuan yang telah ditetapkan.

c. Dalam pelaksanaanya, alhamdulilah praktek kerja industry

(prakerin) berjalan lancer, akan tetapi alangkah lebih baiknya jika dalam pelaksanaannya praktek kerja industry (prakerin) pihak perusahaan memberi langkah dan prosedurnya secara rinci agar pihak trainee tidak bingung dalam mengerjakan sesuatu.

d. Perusahaan hendaknya lebih mengerti akan hak dan kewajiban perusahaan mengenai siswa yang sedang melaksanakan praktek kerja industry (prakerin), sehingga siswa tidak merasa dibebani dengan tuntutan perusahaan yang tidak sesuai dengan tuntutan perusahaan yang tidak sesuai dengan apa yang diharapkan

5.2.2 Saran bagi pihak sekolah

Kerjasama antara sekolah dengan pihak industry yang telah terjalin dengan baik agar lebih ditingkatkan lagi sehingga peluang dunia industry menuju sekolah dan untuk kesempatan dalam bekerja terbuka lebar .