(STUDI KASUS di CV. SAGA MULTI INDUSTRI, SUKABUMI)

Oleh

YAN RISIANA

H24103006

DEPARTEMEN MANAJEMEN

FAKULTAS EKONOMI DAN MANAJEMEN

INSTITUT PERTANIAN BOGOR

(STUDI KASUS di CV. SAGA MULTI INDUSTRI, SUKABUMI)

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA EKONOMI

pada Departemen Manajemen

Fakultas Ekonomi dan Manajemen

Institut Pertanian Bogor

Oleh

YAN RISIANA

H24103006

DEPARTEMEN MANAJEMEN

FAKULTAS EKONOMI DAN MANAJEMEN

INSTITUT PERTANIAN BOGOR

DEPARTEMEN MANAJEMEN

ANALISIS PENGENDALIAN MUTU PADA PROSES PRODUKSI PRESSURE TANK PH100

(STUDI KASUS di CV. SAGA MULTI INDUSTRI, SUKABUMI)

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar SARJANA EKONOMI

pada Departemen Manajemen Fakultas Ekonomi dan Manajemen

Institut Pertanian Bogor

Oleh YAN RISIANA

H24103006

Menyetujui, Agustus 2007

Ir. Pramono D. Fewidarto, MS Dosen Pembimbing

Mengetahui,

Dr. Ir. Jono M. Munandar, M.Sc Ketua Departemen

Pressure Tank PH 100 (Studi Kasus di CV. Saga Multi Industri, Sukabumi). Di bawah bimbingan Pramono D. Fewidarto.

Setiap perusahaan penghasil barang dan jasa dihadapkan pada persaingan yang ketat dalam menghadapi globalisasi. Oleh karena itu, perusahaan harus mempunyai keunggulan kompetitif untuk menghadapi persaingan tersebut agar dapat bertahan dalam dunia industri. Salah satu strategi untuk menghadapi persaingan tersebut yaitu dengan menghasilkan produk yang berkualitas, karena hanya produk yang berkualitas yang akan diterima oleh konsumen.

CV. Saga Multi Industri adalah perusahaan yang bergerak dalam industri logam, yang memproduksi barang-barang dari bahan baku plat baja lunak (sheet metal). Salah satu produk yang dihasilkan yaitu pressure tank PH 100. Perusahaan menghadapi permasalahan dalam proses produksi, yaitu cukup banyak produk cacat dalam proses produksi, sehingga diperlukan kajian mengenai pengendalian kualitas. Oleh karena itu, penulis ingin meneliti langkah-langkah apa saja yang perlu dilakukan perusahaan untuk menekan seminimal mungkin produk cacat dari proses produksinya.

Tujuan penelitian ini adalah : (1) Mengetahui proses produksi pressure tank

PH 100 dan pelaksanaan manajemen pengendalian mutu di CV. Saga Multi Industri, (2) Mengidentifikasi permasalahan produksi dan penyebab dari permasalahan cacat dalam proses produksi pressure tank PH 100, (3) Menganalisis keterkendalian proses produksi pressure tank PH 100 di CV. Saga Multi Industri dan (4) Memberikan rekomendasi perbaikan sistem produksi untuk menekan jumlah produk cacat.

Data yang digunakan adalah data primer dan data sekunder. Data primer diperoleh melalui kuesioner dan wawancara dengan pihak manajemen. Data sekunder diperoleh melalui laporan manajemen perusahaan, buku-buku yang relevan, dan literatur- literatur lain yang berkaitan dengan kebutuhan penelitian. Data yang diperoleh diolah dengan menggunakan metode Statistical Quality Control (SQC) yang terdiri dari analisis pareto, diagram sebab akibat, dan bagan kendali serta menggunakan metode Analytical Hierarchy Process. Untuk membantu dalam pengolahan dan analisis data digunakan program komputer Minitab 14 dan

Microsoft Excel 2003.

Secara umum proses produksi pressure tank PH 100 terdiri dari lima bagian, yaitu pembuatan body PH100, pembuatan base PH100, penyediaan pipa dan socket A, B dan C, perakitan (pengelasan), dan pengecatan. Pengendalian mutu pada CV. Saga Multi Industri terbagi menjadi tiga tahap yaitu pengendalian mutu bahan baku (incoming QC), pengendalian mutu dalam proses (inprocess QC), dan pengendalian mutu produk jadi (outgoing QC).

Hasil analisis permasalahan produksi, jenis kesalahan yang terjadi pada proses produksi pressure tank PH 100 terdiri dari : produk bocor, burry (hasil pemotongan yang tidak rapi), bergelombang, salah marking dan retak. Dua jenis kesalahan yang paling banyak terjadi adalah produk bocor dan burry, sehingga masalah kebocoran dan burry merupakan masalah yang mendapatkan prioritas utama untuk segera diselesaikan. Hasil analisis penyebab utama, faktor- faktor

burry dengan prioritas tertinggi hingga terendah adalah faktor mesin, operator, bahan baku, metode, dan lingkungan kerja.

Pada bagan kendali X dan R untuk diame ter body PH 100 menunjukkan proses terkendali dengan siklus perbaikan mesin setiap 15 hari sekali dan bagan kendali tinggi body PH 100 menunjukkan proses tidak terkendali dengan siklus perbaikan mesin setiap 7 hari sekali. Bagan kendali diameter base PH 100 menunjukkan proses tidak terkendali dengan siklus perbaikan mesin setiap 8 hari sekali dan bagan kendali tinggi base PH 100 menunjukkan proses tidak terkendali dengan siklus perbaikan mesin setiap 11 hari sekali.

Berdasarkan hasil analisis secara keseluruhan, maka disusun rekomendasi perbaikan unt uk menekan jumlah produk cacat dengan melakukan perbaikan pada faktor operator, mesin, parts atau bagian-bagian produk, metode, bahan baku, dan lingkungan kerja.

iii

Penulis bernama Yan Risiana, dilahirkan di Kota Sukabumi pada tanggal 21 Mei 1985. Penulis adalah anak ketiga dari empat bersaudara, putra dari pasangan Bapak Rochman Hidayat dan Ibu Rumjiati.

Penulis menyelesaikan sekolah taman kanak-kanak pada tahun 1991 di TK Bhayangkari Sukabumi, kemudian penulis melanjutkan sekolah di SD Negeri Kopeng 1 Sukabumi. Pada tahun 1997 penulis melanjutkan sekolah ke SLTP Negeri 5 Sukabumi, kemudian melanjutkan ke SMU Negeri 3 Sukabumi. Setelah lulus SMU pada tahun 2003, penulis melanjutkan studi ke Institut Pertanian Bogor pada Departemen Manajemen, Fakultas Ekonomi dan Manajemen melalui jalus undangan seleksi masuk IPB (USMI).

Kegiatan organisasi mahasiswa yang pernah diikuti penulis selama mengikuti perkuliaha n yaitu Center of Management (COM@) pada divisi

Information Technology (IT) periode tahun 2004-2005. Selain itu penulis juga aktif dalam Rohis Manajemen periode 2005-2006 sebagai ketua divisi Informasi dan Komunikasi (Infokom).

iv

Puji syukur penulis panjatkan kehadirat Allah SWT atas berkah dan rahmat-Nya sehingga penulis dapat menyelesaikan skripsi yang berjudul Analisis Pengendalian Mutu pada Proses Produksi Pressure Tank PH 100 (Studi Kasus di CV. Saga Multi Industri, Sukabumi). Skripsi ini disusun sebagai syarat untuk memperoleh gelar Sarjana Ekonomi pada Departemen Manajemen, Fakultas Ekonomi dan Manajemen, Institut Pertanian Bogor.

Penulis ingin mengucapkan terima kasih yang sebesar-sebesarnya atas bantuan yang telah diberikan selama menjalani penelitian maupun penyusunan skripsi ini kepada :

1. Ir. Pramono D. Fewidarto, MS sebagai dosen pembimbing yang telah bersedia memberikan bimbingan, arahan, saran, dan dukungan sehingga skripsi ini dapat diselesaikan.

2. Ir. Abdul Basith, MS & Heti Mulyati S.TP, MT selaku dosen penguji dalam ujian sidang penulis.

3. Dr. Ir. Jono M. Munandar, M.Sc selaku Ketua Departemen Manajemen serta seluruh Dosen dan Staf Departemen Manajemen atas ilmu yang telah diberikan.

4. Ayahanda Rochman Hidayat dan Ibunda Rumjiati serta kakak-kakak dan adikku (Jhoni Rismawan, Andri Risiandi, dan Syaiful Ulum Riswandi) atas doa dan kasih sayang yang diberikan.

5. Bapak Waway Suherli selaku Direktur CV. Saga Multi Industri beserta seluruh jajaran stafnya yang telah memberikan bantuan kepada penulis selama penelitian.

6. Dini Mariani yang selalu merepotkanku, tetapi tetap memberikan semangat dan dukungan. Sahabat-sahabatku : Yenni, Indras, Ayu, Ruslan, Adit, Irwan, Jw, Dhika, Sansa, Ulfa, Pasus, Ami, Else, Etty, Yayuk, Uci, Ipeh, Nela, Dewi, Fany, Rinrin, Nia, Neny, Tata, Hendra, Asep dan teman-teman Manajemen 40 yang tidak dapat disebutkan satu per satu, terima kasih atas persahabatan yang telah diberikan.

v

Penulis menyadari bahwa masih banyak kekurangan yang ada dalam skripsi ini. Oleh karena itu, penulis mengharapkan saran dan kritik yang membangun demi perbaikan skripsi. Semoga skripsi ini dapat bermanfaat bagi semua pihak.

Bogor, Agustus 2007

vi

Halaman ABSTRAK

RIWAYAT HIDUP ... iii

KATA PENGANTAR ... iv

DAFTAR ISI ... vi

DAFTAR TABEL ... viii

DAFTAR GAMBAR ... ix DAFTAR LAMPIRAN ... x I. PENDAHULUAN 1.1.Latar Belakang ... 1 1.2.Tujuan Penelitian ... 4 1.3.Manfaat Penelitian ... 4

1.4.Ruang Lingkup Penelitian ... 4

II. TINJAUAN PUSTAKA 2.1.Definisi Mutu ... 5

2.2.Dimensi Mutu ... 7

2.3.Proses Produksi ... 9

2.4.Pengendalian Mutu ... 10

2.5.Statistical Quality Control ... 11

2.6.Analytical Hierarchy Process ... 20

2.7.Pressure Tank PH100 ... 22

2.8.Penelitian Terdahulu ... 23

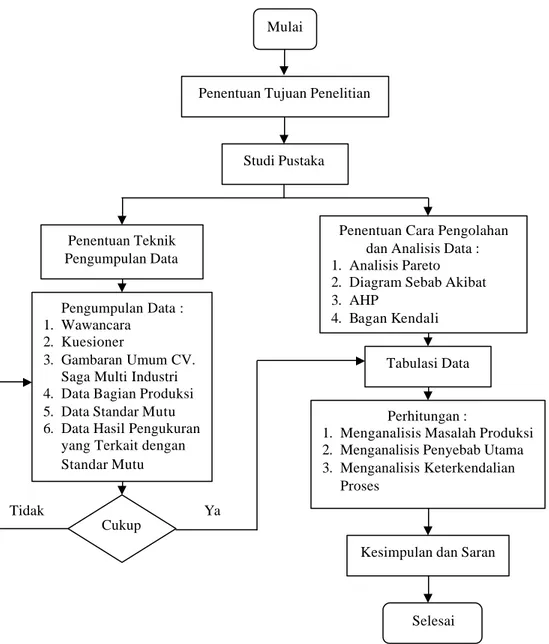

III.METODOLOGI PENELITIAN 3.1.Kerangka Pemikiran Konseptual ... 24

3.2.Tahapan Penelitian ... 24

3.3.Lokasi dan Waktu Penelitian ... 27

3.4.Metode Pengumpulan Data ... 27

3.5.Metode Pengolahan dan Analisis Data ... 28

3.5.1. Identifikasi Permasalahan Produksi ... 28

3.5.2. Identifikasi Penyebab Utama ... 28

3.5.3. Analisis Keterkendalian Proses ... 29

IV.HASIL DAN PEMBAHASAN 4.1.Gambaran Umum Perusahaan ... 30

4.1.1. Sejarah dan Perkembangannya ... 30

4.1.2. Kebijakan Mutu ... 30

4.1.3. Struktur Organisasi Perusahaan ... 31

4.2.Proses Produksi Pressure Tank PH 100 ... 31

4.2.1. Pembuatan Body PH 100 ... 31

4.2.2. Pembuatan Base PH 100 ... 32

4.2.3. Penyediaan Pipa, Socket A, B, dan C ... 34

4.2.4. Perakitan (pengelasan) ... 34

4.2.5. Pengecatan ... 34

vii

4.4.Analisis Statistical Quality Control ... 37

4.4.1. Analisis Permasalahan Produksi ... 37

4.4.2. Analisis Penyebab Utama ... 39

4.4.3. Analisis Keterkendalian Proses ... 46

4.5.Rekomendasi untuk Perbaikan Sistem Produksi ... 53

KESIMPULAN DAN SARAN 1. Kesimpulan ... 55

2. Saran ... 57

DAFTAR PUSTAKA ... 58

viii

No. Halaman

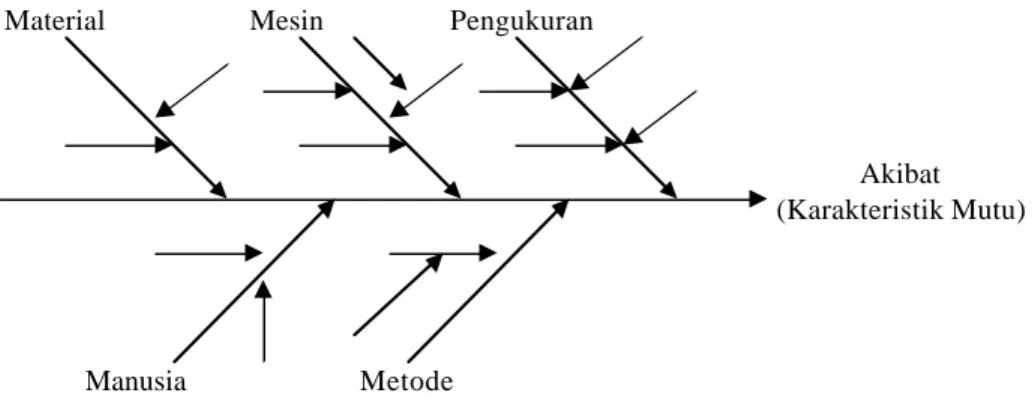

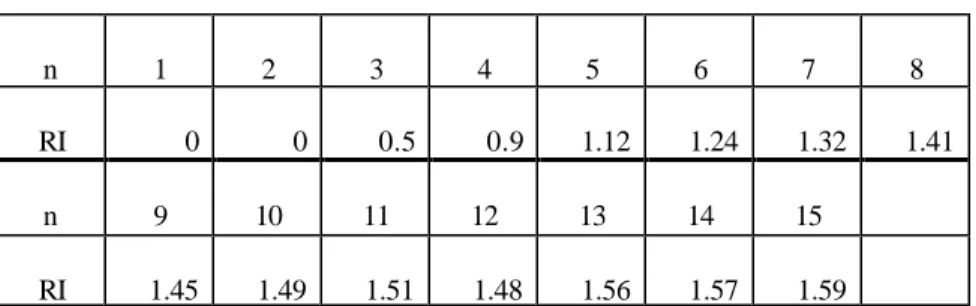

1. Jumlah produksi pada tahun 2006 ... 3 2. Nilai random index ... 21 3. Kebutuhan data penelitian ... 27 4. Tingkat frekuensi cacat rataan per hari pada proses produksi

pressure tank PH 100 ... 37 6. Kriteria proses tidak terkendali ... 46

ix

No. Halaman

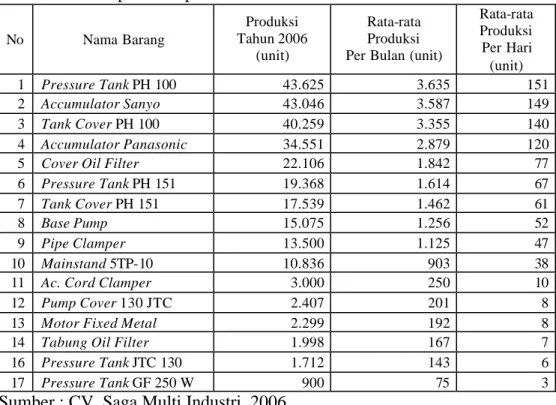

1. Dua perspektif kualitas ... 7

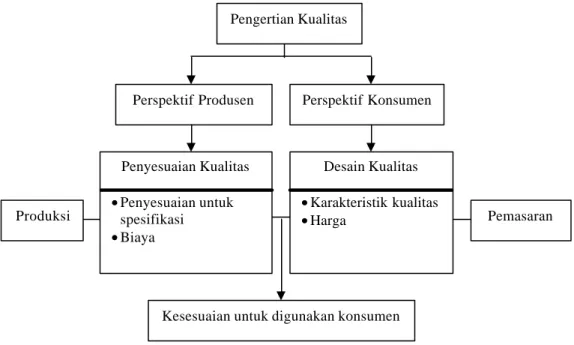

2. Model sistem pengendalian proses ... 11

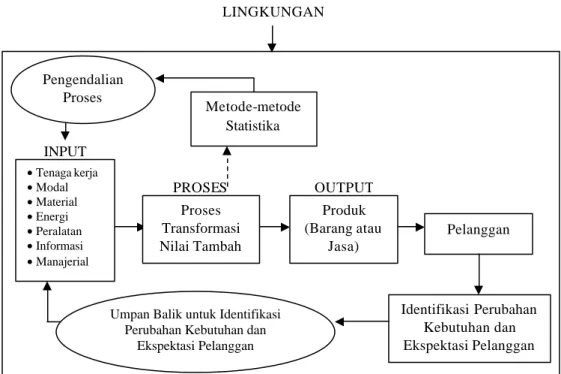

3. Diagram sebab akibat ... 15

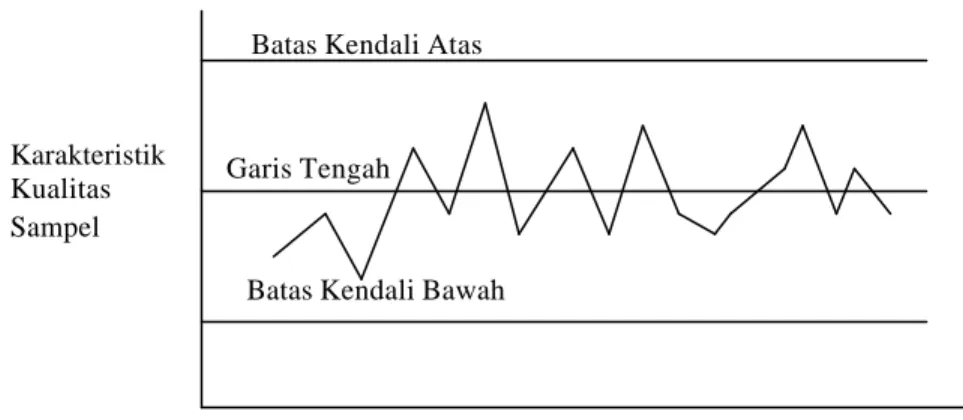

4. Bentuk dasar bagan kendali ... 18

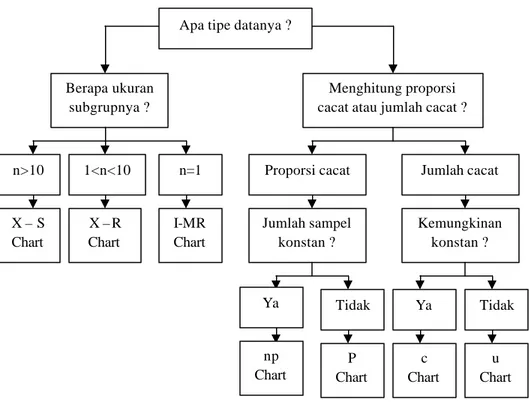

5. Hirarki pemilihan bagan kendali ... 19

6. Pressure tank PH100 ... 23

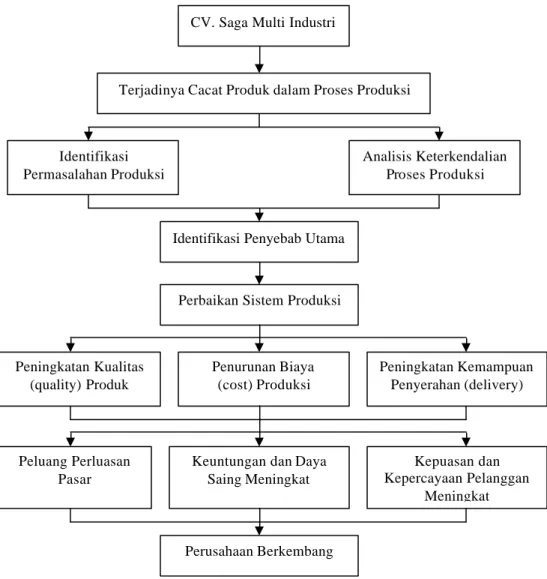

7. Kerangka pemikiran konseptual ... 25

8. Diagram alir tahapan penelitian ... 26

9. Jenis-jenis cacat pada proses produksi pressure tank PH 100 ... ... 38

10.Diagram sebab akibat kebocoran produk pressure tank PH 100 ... 42

11.Diagram sebab akibat cacat burry produk pressure tank PH 100 ... 45

12.Standar dimensi pressure tank PH 100 ... 47

13.Bagan kendali Xdan R untuk diameter body PH 100 ... 48

14.Bagan kendali Xdan R untuk tinggi body PH 100 ... 49

15.Bagan kendali Xdan R untuk diameter base PH 100 ... 51

x

No. Halaman

1. Konstanta untuk bagan kendali X dan R ... 60

2. Struktur organisasi CV. Saga Multi Industri ... 61

3. Diagram alir proses produksi pressure tank PH 100 ... 62

4. Diagram alir pengendalian mutu di CV. Saga Multi Industri ... 63

5. Pembobotan untuk faktor-faktor penyebab kebocoran ... 66

6. Pembobotan untuk faktor-faktor penyebab burry ... 71

7. Perhitungan bagan kendali diameter body PH 100 ... 76

8. Perhitungan bagan kendali tinggi body PH 100 ... 77

9. Perhitungan bagan kendali diameter base PH 100 ... 78

10.Perhitungan bagan kendali tinggi base PH 100 ... 79

1.1. Latar Belakang

Persaingan dalam dunia industri manufaktur maupun jasa semakin ketat dengan memasuki era globalisasi, karena persaingan bukan hanya dengan perusahaan dalam negeri tetapi juga dengan perusahaan asing. Perusahaan harus mempunyai keunggulan kompetitif untuk menghadapi persaingan tersebut agar dapat bertahan dalam dunia industri. Salah satu strategi untuk menghadapi persaingan tersebut yaitu dengan menghasilkan produk yang berkualitas, karena hanya produk yang berkualitas yang akan diterima oleh konsumen.

Menurut Juran dalam Nasution (2004), kualitas adalah kecocokan penggunaan produk (fitness for use) untuk memenuhi kebutuhan dan kepuasan pelanggan. Pentingnya kualitas dapat dijelaskan dari dua sudut, yaitu sudut manajemen operasiona l dan manajemen pemasaran. Dilihat dari sudut manajemen operasional, kualitas produk merupakan salah satu kebijakan penting dalam meningkatkan daya saing produk yang harus memberi kepuasan kepada konsumen. Dilihat dari sudut manajemen pemasaran, kualitas produk merupakan salah satu unsur utama dalam bauran pemasaran (marketing- mix) yaitu produk, harga, promosi dan saluran distribusi yang dapat meningkatkan volume penjualan dan memperluas pangsa pasar perusahaan (Nasution, 2004).

Perhatian terhadap kualitas berkaitan dengan persaingan dalam industri manufaktur dan jasa merupakan suatu keharusan. Menciptakan produk yang bemutu berarti menciptakan suatu proses kerja dalam perusahaan yang menjamin dihasilkannya suatu produk yang sesuai dengan standar kualitas tertentu. Untuk menjaga konsistensi kualitas produk yang dihasilkan dan sesuai dengan tuntutan kebutuhan pasar, perlu dilakukan pengendalian kualitas atas proses yang dijalankan.

Pengendalian kualitas berarti aktivitas keteknikan dan manajemen, yang dengan aktivitas itu kita ukur ciri-ciri, kualitas produk, membandingkan dengan spesifikasi atau persyaratan, dan mengambil tindakan penyehatan

yang sesuai apabila ada perbedaan antara penampilan yang sebenarnya dengan yang standar. Pengendalian kualitas bertujuan untuk menciptakan perbaikan terus menerus sehingga memberikan dampak positif bagi perusahaan yang ditandai dengan peningkatan kualitas (quality) produk, penurunan biaya (cost) produksi, dan peningkatan kemampuan penyerahan (delivery) baik dalam hal waktu maupun jumlah. Dengan tercapainya tiga kondisi tersebut, maka perusahaan dapat memenuhi tuntutan kebutuhan pasar dengan memberikan kepuasan kepada konsumen serta dapat meningkatkan volume penjualan dan memperluas pangsa pasar perusahaan. Hasil akhir yang akan dicapai dari proses perbaikan terus menerus adalah meningkatnya keuntungan dan daya saing perusahaan.

CV. Saga Multi Industri adalah suatu perusahaan yang menjalankan usaha dalam bidang industri logam beserta komponen-komponen yang terbuat dari metal parts dan electric parts seperti pressure tank, accumulator, tank cover, dan lain- lain. Produksi yang dilakukan merupakan pekerjaan khusus logam me nggunakan sheet metal (plat baja lunak), dimana produksinya ditargetkan untuk mencapai perdagangan lokal dan ekspor. Jenis produksi yang dilakukan bersifat job order, sehingga jenis dan spesifikasi produk serta jumlah produksi ditentukan oleh pelanggan. Jumlah produksi pada tahun 2006 dapat dilihat pada Tabel 1.

CV. Saga Multi Industri memfokuskan perhatian pada kepuasan pelanggan dengan berusaha memberikan produk yang berkualitas dan pelayanan yang baik. Kepuasan pelanggan merupakan suatu hal yang penting, karena jika perusahaan tidak menunjukkan kinerja mutu produk dan pelayanan yang baik, maka akan berakibat beralihnya pelanggan ke perusahaan lain. Untuk memenuhi tuntutan tersebut, CV. Saga Multi Industri melakukan kegiatan pengendalian mutu terhadap produk yang dihasilkan dan proses produksi yang dijalankan.

Tabel 1. Jumlah produksi pada tahun 2006 No Nama Barang Produksi Tahun 2006 (unit) Rata-rata Produksi Per Bulan (unit)

Rata-rata Produksi Per Hari (unit) 1 Pressure Tank PH 100 43.625 3.635 151 2 Accumulator Sanyo 43.046 3.587 149 3 Tank Cover PH 100 40.259 3.355 140 4 Accumulator Panasonic 34.551 2.879 120

5 Cover Oil Filter 22.106 1.842 77

6 Pressure Tank PH 151 19.368 1.614 67

7 Tank Cover PH 151 17.539 1.462 61

8 Base Pump 15.075 1.256 52

9 Pipe Clamper 13.500 1.125 47

10 Mainstand 5TP-10 10.836 903 38

11 Ac. Cord Clamper 3.000 250 10

12 Pump Cover 130 JTC 2.407 201 8

13 Motor Fixed Metal 2.299 192 8

14 Tabung Oil Filter 1.998 167 7

16 Pressure Tank JTC 130 1.712 143 6

17 Pressure Tank GF 250 W 900 75 3

Sumber : CV. Saga Multi Industri, 2006

CV. Saga Multi Industri pada dasarnya sudah menerapkan pengendalian mutu terhadap produk yang dihasilkan dan proses produksi yang dijalankan, namun masih banyak produk cacat dalam proses produksi. Salah satu produk yang dihasilkan adalah pressure tank PH 100 dan produk tersebut adalah yang paling banyak diproduksi. Beberapa masalah yang sering terjadi dalam proses produksi pressure tank PH 100 diantaranya yaitu kebocoran pada produk, produk burry (hasil pemotongan yang tidak rapi), produk bergelombang, salah marking (pemberian tanda), dan produk retak. Perbaikan mutu yang optimal diperlukan karena dapat menyebabkan perbaikan kualitas, penurunan biaya, dan peningkatan kemampuan penyerahan, sehingga pada akhirnya akan meningkatkan keuntungan dan daya saing perusahaan.

Banyaknya produk cacat dalam proses produksi memberikan gambaran perlunya kajian mendalam mengenai pengendalian kualitas. Oleh karena itu, penulis ingin meneliti langkah-langkah apa saja yang perlu dilakukan perusahaan untuk menekan seminimal mungkin produk cacat dari proses produksinya.

1.2. Tujuan Penelitian

Tujuan yang ingin dicapai dalam penelitian ini adalah :

1) Mengetahui proses produksi pressure tank PH 100 dan pelaksanaan manajemen pengendalian mutu di CV. Saga Multi Industri.

2) Mengidentifikasi permasalahan produksi dan penyebab dari permasalahan cacat dalam proses produksi pressure tank PH 100.

3) Menganalisis keterkendalian proses produksi pressure tank PH 100 di CV. Saga Multi Industri.

4) Memberikan rekomendasi perbaikan sistem produksi untuk menekan jumlah produk cacat.

1.3. Manfaat Penelitian

Manfaat yang diharapkan dalam penelitian ini adalah :

1) Bagi penulis, sebagai kegiatan untuk menerapkan ilmu pengetahuan yang telah diperoleh di bangku kuliah.

2) Bagi perusahaan, untuk memberikan masukan tentang pengendalian mutu yang perlu dijalankan untuk menciptakan produk yang berkualitas dan memperbaiki penyimpangan-penyimpangan yang terjadi dalam proses produksi.

1.4. Ruang Lingkup Penelitian

Penelitian yang dilakukan akan membahas menge nai pengendalian kualitas pada salah satu produk yang dihasilkan oleh CV. Saga Multi Industri yaitu Pressure Tank PH 100 pada tahapan proses produksinya. Produk tersebut merupakan produk utama dari CV. Saga Multi Industri.

2.1. Definisi Mutu

Kata mutu (kualitas) memiliki definisi yang berbeda dan bervariasi dari yang konvensional sampai yang lebih strategik. Definisi konvensional dari kualitas biasanya menggambarkan karakteristik langsung dari suatu produk, seperti : performa nsi (performance), keandalan (reliability), mudah dalam penggunaan (ease of use), estetika (esthetics), dan sebagainya. Sedangkan definisi strategik menyatakan bahwa kualitas adalah segala sesuatu yang mampu memenuhi keinginan atau kebutuhan pelanggan (meeting the needs of customers) (Garpersz, 2003).

Goetsch dan Davis (2000) menyatakan bahwa kualitas merupakan suatu kondisi dinamis yang berhubungan dengan produk, jasa, manusia atau tenaga kerja, proses dan tugas, serta lingkungan yang memenuhi atau melebihi harapan pelanggan atau konsumen. Kualitas adalah kesesuaian dengan kebutuhan pasar. Perusahaan harus benar-benar dapat memahami apa yang dibutuhkan konsumen atas suatu produk yang akan dihasilkan (Deming

dalam Nasution, 2004).

Menurut Juran dalam Nasution (2004), kualitas adalah kecocokan penggunaan produk (fitness for use) untuk memenuhi kebutuhan dan kepuasan pelanggan. Penggunaan kecocokan itu didasarkan atas lima ciri utama berikut :

a. Teknologi, yaitu kekuatan atau daya tahan. b. Psikologis, yaitu citra rasa atau status. c. Waktu, yaitu kehandalan.

d. Kontraktual, yaitu adanya jaminan. e. Etika, yaitu sopan santun.

Montgomery (1990) menyatakan ada dua segi umum tentang kualitas, yaitu kualitas rancangan dan kualitas kecocokan. Semua barang dan jasa yang dihasilkan dalam berbagai kualitas, variasi dalam tingkat kualitas ini memang disengaja, maka istilah teknik yang sesuai adalah kualitas rancangan. Kualitas kecocokan adalah seberapa baik produk itu sesuai

dengan spesifikasi dan kelonggaran yang disyaratkan oleh rancangan itu. Kualitas kecocokan dipengaruhi oleh banyak faktor termasuk pemilihan proses pembuatan, latihan dan pengawasan angkatan kerja, jenis sistem jaminan kualitas yang digunakan, seberapa jauh prosedur jaminan kualitas ini diikuti, dan motivasi angkatan kerja untuk mencapai kualitas. Ciri-ciri kualitas ada beberapa jenis, yaitu :

a. Fisik, contohnya panjang, berat dan kekentalan. b. Indera, contohnya rasa, penampilan, dan warna.

c. Orientasi waktu, contohnya keandalan, dapat dipelihara, dan dapat dirawat.

Nasution (2004) menyatakan bahwa terdapat beberapa persamaan dari definisi kualitas, yaitu dalam elemen-elemen sebagai berikut:

a. Kualitas mencakup usaha memenuhi atau melebihi harapan pelanggan. b. Kualitas mencakup produk, jasa, manusia, proses, dan lingkungan. c. Kualitas merupakan kondisi yang selalu berubah.

Sedangkan menurut Gaspersz (2003), pada dasarnya kualitas mengacu pada pengertian berikut :

a. Kualitas terdiri dari sejumlah keistimewaan produk, baik keistimewaan langsung maupun keistimewaan atraktif yang memenuhi keinginan pelanggan dan dengan demikian memberikan kepuasan atas penggunaan produk itu.

b. Kualitas terdiri dari segala sesuatu yang bebas dari kekurangan atau kerusakan.

Berdasarkan pengertian dasar tentang kualitas, tampak bahwa kualitas selalu berfokus pada pelanggan (customer focused quality). Dengan demikian produk-produk didesain, diproduksi, serta pelayanan diberikan untuk memenuhi keinginan pelanggan. Karena kualitas mengacu kepada segala sesuatu yang menentukan kepuasan pelanggan. Suatu produk yang dihasilkan baru dapat dikatakan berkualitas apabila sesuai dengan keinginan pelanggan, dapat dimanfaatkan dengan baik, serta diproduksi dengan cara yang baik dan benar. Kualitas juga dapat diartikan sebagai segala sesuatu

yang menentukan kepuasan pelanggan dan upaya perubahan ke arah perbaikan terus- menerus (Gaspersz, 2003).

Selain ditinjau dari segi konsumen atau pelanggan, kualitas juga dapat ditinjau dari segi produsen. Menurut Prawirosentono (2004), jika ditinjau dari produsen, mutu adalah keadaan fisik, fungsi, dan sifat suatu produk bersangkutan yang dapat memenuhi selera dan kebutuhan konsumen dengan memuaskan sesuai nilai uang yang telah dikeluarkan. Mutu memiliki dua perspektif yaitu perspektif produsen dan perspektif konsumen. Bila kedua hal ini disatukan maka akan tercapai kesesuaian antara kedua sisi tersebut yang dikenal sebagai kesesuaian untuk digunakan konsumen.

Gambar 1. Dua perspektif k ualitas (Russel dan Taylor, 2003)

2.2. Dimensi Mutu

Sifat khas mutu suatu produk yang andal bersifat multidimensi, karena harus memberi kepuasan dan nilai manfaat yang besar bagi konsumen melalui berbagai cara. Oleh karena itu, setiap produk harus mempunyai ukuran yang mudah dihitung sesuai dengan kebutuhan konsumen seperti panjang, berat dan lain- lain, disamping itu pun harus ada ukuran yang bersifat kualitatif seperti penampilan, warna dan lain- lain. Jadi terdapat

Pengertian Kualitas

Perspektif Produsen Perspektif Konsumen

Produksi Pemasaran

Kesesuaian untuk digunakan konsumen Penyesuaian Kualitas •Penyesuaian untuk spesifikasi •Biaya Desain Kualitas •Karakteristik kualitas •Harga

spesifikasi barang untuk setiap produk, walaupun satu sama lain sangat bervariasi tingkat spesifikasinya.

Menurut Russel dan Taylor (2003), dimensi kualitas pada industri manufaktur terdiri dari :

1) Performance, yaitu karakteristik operasi pokok dari produk ini. 2) Features, yaitu karakteristik sekunder atau pelengkap.

3) Reliability, yaitu kemungkinan kecil akan mengalami kerusakan atau gagal dipakai.

4) Conformance, yaitu sejauh mana karakteristik desain dan operasi

memenuhi standar-standar yang telah ditetapkan sebelumnya.

5) Durability, berkaitan dengan berapa lama produk tersebut dapat terus digunakan.

6) Serviceability, meliputi kecepatan, kompetensi, kenyamanan, mudah direparasi, penanganan keluhan yang memuaskan.

7) Aesthetics, yaitu daya tarik produk tersebut terhadap panca indera. 8) Safety, yaitu jaminan bahwa produk tersebut aman untuk digunakan. 9) Others perceptions, yaitu persepsi ya ng bersifat subyektif berdasarkan

merek, iklan, dan sejenisnya.

Sedangkan dimensi kualitas pada industri jasa (Garvin dalam Ariani, 2002) terdiri dari :

1) Communication, yaitu komunikasi atau hubungan antara penerima jasa dengan pemberi jasa.

2) Credibility, yaitu kepercayaan pihak penerima jasa terhadap pemberi jasa.

3) Security, yaitu kemanan terhadap jasa yang ditawarkan.

4) Knowing the customer, yaitu pengertian dari pihak pemberi jasa atau pemahaman pemberi jasa terhadap keluhan dan harapan pemakai jasa. 5) Tangibles, yaitu bahwa dalam memberikan pelayanan kepada pelanggan

harus dapat diukur atau dibuat standarnya.

6) Reliability, yaitu konsistensi kerja pemberi jasa dan kemampuan pemberi jasa dalam memenuhi janji para penerima jasa.

7) Responsiveness, yaitu tanggapan pemberi jasa terhadap kebutuhan dan harapan penerima jasa.

8) Competence, yaitu kemampuan atau keterampilan pemberi jasa yang

dibutuhkan setiap orang dalam perusahaan untuk memberikan jasanya kepada penerima jasa.

9) Access, yaitu kemudahan pemberi jasa untuk dihubungi oleh pihak pelanggan atau penerima jasa.

10)Courtesy, yaitu kesopanan, respek, perhatian, dan kesamaan dalam hubungan personil.

2.3. Proses Produksi

Proses adalah integrasi sekuensial dari orang, material, metode dan mesin atau peralatan dalam suatu lingkunga n guna menghasilkan nilai tambah output untuk pelanggan. Suatu proses mengkonversi input terukur ke dalam output terukur melalui sejumlah langkah sekuensial yang terorganisasi (Gaspersz, 2003). Pengertian produksi adalah kegiatan yang bertujuan untuk menciptakan barang (jasa) lain yang mempunyai nilai tambah dan nilai guna yang lebih besar berdasarkan prinsip ekonomi manajerial atau ekonomi perusahaan. Proses produksi terjadi karena adanya interaksi antara berbagai faktor produksi seperti input (berupa baha n baku, tenaga kerja, mesin, dan sebagainya) bersatu padu untuk menciptakan barang (jasa) yang mempunyai nilai tambah dan nilai guna yang lebih tinggi yang diperlukan konsumen (Prawirosentono, 2004).

Menurut Assauri (2004), proses produksi dapat diartikan sebagai cara, metode dan teknik untuk menciptakan atau menambah kegunaan suatu barang atau jasa dengan menggunakan sumber-sumber (tenaga kerja, mesin, bahan-bahan, dan dana) yang ada. Proses produksi dapat dibedakan menjadi dua yaitu proses produksi yang terus- menerus (continuous process) dan proses produksi yang terputus-putus (intermittent process).

2.4. Pengendalian Mutu

Pengendalian mutu adalah aktivitas keteknikan dan manajemen, yang dengan aktivitas itu kita ukur ciri-ciri, kualitas produk, membandingkan dengan spesifikasi atau persyaratan, dan mengambil tindakan penyehatan yang sesuai apabila ada perbedaan antara penampilan yang sebenarnya dengan yang standar (Montgomery, 1990). Kegiatan pengendalian mutu merupakan bidang pekerjaan yang sangat luas dan kompleks karena semua variabel yang mempengaruhi mutu harus diperhatikan. Menurut Prawirosentono (2004), secara garis besar, pengendalian mutu dapat diklasifikasikan sebagai berikut :

a. Pengendalian mutu bahan baku.

b. Pengendalian dalam proses pengolahan (work in process). c. Pengendalian mutu produk.

Menurut Feigenbaum (1961), pengendalian mutu terpadu dapat didefinisikan sebagai suatu sistem yang efektif untuk memadukan pengembangan mutu, pemeliharaan mutu, dan usaha-usaha perbaikan dari berbagai kelompok di dalam suatu organisasi untuk meningkatkan produksi dan jasa berada pada tingkat paling ekonomis yang memungkinkan kepuasan konsumen secara penuh.

Tujuan pokok dari pengendalian mutu adalah untuk mengetahui sampai sejauh mana proses dan hasil produk yang dibuat sesuai dengan standar yang ditetapkan perusahaan. Dalam pengendalian mutu ini, semua kondisi barang diperiksa berdasarkan standar yang ditetapkan. Bila terdapat penyimpangan dari standar dicatat untuk dianalisis. Hasil analisis pengendalian mutu tersebut digunakan untuk dijadikan pedoman atau perbaikan sistem kerja, sehingga produk yang bersangkutan sesuai dengan standar yang ditentukan. Pelaksanaan pengawasan mutu dan kegiatan produksi harus dilaksanakan secara terus menerus untuk mengetahui kemungkinan terjadinya penyimpangan dari rencana standar agar dapat dengan segera diperbaiki (Prawirosentono, 2004).

Gambar 2. Model sistem pengendalian proses (Gaspersz, 2002)

2.5. Statistical Quality Control

Statistical Quality Control (SQC) atau pengendalian kualitas statistik adalah suatu sistem yang dikembangkan untuk menjaga standar yang seragam dari kualitas hasil produksi, pada tingkat biaya yang minimum dan merupakan bantuan untuk mencapai efisiensi perusahaan pabrik. Pada dasarnya SQC merupakan penggunaan metode statistik untuk mengumpulkan dan menganalisis data dalam menentukan dan mengawasi kualitas hasil produksi (Assauri, 2004). Ariani (2004) menyatakan bahwa pengendalian kualitas statistik merupakan teknik penyelesaian masalah yang digunakan untuk memonitor, mengendalikan, menganalisis, mengelola, dan memperbaiki produk dan proses menggunakan metode- metode statistik

Menurut Nasution (2004) SQC merupakan metode statistik yang menerapkan teori probabilitas dalam pengujian atau pemeriksaan sampel pada kegiatan pengawasan kualitas suatu produk. Cara pengawasan kualitas secara SQC mengandung dua penggunaan umum yaitu :

a. Mengawasi pelaksanaan kerja sebagai operasi-operasi individual selama pekerjaan sedang berlangsung.

LINGKUNGAN Metode-metode Statistika Pengendalian Proses •Tenaga kerja •Modal •Material •Energi •Peralatan •Informasi •Manajerial Proses Transformasi Nilai Tambah Produk (Barang atau Jasa) Pelanggan Identifikasi Perubahan Kebutuhan dan Ekspektasi Pelanggan

Umpan Balik untuk Identifikasi Perubahan Kebutuhan dan

Ekspektasi Pelanggan

INPUT

b. Memutuskan apakah diterima atau ditolak sejumlah produk yang telah diproduksi.

Menurut Deming dalam Gaspersz (2003), semua variasi adalah penyebab dan bahwa penyebab dapat diklasifikasikan ke dalam penyebab umum (common cause) dan penyebab khusus (special causes). Terdapat dua sumber atau penyebab timbulnya variasi, yaitu :

a. Penyebab umum (common causes) adalah faktor- faktor di dalam sistem atau yang melekat pada proses operasi yang menyebabkan timbulnya variasi dalam sistem serta hasil- hasilnya. Penyebab umum menimbulkan variasi acak (random variation) dalam batas-batas yang dapat diperkirakan dan sering disebut juga sebagai penyebab acak (random causes) atau penyebab sistem (system causes).

b. Penyebab khusus (special causes) adalah kejadian-kejadian di luar sistem yang mempengaruhi variasi dalam sistem. Penyebab khusus dapat bersumber dari faktor seperti: manusia, peralatan, material, lingkungan, metode kerja, dan lain- lain. Penyebab khusus ini dapat diidentifikasi atau ditemukan, sebab mereka tidak selalu aktif dalam proses tetapi memiliki pengaruh yang lebih kuat pada proses sehingga menimbulkan variasi.

Tujuan pokok pengendalian kualitas statistik adalah menyidik dengan cepat terjadinya sebab-sebab terduga atau pergeseran proses sedemikian hingga penyelidikan terhadap proses itu dan tindakan pembetulan dapat dilakukan sebelum terlalu banyak unit yang tidak sesuai diproduksi. Tujuan akhir pengendalian kualitas statistik adalah menyingkirkan variabilitas dalam proses (Montgomery, 1990).

Kegiatan pengendalian mutu memerlukan alat dan teknik pengendalian kualitas dalam memperbaiki kondisi perusahaan dan meningkatkan kualitas produk yang dihasilkannya. Ariani (2002) menyatakan teknik dan alat tersebut dapat berwujud dua jenis, yaitu yang menggunakan data verbal atau kualitatif dan yang menggunakan data numerik atau kuantitatif.

Teknik pengendalian kualitas yang menggunakan data verbal atau kualitatif antara lain :

1. Flow Chart

Flow chart adalah gambaran skematik atau diagram yang menunjukkan seluruh langkah dalam suatu proses dan menunjukkan bagaimana langkah itu saling berinteraksi satu sama lain. Flow chart digambarkan dengan simbol-simbol dan setiap orang yang bertanggung jawab untuk memperbaiki suatu proses harus mengetahui seluruh langkah dalam proses tersebut (Ariani, 2002). Flow chart digunakan untuk berbagai tujuan antara lain :

a. Memberikan pengertian dan petunjuk tentang jalannya proses produksi.

b. Membandingkan proses sesungguhnya dengan proses ideal.

c. Mengetahui langkah- langkah yang duplikatif dan langkah- langkah yang tidak perlu.

d. Mengetahui dimana atau dalam bagian proses yang mana pengukuran dapat dilakukan.

e. Menggambarkan sistem total. 2. Brainstorming

Brainstorming adalah cara untuk memacu pemikiran kreatif guna

mengumpulkan ide-ide dari suatu kelompok dalam waktu uang relatif singkat. Ide dala m brainstorming dapat digunakan dalam analisis selanjutnya (Ariani, 2002).

3. Cause and Effect Diagram

Cause and effect diagram (diagram sebab akibat) dapat digunakan untuk menjelaskan sebab-sebab suatu persoalan. Diagram sebab akibat juga disebut Ishikawa diagram karena dikembangkan oleh Dr. Kaoru Ishikawa. Diagram tersebut juga disebut Fishbone diagram karena berbentuk seperti kerangka ikan. Diagram sebab akibat dapat dipergunakan untuk hal-hal sebagai berikut (Ariani, 2002) :

a. Untuk menyimpulkan sebab-sebab variasi dalam proses.

b. Untuk mengidentifikasi kategori dan sub kategori sebab-sebab yang mempengaruhi suatu karakteristik kualitas tertentu.

c. Untuk memberikan petunjuk mengenai macam- macam data yang perlu dikumpulkan.

Menurut Gaspersz dalam Nasution (2004), penggunaan diagram sebab akibat mengikuti langkah-langkah berikut :

1) Dapatkan kesepakatan tentang masalah yang terjadi dan ungkapkan masalah itu sebagai suatu pertanyaan masalah.

2) Temukan sekumpulan penyebab yang mungkin, dengan menggunakan teknik brainstorming atau membentuk anggota tim yang memiliki ide- ide yang berkaitan dengan masalah yang sedang dihadapi.

3) Gambarkan diagram dengan pertanyaan mengenai masalah untuk ditempatkan pada sisi kanan (membentuk kepala ikan) dan kategori utama, seperti bahan baku, metode, manusia, mesin, pengukuran, dan lingkungan ditempatkan pada cabang utama (membentuk tulang-tulang besar dari ikan). Kategori utama dapat diubah sesuai kebutuhan.

4) Tetapkan setiap penyebab dalam kategori utama yang sesuai dengan menempatkannya pada cabang yang sesuai.

5) Untuk setiap penyebab yang mungkin, tanyakan “mengapa” untuk menemukan akar penyebab, kemudian tulislah akar-akar penyebab itu pada cabang-cabang yang sesuai dengan kategori utama (membentuk tulang-tulang kecil dari ikan). Untuk menemukan akar penyebab, kita dapat menggunakan teknik bertanya “mengapa” sampai lima kali. 6) Interpretasi atas diagram sebab akibat itu adalah dengan melihat

penyebab-penyebab yang muncul secara berulang kemudian dapatkan kesepakatan melalui konsensus tentang penyebab tersebut. Selanjutnya, fokuskan perhatian pada penyebab yang dipilih melalui konsensus.

7) Terapkan hasil analisis dengan menggunakan diagram sebab akibat dengan cara mengembangkan dan mengimplementasikan tindakan korektif, serta me monitor hasil- hasil untuk menjamin bahwa tindakan

korektif yang dilakukan efektif karena telah menghilangkan akar penyebab dari masalah yang dihadapi.

Gambar 3. Diagram sebab akibat (Ishikawa, 1992)

4. Affinity Diagram

Affinity diagram dikembangkan oleh Jiro Kawakita pada tahun 1950-an dan sering menggunakan hasil brainstorming untuk mengorganisasikan informasi sehingga mudah dipahami untuk mengadakan perbaikan proses. Affinity diagram ini sangat berguna untuk menyaring data yang berjumlah besar dan menciptakan pola pikir baru (Ariani, 2002).

Langkah- langkah dalam membuat affinity diagram (Ariani 2002) adalah : 1) Tim mengumpulkan fakta yang diketahui dan menuliskan

fakta-fakta tersebut dengan menggunakan teknik brainstorming.

2) Fakta-fakta tersebut kemudian dikelompokkan menurut golongan-golongan tertentu.

3) Golongan tersebut kemudian diberi nama dan menyusunnya menurut hirarki kepentingan golongan tersebut.

4) Tim membuat kesimpulan mengenai tindakan apa yang harus diambil untuk mengatasi fakta atau golongan yang menggangu proses.

5. Tree Diagram

Tree diagram (diagram pohon) merupakan alat yang digunakan untuk menghubungkan tujuan yang harus ditempuh dengan tugas yang harus dilaksanakan untuk mencapai tujuan tersebut (Ariani, 2002).

Akibat (Karakteristik Mutu)

Material Mesin Pengukuran

Teknik pengendalian kualitas yang menggunakan data numerik atau kuantitatif antara lain :

1. Check Sheet

Check sheet adalah alat yang sering digunakan untuk menghitung

seberapa sering sesuatu itu terjadi dan sering digunakan dalam pengumpulan dan pencatatan data. Data yang sudah terkumpul tersebut kemudian dimasukkan ke dalam grafik seperti pareto diagram atau pun

histogram untuk kemudian dilakukan analisis terhadapnya (Ariani, 2002).

2. Pareto Diagram

Pareto diagram merupakan diagram yang dikembangkan oleh seorang ahli bernama Vilfredo Pareto adalah alat yang digunakan untuk menentukan pentingnya atau prioritas kategori kejadian yang disusun menurut ukurannya atau sebab-sebab yang akan dianalisis, sehingga kita dapat memusatkan perhatian pada sebab-sebab yang mempunyai dampak terbesar terhadap kejadian tersebut (Ariani, 2002).

Menurut Besterfield (1990), proses penyusunan diagram pareto meliputi enam langkah, yaitu :

1) Menentukan metode atau arti dari pengklasifikasian data, misalnya berdasarkan masalah, penyebab, jenis ketidaksesuaian, dan sebagainya.

2) Menentukan satuan yang digunakan untuk membuat urutan karakteristik-karakteristik tersebut.

3) Mengumpulkan data sesuai dengan interval waktu yang telah ditentukan.

4) Merangkum data dan membuat rangking kategori data tersebut dari yang terbesar hingga yang terkecil.

5) Menghitung frekuensi kumulatif atau persentase kumulatif yang digunakan.

6) Menggambar diagram batang, menunjukkan tingkat kepentingan relatif masing- masing masalah. Mengidentifikasi beberapa hal yang penting untuk mendapat perhatian.

3. Histogram

Histogram adalah alat yang digunakan untuk menunjukkan variasi data pengukuran dan variasi setiap proses. Berbeda dengan pareto diagram

yang penyusunannya menurut urutan yang memiliki proporsi terbesar kekiri hingga proporsi terkecil, histogram ini penyusunannya tidak menggunakan urutan apapun (Ariani, 2002).

4. Scatter Diagram

Scatter diagram adalah gambaran yang menunjukkan kemungkinan

hubungan (korelasi) antara pasangan dua macam variabel dan menunjukkan keeratan hubungan antara dua variabel tersebut yang sering diwujudkan sebagai koefisien korelasi. Diagram ini berupa titik yang menghubungkan paling tidak dua variabel, X dan Y yang menunjukkan keeratannya, sehingga dapat dilihat apakah suatu kesalahan dapat disebut berhubungan atau terkait dengan masalah atau kesalahan yang lain (Ariani, 2002).

5. Run Chart

Run chart adalah grafik yang menunjukkan variasi ukuran sepanjang waktu, kecenderungan, daur, dan pola-pola lain dalam suatu proses dan memperbandingkan performansi beberapa kelompok, tetapi tanpa menyebutkan sebab-sebab terjadinya kecenderungan, daur, atau pola-pola tersebut (Ariani, 2002).

6. Control Chart

Teori umum control chart (grafik kendali) pertama kali ditemukan oleh Dr. Walter A. Shewhart, dan bagan kendali yang dikembangkan menurut asas-asas ini kerapkali dinamakan bagan kendali Shewhart. Bagan kendali adalah grafik yang digunakan untuk menentukan apakah suatu proses berada dalam keadaan in control atau out control. Batas pengendalian yang meliputi batas atas (upper control limit) dan batas bawah (lower control limit) dapat membantu untuk menggambarkan performansi yang diharapkan dari suatu proses, yang menunjukkan bahwa proses tersebut konsisten (Ariani, 2002). Bentuk dasar bagan kendali ditunjukkan pada Gambar 4.

Gambar 4. Bentuk dasar bagan kendali (Montgomery, 1990)

Menurut Montgomery (1990), terdapat beberapa alasan menggunakan grafik kendali, yaitu :

1) Bagan kendali adalah teknik yang telah terbukti guna meningkatkan produktivitas.

2) Bagan kendali efektif dalam pencegahan cacat.

3) Bagan kendali mencegah penyesuaian proses yang tidak perlu. 4) Bagan kendali memberikan informasi diagnostik

5) Bagan kendali memberikan informasi tentang kemampuan proses. Bagan kendali memanfaatkan data proses yang ada yang dikumpulkan secara berkala dan memberikan informasi ini dalam suatu format yang berguna untuk manajemen dalam pencegahan cacat. Menurut Prawirosentono (2004), bagan kendali digunakan untuk memperoleh informasi berikut :

a. Kemampuan proses produksi, artinya apakah mesin- mesin masih berjalan baik sesuai rencana atau tidak.

b. Pengendalian produk akhir, agar produk akhir tetap terjaga mutunya. Jadi kegunaan bagan kendali adalah untuk membatasi toleransi penyimpangan yang masih dapat diterima, baik karena akibat kelemahan tenaga kerja, mesin, dan sebagainya. Bagan kendali dapat diklasifikasikan ke dalam dua tipe umum. Apabila karakteristik kualitas dapat diukur dan dinyatakan dalam bilangan, itu biasanya dinamakan

Batas Kendali Atas

Batas Kendali Bawah Garis Tengah

Karakteristik Kualitas Sampel

variabel. Bagan kendali variabel terdiri dari bagan kendali untuk mean (X) dan bagan kendali untuk rentang (R) atau rentang bergerak (MR). Untuk karakteristik kualitas yang tidak diukur dengan skala kuantitatif, digunakan penilaian unit produk sebagai sesuai atau tidak sesuai atas dasar apakah produk itu memiliki atau tidak memiliki sifat tertentu, atau kita dapat mencacah banyaknya yang tidak sesuai (cacat) yang tampak pada suatu unit produk. Bagan kendali untuk karakteristik kualitas semacam itu dinamakan bagan kendali sifat (atribut). Bagan kendali sifat terdiri dari bagan kendali untuk bagian tak sesuai (p), bagan kendali untuk ketidaksesuaian (c), dan bagan kendali untuk ketidaksesuaian per unit (u). Bagan kendali dapat digunakan sesuai dengan kebutuhan seperti ditunjukkan melalui hirarki pemilihan bagan kendali dalam Gambar 5.

Gambar 5. Hirarki pemilihan bagan kendali (Trihendardi, 2006)

Menurut Montgomery (1990), suatu proses tidak terkendali apabila dipenuhi salah satu atau beberapa kriteria berikut :

1) Salah satu atau beberapa titik diluar batas pengendali. Apa tipe datanya ?

Berapa ukuran subgrupnya ? 1<n<10 n>10 n=1 X – S Chart X – R Chart I-MR Chart Menghitung proporsi cacat atau jumlah cacat ?

Proporsi cacat Jumlah cacat

Jumlah sampel konstan ? Kemungkinan konstan ? Ya Tidak np Chart P Chart Ya Tidak c Chart u Chart

2) Suatu giliran dengan paling sedikit tujuh atau delapan titik, dengan macam giliran dapat membentuk giliran naik atau turun giliran di atas atau di bawah garis tengah, atau giliran di atas atau di bawah median. 3) Dua atau tiga titik yang berturutan di luar batas peringatan 2-sigma,

tetapi masih di dalam batas pengendali.

4) Empat atau lima titik yang berurutan di luar batas 1-sigma. 5) Pola tak biasa atau tak random dalam dalam data.

6) Satu atau beberapa titik dekat satu batas peringatan atau pengendali. Menurut Besterfield dalam Ariani (2004), dalam melakukan pengendalian kualitas proses statistik untuk data variabel diperlukan beberapa langkah, yaitu :

1) Pemilihan karakteristik kualitas 2) Pemilihan sub kelompok 3) Pengumpulan data

4) Penentuan garis pusat (center line) dan batas-batas pengendalian (control limits)

5) Penyusunan revisi terhadap garis pusat dan batas-batas pengendalian 6) Interpretasi terhadap pencapaian tujuan

2.6. Analytical Hierarchy Process

Menurut Saaty (1993), Analytical Hierarchy Process (AHP) merupakan model bekerjanya pikiran yang teratur atau sekelompok pikiran untuk menghadapi kompleksitas yang ditangkapnya. Ini merupakan filosofi untuk mengatur kompleksitas tersebut dan menggunakan pengaturan tersebut untuk membuat keputusan mengenai alternatif yang terbaik untuk dipilih.

Penulis hanya menggunakan teknik perbandingan berpasangan saja dengan menggunakan skala 1 sampai 9. Pengolahan data dilakukan dengan langkah-langkah sebagai berikut :

1. Penentuan vektor prioritas

∑ ∏

∏

= = = n n i ij n n i ij a a 1 1 VP ... (1)Dengan terlebih dahulu mencari vektor eigennya :

n n i ij a

∏

= = 1 VE ... (2)Dengan : aij = elemen matriks perbandingan berpasangan pada baris ke- i dan kolom ke-j

n = jumlah elemen yang diperbandingkan 2. Uji konsistensi

Konsistensi penilaian responden diuji dengan tolok uku berupa nilai Consistency Index (CI) dan ConsistencyRatio (CR).

1 -n

n

CI=λmax − ... (3) Dengan : CI = consistency index

?max = eigen value maksimum

n = jumlah elemen yang diperbandingkan

Sedangkan

RI CI CR=

Nilai RI (Random Index) dapat dilihat pada Tabel 2.

Tabel 2. Nilai random index

n 1 2 3 4 5 6 7 8

RI 0 0 0.5 0.9 1.12 1.24 1.32 1.41

n 9 10 11 12 13 14 15

RI 1.45 1.49 1.51 1.48 1.56 1.57 1.59

Nilai RI dikeluarkan oleh Oak Ridge Laboratori dari matriks berorde 1 sampai dengan 15 dengan menggunakan sampel berukuran 100. Batasan diterima tidaknya konsistensi suatu matriks sebenarnya tidak ada yang baku. Namun berdasarkan eksperimen dan pengalaman tingkat

inkonsistensi sebesar 10 persen ke bawah adalah tingkat yang masih bisa diterima (Saaty, 1993).

3. Penyusunan matriks gabungan

Matriks pemilaian gabungan merupakan metriks baru yang elemen-elemen matriksnya (gij) berasal dari rataan geometrik elemen matriks penialian individu yang rasio konsistensinya memenuhi syarat.

Rumus rataan geometrik adalah sebagai berikut :

n n k k ij a

∏

= = 1 ) ( ij g ... (4)Dengan : k = jumlah responden (pakar) aij(k) = sel penilaian setiap pakar 4. Penentuan vektor prioritas matriks gabungan

Vektor prioritas matriks gabungan dapat dihitung dengan rumus :

∑ ∏

∏

= = = n n i ij n n i ij a a 1 1 VP ... (5)Dengan terlebih dahulu mencari vektor eigennya dengan menggunakan rumus : n n i ij a

∏

= = 1 VE ... (6)Dengan : aij = elemen matriks pendapat gabungan pada baris ke-i dan kolom ke-j

n = jumlah elemen yang diperbandingkan

2.7. Pressure Tank PH100

Pressure tank PH 100 merupakan komponen dari pompa air yang

berbentuk tabung dan berfungsi sebagai tabung bertekanan. Pressure tank

PH100 akan digunakan bersama dengan mesin pompa air yang mempunyai daya sebesar 100 Watt. Bentuk dari pressure tank PH100 dapat dilihat pada Gambar 6.

Gambar 6. Pressure tank PH 100

2.8. Penelitian Terdahulu

Beberapa penelitian tentang pengendalian mutu pernah dilakukan antara lain :

1. Mutia Umar A. B. (2006), dari Departemen Manajemen, Fakultas Ekonomi dan Manajemen, yang mengangkat judul Analisis Pengendalian Mutu pada Proses Produksi Air Minum dalam Kemasan (AMDK) SBQUA. Studi Kasus di PT. Sinar Bogor QUA, Pajajaran, Bogor. Dari hasil penelitian tersebut, disimpulkan bahwa pengendalian mutu pada PT SBQUA terbagi menjadi empat tahap yaitu pengendalian mutu bahan baku, pengendalian mutu dalam proses, pengendalian mutu produk jadi, dan pengendalian mutu kemasan. Dari diagram sebab akibat diperoleh faktor- faktor yang mempengaruhi mutu dari AMDK, yaitu bahan baku, mesin/alat, kemasan, lingkungan, metode, dan karyawan. Parameter yang diuji melalui bagan kendali X dan R yaitu pH, turbidity (kekeruhan), dan

total dissolved solid.

2. Siti Aulyatunnisa Fauza (2005), dari Fakultas Teknologi Pertanian, mengangkat judul Pengendalian Proses Produksi Chicken Stick dengan Menggunakan Statistical Proses Control (SPC). Studi kasus di PT. Charoen Pokhand Indonesia. Dari hasil penelitian tersebut, diperoleh diagram sebab akibat untuk produk pendek atau kecil, dan bengkok, yaitu kurangnya pengaturan suhu adonan sebelum dan selama berada di mesin

forming. Suhu adonan sebelum dan selama berada di mesin forming

kemudian diplot pada bagan kendali X- R dan kemampuan prosesnya dihitung.

3.1. Kerangka Pemikiran Konseptual

Produk yang berkualitas dihasilkan dari proses produksi yang berkualitas pula. Oleh karena itu diperlukan pengendalian kualitas terhadap produk yang dihasilkan dan proses produksi yang dijalankan. Kegiatan pengendalian mutu yang dilakukan oleh CV. Saga Multi Industri masih perlu ditingkatkan, hal ini terlihat dari banyaknya produk cacat yang dihasilkan dalam proses produksi. Kajian pengendalian kualitas yang mendalam perlu dilakukan untuk mengidentifikasi permasalahan produksi dan menganalisis keterkendalian proses produksi, sehingga dapat diketahui penyebab utama dari permasalahan produksi. Dengan mengetahui penyebab utama, maka perbaikan sistem produksi dapat dilakukan dengan memfokuskan perha tian terhadap penyebab utama.

Pengendalian kualitas yang dilakukan harus bersifat terus menerus, sehingga dapat tercapai perbaikan terus menerus. Sasaran dari pengendalian kualitas adalah peningkatan kualitas (quality) produk yang dihasilkan, penurunan biaya (cost) produksi, dan peningkatan kemampuan penyerahan (delivery) atau penyerahan tepat waktu dan jumlah. Dengan tercapainya tiga kondisi tersebut, maka akan berdampak positif bagi perusahaan yaitu terbukanya peluang perluasan pasar, keuntungan dan daya saing perusahaan meningkat, serta kepuasan dan kepercayaan pelanggan meningkat. Dengan kondisi tersebut maka perusahaan dapat berkembang karena dapat menghadapi persaingan. Kerangka pemikiran konseptual dapat dilihat pada Gambar 7.

3.2. Tahapan Penelitian

Kegiatan penelitian dimulai dengan menentukan tujuan dari penelitian yang akan dilakukan. Setelah itu mengumpulkan literatur (studi pustaka) yang terkait, sebagai dasar dalam penentuan teknik pengumpulan data serta cara pengolahan dan analisis data yang diperoleh.

Gambar 7. Kerangka pemikiran konseptual

Kegiatan pengumpulan data dilakukan dengan mengumpulkan data primer dan sekunder. Data primer diperoleh dari kuesioner dan hasil wawancara dengan pihak manajemen perusahaan. Data sekunder berupa data gambaran umum perusahaan, data divisi produksi, data standar mutu, data hasil pengukuran yang berkaitan dengan standar mutu, dan literatur- literatur perusahaan lainnya yang dibutuhkan dalam penelitian.

Pengolahan dan analisis data menggunakan metode Statistical Quality Control (SQC) yang terdiri dari analisis pareto, diagram sebab akibat, dan bagan kendali serta metode Analytical Hierarchy Process (AHP). Data yang telah dikumpulkan kemudian diolah (tabulasi) dengan menggunakan alat

CV. Saga Multi Industri

Terjadinya Cacat Produk dalam Proses Produksi

Identifikasi Permasalahan Produksi

Analisis Keterkendalian Proses Produksi

Identifikasi Penyebab Utama

Perbaikan Sistem Produksi

Peningkatan Kualitas (quality) Produk Penurunan Biaya (cost) Produksi Peningkatan Kemampuan Penyerahan (delivery)

Keuntungan dan Daya Saing Meningkat Perusahaan Berkembang Peluang Perluasan Pasar Kepuasan dan Kepercayaan Pelanggan Meningkat

bantu (komputer). Perhitungan dilakukan untuk mengetahui masalah dominan dengan menggunakan analisis pareto, mengidentifikasi penyebab utama dengan menggunakan diagram sebab akibat dan AHP, serta menganalisis keterkendalian proses produksi dengan menggunakan bagan kendali. Hasil perhitungan tersebut dijadikan dasar untuk menyusun kesimpulan dan saran dari penelitian. Diagram alir tahapan penelitian dapat dilihat pada Gambar 8.

Gambar 8. Diagram alir tahapan penelitian

Mulai

Penentuan Tujuan Penelitian

Studi Pustaka Penentuan Teknik Pengumpulan Data Pengumpulan Data : 1. Wawancara 2. Kuesioner 3. Gambaran Umum CV. Saga Multi Industri 4. Data Bagian Produksi 5. Data Standar Mutu 6. Data Hasil Pengukuran

yang Terkait dengan Standar Mutu

Cukup

Penentuan Cara Pengolahan dan Analisis Data : 1. Analisis Pareto 2. Diagram Sebab Akibat 3. AHP

4. Bagan Kendali

Tabulasi Data

Perhitungan :

1. Menganalisis Masalah Produksi 2. Menganalisis Penyebab Utama 3. Menganalisis Keterkendalian

Proses

Kesimpulan dan Saran

Selesai

3.3. Lokasi dan Waktu Penelitian

Penelitian dilakukan di CV. Saga Multi Industri yang berlokasi di kota Sukabumi. Penentuan lokasi penelitian dilakukan secara sengaja (purposive). Waktu pelaksanaan penelitian yaitu pada bulan Mei 2007 – Juli 2007.

3.4. Metode Pengumpulan Data

Data yang digunakan adalah data primer dan data sekunder. Data primer diperoleh melalui pengamatan, kuesioner dan wawancara dengan pihak manajemen. Data sekunder diperoleh melalui laporan manajemen perusahaan, buku-buku yang relevan, dan literatur- literatur lain yang berkaitan dengan kebutuhan penelitian. Kebutuhan data peneltian dan metode pengumpulan data serta analisisnya dapat dilihat pada Tabel 3.

Tabel 3. Kebutuhan data penelitian

No Tujuan penelitian Sumber data Data yang dibutuhkan Metode pengumpulan data Metode analisis Arah analisis (output) 1 Mengetahui proses produksi Pressure Tank PH 100dan pelaksanaan manajemen pengendalian mutu di CV. Saga Multi Industri. Bagian produksi dan bagian quality control •Proses produksi •Sistem pengendalian mutu •Pengamatan •Wawancara •Data sekunder •Studi literatur perusahaan •Analisis deskriptif •Mengetahui langkah produksi •Mengetahui pelaksanaan manajemen pengendalian mutu 2 Mengidentifikasi permasalahan produksi dan penyebab dari permasalahan tersebut dalam proses produksi pressure tank PH 100. Bagian quality control •Jenis-jenis permasalahan •Penyebab timbulnya permasalahan •Wawancara •Data sekunder •Kuesioner •Analisis Pareto •Analisis sebab akibat •Pembobotan dengan metode AHP •Mengetahui masalah yang sering terjadi dalam proses produksi •Mengetahui akar penyebab masalah 3 Menganalisis keterkendalian proses produksi Pressure Tank PH 100di CV. Saga Multi Industri. Bagian quality control •Data-data hasil pengukuran yang berkaitan dengan standar mutu

•Data sekunder •Analisis bagan kendali •Mengetahui keterkendalian proses produksi, apakah in control atau out control 4 Memberikan rekomendasi perbaikan sistem produksi untuk menekan jumlah produk cacat. Hasil analisis tujuan-tujuan sebelumnya •Data-data hasil analisis tujuan sebelumnya

•Data sekunder •Analisis deskriptif •Menyusun rekomendasi untuk perbaikan sistem produksi

3.5. Metode Pengolahan dan Analisis Data

Data yang diperoleh diolah dengan menggunakan metode SQC dan AHP. Untuk membantu dalam pengolahan dan analisis data digunakan program komputer Minitab 14 dan Microsoft Excel 2003.

3.5.1. Identifikasi Permasalahan Produksi

Identifikasi permasalahan produksi dilakukan untuk memfokuskan perhatian pada permasalahan yang sering terjadi (dominan) dan memiliki prioritas utama untuk segera diselesaikan. Identifikasi permasalahan dominan tersebut akan dianalisis menggunakan analisis pareto. Hal ini dapat membantu menemukan permasalahan yang paling penting untuk segera diselesaikan (rangking tertinggi) sampai dengan masalah yang tidak harus segera diselesaikan (rangking terendah).

3.5.2. Identifikasi Penyebab Utama

Identifikasi penyebab dilakukan untuk mengetahui beberapa kemungkinan penyebab dari permasalahan dominan yang telah diidentifikasi. Identifikasi penyebab ini menggunakan diagram sebab akibat. Diagram sebab akibat merupakan suatu pendekatan terstruktur yang memungkinkan dilakukan suatu analisis lebih terperinci dalam menemukan penyebab-penyebab suatu masalah, ketidaksesuaian, dan kesenjangan yang terjadi. Diagram ini digunakan untuk mengetahui penyebab dari suatu masalah untuk selanjutnya diambil tindakan perbaikan. Penyebab masalah tersebut dapat berasal dari berbagai sumber, misalnya metode kerja, mesin, manusia, material, pengukuran, lingkungan dan lain- lain.

Kemungkinan penyebab yang diperoleh kemudian diberi pembobotan oleh pakar yang mengerti permasalahan tersebut, sehingga dapat ditentukan prioritas penyebab untuk diselesaikan. Penentuan bobot menggunakan metode AHP. Skala pengukuran bobot atau tingkat kepentingan yang digunakan untuk jawaban pada setiap tabel matriks perbandingan berpasangan (pairwise comparison) adalah skala 1 sampai 9.

3.5.3. Analisis Keterkendalian Proses

Analisis keterkendalian proses dilakukan untuk me ngetahui apakah proses produksi terkendali atau tidak. Suatu proses dikatakan terkendali apabila dalam proses tersebut hanya terdapat variasi penyebab umum, sedangkan proses dikatakan tidak terkendali apabila terdapat penyebab khusus yang terjadi dalam proses tersebut. Untuk menganalisis keterkendalian proses digunakan bagan kendaliXdan R

Bagan kendali X dan R digunakan untuk menentukan apakah suatu proses berada dalam keadaan in control atau out control. Batas pengendalian yang meliputi batas atas (upper control limit) dan batas bawah (lower control limit) dapat membantu untuk menggambarkan performansi yang diharapkan dari suatu proses, yang menunjukkan bahwa proses tersebut konsisten.

Batas-batas kendali (3-sigma) dan garis tengah dalam membuat bagan kendali X dan R menggunakan rumus (Montgomery, 1990) berikut :

1) Bagan kendali X

UCL (Upper Control Limit) =X+A2R ... (7) CL (Center Line) =X... (8) LCL (Lower Control Limit) =X−A2R ... (9) 2) Bagan kendali R

UCL = RD4... (10) CL =R ... (11) LCL =RD3 ... (12) Dimana : R = Rata-rata rentang (range)

X = Rata-rata proses keseluruhan

A2 , D3,dan D4 = Konstanta untuk bagan kendali Xdan R(Lampiran 1).

4.1. Gambaran Umum Perusahaan

4.1.1. Sejarah dan Perkembangannya

CV. Saga Multi Industri bermula dari perusahaan keluarga yang didirikan pada tahun 1980-an. Pada waktu itu pengoperasian produksinya mengarah pada home industri. Pada awalnya perusahaan ini berlokasi di jalan Lettu Bakri No. 49 Sukabumi, Jawa Barat. Permintaan yang semakin meningkat dan prospek usaha yang cukup baik mendorong perusahaan untuk meningkatkan kapasitas produksinya. Oleh karena itu, didirikan suatu perusahaan multi industri dengan nama CV. Saga Multi Industri oleh Bapak Waway Suherli pada tanggal 4 November 1994. Lokasinya bertempat di jalan Letda T. Asmita No. 10 Sukabumi, Jawa Barat.

CV. Saga Multi Industri merupakan suatu perusahaan yang menjalankan usaha dalam bidang industri logam beserta komponen-komponen yang terbuat dari metal parts dan electric parts seperti

pressure tank, accumulator, tank cover, dan lain- lain. Produksi yang dilakukan merupakan pekerjaan khusus logam menggunakan sheet metal (plat baja lunak), dimana produksinya ditargetkan untuk mencapai perdagangan lokal dan ekspor. Jenis produksi yang dilakukan bersifat job order.

4.1.2. Kebijakan Mutu

CV. Saga Multi Industri memandang bahwa mutu merupakan suatu hal yang penting karena dapat memberikan kepuasan kepada pelanggan. Pimpinan perusahaan mempunyai komitmen terhadap mutu dengan menetapkan kebijakan mutu, yaitu memproduksi barang sesuai dengan standar yang telah ditetapkan sehingga dapat memberikan kepuasan sesuai dengan keinginan pelanggan atau bahkan melebihi keinginan pelanggan. Untuk memenuhi kepuasan pelanggan, perusahaan menetapkan sasaran mutu yaitu memproduksi barang dengan memperhatikan kualitas (quality) produk,

penghematan biaya (cost), penyerahan (delivery) tepat waktu dan jumlah, dan menjaga kelestarian lingkungan (environment). Untuk mencapai sasaran tersebut, perusahaan menerapkan sistem pengendalian mutu dan menyebarluaskan kebijakan dan sasaran mutu kepada setiap personil yang ada dalam perusahaan untuk diterapkan dalam pelaksanaan fungsinya masing- masing.

4.1.3. Struktur Organisasi Perusahaan

CV. Saga Multi Industri dipimpim oleh seorang direktur yang juga merupakan pemilik perusahaan, pada perusahaan ini terdapat 9 bagian, yaitu bagian administrasi dan personalia, bagian keuangan dan akuntansi, bagian pembelian, bagian gudang, bagian quality control, bagian produksi, bagian maintenance (pemeliharaan), bagian

workshop (perbengkelan), dan bagian teknik. Struktur organisasi CV. Saga Multi Industri terdapat pada Lampiran 2.

4.2. Proses Produksi Pressure Tank PH 100

Produksi pressure tank PH 100 di CV. Saga Multi Industri merupakan produksi berdasarkan pesanan (job order), sehingga jumlah produksi sesuai dengan pesanan saat itu. Secara umum proses produksi pressure tank PH 100 terdiri dari lima bagian, yaitu pembuatan body PH 100, pembuatan base PH 100, penyediaan pipa, socket A, B dan C, perakitan (pengelasan), dan pengecatan. Diagram alir proses produksi pressure tank PH 100 dapat dilihat pada Lampiran 3.

4.2.1. Pembuatan Body PH 100

Body PH 100 merupakan bagian atas dari pressure tank PH 100. pembuatan body PH 100 terdiri dari proses shearing, blanking, drawing, trimming, forming, piercing, marking, piercing 2-hole, piercing 1-hole, dan washing.

1) Shearing

Shearing yaitu proses pemotongan plat baja lunak oleh mesin

shearing menjadi potongan-potongan yang lebih kecil. Potongan kecil ini disesuaikan dengan ukuran komponen yang akan

diproduksi pada proses selanjutnya. Pada pembuatan body PH 100, potongan plat dibentuk menjadi berukuran 1000 mm x 500 mm.

2) Blanking

Blanking yaitu proses pemotongan material sesuai dengan dies

atau punch yang diberikan. Dalam pembuatan body PH 100, proses blanking menghasilkan plat dalam bentuk lingkaran berdiameter 495 mm.

3) Drawing

Drawing yaitu proses pembentukan plat untuk menghasilkan bentuk yang diinginkan. Dalam pembuatan body PH 100, bentuk yang dihasilkan yaitu tabung.

4) Trimming/Cutting

Trimming yaitu proses pemotongan yang bertujuan untuk

menghilangkan bagian sisa kelebihan dari proses drawing. 5) Forming, Piercing, dan Marking

Bagian atas tabung melalui proses forming dan piercing untuk membentuk lekukan dan lubang sesuai dengan standar yang ditetapkan. Kemudian bagian bawah tabung diberi tanda untuk menunjukkan titik tengah body PH100 (marking).

6) Piercing 2-hole dan Piercing 1-hole

Proses ini akan membentuk lubang pada bagian sisi tabung.

Piercing 2-hole akan membentuk dua lubang secara bersamaan dan piercing 1-hole akan membentuk satu lubang di bagian yang lain sesuai dengan standar.

7) Washing

Washing merupakan proses pencucian bagian dalam body PH 100 dengan minyak tanah untuk membersihkan kotoran yang menempel.

4.2.2. Pembuatan Base PH 100

Base PH 100 merupakan bagian bawah dari pressure tank PH 100. Pembuatan base PH 100 terdiri dari proses shearing, drawing 1,

drawing 2, trimming, piercing 4-hole, piercing arde, side cutting, marking E, marking H, tapping, dan marking center.

1) Shearing

Proses shearing ini akan membentuk palat baja yang berukuran 300 mm x 300mm.

2) Drawing 1 dan Drawing 2

Drawing yaitu proses pembentukan plat untuk menghasilkan bentuk yang diinginkan. Dalam pembuatan base PH 100 ini harus mengalami dua kali proses drawing untuk menghasilkan bentuk yang sesuai dengan standar.

3) Trimming/Cutting

Trimming yaitu proses pemotongan yang bertujuan untuk

menghilangkan bagian sisa kelebihan dari proses drawing. 4) Piercing 4-hole dan Piercing Arde

Proses piercing 4-hole dilakukan untuk membentuk empat lubang pada setiap sudut base PH 100. Proses piercing arde dilakukan untuk membentuk lubang kecil di salah satu sudut base PH 100.

5) Side Cutting

Side cutting merupakan proses pemotongan untuk menghilangkan sedikit bagian pada setiap sisi base PH 100.

6) Marking E dan Marking H

Marking E merupakan proses pembentukan tanda huruf E di dekat lubang hasil proses piercing arde dan marking H merupakan proses pemberian tanda huruf H di dekat salah satu lubang hasil proses piercing 4-hole.

7) Tapping

Tapping merupakan proses pembentukan ulir pada lubang hasil proses piercing arde.

8) Marking

Marking merupakan proses pemberian tanda untuk menunjukkan titik tengah base PH 100.

4.2.3. Penyediaan Pipa, Socket A, B, dan C

Pipa akan digunakan sebagai saluran dalam pressure tank PH 100 dan socket A, B, dan C akan dipasang pada lubang yang terdapat pada pressure tank PH 100. Pipa dan socket tersebut diperoleh dari

supplier, namun untuk pipa diperlukan proses selanjutnya yaitu proses cutting (pemotongan) dan bending (pelengkungan).

4.2.4. Perakitan (Pengelasan)

Perakitan merupakan proses penggabungan body PH 100, base

PH 100, pipa, dan socket. Proses ini diawali dengan pengelasan pipa dengan socket C. Kemudian pipa tersebut beserta socket A dan B dicantumkan ke body PH 100. Langkah selanjutnya yaitu pengelasan

body PH 100 dengan base PH 100 dengan cara mengelas secara melingkar. Proses dilanjutkan dengan pengelasan pipa, socket A, dan B yang sebelumnya telah dicantumkan pada body PH 100. Panjang pipa yang berlebih akan dibuang dengan cara dibor (milling).

Pressure tank PH 100 yang sudah terbentuk akan dibersihkan dengan gerinda kawat untuk membersihkan sisa milling dan spatter las.

Langkah yang terakhir yaitu pemasangan baut pada bagian atas

pressure tank PH 100 menggunakan las stud bolt. Baut tersebut akan digunakan untuk memasang mesin pompa air.

4.2.5. Pengecatan

Pressure tank PH 100 yang sudah terbentuk akan disiapkan untuk melalui proses pengecatan. Sebelum dicat, pressure tank PH 100 harus melalui proses treatment, yaitu proses pembersihan

pressure tank PH 100 menggunakan air dan bahan-bahan kimia

lainnya sehingga permukaan menjadi bersih. Proses treatment juga bertujuan agar cat dapat menempel kuat pada permukaan pressure tank PH 100. Bagian yang akan dicat terlebih dahulu yaitu bagian dalam pressure tank PH 100 menggunakan cat powder. Setelah itu dikeringkan dengan cara dimasukkan ke oven. Bagian luar dicat menggunakan cat spray dan kemudian dimasukkan ke oven untuk dikeringkan. Proses paling akhir yaitu packing, pressure tank PH100