Topik Utama

Topik Utama

Topik Utama

Topik Utama

Topik Utama

UPAYA MENGURANGI PENGGUNAAN SOLAR PADA PLTD

DENGAN MEMANFAATKAN GAS BATUBARA

Didi Herjadi, Slamet Suprapto, Nurhadi

Pusat Penelitian dan Pengembangan Teknologi Mineral dan Batubara

didi@tekmira.esdm.go.id

1. PENDAHULUAN 1.1. Latar Belakang

Batubara merupakan sumber energi paling potensial yang diharapkan dapat menggantikan peran minyak bumi sebagai bahan bakar maupun bahan baku industri kimia. Pada saat ini, Indonesia mempunyai sumber daya batubara yang cukup besar mencapai 93,4 miliar

S A R I

Dalam rangka menindaklanjuti kerjasama antara PT PLN (Persero) dengan Puslitbang Teknologi Mineral dan Batubara (tekMIRA) dan PT Coal Gas Indonesia (PT CGI) tentang penelitian pemanfaatan gas hasil gasifikasi batubara untuk Pembangkit ListrikTenaga Diesel telah dilakukan ujicoba pemanfaatan gasifikasi batubara untuk Satuan Pembangkit Diesel (SPD) di Sentra Teknologi Pemanfaatan Batubara tekMIRA, di Palimanan, Cirebon. Percobaan dilakukan dengan menggunakan unit gasifikasi batubara kapasitas maksimum 2,88 MMBtu/jam dan SPD kecepatan tinggi kapasitas 250 kVA buatan tahun 1985. Batubara yang digunakan adalah batubara dari Kalimantan Selatan yang diperoleh di sekitar Cirebon dengan nilai kalor dari 5000, 5500 dan 6000-an kal/g. Hasil percoba6000-an menunjukk6000-an bahwa unit gasifikasi mempunyai kinerja y6000-ang cukup baik dan menghasilkan gas yang dapat digunakan untuk mengoperasikan SPD sistem dual fuel. Secara umum, pengoperasian SPD menggunakan bahan bakar campuran solar dan gas batubara dengan sistem dual fuel menunjukkan kinerja yang baik dan tidak terdapat kelainan karakteristik mesin maupun adanya gangguan endapan ter dan partikel batubara.Kualitas lingkungan kerja dan emisi cerobong SPD masih memenuhi persyaratan nilai ambang batas yang dikeluarkan oleh Kementerian Lingkungan Hidup. Limbah padat berupa abu batubara bisa dimanfaatkan untuk pembuatan bahan bangunan (batako dan bata beton) dan limbah cair berupa ter dapat dimanfaatkan sebagai seal joint beton aspal dan peremaja aspal Buton. Pemanfaatan gasifikasi batubara untuk PLTD sistem dual fuel dapat menghemat HSD lebih dari 60% dan juga menghemat biaya produksi listrik antara Rp 1.080,-/kWh sampai Rp1.117,-/kWh .

Kata kunci : entrained bed, gasifikasi, gas mampu bakar, gas penghasil, scrubbing, unggun terfluidakan, unggun tetap

ton (Setiawan, 2008) tersebar terutama di Kalimantan dan Sumatera. Sedangkan cadangan minyak bumi kita semakin menipis dan produksinya juga juga menurun sehingga Indonesia telah menjadi net importer minyak dan bahkan telah keluar dari organisasi negara-negara produsen dan eksportir minyak OPEC. Oleh karena itu Pemerintah telah mengeluarkan kebijakan energi yang mengurangi penggunaan minyak dan mendorong penggunaan batubara.

Topik Utama

Topik Utama

Topik Utama

Topik Utama

Topik Utama

Sebagai sumber energi alternatif, batubaradapat dimanfaatkan sebagai bahan bakar langsung (padat) atau dikonversikan menjadi bahan bakar gas maupun bahan bakar cair. Pada saat ini bahan bakar minyak merupakan sumber energi utama pembangkit listrik di Indonesia. Untuk pembangkit milik PT. PLN (Persero) saja pemakaian bahan bakar minyak mencapai lebih dari 51% total kebutuhan energinya. Dari jumlah tersebut, hampir seluruh Pembangkit Listrik Tenaga Diesel yang berkapasitas ± 2800 MW masih menggunakan bahan bakar minyak dengan konsumsi solar mencapai ± 1,5 juta kilo liter per tahun (Sumber PLN tahun 2007). Selain PT. PLN, masih banyak perusahaan lain milik Pemerintah maupun swasta yang menggunakan mesin diesel untuk membangkitkan listrik untuk keperluannya sendiri.

Teknologi gasifikasi batubara kini sudah berkembang dengan baik dan dapat memproduksi gas yang dapat memenuhi persyaratan untuk digunakan sebagai bahan bakar mesin pembakaran internal (internal combustion engine) seperti mesin Diesel. Oleh karena itu, Puslitbang tekMIRA bekerja sama dengan PT. PLN (Persero) dan PT. Coal Gas Indonesia mengadakan kerjasama percobaan pemanfaatan gasifikasi batubara untuk mesin Diesel dengan membangun pilot plant

pemanfaatan gasifikasi batubara di Sentra Teknologi Pemanfaatan Batubara, di Palimanan, Cirebon.

2. TINJAUAN PUSTAKA 2.1. Gasifikasi Batubara

Pembuatan gas dari batubara telah sejak abad 17, tetapi baru diaplikasikan terutama untuk pembuatan lampu-lampu penerangan di Inggris dan Perancis pada akhir abad 18. Pengembangan pabrik skala komersial untuk memproduksi bahan bakar gas melalui proses karbonisasi menggunakan bahan baku batubara mengokas (coking coal) dimulai di Inggris tahun

1812 dan di Amerika Serikat pada tahun 1816. Proses ini kemudian digunakan untuk memproduksi gas kota seperti yang dioperasikan di banyak negara.

Indonesia juga pernah mempunyai mempunyai pabrik gas di beberapa kota besar yang dibangun pada Belanda. Pabrik gas negara pada saat itu mempunyai 8 pabrik yakni di Medan, Jakarta, Bogor, Bandung, Cirebon, Semarang, Surabaya dan Makassar. Pabrik gas Surabaya didirikan tahun 1877, Semarang tahun 1897 dan Bandung tahun 1917. Karena kelangkaan batubara, tahun 1957 pabrik gas Surabaya beralih ke minyak Diesel dengan proses catalytic cracking, kemudian diikuti pabrik gas Semarang (1969) dan pabrik gas Bandung sampai (1975). Pabrik gas sekarang ditutup dan telah beralih menggunakan gas alam.

Proses gasifikasi batubara saat ini telah berkembang dan tidak hanya tergantung batubara jenis mengkokas tetapi dapat menggunakan berbagai jenis batubara. Batubara direaksikan dengan pereaksi udara, campuran udara/uap air, campuran oksigen/uap air atau hidrogen dalam sebuah reaktor. Apabila proses gasifikasi dilakukan langsung dalam tanah (in-situ), dalam lapisan batubara, maka prosesnya disebut gasifikasi batubara dalam tanah (underground coal gasification). Gas yang dihasilkan dari proses gasifikasi batubara dalam tanah berbeda dengan CBM (Coal Bed Methane) yang memang sudah terdapat dalam lapisan batubara karena terperangkap selama proses pembatubaraan (coalification).

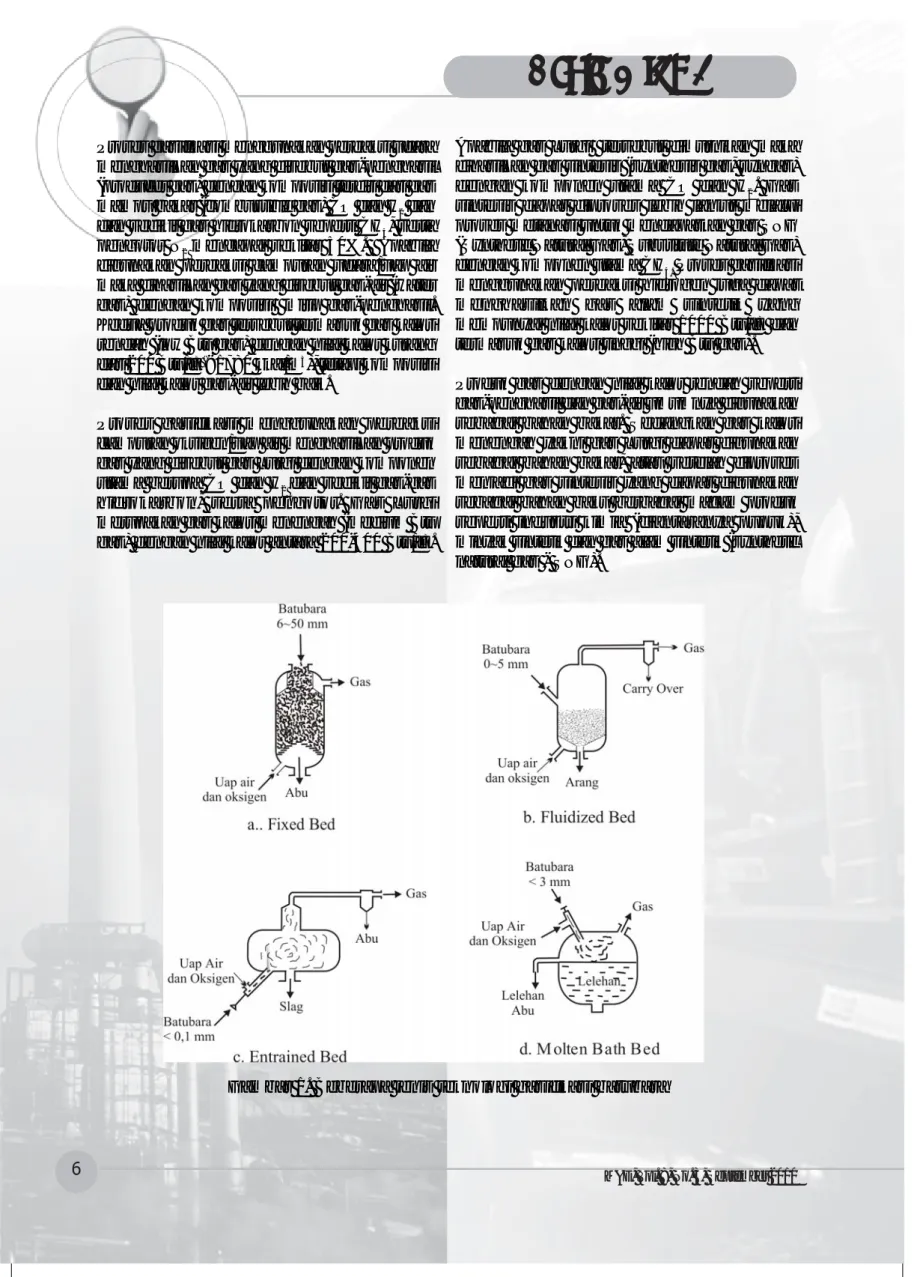

Jenis-jenis teknologi gasifikasi batubara umumnya didasarkan atas bagaimana kontak antara batubara dengan bahan pereaksi. Dalam hal ini, sistem kontak tersebut akan menentukan desain reaktor. Teknologi gasifikasi batubara yang sudah komersial umumnya menggunakan tiga sistem yakni unggun-tetap (fixed-bed), unggun-terfluidakan (fluidized-bed) dan

entrained bed (Gambar 1).

Produk gas yang dihasilkan proses gasifikasi batubara tergantung pereaksi yang digunakan.

Topik Utama

Topik Utama

Topik Utama

Topik Utama

Topik Utama

Proses gasifikasi menggunakan pereaksi udaramenghasilkan gas yang disebut gas-penghasil (producer gas) dengan komposisi terdiri dari gas mampu bakar (combustible gas) CO dan H2 dan dan sedikit gas hidrokarbon seperti CH4, serta pengotor N2 mencapai sekitar 50%. Apabila digunakan pereaksi campuran udara/uap air maka dihasilkan gas yang disebut gas-air (water gas) dengan komposisi mirip gas-penghasil. Kedua produk gas tersebut termasuk gas kalori rendah (low Btu gas) dengan nilai kalor kurang dari 200 Btu/ft3 (<1780 kkal/m3), tetapi komposisi dan nilai kalor gas-air lebih baik.

Proses gasifikasi menggunakan pereaksi campuran oksigen/uap air menghasilkan produk gas yang disebut gas Lurgi dengan komponen utama berupa CO dan H2 dan sedikit gas-gas hidrokarbon, serta pengotor. Gas Lurgi merupakan gas kalori menengah (medium Btu gas) dengan nilai kalor antara 200-400 Btu/ft3.

Apabila gas Lurgi tersebut dimurnikan maka dihasilkan gas sintesis (synthesis gas, syngas) dengan komponen utama CO dan H2. Gas sintesis dapat diproses lebih lanjut melalui proses metanasi untuk mendapatkan gas SNG (Synthetic Natural Gas, Substitute Natural Gas) dengan komponen utama CH4. Proses gasifikasi menggunakan pereaksi hidrogen juga dapat menghasilkan gas alam sintetik yang mempunyai nilai kalor sekitar 1000 Btu/ft3 dan termasuk gas kalori tinggi (high Btu gas).

Produk gas dengan nilai kalor rendah seperti gas-penghasil dan gas-air umumnya digunakan sebagai bahan bakar. Sedangkan gas kalori menengah yakni gas Lurgi dapat digunakan sebagai bahan bakar, atau setelah diproses menjadi gas sintesis yang dapat digunakan sebagai bahan baku berbagai macam produk seperti industri kimia (diantaranya pupuk), minyak sintetik dan gas alam sintetik (synthetic natural gas - SNG).

Topik Utama

Topik Utama

Topik Utama

Topik Utama

Topik Utama

2.2. Penggunaan Gas Untuk Mesin DieselPenggunaan gas hasil gasifikasi biomassa untuk mesin pembakaran internal guna menghasilkan listrik dan juga untuk keperluan transportasi telah dimulai sejak awal abad 20. Penggunaan tersebut mencapai puncaknya selama masa Perang Dunia II terutama dilakukan oleh Jerman untuk menjalankan kendaraan-kendaraan perangnya. Setelah masa Perang Dunia II sampai dengan tahun 1970-an, penggunaan gas untuk mesin internal mulai ditinggalkan karena adanya minyak bumi dan gas alam yang harganya relatif murah. Namun akibat krisis energi di tahun 1970-an, banyak negara mengaktifkan kembali proses gasifikasi untuk mesin pembakaran internal. Pada saat ini, daerah-daerah terpencil di banyak negara misalnya Filipina, Selandia Baru, Afrika, Eropa maupun Amerika Serikat menggunakan kendaraan bus maupun traktor yang dilengkapi unit gasifikasi biomassa.

Mesin-mesin pembakaran internal normalnya dirancang untuk menggunakan bahan bakar bensin atau solar (HSD, High Speed Diesel). Pada mesin bensin, campuran bensin/udara dinyalakan dalam ruang bakar mesin dengan menggunakan busi sebagai pematik. Dengan demikian, mesin bensin dapat dioperasikan menggunakan gas tanpa injeksi bensin. Sedangkan pada mesin Diesel, penyalaan campuran udara/solar dilakukan dengan sistem kompresi. Mesin Diesel tidak dapat dioperasikan dengan 100% producer gas karena suhu dan tekanan tidak dapat menyalakan campuran udara/gas. Oleh karena itu, selama injeksi campuran udara/producer gas, diperlukan injeksi sedikit solar ke dalam ruang bakar sebagai pematik.

Mengingat mesin Diesel tidak dapat dioperasikan hanya dengan producer gas, maka alternatifnya adalah dengan sistem dual fuel atau merubah sistem pembakaran menjadi mesin busi sehingga menjadi mesin gas (gas engine) seperti pada mesin bensin. Perombakan ruang bakar mesin Diesel menjadi mesin busi

membutuhkan biaya dan waktu. Sedangkan dalam hal sistem dual fuel, modifikasi hanya diperlukan pada sistem manifold pemasukan udara.

Modifikasi mesin Diesel menjadi sistem dual fuel

dengan bahan bakar solar dan gas alam telah berhasil dilakukan oleh PT PLN di Tarakan dengan perusahan Eropa kemudian diadopsi oleh perusahaan dalam negeri. Mesin Diesel yang berkapasitas 5 MW tersebut sampai sekarang beroperasi dengan baik. Percobaan penggunaan gas hasil gasifikasi sekam juga dilakukan oleh PT Indonesia Power bekerjasama dengan PT Pertani di Haurgeulis, Indramayu. Namun, hasilnya tidak dilanjutkan secara komersial karena keterbatasan pasokan sekam dan juga kurang sempurnanya sistem pemurnian gas, terutama pemisahan ter. Selain mengganggu mesin Diesel, ter dari sekam juga mengganggu lingkungan.

Hasil ujicoba tahap awal pada pemanfaatan gas batubara untuk PLTD (Heryadi, 2007) menyatakan bahwa Unit gasifikasi batubara telah dapat menghasilkan gas yang mempunyai kualitas cukup baik untuk bahan bakar PLTD dengan kadar ter dan dan partikulat yang jauh lebih rendah dari persyaratan. Gas tersebut telah berhasil digunakan bersama solar untuk mengoperasikan mesin Diesel dengan sistem

dual fuel.

3. METODOLOGI

3.1. Peralatan Yang Digunakan 3.1.1. Unit gasifikasi batubara

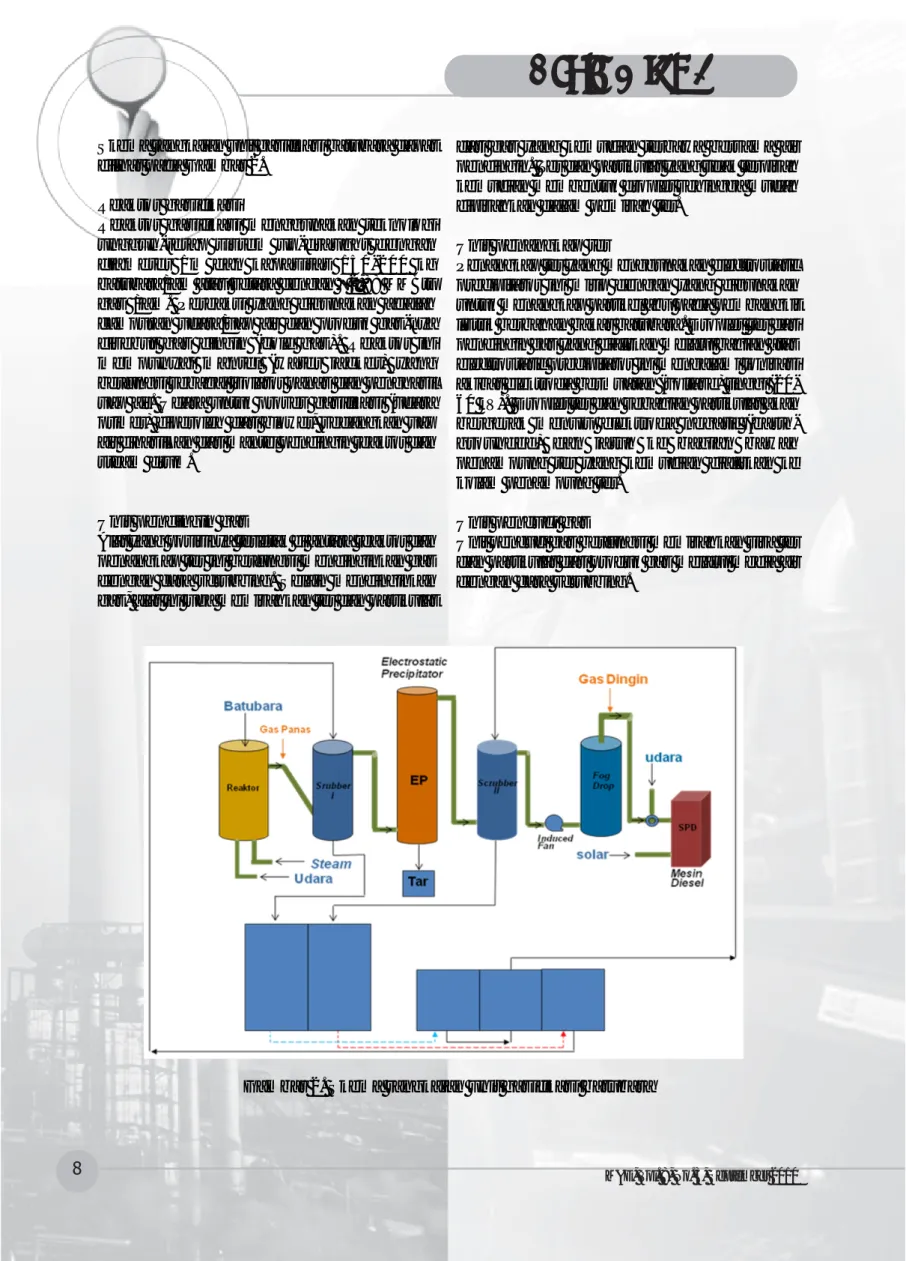

Unit gasifikasi terdiri atas reaktor, scrubber I yang berfungsi sebagai pendingin gas (cooling tower), penangkap ter (tar electrostatic precipitator),

scrubber II yang berfungsi sebagai pembersih gas (washing tower), tangki pemisah uap (fog drop), blower, kolam penampung ter (tar pond), kolam air pendingin dan panel pengontrol.

Topik Utama

Topik Utama

Topik Utama

Topik Utama

Topik Utama

Skema rangkaian unit gasifikasi batubara dapatdilihat pada Gambar 2. Reaktor gasifikasi

Reaktor gasifikasi menggunakan teknologi unggun-tetap sistem up-draught dengan diameter 1m dan kapasitas 150-200 kg batubara/jam atau setara dengan ± 2,88 MMBtu gas /jam. Pereaksi yang digunakan adalah campuran udara/uap air dan produk gas-nya disebut gas dingin (cold gas). Reaktor ini mempunyai mantel (water jacket) yang berfungsi sebagai isolator panas dan penghasil uap air. Udara untuk proses gasifikasi (udara primer) diperoleh dari blower, sedangkan uap air dihasilkan dari mantel pendingin reaktor dan

steam drum.

Unit pendingin gas

Alat yang posisinya terletak di antara reaktor dan penangkap ter ini berfungsi mendinginkan gas dengan cara scrubbing. Selain mendinginkan gas, alat ini juga memisahkan ter dan partikulat

Gambar 2. Skema rangkaian unit gasifikasi batubara

dari gas yang kemudian terbawa bersama air pendingin. Ter dan partikulat yang tidak terpisah kemudian membentuk droplet sehingga mudah dipisahkan dalam pemisah ter.

Unit penangkap ter

Penangkap ter yang menggunakan electrostatic precipitator ini mirip dengan yang digunakan untuk menangkap partikel abu pada pembangkit listrik berbahan bakar batubara. Droplet ter dari pendingin gas yang dialirkan melalui bagian atas

electrostatic precipitator ini mengalami ionisasi akibat elektroda bermuatan (voltase) tinggi (20-60 kV). Droplet ter dan sebagian partikulat akan bergerak menuju elektroda negatif (

earth-grounded) dan jatuh ke bagian bawah

penampung ter yang kemudian dialirkan ke kolam penampung ter.

Unit pencuci gas

Unit pencuci gas berfungsi memisahkan sisa ter dan partikulat dari produk gas melalui media air dengan cara scrubbing.

Topik Utama

Topik Utama

Topik Utama

Topik Utama

Topik Utama

Unit pemisah uapPemisah uap berupa tabung silinder yang berfungsi mengembunkan dan memisahkan uap air sebelum produk gas dialirkan (ditekan) dengan blower ke alat pemanfaatan gas atau pembakar gas.

Blower

Blower tambahan digunakan untuk menambah tekanan gas sehingga dapat mengalir dengan baik dari unit pemisah uap ke lokasi pemanfaatan.

Kolam penampung ter

Kolam penampung ter berupa bak beton berfungsi menampung air buangan dari pendingin gas dan pencuci gas yang beroperasi secara aliran tertutup (closed circuit).

Kolam air pendingin

Kolam air pendingin berupa bak beton yang berfungsi menampung air dari kolam penampung ter yang telah dipisahkan ter-nya. Air pendingin kemudian dialirkan ke unit pendingin gas dan unit pencuci gas.

Panel pengontrol

Panel pengontrol untuk pengoperasian unit gasifikasi batubara berada pada bagian atas reaktor yang dapat dicapai melalui tangga khsusus. Alat ini dilengkapi indikator suhu, tekanan dan laju alir gas serta voltase

electrostatic precipitator.

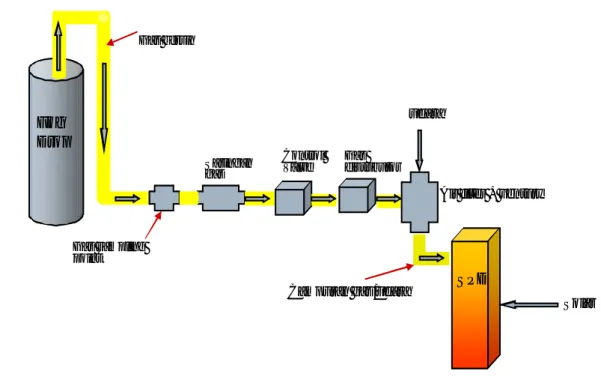

3.1.2. Satuan Pembangkit Diesel

Satuan pembangkit Diesel (SPD) yang digunakan adalah tipe kecepatan tinggi buatan Mercy kapasitas 250 kVA dengan daya maksimum 150 kW buatan tahun 1985. Modifikasi dilakukan pada sistem pemasukan udara sehingga dapat mengakomodasi pemasukan gas batubara melalui mixer dengan baik. Disamping itu, ditambahkan juga alat pengatur laju alir (katup pengontrol) gas batubara, saringan gas dan pengambil contoh gas. Skema rangkaian peralatan percobaan pemanfaatan gasifikasi batubara untuk SPD dapat dilihat pada Gambar 3.

Solar Fog Drop SPD Saringan gas

Air filter + ventury Control Valve Gas sampling point Gas distributor Gas bersih udara Campuran gas/udara

Topik Utama

Topik Utama

Topik Utama

Topik Utama

Topik Utama

3.1.3. Alat Penganalisis GasKromatografi gas (gas chromatography, GC) Unit khromatografi gas yang dipakai (Lampiran 1i) menggunakan thermal conductivity detector

(TCD). Sedangkan kolom yang digunakan untuk analisis gas batubara adalah 2 macam yakni porapak Q dan molsieve. Kromatografi gas ini digunakan untuk mengetahui komposisi produk gas yang terdiri dari H2, O2, N2, CO, CH4 dan gas hidrokarbon lainnya.

Penganalisis ter dan partikulat

Alat ini berfungsi untuk menganalisis jumlah tar dan partikulat yang terkandung dalam gas sebelum gas tersebut masuk ke SPD.

3.2. Bahan Yang Digunakan 3.2.1. Batubara

Batubara yang dipergunakan adalah batubara Kalimantan Selatan yang diperoleh dari perusahaan-perusahaan pemasok batubara di sekitar Cirebon dan dipilih berdasarkan nilai kalornya yakni berkisar antara 5000, 5500 dan 6000-an kal/g. Hasil analisis ketiga jenis batubara tersebut dapat dilihat pada Tabel 1. Masing-masing sampel batubara mempunyai nilai kalor 5059 kal/g dan 5501 kal/g. Keduanya termasuk batubara yang cukup bersih dengan kadar abu dan kadar belerang yang rendah. Sampel-sampel batubara tersebut diayak sehingga diperoleh ukuran bongkah lebih besar 1 cm dan sesuai dengan persyaratan umpan

gasifier batubara sistim unggun tetap.

Komponen Batubara A Batubara B Batubara C

Air Total, % ar - 22,66

-Air lembab, % adb 17,99 20,35 11.04

Abu, %adb 4,30 1,24 4.81

Zat terbang, %adb 39,11 39,30 44.61

Karbon padat, %adb 38,60 39,11 39.54

Nilai kalor, kal/g adb 5.059 5.501 6.185

Belerang, % adb 0,15 0,16 0,33

Tabel 1. Hasil analisis contoh batubara yang digunakan 3.2.2. Sampling dan Analisis Gas

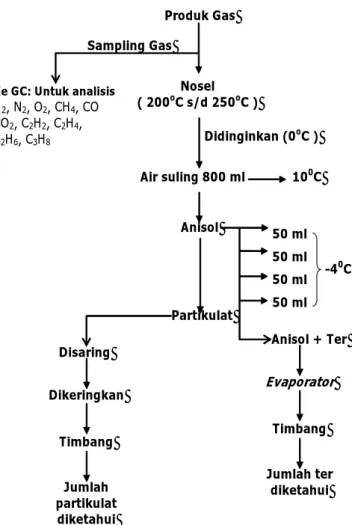

Posisi sampling gas adalah pada pipa gas bersih sebelum dialirkan ke SPD atau ke tungku pembakaran (Gambar 4). Pada titik sampling tersebut dibuat cabang untuk mengalirkan gas ke sistem sampling dan analisis. Skema proses sampling dan analisis produk gas hasil gasifikasi batubara dapat dilihat pada Gambar 4. Untuk analisis kadar tar dan partikulat, produk gas dialirkan ke nosel dengan meggunakan kertas saring khusus dan dipanaskan pada suhu antara 200-250ºC sehingga tar dan debu tertangkap. Laju alir gas dicatat untuk mengetahui volume gas yang digunakan untuk menghitung kadar tar dan partikulat. Sedangkan sampling gas untuk khromatografi gas dilakukan sebelum gas masuk ke nosel. Analisis yang dilakukan terhadap komposisi gas adalah meliputi H2, CO, CH4, CO, CO2, C2H2, C2H4, C2H6, C3H8, N2, O2.

3.3. Pemanfaatan Gasifikasi Batubara Untuk Mesin Diesel

Pengoperasian sistem dual fuel pemanfaatan gasifikasi batubara untuk mesin disel dilakukan pertama-tama dengan menjalankan unit gasifikasi. Apabila proses gasifikasi telah berjalan dengan baik dan produk gas telah memenuhi syarat untuk mesin diesel yakni kadar ter <500mg/m3 dan kadar partikulat 50 mg/m3 maka gas siap dimasukkan ke mesin melalui tecjet.

Mesin diesel dioperasikan dengan menggunakan bahan bakar solar 100%, kemudian secara bertahap gas batubara

Topik Utama

Topik Utama

Topik Utama

Topik Utama

Topik Utama

Ke GC: Untuk analisis H2, N2, O2, CH4, CO CO2, C2H2, C2H4, C2H6, C3H8 Nosel ( 200oC s/d 250oC ) Didinginkan (0oC ) Air suling 800 ml 100C Produk Gas Sampling Gas Disaring Dikeringkan Timbang Jumlah partikulat diketahui Anisol Partikulat Anisol + Ter Evaporator Timbang Jumlah ter diketahui 50 ml 50 ml 50 ml 50 ml -40CGambar 4. Skema proses sampling dan analisis gas

dialirkan ke dalam mesin diesel. Percobaan pemanfaatan gas batubara untuk mesin disel dilakukan dalam dua tahap, yakni pemetaan mesin (engine mapping) dan operasi kontinyu.

3.3.1. Pemetaan Mesin

Pemetan mesin dilakukan untuk kondisi mesin dalam pemakaian 100% solar dan mencari kondisi campuran solar dan gas batubara yang optimal untuk menjalankan mesin. Percobaan diawali dengan pemakaian 100% solar dan memvariasikan daya mesin dari terendah sampai maksimum (150 KW). Dengan cara ini pemakaian solar pada masing-masing percobaan dapat diketahui.

Percobaan selanjutnya dilakukan dengan menggunakan bahan bakar campuran. Percobaan dimulai dengan mengoperasikan mesin dengan 100% solar pada daya terendah kemudian gas batubara dimasukkan secara bertahap sampai daya maksimum. Selanjutnya dilakukan variasi daya awal mesin sebelum gas batubara dimasukkan. Dengan cara ini jumlah solar minimum yang diperlukan untuk menjalankan mesin dan komposisi optimal campuran solar dan gas batubara dapat di ketahui.

3.3.2. Operasi Kontinyu

Operasi kontinyu dilakukan pada kondisi campuran solar dan gas batubara yang optimal

Topik Utama

Topik Utama

Topik Utama

Topik Utama

Topik Utama

selama tiga hari, yakni masing-masing 5 jampada siang hari dan 5 jam malam hari. Setelah selesai operasi kemudian dilakukan pemeriksaan mesin untuk melihat kemungkinan terjadi adanya endapan atau kerak, kemudian dilakukan pengambilan sampel oli untuk pengujian dan analisis. Disamping itu, jumlah pemakaian solar untuk operasi sistem

dual fuel juga dapat diketahui.

3.4. Kajian masalah lingkungan

Masalah lingkungan yang dikaji terdiri atas kualitas udara ambient dan lingkungan kerja, emisi cerobong mesin Diesel, dan kemungkinan pemanfaatan ter. Pengukuran kualitas udara dan emisi dilakukan oleh Tim lingkungan Puslitbang tekMIRA. Sedangkan analisis dan pengujian ter dilakukan di Pusat Penelitian dan Pengembangan Jalan, Departemen Pekerjaan Umum.

3.5. Kajian keekonomian

Keekonomian pemanfaatan gas batubara untuk PLTD sistem dual fuel dihitung berdasarkan beberapa asumsi meliputi harga solar, harga gas batubara dan nilai dolar saat ini yakni masing-masing Rp 7000,-/liter, US$ 5/MMBtu dan Rp10.000,-/US$.

4. HASIL PERCOBAAN DAN PEMBAHASAN 4.1. Gasifikasi Batubara

4.1.1. Kinerja gasifier

Percobaan gasifikasi yang menggunakan beberapa jenis batubara Indonesia yang mempunyai nilai kalor berbeda yakni antara 5059 kal/g, 5501 kal/g dan 6185 berjalan dengan baik tanpa gangguan pengoperasian gasifier. Oleh karena itu dapat dikatakan bahwa kinerja gasifier

dengan menggunakan sampel-sampel batubara tersebut juga cukup baik.

4.1.2. Kualitas produk gas

Hasil analisis komposisi, kadar ter dan kadar partikulat produk gas hasil gasifikasi batubara dapat dilihat pada Tabel 2. Gas hasil gasifikasi batubara tersebut mengandung komponen utama gas mampu bakar karbon monoksida dan hidrogen masing-masing antara 27,86 sampai 34,37 dan 11,04 sampai 14,05%. Gas mampu bakar lainnya yang terdiri atas metana, etana, etilena, propana dan N-butana. Dengan komposisi yang demikian, gas tersebut mempunyai nilai kalor masing-masing 1292 dan 1601 kkal/m3. Komponen HASIL Gas A Gas B Karbonmonoksida, % 27,86 34,37 Hidrogen, % 11,04 14,05 Metana, % 1,20 1,55 Etana, % 0,10 0,11 Etilena, % 0,10 0,17 Propane, % 0,43 0,11 N-Butana, % 6,43 0,05 Oksigen, % 0,10 0,70 Karbondioksida, % 4,07 6,70 Nitrogen, % 48,67 42,19

Nilai kalor, kkal/m3 1.292 1.601

Ter, mg/m3 35,10 30,81

Partikulat, m/m3 1,2 6,72

Tabel 2. Hasil analisa gas hasil gasifikasi batubara

Topik Utama

Topik Utama

Topik Utama

Topik Utama

Topik Utama

Kadar ter dan partikulat produk gas termasukrendah yakni masing antara 35,10 sampai 38,10% dan 1,2 sampai 6,2%. Dengan kadar ter dan partikulat yang demikian rendah, gas tersebut memenuhi syarat untuk digunakan sebagai bahan bakar mesin Diesel karena persyaratan maksimum adalah 500m/m3 (ter) dan 50 mg/m3 (partikulat).

4.2. Pemanfaatan Gas Batubara Untuk SPD

Hasil percobaan awal pemanfaatan gas batubara untuk mesin disel yang terdiri atas pemetaan mesin dan operasi kontinyu adalah sebagai berikut.

4.2.1. Pemetaan mesin

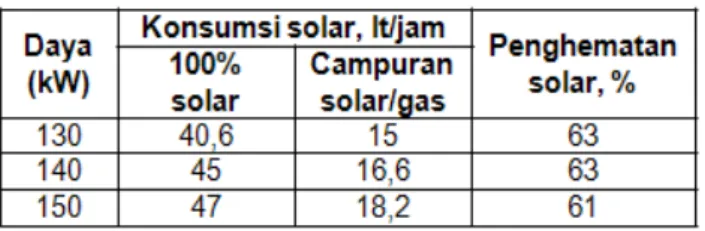

Mesin disel yang digunakan adalah mesin lama, buatan 1985 yang direkondisi (overhaul). Dengan kapasitas 250 kVA, ternyata daya maksimum yang dicapai hanya 150 kW. Percobaan pemetaan mesin disel diawali dengan menggunakan bahan bakar 100 % solar pada berbagai daya, yakni 130, 140 dan 150 kW untuk melihat pemakaian solar. Percobaan kemudian dilanjutkan penggunaan bahan bakar campuran yakni dengan memvariasikan beban awal 20, 25, 30, 40 dan 70 kW. Mesin Diesel dijalankan pada masing-masing beban awal tersebut dengan bahan bakar 100% solar, kemudian gas batubara dimasukkan sampai beban mencapai maksimum. Hasil percobaan menunjukkan bahwa beban awal optimum yang

Tabel 3. Penghematan pemakaian solar

4.2.2. Kinerja mesin Diesel

Hasil percobaan tahap awal, yakni operasi kontinyu membuktikan bahwa penggunaan bahan bakar campuran solar dan gas batubara dapat berjalan dengan baik dan lancar serta tidak ditemukan karakteristik yang sangat berbeda dengan penggunaan bahan bakar 100% solar. Tabel 4 memperlihatkan perbandingan temperatur mesin dengan bahan bakar 100% dan bahan bakar campuran solar dan gas batubara. Dari tabel tersebut terlihat bahwa suhu cerobong, air dan oli mesin relatif tidak jauh berbeda. Selanjutnya hasil pemeriksaan ruang bakar mesin Diesel menunjukkan bahwa tidak terdapat endapan ter atau partikel batubara.

Tabel 4. Perbandingan temperatur mesin, ºC

bisa dicapai adalah 25 kW yang berarti mesin harus dijalankan pada beban tersebut dengan 100% solar sebelum menggunakan bahan bakar campuran solar dan gas batubara. Hasil penghematan solar pada operasi mesin dengan bahan bakar campuran atau sistem dual fuel

Topik Utama

Topik Utama

Topik Utama

Topik Utama

Topik Utama

4.2.3. Masalah lingkungana) Kualitas Udara

Secara keseluruhan proses gasifikasi yang dilaksanakan memberikan dampak penurunan kualitas udara tetapi masih dalam batas yang dapat ditoleransi. Penurunan kualitas udara yang terjadi masih jauh dibawah nilai-nilai yang ditetapkan dalam peraturan yang berlaku.

Udara ambient

Hasil pemantauan kualitas udara ambient dapat dilihat pada Tabel 5. Terjadi penurunan kualitas udara dengan adanya proses gasifikasi, namun penurunan kualitas udara ini sangat kecil dan masih jauh di bawah baku mutu udara ambien berdasarkan PP No. 41 tahun 1999.

Tabel 5. Hasil analisis kualitas udara ambient

Keterangan:

P1 : 50 meter sebelah Timur genset (setelah arah angin) P2 : rona awal sebelum ada kegiatan

P3 : setelah arah angin pada kondisi pemakaian solar 70 liter/jam Baku mutu berdasarkan PP No. 41 tahun 1999

Ttd : tidak terdeterksi

Udara di lingkungan kerja

Berdasarkan hasil pengukuran kualitas udara yang telah dilakukan di lingkungan kerja (Tabel 6) maka kondisi lingkungan kerja pada proses gasifikasi masih baik untuk pekerja. Hal ini dapat dinyatakan karena hasil analisis kualitas udara dilingkungan kerja masih dibawah Nilai Ambang Batas yang ditentukan berdasarkan Surat Edaran Menteri Tenaga Kerja No. SE-01/MEN/ 1997.

Udara emisi

Hasil uji pada berbagai kondisi pada percobaan gasifikasi (Tabel 7) menunjukkan bahwa nilai parameter-parameter yang diuji (NO2, CO, SO2, dan Partikel) masih dibawah Baku Mutu Udara untuk Emisi Sumber Tidak Bergerak berdasarkan

Keterangan:

NAB : Nilai Ambang Batas sesuai SE-01/MEN/1997 ttd : tidak terdeteksi

Topik Utama

Topik Utama

Topik Utama

Topik Utama

Topik Utama

Tabel 7. Hasil analisis kualitas udara emisiKeterangan:

BM : Baku Mutu Udara untuk Emisi Sumber Tidak Bergerak berdasarkan Surat Keputusan Menteri Negara Lingkungan Hidup No. Kep-13/MENLH /3/1995

E-1 : Cerobong generator, bahan bakar solar (30 liter/jam) E-2 : Cerobong generator, bahan bakar solar (40 liter/jam) + gas E-3 : Cerobong generator, bahan bakar solar (70 liter/jam) + gas

Surat Keputusan Menteri Negara Lingkungan Hidup No. Kep-13/MENLH/3/1995.

b) Limbah padat

Limbah pada proses gasifikasi batubara abu batubara dapat dimanfaatkan sebagai bahan bangunan diantaranya batako dan bata beton. Pembuatan bata beton telah dilakukan oleh salah satu pabrik tekstil di daerah Bandung, yakni PT Daliatex. Bata beton dibuat dengan campuran abu batubara dan semen dengan perbandingan 80: 20 kemudian dicetak. Perusahaan ini telah mendapat ijin dari Kementerian Lingkungan Hidup. Produknya cukup baik dan sudah dimanfaatkan secara komersial.

c) Limbah cair

Limbah cair proses gasifikasi batubara yang menghasilkan gas dingin (cold gas) adalah berupa ter yang keluar dari unit pemisah ter dan ditampung dalam kolam penampung ter. Sampel ter dikirim ke Puslitbang Jalan, Kementerian Pekerjaan Umum dan hasil sementara menunjukkan bahwa ter hasil gasifikasi batubara kemungkinan bisa dimanfaatkan sebagai bahan seal joint pada beton jalan dan untuk peremaja aspal buton.

4.2.4. Keekonomian

Perhitungan keekonomian didasarkan pada asumsi-asumsi sebagai berikut:

- Harga solar Rp 7500,-/liter

- Nilai dolar (US) = Rp 10.000,-/dolar

- Harga gas batubara rata-rata dari PT CGI sebesar US$5.62/MMBtu (didasarkan pada harga batubara (Rp 600.000,-/ton).

Berdasarkan asumsi-asumsi tersebut maka penghematan biaya produksi listrik dapat dihitung seperti terlihat pada Tabel 8. Terdapat penghematan antara Rp 1.089,- sampai Rp 1.117,- per kWh atau antara 46,34 sampai 47,69%.

4. KESIMPULAN

–

Unit gasifikasi mempunyai kinerja yang cukup baik dan dapat digunakan untuk proses gasifikasi bermacam jenis batubara. Gas yang dihasilkan mempunyai kualitas cukup baik dengan kadar ter dan kadar partikulat rendah sehingga bisa dimanfaatkan sebagai bahan bakar untuk PLTD.Topik Utama

Topik Utama

Topik Utama

Topik Utama

Topik Utama

Tabel 8. Penghematan biaya produksi listrik–

Pengoperasian mesin Diesel menggunakanbahan bakar campuran solar dan gas

batubara dengan sistem dual fuel

menunjukkan kinerja yang baik dan tidak terdapat kelainan karakteristik mesin maupun adanya gangguan endapan ter dan partikel batubara.

–

Secara keseluruhan kualitas udara(ambient, lingkungan kerja dan emisi) pada pemanfaatan gasifikasi batubara untuk PLTD masih memenuhi persyaratan nilai ambang batas yang dikeluarkan oleh Kementerian Lingkungan Hidup.

–

Limbah padat berupa abu batubara bisadimanfaatkan untuk pembuatan bahan bangunan (batako dan bata beton) dan limbah cair berupa ter dapat dimanfaatkan sebagai seal joint beton aspal dan peremaja aspal Buton.

–

Pemanfaatan gasifikasi batubara untukPLTD sistem dual fuel dapat menghemat

solar dan juga biaya produksi listrik antara sekitar 47%.

DAFTAR PUSTAKA

Elliot, M.A. (ed.), 1981. Chemistry of coal utilization. Second Suppl. Vol., John Wiley & Sons, New York.

Francis, W., 1965. Fuels and Fuel Technology. Vol II, Section C: Gaseous Fuels. Pergamon Press, Oxford.

James H Turner, J.H. & Phil A Lawiess. Sizing and Costing of Electrostatic.

Nowack, P. (Ed.), 1981. Coal Gasification

Process. Noyes Data Corporation Jersey Nussbanmer, T., 1998. Swiss Federa Institute

of Zurich, Giude line for Sampling and

analisis of Tars Condensates and Particulates From Biomass Gasifier, Zurich Suprapto,S., 1995. Gasifikasi batubara peringkat rendah dengan pereaksi udara. Prosiding Seminar Ilmiah Hasil Penelitian dan Pengembangan Bidang Fisika Terapan, Bandung 2-3 Oktober 1995.

Tiedema, P., van der Weide, J. and Dekker, H.J. 1983. Converting diesel engines to the use of gaseous fuels. Producer Gas 1982, p. 393-414. The Beijer Institute, Stockholm, Sweden.

Setiawan, B, 2008. Workshop Gasifikasi

Batubara Untuk PLTD, Palimanan 10 Nopember 2008

WWW.Woodward.com,Tec Jet. Intelligent

Topik Utama

Topik Utama

Topik Utama

Topik Utama

Topik Utama

Lampiran 1e. Unit pencuci gas Lampiran 1a. Reaktor gasifikasi

Lampiran 1b. Tangki penampung uap air (steam drum) reaktor gasifikasi

Lampiran 1c. Unit pendingin gas Lampiran 1d. Unit penangkap ter

Topik Utama

Topik Utama

Topik Utama

Topik Utama

Topik Utama

Lampiran 1g. Kolam penampung ter

Lampiran 1h. Panel pengontrol

Lampiran 1i. Unit kromatografi untuk analisis gas batubara

Lampiran 1j. Alat untuk analisis ter dan partikulat

Lampiran 1k. Pembuatan bata beton dari abu batubara