Pemaparan Hasil Penelitian Geoteknologi 2015

“Meningkatkan Kualitas dan Diseminasi hasil Penelitian Melalui Pemberdayaan Kerjasama Ilmiah”

IV-51

Keta ha na n M iner al d an E ne rgi Keta ha na n M iner al d an E ne rgi

PENGARUH VARIASI TEMPERATUR PADA PROSES KALSINASI SILIKA AMORF DARI

PLTP DIENG

INFLUENCE OF TEMPERATURES VARIATION ON CALCINATION AMORPHOUS SILICA

FROM DIENG GEOTHERMAL POWER PLANT

Aditya Wibawa

1, Eko Tri Sumardani

1, Anggoro Tri Mursito

11

Pusat Penelitian Geoteknologi LIPI

Jl. Sangkuriang, Bandung

Email:

aditalwi@yahoo.comABSTRAK

Produksi Pembangkit Listrik Tenaga Panasbumi Dieng selain menghasilkan listrik juga membawa mineral bawaan berupa silika amorf. Mineral bawaan ini belum dapat dimanfaatkan secara tepat dan perlu adanya peningkatan nilai guna mineral bawaan tersebut. Saat ini permintaan akan silikon terus meningkat seiring dengan meningkatnya jumlah penduduk, perlu adanya rekayasa pembuatan untuk memenuhi kebutuhan silikon. Pada penelitian ini dilakukan percobaan kalsinasi silika dengan variasi temperatur 3000C, 8000C, 10000C

dan 12000C dengan waktu tahan selama 5 jam. Bahan dasar yang digunakan adalah limbah silika amorf dari

Pembangkit Listrik Tenaga Panas Bumi (PLTP) di Dieng. Silika amorf yang di dapat dari lapangan kemudian di cuci sebanyak 2 kali, kemudian di lakukan tahapan kalsinasi. Setelah itu di karakterisasi dengan Atomic Absorption Spectroscopy (AAS) dan X-Ray Difractometer (XRD). Terjadi perubahan fase tridymite dan cristobalite pada temperatur 1000oC dan 1200oC, dan terjasi peningkatan kadar silicon dioxide (SiO

2) menjadi

96,35%.

Kata Kunci : Kalsinasi, silika amorf, variasi temperatur

ABSTRACT

The production of geothermal electricity besides to produce electricity Dieng was also carries innate minerals form of amorphous silica. This innate minerals have not been utilized properly and the need to increase the use value of amorphous. Currently the demand for silicon will continue to increase in line with population growth, the need for modified manufacture to comforts of silicon. In this study, conducted experiments with silica calcination temperature variation 3000C, 8000C, 10000C and 12000C with holding time for 5 hours. The basic

material used is a waste of amorphous silica from Geothermal Power Plant (PLTP) in Dieng. Amorphous silica washed 2 times, then do the calcination process. After that, characterization with Atomic Absorption Spectroscopy (AAS) and X-Ray Difractometer (XRD). There are had a change tridymite and cristobalite phase at a temperature of 1000oC and 1200oC, and increased levels of silicon dioxide (SiO

2) to 96.35%

Keywords: calcination, amorphous silica, temperature

PENDAHULUAN

Pada sektor energi geotermal, Indonesia merupakan negara yang berpotensi besar untuk pembangkit tenaga geotermal. Disamping itu, kegiatan lapangan panas bumi menghasilkan mineral bawaan yang belum dimanfaatkan dan menyebabkan penumpukan pada stok pile. Mineral bawaan lapangan panasbumi Dieng berupa silika amorf (SiO2) berwarna putih dan idak memiliki bentuk kristal [1]. Mineral silika amorf Indonesia

umumnya berwarna putih dan memiliki kecenderungan material berupa pasir silika. Pasir pantai adalah bahan galian yang teridir atas kristal-kristal silika (SiO2) dan mengandung senyawa pengotor seperti CaO, Fe2O3, TiO2,

Al2O3, MgO, dan K2O. Dalam kegiatan industri, penggunaan pasir pantai sudah berkembang meluas, baik

langsung sebagai bahan baku utama maupun bahan campuran. Sebagai bahan baku utama, misalnya digunakan dalam industri gelas kaca, semen, tegel, mosaik keramik, bahan baku fero silikon, silikon carbide

IV-52

Pemaparan Hasil Penelitian Geoteknologi 2015“Meningkatkan Kualitas dan Diseminasi Hasil Penelitian Melalui Pemberdayaan Kerjasama Ilmiah”

Keta ha na n M iner al d an E ne rgi Keta ha na n M iner al d an E ne rgi

bahan abrasit (ampelas dan sand blasting). Sedangkan sebagai bahan campuran, misal dalam industri cor, industri perminyakan dan pertambangan, bata tahan api (refraktori), dan lain sebagainya [2].

Penelitian untuk meningkatkan nilai guna silika dengan kinerja tinggi telah banyak dilakukan. Sebuah bahan material dapat direkayasa dengan teknologi nano untuk merubah kelompok atom atau molekul penyusunnya dalam skala nanometer. Dengan teknologi nano, silika dapat dimanfaatkan lebih efisien dan efektif [3]. Pemanfaatan silika dan kalsium sebagai nanokomposit dapat dijadikan sebagai kandidat bahan bioaktif untuk aplikasi perbaikan jaringan tulang [4]. Penelitian lain memanfaatkan silika sebagai campuran komposit PANi/polyaniline untuk membentuk lapisan pencegah korosi [5]. Selain itu, masih banyak lagi pemanfaatan silika untuk aplikasi di industri yang berkaitan dengan produksi pigmen, pharmaceutical, keramik, dan katalis [6]. Penelitian mengenai bahan dan metode untuk mensintesis silika ke dalam ukuran mikro atau nano telah dilakukan oleh beberapa peneliti. (Mori, 2003) berhasil mensintesis silika dari sampah gelas dengan metode alkalifusion [7]. Abu sekam padi telah disintesis menjadi nanosilika dengan metode kopresipitasi oleh (Nittaya,2008) sehingga dihasilkan silika dengan tingkat kemurnian 98% [8].

Salah satu pendekatan yang digunakan untuk transformasi fasa adalah kalsinasi yaitu pemanasan serbuk pada temperatur tinggi tetapi masih berada di bawa titik leleh [9]. Proses kalsinasi didefinisikan sebagai pengerjaan mineral pada temperatur tinggi tetapi masih di bawah titik leleh tanpa disertai penambahan reagen dengan maksud untuk mengubah bentuk senyawa dalam konsentrat. Dengan bahan abu sekam padi, Shinohara [10] berhasil membuktikan bahwa fasa tridymite dan cristobalite dapat terbentuk dengan metode kalsinasi pada variasi temperatur di atas 1000°C dengan waktu penahan enam jam dan pada variasi temperatur di atas 800°C dengan waktu penahan 24 jam. (Hartiningsih, 2013) juga melakukan penelitian serupa dengan bahan pasir Bancar. Dengan kalsinasi pada temperatur 1200°C fasa cristobalite rendah muncul dengan waktu penahan empat jam [5]. Pada tulisan ini difokuskan pada transformasi fasa hasil dari kalsinasi dengan variasi temperatur pada silika amorf dengan bahan mineral bawaan Lapangan panas Bumi Geotermal Dieng, sehingga mineral bawaan berupa silika amorf diharapkan lebih bernilai tambah.

METODE

Metode sintesis silika amorf dalam penelitian ini adalah kalsinasi pada silika amorf pada sampel yang belum diproses kalsinasi. Kalsinasi pada struktur silika akan diuji dengan XRD Shimadzu 7000 dan AAS Shimadzu. Pengujian ini bertujuan untuk mengetahui tingkat kemurnian silika sebelum dan sesudah diproses serta untuk mengetahui fase yang terbentuk. Proses preparasi silika amorf bertujuan untuk mengetahui bagaimana kandungan silika sebelum disintesis serta untuk menghilangkan bahan pengotor kasat mata yang terdapat dalam pasir.

Tahap pertama adalah pasir silika dicuci dengan aquades sebanyak enam kali kemudian pasir dikeringkan menggunakan oven dengan temperatur 150°C selama 8 jam untuk menghilangkan kandungan air. Variasi temperatur yang digunakan untuk proses kalsinasi adalah 300o C, 400o C, 800o C, 1000o C, dan 1200o C. Untuk

perlakuan kalsinasi, sekitar 6 gram mikrosilika dimasukan dalam cawan kemudian dikalsinasi dengan menggunakan muffle furnace dengan waktu penahanan 5 jam.

HASIL DAN PEMBAHASAN

Kalsinasi silika amorf bertujuan untuk mengetahui bagaimana pengaruh kalsinasi yang dilakukan pada saat sebelum dan sesudah silika amorf terbentuk. Silika amorf yang dihasilkan dikalsinasi dengan variasi temperatur 300o C, 400o C 800o C, 1000o C, dan 1200o C dengan waktu penahanan selama 5 jam. Selanjutnya silika amorf

yang dikalsinasi tersebut diuji dengan XRD. Pada saat sebelum dan sesudah proses pemurnian, silika amorf diuji XRD untuk mengetahui pengaruh dari proses tersebut terhadap kekristalan pasir. Dari uji XRD tersebut dapat diketahui bahwa silika amorf Dieng mengandung silika dengan fase quartz dan bahan pengotor lainnya. Berdasarkan International Center for Diffraction Data (ICDD) 2015, tingkat intensitas menunjukkan tingkat kekristalannya, sehingga semakin tinggi intensitas maka tingkat kekristalannya semakin tinggi. Setelah terbentuk silika amorf, dilakukan kalsinasi dengan variasi temperatur adalah 300o C, 400o C, 800o C, 1000o C,

dan 1200o C. Setelah dikalsinasi, sampel tersebut diuji dengan menggunakan XRD seperti yang ditunjukkan

Pemaparan Hasil Penelitian Geoteknologi 2015

“Meningkatkan Kualitas dan Diseminasi hasil Penelitian Melalui Pemberdayaan Kerjasama Ilmiah”

IV-53

Keta ha na n M iner al d an E ne rgi Keta ha na n M iner al d an E ne rgi

2 theta

0 20 40 60 80 100In

te

n

s

it

a

s

(a

.u

)

Tanpa Kalsinasi Kalsinasi 300 Kalsinasi 400 Kalsinasi 800 Kalsinasi 1000 Kalsinasi 1200 T T C C C C T T C C C C C C C C C C C C T C C C C C C Q Q TGambar 1. Hasil uji XRD pada kalsinasi silika amorf

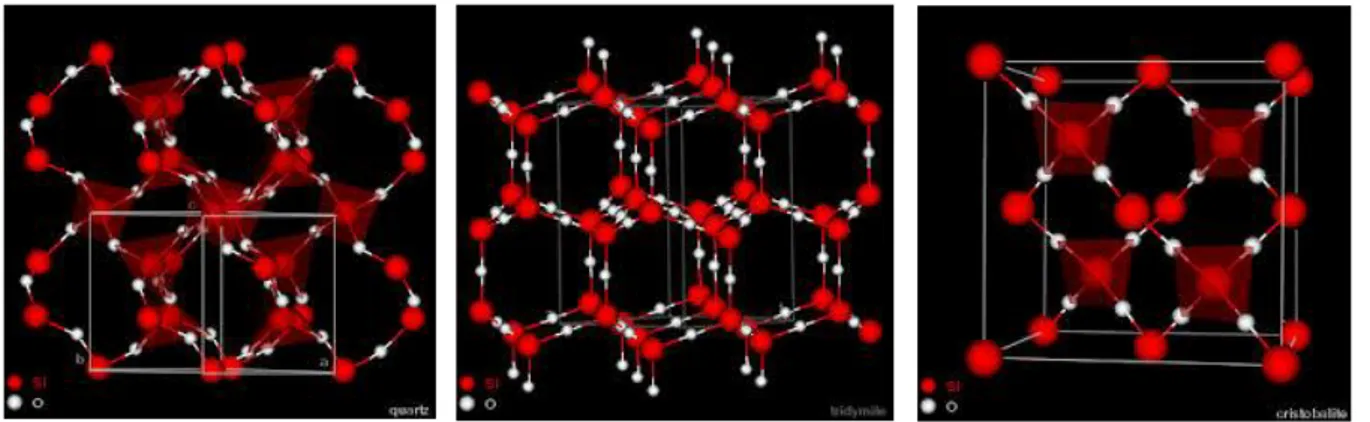

a.Quarz b.Cristobalite c.Tridymite

Gambar 2. Struktur kristal mineral silika

Dari gambar tersebut, terlihat bahwa silika amorf yang dikalsinasi dengan temperatur 300o C, 400o C, dan silika

amorf tanpa kalsinasi memiliki fase amorf. Sedangkan silika amorf yang dikalsinasi dengan temperatur 1000o C

dan 1200o C menjadi mikrokristal yang ditunjukkan dengan puncak intensitas yang tajam dan lebar puncak

yang sempit. Silika amorf yang dikalsinasi pada temperatur 800°C memiliki fasa amorf dengan struktur yang lebih curam dibandingkan silika amorf yang tidak dikalsinasi. Analisa fasa pada silika amorf dengan kalsinasi 1000o C dan 1200o C menggunakan kakas bantu Match! XRD Shimadzu dengan basis data pdf ICDD 2015. Dari

analisa tersebut dapat diketahui bahwa silika amorf yang dikalsinasi dengan temperatur 1000o C, 1200o C

memiliki fasa tridymite (T) dan cristobalite (C). Pada silika amorf yang dikalsinasi dengan temperatur 1200o C,

Q: Quarz C: Cristobalite T: Tridymite

IV-54

Pemaparan Hasil Penelitian Geoteknologi 2015“Meningkatkan Kualitas dan Diseminasi Hasil Penelitian Melalui Pemberdayaan Kerjasama Ilmiah”

Keta ha na n M iner al d an E ne rgi Keta ha na n M iner al d an E ne rgi

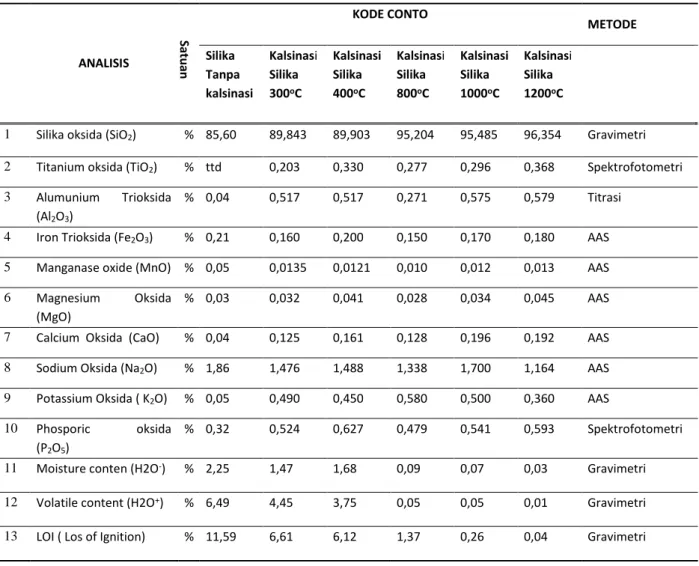

intensitas fasa tridymite tampak berkurang sedangkan intensitas fasa cristobalite bertambah sehingga dapat disimpulkan bahwa pada temperatur 1200o C terjadi transformasi fasa dari tridymite ke cristobalite. Dari tabel

1 dapat dilihat senyawa seperti SiO2, TiO2, Al2O3 mengalami peningkatan setiap kenaikan temperatur,

sedangkan LOI mengalami penurunan dikarenakan adanya proses pemanasan yang dialami silika amorf Dieng, senyawa organik yang terdapat pada silika amorf dieng mengalami penurunan persentase.

Tabel 1. Hasil uji AAS dan kimia mineral kalsinasi silika amorf

ANALISIS Satu an KODE CONTO METODE Silika Tanpa kalsinasi Kalsinasi Silika 300oC Kalsinasi Silika 400oC Kalsinasi Silika 800oC Kalsinasi Silika 1000oC Kalsinasi Silika 1200oC

1 Silika oksida (SiO2) % 85,60 89,843 89,903 95,204 95,485 96,354 Gravimetri

2 Titanium oksida (TiO2) % ttd 0,203 0,330 0,277 0,296 0,368 Spektrofotometri

3 Alumunium Trioksida (Al2O3)

% 0,04 0,517 0,517 0,271 0,575 0,579 Titrasi

4 Iron Trioksida (Fe2O3) % 0,21 0,160 0,200 0,150 0,170 0,180 AAS

5 Manganase oxide (MnO) % 0,05 0,0135 0,0121 0,010 0,012 0,013 AAS

6 Magnesium Oksida

(MgO)

% 0,03 0,032 0,041 0,028 0,034 0,045 AAS

7 Calcium Oksida (CaO) % 0,04 0,125 0,161 0,128 0,196 0,192 AAS

8 Sodium Oksida (Na2O) % 1,86 1,476 1,488 1,338 1,700 1,164 AAS

9 Potassium Oksida ( K2O) % 0,05 0,490 0,450 0,580 0,500 0,360 AAS

10 Phosporic oksida (P2O5)

% 0,32 0,524 0,627 0,479 0,541 0,593 Spektrofotometri

11 Moisture conten (H2O-) % 2,25 1,47 1,68 0,09 0,07 0,03 Gravimetri

12 Volatile content (H2O+) % 6,49 4,45 3,75 0,05 0,05 0,01 Gravimetri

13 LOI ( Los of Ignition) % 11,59 6,61 6,12 1,37 0,26 0,04 Gravimetri

KESIMPULAN

Berdasarkan hasil percobaan yang telah dilakukan, dapat disimpulkan bahwa fasa quartz terbentuk dari kalsinasi silika pada temperatur 800o C dan 1000o C, sedangkan fasa quartz dan cristobalite rendah terbentuk

pada temperatur 1200o C. Fasa tridymite dan critobalite terbentuk dari kalsinasi silika amorf pada temperatur

1000o C dan 1200o C, sedangkan pada temperatur 800o C terbentuk silika amorf dengan lebar puncak yang

lebih kecil dibandingkan dengan silika amorf yang tidak dikalsinasi.

UCAPAN TERIMA KASIH

Pada kesempatan ini kami sampaikan terima kasih kepada Kepala Pusat Penelitian Geoteknologi LIPI atas kepercayaannya untuk dapat meneliti mineral bawaan di PLTP Dieng. Terima kasih kepada Geodipa PLTP Dieng yang telah memberikan izin untuk melakukan penelitian di daerahnya. Kepada bapak Raden Ibrahim

Pemaparan Hasil Penelitian Geoteknologi 2015

“Meningkatkan Kualitas dan Diseminasi hasil Penelitian Melalui Pemberdayaan Kerjasama Ilmiah”

IV-55

Keta ha na n M iner al d an E ne rgi Keta ha na n M iner al d an E ne rgi

Purawiardi dari P2 FISIKA LIPI yang telah membantu analisa XRD dan kepada rekan-rekan laboratorium Mineral Fisika Geoteknologi LIPI.

DAFTAR PUSTAKA

Kementrian Kelautan dan Perikanan Republik Indonesia, "Kementrian Kelautan dan Perikanan Republik Indonesia," 2009. [Online]. Available: B-7 http://www.kkp.go.id/index.php/arsip/c/1048/Garis-PantaiIndonesia-Terpanjang-Keempat-di-Dunia/?category_id=. [Accessed January 2014].

Pusat Penelitian dan Pengembangan Teknologi Mineral dan Batubara, "Informasi Mineral dan Batubara," Kelompok Program Teknologi Informasi Pertambangan, 2005. [Online]. Available: http://www.tekmira.esdm.go.id/data/PasirKwarsa/ulasan.asp?xdir=P

asirKwarsa&commId=25&comm=Pasir%20Kwarsa. [Accessed January 2014].

Kementrian Riset dan Teknologi Republik Indonesia, "Ristek," November 2009. [Online]. Available: http://www.ristek.go.id/?module=News+News&id=4749. [Accessed January 2014].

Zhongkui. 2009. "Preparation of bioactive glass ceramic nanoparticles by combination of sol–gel and coprecipitation method," Journal of Non-Crystalline Solids, p. 368–372,.

T. Hartiningsih. 2013. Pengaruh variasi temperatur kalsinasi pasir silika sebagai bahan komposit anti korosi, Surabaya: ITS,.

D. Nozawa. 2005. "Smart control of monodisperse Stöber silica particles: effect of reactant addition rate on growth process," Langmuir, pp. 1516-1523,.

H. Mori, 2003"Extraction of silicon dioxide from waste colored glasses by Alkalifusion using sodium hydroxide," Journal of Ceramic Society of Japan, vol. 11, pp. 376-381,.

T. A. N. Nittaya. 2008. "Preparation of Nanosilica Powder from Rice Husk Ash by Precipitation Method," Chiang Mai J. Sci, pp. 206- 211,.

T. Rosenqvist. 1974. Principles of Extractive Metallurgy, Norwegia: Univety of Trondheim.

Y. Shinohara and N. Kohyama. 2004. "Quantitative Analysis of Tridymite and Cristobalite," Industrial Health, vol. 42, p. 277–285.

C. Latif, Triwikantoro, Munasir. 2014. “Pengaruh Variasi Temperatur Kalsinasi Pada Struktur Silika” Jurnal Sains dan Seni POMITS, Vol.3,pp. B4-B7,

IV-56

Pemaparan Hasil Penelitian Geoteknologi 2015“Meningkatkan Kualitas dan Diseminasi Hasil Penelitian Melalui Pemberdayaan Kerjasama Ilmiah”

Keta ha na n M iner al d an E ne rgi Keta ha na n M iner al d an E ne rgi