KARAKTERISASI SIFAT MEKANIK DAN

MIKRO-STRUKTUR U-Mo SEBAGAI KANDIDAT BAHAN BAKAR

REAKTOR RISET

M. Husna Al Hasa, Asmedi Suripto, Fathurrachman, Martoyo, Achmad Paid, Nusin Samosir

Pusat Pengembangan Teknologi Bahan Bakar Nuklir Dan Daur Ulang

ABSTRAK

KARAKTERISASI SIFAT MEKANIK DAN MIKROSTRUKTUR PADUAN U-Mo SEBAGAI KANDIDAT BAHAN BAKAR REAKTOR RISET. Paduan U-Mo merupakan kandidat bahan bakar reaktor riset berdensitas tinggi. Pemaduan U-Mo dilakukan dengan teknik peleburan menggunakan tungku busur listrik vakum. Pengamatan sifat mekanik dilakukan dengan pengujian kekerasan menggunakan metoda Vicker. Pengamatan mikrostruktur dilakukan dengan metalografik-optikal. Analisis fasa dilakukan berdasarkan topografi mikrostruktur dan diagram kesetimbangan fasa. Hasil pengukuran kekerasan terhadap paduan U -Mo dengan kadar 2 %-Mo menunjukkan nilai kekerasan berkisar 585 HV dan kekerasan paduan terjadi penurunan secara drastis menjadi 178 HV pada kadar 5%Mo. Sementara itu, paduan U-Mo pada kadar 10%Mo memperlihatkan terjadi peningkatan kekerasan menjadi 297 HV dan 363 HV pada kadar 15%Mo. Hasil pengamatan metalografik optikal memperlihatkan bahwa mikrostruktur paduan U-Mo mengalami perubahan seiring dengan semakin tinggi kadar Mo dalam paduan. Mikrostruktur paduan U-Mo pada kadar 2%Mo berbentuk butir equiaksial. Mikrostruktur butir pada kadar 15 % berat Mo memperlihatkan bentuk butir relatif seluruhnya menjadi dendrit. Hasil analisis fasa menunjukkan bahwa persentase pembentukan fasa δ (U2Mo) semakin tinggi seiring semakin meningkatnya kandungan Mo dalam paduan.

ABSTRACT

CHARACTERIZATION OF MECHANICAL PROPERTIES AND MICRO -STRUCTURE OF U-Mo ALLOY AS CANDIDATE FOR RESEARCH REACTOR FUEL. The U -Mo alloy is of high density fuel, the alloying of which ca be done by using an arc furnace under vacuum condition. The observation of mechanical properties of the U-Mo was carried out with a hardness Vickers tester, and the microstructure observation was performed by optical metallography. The U-Mo phase analysis was done for microstructure topographic and phase equilibrium diagram. The hardness of U-Mo with 2% wt Mo was about 585 HV, and the hardness decreased to 178 HV for U-Mo with 5% wt Mo content. Meanwhile, the U-Mo hardness increased to 297 HV for U-Mo with 10% wt Mo and 363 HV for U-Mo with 15% wt Mo. The optical metallographic examination of the U-Mo with 2% wt Mo content showed that the microstructure was equiaxial grain formed. The U-Mo microstructure changed with increasing Mo content in the alloy. The microstructure of the U-Mo with 15% wt Mo was relatively dendritic grain formed. The phase analysis indicated that the percentage of δ-phase increased with increasing Mo.

PENDAHULUAN

ahan bakar U-Mo merupakan kandidat bahan bakar baru reaktor riset yang terdiri dari uranium (U) dan molybdenum (Mo) sebagai unsur pemadu utama. Berbagai pihak yang terlibat dalam program RERTR (Reduced Enrichment for Re-search and Test

Reactors) telah berupaya melaku -kan riset terhadap

U-Mo untuk kemungkinan menjadikan U-Mo sebagai bahan bakar mutakhir reaktor riset di masa mendatang. Pengembangan bahan bakar U-Mo terus dikaji oleh berbagai pihak di dunia karena pihak yang terlibat dalam program RERTR telah bersepakat mengalihkan perhatian terhadap penggunaan bahan bakar reaktor riset dari bahan bakar pengkayaan

tinggi ke bahan bakar berpengkayaan rendah.[1] Kompensasi dari perubahan tersebut agar kinerja bahan bakar masih menghasilkan fluks neutron dan

burn-up tinggi diupayakan solusi dengan cara

menggantikan bahan bakar dengan bahan bakar yang memiliki densitas relatif tinggi, seperti U-Mo.[2] Bahan bakar berdensitas tinggi akan mampu meningkatkan tingkat muat uranium dan kandungan U-235 dalam batas pengkayaan rendah di bawah 20 %.[3] Pengkajian terhadap bahan bakar U-Mo di-prioritaskan terutama karena U-Mo memiliki densitas relatif tinggi dan relatif stabil terhadap iradiasi.[4,5,6] Bahan bakar berdensitas tinggi ini dengan unsur pemadu utama Mo sangat besar kontribusinya terhadap sifat kekerasan, kekuatan, ketangguhan,

Prosiding Pertemuan dan Presentasi Ilmiah Penelitian Dasar Ilmu Pengetahuan dan Teknologi Nuklir P3TM-BATAN Yogyakarta, 7 - 8 Agustus 2001

ketahanan korosi, ketahanan creep pada suhu tinggi dan stabilitas mikrostruktur pada fasa γ relatif baik.[5] Selain itu, irradiation swelling dan pengaruh

thermal-cycling growth terhadap perubahan dimensi relatif

rendah [6]. Persyaratan lain yang diperlukan suatu bah an bakar adalah mudah difabrikasi menjadi inti elemen bakar. Fabrikasi ingot menjadi bentuk inti bahan bakar melalui beberapa tahapan proses, antara lain penggerusan ingot menjadi serbuk U-Mo. Spesifikasi serbuk yang dipersyaratkan berukuran berkisar antara 40-180 µm. Pembuatan serbuk umumnya dilakukan dengan cara menggerus ingot hasil peleburan di dalam glove box bermedia gas argon menggunakan ball-mill, seperti untuk bahan bakar silisida. Penggerusan ingot menjadi serbuk bahan bakar sesuai ukuran partikel yang dikehendaki relatif mudah bila ingot bersifat brittle atau getas. Sifat

brittle dan ulet suatu bahan sangat ditentukan oleh

nilai kekerasan bahan. Kondisi bahan bakar yang bersifat brittle dan dengan mudah dapat difabrikasi bila memiliki nilai kekerasan yang relatif tinggi, seperti kekerasan bahan bakar silisida (U3Si2)

berkisar 850 HV. Nilai kekerasan bahan U-Mo juga sangat dipengaruhi oleh kadar Mo dalam paduan dan semakin tinggi persentase berat Mo semakin memberi dampak terhadap perubahan sifat ke kerasan. Penambahan unsur paduan dapat meng -hasilkan kondisi atom yang larut padat ataupun menghasilkan senyawa fasa kedua yang akan berdampak terhadap perubahan sifat kekerasan bahan. Perubahan sifat kekerasan bahan dapat diakibatkan oleh beberapa mekanisme yang sifatnya merintangi gerakan dislokasi, antara lain pengaruh atom asing atau unsur pemadu yang larut padat, fasa kedua, endapan fasa kedua yang halus, penghalusan butir dan atau batas butir. Sifat kekerasan bahan U-Mo diamati pada berbagai kadar % berat U-Mo guna memperoleh informasi data sifat bahan U-Mo, apakah cenderung bersifat brittle atau ulet dan sejauhmana pengaruh kadar Mo terhadap kekerasan-nya. Selain itu, stabilitas mikrostruktur fasa merupakan hal yang penting terutama efek yang ditimbulkan pada saat fabrikasi dan bila berada dalam keadaan iradiasi. Mikorstruktur dan struktur fasa beserta persentase fasanya juga besar peranan -nya terhadap perubahan sifat mekanik.

Ingot U-Mo sebagai spesimen kandiat bahan

bakar disiapkan melalui beberapa tahapan proses yang dimulai dengan pemotongan sesuai dengan berat yang diinginkan, pembersihan permukaan, penimbangan berat dan peleburan. Pembersihan permukaan antara lain, yaitu proses pickiling untuk menghilangkan oksida dan proses degreasing untuk menghilangkan oli dan debu yang menempel pada permukaan bahan. Kondisi bahan U dan Mo diupayakan dalam keadaan bersih guna menghindari

kontaminasi unsur asing atau pengotor dalam paduan dan pada pada saat peleburan agar tidak terjadi barriers sehingga pemadu an antara U dan Mo berlangsung relatif sempurna.

Ingot U-Mo hasil peleburan dikenai beberapa

pengujian untuk mengkarakterasi sifat bahan terutama sifat mekanik dan mikrostrukur serta analisis fasa dan persentase fasanya. Pengujian sifat mekanik pada paduan U-Mo dilakukan dengan menggunakan metoda Vicker guna mengetahui pengaruh kadar Mo terhadap kekerasan dan kecenderungannya akan bersifat brittle atau ulet. Pola mikrostruktur U-Mo diamati pada setiap kadar % berat Mo dengan metalografioptik dan struktur fasa beserta persentase fasanya dianalisis berdasar-kan topografi mikrostruktur dan diagram fasa.

Penelitian terhadap bahan bakar berdensitas tinggi paduan U-Mo telah dirintis dengan melakukan kajian, analisis dan eksperimen. Pada tahap awal ini dilakukan eksperimen pembuatan ingot paduan U-Mo dengan kandungan 2%U-Mo hingga 15% berat Mo. Karakterisasi sifat bahan U-Mo ini dilakukan guna memperoleh informasi awal sebagai data dukung untuk proses fabrikasi bahan bakar U-Mo calon bahan bakar reaktor riset berdensitas tinggi dimasa mendatang.

TATA KERJA

Bahan bakar densitas tinggi yang dikembangkan sebagai kandidat bahan bakar reaktor riset merupakan paduan logam U-Mo yang terdiri dari uranium (U) dan molybdenum (Mo) sebagai unsur pemadu utama.

Pemaduan U-Mo berkadar 2%Mo, 5%Mo, 10%Mo dan 15% berat Mo dilakukan dengan teknik peleburan menggunakan tungku busur listrik dalam kondisi vakum 10-(3-5) Bar dan menghasilkan spesimen dalam bentuk ingot. Peleburan ingot U-Mo dilakukan empat sampai lima kali pengulangan dala m kondisi bolak-balik dan setiap kali peleburan ditahan empat sampai lima menit hingga ingot U-Mo mencair seluruhnya. Ingot U-Mo hasil peleburan sebelum dikenai pengujian sifat mekanik dan uji metalografi terlebih dahulu permukaannya dibersihkan dan dihaluskan. Permukaan spesimen U-Mo diratakan dengan penggerindaan dan dipoles secara bertahap menggunakan mesin poles. Proses penggerindaan pada spesimen dilakukan bertahap dan berurutan dari ampelas berukuran grit kasar ke ampelas berukuran grit halus. Proses pemolesan dilakukan secara perlahan-lahan dengan kecepatan putaran tertentu menggunakan kain poles dan kain poles beserta permukaan spesimen dilumasi terlebih

dahulu dengan pasta diamond. Pelumasan pasta

diamond dilakukan bertahap dan berurutan dari

ukuran partikel pasta yang besar ke ukuran partikel pasta yang kecil sesuai yang diinginkan. Spesimen U-Mo hasil poles kemudian permukaannya dietsa menggunakan larutan etsa tertentu untuk memun -culkan mikrostruktur fasa. Pengetsaan dilakukan dengan mencelupkan spesimen ke dalam larutan etsa dengan memperhatikan ketepatan waktu etsa.

Kontribusi unsur pemadu Mo dalam paduan uranium dari 2%, 5%, 10% dan 15% berat Mo diamati efeknya terhadap sifat mekanik, mikro -struktur dan struktur fasanya. Pengamatan sifat mekanik dilakukan dengan uji kekerasan meng-gunakan metoda Vicker. Pengujian kekerasan dilakukan pada lima titik pengukuran pada setiap spesimen dan nilai akhir kekerasan ditentukan secara rerata. Analisis mikrostruktur paduan U-Mo diamati dengan menggunakan mikroskop-optik. Pembentukan fasa

dan persentase fasa paduan dengan kadar 2% berat Mo hingga 15% berat Mo di analisis melalui topografi mikrostruktur dan diagram kesetimbangan fasa.

HASIL DAN BAHASAN

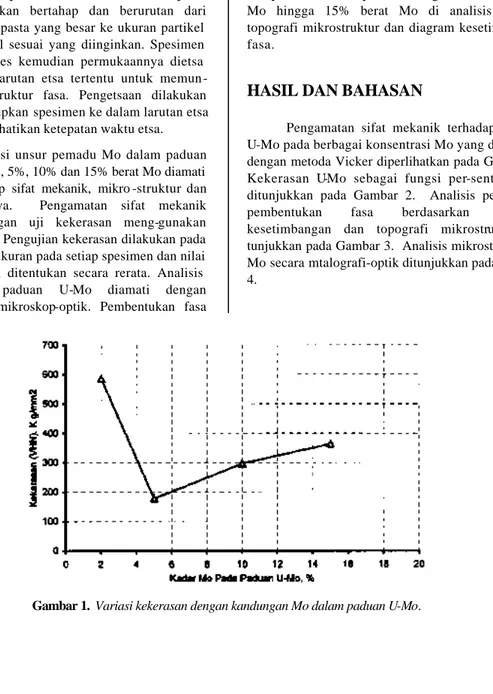

Pengamatan sifat mekanik terhadap paduan U-Mo pada berbagai konsentrasi Mo yang dilakukan dengan metoda Vicker diperlihatkan pada Gambar 1. Kekerasan U-Mo sebagai fungsi per-sentase fasa ditunjukkan pada Gambar 2. Analisis persentase pembentukan fasa berdasarkan diagram kesetimbangan dan topografi mikrostruktur di-tunjukkan pada Gambar 3. Analisis mikrostruktur U-Mo secara mtalografi-optik ditunjukkan pada Gambar 4.

Prosiding Pertemuan dan Presentasi Ilmiah Penelitian Dasar Ilmu Pengetahuan dan Teknologi Nuklir P3TM-BATAN Yogyakarta, 7 - 8 Agustus 2001

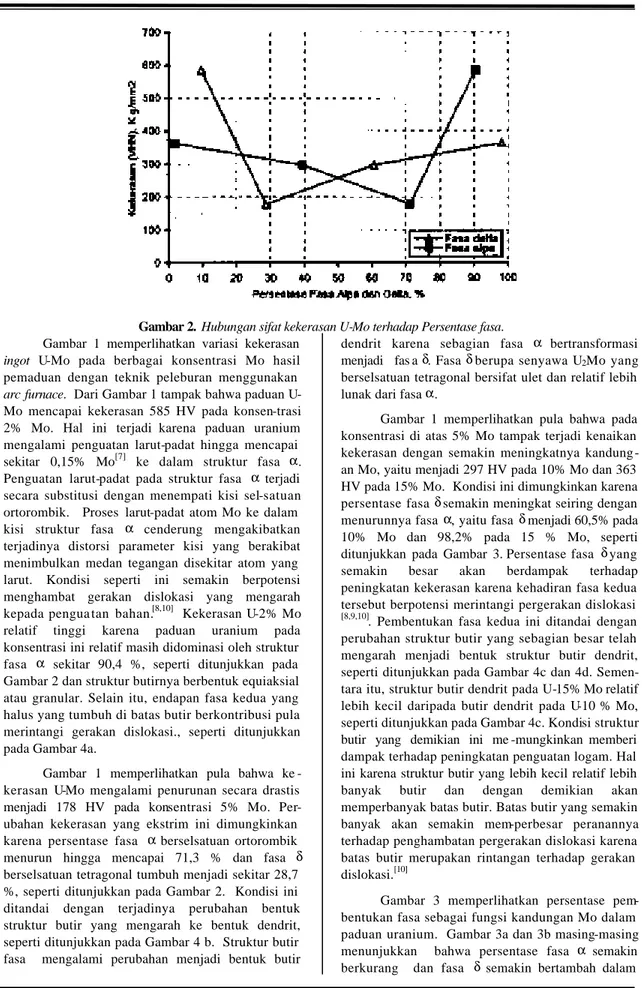

Gambar 2. Hubungan sifat kekerasan U-Mo terhadap Persentase fasa.

Gambar 1 memperlihatkan variasi kekerasan

ingot U-Mo pada berbagai konsentrasi Mo hasil

pemaduan dengan teknik peleburan menggunakan

arc furnace. Dari Gambar 1 tampak bahwa paduan

U-Mo mencapai kekerasan 585 HV pada konsen-trasi 2% Mo. Hal ini terjadi karena paduan uranium mengalami penguatan larut-padat hingga mencapai sekitar 0,15% Mo[7] ke dalam struktur fasa α. Penguatan larut-padat pada struktur fasa α terjadi secara substitusi dengan menempati kisi sel-satuan ortorombik. Proses larut-padat atom Mo ke dalam kisi struktur fasa α cenderung mengakibatkan terjadinya distorsi parameter kisi yang berakibat menimbulkan medan tegangan disekitar atom yang larut. Kondisi seperti ini semakin berpotensi menghambat gerakan dislokasi yang mengarah kepada pengua tan bahan.[8,10] Kekerasan U-2% Mo relatif tinggi karena paduan uranium pada konsentrasi ini relatif masih didominasi oleh struktur fasa α sekitar 90,4 %, seperti ditunjukkan pada Gambar 2 dan struktur butirnya berbentuk equiaksial atau granular. Selain itu, endapan fasa kedua yang halus yang tumbuh di batas butir berkontribusi pula merintangi gerakan dislokasi., seperti ditunjukkan pada Gambar 4a.

Gambar 1 memperlihatkan pula bahwa ke -kerasan U-Mo mengalami penurunan secara drastis menjadi 178 HV pada konsentrasi 5% Mo. Per-ubahan kekerasan yang ekstrim ini dimungkinkan karena persentase fasa α berselsatuan ortorombik menurun hingga mencapai 71,3 % dan fasa δ berselsatuan tetragonal tumbuh menjadi sekitar 28,7 %, seperti ditunjukkan pada Gambar 2. Kondisi ini ditandai dengan terjadinya perubahan bentuk struktur butir yang mengarah ke bentuk dendrit, seperti ditunjukkan pada Gambar 4 b. Struktur butir fasa mengalami perubahan menjadi bentuk butir

dendrit karena sebagian fasa α bertransformasi menjadi fas a δ. Fasa δ berupa senyawa U2Mo yang

berselsatuan tetragonal bersifat ulet dan relatif lebih lunak dari fasa α.

Gambar 1 memperlihatkan pula bahwa pada konsentrasi di atas 5% Mo tampak terjadi kenaikan kekerasan dengan semakin meningkatnya kandung -an Mo, yaitu menjadi 297 HV pada 10% Mo d-an 363 HV pada 15% Mo. Kondisi ini dimungkinkan karena persentase fasa δ semakin meningkat seiring dengan menurunnya fasa α, yaitu fasa δ menjadi 60,5% pada 10% Mo dan 98,2% pada 15 % Mo, seperti ditunjukkan pada Gambar 3. Persentase fasa δ yang semakin besar akan berdampak terhadap peningkatan kekerasan karena kehadiran fasa kedua tersebut berpotensi merintangi pergerakan dislokasi

[8,9,10]

. Pembentukan fasa kedua ini ditandai dengan perubahan struktur butir yang sebagian besar telah mengarah menjadi bentuk struktur butir dendrit, seperti ditunjukkan pada Gambar 4c dan 4d. Semen-tara itu, struktur butir dendrit pada U-15% Mo relatif lebih kecil daripada butir dendrit pada U-10 % Mo, seperti ditunjukkan pada Gambar 4c. Kondisi struktur butir yang demikian ini me -mungkinkan memberi dampak terhadap peningkatan penguatan logam. Hal ini karena struktur butir yang lebih kecil relatif lebih banyak butir dan dengan demikian akan memperbanyak batas butir. Batas butir yang semakin banyak akan semakin mem-perbesar peranannya terhadap penghambatan pergerakan dislokasi karena batas butir merupakan rintangan terhadap gerakan dislokasi.[10]

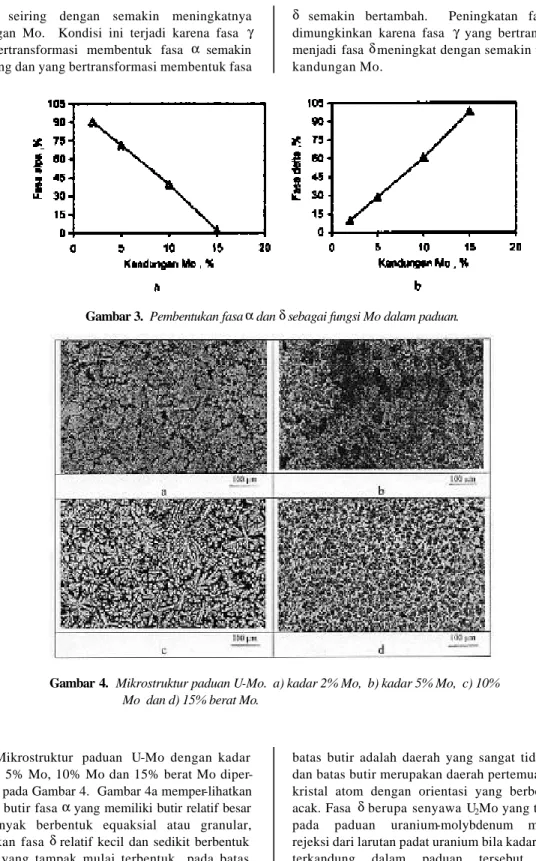

Gambar 3 memperlihatkan persentase pem-bentukan fasa sebagai fungsi kandungan Mo dalam paduan uranium. Gambar 3a dan 3b masing-masing menunjukkan bahwa persentase fasa α semakin berkurang dan fasa δ semakin bertambah dalam

paduan seiring dengan semakin meningkatnya kandungan Mo. Kondisi ini terjadi karena fasa γ yang bertransformasi membentuk fasa α semakin berkurang dan yang bertransformasi membentuk fasa

δ semakin bertambah. Peningkatan fasa δ ini dimungkinkan karena fasa γ yang bertransformasi menjadi fasa δ meningkat dengan semakin tingginya kandungan Mo.

Gambar 3. Pembentukan fasa α dan δ sebagai fungsi Mo dalam paduan.

Gambar 4. Mikrostruktur paduan U-Mo. a) kadar 2% Mo, b) kadar 5% Mo, c) 10%

Mo dan d) 15% berat Mo.

Mikrostruktur paduan U-Mo dengan kadar 2% Mo, 5% Mo, 10% Mo dan 15% berat Mo diper-lihatkan pada Gambar 4. Gambar 4a memper-diper-lihatkan struktur butir fasa α yang memiliki butir relatif besar dan banyak berbentuk equaksial atau granular, sedangkan fasa δ relatif kecil dan sedikit berbentuk dendrit yang tampak mulai terbentuk pada batas butir. Pembentukan fasa δ diawali pada batas butir karena energi pada daerah batas butir relatif tinggi daripada di daerah butir, sehingga menyebabkan daerah batas butir menjadi lebih reaktif daripada di butir. Energi pada batas butir relatif tinggi karena

batas butir adalah daerah yang sangat tidak stabil dan batas butir merupakan daerah pertemuan kristal-kristal atom dengan orientasi yang berbeda atau acak. Fasa δ berupa senyawa U2Mo yang terbentuk

pada paduan uranium-molybdenum merupakan rejeksi dari larutan padat uranium bila kadar Mo yang terkandung dalam paduan tersebut melebihi kemampuan larut-padat fasa α.

Gambar 4b memperlihatkan kecenderungan perubahan struktur butir fasa α dari bentuk equiaksial ke dendrit. Perubahan ini tidak hanya terjadi pada batas butir melainkan juga mulai terjadi

Prosiding Pertemuan dan Presentasi Ilmiah Penelitian Dasar Ilmu Pengetahuan dan Teknologi Nuklir P3TM-BATAN Yogyakarta, 7 - 8 Agustus 2001

pada daerah butir. Perubahan fasa dalam bentuk fasa

δ ini diperkirakan berikisar 28,7 %, seperti di-tunjukkan pada Gambar 3b. Mikrostruktur paduan U-Mo dengan kadar 5% berat Mo yang ditunjukkan pada Gambar 4b memperlihatkan pertumbuhan struktur butir fasa δ cenderung semakin meningkat dan relatif banyak dibandingkan dengan butir fasa δ pada kadar 2% berat Mo. Peningkatan pembentukan fasa δ ini terjadi karena jumlah kadar unsur Mo dalam paduan semakin meningkat. Sebagai akibat -nya unsur Mo yang bereaksi dengan U membentuk senyawa U2Mo menjadi semakin bertambah. Kondisi

ini ditandai dengan pertumbuhan struktur butir fasa δ yang meluas dari daerah batas butir ke daerah butir, seperti diperlihatkan pada Gambar 4b.

Mikrostruktur paduan U-Mo dengan kadar 10% berat Mo yang ditunjukkan pada Gambar 4c memperlihatkan bahwa struktur butir fasa α relatif berkurang karena bertransformasi membentuk fasa δ. Struktur butir fasa δ semakin meningkat dan membesar seperti tampak secara jelas dalam bentuk struktur butir dendrit pada Gambar 4c. Struktur butir fasa δ dalam bentuk dendrit tersebut relatif lebih dominan daripada fasa δ pada kadar 5% berat Mo. Hal ini karena kadar unsur pemadu yang terkandung dalam paduan uranium meningkat berkisar 10% berat Mo, sehingga kontribusinya terhadap pem-bentukan fasa δ menjadi lebih besar. Dengan demikian unsur U yang diikat oleh Mo membentuk fasa δ menjadi semakin meningkat dan relatif lebih tinggi daripada fasa δ pada mikrostruktur Gambar 4a dan 4b.

Mikrostruktur paduan U-Mo dengan kadar 15% berat Mo yang tampak pada Gambar 4d me -nunjukkan bahwa fasa α relatif sedikit dan fasa δ relatif semakin banyak dan struktur butirnya relatif lebih kecil daripada struktur butir fasa δ pada mikrostruktur 10% berat Mo. Penghalusan butir tersebut dimungkinkan karena dipacu oleh kadar Mo yang semakin tinggi yang berdampak terhadap peningkatan energi dalam paduan. Energi dalam paduan yang tinggi mendorong percepatan peng -intian butir, sehingga butir dendrit yang terbentuk semakin banyak dan relatif kecil, seperti di-tunjukkan pada Gambar 4d. Struktur butir fasa δ dalam bentuk dendrit tersebut relatif lebih dominan pada mikrostruktur 15% berat Mo, seperti tampak pada Gambar 4d. Berdasarkan analisis fasa diper-kirakan pembentukan fasa δ dalam paduan men-capai sekitar 98,2 % pada kadar 15 % berat Mo, seperti ditunjukkan pada Gambar 3b.

KESIMPULAN

Kekerasan U-2%Mo mencapai sekitar 585 HV relatif tinggi dibandingkan dengan kekerasan U-5%Mo, U-10%Mo dan U-15%Mo. Kekerasan U-Mo

dengan konsentrasi 5%, 10%, dan 15% Mo, yaitu masing-masing berkisar 178 HV, 297 HV dan 363 HV. Kekerasan U-5%Mo, U-10%Mo dan U-15% Mo relatif lebih lunak dan ulet daripada U-2% Mo. Kondisi U-Mo yang bersifat lunak dan ulet ini akan menjadi kendala dalam proses fabrikasi ingot membentuk serbuk terutama dengan menggunakan

ball-mill. Penggerusan ingot menjadi serbuk bahan

bakar dengan ukuran tertentu hanya dapat dilakukan secara sempurna bila ingot relatif bersifat getas (britle). Mikrostruktur U-2% Mo relatif didominasi oleh struktur butir berbentuk equiaksial dan relatif sedikit butir dendrit yang mulai tumbuh pada batas butir. Mikrostruktur U-5%Mo berbentuk equiaksial atau granular dan terdapat butir dendrit yang cenderung mulai terbentuk pada daerah butir. Mikrostruktur U-10% Mo dan 15% Mo relatif di-dominasi oleh struktur butir berbentuk dendrit dan bentuk struktur butir dendrit pada 15% Mo cenderung semakin mengecil. Persentase pem-bentukan fasa δ (U2Mo) semakin meningkat seiring

dengan semakin bertambah besar kadar Mo dalam paduan uranium hingga mencapai 98,2 % pada konsentrasi 15% berat Mo.

DAFTAR PUSTAKA

1. DAVID, G.H, United States Policy Initiatives in

Promoting the RERTR Program, Proceedings, The

19 th International Meeting on Reduced Enrichment for Research and test Reactors, seoul, Korea, 1996, page 14.

2. SNELGROVE, J.L., et.al., Development of

Very-High-density Fuels by the RERTR Program,

Proceedings, The 19 th International Meeting on Reduced Enrichment for Research and Test Reactors, seoul, Korea, 1996, page 46.

3. Al HASA, M.H., Prospek Bahan Bakar Maju

U-Mo Berdensitas Tinggi Sebagai Bahan Bakar Reaktor Riset, Prosiding Presentasi Ilmiah Daur

Bahan Bakar Nuklir IV, Jakarta, 1998, hal. 235. 4. TRAVELLI, A., Status and Progress of The RERTR

Program, Proceedings, The 19 th International

Meeting on Reduced Enrichment for Research and Test Reactors, seoul, Korea, 1996, page 4 -8. 5. DAVIS, J.R., ASM Hanbook, Metals Hand-book,

Properties and selection: Non Ferrous Alloys and Specials Purpose Materials, Vol.2, 10th Edition, ASM International, USA, 1992, page 574. 6. BENJAMIN, M.MA., Nuclear Reactor Mate-rial

and Applications, VNR Company Inc, USA, 1983,

7. IVANOV, O.S., et al, Phase Diagrams of Ura-nium

Alloys, Amerind Publishing Co.PVT. LTD, New

Delhi, 1983. Page 61.

8. DIETER, G.E., Mechanical Metallurgy , 2nd Edition, McGraw-Hill, Newyork, 1981, page 210.

9. SMALMAN, R.E., Modern Physical Metal-lurgy, Butterworth & Co Ltd, 1985, page 405.

10. HONEYCOMBE, R.W.K., The Plastic Defor-mation

of Metals, Edward Arnold Publisher Ltd, London,

1971, page 128, 144, 178.

TANYA JAWAB

Edi Triyono

− Dalam paduan U-Mo dalam bahan bakar, apakah ditujukan penambahan Mo sebagai material burnable poisson bahan bakar. Mohon penjelasan.

− Bagaimana pengaruhnya terhadap daya kungkung produk fisinya.

M. Husna Al Hasa

− Penambahan unsur pemadu Mo terutama meningkatkan densitas bahan bakar U-Mo. Densitas yang relatif tinggi akan berdampak terhadap peningkatan tingkat muat uranium dan kandungan U-235. Selain itu, unsur pemadu Mo akan berpengaruh terhadap perluasan fasa γ yang relatif stabil terhadap iradiasi.

− Bahan bakar U-Mo dengan matsile Al secara dispersi relatif baik mengungkung produk fisi.

Budi Briyatmoko

− Kenapa pada kondisi 2% Mo mempunyai kekerasan tertinggi.

− Dikatakan makin banyak fasa dan untuk kekera san makin turun. Kenapa hal itu tidak berlaku pada persentase fasa yang antara 30 ~ 100 %?

M. Husna Al Hasa

− Kekerasan U-Mo pada 2% Mo relatif lebih tinggi karena paduan uranium mengalami penguatan lasut padat hingga mencapai sekitar 0,15% Mo ke dalam struktur fasa α dan paduan uranium pada konsentrasi ini relatif masih didominasi oleh struktur fasa α sekitar 90,4%. Selain itu partikel fasa kedua yang tumbuh di batas butir berkontribusi pula merintangi gerakan dislokasi.

− Kekerasan U-Mo pada prosentase fasa di antara 30% - 100 % relatif meningkat karena pada kondisi ini prosentase fasa α semakin menurun seiring dengan meningkatnya fasa δ. Pening-katan prosentase fasa δ ini semakin memberi dampak terhadap peningkatan kekerasan dan struktur butirnya sebagian besar telah menjadi bentuk struktur butir dendrit yang relatif kecil/halus sehingga memperbanyak batas butir.

Kadarisman

− Berapa komposisi U-Mo yang baik untuk bahan bakar?

M. Husna Al Hasa

− Komposisi paduan U-Mo yang sedang dikaji dan diteliti adalah antara 2 - 15 % Mo. Hasil penelitian menunjukkan bahwa paduan U-Mo yang relatif baik untuk bahan bakar adalah berkisar antara di atas 5% Mo dan di bawah 10% Mo terutama paduan U-Mo dengan 8% atau 10% Mo.