PENINGKATAN EFISIENSI PLTU PELABUHAN RATU DENGAN

IMPLEMENTASI SMART TARGETED SOOT BLOWER

PT. INDONESIA POWER

UNIT JASA PEMBANGKITAN PLTU PELABUHAN RATU

Inovasi Khusus Bidang Industri

1 Kategori: Inovasi Khusus

Nama Kegiatan:

Informasi Umum:

Nama Perusahaan: PT. INDONESIA POWER Unit Jasa Pembangkitan PLTU Pelabuhan Ratu Alamat: Jl. Raya Cipatuguran, Desa Jayanti, Pelabuhan Ratu, Citarik, Sukabumi, Jawa Barat Jumlah Pegawai: 360

Jenis Industri/Gedung: Pembangkitan Listrik Usia Industri/Gedung: 4 Tahun

Bidang Usaha: Pembangkit Listrik Tenaga Uap Contact Person:

Nama : Suriyan Arif Wibowo Jabatan : Ahli Muda Reliability Mobile phone : 085706661046

E-mail : [email protected] / [email protected]

Ringkasan Kegiatan:

Peningkatan Efisiensi PLTU Pelabuhan Ratu dengan Implementasi

Smart Targeted Soot Blower

PT. Indonesia Power Unit Jasa Pembangkitan Jawa Barat 2 Pelabuhan Ratu (UJP JPR) merupakan salah satu unit kerja PT. Indonesia Power yang mengelola jasa Operation and

Maintenance PLTU Pelabuhan Ratu dengan kapasitas 3x350 MW. Sebagai upaya untuk menurunkan

intensitas energi di PLTU Pelabuhan Ratu, maka diperlukan program peningkatan efisiensi pada boiler sebagai area of Significant Energy Use (SEU).

Slagging dan fouling yang menempel pada pipa boiler akan mengurangi perpindahan panas

dari flue gas ke air atau uap dalam pipa boiler. Slagging dan fouling dapat dikurangi dengan mengoperasikan soot blower. Laju pembentukan slagging dan fouling dipengaruhi oleh komposisi batubara dan parameter operasi, sehingga pengoperasian soot blower dengan condition based akan lebih efektif dibandingkan dengan time based, karena dapat menghemat pemakaian steam dan efektif membersihkan tube yang terindikasi kotor, sehingga dapat meningkatkan efisiensi unit.

Inovasi ini berhasil menurunkan intensitas energi atau NPHR sebesar 161 kcal/kWh, setara dengan penurunan konsumsi batubara sebesar 5,8% atau 127.661 ton per tahun. Penurunan konsumsi batubara berdampak pada penurunan emisi sebesar 233 kTon CO2.e per tahun. Inovasi ini berhasil mengurangi biaya energi sebesar + Rp 128 Milyar per tahun. Tidak ada biaya investasi untuk implementasi inovasi ini dan dapat diimplementasikan untuk semua jenis boiler dengan bahan bakar batubara.

2

1. PENDAHULUAN

1.1 Latar Belakang

Latar belakang dilaksanakannya inovasi Peningkatan Efisiensi PLTU Pelabuhan Ratu dengan Implementasi Smart Targeted Soot Blower adalah:

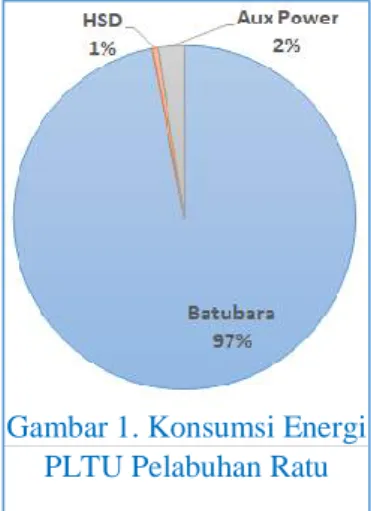

a. Batubara merupakan Significant Energy Use (SEU) di PLTU Pelabuhan Ratu, sedangkan boiler adalah area of Significant

Energy Use, sehingga fokus peningkatan efisiensi energi pada

boiler akan berdampak signifikan terhadap penurunan intensitas energi di PLTU Pelabuhan Ratu.

b. Pengoperasian soot blower berdampak signifikan terhadap efisiensi boiler dan pembangkit karena dapat menjaga relevant

variable yang berdampak pada Significant Energy Use sesuai

dengan baselinenya, sehingga pengoperasian soot blower harus dilakukan secara optimal.

c. Mendukung program PT. PLN (Persero) untuk menurunan Biaya Pokok Penyediaan (BPP) listrik.

d. Penerapan standar ISO 50001 (Sistem Manajemen Energi) yang telah diperoleh sertifikatnya oleh PT. Indonesia Power.

1.2 Maksud dan Tujuan Inovasi

Inovasi ini merupakan salah satu program kerja Sistem Manajamen Energi di PLTU Pelabuhan Ratu yang bertujuan untuk menurunkan intensitas energi atau Net Plant Heat Rate (NPHR) dengan cara menentukan pola pengoperasian soot blower yang efektif dan efisien. NPHR dinyatakan dalam kcal/kWh.

1.3 Pengaruh Perubahan Parameter Operasi Terhadap Perubahan NPHR

Pengoperasian parameter operasi (relevant variable) sesuai baseline diperlukan untuk mendapatkan NPHR paling optimal. Dampak perubahan parameter operasi terhadap perubahan NPHR dapat dilihat pada tabel 1.

Tabel 1. Pengaruh perubahan parameter operasi (relevant variable) terhadap NPHR

Parameter Unit Heat Rate Factor Change % NPHR

Flue gas AH outlet °C 5,50 0,35

Main Steam Temperature °C 5,50 -0,15 Hot Reheat Steam Temperature °C 5,50 -0,14

Spray Superheater % 1,00 0,02

Spray Reheater % 1,00 0,20

1.4 Slagging dan Fouling

Slagging dan fouling yang menempel pada pipa boiler akan mengurangi perpindahan

panas dari flue gas ke air atau uap dalam pipa boiler. Faktor yang mempengaruhi pembentukan

slagging dan fouling adalah komposisi batubara dan parameter operasi. Slagging dan fouling

dapat dikurangi dengan pengoperasian soot blower. Jenis batubara dan faktor pembebanan di PLTU Pelabuhan Ratu bervariasi, maka pengoperasian soot blower perlu di optimalkan hanya untuk membesihkan area tube boiler yang kotor saja untuk menghemat penggunakaan superheat

steam dan menjaga parameter operasi sesuai baseline.

Gambar 1. Konsumsi Energi PLTU Pelabuhan Ratu

3

2. PEMBAHASAN

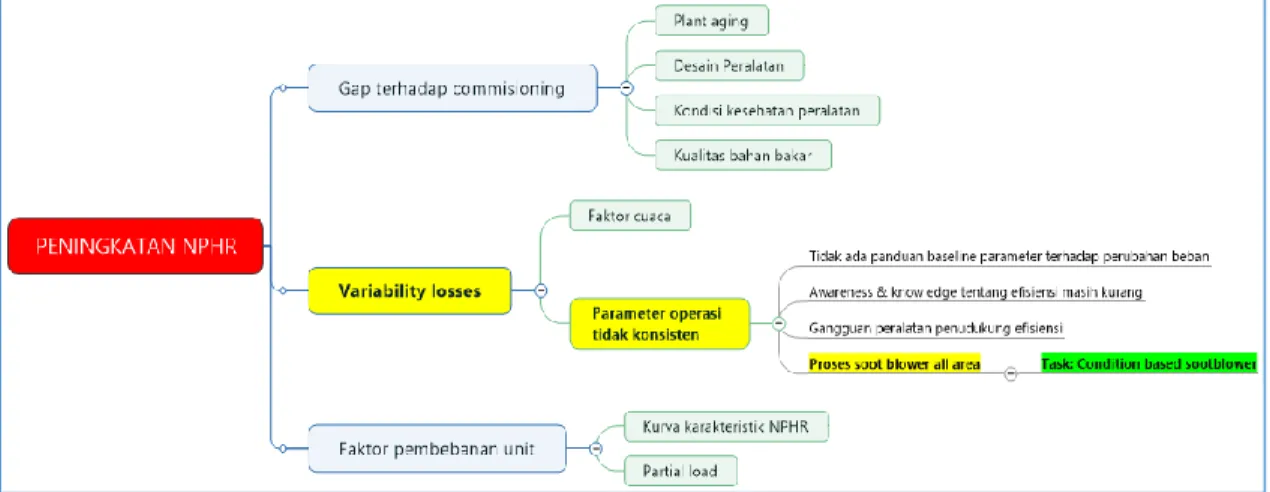

2.1 Root Cause Analysis (RCA) Peningkatan NPHR

Peningkatan NPHR dipengaruhi oleh beberapa faktor diantaranya adalah pola pembebanan, kualitas bahan bakar, kesehatan peralatan, cuaca, dan pola pengoperasian. RCA peningkatan NPHR di PLTU Pelabuhanratu dapat dilihat pada gambar 2.

Gambar 2. RCA Peningkatan NPHR

Fokus dari inovasi ini adalah menyelesaikan permasalahan NPHR akibat ketidaksesuaian parameter operasi terhadap baseline saat proses soot blowing all area berjalan yang dilakukan setiap satu hari sekali (time based). Tindak lanjut dari peningkatan NPHR akibat proses soot

blowing all area adalah dengan merubah pola operasi soot blower dari time based menjadi condition based, sesuai dengan tingkat kekotoran setiap area tube boiler.

2.2 Perencanaan Pembuatan Inovasi Smart Targeted Soot Blower

Sebagai tindak lanjut dari RCA pada sub bab 2.1, maka perlu dilakukan penyusunan pola operasi soot blower berdasarkan condition based dengan langkah sebagai berikut.

Gambar 3. Proses Perencanaan dan Pembuatan Inovasi Smart Targeted Soot Blower

Perancangan dan implementasi inovasi ini telah disetujui dan didukung oleh manajemen melalui kesepakatan pada idea charter yang dapat dilihat pada gambar 3.

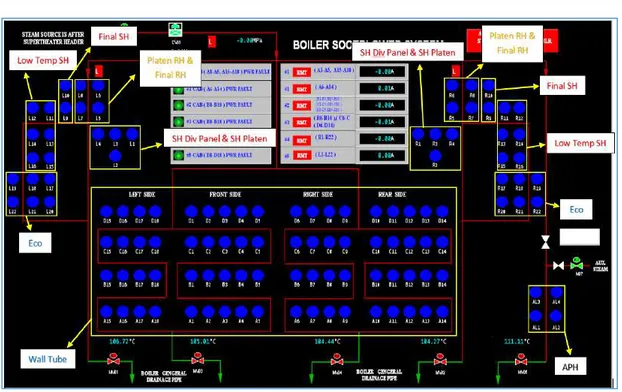

2.3 Konfigurasi Boiler dan Soot Blower

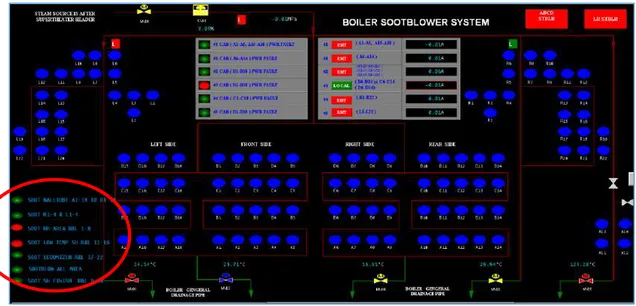

Pembagian grup area soot blower berdasarkan lokasi tube boiler dapat dilihat pada gambar 4.

4 Gambar 4. Konfigurasi soot blower pada layar DCS

2.4 Pengujian Soot Blower

Pengujian pengoperasian soot blower dilakukan untuk mengetahui kesesuaian antara hipotesa awal dengan kondisi aktual. Hasil pengujian dapat dilihat pada tabel 2.

Tabel 2. Analisa data hasil pengujian soot blower

No Area Soot

blower Analisa Data Pengujian

1 Wall Tube

A1-A18 B1-B18 C1-C18 D1-D18

a. Temperature SH dan RH menurun karena penyerapan panas pada wall tube meningkat, yang mengakibatkan Furnace Exit Gas

Temperature (FEGT) berkurang

b. Flow spray SH berkurang dari 40 t/h menjadi 6.6 t/h (valve spray SH sudah full close, tetapi leaktrough)

2 SH Div Panel & SH Platen

R&L 1-4

a. Steam temperature outlet SH platen header meningkat dari 484.30C

menjadi 496.50C

b. Temperatur Low Temp SH menurun dari 405.60C ke 4000C, karena

lokasinya berada di belakang (downstream) 3 RH Platen &

RH Final

R&L 5-8

a. Temperature Hot RH meningkat dari 5080C menjadi 5360C

b. Temperature Final SH menurun dari 533.10C menjadi 5300C karena

lokasinya berada di belakang (downstream) 4 Final SH R&L

9-10 a. Temperatur steam SH final meningkat dari 530

0C menjadi 532.80C

5 Low Temp SH R&L

11-16

a. Temperature Low Temp SH meningkat dari 4000C menjadi 408.40C

b. Temperature outlet SH Div Panel, SH Platen, dan Final SH naik, karena dampak dari kenaikan temperature outlet Low Temp SH 6 Economizer R&L

17-22

a. Penurunan temperature SH b. Penurunan spray SH 7 APH AL 1-4

a. Temperatur Flue gas outlet APH 3A menurun dari 136.2 menjadi 135.3 dan Temperatur Flue gas outlet APH 3B menurun dari 126.8 menjadi 126.1

5

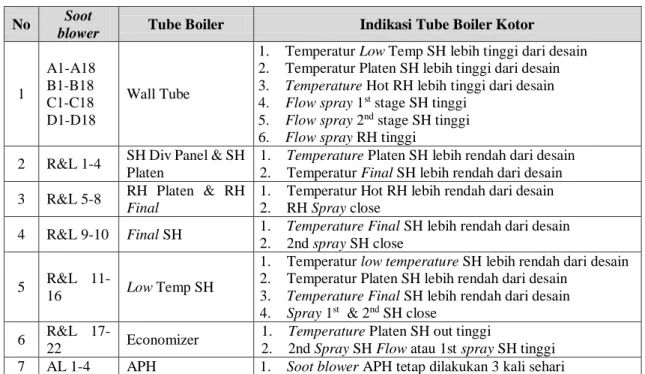

2.5 Indikator Kotor pada Tube Boiler

Dari analisa data hasil pengujian soot blower, pengoperasian condition based soot blower dapat dilakukan dengan membandingkan nilai aktual parameter operasi dengan desain pada boiler manual book. Selain dari hasil pengujian, data-data pendukung dari buku manual pengoperasian boiler dan standard EPRI Heat Rate Improvement Reference Manual TR-109546 digunakan sebagai acuan. Indikasi-indikasi kotor pada area tube boiler dapat dilihat pada tabel 3.

Tabel 3. Indikasi kotor pada tube boiler

No Soot

blower Tube Boiler Indikasi Tube Boiler Kotor

1 A1-A18 B1-B18 C1-C18 D1-D18 Wall Tube

1. Temperatur Low Temp SH lebih tinggi dari desain 2. Temperatur Platen SH lebih tinggi dari desain 3. Temperature Hot RH lebih tinggi dari desain 4. Flow spray 1st stage SH tinggi

5. Flow spray 2nd stage SH tinggi

6. Flow spray RH tinggi 2 R&L 1-4 SH Div Panel & SH

Platen

1. Temperature Platen SH lebih rendah dari desain 2. Temperatur Final SH lebih rendah dari desain 3 R&L 5-8 RH Platen & RH

Final

1. Temperatur Hot RH lebih rendah dari desain 2. RH Spray close

4 R&L 9-10 Final SH 1. Temperature Final SH lebih rendah dari desain

2. 2nd spray SH close 5 R&L

11-16 Low Temp SH

1. Temperatur low temperature SH lebih rendah dari desain 2. Temperatur Platen SH lebih rendah dari desain

3. Temperature Final SH lebih rendah dari desain 4. Spray 1st & 2nd SH close

6 R&L

17-22 Economizer

1. Temperature Platen SH out tinggi

2. 2nd Spray SH Flow atau 1st spray SH tinggi 7 AL 1-4 APH 1. Soot blower APH tetap dilakukan 3 kali sehari

2.6 Penambahan Logic Smart Targeted Soot Blower pada DCS

Dilakukan penambahan logic pada DCS dengan nama Logic Smart Targeted Soot Blower

seperti pada gambar 5. Penambahan logic pada DCS bertujuan untuk memudahkan operator dalam mengidentifikasi tube yang kotor secara real time. Lingkup dari penambahan logic ini adalah penambahan parameter dan alarm pada tampilan DCS soot

blower. Penambahan parameter dan alarm dapat dilihat pada gambar 6.

6 Gambar 6. Tampilan parameter dan alarm condition based soot blower

2.7 Prosedur Pengoperasian Condition Based Soot blower

Prosedur pengoperasian condition based soot blower disusun oleh tim enjiner efisiensi dan tim operasi, kemudian direview oleh manajer enjinering dan manajer operasi untuk selanjutnya disahkan oleh manajer representative. Prosedur tersebut telah disosialisasikan melalui email dan weekly meeting efficiency yang dihadiri pihak operasi, enjinering, dan pemeliharaan. Prosedur pengoperasian Condition based Soot blower dan kegiatan sosialisasi ke operator dapat dilihat pada gambar 7.

7

3. HASIL INOVASI

3.1 Efektifitas Implementasi Inovasi

Inovasi ini diimplementasikan sejak Januari 2016. Smart Targeted Soot Blower tidak hanya mengendalikan flue gas temperature, tetapi juga efektif mengendalikan main steam dan

reheat steam temperature, flow spray superheater dan reheater. Parameter-parameter tersebut

sangat mempengaruhi nilai dari NPHR. Efektifitas implementasi inovasi ini dapat dilihat dari grafik monitoring parameter operasi yang dimonitor oleh operator setiap jam pada media energy

efficiency war room.

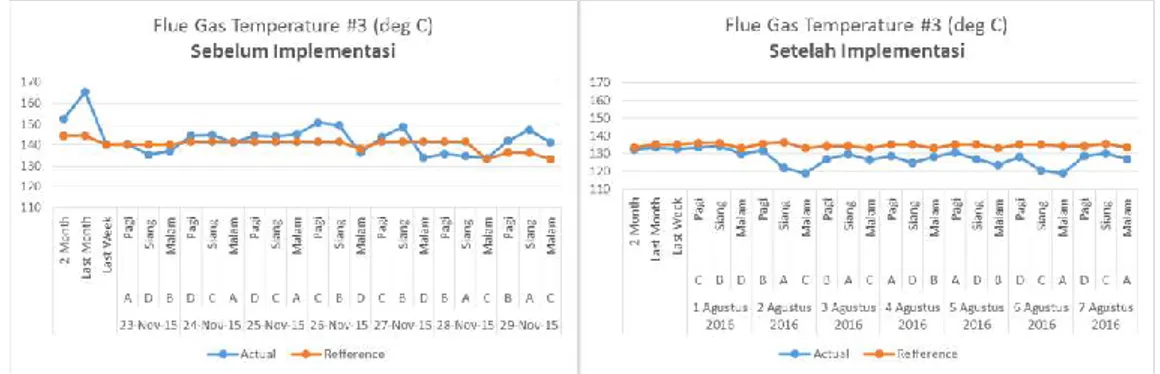

Gambar 8. Trend flue gas temperature sebelum dan sesudah implementasi

Dari gambar 8. terlihat flue gas temperature setelah implementasi inovasi relatif stabil di bawah baseline.

Gambar 9. Trend main steam temperature sebelum dan sesudah implementasi

Dari gambar 9.terlihat main steam temperature setelah implementasi inovasi relatif lebih stabil sesuai baseline.

8 Dari gambar 10. Terlihat reheat steam temperature setelah implementasi inovasi relatif lebih stabil sesuai baseline.

Gambar 11. Trend spray reheater flow sebelum dan sesudah implementasi

Dari gambar 11. Terlihat spray reheat flow setelah implementasi inovasi relatif mendekati atau di bawah baseline. Besarnya deviasi parameter saat sebelum dan setelah implementasi inovasi ini dapat dilihat pada table 4.

Tabel 4. Deviasi Parameter Operasi Saat Sebelum dan Setelah Implementasi Inovasi

No Parameter Operasi Unit Deviasi Actual VS Baseline Deviasi Setelah VS Sebelum Inovasi Keterangan Sebelum Inovasi Setelah Inovasi 1 Flue gas Temperature 0C + 1.92 - 4.36 -6.28

Semakin rendah temperature flue gas, maka NPHR semakin rendah

2 Main Steam

Temperature 0C - 1.29 - 0.27 1.02

Semakin tinggi main steam temperature, maka NPHR semakin rendah

3 Reheat Steam

Temperature 0C - 1.34 -0.23 1.11

Semakin tinggi reheat temperature, maka NPHR semakin rendah 4 Reheat Spray

Flow t/h + 6.48 + 2.12 -4.36

Semakin rendah flow rehehat spray, maka NPHR semakin rendah

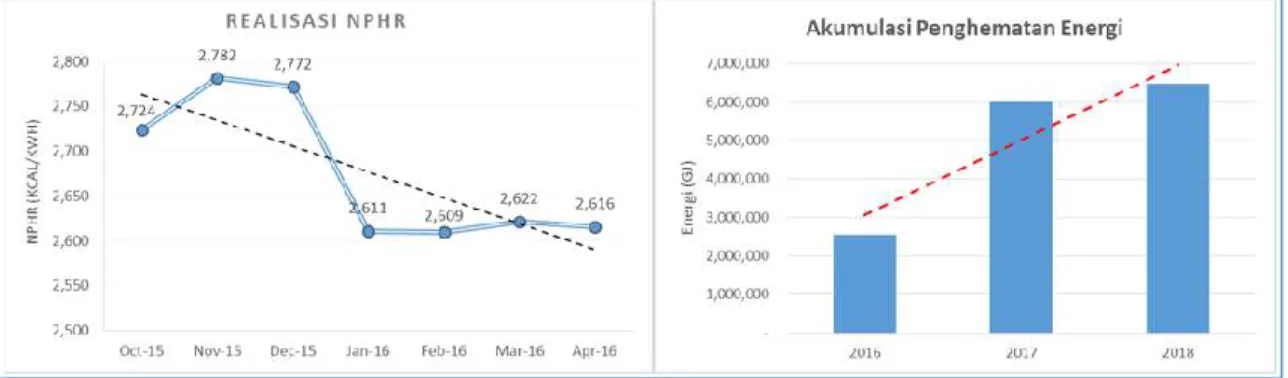

3.2 Penghematan Energi per Tahun

Untuk mengetahui efek perubahan NPHR akibat implementasi inovasi ini, maka monitoring NPHR diambil dengan interval waktu 3 bulan sebelum dan 4 bulan setelah implementasi dengan kondisi kesehatan pembangkit yang relatif sama. Setelah implementasi

Smart Targeted Soot Blower pada Januari 2016, diperoleh penurunan NPHR pada bulan Januari

2016 sebesar 161 kcal/kwh atau setara dengan penghematan pemakaian batubara sebesar 5,8%. Hingga bulan Juni 2018, inovasi ini berhasilkan menurunkan konsumsi energi hingga 6.468.423

GJ sejak inovasi ini diimplementasikan pada Januari 2016. Trend penurunan NPHR dan

penghematan energi dapat dilihat pada gambar 12.

9

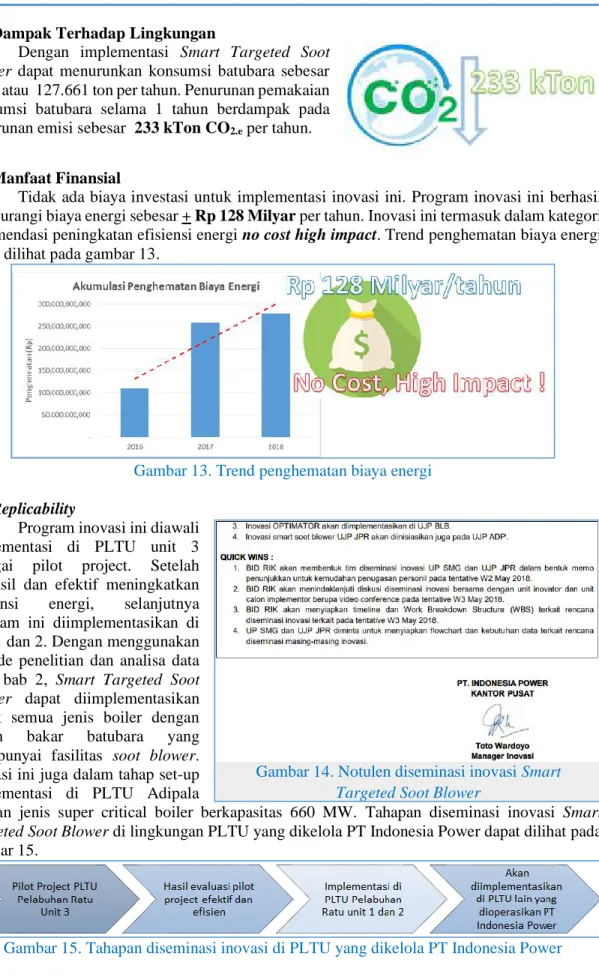

3.3 Dampak Terhadap Lingkungan

Dengan implementasi Smart Targeted Soot

Blower dapat menurunkan konsumsi batubara sebesar

5,8% atau 127.661 ton per tahun. Penurunan pemakaian konsumsi batubara selama 1 tahun berdampak pada penurunan emisi sebesar 233 kTon CO2.e per tahun.

3.4 Manfaat Finansial

Tidak ada biaya investasi untuk implementasi inovasi ini. Program inovasi ini berhasil mengurangi biaya energi sebesar + Rp 128 Milyar per tahun. Inovasi ini termasuk dalam kategori rekomendasi peningkatan efisiensi energi no cost high impact. Trend penghematan biaya energi dapat dilihat pada gambar 13.

Gambar 13. Trend penghematan biaya energi

3.5 Replicability

Program inovasi ini diawali implementasi di PLTU unit 3 sebagai pilot project. Setelah berhasil dan efektif meningkatkan efisiensi energi, selanjutnya program ini diimplementasikan di unit 1 dan 2. Dengan menggunakan metode penelitian dan analisa data pada bab 2, Smart Targeted Soot

Blower dapat diimplementasikan

untuk semua jenis boiler dengan bahan bakar batubara yang mempunyai fasilitas soot blower. Inovasi ini juga dalam tahap set-up implementasi di PLTU Adipala

dengan jenis super critical boiler berkapasitas 660 MW. Tahapan diseminasi inovasi Smart

Targeted Soot Blower di lingkungan PLTU yang dikelola PT Indonesia Power dapat dilihat pada

gambar 15.

Gambar 15. Tahapan diseminasi inovasi di PLTU yang dikelola PT Indonesia Power Gambar 14. Notulen diseminasi inovasi Smart

10

3.6 Arah Pengembangan Inovasi Selanjutnya

Saat ini pengoperasian soot blower masih dilakukan secara manual oleh operator dengan menggunakan hasil rekomendasi dari output Smart Targeted Soot Blower. Pengoperasian secara manual bertujuan untuk menghindari adanya kemungkinan gangguan lain yang mungkin muncul saat akan dilakukan proses soot blowing, sehingga perlu adanya pertimbangan operasional oleh operator. Untuk pengembangan selanjutnya akan dilakukan otomatisasi untuk pengoperasian soot

blower setelah dilakukan peningkatan kehandalan pada peralatan-peralatan pendukung soot blower, sehingga efisiensi pembangkit menjadi lebih baik lagi.

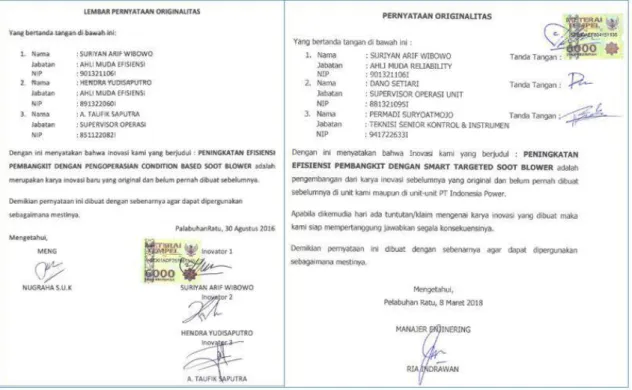

3.7 Originalitas

Program inovasi Peningkatan Efisiensi Pembangkit dengan Smart Targeted Soot

Blower adalah inovasi dengan metode baru yang belum pernah ada sebelumnya di unit-unit PT

Indonesia Power, dan sampai saat ini pihak penulis belum mendapatkan informasi bahwa ada

PLTU lain di Indonesia atau di negara lain yang menggunakan metode serupa dengan yang digunakan pada inovasi ini. Inovasi ini disusun oleh tim inovator PT Indonesia Power UJP

Pelabuhan Ratu secara mandiri tanpa adanya bantuan dan kerja sama dari pihak manapun. Inovasi ini berhasil menjadi juara 2 dalam forum karya inovasi PT Indonesia Power semester 2 tahun 2016 dan menjadi juara 1 dalam forum karya inovasi PT Indonesia Power UJP Pelabuhan Ratu semester 1 tahun 2018.