RANCANG BANGUN SISTEM SORTIR PRODUK KEMASAN BERDASARKAN BERAT BERBASIS PLC

( BAGIAN I )

TUGAS AKHIR

Oleh :

Rizky Rahmatullah NIM.081310213016

PROGRAM STUDI D3 OTOMASI SISTEM INSTRUMENTASI DEPARTEMEN TEKNIK

FAKULTAS VOKASI UNIVERSITAS AIRLANGGA

PEDOMAN PENGGUNAAN PROYEK AKHIR

Proyek akhir ini tidak dipublikasikan, namun tersedia diperpustakaan dalam lingkungan Universitas Airlangga. Diperkenankan untuk dipakai sebagai referensi kepustakaan, tetapi peengutipan seijin penulis dan harus menyebutkan dumber aslinya sesuai kebiasaan ilmiah.

KATA PENGANTAR

Segala Puji syukur penulis panjatkan atas kehadirat Allah SWT yang memberikan segala nikmat dan karunia-Nya sehingga penulis dapat menyelesaikan Proyek Akhir yang berjudul “Rancang Bangun Konveyor untuk Sistem Sortir Produk kemasan Berdasarkan Berat Berbasis PLC”.

Selama menyusun proyek akhir ini, banyak bantuan moril maupun materil yang telah penulis peroleh dari berbagai pihak, baik secara langsung maupun tidak langsung. Untuk itu dengan segala kerendahan hati, penulis menyampaikan terima kasih kepada :

1. Allah SWT yang telah memberikan ridho, hidayah dan anugerah yang luar biasa.

2. Keluarga tercinta, Ayah, Ibu, Adik tersayang yang telah memberikan segenap do’a dan dukungan kepada penulis.

3. Bapak Dr. H. Widi Hidayat,SE.,M.Si.,Ak.,CMA.,CA selaku Dekan Fakultas Vokasi Universitas Airlangga.

4. Ibu Ir. Dyah Herawatie, M.Si. selaku Ketua Departemen Teknik, Fakultas Vokasi Universitas Airlangga.

5. Bapak Winarno, S.Si.,M.T. selaku Ketua Program Studi D3 Otomasi Sistem Instrumentasi Departemen Teknik Universitas Airlangga Surabaya.

6. Bapak Akif Rahmatillah,S.T.,M.T. selaku Dosen Pembimbing yang telah banyak memberikan arahan, bimbingan, masukan, kepada penulis sehingga terselesaikannya Laporan Tugas Akhir ini.

7. Bapak Franky Chandra,S.T.,M.T. selaku Konsultan yang banyak memberikan arahan, bimbingan, masukan, beserta ketulusan hati dalam membimbing penulis hingga terselesaikannya Laporan Tugas Akhir ini. 8. Bapak Drs Muzakki, yang telah membatu banyak hal dalam proses

pembuatan alat ini hingga terselesaikannya pembuatan Tugas Akhir ini. 9. Bapak Riky Tri Yunardi, S.T.,M.T yang telah membatu banyak hal

10. Teman – teman D3 OSI 2013 yang telah memberikan motivasi dalam proses pembuatan Tugas Akhir ini.

11. Prasetyani Milta Adhilla yang selalu memberi motivasi dan menunggu proses pembuatan alat dari pagi sampai sore.

12. Semua pihak yang telah memberikan bantuan kepada penulis.

Akhir kata, penulis sangat mengharapkan saran dan kritik yang membangun demi penyempurnaan tugas akhir ini.

Surabaya, 1 Agustus 2016

DAFTAR ISI

HALAMAN JUDUL ... i

LEMBAR PERSETUJUAN ...ii

LEMBAR PENGESAHAN ...iii

PEDOMAN PENGGUNAAN TUGAS AKHIR ...iv

KATA PENGANTAR ...v

DAFTAR ISI...vii

ABSTRAK ...xi

BAB I PENDAHULUAN ...1

1.1 Latar Belakang ... 1

1.2 Rumusan Masalah ...2

1.3 Batasan Masalah ...2

1.4 Tujuan Tugas Akhir ...2

1.5 Manfaat Tugas Akhir ...2

BAB II TINJAUAN PUSTAKA ...4

2.1 Produk Kemasan………. ...3

2.2 Power supply……….. 3

2.3 PLC OMRON CP1L ...5

2.3.1 Prinsip Kerja PLC ...8

2.3.2 PLC OMRON Sysmac CP1L ...9

2.3.3 Bagian-Bagian Umum PLC OMRON CP1L ...9

2.3.4 Port Terminal Input Output PLC OMRON CP1L ... 10

2.4 Relay ...12

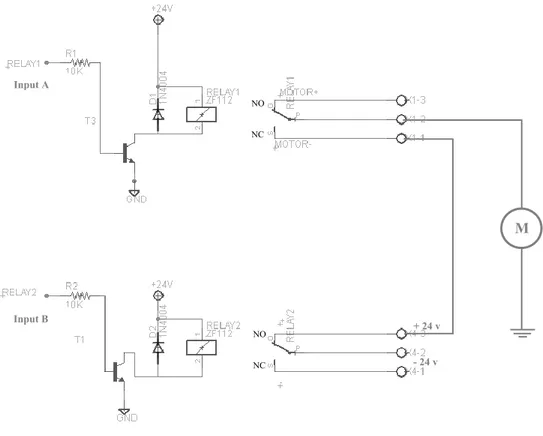

2.5 Driver motor ...13

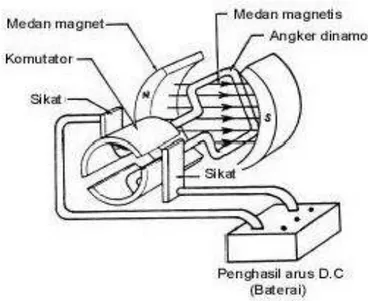

2.6 Motor DC ...14

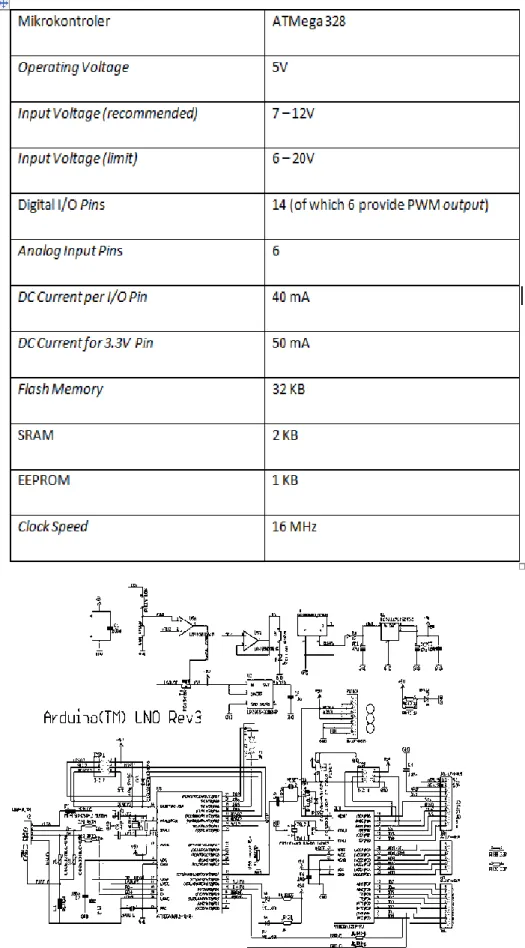

2.7 Arduino Uno ...15

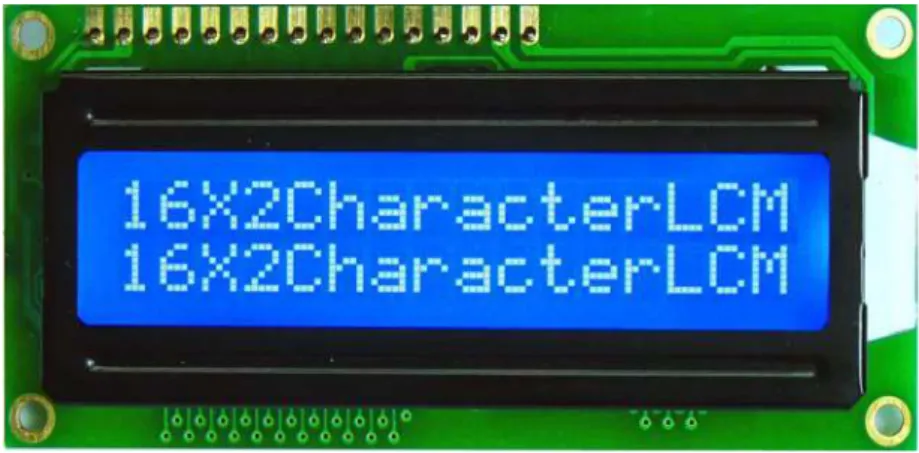

2.8 LCD (Liquid Crystal Display) ... 18

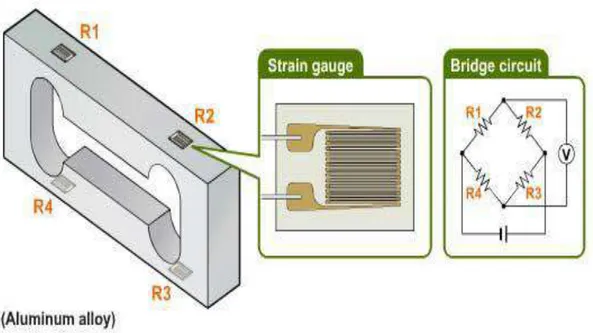

2.9 Sensor Load cell ... 18

2.10 Modul Amplifier AD620………...20

2.11 Limit switch ….. ... 21

2.12 Modul Photodioe... 22

2.11 Rangkaian Komparator... 23

BAB III METODE PERANCANGAN ...26

3.1 Tempat dan Waktu Perancangan ...26

3.2 Bahan dan Peralatan ...26

3.3 Prosedur Perancangan ...27

3.3.1 Sketsa Mekanik Plant ...28

3.3.2 Diagram Blok Instrumentasi...30

3.3.4 Melakukan inisialisasi port input / output PLC OMRON...33

3.3.5 Pengaturan timer PLC... 34

3.3.6 Pembuatan perangkat keras... 35

3.3.7 Analisis Data……… 38

BAB IV HASIL PENELITIAN DAN PEMBAHASAN ... 40

4.1 Hasil pembuatan alat ...40

4.2 Pengalamatan pada PLC ...45

4.3 Hasil penelitian ...47

4.3.1 Pengujian Relay pada PLC……….47

4.3.2 Pengujian Aktifasi Sensor Load Cell dan Rangkaian amplifier AD620 47

4.3.3 Pengujian Rangkaian Power Supply………... 49

4.3.4 Pengujian Rangkaian Driver Motor………... 50

4.3.5 Pengujian Komparator terhadap Input PLC ………... 52

4.4 Analisis sistem keseluruhan...53

BAB V KESIMPULAN DAN SARAN ... 60

DAFTAR PUSTAKA ... 62

DAFTAR GAMBAR

Gambar 2.1 Rangkaian Power Supply ... 4

Gambar 2.2 Fungsi PLC ...7

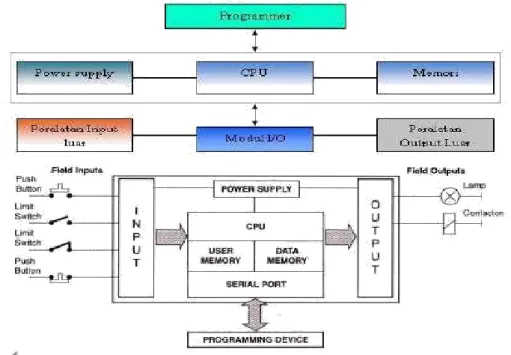

Gambar 2.3 Bagian-Bagian Blok PLC ...8

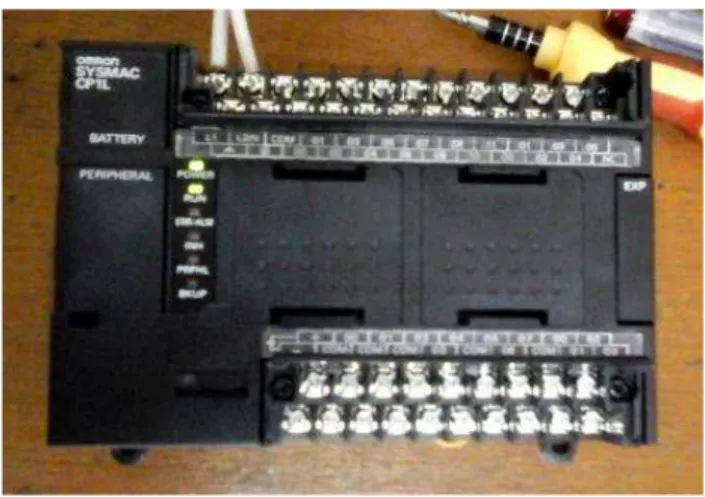

Gambar 2.4 PLC OMRON Sysmac CP1L ...9

Gambar 2.5 Bagian-Bagian PLC OMRON Sysmac CP1L ...9

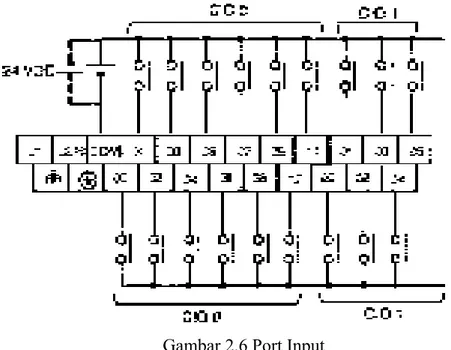

Gambar 2.6 Port Input ...11

Gambar 2.7 Port Output ...11

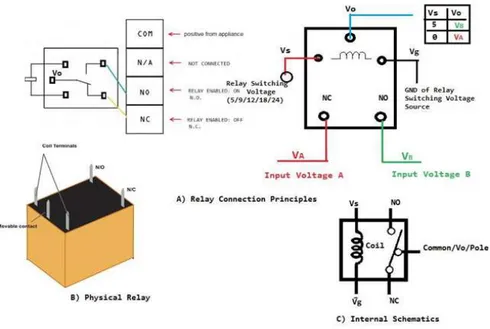

Gambar 2.8 Relay PLC ...12

Gambar 2.9 Driver Motor...13

Gambar 2.10 Motor DC………...15

Gambar 2.11 Arduino Uno ...16

Gambar 2.12 Skematik Rangkaian Arduino ...17

Gambar 2.13 LCD (Liquid Crystal Display) ...18

Gambar 2.14 Sensor Load cell……...19

Gambar 2.15 Rangkaian skematik modul instrument amplifier AD620... 20

Gambar 2.16 limit switch ... 21

Gambar 2.17 Rangkaian photodioda ... 22

Gambar 2.18 Datasheet LM324& Skematik Rangkaian Komparator... 24

Gambar 3.1 Sketsa Mekanik Plant...29

Gambar 3.2 Diagram Blok Instrumentasi...30

Gambar 3.3 Rangkaian output PLC OMRON CP1L ….……….………. 32

Gambar 3.4 Rangkaian input PLC OMRON CP1L………. ….... 33

Gambar 3.5 Rangkaian driver motor ………...36

Gambar 3.6 Rangkaian Power Supply………...…………. 37

Gambar 3.7 Rangkaian Komparator………...…… ……37

Gambar 4.1 Hasil pembuatan plant………... 40

Gambar 4.2 Tempat menimbang produk kemasan... ……41

Gambar 4.3 Pendorong Sortir setpoint 1,2 dan 3 ………...41

Gambar 4.4 Hasil Pembuatan Modul PLC OMRON CP1L ...42

Gambar 4.5 Hasil Pembuatan Rangkaian Driver Motor... 43

Gambar 4.6 Hasil Pembuatan Shield Arduino... 43

Gambar 4.7 Hasil Pembuatan Rangkaian Power Supply ... 44

Gambar 4.8 Hasil Pembuatan Rangkaian Komparator… ... .... 44

DAFTAR TABEL

Tabel 3.1 Alamat penggunaan port input ... 33

Tabel 3.2 Alamat penggunaan port output ...34

Tabel 3.3 Pengaturan Timer PLC…………... 35

Tabel 4.1 Pengalamatan pada input PLC ...45

Tabel 4.2 Pengalamatan pada output PLC ... 45

Tabel 4.3 Pengalamatan internal relay PLC ...46

Tabel 4.4 Pengujian Relay PLC... 47

Tabel 4.5 Pengujian Sensor Loadcell...48

Tabel 4.6 Pengujian Rangkaian Power Supply...49

Tabel 4.7 Hasil Pengujian Rangkaian Driver Motor dengan Input A = Low ( 0) dan Input B = Low ( 0 )......50

Tabel 4.8 Hasil Pengujian Rangkaian Driver Motor dengan Input A = Low ( 0) dan Input B = High ( 1 )...... …….…51

Tabel 4.9 Hasil Pengujian Rangkaian Driver Motor dengan Input A = High ( 1) dan Input B = Low ( 0 )…….....51

Tabel 4.10 Hasil Pengujian Rangkaian Driver Motor dengan Input A = High ( 1 ) dan Input B = High ( 1 )......51

Tabel 4.11 Hasil Pengujian Komparator terhadap input PLC ...…52

Tabel 4.12 Tabel Hasil Pengujian Keseluruhan Alat dengan Range Massa 0,2 Kg…………...54

Tabel 4.13 Tabel Hasil Pengujian Keseluruhan Alat dengan Range Massa 0,4 Kg…………...55

Tabel 4.14 Tabel Hasil Pengujian Keseluruhan Alat dengan Range Massa 0,5 Kg…………...56

Tabel 4.15 Tabel Hasil Pengujian Keseluruhan Alat dengan Range Massa 0,6 Kg…………...57

Tabel 4.16 Tabel Hasil Pengujian Keseluruhan Alat dengan Range Massa 1 Kg…………...58

Berdasarkan Berat Berbasis PLC (Bagian I). Tugas Akhir dibawah bimbingan Akif Rahmatillah, S.T.,M.T dan Franky Chandra Satria A. S.T.,M.T . Program Studi D3 Otomasi Sistem Instrumentasi, Departemen Teknik, Fakultas Vokasi, Universitas Airlangga.

ABSTRAK

Perkembangan teknologi di dunia industri sangatlah pesat. Hal tersebut tidak lepas dari meningkatnya permintaan konsumen terhadap barang-barang produksi dari suatu industri. Untuk mempercepat produksinya, pihak industri memerlukan suatu sistem yang dapat bekerja secara efisien dan dapat memonitoring hasil produksinya. Dalam proses sortir produk kemasan, masih banyak industri yang menggunakan konveyor yang berfungsi hanya untuk satu produk dengan karakteristik berat yang sama, sehingga untuk sortir produk yang sama dengan berat yang berbeda dibutuhkan konveyor tersendiri sehingga banyak konveyor yang digunakan. Dengan berdasarkan berat, sebuah konveyor dapat digunakan untuk beberapa set point berat. Oleh karena itu, Sistem sortir produk berdasarkan berat ini merupakan solusi yang tepat untuk mempercepat dan efisiensi produksi di industri.

Berdasarkan hal tersebut pada tugas akhir ini dirancang dan dibuat sistem sortir produk kemasan berdasarkan berat berbasis PLC. Diperlukan komponen pendukung agar sistem sortir produk kemasan dapat berjalan sesuai dengan rancangan yang diinginkan, diantaranya adalah sensor loadcell, arduino, motor DC dan limit switch

Sensor loadcell digunakan sebagai pendeteksi berat produk kemasan yang akan disortir, arduino berfungsi sebagai pengganti modul ADC serta menspesifikasikan berat, motor DC digunakan sebagai pendorong produk kemasan pada tiap set point dan penggerak konveyor, limit switch digunakan sebagai sensor pembatas gerak motor DC.

Berdasarkan analisis yang telah dilakukan, akurasi sistem sortir produk kemasan berdasarkan berat berbasis PLC adalah 100%.

Kata Kunci : PLC (Programmable Logic Controller), sortir produk kemasan, sensor loadcell

BAB I PENDAHULUAN

1.1 Latar Belakang

Proses produksi di industri khususnya proses sorting, masih banyak industri yang menggunakan konveyor yang berfungsi hanya untuk satu produk dengan karakteristik berat yang sama, sehingga untuk sortir produk yang sama dengan berat yang berbeda dibutuhkan konveyor tersendiri sehingga banyak konveyor yang digunakan. Hal tersebut sangat tidak efisien. Dengan berdasarkan berat, sebuah konveyor dapat digunakan untuk beberapa set point berat. Oleh karena itu diperlukan suatu sistem konveyor untuk proses sorting barang dengan berat yang bermacam macam beserta monitoring yang dapat memantau kinerja dari sistem tersebut.

Pada proyek akhir ini keunggulan sistem sortir yang kami buat yaitu mensortir produk kemasan secara otomatis dan tidak perlu dikoreksi kembali karena penempatan produk sudah tepat sesuai dengan beratnya masing-masing. Untuk dapat membedakan berat dengan spesifik sesuai set point digunakan sensor loadcell. Semua sistem sortir akan dikontrol menggunakan PLC Omron CP1L, dimana jenis PLC tersebut dapat menerima sinyal digital sehingga dibutuhkan modul analog untuk mengkonversi tegangan analog ke digital dan membedakan berat yang spesifik. Hasil pengukuran berat akan ditampilkan pada LCD.

1.2 Rumusan Masalah

Untuk mempermudah mewujudkan “Rancang Bangun Konveyor untuk Sistem Sortir Produk Kemasan Berdasarkan Berat Berbasis PLC”, disusun rumusan masalah yang mencakup :

1. Bagaimanakah merancang sistem sortir Produk kemasan berdasarkan berat dalam kemasan?

2. Bagaimana Kinerja Sistem Sortir berat produk dalam kemasan?

1.3 Batasan Masalah

Dalam pembuatan tugas akhir ini, agar permasalahan tidak meluas maka penulis membuat beberapa batasan masalah antara lain:

1. Sensor untuk mendeteksi berat adalah Loadcell kapasitas 5Kg

2. Menggunakan Arduino Uno sebagai pengganti modul analog pada PLC

1.4 Tujuan

1. Tujuan proyek tugas akhir ini adalah membuat Sistem Sortir Produk kemasan Berdasarkan Berat Berbasis PLC.

2. Menganalisa Kinerja Sistem Sortir Produk kemasan Berdasarkan Berat Berbasis PLC.

1.5 Manfaat Tugas Akhir

1. Manfaat tugas akhir ini adalah untuk meningkatkan kualitas quality

control berdasarkan berat pada industri produk kemasan.

BAB II

TINJAUAN PUSTAKA

Pada bab ini berisi tentang penjelasan teoritis dalam berbagai aspek yang akan mendukung ke arah analisis tugas akhir yang dibuat. Penjelasan teori akan dibahas yaitu mengenai Sistem sortir produk kemasan, Power Supply , PLC OMRON CP1L, Relay, Driver Motor ,Motor DC, Arduino Uno, LCD, Sensor

Load Cell, Instrument Amplifier AD620,Limit Switch.

2.1 Produk Kemasan

Produk kemasan adalah untuk melindungi, megamankan produk tertentu yang berada didalamnya agar lebih rapi dan bersih, sehingga produk yang berada didalamnya mempunyai nilai tambah. Selain itu fungsi dari kemasan adalah untuk menjaga suatu produk agar mempunyai nilai lebih, Salah satu manfaat dari kemasan adalah sebagai Branding

atau pencitraan suatu merek dari produk dan perusahaan, selain sebagai Sarana Promosi, Kemasan juga bentuk dari Profesionalitas suatu merek atau Perusahaan yang mengeluarkan produk tersebut. Dalam rancangan alat ini produk yang telah dikemas akan menjadi objek sortir, dimana produk kemasan akan dibedakan berdasarkan berat.

2.2 Power supply

Power supply adalah suatu hardware komponen elektronika yg mempunyai

dari AC jadi DC. Jadi arus listrik PLN yang bersifat Alternating Current (AC) masuk ke power supply, dikomponen ini tegannya diubah menjadi Direct Current (DC) baru kemudian dialirkan ke komponen lain yang membutuhkan. Gambar rangkaian power supply ditunjukan pada gambar 2.1.

Gambar 2.1 Rangkaian power supply

(Sumber : http://skemarangkaianpcb.com/wp-content/upl oads/2012/05/catu-daya-simetris.png)

Rangkaian power supply pada gambar 2.1 menggunakan trafo ct step down dengan diode bridge dan 2 buah elco. Transformator step down berfungsiuntuk menurunkan tegangan 220 Vac menjadi 12,18,25,35Vac. Cara kerja dari penyearah gelombang penuh dengan 4 diode diatas dimulai pada saat output

transformator memberikan level tegangan sisi positif, maka D1, D4 pada posisi forward bias dan D2, D3 pada posisi reverse bias sehingga level tegangan sisi

puncak positif tersebut akan di lewatkan melalui D1 ke D4. Kemudian pada saat output transformator memberikan level tegangan sisi puncak negatif maka D2, D4 pada posisi forward bias dan D1, D2 pada posisi reverse bias sehingga level tegangan sisi negatif tersebut dialirkan melalui D2, D4 sehingga arus yang keluar menjadi gelombang DC. Kapasitor elektrolit digunakan sebagai filter / untuk meratakan sinyal arus yang keluar dari rectifier sehingga gelombang arus yang di hasilkan menjadi rata.Output yang di hasilkan yaitu V+ Ground dan V-.

2.3 PLC Omron CP1L

PLC ( Programable Logic Controller ) merupakan perangkat pengontrol yang berbasiskan fungsi rangkaian logika. Namun dalam perkembangannya sejalan dengan kebutuhan industri dan transportasi, PLC memiliki fungsi dan aplikasi yang lebih banyak dari rangkaian logika. PLC merupakan peralatan berbasis microprocessor yang dirancang khusus untuk menggantikan kerja rangkaian logika dan aplikasi lain, juga didesain untuk berbagai aplikasi yang berhubungan dengan sensor – sensor.

PLC diperkenalkan pertama kali pada tahun 1969 oleh Richard E. Morleyyang merupakan pendiri Modicon Corporation. Menurut National

Electrical Manufacturing Assosiation (NEMA) PLC didefinisikan sebagai suatu

perangkat elektronik digital dengan memori yang dapat diprogram untuk penyimpanan intruksi–intruksi yang menjalankan fungsi-fungsi spesifik, seperti : logika, sekuen, timing, counting, dan aritmatika untuk mengontrol suatu mesin atau proses sesuai dengan yang diinginkan. PLC mampu mengerjakan suatu proses terus menerus sesuai variabel masukan dan memberikan keputusan sesuai keinginan pemrogram sehingga nilai keluaran tetap terkontrol.

PLC merupakan “komputer khusus” untuk memantau proses, dan untuk menggantikan hard wiring control dan memiliki bahasa pemrograman sendiri. Akan tetapi, PLC tidak sama seperti personal computer karena PLC dirancang untuk instalasi dan perawatan oleh teknisi dan ahli listrik yang tidak harus mempunyai keahlian elektronika yang tinggi dan memberikan fleksibilitas kontrol berdasarkan eksekusi instruksi logika. Karena itulah PLC semakin hari semakin

berkembang baik dari segi jumlah input dan output, jumlah memori yang tersedia, kecepatan, komunikasi antar PLC dan cara atau teknik pemrograman. Hampir segala macam proses produksi dibidang industri dan transportasi dapat diotomasi dengan menggunakan PLC. Kecepatan dan akurasi dari operasi bisa meningkat jauh lebih baik menggunakan sistem kontrol ini. Keunggulan dari PLC adalah kemampuannya untuk mengubah dan meniru proses operasi disaat yang bersamaan dengan komunikasi dan pengumpulan informasi-informasi vital.

Operasi pada PLC terdiri dari empat bagian penting : 1. Pengamatan nilai input.

2. Menjalankan program. 3. Memberikan nilai output. 4. Pengendalian.

Dan kelebihan diatas, PLC juga memiliki kekurangan antara lain yang sering disoroti adalah bahwa untuk memrogram PLC dibutuhkan seseorang yang ahli dan sangat mengerti dengan apa yang dibutuhkan dan mengerti tentang keamanan atau safety yang harus dipenuhi. Sementara itu orang yang terlatih seperti itu cukup jarang dan pada pemrogramannya harus dilakukan langsung ke tempat dimana server yang terhubung ke PLC. Sementara itu, tidak jarang letak

main computer itu di tempat-tempat yang berbahaya. Oleh karena itu, diperlukan

suatu perangkat yang mampu mengamati, mengubah serta menjalankan program dari jarak jauh.

Dikenalkan 2 tipe memory pada programable controller, yaitu: 1. RAM (Random Access Memory)

PLC sendiri terdiri dari beberapa jenis antara lain: small PLC, medium PLC, dan

large PLC. Berikut akan dibahas lebih lanjut adalah mengenai PLC OMRON

CP1L yang termasuk dalam katagori small PLC.

Berdasarkan pada standar yang dikeluarkan oleh National Electrical Manufacture

Association (NEMA) ICS3-1978 Part ICS3-304,PLC didefinisikan

sebagai berikut : “PLC adalah suatu peralatan elektronik yang bekerja secara digital, memiliki memori yang dapat diprogram menyimpan perintah – perintah untuk melakukan fungsi – fungsi khusus seperti logic ,sequencing , timing,

counting, dan aritmatika untuk mengontrol berbagai jenis mesin atau proses

melalui analog atau digital input/output modules”. Di dalam PLC berisi rangkaian elektronika yang dapat difungsikan seperti contact relay (baik NO maupun NC) pada PLC dapat digunakan berkali-kali untuk semua intruksi dasar selain intruksi

output. Gambar fungsi plc ditunjukan pada gambar 2.2.

Gambar 2.2 Fungsi PLC

2.3.1 Prnsip Kerja PLC

Pada prinsipnya sebuah PLC melalui modul input bekerja menerima data- data berupa sinyal dari peralatan input luar (external input device). Peralatan input luar tersebut antara lain berupa saklar, tombol, sensor. Data-data masukan yang masih berupa sinyal analog akan diubah oleh modul input A/D (analog to digital

input module) menjadi sinyal digital. Selanjutnya oleh prosesor sentral (CPU)

yang ada di dalam PLC sinyal digital itu diolah sesuai dengan program yang telah dibuat dan disimpan di dalam memori. Seterusnya CPU akan mengambil keputusan dan memberikan perintah melalui modul output dalam bentuk sinyal digital. Kemudian oleh modul output D/A (digital to analog module) dari sistem yang terkontrol seperti antara lain berupa relay dan motor dimana nantinya dapat mengoprasikan secara otomatis sistem proses kerja yang dikontrol tersebut

Gambar 2.3 Bagian-Bagian Blok PLC (Sumber : Manual Book PLC OMRON CP1L)

2.3.2 PLC OMRON SYSMAC CP1L

PLC OMRON SYSMAC CP1L adalah salah satu produk PLC dari OMRON yang terbaru. CP1L merupakan PLC tipe paket yang tersedia dengan 10, 14, 20, 30, 40 atau 60 buah I/O (input/output). Sistem input outputnya berupa bit. Atau lebih dikenal dengan PLC tipe relay karena hanya membaca masukan (input), dan menghasilkan keluaran (output) dengan logika 1 atau 0.

Gambar 2.4 PLC OMRON Sysmac CP1L

2.3.3 Bagian-Bagian Umum PLC OMRON CP1L

Gambar 2.5 Bagian-Bagian PLC OMRON Sysmac CP1L (Sumber : Manual Book PLC OMRON CP1L)

Dari gambar 2.5, bagian – bagian PLC Omron Sysmac CP1L adalah sebagai berikut :

1. Blok power supply, ground dan input terminal. 2. Blok eksternal power supply dan output terminal.

3. Peripheral USB port untuk mengubungkan dengan komputer dan komputer dapat digunakan untuk memprogram dan memantau.

4. Operation indicator, mengidentifikasi status operasi dari CP1L termasuk

power status, mode operasi, errors, dan komunikasi USB.

5. Baterai untuk mempertahankan internal clock dan isi RAM ketika supply

OFF.

6. Input indicator, menyala jika kontak terminal input kondisi menyala. 7. Output indicator, menyala jika kontak terminal output kondisi menyala. 8. Expansion I/O unit connector, digunakan untuk menambah input/output PLC. 9. Option board slot, digunakan untuk menginstal RS-232C.

2.3.4 Port Terminal Input Output PLC OMRON CP1L

Port pada PLC CP1L 30 I/O terdiri dari 18 buah terminal input yaitu CIO

0.00-0.11 dan CIO 1.00-1.05. untuk port outputnya terdapat 12 buah terminal yaitu dari CIO 100.00-100.07 dan CIO 101.00-101.03. pada port input terdapat dua buah terminal untuk masukan supply AC PLC yaitu terminal L1 dan L2/N.

Port input terhubung ada satu titik COM (common). Masukkan pada

Gambar 2.6 Port Input

(Sumber : Manual Book PLC OMRON CP1L)

Pada port output terdapat 4 buah titik COM. Masing-masing titik COM terhubung dengan titik output yang dibatasi dengan garis batas seperti yang terlihat pada gambar dibawah ini.

Gambar 2.7 Port Output

2.4 Relay

Relay adalah Saklar (Switch) yang dioperasikan secara listrik dan

merupakan komponen electromechanical (Elektromekanikal) yang terdiri dari 2 bagian utama yakni elektromagnet (Coil) dan Mekanikal (seperangkat Kontak Saklar/Switch). Relay menggunakan prinsip elektromagnetik untuk menggerakkan kontak saklar sehingga dengan arus listrik yang kecil (low power) dapat menghantarkan listrik yang bertegangan lebih tinggi. Gambar Relay ditunjukan pada gambar 2.8.

Gambar 2.8 Relay

(Sumber:http://www.codeproject.com/KB/boards-embeddeddevices/845211/8.1.jpg)

Cara kerja relay pada gambar 2.8 adalah apabila kumparan coil diberikan arus listrik, maka akan timbul gaya elektromagnet yang kemudian menarik armature untuk berpindah dari posisi sebelumnya (NC) ke posisi baru (NO) sehingga menjadi Saklar yang dapat menghantarkan arus listrik di posisi barunya (NO). Posisi dimana armature tersebut berada sebelumnya (NC) akan menjadi

open atau tidak terhubung. Pada saat tidak dialiri arus listrik, armature akan

kembali lagi ke posisi awal (NC). Coil yang digunakan oleh Relay untuk menarik contact poin ke posisi close pada umumnya hanya membutuhkan arus listrik yang relatif kecil.

2.5 Driver Motor

Driver motor merupakan bagian yang berfungsi untuk menggerakkan

Motor DC dan mengontrol putaran motor yang dapat diatur arah putarannya CW (searah jarum jam) maupun CCW (berlawanan jarum jam). Driver ini pada dasarnya menggunakan 2 buah relay 24vdc untuk switching (saklar) dari putaran motor dan secara bergantian untuk membalik polaritas dari motor.

Gambar 2.9 Skematik Rangkaian Driver Motor (Sumber : Muzakki, 2015, Bengkel Elektronika,)

M Input A - 24 v + 24 v Input B NO NC NO NC

Cara kerja rangkaian driver motor pada gambar 2.8 adalah Motor DC akan berputar CW apabila input A bernilai high dan Motor DC berputar CCW apabila input A dan input B bernilai high. Input A ketika di berikan tegangan 24v maka akan timbul gaya elektromagnetik pada relay 1 sehingga menarik armature untuk berpindah dari posisi sebelumnya (NO) ke posisi baru (NC) sehingga menjadi Saklar yang dapat menghantarkan arus listrik + 24v untuk mengaktifkan motor dc berputar CW (searah jarum jam). Pada saat tidak dialiri arus listrik, armature akan kembali lagi ke posisi awal (NO).Begitu pula dengan relay 2,ketika input B di n berikan tegangan 24v maka akan timbul gaya elektromagnetik pada relay 2 sehingga menarik armature untuk berpindah dari posisi sebelumnya (NO) ke posisi baru (NC) sehingga menjadi Saklar yang dapat menghantarkan arus listrik - 24v yang berfungsi untuk merubah polaritas sumber tegangan motor dc untuk berputar CCW (berlawanan arah jarum jam).

2.6 Motor DC

Motor DC merupakan motor listrik magnet permanen yang memerlukan suplai tegangan arus searah pada kumparan medan untuk diubah menjadi energi gerak mekanik. Kumparan medan pada motor dc disebut stator (bagian yang tidak berputar) dan kumparan jangkar disebut rotor (bagian yang berputar). Motor arus searah, sebagaimana namanya, menggunakan arus langsung yang tidak langsung / direct-unidirectional. Pada aplikasi ini, motor DC digunakan untuk menggerakkan konveyor dan menggerakkan pendorong.

Gambar 2.10 Skematik Motor DC

(Sumber : http://teorick.blogspot.co.id/2012/10/prinsip-kerja-motor-dc.html)

Cara kerja motor DC adalah atas prinsip bahwa apabila suatu penghantar yang membawa arus listrik diletakkan didalam suatu medan magnet, maka akan timbul torsi. Bilamana arus listrik yang mengalir dalam kawat arahnya menjauhi kita (maju) maka medan magnet yang terbentuk disekitar kawat arahnya searah dengan putaran jarum jam. Sebaliknya bilamana arus listrik mengalir dalam kawat arahnya mendekati kita (mundur) maka medan magnet yang terbentuk disekitar kawat arahnya berlawanan dengan putaran arah jarum jam. (Muzakki, 2015).

2.7 Arduino Uno

Arduino adalah board berbasis mikrokontroler pada ATmega328 . Board

ini memiliki 14 digital input / output pin (dimana 6 pin dapat digunakan sebagai

tombol reset. Pin-pin ini berisi semua yang diperlukan untuk mendukung mikrokontroler, hanya terhubung ke komputer dengan kabel USB atau sumber tegangan bisa didapat dari adaptor AC-DC atau baterai untuk menggunakannya. (Arduino, Inc., 2009).

Gambar 2.11 Arduino Uno

(Sumber : http://febriadisantosa.weebly.com/knowledge/arduino-uno)

Board Arduino Uno memiliki fitur – fitur baru sebagai berikut :

1. pinout : menambahkan SDA dan SCL pin yang deket ke pin aref

dan dua pin baru lainnya ditempatkan dekat ke pin RESET, dengan I/O REF yang memungkinkan sebagai buffer untuk beradaptasi dengan tegangan yang disediakan dari board sistem. Pengembangannya, sistem akan lebih kompatibel dengan prosesor yang menggunakan AVR, yang beroperasi dengan 5V dan dengan Arduino karena beroperasi dengan 3,3V.

2. Sirkuit reset

3. ATMega 16U2 ganti 8U yang digunakan sebagai konverter USB-to serial.

2.8 LCD (Liquid Crystal Display)

LCD (Liquid Crystal Display) adalah suatu jenis media tampilan yang menggunakan kristal cair sebagai penampil utama. LCD sudah digunakan di berbagai bidang, misalnya dalam alat-alat elektronik, seperti televisi, kalkulator ataupun layar komputer.LCD digunakan untuk menampilkan besar berat yang telah di timbang oleh sensor Load Cell.

Gambar 2.13 LCD (Liquid Crystal Display) (Sumber: http://3.bp.blogspot.com)

2.9 Sensor LoadCell

Load Cell merupakan sensor berat, apabila Load cell diberi beban pada inti

besinya maka nilai resitansi di strain gauge akan berubah. Umumnya Load cell terdiri dari 4 buah kabel, dimana dua kabel sebagai eksitasi dan dua kabel lainnya sebagai sinyal keluaran. Load Cell adalah alat elektromekanik yang biasa disebut

Transducer, yaitu gaya yang bekerja berdasarkan prinsip deformasi sebuah

material akibat adanya tegangan mekanis yang bekerja, kemudian merubah gaya mekanik menjadi sinyal listrik.

Gambar 2.14 Sensor Loadcell

(Sumber : http://www.kitomaindonesia.com/articles/content/Loadcell---Strain-Gauge .jpg )

Sebuah Load Cell terdiri dari konduktor, strain gauge, dan jembatan

Wheatstone seperti pada gambar 2.14 . Strain gauge merupakan grid metal foil

tipis yang dilekatkan pada permukaan dari Load Cell. Apabila Load cell di beri beban, maka terjadi strain dan kemudian ditransmisikan ke foil grid. Tahanan foil

grid berubah sebanding dengan strain induksi beban. Namun tegangan keluaran

dari Load Cell sangat kecil, sehingga untuk mengetahui perubahan tegangan keluaran secara linier dibutuhkan rangkaian penguat instrumen yang dapat menguatkan tegangan keluaran yang sangat kecil hingga kurang dari satuan microvolt.

2.10 Modul Amplifier AD620

AD620 merupakan penguat instrumentasi yang telah dikemas dalam bentuk IC (Integrated Circuit). IC AD620 dibuat berdasarkan pendekatan rangkaian op–amp klasik, IC ini mempunyai tingkat akurasi tinggi dan hanya memerlukan 1 resistor eksternal untuk mengatur penguatan dengan rentang 1 hingga 1000 kali. Bentuk dan kemasan AD620 yang kecil dengan konsumsi power yang rendah menjadikan komponen ini cocok digunakan untuk alat yang menggunakan supply dari baterai atau pembuatan remot kontrol. Berikut ini adalah gambar konfigurasi pin dan rangkaian skematik modul instrument

amplifier AD620.

Gambar 2.15 Rangkaian skematik modul instrument amplifier AD620 (Sumber : Manual Book GT-LC AD620)

Pada gambar rangkaian 2.15 menggunakan R gain multiturn 1KΩ secara default multiturn bernilai 500Ω, VR threshold multiturn 10kΩ secara default multiturn bernilai 5kΩ dan membutuhkan supply tegangan : +12v, -12v, Ground, dan memiliki 1 port output tegangan.Dengan menggunakan rangkaian di atas 4 buah kabel output dari sensor loadcell langsung di gabungkan dengan modul amplifier AD620.Sehingga output dari sensor loadcell dapat dikuatkan hingga milivolt dan dapat di baca oleh port analog mikrokontroler

arduino uno.

2 . 1 1 Limit Switch

Limit switch merupakan jenis saklar yang dilengkapi dengan katup yang

berfungsi menggantikan tombol.Limit switch sama seperti saklar Push ON Gambar limit switch ditunjukan pada gambar 2.16

Gambar 2.16 Simbol dan bentuk limit switch

(Sumber http://elektronika-dasar.web.id/wp-content/uploads/2012/07/Simbol-Dan-Bentuk-Limit-Switch.jpg)

Prinsip kerja limit switch yaitu hanya akan menghubung pada saat katupnya ditekan pada batas penekanan tertentu yang telah ditentukan dan akan memutus saat katup tidak ditekan. Limit switch termasuk dalam kategori sensor mekanis yaitu sensor yang akan memberikan perubahan elektrik saat terjadi perubahan mekanik pada sensor tersebut. Penerapan dari limit switch adalah sebagai sensor posisi suatu benda (objek) yang bergerak..

2.12 Modul Photodiode

Photodiode digunakan sebagai penangkap gelombang cahaya yang

dipancarkan oleh infrared atau led. Besarnya tegangan atau arus listrik yang dihasilkan oleh photodiode tergantung besar kecilnya radiasi yang dipancarkan oleh infrared atau led tersebut. Gambar modul photodiode ditunjukan pada gambar 2.17

Gambar 2.17 Rangkaian Photodiode

Cara kerja photodiode yaitu jika photodiode tidak terkena cahaya, maka nilai resistansinya akan besar Sehingga arus yang mengalir pada komparator kecil atau dapat diasumsikan dengan logika 0 . Begitu juga sebaliknya, jika photodiode terkena cahaya, maka nilai resistansinya akan sangat kecil, sehingga ada arus yang mengalir ke komparator dan berlogika 1 (Beriyanto, 2011). Photodiode disini digunakan untuk memberikan input terhadap plc dan sebagai aktivasi motor pendorong produk kemasan.

2.13 Rangkaian Komparator

Komparator adalah sebuah rangkaian yang dapat dengan cermat membandingkan besar tegangan yang dihasilkan. Rangkaian ini biasanya menggunakan komparator Op-Amp sebagai piranti utama dalam sebuah rangkaian. Saat ini terdapat dua jenis komparator tegangan, yaitu komparator tegangan sederhana dan komparator tegangan histerisis.

Rangkaian komparator ini dapat kita rangkai menggunakan Vref yang dihubungkan ke V supply, kemudian kedua resistor digunakan sebagai pembagi tegangan, sehingga nilai tegangan yang dihasilkan dari komparator Op-Amp adalah semakin besar. Komparator Op-Amp akan membandingkan nilai tegangan pada kedua tegangan, apabila sebuah tegangan (-) lebih besar dari tegangan masukan (+) maka keluaran Op-Amp akan menjadi sama. Untuk Op-Amp yang

sesuai dengan pemakaian pada alat kami menggunakan Op-Amp dengan tipe LM324 yang banyak di pasaran. (Andri, 2014)

(a)

(b) Gambar 2.18 (a) Datasheet LM324

(b) Skematik Rangkaian Komparator (Sumber :www.datasheet4u.com/LM324.pdf)

Dengan menggunakan komparator LM324 maka tegangan sinyal ramp yang dihasilkan oleh rangkaian generator ini akan dibandingkan dengan tegangan dari potensiometer. Tegangan potensiometer tersebut bervariasi antara 0 Volt

sampai 24 Volt DC. Pada saat rangkaian ramp berada dibawah tegangan

potensiometer, maka output dari komparator LM324 adalah 24 Volt sehingga

tidak ada arus yang mengalir. Apabila tegangan ramp lebih tinggi dari tegangan

potensiometer maka output dari LM324 adalah 0 Volt. Arus ini merupakan arus

aktifasi photodiode pada bagian triac.

Komparator LM3324 memiliki 14 pin dengan bagian-bagian sebagai berikut: 1. VCC untuk tegangan pencatu daya positif.

2. GND untuk tegangan pencatu daya negatif.

3. Input (-) dan input (+) sebagai masukan dari sensor. 4. Output sebagai keluaran sinyal yang dikirim.

BAB III

METODE PERANCANGAN

3.1. Tempat dan Waktu Perencanaan

Perancangan alat ini dilakukan di laboratorium PLC Departemen Fisika, Fakultas Sains dan Teknologi, Universitas Airlangga, selama kurang lebih 4 bulan, dimulai pada bulan Maret 2016 sampai Juli 2016.

3.2. Bahan dan Peralatan

Bahan-bahan yang diperlukan :

1. PLC (Programable Logic Controller) OMRON CP1L 2. Catu daya / Power supply

3. Motor DC (konveyor dan pendorong) 4. Diver Motor DC

5. Sensor Loadcell

6. Instrument Amplifier AD620 7. LCD 16 x 2

8. Kabel Jumper 9. Limit switch 10. Arduino Uno R3

Bahan Mekanik yang diperlukan :

1. Karet Konveyor & Gravity Roll Konveyor 2. Besi L Ukuran 2 mm & Besi Kotak ukuran 3 mm 3. Mur Baut & Scrub

4. Kayu & Triplek

Peralatan yang diperlukan : 1. Tollkit

2. Bor 3. Solder 4. Gergaji besi

5. PC (Personal Computer) / Laptop

3.3 Prosedur Perancangan

Pada perancangan dan pembuatan pembuatan Rancang Bangun Sistem Sortir Produk Kemasan Berdasarkan Berat Berbasis PLC terbagi atas dua tahap yaitu pertama perancangan dan pembuatan sistem hardware dan yang kedua adalah perancangan dan pembuatan software sebagai pengendali operasi sistem tersebut.

Adapun pembuatan software dibahas pada laporan tugas akhir bagian II. Sedangkan pada laporan ini akan membahas pembuatan sistem hardware (laporan tugas akhir bagian I).

Prosedur yang digunakan dalam perancangan dan pembuatan hardware adalah sebagai berikut:

1. Membuat desain alat Sistem Sortir Produk kemasan Berdasarkan berat. 2. Membuat blok diagram Sistem Sortir Produk kemasan Berdasarkan berat. 3. Perancangan modul PLC OMRON CP1L.

4. Melakukan Inisialisasi Input Output Pada Arduino dan menghitung Konversi nilai dari Tegangan Masukan Analog menjadi Nilai Berat.

5. Melakukan inisialisasi port input / output PLC OMRON. 6. Melakukan pengaturan timer pada PLC OMRON.

7. Pembuatan perangkat keras meliputi rangkaian diver motor, shield Arduino dan power supply.

7. Mengamati dan menganalisis hasil hardware terhadap kerja alat.

3.3.1 Sketsa Mekanik Plant

Rancang bangun Sistem Sortir produk kemasan ini terdapat dua bagian utama. Yaitu tempat untuk menimbang dan konveyor sebagai tempat mensortir produk kemasan. Pada bagian penimbang barang, terbuat dari kayu berukuran 25x25 cm. Acrylic yang menempel pada sensor loadcell sebagai tempat untuk menaruh produk kemasan yang akan disortir. Sedangkan pada bagian konveyor panjangnya berukuran 150 cm, lebar belt 20 cm dan kerangka konveyor berupa besi L dan kotak.

Apabila produk kemasan diletakan pada timbangan, maka berat akan ditampilkan pada LCD dan mengaktifkan relay sebagai input pada PLC . terdapat 3 setpoint, apabila barang yang ditimbang 0,6 Kg maka penghalang pertama aktif dan mensortir produk kemasan pada box 1, jika berat yang ditimbang 0,4 Kg maka akan disortir pada box 2 , jika berat yang ditimbang 0,2 Kg maka akan disortir pada box 3. Jika berat tidak sesuai dengan salah satu dari 3 setpoint tersebut, namun tidak melebihi 5 Kg . Produk kemasan akan disortir pada box yang keempat. Jika beban melebihi 5 Kg sensor tidak bisa mendeteksi karena melebihi kapasitas. Berikut ini adalah gambar sketsa mekanik plant secara keseluruhan pada gambar 3.1.

Gambar 3.1 Sketsa Mekanik Plant

Bagian dan fungsi :

Motor Konveyor : Untuk menjalankan produk kemasan yang akan di sortir. Sensor Loadcell : Untuk mendeteksi berat produk kemasan

Pendorong 1 : Pendorong utama produk kemasan. Pendorong 2 : Pendorong Sortir 0,6 Kg.

Pendorong 3 : Pendorong Sortir 0,4 Kg. Pendorong 4 : Pendorong Sortir 0,2 Kg.

3.3.2 Diagram Blok Instrumentasi

Keterangan :

LS : Limit switch PD : Photodiode D : Diver Motor

Penjelasan cara kerja blok diagram blok instrumentasi pada gambar 3.2 sebagai berikut :

1. Sistem alat aktif apabila saklar ditekan.

2. Sensor loadcell dikuatkan oleh modul AD620, Output datanya menjadi input arduino di pin A0.

3. Arduino berfungsi sebagai pengubah tegangan Analog A0 menjadi tegangan digital melalui pin output digital D2 sampai dengan D5. Arduino juga akan memilih mana relay yang aktif sesuai dengan setpoint.

4. Output modul relay common akan diberi tegangan 24 V sehingga dapat di

input ke PLC.

5. Terdapat 8 output PLC sebagai input dari Diver Motor Dc untuk menggerakkan 4 motor DC 24 V putar kanan atau putar kiri.

6. 4 buah limit switch input PLC berfungsi sebagai pemberi Input B pada diver motor sehingga apabila motor telah bergerak ke arah kiri (CCW) kemudian tersentuh limit switch, motor akan balik putar kanan (CW).

7. Photodiode sebagai sensor untuk mendeteksi produk kemasan agar presisi saat disortir.

3.3.3 Perancangan Modul PLC OMRON CP1L

Perancangan modul PLC ini dibutuhkan beberapa komponen dasar untuk pembuatannya yaitu :

1. Power supply 24VDC 2. PLC OMRON CP1L 3. Connector Relay 8 pin 4. Relay MK2P/MK3P 5. MCB 4A

6. Toggle Switch / Push button 7. Acrylic 5mm

Dari komponen-komponen tersebut dapat dirancang modul PLC melalui

wiring yang sesuai dengan buku petunjuk. Adapun cara merangkai modul PLC

OMRON yaitu :

Gambar 3.3 Rangkaian output PLC OMRON CP1L (Sumber : Manual Book PLC OMRON CP1L)

Gambar 3.4 Rangkaian input PLC OMRON CP1L (Sumber : Manual Book PLC OMRON CP1L)

3.3.4 Melakukan inisialisasi port input / output PLC OMRON

InisialisiPort Masukan PLC

Tabel 3.1 Alamat penggunaan port input

No Port Masukan PLC Keterangan

1 Port 0.00 Masukan dari Relay 1

2 Port 0.01 Masukan dari Relay 2

2 Port 0.02 Masukan dari Relay 3

3 Port 0.03 Masukan dari Relay 4

4 Port 0.04 Masukan dari Limit switch 1 5 Port 0.05 Masukan dari Limit switch 2 6 Port 0.06 Masukan dari Limit switch 3 7 Port 0.07 Masukan dari Limit switch 4

Inisialisasi Port Keluaran PLC

Tabel 3.2 Alamat penggunaan port output

3.3.5 Pengaturan timer PLC

Di lakukan pengaturan timer untuk mencari lama waktu motor berputar berlawanan arah jarum jam ( CCW ) hingga posisi pendorong kembali ke awal. Pengaturan menggunakan program dari timer PLC dalam program CX Programmer yang dibuat :

8 Port 0.09 Masukan dari Sensor Photodiode 1 9 Port 0.10 Masukan dari Sensor Photodiode 2 10 Port 0.11 Masukan dari Sensor Photodiode 3

No Port Keluaran PLC Keterangan

1 Port 100.00 Konfigurasi keluaran untuk relay 1 2 Port 100.01 Konfigurasi keluaran untuk relay 2 3 Port 100.02 Konfigurasi keluaran untuk relay 3 4 Port 100.03 Konfigurasi keluaran untuk relay 4 5 Port 100.04 Konfigurasi keluaran untuk relay 5 6 Port 100.05 Konfigurasi keluaran untuk relay 6 7 Port 100.06 Konfigurasi keluaran untuk relay 7 8 Port 100.07 Konfigurasi keluaran untuk relay 8

Tabel 3.3 Pengaturan Timer PLC

Keterangan : Motor 1 = Pendorong Utama

Motor 2 = Pendorong set point 1 (0,6 Kg) Motor 3 = Pendorong set point 2 (0,4 Kg) Motor 4 = Pendorong set point 3 (0,2 Kg)

3.3.6 Pembuatan Perangkat Keras

Sistem ini dibentuk oleh perangkat keras yang mendukung yaitu perangkat keras atau hardware dan perangkat lunak atau software. Perangkat keras pada sistem ini terdiri dari rangkaian diver motor,rangkaian amplifier AD620,shield arduino dan power supply.

Timer Ke- Alamat Timer Jenis Timer Fungsi Lama Timer(S)

1 T0000 Timer OFF Lama Motor 1

Berputar ke kanan 0,3 s

2 T0002 Timer OFF Lama Motor 2

Berputar ke kanan 0,5 s

3 T0004 Timer OFF Lama Motor 3

Berputar ke kanan 0,5 s

4 T0006 Timer OFF Lama Motor 4

Prosedur pembuatan rangkaian diver motor,rangkaian amplifier AD620,shield arduino dan power supply adalah sebagai berikut:

1. Membuat tata jalur dan letak komponen-komponen rangkaian diver motor,rangkaian amplifier AD620,shield arduino dan power supply pada PCB

2. Melakukan koreksi pada jalur tata jalur dan tata letak rangkaian jika terjadi kesalahan.

3. Melakukan uji coba rangkaian dari rangkaian diver motor,rangkaian amplifier AD620,shield arduino dan power supply.

Berikut Skema Rangkaian

Gambar 3.6 Rangkaian Power supply

3.3.7 Analisis Data

Pengambilan data ini dilakukan untuk mengetahui seberapa efektif program dan hardware yang telah dibuat. Data yang diambil dari masing-masing pengujian digunakan untuk menetukan kelayakan program yang telah di buat untuk menggerakkan komponen yang telah digunakan, apakah dapat berfungsi dengan baik atau tidak.

1. Pengujian PLC OMRON CP1L

Pada pengujian PLC akan dilakukan pengambilan data yaitu berupa konfigurasi port-port masukkan dan keluaran yang akan digunakan untuk rancang bangun ini. Apakah port-port tersebut sesuai dengan diagram blok pada

software atau berbeda.

2. Pengujian Relay pada PLC

Pengujian relay dilakukan untuk memastikan apakah relay dapat berfungsi dengan baik atau tidak. Dibutuhkan 8 relay agar alat dapat berjalan sesuai dengan program yang telah dibuat.

3. Pengujian Aktifasi Sensor Load Cell dan Rangkaian amplifier AD620

Pada sensor Load cell dilakukan aktifasi terhadap modul analog arduino uno dengan output yang sudah di kuatkan oleh rangkaian amplifier AD620.

4. Pengujian Rangkaian Power supply

Pada rangkaian power supply dilakukan pengambilan data yaitu berupa tegangan yang di inginkan apakah sesuai atau tidak

5. Pengujian Rangkaian Diver Motor

Pengujian rangkaian diver motor dilakukan untuk memastikan apakah

relay dapat berfungsi dengan baik atau tidak. Rangkaian diver motor akan

mengaktifkan motor putar searah jarum jam atau sebaliknya sesuai input yang di dapatkan.

6. Pengujian Timer PLC

Untuk pengujian pendorong motor 1,2,3 dan 4berfungsi dengan baik atau tidak menggunakan program dari timer PLC.

7. Analisis Keseluruhan Sistem Pemilah dan Pengepakan Barang

Ketidaksesuaian antara data yang diinginkan dengan kinerja alat yang sebenarnya akan dijadikan sebagai persentase kesalahan yang nantinya dapat ditentukan kualitas kinerja alat.

% Keberhasilan = n Keberhasilan n Percobaan Keterangan :

n keberhasilan : jumlah keberhasilan yang terjadi n percobaan : jumlah percobaan yang terjadi

X 100 %

BAB IV

HASIL PENELITIAN DAN PEMBAHASAN

Pada bab ini dimaksudkan untuk mengetahui secara keseluruhan hasil pengujian dan analisa dari perancangan alat yang telah dibuat, dengan demikian akan diketahui persentase kesalahan alat apakah sesuai dengan harapan.

4.1. Hasil pembuatan Alat

Melalui proses pengumpulan bahan dan dasar teori maupun proses kerja, telah dibuat “Rancang Bangun Sistem Sortir Produk Kemasan Berdasarkan Berat Berbasis PLC”.

Gambar 4.1 Hasil Pembuatan plant

Pendorong 1 Pendorong 1 Pendorong 1 Pendorong 1

Pada gambar 4.1 adalah bagian Keseluruhan pembuatan plant yang berfungsi untuk mensortir produk kemasan berdasarkan berat dan dikontrol oleh PLC

Gambar 4.2 Tempat menimbang produk kemasan

Pada gambar 4.2 adalah bagian dari tempat menimbang produk kemasan, dengan tinggi 1 m, lebih tinggi dari konveyor karena apabila timbangan diberi beban maka pendorong 1 aktif. Mendorong produk kemasan dijatuhkan melalui barisan roller sehingga produk kemasan jatuh ke konveyor dan kemudian disortir.

v

Pada gambar 4.3 adalah bagian dari pendorong set point 0,6 Kg, 0,4 Kg, dan 0,2 Kg. pendorong akan mensortir barang dengan cara membuka menutup dan terdapat Limit Switch pada tiap pendorong.

Gambar 4.4 Hasil Pembuatan Modul PLC OMRON CP1L

Pada gambar 4.4 merupakan hasil pembuatan Modul PLC Omron CP1L beserta wiring kabel input / output . Modul ini berfungsi sebagai sebagai pengontrol secara keseluruhan Sortir produk kemasan.

Relay 24vdc Output PLC PLC Input PLC Toggle Switch MCB Power Supply 24V

Gambar 4.5 Hasil Pembuatan Rangkaian Driver Motor

Pada gambar 4.5 merupakan hasil pembuatan Rangkaian driver motor. Modul ini berfungsi mengaktifkan motor dc putar searah jarum jam atau sebaliknya.

Gambar 4.6 Hasil Pembuatan Shield Arduino

Pada gambar 4.6 merupakan hasil pembuatan Shield Arduino. Modul ini berfungsi menghubungkan Arduino Uno dengan LCD,Relay,dan Sensor Load Cell secara ringkas dan mudah.

Gambar 4.7 Hasil Pembuatan Rangkaian Power Supply

Pada gambar 4.7 merupakan hasil pembuatan Rangkaian Power Supply. Rangkaian ini berfungsi sebagai sumber tegangan 24vdc untuk motor dc dan rangkaian driver motor.

Gambar 4.8 Hasil Pembuatan Rangkaian Komparator

Pada gambar 4.8 merupakan hasil pembuatan Rangkaian Komparator. Rangkaian ini berfungsi sebagai pembanding tegangan dari sensor photodiode dengan tegangan dari potensiometer rangkaian komparator.

4.2 Pengalamatan pada PLC

Pada pengamatan yang dilakukan pada plant ini, telah didapatkan hasil percobaan untuk pengujian sistem. Hasil percobaan tersebut didapat dari beberapa pengujian. Berikut adalah hasil pengujian yang didapat:

Tabel 4.1 Pengalamatan pada input PLC

Port Masukan PLC Keterangan Program Alamat

PORT 0.00 Relay 1 I : 0.00

PORT 0.01 Relay 2 I : 0.01

PORT 0.02 Relay 3 I : 0.02

PORT 0.03 Relay 4 I : 0.03

PORT 0.04 Limit Switch 1 I : 0.04

PORT 0.05 Limit Switch 2 I : 0.05

PORT 0.06 Limit Switch 3 I : 0.06

PORT 0.07 Limit Switch 4 I : 0.07

PORT 0.08 Tombol ON/OFF I : 0.08

PORT 0.09 Sensor Photodiode 1 I : 0.09

PORT 0.10 Sensor Photodiode 2 I : 0.10

PORT 0.11 Sensor Photodiode 3 I : 0.11

Tabel 4.2 Pengalamatan pada Output PLC

Port Keluaran PLC Keterangan Program Alamat

PORT 100.00 relay 1 Q:100.00

PORT 100.01 relay 2 Q:100.01

PORT 100.03 relay 4 Q:100.03

PORT 100.04 relay 5 Q:100.04

PORT 100.05 relay 6 Q:100.05

PORT 100.06 relay 7 Q:100.06

PORT 100.07 relay 8 Q:100.07

Tabel 4.3 Pengalamatan Internal Relay PLC

No. Relay Internal Alamat

1 Internal Relay 1 6.00 2 Internal Relay 2 6.01 3 Internal Relay 3 6.02 4 Internal Relay 4 6.03 5 Internal Relay 5 6.04 6 Internal Relay 6 6.05 7 Internal Relay 7 6.06 8 Internal Relay 8 6.07 9 Internal Relay 9 6.08 10 Internal Relay 10 6.09 11 Internal Relay 11 6.10 12 Internal Relay 12 6.11

4.3 Hasil Penelitian

4.3.1 Pengujian Relay pada PLC

Untuk pengujian relay yaitu untuk memastikan relay dapat berfungsi dengan baik dan benar.

Tabel 4.4 Pengujian Relay PLC

4.3.2 Pengujian Aktifasi Sensor Load Cell dan Rangkaian Amplifier AD620

Pada sensor Loadcell di lakukan pengujian aktifasi dan akurasi. Dengan adanya beban yang berada pada bagian penimbang produk. Kemasan,output dari sensor berupa tegangan yang telah di kuatkan rangkaian amplifier AD620 akan dispesifikasikan oleh arduino.

No Pengujian Relay ON Aktifasi

1 relay 1 Input A driver 1

2 relay 2 Input Bdriver 1

2 relay 3 Input A driver 2

3 relay 4 Input B driver 2

4 relay 5 Input A driver 3

5 relay 6 Input B driver 3

6 relay 7 Input A driver 4

Tabel 4.5 Pengujian Sensor Loadcell

Gambar 4.9 Analisis Regresi Linier Tegangan Sensor Loadcell

No Berat Produk Kemasan (Kg) Tegangan Loadcell (mV)

1 0,2 65 2 0,4 131 3 0,6 197 4 0,8 268 5 1 325 6 1,2 390 7 1,4 459 8 1,6 522 9 1,8 590 10 2 655 0 0.2 0.4 0.6 0.8 1 1.2 1.4 1.6 1.8 2

Pada sensor Loadcell berikut didapatkan hasil regresi linearitas y = 65.27x + 0.866 R² = 0.999 . Pada sensor Loadcell dilakukan pengambilan data yaitu berupa timbangan yang di ukur apakah sesuai atau tidak dengan berat aslinya. Pada produk dengan berat 0,2 Kg di ukur menggunakan alat terdeteksi dengan berat 0,23 kg.Sedangkan pada produk dengan berat 0,4 kg di ukur menggunakan alat terdeteksi dengan berat 0,39 kg dan pada produk dengan berat 0,6 kg di ukur menggunakan alat terdeteksi dengan berat 0,60 kg

4.3.3 Pengujian Rangkaian Power Supply

Pada rangkaian power supply dilakukan pengambilan data yaitu berupa tegangan yang di inginkan apakah sesuai atau tidak.Tegangan yang di hasilkan di gunakan untuk supplay rangkaian dalam sisem sortir produk kemasan

Tabel 4.6 Pengujian Rangkaian Power Supply

No Pengukuran Tegangan Keluaran (Vdc)

1 PS 1V+ +24.5

2 PS 1 V- - 24.5

3 PS 2V+ +24.5

4.3.4 Pengujian Rangkaian Driver Motor

Pengujian Rangkaian Driver Motor berikut untuk menguji kerja dari rangkaian driver motor. Rangkaian driver motor memiliki input A dan input B untuk menentukan motor berputar searah jarum jam (CW) atau berlawanan arah jarum jam (CCW). Output dari PLC akan mengaktifkan input A dan B dengan memberikan tegangan sebesar 24v. Apabila input A bernilai 0 ( low ) dan input B bernilai 0 ( low ) maka motor dc akan diam / berhenti. Apabila input A bernilai 0 ( low ) dan input B bernilai 1 ( high ) maka motor dc tetap diam / berhenti. Motor dc akan berputar CW Apabila input A bernilai 1 ( high ) dan input B bernilai 0 ( low ) dan akan berputar CCW Apabila input A bernilai 1 ( high ) dan input B bernilai 1 (

high ) Dengan menggunakan rangkaian pengontrol driver , motor DC 24 V dapat

dikontrol dengan mengkondisikan sinyal masukan driver. didapatkan hasil dari setiap motor pendorong di tiap sortir set point . Berikut tabel Pengujian Rangkaian

Driver Motor:

Tabel 4.7 Hasil Pengujian Rangkaian Driver Motor dengan Input A = Low ( 0) dan Input B = Low ( 0 )

Motor ke Keadaan Motor Keterangan

1 Berhenti Sesuai

2 Berhenti Sesuai

3 Berhenti Sesuai

Tabel 4.8 Hasil Pengujian Rangkaian Driver Motor dengan Input A = Low ( 0 ) dan Input B = High ( 1 )

Motor ke Keadaan Motor Keterangan

1 Berhenti Sesuai

2 Berhenti Sesuai

3 Berhenti Sesuai

4 Berhenti Sesuai

Tabel 4.9 Hasil Pengujian Rangkaian Driver Motor dengan Input A = High ( 1 ) dan Input B = Low ( 0 )

Motor ke Keadaan Motor Keterangan

1 CW Sesuai

2 CW Sesuai

3 CW Sesuai

4 CW Sesuai

Tabel 4.10 Hasil Pengujian Rangkaian Driver Motor dengan Input A = High ( 1 ) dan Input B = High ( 1 )

Motor ke Keadaan Motor Keterangan

1 Berhenti Sesuai

2 Berhenti Sesuai

3 Berhenti Sesuai

Dari data yang didapat diatas, rangkaian driver motor dengan relay 24 V dapat mengontrol putaran motor DC 24 V. Apabila Wiring Input Output Kabel dilakukan secara benar dan supply yang digunakan stabil 24 V, Motor berfungsi normal tidak terjadi masalah, tinggal mengatur Timer pada saat motor berputar berlawanan arah jarum jam ( CCW ) sehingga setelah timer habis motor Input A dan B = 0 sehingga Motor diam.

4.3.5 Pengujian Komparator terhadap Input PLC

Pengujian Rangkaian Komparator berikut untuk menguji output yang di hasilkan oleh modul photodiode yang rangkaian komparator. Output dari rangkaian komparator akan menjadi input pada PLC. Di butuhkan output tegangan sebesar 24v untuk dapat memberikan input high ( 1 ) pada PLC.

Tabel 4.11 Hasil Pengujian Komparator terhadap input PLC

Photodiode ke-

Keadaan photodiode

Output

tegangan Input PLC Keterangan

1 Terhalang 24,3 v 1 Sesuai

Tidak terhalang 0 v 0 Sesuai

2 Terhalang 24,3 v 1 Sesuai

3 Terhalang 24,3 v 1 Sesuai Tidak terhalang 0v 0 Sesuai

Tabel 4.8 menjelaskan keadaan sensor photodiode terhadap input PLC. Pada keadaan awal sensor photodiode di sinari oleh laser, keadaan input PLC tidak aktif . apabila barang terhalang, tegangan berubah menjadi 24.3 V sehingga mengubah input PLC menjadi aktif. sensor photodiode ini menggantikan fungsi timer.

4.4 Analisis sistem keseluruhan

Pengujian sistem secara kesuluruhan berikut untuk menguji kesesuaian percobaan dengan berat yang telah di tentukan dengan sortir pendorong yang akan bekerja. Terdapat berbagai variasi massa yang di bagi dalam 5 kategori pengujian.

Untuk massa 0,2 Kg di gunakan range massa 0,15 Kg sampai dengan 0,25Kg. Massa 0,4 Kg di gunakan range massa 0.35 Kg sampai dengan 0,4 5Kg. Untuk massa 0,5 Kg di gunakan range massa 0.46 Kg sampai dengan 0,54Kg. Untuk massa 0,6 Kg di gunakan range massa 0,55 Kg sampai dengan 0,65 Kg. Untuk massa1 Kg di gunakan range massa0,95Kg sampai dengan 1,05 Kg.

Dari analis masing - masing variasi massa dapat di tentukan apabila yang terdeteksi range massa 0,2 Kg maka pendorong 1 dan 4 akan aktif, apabila yang terdeteksi range massa 0,4 Kg maka pendorong 1 dan 3 yang akan aktif dan apabila yang terdeteksi range massa 0,6 Kg maka pendorong 1 dan 2 yang akan

aktif. Namun apabila yang terdeteksi selain variasi range 0,2 Kg, 0,4 Kg dan 0,6 Kg maka hanya pendorong 1 saja akan aktif dan produk tidak lolos sortir. Dalam pengujian berikut ini untuk memperoleh presentasi keberhasilan alat. Berikut berbagai hasil pengujian keseluruhan alat dengan berbagai variasi massa :

Tabel 4.12 Tabel Hasil Pengujian Keseluruhan Alat dengan Range Massa 0.2 Kg Percoba an Ke - Massa terukur Pendorong 1 Pendorong 2 Pendorong 3 Pendorong 4 Keterangan 1 0,17Kg Aktif Tidak Aktif Tidak Aktif Aktif Sesuai 2 0,19 Kg Aktif Tidak Aktif Tidak Aktif Aktif Sesuai 3 0,21 Kg Aktif Tidak Aktif Tidak Aktif Aktif Sesuai 4 0,23 Kg Aktif Tidak Aktif Tidak Aktif Aktif Sesuai 5 0,25 Kg Aktif Tidak Aktif Tidak Aktif Aktif Sesuai 6 0,17Kg Aktif Tidak Aktif Tidak Aktif Aktif Sesuai 7 0,19 Kg Aktif Tidak Aktif Tidak Aktif Aktif Sesuai 8 0,21 Kg Aktif Tidak Aktif Tidak Aktif Aktif Sesuai 9 0,23 Kg Aktif Tidak Aktif Tidak Aktif Aktif Sesuai 10 0,25 Kg Aktif Tidak Aktif Tidak Aktif Aktif Sesuai

Dari Hasil data yang didapatkan setelah melakukan percobaan sebanyak 10x variasi massa dengan range massa 0.2 Kg , didapatkan hasil keberhasilan sistem

sortir yakni 100%. Hasil tersebut dari analisa hasil percobaan sebanyak 10 kali dengan keberhasilan 10 kali.

Tabel 4.13 Tabel Hasil Pengujian Keseluruhan Alat dengan Range Massa 0.4 Kg Percoba an Ke - Massa terukur Pendorong 1 Pendorong 2 Pendorong 3 Pendorong 4 Keterangan 1 0,37Kg Aktif Tidak Aktif Aktif Tidak Aktif Sesuai 2 0,39 Kg Aktif Tidak Aktif Aktif Tidak Aktif Sesuai 3 0,41 Kg Aktif Tidak Aktif Aktif Tidak Aktif Sesuai 4 0,43 Kg Aktif Tidak Aktif Aktif Tidak Aktif Sesuai 5 0,45 Kg Aktif Tidak Aktif Aktif Tidak Aktif Sesuai 6 0,37Kg Aktif Tidak Aktif Aktif Tidak Aktif Sesuai 7 0,39 Kg Aktif Tidak Aktif Aktif Tidak Aktif Sesuai 8 0,41 Kg Aktif Tidak Aktif Aktif Tidak Aktif Sesuai 9 0,43 Kg Aktif Tidak Aktif Aktif Tidak Aktif Sesuai 10 0,45 Kg Aktif Tidak Aktif Aktif Tidak Aktif Sesuai

Dari Hasil data yang didapatkan setelah melakukan percobaan sebanyak 10x variasi massa dengan range massa 0.4 Kg , didapatkan hasil keberhasilan sistem sortir yakni 100%. Hasil tersebut dari analisa hasil percobaan sebanyak 10 kali dengan keberhasilan 10 kali.

Tabel 4.14 Tabel Hasil Pengujian Keseluruhan Alat dengan Range Massa 0.5 Kg Percoba an Ke - Massa terukur Pendorong 1 Pendorong 2 Pendorong 3 Pendorong 4 Keterangan 1 0,46Kg Aktif Tidak Aktif Tidak Aktif Tidak Aktif Sesuai 2 0,48 Kg Aktif Tidak Aktif Tidak Aktif Tidak Aktif Sesuai 3 0,50 Kg Aktif Tidak Aktif Tidak Aktif Tidak Aktif Sesuai 4 0,52 Kg Aktif Tidak Aktif Tidak Aktif Tidak Aktif Sesuai 5 0,54 Kg Aktif Tidak Aktif Tidak Aktif Tidak Aktif Sesuai 6 0,46Kg Aktif Tidak Aktif Tidak Aktif Tidak Aktif Sesuai 7 0,48 Kg Aktif Tidak Aktif Tidak Aktif Tidak Aktif Sesuai 8 0,50 Kg Aktif Tidak Aktif Tidak Aktif Tidak Aktif Sesuai 9 0,52 Kg Aktif Tidak Aktif Tidak Aktif Tidak Aktif Sesuai 10 0,54 Kg Aktif Tidak Aktif Tidak Aktif Tidak Aktif Sesuai

Dari Hasil data yang didapatkan setelah melakukan percobaan sebanyak 10x variasi massa dengan range massa 0.5 Kg , didapatkan hasil keberhasilan sistem sortir yakni 100%. Hasil tersebut dari analisa hasil percobaan sebanyak 10 kali dengan keberhasilan 10 kali.

Tabel 4.15 Tabel Hasil Pengujian Keseluruhan Alat dengan Range Massa 0.6 Kg Percoba an Ke - Massa terukur Pendorong 1 Pendorong 2 Pendorong 3 Pendorong 4 Keterangan 1 0,57Kg Aktif Aktif Tidak Aktif Tidak Aktif Sesuai 2 0,59 Kg Aktif Aktif Tidak Aktif Tidak Aktif Sesuai 3 0,61 Kg Aktif Aktif Tidak Aktif Tidak Aktif Sesuai 4 0,63 Kg Aktif Tidak Aktif Tidak Aktif Tidak Aktif Sesuai 5 0,65 Kg Aktif Aktif Tidak Aktif Tidak Aktif Sesuai 6 0,57Kg Aktif Aktif Tidak Aktif Tidak Aktif Sesuai 7 0,59 Kg Aktif Tidak Aktif Tidak Aktif Tidak Aktif Sesuai 8 0,61 Kg Aktif Aktif Tidak Aktif Tidak Aktif Sesuai 9 0,63 Kg Aktif Aktif Tidak Aktif Tidak Aktif Sesuai 10 0,65 Kg Aktif Aktif Tidak Aktif Tidak Aktif Sesuai

Dari Hasil data yang didapatkan setelah melakukan percobaan sebanyak 10x variasi massa dengan range massa 0.6 Kg , ada kegagalan pada plant ini disebabkan oleh gangguan- gangguan pada saat salah meletakkan produk kemasan pada timbangan, yang menyebabkan produk kemasan terselip dan tidak bisa terdorong. Hasil yang didapatkan dari pengujian keseluruhan alat dengan range massa 0.6 Kg dapat dijadikan presentasi keberhasilan yaitu :

% Keberhasilan = n Keberhasilan n Percobaan

% Keberhasilan = 8 10

Setelah dilakukan analisi sistem keseluruhan dengan range massa 0.6 Kg dapat disimpulkan bahwa didapatkan hasil keberhasilan sistem sortir yakni 80%. Hasil tersebut dari analisa hasil percobaan sebanyak 10 kali dengan keberhasilan 8 kali.

Tabel 4.13 Tabel Hasil Pengujian Keseluruhan Alat dengan Range Massa 1 Kg Percoba an Ke - Massa terukur Pendorong 1 Pendorong 2 Pendorong 3 Pendorong 4 Keterangan 1 0,97Kg Aktif Tidak Aktif Tidak Aktif Tidak Aktif Sesuai 2 0,99 Kg Aktif Tidak Aktif Tidak Aktif Tidak Aktif Sesuai 3 1,01 Kg Aktif Tidak Aktif Tidak Aktif Tidak Aktif Sesuai 4 1,03 Kg Aktif Tidak Aktif Tidak Aktif Tidak Aktif Sesuai 5 1,05 Kg Aktif Tidak Aktif Tidak Aktif Tidak Aktif Sesuai 6 0,97Kg Aktif Tidak Aktif Tidak Aktif Tidak Aktif Sesuai 7 0,99 Kg Aktif Tidak Aktif Tidak Aktif Tidak Aktif Sesuai

X 100

% =

X 100

8 1,01 Kg Aktif Tidak Aktif Tidak Aktif Tidak Aktif Sesuai 9 1,03 Kg Aktif Tidak Aktif Tidak Aktif Tidak Aktif Sesuai 10 1,05 Kg Aktif Tidak Aktif Tidak Aktif Tidak Aktif Sesuai

Dari Hasil data yang didapatkan setelah melakukan percobaan sebanyak 10x variasi massa dengan range massa 1 Kg , didapatkan hasil keberhasilan sistem sortir yakni 100%. Hasil tersebut dari analisa hasil percobaan sebanyak 10 kali dengan keberhasilan 10 kali.

BAB V

KESIMPULAN DAN SARAN 5.1 Kesimpulan

Kesimpulan yang didapatkan dari kegiatan pembuatan proyak tugas akhir ini dengan judul “Rancang Bangun Sistem Sortir Produk Kemasan Berdasarkan Berat Berbasis PLC ” yakni sebagai berikut :

1. Sistem sortir produk kemasan berdasarkan berat dalam kemasan dapat dibuat dengan sensor loadcell sebagai sensor massa, motor sebagai penggerak konveyor dan penggerak dari pendorong produk kemasan. PlC dan Arduino Uno sebagai pengendali sistem untuk melakukan penyortiran.

2. Hasil kinerja alat yang didapatkan setelah melakukan percobaan sebanyak 10x variasi massa dengan range massa 0,2 Kg,0,4 Kg, 0,5,0,1 Kg, masing masing didapatkan hasil keberhasilan sistem sortir yakni 100%.

3. Untuk percobaan variasi massa dengan range massa 0,6 Kg , didapatkan hasil keberhasilan sistem sortir mencapai 80% dengan percobaan sebanyak 10x.

5.2 Saran

1. Proyek Tugas Akhir Rancang bangun sistem sortir produk kemasan

berdasarkan berat berbasis PLC, dapat dikembangkan lagi dengan

meminimalisir error.

2. Wiring kabel dapat dirapikan sehingga tidak menghabiskan kabel yang terlalu panjang. Gesekan pada Gir motor dapat diganti dengan coupling agar tidak menimbulkan kebisingan.

DAFTAR PUSTAKA

CX-Programmer User Manual Version 9.0

Dennis, Arman.2012. Rancang Bangun Penimbangan dan Pengepakan Pada

Produksi Gula Menggunakan PLC. Politeknik Elektronika Negeri

Surabaya, Surabaya. Indonesia.

http://www.kitomaindonesia.com/article/23/load-cell-dan-timbangan http://www.musbikhin.com/pengantar-cx-programmer-seri-belajar-plc Manual Book PLC OMRON CP1L

Muzakki, 2008, Bengkel Elektronika, Surabaya. Muzakki, 2015, Bengkel Elektronika, Surabaya.

Satrio. 2015. Rancang Bangun Miniatur Pemilah dan Pengepakan Barang Secara

HASIL PEMBUATAN ALAT

Timbangan Produk Kemasan