LAPORAN PRAKTIKUM LAPORAN PRAKTIKUM

PERENCANAAN DAN PENGENDALIAN PRODUKSI PERENCANAAN DAN PENGENDALIAN PRODUKSI

ACARA 3 ACARA 3

MATERIAL REQUIREMENT PLANNING MATERIAL REQUIREMENT PLANNING

Oleh : Oleh : Nama

Nama :Lelia :Lelia SariSari NIM

NIM : : 09/281087/TP/936709/281087/TP/9367 Shift

Shift : : BB Co-Asst

Co-Asst : : 1.1.

Yusrina Nur Azizah

Yusrina Nur Azizah

2.2.

Hafiz Amrillah

Hafiz Amrillah

LABORATORIUM SISTEM PRODUKSI LABORATORIUM SISTEM PRODUKSI JURUSAN TEKNOLOGI INDUSTRI PERTANIAN JURUSAN TEKNOLOGI INDUSTRI PERTANIAN

FAKULTAS TEKNOLOGI PE

FAKULTAS TEKNOLOGI PERTANIANRTANIAN UNIVERSITAS GADJAH MADA UNIVERSITAS GADJAH MADA

YOGYAKARTA YOGYAKARTA

2012 2012

BAB I

BAB I PENDAHULUANPENDAHULUAN A. Latar Belakang

A. Latar Belakang

Globalisasi ekonomi dan liberalisasi pasar perdagangan telah memformulasikan kondisi Globalisasi ekonomi dan liberalisasi pasar perdagangan telah memformulasikan kondisi baru dalam pasar yang dikarakterisasi dengan ketidakstabilan dan kompetisi intensif dalam baru dalam pasar yang dikarakterisasi dengan ketidakstabilan dan kompetisi intensif dalam lingkungan bisnis. Kompetisi meningkat secara kontinu dengan respek terhadap harga, kualitas lingkungan bisnis. Kompetisi meningkat secara kontinu dengan respek terhadap harga, kualitas dan pemilihan, pelayanan, serta ketepatan penyaluran (delivery). Dalam hal penekanan dan pemilihan, pelayanan, serta ketepatan penyaluran (delivery). Dalam hal penekanan manufaktur ditempatkan pada pengurangan biaya selagi meningkatkan mutu.

manufaktur ditempatkan pada pengurangan biaya selagi meningkatkan mutu.

Bukan hanya di dunia industri pertanian, industri non pangan seperti otomotif dan industri Bukan hanya di dunia industri pertanian, industri non pangan seperti otomotif dan industri manufaktur lainnya, persaingan merupakan sebuah keniscayaan. Pada saat yang bersamaan, manufaktur lainnya, persaingan merupakan sebuah keniscayaan. Pada saat yang bersamaan, perusahaan juga dituntut untuk memenuhi kualitas sesuai spesifikasi yang diinginkan pasar dan perusahaan juga dituntut untuk memenuhi kualitas sesuai spesifikasi yang diinginkan pasar dan juga

juga memenuhi memenuhi kuantitas kuantitas dengan dengan jumlah sebjumlah sebesar esar apa apa yang dyang diminta pasar. iminta pasar. Inilah Inilah yang yang biasa kbiasa kitaita sebut dengan pemenang dalam persaingan bisnis adalah siapa yang terlebih dahulu memenuhi sebut dengan pemenang dalam persaingan bisnis adalah siapa yang terlebih dahulu memenuhi permintaan pasar sesuai dengan apa yang mereka inginkan.

permintaan pasar sesuai dengan apa yang mereka inginkan. Perusahaan i

Perusahaan industri ndustri selalu selalu dihadapkan pada dihadapkan pada masalah masalah penjadwalan produksi. penjadwalan produksi. Hal Hal iniini memang merupakan hal utama dalam aktivitas industry, yang kemudian akan menentukan memang merupakan hal utama dalam aktivitas industry, yang kemudian akan menentukan integritas perusahaan dalam menjawab kebutuhan pelanggannya. Bahkan masalah penjadwalan integritas perusahaan dalam menjawab kebutuhan pelanggannya. Bahkan masalah penjadwalan ini akan menentukan availabilitas produk suatu perusahaan di pasar. Hal-hal seperti inilah yang ini akan menentukan availabilitas produk suatu perusahaan di pasar. Hal-hal seperti inilah yang pada akhirnya akan menentukan keberhasilan perusahaan. Salah satu hal yang paling pada akhirnya akan menentukan keberhasilan perusahaan. Salah satu hal yang paling fundamental dalam penjadwalan produksi adalah perencanaan dan penjadwalan bahan baku yang fundamental dalam penjadwalan produksi adalah perencanaan dan penjadwalan bahan baku yang dibahas dalam satu kajian Material Requirement Planning ( Perencanaan Kebutuhan Bahan dibahas dalam satu kajian Material Requirement Planning ( Perencanaan Kebutuhan Bahan Baku).

Baku).

Begitu mendesaknya kemampuan MRP ini dimiliki oleh seorang praktisi industri, terutama Begitu mendesaknya kemampuan MRP ini dimiliki oleh seorang praktisi industri, terutama oleh industri pertanian. Sehingga mahasiswa Teknologi Industri Pertanian perlu mempelajari oleh industri pertanian. Sehingga mahasiswa Teknologi Industri Pertanian perlu mempelajari MRP baik konsep maupun praktiknya. Pada praktikum ini akan dipelajari mengenai bagaimana MRP baik konsep maupun praktiknya. Pada praktikum ini akan dipelajari mengenai bagaimana praktik dalam penentuan MRP tersebut.

praktik dalam penentuan MRP tersebut.

B. Tujuan Praktikum B. Tujuan Praktikum

Praktikum ini dilaksanakan dengan tujuan : Praktikum ini dilaksanakan dengan tujuan :

1.

1. melakukan perencanaan kebutuhan bahan dengan metodemelakukan perencanaan kebutuhan bahan dengan metodematerial requirement planningmaterial requirement planning (MRP) yang berbasis komputer;

2.

2. memahami tentang input-input yang dibutuhkan dalam perencanaan kebutuhan bahan;memahami tentang input-input yang dibutuhkan dalam perencanaan kebutuhan bahan; dan

dan 3.

3. memahami tentang output yag dihasilkan dari perencanaan kebutuhan bahan denganmemahami tentang output yag dihasilkan dari perencanaan kebutuhan bahan dengan metode MRP.

metode MRP. C. Manfaat Praktikum : C. Manfaat Praktikum :

Praktikum ini memiliki manfaat bagi mahasiswa. Dengan praktikum ini, mahasiswa memiliki Praktikum ini memiliki manfaat bagi mahasiswa. Dengan praktikum ini, mahasiswa memiliki kemampuat untuk melakuakan perencanaan kebutuhan bahan dengan metode Material kemampuat untuk melakuakan perencanaan kebutuhan bahan dengan metode Material Requirement Planning, dengan memahami input-input yang dibutuhkan serta output yang Requirement Planning, dengan memahami input-input yang dibutuhkan serta output yang dihasilkan dari perencanaan tersebut.

dihasilkan dari perencanaan tersebut.

BAB II

BAB II TINJAUAN PUSTAKATINJAUAN PUSTAKA

Materials

Materials RequireRequirement ment PlanninPlanningg (MRP) adalah teknik perencanaan dan teknik (MRP) adalah teknik perencanaan dan teknik penjadwalan yang digunakan oleh perusahaan manufaktur sebagai sarana bagaimana setiap penjadwalan yang digunakan oleh perusahaan manufaktur sebagai sarana bagaimana setiap pekerja yang terkait melakukan komunikasi perihal aliran material atau barang. Teknik atau pekerja yang terkait melakukan komunikasi perihal aliran material atau barang. Teknik atau metoda MRP menitik beratkan pada perencanaan, karena memang seperti telah disebutkan metoda MRP menitik beratkan pada perencanaan, karena memang seperti telah disebutkan sebelumnya pada dasarnya MRP adalah teknik perencanaan dan penjadwalan. Teknik ini sebelumnya pada dasarnya MRP adalah teknik perencanaan dan penjadwalan. Teknik ini sebetulnya sangat sederhana yaitu sekedar menggunakan logika matematik untuk merencanakan sebetulnya sangat sederhana yaitu sekedar menggunakan logika matematik untuk merencanakan jumlah

jumlah barang barang yang yang diperlukan diperlukan dan dan menjadwalkan menjadwalkan kapan kapan barang barang dimaksud dimaksud diperlukan.diperlukan. Meskipun sangat sederhana tetapi dari praktek diketahui bahwa justru karena perencanaan dan Meskipun sangat sederhana tetapi dari praktek diketahui bahwa justru karena perencanaan dan penjadwalan inilah sering kali suatu proses produksi atau manufaktur itu dapat berhasil atau penjadwalan inilah sering kali suatu proses produksi atau manufaktur itu dapat berhasil atau tidak. Perencanaan dengan MRP adalah tipikal perencanaan dan penjadwalan yang digunakan tidak. Perencanaan dengan MRP adalah tipikal perencanaan dan penjadwalan yang digunakan dalam suatu perusahaan manufaktur mengenai alur barang ke dan melalui proses pembuatan dalam suatu perusahaan manufaktur mengenai alur barang ke dan melalui proses pembuatan barang jadi ( Indrajit et al, 2012). Sedangkan menurut Baroto (2002),

barang jadi ( Indrajit et al, 2012). Sedangkan menurut Baroto (2002), Material Material RequiremeRequirement nt Planning

Planning (MRP) adalah Suatu prosedur logis berupa aturan keputusan dan teknik transaksi(MRP) adalah Suatu prosedur logis berupa aturan keputusan dan teknik transaksi berbasis komputer yang dirancang untuk menterjemahkan jadwal induk produksi menjadi berbasis komputer yang dirancang untuk menterjemahkan jadwal induk produksi menjadi “kebutuhan bersih” untuk semua

“kebutuhan bersih” untuk semuaitemitem..

Tujuan MRP adalah untuk membangun system pendukung yang akan men-generate Tujuan MRP adalah untuk membangun system pendukung yang akan men-generate kebutuhan bahan dalam sebuah perusahaan manufaktur (Nahmias, 2000)

kebutuhan bahan dalam sebuah perusahaan manufaktur (Nahmias, 2000)

Sebuah system MRP menerjemahkan the Material Production Schedule (MPS), Bill of Sebuah system MRP menerjemahkan the Material Production Schedule (MPS), Bill of Material, dan Inventory record kedalam Perencanaan kebutuhan bahan yang menspesifikasi Material, dan Inventory record kedalam Perencanaan kebutuhan bahan yang menspesifikasi

jadwal pemesanan kembali dari semua subassemblies, komponen-komponen, dan bahan baku yang dibutuhkan oleh produk akhir (Krajewski and Ritzman, 2002).

Setiap usaha bisnis selalu menghasilkan apakah barang atau jasa tertentu. Barang atau jasa ini haruslah sesuatu yang dibutuhkan dan diperlukan oleh pelanggan. Dalam hubungan ini maka dalam bisnis, biasanya ada 3 faktor penting, yaitu keluaran (output), masukan (input) dan proses, di mana masukan, melalui suatu proses, diolah menjadi keluaran. Ini adalah hakekat dari suatu produksi, apakah itu produksi barang atau produksi jasa ( Indrajit et al, 2012).

Salah satu bagian yang sangat utama dalam penentuan MRP adalah penentuan ukuran lot. Bagaimanapun, ketika terdapat kebutuhan bersih, maka keputusan berapa banyak yang perlu dipesan harus dibuat. Keputusan inilah yang disebut keputusan penentuan lot-size (Kholil,2012).

BAB III METODE PRAKTIKUM

A. Alat dan Bahan

Alat yang digunakan dalam praktikum ini adalah seperangkat Personal Computer, dan alat tulis. Sedangkan bahan yang digunakan adalah seperangkat data yang tertera dalam modul. B. Prosedur Praktikum

1. Proses pemasukkan data

a. Program WinQSB dibuka kemudian pilih sub-program Material Requirement Planning dengan meng-klik mrp.exe

b. Kemudian setelah muncul tampilan windows program maka dibuka pilihan New Problem pada menu File. Kemudian pada label Problem Title diisikan dengan “Perencanaan Kebutuhan Bahan”, pada label Number of Product and part items =7, Time Unit of Planning Periods = week , Number of Planning Periods= 10, Number of Periods per year = 52 (karena pada 1 tahun terdapat 52 minggu). Kemudian OK di-klik.

c. Untuk mengisikan data induk mengenai berbagai jenis produk maupun komponen pembuatnya beserta karakteristiknya, pada form “perencanaan kebutuhan bahan”—

Tabel 1 item master

d. Untuk mengisikan input data mengenai struktur produk dan Bill of Material (BOM), menu View di-klik kemudian dalam sub-menu, pilihan BOM ( Bill of Material) dipilih.

e. Kemudian pada layar muncul form yang hanya terdiri dari dua kolom yaitu kolom Item ID dan kolom Component . Mengingat bahwa jumlah komponen produk lebih dari satu maka form tersebut diubah sesuai dengan kebutuhan dengan memilih menu Edit dan pilihan Change BOM spanI dipilih. Pada kotak dialog yang sama, pada label New Maximum span is diisikan angka 3 atau lebih, selanjutkan OK di-klik.

f. Pada form Bill of Material diisi dengan menuliskan item ID/Usage dari part, assembly ataucomponent penyusunnya sesuai dengan Bill of material pada Gambar 5 dan gambar 6 di modul (yang ditulis hanya part, assembly, atau component langsungnya saja). Berikut adalah gambar pohon struktur produk pada gambar 5 dan 6 di dalam modul :

Gambar 1 (gambar 5 di modul) Gambar 2 (gambar 6 di modul)

A100 (produk 1) C100 (1 buah) F300 (1) D100(1) G300 (1) F300 (3) B100 (produk 2) C200 (2) F300 (1) D200 (1) G300 (1) B200 (1) F300 (2) G300 (1)

Tabel 2. Bom yang telah diisi

g. Untuk mengisikan input jadwal induk produksi, menu View dipilih dan dipilih lagi pada sub menu MPS ( Master Production Schedule). Kemudian pada form yang tersedia angka diinput sesuai dengan tabel 17 di modul.

Tabel 3 MPS yang telah diinput

h. Selanjutnya untuk mengisikan data persediaan (inventori) menu View dipilih-kemudian dipilih Inventory, data diinput sesuai dengan tabel 18. Dan untuk mengisikan input data kapasitas menu View dipilh, sub menu Capacity dipilih dengan input yang disesuaikan dengan tabel 19 modul.

Tabel 4a inventory

Tabel 4b capacity

Gambar 3 kotak dialog untuk menyimpan data 2. Proses analisis data

a. Menu Solve dipilih kemudian pada sub menu dipilih Explode Material Requirement . Pada bagian Report Selection, dipilih berdasarkan item ID atau pilihan lain yang sesuai laporan yang diinginkan. Kemudian pilihan untuk laporan All Item dipilih untuk semua item dan tombol OK di-klik. Secara keseluruhan kebutuhan akan ditampilkan.

Gambar 4 tampilan kotak dialog untuk solving

b. Pada menu pilihan yang ada untuk menampilkan daftar kebutuhan bahan (Planned Order Release, kebutuhan kapasitas, serta biaya pengadaan bahan) dengan tombol menu yang ada di-klik Title bar

Proses ini dilakukan dengan mengintrepretasi semua angka dan data yang tertulis dalam hasil solving yang telah dilakukan.

BAB IV HASIL DAN PEMBAHASAN

A. Hasil

Hasil ini diperoleh dari proses penentuan kebutuhan bahan dengan metode MRP dengan program winQSB berdasarkan input pada Tabel 1, Tabel 2, Tabel 3, dan Tabel 4

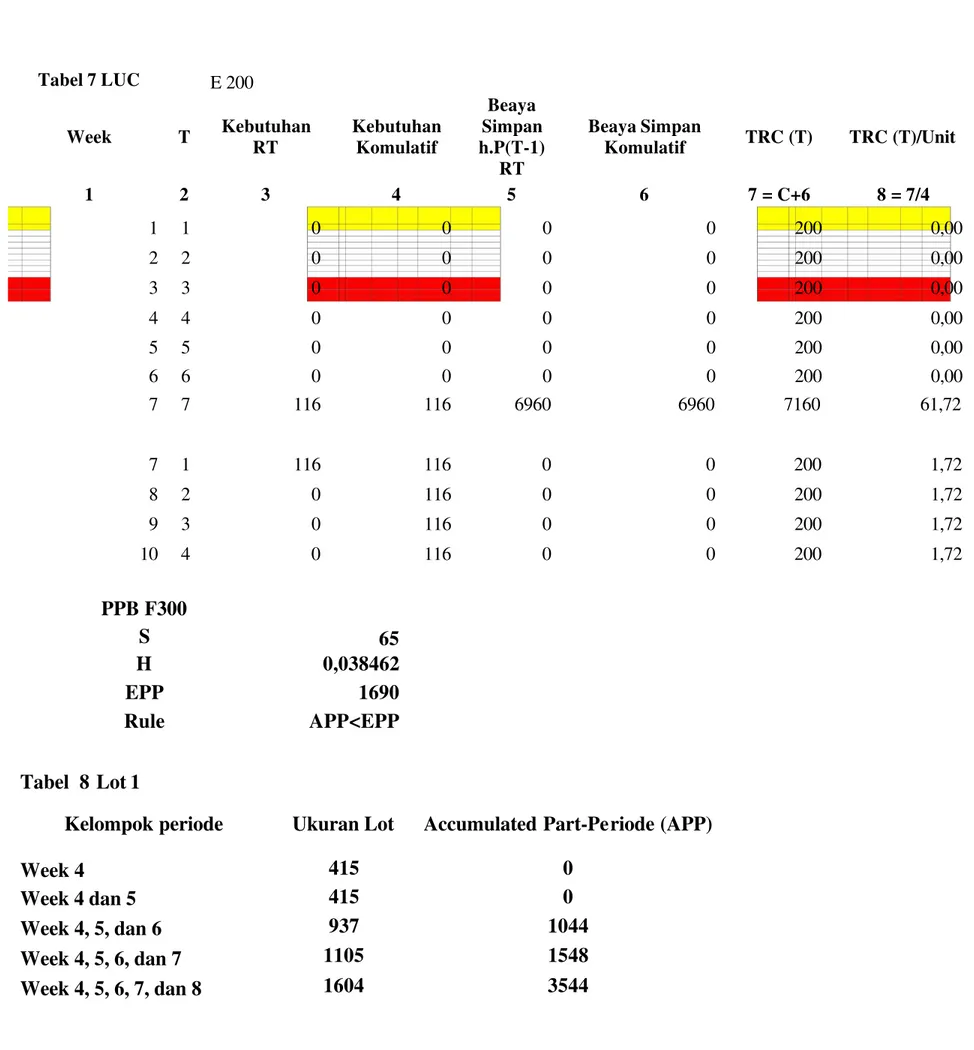

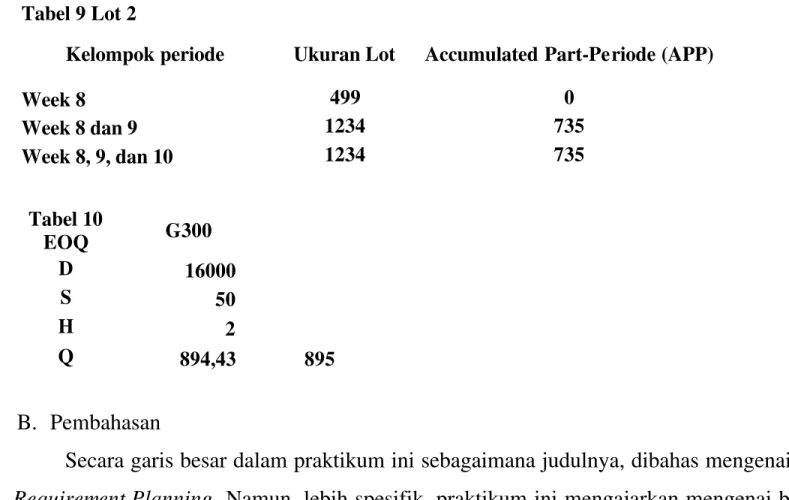

Tabel 6 EOQ C200 D 6000 S 150 H 8 Q 474,34 475 Tabel 7 LUC E 200 Week T Kebutuhan RT Kebutuhan Komulatif Beaya Simpan h.P(T-1) RT Beaya Simpan Komulatif TRC (T) TRC (T)/Unit 1 2 3 4 5 6 7 = C+6 8 = 7/4 1 1 0 0 0 0 200 0,00 2 2 0 0 0 0 200 0,00 3 3 0 0 0 0 200 0,00 4 4 0 0 0 0 200 0,00 5 5 0 0 0 0 200 0,00 6 6 0 0 0 0 200 0,00 7 7 116 116 6960 6960 7160 61,72 7 1 116 116 0 0 200 1,72 8 2 0 116 0 0 200 1,72 9 3 0 116 0 0 200 1,72 10 4 0 116 0 0 200 1,72 PPB F300 S 65 H 0,038462 EPP 1690 Rule APP<EPP Tabel 8 Lot 1

Kelompok periode Ukuran Lot Accumulated Part-Periode (APP)

Week 4 415 0

Week 4 dan 5 415 0

Week 4, 5, dan 6 937 1044

Week 4, 5, 6, dan 7 1105 1548

Tabel 9 Lot 2

Kelompok periode Ukuran Lot Accumulated Part-Periode (APP)

Week 8 499 0 Week 8 dan 9 1234 735 Week 8, 9, dan 10 1234 735 Tabel 10 EOQ G300 D 16000 S 50 H 2 Q 894,43 895 B. Pembahasan

Secara garis besar dalam praktikum ini sebagaimana judulnya, dibahas mengenai Material Requirement Planning. Namun, lebih spesifik, praktikum ini mengajarkan mengenai bagaimana melakukan perencanaan kebutuhan bahan baku dengan computer tepatnya dengan metode winQSB. Program winQSB sendiri merupakan salah satu saja dari banyak software yang bisa digunakan dalam merumuskan MRP.

Tujuan utama praktikum ini adalah memahamkan mahasiswa Teknologi Industri Pertanian mengenai penyusunan MRP dengan menggunakan program perangkat lunak. Tujuan itu kemudian dijabarkan menjadi tiga yakni : melakukan perencanaan kebutuhan bahan dengan metode Material Requirement Planning (MRP) yang berbasis komputer; memahami tentang input-input yang dibutuhkan dalam perencanaan kebutuhan bahan; dan memahami tentang output yag dihasilkan dari perencanaan kebutuhan bahan dengan metode MRP.

Material Requirement Planning merupakan perencanaan untuk menentukan kebutuhan bahan baku. Perencanaan kebutuhan bahan dengan metode MRP dilakukan dengan mekanisme kerja sebagai berikut (Suroyo, 2012):

1. Netting yaitu proses perhitungan kebutuhan bersih (net requirement ) yang diperoleh dari selisih antara kebutuhan kotor dengan jadwal penerimaan persediaan dan persediaan awal yang tersedia.

2. Offsetting atau Time Phasing yaitu proses untuk menentukan saat yang tepat untuk melakukan pemesanan dalam memenuhi kebutuhan bersih dengan mempertimbangkanlead time pengadaan bahan baku.

3. Lotting merupakan suatu proses untuk menentukan besarnya jumlah pesanan untuk setiap item yang didasarkan pada hasil perhitungan kebutuhan bersih melalui prosesnetting dengan mempertimbangkan kendala kapasitas pengadaan atau biaya pengadaan (set-up cost ) dan biaya penyimpanan (holding cost ).

4. BOM Exploding merupakan proses perhitungan kebutuhan kotor untuk item pada level yang lebih bawah. Perhitungan ini berdasarkan pada pemesanan item-item produk pada level yang lebih atas. Sebaliknya proses identifikasi item bahan yang menyebabkan adanya permintaan suatu item bahan yang lain (struktur item yang berada di atasnya atau disebut proses pegging juga dilakukan untuk mengetahui seberapa besar pengaruh perubahan rencana pengadaan

bahan terhadap produk akhir).

Sehingga setiap kali melakukan perencanaan terhadap permintaan yang dating, untuk memenuhi permintaan tersebut dan menyusun penjadwalan produksi, terlebih dahulu dilakukan netting untuk menentukan kebutuhan bersih. Baru setelah mendapatkan angka „berapa‟ yang diproduksi, kemudian dilakukanoffsettinguntuk menentukan „kapan‟ melakukan pemesanan dan Lotting untuk menentukan „berapa‟ yang harus dipesan.

Dalam lotting ini, ditentukan ukuran lot (lot sizing). Untuk menentukan kebutuhan bahan baku bagi keperluan produksi, bahan baku yang dipesan kepada para pemasok atau bagian produksi diukur dengan ukuran lot produksi. Untuk menentukan lot size terdapat beberapa metode yang digunakan, yaitu (Suroyo, 2012):

1. MetodeLot for Lot 2. Fixed Order Quantity 3. Economic Order Quantity 4. Periodic Order Quantity

5. Part Period Balancing Algorithm 6. Silver Meal

7. Least Unit Cost

Selanjutnya, pada bagian akhir dilakukan BOM Exploding, perhitungan kebutuhan kotor untuk item pada level yang lebih bawah.

Selanjutnya penulis akan menuliskan hasil analisis (solving) dari winQSB. Berikut adalah hasil analisis yang telah dilakukan. Analisis ini selalu dimulai dengan Netting, netting berakhir pada saat penulis menemukan net requierement kemudian selanjutnya dilakukan loting untuk menentukan ukuran lot berdasarkan metode yang telah ditentukan diawal bersamaan dengan dilakukannya offsetting untuk menentukan kapan waktu yang tepat untu melakukan pemesanan sesuai dengan lead time.

1. Item A100

Untuk dapat menganalisis kebutuhan dan penjadwalan MRP-nya maka terlebih dahulu kita harus memahami karakteristik bahan yang telah di-setting sedemikian rupa pada input pertama, yang ter-input dalam tabel 1 (atau pada modul dalam tabel 15 dan 16).

a. Pada ABC class produk A100 merupakan kelas A yaitu merupakan produk yang memiliki keuntungan yang besar dan jumlahnya sedikit.

b. Source code : Madeini berarti untuk mendapatkan produk ini maka per lu dibuat sendiri. c. Material Type : final product , karakteristik atau tipe dari item ini adalah produk jadi

(produk akhir)

d. Unit Measure menjelaskan bahwa item ini yang diukur adalah tiap (each) itemnya.

e. Lead time atau waktu yang dibutuhkan dari mulai pemesanan dirilis hingga barang yang dipesan diterima adalah selama satu pekan.

f. Lot Sizeditentukan dengan metode Lot For Lot g. Lot size multiplier = nol

h. Scrap (%)bahan yang tercecer ataupun tidak bisa dihitung karena (kegagalan) tidak sesuai spesifikasi (misalnya produk cacat) sehingga tidak bia digunakan dan menyebabkan penyusutan volum karenanya. Pada item A100,scrap = 0 (tidak ada scrap) Setelah mengetahui karakteristik bahan, selanjutnya adalah menyesuaikan dengan data-data produk terkait volum yang dibutuhkan selama setahun dan biaya yang menyertainya. Permintaan tahunan atau kebutuhan perusahaan terhadap item A100 selama satu tahun adalah sebesar 2000 unit. SedangkanUnit Cost atau biaya yang harus dikeluarkan untuk setiap produk adalah 200 $, biaya setup (atau biaya pengadaan keseluruhan) sebesar 500, Annual holding cost

(biaya yang dikeluarkan untuk penyimpanan (setiap barang yang disimpan dalam inventori) setiap tahun) sebesar 20 $ untuk setiap item yang tersimpan.

Annual Shortage cost atau biaya yang dikeluarkan akibat sortasi (barang yang tidak memenuhi spesifikasi sehingga bisa disebut juga biaya kerugian, atau biaya pembatalan), biaya ini diasumsikan massive (M) yang akan berarti bahwa biaya dalam aspek ini sangat besar. Mengapa kita harus mengasumsikan seperti itu adalah karena dalam menyusun sebuah rencana kita selalu mengharapkan bahwa perencanaan kita bisa disesuaikan (di-customize) dengan semua kondisi walaupun kondisinya tidak pasti. Dalam hal ini, Annual Shortage cost tidak pernah bisa dipastikan berapa biayanya karena hasil sortasi seringkali tidak tertentu sehingga apabila kita memakai asumsi massive maka berapapun biaya realitanya, perencanaan yang telah dibuat tetap sesuai. Dengan demikian tidak perlu melakukan perencanaan ulang.

Di awal waktu perusahaan memiliki A100 tersimpan sebanyak 80 unit diisikan berdasarkan data pada tabel 4 (atau pada tabel 18 pada modul). Kemudian pada minggu pertama Gross Requirement (kebutuhan kotor /total permintaan) = 0, akan tetapi Scheduled Receipt (jumlah pesanan dari pemasok yang dijadwalkan datang (kedatangan yang dijadwalkan) tiba sebanyak 70 unit, Projected On Hand ( jumlah yang diperkirakan dipegang/dimiliki oleh perusahaan) adalah sebesar 80 unit onhand awal ditambah dengan 70 unit yang datang = 150 unit. Projected net requirement (kebutuhan bersih yang diperkirakan)= 0 karena tidak ada demand (gross req. yang datang). Planned order receipt ( jumlah pesanan yang diperkirakan akan diterima)= 0, Planned order release (jumlah pesanan yang harus dipesan)=0.

Pada minggu kedua, Gross Requirement (kebutuhan kotor /total permintaan) adalah 0 , Scheduled Receipt (jumlah pesanan dari pemasok yang dijadwalkan datang (kedatangan yang dijadwalkan) = 0, Projected On Hand ( jumlah yang diperkirakan dipegang/dimiliki oleh perusahaan) sisa on hand minggu pertama yang tidak dikurangi denganGross requirement maka on hand sebesar 150. Projected net requirement (kebutuhan bersih yang diperkirakan)=0. Planned order receipt ( jumlah pesanan yang diperkirakan akan diterima),Planned order release (jumlah pesanan yang harus dipesan)= 200 ini karena lead time pemesanan pada 1 minggu sesudahnya.

Pada minggu ketiga, Gross Requirement (kebutuhan kotor /total permintaan) sebesar 300 (angka ini diperoleh dari MPS yang telah diinput, Scheduled Receipt (jumlah pesanan dari pemasok yang dijadwalkan datang (kedatangan yang dijadwalkan) = 0, Projected On Hand

(jumlah yang diperkirakan dipegang/dimiliki oleh perusahaan)= punya persediaan 150 dikurangi Gross req. 300 hasilnya adalah kurang 150 untuk memenuhi, permintaan akan tetapitelah ditentukan bahwa Safety stock (stock minimal yang harus ada agar kegiatan produksi aman) SS A100 adalah 50. Sehingga karena GR > On Hand, maka onhand pada minggu ketiga adalah 50 unit.. Projected net requirement (kebutuhan bersih yang diperkirakan)= 150 (onhand i-1) +.50

unit(safety Stock ) = 200. Sedangkan Planned order receipt ( jumlah pesanan yang diperkirakan akan diterima) = 200, Planned order release (jumlah pesanan yang harus dipesan)= karena butuhnya adalah pada minggu ketiga, dengan memperhitungkanlead time maka Planned order release dilakukan 1 minggu sebelumnya yakni minggu kedua sebesar Planned order receipt yaitu200 unit.

Pada minggu keempat, Gross Requirement (kebutuhan kotor /total permintaan)nya nol, tetapi Scheduled Receipt (jumlah pesanan dari pemasok yang dijadwalkan datang (kedatangan yang dijadwalkan)=120 unit, sehingga Projected On Hand ( jumlah yang diperkirakan dipegang/dimiliki oleh perusahaan)= on hand minggu ketiga ditambah 120 =170 unit. Projected net requirement (kebutuhan bersih yang diperkirakan)=0, Planned order receipt ( jumlah pesanan yang diperkirakan akan diterima)=0,Planned order release (jumlah pesanan yang harus dipesan)=0.

Pada minggu kelima Gross Requirement (kebutuhan kotor /total permintaan)=80 unit, Scheduled Receipt (jumlah pesanan dari pemasok yang dijadwalkan datang (kedatangan yang dijadwalkan)=0, Projected On Hand (jumlah yang diperkirakan dipegang/dimiliki oleh perusahaan)= 170-80+0 = 90. Projected net requirement (kebutuhan bersih yang

diperkirakan)=0, Planned order receipt ( jumlah pesanan yang diperkirakan akan diterima)=0, Planned order release (jumlah pesanan yang harus dipesan)=0.

Pada minggu ke-enam, Gross Requirement (kebutuhan kotor /total permintaan)=0, Scheduled Receipt (jumlah pesanan dari pemasok yang dijadwalkan datang (kedatangan yang dijadwalkan)=0, Projected On Hand (jumlah yang diperkirakan dipegang/dimiliki oleh perusahaan)=sisa onhand minggu sebelumnya dikurangi permintaan nol dikurangi nol yang datang = 90. Projected net requirement (kebutuhan bersih yang diperkirakan)=0, Planned order receipt ( jumlah pesanan yang diperkirakan akan diterima)=0, Planned order release (jumlah pesanan yang harus dipesan)=0.

Pada minggu ke-tujuh. Gross Requirement (kebutuhan kotor /total permintaan)=0, Scheduled Receipt (jumlah pesanan dari pemasok yang dijadwalkan datang (kedatangan yang dijadwalkan)=0, Projected On Hand (jumlah yang diperkirakan dipegang/dimiliki oleh perusahaan)=sisa onhand minggu sebelumnya dikurangi permintaan nol dikurangi nol yang datang = 90. Projected net requirement (kebutuhan bersih yang diperkirakan)=0, Planned order receipt ( jumlah pesanan yang diperkirakan akan diterima)=0, Planned order release (jumlah pesanan yang harus dipesan)=80 akibat kebutuhan terhadap pesanan ini pada satu minggu di depan.

Pada minggu ke-delapan Kebutuhan kotor /total permintaan=120, Jumlah pesanan dari pemasok yang dijadwalkan datang (kedatangan yang dijadwalkan= 0, Jumlah yang diperkirakan dipegang/dimiliki oleh perusahaan= 90 -120 +0 = -30. 30 ini merupakan kebutuhan real yang akan digunakan untuk produksi. Kemudian karena safety stock 50 sehingga pemesanan dilakukan. Kebutuhan bersih yang diperkirakan adalah 50 (kebutuhan SS) dan 30 = 80 . Jumlah pesanan yang diperkirakan akan diterima= 80, jumlah pesanan yang harus dipesan=0

Pada minggu ke-sembilan Gross Requirement = nol, Scheduled Receipt (jumlah pesanan dari pemasok yang dijadwalkan datang (kedatangan yang dijadwalkan)=0,Projected On Hand (jumlah yang diperkirakan dipegang/dimiliki oleh perusahaan)= 50 unit. Projected net requirement (kebutuhan bersih yang diperkirakan)=0. Planned order receipt (jumlah pesanan yang diperkirakan akan diterima)= 0, sedangkan Planned order release (jumlah pesanan yang harus dipesan) sebesar 350.

Pada minggu ke-sepuluh, Gross Requirement = 350, Scheduled Receipt (jumlah pesanan dari pemasok yang dijadwalkan datang (kedatangan yang dijadwalkan)=0,Projected On Hand (jumlah yang diperkirakan dipegang/dimiliki oleh perusahaan)= 50 unit. Projected net requirement (kebutuhan bersih yang diperkirakan)=350. Planned order receipt (jumlah pesanan yang diperkirakan akan diterima)= 350, sedangkanPlanned order release (jumlah pesanan yang harus dipesan) sebesar 0.

2. Item B100

Untuk dapat menganalisis kebutuhan dan penjadwalan MRP-nya maka terlebih dahulu kita harus memahami karakteristik bahan yang telah di-setting sedemikian rupa pada input pertama, yang ter-input dalam tabel 1 (atau pada modul dalam tabel 15 dan 16).

a. Pada ABC class produk B100 merupakan kelas A yaitu merupakan produk yang memiliki keuntungan yang besar dan jumlahnya sedikit.

b. Source code : Made ini berarti untuk mendapatkan produk ini maka perlu dibuat sendiri. c. Material Type : final product , karakteristik atau tipe dari item ini adalah produk jadi

(produk akhir)

d. Unit Measure menjelaskan bahwa item ini yang diukur adalah tiap (each) itemnya.

e. Lead timeatau waktu yang dibutuhkan dari mulai pemesanan dirilis hingga barang yang dipesan diterima adalah selama 2 pekan.

f. Lot Sizeditentukan dengan metode Lot For Lot g. Lot size multiplier = nol

h. Scrap (%)bahan yang tercecer ataupun tidak bisa dihitung karena (kegagalan) tidak sesuai spesifikasi (misalnya produk cacat) sehingga tidak bia digunakan dan menyebabkan penyusutan volum karenanya. Pada item B100, scrap = 0 (tidak ada scrap)

i. Safety Stock sebesar 80 unit

Setelah mengetahui karakteristik bahan, selanjutnya adalah menyesuaikan dengan data-data produk terkait volum yang dibutuhkan selama setahun dan biaya yang menyertainya. Permintaan tahunan atau kebutuhan perusahaan terhadap item B100 selama satu tahun adalah sebesar 3000 unit. SedangkanUnit Cost atau biaya yang harus dikeluarkan untuk setiap produk adalah 250 $, biaya setup (atau biaya pengadaan keseluruhan) sebesar 600, Annual holding cost (biaya yang dikeluarkan untuk penyimpanan (setiap barang yang disimpan dalam inventori) setiap tahun) sebesar 30 $ untuk setiap item yang tersimpan. Annual Shortage cost diasumsikan massive (M).

Di awal waktu perusahaan memiliki B100 tersimpan sebanyak 120 unit diisikan berdasarkan data pada tabel 4 (atau pada tabel 18 pada modul). Kemudian, pada minggu pertama,Gross Requirement =0 sehingga inventory on hand tidak berubah,

Pada minggu kedua, datang barang Scheduled Receipt 130 unit. Dengan Gross Requirement = 0 sehingga on hand menjadi = (130+120)=250. Lalu pada minggu ketiga,

kedatangan barang karenaScheduled Receipt sebanyak 50 sehinggaon hand menjadi 300.

Pada minggu keempat, mulai ada perubahan. Gross Requirement menunjukkan angka 260, dengan on hand pada periode sebelumnya sebesar 300. walaupun barang datang sesuai

Scheduled Receipt sejumlah 0 maka on hand awal tersebut masih tersisa 60 unit sehingga tidak memenuhi Safety stock, dengan demikian perlu dilakukan pemesanan., SehinggaProjected On Hand menjadi sebesar Safety Stock . Pemesanan yang dilakukan pada Planned order release

sebesar kekurangan yakni (80-40=40) pada minggu kedua karena Lead time 2 minggu.

Pada minggu kelima dan keenam tidak ada perubahan pada on hand inventory karena baik Gross Requirement maupun Scheduled Receipt sama dengan nol (0). Sedangkan pada minggu ketujuh Gross Requirement datang sebesar 140 unit sehingga net requirementnya menjadi ( 80-140 = 60) tetapi karena simpanan yang ada adalah safety stock sehingga tidak bisa diganggu, maka dilakukan pemesanan Planned order release sejumlah 140 unit di minggu kelima. Sehingga Projected net requirement , Planned order receipt , dan Planned order release sama yakni 140.

Untuk minggu kedelapan, sama dengan minggu kelima dan enam, tidak ada perubahan pada on hand inventory karena baik Gross Requirement maupun Scheduled Receipt sama dengan nol (0). Tetapi pada minggu kesembilanGross Requirement datang sebesar 270 unit sehingganet requirementnya menjadi ( 80-270 = 190) tetapi karena simpanan yang ada adalah safety stock sehingga tidak bisa diganggu, maka dilakukan pemesananPlanned order release sejumlah 270 unit di minggu ketujuh. SehinggaProjected net requirement ,Planned order receipt , danPlanned order release sama yakni 270. Kemudian pada minggu kesepuluh kembali sama seperti minggu kelima, keenam, dan kedelapan, tidak ada perubahan pada projected on hand inventory karena baik Gross Requirement maupunScheduled Receipt sama dengan nol (0).

3. Item C200

Untuk dapat menganalisis kebutuhan dan penjadwalan MRP-nya maka terlebih dahulu kita harus memahami karakteristik bahan yang telah di-setting sedemikian rupa pada input pertama, yang ter-input dalam tabel 1 (atau pada modul dalam tabel 15 dan 16).

a. Pada ABC class produk C200 merupakan kelas B yaitu merupakan produk masal yang memiliki keuntungan yang kecil

b. Source code : Madeini berarti untuk mendapatkan produk ini maka perlu dibuat sendiri. c. Material Type : part , karakteristik atau tipe dari item ini merupakan bagian, atau sesuatu

yang belum sempurna untuk menjadi final produk, perlu dirakit dengan part lain. d. Unit Measure menjelaskan bahwa item ini yang diukur adalah tiap (each) itemnya.

e. Lead time atau waktu yang dibutuhkan dari mulai pemesanan dirilis hingga barang yang dipesan diterima adalah selama 1 pekan.

f. Lot Sizeditentukan dengan metode EOQ g. Lot size multiplier = nol

h. Scrap (%)bahan yang tercecer ataupun tidak bisa dihitung karena (kegagalan) tidak sesuai spesifikasi (misalnya produk cacat) sehingga tidak bia digunakan dan menyebabkan penyusutan volum karenanya. Pada item C200, scrap = 5 (5% x net requirement)

i. Safety Stock sebesar 100 unit berdasarkan data pada tabel 4 (atau pada tabel 18 pada modul).

Setelah mengetahui karakteristik bahan, selanjutnya adalah menyesuaikan dengan data-data produk terkait volum yang dibutuhkan selama setahun dan biaya yang menyertainya. Permintaan tahunan atau kebutuhan perusahaan terhadap item C200 selama satu tahun adalah sebesar 6000 unit. SedangkanUnit Cost atau biaya yang harus dikeluarkan untuk setiap produk adalah 50 $, biaya setup (atau biaya pengadaan keseluruhan) sebesar 150, Annual holding cost (biaya yang dikeluarkan untuk penyimpanan (setiap barang yang disimpan dalam inventori) setiap tahun) sebesar 8 $ untuk setiap item yang tersimpan. Annual Shortage cost diasumsikan massive (M).

Di awal waktu perusahaan memiliki C200 tersimpan sebanyak 400 unit diisikan berdasarkan data pada tabel 4 (atau pada tabel 18 pada modul). Kemudian pada minggu pertama, Gross Requirement = nol. Tetapi barang datang sesuai Scheduled Receipt sebesar 90 sehingga Projected On Hand menjadi 490. Pada minggu kedua Gross Requirement =310 sedangkan Scheduled Receipt = 0 sehingga on hand menjadi (490-310=180). Sedangkan pada minggu ketidak Scheduled Receipt = 60 untuk Gross Requirement = 0 sehingga Projected On Hand menjadi ( 180+60=240).

Pada minggu keempat tidak ada permintaan sehingga Gross Requirement = 0, sehingga tidak ada perubahan pada projected inventory on hand . Baru pada minggu kelima Gross Requirement datang sebesar 340 unit menyebabkan net requirement sebesar ( 240-340 + 100

(SS) = 200). Dengan scrap 5 persen = ( 0.05 x 200=10) makaProjected net requirement = (200+10=210). Kemudian Planned order receipt dilakukan pemesanan sebesar EOQ yakni

sebesar 475 unit dan Planned order release 475 dilakukan pada minggu ketiga. Perhitungan EOQ dilakukan berdasarkan data berikut :

EOQ (^) D ( permintaan tahunan) 6000 S (setup cost) 150 H (holding cost) 8 Q* 474,34 475 Q* =

(

:

) =

:

= 474.34Nilai EOQ digunakan untuk setiap kali pemesanan tanpa dipengaruhi oleh berapa net requirement-nya. Artinya bahwa berapapun nilai yang tertera pada Projected net requirement , maka Planned order receipt , dan Planned order release tetap harus dilakukan sebesar EOQ. Dalam kasus minggu kelima ini dilakukan pemesanan sebanyak 475 unit.Projected On Hand diisi setelah EOQ diperoleh, nilai on hand berasal dari selisih EOQ (475) dengan ( 240-340 ) =

375 unit.

Pada minggu keenam tidak ada permintaan sehingga Gross Requirement = 0, sehingga tidak ada perubahan pada projected inventory on hand . Kemudian pada minggu ketujuh datang Gross Requirement = 620 unit. Dengan Scheduled Receipt nol, maka terlebih dahulu kita menghitung selisih antara on hand pada periode sebelumnya denganGross Requirement, = (375-620)= 245. Projected On Hand = Planned order receipt/EOQ (475)

–

245 = 230. Sedangkan net requirement -nya diperoleh dari persamaan Net Requirement = gross requirement–

on hand inventory + scheduled receipt = 620. Kemudian dengan scrap 5% (= 31) maka Projected net requirement = 620+31= 651 unit.Pada minggu ke delapan Gross Requirement =0 sehingga tdak ada perubahan pada Projected On Hand tetap 230. Tetapi pada minggu ke-sembilan datang permintaan Gross Requirement sebanyak 350 item kemudian Scheduled Receipt nol. Dengan on hand inventory pada minggu kedelapan sebanyak 230, maka Projected On Hand = 475- (350-230) =355 unit. Sedangkan Projected net requirement sebesar (net req (350)+ (0.05x net req)= (350+18)= 368) sebesar 368 unit. Dan Planned order receipt sebanyak EOQ dan Planned order release dilakukan pada minggu ke 8.

Pada minggu terakhir yakni minggu ke sepuluh tidak ada permintaan sehingga Gross Requirement = 0, sehingga tidak ada perubahan pada projected inventory on hand .

4. Item D200

Untuk dapat menganalisis kebutuhan dan penjadwalan MRP-nya maka terlebih dahulu kita harus memahami karakteristik bahan yang telah di-setting sedemikian rupa pada input pertama, yang ter-input dalam tabel 1 (atau pada modul dalam tabel 15 dan 16).

a. Pada ABC class produk D200 merupakan kelas B yaitu merupakan produk masal yang memiliki keuntungan yang kecil

b. Source code : Made ini berarti untuk mendapatkan produk ini maka perlu dibuat sendiri. c. Material Type : part , karakteristik atau tipe dari item ini merupakan bagian, atau sesuatu

yang belum sempurna untuk menjadi final produk, perlu dirakit dengan part lain. d. Unit Measure menjelaskan bahwa item ini yang diukur adalah tiap (each) itemnya.

e. Lead time atau waktu yang dibutuhkan dari mulai pemesanan dirilis hingga barang yang dipesan diterima adalah selama 2 pekan.

f. Lot Sizeditentukan dengan metodeFOQ g. Lot size multiplier = 200

h. Scrap (%)bahan yang tercecer ataupun tidak bisa dihitung karena (kegagalan) tidak sesuai spesifikasi (misalnya produk cacat) sehingga tidak bia digunakan dan menyebabkan penyusutan volum karenanya. Pada item D200, scrap = 5 (5% x net requirement)

i. Safety Stock sebesar 100 unit berdasarkan data pada tabel 4 (atau pada tabel 18 pada modul).

Setelah mengetahui karakteristik bahan, selanjutnya adalah menyesuaikan dengan data-data produk terkait volum yang dibutuhkan selama setahun dan biaya yang menyertainya. Permintaan tahunan atau kebutuhan perusahaan terhadap item D200 selama satu tahun adalah sebesar 4000 unit. SedangkanUnit Cost atau biaya yang harus dikeluarkan untuk setiap produk adalah 40 $, biaya setup (atau biaya pengadaan keseluruhan) sebesar 150, Annual holding cost (biaya yang dikeluarkan untuk penyimpanan (setiap barang yang disimpan dalam inventori) setiap tahun) sebesar 6 $ untuk setiap item yang tersimpan. Annual Shortage cost diasumsikan massive (M).

Di awal waktu perusahaan memiliki D200 tersimpan sebanyak 375 unit diisikan berdasarkan data pada tabel 4 (atau pada tabel 18 pada modul). Pada minggu pertama tidak ada permintaan sehingga Gross Requirement = 0, sehingga tidak ada perubahan pada projected inventory on hand . Pada minggu kedua Gross Requirement = 240 denganScheduled Receipt = 0, makaProjected On Hand selisih antara (375-240= 135). Kemudian pada minggu ketiga tidak ada permintaan sehingga Gross Requirement = 0, sehingga tidak ada perubahan pada projected inventory on hand . Begitupun minggu keempat.

Minggu kelima mulai ada permintaan Gross Requirement sebanyak 140 unit dengan Scheduled Receipt =0, dan sisa on hand pada periode sebelumnya adalah 135. Maka net requirement = (140-135)+SS (100) = 105). Net requirement kemudian ditambah 5 % scrap (0.05x 105)= 110,25. Nilai tersebut adalah merupakan nilai Projected net requirement dan dibulatkan keatas menjadi 111 unit. Untuk nilai Planned order receipt dipengaruhi oleh metode lotsize yang digunakan yakni FOQ, nilai FOQ telah ditetapkan sesuai nilai multipliernya yakni 200 (lihat tabel 15 pada modul) sehingga setiap kali melakukan pemesanan harus sebanyak 200 unit atau kelipatan dari 200 unit, berapapun net requirement yang dibutuhkan. Dalam kasus di minggu ke-5 ini Planned order receipt ditentukan 200 karena yang lebih mendekati kebutuhan terhadap 111 unit. Dengan demikian Projected On Hand yang tersisa (135-140) +200=195 unit. DanPlanned order release dilakukan pada minggu ketiga karena leadtime 2 pekan.

Pada minggu keenam kembali tenang. tidak ada permintaan sehingga Gross Requirement = 0, sehingga tidak ada perubahan pada projected inventory on hand . Pada minggu ketujuh barulah ada dinamika kembali dengan datangnya permintaan yang masuk pada dataGross Requirement = 350 denganScheduled Receipt =0, dan sisa on hand pada periode sebelumnya adalah 195. Maka net requirement = 350 (karena Gross Requirement > on hand periode sebelumnya maka net req adalah nilai yang sama dengan gross req. . Net requirement kemudian ditambah 5 % scrap (0.05x 350)= 367,50 unit. Nilai tersebut adalah merupakan nilai Projected net requirement dan dibulatkan keatas menjadi 368 unit. Untuk nilai Planned order receipt dipengaruhi oleh metode lotsize yang digunakan yakni FOQ, nilai FOQ telah ditetapkan sesuai nilai multipliernya yakni 200 (lihat tabel 15 pada modul) sehingga setiap kali melakukan pemesanan harus sebanyak 200 unit atau kelipatan dari 200 unit, berapapun net requirement yang dibutuhkan. Dalam kasus di minggu ke-7 ini Planned order receipt ditentukan 400 karena yang lebih mendekati kebutuhan terhadap projected net requirement sebesar 368 unit. Dengan demikian Projected On Hand yang

tersisa (195-350 + 400)= 245 unit. Dan Planned order release dilakukan pada minggu kelima karena leadtime 2 pekan.

Minggu kedelapan kembali tenang. tidak ada permintaan sehinggaGross Requirement = 0, sehingga tidak ada perubahan pada projected inventory on hand . Pada minggu kesembilan barulah ada dinamika kembali dengan datangnya permintaan yang masuk pada data Gross Requirement = 350 dengan Scheduled Receipt =0, dan sisa on hand pada periode sebelumnya adalah 245. Maka net requirement = 350 (karena Gross Requirement > on hand periode sebelumnya makanet req adalah nilai yang sama dengan gross req. . Net requirement kemudian ditambah 5 % scrap (0.05x 350)= 367,50 unit. Nilai tersebut adalah merupakan nilai Projected net requirement dan dibulatkan keatas menjadi 368 unit. Untuk nilai Planned order receipt dipengaruhi oleh metode lotsize yang digunakan yakni FOQ, nilai FOQ telah ditetapkan sesuai nilai multipliernya yakni 200 (lihat tabel 15 pada modul) sehingga setiap kali melakukan pemesanan harus sebanyak 200 unit atau kelipatan dari 200 unit, berapapun net requirement yang dibutuhkan. Dalam kasus di minggu ke-7 ini Planned order receipt ditentukan 400 karena yang lebih mendekati kebutuhan terhadap projected net requirement sebesar 368 unit. Dengan demikian Projected On Hand yang tersisa (245-350 + 400)= 295 unit. Dan Planned order release dilakukan pada minggu ketujuh karena leadtime 2 pekan.

Minggu kesepuluh. tidak ada permintaan sehingga Gross Requirement = 0, sehingga tidak ada perubahan pada projected inventory on hand .

5. Item E200

Untuk dapat menganalisis kebutuhan dan penjadwalan MRP-nya maka terlebih dahulu kita harus memahami karakteristik bahan yang telah di-setting sedemikian rupa pada input pertama, yang ter-input dalam tabel 1 (atau pada modul dalam tabel 15 dan 16).

i. Pada ABC class produk E200 merupakan kelas B yaitu merupakan produk masal yang memiliki keuntungan yang kecil

j. Source code : Madeini berarti untuk mendapatkan produk ini maka perlu dibuat sendiri. k. Material Type : assembly, karakteristik atau tipe dari item ini merupakan produk rakitan,

perlu dirakit dengan part lain.

m. Lead time atau waktu yang dibutuhkan dari mulai pemesanan dirilis hingga barang yang dipesan diterima adalah selama 1 pekan.

n. Lot Size ditentukan dengan metode LUC o. Lot size multiplier = nol

p. Scrap (%)bahan yang tercecer ataupun tidak bisa dihitung karena (kegagalan) tidak sesuai spesifikasi (misalnya produk cacat) sehingga tidak bia digunakan dan menyebabkan penyusutan volum karenanya. Pada item E200, scrap = 5 (5% x net requirement)

q. Safety Stock sebesar 100 unit berdasarkan data pada tabel 4 (atau pada tabel 18 pada modul).

Setelah mengetahui karakteristik bahan, selanjutnya adalah menyesuaikan dengan data-data produk terkait volum yang dibutuhkan selama setahun dan biaya yang menyertainya. Permintaan tahunan atau kebutuhan perusahaan terhadap item E200 selama satu tahun adalah sebesar 4500 unit. SedangkanUnit Cost atau biaya yang harus dikeluarkan untuk setiap produk adalah 60 $, biaya setup (atau biaya pengadaan keseluruhan) sebesar 200, Annual holding cost (biaya yang dikeluarkan untuk penyimpanan (setiap barang yang disimpan dalam inventori) setiap tahun) sebesar 10 $ untuk setiap item yang tersimpan. Annual Shortage cost diasumsikan massive (M).

Di awal waktu perusahaan memiliki E200 tersimpan sebanyak 100 unit diisikan berdasarkan data pada tabel 4 (atau pada tabel 18 pada modul). Kemudian pada minggu pertama tidak ada permintaan sehingga Gross Requirement = 0, sehingga tidak ada perubahan pada projected inventory on hand . Pada minggu kedua Gross Requirement 40 dan datang barang Scheduled Receipt 240 item dengan demikian on hand = 100-40+ 240 = 300. Sehingga terpenuhilah requirement yang ada. Pada minggu ketiga kembali tidak ada permintaan. On hand minggu ketiga tetap. Selanjutnya minggu keempat datang 100 unit sesuai Scheduled Receipt sehinggaProjected On Hand inventory bertambah menjadi 300+100 = 400.

Pada minggu kelima ada permintaan yang terekam dalamGross Requirement sebesar 140 unit sehingga Projected On Hand = 400-140+0=260. Requirement terpenuhi tanpa harus melakukan pemesanan. Kemudian pada minggu keenam tidak ada permintaan sehingga Projected On Hand tetap. Barulah pad minggu ketujuh ada Gross Requirement sebesar 270 dengan Scheduled Receipt maka Projected On Hand = 260 -270+ 0= -10. Kekurangan stock

sebesar 10 harus dipenuhi dengan pemesanan. Pemesanan dilakukan bukan hanya untuk menutupi kekurangan yang 10 tadi tetapi juga untuk memenuhi safety stock sehingga net requirement-nya menjadi (100+10)= 110, kemudian ditambahkan dengan nilai scrap 5%, maka diperoleh nilai Projected net requirement sebesar (110+(0.05x110) = 115,50, atau dibulatkan ke atas menjadi 116. Sehingga Planned order receipt yang harus dipesan adalah 116 unit dan dipesan pada minggu ke-6 sebadgai tindakanPlanned order release. Sedangkan untuk projected inventory on hand pada minggu ketujuh ini adalah ( 116-10)=106 unit.

Selanjutnya pada minggu kedelapan, kesembilan, dan minggu kesepuluh, tidak ada permintaan sehingga Gross Requirement = 0, sehingga tidak ada perubahan pada projected inventory on hand. On hand terakhir adalah sebesar 106.

6. Item F300

Untuk dapat menganalisis kebutuhan dan penjadwalan MRP-nya maka terlebih dahulu kita harus memahami karakteristik bahan yang telah di-setting sedemikian rupa pada input pertama, yang ter-input dalam tabel 1 (atau pada modul dalam tabel 15 dan 16).

a. Pada ABC class produk F300 merupakan kelas C yaitu merupakan produk berjumlah kecil yang memiliki keuntungan yang kecil

b. Source code : buyini berarti untuk mendapatkan produk ini maka per lu membeli

c. Material Type : assembly, karakteristik atau tipe dari item ini merupakan produk rakitan, perlu dirakit dengan part lain.

d. Unit Measure menjelaskan bahwa item ini yang diukur adalah tiap (each) itemnya.

e. Lead time atau waktu yang dibutuhkan dari mulai pemesanan dirilis hingga barang yang dipesan diterima adalah selama 2 pekan.

f. Lot Sizeditentukan dengan metodePPB (Part Period Balancing Algorithm) g. Lot size multiplier = nol

h. Scrap (%) bahan yang tercecer ataupun tidak bisa dihitung karena (kegagalan) tidak sesuai spesifikasi (misalnya produk cacat) sehingga tidak bia digunakan dan menyebabkan penyusutan volum karenanya. Pada item F300, scrap = 5 (5% x net requirement)

i. Safety Stock sebesar 120 unit berdasarkan data pada tabel 4 (atau pada tabel 18 pada modul).

Setelah mengetahui karakteristik bahan, selanjutnya adalah menyesuaikan dengan data-data produk terkait volum yang dibutuhkan selama setahun dan biaya yang menyertainya. Permintaan tahunan atau kebutuhan perusahaan terhadap item F300 selama satu tahun adalah sebesar 20.000 unit. SedangkanUnit Cost atau biaya yang harus dikeluarkan untuk setiap produk adalah 15 $, biaya setup (atau biaya pengadaan keseluruhan) sebesar 50, Annual holding cost (biaya yang dikeluarkan untuk penyimpanan (setiap barang yang disimpan dalam inventori) setiap tahun) sebesar 2 $ untuk setiap item yang tersimpan. Annual Shortage cost diasumsikan massive (M).

Di awal waktu perusahaan memiliki F300 tersimpan sebanyak 350 unit diisikan berdasarkan data pada tabel 4 (atau pada tabel 18 pada modul). Pada minggu pertama tidak ada permintaan sehingga Gross Requirement = 0, tetapi ada barang datang sesuai Scheduled Receipt sebesar 250 unit sehingga tidak perubahan pada projected inventory on hand menjadi (250+350)=600. Pada minggu kedua barulah datang permintaan sebesar 400 unit sehingga Projected On Hand menjadi (600-400+0)= 200. Requirement terpenuhi tanpa harus melakukan pemesanan. Pada minggu ketiga, tidak ada permintaan sehinggaGross Requirement = 0, sehingga tidak ada perubahan pada projected inventory on hand .

Pada minggu keempat Gross Requirement sebesar 475 unit denganScheduled Receipt = 0, maka Projected On Hand menjadi (200-475+0)= -275. Untuk dapat memenuhinya dilakukan pemesanan berdasarkannet requirement = -275+ SS(120) =395. Dan Projected net requirement =395 +(0.05x395)= 414,75 dibulatkan keatas menjadi 415. Setelah prosesnetting selesai hingga menemukan net requirement dan Projected net requirement, selanjutnya dilakukan Lotting sekaligus offsetting. Lotting pada F300 menggunakan PPB. Sehingga dalam menentukan Planned order receipt ditentukan denganmenyeimbangkan biaya pengadaan (setup cost) dan biaya penyimpanan (holding cost) secara dinamis.

Berdasarkan perhitungan diperoleh biaya setup sebesar 65 dan biaya holding 0.038. biaya setup diperoleh dari akumulasi antara biaya per unit dan biaya setup (15+50)= 65, sedangkan biaya holding diperoleh dari biaya holding cost setahun dibagi dengan jumlah periode selama satu tahun (2/52)= 0.038. kemudian diperolehlah Economic Part-Periode (EPP)= biaya setup dibagi dengan biaya holding = 65/0.038= 1690. Proses ini dilanjutkan dengan menentukan nilai Accumulated Part-Periode (APP) untuk setiap ukuran lot terbesar untuk pengadaan barang yang

dilihat dari tabel hasil (Tabel 8 dan Tabel 9) dapat kita lihat bahwa yang lebih kecil dari nilai EPP (1690) adalah penggabungan antara periode 4, 5, 6, dan 7 dengan ukuran lot 1105. Karena nilai APP pada saat itu adalah sebesar 1548< 1690. Dengan demikian Planned order receipt yang harus diterima oleh supplier adalah sebesar 1105. dan Planned order release besaran ini dilakuan pemesanan pada minggu ke 2.

Pada minggu kelima aktivitas hanya pada saat barang Scheduled Receipt datang sebesar 210 sehingga merubah on hand menjadi = 210+830= 1040. Kebutuhan pada minggu kelima dipenuhi dengan pemesanan yang dilakukan pada minggu keempat

Pada minggu keenam ada Gross Requirement sebesar 707 unit kemudian dilakukan netting dan diberoleh Projected On Hand = 1040-707+0=333. Tetapi untuk memperoleh nilai net requirement diperoleh dari = 210 (scheduled receipt)-707 =-497. Sehingga nett req sebesar 497. Dan nilai Projected net requirement diperoleh dari = 497+(0.05x497)= 521,85 dibulatkan ke atas menjadi 522. Tidak dilakukan pemesanan karena berdasarkan PPB periode pada minggu keenam dapat dipenuhi dengan pemesanan pada minggu keempat yang dilakukanPlanned order release pada minggu kedua.

Kemudian pada minggu ketujuhGross Requirement sebesar 160 denganScheduled Receipt sama dengan nol sehinggaProjected On Hand = 333-160+0=173. Tetapi untuk memperoleh nilai net requirement diperoleh dari Gross Requirement . Sehingga nett req sebesar 160. Dan nilai Projected net requirement diperoleh dari = 160+(0.05x160)= 168. Tidak dilakukan pemesanan karena berdasarkan PPB periode pada minggu ketujuh dapat dipenuhi dengan pemesanan pada minggu keempat yang dilakukanPlanned order release pada minggu kedua.

Minggu ke delapan Gross Requirement 475 unit dengan Scheduled Receipt =0. Berdasarkan perhitungan PPB bahwa APP dengan EPP akan seimbang jika pemesanan periode 4,5,6, dan 7 jadi satu kali rilis pemesanan dan pemesanan untuk memenuhi kebutuhan periode 8,9, dan 10 digabung menjadi satu kali rilis pada periode 8. Sehingga on hand pada awal periode minggu kedelapan sudah habis, maka Projected On Hand yang baru adalah = Gross Requirement = 475. Dengan begitu net requirementnya adalah 475 sehingga Projected net

requirement = 475+(0.05x475)=498,75 dibulatkan keatas menjadi 499. Selanjutnya berdasarkan perbandingan pada tabel 9 yaitu pemesanan pada lot kedua yang dilakukan pada minggu kedelapan diperoleh keseimbangan APP<EPP adalah pada periode 8 sebesar 1234 lot. Dengan

demikian Planned order receipt = 1234 unit. Yang dirilis Planned order release pada minggu keenam untuk memenuhi kebutuhan pada periode 8,9, dan 10.

Kemudian pada minggu kesembilan datang permintaan pada Gross Requirement sebesar 700 dengan Scheduled Receipt =0. Sehingga pada Projected On Hand= 932 (onhand pada periode sebelumnya) -700+0= 232. Dan net requirement sama dengan gross req=700 sehingga Projected net requirement = 700+(0.05x700)=735. Tidak dilakukan pemesanan karena berdasarkan PPB periode pada minggu kesembilan dapat dipenuhi dengan pemesanan pada minggu kedelapan yang dilakukanPlanned order release pada minggu keenam.

Pada minggu kesepuluh, tidak ada permintaan sehingga Gross Requirement = 0, sehingga tidak ada perubahan pada projected inventory on hand. On hand terakhir adalah sebesar 232.

7. Item G300

Untuk dapat menganalisis kebutuhan dan penjadwalan MRP-nya maka terlebih dahulu kita harus memahami karakteristik bahan yang telah di-setting sedemikian rupa pada input pertama, yang ter-input dalam tabel 1 (atau pada modul dalam tabel 15 dan 16).

a. Pada ABC class produk G300 merupakan kelas C yaitu merupakan produk berjumlah kecil yang memiliki keuntungan yang kecil

b. Source code : buyini berarti untuk mendapatkan produk ini maka per lu membeli

c. Material Type : component karakteristik atau tipe dari item ini merupakan komponen untuk membentuk produk lain.

d. Unit Measure menjelaskan bahwa item ini yang diukur adalah tiap (each) itemnya.

e. Lead timeatau waktu yang dibutuhkan dari mulai pemesanan dirilis hingga barang yang dipesan diterima adalah selama 2 pekan.

f. Lot Sizeditentukan dengan metode EOQ g. Lot size multiplier = nol

h. Scrap (%)bahan yang tercecer ataupun tidak bisa dihitung karena (kegagalan) tidak sesuai spesifikasi (misalnya produk cacat) sehingga tidak bia digunakan dan menyebabkan penyusutan volum karenanya. Pada item G300, scrap = 5 (5% x net requirement)

i. Safety Stock sebesar 150 unit berdasarkan data pada tabel 4 (atau pada tabel 18 pada modul).

Setelah mengetahui karakteristik bahan, selanjutnya adalah menyesuaikan dengan data-data produk terkait volum yang dibutuhkan selama setahun dan biaya yang menyertainya. Permintaan tahunan atau kebutuhan perusahaan terhadap item G300 selama satu tahun adalah sebesar 16.000 unit. SedangkanUnit Cost atau biaya yang harus dikeluarkan untuk setiap produk adalah 10 $, biaya setup (atau biaya pengadaan keseluruhan) sebesar 50, Annual holding cost (biaya yang dikeluarkan untuk penyimpanan (setiap barang yang disimpan dalam inventori) setiap tahun) sebesar 2 $ untuk setiap item yang tersimpan. Annual Shortage cost diasumsikan massive (M).

Di awal waktu perusahaan memiliki G300 tersimpan sebanyak 300 unit diisikan berdasarkan data pada tabel 4 (atau pada tabel 18 pada modul). Pada minggu pertama tidak ada permintaan sehingga Gross Requirement = 0, sehingga tidak ada perubahan pada projected inventory on hand. Pada minggu kedua pun demikian. Pada minggu ketiga ada permintaan 200 sebagai Gross Requirement . Dengan Scheduled Receipt sebesar 70 unit, maka Projected On Hand = 300-200+70=170. Kebutuhan masih bisa dipenuhi tanpa melakukan pesanan dan on

hand inventory memenuhi safety stock. Kemudian lagi, pada minggu keempat, tidak ada permintaan sehingga Gross Requirement = 0, sehingga tidak ada perubahan pada projected inventory on hand. Baru pada minggu kelima ada permintaan sebagaiGross Requirement sebesar 400 dengan Scheduled Receipt =0, sehingga maka Projected On Hand = 170 (on hand pada periode sebelumnya) -400+0 = -230. Sehingga tidak ada barang yang disimpan malah kurang 230 untuk memenuhi kebutuhan kotor. Sehingga net requirement adalah 230+safetystock (150)=380. Dengan demikian Projected net requirement = 380+(0.05x380)=399. Setelah dilakukan netting maka kemudian dilakukan perhitungan jumlah pemesanan loting dan kapan memesan offsetting. Lotting dilakukan dengan metode EOQ, dan berdasarkan perhitungan EOQ yang hasilnya terdapat dalam tabel 10, nilai EOQ =895. Sehingga setiap kali pemesanan tidak peduli berapapun nilai net requirement, pemesanan tetap dilakukan sejumlah EOQ yaitu dalam kasus ini adalah sebanyak 895. Sehingga nilaiPlanned order receipt = 895. Dan pemesanan ini dirilis Planned order release pada minggu ke 3 karena lead time selama 2 pekan.

Kemudian pada minggu keenam Gross Requirement = 116 unit, dengan Scheduled Receipt =0. Dengan demikian Projected On Hand =665-116+0=549. Sedangkan netting

dilakukan untuk menentukan net requierement. Net req diperoleh berdasarkan Gross Requirement = 116. Sehingga menghasilkan nilai Projected net requirement =

116+(0.05x116)=121,8 dibulatkan keatas menjadi 122. Kebutuhan pada periode ini dapat dipenuhi tanpa melakukan pemesanan.

Pada minggu ketujuh,Gross Requirement = 400 unit denganScheduled Receipt =0. Dengan demikian Projected On Hand = 549-400+0= 149. Nilai ini tidak memenuhi safety stock sehingga perlu dilakukan pemesanan. Pemesanan dilakukan berdasarkan net requierement yang ditentukan dengan melakukan netting. Net requirement = Gross Requirement = 400. Dan nilai Projected net requirement = 400+(0.05x400)=420. Planned order receipt = EOQ= 895. Dan Planned order release pada minggu ke 5 karena lead time selama 2 pekan.

Minggu kedelapan,Sembilan, dan sepuluh tidak ada permintaan sehingga Gross Requirement = 0, sehingga tidak ada perubahan pada projected inventory on hand. Dan inventory

on hand terakhir adalah sebesar 1044 unit.

BAB V KESIMPULAN

1. Melakukan perencanaan kebutuhan bahan dengan metode Material Requirement Planning berbasis computer dapat dilakukan dengan perangkat lunak winQSB dengan mekanisme secara berurutan netting, offsetting, loting dan BOM exploding

2. Input yang dibutuhkan dalam melakukan perencanaan kebutuhan bahan adalah jadwal induk produksi (MPS), inventory record, dan Bill of Material.

3. Output yang dihasilkan oleh MRP adalah gross requirement yaitu kebutuhan kotor, scheduled receipt penerimaan yang tiba dari supplier yang telah dijadwalkan, projected on hand inventory yaitu jumlah barang yang direncanakan akan disimpan, projected net requirement yaitu kebutuhan bersih yang direncanakan, planned order receipt yaitu jumlah kedatangan barang yang akan diterima disesuaikan dengan net requirement, dan

planned order release yaitu saat untuk melakukan pemesanan yangdisesuaikan dengan lead time .