LABORATORIUM PENGUJIAN BAHAN

Material Testing Book Semester Ganjil 2015/2016

Kelompok 21

Pendahuluan

1

BAB I

PENDAHULUAN

1.1 Teori Dasar Pengujian Bahan

1.1.1 Pengujian Bahan

Pengujian bahan adalah pengujian suatu material untuk mengetahui sifat

mekanik, cacat, dan lain-lain suatu material. Dalam pengujian bahan ini ada 2 macam

jika ditinjau berdasarkan sifat dari pengujian tersebut, yaitu :

a. Pengujian Destruktif

Pengujian destruktif adalah pengujian suatu material, tapi hasil akhirnya

akan menyebabkan cacat atau rusak. Pengujian ini dilakukan dengan cara

merusak benda uji dengan cara pembebanan atau penekanan sampai benda uji

tersebut rusak, dari pengujian ini akan diperoleh sifat mekanik bahan. Pengujian

destruktif terdiri dari :

1. Pengujian Kekerasan

Pengujian kekerasan adalah pengujian suatu material dengan

mengukur ketahanan suatu material terhadap deformasi plastis. Nilai

kekerasan adalah ketahanan suatu material terhadap penetrasi.

2. Pengujian Tarik

Pengujian tarik adalah pengujian suatu material dengan cara

memberikan beban gaya yang berlawanan arah dalam satu garis lurus.

Pengujian ini digunakan untuk mengukur ketahanan suatu material

terhadap gaya statis yang diberikan secara lambat.

3. Pengujian Impact

Pengujian impact adalah pengujian suatu material untuk mengetahui kekuatan impactnya. Kekuatan impact adalah kekuatan suatu material untuk menahan beban dinamik yang diberikan secara mendadak

yang menyebabkan patah atau rusak. Ada 2 metode dalam pengujian ini,

yaitu charpy dan izod. 4. Pengujian Struktur

Pengujian struktur adalah pengujian yang digunakan untuk

melihat struktur logam. Prosesnya adalah material dipotong dan dikikis

LABORATORIUM PENGUJIAN BAHAN

Material Testing Book Semester Ganjil 2015/2016

Kelompok 21

Pendahuluan

2 secara makroskopis dan juga secara mikroskopis. Dalam pengujian

mikroskopik, spesimen diamati secara khusus menggunakan mikrsokop

metalurgi untuk mengetahui struktur spesimen dan juga rasio dari tiap

tiap komponen dalam spesimen.

b. Pengujian Non-Destruktif

Pengujian non-destruktif adalah salah satu teknik pengujian material

tanpa merusak benda ujinya. Pengujian bertujuan untuk mendeteksi secara dini

timbulnya crack atau flaw pada material secara dini. Dari tipe keberadaan crack

pada material uji dapat dibedakan menjadi 2 macam, yaitu inside crack dan

surface crack. Pengujian non-destruktif antara lain adalah :

1. Pengujian Visual

Metode ini bertujuan untuk menemukan cacat atau retak serta

melihat korosi pada permukaan. Digunakan alat bantu optikal untuk

dapat melihat cacat atau retakan pada permukaan secara jelas.

2. Pengujian Cairan Penetran

Metode ini digunakan untuk menemukan cacat permukaan

terbuka dari permukaan solid, baik logam maupun non logam. Metode ini

menggunakan 3 jenis cairan untuk melihat cacat pada permukaan, yaitu

penetrant, cleaner, dan developer. Proses pengujian ini adalah :

1. Pembersihan permukaan.

2. Penetration, pada tahap ini diberikan cairan penetran pada permukaan benda kerja yang diperiksa, kemudian ditunggu

beberapa saat, sehingga cairan dapat masuk ke dalam celah

retakan.

3. Cleaning, yaitu pembersihan cairan penetran, pembersihan tidak boleh berlebihan, karena dapat menyebabkan penetrant yang

meresap akan terbilas semua.

4. Development, yaitu pemberian developer pada permukaan yang telah bersih, cairan developer akan menyerap cairan penetran

kembali ke permukaan.

5. Inspection, setelah penyemprotan cairan developer, maka cacat pada permukaan akan tampak.

LABORATORIUM PENGUJIAN BAHAN

Material Testing Book Semester Ganjil 2015/2016

Kelompok 21

Pendahuluan

3 3. Pengujian Partikel Magnet

Pengujian partikel magnet yaitu pengujian yang dilakukan untuk

mengetahui cacat permukaan dan permukaan bawah suatu komponen

dari bahan feromagnetik. Dengan menggunakan prinsip memagnetisasi

bahan yang akan diuji yaitu dengan cara mengalirkan arus listrik dalam

bahan yang diuji tersebut. Adanya cacat yang tegak lurus arah medan

magnet akan menyebabkan kebocoran medan magnet. Kebocoran ini

menandakan adanya cacat pada material. Caranya adalah dengan

menaburkan partikel magnetic di permukaan. Partikel-partikel tersebut

akan berkumpul pada daerah kebocoran medan magnet atau arah medan

magnet akan berbelok sehingga terjadi kebocoran fluks magnetik.

Bocoran fluks magnetik akan menarik butir-butir feromagnetik di

permukaan sehingga lokasi cacat dapat ditemukan.

Gambar 1.1 : Uji partikel magnet

Sumber : Introduction to Physical Metallurgy Avner (1974:50)

4. Pengujian Radiografi

Pada pengujian ini diletakkan film dibelakang objek, kemudian

objek akan disinari sinar laser x atau sinar gamma. Apabila pada objek

terdapat cacat, maka akan terjadi variasi intensitas pada film. Hasil film

LABORATORIUM PENGUJIAN BAHAN

Material Testing Book Semester Ganjil 2015/2016

Kelompok 21

Pendahuluan

4 Gambar 1.2 : Uji radiografi

Sumber : Introduction to Physical Metallurgy Avner (1974:47)

5. Pengujian Eddy Current

Metode ini memanfaatkan prinsip elektromagnetik dimana arus

yang dialirkan pada kumparan akan menghasilkan gaya elektromagnetis

yang dikenakan pada benda uji, hingga terbentuk arus eddy. Arus ini

menandakan adanya induksi magnet pada logam dan bila terdapat cacat

besarnya impedansi yang diukur sensor arus eddy akan berubah. Metode

ini hanya dapat diterapkan pada logam saja.

6. Pengujian Ultrasonik

Pada pengujian ini gelombang suara dirambatkan pada spesimen

uji dan sinyal yang ditransmisikan atau dipantulkan akan diamati.

Gelombang suara akan terganggu jika terdapat retakan atau delaminasi

pada material. Gelombang ini akan dibangkitkan transducer piezoelectric

dan akan diterima kembali untuk dikonversikan menuju energi listrik

LABORATORIUM PENGUJIAN BAHAN

Material Testing Book Semester Ganjil 2015/2016

Kelompok 21

Pendahuluan

5 Gambar 1.3 : Uji ultrasonik

Sumber : Introduction to Physical Metallurgy Avner (1974:55)

1.1.2 Sifat Mekanik Logam

Sifat mekanik logam adalah sifat yang menyatakan kemampuan suatu logam

untuk menerima beban atau gaya tanpa mengalami kerusakan. Sifat mekanik logam

merupakan salah satu sifat terpenting dari logam. Selain itu sifat mekanik juga

digunakan untuk membandingkan pilihan bahan dengan kebutuhan dari peralatan.

Sifat – sifat mekanik logam antara lain :

1. Kekuatan (strength)

Yaitu kemampuan bahan untuk menerima gaya berupa tegangan tanpa

mengalami patahan pada bahan.

2. Kekerasan (hardness)

Yaitu kemampuan material logam menerima gaya berupa penetrasi,

indentasi, serta pengikisan atau penggoresan.

3. Kekakuan (stiffness)

Yaitu kemampuan suatu bahan menerima beban tegangan tanpa

menyebabkan perubahan bentuk / defleksi.

4. Ketangguhan (toughtness)

Yaitu sifat yang menyatakan kemampuan bahan untuk menyerap

sejumlah energi tanpa menyebabkan kerusakan.

5. Elastisitas (elasticity)

Yaitu kemampuan bahan untuk menerima tegangan tanpa mengakibatkan

LABORATORIUM PENGUJIAN BAHAN

Material Testing Book Semester Ganjil 2015/2016

Kelompok 21

Pendahuluan

6 6. Plastisitas (plasticity)

Yaitu kemampuan suatu bahan untuk mengalami sejumlah deformasi

permanen tanpa mengalami kerusakan dimensi.

7. Kelelahan (fatigue)

Yaitu kecenderungan logam untuk patah jika menerima tegangan atau

beban secara berulang-ulang.

8. Keuletan (ductility)

Yaitu kemampuan suatu material untuk diregang atau ditekuk secara

permanen tanpa mengakibatkan pecah atau patah.

9. Kegetasan (brittleness)

Yaitu sifat kerapuhan pada material, yang berarti material tersebut pecah

dengan sedikit pergeseran permanen.

10. Mulur (creep)

Yaitu kecenderungan suatu logam untuk mengalami deformasi plastis

apabila diberikan gaya dalam jangka waktu tertentu.

11. Keausan

Yaitu hilangnya sejumlah lapisan permukaan material karena adanya

gesekan antara permukaan dengan benda lain.

1.1.3 Perlakuan Panas

Perlakuan panas adalah pengubahan sifat-sifat bahan dengan pemanasan dan

pendinginan tertentu untuk menghasilkan sifat bahan tertentu dan sesuai batas

kemampuan dari masing-masing bahan. Proses dalam perlakuan panas ada 3, yaitu

heating, holding, dan cooling. Pada proses heating, material dipanaskan sampai terjadi pembentukan butir, kemudian material diholding, yaitu dipanaskan pada suhu tetap untuk menyamakan butir yang terbentuk, kemudian material dicooling / didinginkan,

untuk membentuk struktur yang kita inginkan.

A. Perlakuan Panas Fisik

1. Hardening

Hardening adalah perlakuan panas yang bertujuan untuk memperoleh kekerasan maksimum pada logam baja. Baja tersebut

dipanaskan hingga suhu tertentu antara 20-50°C di atas garis A3

LABORATORIUM PENGUJIAN BAHAN

Material Testing Book Semester Ganjil 2015/2016

Kelompok 21

Pendahuluan

7 tertentu, kekerasan maksimum yang dicapai tergantung kadar karbon,

semakin tinggi kadar karbon semakin tinggi kekerasan maksimum yang

didapat, kemudian didinginkan dengan cepat (quenching). Pada perlakuan ini menghasilkan struktur martensit.

2. Annealing

Annealing adalah perlakuan panas yang digunakan untuk meningkatkan keuletan, menghilangkan tegangan sisa, menghaluskan

ukuran butir dan meningkatkan sifat mampu mesin. Prosesnya adalah

dengan memanaskan material sampai suhu sekitar 50°C di atas garis A3,

holding beberapa saat kemudian didinginkan secara perlahan dalam dapur pemanas atau media terisolasi dan menghasilkan struktur pearlite kasar.

3. Normalizing

Normalizing adalah perlakuan panas yang digunakan untuk menghaluskan struktur butiran yang mengalami pemanasan berlebihan,

menghilangkan tegangan dalam, meningkatkan permesinan, dan

memperbaiki sifat mekanik material. Prosesnya dengan pemanasan

sampai 30-40°C di atas garis A3 dan didinginkan pada udara temperatur

ruang dan menghasilkan struktur fine pearlite.. 4. Tempering

Tempering adalah perlakuan panas yang digunakan untuk mengurangi tegangan dalam dan melunakkan bahan setelah di Hardening dan meningkatkan keuletan. Hal itu karena baja yang dikeraskan dengan

pembentukan martensit biasanya sangat getas sehingga tidak cukup baik

untuk berbagai pemakaian.

Adapun macam-macam Tempering adalah :

a. Martempering

Martempering adalah perbaikan dari prosedur quenching dan digunakan untuk mengurangi distorsi selama pendinginan.

Pada proses pendinginan, baja diquenching hingga sedikit di atas garis Ms, lalu ditahan hingga suhu pada inti sama dengan suhu

pada permukaan, kemudian didinginkan dalam suhu kamar dan

LABORATORIUM PENGUJIAN BAHAN

Material Testing Book Semester Ganjil 2015/2016

Kelompok 21

Pendahuluan

8 Gambar 1.4 : Martempering

Sumber : Hardening, Tempering and Heat Treatment, George Gently (1984:80)

b. Austempering

Austempering bertujuan untuk meningkatkan keuletan, ketahanan impact, dan mengurangi distorsi. Struktur yang

dihasilkan adalah bainit. Pada proses pendinginan, baja

didinginkan dalam media garam pada suhu di atas garis Ms dan

menghasilkan struktur bainite..

Gambar 1.5 : Austempering

Sumber : Hardening, Tempering and Heat Treatment, George Gently (1984:79)

B. Perlakuan panas Kimiawi

1. Carburizing

Carburizing merupakan suatu proses penjenuhan lapisan permukaan besi dengan karbon. Baja yang diikuti dengan Hardening akan mendapatkan kekerasan yang sangat tinggi, sedang bagian

LABORATORIUM PENGUJIAN BAHAN

Material Testing Book Semester Ganjil 2015/2016

Kelompok 21

Pendahuluan

9 a. PackCarburizing

Prosesnya material dimasukkan dalam kotak yang berisi

medium kimia aktif padat, kotak tersebut dipanaskan sampai 900-950˚C, serta waktu total ditentukan dari kedalaman kekerasan yang akan dicapai.

b. PasteCarburizing

Medium kimia yang digunakkan berupa pasta, prosesnya

yaitu bagian yang dikeraskan akan ditutup dengan pasta setebal

3-4 mm dan kemudian dikeringkan serta dimasukkan dalam kotak,

prosesnya pada temperatur 920-930˚C.

c. GasCarburizing

Disini logam dilepaskan atmosfir yang mengandung

karbon yaitu gas alam maupun gas buatan dan dipanaskan hingga

temperatur 850-900˚C.

d. LiquidCarburizing

Proses Carburizing dilakukan pada media kimia aktif cair, komposisi medium kimianya adalah soda abu, NaCl, SiC dan

kadang kadang ikut dilengkapi NH4Cl, lalu diberikan pemanasan

pada suhu 850-900˚C.

2. Nitriding

Proses ini merupakan proses penjenuhan permukaan baja dengan

nitrogen, yaitu dengan cara melakukan holding dalam waktu yang agak lama pada temperatur 480˚C - 650˚C dalam lingkungan amoniak ( NH3 ). Nitriding digunakan untuk meningkatkan kekerasan, ketahanan gesek dan fatigue. Ada 2 macam nitriding, yaitu :

a. Straight nitriding, digunakan media untuk besi paduan, besi tuang

(meningkatkan kekerasan, ketahanan gesek dan fatique) melapisi

hingga bagian permukaan.

b. Anti corrosion nitriding, bahan yang digunakan biasanya besi tuang dan baja paduan. derajat dari kelarutan yang dicapai adalah

30% - 70%. Melapisi bagian ujung untuk mencegah terjadinya

LABORATORIUM PENGUJIAN BAHAN

Material Testing Book Semester Ganjil 2015/2016

Kelompok 21

Pendahuluan

10 3. Cyaniding

Proses ini merupakan proses penjenuhan permukaan baja dengan

unsur karbon dan nitrogen, bertujuan untuk meningkatkan kekerasan,

ketahanan gesek, dan kelelahan. Bila proses ini dilakukan diudara disebut

carbon nitriding.

4. Sulphating

Perlakuan panas yang digunakan untuk meningkatkan ketahanan

gesek dari bagian bagian mesin maupun alat-alat tertentu dari bahan HSS

dengan cara penjenuhan permukaan dengan sulfur.

C. Perlakuan Panas pada Permukaan

1. FlameHardening

Flame Hardening adalah pengerasan yang dilakukan dengan memanaskan baja pada nyala api. Permukaan baja dipanaskan hingga

suhu di atas suhu kritis atas, lalu di quenching dengan semprotan air. Sebelum dilakukan flameHardening sebaiknya baja di Normalizing dulu, sehingga didapat kulit yang keras dan inti yang ulet.

2. Induction Surface Hardening

Pemanasan yang dilakukan dengan menggunakan arus listrik

frekuensi tinggi. Logam berbentuk silindris diletakkan pada indikator ini.

Jadi pemanasan dari permukaan dipengaruhi oleh frekuensi dan waktu

dari pemanasan. Pendinginan dilakukan dengan penyemprotan air setelah

pemanasan selesai.

3. Electrolite BathHardening

Pemanasan yang dilakukan dalam suatu larutan elektrolit, yang

biasanya digunakan adalah 5% - 10% sodium karbonat dan digunakan

arus DC. Prosesnya yaitu baja dipakai sebagai katoda, sehingga terbentuk

gelembung gelembung hidrogen tipis. Karena konduktivitas dari

gelembung hidrogen rendah maka arus meningkat cepat pada katoda,

akibatnya katoda mengalami pemanasan pada temperatur yang sangat

tinggi. Logam yang dikeraskan dicelupkan dalam elektrolit sedalam

bagian yang akan dikeraskan. Setelah proses dipanaskan, aliran listrik

diputus dan elektrolit digunakan sebagai media quenching.

LABORATORIUM PENGUJIAN BAHAN

Material Testing Book Semester Ganjil 2015/2016

Kelompok 21

Pendahuluan

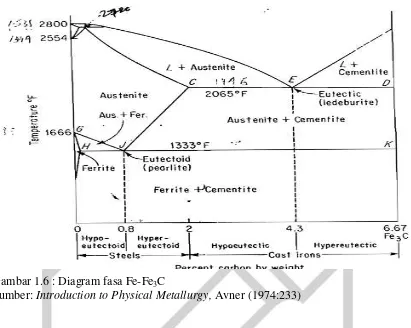

11 Gambar 1.6 : Diagram fasa Fe-Fe3C

Sumber: Introduction to Physical Metallurgy, Avner(1974:233)

Dari Diagram diatas, dapat kita lihat pada proses pendinginan perubahan struktur

kristal dan struktur makro sangat bergantung pada komposisi kimia. Pada Kandungan

karbon 0,83% sampai 6,67% terbentuk struktur makro yang dinamakan cementit Fe3C.

Angka 6,67 berasal dari :

Penjelasan tentang diagram fasa Fe- Fe3C akan dijelaskan sebagai berikut :

0,008%C : batas kelarutan maksimum karbon pada ferrite dengan temperature kamar.

0,025%C : batas ketentuan maksimum karbon pada ferrite

temperature7230C.

0.83%C : titik eutectoid

2%C : batas kelarutan karbon pada besi gamma pada temperature

14030C.

Garis A0 : garis temperature dimana terjadi perubahan magnetic pada

cementit.

LABORATORIUM PENGUJIAN BAHAN

Material Testing Book Semester Ganjil 2015/2016

Kelompok 21

Pendahuluan

12 ferrite pada pendinginan.

GarisA2 : garis temperature dimana terjadi transformasi magnetic pada

ferrite.

Garis A3 : garis dimana terjadi perubahan ferrite menjadi austenite (gamma)

pada pemanasan.

GarisACM : garis kelarutan karbon pada besi gamma.

Garis solidus : garis yang menunjukkan awal dari proses pembekuan. Garis liquidus:garis yang menunjukkan awal dari proses pendinginan. Garis solvus : garis yang menunjukkan batas antara fasa padat dengan

fasa padat.

Garis A : garis yang menunjukkan kandungan karbon minimum dari

transformasi baja hypoeutectoid.

Garis B : garis yang menunjukkan kandungan karbon maksimum dari

transformasi baja hypereutectoid.

Garis E : garis yang menunjukkan transformasi eutectoid

Didalam fase Fe-Fe3C terdapat suatu keadaan dimana beberapa logam

terdapat lebih dari satu jenis struktur kristal tergantung pada suhu tertentu dari logam

tersebut. Besi , timah , mangan , dan kobalt adalah contoh dari logam yang

menunjukkan sifat seperti ini atau biasa lebih dikenal sebagai allotropy . Pada diagram kesetimbangan , perubahan allotropic ini ditunjukkan oleh titik atau titik pada garis

vertikal yang mewakili logam murni. Contohnya dalam kandungan karbon 0,08% maka

struktur kristal dari logam berada dalam bentuk BCC namun ketika dipanaskan secara

terus menerus pada suhu tertentu maka struktur logam BCC ini akan berubah menjadi

LABORATORIUM PENGUJIAN BAHAN

Material Testing Book Semester Ganjil 2015/2016

Kelompok 21

Pendahuluan

13 Gambar 1.7 : Allotropic

Sumber: Introduction to Physical Metallurgy Avner (1974:208)

1. Transformasi pada diagram Fase Fe-Fe3C

a) Transformasi Baja eutectoid 0,83% C

Transformasi yang dibahas adalah Transformasi yang terjadi pada

Kondisi equilibrium. Untuk pembahasan ini lihatlah diagram fase

Fe-Fe3C .Baja eutectoid, paduan besi-karbon dengan kadar karbon C=0,83% adalah paduan dengan komposisi eutectoid. Pada temperatur diatas garis liquidus berupa larutan cair (liquid). Bila temperatur diturunkan saecara perlahan pada saat mencapai garis liquidus (di titik 1) akan mulai terbantuk inti austenit. Pembekuan selesai di titik 2 (pada garis solidus), seluruhnya sudah menjadi austenit. Pada pendinginan selanjutnya tidak

terjadi perubahan hingga temperatur mencapai titik 3, di garis A1,

temperatur kritis bawah, disini austenit yang mempunyai komposisi

eutectoid ini akan mengalami reaksi eutectoid Austenit ---> Ferit + Cementit (Pearlit)

Terbentuknya Pearlit ini dimulai dengan terbentuknya inti

cementit (biasanya pada batas butir austenit). Inti ini akan bertumbuh

dengan mengambil sejumlah karbon dari asutenit disekitarnya.

(Cementit, Fe3C mengandung 6,67%C sedang austenit mengandung

0,8%C). Karenanya austenit dengan kadar karbon yang sangat rendah ini

pada temperatur ini akan berubah jadi ferit (transformasi allotropik). ferit

ini juga akan bertumbuh, yaitu dengan mengambil besi dari austenit

LABORATORIUM PENGUJIAN BAHAN

Material Testing Book Semester Ganjil 2015/2016

Kelompok 21

Pendahuluan

14 dan mulai membentuk cementit disebelah ferit yang ada. demikian

selanjutnya sampai seluruh austenit habis, dan yang terjadi adalah suatu

struktur yang berlapis lapis (lamellar) yang terdiri dari lamel - lamel

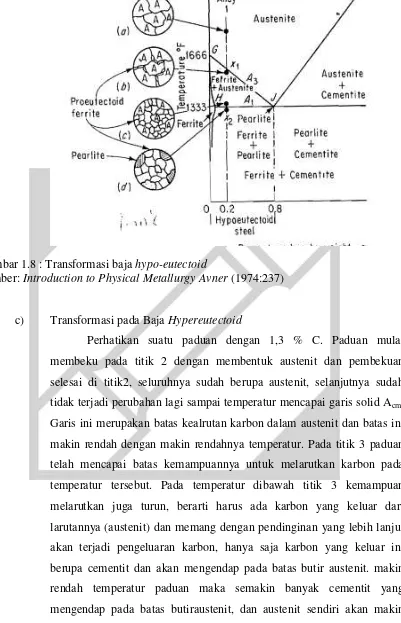

cementit-ferit-cementit. Struktur ini dinamakan Pearlit. b) Transformasi pada Baja Hypoeutectoid (%C<0,8%)

Sebagai contoh untuk pembahasan Pada Baja Karbon hypo-eutectoid ini diambil baja dengan 0,25%C. Paduan ini akan mulai membeku pada titik 1 tanpa membentuk inti Ferit delta yang nanti akan

tumbuh menjadi dendrite ferit delta. Hingga temperatur mencapai titik 2

(temperatur hypo-eutectoid) paduan akan terdiri dari ferit delta dan liquid. Pada titik 2 akan terjadi reaksi hypo-eutectoid :

Ferit delta + Liquid -> Austenit

Pada paduan ini tidak semua liquid habis dalam reaksi tersebut sehingga pada reaksi temperatur sedikit di bawah titik 2, struktur terdiri

dari liquid dan austenit, makin rendah temperatur makin banyak liquid yang menjadi austenit. Sehingga pada titik 3 seluruhnya sudah menjadi

austenit. Perubahan berikutnya baru akan terjadi pada titik 4 (pada A3),

akan mulai terjadi transformasi allotropikδ menjadi α. Transformasi ini dimulai dengan terbentuknya inti - inti ferit pada batas butir austenit.

Austenit pada paduan ini mengandung 0,25%C sedang ferit di temperatur

ini hanya mampu melarutkan sedikit sekali karbon, karena itu austenit

yang akan menjadi ferit harus mengeluarkan karbonnya sehingga sisa

austenit akan menjadi lebih kaya karbon. Semakin rendah temperaturnya

makin makin banyak ferit yang terbentuk, makin tinggi kadar karbon

pada sisa austenit (komposisi austenit akan mengikuti garis A3). Pada

saat mencapai titik 2 masih ada 0,25-0,80% dari austenit, kadar

LABORATORIUM PENGUJIAN BAHAN

Material Testing Book Semester Ganjil 2015/2016

Kelompok 21

Pendahuluan

15 Gambar 1.8 : Transformasi baja hypo-eutectoid

Sumber: Introduction to Physical Metallurgy Avner (1974:237)

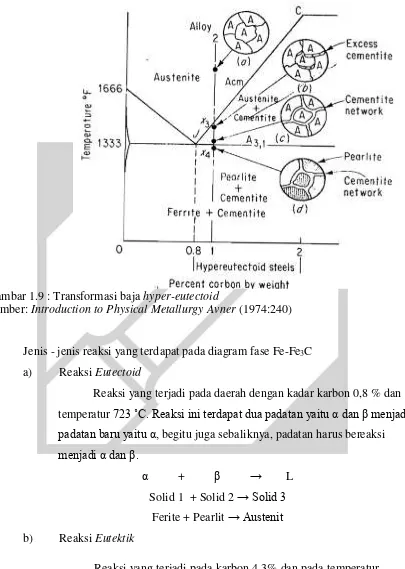

c) Transformasi pada Baja Hypereutectoid

Perhatikan suatu paduan dengan 1,3 % C. Paduan mulai

membeku pada titik 2 dengan membentuk austenit dan pembekuan

selesai di titik2, seluruhnya sudah berupa austenit, selanjutnya sudah

tidak terjadi perubahan lagi sampai temperatur mencapai garis solid Acm.

Garis ini merupakan batas kealrutan karbon dalam austenit dan batas ini

makin rendah dengan makin rendahnya temperatur. Pada titik 3 paduan

telah mencapai batas kemampuannya untuk melarutkan karbon pada

temperatur tersebut. Pada temperatur dibawah titik 3 kemampuan

melarutkan juga turun, berarti harus ada karbon yang keluar dari

larutannya (austenit) dan memang dengan pendinginan yang lebih lanjut

akan terjadi pengeluaran karbon, hanya saja karbon yang keluar ini

berupa cementit dan akan mengendap pada batas butir austenit. makin

rendah temperatur paduan maka semakin banyak cementit yang

mengendap pada batas butiraustenit, dan austenit sendiri akan makin

LABORATORIUM PENGUJIAN BAHAN

Material Testing Book Semester Ganjil 2015/2016

Kelompok 21

Pendahuluan

16 mencapai komposisieutectoid, pada temperatur eutectoid ini austenit akan mengalami reaksi eutectoid menjadi pearlit.

Gambar 1.9 : Transformasi baja hyper-eutectoid

Sumber: Introduction to Physical Metallurgy Avner (1974:240)

2. Jenis - jenis reaksi yang terdapat pada diagram fase Fe-Fe3C

a) Reaksi Eutectoid

Reaksi yang terjadi pada daerah dengan kadar karbon 0,8 % dan

temperatur 723 ˚C. Reaksi ini terdapat dua padatan yaitu α dan β menjadi padatan baru yaitu α, begitu juga sebaliknya, padatan harus bereaksi menjadi α dan β.

α + β → L

Solid 1 + Solid 2 → Solid 3

Ferite + Pearlit → Austenit

b) Reaksi Eutektik

Reaksi yang terjadi pada karbon 4,3% dan pada temperatur

1148˚C. Reaksi ini terdapat dua fasa padat yaitu A dan B kemudian

bereaksi menjadi fase cair L, begitu juga sebaliknya.

LABORATORIUM PENGUJIAN BAHAN

Material Testing Book Semester Ganjil 2015/2016

Kelompok 21

Pendahuluan

Reaksi ini terdapat dua padatan α dan δ yang bereaksi dan berubah menjadi

fase cair (L), begitu juga sebaliknya.

α + δ → L

Solid 1+ Solid 2 → Liquid Austenit + Delta d) Solid solution

Pada dasarnya suatu larutan terdiri dari zat terlarut (solute) dan pelarut (solvent). Sedangkan pada solid solution atau larutan padat, keadaan ini terjadi karena terdiri dari dua atau lebih jenis atom yang

berkombinasi. Jika dilihat pada diagram fase Fe- Fe3C, solid solution

terjadi pada fase austenite. Ketika suatu baja dipanaskan melebihi suhu dari austenite, sebagian dari karbon akan terlarut dan jika dipanaskan melebihi suhu austenite akan menjadi logam liquid.

1.1.5 Diagram TTT (Time Temperature Transformation)

Diagram TTT merupakan salah satu jenis diagram material yang bisa digunakan

untuk memprediksi hasil akhir dari suatu transformasi. Banyak ahli metalurgi

berpendapat bahwa waktu dan temperatur transformasi austenit mempunyai pengaruh

yang besar terhadap produk hasil trasnformasi dan properties baja. Karena austenit tidak

stabil dibawah suhu kritis bawah, sangat penting untuk diketahui berapa lama waktu

yang dibutuhkan untuk austenit selesai bertransformasi, dan bertransformasi menjadi

apa pada akhirnya austenit tersebut pada temperatur konstan dibawah temperatur kritis

bawah. Proses transformasi tersebut dinamakan Time Temperature Transformation

LABORATORIUM PENGUJIAN BAHAN

Material Testing Book Semester Ganjil 2015/2016

Kelompok 21

Pendahuluan

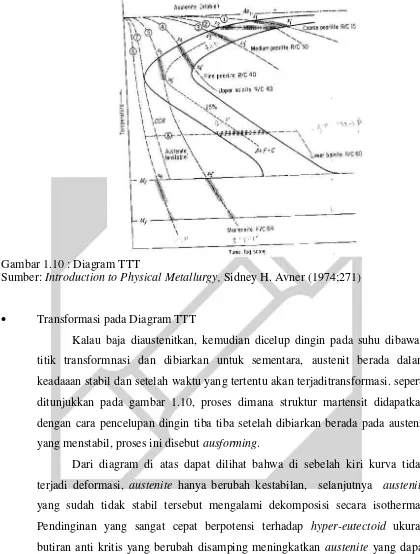

18 Gambar 1.10 : Diagram TTT

Sumber: Introduction to Physical Metallurgy, Sidney H. Avner(1974;271)

Transformasi pada Diagram TTT

Kalau baja diaustenitkan, kemudian dicelup dingin pada suhu dibawah

titik transformnasi dan dibiarkan untuk sementara, austenit berada dalam

keadaaan stabil dan setelah waktu yang tertentu akan terjaditransformasi. seperti

ditunjukkan pada gambar 1.10, proses dimana struktur martensit didapatkan

dengan cara pencelupan dingin tiba tiba setelah dibiarkan berada pada austenit

yang menstabil, proses ini disebut ausforming.

Dari diagram di atas dapat dilihat bahwa di sebelah kiri kurva tidak

terjadi deformasi, austenite hanya berubah kestabilan, selanjutnya austenite

yang sudah tidak stabil tersebut mengalami dekomposisi secara isothermal.

Pendinginan yang sangat cepat berpotensi terhadap hyper-eutectoid ukuran butiran anti kritis yang berubah disamping meningkatkan austenite yang dapat mendukung terbentuknya fase baru seperti mertensit. Ketika austnite didingikan

secara lambat, struktur yang terbentuk adalah pearlite. Akibat dari laju pendinginan yang meningkat, maka temperature transformasi pearlite akan lebih rendah. Mikrosturktur material akan berubah secara signifikan akibat

peningkatan laju pendinginan melalui sebuah pengujian pemanasan dan

LABORATORIUM PENGUJIAN BAHAN

Material Testing Book Semester Ganjil 2015/2016

Kelompok 21

Pendahuluan

19 Perlit yang terbentuk pada temperatur yang lebih tinggi memiliki

kekerasan yang lebih rendah dibanding Perlit yang halus. Hal ini erat kaitannya

dengan kelakuan presipitasi sementit dari austenit,

Bainit yang terbentuk pada temperatur yang lebih tinggi memiliki

kekerasan yang lebih rendah dibanding dengan Bainit yang terbentuk pada

temperatur yang lebih rendah. Struktur Bainit yang terbentuk pada temperatur

yang lebih tinggi relatif berbeda dengan struktur bainit yang terbentuk pada

temperatur yang lebih rendah.

Pembentukan Martensit sangat berbeda dibandingkan dengan

Pembentukan perlit atau bainit. Pembentukan martensit hampir tidak tergantung

pada waktu. Sebagai contoh: Martensit mula terbentuk sekitar 2000C (Ms) dan

terus berlanjut sampai temperatur mencapai 260C yaitu pada saat Martensit

mencapai 100% (Mf).

Pembentukan martensit dikaitkan dengan waktu pada diagram dinyatakan

dengan garis horizontal. Pada 660C hampir 60 % martensit telah terbentuk.

Perbandingan ini tidak berubah terhadap waktu sepanjang temperaturnya dijaga

konstan.

Bentuk diagram tergantung dari komposisi kimia terutama kadar karbon

dalam baja. Posisi hidung dari diagram TTT dapat bergeser menurut kadar

karbon. Posisi hidungbergeser makin ke kanan menunjukkan karbon itu semakin

mudah untuk membentuk bainite atau martensit atau makin mudah untuk

dikeraskan. untuk baja karbon kurang dari 0,83% yang ditahan suhunya pada

titik tertentu akan menghasilkan struktur pearlit dan ferite.

Garis sebelah kiri menunjukkan saat setelah berapa lama dimulai

transformasi dan garis disebelah kanannya adalah akhir transformasi (100%)

pada tiap tiap suhu

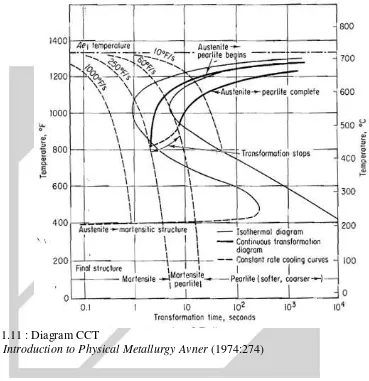

1.1.6 Diagram CCT (Continuous Cooling Transformation )

Diagram Continous Cooling Transformation atau biasa disebut CCT diagram,

merupakan diagram yang menggambarkan hubungan antara laju pendingin kontinu

dengan fasa atau struktur yang terbentuk setelah terjadinya transformasi fasa secara

LABORATORIUM PENGUJIAN BAHAN

Material Testing Book Semester Ganjil 2015/2016

Kelompok 21

Pendahuluan

20 kontinyu. Diagram TTT hanya menunjukkan hubungan waktu, temperatur untuk

transformasi austenit yang terjadi pada temperatur konstan.

Hubungan pendinginan secara kontinyu terdapat pada tansformasi di diagram

CCT. CCT diagram pada hakekatnya adalah turunan dari TTT diagram, yaitu dengan

menggeser nose (merupakan titik penting terjadinya CCT) ke bawah.

Gambar 1.11 : Diagram CCT

Sumber: Introduction to Physical Metallurgy Avner (1974:274)

Transformasi pada Diagram CCT

Terlihat bahwa dengan menggeser nose, maka proses pendinginan yang

realtif lebih lambat dibanding TTT. Diagram untuk perbandingan kontinyu

seringkali disebabkan oleh kelebihan diagram TTT yang memberikan perkiraan

terhadap klasifikasi mikrostruktur baja selama pendinginan kontinyu.

LABORATORIUM PENGUJIAN BAHAN

Material Testing Book Semester Ganjil 2015/2016

Kelompok 21

Pendahuluan

21

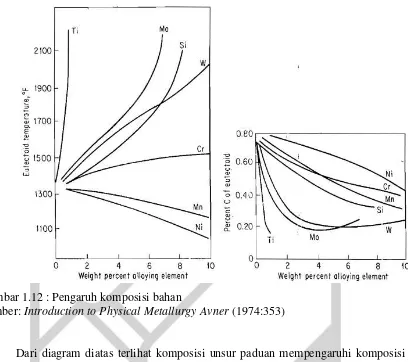

1.1.7 Pergeseran Titik Eutetectoid

Diagram fase Fe-Fe3C dibuat tanpa unsur paduan, jika terdapat unsur paduan

maka diagram akan mengalami pergeseran, sedangkan pergeseran yang terjadi pada

diagram ini dapat ditentukan dengan bantuan diagram berikut ini.

Gambar 1.12 : Pengaruh komposisi bahan

Sumber: Introduction to Physical Metallurgy Avner (1974:353)

Dari diagram diatas terlihat komposisi unsur paduan mempengaruhi komposisi

eutectoid dan suhu pada gambar. Unsur paduan menggeser temperatur eutectoid dari 723˚C menjadi naik atau turun tergantung jenis dari besarnya unsur paduan yang ditambah. Pergeseran dari diagram Fasa dapat dihitung dari pergeseran titik eutectoid (perpotongan AC3 dan Acm pada diagram fasa) dengan rumus :

∑ ∑

∑

LABORATORIUM PENGUJIAN BAHAN

Material Testing Book Semester Ganjil 2015/2016

Kelompok 21

Pengujian Kekerasan

22

BAB II

PENGUJIAN KEKERASAN

2.1 Definisi Kekerasan

Kekerasan suatu material didefinisikan sebagai kemampuan material untuk

menahan tegangan, goresan, dan pantulan dari luar sehingga tidak mengalami

kerusakan, dapat juga dikatakan sebagai kemampuan material dalam menahan

terjadinya deformasi plastis.

Tujuan Pengujian :

1. Mengetahui angka kekerasan suatu bahan

2. Mengetahui pengaruh perlakuan panas terhadap kekerasan bahan

3. Mengetahui salah satu cara pengukuran kekerasan

4. Mengetahui perubahan struktur pada setiap perlakuan

2.2 Macam-Macam Metode Pengujian Kekerasan

Pengujian kekerasan dibagi menjadi tiga jenis, yaitu :

1. Resistance to cutting or abration, yaitu dengan cara Moh’s. Metode pengujian kekerasan ini dilakukan dengan cara menggoreskan suatu material dengan standart

yang telah diketahui nilai kekerasannya. Urutan kekerasan mineral berdasarkan cara

LABORATORIUM PENGUJIAN BAHAN

Material Testing Book Semester Ganjil 2015/2016

Kelompok 21

Pengujian Kekerasan

23 Tabel 2.1 Kekerasan material berdasarkan Moh’s Method

Nomor Skala Nama material Skala kekerasan

1

Sumber : Dokumentasi pribadi

Skala Moh’s jarang digunakan karena dalam pengujian bahan terdapat

interval dengan skala yang tinggi. Sehingga hasil dari pengujian kurang tepat,

terutama untuk logam. Logam umumnya memiliki skala Moh’s 4-8.

2. Resistance to indentation, yaitu dengan cara :

a. Brinell Test

Pengukuran kekerasan ini dilakukan dengan cara menekan secara tegak

lurus bola baja (indentor) yang sudah diketahui diamaternya kepada permukaan

LABORATORIUM PENGUJIAN BAHAN

Material Testing Book Semester Ganjil 2015/2016

Kelompok 21

Pengujian Kekerasan

24 detik). Karena penetrasi tersebut akan terjadi bekas berupa tembereng bola yang

diukur dan kekerasannya dihitung dengan rumus :

Keterangan :

BHN : Brinell Hardness Number (Kg/mm2) P : gaya tekan (Kg)

D : diameter indentor (mm)

d : diameter indentasi (mm)

t : kedalaman penekanan (mm)

Gambar 2.1 : Brinell Hardness Tester Sumber : Sidney H. Avner (1974)

Pengujian kekerasan ini menggunakan Electrical Brinell Hardness Tester. Untuk mendapat hasil yang akurat, pengujian ini harus dilakukan pada permukaan

yang datar dan halus, kerak dan kotoran pada permukaan benda uji harus

dihilangkan agar tidak terjadi kegagalan pada saat pengujian.

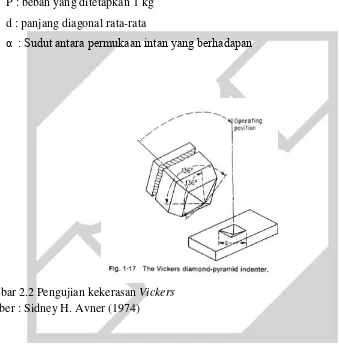

b. Vickers Test

LABORATORIUM PENGUJIAN BAHAN

Material Testing Book Semester Ganjil 2015/2016

Kelompok 21

Pengujian Kekerasan

25 dua sisi berhadapan 136 o, tapak tekan berbentuk bujur sangkar. Beban yang

diberikan antara lain 5, 10, 20, 30, 50, 100 atau 120 kg. Angka kekerasan

dinyatakan oleh :

HV = 1,854 P/d2

Keterangan :

P : beban yang ditetapkan 1 kg

d : panjang diagonal rata-rata

α : Sudut antara permukaan intan yang berhadapan

Gambar 2.2 Pengujian kekerasan Vickers Sumber : Sidney H. Avner (1974)

Cara Vickers merupakan cara pengujian kekerasan yang paling sensitif.

Cara ini memilliki satu skala kontinyu untuk semua material dan angka kekerasan

Vickers tergantung dari beban yang diberikan. Sangat memungkinkan sekali penggunaan beban yang ringan pada pengujian cara Vickers oleh karena itu cara ini bisa digunakan untuk pengujian kekerasan pada material yang tipis sampai

LABORATORIUM PENGUJIAN BAHAN

Material Testing Book Semester Ganjil 2015/2016

Kelompok 21

Pengujian Kekerasan

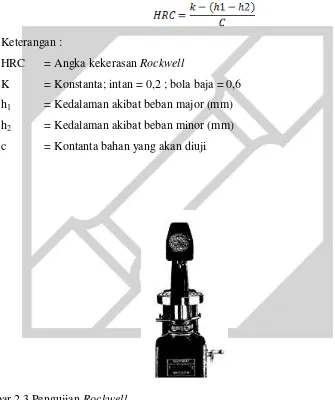

26 c. Rockwell Test

Cara Rockwell menggunakan prinsip yang sama dengan cara Brinell hanya saja indentor yang dipakai ada 2 jenis dan berukuran lebih kecil daripada indentor

pada Brinell. Indentor yang digunakan yaitu :

1. Menggunakan kerucut intan, dengan sudut puncak 120 o, ujung agak bulat,

berjari - jari 0,2 mm.

2. Menggunakan bola baja berdiameter 1/16 in, 1/8 in, ¼ in, dan 1/2in.

Rumus yang digunakan :

Keterangan :

HRC = Angka kekerasan Rockwell

K = Konstanta; intan = 0,2 ; bola baja = 0,6

h1 = Kedalaman akibat beban major (mm)

h2 = Kedalaman akibat beban minor (mm)

c = Kontanta bahan yang akan diuji

Gambar 2.3 Pengujian Rockwell Sumber : Callister (2001:178)

Dalam cara Rockwell terdapat beberapa skala yaitu A sampai V. Masing – masing skala memiliki beban serta indentor tersendiri dan digunakan untuk

LABORATORIUM PENGUJIAN BAHAN

Material Testing Book Semester Ganjil 2015/2016

Kelompok 21

Pengujian Kekerasan

27 untuk material dengan kekerasan medium , skala C untuk material dengan

kekerasan rendah, dan seterusnya sampai skala V untuk plastic dan soft metal seperti timbal. Terdapat juga superficial Rockwell untuk menguji spesimen yang tipis sampai 0,006 in dan juga untuk powered metal.

Tabel 2.2 Skala pada metode uji kekerasan Rockwell

Gambar 2.4 Skala kekerasan Rockwell Sumber : Sidney H. Avner (1974)

d. Knoop Hardness Metode

Metode ini merupakan metode pengujian kekerasan untuk menguji

kekerasan yang sangat rapuh. Metode ini menggunakan intan 172o untuk sisi

panjang, 170o untuk sisi pendek dan pengaturan menggunakan mikroskop.

LABORATORIUM PENGUJIAN BAHAN

Material Testing Book Semester Ganjil 2015/2016

Kelompok 21

Pengujian Kekerasan

28 3. Elastic Hardness yaitu dengan cara Share Scleroscop

Disebut juga sebagai metode pantulan. Pengujian dengan menggunakan intan

Tipped Hommers (palu hitam) yang dapat dinaikkan pada ketinggian tertentu dan dijatuhkan secara bebas pada permukaan logam. Setelah menyentuh permukaan,

intan akan memantul. Ketinggian pantulan menunjukan kekerasan yang diukur.

Semakin tinggi pantulan menunjukkan kekerasan yang semakin besar. Prinsipnya

adalah konversi energi dari energi potensial menjadi energi kinetik, sebagaian energi

diserap oleh material dan sisanya menyebabkan terjadinya pantulan. Energi yang

diserap sebenarnya menunjukkan resilience. Yaitu energi yang dapat diserap oleh material pada daerah elastis nya. Keuntungan dari cara ini adalah peralatan kecil dan

bekas penetrasinya kecil, sehingga hampir tidak merusak bahan yang diukur.

Gambar 2.6 Shore Schleroscop Test Sumber : Sidney H. Avner (1974)

2.3 Faktor – Faktor Yang Mempengaruhi Kekerasan

1. Kadar Karbon

Semakin tinggi kadar karbon, maka logam akan semakin keras namun rapuh.

Kadar karbon sebesar 0,6 – 1% merupakan kadar karbon yang sangat berpengaruh

pada kekerasan logam. Setelah lebih dari 1% maka kadar karbon tidak berpengaruh

pada nilai kekerasannya.

2. Unsur paduan

Unsur paduan akan mempengaruhi sifat mekanik logam (baja). Nikel,

LABORATORIUM PENGUJIAN BAHAN

Material Testing Book Semester Ganjil 2015/2016

Kelompok 21

Pengujian Kekerasan

29 3. Perlakuan panas

Pengaruh perlakuan akan mempengaruhi kekerasan logam tergantung dari

perlakuan apa yang diberikan. Annealing akan menurunkan kekerasan baja.

Hardening akan meningkatkan kekerasan baja. Tempering akan menurunkan kekerasan baja dibawah perlakuan panas Hardening. Normalising akan

meningkatkan kekerasan baja dibandingkan keadaan awal baja atau baja tanpa

perlakuan panas.

4. Bentuk dan dimensi butir

Material dengan ukuran butir kecil akan memiliki kekerasan yang tinggi

dibanding butir besar yang memiliki kekerasan rendah. Material dengan butir halus

akan memiliki kekerasan tinggi dibandingkan dengan material dengan butir kasar.

5. Homogenitas

Homogenitas berpengaruh pada arah orientasi butir pada suatu material. Jika

arah orientasi butir homogen maka diperoleh sifat ulet, sedangkan jika arah orientasi

butir heterogen maka diperoleh sifat keras.

6. Konduktifitas termal

Semakin tinggi kemampuan benda menghantarkan panas yang diterima akan

menyebabkan laju pendinginan lebih cepat sehingga benda dengan konduktifitas

termal tinggi dapat mempercepat laju pendinginan sehingga material semakin keras

2.4 Pembentukan Butir

Pembentukan butir terjadi pada saat logam cair membeku, atom- atom mengatur

dan mengikuti suatu geometris. Mula-mula setelah terbentuknya inti stabil dalam

logam yang membeku. Inti ini berubah menjadi kristal seperti pada gambar di bawah.

Dalam tiap pembekuan kristal atom-atom diatur dalam pola yang teratur. Setelah

proses ini selesai kristal-kristal ini bergabung dan membentuk batas kristal. Logam

yang membeku dan mempunyai banyak jenis kristal disebut polikristal sedangkan

logam yang telah membeku disebut butir dan permukaan singgung kristal disebut

batas butir. Pada umumnya pertumbuhan kristal tidak merata, artinya

pertumbuhan dalam arah tertentu lebih cepat.

Dengan menggunakan mikroskop logam, butir logam tersebut dapat kita lihat

setelah permukaan logam dihaluskan, dipoles, dan dietsa dengan asam tertentu yang

LABORATORIUM PENGUJIAN BAHAN

Material Testing Book Semester Ganjil 2015/2016

Kelompok 21

Pengujian Kekerasan

30 panas atau pengerjaan panas sewaktu logam itu terbentuk.

Indeks Miller adalah sistem notasi dalam kristolografi untuk bidang dan arah dalam kristal (bravis). Kisi indeks miller menunjukkan bidang datar yang dibatasi

oleh garis-garis perpotongan pada sumbu 3 dimensi x, y, z. Indeks Miller ini dapat digunakan untuk mengindentifikasikan keadaan permukaan suatu material dan lapisan

dalam dari suatu atom. Salah satu metode fisik yang digunakan dalam studi tentang

efek pada permukaan yaitu refleksi absorsi infrared yang mana fokus pada analisis

energi librasi. Spesimen pada satu permukaan atau lapisan ini umumnya disebut

dengan istilah “Fractional Carprange”.

Secara khusus Indeks Miller (bidang kisi) ditentukan oleh tiga bidang bilangan bulat ρ min ditulis (h, k, l) dan indeks masing-masing menunjukkan pesawat orthogonal

ke arah h, k, l dalam dasar dari kisi tepsiprokal vektor.

2.5 Struktur Kristal Logam

Pada analisa defraksi sinar-x menunjukkan atom dalam kristal logam disusun

oleh pola ulang dimensional yang teratur. Susunan atom digambarkan sebagai bola

kertas pada lokasi khusus dalam suatu geometri. Macam-macam kristal logam :

1. Body Centered Cubic (BCC)

Merupakan struktur yang mempunyai struktur di tiap sudut dan sebuah

atom ada di pusat bodikubus. Tiap atom sudut dikelilingi oleh 8 atom yang berbeda,

seperti atom yang terdapat dalam titik pusat sel, misalnya Fe, Cr, dan Mn.

LABORATORIUM PENGUJIAN BAHAN

Material Testing Book Semester Ganjil 2015/2016

Kelompok 21

Pengujian Kekerasan

31 2. Face Centered Cubic (FCC)

FCC berupa sebuah kubus dengan suatu atom di masing- masing sudutnya

dan satu atom di masing-masing pusat sisinya. Sehingga dalam satu kristal terdapat

14 inti atom. FCC banyak dijumpai pada nikel, tembaga, aluminium

Gambar 2.8 Face Centered Cubic Sumber : Sidney H. Avner (1974)

3. Hexagonal Close Packed

HCP berupa struktur hexagonal dengan satu atom di masing-masing sudutnya dan satu atom di pusat sisinya serta tiga atom di tengah bodinya

sehingga total atom sejumlah 17 atom. Logam yang mempunyai struktur ini

adalah seng dan mangan.

LABORATORIUM PENGUJIAN BAHAN

Material Testing Book Semester Ganjil 2015/2016

Kelompok 21

Pengujian Kekerasan

32

2.6 Cacat Pada Logam Dan Dislokasi

1. Cacat Titik

Cacat adalah kerusakan atau ketidaksempurnaan susunan atom dalam

kristal yang terjadi akibat kekurangan atau kelebihan atom. Macam-macam cacat

antara lain :

a. Schottky Imperfection

Karena adanya kekosongan pasangan ion.dalam.senyawa yang harus

memiliki keseimbangan muatan.

b. Frankell Imperfection

Karena adanya perpindahan ion dari kisi ke tempat sisipan

Gambar 2.10 Macam-macam cacat titik Sumber : Sidney H. Avner (1974)

2. Cacat Garis (dislokasi)

Dislokasi ini merupakan gabungan dari cacat titik. Dislokasi adalah

ketidak sempurnaan periodik atom dalam kristal yang membentuk satu jalur

tertentu. Dislokasi pada kristal merupakan cacat yang menyebabkan gejala slip (luncur) maupun sebagai penyebab dari sebagaian besar logam yang berubah bentuk

secara plastis. Pada gambar AB menggarkan suatu dislokasi yang terletak dalam

bidang slip, yaitu bidang kertas, misalkan bahwa bidang slip sedang menuju ke sebelah kanan sebuah atom-atom sebelah antar D belum mengalami slip, maka AB

LABORATORIUM PENGUJIAN BAHAN

Material Testing Book Semester Ganjil 2015/2016

Kelompok 21

Pengujian Kekerasan

33 Gambar 2.11 Dislokasi dalam bidang slip

Sumber : Sidney H. Avner (1974)

Dislokasi dibagi menjadi dua jenis yaitu dislokasi sisi dan dislokasi ulir.

Kondisi keduanya dinamakan dislokasi campuran

a. Dislokasi sisi

Dapat digambarkan sebagai satu sisipan bidang atom tambahan dalam

struktur kristal di sekitar lokasi dislokasi terdapat daerah yang mengalami

tekanan dan tegangan sehingga terdapat energi tambahan di samping dislokasi

LABORATORIUM PENGUJIAN BAHAN

Material Testing Book Semester Ganjil 2015/2016

Kelompok 21

Pengujian Kekerasan

34 Gambar 2.12 Susunan atomic dalam dislokasi

Sumber : Sidney H. Avner (1974)

b. Dislokasi ulir

Menyerupai spiral dengan garis cacat sepanjang sumbu ulir. Vektor

luncurnya sejajar dengan garis dislokasi. Atom-atom di sekitar dislokasi ulir

mengalami gaya geser. Oleh karena itu, disana terdapat energi tambahan.

Dislokasi ini memudahkan pertumbuhan kristal, karena atom dan sel tambahan

dapat bertumpuk pada setiap anak tangga ulir.

Gambar 2.13 Susunan atomic dislokasi ulir Sumber : Sidney H. Avner (1974)

c. Dislokasi campuran

Dislokasi mudah terjadi sewaktu bahan mengalami deformasi . dimana

suatu pergeseran dapat mengakibatkan dislokasi ulir maupun dislokasi sisi.

Keduanya menghasilkan deformasi akhir yang sama dan sebetulnya dihubungan

LABORATORIUM PENGUJIAN BAHAN

Material Testing Book Semester Ganjil 2015/2016

Kelompok 21

Pengujian Kekerasan

35 Gambar 2.14 Susunan atomic dalam dislokasi campuran

Sumber : Smith, WF (1988, 133)

3. Cacat Bidang

a. Cacat permukaan luar (external surface)

Permukaan batas struktur kristal, sehingga koordinat atom pada

permukaan memiliki energi yang paling tinggi dan ikatannya kurang kuat karena

memiliki tetangga pada satu sisi saja.

Gambar 2.15 Macam-macam cacat 2 dimensi Sumber : Djupne Snah (1983, 288)

b. Planar defect

Pada batas antara dua butir yang berdasarkan terdapat daerah

transisi yang titik searah dengan pola kedua butiran.

4. Slip

Terjadinya pergeseran kristal relatif terhadap bagian kristal lainnya,

LABORATORIUM PENGUJIAN BAHAN

Material Testing Book Semester Ganjil 2015/2016

Kelompok 21

Pengujian Kekerasan

36 padat atom.

Slip terjadi secara bertahap yang ditandai dengan bergesernya garis dislokasi sedikit demi sedikit. Garis dislokasi adalah garis batas antara kristal yang mengalami

slip dengan kristal yang tidak mudah mengalami slip. Dengan demikian pergeseran garis dislokasi berarti pergeseran garis dislokasi. Mula-mula atom yang paling padat

bergeser akibat suatu pembebanan sehingga mendesak atom tetangganya, kemudian

tegangan dalam atom membesar dan ikut bergeser. Slip berakhir jika tegangan yang

terjadi tidak cukup untuk menggeser atom dari posisi semula.

Gambar 2.16 Slip

Sumber : Sidney H. Avner (1974)

5. Twinning (kembaran)

Suatu fenomena adanya perubahan arah orientasi suatu bagian butir

kristal sehingga susunan atom di bagian tersebut akan simetri dengan bagian lain

yang tidak mengalami perubahan. Bidang yang merupakan pusat simetri dan menjadi

LABORATORIUM PENGUJIAN BAHAN

Material Testing Book Semester Ganjil 2015/2016

Kelompok 21

Pengujian Kekerasan

37 Gambar 2.17 Twinning

LABORATORIUM PENGUJIAN BAHAN

Material Testing Book Semester Ganjil 2015/2016

Kelompok 21

Pengujian Kekuatan Kejut

38

BAB III

PENGUJIAN KEKUATAN KEJUT

3.1 Definisi Kekuatan Kejut

Kekuatan kejut adalah kemampuan suatu bahan untuk menahan beban dinamis

atau mendadak yang dapat menyebabkan rusak atau patah.

3.2 Macam-Macam Metode Pengujian Impact

Percobaan impact yang digunakan untuk menghitung besarnya kekuatan impact suatu logam ada 3 macam, yaitu:

1. Pengujian Pukul Takik (Beam Impact Test)

Pengujian ini digunakan untuk mengetahui kemampuan suatu logam untuk

menahan beban kejut. Percobaan ini memakai spesimen yang bertakik, cara

pembebanan ini ada 2, yaitu:

a. Cara Pembebanan Charpy

Pada percobaan ini benda kerja mempunyai ukuran yang standar, takik

diletakkan pada landasan dengan posisi takik membelakangi pendulum yang

akan memberi beban kejut sehingga mengenai bagian punggung notch. Cara ini banyak digunakan di Amerika.

Gambar 3.1: Cara Pembebanan Uji Charpy

LABORATORIUM PENGUJIAN BAHAN

Material Testing Book Semester Ganjil 2015/2016

Kelompok 21

Pengujian Kekuatan Kejut

39 b. Cara Pembebanan Izod

Salah satu bagian benda uji dijepit pada bibir takik dan posisi takik

berhadapan dengan pendulum yang akan memberi beban kejut. Percobaan ini

banyak digunakan di Inggris.

Gambar 3.2: Cara Pembebanan Uji Izod

Sumber: Pengujian Logam, Edih Supardi (1999:113)

2. Pengujian Tarik Kejut (Tension Impact Test)

Salah satu ujung spesimen dijepit dan pada ujung yang lain diberi beban

tarik secara kejut. Percobaan ini biasanya digunakan pada bahan yang bersifat

ulet. Spesimen bisa diberi notch atau tidak. 3. Pengujian Puntir Kejut (Torsion Impact Test)

Salah satu ujung spesimen dijepit dan pada ujung yang lain diberi beban

puntir secara kejut. Dalam hal ini masih ada batas mulur dan batas patah, tetapi

tidak ada kontraksi. Tegangan puntir pada titik beratnya sama dengan nol dan

semakin keluar semakin bertambah.

3.3 Tipe dan Macam Notch pada Spesimen

LABORATORIUM PENGUJIAN BAHAN

Material Testing Book Semester Ganjil 2015/2016

Kelompok 21

Pengujian Kekuatan Kejut

40 1. V Notch

Bentuk notch-nya seperti huruf V. Mudah untuk melakukan pengujiannya karena bendanya kecil.

Gambar 3.3: Bentuk V notch

Sumber: Introduction to Physical Metallurgy, Sidney H. Avner (1974:43)

2. Key Hole Notch

Notch-nya berbentuk seperti lubang kunci, untuk melakukan pengujiannya cukup sulit dibandingkan dengan U notch, ukuran notch-nya lebih dalam dibandingkan V notch, jadinya cukup sulit spesimen tersebut patah.

Gambar 3.4: Bentuk notch Key hole

Sumber: Introduction to Physical Metallurgy, Sidney H. Avner (1974:43)

3. U Notch

Notch-nya berbentuk seperti huruf U. Karena bentuk notch-nya membetuk huruf U yang tumpul, mengakibatkan spesimen tersebut sulit untuk patah ketika

LABORATORIUM PENGUJIAN BAHAN

Material Testing Book Semester Ganjil 2015/2016

Kelompok 21

Pengujian Kekuatan Kejut

41 Gambar 3.5: Bentuk U notch

Sumber: Testing Of Metal, Alok Nayar (2005:75)

3.4 Faktor-Faktor yang Mempengaruhi Kekuatan Impact

Kekuatan impact adalah kekuatan spesimen terhadap impact (beban kejut). Dinyatakan dengan banyaknya energi yang diperlukan untuk mematahkan material

tersebut. Faktor-faktor yang mempengatuhi kekuatan impact: 1. Bentuk dan Ukuran Notch

Takik atau notch yang semakin sudutnya kecil akan mendukung sering terjadinya patahan karena takik merupakan tempat pemusatan tegangan saat benda

diberi beban kejut.

2. Kadar Karbon

Semakin tinggi kadar karbonnya, maka impact strength-nya semakin rendah karena karbon mempunyai sifat rapuh.

3. Temperatur Uji

Semakin tinggi temperatur spesimen maka energi yang diperlukan untuk

mematahkan spesimen semakin besar. Impact test sebaiknya dilakukan pada suatu daerah yang mempunyai temperatur berbeda sehingga dapat sekaligus

LABORATORIUM PENGUJIAN BAHAN

Material Testing Book Semester Ganjil 2015/2016

Kelompok 21

Pengujian Kekuatan Kejut

42 Gambar 3.6: Pengaruh Temperatur Terhadap Impact Strength

Sumber: Metalurgi Mekanik George E. Dieter (1986:101)

4. Homogenitas

Homogenitas suatu material dipengaruhi oleh arah orientasi-nya. Jika

searah maka benda mempunyai kekerasan yang rendah, sebaliknya jika tidak

searah maka mempunyai kekerasan yang tinggi. Sehingga berpengaruh terhadap

harga impact strength-nya. Jika arah orientasinya searah maka harga impact strength-nya tinggi, begitu pula sebaliknya.

5. Heat Treatment

Proses heat treatment yang berbeda akan menghasilkan impact strength yang berbeda pula, karena proses heat treatment menghasilkan perubahan sifat mekanis yang berbeda pula. Urutan kekuatan impact dari yang kecil sampai yang besar adalah hardening, tempering, normalizing, dan annealing.

6. Jenis Material

Jenis material yang berbeda akan mempunyai susunan atom yang berbeda.

Sehingga kekuatan impact-nya berbeda-beda pula.

7. Ukuran Butir

Ukuran butir yang besar bersifat lebih ductile dari ukuran butir yang kecil.

Hal ini karena butir yang besar memiliki batas butir yang lebih sempit sehingga

bila diberi gaya kejut maka pertemuan batas butir akan membuat gaya yang

LABORATORIUM PENGUJIAN BAHAN

Material Testing Book Semester Ganjil 2015/2016

Kelompok 21

Pengujian Kekuatan Kejut

43 8. Kecepatan Pendinginan

Pendinginan yang cepat akan menurunkan harga impact strength-nya karena pendinginan yang cepat setelah pemanasan akan cenderung membentuk

struktur martensit yang cenderung bersifat keras dan rapuh.

9. Kekerasan

Semakin tinggi tingkat kekerasan suatu material maka semakin rendah

harga impactstrength-nya, karena material yang keras cenderung rapuh.

10. TensileStrenght (Kekuatan Tarik)

Semakin rendah nilai kekuatan tarik suatu material, maka semakin tinggi

LABORATORIUM PENGUJIAN BAHAN

Material Testing Book Semester Ganjil 2015/2016

Kelompok 21

Pengujian Kekuatan Tarik

44

BAB IV

PENGUJIAN KEKUATAN TARIK

4.1Definisi Kekuatan Tarik

Kekuatan tarik merupakan kemampuan material untuk menerima beban tarik

tanpa mengalami kerusakan atau patah dan dinyatakan sebagai tegangan maksimum

sebelum putus. Tegangan maksimum sebelum putus dianggap sebagai data terpenting

yang diperoleh dari hasil pengujian tarik, karena biasanya perhitungan-perhitungan

kekuatan di hitung atas dasar kekuatan tarik.

4.2 Hubungan Tegangan Regangan

Tegangan tarik merupakan distribusi gaya tarik persatuan luas bahan, sedangkan

regangan adalah perbandingan antara pertambahan panjang dengan panjang awal.

Hubungan antara regangan dan tegangan dapat diketahui dengan jelas dari grafik

tegangan – regangan sebagai berikut:

Gambar 4.1 Hubungan tegangan-regangan Sumber : Dieter(1996:278)

Tegangan yang digunakan adalah tegangan rata-rata pada uji tarik yang

diperoleh dari pembagian beban (P) dengan luasan spesimen (A0), yang dapat

LABORATORIUM PENGUJIAN BAHAN

Material Testing Book Semester Ganjil 2015/2016

Kelompok 21

Pengujian Kekuatan Tarik

Regangan yang digunakan adalah regangan rata-rata yang diperoleh dari perbandingan antara pertambahan panjang (∆L) dengan panjang awal pengukuran (Lo). yang dapat dirumuskan :

ℰ=

Dimana :

ℰ = Regangan (%) 𝑙0 = Panjang awal (mm)

Δl = Pertambahan panjang (mm)

Apabila suatu proses material dihasilkan dengan tegangan-regangan yang tidak

memperlihatkan titik luluh atau yield, maka mencarinya dengan metode offset, yaitu menarik garis lurus sejajar dengan diagram tegangan dimulai dari titk 0 regangan yang

digunakan sebagai acuan dengan jarak 0,2% dari regangan maksimum. Perpotongan

garis offset dengan kurva tegangan regangan itulah tegangan yield dari bahan tersebut. Pengertian-pengertian mengenai hubungan antara tegangan dan regangan

adalah:

a. Batas elastisitas 𝐸 (Elastis limit)

Bila sebuah bahan diberi beban sampai di batas elastisitas kemudian

bebannya dihilangkan maka bahan tersebut plastis.

b. Batas proporsional (Proporsional limit)

Titik sampai dimana penerapan hukum Hooke masih bisa ditolerir. Tidak

ada standarisasi tentang nilai ini. Dalam praktek biasanya, batas proporsional sama

dengan batas elastis, yang mana merupakan keseimbangan antara pertambahan

tegangan dan regangan.

LABORATORIUM PENGUJIAN BAHAN

Material Testing Book Semester Ganjil 2015/2016

Kelompok 21

Pengujian Kekuatan Tarik

46

Yaitu perubahan bentuk yang tidak kembali ke keadaan semula ketika material

dikenai gaya. Pada gambar 4.1 diatas, material di tarik sampai melewati batas proposional

dan mencapai daerah landing.

d. Tegangan luluh atas (Upper Yield Stress)

Tegangan maksimum sebelum bahan memasuki fase daerah landing, peralihan

deformasi elastis ke plastis.

e. Tegangan luluh bawah (LowerYield Stress)

Tegangan rata-rata daerah landing sebelum benar-benar memasuki fase deformasi

plastis. Bila yang dimaksud tegangan luluh (yield Stress), maka yang dimaksud adalah

tegangan ini, yang ditandai dengan pertambahan regangan tanpa penambahan tegangan.

f. Regangan luluh (Yield Strain)

Regangan permanen saat bahan akan memasuki fase deformasi plastis.

g. Regangan elastic (Elastic Strain)

Regangan yang diakibatkan perubahan elastis bahan. Pada saat beban dilepaskan

regangan ini akan akan kembali ke posisi semula.

h. Regangan plastis ℰ𝑝 (Plastic Strain)

Regangan yang diakibatkan perubahan plastis bahan. Pada saat beban

dilepaskan regangan ini tetap tinggal sebagai perubahan permanen bahan

i. Tegangan tarik maksimum (UltimateTensileStrenght)

Merupakan besar tegangan maksimum yang didapatkan dalam uji tarik.

j. Kekuatan patah (BreakingStrenght)

Merupakan besar tegangan dimana bahan yang di uji putus atau patah.

Kurva tegangan regangan memiliki 2 macam kurva yaitu kurva tegangan

regangan sejati dan rekayasa. Hubungan Tegangan-Regangan (Rekayasa-Sejati) pada

gambar 4.2 terlihat jelas perbedaan antara kedua kurva tersebut. Kurva tegangan

regangan rekayasa berdasarkan pada dimensi benda uji sedangkan kurva tegangan

LABORATORIUM PENGUJIAN BAHAN

Material Testing Book Semester Ganjil 2015/2016

Kelompok 21

Pengujian Kekuatan Tarik

47 Gambar 4.2 Grafik tegangan regangan sejati

Sumber : Dieter(1996:286)

Kurva tegangan regangan rekayasa diperoleh dari hasil pengukuran benda uji

tarik. Tegangan yang diperlukan pada kurva diperoleh dengan cara membagi bahan

dengan awal penampang benda uji sedangkan pada kurva tegangan regangan sejati

diperoleh dari hasil pengukuran benda uji tarik berdasarkan luas penampang spesimen

benda uji sebenarnya ketika pengujian..

Proses penambahan regangan yang berlebihan akan mengakibatkan material

mengalami penyempitan penampang (necking). Pada regangan-tegangan sejati, nilai luas penampang yang dipakai adalah luas penampang specimen sebenarnya, sehingga ketika terjadi necking, nilai tegangan tariknya tetap justru naik. Sedangkan pada tegangan-regangan rekayasa nilai luas penampang yang dipakai adalah luas penampang

semula benda uji, sehingga ketika terjadi necking pada titik beban maksimum, nilai tegangan tariknya akan turun. Adapun pengaruh kandungan karbon terhadap grafik

tegangan regangan bisa dilihat dengan klasifikasi berikut :

a) Baja karbon rendah (0,1-0,3% karbon)

Adapun garis tegangan-regangan berada paling bawah, dengan daerah yield yang jelas.Kemudian naik sampai titik Ultimate strength kemudian turun dan putus. b) Baja karbon menengah (0,3-0,85% karbon)

Adapun garis tegangan-regangan berada diantara baja karbon rendah dan

baja karbon tinggi.Dimana daerah elastis naik secara linier sampai titik tertentu,

kemudian naik secara polynomial sampai titik Ultimate strength kemudian turun dan putus, tetapi penurunan tidak sepanjang pada baja karbon rendah.