4

II.

PROFIL PERUSAHAAN

A.

SEJARAH DAN PERKEMBANGAN PERUSAHAAN

Sejarah berdirinya Toyota berawal dari seorang bernama Sakichi Toyoda sebagai pendiri organisasi Toyota di Jepang. Sakichi Toyoda lahir pada tahun 1867. Dengan kepintarannya ia menciptakan alat tenun otomatis dengan cara kerja benang putus. Dalam pengembangan mesin tersebut pada tahun 1926 didirikan Toyoda Automatic Loom Works sebagai cikal bakal Toyota Motor Corporation yang kita kenal saat ini.

Sakichi Toyoda mempunyai seorang putra yang bernama Kiichiro. Kiichiro berkeliling ke Amerika Serikat dan Eropa untuk melihat penggunaan mobil. Ia beranggapan bahwa tidak lama lagi akan masuk zaman mobil ke Jepang. Atas pemikiran seperti itu, maka pada tahun 1933 ditambahkan divisi mobil dalam Toyoda Automatic Loom Works. Hasilnya pada tahun 1935 dibuat bentuk asli pertama kendaraan dengan kapasitas muatan lima penumpang yang kemudian disebut Toyota A1 dan Truck G1. Dua tahun kemudian Kiichiro memisahkan diri dari Toyoda Automatic Loom Works, kemudian mendirikan Toyota Motor Company sebagai kelembagaan yang menetapkan just in time production, yang mempunyai pengertian melakukan pengiriman part yang betul, pada waktu yang tepat, dengan jumlah yang betul, dan tidak ada kelebihan stok atau barang yang belum diperlukan di gudang.

Setelah perang dunia kedua, perekonomian di Jepang mengalami krisis. Hal ini tentunya berdampak pada perusahaan-perusahaan yang ada di Negara matahari terbit tersebut. Tak luput juga perusahaan Toyota. Toyota mengalami krisis keuangan sehingga perusahaan tidak mampu membayar gaji para karyawannya. Sampai pada puncaknya, untuk menanggulangi hal tersebut pada bulan April 1950, Toyota dipecah menjadi Toyota Motor Company dan Toyota Motor Sales Company.

Setelah mengalami masa-masa yang sulit, pada bulan Juni 1950 akhirnya perusahaan dapat bangkit dari keterpurukan. Permasalahan mengenai ketidakmampuan membayar gaji karyawan dapat diatasi dan perusahaan mulai beroperasi dengan manajemen baru. Untuk lebih mengembangkan kegiatan usahanya, pada tahun 1951 dua orang staf Toyota mengunjungi Amerika Serikat untuk mempelajari metode manajemen modern. Salah satu perusahaan yang dijadikan tujuan adalah Ford Motor Company. Pada perusahaan tersebut kedua orang staf Toyota melihat sistem saran atau ide perbaikan dengan slogan “Kualitas dan Keselamatan Kerja”. Oleh karena itu sistem ini diterapkan juga di Toyota. Pada tahun 1953 dipilih slogan Toyota yaitu “Produk yang Baik dari Pemikiran Baik”

Pada tahun 1953, motomachi plant selesai dibuat yang merupakan fasilitas produksi untuk membuat kendaraan penumpang bagi keluarga. Kemudian pada tahun 1955, Toyota memperkenalkan “Crown” yang dikembangkan tanpa memanfaatkan bantuan dari luar. Berselang dua tahun kemudian, Toyota mulai mengembangkan pasarnya dengan melakukan kegiatan ekspor. Tujuan ekspor yaitu Amerika Serikat dengan Crown sebagai komoditinya. Namun sangat disayangkan hal tersebut gagal dan tidak sesuai rencana pemasaran. Kendaraan tersebut tidak dapat digunakan untuk perjalanan jauh dan cepat di Amerika Serikat. Berselang lima tahun, selama tahun 1960, industri mobil di Jepang mulai tumbuh dengan pesat. Pada tahun 1961 Toyota memperkenalkan TQC (Total Quality Control) dengan tujuan meingkatkan derajat produksi mobil yang berstandar mutu internasional. Pasar di dalam negeri dan kegiatan ekspor mulai berkembang pada masa itu.

5 Perkembangan yang sangat pesat tersebut meningkatkan daya saing perusahaan-perusahaan di Jepang. Untuk menyiasati agar tetap sukses dan mempunyai daya saing lebih besar, maka pada tahun 1980-an Toyota Motor Corporation dan Toyota Motor Sales Company bergabung membentuk Toyota Motor Company. Perubahan besar dalam sejarah Toyota termasuk pembentukan NUMMI yaitu suatu usaha kolektif antara Toyota dengan Amerika Serikat pada tahun 1984 sampai saat ini memproduksi jenis kendaraan Prims “GM dan Corolla” untuk Toyota.

Sejarah berdirinya Toyota saat ini juga diiringi dengan perkembangannya. Tidak hanya di Jepang, perusahaan Toyota juga dikembangkan lintas Negara. Salah satu Negara yang menjadi daerah perkembangan perusahaan tersebut adalah Indonesia.

PT Toyota Astra Motor (PT TAM) diresmikan pada tanggal 12 April 1971, yang mulanya difungsikan sebagai importer kendaraan Toyota, namun setahun kemudian sudah berfungsi sebagai distributor. Pada tahun 1973 didirikan pabrik perakitan PT. Multi Astra dan pada tahun 1976 didirikan PT. Toyota Mobilindo sebagai pabrik komponen. Produk andalan Toyota di Indonesia, yakni mobil Kijang, pertama kali diluncurkan ke publik pada tahun 1977. Pabrik mesin untuk menunjang produksi kendaraan roda empat Toyota mulai didirikan di Indonesia pada tahun 1982 dengan nama saat itu PT. Toyota Engine Indonesia. Produk Toyota mobil Kijang mulai di ekspor ke beberapa negara Asia-Pasifik pada tahun 1987. PT TAM menyadari bahwa inovasi selalu mutlak diperlukan untuk komitmen utama yaitu kepuasan pelanggan. Robotisasi pada proses pencetakan body, rancang bangun dengan CAD/CAM, sampai penggunaan spot welding untuk hasil yang akurat dilakukan Toyota demi meningkatkan teknologi yang tinggi dalam setiap fasilitas produksinya.

Tahun 1989, terjadi perubahan besar pada kiprah Toyota di Indonesia dengan bergabungnya empat perusahaan Toyota di Indonesia yakni PT. Toyota Astra Motor, PT. Multi Astra, PT. Toyota Mobilindo dan PT. Toyota Engine Indonesia. Pada tahun 1998, pabrik mesin Toyota mendapatkan penghargaan internasional berupa sertifikasi ISO 9002 untuk manajemen pengendalian kualitas di bidang manufaktur. Pabrik perakitan di Sunter juga mendapatkan sertifikasi ISO 14001 untuk pengelolaan lingkungan.

Pada tanggal 15 Juli 2003, terjadi perubahan yang besar dalam kiprah perusahaan Toyota. TAM berubah menjadi dua perusahaan besar, yaitu PT Toyota Motor Manufacturing Indonesia (PT TMMIN) dan didirikan PT Toyota Astra Motor (PT TAM) sebagai distributor resmi Toyota di Indonesia dan juga melakukan pelayanan purna jual produk Toyota. Kepemilikan saham yaitu PT Astra Internasional sebesar 5% dan Toyota Motor Corporation sebesar 95%. PT TMMIN mempunyai fokus kegiatan sebagai pabrik pembuat mesin, jig, dies dan komponen-komponen otomotif, sedangkan PT TAM sebagai eksportir dan penjualan domestik kendaraan Toyota dan part komponen kendaraannya. Peluncuran Toyota Avanza sebagai kolaborasi antara PT. TAM-TMMIN dengan PT. Astra Daihatsu Motor (ADM) terjadi pada tahun 2004. Pada tahun yang sama, diluncurkan juga Toyota Kijang Innova sebagai produk Toyota Kijang generasi V. Hingga kini PT. TMMIN terus menerus melakukan inovasi dan perbaikan dalam segala hal untuk menjadi yang terdepan dibidangnya.

PT TMMIN memiliki kantor pusat yang berlokasi berdekatan dengan PT TAM, yaitu di Sunter Jakarta Utara. Selain kantor, sebagai perusahaan yang bergerak dibidang industri otomotif PT TMMIN mempunyai kawasan produksi atau yang biasa disebut plant. Lokasi tersebut terbagi pada dua kawasan, yang pertama berada di Sunter yang meliputi beberapa kegiatan produksi seperti pengecoran, pencetakan, pemesinan, perakitan, dan sebagainya. Satu lagi terletak di kawasan Karawang International Industries City (KIIC) Karawang Barat dengan kegiatan produksi pencetakan dan perakitan. Karawang plant, dengan teknologi terbaru di Indonesia

6 diselesaikan pada tahun 1998 dengan fasilitas state of the art dan peningkatan kualitas serta sistem manajemen lingkungan. Karawang plant mulai diresmikan tahun 2000 dan menjadi pabrik modern yang masih beroperasi hingga kini. Secara umum perkembangan Toyota dapat dilihat pada Tabel 1. Adapun Toyota di Indonesia cukup berkembang dengan pesat seperti dapat dilihat pada Tabel 2.

Tabel 1. Sejarah Toyota

Tahun n

Perkembangan

1926 Didirikan Toyoda Automatic Loom Works sebagai cikal bakal Toyota Motor Corporation

1933 Ditambahkan divisi mobil dalam Toyoda Automatic Loom Works

1935 Dibuat kendaraan pertama Toyota A1 dan Truck G1

1937 Didirikan Toyota Motor Company

1950 Toyota dipecah menjadi Toyota Motor Company dan Toyota Motor Sales Company

1953 Motomachi plant selesai dibuat yang merupakan fasilitas produksi

1955 Toyota Crown diperkenalkan

1961 Toyota memperkenalkan Total Quality Control (TQC)

1984 Toyota melakukan kerjasama dalam usaha kolektif dengan Amerika Serikat

Tabel 2. Perkembangan Toyota di Indonesia

Tahun Perkembangan

1971 PT Toyota Astra Motor diresmikan di Indonesia

1973 Pabrik perakitan PT Multi Astra didirikan

1976 PT Toyota Mobilindo didirikan sebagai pabrik komponen

1977 Mobil Kijang pertama kali diluncurkan

1982 Pabrik mesin PT Toyota Engine Indonesia didirikan

1987 Produk Toyota mobil Kijang diekspor ke Asia-Pasifik

1989 Bergabungnya empat perusahaan besar Toyota di Indonesia

1998 Pabrik Toyota di Karawang mulai dioperasikan

2000 Peresmian pabrik mobil modern di Karawang

2003 TAM berubah menjadi PT Toyota Motor Manufacturing Indonesia

(PT TMMIN) dan PT Toyota Astra Motor (PT TAM)

2004 Peluncuran Toyota Avanza sebagai kerjasama dengan

PT Astra Daihatsu Motor (PT ADM)

B.

RUANG LINGKUP USAHA

PT Toyota Motor Manufacturing Indonesia (PT TMMIN) dan PT Toyota Astra Motor (PT TAM) mempunyai lingkup usaha dalam bidang otomotif. Tak diragukan lagi produk Toyota

7 menjadi primadona di pasaran Indonesia. Banyak kalangan yang percaya dan puas akan kualitas produk tersebut.

Dengan komitmen untuk terus mengutamakan kepuasan pelanggan, PT. TMMIN dan PT. TAM senantiasa terus menerus menciptakan inovasi terbaiknya. Hal ini selaras dengan visi PT. TMMIN dan PT. TAM untuk menjadi yang terdepan dalam bidang manufakturing dan distribusi sebagai upaya untuk menjadi perusahaan otomotif berkelas internasional. Seperti halnya perusahaan lainnya, perusahaan mempunyai misi sebagai pedoman dalam mencapai tujuan. PT. TMMIN dan PT. TAM mencanangkan misi yaitu :

1. Menjadi pemimpin dalam industri otomotif Indonesia. 2. Selalu mengutamakan kepuasan pelanggan.

3. Selalu memberikan kontribusi bagi pembangunan ekonomi dan sosial.

4. Meningkatkan kesejahteraan melalui pembinaan kepercayaan dengan karyawan, dealer dan pemasok.

5. Memelihara kelangsungan lingkungan hidup dan keselamatan kerja.

6. Menjunjung tinggi kemampuan individu tanpa mengesampingkan kerjasama tim.

C.

PROSES PRODUKSI

Proses produksi dilakukan dengan baik menggunakan sistem produksi yang dikenal dengan Just In Time (JIT). Sistem ini menekankan pada suatu filosofi continuous improvement yang dilakukan dengan cara mengeliminasi atau mengurangi waste di semua aspek yang berkaitan dengan aliran produk dari supplier sampai ke tangan customer, sehingga didapatkan metode yang paling efisien. Hasil yang ingin dicapai adalah suatu sistem yang ramping (lean) dan halus (smooth), sehingga dapat meningkatkan output dan produktivitas. Produksi dilakukan pada jumlah yang tepat dan pada saat yang tepat ketika dibutuhkan, maka dengan cara inilah berbagai macam waste dapat dikurangi bahkan dieliminasi.

Problem solving dan improvement dilakukan dari hal-hal yang kecil, tetapi dilakukan secara bertahap dan terus-menerus. Inilah yang dimaksud dengan filosofi continuous improvement. Hal ini berbeda dengan budaya Barat yang menekankan pada perubahan dan perbaikan yang sifatnya radikal. JIT berusaha melibatkan seluruh karyawan untuk berpartisipasi dalam continuous improvement, sehingga karyawan tidak hanya dipakai kemampuan fisik tubuhnya saja, melainkan kemampuan berpikirnya juga diasah. Keberhasilan JIT terletak pada perubahan pola pikir dan sikap kerja seluruh karyawan untuk melakukan upaya continuous improvement.

PT TMMIN mempunyai tiga pabrik yang berada di kawasan Sunter dan Karawang. Di Sunter terdapat dua pabrik dan di Karawang terdapat satu pabrik. Pabrik-pabrik tersebut digunakan untuk memproduksi kendaraan dan juga service part. Proses produksi dimulai dari awal pembuatan komponen-komponen kendaraan, perangkat mesin, sampai perakitan. Berikut ini akan diuraikan beberapa proses dalam produksi kendaraan di PT TMMIN :

1.

Karawang Plant

a. Stamping Shop

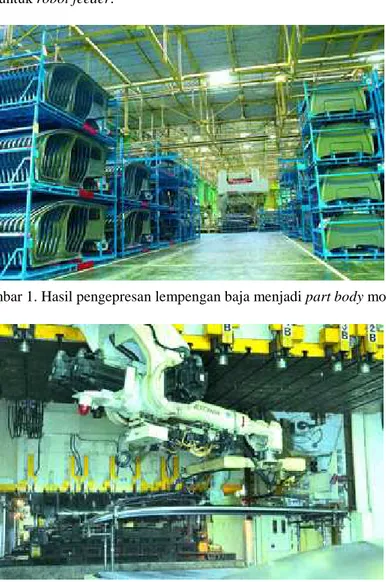

Pada Stamping Shop proses pengepresan pembuatan body kendaraan dilakukan. Lempengan-lempengan baja dicetak menjadi bagian-bagian dari body kendaraan seperti kerangka, tangki bahan bakar, dan komponen body sub-assembly (kabin, dek, rangka chasis). Pembuatan pressed part untuk membentuk body kendaraan bermula dari lembar

8 baja yang kemudian dilakukan proses pengepresan menjadi press part yang siap dikirim ke bagian pengelasan untuk disatukan menjadi body kendaraan utuh.

Stamping Shop memiliki fasilitas 2 proses A line tonase 2,400 ton dengan 450 stroke/jam dan C line kapasitas 700 ton dengan 620 stroke/jam. Guna menjamin keamanan dan keselamatan kerja serta tingkat produktifitas, digunakan sistem robotik untuk setiap perpindahan pressed part antar mesin. Luas area Stamping Shop adalah 10,000 m2. Jenis mesin yang digunakan adalah FUKUI untuk press machine, hasilnya seperti pada Gambar 1, AISAKU untuk sheet feeder (Gambar 2), dan MOTOMAN YASKAWA untuk robot feeder.

Gambar 1. Hasil pengepresan lempengan baja menjadi part body mobil

Gambar 2. Mesin Sheet Feeder

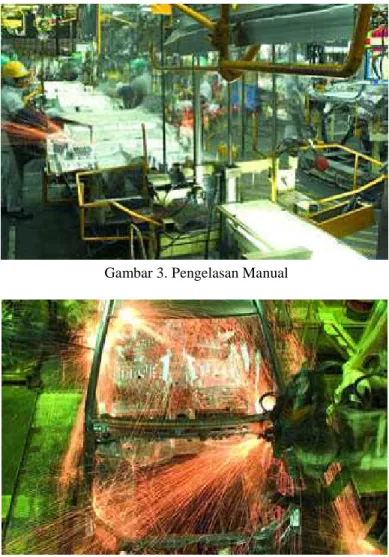

b. Welding Shop

Welding Shop memiliki area 23,000 m2, di area ini dilakukan proses penyambungan atau pengelasan bagian-bagian body kendaraan untuk menghasilkan satu bagian utuh. Prosesnya adalah dengan menyatukan seluruh pressed part yang diproduksi oleh Stamping Shop. Penyatuan dilakukan dengan pengelasan. Ada dua metode pengelasa, yaitu pengelasan manual (Gambar 3) dan pengelasan menggunakan robot (Gambar 4). Hasil akhir dari proses ini adalah satu body kendaraan utuh. Pengelasan terdiri dari dua metode, yaitu pengelasan manual (Gambar 3) dan pengelasan menggunakan robot (Gambar 4).

9 Untuk menjamin tingkat presisi dan keakuratan yang tinggi Welding Shop dilengkapi fasilitas Welding Main Body line, Coordinate Measuring Machine dan Shell Body Line dengan Slat Conveyor, dan didukung 34 buah robot las (MB 16, UB 6 dan Fr 12) dan GBL (Global Body Line) yang memberikan jaminan kualitas permukaan luar (proses clamp dari sisi dalam).

Gambar 3. Pengelasan Manual

Gambar 4. Pengelasan Menggunakan Robot

c. Painting Shop

Setelah dari Welding Shop, satu body kendaraan utuh memasuki Painting Shop untuk proses anti karat (electro deeping coating, pengisian celah sambungan dan pengecatan).

Painting Shop yang memiliki luas 17,600 m2, terdapat fasilitas pengecatan primer and Top Coat proses dengan sistem robotik untuk mendapatkan hasil pengecatan berkualitas tinggi. Dua puluh robot digunakan pada proses pengecatan untuk memberikan jaminan keamanan proses serta ramah lingkungan. Pengecatan menggunakan robot ini dapat dilihat pada Gambar 5. Sedangkan untuk proses electro deeping coating ditunjukkan Gambar 6.

10 Gambar 5. Pengecatan Menggunakan Robot

Gambar 6. Electro Deeping Coating

d. Assembling Shop

Assembling shop memiliki luas area 37,500 m2, merupakan tempat perakitan satu body kendaraan utuh menjadi sebuah kendaraan utuh siap jalan. Di Assembling shop inilah dilakukan proses perakitan atau pemasangan seluruh komponen kendaraan pada satu body kendaraan, mulai dari mesin hingga roda kendaraan.

Assembling Shop memiliki fasilitas Main Assembly Line (Gambar 7) dengan door less sistem assembly yang memberikan jaminan kualitas terbaik dan peningkatan produktifitas kerja. Selain itu juga dilengkapi dengan Final Test Facility (Gambar 8) yang mengecek setiap unit kendaraan untuk mewujudkan kepuasan pengguna kendaraan tersebut. Fasilitas yang dimiliki adalah Interior Assembling dan Wheel Alignment.

11

a. Wheel Alignment b. Manual Assembling

Gambar 7. Assembly Line

b

a. Showering b. Final Checking

Gambar 8. Final Test Facility

e. Test Course

Setelah melalui proses Assembling Shop, setiap kendaraan harus memasuki Test Course (Gambar 9), yaitu sarana uji coba kendaraan baru yang memiliki luas area 45,630 m2. Di Test Course inilah performa kendaraan diuji, mulai dari kemampuan mesin hingga kedinamisan mesin dan body. Hasil dari Test Course memberikan janji kendaraan berkualitas internasional. Fasilitas ini berupa landasan pacu sepanjang 1 km dengan simulasi tikungan.

12

f. Common Yard

Common yard (Gambar 10) merupakan fasilitas logistik yang digunakan bersama oleh TMMIN, TAM, dan Main Dealer sebagai Delivery Center unit-unit ekspor dan domestik, sekaligus pula sebagai Centralized Stock-Dealer yang dilengkapi oleh DIO Shop untuk pemasangan aksesoris dan spec up dengan konsep production line.

Untuk menjamin safety operation, Karawang Common Yard telah mengimplementasikan Global Logistic Safety Management, dan Fres Factory Quality untuk menjamin kendaraan baru yang diterima customer.

Gambar 10. Common Yard

g. Environment Management Sistem

Kepedulian PT. Toyota Motor Manufacturing Indonesia yang tinggi terhadap lingkungan hidup di sekitar pabrik, diwujudkan dengan menerapkan Environment Management Sistem (Gambar 11). Konsep ini diimplementasikan dalam berbagai aktivitas, meliputi pemenuhan regulasi dan menghilangkan komplain (zero complaint), meminimalkan resiko kerusakan lingkungan, meningkatkan kerja lingkungan melalui proses produksi, serta pengembangan lingkungan masyarakat sekitar. Salah satu wujud nyata untuk mencapai zero complaint adalah dengan membangun sistem pengolahan limbah yang modern dengan proses kimia dan biologi sehingga air hasil olah dapat dipergunakan kembali.

Waste Water Treatment yang memiliki luas 1,200 m2 dan berkapasitas 1,200 m3/hari ini menggunakan suatu proses unik yaitu air floation dan actiocontact aeration untuk mengurangi pembentukan sluge. Waste Water Treatment yang difungsikan untuk menjaga lingkungan hidup dari limbah-limbah berbahaya tersebut telah membawa Karawang Plant mendapatkan sertifikat ISO 14001 untuk Environment Management Sistem pada bulan Juni tahun 2000. Fasilitas yang dimiliki adalah sebagai berikut : 1) Pemenuhan regulasi dan menghilangkan complain (zero complaint)

a) Waste Water Treatment

• Chemical Treatment : Neutralization, coagulation, flocculation.

• Bioligical Treatment : Acticontact, aeration.

• Reuse Water Treatment

b). Emisi cerobong boiler

2) Meminimalkan resiko kerusakan lingkungan

13 b) Install Scrubber Incenerator

3) Meningkatkan kinerja lingkungan melalui proses produksi

a) Baby Compressor untuk supply angin saat non produksi

b) Penghematan bahan bakar solar untuk proses Alkali Cleaning 4) Pengembangan lingkungan masyarakat sekitar

a. Instalasi waste water treatment b. Bak penampung limbah cair

c. Chemical treatment d. Biological treatment Gambar 11. Environment Management System

h. Toyota Forest

Toyota Forest (Gambar 12) adalah fasilitas yang paling fenomenal di Karawang Plant. Toyota Forest merupakan kawasan hutan yang berada di lokasi pabrik. Hutan yang sengaja dibuat sebagai salah satu bentuk kepedulian PT. Toyota Motor Manufacturing Indonesia terhadap lingkungan ini ditanami 36 spesies tumbuhan yang berbeda.

Toyota Forest memiliki total luas area 180,000 m2, yang terbagi menjadi hutan akasia seluas 60,000 m2, hutan jati, hutan meranti, hutan mahoni, hutan pinus yang masing-masing seluas 10,000 m2, dan hutan green hero seluas 10,000 m2, yaitu hutan yang tanamannya berasal dari para rekanan bisnis PT. Toyota Motor Manufacturing Indonesia.

14 Gambar 12. Toyota Forest

2.

Sunter Plant

Sunter Plant adalah salah satu pabrik otomotif yang dimiliki oleh Toyota Motor

Manufacturing bersama dengan Karawang Plant. Dibangun pada bulan April 1973, pabrik tersebut berlokasi di Sunter, Jakarta Utara. Sunter Plant berdiri di area tanah seluas 310,898 m2 dengan luas bangunan 175,986 m2. Sunter Plant adalah pabrik otomotif pertama yang dimiliki oleh PT. Toyota Motor Manufacturing Indonesia, yang memiliki konsep untuk memadukan teknologi modern dan keahlian sumber daya manusia sehingga menjadikan Sunter Plant sebagai tulang punggung PT. Toyota Manufacturing Indonesia.

Komponen part dan mesin yang ditujukkan untuk pasar domestik dan ekspor diproduksi di Sunter Plant. Komponen part dan mesin dari Toyota Motor Manufacturing Indonesia telah diekspor ke Malaysia, Thailand, Filiphina, Taiwan, Vietnam, Afrika Selatan, dan Jepang. Sunter Plant mempunyai pembagian sebagai berikut :

a. Casting Plant

Casting Plant adalah tempat dibuatnya komponen mesin. Berdiri di area seluas 65,028 m2, Casting Plant adalah tempat dimana proses pembentukan dan pembuatan komponen mesin dilakukan. Pabrik ini memproduksi blok silinder 5K, 7K, 1 TR & 2 TR, Crankshaft 7K, Crank cap 5 K, 7K dan Flywheel 14B dengan volume produksi mencapai 1,000 tons/bulan (2 shift)

Selain digunakan untuk pembuatan komponen mesin, Casting Plant juga merupakan tempat dibuatnya cetakan. Dalam hal untuk memenuhi kebutuhan pembuatan cetakan untuk proses press, Casting Plant didukung oleh fasilitas untuk menciptakan produk berukuran besar (maksimal 8 ton), seperti Induction Holding Furnace dengan kapasitas 8 ton, Overhead Crane dengan kapasitas 20/40 ton, Sand Blasting dengan kapasitas 10 ton/short, Sand Mixer dengan kapasitas 10-20 ton/jam, Sand Reclaimer Unit dengan kapasitas 10-20 ton/jam, Vacuum Sand Conveyor dengan kapasitas 10-20 ton/jam, dan Drying Oven dengan 4 heater dan blowers capacity.

b. Stamping Plant

Stamping Plant memiliki luas area 64,247 m2, dengan kapasitas produksi 96,00 unit/tahun memproduksi press part untuk Innova, Avanza, dan Dyna/Hino (cabin). Keutamaan dalam memproduksi komponen berkualitas tinggi yang dinyatakan dengan :

15 1) Tingkat presisi yang tinggi

Proses dalam memproduksi suatu cetakan di PT. Toyota Motor Manufacturing Indonesia adalah dengan menggunakan teknologi komputer terbaru serta peralatan tercanggih, yang dioperasikan oleh para profesional dalam sistem manajemen kerja yang modern. Kombinasi ini akan menghasilkan produk yang berkualitas tinggi.

2) Bahan dasar berkualitas tinggi

Bahan dasar cetakan (dies) adalah bahan baja dan biji besi terpilih yang berkualitas tinggi, dan secara terus menerus diawasi secara ketat selama proses pembuatan sampai tahap akhir. Cara tersebut akan menghasilkan cetakan yang berpresisi tinggi.

Fasilitas yang dimiliki Stamping Plant berupa Press Machine dengan beberapa spesifikasi (1,500 tons, 800-1,000 tons, 600 tons, 600-1,200 tons, 500 tons, 400-1,000 tons, 150 tons, 60-110 tons), Mesin (NC Miling, NC Copy Miling, Pattern NC Machine, Vertical Boring Miling, Copy Miling, Side Boring, Big Miling, Radial Driling, Radial Miling), Die Spotting Machine (Die Spotting), Measuring Machine (Lay Out Machine, Digitizer), dan Trial Machine Press (Press Machine).

c. Engine Plant

Engine Plant terdiri dari dua bagian, yaitu Engine 7K dan Engine TR. Luas dari Engine 7K Plant adalah 15,327 m2 dengan kapasitas produk 4,400 unit/bulan. Engine Plant memproduksi mesin tipe 7K dan 14B untuk Kijang Pick Up dan Truk Dyna. Beberapa pekerjaan diselesaikan di Engine Plant, adalah :

1) Pembuatan komponen mesin 2) Perakitan mesin tipe 7K (270 M/C)

3) Perakitan dan pengepakan mesin tipe TR ( IMV Series) dan komponen mesin TR dimana akan dikirim ke Thailand (komponen), Venezuela, Afrika Selatan, dan Filiphina (rakitan mesin).

Engine TR Plant, dengan luas area sebesar 19,000 m2, memiliki kapasitas produksi 15,000 unit/bulan untuk Machining Line dan 13,000 unit/bulan untuk Assy Line. Engine TR Plant juga dilengkapi peralatan dan fasilitas seperti:

1) Machining Line :

a) Mesin N/C dengan Meldas C64T dan Fanuc controller yang juga digunakan oleh TMC dan di Negara lainnya.

b) Hardening machine untuk Cam Shaft dan Crank Shaft

c) Leak Tester untuk quality assurance.

2) Assembly Line :

a) Flexible Module Conveyor yang dapat disamakan dengan siklus waktu

produksi.

b) Torque Control untuk penghitungan akurat dalam jangka waktu pendek.

c) Interlock System untuk mencegah kesalahan yang dilakukan dengan panel

program touch screen.

d) Supply Part Sistem untuk memenuhi permintaan menyetting part mesin.

e) Leak Tester untuk ujicoba leaking level di C/H, unit E/G dengan volume yang tepat dengan tipe mesin

16

d. Packing & Vanning Plant

Pengepakan untuk pasar ekspor dilakukan di Packing Plant dengan area seluas 7,200 m2. Kapasitas dari Packing Plant mencapai 4,200 unit/bulan untuk komponen Avanza dan 5,000 unit/bulan untuk komponen Innova. CKD dari Avanza dan Innova dikirim dari Packing Plant ke Filiphina, Malaysia, Vietnam, Argentina, Afrika Selatan, Venezuela, dan Brazil. Sementara itu, CKD dari kendaraan Fortuner dikirim ke Thailand, India, Vietnam, Taiwan, dan Afrika selatan.

e. Waste Water Treatment

Proses pengelolaan limbah modern didasari oleh komitmen untuk menjaga keseimbangan lingkungan hidup, PT. Toyota Motor Manufacturing Indonesia melengkapi peralatan di Sunter Plant dengan fasilitas Waste Water Treatment yang telah membawa Sunter Plant mendapatkan sertifikat ISO 14001 untuk Environmental Management Sistem.

Pengelolaan limbah di Sunter Plant berlokasi di area seluas 2,535 m2. disini, limbah telah diproses secara kimiawi dan biologi. Sunter Plant juga mempunyai fasilitas laboratorium yang menjamin kualitas pengelolaan limbah sesuai standar pemerintah.

Fasilitas yang dimiliki dalam pengelolaan limbah di Sunter Plant adalah General Facilitation (Laboratorium, Dewatering Suldge), Chemical Treatment (Neutralization, Coagulation, Flocculation, Dissolve Flotation), dan Biological Treatment (Aeration).

Selain memproduksi kendaraan siap pakai (Finish Good), PT TMMIN juga memproduksi suku cadang untuk beberapa jenis kendaraan. Adapun salah satu jenis suku cadang yang diproduksi di PT TMMIN adalah service part. Service part suku cadang berupa body luaran mobil (panel, outer body), rangkaian untuk assembly (Sub assy), Extension body, serta Frame body.

Service part hanya selesai sampai proses ED (Electro Deposition) painting yaitu pemberian lapisan anti karat. Lempeng logam yang telah mengalami proses pemotongan bahan,kemudian mengalami proses pengepresan (stamping) dengan menggunakan cetakan (dies) tertentu untuk tiap jenis part. Setelah dipres, lempeng logam yang telah terbentuk pressed part akan memasuki tahap pengelasan (welding). Di sini proses penyambungan atau pengelasan bagian-bagian dalam part (inner) dan luaran part (outer). Prosesnya adalah dengan menyatukan seluruh pressed part yang diproduksi oleh Stamping Shop. Hasil akhir dari proses ini adalah satu part kendaraan utuh.

Produk dari Welding Shop kemudian memasuki Painting Shop (Toso) dengan terlebih dahulu dipindahkan ke dalam rak milik Toso line. Proses tersebut dikenal dengan istilah Bare Metal Preparation. Pada kasus service part ini, produk dari Welding Shop berupa single part. Produk tersebut digantungkan kedalam rak yang spesifik untuk jenis part tertentu. Sebelum dicelup kedalam cairan ED untuk pemberian lapisan anti karat, part mengalami proses persiapan berupa pembersihan untuk menghilangkan kotoran, pemberian uap panas, pencucian dengan sabun dan pembilasan. Setelah mengalami proses persiapan tersebut, single part tersebut dicelup ke dalam bak atau wadah besar yang berisi cairan lapisan anti karat (ED). Berbeda dengan finish good, produk service part akan selesai pada tahap ini tanpa finishing pemberian cat. Setelah proses Toso ED Painting tersebut, produk service part selanjutnya akan dibawa menuju packing and vanning shop untuk dikemas. Produk yang telah dikemas (packaging) selanjutnya akan diserahkan ke TAM Cibitung.