PERAWATAN & PERBAIKAN

INJECTION PUMP TIPE DISTRIBUTOR HYUNDAI HD 5

TUGAS AKHIR

Diajukan Untuk Memenuhi Syarat Memperoleh Gelar Diploma III (Ahli Madya) Jurusan Teknik Mesin Politeknik Negeri Padang

Oleh :

ZAINUL ARISMAN HIDAYAT

13 0101 1040

Program Studi D3 Teknik Mesin Konsentrasi Maintenance

KEMENTRIAN RISET, TEKNOLOGI & PENDIDIKAN TINGGI

POLITEKNIK NEGERI PADANG

JURUSAN TEKNIK MESIN

2017

LEMBAR PENGESAHAN TUGAS AKHIR

PERAWATAN & PERBAIKAN

INJECTION PUMP TIPE DISTRIBUTOR HYUNDAI HD 5

Oleh :

ZAINUL ARISMAN HIDAYAT 13 0101 1040

Program Studi D3 Teknik Mesin Konsentrasi Maintenance

Telah Lulus Sidang Pada Tanggal : 2 Oktober 2017 Disetujui oleh :

Pembimbing I

IchlasNur, ST., MT Nip. 19681111 199303 1 001

Pembimbing II

Darman Dapersal Dinar, ST., M.Pd Nip. 19600611 198803 1 001

Disahkan oleh : Ketua Program Studi

D3 Teknik Mesin Sir Anderson, ST., MT Nip. 19720818 200003 1 002 Kepala Konsentrasi Maintenance Rivanol Chadry, ST., MT Nip. 19691215 199303 1 002 Ketua Jurusan Teknik Mesin Dr. Junaidi, ST., MP Nip. 19660621 199203 1 005

LEMBAR PENGESAHAN TUGAS AKHIR

PERAWATAN & PERBAIKAN

INJECTION PUMP TIPE DISTRIBUTOR HYUNDAI HD 5

Tugas Akhir Ini Telah Diuji dan Dipertahankan di Depan Tim Penguji Tugas Akhir Diploma III Jurusan Teknik Mesin Politeknik Negeri Padang

Pada Tanggal : 2 Oktober 2017

Tim Penguji : Ketua Sidang IchlasNur, ST., MT Nip. 19681111 199303 1 001 Sekretaris Adriansyah, ST., MT Nip. 19641109 199702 1 001 Anggota I Dr. Maimuzar, ST., MT Nip. 19610523 198803 1 002 Anggota II Feidihal, ST., M.Si Nip. 19580727 199003 1 002

No. Alumni

Politeknik Zainul Arisman Hidayat

BIODATA

(a) Tempat / Tgl Lahir : Sungai Sariak / 09 Juli 1995 (b) Nama Orang Tua : Basir dan Rakini (c) Jurusan : Teknik Mesin (d) Program Studi : D-III Teknik Mesin (e) Konsentrasi : Perawatan & Perbaikan (f) No. BP : 1301011040 (g) Tanggal Lulus : 2 Oktober 2017 (h) Prediket Lulus : ……….. (i) IPK : ………. (j) Lama studi : 4 tahun (k) Alamat Orang Tua : Korong Sijangek, Nagari Sungai Durian, Kec. Patamuan, Kab. Padang Pariaman.

“Perawatan & Perbaikan Injection Pump Distributor Hyundai HD 5”

Tugas Akhir D-III Oleh : Zainul Arisman Hidayat

Pembimbing I : Ichlas Nur, ST.,MT dan Pembimbing II : Darman Dapersal Dinar, ST.,M.Pd

ABSTRAK

Dalam pelaksanaan Praktek di bengkel maintenance and repair Politeknik Negeri Padang, khususnya perbaikan sistem bahan bakar pada Engine Trainer Diesel Hyundai HD 5 yang sudah lama tidak hidup karena mengalami kerusakan pada unit Injection pump dengan tipe distributor (VE). Tugas akhir ini dibuat berdasarkan kasus tersebut dengan tujuan dapat menemukan kerusakan injection pump tersebut, melakukan perawatan serta perbaikannya agar dapat dioperasikan kembali pada engine trainer diesel Politeknik Negeri Padang.

Mencari kerusakan unit injection pump distributor dilakukan dengan cara membongkar unit Injection Pump dan memeriksa kondisi setiap komponen-komponennya. Setelah kerusakan ditemukan maka dilakukan perbaikan dan unit pompa dirakit kembali kemudian dilakukan pengujian.

Komponen-komponen Injection pump distributor : Drive shaft, Feed pump, Regulating Valve, Plunger dan Cam plate, Fuel Cut Selenoid, Automatic Timer, Governor dan delivery valve. Kerusakan yang sering terjadi pada Injection pump distributor yaitu Plunger yang tergores, diakibatkan oleh pemakaian bahan bakar yang terkontaminasi dengan bahan zat lain atau kotoran yang mengendap pada fuel tank terbawa oleh bahan bakar saat bahan bakar dipompakan dimana fuel filter tidak bekerja dengan semestinya. Tindakan perbaikan terhadap Injection pump distributor Hyundai HD 5 agar dapat beroperasi kembali yaitu dengan cara mengganti komponen plunger dengan yang baru. Plunger tidak bisa diperbaiki sebab kontruksi dari plunger bersifat permanen dan presisi.

Kata kunci : Pompa injeksi, Plunger, bahan bakar.

Tugas Akhir ini telah dipertahankan didepan sidang penguji dan dinyatakan lulus pada Tanggal : 2 Oktober 2017

Abstrak telah disetujui penguji : Tanda

Tangan

1 2 3 4

Nama

Terang Ichlas Nur, ST.,MT

Adriansyah, ST.,MT

Dr. Maimuzar,

ST.,MT Feidihal, ST.,M.Si Mengetahui :

Ketua Jurusan Teknik Mesin : Dr. Junaidi, ST., MP

19660621 199203 1 005 Tanda Tangan Alumnus telah mendaftar ke Politeknik Negeri Padang dan mendapatakan nomor alumnus :

Petugas

LEMBARAN TUGAS AKHIR POLITEKNIK NEGERI PADANG

Nama : ZAINUL ARISMAN HIDAYAT

No. Bp : 13 0101 1040

Jurusan : Teknik Mesin

Konsentrasi : Maintenance

Judul tugas akhir : PERAWATAN & PERBAIKAN INJECTION PUMP TIPE DISTRIBUTOR PADA HYUNDAI HD 5

Uraian tugas : ... ... ... ... ... ... ... ... ... ...

Dimulai tanggal : 25 Agustus 2017 Selesai tanggal : 25 September 2017

Pembimbing I

IchlasNur, ST., M.T Nip 19681111 199303 1 001

Pembimbing II

Darman Dapersal Dinar, ST., M.Pd Nip 19600611 198803 1 001

Nama : Zainul Arisman Hidayat

No. Bp : 13 0101 1040

Program Studi : D3 Teknik Mesin Konsentrasi : Maintenance

Pembimbing I : Ichlas Nur, ST., MT

Pembimbing II : Darman Dapersal Dinar, ST., M.Pd

Judul Tugas Akhir : PERAWATAN & PERBAIKAN INJECTION PUMP DISTRIBUTOR HYUNDAI HD 5

No Hari / Tanggal Uraian Tugas Paraf Pembimbing

I II

KEMENTERIAN PENDIDIKAN NASIONAL

POLITEKNIK NEGERI PADANG

FORMULIR No. Formulir

LEMBARAN ASISTENSI TUGAS AKHIR

Edisi Revisi Berlaku Efektif

i

KATA PENGANTAR

Puji dan syukur kehadirat Allah SWT yang telah melimpahkan rahmat, nikmat, dan hidayah-Nya sehingga penulis dapat menyelesaikan laporan tugas akhir ini dengan judul “PERAWATAN & PERBAIKAN INJECTION PUMP TIPE DISTRIBUTOR HYUNDAI HD 5”. serta shalawat kepada nabi junjungan kita Nabi Muhammad SAW yang telah membawa kita semua kepada alam yang berilmu pengetahuan seperti sekarang ini.

Penulisan tugas akhir ini merupakan syarat untuk menyelesaiakan program pendidikan diploma Jurusan Teknik Mesin Politeknik Negeri Padang. Penulis menyadari bahwa tulisan ini masih banyak mengandung kesalahan atau belum mencapai kesempurnaan dilihat dari segi ilmiah maupun dari segi tata bahasanya, hal ini disebabkan oleh keterbatasan kemampuan yang penulis miliki. Namun dengan keyakinan dan bantuan, motivasi serta dorongan dari berbagai pihak, penulisan laporan ini dapat juga terselesaikan dengan baik.

Oleh sebab itu dalam kesempatan ini, izinkanlah penulis mengucapkan terima kasih kepada semua pihak yang telah memberikan bantuan moril maupun materil demi selesainya tugas akhir ini. Ucapan terima kasih terutama ditujukan kepada :

1. Kedua orang tua beserta keluarga yang selalu memberikan do’a, dorongan, motivasi, dukungan moril maupun materil.

2. Bapak Aidil Zamri, ST., MT selaku Direktur Politeknik Negeri Padang.

3. Bapak Dr. Junaidi, ST., MP selaku Ketua Jurusan Teknik Mesin Politeknik Negeri Padang.

4. Bapak Sir Anderson, ST., MT selaku Kepala Program Studi D3 Teknik Mesin Politeknik Negeri Padang.

5. Bapak Rivanol Chadry, ST., MT selaku Kepala Konsentrasi Maintenance Politeknik Negeri Padang.

6. Bapak Ichlas Nur, ST., MT selaku Pembimbing 1 Tugas Akhir yang telah memberikan arahan dan bimbingan.

ii 7. Bapak Darman Dapersal Dinar, ST., M.Pd selaku Pembimbing 2

Tugas Akhir yang telah memberikan arahan dan bimbingan.

8. Bapak/Ibu Dosen Jurusan Teknik Mesin Politeknik Negeri Padang. 9. Rekan-rekan Jurusan Teknik Mesin serta semua pihak yang telah

membantu penulis dalam proses menyelesaikan Tugas Akhir ini.

Penulis menyadari bahwa masih banyak kekurangan dalam penyusunan atau penulisan Tugas Akhir ini, oleh karena itu penulis berharap adanya kritik dan saran yang bersifat membangun dari semua pihak demi kesempurnaan laporan ini. Penulis berharap semoga karya tulis ini dapat memberi manfaat bagi penulis dan pembaca pada umumnya.

Padang, September 2017

iii

DAFTAR ISI

Halaman Judul

Lembaran pengesahan Abstrak

Lembaran Tugas Akhir Lembaran Asistensi

Kata Pengantar ... i

Daftar Isi ... iii

Daftar Gambar ... v Daftar Tabel ... ix BAB I PENDAHULUAN 1.1 Latar Belakang ... 1 1.2 Tujuan ... 2 1.3 Batasan Masalah ... 2

1.4 Metoda Pengumpulan Data ... 2

1.5 Sistematika Penulisan ... 3

BAB II TINJAUAN PUSTAKA 2.1 Pengertian Motor Diesel ... 4

2.2 Prinsip Kerja Motor Diesel ... 5

2.2.1 Mesin Diesel 4 Langkah ... 5

2.2.2 Mesin Diesel 2 Langkah ... 8

2.3 Sistem Pembakaran Motor Diesel ... 9

2.4 Pompa Injeksi ... 18

2.4.1 Pompa Injeksi Tipe In-Line ... 18

2.4.2 Pompa Injeksi Tipe Distributor ... 26

2.5 Defenisi Perawatan ... 40

2.5.1 Tujuan Perawatan ... 41

iv BAB III METODOLOGI

3.1 Waktu & Tempat ... 45

3.2 Alat dan Bahan ... 45

3.2.1 Alat ... 45

3.2.2 Bahan ... 45

3.3 Diagram Alir Kegiatan ... 46

BAB IV PEMBAHASAN 4.1 Identifikasi Kerusakan ... 47

4.1.1 Pembongkaran Injection Pump Distributor ... 47

4.1.2 Pemeriksaan Komponen Injection Pump Distributor .... 55

4.1.3 Penyebab Kerusakan ... 57

4.2 Tindakan Perawatan ... 58

4.3 Tindakan Perbaikan ... 60

4.3.1 Pemasangan Injection Pump Distributor ... 61

4.3.2 Penyetelan Injection Pump Distributor ... 72

BAB V PEUTUP 5.1 Kesimpulan ... 75

5.2 Saran ... 76

v

DAFTAR GAMBAR

Gambar 2.1 Internal combustion engine ... 4

Gambar 2.2 Mesin diesel 4 langkah (Pengisian) ... 6

Gambar 2.3 Mesin diesel 4 langkah (Kompresi) ... 6

Gambar 2.4 Mesin diesel 4 langkah (Usaha) ... 7

Gambar 2.5 Mesin diesel 4 langkah (Buang) ... 8

Gambar 2.6 Mesin diesel 2 langkah (Pengisian dan Kompresi) ... 8

Gambar 2.7 Mesin diesel 2 langkah (Usaha dan Buang) ... 9

Gambar 2.8 Konstruksi Tangki Bahan Bakar ... 10

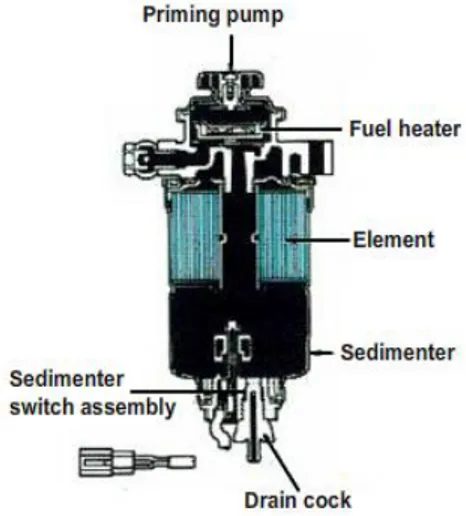

Gambar 2.9 Fuel Filter & Water Sedimenter untuk pompa injeksi distributor . 11 Gambar 2.10 Fuel Filter & Water Sedimenter untuk pompa ijeksi In-Line ... 11

Gambar 2.11 Tampak dalam Priming Pump saat ditekan ... 12

Gambar 2.12 Tampak dalam Priming Pump saat dilepas ... 12

Gambar 2.13 Feed Pump ... 13

Gambar 2.14 Tampak dalam Feed Pump saat pengisian ... 13

Gambar 2.15 Tampak dalam Feed Pump saat pengeluaran ... 14

Gambar 2.16 Tampak dalam Feed Pump saat tekanan tinggi ... 14

Gambar 2.17 Injection Nozzle ... 15

Gambar 2.18 Tampak dalam nozel sebelum penginjeksian ... 16

Gambar 2.19 Tampak dalam nozel saat penginjeksian bahan bakar ... 16

Gambar 2.20 Tampak dalam nozel saat akhir penginjeksian ... 17

Gambar 2.21 Nozel tipe lubang (hole) ... 17

Gambar 2.22 Nozel tipe pin ... 17

Gambar 2.23 Pompa Injeksi tipe In-Line ... 18

Gambar 2.24 Aliran bahan bakar Pompa Injeksi tipe In-Line ... 19

Gambar 2.25 Pump element ... 20

Gambar 2.26 Tampak dalam Pump element ... 21

Gambar 2.27 Dimensi pump element ... 22

Gambar 2.28 Delivery Valve ... 22

Gambar 2.29 Konstruksi Delivery valve ... 23

vi

Gambar 2.31 Hubungan posisi control rack terhadap jumlah penginjeksian .... 24

Gambar 2.32 Automatic timer ... 24

Gambar 2.33 Konstruksi Automatic timer ... 25

Gambar 2.34 Governor Kombinasi ... 26

Gambar 2.35 Pompa injeksi tipe distributor ... 26

Gambar 2.36 Aliran bahan bakar Pompa Injeksi tipe Distributor (VE) ... 28

Gambar 2.37 Drive shaft ... 29

Gambar 2.38 Feed Pump ... 29

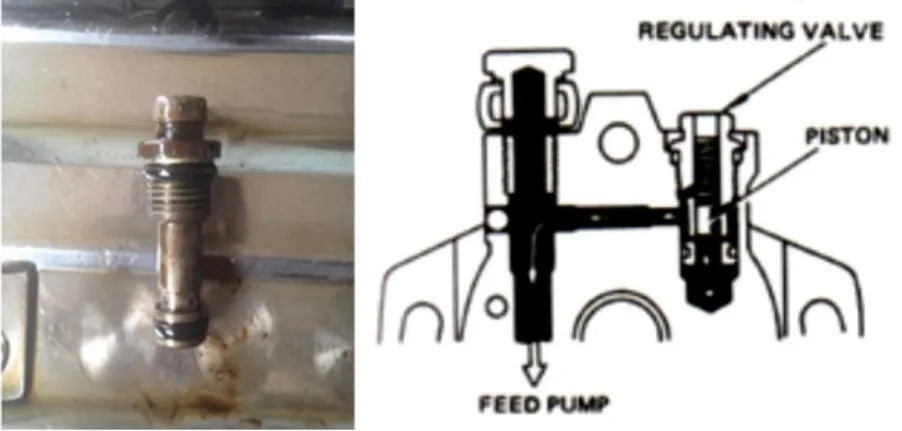

Gambar 2.39 Konstruksi Katup Pengatur Tekanan ... 30

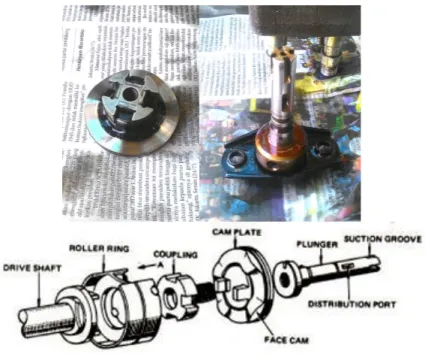

Gambar 2.40 Konstruksi Cam Plate dan Plunger ... 31

Gambar 2.41 Penampang Samping Elemen Pompa tipe Distributor ... 32

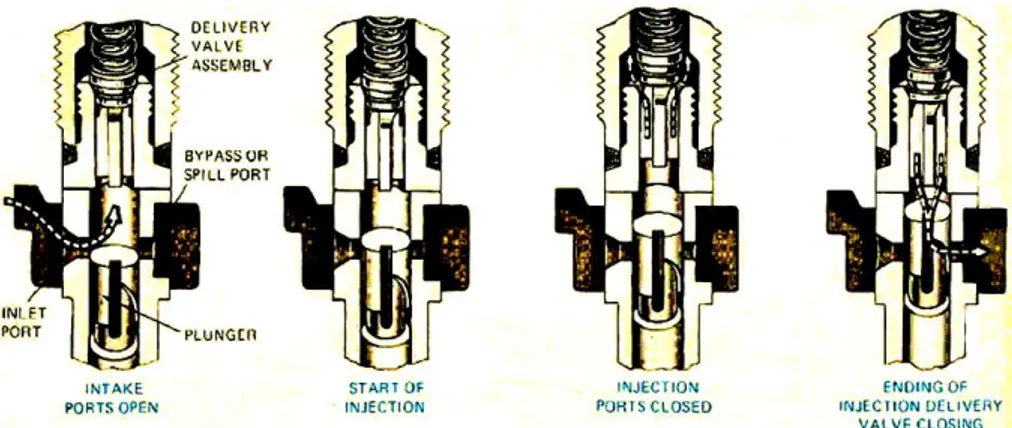

Gambar 2.42 Proses Isap ... 32

Gambar 2.43 Proses injeksi ... 33

Gambar 2.44 Akhir penginjeksian ... 33

Gambar 2.45 Fuel Cut Selenoid ... 34

Gambar 2.46 Penampang samping Fuel Cut Selenoid ... 34

Gambar 2.47 Automatic Timer ... 35

Gambar 2.48 Konstruksi automatic timer ... 35

Gambar 2.49 Bagian-Bagian Governor ... 36

Gambar 2.50 Governor saat mulai start ... 37

Gambar 2.51 Governor saat putaran idle ... 38

Gambar 2.52 Governor saat beban penuh ... 39

Gambar 2.53 Governor saat putaran maksimum ... 39

Gambar 2.54 Konstruksi deliveri valve ... 40

Gambar 2.55 Skema Pemeliharaan ... 42

Gambar 3.1 Pompa injeksi distributor (tipe VE) ... 45

Gambar 3.2 Diagram alir kegiatan ... 46

Gambar 4.1 Melepas Control lever ... 47

Gambar 4.2 Melepas full load adjusting ... 48

Gambar 4.3 Melepas Regulating valve ... 48

Gambar 4.4 Melepas baut pengunci Governor cover ... 48

vii

Gambar 4.6 Melepas Control shaft ... 49

Gambar 4.7 Melepas Governor spring ... 49

Gambar 4.8 Melepas Flyweight holder ... 50

Gambar 4.9 Melepas Plug ... 50

Gambar 4.10 Melepas distributor head ... 50

Gambar 4.11 Melepas plunger ... 51

Gambar 4.12 Melepas governor lever assembly ... 51

Gambar 4.13 Melepas Cam disk ... 51

Gambar 4.14 Melepas disk dan spring ... 52

Gambar 4.15 Melepas timer cover dan timer spring ... 52

Gambar 4.16 Melepas clip dan pin ... 52

Gambar 4.17 Melepas roller assembly ... 53

Gambar 4.18 Melepas drive shaft ... 53

Gambar 4.19 Melepas timer piston ... 54

Gambar 4.20 Melepas feed pump cover ... 54

Gambar 4.21 Melepas feed pump ... 54

Gambar 4.22 Mengganti perapat oli ... 55

Gambar 4.23 Memeriksa delivery valve ... 55

Gambar 4.24 Memeriksa keadaan plunger ... 56

Gambar 4.25 Pemeriksaan terhadap solenoid ... 56

Gambar 4.26 Mengukur panjang pegas ... 57

Gambar 4.27 Fuel filter dan Water sedimenter ... 59

Gambar 4.28 Tangki bahan bakar ... 60

Gambar 4.29 Plunger sudah aus atau gores ... 61

Gambar 4.30 Merakit feed pump ... 61

Gambar 4.31 Memasang feed pump assembly ... 62

Gambar 4.32 Memasang baut feed pump ... 62

Gambar 4.33 Pemasangan gear ... 62

Gambar 4.34 Memasang washer dan woodruff key ... 63

Gambar 4.35 Memasang drive shaft ... 63

Gambar 4.36 Bagian-bagian roller assembly ... 63

viii

Gambar 4.38 Memasang roller holder assembly ... 64

Gambar 4.39 Merakit piston timer ... 64

Gambar 4.40 Memasang pin dan chip ... 65

Gambar 4.41 Memasang timer spring ... 65

Gambar 4.42 Memasang regulating valve ... 65

Gambar 4.43 Memasang disk ... 66

Gambar 4.44 Memasang cam disk ... 66

Gambar 4.45 Memasang governor assembly ... 67

Gambar 4.46 Memasang control sleeve ... 67

Gambar 4.47 Pemasangan plunger ... 67

Gambar 4.48 Memasang guide pin, shim dan spring ... 68

Gambar 4.49 Memasang distributor head ... 68

Gambar 4.50 Mengencangkan distributor head ... 68

Gambar 4.51 Memasang plug dan delivery valve ... 69

Gambar 4.52 Merakit selenoid pemutus bahan bakar ... 69

Gambar 4.53 Susunan flyweight ... 70

Gambar 4.54 Memasang Flyweight assembly ... 70

Gambar 4.55 Mengukur posisi dan mengencangkan governor shaft ... 70

Gambar 4.56 Merakit control shaft ... 71

Gambar 4.57 Memasang governor cover ... 71

Gambar 4.58 Pasang control lever ... 72

Gambar 4.59 Memasang overflow valve ... 72

Gambar 4.60 Memasang Injection pump pada test stand ... 72

Gambar 4.61 Menyetel full load adjusting screw ... 73

Gambar 4.62 Menyetel tekanan ruang pompa ... 74

Gambar 4.63 Menyetel idle adjusting screw ... 74

ix

DAFTAR TABEL

Tabel 4. 1 Pengukuran pegas ... 56 Tabel 4.1 Prosedur preventive maintenance sistem bahan bakar ... 60

1

BAB I

PENDAHULUAN

1.1 Latar Belakang

Suatu Engine terdiri dari beberapa sistem dan setiap sistem terdiri dari beberapa komponen. Komponen-komponen tersebut bekerja sama untuk mencapai tujuan yaitu memenuhi fungsi dari sistem itu sendiri. Pada sistem bahan bakar komponen-komponennya bekerjasama untuk menyediakan bahan bakar dengan jumlah dan tekanan yang tepat untuk mengkabutkan bahan bakar pada proses pembakaran. Tujuan tersebut tidak akan tercapai apabila suatu komponen dari sistem bahan bakar mengalami kerusakan.

Dalam pelaksanaan Praktek di bengkel maintenance and repair Politeknik Negeri Padang, Penulis ditempatkan untuk melaksanakan praktek di divisi Engine Diesel khususnya perbaikan sistem bahan bakar pada Engine Diesel Hyundai HD 5 yang telah lama tidak hidup disebabkan karena kerusakan pada Injection Pump serta komponen lainnya yang mana biaya perbaikan komponen tersebut sangat mahal. Untuk itu penulis sangat tertarik untuk melakukan perawatan dan perbaikan serta mencari penyebab terjadinya kerusakan pada Injection Pump tersebut.

Bedasarkan hal tersebut penulis tertarik untuk membahas lebih lanjut bagaimana seorang mahasiswa D3 Teknik Mesin dapat melakukan perawatan dan perbaikan pada Injection Pump. Oleh karena itu penulis membuat tugas akhir dengan judul “Perawatan dan Perbaikan Injection Pump tipe Distributor pada Engine Diesel Hyundai HD 5”.

1.2 Tujuan

Adapun tujuan yang ingin dicapai dalam tugas akhir ini adalah sebagai berikut:

1) Dapat menjelaskan prinsip kerja dari Injection Pump distributor pada Engine Diesel Hyundai HD 5.

2) Dapat menjelaskan komponen-komponen dari Injection Pump distributor pada Engine Diesel Hyundai HD 5.

2 3) Dapat menemukan kerusakan yang terjadi pada Injection Pump

distributor pada Engine Diesel Hyundai HD 5.

4) Dapat melakukan perawatan pada Injection Pump distributor pada Engine Diesel Hyundai HD 5.

5) Dapat melakukan perbaikan pada Injection Pump distributor pada Engine Diesel Hyundai HD 5.

1.3 Batasan Masalah

Agar tugas akhir ini lebih terarah dalam pembahasannya maka penulis membatasi masalahnya. Penulis hanya membahas penyebab rusaknya komponen Injection Pump Engine Diesel Hyundai HD 5 serta melakukan perawatan dengan membersihkan komponen-komponen yang kotor sehingga bisa bekerja dengan baik serta Engine bisa digunakan kembali sebagaimana fungsinya.

1.4 Metode Pengumpulan Data

Metode pengumpulan data yang penulis buat sebagai berikut : 1) Metode interview

Yaitu dengan terjun langsung ke lapangan dan mewawancarai teknisi bengkel Maintenance Politeknik Negeri Padang.

2) Metode observasi

Yaitu dengan melihat langsung proses perawatan dan perbaikan pada Injection Pump Engine Diesel Hyundai HD 5.

3) Metode partisipasi

Yaitu melibatkan diri dalam aktifitas perbaikan Injection Pump agar memperoleh informasi yang tepat sesuai dengan yang kita inginkan. 4) Metode kepustakaan

Dengan memperbanyak buku-buku bacaan dari buku panduan dan mempelajari referensi yang ada di perpustakaan Politeknik Negeri Padang.

3 1.5 Sistematika Penulisan

Untuk memudahkan penyelesaian dalam penyusunan tugas akhir ini, agar dapat lebih jelas dan mudah dimengerti, maka penulis mencoba untuk menguraikan pembahasan-pembahasan ini dalam beberapa Bab sebagai berikut :

BAB I PENDAHULUAN

Bab ini menjelaskan berbagai macam perihal, seperti latar belakang masalah, tujuan, batasan masalah, metode penulisan dan sistematika penulisan.

BAB II TINJAUAN PUSTAKA

Bab ini berisi tentang studi kepustakaan yang penulis lakukan berkaitan dengan tugas akhir yang penulis buat.

BAB III METODOLOGI

Bab ini berisi rincian segala kegiatan yang dilakukan selama terkait dengan laporan tugas akhir.

BAB IV PEMBAHASAN

Bab ini membahas tentang bagaimana melakukan perawatan dan perbaikan terhadap kerusakan pada Injection Pump Distributor pada Engine Diesel Hyundai HD 5. Serta memberikan solusi pemeliharaan untuk menghindari permasalahan pada Injection Pump Distributor pada Engine Diesel Hyundai HD 5.

BAB V PENUTUP

Bab ini berisikan tentang kesimpulan dan beberapa saran untuk pengembangan lebih lanjut dimasa yang akan datang.

DAFTAR PUSTAKA LAMPIRAN

4

BAB II

TINJAUAN PUSTAKA

2.1 Pengertian Motor Diesel

Motor bakar adalah mesin yang menghasilkan tenaga mekanis dengan cara melaksanakan proses pembakaran. Dari proses pembakaran akan diperoleh tekanan yang tinggi sehingga dapat menghasilkan tenaga.

Mesin diesel adalah motor bakar dengan proses pembakaran di dalam mesin itu sendiri (internal combustion engine) dan berbahan bakar solar. Udara murni dimampatkan (dikompresi) dalam suatu ruang bakar (silinder) sehingga diperoleh udara bertekanan tinggi serta panas, bersamaan dengan itu disemprotkan solar. Bahan bakar yang disemprotkan berbentuk kabut tersebut akan bercampur merata dengan udara panas sehingga terjadilah pembakaran.

Pembakaran yang berupa ledakan akan menghasilkan panas dalam ruang bakar mendadak naik dan tekananpun menjadi tinggi. Tekanan ini mendorong piston kebawah yang berlanjut dengan poros engkol berputar.

Gambar 2.1 Internal combustion engine

Bila dikaitkan dengan gerakan pistonnya untuk mendapatkan satu kali proses tersebut maka mesin diesel tersebut dibagi dalam 2 macam :

1) Mesin diesel 4 langkah 2) Mesin diesel 2 langkah

5 2.2 Prinsip Kerja Motor Diesel

Pada dasarnya proses kerja atau prinsip kerja dari motor diesel ini hampir sama dengan proses kerja pada motor bensin. Motor diesel juga dapat diklasifikasikan menjadi dua macam, yaitu motor diesel 2 langkah dan motor diesel 4 langkah. Namun, dalam perkembangannya motor diesel 4 langkah menjadi yang paling umum digunakan.

2.2.1 Mesin Diesel 4 Langkah

Mesin diesel 4 langkah ialah mesin diesel dimana setiap satu kali proses usaha terjadi 4 (empat) kali langkah piston atau 2 kali putaran poros engkol.

Motor diesel 4 langkah dengan motor bensin 4 langkah sebenarnya proses kerjanya hampir sama, sama sama terdiri dari 4 langkah yaitu langkah hisap, langkah kompresi, langkah usaha dan terakhir adalah langkah buang. Cuman yang membedakan adalah pada motor bensin yang dihisap dan dikompresi adalah campuran udara dan bahan bakar. Kalau pada motor diesel yang dihisap dan dikompresi adalah hanya udara saja.

Perbedaan lain yaitu pada langkah usahanya, kalau di motor bensin campuran udara dan bahan bakar meledak karena adanya percikan bunga api yang dihasilkan oleh busi. Sementara pada langkah usaha, bahan bakar diesel (solar) baru disemprotkan, dan akhirnya meledak atau menghasilkan langkah usaha karena udara yang telah dikompresi bersuhu tinggi. Adapun setiap proses atau langkah dari motor diesel sebagai berikut :

1) Langkah Pengisian

Pada langkah ini yang terjadi adalah udara masuk ke dalam silinder, katup hisap membuka dan udara dari saluran udara masuk melalui katup hisap karena dihisap piston (torak) yang bergerak dari TMA (titik mati atas) menuju TMB (titik mati bawah). Pada mesin diesel biasanya terdapat turbocharger yang berfungsi untuk menambah jumlah udara yang masuk kedalam silinder agar daya yang dihasilkan mesin maksimal. Turbocharger adalah turbin yang digerakkan oleh panas gas hasil

6 pembakaran, turbin ini memutar blower bertekanan untuk menghisap udara luar masuk ke dalam saluran udara dan masuk ke silinder-silinder.

Gambar 2.2 Mesin diesel 4 langkah (Pengisian)

2) Langkah Kompresi

Pada langkah ini, udara yang masuk pada langkah hisap dikompresi oleh piston (torak) yang bergerak dari TMB (titik mati bawah) menuju TMA (titik mati atas), sehingga udara mengalami pemampatan atau terkompresi. Kedua katup dalam keadaan tertutup, baik katup hisap maupun katup buang. Pada akhir langkah kompresi mesin diesel tekanan dalam silinder 30 bar dan temperatur 550 C. Saat akhir langkah kompresi beberapa derjat awal langkah usaha bahan bakar diinjeksikan kedalam silinder, maka akan terjadi atomisasi bahan bakar didalam silinder karena semprotan bahan bakar yang sangat cepat.

7 3) Langkah Usaha

Pada akhir langkah kompresi dan setelah terjadi pembakaran spontan, piston untuk kedua kalinya bergerak dari TMA ke TMB (langkah usaha). Tekanan gas didalam silinder relatif tinggi sehingga piston didorong kebawah, piston bergerak kebawah dan ruang didalam silinder bertambah, tekanan dan temperatur gas akan berkurang dengan cepat. Energi panas akan diubah menjadi energi mekanik yang dapat memutar poros engkol.

Gambar 2.4 Mesin diesel 4 langkah (Usaha)

4) Langkah Buang

Sebelum piston mencapai TMB katup buang terbuka, sehingga gas pembakaran akan mengalir keluar melalui katup buang menuju saluran pembuangan selanjutnya ke udara luar. Dengan terbukanya katup buang sebelum akhir langkah usaha, maka gas hasil pembakaran akan mengalir keluar, pada waktu yang bersamaan piston kembali bergerak menuju TMA. Selama langkah buang, katup buang terbuka dan sisa gas hasil pembakaran akan terdorong keluar oleh desakan piston. Karena tekanan didalam silinder lebih besar dibanding udara luar, maka diperlukan energi untuk menggerakan piston, energi tersebut disuplai oleh Fly Wheel atau dari silinder lainnya.

8 Gambar 2.5 Mesin diesel 4 langkah (Buang)

2.2.2 Mesin Diesel 2 Langkah

1) Langkah 1 (Pengisian dan Kompresi)

Piston bergerak dari TMB menuju TMA, udara pengisian masuk melalui lubang isap, kemudian disusul dengan kompresi, akhir kompresi bahan bakar diinjeksikan ke ruang bakar sehingga terjadi pembakaran.

Gambar 2.6 Mesin diesel 2 langkah (Pengisian dan Kompresi)

2) Langkah 2 (Usaha dan Buang)

Akibat adanya pembakaran dalam ruang bakar, tekanan yang tinggi mendorong piston dari TMA menuju TMB melakukan usaha disusul dengan pembuangan.

9 Gambar 2.7 Mesin diesel 2 langkah (Usaha dan Buang)

2.3 Sistem Pembakaran Motor Diesel

Pengertian sistem bahan bakar adalah suatu sistem dimana bahan bakar dari tangki penyimpanan dialirkan ke silinder dan dikabutkan ke dalamnya dengan dibantu dengan sebuah pompa.

Sistem bahan bakar merupakan sistem yang sangat vital bagi keberhasilan operasi suatu motor diesel mengingat bahwa sangat berkaitan dengan penyediaan tenaga yang berasal dari bahan bakar.

Sistem pengabutan bahan bakar harus sempurna, karena bila sistem pengabutan bahan bakar yang tidak sempurna akan menyebabkan kekurangan tenaga atau tidak maksimal dan hal ini akan menimbulkan kerugian tenaga serta mempengaruhi daya motor.

Ada beberapa fungsi dari sistem bahan bakar adalah sebagai berikut : 1) Mengalirkan bahan bakar dari tangki harian sampai ke ruang bakar. 2) Mengatur jumlah bahan bakar yang dikabutkan.

3) Mengatur saat pengabutan yang tepat. 4) Mengatur lamanya pengabutan.

5) Mengabutkan bahan bakar dan memasukannya ke dalam silinder. 6) Mendistribusikan bahan bakar yang telah ditakar ke setiap silinder.

Secara sederhana sistem bahan bakar pada motor diesel berfungsi untuk menyalurkan bahan bakar ke ruang bakar dengan takaran yang sesuai dengan kerja motor diesel tersebut. Komponen utama dari sistem bahan bakar motor diesel 4 langkah meliputi :

10 1) Tangki

Tanki berfungsi untuk menyimpan bahan bakar sementara yang akan digunakan dalam penyaluran bahan bakar yang dibutuhkan oleh mesin. terbuat dari plat baja tipis yang bagian dalamnya dilapisi anti karat.

Dalam tangki bahan bakar terdapat fuel sender gauge yang berfungsi untuk menunjukkan jumlah bahan bakar yang ada dalam tangki. Separator berfungsi sebagai demper (peredam goncangan) bila kendaraan berjalan atau berhenti secara tiba-tiba atau kendaraan berjalan pada jalan yang tidak rata.

Gambar 2.8 Konstruksi Tangki Bahan Bakar

2) Fuel Filter dan Water Sedimenter

Umur komponen sistem aliran bahan bakar motor diesel sangat ditentukan oleh mutu saringan/filter serta perawatan berkala sistem bahan bakar. Elemen filter biasanya terbuat dari kertas spiral disusun bentuk V dengan pori-pori yang sangat halus.

Filter bahan bakar untuk pompa injeksi tipe distributor kebanyakan digabung dengan priming pump dan water sedimenter. Saringan bahan bakar berfungsi untuk menyaring debu dan kotoran dari bahan bakar. Priming pump berfungsi untuk mengeluarkan udara palsu dari sistem bahan bakar (bleeding), sedangkan water sedimenter berfungsi untuk memisahkan air dari bahan bakar dengan memanfaatkan perbedaan berat jenis.

11 Bila tinggi air dan pelampung naik melebihi batas tertentu maka magnet yang ada pada pelampung akan menutup reed switch dan menyalakan lampu indikator pada meter kombinasi untuk memperingatkan pengemudi bahwa air telah terkumpul pada water sedimenter. Water sedimenter mempunyai keran di bawahnya, air dapat dikeluarkan dengan membuka keran dan menggerakkan priming pump.

Gambar 2.9 Fuel Filter & Water Sedimenter untuk pompa injeksi distributor

Sedangkan Pompa injeksi tipe in-line menggunakan filter dengan elemen terbuat dari kertas. Pada bagian atas filter body terdapat sumbat ventilasi udara yang digunakan untuk mengeluarkan udara (bleeding). Priming pump pada pompa injeksi tipe in-line merupakan satu unit bersama feed pump dan dipasangkan pada bodi pompa injeksi.

12 3) Priming Pump

Pompa priming berfungsi untuk menghisap bahan bakar dari tangki dan menekannya ke pompa penyalur pada saat pembuangan udara (bleeding) dilakukan pada sistem aliran bahan bakar.

Pada sistem bahan bakar dengan pompa injeksi jenis in-line pompa priming ditempatkan pada unit feed pump, sedangkan pada sistem bahan bakar dengan pompa injeksi jenis distributor ditempatkan pada sedimenter.

Gambar 2.11 Tampak dalam Priming Pump saat ditekan

Saat diafragma ditekan ke bawah menyebabkan outlet check valve terbuka dan bahan bakar mengalir ke fuel filter. Pada saat yang sama inlet check valve tertutup mencegah bahan bakar mengalir kembali.

Gambar 2.12 Tampak dalam Priming Pump saat dilepas

Tegangan pegas mengembalikan diafragma ke posisi semula dan menimbulkan kevakuman, inlet valve terbuka dan bahan bakar masuk ke ruang pompa. Pada saat ini outlet valve tertutup.

13 4) Feed Pump (untuk pompa injeksi tipe in-line)

Feed pump berfungi untuk menghisap bahan bakar dari tangki dan menekannya ke pompa injeksi. Feed pump adalah single acting pump yang dipasangkan pada sisi pompa injeksi dan digerakkan oleh camshaft pompa injeksi.

Gambar 2.13 Feed Pump

Cara kerjanya : Saat poros nok (1) tidak mendorong tapet roller (2), piston (5) mendorong pushrod (3) kebawah karena adanya tegangan piston spring (7). Pada saat itu volume pressure chamber (8) membesar dan membuka inlet valve (6) untuk menghisap bahan bakar.

Gambar 2.14 Tampak dalam Feed Pump saat pengisian

Poros nok berputar mengangkat piston melalui tappet roller dan menekan batangnya. Naiknya piston menekan/mengkompresikan bahan

14 bakar dalam ruang tekan, menyebabkan katup masuk (inlet valve) menutup dan katup keluar (outlet valve) membuka dan mengosongkan bahan bakar dibagian bawah.

Gambar 2.15 Tampak dalam Feed Pump saat pengeluaran

Bagian pengosongan bahan bakar masuk ruang tekanan (10) pada sisi bawah piston. Jika tekanan bahan bakar dalam sisi bawah piston naik berkisar 1,8-2,2 kg/cm2, tekanan pegas tidak akan cukup menurunkan piston, pompa berhenti bekerja.

Gambar 2.16 Tampak dalam Feed Pump saat tekanan tinggi

5) Pompa Injeksi

Berfungsi untuk menyalurkan bahan bakar ke nozel injektor melalui pipa tekanan tinggi bahan bakar. Pembahasan tentang pompa injeksi akan di bahas pada sub bab 2.4.

15 6) Nozel

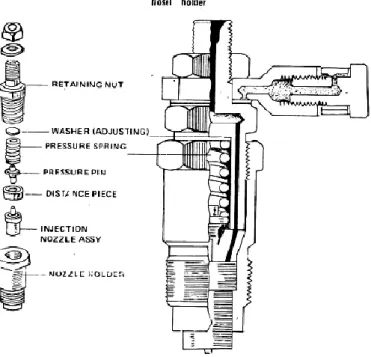

Berfungsi untuk mengabutkan bahan bakar ke dalam ruang bakar. Nozel terdiri dari nozzel body dan needle. Nozel menyemprotkan bahan bakar dari pompa injeksi ke dalam silinder atau ruang bakar motor dengan tekanan tertentu untuk mengatomisasi bahan bakar secara merata.

Nozel adalah sejenis katup yang dikerjakan dengan sangat presisi dengan toleransi 1/1000 mm. karena itu bila nozel perlu diganti maka nozzel body dan needle harus diganti secara bersama-sama. Nozel dilumasi dengan solar. Nozzle holder berfungsi untuk menahan retaining nut dan distance piece. Nozzle holder terdiri dari adjusting washer yang mengatur kekuatan pegas untuk menentukan tekanan membukanya katup nozel.

Gambar 2.17 Injection Nozzle

Cara kerja :

Bahan bakar yang bertekanan tinggi mengalir dari pompa injeksi melalui saluran minyak (oil passage) pada nozzle holder menuju ke oil pool pada bagian bawah nozzle body.

16 Gambar 2.18 Tampak dalam nozel sebelum penginjeksian

Bila tekanan bahan bakar pada oil pool naik, ini akan menekan permukaan ujung needle. Bila tekanan ini melebihi kekuatan pegas, maka nozzle needle akan terdorong ke atas dan menyebabkan nozzle menyemprotkan bahan bakar ke ruang bakar.

Gambar 2.19 Tampak dalam nozel saat penginjeksian bahan bakar

Bila pompa injeksi berhenti mengalirkan bahan bakar, tekanan bahan bakar turun, dan pressure spring mengembalikan nozzle needle ke posisi semula (menutup saluran bahan bakar). Sebagian bahan bakar yang tersisa antara nozzle needle dan nozzle body, melumasi semua komponen dan kembali ke over flow pipe.

17 Gambar 2.20 Tampak dalam nozel saat akhir penginjeksian

Menurut bentuk ujung jarum nozel yang digunakan ada dua jenis nozel yang digunakan saat ini, yaitu jenis lubang (hole) dan jenis pin. Nozel jenis lubang terbagi jadi dua macam yaitu tipe lubang tunggal (single hole) dan lubang banyak (multiple hole).

Gambar 2.21 Nozel tipe lubang (hole)

Nozel jenis pin juga terdiri dari dua macam, yaitu tipe throttle dan tipe pintle.

18 Tipe nozel yang digunaka ditentukan oleh bentuk dari ruang bakar. Secara umum nozel dangan tipe lubang banyak (multiple hole) digunakan untuk motor diesel pembakaran langsung sedangkan tipe pin dipakai untuk jenis motor diesel pembakaran tak langsung.

2.4 Pompa Injeksi

Pompa injeksi adalah komponen yang mengkompresi bahan bakar bertekanan tinggi. Komponen inilah sebagai tempat dimana solar akan dikompresi, menjadi solar bertekanan tinggi, dimana solar akan menjadi sangat halus seperti kabut setelah semprotkan oleh injektor.

Pompa injeksi biasanya dipasang dibagian sisi mesin dan digerakkan oleh crankshaft melalui timing gear atau sebuah timing belt.

Pompa injeksi ini terbagi menjadi dua jenis, yaitu Pompa Injeksi Tipe Distributor dan Pompa Injeksi tipe In-Line.

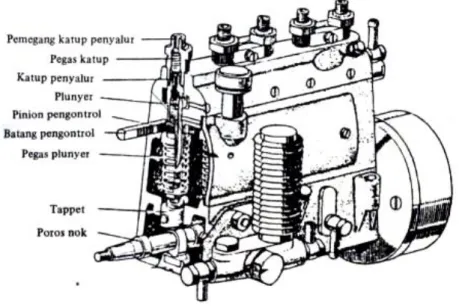

2.4.1 Pompa Injeksi tipe In-Line

Tipe in-line digunakan pada diesel engine kelas menegah dan besar, dimana plungernya disusun segaris dengan jumlah sesuai dengan banyaknya silinder.

19 1) Prinsip Kerja

Putaran motor dipindahkan ke poros camshaft pompa injeksi dengan kopling atau roda gigi penggerak. Feed pump diputar oleh camshaft kemudian menghisap bahan bakar dari tangki bahan bakar dan menakan bahan bakar ke saringan untuk disaring dari air ataupun dari material lainnya yang kemungkinan bisa merusak sistem dari pompa injeksi. Bahan bakar yang telah disaring kemudian diteruskan ke ruang bahan bakar dalam rumah pompa injeksi.

Gambar 2.24 Aliran bahan bakar Pompa Injeksi tipe In-Line

Plunger diangkat oleh putaran camshaft, gerak lurus bolak-balik dari plunger ini menekan bahan bakar dan mengalirkannya ke injection nozzle melalui delivery valve untuk dikabutkan ke dalam ruang bakar motor. Karena jumlah bahan bakar yang diberikan oleh feed pump dua kali jumlah maksimum yang diinjeksikan pompa, katup pengembali (over flow valve) dipasang untuk mengembalikan kelebihan bakar ke tangki apabila tekanan bahan bakar melebihi harga yang telah ditentukan. Kelebihan bahan bakar dari injection nozzle (yang juga melumasi bagian dalam nozzle holder) mengalir melalui katup pengembali (over flow valve) pemegang nosel dan dikembalikan ke tangki bahan bakar.

20 2) Komponen Pompa Injeksi tipe In-Line

Adapun komponen-komponen utama pada pompa injeksi tipe in-line adalah sebagai berikut :

a. Pump element

Elemen pompa (pump element) terdiri dari plunger dan silinder (barrel), merupakan komponen yang paling penting dari pompa injeksi tipe In-Line. Plunger dan silinder ini dikerjakan dengan penyelesaian atau finishing presisi tinggi dan ditempatkan dalam toleransi kecil sekali (sekitar 0,001 mm) untuk memungkinkan elemen pompa bertahan dalam tekanan tinggi sekali tanpa adanya kebocoran baik pada putaran tinggi maupun putaran rendah. Dengan alasan ini plunger dan silinder tidak boleh diganti sendiri-sendiri atau secara terpisah tapi harus diganti satu set.

Gambar 2.25 Pump element

Bahan bakar dialirkan oleh pompa pengalir bahan bakar ke elemen pompa, tahapan gerak bolak-balik plunger adalah sebagai berikut : (1) Pada saat plunger berada pada titik terbawah, bahan bakar

mengalir melalui lubang masuk (feed hole) pada silinder ke ruang penyalur (delivery chamber) di atas plunger.

(2) Pada saat poros nok pada pompa injeksi berputar dan menyentuh tappet roller maka plunger bergerak ke atas. Apabila permukaan atas plunger mencapai tepi atas lubang feed hole maka bahan bakar mulai tertekan dan membuka delivery

21 valve dan bahan bakar mengalir keluar pompa melalui pipa tekanan tinggi ke injektor.

(3) Plunger tetap bergerak ke atas dan penginjeksian bahan bakar terus berlangsung, tetapi pada saat bibir atas control groove bertemu dengan tepi bawah feed hole, maka penyaluran bahan bakar terhenti.

(4) Gerakan plunger ke atas selanjutnya menyebabkan bahan bakar yang tertinggal dalam ruang penyaluran masuk melalui lubang pada permukaan atas plunger mengalir turun dan keluar melalui control groove dan lubang feed hole menuju ruang isap, sehingga tidak ada lagi bahan bakar yang disalurkan.

Gambar 2.26 Tampak dalam Pump element

Jika pengangkatan cam 8 mm, sehingga gerakan plunger naik turun juga sebesar 8 mm. Pada saat plunger pada posisi terbawah, plunger menutup lubang masuk sekitar 1,1 mm dari besar diameter lubang masuk sebesar 3 mm. Dengan demikian plunger baru akan menekan atau memulai penginjeksian setelah bergerak ke atas sekitar 1,9 mm. Langkah ini disebut “pre-stroke” dan pengaturannya dapat dilakukan dengan menyetel baut (adjusting bolt) pada tappet. Pada titik mati atas, jarak ruangan di atas plunger dan barrel seharusnya lebih dari 0,3 mm. Control groove dibuat miring terhadap plunger dengan sudut sekitar 34 derajat untuk merubah waktu akhir penginjeksian dan sekaligus merubah jumlah bahan bakar yang diinjeksikan dengan memutar plunger. Waktu

22 permulaan injeksi selalu tetap tidak dapat dirubah dengan menggerakkan plunger.

Gambar 2.27 Dimensi pump element

b. Delivery valve

Katup penyalur ini berfungsi ganda, yaitu selain mencegah bahan bakar dalam pipa tekanan tinggi mengalir kembali ke plunger juga berfungsi mengisap bahan bakar dari ruang injector setelah penyemprotan.

Gambar 2.28 Delivery Valve

Pada waktu mulai penginjeksian bahan bakar, maka katup deliveri (delivery valve) akan terangkat dari kedudukannya (valve seat) oleh tekanan bahan bakar yang dibangkitkan oleh elemen pompa (pump element) karena tekanan bahan bakar mampu melawan tekanan pegas. Pada waktu elemen pompa sudah pada langkah maksimum menginjeksikan bahan bakar, maka tekanan bahan bakar akan turun dengan segera akibatnya katup deliveri yaitu

23 bagian katup reliefnya (relief valve) akan menutup aliran bahan bakar, sementara katup deliveri akan terus bergerak turun sampai bagian permukaan katup (face valve) akan duduk kembali dengan sempurna pada dudukannya (katup deliveri menutup penuh).

Gambar 2.29 Konstruksi Delivery valve

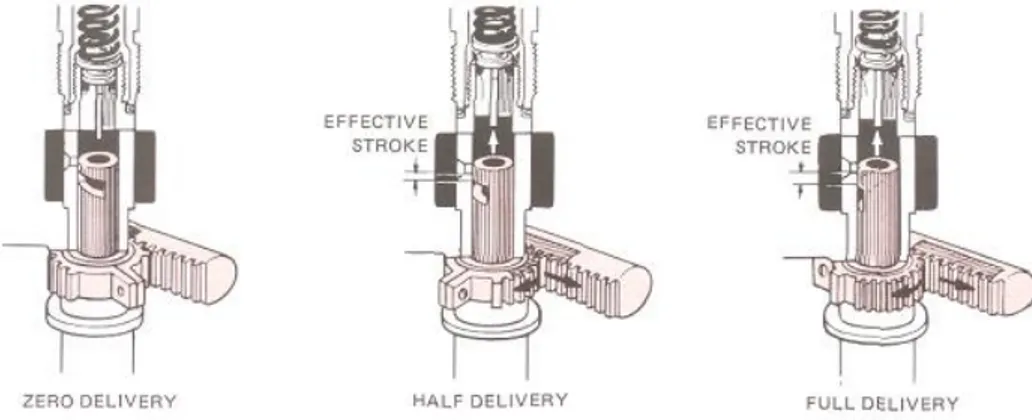

c. Control rack

Jumlah penyaluran bahan bakar diatur sesuai dengan kondisi kerja atau kebutuhan dari motor oleh Governor. Governor bekerja mengontrol gerak control rack yang gigi-giginya dihubungkan dengan gigi kontrol pinion dan diikatkan ke control sleeve yang bebas berputar pada pump cylinder. Pergerakkan plunger di dalam silinder (barrel) dikontrol oleh bagian bawah control sleeve.

24 Volume penginjeksian bahan bakar dapat dirubah-ubah dengan memutar batang plunger melalui control rack-gigi pinion control sleeve-plunger

Gambar 2.31 Hubungan posisi control rack terhadap jumlah penginjeksian

d. Automatic timer

Pada motor bensin saat pengapian harus dimajukan sesuai dengan putaran motor melalui advance sentrifugal yang ditempatkan pada unit distributor pengapian. Pada motor diesel juga dilengkapi suatu bagian yang dapat memajukan saat penginjeksian bahan bakar sesuai dengan putaran motor yang disebut dengan automatic timer.

Gambar 2.32 Automatic timer

Untuk mendapatkan daya motor yang baik saat putaran mesin dinaikkan, timing injeksi harus dimaju atau dimundurkan sesuai dengan putaran motor. Hal ini sama seperti memajukan waktu pengapian pada motor bensin, untuk tujuan inilah timer digunakan.

25 Cara kerja dari automatic timer yaitu saat putaran mesin naik, maka gaya sentrifugal (F) juga bertambah, hal ini menyebabkan bobot sentrifugal timer (E) bergerak ke arah keluar. Permukaan bobot timer (D) meluncur sesuai dengan kebutuhan dan mendrong (memajukan) flens journals (A).

Gambar 2.33 Konstruksi Automatic timer

Hal ini akan menyebabkan jarak (L) antara journals (A) dan pengunci (B) dalam hub timer memendek. Karena itu, flens penggerak hub timer (poros penggerak) dan poros camshaft pompa dapat merubah posisi sudut putarnya, sehingga poros camshaft berputar lebih cepat. Gaya sentrifugal bobot timer diseimbangkan dengan tegangan pegas, akibatnya sudut advance atau pengajuan penginjeksian dapat disesuaikan dengan putaran motor.

e. Governor

Governor dirancang untuk mengatur secara otomatis putaran dan daya motor dengan mengontrol volume penginjeksian berdasarkan fluktuasi beban motor yang tak terkontrol dari pedal gas. Governor bekerja dengan menggerakkan control rack pompa injeksi dan control rack akan mengatur langkah efektif plunger sesuai dengan beban yang terjadi. Beban motor bertambah, maka governor akan menggerakkan control rack kearah penambahan jumlah bahan bakar yang diinjeksikan. Sebaliknya, bila beban berkurang maka governor akan menggerakkan control rack kearah pengurangan jumlah bahan bakar yang diinjeksikan.

26 Gambar 2.34 Governor Kombinasi

Pada pompa injeksi tipe in-line, governor kombinasi (mekanik & pneumatis) lebih sering digunakan karena cukup baik pada putaran motor rendah maupun tinggi. Governor pneumatis mempunyai keterbatasan saat ada perubahan tekanan atmosfir yang mengakibatkan terjadi perubahan kevakuman dalam intek manifold. Untuk mengatasi hal itu, maka governor pneumatic dikombinasikan dengan governor mekanik yang berfungsi baik untuk pengaturan pada kecepatan maksimum.

2.4.2 Pompa Injeksi Tipe Distributor

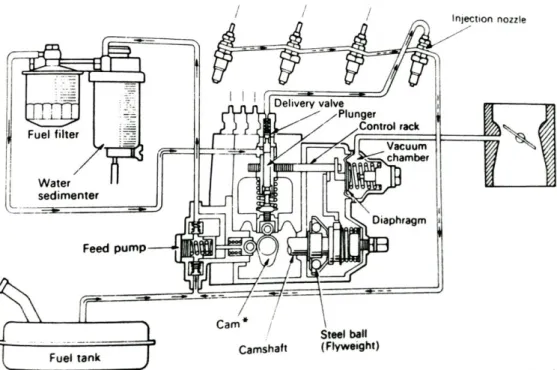

Tipe ditributor kadang digunakan pada diesel engine ukuran kecil, dimana pada tipe ini, bahan bakar disuplai oleh satu buah plunger yang melayani semua silinder.

27 Keterangan

1. Poros penggerak 2. Feed pump

3. Katup pengatur tekanan 4. Roda gigi penggerak governor 5. Cincin tol 6. Cincin nok 7. Automatic timer 8. Busing pengatur 9. Plunger 10. Delivery valve 11. Governor 12. Solenoid

13. Penyetel gas maksimal 14. Spunyer

15. Tuas pengatur

Pompa injeksi tipe distributor juga terdapat dua jenis yaitu pompa injeksi distributor tipe DPA (produksi Amerika) dan tipe VE (produksi Nipondenso Japan). Pada kedua tipe pompa injeksi distributor tersebut pada dasarnya mempunyai prinsip kerja yang sama, yaitu satu pompa melayani sejumlah injektor. Di dalamnya sama-sama memiliki saluran distribusi yang berputar untuk mendistribusikan bahan bakar bertekanan tinggi ke injektor. Perbedaan hanya pada konstruksi, namun pada tipe VE dilengkapi dengan fuel cut solenoid. Alat ini berfungsi untuk menghentikan aliran bahan bakar ke plunger pompa sehingga aliran bahan bakar ke injektor terhenti dan mematikan mesin. Dengan fuel cut solenoid ini mesin dapat dimatikan melalui kunci kontak, sementara tipe DPA masih menggunakan sistem mekanik.

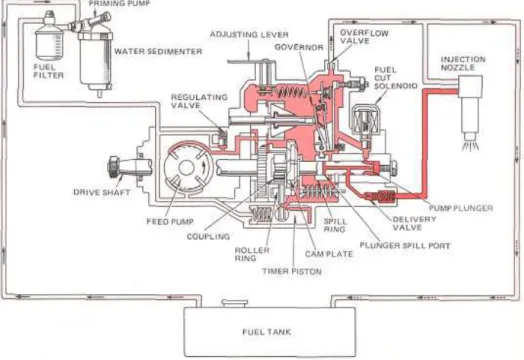

1) Prinsip Kerja

Pompa adalah alat yang digunakan untuk menekan dan mengalirkan bahan bakar ke ruang bakar melalui delivery line dan injection nozzle. Pompa jenis ini di desain untuk kendaraan ringan (maks 2000cc dan maksimal 6 silinder), karena satu Plunger di desain untuk melayani keseluruhan injection nozle pada kendaraan.

Bahan bakar diesel dibersihkan oleh water sedimenter dan fuel filter dari air atau material lainnya dan diletakkan ke rumah pompa injeksi oleh feed pump yang mempunyai 4 buah sudu atau blade. Bahan bakar melumasi komponen pompa pada saat mengalir ke pump plunger.

28 Sebagian bahan bakar kembali ke tangki melalui overflow screw apabila tekanan dalam rumah pompa berlebih sambil mendinginkan bagian-bagian pompa yang dilewatinya.

Gambar 2.36 Aliran bahan bakar Pompa Injeksi tipe Distributor (VE)

Pump plunger bergerak lurus bolak balik sambil berputar karena bergeraknya drive shaft, camplate, tappet rollers, plunger spring dan bagian-bagian lain. Gerakan bolak balik plunger menaikan tekanan bahan bakar dan menekan bahan bakar melalui delivery valve ke injection nozzle. Governor mengatur banyaknya bahan bakar yang disemprotkan dari injection nozzle dengan menggerakan spill ring sehingga mengubah saat akhir langkah efektif plunger.

Fuel injection timing diatur oleh pressure timer. Timer itu sendiri diatur oleh tekanan pengiriman dari feed pump. Posisi taped roller di ubah-ubah oleh timer untuk mengatur injection timing.

2) Komponen Pompa Injeksi tipe Distributor

Adapun komponen-komponen utama pada pompa injeksi tipe distributor adalah sebagai berikut :

29 a. Drive shaft (Poros penggerak)

Berfungsi sebagai penghubung putaran dari mesin ke pompa injeksi itu sendiri. Pompa pengalir (feed pump), pelat nok (cam plate) dan plunger digerakkan oleh poros penggerak (drive shaft).

Gambar 2.37 Drive shaft

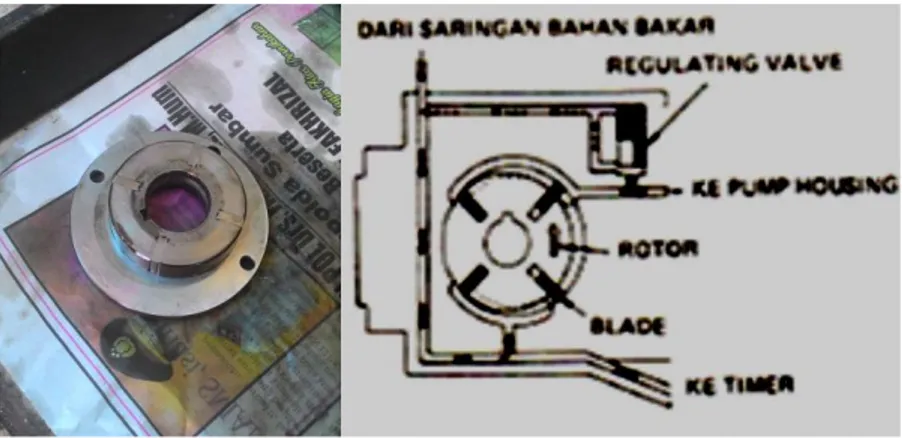

b. Feed pump (Pompa Penyalur)

Pada pompa injeksi distributor pompa penyalur yang digunakan yaitu tipe sudu rotari yang mempunyai 4 sudu atau blade dan digerakkan oleh poros penggerak menjadi satu dengan poros pompa injeksi.

Gambar 2.38 Feed Pump

Konstruksinya diameter rotor lebih kecil dari diameter rotor housing. Posisi rotor tidak dipasang persis pada sumbu rotor

30 housing. Seperti terlihat pada gambar 2.26, celah pada sisi kanan rotor terhadap rotor housing lebih besar dari pada sisi kiri. Saluran masuk pompa penyalur terletak pada bagian bawah, sedangkan saluran tekan menuju rumah pompa terletak pada sisi atas. Jadi mekanisme kerjanya yaitu feed pump digerakkan oleh poros penggerak (drive shaft) dan selama rotor berputar searah tanda panah maka sudu (blade) pompa menekan keluar akibat gaya sentrifugal. Rotor yang tidak sepusat (eksentrik) ini menyebabkan bahan bakar akan terisap dari fuel filter dan ditekan ke ruang pompa. Pada saat jumlah bahan bakar di rumah pompa injeksi cukup dan feed pump akan terus tetap bekerja akibat putaran poros penggerak, ini akan menyebabkan tekanan naik pada rumah pompa injeksi. Tekanan ini akan melawan tegangan pegas regulating valve sehingga plunger regulating valve akan terangkat dan membuka saluran balik kembali ke feed pump.

c. Katup pengatur tekanan (Regulating Valve)

Katup pengatur tekanan berfungsi untuk mengatur tekanan bahan bakar kedalam ruang pompa yang dihasilkan oleh feed pump (pompa penyalur) sesuai dengan putaran mesin.

Gambar 2.39 Konstruksi Katup Pengatur Tekanan

Mekanisme kerjanya yaitu memanfaatkan harga tegangan pegas regulating valve. Dimana ketika tekanan bahan bakar yang

31 dihasilkan feed pump tinggi maka tekanan bahan bakar akan mendorong piston untuk membuka saluran yang menuju feed pump kembali, sehingga pada putaran mesin apapun tekanan bahan bakar relatif konstan.

d. Plunger dan Plat Nok (Cam Plate)

Pompa penyalur (feed pump), pelat nok (cam plate) dan plunger digerakkan oleh poros penggerak (driver shaft). Plunger berfungsi mendistribusikan bahan bakar ke setiap silinder. Untuk plat nok berfungsi untuk menekan plunger agar bergerak maju sehingga mengahasilkan tekanan tinggi pada bahan bakar dan sekaligus bahan bakar yang ditekan disalurkan untuk didistribusikan ke tiap silinder.

Gambar 2.40 Konstruksi Cam Plate dan Plunger

Dua plunger spring menekan plunger untuk selalu kembali pada posisi semula melawan gerakan cam plate. Cam plate (Plat nok) biasanya mempunyai 4 buah muka nok pada mesin diesel 4 silinder (ini sesuai dengan jumlah silinder mesin), yang bila berputar muka nok berada di atas roller dan plunger bergerak maju, sehingga bila

32 plat nok dan plunger berputar satu kali maka plunger bergerak 4 kali maju mundur. Bahan bakar disalurkan ke tiap silinder setiap ¼ putaran plunger dan satu kali plunger bergerak bolak-balik. Plunger mempunyai 4 alur pengisian (suction groove) dan satu lubang distribusi (distribution port). Dengan demikian pada silinder pompa terdapat 4 saluran distribusi (distribution passage).

Gambar 2.41 Penampang Samping Elemen Pompa tipe Distributor

Cara kerja :

(1) Saat plunger pompa bergerak ke kiri, salah satu dari 4 alur isap dalam silinder pompa akan lurus dengan port atau saluran isap dan bahan bakar akan masuk ke ruang tekan plunger.

Gambar 2.42 Proses Isap

(2) Selama cam plate dan plunger berputar, saluran isap ditutup dan saluran distribusi plunger akan bertemu dengan satu dari

33 empat saluran distribusi dalam silinder. Sambil berputar plunger bergerak ke kanan akibatnya bahan bakar yang berada di distribution port akan tertekan dan disalurkan ke distribution passage pada silinder untuk disemprotkan kedalam ruang bakar melalui injektor.

Gambar 2.43 Proses injeksi

(3) Pada waktu plunger bergerak jauh kekanan saluran pembuang (spill port) terbuka oleh ring pembuang (spill ring) dan akibatnya tekanan bahan bakar didalam plunger hilang. Akibat masih bergeraknya plunger, maka bahan bakar didalam plunger akan dikembalikan ke ruang pompa sehingga tekanan penginjeksian turun dengan tiba-tiba dan penginjeksian bahan bakar berhenti.

34 e. Fuel Cut Selenoid

Mematikan motor dapat dilakukan dengan menyetop aliran bahan bakar ke plunger pompoa melalui fuel cut off solenoid.

Gambar 2.45 Fuel Cut Selenoid

Pada saat kunci kontak pada posisi on, arus mengalir kekumparan solenoid, medan magnet yang ditimbulkan menarik inti besi kedalam kumparan sehingga katup terbuka, dengan demikian bahan bakar yang sudah diberikan tekanan oleh feed pump mengalir masuk ke plunger pompa melalui pintu hisap (suction port).

Pada saat kunci off, medan magnet hilang, pegas mendorong inti besi keluar sehingga katup terutup, akibatnya aliran bahan bakar ke plunger pompa terhenti dan motor akan mati.

35 f. Automatic Timer

Pewaktu otomatis berfungsi untuk mengatur waktu penyemprotan atau penginjeksian bahan bakar sesuai dengan putaran motor atau menurut tekanan bahan bakar.

Gambar 2.47 Automatic Timer

Posisi dasar Auto Timer Posisi Auto Timer saat putaran tinggi Gambar 2.48 Konstruksi automatic timer

Keterangan : 1. Roller ring 2. Slide spin 3. Timer piston

4. Timer spring

5. Feed pump suction side 6. Feed pump discharge side

Bila putaran motor bertambah maka tekanan bahan bakar dalam rumah pompa yang dihasilkan oleh feed pump juga akan naik, tekanan bahan bakar tersebut akan mendorong timer piston kearah

36 kiri bersama slide spin. Akibatnya cam plate akan bertemu dengan roller ring lebih cepat, sehingga saat penyemprotan bahan bakar menjadi lebih maju.

g. Governor

Berfungsi untuk mengatur jumlah bahan bakar yang disemprotkan sesuai dengan beban dan putaran motor.

Gambar 2.49 Bagian-Bagian Governor

- Roda gigi governor berputar 1.6 kali lebih cepat dibandingkan dengan putaran poros pompa (drife shaft).

- Terdapat 4 bobot sentrifugal (fly weight) didalam penahan bobot, komponen ini mendeteksi putaran dengan gaya sentrifugal dan lengan penghantar governor (governor sleeve) akan meneruskan gaya tersebut.

- Regangan pegas pengontrol (control spring) akan mengontrol variasi dari beban.

- Tuas pengontrol (control lever) akan menggerakkan ring pelepas tekanan bahan bakar (spill ring) sesuai dengan beban dan putaran motor.

- Unit tuas pengontrol governor (governor lever assembly) terdiri dari tuas pengarah (guide lever), tuas pengontrol (control lever), dan tuas peregang (tension lever).

37 Cara kerja :

(1) Saat pedal gas ditekan maka adjusting lever akan bergerak ke posisi membuka penuh. Tension lever tertarik oleh control spring sampai kontak dengan stopper. Saat motor mati, bobot governor (fly weight) tidak bergerak, control lever menekan satrt spring melalui governor sleeve dengan tekanan ringan. Dengan demikian bobot governor dalam keadaan menutup penuh. Pada situasi ini control lever berada pada fulcrum A bergerak balik berlawanan arah jarum jam dan menggerakkan spill ring kearah posisi start (penginjeksian maksimum).

Gambar 2.50 Governor saat mulai start

(2) Setelah motor mulai hidup dan pedal gas bebas, adjusting lever pada posisi idle. Pada posisi ini, tegangan control spring pada adjusting lever tidak terlalu kuat. Oleh karena itu pada RPM rendah, fly weight mengembang ke luar. Idle spring dan damper spring menjadi mengkerut oleh dorongan sleeve, sehingga control sleeve bergerak kekanan. Jadi control lever berputar searah jarum jam pada titik “A”, memposisikan spill ring pada posisi idle (penyemprotan minimum). Dalam hal ini

38 gaya sentrifugal bobot dan tegangan pada damper dan idle spring akan menjadi seimbang untuk mempertahankan putaran agar stabil.

Gambar 2.51 Governor saat putaran idle

(3) Selama pedal gas ditekan maka adjusting lever bergerak ke posisi full, dan tegangan pada control spring menjadi lebih besar. Damper spring akan mengkerut penuh dan tidak bekerja. Tension lever akan akan berhubung dengan stopper atas dan tetap tidak bergerak. Selanjutnya, control lever juga didorong oleh sleeve, control lever menjadi berhubungan dengan tension lever, dengan demikian spill ring mempertahankan pada posisi full load (penyemprotan maksimum). Bila fuel set screw (untuk penyetelan volume injeksi full load) diputar searah jarum jam, guide lever akan berputar berlawanan jarum jam pada titik tumpu D sehingga control lever yang diikat pada titik tumpu A akan bergerak berlawanan jarum jam disekitar titik tumpu D menggerakkan spill rimg ke arah (kanan) memperkaya bahan bakar.

39 Gambar 2.52 Governor saat beban penuh

(4) Saat putaran motor bertambah, dorongan fly weight menjadi lebih bersar dibanding dengan tegangan control spring. Tension lever dan control lever akan terdorong oleh sleeve secara bersama-sama dan berputar searah jarum jam pada titik tumpu A, dengan demikian spill ring bergerak ke arah memperkurus bahan bakar untuk mencegah over running.

40 h. Katup penyalur (delivery valve)

Berfungsi menyalurkan bahan bakar ke nozzle, pada saat awal penginjeksian maka delivery valve terangkat dari dudukan karena dari tekanan bahan bakar yang dipompa keluar dari pompa plunger mampu melawan pegas katub sehingga karup penyalur membuka dan bahan bakar masuk ke nozzle.

Gambar 2.54 Konstruksi deliveri valve

2.5 Defenisi Perawatan

Secara defenisi perawatan adalah suatu usaha atau tindakan yang dilakukan untuk mempertahankan atau mengembalikan kondisi mesin pada kondisi optimal yang dapat diterima.

Secara umum dapat kita perhatikan bahwa hal-hal yang harus dilakukan dalam perawatan antara lain melakukan pemeriksaan atau pemeliharaan pada bagian-bagian yang kritis, memberikan pelumas, penyetelan, pembersihan dan lain-lain. Adapun pengertian dari pemeliharaan adalah suatu usaha yang dilakukan untuk meningkatkan kondisi suatu mesin serta fasilitas-fasilitasnya ke kondisi yang lebih mendukung atau mempertahankan kinerja operasi dari mesin sehingga proses kerja tetap berjalan lancar.

Di dalam kegiatan perbaikan kita harus meneliti terlebih dahulu jenis-jenis kerusakan yang terjadi, setelah itu barulah dianalisa penyebab kerusakannya dan memutuskan apakah komponen yang rusak tersebut harus diperbaiki atau diganti dengan yang baru.

41 2.5.1 Tujuan Perawatan

Secara umum yang menjadi sasaran utama dari tujuan perawatan adalah sebagai berikut :

a. Tetap menjaga kondisi atau kemampuan mesin dan peralatan pendukung agar tetap dalam keadaan mampu beroperasi secara optimal.

b. Memperpanjang waktu pengoperasian fasilitas atau alat-alat yang digunakan semaksimal mungkin dengan biaya serendah mungkin.

c. Memperpanjang umur mesin.

d. Menciptakan kondisi kerja yang aman pada waktu mesin atau peralatan sedang beroperasi.

e. Dapat mengetahui kerusakan sejak awal sehingga kerusakan yang mendadak dan fatal dapat dihindari.

42 Pembersihan (Cleaning) &

Pelumasan (Lubricating) 2.5.2 Klasifikasi Pemeliharaan

Adapun klasifikasi perawatan adalah sebagaimana terlihat pada bagan menejemen perawatan berikut.

Gambar 2.55 Skema Pemeliharaan

Referensi : Coursnote TPPMI oleh Darman Dapersal Dinar Pemeliharaan (Maintenance)

Perawatan Terencana (Planed Maintenance)

Perawatan Tak Terencana (Unplaned Maintenance) Perawatan Pencegahan (Preventive Maintenance) Pemeliharaan Darurat (Emergency Maintenance) Perawatan Koreksi (Corective Maintenance) Perawatan Berhenti (Shutdown Maintenance)

Pemeliharaan mesin rusak yang sudah direncanakan sebelumnya

(Breakdown Maintenance) Inspeksi (Inspection)

Penyetelan (small repair)

Running Maintenance

Perawatan Ramalan (Predictive Maintenance) mengganti kompon

dilakukan lebih awal dari waktu terjadinya kerusakan Minor Overhoul Mayor Overhoul Troubleshooting Shutdown Maintenance

43 1) Perawatan Terencana

Adalah perawatan yang terorganisir dan dilaksanakan dengan pemikiran sebelumnya dengan pengawasan dan catatan untuk melaksanakan tindakan pemeliharaan. Tujuan perawatan tersebut adalah untuk menghindari kerusakan fasilitas yang tiba-tiba dan mempertahankan fungsi aset yang tersedia. Perawatan ini dijalankan secara berkala berdasarkan kondisi atau waktu yang telah ditentukan.

a. Perawatan pencegahan (Preventive Maintenance)

Adalah perawatan yang dilakukan dengan interval tertentu dengan maksud untuk meniadakan kemungkinan terjadinya gangguan, kemacetan atau kerusakan mesin.

- Pemeriksaan periodic secara berkala.

- Penyetelan dan perbaikan selagi kerusakan kecil. - Tugas rutin yang dilakukan.

b. Perawatan korektif (corrective maintenance)

Pemeliharaan korektif adalah perawatan yang dilakukan untuk memperbaiki suatu bagian (termasuk penyetelan dan reparasi) yang telah terhenti sampai pada suatukondisi yang dapat diterima.

Didalam perawatan korektif ini terbagi tiga macam, yaitu shutdown maintenance, breakdown maintenance, dan running maintenance. Yang dimaksud dengan shutdown maintenance adalah suatu pekerjaan maintenance yang hanya dilakukan apabila fasilitas yang bersangkutan tidak bekerja atau berhenti. Sedangkan breakdown maintenance adalah suatu pekerjaan yang dilakukan berdasarkan perencanaan sebelum atau suatu fasilitas yang telah diduga. Sedangkan running maintenance adalah perawatan berjalan yang merupakan system perawatan yang dilakukan pada saat peralatan sedang beroperasi.

44 - Reparasi adalah suatu perawatan dengan melakukan penggantian pada bagian komponen yang tidak layak lagi dipakai.

- Overhaul adalah pengujian dari perbaikan menyeluruh dari suatu peralatan, sampai kondisi yang lebih baik. Overhoul biasanya dilakukan dengan melakukan pembongkaran dan pemasangan secara keseluruhan dari perawatan.

c. Perawatan prediksi (predictive maintenance)

Perawatan prediktif adalah usaha perawatan dengan cara pemantauan peralatan yang ada untuk memperkirakan lebih awal kerusakan yang akan terjadi.

2) Perawatan Tidak Terencana

Pemeliharaan tak terencana merupakan tindakan pemeliharaan yang waktunya mendadak dan perlu segera dilaksanakan untuk mencegah akibat yang serius, hilangnya waktu produksi, kerusakan besar pada peralatan dan untuk alasan keselamatan kerja. Jenis perawatan yang termasuk dalam perawatan tidak terencana adalah emergency maintenance.

Emergency maintenance adalah perawatan yang dilakukan dengan tindakan yaitu dengan penggantian komponen yang telah rusak. Tindakan ini bertujuan untuk mencegah terjadinya kerusakan-kerusakan yang total.

45

BAB III

METODOLOGI

3.1 Waktu & Tempat

Proses pengerjaan tugas akhir ini dimulai semenjak proposal tugas akhir diterima oleh kepala konsentrasi Maintenance dan laksanakan dibengkel workshop teknik mesin kampus Politeknik Negeri Padang.

3.2 Alat dan Bahan

Adapun peralatan dan bahan yang digunakan untuk melakukan perawatan dan perbaikan ini antara lain :

3.2.1 Alat

1) 1 set Kunci shock 2) Kunci Pas Ring 3) Palu Karet 4) Tang Snap Ring 5) Obeng

3.2.2 Bahan

1) Unit Injection Pump tipe distributor (tipe VE) Engine Diesel Hyundai HD 5.

46 3.3 Diagram Alir Kegiatan

Adapun metodologi yang penulis lakukan dalam penulisan tugas akhir ini adalah seperti yang dijelaskan pada diagram alir berikut ini :

Gambar 3.2 Diagram alir kegiatan Pembongkaran unit pompa Pembuatan Laporan Tugas Akhir Konsultasi Pembimbing OK Selesai Tidak Ya Perbaikan unit pompa

Pengujian Mulai

Identifikasi kerusakan unit pompa