DI

PT. SOHO INDUSTRI PHARMASI

(SOHO GLOBAL HEALTH)

KAWASAN INDUSTRI PULO GADUNG

JL RAYA PULO GADUNG NO. 6 JAKARTA

PERIODE 02 SEPTEMBER 2013 – 02 NOVEMBER 2013

TUGAS KHUSUS – MEREDUKSI NILAI TOTAL MIKROBA

DALAM LIMBAH WWTP

OLEH :

MUHAMAD WAHID HASYIM

NIM : 2010430058

FAKULTAS TEKNIK

JURUSAN TEKNIK KIMIA

UNIVERSITAS MUHAMMADIYAH JAKARTA

JAKARTA

JUDUL : LAPORAN KERJA PRAKTEK di PT SOHO INDUSTRI PHARMASI (SOHO GOBAL HEALTH) - JAKARTA

NAMA : MUHAMAD WAHID HASYIM

NIM : 2010 43 0058

TELAH DIPERIKSA DAN DISYAHKAN OLEH : JAKARTA, JUNI 2014

Ketua Jurusan Dosen Pembimbing

Dr. Ir. Ismiyati, M.T. NIDN : 0315016001

Irfan Purnawan, S.T. MChemEng NIDN : 03013067902

Kerja praktek dari tanggal 02 September 2013 - 03 November 2013. Soho Industri Pharmasi (SOHO Global Health) adalah perusahaan yang bergerak di bidang pembuatan dan distribusi produk-produk farmasi. Berlokasi di Jl. Pulo Gadung No.6, dan merupakan salah satu perusahaan yang mentargetkan pasar pada obat herbal atau berbahan dasar alam. Salah satu produk andalannya adalah kapsul Diapet dengan kapasitas unit herbal 700 kg per hari. Dengan jumlah karyawan 1.500 orang, system kerja bergilir dalam 3 shift.

Ekstrak kunyit, daun jambu, kulit delima dan biji koce merupakan salah satu bahan baku dalam produk ekstrak Diapet, yang nantinya akan dijadikan bahan baku pembuatan kapsul Diapet. Di PT Soho Industri Pharmasi, ekstrak kunyit didapatkan dengan cara ekstraksi menggunakan solven alkohol pada suhu 55°C dan evaporasi pada suhu 50-60°C (-50 cmHg). Proses pembuatan ekstrak kunyit dari simplisia sampai menjadi ekstrak, dilakukan di fasilitas obat tradisional (Unit Herbal) yang terdiri dari rangkaian proses pada mesin diskmill, ekstraktor Johar Prima, evaporator, mixer, oven dan granulator. Urutan proses pembuatan ekstrak Diapet yaitu; penghalusan simplisia, ekstraksi, evaporasi, pengeringan, granulasi dan pengayakan.

Unit instalasi pengolahan limbah di PT Soho Industri Pharmasi menggunakan teknologi biological treatment (activated sludge process). Salah satu masalah pada unit pengolahan limbah adalah nilai total mikroba dalam air hasil pengolahan seringkali tidak memenuhi persyaratan yaitu kurang dari 100 cfu (colony forming unit). Tugas khusus yang diberikan adalah mereduksi nilai total mikroba dalam limbah WWTP. Penambahan larutan Poly Alumunium Chloride dengan konsentrasi 10% - 18% sebagai koagulan dan Poly-acrilamide sebanyak 15 – 25 mg/ L sebagai flokulan pada air limbah WWTP. Dapat mereduksi nilai total mikroba dengan baik hingga dibawah 100 cfu (colony forming unit).

Kata kunci : Soho Industri Pharmasi, air limbah, total mikroba, Poly Alumunium Chloride, Poly-acrylilamide, metode pour and spread.

Alhamdulillahi robbil alamin, puji dan syukur penulis panjatkan kehadirat ALLAH Subhannahu Wa Ta’ala, karena berkat rahmat, taufik dan hidayah-Nya penulis dapat menyelesaikan Laporan Kerja Praktek di PT. Soho Industri Pharmasi (SOHO global Health). Dalam penelitian ini penulis banyak mendapatkan bimbingan dan dukungan serta pengarahan baik secara moril maupun materil dari semua pihak. Oleh karena itu, dengan segenap kerendahan dan kesungguhan hati penulis ingin mengucapkan terima kasih yang sebesar-besarnya kepada:

1). Dr. Ir. Ismiyati, MT, selaku Ketua Jurusan Teknik Kimia FT Universitas Muhammadiyah Jakarta selaku pembimbing akademis yang telah memberikan bimbingan dan bantuan selama penulis menempuh pendidikan di Jurusan Teknik Kimia FT Universitas Muhammadiyah Jakarta.

2). Ir. Hartini HS, selaku koordinator kerja praktek.

3). Irfan Purnawan, ST. MChemEng, selaku pembimbing kerja praktek yang telah memberikan kesempatan untuk melakukan kerja praktek ini, serta banyak memberikan bimbingan, ilmu, saran, motivasi, dan bantuan lainnya yang sangat bermanfaat selama penelitian.

4). Dian Cahyaningtyas, SSi Apt, selaku manager QA PT. Soho Industri Pharmasi. 5). Sriyanto, ST selaku manager HSE.

6). Duan Anderson, selaku Supervisor Penanggung jawab untuk unit WWTP PT. Soho Industri Pharmasi.

7). Joni dan Muslim, selaku selaku operator unit WWTP PT. Soho Industri Pharmasi. 8). Team mikrobiologi. dan team analisa limbah dan seluruh karyawan PT. Soho

Industri Pharmasi atas bantuannya.

9). Seluruh karyawan PT. Soho Industri Pharmasi (SOHO Global Health) atas bantuannya

10). Seluruh staf pengajar, karyawan, dan asisten dosen Jurusan Teknik Kimia FT Universitas Muhammadiyah Jakarta yang telah membantu penulis selama masa pendidikan dan penelitian.

Semua pihak yang tidak dapat disebutkan namanya satu persatu yang telah membantu dengan ikhlas baik secara langsung maupun tidak langsung dalam proses Kerja Praktek di PT. Soho Industri Pharmasi ini.

Penulis berharap semoga semua jasa dan bantuan yang telah diberikan akan mendapatkan balasan dan ridho dari ALLAH Subhannahu Wa Ta’ala. Penulis menyadari sepenuhnya bahwa dalam penyusunan laporan penelitian ini masih banyak kekurangan dan jauh dari sempurna. Untuk itu penulis mengharapkan segala kritik dan saran yang mendukung dan bermanfaat dari para pembaca. Akhir kata penulis menghaturkan permohonan maaf atas segala kekurangannya dan mengucapkan terima kasih atas segala perhatiannya.

Jakarta, 28 November 2013 Penulis

HALAMAN KULIT MUKA...i

HALAMAN PENGESAHAN...ii

LEMBAR PERSETUJUAN...iii

HALAMAN NILAI DARI PERUSAHAAN...iv

ABSTRAK...v KATA PENGANTAR...vi DAFTAR ISI...vii DAFTAR GAMBAR...ix DAFTAR TABEL...x DAFTAR LAMPIRAN...xi BAB I. PENDAHULUAN...1 1.1. Latar Belakang...1

1.2. Maksud dan Tujuan Pendirian Pabrik...3

1.2.1. Pengertian Industri Farmasi...3

1.2.2. Cara Pembuatan Obat yang Baik (CPOB)...4

1.2.3. Maksud dan Tujuan Pendirian Pabrik...5

1.3. Sejarah Pabrik...5

1.4. Produk...6

1.5. Bahan Baku dan Proses...6

1.5.1. Penerimaan dan Penyimpanan Bahan Baku...6

1.5.2. Proses Penimbangan Bahan Baku Obat Tradisional...7

1.5.3. Proses Produksi...8

BAB II. TINJAUAN PUSTAKA...10

2.1. Bahan Baku dan Bahan Tambahan...10

2.1.1. Kunyit...10

2.1.2. Daun Jambu Biji...13

2.1.3. Kulit Delima...13 2.1.4. Biji Koce...14 2.1.5. Alkohol...15 2.1.6. Bahan lain-lain...16 2.2. Produk...16 2.2.1. Ekstrak Diapet...16 2.3. Proses Pengolahan...16

2.3.1. Ekstraksi Minyak Atsiri...16

2.3.2. Evaporasi...17

2.3.3. Pengeringan...18

2.4. Macam-Macam Proses Pembuatan Produk Herbal...19

2.4.1. Tahap persiapan...19

2.4.2. Tahap pengolahan...19

BAB III. TINJAUAN PABRIK...21

3.1. Deskripsi Proses...21

3.3.1. Langkah Proses Produksi...21

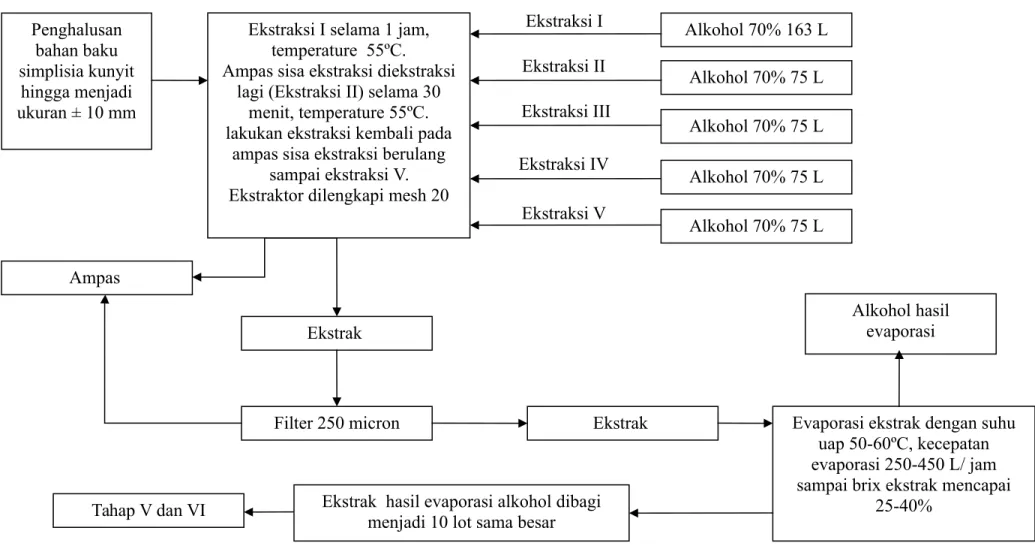

3.3.2. Diagram Blok Proses Tahap I dan III...24

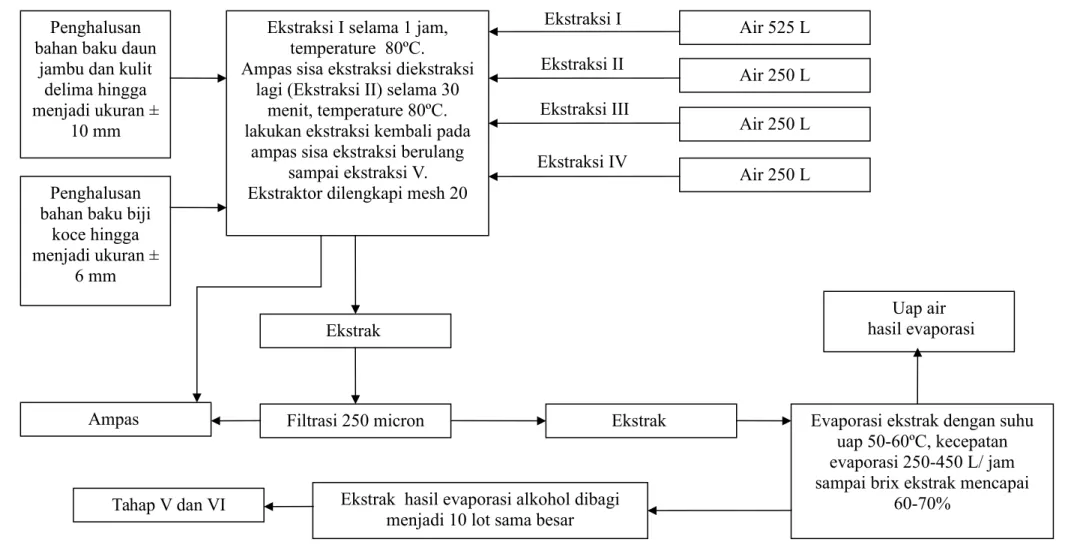

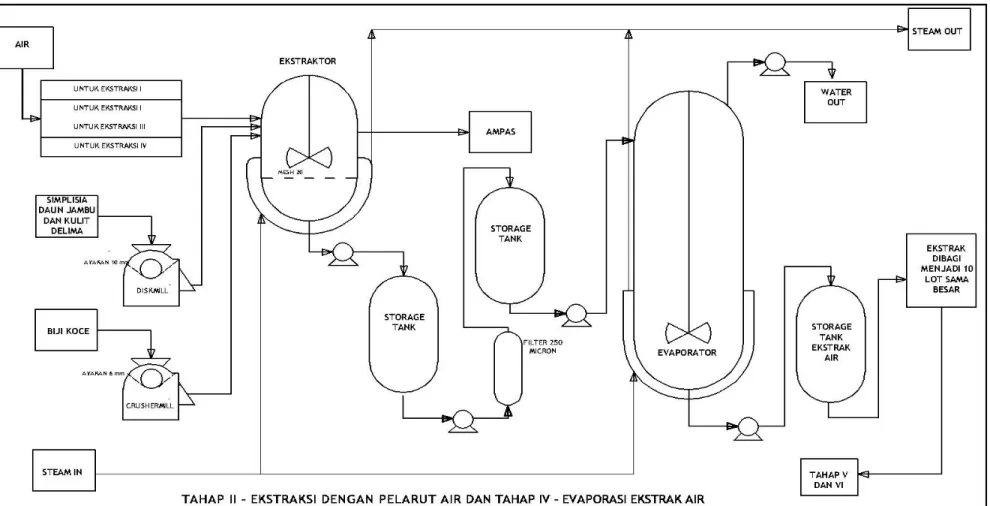

3.3.3. Diagram Blok Proses Tahap II dan IV...25

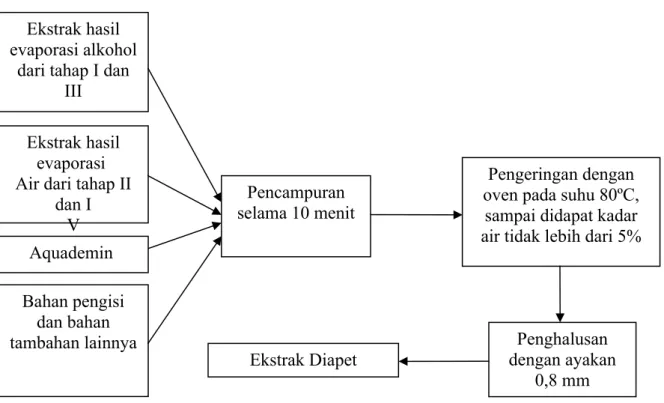

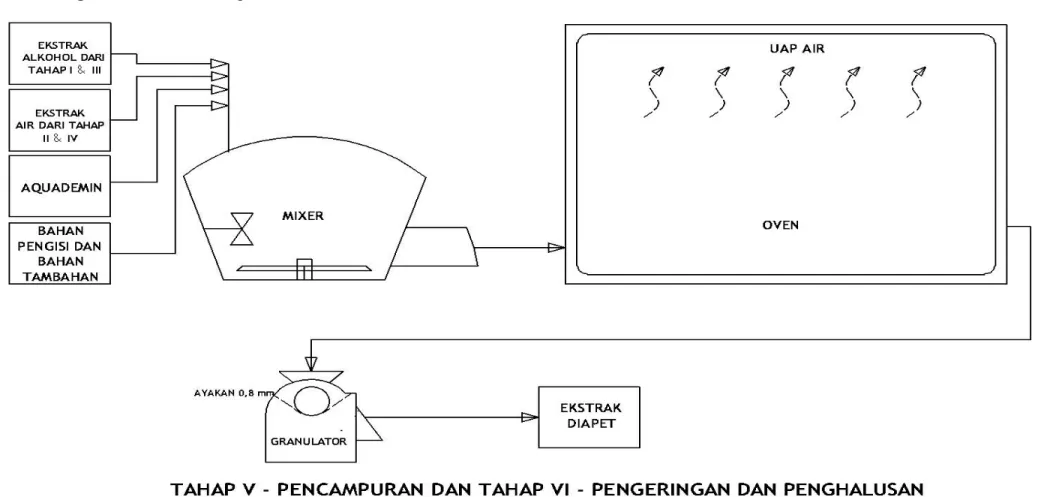

3.3.7. Diagram Alir Proses Tahap V dan VI...29

3.2. Data Peralatan Utama...30

3.2.1. Persiapan bahan simplisia...30

3.2.2. Ekstraksi...30

3.2.3. Evaporasi...30

3.2.4. Mixing...30

3.2.5. Pengeringan...31

3.2.6. Pengayakan...31

3.3. Penanganan Bahan Proses (Bahan Baku, bahan pembantu dan produk)....31

3.4. Utilitas...31

3.4.1. System HVAC (Heating Ventilation Air Conditioning)...32

3.4.2. Sistem Pengolahan Air Murni...33

3.5. Laboratorium...34

3.5.1. Laboratorium Departemen QC...34

3.5.2. Laboratorium Analytical Development Method...35

3.5.3. Laboratorium Formulation Development...35

3.6. Tata Letak Pabrik...35

3.7. System Keselamatan dan Kesehatan Kerja...36

BAB IV. MANAJEMEN PABRIK...39

4.1. Visi dan Misi Perusahaan...39

4.1.1. Visi SOHO Global Health...39

4.1.2. Misi SOHO Global Health...40

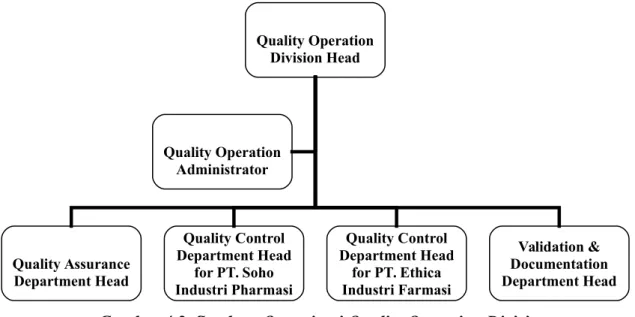

4.2. Organisasi Perusahaan...42

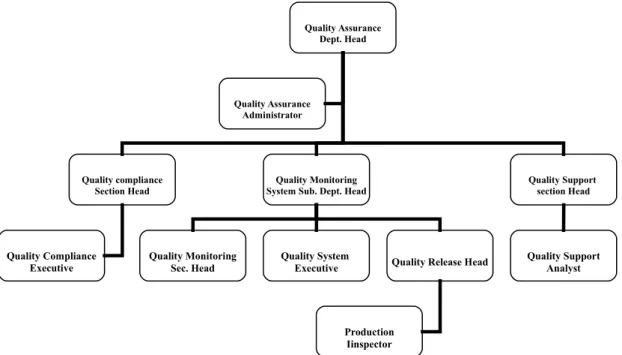

4.2.1. Quality Operation Division...42

4.2.2. Manufacturing Division...47

4.2.3. Supply Chain Division...47

4.2.4. Riset and Development Division...48

4.3. Sistem Kerja...48

4.4. Jaminan Sosial dan Kesehatan...49

4.5. Pemasaran...50

BAB V. TUGAS KHUSUS - MEREDUKSI NILAI TOTAL MIKROBA DALAM LIMBAH WWTP...52

5.1. Latar Belakang...52

5.2. Landasan Teori...53

5.2.1. Karakteristik Mikroorganisme...53

5.2.2. Metode Penghitungan dan Identifikasi Mikroba...54

5.3. Metodologi...57

5.3.1. Proses Pengolahan Limbah di PT. Soho Industri Pharmasi...57

5.3.2. Prosedur Penelitian...65

5.3.3. Analisa Total Mikroba...66

5.4. Hasil Pengamatan dan Pembahasan...67

5.5. Kesimpulan...68

BAB VI. KESIMPULAN DAN SARAN...69

6.1. Kesimpulan...69

6.2. Saran...69

Gambar 2.1. Kunyit (Curcuma domestica val)...10

Gambar 3.1. Diagram Blok Proses Tahap I dan III...24

Gambar 3.2. Diagram Blok Proses Tahap II dan IV...25

Gambar 3.3. Diagram Blok Proses Tahap V dan VI...26

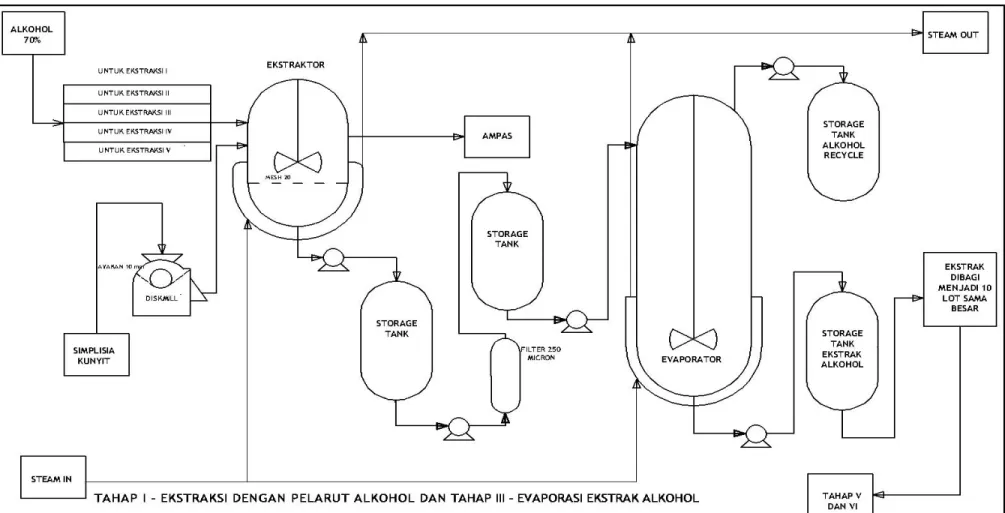

Gambar 3.4. Diagram Alir Proses Tahap I dan III...27

Gambar 3.5. Diagram Alir Proses Tahap II dan IV...28

Gambar 3.6. Diagram Blok Proses Tahap V dan VI...29

Gambar 4.1. Struktur Organisasi Supply and Operation Division...42

Gambar 4.2. Struktur Organisasi Quality Operation Division...42

Gambar 4.3. Struktur Organisasi Quality Assurance Department...43

Gambar 4.4. Struktur Organisasi Quality Control Department for PT. Soho Industri Pharmasi...45

Gambar 4.5. Struktur Organisasi Quality Control Department for PT. Ethica Industri Farmasi...45

Gambar 4.6. Struktur Organisasi Validasi and Documentation Department...47

Gambar 4.7. Struktur Organisasi Supply Chain Division...47

Gambar 4.8. Struktur Riset and Development Division...48

Gambar 5.1. Metode Direct Microscope Count...54

Gambar 5.2. Metode Pour and Spread Plate...55

Gambar 5.3. Metode Membrane Filtration...56

Gambar 5.4. Multiple Fermentation...57

Gambar 5.5. Equalization tank Ethica & Equalization Product...58

Gambar 5.6. Anaerob Tank...58

Gambar 5.7. pH Meter Reactor Tank...58

Gambar 5.8. Equalization Mixing Tank...59

Gambar 5.9. Aerasi Tank...59

Gambar 5.10. pH Meter Equalization Tank...59

Gambar 5.11. Coagulation Tank...61

Gambar 5.12. Sedimentasi Tank...61

Gambar 5.13. Klorinasi Tank...61

Gambar 5.14. Carbon Filter Tank...62

Gambar 5.15. Sand Filter Tank...62

Gambar 5.16. Tangki Bahan Kimia (PA, Klorin, NaOH dan KCl)...62

Gambar 5.71. Panel Kontrol Unit WWTP...63

Gambar 5.18. Sludge Tank...63

Gambar 5.19. Filter Press...64

Gambar 5.20. Limbah yang akan dipindahkan ke TPS limbah B3...64

Lampiran 1. Gambar Pour Plate Metode...72

Lampiran 2. Sistem Wastewater Treatment Plan...77

Lampiran 3. Tabel Konversi Alkohol...78

BAB I. PENDAHULUAN

1.1. Latar Belakang

Perkembangan pembuatan dan penggunaan obat terus berkembang dinamis dari masa ke masa. Pada awalnya obat digunakan secara empiris dari tumbuhan. Yang kemudian seiring berkembangnya ilmu pengetahuan. Pembuatan obat didasarkan pada kandungan zat yang sudah diketahui zat aktif dan fungsinya. Pada abad ke 8 dimana masa kejayaan kekhalifahan islam, bidang farmakologi dan farmasi berkembang menjadi lebih baik. Para ilmuan islam telah berhasil melakukan penelitian ilmiah mengenai komposisi, dosis, penggunaan, dan efek obat-obatan sederhana maupun campuran. Pada masa dinasti kalifah Abassiyah secara resmi dan profesional bidang farmasi terpisah dari bidang kedokteran. Dengan terpisahnya dari bidang kedokteran, penelitian di bidang farmasi semakin cepat berkembang. Penelitian semakin intensif dilakukan dalam investigasi terhadap berbagai bahan alam di dunia yang dapat dipergunakan sebagai bahan obat. Toko-toko obat dan Apotek mulai didirikan pada masa tersebut (Republika, 2013).

Pemerintahan selain menyediakan sarana seperti laboratorium untuk penelitian juga juga bertindak sebagai pengawas. Dengan menggunakan perpanjangan tangan yang disebut Al Muhtasib. Melakukan pengawasan yang ketat untuk menghindari penggunaan bahan berbahaya dalam obat. Semua itu dilakukan untuk melindungi masyarakat dari bahaya obat-obatan yang tidak sesuai dengan aturan. Umat islam mendominasi bidang farmasi sampai abad ke 17. Di Eropa, bidang farmasi mulai berkembang di abad ke 12. Dalam perkembangannya banyak meniru dan mengadopsi ilmu farmasi dari para ilmuan islam. Seiring zaman keemasan islam memudar. Bidang farmasi sampai dengan sekarang berhasil dikuasai oleh barat (Republika, 2013).

Penggunaan obat berbahan alam mulai bergeser dengan mulai berkembangnya obat dari bahan sintetik. Hal ini berkaitan dengan bergesernya pola penyakit dengan banyak munculnya penyakit-penyakit yang berhubungan dengan infeksi. Penggunaan bahan alam yang berefek lambat dinilai tidak efektif dalam menanggulangi penyakit tersebut. Sampai dengan periode tahun 1970. Banyak dikembangkan obat dengan bahan baku sintetis seperti antibiotik yang dapat menanggulangi penyakit akibat infeksi dengan cepat. Seiring perkembangan teknologi, penelitian yang dilakukan telah banyak berhasil

menemukan turunan-turunan antibiotic yang dapat menangulangi penyakit dengan lebih cepat.

Tetapi seiring berkembangnya teknologi dan tingkat kehidupan penduduk dunia. pola hidup dan perubahan lingkungan mengakibatkan pola penyakit juga bergeser dari yang semula lebih banyak diakibatkan oleh pengaruh jasad renik. Menjadi penyakit yang disebut dengan penyakit metabolic dan degenerative. Penyakit metabolic dikarenakan mengkonsumsi makanan dengan tidak terkendali, contoh penyakitnya adalah diabetes, hiperlipidemia (kolesterol tinggi), asam urat dll. Sedangkan penyakit degenerative diakibatkan oleh gangguan faal tubuh yang sejalan dengan proses degenerasi atau penurunan fungsi tubuh, contoh penyakitnya adalah rematik, ulcer, Alzheimer dll.

Pengobatan penyakit metabolic maupun degenerative memerlukan proses yang tidak bisa dilakukan dengan cepat.Sedangkan penggunaan obat sintetis atau istilahnya obat modern dengan penggunaan dalam jangka panjang. Dikhawatirkan akan menimbulkan efek samping yang akan terakumulasi dan semakin merugikan kesehatan. Penggunaan obat berbahan alam atau obat tradisional yang dapat dipergunakan dalam waktu lama, karena memiliki efek samping yang sangat kecil. Dinilai lebih sesuai untuk pengobatan penyakit jenis ini. Dengan meningkatnya akses publik akan informasi kesehatan dan pemahaman akan efek samping obat sintetis atau kimia. Masyarakat semakin banyak yang memilih untuk menggunakan obat berhana dasar dari alam. Selama tiga dekade terakhir, terjadi perubahan yang substansial terhadap penggunaan obat bahan alam di berbagai belahan dunia.

Untuk obat bahan alam yang berada dipasaran khususnya di Indonesia. Berdasarkan peraturan Kepala BPOM No. Hk.00.05.4.1384 tahun 2005 pada pasal 1. Obat berbahan alam diterangkan sebagai berikut :

(1) Obat tradisional, adalah bahan atau ramuan bahan yang berupa bahan tumbuhan, bahan hewan, bahan mineral, sediaan sarian (galenik) atau campuran bahan tersebut yang secara turun temurun telah digunakan untuk pengobatan berdasarkan pengalaman.

(2) Jamu, adalah obat tradisional Indonesia

(3) Obat herbal terstandar, adalah sediaan obat bahan alam yang telah dibuktikan keamanan dan khasiatnya secara ilmiah dengan uji praklinik dan bahan bakunya telah distandarisasikan.

(4) Fitofarmaka, adalah sediaan obat bahan alam yang telah dibuktikan keamanan dan khasiatnya secara ilmiah dengan uji praklinik dan klinik, bahan baku dan produk jadinya telah distandarisasi.

(5) Sediaan galenik, adalah hasil ekstrak simplisia yang berasal dari tumbuh-tumbuhan atau hewan.

PT. Soho Industri Pharmasi adalah salah satu perusahaan farmasi di Indonesia yang tidak hanya mengembangkan produk obat sintetis. Tetapi juga mengembangkan obat berbahan dasar dari alam.

1.2. Maksud dan Tujuan Pendirian Pabrik

1.2.1. Pengertian Industri Farmasi

Menurut Peraturan Menteri Kesehatan Republik Indonesia No.1799/Menkes/Per/XII/2010 tentang Industri Farmasi, usaha industri farmasi wajib memenuhi persyaratan sebagai berikut :

(1) Setiap pendirian Industri Farmasi wajib memperoleh izin industri farmasi dari Direktur Jenderal Bina Kefarmasian dan Alat Kesehatan.

(2) Industri Farmasi yang membuat obat dan/atau bahan obat yang termasuk dalam golongan narkotika wajib memperoleh izin khusus untuk memproduksi narkotika sesuai dengan ketentuan peraturan perundang-undangan.

Persyaratan Usaha Industri Farmasi Persyaratan untuk memperoleh izin Industri Farmasi terdiri atas :

(1) Berbadan usaha berupa perseroan terbatas.

(2) Memiliki rencana investasi dan kegiatan pembuatan obat. (3) Memiliki Nomor Pokok Wajib Pajak.

(4) Memiliki secara tetap paling sedikit 3 (tiga) orang apoteker Warga Negara Indonesia, masing-masing sebagai penanggung jawab pemastian mutu, produksi, dan pengawasan mutu.

(5) Komisaris dan direksi tidak pernah terlibat, baik langsung maupun tidak langsung dalam pelanggaran peraturan perundang-undangan di bidang kefarmasian.

Setiap pendirian industri farmasi wajib memenuhi ketentuan sebagaimana diatur dalam peraturan perundang-undangan di bidang tata ruang dan lingkungan hidup. Industri Farmasi wajib memenuhi persyaratan CPOB. Pemenuhan persyaratan CPOB dibuktikan dengan sertifikat CPOB. Sertifikat CPOB berlaku selama 5 (lima) tahun sepanjang memenuhi persyaratan. Ketentuan mengenai persyaratan dan tata cara

sertifikasi CPOB diatur oleh Kepala Badan Pengawasan Obat dan Makanan. Izin usaha industri farmasi diberikan oleh Direktur Jenderal Bina Kefarmasian dan Alat Kesehatan Kementrian Kesehatan RI dengan rekomendasi dari kepala Badan Pengawasan Obat dan Makanan (Badan POM).

Izin ini berlaku seterusnya selama perusahaan industri farmasi tersebut berproduksi dan memenuhi ketentuan peraturan perundang-undangan. Industri farmasi yang akan melakukan perubahan bermakna terhadap pemenuhan persyaratan CPOB, baik untuk perubahan kapasitas dan/atau fasilitas produksi wajib melapor dan mendapat persetujuan sesuai ketentuan perundang-undangan. Perusahaan industri farmasi yang telah mendapat izin usaha industri wajib:

(1) Menyampaikan laporan industri secara berkala mengenai kegiatan usahanya yaitu sekali dalam enam bulan, meliputi jumlah dan nilai produksi setiap obat atau bahan obat yang dihasilkan serta sekali dalam satu tahun. Laporan industri farmasi disampaikan kepada Direktur Jenderal Bina Kefarmasian dan Alat Kesehatan Kementrian Kesehatan RI dengan tembusan kepada Kepala Badan. Laporan dapat dilaporkan secara elektronik.

(2) Melaksanakan upaya keseimbangan dan kelestarian sumber daya alam serta pencegahan timbulnya kerusakan dan pencemaran terhadap lingkungan hidup akibat kegiatan industri farmasi yang dilakukannya.

(3) Melaksanakan upaya yang menyangkut keamanan dan keselamatan alat, bahan baku dan bahan penolong, proses serta hasil produksinya termasuk pengangkutannya dan keselamatan kerja.

(4) Melakukan Analisa Mengenai Dampak Lingkungan (AMDAL) yang berlaku bagi jenis-jenis industri yang telah ditetapkan dan kewajiban untuk melakukannya setelah memperoleh Izin Usaha Industri Farmasi.

1.2.2. Cara Pembuatan Obat yang Baik (CPOB)

WHO pada tahun 1969 telah mengajukan konsep Good Practices In The Manufacture. Penetapan dasar-dasar pembuatan obat yang baik di Indonesia bermula sejak dibentuknya panitia penyusunan panduan operasional Cara Pembuatan Obat yang Baik (CPOB). Tahun 1988 telah ditetapkan pedoman CPOB dengan SK Menkes RI No.43/Menkes/SK/II/1988. Terakhir pada tahun 1989 dikeluarkan kebijakan tentang penerapan CPOB di industri farmasi yang aturannya terdapat dalam SK Dirjen POM No.05411/A/SK/XII/1989.

Cara Pembuatan Obat yang Baik (CPOB) bertujuan untuk menjamin obat dibuat secara konsisten, memenuhi persyaratan yang ditetapkan dan sesuai dengan tujuan penggunaan. CPOB mencakup seluruh aspek produksi dan pengendalian mutu (CPOB, 2006).

1.2.3. Maksud dan Tujuan Pendirian Pabrik

PT. SOHO Industri Pharmasi adalah perusahaan yang bergerak di bidang pembuatan dan distribusi produk-produk farmasi. Perusahaan ini berdiri pada tanggal 18 Juli 1951 sebagai sister company dari PT Ethica Industri Farmasi. Perusahaan ini didirikan dalam rangka memenuh supplai dan kebutuhan masyarakat akan produk obat yang berkualitas dan berstandar. Jika PT. Ethica Industri Farmasi lebih mengarah ke pasar khusus yaitu produk obat injeksi dan produk obat cephalosporin. Sedangkan PT. Soho mengarah kepada pasar produk obat ethical, OTC(over the counter) atau obat bebas dan herbal atau berbahan dasar alam.

1.3. Sejarah Pabrik

PT. Soho Industri Pharmasi pada awal berdirinya hanya menempati beberapa ruangan di PT. Ethica Industri Farmasi. Yang pada saat itu PT. Ethica sendiri masih berlokasi di Jalan Gunung Sahari XII No. 11 Jakarta. Kemudian pada bulan maret 1959 dipindahkan dengan menyewa gedung milik N.V. Geo Wehry yang berlokasi di Jalan Lodan No. 9. Seiring dengan perkembangan bisnis yang semakin pesat sehingga membutuhkan kapasitas produksi yang lebih besar. Pihak menejemen memutuskan untuk mengalohkan lokasi pabrik ke Kawasan Industri Pulo Gadung di Jalan Pulo Gadung No. 6 sampai dengan sekarang.

Dalam perkembangannya, di tahun 1996 PT. SOHO mulai memasuki pasar obat bebas. Perusahaan ini mendapat predikat “The fastest growing company among top twenty pharmaceutical companies” atau dikenal juga sebagai “Pioneer & trendsetter natural medicine” di pasar resep. Perusahaan ini juga secara konsisten melaksanakan CPOB dan juga telah menerapkan sistem manajemen mutu ISO 9001 : 2000.

Selain PT. Soho terdapat juga PT. Parit Padang Global yang bergerak dalam bidang distribusi produk farmasi adalah salah satu sister company PT Ethica Industri Farmasi. Pada mulanya ketiga perusahaan yang dimiliki oleh satu pemilik itu berjalan sendiri-sendiri. Mulai tahun 2006, saat generasi kedua, Tan Eng Liang memutuskan untuk menempatkan ketiga perusahaan dibawah satu payung, SOHO Group. SOHO

Group mulai mengadopsi kerangka kerja Balanced Scorecard untuk menerapkan strategi menjadi tujuan operasional yang mengarahkan perilaku dan kinerja pegawai. Pada tahun 2012, SOHO Group telah memperkerjakan 6.000 orang. Pada Oktober 2013, SOHO Group beralih nama menjadi SOHO Global Health.

1.4. Produk

Produk-produk kategori obat tradisional PT Soho Industri Pharmasi (SOHO Global Health) yang telah memenuhi persyaratan CPOB adalah :

(1) Tablet salut gula, contohnya: Curcuma, Imboost (2) Kapsul, contohnya: Diapet NR

(3) Sirup, contohnya: Magozai, Curcuma Plus dan Curcuma emulsion (4) Sachet, contohnya: Laxing

(5) Ekstrak, contohnya: Ekstrak Dehaf, ekstrak mengkudu, ekstrak diapet

1.5. Bahan Baku dan Proses

Untuk fasilitas obat tradisional PT. Soho Industri Farmasi telah terstandar dan memenuhi persyaratan CPOB. Alur proses fasilitas obat tradisional meliputi :

1.5.1. Penerimaan dan Penyimpanan Bahan Baku

Khusus untuk bahan baku obat tradisional yaitu simplisia, alkohol dan bahan mudah terbakar disimpan di site gudang Rawa Kepiting. Prosedur penerimaan barang di gudang adalah sebagai berikut :

(1) Barang yang datang diterima oleh petugas gudang dan akan dilakukan checking sesuai prosedur oleh pihak gudang dan ditempel label karantina (kuning). Pihak gudang akan membuat laporan penerimaan barang dengan mengisi formulir LPB (Lembar Penerimaan Barang). Sementara barang sementara disimpan di area karantina.

(2) LPB tersebut akan dikirim lalu diperiksa oleh bagian QC dengan melampirkan Certificate of Analysis (CoA) dari supplier. Setelah LPB diterima QC, dari pihak QC akan melakukan sampling terhadap barang seuai dengan yang tercantum di LPB. (3) QC akan melakukan analisa, apabila hasil analisa sesuai dengan spesifikasi yang

telah ditetapkan. Maka barang tersebut akan diluluskan dan label karantina akan diganti dengan label release (hijau) lalu barang tersebut akan dimasukkan ke gudang.

(4) Apabila barang yng diterima ternyata tidak sesuai dengan spesifikasi, maka akan ditempelkan label reject (berwarna merah).

(5) Pengeluaran barang dari gudang berdasarkan Purchase Requestion (PR) atau Material Request (MR) yang dilakukan dengan menerapkan prinsip First In First Out (FIFO) dan First Expired First Out (FEFO).

Area penyimpanan hendaknya memiliki kapasitas yang memadai untuk menyimpan dengan rapi dan teratur berbagai macam bahan dan produk seperti bahan awal dan bahan pengemas, produk antara, produk ruahan dan produk jadi, produk dalam status karantina, produk yang telah diluluskan, produk yang ditolak, produk yang dikembalikan atau produk yang ditarik dari peredaran. Area penyimpanan didesain atau disesuaikan untuk menjamin kondisi penyimpanan yang baik; terutama area tersebut harus bersih, kering dan mendapat penerangan yang cukup serta dipelihara dalam batas suhu yang dittetapkan (Pedoman CPOB, 2006).

Tempat penyimpanan bahan baku harus disesuaikan dengan sifat fisika kimia dari bahan tersebut. Tujuannya untuk menghindarkan pengaruh udara, suhu, kelembaban, dan cahaya, serta mencegah pencemaran. Dalam penyimpanannya bahan baku harus diletakkan di atas palet, dalam wadah yang tertutup rapat, terhindar dari cahaya matahari langsung, dan tidak berdekatan dengan sumber panas. Penyimpanan material dibedakan berdasarkan suhu simpan, yaitu suhu simpan pada suhu ruangan (dibawah 30C, untuk produk yang stabil terhadap panas). Suhu 15-25C untuk produk liquid seperti suspensi dan emulsi. Suhu dingin (2-8C) untuk bahan ekstrak cair atau ekstrak buah dan bahan-bahan yang zat aktifnya tidak tahan panas.

1.5.2. Proses Penimbangan Bahan Baku Obat Tradisional

(1) Penimbangan dan penyerahan bahan awal adalah bagian dari siklus produksi yang memerlukan dokumentasi serta rekonsiliasi yang lengkap. Hanya bahan awal yang sudah dinyatakan lulus atau release saja dan belum daluarsa yang boleh diserahkan. Dalam menghindari kontaminasi silang. Dalam proses penimbangan sangat memperhatikan beberapa hal berikut :

(2) Sebelum dilakukan penimbangan pastikan ruangan, alat, wadah, dan palet sudah dalam keadaan bersih dan kering.

(3) Hanya bahan obat dengan label hijau (status release) yang dapat ditimbang.

(4) Timbangan yang akan digunakan harus diverifikasi setiap hari dengan menggunakan batu timbang yang disesuaikan dengan rentang penimbangan yang sering digunakan.

(5) Karyawan yang melakukan penimbangan wajib memakai perlengkapan APD, seperti: pakaian khusus produksi, masker kain, sepatu khusus, dan sarung tangan. (6) Setelah dilakukan penimbangan, ruangan dan peralatan timbang harus dibersihkan. (7) Bahan baku atau simplisia yang sudah ditimbang sesuai dengan dokumen

pengolahan selanjutnya disimpan sementara di ruang staging bahan baku. 1.5.3. Proses Produksi

Gedung produksi Obat Tradisional terdiri dari 3 lantai. Di lantai satu terdiri dari ruang ganti sepatu dan pakaian karyawan, ruang ganti sepatu dan pakaian staff, ruang supervisor, ruang minum dan ruangan WIP tempat penyimpanan bahan ekstrak dan ruang staging bahan baku simplisia. Di lantai dua terdiri dari ruang penghalusan bahan, ruang WIP bahan baku simplisia yang sudah dihaluskan, ruang ekstraksi, ruang evaporasi, ruang pengeringan, ruang pengemasan primer, ruang IPC dan ruang cuci.

Sementara ruangan produksi di gedung OT sendiri dikelompokkan menjadi dua kelas. Yaitu kelas E dan kelas F. Ruang kelas E digunakan untuk produksi sediaan nonsteril untuk tujuan penggunaan oral dan pengemasan primer, sedangkan kelas F digunakan untuk ruang pengemasan primer.

Aktivitas ekstraksi simplisia dilakukan oleh departemen SCEP. Sebagian proses ekstraksi simplisia yang dilakukan secara toll-out karena keterbatasan kapasitas mesin. Simplisia yang diperoleh dari warehouse akan dihaluskan terlebih dahulu. Setelah dihaluskan, bahan baku akan diekstraksi dengan metode maserasi dalam tangki. Maserasi dapat dilakukan hingga empat sampai lima kali. Ekstraksi dilakukan menggunakan dua pelarut, yaitu air dan alkohol 70%. Dari hasil ekstraksi, akan diperoleh ekstrak cair yang selanjutnya akan dievaporasi di tangki evaporator untuk menghasilkan ekstrak kental. Lama proses evaporasi kurang lebih 7-12 jam. Pelarut alkohol dapat memakan waktu paling lama 9 jam, sedangkan untuk pelarut air kurang lebih 12 jam. Ekstrak kental yang diperoleh dari proses evaporasi selanjutnya akan diolah menjadi ekstrak kering. Proses yang digunakan dalam pembuatan ekstrak kering adalah granulasi basah. Bahan pengisi/filler akan ditambahkan dalam ekstrak kental, kemudian dilakukan pencampuran dalam mesin dengan agitator didalamnya. Setelah dilakukan pencampuran, akan diperoleh ekstrak setengah kering. Ekstrak setengah kering tersebut kemudian dikeringkan dalam oven hingga kadar air mencapai yang dipersyaratkan, yaitu kurang dari 4%. Pengeringan dalam oven dilakukan pada suhu 90°C dengan massa kurang lebih 300 kg selama 20-30 jam. Ekstrak kering yang diperoleh akan dihaluskan dengan ayak

kering. Setelah selesai diayak, ekstrak kering tersebut selanjutnya diuji oleh bagian QC untuk memperoleh label released sehingga proses selanjutnya dapat dilanjutkan. Hal-hal yang dianalisa oleh QC antara lain kadar senyawa aktif, indeks bias, bulk density, kadar air, % lolos mesh, dan mikrobiologi. Dari hal-hal tersebut, permasalahan yang paling sering dihadapi adalah kadar mikroba diatas ambang yang telah ditentukan. Hal yang dapat dilakukan untuk mengatasi permasalahan tersebut adalah membawa ekstrak kering tersebut ke BATAN untuk dilakukan proses radiasi. Ekstrak kering yang telah memperoleh label released selanjutnya diserahkan ke warehouse untuk disimpan sesuai dengan kondisi yang dibutuhkan.

BAB II. TINJAUAN PUSTAKA

2.1. Bahan Baku dan Bahan Tambahan

2.1.1. Kunyit

Gambar 2.1. Kunyit (Curcuma domestica val)

www.treeyopermaculture.files.wordpress.com/2013/01/turmeric_art.jpg

www.majalahmuslimsehat.com/wp-content/uploads/2012/10/kunyit-si-bumbu-dapur-yang-kaya-manfaat.jpg

Kunyit adalah salah satu jenis tanaman yang sangat umum digunakan sebagai salah satu bahan bumbu makanan, obat tradisional, pewarna alami dan lain-lain. Tanaman herba berimpang yang termasuk keluarga jahe-jahean (Zingiberaceae) adalah tanaman asli dari Asia tenggara. Penyebarannya di daerah Semenanjung Melayu, pulau Sumatera dan pulau Jawa serta menyebar sampai Australia. Tanaman ini juga menyebar cepat dari Asia tenggara ke wilayah lain seperti Cina, India, Pakistan, Taiwan, Kepulauan Solomon, Haiti dan Jamaika (Ahmad Said, 2007).

Kunyit kaya akan kandungan minyak atsirinya yang dapat mencegah keluarnya asam lambung yang berlebihan dan mengurangi gerak usus yang terlalu kuat. Selain itu, minyak atsiri dalam kunyit dapat menyembuhkan penyakit hati dan saluran empedu. Konstraksi kandung empedu dipengaruhi oleh zat warna kunyit (kurkumin), sedangkan peningkatan cairan empedu dipengaruhi oleh minyak atsiri yang terkandung dalam rimpangnya (Ahmad Said, 2007).

(1) Klasifikasi

Susunan klasifikasi dari kunyit yaitu:

Kingdom : Plantae (tumbuh tumbuhan) Divisi : Spermatophyta (tumbuhan berbiji) Sub Divisi : Angiospermae (berbiji tertutup)

Class : Monocotyledoneae (biji berkeping satu) Ordo : Zingiberales

Family : Zingeberaceae (temu-temuan) Genus : Curcuma

Spesies : Curcuma domestica val (2) Morfologi (Ahmad Said, 2007)

Tanaman kunyit merupakan tanaman menahun yang mempunyai ciri khas tumbuh berkelompok membentuk rumpun. Tinggi tanaman antara 40 sampai 100 cm. a) Batang

Kunyit memiliki batang semu yang tersusun dari kelopak atau pelepah daun yang saling berpalutan atau saling menutupi. Batang kunyit bersifat basah karena mampu memyimpan air dengan baik, berbentuk bulat dan berwarna hijau keunguan. Tinggi batang kunyit mencapai 0,75 meter sampai dengan 1 meter.

b) Daun

Daun kunyit tersusun dari pelepah daun, gagang daun dan helai daun. Daun tersebut tersusun secara berselang-seling mengikuti kelopaknya. Panjang helai daun antara 31 cm sampai 84 cm. lebar daun antara 10 cm sampai dengan 18 cm. Daun kunyit berbentuk bulat telur memanjang dengan permukaan agak kasar. Pertulangan daun rata dan ujung meruncing atau melengkung menyerupai ekor. Permukaan daun berwarna hijau muda. Satu tanaman mempunyai 6 sampai 10 daun.

c) Bunga

Bunga tanaman kunyit berbentuk kerucut runcing berwarna putih atau kuning muda dengan pangkal berwarna putih. Setiap bunga mempunyai tiga lembar kelopak bunga, tiga lembar tajuk bunga dan empat helai benang sari. Salah satu dari keempat benang sari itu, berfungsi sebagai alat pembiakan. Sementara itu, ketiga benang sari lainnya berubah bentuk menjadi helai mahkota.

Bunga muncul dari ujung batang semu dan biasanya mekar bersamaan. Bunga ini memiliki daun pelindung bunga yang berwarna putih. Di ujung bagian atas daun

pelindung terdapat garis-garis berwarna hijau atau merah jambu. Sementara itu bagian bawah daun pelindung berwarna hijau muda. Perbungaan bersifat majemuk. Tangkai bunga berambut dan bersisik dengan panjang tangkai bunga mencapai 16 cm sampai dengan 40 cm.

d) Rimpang

Rimpang kunyit bercabang-cabang membentuk rumpun. Rimpang atau disebut juga akar rimpang berbentuk bulat panjang dan membentuk cabang rimpang berupa batang yang ada didalam tanah. Rimpang kunyit terdiri dari rimpang induk atau umbi kunyit (jawa : empu atau ibu kunyit) dan tunas atau cabang rimpang. Rimpang utama ini biasanya ditumbuhi tunas yang tumbuh kea rah samping mendatar atau melengkung. Tunas berbuku-buku, pendek, lurus atau melengkung. Jumlah tunas umumnya banyak. Tinggi anakan mencapai 10,85 cm

Rimpang kunyit tumbuh dari umbi utama bulat panjang, pendek, tebal, lurus atau melengkung. Warna kulit rimpang jingga kecoklatan atau berwarna terang agak kuning sampai kuning kehitaman. Warna daging rimpangnya jingga kekuninggan dilengkapi dengan bau khas yang agak pahit dan pedas.

Rimpang cabang tanaman kunyit akan berkembang secara terus menerus membentuk cabang baru dan batang semu sehingga seperti rumpun. Lebar rumpun mencapai 24,10 cm. panjang rimpang bisa mencapai 22,5 cm. tebal rimpang yang tua 4,06 cm dan rimpang muda 1,61 cm. Rimpang kunyit yang sudah besar dan tua merupakan bagian yang dominan sebagai obat.

(3) Kandungan kimia dalam kunyit

Komponen kimia yang terdapat dalam rimpang kunyit diantaranya adalah minyak atsiri, pati, zat pahit, rsin, selulosa dan beberapa mineral. Kandungan minyak atsiri sendiri dalam rimpang sekitar 3-5%. Minyak atsiri kunyit ini terdiri d-alfa-pelandren (1%), d-sabien (0,56%), cineol (1%), borneol (0,5%), zingiberen (25%), timeron (58%), seskuiterpen alkohol (5,8%), alfa-atlanton dan gama-atlanton. Sementara itu komponen utama pati berkisar 40-50% dari berat kering rimpang.

Komponen zat warna atau pigmen kunyit yang utama adalah kurkumin, yaitu sebanyak 2.5 – 5%. Disamping itu, kunyit juga banyak mengandung zat warna lain seperti monodesmeroksikurkumin dan diodesmetoksikurkumin. Setiap rimpang segar kunyit mengandung senyawa ini sebanyak 0,8%. Pigmen kurkumin inilah yang memberi

warna kuning pada rimpang. Selain itu, kurkumin juga memberikan sumbangan terkadap karakter kepedasan yang lembut pada rasa rempahnya.

2.1.2. Daun Jambu Biji

Jambu batu atau jambu biji (Psidium guajava) adalah tanaman tropis yang berasal dari Brasil, disebarkan ke Indonesia melalui Thailand. Jambu batu memiliki buah berwarna hijau dengan daging buah berwarna putih atau merah dan berasa asam-manis. Buah jambu batu dikenal mengandung banyak vitamin C (id.wikipedia, 2014).

Daun jambu batu atau biji dikenal sebagai bahan baku obat tradisional untuk batuk dan diare. Jus jambu biji ‘Bangkok’ juga dianggap berkhasiat untuk membantu penyembuhan penyakit demamm berdarah dengue. Daun jambu batu atau biji sudah dikenal sejak dahulu sebagai pencegah dan mengurangi diare. 3 helai daun jambu biji direbus dengan 2 gelas air putih, lalu disaring dan diminumkan pada orang yang terkena diare (id.wikipedia, 2014).

Susunan klasifikasi dari kunyit yaitu (id.wikipedia, 2014) : Kingdom : Plantae (tumbuh tumbuhan)

: Eudicots (tidak termasuk) : Rosids (tidak termasuk) Ordo : Myrtales Family : Myrtaceae Upfamily : Myrtoideae Bangsa : Myrteae Genus : Psidium Spesies : P. guajava L. 2.1.3. Kulit Delima

Delima (Punica grantum L.) adalah tanaman buah-buahan yang dapat tumbuh hingga 5-8 meter. Tanaman ini diperkirakan berasal dari Iran, namun telah lama dikembangbiakan di daerah Mediterania. Bangsa Moor memberi nama salah satu kota di Spanyol, Granada berdasarkan nama buah ini. Tanaman ini juga banyak ditanam di daerah Cina Selatan dan Asia Tenggara (id.wikipedia, 2013).

Delima tersebar dari daerah subtropik sampai tropik. Dari dataran rendah sampai 1.000 m dpl. Tumbuhan ini menyukai tanah gembur yang tidak terendam air, dengan air tanah yang tidak dalam. Delima sering ditanam di kebun-kebun sebagai

tanaman hias, tanaman obat atau karena buahnya yang dapat dimakan (id.wikipedia, 2013.)

Bentuk pohon perdu atau pohon kecil dengan tinggi 2-5 meter. Batang berkayu, ranting bersegi, percabangan banyak, lemah, berduri pada ketiak daunnya, coklat ketika masih muda dan hijau kotor setelah tua. Daun tunggal bertangkai pendek, letaknya berkelompok. Helaian daun bentuknya lonjong sampai lanset, pangkal lancip, ujung tumpul, tepi rata, pertulangan menyirip, permukaan mengkilap, panjang 1-9 cm, lebar 0,5 – 2,5 cm, warnanya hijau (id.wikipedia, 2013).

Khasiat buah delima bagi kesehatan antara lain dapat digunakan untuk pengobatan penyakit-penyakit seperti : gangguan perut, gangguan jantung, kanker, perawatan gigi, rematik, kurang darah dan diabetes (id.wikipedia, 2013).

Susunan klasifikasi dari delima yaitu (id.wikipedia, 2013): Kingdom : Plantae (tumbuh tumbuhan)

Divisi : Magnoliophyta Class : Magnoliopsida Upclass : Rosidae Ordo : Myrtales Family : Lythraceae Genus : Punica

Spesies : Punica grantum L. 2.1.4. Biji Koce

Koce atau Jali adalah salah satu tanaman yang sering dimanfaatkan bijinya atau disebut semen colcis sebagai obat. Nama lain adalah jelim, cingkeru, jelai batu, anjalal batu, lahya, hanjeuli, jail watu, jelel, karisi, yi yi ren dan jobs tears. Kegunaan biji koce atau jali antara lain : mengatasi tumor saluran pencernaan, kanker paru, leher rahim dan chlorlonic ephitelioma. Selain itu untuk beri-beri, edema/ bengkak, abses paru, radang usus, buntu akut dan lain-lain (Hembing, 2008).

Kandungan kimia dalam biji koce antara lain : colcin, coixol, coixenolide, asam amino dan stigmasterol. Coixenolide merupakan komponen aktif pada jali yang mempunyai efek antineoplastik atau anti kanker pada cerevical carcinoma-14 dan ehrlich actis carcinoma yang bekerja pada tingkat metaphase. Zat ini juga mempunyai fungsi meredakan rasa sakit (analgetik), menurunkan panas (antipiretik), sebagai penenang (sedative), dan memperpanjang hidup pada binatang percobaan (Hembing, 2008).

2.1.5. Alkohol

Alkohol (C2H5OH) berat molekul 46,07 gram/ mol, berwarna jernih, mudah

menguap dan memiliki berat jenis 0,812 sampai 0,816 g/ml pada suhu 15,56°C. Kata alkohol sendiri berasal dari bahasa Arab ‘Khul’ atau ‘kohol’. Etil alkohol sendiri pada awalnya didapatkan dari fermentasi anggur. Pemisahan etil alkohol sendiri sudah dilakukan dari abad ke 11 dan 12 melalui proses destilasi. Tahun 1976, Johann Tobias Lowitz berhasil menghasilkan alkohol yang bebas air. Struktur kimianya juga dipublikasikan oleh Sir Edward Farkland pada abad ke 19. Pada masa sekarang etil alkohol adalah bahan organik kimia yang sangat vital dan banyak digunakan bidang manufaktur untuk proses produksinya. Alkohol memiliki daya larut yang sangat berguna untuk mengektraksi bahan obat dari jaringan tanaman dan hewan dan untuk peracikan tonik, sirup, pewarna, obat gosok dan antiseptic. Juga digunakan dalam pengolahan vaksin dan juga dalam pengolahan pembuatan obat (Equistar, 2005).

Etil alkohol adalah nama umum untuk turunan hidroksil dari hidrokarbon etane. Yang juga dikenal dengan nama alkohol, uap cologne dan etil hidrat. Nama yang umum digunakan dibidang kimia adalah etanol. 2 bahan baku utama etil alkohol dihasilkan dari produk agricultural (misalnya gandum) dan etilene yang berasal dari gas alam atau minyak bumi. Proses pembuatan alkohol melalui fermentasi sudah lama dilakukan. Dengan menggunakan bahan pertanian yang menggandung pati sebagai bahan baku seperti jagung, beras, gandung dan kentang. Pati ini diubah terlebih dahulu menjadi gula dengan menggunakan enzim. Lalu gula yang mengandung molase ini dalam proses fermentasi akan dikonversi oleh ragi menjadi alkohol dan karbon dioksida. Kualitas yang bervariasi dari bahan baku dan fluktuasi dari ketersediaan dan harga produk pertanian. Mempengaruhi harga dan pasokan alkohol yang dihasilkan dari proses fermentasi (Equistar, 2005).

Selain dari fermentasi, etil alkohol juga dihasilkan dari sintesis etilen. Dimana air murni direaksikan secara langsung dengan gas etilene. Proses ini disebut dengan proses hidrasi langsung. Metode inilah yang dianggap paling baik secara komersial dari segi teknis untuk memperoleh produk alkohol berkualitas tinggi secara konsisten. Reaksi kimia utama proses ini berlangsung saat uap air dan gas etilene pada suhu dan tekanan tinggi setelah melewati katalis asam fosfat. Hasil reaksi adalah alkohol encer. Alkohol kemudian dipisahkan dari etilene yang tidak bereaksi. Sementara etilene direcycle, alkohol dimurnikan melalui serangkaian menara penyulingan (Equistar, 2005).

2.1.6. Bahan lain-lain

Bahan pengisi yang digunakan dalam pembuatan ekstrak diapet adalah amylum maydis (Maize starch). Amylum maydis diperoleh dari biji tanaman Zea mays L atau jagung. Amylum maydis berupa serbuk putih yang sangat halus berwarna putih atau putih hampir kuning. Larut dalam air maupun alkohol. Dalam ukuran mikroskopis yaitu berupa butir bersegi banyak, bersudut, dengan ukuran 2 sampai dengan 23 mikron atau butir bulat dengan diameter 25 sampai 32 mikron. Hilus ditengah berupa rongga yang nyata atau celah berjumlah 2 sampai 5, tidak ada lamella. Jika diamati dibawah cahaya terpolarisasi, tampak bentuk silang berwarna hitam memotong hilus (British Pharmacopeia, 4th edition, 2002). Selain bahan pengisi juga terdapat bahan tambahan

lainnya.

2.2. Produk

2.2.1. Ekstrak Diapet

Ekstrak diapet digunakan sebagai bahan baku utama untuk produk kapsul diapet biasa dan diapet nyerap racun (NR). Ekstrak diapet hasil akhir berupa serbuk berwarna kuning kehijauan sampai kuning. Dengan ukuran partikel mesh 30 sebanyak 90 – 100%. Tapped density 750 sampai dengan 950 gram/ ml. Memiliki kadar tannin tidak kurang dari 2,5%, kadar curcuminoid tidak kurang dari 0,3%, kadar kurosetin tidak kurang dari 12%, kadar galic acid tidak kurang dari 140% dan kadar fenol tidak kurang dari 1,0%. Tidak mengandung E. Coli dan Salmonera sp. Kandungan logam berat maksimal 20 ppm.

2.3. Proses Pengolahan

2.3.1. Ekstraksi Minyak Atsiri

Untuk memisahkan minyak atsiri dari simplisia tanaman dapat dilakukan dengan 5 metode ekstraksi atau pemisahan:

(1) Expression

(2) Hydro atau water distillation (3) Water dan steam distillation (4) Steam distillation

(5) Solvent extraction

Ada banyak variasi dan pengembangan pada setiap metode ekstraksi yang diantaranya dilakukan pada tekanan rendah (vakum), tekanan ambient atau tekanan

tinggi. Pemilihan metode ekstraksi tergantung pada sifat bahan, kestabilan komponen kimia dan spesifikasi produk yang ditargetkan (UNINDO and FAO, 2005).

Metode ekstraksi yang digunakan dalam proses ekstrak diapet, dalam hal ini untuk mengektraksi kunyit menggunakan metode solvent extraction. Ekstrak diperoleh dengan melarutkan simplisia dengan pelarut organik. Keunggulan dari solvent exstraction adalah mampu mempertahankan aroma yang sama dengan bahan baku atau simplisia. Sehingga metode ini banyak digunakan dalam industri wewangian dan flavour, dan juga industri makanan (Hǖsnǖ Can Baser, 2010). Yang perlu diperhatikan dalam industri makanan adalah pemilihan bahan pelarut organik yang tidak membahayakan, atau tidak meninggalkan residu yang berbahaya bagi kesehatan.

2.3.2. Evaporasi

Proses evaporasi adalah salah satu usaha untuk meningkatkan konsentrasi larutan dengan cara mendidihkan dan menguapkan pelarut, yang umumnya air. Produk akhir dari proses evaporasi adalah larutan dengan konsentrasi lebih tinggi atau padatan yang sesuai dengan spesifikasi yang diinginkan. Evaporator adalah unit operasi yang digunakan secara luas dalam pengolahan makanan, bahan kimia, farmasi, jus buah, produk susu, kertas dan pulp maupun pengolahan biji tanaman. Jenis evaporator sendiri desainnya berbeda pada setiap industri. Ini dikarenakan variasi teknik pengolahan yang berbeda-beda pada setiap industri sehingga evaporator dikembangkan untuk memperhitungkan karakteristik produk dan parameter operasi tertentu (AVP Group). Tipe evaporator yang umum digunakan dalam industri diantaranya adalah :

(1) Batch pan

(2) Natural circulation (3) Rising film tubular (4) Failing film tubular (5) Rising/ film tubular (6) Forced circulation (7) Wiped film

(8) Plate equivalents of tubular evaporators

Di PT. Soho Industri Pharmasi menggunakan evaporator tipe Plate equivalents. Tipe evaporator efektif digunakan untuk berbagai jenis produk di industri yang berbeda dalam karakteristiknya seperti sifat fisik, stabilitas, produk sensitive terhadap suhu tinggi atau pengendapan zat padat. Plate evaporator sangat efektif dalam memindahkan panas.

Dengan waktu tinggal produk yang lebih pendek dapat menghasilkan produk dengan kualitas yang diinginkan. Desain evaporator juga lebih kompak dan biaya instalasi rendah (AVP Group).

2.3.3. Pengeringan

Pengeringan secara umum digambarkan sebagai proses pemanasan untuk menghilangkan substansi yang mudah menguap (kelembaban) untuk menghasilkan produk solid. Kelembaban yang tertahan dalam produk adalah larutan yang terserap dalam padatan atau larutan yang terperangkap dalam microstruktur padatan. Pada saat proses pengeringan dengan panas. Dua proses akan berjalan dengan simultan.

(1) (Tahap 1) Transfer energy (dalam hal ini panas) dari seluruh lingkungan untuk menguapkan permukaan yang lembab.

(2) (Tahap 2) Transfer dari kelembaban bagian dalam ke permukaan padatan dan berlanjut ke tahap 1.

Panas sebagai energy yang ditransfer dari lingkungan ke padatan yang basah dapat berasal dari hasil konveksi, konduksi atau radiasi dan pada beberapa system berasal dari kombinasi ketiganya. Mesin pengering di Industri berbeda dalam tipe dan desain, hal ini kembali tergantung pada prinsip dan metode dari transfer panas yang dikembangkan sesuai dengan produk.

Pelepasan kelembaban dari padatan dapat terjadi dengan beberapa mekanisme dari perpindahan massa diantaranya adalah :

(1) Liquid diffusion, jika kondisi padatan yang basah berada dibawah temperature dari titik didih larutannya.

(2) Vapor diffusion, jika cairan menguap bersama bahan yang terlarut.

(3) Knudsen diffusion, jika pengeringan hanya dapat dilakukan pada temperature dan tekanan yang rendah, misalnya freeze drying.

(4) Surface diffusion (mungkin walaupun belum dibuktikan)

(5) Perbedaan tekanan hydrostatic, saat kecepatan penguapan internal melampaui kecepatan penguapan ke lingkungan.

(6) Kombinasi dari semua mekanisme (Taylor and Francis, 2006)

Sesuai dengan mekanismenya. Alat pengering dalam industri berbagai jenis macamnya disesuaikan dengan kebutuhan. Dalam hal ini, proses pengeringan ekstrak

diapet menggunakan oven. Untuk mendistribusikan panas yang dihasilkan. Biasanya oven dilengkapi dengan kipas atau fan.

2.4. Macam-Macam Proses Pembuatan Produk Herbal

Proses pembuatan produk herbal secara garis besar dibagi menjadi dua, yaitu pembuatan secara tradisional dan pembuatan secara modern. Proses pembuatan secara tradisional umumnya sangat sederhana. Dari proses pengumpulan bahan sampai dengan proses dan didapat hasil akhir berupa produk siap digunakan tidak menggunakan teknologi yang rumit. Umumnya proses pembuatan secara tradisional dilakukan dalam skala kecil dan diperuntukan untuk penggunaan sendiri atau keluarga.

Dengan semakin naiknya permintaan akan obat herbal terstandar. Dalam penyediaan produk herbal skala industri. Terdapat beberapa tahapan dan jenis proses yang dilakukan dalam proses pengolahan obat tradisional secara modern.

2.4.1. Tahap persiapan

Proses persiapan meliputi proses pengumpulan tanaman obat. Pembudidayaan tanaman obat sudah banyak dilakukan dalam upaya mendapatkan tanaman herbal dalam jumlah besar dengan hasil yang seragam. Setelah proes pengumpulan dilakukan. Tahapan berikutnya adalah sortasi dan pengeringan. Untuk mengeringkan bagian tanaman, kulit, daun dan bunga yang masih melekat pada tanaman. Tanaman yang akan dimanfaatkan dikumpulkan dan diikat menjadi beberapa ikatan. Lalu kemudian digantung terbalik pada saat dikeringkan. Hal lain yang dapat dilakukan juga adalah dengan menjadikan tanaman menjadi bagian-bagian kecil pada saat dikeringkan. Proses pengeringan dengan bantuan sirkulasi udara ini dilakukan tidak terpapar sinar matahar langsung. Selain proses pengeringan sirkulasi udara, umunya dilakukan dengan mengeringkan bagian tanaman dengan menggunakan oven. Pengeringan dengan oven dilakukan dengan kondisi temperature oven terjaga pada suhu 60°C (Simon, 2010).

2.4.2. Tahap pengolahan

Tahapan setelah pengeringan adalah persiapan lanjutan sebelum proses selanjutnya adalah persiapan bahan sehingga mempermudah pengolahan ketahap selanjutnya. Bahan baku tanaman disiapkan dalam bentuk serbuk, simplisia ataupun cairan. Untuk serbuk, bahan yang udah dikeringkan sampai kadar air tertentu lalu dikecilkan ukurannya sehingga menjadi serbuk. Sedangkan untuk bahan dalam bentuk cairan, terdapat 3 jenis dasar pengolahan pelarutnya. Hal ini tergantung pada tujuan

penggunaan akhir penggunaan produknya yaitu produk dalam pelarut air, alkohol dan minyak (termasuk lemak dan lilin minyak). Yang paling mudah dan umum digunakan adalah produk yang larut dalam air, contohnya adalah produk herbal dalam bentuk teh. Tetapi secara komersil, penggunaan alkohol dalam ekstrak lebih popular untuk hasil akhir berupa infuse minyak dan salep obat (Simon, 2010).

BAB III. TINJAUAN PABRIK

3.1. Deskripsi Proses

Proses produksi mengambil contoh proses produksi ekstrak Diapet dengan batch size 681,5 kg (68,15 kg/ Lot).

3.3.1. Langkah Proses Produksi

(1) Tahap I - Ekstraksi dengan pelarut alkohol

1. Haluskan kunyit dengan menggunakan mesh penghalus simplisia FFC 45 ayakan berdiameter10 mm.

2. Pisahkan menjadi 2 Lot (Lot A dan Lot B)

3. Ekstraksi I, masukkan 163 L alkohol 70% ke dalam ekstraktor Johar Prima, jalankan agitator.

4. Masukkan kunyit yang sudah dihaluskan lot A ke dalam ekstraktor. 5. Lakukan proses ekstraksi selama 1 jam dengan setting suhu 55ºC.

6. Pisahkan ekstrak dari ampas dengan melewatkan pada ayakan ekstraktor mesh 20, tampung ekstrak dalam storage tank.

7. Ekstraksi II, masukkan 75 L alkohol 70% ke dalam ekstraktor, jalankan agitator. 8. Ekstraksi selama 30 menit dengan setting suhu 55ºC.

9. Pisahkan ekstrak dari ampas dengan melewatkan pada ayakan ekstraktor mesh 20, tampung ekstrak dalam storage tank.

10. Ektraksi III, masukkan 75 L alkohol 70% ke dalam ekstraktor, jalankan agitator. 11. Ekstraksi selama 30 menit dengan setting suhu 55ºC.

12. Pisahkan ekstrak dari ampas dengan melewatkan pada ayakan ekstraktor mesh 20, tampung ekstrak dalam storage tank.

13. Ekstraksi IV, masukkan 75 L alkohol 70% ke dalam ekstraktor, jalankan agitator. 14. Ekstraksi selama 30 menit dengan setting suhu 55ºC.

15. Pisahkan ekstrak dari ampas dengan melewatkan pada ayakan ekstraktor mesh 20, tampung ekstrak dalam storage tank.

16. Ekstraksi V, masukkan 75 L alkohol ke dalam ekstraktor, jalankan agitator. Ekstraksi selama 30 menit dengan setting suhu 55ºC.

17. Pisahkan ekstrak dari ampas dengan melewatkan pada ayakan ekstraktor mesh 20, tampung ekstrak dalam storage tank.

19. Ampas dikeluarkan dari ekstraktor dan dimasukkan ke dalam kantong plastic rangkap 2 untuk dimusnahkan.

20. Lakukan hal yang sama untuk lot B. (2) Tahap II – Ekstraksi dengan pelarut air

1. Haluskan daun jambu dengan menggunakan mesin penghalus simplisia FFC 45 ayakan 10 mm.

2. Haluskan biji koce dengan menggunakan mesin penghalus simplisia Crusher RGL 50 ayakan 6 mm.

3. Haluskan kulit delima dengan menggunakan mesin penghalus simplisia FFC 45 ayakan 10 mm.

4. Masukkan 525 L air ke dalam ekstraktor dan masukkan secara berurutan daun jambu, ko ce dan kulit delima secara berurutan.

5. Jalankan agitator dan ekstraksi I selama 1 jam dengan setting temperatur 80ºC. 6. Pisahkan ekstrak dari ampas melewati ayakan ekstraktor mesh 20. Tampung

ekstrak dalam storage tank.

7. Tambahkan air 250 L dan lakukan ekstraksi II selama 30 menit dengan settingan temperature 80ºC.

8. Pisahkan ekstrak dari ampas melewati ayakan ekstraktor mesh 20. Tampung ekstrak dalam storage tank.

9. Tambahkan air 250 L dan lakukan ekstraksi III selama 30 menit dengan settingan temperature 80ºC.

10. Pisahkan ekstrak dari ampas melewati ayakan ekstraktor mesh 20. Tampung ekstrak dalam storage tank.

11. Tambahkan air 250 L dan lakukan ekstraksi IV selama 30 menit dengan settingan temperature 80ºC.

12. Pisahkan ekstrak dari ampas dengan melewatkan pada ayakan ekstraktor mesh 20, tampung ekstrak dalam storage tank.

13. Ekstrak kemudian dialirkan ke dalam storage tank melalui filter 250 micron.

14. Ampas dikeluarkan dari ekstraktor dan dimasukkan ke dalam kantong plastic rangkap 2 untuk dimusnahkan.

1. Lakukan proses evaporasi pada ekstrak alkohol dengan mesin evaporator E&E dengan suhu uap dalam evaporator 50-60ºC dan kecepatan evaporasi 250-450 L/ jam.

2. Setelah % brix mencapai 30-50%. Ekstrak dikeluarkan dan dibagi menjadi 10 lot sama besar.

(4) Tahap IV – Evaporasi ekstrak air

1. Lakukan proses evaporasi pada ekstrak alkohol dengan mesin evaporator E&E dengan suhu uap dalam evaporator 50-60ºC dan kecepatan evaporasi 250-450 L/ jam.

2. Setelah % brix mencapai 60-70%. Ekstrak dikeluarkan dan dibagi menjadi 10 lot sama besar.

(5) Tahap V – Pencampuran

1. Campurkan ekstrak kental alkohol dengan ekstrak kental air menjadi ekstrak kental.

2. Lakukan proses pencampuran dengan mencampurkan ekstrak kental dengan bahan pengisi dan bahan tambahan lain pada mesin super mixer selama 10 menit.

3. Lakukan pada masing-masing lot.

(6) Tahap VI – Pengeringan dan penghalusan

1. Keringkan hasil granulasi dengan oven Pharma teknik pada suhu 80ºC sampai didapat kadar air tidak lebih dari 5%.

2. Haluskan ekstrak yang sudah dikeringkan dengan granulator Yen Chen ayakan 0.8 mm.

3. Lakukan pada masing-masing lot.

3.3.2. Diagram Blok Proses Tahap I dan III

Gambar 3.1. Diagram Blok Proses Tahap I dan III

Penghalusan bahan baku simplisia kunyit hingga menjadi ukuran ± 10 mm Alkohol 70% 163 L Ekstraksi I selama 1 jam,

temperature 55ºC.

Ampas sisa ekstraksi diekstraksi lagi (Ekstraksi II) selama 30

menit, temperature 55ºC. lakukan ekstraksi kembali pada

ampas sisa ekstraksi berulang sampai ekstraksi V. Ekstraktor dilengkapi mesh 20

Alkohol 70% 75 L Alkohol 70% 75 L Alkohol 70% 75 L Alkohol 70% 75 L Ekstraksi I Ekstraksi II Ekstraksi III Ekstraksi IV Ekstraksi V Ampas Ekstrak

Filter 250 micron Ekstrak Evaporasi ekstrak dengan suhu

uap 50-60ºC, kecepatan evaporasi 250-450 L/ jam sampai brix ekstrak mencapai

25-40% Alkohol hasil

evaporasi

Ekstrak hasil evaporasi alkohol dibagi menjadi 10 lot sama besar Tahap V dan VI

3.3.3. Diagram Blok Proses Tahap II dan IV

Gambar 3.2. Diagram Blok Proses Tahap II dan IV

Penghalusan bahan baku daun

jambu dan kulit delima hingga menjadi ukuran ±

10 mm

Air 525 L Ekstraksi I selama 1 jam,

temperature 80ºC.

Ampas sisa ekstraksi diekstraksi lagi (Ekstraksi II) selama 30

menit, temperature 80ºC. lakukan ekstraksi kembali pada

ampas sisa ekstraksi berulang sampai ekstraksi V. Ekstraktor dilengkapi mesh 20

Air 250 L Air 250 L Air 250 L Ekstraksi I Ekstraksi II Ekstraksi III Ekstraksi IV Ampas Ekstrak

Filtrasi 250 micron Ekstrak Evaporasi ekstrak dengan suhu

uap 50-60ºC, kecepatan evaporasi 250-450 L/ jam sampai brix ekstrak mencapai

60-70% Uap air hasil evaporasi

Ekstrak hasil evaporasi alkohol dibagi menjadi 10 lot sama besar

Penghalusan bahan baku biji

koce hingga menjadi ukuran ±

6 mm

3.3.4. Diagram Blok Proses Tahap V dan VI

Gambar 3.3. Diagram Blok Proses Tahap V dan VI

Ekstrak hasil evaporasi alkohol

dari tahap I dan III Pencampuran selama 10 menit Ekstrak Diapet Penghalusan dengan ayakan 0,8 mm Ekstrak hasil evaporasi Air dari tahap II

dan I V Aquademin Bahan pengisi dan bahan tambahan lainnya Pengeringan dengan oven pada suhu 80ºC, sampai didapat kadar air tidak lebih dari 5%

3.3.5. Diagram Alir Proses Tahap I dan III

3.3.6. Diagram Alir Proses Tahap II dan IV

3.3.7. Diagram Alir Proses Tahap V dan VI

3.2. Data Peralatan Utama

3.2.1. Persiapan bahan simplisia Nama alat : Diskmill

Merk : NA

Jenis/ tipe : FFC 45

Fungsi : Menghaluskan simplisia Jenis bahan : Stainless steel

Penggerak : Motor listrik 3.2.2. Ekstraksi

Nama alat : Ekstraktor Merk : Johar Prima Jenis/ tipe : NA

Fungsi : Mengekstraksi simplisia Kapasitas : 500 L

Jenis bahan : Stainless steel SS316 3.2.3. Evaporasi

Nama alat : Evaporator Merk : E&E

Jenis/ tipe : Plate evaporator

Fungsi : Untuk menguapkan pelarut dari ekstrak Kapasitas : 2000/ jam

Jenis bahan : Stainless steel 3.2.4. Mixing

Nama alat : Mixer Merk : Johar Prima Jenis/ tipe : Mixer evaporator

Fungsi : Untuk mencampur bahan atau untuk evaporasi skala kecil Kapasitas : 500 L

Jenis bahan : Stainless steel Penggerak : Motor listrik

3.2.5. Pengeringan

Nama alat : Mesin Pengering Merk : Pharma Teknik Jenis/ tipe : Oven

Fungsi : Untuk mengeringkan bahan Kapasitas : NA

3.2.6. Pengayakan

Nama alat : Granulator

Merk : Yen Chen

Jenis/ tipe : Pengayak

Fungsi : Untuk menghaluskan bahan yang sudah dikeringkan Kapasitas : NA

Jenis bahan : Stainless steel SS316 Penggerak : Motor listrik

3.3. Penanganan Bahan Proses (Bahan Baku, bahan pembantu dan produk)

Tempat penyimpanan bahan baku harus disesuaikan dengan sifat fisika kimia dari bahan tersebut. Tujuannya untuk menghindarkan pengaruh udara, suhu, kelembaban, dan cahaya, serta mencegah pencemaran. Dalam penyimpanannya bahan baku harus diletakkan di atas palet, dalam wadah yang tertutup rapat, terhindar dari cahaya matahari langsung, dan tidak berdekatan dengan sumber panas. Penyimpanan material dibedakan berdasarkan suhu simpan, yaitu suhu simpan pada suhu ruangan (di bawah 30°C, untuk produk yang stabil terhadap panas). Suhu 15-25°C untuk produk liquid seperti suspensi dan emulsi. Suhu dingin (2-8°C) untuk bahan ekstrak cair atau ekstrak buah dan bahan-bahan yang zat aktifnya tidak tahan panas.

3.4. Utilitas

Keberlangsungan suatu proses produksi di sebuah industri sangat tergantung akan unit utilitasnya. Karena unit utilitas dalah sarana penunjang utama. Unit utilitas sendiri di PT. Soho Industri Pharmasi atau Soho Global Health berada dibawah department Engineering. Unit utilitasnya terdiri dari :

3.4.1. System HVAC (Heating Ventilation Air Conditioning)

Mekanisme kerja HVAC adalah sebanyak 20 – 30% udara luar (fresh air) dan 70 – 80% udara resirkulasi dari ruangan disedot masuk dengan 2 unit motor 80 return ke dalam mixing bed lalu disaring menggunakan prefilter G4 (efisiensi 80%) dan filter medium F7 (efisiensi 95%) untuk mengurangi jumlah partikel. Sebelum masuk ke mixing bed, udara akan melewati sensor suhu dan kelembaban yang secara otomatis mengirimkan sinyal kepada cooling coil untuk mengatur suhu dan kelembaban udara. Udara lalu didinginkan dan diturunkan kelembabannya dengan pendinginan oleh cooling coil sebagai hasil pendinginan oleh chiller. Udara hasil pendinginan melewati heater untuk dipanaskan hingga tercapai suhu yang dibutuhkan ruangan lalu didorong oleh motor menuju filter F9 (98%).

Udara hasil penyaringan filter F9 akan masuk ke black area, dan apabila udara ditujukan untuk ruang produksi grey area, akan diproses lebih lanjut yaitu penyaringan akhir dengan HEPA filter H13 (99,95%). Udara hasil penyaringan HEPA filter selanjutnya dijadikan udara pasokan untuk ruangan produksi yang dikenal persediaan udara (supply air). Persediaan udara (supply air) dari AHU disalurkan melalui saluran menuju ke ruangan dengan melalui lubang supply air yang terdapat di atap ruangan. Udara yang telah dikondisikan dan disaring kemudian masuk ke ruang-ruang produksi melalui supply diffuser.

Dalam sistem AHU, terdapat empat hal yang perlu dikendalikan yaitu temperatur ruangan, kelembaban relatif ruangan, jumlah partikel, dan volume dan tekanan udara. Temperatur ruang harus diatur sedemikian rupa agar persyaratan suhu ruangan untuk kegiatan produksi dapat dipenuhi. Temperatur udara dikondisikan dengan bantuan chiller dan boiler. Chiller berfungsi sebagai pensuplai air dingin pada coil, sedangkan boiler berfungsi sebagai pensuplai air panas pada heater. Kelembaban relatif ruangan merupakan parameter kritis bagi produk dengan sifat higroskopis, misalnya tablet hisap dan effervescent yang membutuhkan RH dibawah 30%. Dalam pengaturan kelembaban relatif ruang produksi sediaan tersebut digunakan dehumidifier.

Jumlah partikel dikendalikan dengan penyaringan dengan beragam filter udara untuk pencapaian syarat jumlah sesuai klasifikasi ruangan. Parameter terakhir adalah jumlah sirkulasi udara dan perbedaan tekanan. Jumlah sirkulasi udara dan perbedaan tekanan akan menentukan tingkat kebersihan ruangan. Hal ini bertujuan untuk meminimalisasi terjadinya kontaminasi silang. Indikator perbedaan tekanan (differential pressure 81 gauge) digunakan untuk mengetahui kualitas / kejenuhan filter. Penggantian

filter dilakukan apabila hasil pembacaan perbedaan tekanan sudah tidak memenuhi ketentuan.

3.4.2. Sistem Pengolahan Air Murni

Fungsi sistem pengolahan air murni secara umum untuk menyaring unsur-unsur logam (seperti Na, Cl, Mg, Fe, Al, dll), bakteri, dan memperkecil angka konduktivitas air. Oleh karena itu, pada proses produksi obat diperlukan air yang murni agar unsur-unsur kimia dan fisika yang tidak diperlukan yang ada didalam air tidak mempengaruhi mutu produk obat. Secara garis besar, tahapan sistem pengolahan air murni di PT. SOHO Industri Pharmasi yaitu :

(1) Air dari sumber PAM dipompa dan melewati karbon dan sand filter.

(2) Air lalu ditampung dalam tangki dan dialirkan ke purified water generator

(3) Air akan mengalami proses softening yang berfungsi menangkap ion-ion logam seperti Mg, Ca, dan Fe. Di tahap ini ada kontrol berupa pengukuran kesadahan air. (4) Air dipanaskan dalam tangki yang diselimuti jacketing steam bersuhu 50oC.

Tujuan tahap ini adalah sebagai sistem sanitasi air.

(5) Air kemudian akan melalui tahap reverse osmosis. Reverse osmosis adalah suatu teknologi pemurnian air modern menggunakan membran semi permeabel, ekonomis, efektif membersihkan air hingga 90-99% dari segala macam pencemar yang terkandung didalam air sehingga menghasilkan air yang bersih dan murni. Reverse Osmosis merupakan kebalikan dari proses osmosis, yaitu diberikan tekanan balik dengan tekanan osmonic lebih besar pada permukaan cairan yang lebih pekat, sehingga cairan yang lebih murni akan menembus membran. Semakin tinggi tekanan yang diberikan pada cairan yang lebih pekat, kecepatan penembusan cairan murni melalui membran akan semakin cepat.

(6) Air akan mengalami proses EDI (elektrodeionisasi) Air murni untuk produksi harus memenuhi persyaratan konduktivitas air. Dibutuhkan air yang konduktivitasnya sangat rendah atau tidak menghantarkan listrik atau bebas dari ion hidrogen dan hidroksil. Proses pemurnian ini yang disebut sebagai proses EDI. Proses ini terjadi setelah air RO dialirkan melalui sel, ion bermuatan pada air di dalam resin chamber ditangkap oleh resin pertukaran ion. Saat tegangan diaplikasikan (200 – 400 VDC) melintasi sel, pengotor berupa anion dan kation bermigrasi melintasi resin bed menuju elektroda yang berlawanan muatannya. Selanjutnya, ion bebas tersebut akan terperangkap pada elektroda dan air murni akan mengalir keluar.

3.5. Laboratorium

Laboratorium yang baik di industri farmasi diatur dalam ketentuannya dalam CPOB. Laboratorium departemen QC dan departemen R&D di PT. Soho Industri Pharmasi sudah memenuhi ketentuan tersebut. Laboratorium di PT. Soho Industri Pharmasi terdiri dari 3 laboratorium yang memiliki fungsi masing-masing antara lain : 3.5.1. Laboratorium Departemen QC

Ketentuan dari laboratorium departemen QC termasuk didalam kegiatan pengawasan mutu yang sesuai dengan CPOB. Dalam hal ini harus menerapkan Cara Berlaboratorium Pengawasan Mutu yang Baik. Pedoman ini mencakup 7 aspek yaitu bangunan dan fasilitas, personil, peralatan, pereaksi dan media perbenihan, baku pembenihan, spesifikasi dan prosedur pengujian, serta catatan analisis. Menurut Cara Berlaboratorium Pengawasan Mutu yang Baik, laboratorium yang digunakan untuk pengujian harus terpisah secara fisik dari ruang produksi, dan laboratorium biologi, mikrobiologi, dan kimia hendaknya terpisah satu dari yang lain. Ruangan yang berisi instrumen juga harus terpisah sehingga dapat memberikan perlindungan terhadap interfensi elektris, getaran, atau kelembaban (CPOB, 2006).

Laboratorium departemen QC sendiri terdiri dari 4 bagian, yaitu Pengujian bahan kemas , bahan baku, produk jadi dan mikrobiologi. Secara garis besar alur prosesnya adalah, sampel (bahan baku, bahan kemas ataupun produk jadi) dikirim ke bagian QC sesuai dengan jenis sampelnya. Oleh bagian quality control, sampel tersebut akan dilakukan pengujian. Hasil pengujian akan dibandingkan dengan persyaratan atau spesifikasi tiap masing-masing produk. Dari hasil pengujian itu akan ditentukan produk diluluskan atau direject.

Instrument yang digunakan dalam pengujian di laboratorium departemen QC antara lain :

3.5.1.1. Bagian pengujian bahan baku dan produk jadi

HPLC, Spektrofotometer UV-VIS, FT-IR Spectrofotometer, Raman Spectrometer, Gas Chromatogram, photometer for water analysis, autotitrator, karl fischer, analytical & micro balance, moisture balance, melting point, viscometer, dissolution tester, disintegration tester, hotplate stirrer, tap density tester, density meter, oven vacuum, pH-conductivity meter.

3.5.1.2. Bagian pengujian bahan kemas