MODUL 8

PROSES PEMBUATAN LOGAM-LOGAM SINTER

Materi ini membahas tentang proses pembuatan produk logam dengan metode powder metallurgi. Tujuan instruksional khusus yang ingin dicapai adalah (1) Menjelaskan konsep dasar teknonolgi dan proses metalurgi serbuk, (2) Menyebutkan keuntungan dan kerugian dari proses metalurgi serbuk, (3) Menyebutkan contoh komponen-komponen yang dibuat melalui metalurgi serbuk.

8.1 Pendahuluan

Metalurgi serbuk adalah teknik pengolahan logam untuk menghasilkan produk komersial dengan menggunakan serbuk logam melalui proses penekanan dan pemanasan (sinter). Serbuk dapat terdiri dari campuran serbuk logam dengan serbuk non-logam. Contohnya ; Serbuk kobalt (logam) dengan serbuk tungsten (logam), Serbuk besi (logam) dengan grafit (non-logam). Sinter adalah suatu proses pengikatan partikel melalui proses pemanasan dibawah titik lebur yang dilakukan selama proses penekanan atau sesudah penekanan.

Proses ini memiliki kelebihan , hal ini disebabkan karena: 1. Kebutuhan akan bahan serbuk berkualitas tinggi yang makin besar. 2. Mengurangi ongkos pengerjaan selanjutnya.

3. Cara praktis untuk menghasilkan komponen yang istimewa. Keuntungan dari proses metalurgi serbuk ialah:

1. Komponen dapat dibuat sampai tingkat ukuran yang teliti tanpa finishing. 2. Proses ini mampu memproduksi komponen-komponen dengan titik cair tinggi

seperti perkakas tungsten karbid.

3. Komposisi yang dikehendaki lebih teliti dari pada pengecoran.

4. Mampu memproduksi paduan logam yang tidak dapat bercampur dalam keadaan cair, misalnya tembaga-timah hitam, tembaga-tungsten.

5. Non logam seperti grafit dapat dicampur secara merata dalam konsentrasi tembaga.

6. Komponen dapat dibuat dengan sifat-sifat tanpa bentuk yang khusus termasuk kontrol kerapatan dan tahan pakai.

Kerugian dari proses metalurgi serbuk ialah:

1. Tidak ekonomis untuk produksi dalam jumlah yang kecil.

2. Proses terbatas untuk komponen-komponen yang ukurannya relatif kecil.

3. Proses biasanya tidak sesuai untuk komponen-komponen yang bekerja dilingkungan yang porosip.

8.2 Karakteristik Metallurgi Serbuk

Faktor-faktor yang mempengaruhi karakteristik dan sifat fisis benda yang dimampatkan adalah;

● bentuk partikel serbuk, ● sifat kimia,

● kehalusan butir serbuk, ● kompresibilitas,

● distribusi ukuran partikel, ● berat jenis curah/serbuk, ● mampu alir serbuk, dan ● kemampuan sinter

8.3 Proses Pembuatan Metallurgi Serbuk A. Produksi Serbuk

Sebelumnya serbuk-serbuk itu digiling dengan ballmill untuk menghasilkan ukuran yang homogen. Penggilingan bulatan-bulatan dapat dilakukan jika diperlukan. Meskipun besi dan nikel adalah bahan yang ductile, tujuan penggilingan adalah untuk membuat serbuk agak berlapis yang membuatnya baik untuk diproses.

Serbuk logam lainnya dibuat dengan reduksi dari oksidanya yang terdapat dalam bijinya. Ballmilling kemudian digunakan untuk menghasilkan serbuk dengan ukuran partikel yang dikehendaki.

Metode pembuatan serbuk dapat dilakukan dengan; 1. Proses Sembur

2. Proses elektrolisis 3. Proses reduksi Proses Sembur

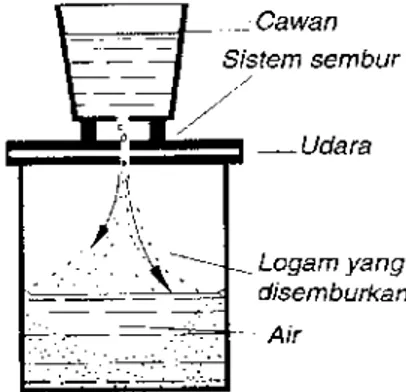

Pemuatan serbuk jenis ini, cairan logam baik berupa besi maupun logam nonfero disemburkan dengan udara, dengan air, atau dengan nitrogen setelah dialirkan dari cawan kemulut sembur. Serbuk yang disemburkan nitrogen dan udara berbentuk bola dan mengkilap, sebaliknya serbuk yang disemburkan air berbentuk tak teratur.

Gambar 8.1 Skematis proses sembur cairan logam Proses elektrolisis

Cara perolehan serbuk berlangsung berdasarkan prinsip perolehan tembaga elektrolit. Dengan adanya kerapatan arus tinggi, pada katoda tidak terbentuk lapisan yang padat, melainkan serbuk logam yang lepas. Terutama serbuk besi dan serbuk tembaga diperoleh dengan cara ini.

Gambar 8.2 Perolehan tembaga elektrolit Proses reduksi

Proses reduksi; Oksida logam seperti Fe2O3, tungstentrioksida WO3 dan molybdenum trioksida MoO3, dipanaskan dalam lingkungan pereduksi. Umumnya dalam proses reduksi dipakai hidrogen. Serbuk yang dihasilkan berbutiran relatif kasar.

Proses karbonil; Bahan karbonil merupakan senyawa logam dengan karbon monoksida yang berbentuk cair pada suhu ruang, misalnya karbonil besi Fe(CO)5 dan karbonil nikel Ni(CO)4. Pada suhu lebih tinggi, karbonil terurai dengan terjadinya serbuk logam halus dengan tingkat kemurnian yang tinggi.

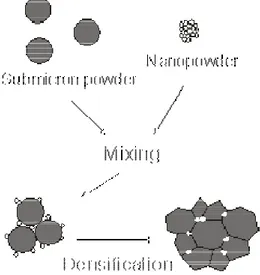

B. Proses Mencampur Serbuk

Bila dua serbuk yang berbeda atau lebih dicampur untuk menghasilkan paduan, pencampuran harus homogen untuk menghasilkan pencampuran yang sebaik-baiknya. Pada beberapa produk paduan diinginkan bahwa ukuran serbuk dibuat mirip untuk menghasilkan pencampuran yang terbaik.

Sebagai contoh bahan pelumas paraffin, lilin atau grafit biasa digunakan untuk membantu pencampuran yang homogen dan akhirnya padat selama pengepresan. Karbon tetraclorida (uap beracun) digunakan dalam pencampuran serbuk karbit dan cobalt secara basah dalam memproduksi perkakas-perkakas karbid.

C. Pengepresan

Pengepresan merupakan operasi yang paling penting. Komponen dalam bentuk tertentu diperoleh dengan pemadatan serbuk dalam cetakan (die) dengan tenaga yang cukup. Tujuan pengepresan adalah :

1. Kerapatan yang diperlukan produk terpenuhi.

2. Terjadi deformasi plastis partikel serbuk dengan demikian luas kontok memberikan kekuatan.

3. Menghasilkan adhesi dan penempelan secara dingin.

4. Memungkinkan partikel akhirnya terikat bersama selama penyinteran.

Gbr 8.4 Penekan Ganda

Pengepresan komponen-komponen tipis biasanya menggunakan penekan tunggal. Sedang untuk benda-benda tebal meng-gunakan penekan (punch) ganda (Gambar 8.4). Untuk mengepres komponen-komponen yang bentuknya tidak teratur meng-gunakan multiple-punch. Pengepresan-pengepresan ini dilakukan dengan system pneumatic atau hidroulik.

D. Sintering

Untuk perkakas-perkakas karbid sebelum sintering yang sesungguhnya diperlukan sintering pendahuluan (prasinter). Maksudnya sebagai dewaxing untuk memberikan kekuatan pada cetakan (die). Suhu prasinter 800OC. Sintering menambah kekuatan dan kekerasan bahan, ini dapat dilakukan dengan mengontrol waktu dan suhu sinter. Keadaan yang dapat terjadi salama sinter adalah difusi, rekristalisasi, dan pertumbuhan butir.

(a) (b) (c) Gambar 8.5. Perubahan bentuk partikel selama sintering

Pada (a) pertikel mebuat kontak titik setempat. Pada (b) luas kontak bertambah dan partikel menjadi merata oleh tarikan permukaan; difusi dimulai pada boundary butir (partikel). Pada (c) menunjukkan ikatan mendekati sempurna. Bila kerja mekanik dilakukan pada komponen yang telah terpadatkan, mis, membentuk ukuran maka akan terjadi distorsi (kerusakan) pada boundary butir, ini memungkinkan terjadinya rekristalisasi. Beberapa logam dapat mengalami rekristalisasi tanpa kerja mekanik.

Perkembangan terakhir dalam memproduksi komponen metalurgi serbuk adalah pengepresan panas atau tempa (sinteringforging/hot forging) dan pengepresan ulang dingin (cold repressing).

1. Pengepresan ulang dingin

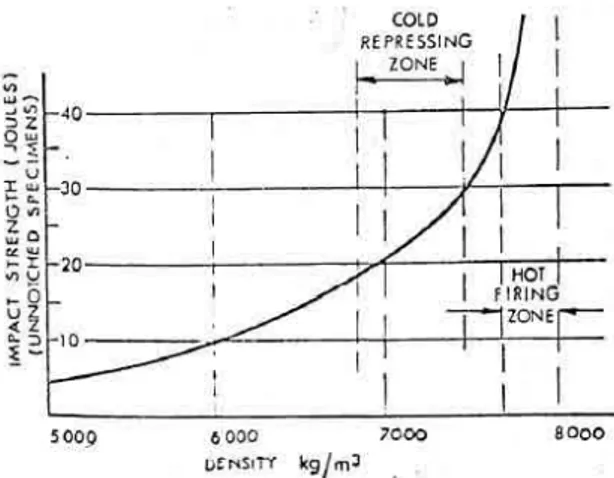

Setelah serbuk yang telah dipres dalam cetakan yang pertama padat maka komponen yang telah dingin itu dipres lagi dalam cetakan kedua. Hasil dari pengepresan kedua ini adalah kekuatan pukul komponen bertambah , mis; gear-box.

2. Pengepresan panas

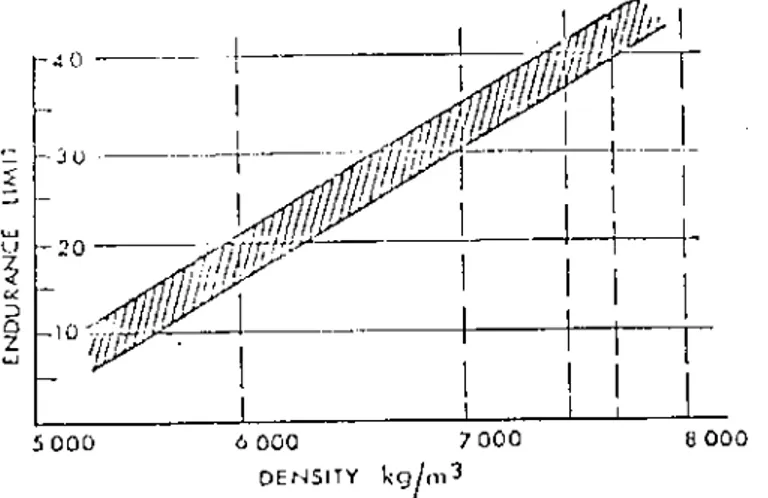

Cara ini adalah pemindahan komponen dari hot pre-sintered compact ke cetakan lain dimana ia dipres dengan cepat. Pada gambar 8.6 dan 8.7 memperlihatkan bagaimana cara ini menaikkan kekuatan pukul dan tahan pakai yang lebih baik dibandingkan pengepresan ulang dingin.

Gambar 8.7 Grafik Perubahan kekuatan pukul pada hot-pressing.

E. Sizing

Sizing adalah salah satu cara finishing komponen. Tujuan dari sizing adalah menghilangkan bentuk distorsi bentuk yang kecil dan menjaga komponen dalam toleransi yang dikehendaki. Bantalan bronze yang poreus adalah contoh komponen yang disizing sebagai pengerjaan akhir.

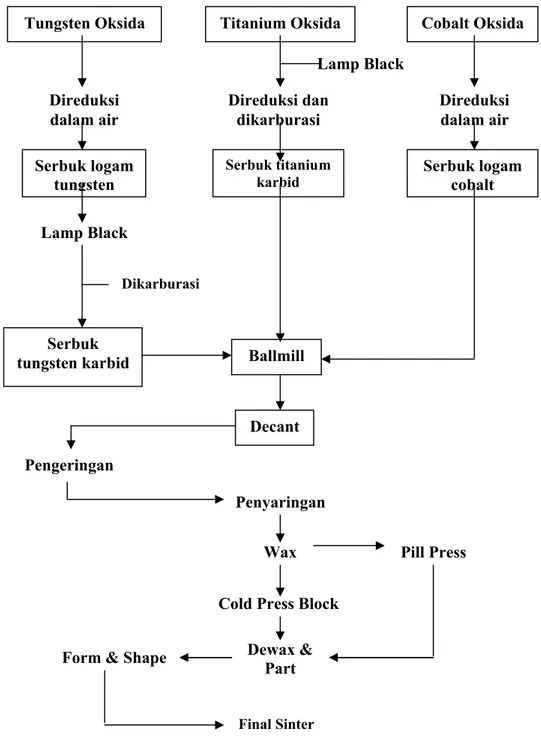

Gambar 8.8 Diagram alir proses sintering.

Tungsten Oksida Titanium Oksida Cobalt Oksida

Direduksi dalam air Lamp Black Direduksi dalam air Serbuk logam tungsten Direduksi dan dikarburasi Serbuk logam cobalt Lamp Black Serbuk titanium karbid Decant Serbuk

tungsten karbid Ballmill

Pengeringan

Dikarburasi

Penyaringan Wax Cold Press Block

Pill Press

Final Sinter

Dewax & Part Form & Shape

8.4 Produk Metalurgi Serbuk

a. Perkakas pahat karbid. Ini biasanya digunakan dalam permesinan logam, pengeboran karang, ekstrusi dsb.

b. Cementid oksida dan cemented carbid oksida, produk ini biasa digunakan untuk permesinan logam seperti halnya pahat karbid. Pahat dari bahan ini untuk permesinan logam kecepatan sangat tinggi dimana pahat karbit tidak mampu bekerja pada kondisi tersebut.

c. Komponen-komponen mobil dan mesin ringan. Beberapa komponen seperti gear-box, suku cadang pompa, roda gigi, cam dan komponen-komponen kecil mesin tik, mesin telex, mesin hitung dan komputer dibuat dari logam sinter. Bahan paduan ini dari paduan-paduan seperti besi tembaga, besi-tembaga-karbon, besi-nikel-molibden (0,4%Ni, 0,5%Mo) dan besi-nikel-mangan. Kekuatan bahan yang maksimum dicapai dengan paduan besi-nikel-molibden, sedangkan kekuatan pakai yang terbaik paduan besi-nikel-mangan. d. Kontak listrik. Paduan yang dipakai nikel, grafit,

perak-molibden, perak-tungsten, dan tembaga-tungsten-karbid.

e. Bantalan bronze. Paduan yang digunakan tembaga-timah putih-grafit. Serbuk-serbuk paduan ini menghasilkan sifat poreus.

f. Komponen tahan friksi (metal ceramic) misalnya clutch-pacing, brake-lining yang biasa digunakan untuk pemakaian mekanik yang keras dan panas. Pemakaian yang lain misalnya punch presses, rem traktor dan pesawat terbang, pahat mesin bubut turret, dsb. Paduan-paduan yang dipakai spt; Cu, Pb, Fe, Sn, grafit, dan serbuk silica dalam bermacam-macam komposisi. g. Magnit permanen. Magnit yang dibuat dengan metalurgi serbuk lebih kuat

dari pada dibuat dengan pengecoran. Bahan untuk paduan ini adalah Al-Ni-Fe, dan Al-Ni-Co-Fe. Komponen lain spt; sikat pembagi arus untuk armatur motor dan generator DC, pengeras suara, radio transformen, koil induksi sendiri dibuat dari paduan Ni-Fe, ba-Fe, Zn-Fe, dan Fe.

8.5 Rangkuman

Logam sinter adalah salah satu teknik pembuatan produk menggunakan serbuk logam melalui proses penekanan dan pemanasan (sinter). Dengan metode ini, komponen dapat dibuat sampai tingkat ukuran yang teliti tanpa finishing, . Proses ini mampu memproduksi komponen-komponen dengan titik cair tinggi seperti perkakas tungsten karbid. Komposisi yang dikehendaki lebih teliti dari pada pengecoran. Mampu memproduksi paduan logam yang tidak dapat bercampur dalam keadaan cair, misalnya tembaga-timah hitam, tembaga-tungsten. Non logam seperti grafit dapat dicampur secara merata dalam konsentrasi tembaga. Komponen dapat dibuat dengan sifat-sifat tanpa bentuk yang khusus termasuk kontrol kerapatan dan tahan pakai.

8.6 Soal-soal Latihan

1. Jelaskan defenisi dari metallurgi serbuk?

2. Apa keuntungan dan kerugian dari proses metallurgi serbuk?. 3. Jelaskan teknik pembuatan serbuk?.

4. Jelaskan teknik pencampuran serbuk? 5. Jelaskan tujuan dari proses pengepresan?

6. Gambarkan perubahan struktur bahan sebelum, seterlah proses pengepresan dan sintering?