K E M E N T E R I A N PEKERJAAN UMUM PUSAT PENELITIAN DAN PENGEMBANGAN

JALAN DAN

JEMBATAN

K E M E N T E R I A N PEKERJAAN UMUM PUSAT PENELITIAN DAN PENGEMBANGANJALAN DAN

JEMBATAN

KAJIAN PENANGANAN

DENGAN TIMBUNAN

TANAH LUNAK

JALAN MORTAR BUSA

Maulana Iqbal, S.T.

Deposit tanah lunak di Indonesia mencapai 10 juta hektar atau sekitar 10% dari luas daratan. Permasalahan yang timbul pada tanah bermasalah ini adalah stabilitas dan penurunan timbunan. Sebagai salah satu opsi penanganan jalan di atas tanah lunak, Pusat Penelitian dan Pengembangan Jalan dan Jembatan mengembangkan teknologi timbunan ringan dengan mortar busa. Mortar busa tersebut mempunyai karakteristik berat isi yang ringan dengan kekuatan yang cukup tinggi sehingga diharapkan tidak terjadi masalah stabilitas dan penurunan timbunan maupun tekanan lateral berlebih pada abutmen jembatan.

Teknologi tersebut telah diuji coba dalam skala penuh pada di dua lokasi. Uji coba skala penuh pertama dilakukan tahun 2009 pada oprit Jembatan Kedaton di Ruas Jalan Cirebon - Karang Ampel, Cirebon, Jawa Barat, dengan tinggi timbunan 4,35 meter dan panjang oprit 70 meter. Pada tahun 2010 dilakukan uji coba skala penuh timbunan ringan sebagai badan jalan di Ruas Pangkalan Lima - Kumai, Pangkalan Bun, Kalimantan Tengah, sepanjang 400 meter dengan tinggi timbunan mortar busa 1,1 meter.

Buku naskah ilmiah ini berisi hasil kajian kinerja kedua uji coba tersebut. Kinerja timbunan ringan dianalisis berdasarkan data monitoring instrumen-instrumen terpasang. Dalam buku ini dipaparkan pula kajian literatur penggunaan material setempat sebagai bahan timbunan yang diperkuat dengan mortar busa.

KAJIAN PENANGANAN

DENGAN TIMBUNAN

TANAH LUNAK

JALAN MORTAR BUSA

KAJIAN PEN

ANG

AN

AN

DENG

AN TIMBUN

AN

TAN

AH LUN

AK

JALAN MOR

TAR BUS

A

Maulana Iqbal, S.T.

Maulana Iqbal, S.T

.

KAJIAN PENANGANAN TANAH LUNAK DENGAN TIMBUNAN JALAN MORTAR BUSA

KAJIAN PENANG ANAN T ANAH LUN AK DENGAN TIMBUN

AN JALAN MORTAR BUS A KAJIAN PEN ANG AN AN T AN AH LUN AK DENG AN TIMBUN AN JALAN MOR TAR BUS A KAJIAN PEN ANG AN AN T AN AH LUN AK DENG AN TIMBUN AN JALAN MOR TAR BUS A K A J I A N P E N A N G A N A N T A N A H L U N A K D E N G A N T I M B U N A N J A L A N M O R T A R B U S A K A J I A N P E N A N G A N A N T A N A H L U N A K D E N G A N T I M B U N A N J A L A N M O R T A R B U S A 9 786028 256865 ISBN: 978-602-8256-86-5

KAJIAN

PENANGANAN

TANAH

LUNAK

DENGAN

TIMBUNAN

JALAN

MORTAR

BUSA

Maulana Iqbal, S.T.

KAJIAN PENANGANAN TANAH LUNAK DENGAN TIMBUNAN JALAN MORTAR BUSA

Cetakan ke‐1, 2012, ( xviii + 150 halaman)

No. ISBN : 978‐602‐8256‐86‐5 ©Pemegang Hak Cipta Pusat Penelitian dan Pengembangan Jalan dan Jembatan Penulis: Maulana Iqbal, S.T. Reviewer: Ir. GJW Fernandez dan Rakhman Taufik, M.Sc.

Naskah ini disusun dengan sumber dana APBN Tahun 2012, pada paket pekerjaan Kajian Penanganan Tanah Lunak dengan Timbunan Jalan Mortar Busa.

Pandangan yang disampaikan di dalam publikasi ini tidak menggambarkan

pandangan dan kebijakan Kementerian Pekerjaan Umum, unsur pimpinan, maupun instruksi pemerintah lainnya.

Kementerian Pekerjaan Umum tidak menjamin akurasi data yang disampaikan

dalam publikasi ini, dan tanggung jawab atas data dan informasi sepenuhnya dipegang oleh penulis.

Kementerian Pekerjaan Umum mendorong percetakan dan memperbanyak

informasi secara eklusif untuk perorangan dan pemanfaatan nonkomersil dengan

pemberitahuan yang memadai kepada Kementerian Pekerjaan Umum. Pengguna

dibatasi dalam menjual kembali, mendistribusikan atau pekerjaan kreatif turunan untuk tujuan komersil tanpa izin tertulis dari Kementerian Pekerjaan Umum. Dicetak oleh: Penerbit Informatika – Bandung Anggota IKAPI Jabar No. 033/JBA/99 Pemesanan melalui: Perpustakaan Puslitbang Jalan dan Jembatan info@pusjatan.pu.go.id

TENTANG PUSLITBANG JALAN DAN JEMBATAN

Puslitbang Jalan dan Jembatan (Pusjatan) adalah institusi riset yang dikelola

oleh Badan Litbang Kementerian Pekerjaan Umum Republik Indonesia.

Lembaga ini mendukung Kementerian PU dalam menyelenggarakan jalan

dengan memastikan keberlanjutan keahlian, pengembangan inovasi dan nilai –

nilai baru dalam pengembangan infrastruktur.

Pusjatan memfokuskan kepada penyelenggara jalan di Indonesia, melalui

penyelenggaraan litbang terapan untuk menghasilkan inovasi teknologi bidang

jalan dan jembatan yang bermuara pada standar, pedoman, dan manual. Selain

itu, Pusjatan mengemban misi untuk melakukan advis teknik, pendampingan

teknologi, dan alih teknologi yang memungkinkan infrastruktur Indonesia

menggunakan teknologi yang tepat guna.

KEANGGOTAAN

TIM

TEKNIS

DAN

SUBTIM

TEKNIS

TIM

TEKNIS:

1. Prof (R) Dr. Ir. M. Sjahdanulirwan, M.Sc.

2. Ir. Agus Bari Sailendra. M.T.

3. Ir. I. Gede Wayan Samsi Gunarta, M.Appl.Sc.

4. Prof (R) Dr. Ir. Furqon Affandi, M.Sc.

5. Prof (R) Ir. Lanneke Tristanto, APU

6. Ir. GJW Fernandez

7. Ir. Soedarmanto Darmonegoro

8. DR. Djoko Widayat, MSc.

SUBTIM

TEKNIS:

1. Ir. GJW Fernandez

2. Dr. Ir. M. Eddie Soenaryo, M.Sc.

3. Dr. Ir. Imam Aschuri, M.T.

4. Dr. Ir. Hindra Mulya

5. Ir. Benny Moestofa

6. Ir. Suhaimi Daud

7. Drs. M. Suherman

Kata Pengantar

Deposit tanah lunak di Indonesia mencapai 10 juta hektar atau sekitar 10% dari luas daratan. Permasalahan yang timbul pada tanah bermasalah ini

adalah stabilitas dan penurunan timbunan. Sebagai salah satu opsi

penanganan jalan di atas tanah lunak, Pusat Penelitian dan Pengembangan

Jalan dan Jembatan mengembangkan teknologi timbunan ringan dengan

mortar busa. Mortar busa tersebut mempunyai karakteristik berat isi yang ringan dengan kekuatan yang cukup tinggi sehingga diharapkan tidak terjadi

masalah stabilitas dan penurunan timbunan maupun tekanan lateral

berlebih pada abutmen jembatan.

Teknologi tersebut telah diuji coba dalam skala penuh pada di dua lokasi. Uji coba skala penuh pertama dilakukan tahun 2009 pada oprit Jembatan Kedaton di Ruas Jalan Cirebon ‐ Karang Ampel, Cirebon, Jawa Barat, dengan tinggi timbunan 4,35 meter dan panjang oprit 70 meter. Pada tahun 2010 dilakukan uji coba skala penuh timbunan ringan sebagai badan jalan di Ruas Pangkalan Lima ‐ Kumai, Pangkalan Bun, Kalimantan Tengah, sepanjang 400 meter dengan tinggi timbunan mortar busa 1,1 meter.

Buku naskah ilmiah ini berisi hasil kajian kinerja kedua uji coba tersebut. Kinerja timbunan ringan dianalisis berdasarkan data monitoring instrumen‐ instrumen terpasang. Dalam buku ini dipaparkan pula kajian literatur

penggunaan material setempat sebagai bahan timbunan yang diperkuat

dengan mortar busa. Bandung, Tim Penulis

Daftar Isi

Kata Pengantar ... vDaftar Isi ... vii

Daftar Tabel ... xi

Daftar Gambar ... xiii

BAB 1. PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Rumusan Masalah... 2

1.3 Tujuan dan Sasaran... 2

1.4 Metodologi ... 2

1.5 Sistematika Bab... 3

BAB 2. TIMBUNAN JALAN DENGAN MORTAR BUSA ... 5

2.1 Gambaran Umum ... 5

2.2 Penggunaan Mortar Busa yang Telah Digunakan di Jepang 6 2.3 Kriteria Kinerja Timbunan ... 8

2.3.1 Kriteria Stabilitas Timbunan... 8

2.3.2 Kriteria Deformasi pada Timbunan Jalan... 9

2.3.3 Kriteria Deformasi pada Oprit Jembatan ... 16

2.3.4 Retakan pada Perkerasan ... 17

BAB 3. PEMBUATAN RENCANA CAMPURAN (DESIGN MIX FORMULA)

MORTAR BUSA ... 27

3.1 Umum ... 27

3.2 Spesifikasi Timbunan Ringan dengan Mortar Busa ... 28

3.2.1 Persyaratan Bahan ... 28

3.2.2 Persyaratan Kuat Tekan dan Berat Isi Mortar Busa 32 3.3 Prosedur Pembuatan Rencana Campuran Mortar Busa 33 3.3.1 Pembuatan Busa (foam) Campuran Foam dengan Air... 35

3.3.2 Pembuatan Material Campuran (Campuran Foam, Semen, dan Pasir) ... 37

3.3.3 Pengujian Berat Isi (densitas) Mortar dan Flow 39 3.3.4 Pembuatan dan Pengujian Benda Uji ... 39

3.3.5 Perawatan Benda Uji (Curing)... 41

3.3.6 Pengujian Berat Isi dan Kuat Tekan Bebas, Unconfined Compressive Strength (UCS) ... 41

BAB 4. METODE KONSTRUKSI TIMBUNAN RINGAN DENGAN MORTAR BUSA ... 43

4.1 Persyaratan Peralatan... 43

4.1.1 Mixers... 43

4.1.2 Mortar Pump (Pompa Mortar)... 44

4.1.3 Peralatan Lain Pembentuk Foam... 45

4.2 Tahapan Konstruksi... 45

4.2.1 Persiapan Kerja ... 45

4.2.2 Pemasangan Anyaman Baja (Wire Mesh) ... 46

4.2.3 Pemasangan Bekisting... 47

4.2.4 Penuangan (Pengecoran)... 48

4.2.5 Perataan... 49

4.2.6 Perawatan (Curing) ... 50

4.2.7 Pembukaan Bekisting... 50

4.2.8 Sambungan Pengecoran (Construction Joint) .. 50

4.3 Pengendalian Mutu... 53

4.3.1 Pengujian Timbunan Ringan dengan Mortar Busa 54 4.3.2 Pengamatan Mutu Khusus setelah Campuran Mortar Busa Selesai di Hampar... 56

BAB 5. KINERJA TIMBUNAN RINGAN MORTAR BUSA OPRIT JEMBATAN DI KEDATON, CIREBON, JAWA BARAT ... 59

5.1 Kondisi Geologi dan Geoteknik... 60

5.2 Konstruksi Timbunan dan Instrumentasi pada Oprit Jembatan Kedaton ... 62

5.2.1 Tahapan Pelaksanaan Konstruksi Timbunan Oprit Mortar Busa ... 66

5.2.2 Kondisi Instrumen Terpasang ... 77

5.3 Pemodelan Numerik ... 89

5.3.1 Paramater Desain... 90

5.3.2 Analisis Numerik ... 91

5.3.3 Analisis Sensitifitas... 93

5.4 Evaluasi Kinerja Lokasi Oprit Jembatan Kedaton, Cirebon, Jawa Barat... 95

BAB 6. KINERJA TIMBUNAN RINGAN DENGAN MORTAR BUSA, LOKASI DI PANGKALAN BUN, KALIMANTAN TENGAH... 97

6.1 Kondisi Geologi dan Geoteknik... 98

6.1.1 Index Properties... 100

6.1.2 Sifat Kuat Geser... 100

6.1.3 Sifat Kompresibilitas ... 103

6.2 Konstruksi Timbunan dan Instrumentasi pada Badan Jalan 106 6.2.1 Tahapan Pelaksanaan Konstruksi Timbunan Oprit Mortar Busa pada Badan Jalan ... 106

6.2.2 Kondisi Instrumen Terpasang ... 111

6.3 Kondisi Umum Jalan dan Retakan Melintang pada Permukaan Aspal ... 127

6.4 Pemodelan Numerik ... 135

6.4.1 Parameter Desain ... 135

6.4.2 Pemodelan Penurunan Pada STA 0+200... 136

6.5 Evaluasi Kinerja Mortar Busa Lokasi Pangkalan Bun,

Kalimantan Tengah ... 141

BAB 7. PENUTUP... 143 7.1 Evaluasi Kinerja Timbunan Ringan dengan Mortar Busa pada Oprit Jembatan Kedaton... 143

7.2 Evaluasi Kinerja Timbunan Ringan dengan Mortar Busa di Pengkalan Bun ... 144

Daftar Pustaka ... 147

Daftar Tabel

Tabel 2‐1. Beban Lalu Lintas untuk Analisis Stabilitas (Kimpraswil,

2002b). ... 9

Tabel 2‐2. Kriteria Penurunan Timbunan (Kimpraswil, 2002b) ... 9

Tabel 2‐3. Klasifikasi Perencanaan Jalan Tipe II (Kimpraswil, 2002a) . 10

Tabel 2‐4. Kriteria Kinerja Timbunan Selama Masa Layan/Kondisi SLS (diadopsi dari SCDOT, 2008) ... 12

Tabel 2‐5. Kriteria Kinerja Ketidakstabilan Timbunan pada Kondisi

Terekstrim (EE I) (diadopsi dari SCDOT, 2008)... 14

Tabel 2‐6. Kriteria Kinerja Penurunan Timbunan pada Kondisi Terekstrim (EE I) (diadopsi dari SCDOT, 2008) ... 15

Tabel 2‐7. Kriteria Penurunan Dalam Arah Memanjang (Longitudinal)

untuk Transisi Badan Jalan/Jembatan Selama Masa Layan 16

Tabel 2‐8. Kriteria Penurunan pada Arah Memanjang pada Kondisi

Terekstrim untuk Transisi Jembatan/Timbunan (SCDOT,

2008) ... 17

Tabel 2‐9. Jenis Kerusakan pada Perkerasan Jalan dan Penyebabnya (BM,1983) ... 18

Tabel 3‐1. Persyaratan Pasir (ASTM C 33‐97, 1997) ... 29

Tabel 3‐2. Kekuatan Tekan Minimum Mortar Busa Lapis Pondasi Atas

(Kemen.PU, 2011) ... 32

Tabel 3‐3. Kekuatan Tekan Minimum Mortar Busa Lapisan Pondasi Bawah (Kemen.PU, 2011) ... 32

Tabel 4‐1. Jenis Pengujian Semen... 53

Tabel 4‐2. Pengendalian Mutu... 57

Tabel 5‐1. Instrumen dan Simbol... 66

Tabel 5‐2. Instrumen Vibrating Wire Piezometer... 78

Tabel 5‐3. Tipe Strain Gages... 78

Tabel 5‐4. Instrumen Vibrating Wire Pressure Cell... 81

Tabel 5‐5. Instrumen Inklinometer ... 83

Tabel 5‐6. Instrumen Extensometer ... 87

Tabel 5‐7. Kedalaman Magnetic pada Instrumentasi Extensometer Magnetic setelah Lapisan AC‐WC selesai... 87

Tabel 5‐8. Instrumen Piezoemeter Cassagrande ... 88

Tabel 5‐9. Parameter Desain Model Soft Soil... 91

Tabel 5‐10. Parameter Desain Model Hardening Soil... 91

Tabel 5‐11. Parameter Timbunan Tanah dan Timbunan Ringan dengan Mortar Busa ... 91

Tabel 5‐12. Tahapan Perhitungan dalam Program Plaxis ... 92

Tabel 5‐13. Kombinasi Rentang Nilai Berat Isi Timbunan Ringan... 94

Tabel 6‐1. Klasifikasi Konsistensi Tanah Berdasarkan Nilai Tahanan Konus... 99

Tabel 6‐2. Klasifikasi Kuat Geser Undrained Berdasarkan (Kimpraswil, 2002a) ... 110

Tabel 6‐3 Kondisi Instrumen Terpasang ... 111

Tabel 6‐4. Kondisi Instrumen Piezometer Pipe Cassagrande ... 123

Tabel 6‐5 Hasil Pemantauan Piezometer Cassagrande ... 123

Tabel 6‐6. Parameter Desain untuk Soft Soil Model... 136

Tabel 6‐7. Parameter Desain untuk Mohr Coulomb Model... 136

Daftar Gambar

Gambar 2‐1. Ilustrasi Penurunan (Potongan A‐A) (SCDOT, 2008) ... 13

Gambar 2‐2. Profil Penurunan Timbunan (SCDOT, 2008) ... 13

Gambar 2‐3. Ilustrasi Penurunan Vertikal dan Lateral Akibat Ketidakstabilan Global Timbunan... 15

Gambar 2‐4. Ilustrasi Penurunan pada Arah Memanjang Oprit Jembatan dan Timbunan (SCDOT, 2008) ... 16

Gambar 2‐5. Retak Struktural ... 20

Gambar 2‐6. Retak Melintang Akibat Suhu ... 20

Gambar 2‐7. Retak Refleksi (Reflection Craking) ... 21

Gambar 2‐8. Retak dengan Tingkat Keparahan Rendah... 21

Gambar 2‐9. Retak dengan Tingkat Keparahan Sedang ... 22

Gambar 2‐10. Retak dengan Tingkat Keparahan Berat ... 22

Gambar 3‐1. Grafik Gradasi Batasan Pasir untuk Mortar Busa ... 29

Gambar 3‐2. Pasir, Lokasi Pangkalan Bun, Kalimantan Tengah (dokumentasi pelaksanaan lapangan) ... 30

Gambar 3‐3. Foam Agent (dokumentasi lapangan)... 32

Gambar 3‐4. Prosedur Pembuatan Rencana Campuran Mortar Busa 34 Gambar 3‐5. Pengukuran Kebutuhan Foam dengan Gelas Ukur (dokumentasi pelaksanaan di laboratorium)... 36

Gambar 3‐6. Compressor yang Dihubungkan dengan Foam Generator (dokumentasi pelaksanaan di laboratorium)... 36

Gambar 3‐7. Pencampuran Foam dan Air dengan Tekanan 10 bar (dokumentasi pelaksanaan di laboratorium)... 37

Gambar 3‐8. Foam yang Telah Dicampur dengan Air... 37

Gambar 3‐9. Penimbangan Semen untuk Rencana Campuran Awal 38 Gambar 3‐10. Pencampuran Foam, Semen dan Pasir Kedalam Bejana (dokumentasi pelaksanaan di laboratorium)... 38

Gambar 3‐11. Pengujian Flow untuk Mortar Busa ... 39

Gambar 3‐12. Contoh Mortar Busa untuk Pengujian Uji Tekan Bebas (dokumentasi pelaksanaan di laboratorium)... 40

Gambar 3‐13. Pengujian UCS di Laboratorium ... 42

Gambar 3‐14. Pengujian Uji Kadar Air ... 42

Gambar 4‐1. Box Mixer Kapasitas 1m³... 44

Gambar 4‐2. Mortar Pump (dokumentasi pelaksanaan lapangan) .. 45

Gambar 4‐3. Ukuran Pemasangan Anyaman Baja ... 46

Gambar 4‐4. Anyaman Baja yang Telah Terhampar ... 47

Gambar 4‐5. Pemasangan Bekisting... 48

Gambar 4‐6. Tahapan Pengecoran ... 49

Gambar 4‐7. Perataan Mortar Busa... 49

Gambar 4‐8. Terpal Penutup Mortar Busa Terpasang... 50

Gambar 4‐9. Pengujian Berat Isi ... 55

Gambar 5‐1. Lokasi Jembatan Kedaton, Cirebon, Jawa Barat ... 59

Gambar 5‐2. Kondisi Geologi Kedaton, Cirebon, Jawa Barat... 60

Gambar 5‐3. Grafis Potongan Stratifikasi ... 61

Gambar 5‐4. Sondir dan Hasil Uji Laboratorium... 62

Gambar 5‐5. Sketsa Mortar Busa Jembatan Kedaton, Cirebon Jawa Barat... 63

Gambar 5‐6. Sketsa Tampak Atas dan Letak Titik‐Titik Instrumentasi 64 Gambar 5‐7. Sketsa Potongan Memanjang dan Letak Titik Instrumen 65 Gambar 5‐8. Kondisi Existing Oprit Jembatan Kedaton... 67

Gambar 5‐9. Ilustrasi Kondisi Existing Jembatan Kedaton ... 67

Gambar 5‐10. Ilustrasi Pekerjaan Pengerukan tanah ... 68

Gambar 5‐11. Pelaksanaan Pengerukan Tanah ... 68

Gambar 5‐12. Kondisi Setelah Pengerukan Tanah... 69

Gambar 5‐13. Waktu Pengecoran Mortar Busa ... 70

Gambar 5‐15. Pelaksanaan Pemasangan Instrumen ... 71

Gambar 5‐16. Tahap Pekerjaan Mortar Busa Lapisan Bawah ... 72

Gambar 5‐17. Perawatan Mortar Busa yang Telah Dihampar (dokumentasi pelaksanaan lapangan) ... 72

Gambar 5‐18. Tahap Timbunan Mortar Busa Lapisan Bawah ... 73

Gambar 5‐19. Tahap Penimbunan Mortar Busa di Atas Lapisan Mortar Busa yang Telah Terhampar ... 73

Gambar 5‐20. Ilustrasi Pemasangan Anyaman Baja pada Lapis Pondasi Bawah ... 74

Gambar 5‐21. Ilustrasi Pemasangan Anyaman Baja Antara Lapis Pondasi Atas dan Lapis Pondasi Bawah ... 74

Gambar 5‐22. Ilustrasi Pekerjaan Timbunan Mortar Busa Lapis Pondasi Atas ... 75

Gambar 5‐23. Ilustrasi Pekerjaan Pemesangan Anyaman Baja ... 75

Gambar 5‐24. Pekerjaan Perkerasan Jalan ... 76

Gambar 5‐25. Ilustrasi Kondisi Setelah Pelaksanaan Pekerjaan ... 76

Gambar 5‐26. Kondisi Setelah Pelaksanaan Pekerjaan... 77

Gambar 5‐27. Grafik Ekses Air Pori dari Instrumen Piezometer Vw‐PZ1 79 Gambar 5‐28. Grafik Ekses Air Pori dari Instrumen Piezometer Vw‐PZ2 79 Gambar 5‐29. Grafik Ekses Air Pori dari Instrumen Piezometer Vw‐PZ3 80 Gambar 5‐30. Grafik Ekses Air Pori dari Instrumen Piezometer Vw‐PZ4 80 Gambar 5‐31. Posisi Instrumentasi Pressure Cell... 81

Gambar 5‐32. Tekanan Lateral Terhadap Dinding Abutment Instrumen Vw‐PC 1... 82

Gambar 5‐33. Tekanan Lateral Terhadap Dinding Abutment Instrumen Vw‐PC 2... 82

Gambar 5‐34. Tekanan Lateral Terhadap Dinding Abutment Instrumen Vw‐Pc 3 ... 82

Gambar 5‐35. Grafik Pergerakan Inclinometer 2 ... 84

Gambar 5‐36. Grafik Pergerakan Inclinometer 3 ... 85

Gambar 5‐37. Geomodel Timbunan Material Ringan Mortar Busa... 89

Gambar 5‐38. Mesh Timbunan Material Ringan Mortar Busa ... 90

Gambar 5‐39. Deformasi Vertikal (cm) Terhadap Waktu dengan Timbunan

Tanpa Mortar Busa dan Timbunan dengan Mortar Busa 93

Gambar 5‐40. Analisis Sensitifitas Berat Isi Timbunan Ringan Terhadap

Penurunan ... 94

Gambar 6‐1. Lokasi Pangkalan Bun, Kalimantan Tengah... 97

Gambar 6‐2. Kondisi Geologi Pangkalan Bun, Kalimantan Tengah ... 98

Gambar 6‐3. Batas‐batas Atterberg dan Konsistensi Indeks ... 100

Gambar 6‐4. Grafik Plastisitas (Sistem USCS) ... 101

Gambar 6‐5. Kuat Geser Undrained berdasarkan Sondir dan Vane Shear 102 Gambar 6‐6. Sudut Geser dalam Efektif ... 103

Gambar 6‐7. Plot Sudut Geser dalam Kurva Anon (Kimpraswil 2002a) 103 Gambar 6‐8. Klasifikasi Kompresibilitas Tanah (Coduto,2004)... 104

Gambar 6‐9. Kompresibilitas Tanah ... 104

Gambar 6‐10. Korelasi antara Cc dan Kadar Air ... 105

Gambar 6‐11. Nilai Cc Hasil Laboratorium... 105

Gambar 6‐12. Kondisi Existing Pangkalan Bun, Kalimantan Tengah (dokumentasi pelaksanaan lapangan) ... 106

Gambar 6‐13. Gorong‐Gorong Terpasang ... 107

Gambar 6‐14. Penimbunan pada Badan jalan ... 107

Gambar 6‐15. Penimbunan Pasir pada Badan Jalan ... 108

Gambar 6‐16. Pembuatan Bekisting pada Sisi Badan Jalan (dokumentasi pelaksanaan lapangan) ... 108

Gambar 6‐17. Pembuatan Bekisting di Badan Jalan ... 109

Gambar 6‐18. Penghamparan Mortar Busa... 109

Gambar 6‐19. Penghamparan Mortar Busa dengan Truk Molen (dokumentasi pelaksanaan lapangan) ... 110

Gambar 6‐20. Mortar Busa yang telah Dihampar... 110

Gambar 6‐21. Pemasangan Tenda pada Mortar Busa Sebagai Masa Perawatan (dokumentasi pelaksanaan lapangan)... 111

Gambar 6‐22. Sketsa Pemasangan Instrumentasi Lokasi Pangkalan Bun, Kalimantan Tengah ... 113

Gambar 6‐23. Ilustrasi Grafis Instrumen Terpasang STA 0+200 ... 114

Gambar 6‐24. Skema Instrumen Settlement Sensor Vibrating Wire (Geokon. 2009) ... 115

Gambar 6‐25. Grafik Settlement Plate Sta 0+200... 116

Gambar 6‐26. Grafik Settlement Plate Sta 0+350... 116

Gambar 6‐27. Grafik Settlement Plate Sta 0+450... 117

Gambar 6‐28. Grafik Piezometer Vibrating Wire Sta 0+200 Kedalaman 2m 118

Gambar 6‐29. Grafik Piezometer Vibrating Wire Sta 0+200 Kedalaman 6m 118

Gambar 6‐30. Grafik Piezometer Vibrating Wire Sta 0+450 Kedalaman 6m 119

Gambar 6‐31. Hasil Pembacaan Inclinometer Horizontal STA 0+200 .. 120

Gambar 6‐32. Hasil Pembacaan Inclinometer Horizontal STA 0+450 .. 121

Gambar 6‐33. Grafik Extensometer Sta 0+200 ... 122

Gambar 6‐34. Pemantauan Bench Mark dengan GPS Geodetic

(dokumentasi pemantauan di lapangan)... 125

Gambar 6‐35. Penurunan Longitudinal dan Stratifikasi Tanah... 126

Gambar 6‐36. Retakan melintang pada permukaan aspal (dokumentasi

foto pematauan di lapangan) ... 127

Gambar 6‐37. Retakan pada Permukaan Aspal Setelah Ditandai Cat

(dokumentasi foto pematauan di lapangan) ... 127

Gambar 6‐38. Retakan Horizontal pada Sisi Timbunan Ringan yang

Menyambung dengan Retakan pada Permukaan Aspal 128

Gambar 6‐39. Ploting Segmen Pengecoran Per Lapisan STA 0+000 s.d. 0+030 ... 128

Gambar 6‐40. Ploting Segmen Pengecoran Per Lapisan dan Retakan STA 0+030 s/d 0+075 ... 129

Gambar 6‐41. Ploting Segmen Pengecoran Per Lapisan dan Retakan STA 0+075 S/D 0+110... 129

Gambar 6‐42. Ploting Segmen Pengecoran Per Lapisan dan Retakan STA 0+110 S/D 0+150... 130

Gambar 6‐43. Ploting Segmen Pengecoran Per Lapisan dan Retakan STA 0+150 S/D 0+180... 130

Gambar 6‐44. Ploting Segmen Pengecoran Per Lapisan dan Retakan STA 0+180 S/D 0+225... 131

Gambar 6‐45. Ploting Segmen Pengecoran Per Lapisan dan Retakan STA 0+225 S/D 0+275... 131

Gambar 6‐46. Ploting Segmen Pengecoran Per Lapisan dan Retakan

STA 0+275 S/D 0+300... 132

Gambar 6‐47. Ploting Segmen Pengecoran Per Lapisan dan Retakan STA 0+300 S/D 0+340... 132

Gambar 6‐48. Ploting Segmen Pengecoran Per Lapisan dan Retakan STA 0+340 S/D 0+380... 133

Gambar 6‐49 Ploting Segmen Pengecoran Per Lapisan dan Retakan STA 380 S/D 0+425... 133

Gambar 6‐50. Ploting Segmen Pengecoran Per Lapisan STA 0+425 s.d. 0+450 ... 134

Gambar 6‐51. Model Geometri STA 0+200... 136

Gambar 6‐52. Vertical Displacements STA 0+200... 137

Gambar 6‐53. Perbandingan Waktu dan Tekanan Air Pori Ekses (kPa) 139

Gambar 6‐54. Deformasi Vertikal, Waktu dan Pergerakan Instrumentasi STA 0+200. ... 138

1

PENDAHULUAN

1.1 Latar Belakang

Jenis tanah yang sering menimbulkan masalah selama pembangunan suatu

struktur maupun menimbulkan kerusakan pada konstruksi jalan existing

digolongkan pada tanah problematik. Secara umum, tanah problematik

ditemukan pada jenis tanah ekspansif, tanah lunak, dan gambut.

Masalah utama yang banyak ditemukan pada tanah lunak adalah masalah

kestabilan konstruksi dan penurunan (settlement). Masalah lain yang sering

timbul adalah masa konstruksi yang lama, biaya konstruksi dan

pemeliharaan yang mahal. Pembangunan infrastruktur di atas jenis tanah

ini, jika tidak direncanakan dengan baik melalui pengenalan karakteristik

yang akurat dapat berpotensi mengakibatkan kegagalan bangunan.

Dalam kurun tahun 2006 sampai dengan 2010 beberapa teknologi

penanganan tanah problematik telah diteliti dan dikembangkan di Balai

Geoteknik Jalan, Pusat Litbang Jalan dan Jembatan. Teknologi‐teknologi

tersebut telah diuji coba dalam skala penuh di lapangan. Salah satu

teknologi tersebut adalah penggunaan material timbunan jalan mortar

busa (foamed mortar) sebagai material timbunan. Pada tahun 2009

dibangun timbunan pada oprit jembatan dengan mortar busa lokasi Oprit

Jembatan Kedaton, Ruas Jalan Cirebon‐Karang Ampel, Jawa Barat dan tahun

2010 dibangun timbunan jalan dengan mortar busa pada badan jalan lokasi

Ruas Jalan Pangkalan Lima‐Kumai, Pangkalan Bun, Kalimantan Tengah.

Untuk mengevaluasi kinerja kedua uji coba timbunan jalan dengan mortar

busa tersebut telah dilakukan monitoring secara menerus. Naskah ilmiah ini

menyajikan hasil evaluasi kinerja kedua uji coba tersebut.

1.2 Rumusan Masalah

Perumusan masalah pada kegiatan ini adalah kinerja teknologi timbunan

ringan dengan mortar busa perlu dievaluasi dari segi besarnya penurunan,

stabilitas maupun daya layan (serviceability).

1.3 Tujuan dan Sasaran

Tujuan penyusunan naskah ilmiah ini adalah menyiapkan naskah ilmiah

sebagai input dalam mengkinikan pedoman perencanaan, pedoman

pelaksanaan, dan spesifikasi teknologi penanganan tanah lunak dengan

menggunakan timbunan jalan dengan mortar busa.

Sasaran dari kegiatan TA 2012 adalah tersedianya bukti teknis kinerja

timbunan ringan dengan mortar busa dalam jangka panjang.

1.4 Metodologi

Metodologi pekerjaan pembuatan naskah ilmiah Kajian Penanganan Tanah

1. Kajian pustaka yang mencakup gambaran umum penggunaan mortar

busa di luar negeri, kriteria mortar busa dan pelaksanaan mortar busa.

2. Analisis dan evaluasi kinerja timbunan yang mencakup:

• Kaji ulang terhadap data monitoring.

• Pemodelan numerik timbunan jalan mortar busa sebagai timbunan

oprit Jembatan (Jembatan Kedaton, Cirebon, Jawa Barat) dan

sebagai timbunan badan jalan (Pangkalan Bun, Kalimantan Tengah).

Pemodelan numerik juga mencakup analisis paramater pengaruh

variasi muka air, berat isi dan kuat tekan bebas terhadap kinerja

timbunan.

• Evaluasi kinerja timbunan dengan membandingkan hasil

monitoring, hasil analisis numerik dengan kritera timbunan

(persyaratan besarnya penurunan dan stabilitas timbunan)

1.5 Sistematika Bab

Buku naskah ilmiah ini terbagi menjadi 7 Bab sebagai berikut: - Bab 1: Pendahuluan

Bab 1 berisi latar belakang kegiatan penelitian, rumusan masalah yang

menyampaikan uraian masalah yang akan dipecahkan, tujuan, dan

sasaran dibuatnya naskah ilmiah serta metodologi penelitian yang

dilakukan.

- Bab 2: Timbunan Jalan Dengan Mortar Busa

Bab 2 adalah gambaran umum timbunan jalan dengan mortar busa,

menjelaskan kriteria mengenai stabilitas timbunan, kriteria deformasi

pada timbunan jalan, kriteria deformasi pada oprit jembatan, dan jenis‐

jenis kerusakan pada perkerasan.

- Bab 3: Pembuatan Rencana Campuran (Design Mix Formula)

Bab 3 membahas mengenai spesifikasi bahan untuk timbunan jalan

dengan mortar busa, dan prosedur percobaan pencampuran mortar

busa yang dilaksanakan.

- Bab 4: Metode Konstruksi Timbunan Ringan Mortar Busa

Bab 4 berisi mengenai persyaratan peralatan dan tahapan pelaksanaan

konstruksi mortar busa serta pengendalian mutu terhadap pelaksanaan

pekerjaan timbunan ringan dengan mortar busa.

- Bab 5: Kinerja Timbunan Ringan Mortar Busa Lokasi Oprit Jembatan

Kedaton, Cirebon, Jawa Barar

Bab 5 membahas secara lebih rinci pelaksanaan dan kondisi sebenarnya

timbunan jalan dengan mortar busa pada oprit jembatan, serta analisis

berdasarkan pemantauan instrumen yang terpasang dan evaluasi

kinerja yang dibandingkan dengan kriteria terhadap stablitas dan

deformasi pada oprit jembatan.

- Bab 6: Kinerja Timbunan Ringan Pada Ruas Jalan Lokasi Pangkalan Bun,

Kalimantan Tengah

Bab 6 membahas mengenai pelaksaan timbunan jalan dengan mortar

busa pada badan jalan, melakukan analisis serta pemantauan

berdasarkan instrumen yang terpasang dan evaluasi kinerja yang

dibandingkan dengan kriteria stabilitas dan deformasi terhadap

timbunan ringan mortar busa. - Bab 7 : Penutup

Bab 7 berisi kesimpulan dari penelitian yang telah dilakukan serta saran

untuk penelitian lanjutan

Bab 2 –Timbunan Jalan dengan Mortar Busa 5

2

TIMBUNAN JALAN DENGAN

MORTAR BUSA

2.1 Gambaran Umum

Bahan timbunan ringan yang dimaksud adalah "foamed embankment mortar" disebut juga sebagai 'high grade soil' karena mempunyai beberapa keunggulan dan kegunaan secara optimal, sebagai berikut (Febrijanto, 2008):

1. Beratnya ringan dan kekuatan cukup tinggi untuk subgrade dan pondasi perkerasan jalan, berat isi dan kuat tekan tanah campuran ini dapat direncanakan sesuai keinginan sehingga dapat mengurangi tekanan lateral tanah pada suatu struktur bangunan abutment pondasi jembatan atau mengurangi berat timbunan.

2. Karena berupa campuran "foamed embankment", maka memiliki perilaku tahan terhadap perubahan karakteristik propertis akibat

phisical atau chemical procees selama masa konstruksi pelaksanaannya dan memiliki daya dukung kekuatan selama masa konstruksi

pelaksanaannya dan memiliki daya dukung kekuatan yang cukup memadai sebagai pondasi perkerasan jalan.

Beberapa pemanfaatan bahan mortar busa digunakan untuk mengatasi berbagai masalah geoteknik lainnya seperti untuk mengurangi tekanan tanah akibat beban (vertical earth pressure) antara lain (Febrijanto, 2008): 1. Pada timbunan dibelakang konstruksi abutment jembatan (backfilling

material for bridge abutment)

2. Pada konstruksi stabilitas lereng dimana diperlukan lereng tegak (for steel slope).

3. Pada timbunan diatas tanah sehingga diperoleh timbunan yang beratnya relatif ringan dan tidak menimbulkan dampak tekanan tanah akibat beban itu sendiri.

2.2 Penggunaan Mortar Busa yang Telah

Digunakan di Jepang

Menurut Handayani (2007) disebutkan bahwa tanah yang dicampur dengan foam telah banyak digunakan di Jepang sebagai pelebaran dan proyek timbunan (back-filling). Dalam studi kasusnya, tanah kohesi dapat diaplikasikan sebagai material campuran dengan foam, material tersebut merupakan material setempat yang apabila dicampur dengan foam akan mengembang hingga 4 (empat) kali volume awal sehingga kebutuhan material tidak banyak dan pengadaan material timbunan tidak perlu didatangkan dari lokasi lain. Keuntungan lain dari metode ini adalah nilai berat isi dan kekuatan dapat direncanakan sesuai kebutuhan.

Berdasarkan kajian literatur JICA expert perihal pemanfaatan foam untuk membentuk bahan timbunan jalan dengan mortar busa diperoleh kriteria-kriteria sebagai berikut (Handayani, 2007):

Bab 2 –Timbunan Jalan dengan Mortar Busa 7

1. Mempunyai berat yang ringan sehingga nilai berat isi (density) dari material campuran atau mortar tersebut mempunyai berat isi 5-12 kN/m³.

2. Mempunyai nilai flow (flowability), yang diindikasikan untuk memudahkan pelaksanaan dilapangan bila menggunakan alat penyemprot sehingga mencapai jarak yang ideal, nilai flow pada umumnya berkisar 180±20 mm.

3. Mempunyai kemudahan pelaksanaan, yaitu mudah disemprotkan bila menggunakan alat mesin penyemprot dan dapat memadat sendiri karena berperilaku seperti mortar beton dimana material campuran tersebut mengeras sesuai dengan waktu pemeraman (curring) yang ditetapkan.

4. Mempunyai kuat tekan yang cukup tinggi sesuai untuk jenis konstruksi penggunaannya, misalnya kuat tekannya dalam umur 14 hari mencapai 1000 kN.

Berikut pekerjaan mortar busa yang telah dilaksanakan di Jepang (Handayani, 2007) :

1. Tomei Express Highway Construction Project (Shizuoka Pref.Japan), Application Purpose. Lightweight Embanking For Steep Slope, Wet Density 6 kn/M³, UCS Qu28 = 1,000 Kn/m³, Volume 4,000 m³.

2. Road Restoration Project After Noto Peninsula Earthquake Disaster (Ishikawa Pref.Japan), Application Purpose. Rapid Embanking For Steep Slope, Stable Embanking Against Disaster, Wet Density 5.3 & 5.8 Kn/m³, UCS Qu28 = 500 & 800 Kn/m³, Volume 3,000m³.

3. Tohoku Central Highway Construction Project (Yamagata Pref.Japan), Application Purpose Reduction Of The Earth Pressure Behind Bridge Abutment, Wet Density 6 Kn/M³, UCS Qu28 = 1,000 Kn/M³, Volume 15,534 m³.

4. Project Name Haneda Tokyo Internasional Airport, New International Terminal Area Preparation Project-Protection Of Underground Train Tunnel Due To Embanking Work, Application Purpose. Reduction Of

Increment Load By Filling Works, Wet Density = 11 Kn/m³, UCS Qu = 200 Kn/m³, Volume 32,220 m³.

2.3 Kriteria Kinerja Timbunan

2.3.1 Kriteria Stabilitas Timbunan

Kriteria stabilitas mengikuti pedoman-pedoman perencanaan yang menyebutkan bahwa untuk analisis stabilitas lereng timbunan digunakan faktor keamanan (FK) ≥ 1,30. Kimpraswil (2002b) memberikan faktor keamanan minimum untuk analisis stabilitas sebesar 1,40 untuk jalan kelas I dan kelas II, dan faktor keamanan minimum sebesar 1,30 untuk jalan kelas III.

Penentuan kriteria stabilitas timbunan ini terkait dengan pemilihan jenis pengujian untuk mendapatkan parameter perencanaan serta pemilihan metode analisisnya. DPU (2006) menyarankan, analisis tegangan total dilakukan, apabila:

• Timbunan dengan tinggi ≤ 5 m dari tanah kohesif dengan koefisien permeabilitas rendah, parameter kekuatan geser tanah timbunannya ditentukan dengan cara uji triaksial UU. Meningkatnya kekuatan akibat konsolidasi tidak diharapkan untuk timbunan dengan tinggi hingga 5 m. dan analisis stabilitas dengan metoda tegangan total.

• Timbunan dengan tinggi > 5 m dari tanah kohesif dengan koefisien permeabilitas rendah, parameter kekuatan geser tanah timbunannya ditentukan dengan cara uji triaksial CU.

• Timbunan dengan koefisien permeabilitas tinggi, parameter kekuatan geser tanah timbunannya ditentukan dengan cara uji triaksial CD.

Konstruksi-konstruksi timbunan di jalan tol Cipularang (2005) menggunakan faktor keamanan minimum tanpa beban gempa untuk timbunan di Kelas

Bab 2 –Timbunan Jalan dengan Mortar Busa 9

Jalan I dan II, FK ≥ 1,30, dan Kelas Jalan III FK ≥ 1,25 (tidak ada hunian sekitar). Analisis stabilitas jangka pendek tanah dasar lunak menggunakan parameter kuat geser tanah tak teralirkan (undrained shear strength) dari hasil pengujian triaksial UU atau CU. Analisis stabilitas jangka panjang tanah dasar keras menggunakan parameter kuat geser tanah efektif dari hasil pengujian triaksial CU atau CD. Besarnya beban lalu lintas yang diizinkan untuk analisis timbunan di pada Tabel 2-1.

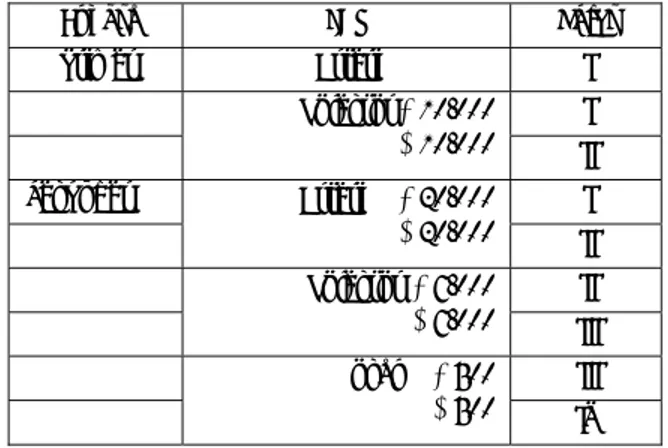

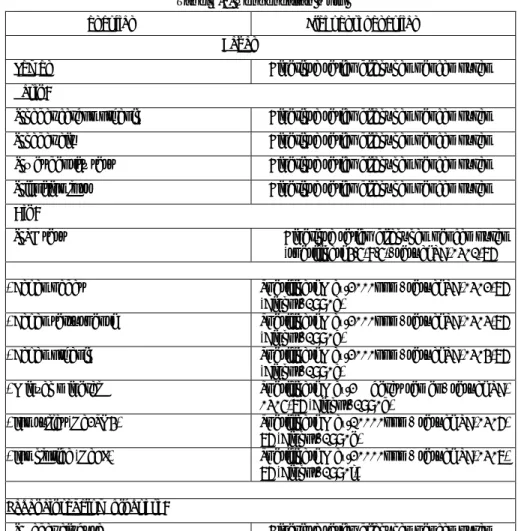

Tabel 2-1. Beban Lalu Lintas untuk Analisis Stabilitas (Kimpraswil, 2002b).

Kelas Jalan Beban Lalu lintas (kPa)

I 15 II 12 III 12

2.3.2 Kriteria Deformasi pada Timbunan Jalan

Kriteria deformasi (penurunan) selama masa konstruksi serta kecepatan penurunan yang disyaratkan oleh Kimpraswil (2002b) dapat dilihat pada Tabel 2-2.Tabel 2-2. Kriteria Penurunan Timbunan (Kimpraswil, 2002b)

Kelas Jalan Penurunan Yang Disyaratkan Selama Masa Konstruksi, s/stot

Kecepatan Penurunan setelah Konstruksi (mm/tahun) I > 90% < 20

II >85% < 25 III >80% < 30 IV >75% < 30

Kimpraswil (2002a) menjelaskan klasifikasi perencanaan jalan Kelas I sampai IV dan besar volume Lalu-lintas Harian Rata-rata (LHR) di dalam Tabel 2-3.

Klasifikasi Jalan Tipe II yang dimaksud adalah klasifikasi sebagian atau tanpa pengaturan jalan masuk.

Tabel 2-3. Klasifikasi Perencanaan Jalan Tipe II (Kimpraswil, 2002a)

Fungsi LHR Kelas Primer Arteri I I Kolektor ≥ 10.000 ≤ 10.000 II Sekunder I Arteri ≥ 20.000 ≤ 20.000 II II Kolektor ≥ 6.000 ≤ 6.000 III III Lokal ≥ 500 ≤ 500 IV

Kriteria penurunan tanah timbunan lainnya yang pernah diterapkan di Indonesia adalah kriteria penurunan untuk jalan tol Cipularang (Djajaputra dkk, 2005). Kritera tersebut mensyaratkan penurunan maksimum timbunan jalan sebesar 10 cm untuk timbunan jalan dan 4 cm untuk timbunan oprit. Berbeda dengan kriteria di Indonesia, SCDOT (2008) memberikan kriteria penurunan total, penurunan diferensial dan laju penurunan pada kondisi batas layan (serviceability Limit State, SLS) dan kondisi batas ekstrim (extreme event limit state, EE) untuk kasus timbunan, pelebaran dan transisi antara jembatan dan timbunan. Pada naskah ilmiah ini yang dibahas adalah hanya untuk kasus timbunan. Kriteria SLS diperlihatkan pada Tabel 2-4 sedangkan kriteria EE disajikan pada Tabel 2-5 dan Tabel 2-6. Gambar 2-1 dan Gambar 2-2 merupakan ilustrasi penurunan timbunan pada arah vertikal dan arah memanjang jalan untuk digunakan bersama dengan Tabel 2-4.

Kriteria penurunan dalam SCDOT (2008) dibuat berdasarkan kelas jalan dengan memperhitungkan umur rencana minimum, penurunan vertikal selama umur rencana, laju penurunan per tahun, serta penurunan

Bab 2 –Timbunan Jalan dengan Mortar Busa 11

diferensial vertikal maksimum. Kelas jalan tersebut dibagi menjadi tiga klasifikasi yang disebut sebagai Roadway structure Operational Classification (ROC). ROC dikembangkan khususnya untuk perencanaan timbunan jalan dan struktur di sepanjang jalan bebas hambatan (highways). Klasifikasi tersebut berhubungan langsung dengan klasifikasi operasional jembatan atau Bridge Operational Classification (OC) dengan menghubungkan jarak timbunan dan struktur terhadap jembatan. Pembagiannya adalah sebagai berikut:

1. ROC I adalah timbunan jalan atau struktur (dinding penahan tanah, dll) yang berlokasi 45,72 m dari jembatan dengan Kategori I (OC I), dinding kaku dengan tinggi > 4,57 m dan dinding fleksibel dengan tinggi > 15,24 m.

2. ROC II adalah timbunan jalan atau struktur (dinding penahan tanah, dll) yang berlokasi 45,72 m dari jembatan dengan Kategori II (OC = II). 3. ROC III adalah timbunan jalan atau struktur (dinding penahan, dll.) yang

berlokasi 45,72 m dari jembatan kategori III (OC = III) atau berlokasi lebih jauh dari 45,72 m dari jembatan dengan mengabaikan klasifikasi jembatannya.

SCDOT (2008) menjelaskan ketiga kategori yang disebutkan di atas sebagai berikut:

1. Kategori I (OC I), adalah jembatan-jembatan standar antar wilayah termasuk jembatan yang memenuhi kriteria sebagai:

- Struktur yang tidak memiliki akses putar balik (detour) - Struktur dengan akses putar balik lebih panjang dari 40 km - Struktur dengan umur rencana > 75 tahun

2. Kategori II (OC II), adalah jembatan-jembatan yang tidak termasuk ke dalam Kategori I dan memenuhi kriteria:

- Lalu lintas Harian Rata-rata (LHR) diproyeksikan ≥ 500

- LHR diproyeksikan < 500, dengan panjang jembatan ≥ 55 m, atau panjang bentang individual ≥ 18,3 m

3. Kategori III (OC III) adalah semua jembatan yang tidak termasuk ke dalam Kategori I dan II.

Jika dihubungkan dengan kriteria dari Kimpraswil (2002b) dan Dit. Bina Marga (1992), maka jalan dengan SCDOT (2008) Kategori II adalah jalan lokal dengan kelas jalan III dan IV dengan LHR ≥ 500 dan < 500. Dengan demikian, jalan Kelas I dan II diasumsikan masuk ke dalam jalan Kategori I berdasarkan SCDOT (2008).

Kriteria yang kedua yaitu penurunan minimum dan maksimum dalam arah lateral dan vertikal badan jalan yang disyaratkan pada kondisi batas ekstrimnya atau disebut juga sebagai Extreme Event I Limit State (EE- I)

seperti diperlihatkan pada Tabel 2-5 dan Tabel 2-6. Ilustrasi dari penjelasan pada tabel-tabel tersebut dapat dilihat pada Gambar 2-1, Gambar 2-2, dan Gambar 2-3.

Tabel 2-4. Kriteria Kinerja Timbunan Selama Masa Layan/Kondisi SLS (diadopsi dari SCDOT, 2008)

ROC Deskripsi batasan

kinerja Kondisi Batas Layan (Service Limit

State, SLS)

I (Jalan Kelas I

dan Kelas II)

II (Jalan Kelas III

dan Kelas IV)

III Arah penurunan Umur Rencana Minimum (Tahun) 100 100 100 Penurunan vertikal (total) maksimum di sepanjang profil kelas jalan selama umur rencana timbunan, ΔV (mm)

203.2 203.2 406.4

Laju penurunan per tahun setelah konstruksi perkerasan selesai (mm/tahun) 2.54 2.54 5.08 Longitudinal (memanjang) Penurunan diferensial vertikal maksimum yang terjadi di sepanjang profil jalan setelah konstruksi perkerasan selesai. (milimeter per 15 m panjang

longitudinal timbunan)

Bab 2 –Timbunan Jalan dengan Mortar Busa 13

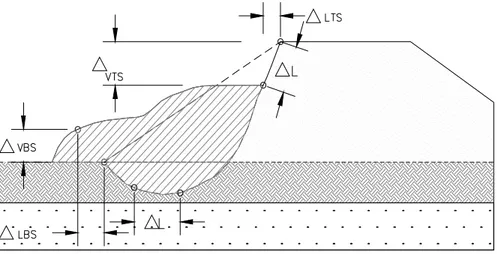

Profil Grade (PG) untuk jalan tanpa median umumnya terletak di bagian tengah jalan, sebagaimana diperlihatkan pada Gambar 2-1. Gambar 2-1 merupakan potongan yang diambil dari Gambar 2-2 dalam arah melintang jalan (potongan A-A). Penurunan yang dievaluasi adalah penurunan di bagian tengah timbunan, dimana penurunan maksimum dan diferensial maksimum umumnya terjadi.

Keterangan gambar:

Δv adalah penurunan vertikal tanah asli

ΔVp adalah penurunan vertikal di satu profil jalan (roadway profile grade) pada arah melintang

timbunan

Gambar 2-1. Ilustrasi Penurunan (Potongan A-A) (SCDOT, 2008)

Keterangan gambar:

Δv adalah penurunan vertikal tanah asli

ΔVp adalah penurunan vertikal di profile grade timbunan pada penampang melintang tertentu

L adalah jarak yang menunjukkan batas-batas untuk perhitungan penurunan diferensial, dalam hal ini

yaitu sejarak L1 dan L2

Kriteria kinerja berikutnya dari SCDOT (2008) adalah kriteria kinerja timbunan pada kondisi terekstrim I atau Extreme Event I (EE I). Objektif dari kriteria kinerja ini adalah hanya berdasarkan pada timbunan yang mendukung perkerasan serta mempertahankan lalu-lintas kendaraan di jalan. Tabel 2-5 memperlihatkan kriteria kinerja ketidakstabilan global timbunan pada kondisi terekstrim I dan Gambar 2-3 adalah ilustrasi penurunan pada arah vertikal dan lateral akibat ketidakstabilan global timbunan.

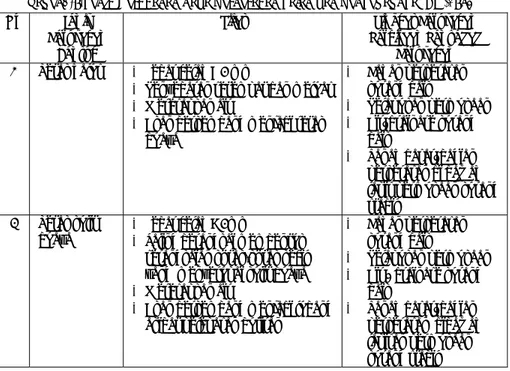

Tabel 2-5. Kriteria Kinerja Ketidakstabilan Timbunan pada Kondisi Terekstrim (EE I) (diadopsi dari SCDOT, 2008)

ROC Arah

penurunan

Kinerja Kondisi Batas Ekstrim I (EE I

Limit State) Gempa Rencana I (Jalan Kelas I dan Kelas II) II (Jalan Kelas III dan Kelas IV) III Untuk mempertahankan fungsi jalan 25.4 50.8 101.6 Deformasi vertikal maksimum pada bagian atas bidang keruntuhan lereng, ΔVTS (mm) Untuk keselamatan pengguna jalan 50.8 101.6 203.2 Untuk mempertahankan fungsi jalan 25.4 50.8 101.6 Vertikal Deformasi vertikal maksimum pada bagian bawah bidang keruntuhan lereng, ΔVBS (mm) Untuk keselamatan pengguna jalan 50.8 101.6 203.2 Untuk mempertahankan fungsi jalan 76.2 152.4 609.6 Deformasi lateral maksimum pada bagian atas bidang keruntuhan lereng, ΔLTS (mm) Untuk keselamatan pengguna jalan 101.6 304.8 1524 Untuk mempertahankan fungsi jalan 76.2 152.4 609.6 Lateral* Deformasi lateral maksimum pada bagian bawah bidang keruntuhan, ΔLBS lereng (mm) Untuk keselamatan pengguna jalan 101.6 304.8 1524 Ket:

Bab 2 –Timbunan Jalan dengan Mortar Busa 15

Keterangan gambar:

ΔVTS adalah pergerakan vertikal maksimum pada bagian atas bidang runtuh

ΔVBS adalah pergerakan vertikal maksimum pada bagian bawah bidang runtuh

ΔLTS adalah pergerakan lateral maksimum pada bagian atas bidang runtuh

ΔLBS adalah pergerakan lateral maksimum pada bagian bawah bidang runtuh

Gambar 2-3. Ilustrasi Penurunan Vertikal dan Lateral Akibat Ketidakstabilan Global Timbunan

Tabel 2-6 memperlihatkan kriteria kinerja penurunan timbunan pada kondisi terekstrim atau EE I.

Tabel 2-6. Kriteria Kinerja Penurunan Timbunan pada Kondisi Terekstrim (EE I) (diadopsi dari SCDOT, 2008)

ROC

Arah penurunan

Kinerja Kondisi Batas Ekstrim I (EE I

Limit State) Gempa desain I (Jalan Kelas I dan Kelas II) II (Jalan Kelas III dan Kelas IV) III Untuk mempertahankan fungsi jalan 25.4 38.1 50.8 Longitudinal (memanjang) Penurunan diferensial vertikal maksimum pada arah memanjang badan jalan setelah konstruksi jalan selesai (mm per 15 m panjang longitudinal timbunan) Untuk keselamatan pengguna jalan 50.8 76.2 101.6

2.3.3 Kriteria Deformasi pada Oprit Jembatan

Penurunan yang disyaratkan untuk perencanaan lokasi transisi antara jembatan dan timbunan yaitu penurunan diferensial vertikal antara ujung

abutment dengan ujung timbunan oprit jembatan. Kriteria penurunan yang diberikan adalah dalam arah memanjang (longitudinal) pada kondisi batas layan jalan (Serviceability Limit State, SLS) seperti yang diperlihatkan di dalam Tabel 2-7.

Tabel 2-7. Kriteria Penurunan Dalam Arah Memanjang (Longitudinal) untuk Transisi Badan Jalan/Jembatan Selama Masa Layan (diadopsi dari SCDOT, 2008)

Kelas Jalan Arah penurunan

Deskripsi batasan kinerja Kondisi Batas Layan (Service

Limit State) I II III

Longitudinal (memanjang)

Penurunan diferensial vertikal antara ujung abutment dengan ujung oprit jembatan (mm). *Ket:

Panjang slab terdekat oprit jembatan (Lslab) diukur dalam

meter. 1.905 x Lslab 2.54 x Lslab 3.175 x Lslab End Bent VA Apporach Slab Pavement

Bab 2 –Timbunan Jalan dengan Mortar Busa 17

Tabel 2-8. Kriteria Penurunan pada Arah Memanjang pada Kondisi Terekstrim untuk Transisi Jembatan/Timbunan (SCDOT, 2008)

Kelas Jalan Arah

penurunan

Kinerja Kondisi Batas Ekstrim I (EE I Limit

State) Gempa desain I II III Untuk mempertahankan fungsi jalan 0.075 Lslab 0.100 Lslab 0.125 Lslab Longitudinal (memanjang) Penurunan diferensial vertikal maksimum antara end bent dengan ujung oprit jembatan (mm).

*Ket:

Panjang slab terdekat oprit jembatan (Lslab)

dalam satuan meter

Untuk keselamatan pengguna jalan 0.100 Lslab 0.200 Lslab 0.400 Lslab

Kriteria yang kedua yaitu penurunan minimum dan maksimum dalam arah lateral dan vertikal memanjang jalan yang disyaratkan pada kondisi batas ekstrimnya atau disebut juga sebagai Extreme Event I Limit State (EE- I)

seperti diperlihatkan pada Tabel 2-8.

2.3.4 Retakan pada Perkerasan

Karena timbunan mortar busa menyerupai konstruksi perkerasan kaku (rigid pevment), maka dalam kajian ini diulas mengenai jenis- jenis kerusakan pada konstruksi perkerasan kaku.

Pada konstruksi perkerasan kaku, perkerasan tidak dibuat menerus sepanjang jalan seperti halnya yang dilakukan pada perkerasan lentur. Hal ini dilakukan untuk mencegah terjadinya pemuaian yang besar pada permukaan perkerasan sehingga dapat menyebabkan retaknya perkerasan, selain itu konstruksi seperti ini juga dilakukan untuk mencegah terjadinya retak menerus pada perkerasan jika terjadi keretakan.

Kerusakan pada konstruksi permukaan jalan dapat disebabkan oleh beberapa hal (BM,1983):

2. Air, yang dapat berasal dari air hujan, sistem drainase jalan yang tidak baik, naiknya air akibat sifat kapiler.

3. Material konstruksi perkerasan, dalam hal ini dapat disebabkan oleh sifat material itu sendiri atau dapat pula disebabkan oleh sistem pengolahan bahan yang tidak baik.

4. Iklim, suhu udara dan curah hujan yang tinggi dapat merusak perkerasan jalan.

5. Kondisi tanah dasar yang tidak stabil, karena sifatnya memang jelek atau karena sistem pelaksanaannya yang kurang baik.

6. Proses pemadatan lapisan-lapisan selain tanah dasar kurang baik. 7. Umumnya kerusakan-kerusakan yang timbul tidak disebabkan oleh

satu faktor saja, tetapi dapat berupa gabungan dari beberapa faktor yang saling berhubungan.

Jenis kerusakan serta sifat dan tingkat kerusakan perkiraan berdasarkan penyebab kerusakannya, dapat dilihat pada Tabel 2-9.

Tabel 2-9.Jenis Kerusakan pada Perkerasan Jalan dan Penyebabnya (BM,1983)

No Jenis Kerusakan

Bentuk

Sifat Tingkat Kerusakan Perkiraan Penyebab

Kerusakan

1 Retak halus • Lebar celah < 3 mm

• Penyebaran setempat dan meluas

• Meresapkan air

• Akan berkembang menjadi retak buaya • Bahan perkerasan kurang baik • Pelapukan permukaan • Air/drainase kurang baik • Tanah dasar/bagian perkerasan di bawah lapis permukaan kurang stabil

2 Retak kulit

buaya

• Lebar celah > 3mm

• Saling berangkai membentuk serangkaian kotak-kotak kecil yang menyerupai kulit buaya

• Meresapkan air

• Akan berkembang menjadi lubang akibat pelepasan butiran

• Bahan perkerasan

kurang baik

• Pelapukan permukaan

• Air / drainase kurang baik

• Tanah dasar/bagian perkerasan dibawah lapisan permukaan kurang stabil

Bab 2 –Timbunan Jalan dengan Mortar Busa 19

No Jenis Kerusakan

Bentuk

Sifat Tingkat Kerusakan Perkiraan Penyebab

Kerusakan

3 Retak refleksi • Memanjang/diagonal/melintang

/kotak

• Meresapkan air

• Diikuti lepasnya butir pada tepi retak sehingga kerusakan akan bertambah parah

• Pergerakan

vertikal/horizontal di bawah lapis perkerasan sebagai akibat perubahan kadar air pada tanah dasar yang ekspansif

4 Alur • Berbentuk alur/parit yang sejajar

as jalan dan terjadi pada lintasan roda

• Menampung dan meresapkan air

• Mengurangi kenyamanan

• Akan diikuti retak-retak

• Lapis perkerasan yang kurang padat

• Stabilitas perkerasan rendah sehingga terjadi deformasi plastis

5 Amblas • Setempat, dengan atau tanpa

retak

• Kedalaman umumnya lebih 2 cm

• Menampung dan meresapkan air

• Berkembang menjadi lubang

• Beban/berat kendaraan yang berlebihan • Pelaksanaan kurang baik • Penurunan bagian perkerasan dikarenakan tanah dasar

Berdasarkan penyebab terjadinya kerusakan retak, dibagi menjadi 3 bagian (Mamlouk, 2006):

1. Retak struktural (structural cracking)

Retak struktural yang disebut juga sebagai retak lelah (fatigue cracking) adalah serangkaian retak memanjang dan saling berhubungan pada permukaan jalan yang disebabkan oleh pembebanan yang berulang dari roda kendaraan. Jenis retak ini umumnya dimulai sebagai retak longitudinal pendek di jalan dan berkembang menjadi retak berpola kulit buaya (retak saling berhubungan). Jenis retak ini terjadi karena aksi lentur yang berulang pada perkerasan saat beban diberikan. Hal ini menghasilkan tegangan tarik yang akhirnya membuat retak pada bagian bawah lapisan aspal. Retak secara bertahap merambat ke bagian atas lapisan dan kemudian berkembang dan saling berhubungan. Jenis kerusakan ini akhirnya akan menyebabkan hilangnya integritas struktural dari sistem perkerasan. Jenis retak struktural dapat dilihat pada Gambar 2-5.

Gambar 2-5. Retak Struktural

2. Retak melintang akibat suhu ( transverse thermal cracking)

Retak ini terjadi karena perubahan suhu pada material perkerasan jalan. Karena material ini digerus berulang akibat gaya gesekan dengan material lain, tegangan tarik berkembang dalam material perkerasan. Jika tegangan tarik melebihi kekuatan tegangan tarik material, maka retak thermal akan berkembang seperti Gambar 2-6. Retak thermal biasanya terjadi dalam arah melintang dan tegak lurus dari arah arus lalu lintas. Jenis retak ini biasanya memiliki jarak yang sama. Retak ini adalah jenis retak yang tidak berhubungan dengan beban lalu lintas dan retak ini dimulai saat musim dingin. Lebar retak thermal biasanya mengalami perubahan dari musim panas ke musim dingin. Dalam beberapa kasus, retak yang kecil dapat tertutup selama musim panas. Dalam kasus lain, lebarnya retak meningkat dari tahun ke tahun. Jenis retak melintang akibat suhu dapat dilihat pada Gambar 2-6.

Bab 2 –Timbunan Jalan dengan Mortar Busa 21

3. Retak refleksi (reflection cracking)

Retak refleksi merupakan retak di bawah lapisan yang bisa terjadi

overlay. Retak refleksi sering terjadi di aspal overlay pada perkerasan beton dan cement treated basis, biasanya terjadi ketika retak pada lapisan aspal yang lama tidak benar diperbaiki sebelum di-overlay. Retak refleksi memiliki beberapa bentuk tergantung pada pola retak di lapisan bawahnya. Jenis retak refleksi dapat dilihat pada Gambar 2-7.

Gambar 2-7. Retak Refleksi (Reflection Craking)

Berdasarkan tingkat keparahan (MTC,1986),dibagi menjadi tiga bagian, yaitu:

• Ringan (low), kerusakan yang ditandai dengan serangkaian retak halus yang saling terhubung tanpa ada retakan yang pecah, terlihat pada Gambar 2-8.

• Sedang (medium), kerusakan yang ditandai dengan serangkaian retak yang terhubung membentuk kotak-kotak kecil dan pola retak sudah cukup kelihatan jelas karena sudah terdapat retak yang mulai pecah, dapat dilihat pada Gambar 2-9.

Gambar 2-9. Retak dengan Tingkat Keparahan Sedang

• Berat (high), kerusakan yang ditandai dengan serangkaian retak menyerupai kulit buaya yang keseluruhan retaknya sudah pecah sehingga jika dibiarkan dapat menyebabkan terjadinya alur bahkan lubang pada jalan, dapat dilihat pada Gambar 2-10.

Gambar 2-10. Retak dengan Tingkat Keparahan Berat

Berdasarkan lokasi retak, NDLI (1995) membagi retak menjadi dua bagian, yaitu:

• Retak pada tepi

Retak pada tepi ini sama halnya dengan edge break, retak ini terjadi pada pertemuan tepi permukaan perkerasan dengan bahu jalan tanah

Bab 2 –Timbunan Jalan dengan Mortar Busa 23

(bahu tidak beraspal) atau juga pada tepi bahu jalan beraspal dengan tanah sekitarnya.

• Retak pada lintasan roda (wheel path)

Retak yang terjadi pada lintasan roda (wheel path), yang umumnya retak akibat pembebanan berulang dari kendaraan yang melintasi jalan tersebut.

Berdasarkan cara berkembangnya, menurut Kuenne (2009) membagi menjadi dua bagian, yaitu:

• Retak dari atas ke bawah (top-down cracking)

Top-down cracks (TDC) adalah retak memanjang dan atau melintang yang dimulai pada permukaan perkerasan aspal dan berkembang ke bawah. Menurut Kuenne (2009), retak ini biasanya terjadi akibat segregasi campuran aspal dan sifat viscoelastic aspal sebagai pengikat yang rentan terhadap perubahan suhu yang ekstrim.

• Retak dari bawah ke atas (bottom-up cracking)

Kuennen (2009) menyebutkan bahwa bottom-up cracking atau fatigue cracking adalah hasil dari perkembangan tegangan pada lapis pondasi perkerasan aspal yang menyebabkan lapis pondasi retak dan merambat ke atas. Retak ini diakibatkan repetisi beban lalu lintas dan bisa berupa kumpulan retak kecil yang saling berhubungan.

Menurut laporan akhir Handayani (2007), mengenai terjadinya retakan dan sifat susut, pengamatan visual sifat fisik mortar busa:

• Material (mortar + foam) mengembang hanya pada saat proses pencampuran

• Sifat susut:

¾ Dimulai pada saat awal curing

¾ Semua campuran menunjukan sifat susut

¾ Campuran yang menggunakan material tanah cenderung memiliki penyusutan yang lebih besar dibanding material pasir.

¾ Terjadinya retak akan berkurang jika pada saat curing material campuran ditutup (plastik) atau terlindungi dari pengaruh udara

secara langsung. Campuran yang menggunakan material pasir walaupun tidak ditutup cenderung resisten akan terjadinya retak dibanding material tanah.

Perlindungan dan perawatan pada perkerasan kaku menurut, Kimpraswil (2004) sebagai berikut:

Setelah beton dicor dan dipadatkan, hingga berumur beberapa hari, beton harus dilindungi terhadap kerusakan yang disebabkan oleh faktor lingkungan.

a. Pencegahan retak susut plastis;

Retak susut plastis adalah retak yang terjadi pada permukaan beton basah dan pada saat masih plastis. Penyebab utama dari retak tipe ini adalah pengeringan permukaan beton yang terlalu cepat yang dipengaruhi oleh kelembaban relatif, temperatur beton dan udara serta kecepatan angin. Tingkat penguapan akan sangat tinggi bila kelembaban relatif kecil, temperatur beton lebih tinggi dari temperatur udara, dan bila angin bertiup pada permukaan beton. Bilamana terjadi kombinasi panas, cuaca kering dan angin yang kencang akan mengakibatkan hilangnya kelembaban yang lebih cepat dibandingkan dengan pengisian kembali rongga oleh proses aliran air. Pengeringan yang cepat juga terjadi pada cuaca dingin, jika temperatur beton pada saat pengecoran adalah lebih tinggi dari pada temperatur udara.

Jika laju penguapan air lebih dari 1,0 kg/m2per jam, pencegahan harus dilakukan untuk menghindari terjadinya retak susut plastis.

Prosedur untuk meminimalkan retak akibat susut plastis :

- Buat pelindung angin untuk mengurangi pengaruh angin dan atau sinar matahari terhadap permukaan beton semen

- Kendalikan perbedaan temperatur yang berlebihan antara beton dan udara baik cuaca panas maupun dingin.

- Hindari keterlambatan penyelesaian akhir setelah pengecoran beton.

Bab 2 –Timbunan Jalan dengan Mortar Busa 25 - Rencanakan waktu antara pengecoran dan permulaan perawatan

dengan memperhatikan prosedur pelaksanaan, apabila terjadi keterlambatan, lindungi perkerasan kaku dengan penutup sementara

- Lindungi perkerasan kaku selama beberapa jam pertama setelah pengecoran dan pembuatan tekstur permukaan untuk meminimalkan penguapan.

b. Perlindungan terhadap hujan;

Untuk melindungi perkerasan kaku belum berusia 12 jam, harus ditutup dengan bahan seperti plastik, terpal atau bahan lain yang sesuai. c. Perlindungan terhadap kerusakan permukaan.

Perkerasan harus dilindungi terhadap lalu-lintas umum dan proyek, dengan pemasangan rambu lalu-lintas, penerangan lampu, penghalang, dan lain sebagainya.

3

PEMBUATAN RENCANA

CAMPURAN

(

DESIGN MIX FORMULA

)

MORTAR BUSA

3.1 Umum

Teknologi timbunan mortar busa yang dibahas adalah menggunakan

metode campuran rasio tertentu antara semen, foam dengan bahan

tanah/pasir. Material yang digunakan dapat merupakan material setempat

atau material yang diperoleh dari lokasi lain seperti pasir. Dengan

penambahan foam pada campuran mortar, maka material campuran akan

mengembang hingga sampai dengan 4 (empat) kali volume awal sehingga

kebutuhan material dapat dikurangi bila dibandingkan dengan material

tanpa campuran foam. Metode ini dimaksudkan untuk mendapatkan nilai

berat isi dan kekuatan dapat direncanakan sesuai kebutuhan.

Pembuatan rancangan campuran diperoleh berdasarkan perhitungan

rancangan dan percobaan di laboratorim untuk mendapatkan komposisi

material campuran timbunan jalan dengan mortar busa, sehingga diperoleh

mortar busa yang sesuai dengan target yang diinginkan. Langkah – langkah

pembuatan desain campuran adalah dengan cara coba‐coba komposisi mix

design hingga mencapai kriteria yang disyaratkan.

Komposisi campuran adukan mortar yang akan dipergunakan harus sudah

diajukan paling lambat 30 hari sebelum pekerjaan pengadukan mortar

dimulai, lengkap dengan laporan analisis dan hasil pengujian.

3.2 Spesifikasi Timbunan Ringan dengan Mortar

Busa

3.2.1 Persyaratan

Bahan

Selambat‐lambatnya 14 hari sebelum pencampuran material mortar busa

dimulai, penyedia jasa harus sudah mengajukan lokasi sumber dari bahan‐

bahan yang akan dipergunakan untuk pekerjaan adukan/campuran material

mortar busa. Pembatasan tersebut sudah mencakup survey quarry,

penelitian bahan‐bahan, mix design sampai mendapatkan job‐mix formula

untuk adukan/pencampuran material mortar busa yang akan dipergunakan.

A. Pasir

Pasir yang dimaksud adalah pasir alam (natrual sand), seperti pasir sungai,

pasir galian atau disebut sebagai pasir mortar berkualitas baik dan

memenuhi persyaratan umum/teknis serta persyaratan gradasi.

Pasir yang digunakan adalah pasir yang berkualitas baik dan memenuhi

persyaratan umum/teknis serta persyaratan gradasi ASTM C 33‐97 (1997)

pada Tabel 3‐1. Pasir harus mempunyai butiran‐butiran yang keras dan

awet (durable). Pasir tidak boleh mengandung lumpur, tanah liat dan

lebih dari 3% (SNI 03‐6819‐2002). Harus bebas dari arang, benda‐benda dari

kayu serta kotoran‐kotoran lainnya yang tidak dikehendaki. Tidak boleh

mengandung terlalu banyak butir‐butir yang pipih (flat pieces) atau

berbentuk panjang (enlongated pieces) serta pecahan‐pecahan kulit kerang.

Bahan pencampur tidak diizinkan menggunakan abu batu. Pasir yang

diijinkan yaitu pasir dengan ukuran maksimum 4,75 mm lolos saringan no.4,

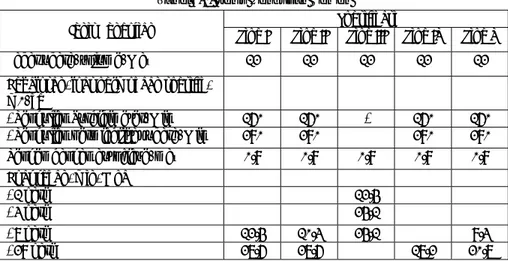

dapat dilihat pada Tabel 3‐1 dan Gambar 3‐1.

Tabel 3-1.Persyaratan Pasir (ASTM C 33-97, 1997)

Ukuran Saringan (ASTM) % Berat Lolos Saringan

No.

Inc / No mm Minimum Maksimum

1 1/2" 12.7 100 100 2 3/8" 9.51 98 100 3 1/4" 6.35 96 100 4 No. 4 4.76 95 100 5 No. 8 2.36 80 100 6 No. 16 1.19 50 85 7 No. 30 0.595 25 60 8 No. 50 0.297 11 33 9 No. 100 0.149 4 15 10 No. 200 0.075 0 3

Gambar 3-1. Grafik Gradasi Batasan Pasir untuk Mortar Busa