NASKAH PUBLIKASI ILMIAH

MINIMASI WASTE PADA SISTEM PRODUKSI KECAP LOMBOK

MERAH KEMASAN BOTOL KACA DENGAN PENDEKATAN KONSEP

LEAN MANUFACTURING

(Studi Kasus: PT. Lombok Gandaria)

Diajukan Sebagai Syarat Memperoleh Gelar Sarjana Teknik

Jurusan Teknik Industri Fakultas Teknik

Universitas Muhammadiyah Surakarta

Diajukan oleh :

YOKO SUSANTO

D.600.100.041

JURUSAN TEKNIK INDUSTRI FAKULTAS TEKNIK

UNIVERSITAS MUHAMMADIYAH SURAKARTA

HALAMAN

PENGESAHAN

MIMMASI

'TASTE

PADA SISTEM PRODT]KSI

KECAP

LOMBOK

MERAII

KEMASAN

BOTOL KACA DENGA}I PENDEKATAN

KONSEP

LEAN

MANUFACTUNING

(Studi Kasus: PT. Lombok Gandarta)

Tugas

Akhir

ini t€lah diterima dan disahkan sebagai salah satu syaratuntuk menyelesaikan Studi S-1 untuk memperoleh gelar Sarjana TeknikJurusan TekniklndusEi Fakultas Teknik Universitas Muhammadiyah Surakarta

Hari/Tanggal

:Jam

:Disusun Oleh:

Nama

: Yoko SusantoNIM

: D CIO 100 041Jurusan

:Teknikktdusti

Mengetahui,

Pembimbingl

Pembimbingll

C,q

YE

(Mila

Faila Sufa, ST,MT)

(IdaNursan{

ST, M.Eng Sc)ST'RAT

PERSETUJUAN

ARTIKEL

NASKAH

PTJBLIKASI

ILMIAII

Yang bertandatangan di bawah ini pembimbing skripsi/ Tugas

Akhir

Nama

NIPNIK

Nama

NIPNIK

Nama

NIM

hogram

Studi Judul SkripsiMilaFaila

Sufa, ST,MT

972IdaNursanti, ST, M.Eng Sc

100.1172

Telah membaca dan mencermati naskah artikel publikasi ilmiatr yang merupakan ringkasan skripsi / tugas akttir dari mahasiswa :

Yoko Susanto

D600 100 04r Teknik Industri

MII\IIMASI

WASTEPADA

SISTEM

PRODIIKSI KECAP

LOMBOK MERAH

KEIVIASAI\I

BOTOL

KACA

DENGAIY

PENDEKATAN

KONSEP

LEAN

MANUFACTUruNG

(Studi Kasus: PT. Lombok Gandaria)Naskah artikel tersebut, layak dan dapat disetujui untuk dipublikasikan Demikiao persetujuan

ini

dibuat semoga dapat dipergunakan seperlunya.Menyetujui"

Surakarta,

Juli 2014Pembimbing

II

ru

YE

FERNYATAAN

&ngan

ini

sayamuryafikan

bahwa TugasAlfiir

ini

tidakterdaft

karyayang p€rnah

dbjukail

untuk

menrperroleh gelarkesrj&aan

di

srntu

PerguruanTinggr

dm

sepanjang seporrystahuan sayajuga tidak t€dapat pendapat#u

karya yang pcmah difidis orarrg lafuu koEuati yang s@aretqtulis

dikutip dalan

a**&

ini

dau disebr*kandalm

daffarpsaka"

STJRAT

PER}iYATAAT\I

PT]BLIKASI KARYA

ILMIAII

B i s mill ahirolnn anirrohim,

Yang bertanda tangan di bawah ini, saya:

Nama

Nim'

Fakultas lJurusan

Jenis

Judul

Yoko Susanto

D600.100.041

Teknik/ Teknik Industri

Tugas

Akhir

MIFTIMASI

WASTEPADA SISTEM PRODTIKSI

KECAP

LOMBOK

MERAH

KEMASAI\TBOTOL

KACA

DENGAN

PENDEKATAI\

KONSEPLEAN

MANAFACTARING

(Studi Kasus: PT.Lombok

Gandaria)

Dengan ini saya menyatakan bahwa saya menyetujui untuk:

1.

Meberikanhak royalty

kepada perpustakaanUMS

atas penulisan karyailmiah saya, demi pengembangan ihnu pengetahuan.

2.

Memberikanhak

menyimpan, mengelola dalam bentuk pangkalan data(database),

menampilkan

dalam bentuk

soficopy,

untuk

kepentingan akademis kepada perpustakaan UMS, tanpa perlu memintaiiin

dari

sayasebagai penulis.

3.

Bersedia

dan meqiamin

untuk

menanggung

secam

pribadi

tanpa melibatkan perpustakaan UMS, dari segala bentuk tuntutan hukum yang timbul yang timbul atas pelanggaran hak cipta dalam karya ilmiahini.

Demikian

pemyataanini

sayabuat

dengan sesungguhnyadan

semoga dapatdigunakan sebagaimana mestinya.

Surakarta"

Juli 2014MINIMASI WASTE PADA SISTEM PRODUKSI KECAP LOMBOK MERAH KEMASAN BOTOL KACA DENGAN PENDEKATAN KONSEP LEAN MANUFACTURING

(Studi Kasus: PT. Lombok Gandaria)

1

Yoko Susanto, 2Mila Faila Sufa, 2Ida Nursanti

1

Mahasiswa Teknik Industri, 2Dosen Teknik Industri Universitas Muhammadiyah Surakarta

ABSTRAK

PT. Lombok Gandaria tengah dihadapkan pada era globalisasi dan perkembangan industri yang sangat pesat dan ketat, untuk itu perusahaan haruslah memperhatikan kualitas produknya, karena masyarakat saat ini sudah mulai selektif terhadap produk yang akan dibelinya, dilihat dari manfaat, kualitas dan harga. Untuk dapat bersaing perusahaan harus memiliki strategi yang tepat dalam memproduksi produknya yang diharapkan konsumen agar dapat bertahan dalam persaingan pasar. Penelitian ini bertujuan memetakan jenis waste yang terjadi dalam value stream dan meminimasi waste yang terjadi. Dari upaya itu diharapkan penurunan waste dan peningkatan sistem produksi, berupa penurunan leadtime maupun peningkatan produktivitas produksi.

Lean manufacturing adalah pendekatan yang berupaya menghilangkan waste yang terjadi dalam valuestream. Penggunaan valuestreammappingtool dapat membantu untuk memetakan serta memvisualisasikan gambaran value stream perusahaan dan mengetahui waste yang terjadi serta aktivitas valueadded dan nonvalueadded.

Dari penelitian yang sudah dilakukan diketahui lama waktu produksi kecap mencapai 182199 menit dan total lead time pemenuhan produk sampai ke konsumen atau distrik mencapai 34 hari. kemudian total waktu untuk memproduksi kecap 97,84% adalah aktivitas value added atau sekitar 178264 menit dan sisanya sekitar 2,16 % atau sekitar 3934,69 menit adalah aktivitas nonvalueadded. Berdasarkan pemetaan yang sudah dilakukan kemudian diberikan usulan untuk mereduksi waste yang terjadi. Dari usulan terdapat penurunan waste yaitu trasportasi, delay dan terjadi peningkatan waktu operasi. Secara keseluruhan penurunan aktivitas nonvalueadded selama 679,59 menit atau 17,27 % dari total aktivitas nonvalueadded dan peningkatan lead time produksi dari 182199 menit menjadi 181485 menit.

Kata Kunci: Lead Time, Lean Manufacturing, Value Stream Mapping Tool dan Waste.

1. PENDAHULUAN

Saat ini PT. Lombok Gandaria tengah dihadapkan pada era globalisasi dan perkembangan industri yang sangat pesat dan ketat, untuk itu perusahaan haruslah memperhatikan kualitas produknya, karena masyarakat saat ini sudah mulai selektif terhadap produk yang akan dibelinya, dilihat dari manfaat, kualitas dan harga. Untuk dapat bersaing perusahaan harus memiliki strategi yang tepat dalam memproduksi produk kecap dan saus yang diharapkan konsumen atau masyarakat agar dapat bertahan dalam persaingan pasar yang semakin ketat. Menyediakan produk yang berkualitas, harga terjangkau dan ketepatan waktu dalam pemenuhan permintaan konsumen menjadi hal yang wajib dilakukan perusahaan.

Dalam proses produksi kecap di PT. Lombok Gandaria masih terdapat kegiatan nonvalueadded yang kadang kurang diperhatikan oleh perusahaan, proses prduksi yang lama dan masih banyak kegiatan yang tidak menambah nilai seperti transportasi, menunggu dan aktivitas yang tidak perlu, sehingga hal ini dapat menjadi sebab ketidakefisienan dalam produksi. Dari pengamatan yang sudah dilakukan kegiatan transportasi terlihat paling dominan dari waste yang lainnya. Kegiatan ini terjadi dalam proses pengambilan material berupa gula yang akan dimasak di dalam area masak gula. Jarak tempuh yang cukup jauh membuat proses transportasi ini cukup memakan waktu. Selain itu dalam proses produksi kecap masih terdapat kegiatan menunggu, terlihat dari beberapa operator masih menunggu proses sebelumnya selesai. Selain menunggu terdapat kegiatan operasi yang cukup lama yaitu, saat pengambilan hasil dari fermentasi basah untuk dpressing. Proses ini masih dilakukan dengan manual sehingga waktu proses menjadi lama dan tidak efisien.

perusahaan. Untuk itu perlu dilakukan upaya penyelesaian masalah yang terjadi dalam perusahaan. Pendekatan lean manufacturing adalah upaya yang dapat dilakukan untuk mengidentifikasi waste yang terjadi dalam valuestream, melakukan visualisasi value stream dengan big picture mapping dan value stream mapping tools, dan mempertimbangkan aliran material dan informasi yang ada dalam perusahaan. Dari hasil visualisasi tersebut akan membantu langkah apa dan strategi apa yang akan digunakan perusahaan untuk meminimasi waste dan meningkatkan efisiensi proses produksi.

2. Landasan Teori Lean Thinking

Dasar pemikiran lean thinking adalah berusaha menghilangkan pemborosan (waste) di dalam proses, dapat dikatakan pula sebagai konsep perampingan atau efisiensi.

Value Steram Analysis Tool

Value Steram Analysis Tool (VALSAT) merupakan sebuah pendekatan yang digunakan dengan melakukan pembobotan waste-waste, kemudian dari pembobotan tersebut dilakukan pemilihan terhadap tool dengan menggunakan matrik

ProcessActivityMapping

Process activity mapping akan memberikan gambaran aliran fisik dan informasi, waktu yang diperlukan untuk setiap aktivitas, jarak yang ditempuh dan tingkat persediaan produk dalam setiap tahap produksi. Kemudahkan identifikasi aktivitas terjadi karena adanya penggolongan aktivitas menjadi lima jenis yaitu operasi, transportasi, inspeksi, delay dan penyimpanan.

Supply Chain Response Matrix

Dengan alat ini, pemantauan terjadinya peningkatan atau penurunan leadtime (waktu distribusi) dan jumlah persediaan pada tiap area aliran rantai pasok dapat dilakukan. Adanya pemetaan tersebut akan lebih memudahkan manajer distribusi untuk mengetahui pada area mana aliran distribusi dapat direduksi leadtime -nya dan dikurangi jumlah persediaan-nya.

3. METODOLOGI PENELITIAN Pengumpulan data

Pengumpulan data dilakukan dengan beberapa cara, yaitu dengan pengamatan langsung, wawancara dan penyebaran kuisioner. Data – data yang diperlukan adalah sebagai berikut:

1. Data aliran informasi pembuatan produk kecap. 2. Data aliran material pembuatan produk kecap.

3. Data hasil identifikasi pembobotan waste dengan kuisioner. 4. Data waktu proses setiap stasiun (Cycle time)

Pengolahan data

1. Pembuatan Big pictureMapping

Big picture Mapping digunakan untuk menggambarkan sistem produksi (mulai dari memesan sampai barang jadi secara keseluruhan) beserta value stream yang terdapat dalam perusahaan, sehingga nantinya diperoleh gambaran mengenai aliran informasi dan aliran material dari sistem yang ada. Mengidentifikasi dimana terjadinya waste, serta menggambarkan cycletime yang dibutuhkan berdasarkan karakteristik masing-masing proses.

2. Identifikasi waste dengan kuesioner

Pada tahap ini dilakukan pembobotan waste yang sering terjadi dalam value stream produksi. Untuk melakukan pembobotan ini maka peneliti menyebarkan kuisioner dan berdiskusi dengan pihak-pihak yang terkait dalam proses produksi.

3. Pemilihan tool dan Detailmapping

Setelah mendapat nilai waste yang terjadi selajutnya dilakukan pemilihan tool yang tepat menggunakan Value stream Analysis Tool. Kemudian membuat detail mapping berdasarkan tool yang terpilih pada VALSAT yang bertujuan untuk memetakan waste di dalam value stream sistem produksi.

4. Analisa

Pada tahap ini dilakukan analisa dan evaluasi terhadap detail map yang telah dibuat. Hai ini bertujuan untuk melihat peluang perbaikan-perbaikan yang dapat dilakukan serta mengevaluasi apakan diperlukan tool tambahan

5. Usulan Perbaikan

Setelah dilakukan analisa selanjutnya adalah membangun sebuah solusi berdasarkan data dan fakta yang ada pada detail map, untuk menyelesaikan masalah yang terjadi dengan membangun beberapa alternative solusi. Kemudian juga dilakukan evaluasi terhadap setiap alternative solusi untuk mendapatkan solusi yang terbaik.

6. Kesimpulan dan saran

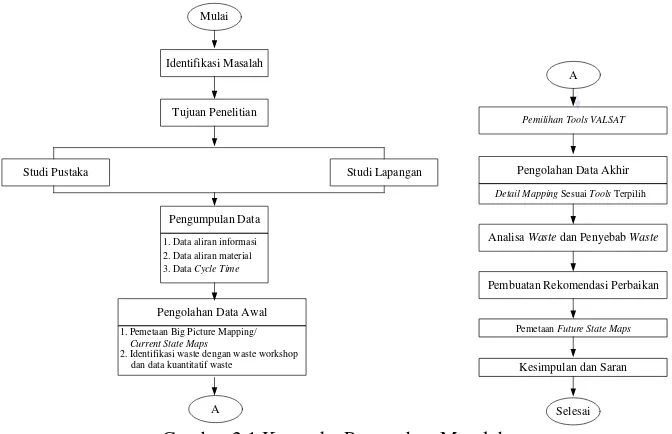

Mulai

Identifikasi Masalah

Tujuan Penelitian

Studi Pustaka Studi Lapangan

Pengumpulan Data

1. Data aliran informasi 2. Data aliran material 3. Data Cycle Time

A

A

Pengolahan Data Awal

1. Pemetaan Big Picture Mapping/ Current State Maps

2. Identifikasi waste dengan waste workshop dan data kuantitatif waste

Analisa Waste dan Penyebab Waste

Kesimpulan dan Saran

Selesai

Pemilihan Tools VALSAT

Pengolahan Data Akhir

Pembuatan Rekomendasi Perbaikan

Pemetaan Future State Maps Detail Mapping Sesuai Tools Terpilih

Gambar 2.1 Kerangka Pemecahan Masalah

4. HASIL DAN PEMBAHASAN Identifikasi waste

Dari hasil pembobotan yang sudah dilakukan, pemborosan terjadi di aliran material, yaitu berupa banyaknya tranportasi yang terjadi. Berikut adalah hasil dari wasteworkshop:

Tabel 3.1 Hasil kuisioner wasteworkshop

No. Pembobotan Responden

Rata-rata

1 2 3 4 5

1 Produksi berlebih (over Production) 1 2 2 1 0 1.2

2 Waktu tunggu (Waiting) 4 2 4 2 3 3

3 Transportasi (transportation) 4 2 3 3 5 3.4

4 Proses Tidak sesuai 1 2 2 2 3 2

5 Persediaan Tidak Perlu 4 2 1 2 1 2

6 Gerakan Tidak Perlu 2 3 3 4 3 3

7 Produk Cacat (defect) 2 3 4 1 4 2.8

TOTAL 18 16 19 15 19 17.4

Big Picture Mapping

Customer Masak Kedelai Fermentasi kering Fermentasi Basah Pressing Masak Gula + Filtrat Filter Kasar Filter Halus Finishing (pencampu ran) Packing

Q Q I Q I

Suplier Dept. Sales & Marketing PPIC Bag. logistik Dept. Produksi Q I

4 14 1 1 2 5

C/T 130' C/T 3060' C/T 172800' C/T 113' C/T 28' C/T 112' C/T 1260' C/T 4'

1 2 1

I

I I

I

1 shift 1 shift 1 shift 1 shift 1 shift 1 shift C/T 1376'

1 shift 1 shift 1 shift C/T 130' C/T 3060' C/T 172800' C/T 1376' C/T 113' C/T 28' C/T 110' C/T 1260' C/T 4' C/T 7' C/T 67' C/T 16' C/T 70' C/T 37' C/T 28' C/T 110' C/T 110' C/T 156' C/T 5'

Non Value Added Time = 606 menit Value Added Time = 178881 menit Suhu 98 0C Suhu 38 0C 7 ton Gula 11 Ton Kecap Kekentalan 22 Ton kecap

22- 25

Gambar 3.1 Big picture mapping proses pembuatan kecap

Value Stream Analysis Tool (VALSAT)

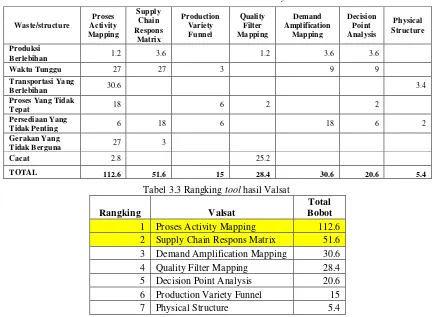

kecap di PT. Lombok gandaria. Pemilihan tool dilakukan dengan mengalikan masing – masing bobot waste dengan faktor pengali masing – masing tool seperti Tabel 2.2 Kaitan 7 alat pemetaan aliran nilai dengan 7 waste. Dari hasil pengalian tersebut akan diketahui tool yang memiliki bobot terbesar dan tool yang dianggap paling mewakili untuk identifikasi waste lebih lanjut. Berikut pada tabel 3.2 hasil value stream analysis tool:

Dari hasil pengalian bobot waste dan faktor pengali masing - masing tool akan diketahui bobot tool yang paling besar dan yang paling kecil, maka akan dipilih tool dengan bobot paling besar untuk mengidentifikasi lebih lanjut pemborosan dalam produksi kecap. Berikut rangking tool setelah dilakukan perhitungan pada tabel 3.3.

Tabel 3.2 Value Stream Analysis Tool

Tabel 3.3 Rangking tool hasil Valsat

Rangking Valsat

Total Bobot

1 Proses Activity Mapping 112.6 2 Supply Chain Respons Matrix 51.6 3 Demand Amplification Mapping 30.6 4 Quality Filter Mapping 28.4 5 Decision Point Analysis 20.6 6 Production Variety Funnel 15 7 Physical Structure 5.4

Process Activity Mapping (PAM)

Melalui pemetaan dengan PAM yang digunakan untuk mengidentifikasi pemborosan, menunggu, proses yang berlebihan, transportasi dan gerakan tidak perlu, diketahui pemborosan yang paling besar adalah menunggu. Kegiatan menunggu yang terjadi dibeberapa area stasiun kerja, yaitu:

1. Di stasiun masak kedelai terjadi proses menunggu yaitu setelah kedelai dimasukkan kedalam mesin steamer tidak langsung dimasak. Bahkan kedelai yang sudah dimasukkan harus menunggu selama satu malam.

2. Proses menunggu juga terjadi dalam area fermentasi kering. Dalam proses pencampuran kedelai dan bibit jamur harus menunggu suhu kedelai turun. Waktu yang dibutuhkan untuk suhu turun cukup lama sehingga operator harus menunggu. Selain itu setelah pencampuran bibit jamur dengan kedelai operator tidak segera megoperasikan dan mengkondisikan suhu dalam koji room, operator menunggu sambil beristirahat dan mengobrol, karena dalam proses pencampuran kedelai dengan jamur memakan waktu cukup lama.

3. Selanjutnya di stasiun masak gula dan kecap juga terjadi proses menunggu, yaitu gula yang sudah diambil tidak langsung dituang kedalam tungku masak. Batch yang diperlukan untuk sekali masak mencapai 11 ton untuk 2 tungku jadi operator mengambil gula terlebih dahulu dan tidak langsung dituang dalam tunggu ini menyebabkan penumpukan gula disekitar area masak kecap dan gula. Ditambah lagi proses penuangan kecap yang lama dan desain stasiun masak yang dibuat tinggi sehingga operator harus dibagi 2, ada yang dibawah menyiapkan gula untuk diangkat keatas dan operator yang diatas menuang gula dalam tungku. Dalam proses penuangan ini terjadi proses saling tunggu. Ketika operator dibawah sedang menyiapakan gula untuk dinaikan maka operator diatas menunggu, begitu pula sebaliknya ketika operator diatas sedang menuang gula maka operator di bawah harus menunggu. Akibatnya adalah proses penuangan gula menjadi lama dan kurang efisien. Transportasi adalah proses pemindahan material dari satu stasiun ke stasiun lainya. Hal ini membuat operator harus berjalan dari satu stasiun kesatasiun lain. Berikut adalah pemborosan transportasi yang terjadi di PT. Lombok Gandaria: Waste/structure Proses Activity Mapping Supply Chain Respons Matrix Production Variety Funnel Quality Filter Mapping Demand Amplification Mapping Decision Point Analysis Physical Structure Produksi

Berlebihan 1.2 3.6 1.2 3.6 3.6

Waktu Tunggu 27 27 3 9 9

Transportasi Yang

Berlebihan 30.6 3.4

Proses Yang Tidak

Tepat 18 6 2 2

Persediaan Yang

Tidak Penting 6 18 6 18 6 2

Gerakan Yang

Tidak Berguna 27 3

Cacat 2.8 25.2

1. Letak gudang bahan baku dan tempat pemprosesan cukup jauh. Ini terlihat dari proses pengambilan gula. Selain jarak yang cukup jauh operator harus bolak balik mengambil gula karena batch yang dibutuhkan besar sedangkan alat transportasi hanya berupa trolly, hal ini membuat proses transportasi menjadi cukup lama hinga mencapai 35 menit. Selain itu pula layout juga kurang ergonomis bagi operator karena harus bolak balik dan harus berlari untuk mempercepat proses pengambilan gula.

2. Selain proses pengambilan gula yang lama proses pengambilan hasil fermentasi basah (baceman) untuk dipresing juga memakan waktu yang lama. Operator membutuhkan waktu 1 jam lebih untuk mengambil baceman. Hal ini terjadi karena jarak yang cukup jauh dan batch yang cukup besar untuk sekali pressing sehingga operator harus bolak balik dalam pengambilan baceman. Selain itu proses pengambilan baceman dari bak - bak baceman masih dilakukan dengan manual yaitu seperti menimba air hal ini membuat transportasi baceman menjadi lama.

Pemborosan gerak terjadi karena operator melakukan kegiatan diluar kegiatan yang seharusnya, seperti mengobrol atau mengabaikan pekerjaannya sejenak. Selain itu pula ada gerak – gerak yang harus dilakukan tapi itu bisa dihilangkan.berikut adalah pemborosan gerak yang terjadi:

1. Seperti dalam proses transportasi fermentasi kedelai kering menuju area baceman. Fermentasi kering ini harus diwadahi dalam kantong plastik lalu harus ditali. Dalam penuangannya operator harus melepas tali terlebih dahulu, lalu setelah penuangan katong tidak langsung dirapikan jadi setelah selesai menuang operator harus merapikan kantong plastik dan tali yang digunakan.

2. Selain itu pada proses penimbangan baceman yang akan dipress. Setelah diambil dimasukan dalam drum dan dibawa dengan trolly, pada saat penimbangan operator harus menurunkan drum dari trolly dan menata drum di atas timbangan. Setelah selesai ditimbang masih harus membawa ke area pressing lagi. Ini merupakan kegiatan yang seharusnya tidak perlu terjadi, selain pemborosan waktu ini juga pemborosan gerak operator dan tidak menambah nilai

Identifikasi waste dengan Supply chain respons matrix (SCRM)

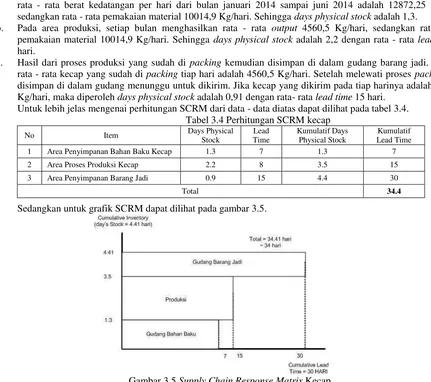

Alat ini memberikan gambaran kondisi leadtime untuk setiap proses dan jumlah persediaan. Dengan alat ini, pemantauan terjadinya peningkatan atau penurunan leadtime (waktu distribusi) dan jumlah persediaan pada tiap area aliran rantai pasok dapat dilakukan. Adanya pemetaan tersebut akan lebih memudahkan manajer distribusi untuk mengetahui pada area mana aliran distribusi dapat direduksi lead time-nya dan dikurangi jumlah persediaannya. Peta ini digunakan untuk mengetahui kendala – kendala lead time dari suatu proses distribusi dan supply. Peta ini menunjukan leadtime kumulatif dari proses dalam supplychain. Dalam SCRM terdapat dua sumbu yaitu sumbu horizontal menjelaskan lead time kumulatif produk dalam hari kerja, sedang sumbu vertical menunjukkan rata- rata jumlah inventory dalam hari kerja pada titik tertentu dalam supply chain.

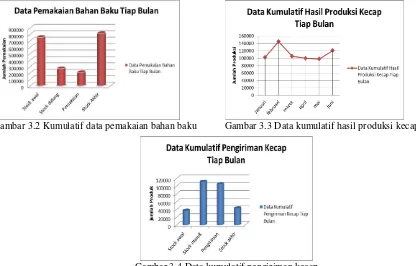

Adapun data yang diperlukan dalam pembuatan SCRM adalah data kumulatif penggunaan material, data hasil produksi kecap serta data pengiriman kecap yang telah dipacking perbulan. Adapun data dapat dilihat pada gambar 3.2, 3.3 dan 3.4.

Gambar 3.2 Kumulatif data pemakaian bahan baku Gambar 3.3 Data kumulatif hasil produksi kecap

Setelah di dapatkan data - data diatas SCRM dapat dibuat, berikut adalah penjelasannya:

a. Gudang bahan baku akan menerima sejumlah material dari supplier dengan rata- rata lead time 7 hari, dengan rata - rata berat kedatangan per hari dari bulan januari 2014 sampai juni 2014 adalah 12872,25 Kg/hari, sedangkan rata - rata pemakaian material 10014,9 Kg/hari. Sehingga days physical stock adalah 1,3.

b. Pada area produksi, setiap bulan menghasilkan rata - rata output 4560,5 Kg/hari, sedangkan rata - rata pemakaian material 10014,9 Kg/hari. Sehingga days physical stock adalah 2,2 dengan rata - rata lead time 8 hari.

c. Hasil dari proses produksi yang sudah di packing kemudian disimpan di dalam gudang barang jadi. Adapun rata - rata kecap yang sudah di packing tiap hari adalah 4560,5 Kg/hari. Setelah melewati proses packing dan disimpan di dalam gudang menunggu untuk dikirim. Jika kecap yang dikirim pada tiap harinya adalah 5022,3 Kg/hari, maka diperoleh days physical stock adalah 0,91 dengan rata- rata lead time 15 hari.

Untuk lebih jelas mengenai perhitungan SCRM dari data - data diatas dapat dilihat pada tabel 3.4. Tabel 3.4 Perhitungan SCRM kecap

No Item Days Physical

Stock

Lead Time

Kumulatif Days Physical Stock

Kumulatif Lead Time

1 Area Penyimpanan Bahan Baku Kecap 1.3 7 1.3 7

2 Area Proses Produksi Kecap 2.2 8 3.5 15

3 Area Penyimpanan Barang Jadi 0.9 15 4.4 30

Total 34.4

Sedangkan untuk grafik SCRM dapat dilihat pada gambar 3.5.

Gambar 3.5 Supply Chain ResponseMatrix Kecap

Analisa waste dengan Process Activity Mapping

Dari hasil pemetaan dengan PAM dapat diketahui bahwa dalam proses pembuatan kecap terdapat aktivitas value added dan nonvalueadded, besar prosentasenya dan jumlah aktivitas beserta kategori aktivitas tersebut. Dari hasil pemetaan terhadap proses pembuatan kecap dari bahan baku sampai jadi membutuhkan 50 kegiatan dengan total waktu 182198,8 menit atau sekitar 4,2 bulan. Bila di prosentasekan maka dari seluruh aktivitas yang ada sebanyak 60% adalah kegiatan valueadded sedangkan sisanya yaitu sebesar 40% adalah kegiatan nonvalueadded. Berikut adalah hasil rekapitulasi jumlah kegiatan dan prosentase setiap kegiatan:

Tabel 3.5 Rekapitulasi PAM berdasar aktivitas

Operation Transport Inspection Storage Delay Total Jumlah aktivitas 30 9 6 1 4 50 Prosentase (%) 60% 18% 12% 2% 8% 100% Sedangkan secara grafik jumlah tipe aktivitas dapat dilihat secara berikut:

Dilihat dari segi waktu yang dibutuhkan dalam pembuatan kecap yang terdiri dari 5 tipe aktivitas meliputi, operasi, transportasi, inspeksi, storage dan delay, dari hasil pemetaan PAM untuk membuat kecap diperlukan waktu sekitar 182199 menit atau sekitar 4,2 bulan. Dari waktu keseluruhan terdapat 97,84% adalah operasi atau waktu yang bernilai tambah dan 2,16% adalah waktu yang tidak bernilai tambah. Berikut adalah hasil rekapitulasi waktu untuk stiap tipe aktivitas dalam pembuatan kecap:

Tabel 3.6 Rekapitulasi PAM berdasar waktu

Operation Transport Inspetion Storage Delay Total Waktu (Menit) 178264.2 366.107 31.8714 1440 2096.71 182199 Prosentase (%) 97.84% 0.20% 0.02% 0.79% 1.15% 100.00%

Gambar 3.7 Jumlah waktu proses pembuatan kecap

Dari grafik pada gambar 4.11 terlihat proses operasi sudah sangat tinggi ini terjadi karena dalam proses pembuatan kecap yang paling lama prosesnya adalah proses fermentasi basah hingga mencapai 4 bulan, maka 90% lebih adalah proses operasi yang menambah nilai karena total pembuatan kecap adalah sekitar 4,2 bulan.

Analisa waste denganSupply chain respons matrix (SCRM)

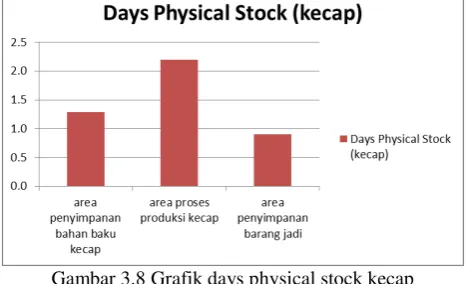

Dari perhitungan dan grafik diatas waktu untuk memenuhi order pemenuhan kecap adalah 34,4 hari dengan kumulatif days physical stock 4,4 hari. Days physical stock menunjukan rata- rata per hari dari lama waktu material berada dalam sistem produksi atau sistem pemenuhan order. Bila days physical stock semakin besar maka semakin banyak terjadi inventory di sepanjang sistem pemenuhan order. Berikut ini adalah gambaran days physical stock masing- masing area dalam produksi kecap.

Gambar 3.8 Grafik days physical stock kecap

Rekomendasi perbaikan dengan Process Activity Mapping

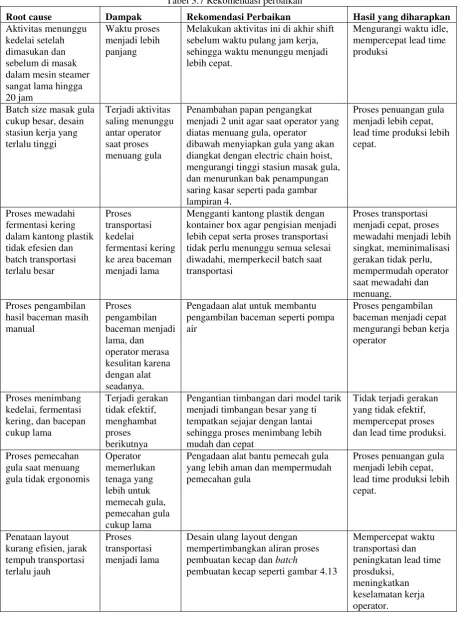

Tabel 3.7 Rekomendasi perbaikan

Root cause Dampak Rekomendasi Perbaikan Hasil yang diharapkan

Aktivitas menunggu kedelai setelah dimasukan dan sebelum di masak dalam mesin steamer sangat lama hingga 20 jam

Waktu proses menjadi lebih panjang

Melakukan aktivitas ini di akhir shift sebelum waktu pulang jam kerja, sehingga waktu menunggu menjadi lebih cepat.

Mengurangi waktu idle, mempercepat lead time produksi

Batch size masak gula cukup besar, desain stasiun kerja yang terlalu tinggi Terjadi aktivitas saling menunggu antar operator saat proses menuang gula

Penambahan papan pengangkat menjadi 2 unit agar saat operator yang diatas menuang gula, operator dibawah menyiapkan gula yang akan diangkat dengan electric chain hoist, mengurangi tinggi stasiun masak gula, dan menurunkan bak penampungan saring kasar seperti pada gambar lampiran 4.

Proses penuangan gula menjadi lebih cepat, lead time produksi lebih cepat.

Proses mewadahi fermentasi kering dalam kantong plastik tidak efesien dan batch transportasi terlalu besar Proses transportasi kedelai fermentasi kering ke area baceman menjadi lama

Mengganti kantong plastik dengan kontainer box agar pengisian menjadi lebih cepat serta proses transportasi tidak perlu menunggu semua selesai diwadahi, memperkecil batch saat transportasi

Proses transportasi menjadi cepat, proses mewadahi menjadi lebih singkat, meminimalisasi gerakan tidak perlu, mempermudah operator saat mewadahi dan menuang.

Proses pengambilan hasil baceman masih manual Proses pengambilan baceman menjadi lama, dan operator merasa kesulitan karena dengan alat seadanya.

Pengadaan alat untuk membantu pengambilan baceman seperti pompa air

Proses pengambilan baceman menjadi cepat mengurangi beban kerja operator

Proses menimbang kedelai, fermentasi kering, dan bacepan cukup lama Terjadi gerakan tidak efektif, menghambat proses berikutnya

Pengantian timbangan dari model tarik menjadi timbangan besar yang ti tempatkan sejajar dengan lantai sehingga proses menimbang lebih mudah dan cepat

Tidak terjadi gerakan yang tidak efektif, mempercepat proses dan lead time produksi.

Proses pemecahan gula saat menuang gula tidak ergonomis

Operator memerlukan tenaga yang lebih untuk memecah gula, pemecahan gula cukup lama

Pengadaan alat bantu pemecah gula yang lebih aman dan mempermudah pemecahan gula

Proses penuangan gula menjadi lebih cepat, lead time produksi lebih cepat.

Penataan layout kurang efisien, jarak tempuh transportasi terlalu jauh

Proses transportasi menjadi lama

Desain ulang layout dengan mempertimbangkan aliran proses pembuatan kecap dan batch

pembuatan kecap seperti gambar 4.13

Mempercepat waktu transportasi dan peningkatan lead time prosduksi,

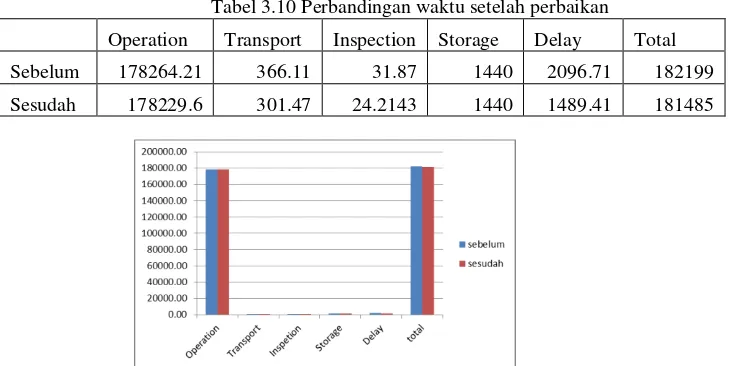

Analisis

Dari rekomendasi perbaikan dan perbaikan layout. lalu dari kondisi yang sudah diusulkan dilakukan pemetaan kembali dengan PAM, tidak terdapat perubahan aktivitas dari aktivitas sebelumnya, yaitu sebanyak 50 aktivitas. Kemudian dari rekomendasi yang diberikan aktivitas operasi, transportasi dan delay dapat direduksi. Hal ini karena ada perbedaan jarak transportasi dan perbaikan beberapa fasilitas dalam pembuatan kecap yang dapat menunjang proses produksi kecap. Sedangkan untuk aktivitas inspeksi dan storage tidak memungkinkan untuk dilakukan perbaikan lagi. Berikut ini adalah tabel 3.8 yang menunjukan perubahan waktu dalam produksi kecap.

Tabel 3.8 Perbandingan waktu sebelum dan sesudah perbaikan

Sebelum (menit)

Sesudah (menit)

Selisih (menit)

Perubahan (%)

Total Waktu 182198.90 181485 714.19 0.39 Waktu Non Value Added 3934.69 3255.09 679.59 17.27 Waktu Value Added 178264.21 178230 34.60 0.02

Tabel 3.9 Perbandingan prosentase waktu setelah perbaikan Operation Transport Inspection Storage Delay Total Sebelum 97.84% 0.20% 0.02% 0.79% 1.15% 100.00% Sesudah 98.21% 0.17% 0.01% 0.79% 0.82% 100.00%

Gambar 3.10 Perbandingan prosentase waktu setelah perbaikan

Tabel 3.10 Perbandingan waktu setelah perbaikan Operation Transport Inspection Storage Delay Total Sebelum 178264.21 366.11 31.87 1440 2096.71 182199 Sesudah 178229.6 301.47 24.2143 1440 1489.41 181485

Gambar 3.11 Perbandingan prosentase waktu setelah perbaikan

5. KESIMPULAN

1. Dari hasil pemetaan pada proses pembuatan cycletime proses yang membutuhkan waktu paling banyak adalah proses fermentasi kering yaitu selama 4 bulan, sedangkang cycle time paling sedikit adalah pada proses packing yaitu selama 4 menit.

2. Dari hasil penyebaran kuisioner wasteworkshop di PT. Lombok Gandaria, bahwa pemborosan yang terjadi dari terbesar hingga terkecil adalah transportasi, gerakan tidak perlu, waktu tunggu, produk cacat, persediaan tidak perlu, proses tidak sesuai dan produksi berlebih.

3. Pada pemetaan valuestream diketahui leadtime produksi kecap adalah 182198,8 menit atau sekitar 4,2 bulan. Dari total leadtime sebanyak 97,84% adalah aktivitas valueadded atau sekitar 178238 menit dan 2,16 % adalah aktivitas tidak menambah nilai atau sekitar 3960 menit.

4. Dari hasil analisa menggunakan Supplychainresponsematrix, rata- rata leadtime gudang bahan baku adalah 7 hari dengan daysphysicalstock 1,3 hari. Sedangkan di dalam area produksi rata- rata produksi per hari adalah 4560,5 kg/hari dengan daysphysicalstock 2,2 hari, ini menujukan terjadinya penumpukan inventory kecap yang belum di packing. Kemudian di area gudang barang jadi daysphysical stock adalah 0.9 hari dengan rata- rata pengiriman barang per hari adalah 5022,3 kg dengan leadtime mencapai 15 hari, ini menunjukan terjadi proses menunggu yang cukup lama.

5. Setelah dilakukan pemetaan dengan processactivity mapping dan supply chain response matrix, usulan yang diberikan untuk mereduksi waste adalah dilakukan perubahan layout dan perbaikan beberapa fasilitas yang menunjang operator dalam proses maupun transportasi material, seperti penggantian wadah kontong plastik menjadi box container saat memindahkan fermentasi kering, memberikan pompa untuk proses pengambilan baceman, penggantian timbangan dengan timbangan lantai serta penambahan papan/palet pengangkat gula. Dari usulan yang diberikan terjadi perubahan leadtime produksi menjadi 181485 menit.

6. Dari perbaikan yang sudah dilakukan PAM dapat mereduksi waktu aktivitas nonvalueadded dari 3934,69 menit menjadi 3255,09 menit atau sekitar 17,27 % dari total semua aktivitas nonvalueadded.

DAFTAR PUSTAKA

Hines, P, And N. Rich, 1997. “The Seven Value Stream Mapping Tools”. International Journal of Operations &

Production Management, Vol. 17 Iss: 1 pp. 46 – 64

Hines, Peter, and Taylor, David, 2000.”Going Lean, Lean Enterprise Research Center”. Cardiff Bussiness School, USA.

Imai, Maasaki. 1998. “Gemba Kaizen: Pendekatan Akal Sehat Berbiaya Rendah Pada Manajemen”. Jakarta; CV. Teruna Grafika

Rakhmawati. 2011. “Identifikasi Waste Pada Whole Stream Perusahaan Rokok Di PT. X16”. Fakultas Pertanian. Universitas Trunojoyo.

Singgih, Moses, Kristian, Richard. 2008. “Peningkatan Produktivitas Divisi Produksi Peralatan Industry Proses Pada PT. Brata Indonesia Dengan Value Stream Mapping”. Jurusan Teknik Industry. Institute Teknologi Sepuluh Nopember (ITS) Surabaya.

Stamm, ML dan Neitzert, Thomas. 2008. “Value Stream Mapping (VSM) In A Manufacture To Order Small And Medium Enterprise”. School of Engineering AUT University Auckland, New Zealand

Sutalaksana, Iftikar Z. Teknik TataCara Kerja, ITB, 1979