ANALISIS PENGARUH PEMOTONGAN PLASMA FLAME CUTTING

BAJA PLAT JIS G 3101 SS 400 TERHADAP KEKUATAN TARIKNYA

Sahlan

Jurusan Teknik Mesin S1 STT-PLN Email: Sahlan_1956@yahoo.com

Abstrak

Pada analisis pengaruh pemotongan plasma flame cutting pada baja lembaran JIS G 3101 SS 400 untuk memenuhi kebutuhan atau persyaratan standar teknik Client Spesification. Metoda uji tarik yang dipergunakan dalam menganalisis mempergunakan standar JIS Z 2241, dan untuk pemotongan flame menggunakan perbandingan gas (LPG) dan oksigen yaitu 0,5 kg/cm2 dan 30 kg/cm2 dan untuk pemotongan dengan plasma menggunkan 80 volt. Dari hasil analisis uji tarik 50 baja plat JIS G 3101 SS 400 kemudian dilakukan pendekatan (approximate) nilai modulus elastisitasnya, karena harga ini yang umum dipergunakan dalam standar desain rancang bangun konstruksi baja di industri. Dan hasilnya tentunya merupakan standar teknik Client Specification yang diharapkan.

Kata Kunci: client specification; JIS G 3101 SS 400; modulus elastisitas; plasma flame cutting

Pendahuluan

Dalam kegiatan rancang bangun konstruksi baja di industri, dalam prosedur pemilihan bahan konstruksi, pemilihan jenis material sudah ditentukan sebelumnya dalam client specification di bab material.Namun mengingat ketersediaan bahan dipasar yang sering susah ditemukan, maka pada umumnya dilakukan permintaan dengan material yang equivalent. Demikian halnya yang sering terjadi pada pemakaian material seperti JIS 3101 SS 400 ini. Hal ini biasanya diperlukan SQ/TQ untuk approval client.

Yang unum diperlukan SQ/TQ untuk approval client untuk material JIS 3101 SS 400 biasanya nilai modulus elastisitas, E. Untuk mendapatkan nilai modulus elastisitas dilakukan uji tarik (tensile tress test), karena nilai E diperoleh dari hasil perbandingan dari hasil uji tarik regangan (

) terhadap tegangannya (σ). Metoda uji tarik yang dipergunakan dalam menganalisis JIS G 3101 SS 400 disini mempergunakan standar JIS Z 2241, yang mana metoda ini sering dipergunakan di Jepang untuk material JIS G 3101 SS 400.Dalam standar laik pakai, sebelum suatu material dipakai dan untuk memenuhi client specification maka terlebih dahulu bahan harus diuji kelaikannya. Uji kelaikan yang baik mengacu pada metoda uji sesuai yang dipakai oleh pabriknya, sehingga tidak terjadi penyimpangan penafsiran dalam penteraannya. Dan hasil uji kelaikan minimal harus mendekati standar produk pabriknya yang sudah merupakan jaminan standar mutunya. Maka untuk itu dalam studi kasus ini dilakukan pengujian tarik untuk melihat pengaruh mekanisnya setelah JIS 3101 SS 400 dilakukan pemotoingan dengan plasma flame cutting.

Studi Pustaka JIS G 3101 SS 400

Material JIS G 3101 adalah merupakan standar material: Seri SS 400 adalah originalitas dibuat tidak untuk pemakaian proses pengelasan (Welding process application). Ini dibuktikan dengan rentang kadar komposisi kimia yang lebar. IMHO. Chemical composition yg diatur di JIS terlalu lebar krn tidak tertulis secara rinci namun yang jelas kadar C, Si, dan Mn tercantum didalamnya.

1. Di jepang sendiri ada grade steel khusus untuk structural work yang menggunakan welding.

2. SS400 tidak mencantumkan heat resistance properties, jadi untuk structural work yang terpapar panas dan membutuhkan justifikasi engineering untuk menentukan ketahanannya material ini tidak direkomendasikan. Contoh Boiler Casing, boiler inlet duct dll.

Material JIS 3101 SS 400 merupakan baja produksi Jepang katagori Rolled Steel for general structure dengan standar JIS (Japanese Industrial Standard), yang mempunyai spesifikasi standar mekanis, Tensile: 400 – 510 Mpa, Yield: min 235 Mpa dan Elongation: min 21%. Dan bila dibandingkan dengan material ASTM A36, tensile: 400 – 550 Mpa, Yield: min 250 Mpa, elongation: min 20%. Jadi dalam hal kekuatan mekanisnya, material ASTM A36 mempunyai eqivalen standar yang sama dengan JIS 3101 SS 400. American ASTM A36 merupakan – „Carbon Structural Steel‟. Sehingga pada kondisi tertentu apabila sangat sulit diperoleh material JIS 3101 SS 400 maka alternatifnya dapat menggunakan material ASTM A36 atau sebaliknya, dalam mendesain suatu project rancang

bangun dan rekayasa konstruksi baja. Material ASTM A36 untuk aplikasi non critical/ tertiary item pada struktural, dan seorang designer menghitung kekuaan struktural dengan melihat mechanical propertiesnya dan safety factor.

SS 400 tidak disyaratkan dalam komposisi kimia, namun dalam A36 disyaratkan untuk maksimum 0,26% C dan 0,40% Si. Untuk ketebalan plat lebih dari

3

4

"sampai dengan 1,5”(20 sampai dengan 40 mm), kandungannya maksimum 0,80-1,20% Mn demikian pula untuk A36. Standar Jepan, JIS G 3101 meliputi 4 grades baja yaitu: SS 330, SS 400, SS490 dan SS 540, dimana standar SS untuk baja struktur dan satuan kekuatan tariknya dalam N/mm2. Ada tiga jenis utama yang tidak dikatagorikan dalam kandungan kimianya terkecuali untuk SS 540 yaitu maksimum 0,30% C dan 1,60% MN.Plasma cutting

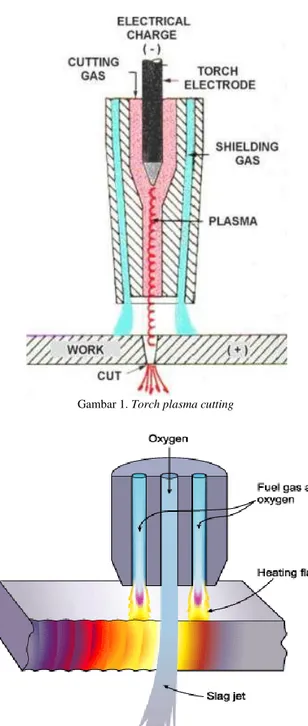

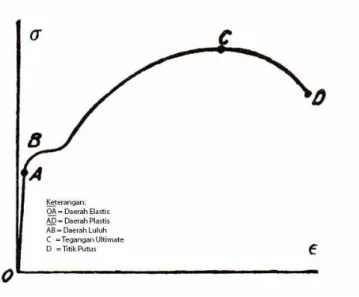

Metoda plasma cutting adalah sistem pemotongan logam dengan menggunakan preheating (pada sisi kanan-kiri) daerah pemotongan dan kemudian menggunakan busur listrik sebagai torch plasma untuk pemotongan logam (Gambar 1). Atau pada sisi potongan ditekan udara tekanan tinggi yang menghasilkan slag jet (Gambar 2). Suhu plasma cutting sangat panas, berada dalam kisaran dari 15.000 derajat Celcius.

Hukum hooke

Suatu batang logam berbentuk silindris mendapat beban tarik searah sumbunya maka akan terjadi pemuluran (

):AE

Fxl

mm

(1) Dimana:

F

Gaya tarik

Newton

l

panjang batang

mm

A

Luas penampang batang

mm

2

E

Modulus Elastisitas

N

/

mm

2

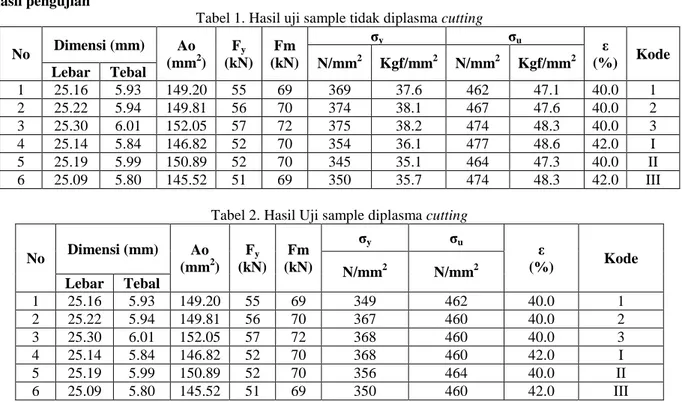

Gambar 3 merupakan diagram uji tarik (tensile test diagram)

Gambar 3. Diagram uji tarik

Metodologi Penelitian

Gambar 4 adalah sample dari Material JIS G 3101 SS 400 dengan ukuran tebal, lebar dan panjang masing-masing 4 cm, 5 cm dan 10 cm. Uji tarik yang dilakukan sesuai dengan standar uji JIS Z 2241, dengan ukuran spesimen seperti pada Gambar 5.

Gambar 5. Spesimen uji tarik

Hasil dan Pembahasan Hasil pengujian

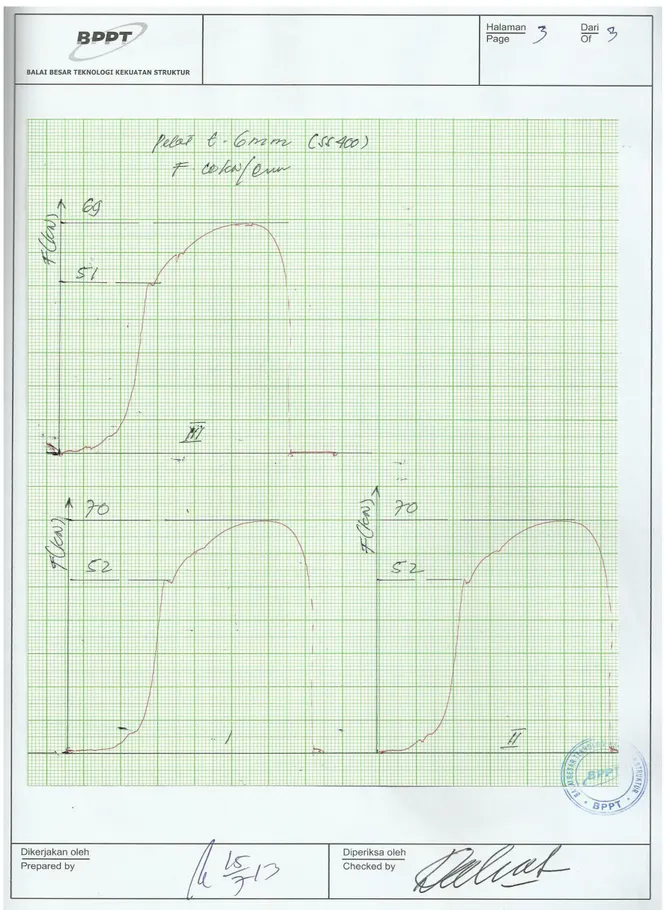

Tabel 1. Hasil uji sample tidak diplasma cutting

No Dimensi (mm) Ao (mm2) Fy (kN) Fm (kN) σy σu ε (%) Kode N/mm2 Kgf/mm2 N/mm2 Kgf/mm2 Lebar Tebal 1 25.16 5.93 149.20 55 69 369 37.6 462 47.1 40.0 1 2 25.22 5.94 149.81 56 70 374 38.1 467 47.6 40.0 2 3 25.30 6.01 152.05 57 72 375 38.2 474 48.3 40.0 3 4 25.14 5.84 146.82 52 70 354 36.1 477 48.6 42.0 I 5 25.19 5.99 150.89 52 70 345 35.1 464 47.3 40.0 II 6 25.09 5.80 145.52 51 69 350 35.7 474 48.3 42.0 III

Tabel 2. Hasil Uji sample diplasma cutting

No Dimensi (mm) Ao (mm2) Fy (kN) Fm (kN) σy σu ε (%) Kode N/mm2 N/mm2 Lebar Tebal 1 25.16 5.93 149.20 55 69 349 462 40.0 1 2 25.22 5.94 149.81 56 70 367 460 40.0 2 3 25.30 6.01 152.05 57 72 368 460 40.0 3 4 25.14 5.84 146.82 52 70 368 460 42.0 I 5 25.19 5.99 150.89 52 70 356 464 40.0 II 6 25.09 5.80 145.52 51 69 350 460 42.0 III

Tabel di atas merupakan pengujian yang dilakukan yaitu uji tarik, standar ukuran spesimen adalah JIS Z 2241, dengan ukuran spesimen sebagai berikut.

Keterangan:

Pelat yang digunakan tebalnya adalah 6mm Ao = Luas Penampang Fy = Beban luluh Fm = Beban Tarik ε = Elongasi σy = Kuat Luluh σu = Kuat Tarik

Dari data diatas dapat dilihat bahwa pengaruh kecepatan potong pada flame cutting terjadi penurunan kekuatan luluh karena penurunan kecepatan potongnya, untuk pemotongan menggunakan plasma cutting nilai kuat luluh terkacil terdapat pada pemotongan dengan kecepatan yang sedang, sedang kuat luluh terbesar terjadi pada

Kesimpulan

1. Perbadaan kekuatan tarik antara pemotongan menggunkan pemotongan flame dan plasma tidak ada (jika ada nilai relatif kecil sekitar 3,87 N/mm2)

2. Untuk nilai kuat luluh pemotongan flame lebih tinggin sekitar 22.71 N/mm2, dibanding dengan nilai kuat luluh pemotongan plasma.

3. Bila dibandingkan dengan pelat asli ( tidak mengalami proses pemotongan dengan flame dan pemotongan plasma), sesuai dengan nilai pada sertifikat material adanya nilai kenaikan kekuatan tariknya. Jika dilihat dari cara pendinginannya pemotongan flame cutting sama dengan normalisasi butir kristal dan pemotongan plasma cutting sama dengan quenching

Daftar Pustaka

Budiman, Anton dan Priambodo, Bambang, Eelemen Mesin Jilid 1 (Terjemahan dari Maschinen-Elemente, G. Niemann), Penerbit Erlangga, Jakarta, Cetak Ulang 2013

Guy, Albert G, Physical Metallurgi for Engineers, Addison-Wesley Publishing, Company, Inc. London dan Japan Publications Trading Company, Ltd, Tokyo, 2011

Herlambang, Bambang, Djuhana, dan Nurwasito, Bambang, Pengujian Kekuatan Tarik dan Regangan Paduan As Cast Al-Mg Dengan Kadar <g 3-9% Untuk Seal Ring Generator Listrik, Proseding Seminar Material Metalurgi 2005, Pusat Penelitian Metalurgi, LIPI, Serpong, 200, Serpong, 2005

JIS G 3101 SS 400, 2006

Suharto, Teori bahan dan Pengaturan Teknik, Pt Rineka Cipta, Jakarta, (Cetak Ulang) 2010 Surdia, Tata, Pengetahuan Bahan Teknik, Pradnya Paramita, Jakarta, (Cetak Ulang) 2013

Timoshenko, S,. Strength of Materials: Part I Elementary Third Edition, Robert E Krieger Publishing Company Huntington, New York, Reprinting 2010