Makalah Seminar Kerja Praktek

ANALISIS

SISTEM PROSES HCO

DENGAN CONTROL CASCADE PADA 15-C-101

di PT. PERTAMINA (Persero) RU VI

Ayuta Anindyaningrum (L2F607012)

Jurusan Teknik Elektro Fakultas Teknik Universitas Diponegoro Semarang Jln. Prof. Soedharto, Tembalang, Semarang, Jawa Tengah, Indonesia

e-mail: [email protected]

Abstrak

PT. PERTAMINA (PERSERO) RU VI BALONGAN merupakan suatu perusahaan pengilangan di Indonesia yang mengolah minyak mentah menjadi Bahan Bakar Minyak (BBM) dan Non Bahan Bakar Minyak (NBM). Untuk mendukung proses pengolahan tersebut, maka diperlukan peralatan produksi yang beraneka ragam dan menggunakan teknologi tinggi, agar target-target produksi yang ditetapkan perusahaan dapat terpenuhi. Instrumentasi merupakan alat bantu dimana fungsi dan peran manusia dengan segala keterbatasannya dalam mengamati, mengukur dan mengendalikan proses variabel dapat tertanggulangi sehingga dapat dicapai hasil produksi yangberkwalitas dengan spesifikasi tertentu.

Unit Residu Catalis Cracker (RCC) ini berfungsi sebagai kilang minyak tingkat lanjut (secondary processing) untuk mendapatkan nilai tambah dari pengolahan residu (minyak fraksi berat) dengan cara perengkahan memakai katalis. Salah satu proses yang terjadi pada unit ini adalah proses Heavy Cycle Oil (HCO,) yang fungsinya digunakan untuk menjaga penguapan. Untuk mengatur proses ini diperlukan parameter level control dan flow control. Proses ini menggunakan metode Cascade Control atau pengontrolan secara bertingkat, ini bertujuan untuk menghasilkan aksi kontrol yang stabil dan akurat. Untuk dapatkan fungsi alih lup tertutup input output dapat menggunakan diagaram blog cascade yang diubah ke grafik aliran sinyal.

Kata kunci: cascade control, level control,temperature control, grafik aliran sinyal

I. PENDAHULUAN 1.1 Latar Belakang

Seiring dengan berkembangnya perindustrian di Indonesia serta bertambah padatnya aktivitas transportasi masyarakat, maka kebutuhan energi pun terus meningkat setiap tahunnya. Hingga saat ini, minyak bumi masih merupakan sumber energi utama yang diperlukan untuk mendukung aktivitas tersebut.

PT. PERTAMINA (PERSERO) RU VI BALONGAN merupakan suatu perusahaan pengilangan di Indonesia yang mengolah minyak mentah menjadi Bahan Bakar Minyak (BBM) dan Non Bahan Bakar Minyak (NBM). Untuk mendukung proses pengolahan tersebut, maka diperlukan peralatan produksi yang beraneka ragam dan menggunakan teknologi tinggi, agar target-target produksi yang ditetapkan perusahaan dapat terpenuhi.

Saat ini, setiap unit produksi yang terdapat di Kilang Pertamina RU VI Balongan dilengkapi dengan instrumentasi dan sistem kendali yang dapat mendukung kualitas dan kuantitas hasil produksi yang diharapkan.

Sistem kendali otomatis sangat diperlukan dalam operasi-operasi industri misalnya untuk

pengontrolan tekanan, temperature, level, kelembapan, viskositas dan laju alir dalam proses produksi. Otomatisasi saat ini tidak hanya diperlukan sebagai pendukung keamanan operasi, namun faktor ekonomi maupun mutu produksi juga telah menjadi suatu kebutuhan pokok bagi proses industri.

Di dalam Residue Catalytic Craker (RCC) terjadi proses perengkahan dengan bantuan katalis di reaktor. Residu yang berantai panjang akan terengkah menjadi hidrokarbon berantai pendek. Hasil perengkahan dipisahkan berdasarkan titik didih oleh fraksinator untuk menghasilkan produk off gas, LPG, propylene,

polygasoline (bahan campuran mogas dengan

bilangan oktan 98), naphta, Light Cycle Oil (bahan dasar minyak diesel dan bahan pencampur solar), serta Decant Oil (bahan dasar minyak bakar).Pada laporan ini akan membahas tentang ” Analisa Proses HCO dengan Control

Cascade pada 15-C-101”pada unit RCC. Sistem

yang diparalel adalah level control dan flow control.

1.2 Maksud dan Tujuan

Maksud dan Tujuan Kerja Praktek ini adalah sebagai berikut:

a. Mengenal dan mengetahui PT

PERTAMINA (PERSERO) RU VI

Balongan sebagai Perusahaan yang bergerak di bidang Pengolahan Sumber Daya Minyak Bumi beserta Organisasi dan Manajemen Perusahaannya.

b. Mengetahui dan mempelajari instrumentasi dan sistem kontrol yang digunakan pada proses Industri.

c. Mempelajari control cascade pada level control dan flow control pada 15-C-101 pada unit RCC.

d. Mempelajari grafik aliran sinyal untuk mendapatkan fungsi alih lup tertutupnya.

1.3 Batasan Masalah

Makalah ini disusun untuk mempelajari sistem instrumentasi dan secara khusus mempelajari control cascade pada level control

dan flow control yang berada pada proses HCO

di 15-C-101 pada unit RCC, tidak mempresentasikan tentang :

1. Algoritma kontrol yang digunakan dalam pengontrolan sistem cascade control. 2. Proses fisis dan kimia pada kontrol proses

cascade control.

II. DASAR TEORI

2.1 Gambaran Umum PT. PERTAMINA

RU VI Balongan

Bahan Bakar Minyak atau yang lebih dikenal dengan sebutan BBM, saat ini sudah menjadi kebutuhan pokok bagi sebagian besar masyarakat. Tugas untuk memenuhi kebutuhan BBM bagi masyarakat luas ini diserahkan kepada PT. PERTAMINA (Persero). Saat ini PT. PERTAMINA (Persero) telah mempunyai tujuh buah kilang, yaitu:

Table 2.1 kapasitas produksi kilang PT. PERTAMINA (Persero)

NAMA KILANG KAPASITAS

RU-I PANGKALAN BRANDAN RU-II DUMAI RU-III PLAJU RU-IV CILACAP RU-V BALIKPAPAN RU-VI BALONGAN RU-VII KASIM-SORONG 5.000 BPSD 170.000 BPSD 133.700 BPSD 330.000 BPSD 253.600 BPSD 125.000 BPSD 10.000 BPSD TOTAL 1.027.300 BPSD

Unit Pengolahan VI Balongan di rancang untuk mengolah Crude dengan kapasitas residu yang cukup besar sekitar 62% dari total feed. Unit Pengolahan VI Baongan memiliki ciri utama yaitu RCC yang terdiri atas dua alat utama adalah reaktor dan regenerator.

2.2 Lokasi Pengamatan

Di PT. Pertamina RU VI terdapat beberapa unit proses yaitu:

1. Crude Destilaion Unit (CDU)

2. Atmospheric Residue Hydro Demetalization

Unit (ARHDM)

3. Residue Catalytic Cracker (RCC)

4. Gas Oil Hydrometer (GO-HTU)

5. Liquid Petroleum Gas Treament Unit

(LPG-TU)

6. Catalic Condesation Unit (CCU)

7. Light Cycle Hydrometer Unit (LCO-HTU)

8. Propylene Recovery Unit (PRU)

9. Unsaturated Gas Concentration

10. Gasoline Treatment Unit

11. Hydrogen Plant

12. Amine Treatment Unit

13. Sulfur Recovery Unit

14. Sour Water Striping Unit

Residue Catalytic Cracker (RCC) ini berfungsi sebagai kilang minyak tingkat lanjut (secondary processing) untuk mendapatkan nilai tambah dari pengolahan residu yang merupakan campuran dari DMAR produk ARDHM dan AR produk CDU dengan cara perengkahan memakai katalis. Reduced crude sebagai umpan RCC adalah campuran dari paraffin, olefin, naphtene, dan aromatik yang sangat kompleks merupakan rangkaian fraksi mulai dari gasoline dalam jumlah kecil sampai fraksi berat dengan jumlah atom C panjang.

Di dalam RCC terdapat reaktor, regenerator, catalyst condenser, main air blower, cyclone, catalyst system, dan CO boiler. Unit ini berkaitan erat dengan Unsaturated Gas Plant Unit yang akan mengelola produk puncak main column RCC Unit menjadi stabilized gasoline, LPG dan non condensable lean gas.

2.3 Sistem Instrumentasi

Kemampuan indera manusia untuk melakukan pengamatan sangat terbatas yaitu kelemahan dalam mengamati dan mengukur suatu keadaan lewat panca inderanya. Oleh sebab itu, diperlukan suatu mekanisme peralatan yang dinamakan instrumentasi, dimana fungsi dan peran manusia dengan segala keterbatasannya dalam mengamati, mengukur

dan mengendalikan proses variabel dapat tertanggulangi dengan harapan, sasaran dari pengelola industri untuk mendapatkan kualitas hasil produksi yang sesuai dengan spesifikasi tertentu dapat dicapai secara aman, efektif dan efisien.

Khusus pada industri perminyakan, dimana hampir semua proses pengolahannya melalui jalur yang tertutup, artinya media / bahan yang diolah tidak dapat dilihat atau diukur langsung tanpa menggunakan alat bantu, maka mutlak diperlukan peralatan instrumentasi yang dapat melakukan fungsi melihat, mengukur, dan mengendalikan variable-variabel proses seperti, suhu, tekanan, jumlah aliran, level dan sebagainya sehingga dapat menghasilkan produk minyak yang sesuai spesifikasi.

2.4 Sistem Pengukuran

Instrumen berperan sebagai sistem pengaturan pada dasarnya mempunyai empat elemen pendukung yang dalam prinsip kerjanya elemen yang satu dengan elemen yang lainnya merupakan satu kesatuan sehingga membentuk

satu sistem kerja dari keempat elemen tersebut, dan sering disebut “loop” atau “untaian”

kempat elemen tersebut adalah:

Elemen-elemen tersebut diantaranya adalah:

• Sensor (Primary Element) • Transmitter (Secondary Element) • Controller (Control Element) • Actuator (Final Element)

Dalam suatu proses, perubahan variabel proses yang terjadi dapat diukur dengan menempatkan elemen sensor atau detektor yang berfungsi mendeteksi besaran fisik/mekanis yang timbul akibat gangguan yang terjadi dalam proses. Kemudian diwujudkan dalam bentuk besaran lain yang menghasilkan data pengukuran.

1. Primary Element atau Sensor

Primary Element atau Sensor adalah sebuah transducer yang berfungsi merubah besaran phisis menjadi suatu besaran lain (gerakan, tekanan, arus listrik, harga resistansi, kapasitansi, perubahan volume, dll).

2. Secondary Element

Elemen ini berfungsi merubah besaran phisis yang dihasilkan oleh sensor menjadi besaran sinyal standar untuk dikirim atau dapat dibaca pada local indicator. Secara garis besar sinyal standar instrumen ada dua macam yaitu,

- Sinyal pneumatic : 3 – 15 psig 0,2 – 1,0 kg/cm2 - Sinyal elektric : 1 – 5 Volt DC

4 – 20 mA DC

Dalam aplikasi lapangan elemen ini berfungsi sebagai berikut

- Sebagai transmitter dan converter (I/P atau P/I)

- Sebagai penerima (receiver)

3. Control Element.

Pada sistem otomatis, controller berfungsi untuk menggantikan operator dalam mengendalikan variabel proses. Sebagai alat pengendali kontrol elemen difungsikan untuk a.Membandingkan measured value dengan set

point

b.Menghitung besarnya perbedaan antara set point dengan measured value dimana perbedaan ini disebut error deviasi.

c.Melakukan koreksi terhadap variabel proses melalui final elemen ( control value) berdasarkan error deviasi.

Agar besaran proses berada pada posisi nilai atau kondisi yang diinginkan (set point) dan dapat menjaga peralatan proses agar dapat beroperasi secara optimal sehingga kondisi proses menjadi stabil dan aman.

Untuk mengetahui apakah suatu control system bekerja dengan baik antara lain dapat dilihat dari hasil rekaman sebuah recorder. Keadaan proses yang tidak stabil atau goyang adalah keadaan darurat (emergency) yang tidak boleh dibiarkan. Disini operator harus mengambil tindakan: A-M transfer switch harus lekas dipindahkan posisinya dari posisi A ke posisi M.

4. Final Element

Bagian ini berfungsi untuk memanipulasi energi input proses agar proses sesuai dengan kondisi yang diinginkan. Control valve menerima sinyal standar 3 – 15 psi yang dikirimkan oleh kontroller. Jenis dan ukuran control valve dipilih berdasarkan pertimbangan kebutuhan sistem pengaturan. Dilihat dari aksinya control valve terdapat dua macam yaitu: a. ATO (Air to Open) : apabila ada sinyal

increase dari controller maka control valve akan membuka, dan jika terjadi kegagalan angin instrumen maka control valve akan menutup (failure closed). Artinya

Posisi 100% (full open) = 15 psi Posisi 0 % (full closed) = 3 psi b. ATC (Air to Close) : apabila ada sinyal

increase dari controller maka control valve akan menutup, dan jika terjadi kegagalan

angin instrument maka control valve akan membuka (failure open). Artinya

Posisi 100% (full closed) = 15 psi Posisi 0 % (full open) = 0 psi Penggunaan aksi control valve ini sesuai dengan kebutuhan suatu proses dengan pertimbangan keselamatan dari peralatan proses.

2.5 Sistem Kontrol Cascade

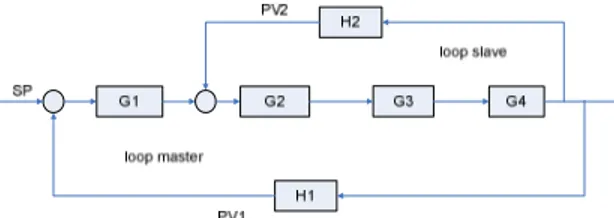

Konfigurasi cascade mempunyai dua buah loop, yaitu loop primer dan loop sekunder. Dalam control ini ada satu variabel yang dimanipulasi dengan dua buah variabel yang diukur. Dalam kilang, konfigurasi ini lebih dikenal dengan systemmasterslave.

Untuk contoh adalah kontrol laju aliran yang sering menjadi kontroler sekunder bagi kontroler lainnya. Loop primerrya seperti temperature, level, ataupun pressure. Penerapan di kilang adalah bagian boiler, kolom destilasi, heatexchanger dan masih bnyak lagi. Di bawah ini contoh gambar untuk loopcascade.

Gambar 2.1 Struktur CascadeLoopControl

2.6 Grafik Aliran Sinyal

Diagram blok sangat berguna dalam menyajikan system control secara grafis. Meskipun demikian, untuk system yang sangat kompleks, proses penyederhanaan diagram blok memerlukan waktu yang cukup lama. Suatu pendekatan lain untuk mencari hubungan antara variable system control yang kompleks adalah pendekatan grafik aliran sinyal yang dikembangkan oleh S.J.Mason.

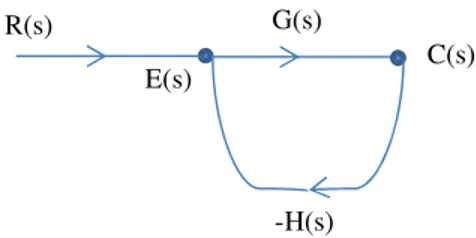

Gambar 2.2 Diagram blog dan diagram aliran sinyalnya

Rumus penguatan Mason untuk grafik aliran sinyal.

Dalam beberapa kasus praktis, kita ingin menentukan hubungan antara variable masukan dan variable keluaran grafik aliran sinyal. Transmitansi antara simpul masukan dan simpul keluaran adalah penguatan keseluruhan, atau transmitansi keseluruhan antara dua buah simpul ini. Berikut ini adalah rumus penguatan Mason.

Di mana

Pk = penguatan atau transmitansi lintasan maju ke k

∆ = determinan grafik

= jumlah dari semua penguatan lup yang berbeda

= jumlah hasil kali penguatan dari semua kombinasi uyang mungkin dari dua lup yang tidak bersentuhan

= jumlah hasil kali penguatan dari semua kombinasi yang mungkin dari tiga lup yang bersentuhan

∆k = kofaktor dari determinan lintasan maju ke k dengan menghilangkan lup-lup yang menyentuh lintasan maju ke k.

III. ANALISA SISTEM PROSES HCO

DENGAN CONTROL CASCADE

PADA 15-C-101

3.1 Gambaran Proses Heavy Cycle Oil (HCO) Coloum 15 C 101

Pemisahan produk terjadi di dalam kolom pada Main Column l5-C-101. Vapor Reaktor dipisahkan menjadi Slurry Oil, Heavy Cyele Oil, Light Cyele Oil, Naphtha, Unstabilized Gasoline and Wet Gas. Uap hidrokarbon dari Reaktor masuk ke bottom dari Main Column dan didinginkan sebelum pemisahan terjadi. G(s) C(s) E(s) R(s) -H(s)

Sirkulasi HCO memberikan panas untuk raw oil preheater dan debutanizer reboiler di dalam gas concentration section. Partial HCO dingin sebagai reflux kembali ke column untuk pendingin pengatur penguapan. Net HCO kadang-kadang diambil sebagai produk bahan bakar yang dipergunakan pada torch oil di Regenerator. Dari HCO section, uap minyak naik ke atas ke dalam Light Cycle Oil section pada column.

Perangkat yang digunakan dalam proses HCO sebagai berikut:

a. Main Coloum Section (15-C-101)

Pada coloum unit 15 ini terdapat 38 tingkat yang didalamnya terjadi proses pengolahan Atomize hidrokarbon hasil reaksi cracking, kemudian dialirkan dari reactor ke

coloum fraksinator untuk dipisahkan menjadi

Decant Oil / Slurry Oil (DCO), Heavy Cycle Oil

(HCO), Light Cycle Oil (LCO), naphta, unstabilized gasoline, dan wet gas

b. Control Valve (15-FV-505)

Control valve yang digunakan bertipe Air To Open, Inlet Press Nor : 7.45 kg/cm2 G, Outlet Press Nor : 2.84 kg/cm2 G, Signal input : 0.2 - 1.0 mA DC, Signal Output : 1.3 – 2.25 mA DC,Temp. : 2880C, Actuator Form : Diaphragh, Pressure Drop Nor : 4.61 kg/cm2 , Air Supply : 2.7 kg/cm2 G.

c. Flow Transmitter(15-FT-504)

Flow transmitter berfungsi mengukur keadaan besaran proses flow dan menghasilkan output yang sebandinga dengan range pengukuran. Pengukuran flow ini dengan menggunakan orifice. Calibration: 0 – 5000 mmWG, Fluid: HC, Operat.Preassure: 7.6 kg/cm2 G.

d. I/P Converter (15-FY-504)

Input Output Converter digunakan untuk mengkonversi sinyal electronic yang deberikan oleh kontroler menjadi sinyal pneumatic. Electronic : 4 -20 mA DC, Pneumatic : 0.2 – 1 kg/cm2 G, Power supplay : 24 V DC, Accuracy : ± 1% of Span.

e. Level Transmitter (15-LT-510)

Level transmitter digunakan untuk mengukur keadaan besaran proses level dan menghasilkan output yang sebanding dengan range pengukuran. Type : electronic, Output for rising level : 4 – 20 mA, Output load capability : min 600 ohm, Power Supply : 24 V DC

f. Level Glass(15-LG-522)

Level glass meripakan instrument pengukur level yang berfungsi mengetahui merasakan perubahan besaran yang diukur.

Fluid type : HC, Vessel design : 0.9 kg/cm2 G, Type : reflex

g. Orifice

Orifice mengukur perbedaan tekanan dari penghambat aliran yang dipasang pada saluran pipa dimana fluida itu mengalir, akibat pemasangan penghambat aliran maka akan terjadi pressure drop dan kecepata aliran sebanding dengan akar kuadrat pressure drop. Fluid type : HC, Meter max flow : 420000 kg/hr, Normal flow : 309700kg/hr, Normal pressure : 7.6 kg/cm2, Normal temperature : 288 C h. Level Control (15-TRC -510) i. Flow Control (15-FRC - 504) j. Jenis Sinyal --- = Electric Signal = Pneumatic Sgnal = DCS Signal

3.2 Analisa Sistem Control Cascade Proses

HCO pada 15-C-101

Gambar 3.1 Diagram P&ID pada 15 –C –101 Pada gambar di atas terlihat jelas bahwa terdapat dua loop yaitu control level (warna biru) sebagai master loop atau loop primer dan control flow (warna hijau) sebagai slave loop atau loop sekunder yang merupakan syarat utama dari cascade control.

Cascade control pada proses HCO

tersebut bertujuan untuk meningkatkan kestabilan level. Dilihat dari instrumentasinya terdapat dua transmitter yaitu level transmitter 15-LT-510 dan flow transmitter 15-FT-504. Pada level transmitter 15-LT-510 akan memberikan sinyal inputan berupa sinyal elektrik ke kontroler 15-LIC-510. Sedangkan pada flow transmitter 15-FT-504 akan memberikan sinyal inputan kepada kontroler 15-FRC-504.

Dari gambar P&ID di atas proses aliran sinyal berawal dari sensor level 15-LG-522 yang mendeteksi ketinggian level yang kemudian

sinyalnya dikirim melalui level transmitter 15-LT-510 sebagai inputan ke kontroler 15-LIC-510. Kemudian controller 15-LIC-510 yang mengolah sesuai instruksi di dalamnya. Sinyal output dari 15-LIC-510 yang berupa sinyal elektrik akan menjadi input informasi bagi 15-FRC-504. Selain mendapat input informasi dari control level 15-LIC-510, control flow 15-FRC-504 jg mendapat sinyal inputan dari flow transmitter 15-FT-504. Kedua sinyal informasi ini yang akan diolah oleh 15-FRC-504 menjadi sinyal pneumatic oleh I/P Converter 15-FY-504 yang akan mengatur perubahan bukaan valve

control 15-FV-504.

15-LT-510 sebagai level transmitter akan mendeteksi perubahan level HCO yang lebih atau kurang dari set point. Ketika level terdeteksi melebihi set point maka level

transmitter akan memberikan sinyal naik ke

control level 15-LIC-510. Dengan aksi control direc pada control level 15-LIC-510 maka sinyal outputan yang dihasilkan juga akan naik, yang kemudian akan menjadi inputan bagi flow control 15-FRC-504. Pada saat yang sama flow transmitter 15-FT-504 juga mengirimkan sinyal inputan ke flow control 15-FRC-504 sehingga dari dua inputan tersebut flow control mengolah informasi tersebut dan kamudian akan mengirim instruksi ke control valve 15-FV-504 untuk mengurangi bukaan valve, sehingga level HCO akan berkurang. Begitu pula sebaliknya apabila terjadi perubahan level dibawah set point.

Representasi diagram P&ID di atas diubah dalam bentuk diagram blok seperti di bawah ini.

Gambar 3.2 Diagaram Blok Sistem Kontrol Cascade Keterangan :

GI = 15-LIC-510 = Level Control G2 = 15-FRC-504 = Flow Control G3 = 15-FY-504 = I/P Converter G4 = 15-FV-504 = Control Valve H2 = 15-FT-504 = Flow Transmitter H1 = 15-LT-510 = Level Transmitter

Dari loop cascade diatas dapat diperoleh gambar grafik aliran sinyal dan fungsi alih loop tertutup input output dengan menggunakan rumus penguatan Mason

Gambar 3.3 Diagram aliran sinyal loop cascade pada proses HCO

Pada system ini hanya ada satu lintasan maju antara masukan R(s) dan keluaran C(s).

• Penguatan lintas maju tersebut adalah P1 = G1G2G3G4

• Dari gambar 4. terdapat 2 loop individual. Penguatan loop-loop ini adalah

L1 = -G1G2G3G4H1 L2 = -G2G3G4H2

• Perhatikan bahwa karena semua loop mempunyai cabang yang sama, maka tidak ada lagi yang bersentuhan. Sehingga determinan ∆ menjadi

∆ = 1 – (L1+L2)

= 1+ G1G2G3G4H1+ G2G3G4H2 • Kofaktor ∆1 diperoleh dari ∆ dengan

menghilangkan L1, L2 yang menyentuh P1. Karena pada loop tersebut menyentuh P1 maka kita peroleh

∆1 = 1

• Dengan demikian fungsi alih loop cascade tersebut antara masukan R(s) dan keluaran C(s) yaitu

Setelah dapat mengetahui loop cascade kita dapat mengetahui bahwa loop pararel tersebut berguna untuk meningkatkan kinerja suatu system sehingga mendapatkan system yang stabil. Untuk itu diperlukan dua loop yang saling keterkaitan yaitu control level sebagai loop primer untuk mendapatkan level yang diinginkan dan untuk mendapatkan level tersebut diperlukan loop sekunder yaitu pengontrolan flow agar level tetap terjaga. Dengan menetahui diagram blok kita dapat mengetahui dengan menentukan hubungan antara variable masukan dan variable keluaran sehingga didapatkan fungsi alih lup tertutupnya.

R(s) G1 G2 G3 G4 C(s) H2

IV. Kesimpulan

1. Cascade control system pada proses Heavy

Cycle Oil (HCO) 15-C-101 mempunyai dua

loop pengontrolan yaitu pengontrolan level fluida dan pengontrolan flow fluida.

2. Cascade control system pada proses Heavy

Cycle Oil (HCO) 15-C-101 mempunyai

tujuan untuk mengendalikan level dari flow fluida yang mengalami perubahan set point. 3. Respon loop sekunder atau pengontrolan

flow fluida lebih cepat dibandingkan respon loop primer atau pengontrolan level.

4. Dapat menyederhanakan diagram blok

control cascade yang sangat kompleks

dengan mengetahui grafik aliran sinyalnya.

BIOGRAFI

Ayuta Anindyaningrum

(L2F 607 012), dilahirkan di Semarang, 2 Maret 1990. Jenjang pendidikan ditempuh dari SD Jomblang Barat 04 Semarang, SLTP Negeri 12 Semarang, SMA Negeri 9 Semarang dan sekarang sedang menempuh studi S1 di Jurusan Teknik Elektro Fakultas Teknik Universitas Diponegoro Konsentrasi Kontrol.

Semarang, 21Maret 2011 Mengetahui dan mengesahkan,

Dosen Pembimbing

Sumardi, S.T, M.T