BAB III

PENGERTIAN SOOTBLOWER DAN FAILURE ANALYSIS LONG RETRACTABLE SOOTBLOWER UNIT 7

3.1. Pengertian Sootblower

Sootblower adalah suatu peralatan yang digunakan untuk membersihkan jelaga / abu sisa pembakaran batubara yang menempel pada pipa – pipa boiler maupun pada elemen air heater. Kotoran yang menempel ini dapat menghambat perpindahan panas dari ruang bakar ( pada boiler ) ke pipa – pipa penguap, superheater, reheater, economizer maupun elemen air heater. Tujuan

pengoperasian sootblower adalah untuk mempertahankan efisiensi boiler dan untuk menghindar terjadinya boiler tube failure akibat overheating.

Boiler pada PLTU Suralaya dilengkapi dengan sootblower yang dipasang pada ruang bakar (furnace), superheater, reheater, economizer, dan air heater.

Tipe dan jumlah sootblower yang dipasang pada keempat lokasi tersebut berbeda antara satu dengan yang lainnya. Hal ini disesuaikan dengan daerah / permukaan peralatan yang akan dibersihkan.

Mengingat peranan sootblower yang sangat penting di dalam mempertahankan efisiensi boiler, maka keandalan dan kesiapan sootblower harus tetap dijaga. Kelainan – kelainan yang timbul, baik menyangkut desain, pengoperasian dan pemeliharaan perlu segera dikaji dan dilakukan tindakan perbaikannya.

Jadwal pengoperasian sootblower berbeda – beda, tergantung tipe dan kebutuhannya. Semakin menurun nilai kalor dari batubara, maka akan semakin banyak kotoran yang timbul, sehingga pengoperasian sootblower akan semakin dibutuhkan dari jadwal pengoperasian semula.

Soot blowing sistem mencakup peralatan dan komponen – komponen utama sebagai berikut :

1. Sistem perpipaan, pressure control valve, dan isolating valve yang dibutuhkan untuk mensuplai uap ke dalam setiap sootblower

2. Sistem perpipaan. Thermal drain valves, steam traps, dan isolating valves, yang dibutuhkan untuk memindahkan air yang terkondensasi dari sistem soot blowing

3. Sootblower yang dipasang pada boiler dan air heater

3.2. Prinsip Kerja dan Cara Pengoperasian Sootblower

Secara umum ada dua cara pengoperasian sootblower yaitu secara automatis dan secara manual

a. Secara Automatis (Auto Mode)

Bila operasi yang dipilih adalah secara auto, maka push button ditekan dan urutan kerjanya adalah sebagai berikut :

Block valve akan membuka karena digerakkan oleh motor, kemudian pressure control valve akan mengatur tekanan, bila tekanan uap masih rendah (belum memenuhi syarat kerja) maka akan ada indikasinya pada ruang kontrol (Control Room). Jika tekanan uap sudah siap untuk pengoperasian sootblower maka aka nada indikasinya juga. Ketika kondisi tekanan uap sudah terpenuhi, push button start ditekan untuk sootblower yang dikehendaki.

Pengoperasian ini sudah diprogram sehimgga proses soot blowing akan berjalan secara automatis dari awal hingga selesai, dan bila selama proses berlangsung terjadi gangguan, maka akan ada indikasi dimana akan ditunjukkan juga lokasi gangguan pada indikator seperti pada motor bila terjadi overload, stall dan sebagainya. Bila proses soot blowing secara keseluruhan sudah selesai maka block valve akan menutup.

b. Secara Manual (Manual Mode)

Bila memilih secara manual maka urutan prosesnya adalah sebagai berikut:

Push button manual ditekan, sehingga secara keseluruhan indikator motor block valve, pressure control valve, dan warm up interval akan menyala. Hal ini menandakan seluruh sistem pipa saluran uap sootblower sudah terisi uap.

Langkah selanjutnya adalah menekan push button start sesuai sootblower yang dikehendaki (prosesnya sama seperti auto mode). Pada cara manual ini, block valve tetap terbuka setelah proses soot blowing selesai. Letak perbedaan dari kedua cara ini adalah pada block valve.

Kedua cara ini memiliki kelemahan masing – masing :

Kelemahan secara auto yaitu sistem warning up menggunakan timer, sehingga pada saat proses soot blowing berlangsung, memungkinkan uap basah merusak peralatan terutama pada lance tube.

Kelemahan secara manual yaitu uap yang sudah siap di daerah poppet valve, maka akan mempercepat proses pengikisan disk dan seat poppet valve serta sprila wound gasket yang terpasang pada flange joint sebelum poppet valve.

3.3. Jenis – jenis Sootblower

Di dalam boiler unit 5 – 7 dipasang macam – macam sootblower, yaitu : 1. Wall Blower : biasanya digunakan untuk membersihkan pipa –pipa

penguap (Wall Tube) yang terdapat pada daerah furnace dengan radius pembersihan mencapai 10 feet, dapat maju / mundur sambil berputar.

Gambar 3.1 Wall Blower Sumber: Dokumen Pribadi 2013

2. Half Retractable Sootblower : Digunakan pada daerah yang bertemperatur tidak terlalu tinggi seperti pada daerah economizer dan turbular air heater. Cara kerjanya sama dengan long retractable sootblower, hanya bedanya long retractable setelah dioperasikan seluruh tangki ditarik keluar, sedangkan pada semi retractable hanya separuhnya yang ditarik keluar

Gambar 3.2 Half Retractable Sootblower Sumber: Dokumen Pribadi 2013

3. Long retractable Sootblower : Digunakan untuk membersihkan pipa – pipa di superheater dan reheater, dapat maju / mundur dengan kecepatan 6 – 20 feet / menit dan berputar dengan putaran 6 – 15 rpm.

Gambar 3.3 Long Retractable Sootblower Sumber: Dokumen Pribadi 2013

4. Air heater Sootblower : Dipasang pada daerah air heater yang berfungsi untuk membersihkan pipa – pipa air heater.

Gambar 3.4 Air Heater Sootblower Sumber: Dokumen Pribadi 2013

Sootblower pada daerah furnace, superheater, reheater dan economizer sering juga disebut sebagai boiler sootblower karena dipasang pada boiler, sedangkan sootblower pada daerah air heater sering juga disebut sebagai air heater sootblower.

3.4. Boiler Sootblower

Uap yang disuplai ke sootblower adalah uap kering yang berasal dari primary superheater outlet header pada tekanan antara 87.4 Kg/cm2 – 186 Kg/cm2, dan temperaturnya antara 412 oC – 433 oC, dan kondisi ini tergantung pada turbin yang beroperasi dan kondisi pembebanan boiler.

Suplai uap dari pipa header tunggal (100 mm) dibagi menjadi dua bagian dengan kapasitas 100 % yang masing – masing dilengkapi dengan motor yang mengoperasikan isolation valve (A1 – SHV – IA, IB) satu cabang mensuplai uap ke boiler dari sisi depan dan sisi dinding kiri boiler, sedangkan satu cabang yang lainnya juga menyuplai sisi belakang dan sisi dinding kanan boiler, dan juga mensuplai uap ke primary dan secondary air heater sootblower.

Setiap cabang suplai uap ini dilengkapi dengan pressure valve control (A1 – PCV – 2A, 2B) yang mereduksi pressure downstream menjadi 42 Kg/cm2. Pressure control valve dilengkapi dengan dua buah isolation valve (A1 – IS9A, 9B, 10A, 10B) dan by pass valve (A1 – ISV – 11A – 11B).

Total sootblower yang dipaasang pada boiler setiap unitnya adalah : 42 pasang long retractable sootblower, 8 half retract sootblower, dan 36 short retracting wall blower. Namun ruang masih disediakan untuk tambahan sootblower bila diperlukan.

3.5. Long retractable Sootblower dan Half Retractable Sootblower

Retractable dan extended lance sootblower ini digunakan untuk membersihkan slag, fouling and ash deposit dari permukaan pipa – pipa superheater, reheater dan economizer.

Lance tube dimasukkan secara helical ke dalam laluan aliran gas dan kembali ke posisi istirahat dengan menggunakan gear motor driven carriage. Uap pembersih diisi ke dalam lance tube melalui poppet valve dan fixed feed tube.

Poppet valve secara mekanis terbuka ketika lance dan venture telah melewati dinding boiler dan menutup kembali sebelum venture kembali ke posisi semula.

Tekanan uap keluar poppet valve pada bukan katup adalah 18.3 kg/cm2, dan lama kelamaan akan turun menjadi 15.1 kg/cm2.

Sootblower jenis long retractable didesain untuk membersihkan boiler heating surface. Long retractable sootblower secara efisien menggunakan energi potensial dalam mengalirkan uap dalam pipa dan mentransformasikannya ke dalam energi kinetik dengan menggunakan nozzle, sehingga akan dihasilkan aliran uap dengan kecepatan yang tinggi yang digunakan untuk membersihkan slagging dan fouling pada pipa – pipa pemanas.

Elemen penghembus dari long retractable sootblower adalah lance tube dengan dua venture nozzle yang disusun berlawanan arah pada bagian ujung lance tube. Sedangkan lance tube untuk half retractable sootblower mempunyai empat venture nozzle, dua pada bagian belakang dan dua pada ujung depan.

Tingkat kebersihan dengan menggunakan sootblower tipe ini secara umum tergantung kepada:

a. Ukuran dari venture yang digunakan yaitu diameter dalam venture b. Tekanan pada blowing mendium di depan venture

c. Jarak antara lokasi venture dari pipa boiler yang dibersihkan.

d. Tipe kotoran pipa – pipa boiler, seperti slagging, fouling, dan lain –lain Tekanan uap dari sootblower ini harus diperhatikan dengan hati – hati untuk mencegah pembersihan yang kurang (blowing pressure terlalu rendah) dan untuk menghindari erosi yang berlebihan pada pipa – pipa boiler (blowing pressure terlalu tinggi). Supplai uap dan suplai listrik harus dimatikan sebelum tindakan maintenance dan perbaikan dilakukan pada komponen sootblower.

3.6 Komponen – Komponen utama 1. Lance Tube Support

Casing yang berbentuk canopy heavy duty formed 6.35 mm baja karbon memberikan dudukan yang kaku dan perlindungan pada komponen sootblower, juga desain dari RKS 81E. Sootblower

memberikan akses yang mudah untuk semua bagian yang membutuhkan operasi maintenance ataupun pekerjaan perbaikan.

Solid front plate, mono bearing yang mensupport lance tube. Penutup atas yang dapat dibuka saat tidak beroperasi memungkinkan penggantian gear – motor melalui atas canopy.

2. Blower Carriage

Blower Carriage terdiri dari dua komponen yang terpisah yaitu:

housing dengan lance hub, viton seal, roller bearing dan gear motor yang merupakan penggerak carriage. Dengan posisi yang terpisah ini maka heat transfer dari lance hub yang panas ke blower gears dapat dihindari dan kebocoran pelumas dapat diminimalkan.

Motor listrik yang digunakan mempunyai dua poros output yaitu : a. Poros penggerak aksial untuk memasukkan lance tube dengan

roller dan pinion untuk dual drive pada setiap sisi.

b. Rotary drive shaft untuk rotasi lance tube melalui rantai penggerak.

3. Lance Tube & Feed Tube

Lance tube dari RKS 81E adalah sootblower yang didesain untuk memenuhi persyaratan spesifik untuk setiap aplikasi. Standar material dari lance tube adalah baja paduan yang di quenched dan distemper dengan chrome sehingga mempunyai tegangan tarik yang tinggi. Diameter dalam dari lance tube adalah sekitar 88.9 mm. lance nozzle terbuat dari bahan yang tahan temperatur tinggi yaitu terbuat dari bahan 310 stainless steel yang mempunyai tebal 5.56 mm. Lance tube support didesain untuk menumpu titik berat dari lance tube sehingga meminimalkan defleksi.

Fixed feed tube menjamin packing sealing ketika lance tube dimasukkan atau ditarik dari boiler. Feed tube terhubung ke poppet valve dengan menggunakan slit ring dan clamp plate yang mudah dilepas.

Standar bahan dari feed tube adalah stainless steel 304 dengan diameter 60.33 mm.

Kombinasi dari lance tube dan feed tube support dimaksudkan untuk mencegah lengkungan dan beban yang berlebihan ketika lance tube lebih jauh masuk ke dalam boiler.

4. Poppet valve

Blowing medium dimasukkan ke dalam feed tube dan lance tube melalui poppet valve, yang disambung oleh flange dengan pipa blowing medium. Seat dari valve dibuat berulir untuk memudahkan penggantian tanpa harus membongkar atau melakukan perkejaan mesin pada poppet valve. Poros valve di – seal oleh pure ghrapite valve steam packing.

Ketika blower carriage mulai dimasukkan dan venture berada di belakang dinding boiler, poppet valve terbuka oleh cam pin melalui cam dan arm assembly, dan menutup kembali ketika blower carriage ditarik keluar.

5. Blower Suspension

Front plate dari RKS 81E Sootblower disambung / dihubungkan ke dinding boiler melalui pivoting front suspension, bersama dengan wall box dan dipasang pada boiler wall sleeve. Pada ujung belakang sootblower, dipasang tumpuan kedua sebagai suspense dari struktur baja pada lantai.

6. Electric Equipment

Penggerakan sootblower RKS 81E diatur oleh dua limit switch yaitu pada posisi istirahat dan posisi reverse. Daya motor listrik untuk menggerakan blower carriage disuplai oleh empat kabel SO cord yang dibawa oleh sistem E-Chain,

Sedangkan tipe sootblower yang dipakai untuk jarak pendek / wall blower V92. Wall blower bergerak pendek, retracting, dan berputar 360 o. Wall blower digunakan untuk menghilangkan slag, fouling, dan debu – debu yang menempel dengan tekanan pada bukan katupnya adalah 12.3 Kg/cm2, lama kelamaan akan turun menjadi 9.14 Kg/cm2.

Elemen penghembus dari sootblower ini adalah nozzle head dengan dua penghembusan di belakang wall tube. Poppet valve terbuka dan nozzle berputar dan terjadi hembusan uap.

Ketika siklus hembusan telah lengkap, uap dihentikan dengan menutupnya poppet valve, kemudian nozzle head memendek ke posisi semula di dalam wall box. Gerakan lurus dan berputar di sebabkan screw tube yang dilas pada nozzle head.

7. Sootblower Drive dan Control System

Sootblower digerakan oleh motor yang disambung oleh flange dengan spur gear drive pada track beam. Spur gear ini didesain untuk gerakan berputar. Dua limit switch dihubungkan dengan terminal box, yang mengontrol pergerakan maju dan mundur dari sootblower.

Gerakan berputar daari penggerak sootblower melalui roda rantai dan rantai ke screw tube dengan threaded screw nut sebagai rod pemadu.

Gerakan berputar ini diubah menjadi gerakan aksial (straight forward movement without blowing). Pada posisi soot blowing guide rod dan screw tube berada dalam posisi no longer meshing sehingga gerakan aksial berhenti. Pada posisi ini, screw tube telah masuk sepenuhnya ke screw nut sehingga mulai berputar melalui mekanisme roda rantai.

8. Nozzle Head

Nozzle head dibuat dari baja yang tahan terhadap suhu yang tinggi.

Pada nozzle head terdapat dua venture nozzle yang berlawanan arah yang menghembuskan uap secara miring ke wall heating surface. Pada saat

tidak terjadi hembusan maka nozzle head berada dalam pelindungan wall box.

9. Blower Valve

Soot blowing steam di suplai ke nozzle melalui sootblower valve yang dikontrol secara mekanis. Valve ini disambung flange dengan pipa kerja.

Blower valve membuka melalui putaan screw tube. Cam yang terletak pada ujung dari pergerakan maju.ketika valve lever tersentuk, maka akan menekan poros valve sehingga membuka sootblower valve. Pada akhir hembusan, cam terlepas dan valve lever akan menutup kembali blower valve.

10. Vent Valve

Untuk mencegah aliran gas yang korosir maka perlu dilakukannya penetrasi terhadap nozzle head, maka vent valve dipasang pada casing valve dari blower. Valve ini akan membuka diantara blowing cycle dan akan memasukan udara pembersih melewati komponen yang dilalui oleh aliraan uap/blowing medium. Segera setelah valve dari sootblower terbuka, maka vent valve akan tertutup karena tekanan dari blowing medium yang keluar dari poppet valve.

Pada kondisi operasi normal, peerbedaan tekanan antara tekanan negative dari furnace dan tekanan atmosfir sekitar memungkinkan aliran udara pembersih yang cukup melalui vent valve. Kemudian udara pembersih ini akan mengalir di sepanjang nozzle head.

Pada lokasi sootblower dimana tekanan boiler positif, maka vent valve harus dihubungkan ke suplai udara yang mempunyai tekanan diatass 100 – 150 mm Wg untuk mencegah penetrasi aliran gas yang korosif terhadap komponen sootblower.

11. Track beam

Track beam berfungsi untuk menopang dan melindungi komponen sootblower pada dua titik, yaitu di depan wall box yang terpasang pada dinding boiler dan di bagian belakang dekat poppet valve yang terpasang tetap pada lantai bangunan

12. Bushing dan Packing

Komponen pendukung yang berfungsi sebagai penekan packing / seal agar tidak terjadi kebocoran uap. Sedangkan packing itu sendiri merupakan komponen yang berfungsi sebagai penahan uap agar tidak keluar dari lance tube. Untuk tipe long retractable sootblower dengan jenis IK menggunakan kurang lebih 5 – 6 packing sedangkan untuk jenis RKS menggunakan 11 – 12 packing.

Spesifikasi dari wall blower yang digunakan adalah:

1. Drive Motor

Power : 19 kW

Travel : 300 mm

Speed : 1.47 m/min

Advancement per Revolution : 80 mm Blowing Arc : 360 o

2. Poppet valve

Material : WCB Cast Steel Flange Design : 3” 600 lb. ANSI

Valve Set : 45 mm

3. Air Relief Valve

Material : ANSI 420 / CA 40 Connection : 1” NPT x 1.25 NPT

4. Feed Tube

Material : 304 Stainless Steel Outer Diameter : 60 mm

Wall Thickness : 2.75 mm

5. Screw Tube

Material : SA213T – 11 Outer Diameter : 73 mm

Wall Thickness : 4 mm

6. Nozzle

Material : 310 Stainless Steel Outer Diameter : 73 mm

Wall Thickness : 4 mm

7. Nozzles

Material : 303 Stainless Steel Quantity(per Blower) : 2 buah

Diameter : 22.25 mm

3.7 Air heater Sootblower

Pada kondisi normal, uap disuplai ke air heater sootblower dari plates superheater H outlet header. Tetapi ketika kondisi start – up dan uap superheater belum tersedia, maka uap disuplai dari auxiliary steam system pada tekanan 10 Kg/cm2 dan temperatur 240 oC. Tekanan uap keluar dari poppet valve yang tekanan pada bukan katup adalah 12.3 Kg/cm2, dan lama kelamaan turun menjadi 9.14 Kg/cm2.

Jenis sootblower yang digunakan pada air heater PLTU Suralaya adalah RKS 81E. Air heater sootblower sebanyak delapan sootblower dipasang pada air heater untuk setiap unit, yaitu dua pada secondary air heater dan dua

pada primary air heater yang masing – masing berjumlah dua buah. Posisi sootblower ini adalah pada lokasi outlet dan inlet gas pada duct.

Sootblower RKS 81E adalah rake sootblower yang berfungsi untuk membersihkan elemen – elemen pemanas dari air heater (finned heating surface), dari kotoran – kotoran agar heat transfer pada udara yang dipanaskan untuk pembukaan pada secondary air heater, dan udara untuk memanaskan akan mendorong batubara masuk ruang bakar pada primary air heater yang dapat berlangsung dengan efektif.

Rake sootblower secara efisien menggunakan energi potensial dalam mengalirkan uap dalam pipa, dan mentransformasikan ke dalam energi kinetik dengan menggunakan venture nozzle, sehingga akan dihasilkan aliran uap dengan kecepatan tinggi yang digunakan untuk membersihkan slagging dan fouling pada elemen air heater.

Elemen pembersih dari rake sootblower terdiri dari central tube dan beberapa cross tube yang dilengkapi dengan venture nozzle. Uap pembersih meninggalkan nozzle dengan kecepatan dan tekanan yang tinggi yang arahnya parallel dengan sirip (fin) sehingga memungkinkan pembersihan yang optimum pada tube lines dan gaps yang sempit diantara sirip – sirip.

Susunan aksial dari blowing rake dapat bergerak dalam aliran gas dan posisi ini tetap selama siklus penghembusan. Bagian belakang dari central tube dihubungkan dengan lance tube yang dimasukkan ke dalam aliran laluan gas, lalu dikembalikan ke posisi semula melalui carriage yang digerakkan oleh motor.

Efek pembersihan dari air heater sootblower ini pada umumnya dipengaruhi oleh:

1. Ukuran dari venture yang digunakan (Inner Diamater ) 2. Tekanan blowing medium

3. Jarak antara lokasi venture dan heating surface 4. Tipe kontaminan slagging atau fouling

Komponen – komponen utama dari air heater sootblower ini dan cara kerjanya sama dengan long retractbale sootblower, namun pada air heater pergerakan lance tube hanya aksial dan tidak berputar.

3.8 Pengertian Analisa Kegagalan (Failure Analysis)

Apa pengertian analisa kegagalan (failure analysis)? Analisa kegagalan (failure analysis) adalah proses mengumpulkan dan menganalisa data untuk menentukan penyebab dari sebuah kegagalan (failure). Tujuan dilakukannya sebuah analisa kegagalan adalah demi perkembangan sebuah produk dan proses produksinya.

Tujuan dalam Perkembangan Produk o Mencegah kegagalan produk

o Memastikan usia pemakaian (life time) produk

o Mencegah bahaya keselamatan saat menggunakan produk tersebut

Tujuan dalam Perkembangan Proses Produksi o Memastikan kualitas produk

o Mencapai kehandalan sebuah proses o Mencegah ketidakpuasan pelanggan

o Mencegah dari bahaya keselamatan atau pun lingkungan

Sebelum melakukan analisa kegagalan, haruslah di pahami mengenai arti dari kegagalan tersebut. Berikut adalah dasar dari pengertian sebuah kegagalan sebuah proses :

Kegagalan adalah sebuah kehilangan karena gangguan pada produksi yang berlangsung secara kontinu

Kegagalan adalah sebuah kehilangan kesiapan/ketersediaan (Availability) aset

Kegagalan adalah ketertidaksediaan peralatan

Kegagalan adalah sebuah penyimpangan dari kondisi yang diinginkan

Kegagalan adalah tidak tercapainya target yang diharapkan

Sumber: Modul Kuliah Perawatan Mesin Hendi Saryanto, ST, MT 2013

Sangat penting dalam sebuah perusahaan maupun proses untuk meminimalisir atau memprediksi kegagalan dalam hal apapun serta menanggulanginya untuk mengurangi kerugian yang berpengaruh

3.9 Metode dalam Menganalisa Kegagalan

Terdapat berbagai macam cara untuk menganalisa kegagalan dan proses penyelesaiannya. Berikut adalah berbagai macam cara untuk menganalisa kegagalan:

a. DMAIC ( Define => Measure => Analysis => Improve => Control ) Pada metode ini terdapat beberapa langkah yang harus ditempuh dalam menganalisa sebuah kegagalan diantara yaitu:

1. Define : Sebuah proses untuk menemukan dan menentukan tipe dari permasalahan

2. Measure : Melakukan pengukuran mengenai spesifikasi dari dampak yang diakibatkan dari permasalahan dan menentukan permasalahan yang paling fatal.

3. Analysis : Menganalisa faktor – faktor maupun penyebab – penyebab terjadinya kegagalan tersebut

4. Improve : Membuat beberapa problem solving yang berdasarkan terhadap biaya dan waktu

5. Control : Memeriksa dan melakukan perawatan preventif untuk menjaga/memperpanjang rentang Gambar 3.5 Diagram DMAIC waktu dari kegagalan yang akan

datang.

Sumber: Modul Kuliah Perawatan Mesin Hendi Saryanto, ST, MT 2013 b. PDCA ( Plan => Do => Check => Act)

Metode ini hampir sama dengan DMAIC namun metode ini lebih dipersingkat dan berikut adalah langkah – langkahnya:

1. Plan : Merencanakan kegiatan yang akan dilaksanakan dalam menyelesaikan permasalahan. Perencanaan ini harus didahului dengan memilih masalah yang difokuskan, mengumpulkan data, penelitian lapangan, indentifikasi penyebabnya, solusi yang mungkin dilakukan terhadap permasalahan tersebut, dan terakhir membentuk rencana untuk menyelesaikan permasalahan.

2. Do : Merupakan implementasi dari rencana yang telah dibuat

3. Check : Melakukan verifikasi dari hasil yang telah dilakukan dengan perbandingan dari masing – masing problem solving yang telah dilakukan.

4. Act : Mengevaluasi peningkatan kualitas dan langkah selanjutnya untuk mengatasi kegagalan tersebut serta memprediksinya.

Gambar 3.6 Diagram PDCA

Sumber: Modul Kuliah Perawatan Mesin Hendi Saryanto, ST, MT 2013 Sumber: Modul Kuliah Perawatan Mesin Hendi Saryanto, ST, MT 2013 c. FMEA ( Failure Modes and Effects Analyse)

Merupakan proses untuk menganalisa jenis kegagalan, penyebab dan dampaknya yang diteliti berdasarkan sistem peralatan, proses atau fungsinya. Berikut adalah contoh dari penggunaan FMEA.

Gambar 3.7 Tabel Aplikasi FMEA

d. FTA ( Fault Tree Analysis) & Fishbone Diagram

FTA merupakan sebuah proses root cause analysis yang mana adalah sebuah proses untuk mencari akar penyebab dari permasalahan, selain FTA ada pula Fishbone diagram yang merupakan proses root cause analysis namun masing – masing mempunyai karakteristiknya.

Gambar 3.8 Contoh Diagram FTA (Kanan) dan Fishbone Diagram (Kiri)

Sumber: Dokumen Pribadi 2013

Setiap cara memiliki kelebihan dan kekurangannya masing – masing serta prosesnya. Root cause analysis yang lebih dominan digunakan biasanya adalah , namun pada laporan kali ini penulis menggunakan metode DMAIC dengan root cause analysis-nya menggabungkan Fishbone Diagram dan FTA untuk menganalisa kegagalan yang terjadi pada Long Retracable Sootblower pada Boiler Unit 7 PT. INDONESIA POWER UBP Suralaya.

3.10 Jenis Long Retractable Sootblower

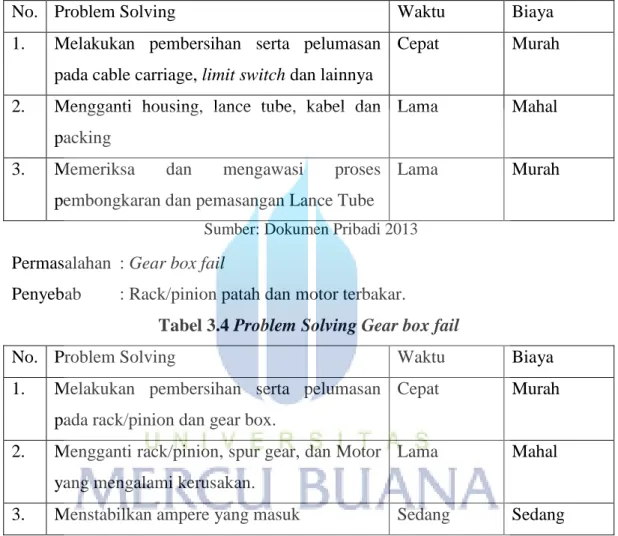

Terdapat 2 jenis / tipe long retractable sootblower yang digunakan pada PT. INDONESIA POWER UBP Suralaya yaitu IK dan RKS. Sistem kerjanya pada keduanya sama hanya terdapat beberapa perbedaan komponen. Berikut adalah beberapa perbedaannya.

Tabel 3.1 Perbedaan IK dengan RKS

Perbedaan Tipe IK Tipe RKS

Casing Penutup Full Terbuka

Limit switch system Magnet Kontak

Support Tengah Roller Berbentuk U

Carriage Cable Model Pegas E-Chain Perbaikan atau Perawatan Rumit Mudah

Packing Lance Tube 5 Packing 5 – 12 Packing

Relief Valve Electric Pegas

Perbaikan atau perawatan tipe IK jauh lebih rumit dibandingkan dengan tipe RKS karena tipe IK memiliki casing yang menutupinya sehingga harus terlebih dahulu dilepas walaupun tidak maka akan sedikit sulit karena terhalang dengan casingnya

3.11 Menentukan Kegagalan Pada Long Retractable Sootblower (Define) Kegagalan yang paling utama dan dominan pada long retractable sootblower adalah trip atau berhentinya proses full insert ataupun proses retract.

Trip terjadi disebabkan oleh beberapa hal seperti:

- Over defleksi Lance Tube - Gear box fail

- Low pressure

Setelah menentukan kegagalan (failure) yang menyebabkan trip berarti kita telah menyelesaikan langkah awal yaitu define dalam menganalisa kegagalan (failure analysis)

3.12 Kerugian Kegagalan Pada Long Retractable Sootblower (Measure) Setelah mendapatkan permasalahan yang akan dibahas, kita harus melakukan pengukuran mengenai kerugian terhadap permasalahan – permasalahan yang telah kita dapatkan berdasarkan faktor waktu (time), biaya (cost), resiko (risk) dan lain – lainnya. Berikut adalah pengukuran terhadap ketiga permasalahan yang telah disebutkan sebelumnya

Sumber: Dokumen Pribadi 2013 Tabel 3.2 Pengukuran kerugian terhadap permaslahan

3. 2. 1. No.

Low

pressure Gear boxfail Over

deflection

lance tube Jenis

Kegagalan

1 – 1.5 hari

perbaikannya 1 – 2 hari dalam

perbaikan 1 – 2 hari harus

terjadinya trip Waktu (Time) Kerugian / Kefatala3n

Penggantian Pressure

Switch dan Pembersihan Penggantian motor ataupun

Carriage serta pelumasan Penggantian Lance Tube

dan kompomem lainnya

bila ditemukan kerusakan Biaya (Cost)

Presure tak dapat

dikendalikan Jika berhenti terlalu lama saat

full insert akan menyebabkab

over deflection lance tube Lancce Tube dapat patah di

dalam ruang Boiler Resiko (Risk) Rating

Kerugian

Penulis memberikan rating yang tertinggi pada permasalahan pertama yaitu over deflection lance tube karena permasalahan tersebut merupakan permasalahan yang cukup rumit karena harus melakukan pembongkaran dan pemasangan serta salah satu permasalahan yang dominan terjadi pada sootblower. Walaupun permasalahan kedua merupakan salah satu faktor yang dapat menyebabkan permasalahan pertama tersebut namun permasalahan kedua tidak terlalu dominan sebagai penyebab permasalahan pertama sehingga permasalahan tersebut hanya diberikan 2 bintang. Sedangkan untuk permaslaahn terakhir adalah permasalahan yang menyebabkan trip dengan proses retract sebelum proses full insert terlaksanakan dengan sempurna dan permasalahan ketiga merupakan permasalahan yang jarang terjadi dan tidak terlalu merugikan bila dibandingkan dengan permasalahan pertama dan kedua.

3.13 Root Cause Analysis Long Retractable Sootblower (Analysis)

Masing – masing penyebab di atas masih dapat diturunkan/diperjelas penyebab yang memungkinkan terjadinya hal – hal tersebut. Detail dari trip dan penyebab – penyebabnya di gambarkan melalui FTA (Fault Tree Analysis) dan berikut adalah FTA dari trip Sootblower

Sumber: Dokumen Pribadi 2013 Gambar 3.9 FTA Trip Sootblower

Dari FTA di atas, kita dapat menjabarkan secara detail susunan permasalahan yang ada serta akar dari permasalahan tersebut. Namun FTA hanya menggambarkannya secara garis besar tanpa memperhitungkan dan memilah – milah ke dalam beberapa faktor yang dapat mempengaruhi permasalahan tersebut.

Fishbone diagram merupakan pelengkap yang cocok bagi FTA karena dapat memilah – milah penyebab kegagalan ke dalam beberapa faktor walaupun pada saat ini penulis tidak dapat menjabarkan pada beberapa faktor yang ada karena keterbatasan waktu, tempat dan informasi yang dibutuhkan kurang memadai karena beberapa hal yang tak bisa disebutkan.

Sumber: Modul Kuliah Perawatan Mesin Hendi Saryanto, ST, MT 2013 Sumber: Modul Kuliah Perawatan Mesin Hendi Saryanto, ST, MT 2013 Sumber: Modul Kuliah Perawatan Mesin Hendi Saryanto, ST, MT 2013

Sumber: Dokumen Pribadi 2013

Sumber: Dokumen Pribadi 2013

Berikut adalah Fishbone diagram dari 3 permasalahan inti yang menyebabkan terjadinya trip.

Gambar 3.10 Fishbone diagram Over deflection lance tube

Gambar 3.11 Fishbone diagram Gear box fail

Sumber: Dokumen Pribadi 2013

Gambar 3.12 Fishbone diagram Low pressure

Dengan menggabungkan 2 metode ini, kita dapat mengetahui dan menjabarkan inti dari permasalahan utama(trip) beserta faktor – faktor yang mempengaruhinya. Kesimpulan yang dapat diambil dari root cause analysis diatas adalah faktor life time (usia pemakaian) dan lingkunganlah yang berpengaruh terhadap kegagalan – kegagalan tersebut.

3.14 Penyelesaian Permasalahan Long retractable Sootblower (Improve) Setelah menganalisa penyebab – penyebab dari setiap masalah yang ada, maka kita bisa menyelesaikan permasalahan secara cepat dan tepat. Setiap penyelesaian yang ada harus di kaji berdasarkan kepada 2 faktor yaitu biaya dan waktu. Berikut adalah beberapa penyelesaian permasalahan dari masing – masing kegagalan dan penyebabnya.

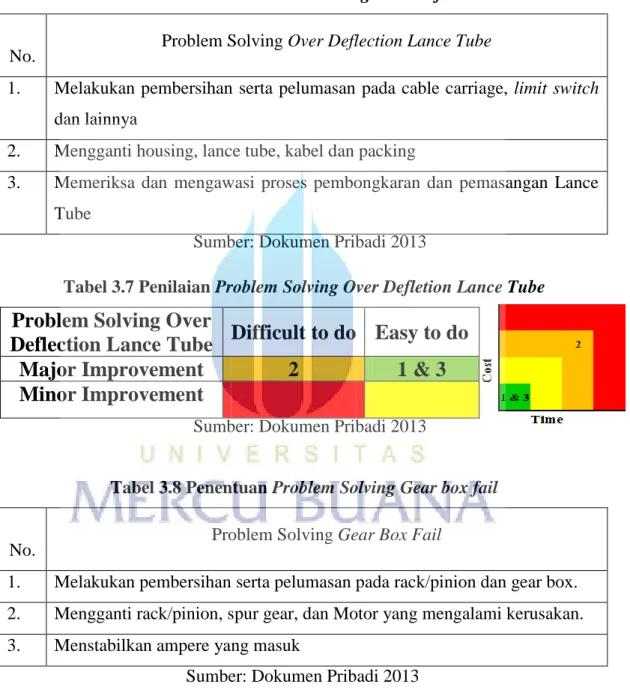

Permasalahan : Over deflection lance tube

Sumber: Dokumen Pribadi 2013

Sumber: Dokumen Pribadi 2013

Penyebab : Kabel elektrik putus, limit switch error, housing rusak,packing habis, dan pembongkaran / pemasangan tidak tepat.

Tabel 3.3 Problem Solving Over Defletion Lance Tube

No. Problem Solving Waktu Biaya

1. Melakukan pembersihan serta pelumasan pada cable carriage, limit switch dan lainnya

Cepat Murah

2. Mengganti housing, lance tube, kabel dan packing

Lama Mahal

3. Memeriksa dan mengawasi proses pembongkaran dan pemasangan Lance Tube

Lama Murah

Permasalahan : Gear box fail

Penyebab : Rack/pinion patah dan motor terbakar.

Tabel 3.4 Problem Solving Gear box fail

No. Problem Solving Waktu Biaya

1. Melakukan pembersihan serta pelumasan pada rack/pinion dan gear box.

Cepat Murah

2. Mengganti rack/pinion, spur gear, dan Motor yang mengalami kerusakan.

Lama Mahal

3. Menstabilkan ampere yang masuk Sedang Sedang

Permasalahan : Low pressure

Penyebab : PCV macet atau tersumbat, pressure switch error, dan pemakaian Sootblower terlalu banyak .

Tabel 3.5 Problem Solving Low pressure

No. Problem Solving Waktu Biaya

1. Melakukan pembersihan serta pelumasan pada bagian valve.

Cepat Murah

2. Mengganti pressure switch yang mengalami kerusakan.

Lama Mahal

Sumber: Dokumen Pribadi 2013 3. Menjadwalkan pemakaian sootblower serta

memaksimalkan uap yang akan dipakai

Sedang Sedang

4. Melakukan pemeriksaan bersama bagian instrument

Cepat Murah

Dari beberapa solusi yang ada dapat di simpulkan sebagai berikut:

Permasalahan I : Over deflection lance tube

Problem Solving : Mengganti komponen – komponen yang rusak, melakukan pembersihan dan pengawasan

Alasan : Semua solusi sangat bermanfaat dan harus dilakukan sesegera mungkin karena walaupun penggantian komponen adalah solusi yang mahal dan lama namun sangat berarti untuk menangani permasalahan tersebut.

Permasalahan II : Gear box fail

Problem Solving : Mengganti komponen – komponen yang rusak, dan melakukan pembersihan

Alasan : Sama halnya dengan permasalahan sebelumnya namun untuk penstabilan arus listrik yang masuk masih harus direncanakan dengan bagian instrument

Permasalahan III : Low pressure

Problem Solving : Mengganti komponen – komponen yang rusak, memaksimalkan uap dan melakukan pembersihan

Alasan : Pada permasalahan terakhir ini yang harus dilaksanakan terlebih dahulu adalah pemaksimalan uap kemudian barulah melakukan penggantian komponen yang rusak dan pembersihan yang rutin.

Berikut adalah tabel problem solving yang dibuat berdasarkan:

- Waktu - Biaya

Sumber: Dokumen Pribadi 2013 Sumber: Dokumen Pribadi 2013 Sumber: Dokumen Pribadi 2013

Sumber: Dokumen Pribadi 2013 - Keuntungan dan perkembangan perusahaan - Major dan minor improvement.

Tabel 3.6 Penentuan Problem Solving Over Defletion Lance Tube

No. Problem Solving Over Deflection Lance Tube

1. Melakukan pembersihan serta pelumasan pada cable carriage, limit switch dan lainnya

2. Mengganti housing, lance tube, kabel dan packing

3. Memeriksa dan mengawasi proses pembongkaran dan pemasangan Lance Tube

Tabel 3.7 Penilaian Problem Solving Over Defletion Lance Tube

Problem Solving Over

Deflection Lance Tube Difficult to do Easy to do Major Improvement 2 1 & 3 Minor Improvement

Tabel 3.8 Penentuan Problem Solving Gear box fail

No. Problem Solving Gear Box Fail

1. Melakukan pembersihan serta pelumasan pada rack/pinion dan gear box.

2. Mengganti rack/pinion, spur gear, dan Motor yang mengalami kerusakan.

3. Menstabilkan ampere yang masuk

Tabel 3.9 Penilaian Problem Solving

Problem solving gear

box fail Difficult to do Easy to do

Major Improvement 2 & 3 1

Minor Improvement

Sumber: Dokumen Pribadi 2013 Sumber: Dokumen Pribadi 2013

Tabel 3.10 Penentuan Problem Solving Low pressure

No. Problem Solving Low Pressure

1. Melakukan pembersihan serta pelumasan pada bagian valve.

2. Mengganti pressure switch yang mengalami kerusakan.

3. Menjadwalkan pemakaian sootblower serta memaksimalkan uap yang akan dipakai

4. Melakukan pemeriksaan bersama bagian instrument

Tabel 3.11 Penilaian Problem Solving

Problem solving

low pressure Difficult to do Easy to do

Major Improvement 2 1

Minor Improvement 3 & 4

Keterangan

= Aksi yang harus dilakukan dengan segera

= Aksi yang juga harus dilakukan dengan segera

= Aksi yang membutuhkan perencanaan

= Aksi yang harus dibuang

3.15 Pemeriksaan/Pemeliharaan Long Retractable Sootblower (Control) Setelah melakukan problem solving maka harus di perhatikan seberapa besar peningkatan kualitas kerja sootblower dan seberapa banyak kegagalan terulang kembali. Setelah mendapatkan hasil tersebut maka harus selalu di lakukan perawatan baik secara di rencanakan(planning) atau pun secara tiba – tiba (unplanned) untuk menjaga kualitas kerja mesin dan sedikit memperpanjang life time.

Pada akhirnya, kita juga harus memperkirakan MTTF (Mean Time To Failure) karena jangan sampai proses produksi berhenti pada saat permintaan customer meningkat mau pun stabil karena akan sangat merugikan perusahaan dan mengecewakan customer.

Berikut adalah perawatan – perawatan preventif yang bisa dilakukan:

Tabel 3.12 Preventif Maintenance Long Retractable Sootblower

Komponen Harian Bulanan 3 Bulanan Tahunan

Gear Box Cek

kelengkapan

Cek kondisi oli pelumas

Greesing Overhaul:

Cek semua Gear

Poppet valve Cek kebocoran steam

Cek kebocoran steam

Setting Pressure / Adjust valve

Overhaul:

Lapping dan ganti Gasket

Drive Motor Cleaning peralatan

- Cek tegangan - Cek Fuse - Cek Ampere

Rewinding motor jika ada

kerusakan

Overhaul:

Ganti Motor bila tidak dapat dioperasikan Support Cek kebersihan Greesing Greesing Ganti Gearing

yang rusak Gear Rack Cek kebersihan Spray dry film Cek posisi

Gear rack

Overhaul:

Reposisi Gear Rack

Rotation Chain

Cek kebersihan Greesing Setting kembali Chain yang kendor

Overhaul:

Penggantian chain

Isolating Valve

Cek Kebersihan Greesing Test open/close untuk kelancaran valve

Overhaul:

Dilapping bila terjadi leak through

Expanda cable/carriage cable

Cek kebersihan Cek ketahanan Cek ketahanan

Overhaul:

Ganti carriage cable bila rusak

Sumber: Dokumen Pribadi 2013 Lance Tube - Cek kondisi

- Cek

Kebengkokan - Cek

Kekroposan - Cek Kepatahan - Cek Korosi

- Cek kondisi - Cek

Kebengkokan - Cek Kekroposan - Cek Kepatahan - Cek Korosi

Ganti lance tube bila rusak

Overhaul:

Ganti yang baru

Feed tube Cek kondisi Feed

Cek kondisi ketipisan

Cek kondisi ketipisan

Overhaul:

Ganti feed Tube dengan yang baru Gland Packing Cek kebocoran Ganti yang

bocor

Ganti packing yang baru

Overhaul:

Ganti packing semua

Limit switch - Cek kondisi Limit switch - Cleaning

Ganti bila rusak Ganti limit switch yang baru

Overhaul:

Ganti limit switch yang baru

Mengingat setiap komponen telah memiliki life time yang cukup lama maka setiap perawatan harus lebih diintensifkan dan memiliki perawatan tak terencana untuk menjaga kualitas kerja mesin.