perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

i

FABRIKASI DAN KARAKTERISASI SERAT OPTIK

DENGAN METODE

PRE-CASTING

Disusun Oleh :

NANANG AGUS SAPUTRO

NIM M0206055

SKRIPSI

Diajukan untuk memenuhi sebagian

persyaratan mendapatkan gelar Sarjana Sains Fisika

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SEBELAS MARET

SURAKARTA

commit to user

ii

LEMBAR PENGESAHAN

Skripsi ini dibimbing oleh :

Pembimbing I

Ahmad Marzuki, S.Si, Ph.D NIP. 19680508 199702 1 001

Pembimbing II

Dra. Riyatun, M.Si NIP. 19680226 199402 2 001

Dipertahankan di depan Tim Penguji Skripsi pada :

Hari : Kamis

Tanggal : 6 Januari 2011

Anggota Tim Penguji :

1. Drs. Cari, M.A, Ph.D (...)

NIP. 19610306 198503 1 001

2. Drs. Usman Santosa, M.S NIP. 19510407 197503 1 003

(...)

Disahkan oleh

Jurusan Fisika

Fakultas Matematika dan Ilmu Pengetahuan Alam

Universitas Sebelas Maret Surakarta

Ketua Jurusan Fisika,

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

iii

PERNYATAAN

Dengan ini saya menyatakan bahwa skripsi saya yang berjudul “FABRIKASI

DAN KARAKTERISASI SERAT OPTIK DENGAN METODE PRE-CASTING”

belum pernah diajukan untuk memperoleh gelar kesarjanaan di suatu perguruan tinggi,

dan sepanjang pengetahuan saya juga belum pernah ditulis atau dipublikasikan oleh

orang lain, kecuali yang secara tertulis diacu dalam naskah ini dan disebutkan dalam

daftar pustaka.

Surakarta, 20 Desember 2010

commit to user

iv

PERNYATAAN

Sebagian dari skripsi saya yang berjudul “FABRIKASI DAN

KARAKTERISASI SERAT OPTIK DENGAN METODE PRE-CASTING” telah

dipresentasikan dalam:

Seminar Nasional Sains dan Pendidikan Sains Tahun 2010 oleh Program Studi

Pendidikan Fisika Fakultas Keguruan dan Ilmu Pendidikan Univesitas

Muhammadiyah Purworejo pada tanggal 13 November 2010 dengan judul

“KARAKTERISASI SIFAT OPTIK DAN THERMAL BAHAN PLASTIK UNTUK

FIBER OPTIK”

Surakarta, 20 Desember 2010

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

v

FABRIKASI DAN KARAKTERISASI SERAT OPTIK DENGAN METODE PRE-CASTING

NANANG AGUS SAPUTRO

Jurusan Fisika. Fakultas Matematika dan Ilmu Pengetahuan Alam. Universitas Sebelas Maret

ABSTRAK

Tulisan ini berisi tentang fabrikasi dan karakterisasi serat optik dari bahan polimer menggunakan metode pre-casting. Metode pre-casting merupakan proses pencetakan serat optik dengan bahan yang sudah ada, bakal core berupa silinder pejal dan bakal cladding berupa silinder berlubang. Bakal core dari bahan

Polymthlmethacrylate (PMMA) difabrikasi dengan variasi suhu sebesar 1800 C - 2500 C dengan cladding udara. Pekanan diberikan agar bahan keluar dari cetakan. Penekanan dilakukan dengan memberikan beban massa sebesar 510 gram. Untuk serat optik yang difabrikasi dengan variasi penekanan, massa yang digunakan sebesar 220 gram – 510 gram dengan menggunakan suhu 1900 C. Serat optik yang digunakan adalah serat optik dengan cladding Polyvinilclorida (PVC).

Dari hasil fabrikasi telah dapat dibuat serat optik dengan bahan polimer. Karakterisasi serat optik berupa keseragaman diameter dan rugi-rugi cahaya yang melewati serat optik. Besarnya keseragaman diameter diukur dengan menggunakan cara mekanik dan optik. Diameter yang diperoleh untuk variasi suhu sebesar 0,06 mm – 0,44 mm. Diameter yang diperoleh untuk variasi penekanan sebesar 0,086 mm – 0,108 mm. Rugi-rugi serat optik diukur dengan metode cut-off. Besarnya rugi-rugi serat optik sebesar 5,99 dB – 16,16 dB.

commit to user

vi

FABRICATION AND CHARACTERIZATION OF OPTICAL FIBER WITH PRE-CASTING METHOD

NANANG AGUS SAPUTRO

Departement of Physics. Mathematics and Natural Sciences Faculty. Sebelas Maret University

ABSTRACT

Optical fiber fabrication and characterization of polymeric materials has been investigation using pre-casting method. Pre-casting method is a fiber drawing process of optical fiber with a material that already exists, would be in the form of cylindrical solid core and cladding will form hollow cylinders. Will Polymthlmethacrylate core of material (PMMA) was fabricated by varying the temperature of 1800 C – 2500 C with air cladding. Pressure given for materials out of the mold. Emphasis is done by giving the mass load of 510 grams. For optical fiber fabricated with variations in emphasis, which used mass of 220 grams - 510 grams by using a temperature of 1900 C. Optical fiber used is optical fiber with cladding Polyvinilclorida (PVC).

From the results of fabrication of optical fiber has to be made with polymer materials. Characterization of optical fiber diameter and uniformity of loss of light through optical fibers. The size uniformity of the diameter was measured by using mechanical and optical. Diameter obtained for the temperature variation of 0.06 mm – 0.44 mm. Diameter obtained for the variation suppression of 0.086 mm - 0.108 mm. Loss of optical fiber is measured by the cut-off method. The amount of optical fiber loss of 5.99 dB – 16.16 dB.

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

vii

MOTTO

Keberanian yang sebenarnya adalah bagaikan layang-layang,

hentakan angin yang menentang tidak melemparkannya ke bawah,

bahkan sebaliknya akan menaikkannya semakin tinggi.

(John Petti Senn)

Didiklah adikmu, karena ia akan hidup di masa mendatang.

commit to user

viii

PERSEMBAHAN

Karya ini kupersembahkan kepada:

Bapak Ibuku Tercinta,

My Brother and Sister,

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

ix

KATA PENGANTAR

Assalamu’alaikum Wr.Wb.

Alhamdulillahirobbil’alamin, Puji Syukur kehadirat Allah SWT, atas

segala limpahan rahmat dan karuniaNya, sehingga penulis dapat menyelesaikan

penulisan skripsi dengan judul “Fabrikasi dan Karakterisasi Serat Optik dengan Metode Pre-Casting ” tanpa halangan suatu apapun.

Skripsi ini tidak akan selesai tanpa adanya bantuan dari banyak pihak,

karena itu penulis menyampaikan terima kasih kepada:

1. Ahmad Marzuki, S.Si, Ph.D. selaku Pembimbing I yang telah memberi

motivasi, bimbingan, ide serta saran dalam penyusunan skripsi.

2. Dra. Riyatun, M.Si, selaku Pembimbing II yang telah mengingatkan

dalam menulis serta memberikan masukannya kepada penulis.

3. Bapak Mohtar Yunianto, S.Si, M.Si, selaku pembimbing akademik yang

banyak memberikan, arahan, rancangan dalam proses belajar serta ajaran

saling menyapanya.

4. Bapak dan Ibu dosen serta staff di Jurusan Fisika FMIPA UNS.

5. Mas David (David Harjanto, ST) selaku teknisi laboratorium yang telah

membantu dalam proses pengerjaan skripsi.

6. Keluarga besar UPT Laboratorium Pusat FMIPA UNS, yang membantu

dalam proses pengerjaan skripsi dan memberikan kemudahan dalam

pemakaian alat percobaan.

7. Ayah dan Ibu tercinta, yang selalu memberikan doa, perhatian, dan

motivasi yang tak terkirakan.

8. Dua saudaraku, masing-masing dari kalian yang telah memberikan

commit to user

x

9. Wiwit, Teguh, Hastho, Mukhlis, Sigit. Selaku teman-teman yang telah

membantu selama berada di wisma biru.

10. Dewan. P dan Dwi. S, selaku rekan satu bimbingan yang telah membantu

dalam penyusunan skripsi di lab optika dan photonika Jurusan Fisika

FMIPA UNS

11. Gizka, Udin, Yudha, yang telah memberi masukan dan perhatiannya.

12. OG aye (sang pemberi Motivasi), Korti, Toni, Hastho, Sigit, Teguh, Fu’ad,

Tatag, Christ, Suryono, Udin, Herlina, Fajriyah, Bundo. Tetap jalin

silaturahmi dan jaya FISIKA 2006.

13. Fisika angkatan 2007, 2008, 2009, dan 2010.

14. Semua pihak yang telah membantu penulis sehingga laporan penelitian ini

dapat terselesaikan dengan baik.

Semoga Allah SWT memberikan balasan yang lebih baik atas kebaikan dan

bantuan yang telah Anda berikan. Selain itu semoga isi dari skripsi yang telah

kami susun dapat memberikan informasi tentang fabrikasi dan karakterisasi serat

commit to user

2.14.2. Rugi-rugi karena Penggunaan sebagai Transmisi 22 2.14.2.1. Rugi-rugi karena Pelengkungan ... 22

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

xiii

4.1.1.2.1. Motor Pemutar ... 37

4.1.2. Karakterisasi Sifat Optik Bahan ... 37

4.1.2.1. Hasil ... 37

4.1.3. Karakterisasi Sifat Thermal Bahan ... 43

4.1.3.1. Hasil ... 43

4.3. Karakterisasi Serat Optik Polimer ... 52

4.3.1. Keseragaman Diameter ... 52

4.3.1.1. Hasil ... 53

4.3.1.2. Pembahasan ... 55

4.3.2. Pengukuran Rugi-rugi Serat Optik ... 56

commit to user

Gambar 2.3 Sudut dimana sinar dapat diterima serat optik ... 8

Gambar 2.4 Bagian-bagian serat optik ... 9 devitrifikasi dan tidak memperlihatkan proses thermal lain selain titik transisi gelas Tg dan (b) Gelas yang mengalami devitrifikasi di atas Tg ... 14

Gambar 2.10 Perubahan bentuk akibat penerapan gaya geser tetap ... 15

Gambar 2.11 Uji thermal polycarbonate ... 18

Gambar 2.12 Perubahan modulus terhadap suhu dan transisi ... 18

Gambar 2.13 Set-up alat metode pre-casting ... 20

Gambar 2.14 Rugi-rugi karena pelengkungan ... 22

Gambar 2.15 Numerical Aperture ... 23

Gambar 2.8 Rugi-rugi karena mircobending ... 23

Gambar 3.1 Diagram alir tahap-tahap penelitian ... 27

Gambar 3.2 Sampel bahan polimer (a) PMMA (b) PVC ... 29

Gambar 3.3 Pengukuran diameter core sebanyak 10 titik ... 31

Gambar 3.4 Set-up alat pengukuran diameter dengan difraksi ... 31

Gambar 3.5 Metode cut-off ... 33

Gambar 4.1 (a) Fiber Tower (b) Furnace (c) Alat penekan (d) Motor penggulung ... 34

Gambar 4.2 Spectrum absorbansi PMMA ... 38

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

xv

Gambar 4.4 Pengukuran dengan sudut Brewster bahan PMMA dan

PVC ... 39

Gambar 4.5 Kurva hubungan panjang gelombang dengan koefisien absorbsi (a) PMMA (b) PVC ... 40

Gambar 4.6 Kurva absorbansi NAD dan NADH ... 41

Gambar 4.7 Kurva karakterisasi thermal bahan PMMA ... 43

Gambar 4.8 Kurva karakterisasi thermal bahan PVC ... 44

Gambar 4.9 Bakal core diberi penekanan pada saat pencetakan ... 50

Gambar 4.10 Hasil pengukuran diameter dengan cara mekanik (a) Suhu 1800 C (b) Suhu 1900 C (c) Suhu 2000 C (d) suhu 2100 C (e) Suhu 2400 C (f) Suhu 2500 C ... 53

Gambar 4.11 Hasil pengukuran diameter dengan difraksi ... 54

Gambar 4.12 Pengukuran keseragaman diameter pada tiap-tiap titik dengan variasi penekanan menggunakan mikrometer skrub ... 54

commit to user

xvi

DAFTAR TABEL

Tabel 2.1 Perbedaan sifat polimer thermoplas dengan polimer

thermoset ... 21

Tabel 4.1 Data pengukuran diameter serat optik yang dicetak pada

suhu 2400 C beban massa 510 gram, λ = 633 nm, dan

D = 1,27 m ... 47

Tabel 4.2 Data pengukuran diameter serat optik yang dicetak dengan

pemberian beban massa 510 gram pada suhu 1900 C ... 50

Tabel 4.3 Data diameter rata-rata dengan variasi suhu, dengan beban

massa alat penekan 510 gram ... 55

Tabel 4.4 Data diameter rata-rata dengan variasi massa, dengan suhu

1900 C ... 55

Tabel 4.5 Hasil pengukuran rugi-rugi serat optik polimer yang

dicetak dengan variasi suhu ... 57

Tabel A.1 Data Pengukuran indeks bias dengan sudut Brewster bahan

PMMA ... 62

Tabel A.2 Data Pengukuran indeks bias dengan sudut Brewster bahan

PVC ... 64

Tabel B.1 Data pengukuran keseragaman diameter (pengaruh suhu)

dengan cara mekanik ... 66

Tabel C.1 Data pengukuran keseragaman diameter dengan cara optik

pada suhu 2500 C... 68

Tabel C.2 Data pengukuran keseragaman diameter dengan cara optik

pada suhu 2400 C... 69

Tabel C.3 Data pengukuran keseragaman diameter dengan cara optik

pada suhu 2100 C... 70

Tabel C.4 Data pengukuran keseragaman diameter dengan cara optik

pada suhu 2000 C... 71

Tabel C.5 Data pengukuran keseragaman diameter dengan cara optik

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

xvii

Tabel C.6 Data pengukuran keseragaman diameter dengan cara optik

pada suhu 1800 C... 73

Tabel D.1 Data pengukuran keseragaman diameter (pengaruh

commit to user

xviii

DAFTAR LAMPIRAN

Lampiran A. Data penentuan indeks bias dengan sudut Brewster ... 62

Lampiran B. Data pengukuran keseragaman diameter (pengaruh suhu)

denagan cara mekanik ... 66

Lampiran C. Data pengukuran keseragaman diameter (pengaruh suhu)

dengan cara optik ... 68

Lampiran D. Data pengukuran keseragaman diameter (pengaruh

perpustakaan.uns.ac.id digilib.uns.ac.id

Penemuan serat optik sebagai media transmisi didasarkan pada hukum

Snellius untuk perambatan cahaya pada media transparan seperti pada kaca yang

terbuat dari kuartz kualitas tinggi dan dibentuk dari dua lapisan utama yaitu

lapisan inti yang biasanya disebut core (indeks bias ¢ ) dan dilapisi oleh

cladding dengan indeks bias ¢ . Menurut hukum Snellius jika seberkas sinar

masuk pada suatu ujung serat optik ( media yang transparan ) sedemikian hingga

saat mengenai bidang batas core-cladding, sudut datangnya bernilai lebih besar

atau sama dengan sudut kritis maka seluruh sinar akan merambat sepanjang inti

(core) serat optik menuju ujung yang satu (Kuzyk, 2007).

Dalam teknologi serat optik telah dilakukan berbagai macam riset guna

memperbaiki kualitas bahan maupun melakukan pengembangan terhadap

teknologi transmisi sinyal. Sebagaimana halnya serat optik yang dibuat dari bahan

kaca, serat optik plastik penjalaran cahayanya tidak terpengaruh oleh gangguan

elektromagnetik, sehingga menarik untuk digunakan sebagai saluran transmisi.

Selain itu serat optik plastik bersifat dielektris sehingga menghindari risiko akibat

arus hubung singkat, sehingga cocok digunakan di daerah yang eksplosif dan

rawan kebakaran, seperti di kawasan industri. Harga dari serat optik plastikpun

murah dibandingkan serat optik kaca (Waluyo, Nehru, 2000).

Masalah dalam teknologi serat optik di Indonesia adalah serat-serat

tersebut masih diimpor, sehingga tingkat ketergantungan akan serat optik tersebut

tinggi. Kebutuhan serat optik yang begitu pesat tidak diimbangi dengan adanya

produksi serat optik. Untuk mengurangi angka ketergantungan tersebut maka lab

optika dan photonika Universitas Sebelas Maret Surakarta melakukan penelitian

tentang fabrikasi serat optik polimer. Tujuannya adalah mencari kondisi fabrikasi

serat optik sehingga dapat dihasilkan serat optik yang dengan tingkat keseragaman

commit to user

Pada penelitian ini peneliti mencetak serat optik dengan metode

pre-casting dengan bakal core berupa silinder pejal dan bakal cladding berupa silinder

berlubang menjadi dasar dalam proses pencetakan ini. Bakal core dimasukkan

kedalam bakal cladding yang dalam proses ini terlihat bahwa serat optik dapat

dibuat ketika memenuhi syarat yaitu indek bias core berbeda dengan indek bias

cladding, selain itu bahan yang digunakan bening/ transparan dan tentunya serat

optik yang dihasilkan dapat mentransmisikan cahaya (Keiser, 2000).

Dari bakal core yang dimasukkan ke dalam cladding menyerupai stuktur

serat optik yang terdiri dari core dan cladding menjadi dasar pemikiran untuk

membuat fiber optik dari bahan plastik menggunakan metode pre-casting. Yaitu

pencetakan serat optik dengan bakal core dan cladding yang sudah ada. Pada

penelitian ini peneliti melakukan pengamatan tentang pengaruh suhu dan beban

massa alat penekan, dengan ketinggian dibuat konstan. Kegiatan fabrikasi fiber

dilihat dari ilmu material melitputi kegiatan berupa pemilihan dan karakterisasi

bahan, fabrikasi fiber dan karakterisasi fiber. Bahan yang digunakan dalam

penelitian adalah Polymethlmetacrylate (PMMA), yaitu bahan yang saat ini bagus

digunakan sebagai bahan pembuat serat optik.

1.2. Perumusan Masalah

Kualitas suatu serat optik sangat dipengaruhi oleh kualitas bahan

pembuatnya dan bagaimana serat optik tersebut difabrikasi. Pada tahap penelitian

sekarang ini, konsentrasi penelitian akan diletakkan pada kondisi fabrikasi serat

optik. Berdasarkan kondisi tersebut maka permasalahan yang timbul adalah:

1. Bagaimana pengaruh suhu dan beban massa alat penekan terhadap

diameter core pada saat pencetakan serat optik.

2. Bagaimana kondisi homogenitas serat optik dilihat dari keseragaman

diameter dari hasil fabrikasi dengan variasi suhu dan penekanan.

3. Bagaimana menghasilkan produk serat optik dengan cahaya yang

dapat ditransmisikan, dengan memperhatikan keseragaman diameter

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

3

1.3. Batasan Masalah

Permasalahan pada penelitian ini dibatasi pada:

1. Metode yang digunakan adalah metode pre-casting.

2. Proses pencetakan menggunakan variasi suhu sebesar 1800 C, 1900 C,

2000 C, 2100 C, 2400 C, 2500 C. Variasi ini dengan pertimbangan

bahwa bahan Polymethlmetacrylate (PMMA) sudah mulai meleleh

pada suhu 2500 C.

3. Penekanan diberikan dengan menggunakan beban massa alat penekan

seberat 220 gram, 480 gram, dan 510 gram.

4. Bahan yang digunakan sebagai core dalam proses pencetakan serat

optik adalah Polymethlmetacrylate (PMMA).

1.4. Tujuan Penelitian

Berdasarkan perumusan masalah di atas, tujuan dari penelitian ini adalah:

1. Melakukan studi pendahuluan sifat fisis dari bahan PMMA dan PVC

sebagai bahan serat optik.

2. Melakukan fabrikasi serat optik dari bahan PMMA sebagai core dan

PVC sebagai cladding.

3. Melakukan karakterisasi terhadap ukuran diameter serat optik dengan

variasi suhu fabrikasi dan variasi penekanan.

4. Melakukan karakterisasi sifat optik serat optik yaitu menentukan

rugi-rugi serat optik.

1.5. Manfaat Penelitian

Hasil Penelitian ini diharapkan dapat memberikan manfaat antara lain:

1. Menghasilkan serat optik polimer yang dapat mentransmisikan cahaya.

2. Memberikan informasi tentang pencetakan serat optik dengan

menggunakan bakal core dan bakal cladding yang sudah ada (metode

commit to user

3. Memberikan manfaat untuk perkembangan teknologi serat oprik serta

sebagai langkah awal dalam mengurangi ketergantungan terhadap

impor teknologi serat optik.

1.6. Sistematika Penulisan

Penulisan laporan Tugas Akhir (TA) ini mengikuti sistematika penulisan

sebagai berikut:

BAB I Pendahuluan, bab ini berisi latar belakang penelitian, perumusan

masalah, batasan masalah, tujuan dari penelitian, manfaat penelitian,

serta sistematika penulisan Tugas Akhir (TA).

BAB II Dasar Teori, bab ini berisi teori dasar dari penelitian yang dilakukan

BAB III Metodologi Penelitian, bab ini menerangkan tentang metode penelitian

yang meliputi waktu, tempat dan pelaksanaan penelitian, alat dan

bahan yang digunakan, serta langkah-langkah dalam penelitian

BAB IV Hasil Penelitian dan Pembahasan, bab ini berisi tentang hasil penelitian

dan analisa/ pembahasan yang dibahas dengan acuan dasar teori yang

berkaitan dengan penelitian.

BAB V Penutup, bab ini berisi simpulan dari hasil pembahasan di bab

sebelumnya dan saran-saran untuk pengembangan lebih lanjut Tugas

perpustakaan.uns.ac.id digilib.uns.ac.id

Pembiasan cahaya adalah peristiwa penyimpangan atau pembelokan

cahaya karena melalui dua medium yang berbeda kerapatan optiknya. Arah

pembiasan cahaya dibedakan menjadi dua macam yaitu :

1. mendekati garis normal

Cahaya dibiaskan mendekati garis normal jika cahaya merambat dari

medium optik kurang rapat ke medium optik lebih rapat.

2. menjauhi garis normal

Cahaya dibiaskan menjauhi garis normal jika cahaya merambat dari

medium optik lebih rapat ke medium optik kurang rapat.

Gambar 2.1 adalah gambar arah pembiasan cahaya dengan < .

a.) b.)

Gambar 2.1. Arah pembiasan cahaya

a.) Mendekati garis normal b.) Menjauhi garis normal

Syarat-syarat terjadinya pembiasan adalah sebagai berikut:

1. Cahaya melalui dua medium yang berbeda kerapatan optiknya.

commit to user

2.2. Indeks Bias

Pembiasan cahaya dapat terjadi dikarenakan perbedaan laju cahaya pada

kedua medium. Laju cahaya pada medium yang rapat lebih kecil dibandingkan

dengan laju cahaya pada medium yang kurang rapat. Perbandingan laju cahaya

dalam ruang hampa (c) dengan laju cahaya dalam suatu zat (v) dinamakan indeks

bias (n) (Xicheng, dkk, 2007). Nilai indeks bias secara matematis ditunjukkan

pada persamaan 2.1.

= (2.1)

2.3. Pemantulan Internal Sempurna (Total Internal Reflection)

Pemantulan internal sempurna adalah pemantulan yang terjadi pada

bidang batas dua zat bening yang berbeda kerapatan optiknya. Pada gambar 2.2

ditunjukkan pemantulan sempurna dengan bidang batas dua zat dan dengan

< .

Gambar 2.2. Pemantulan internal sempurna

Cahaya datang yang berasal dari (medium optik lebih rapat) menuju ke

udara (medium optik kurang rapat) dibiaskan menjauhi garis normal (berkas

cahaya J). Pada sudut datang tertentu, maka sudut biasnya akan 900 dan dalam hal

ini berkas bias akan berimpit dengan bidang batas (berkas K). Sudut datang ini

dinamakan sudut kritis (sudut batas). Apabila sudut datang melebihi sudut kritis,

n1 n2

cahaya

datang

cahaya bias

cahaya pemantulan sempurna

J K L

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

7

maka cahaya tidak lagi dibiaskan, tetapi seluruhnya dipantulkan (berkas L).

Peristiwa inilah yang dinamakan pemantulan internal sempurna.

Syarat terjadinya pemantulan internal sempurna adalah:

1. Cahaya datang berasal dari zat yang lebih rapat menuju ke zat yang lebih

renggang.

2. Sudut datang lebih besar dari sudut kritis.

2.4. Prinsip Kerja Serat Optik 2.4.1. Modus Transmisi

Cahaya yang merambat di dalam serat optik pada kenyataannya adalah

sekumpulan gelombang elektromagnetik (EM) yang menduduki selapis pita

frekuensi tipis pada spektrum elektromagnetik. Dengan demikian, cahaya

merambat dalam bentuk gelombang elektromagnetik di dalam serat optik.

Gelombang elektromagnetik memiliki komponen medan listik dan medan magnet,

dan masing-masing komponen ini membentuk pola-pola tertentu di dalam serat

optik. Pola-pola ini disebut sebagai modus transmisi. Modus transmisi merupakan

metode transmisi sebuah gelombang cahaya. Sebuah serat optik hanya dapat

mengakomodir modus dalam jumlah yang terbatas. Hal ini dikarenakan tiap-tiap

modus adalah sepasang pola medan listrik dan medan magnet memiliki ukuran

fisik tertentu. Ukuran inti serat optik menentukan seberapa banyak modus yang

dapat lewat di dalamnya (Crisp, 2001).

2.4.2. Numerical Aperture

Sinar cahaya yang masuk ke dalam inti serat optik membentuk sudut

datang tertentu terhadap poros serat optik. Sudut yang menuju ke arah permukaan

serat optik, tidak semua akan diteruskan. Tetapi ada syarat tertentu agar sinar yang

datang tersebut dapat diteruskan. Gambar 2.3 menunjukkan adanya sudut dimana

commit to user

Gambar 2.3. Sudut dimana sinar dapat diterima oleh serat optik

(Telkom, 2004)

Sinar tak dapat diterima jika melebihi wilayah θmax. Karena sinar yang

masuk memiliki sudut datang lebih besar dari θmax sehingga sinar tersebut masuk

namun tidak dapat berlanjut dan keluar. Sedangkan semua sinar yang berada di

wilayah θmax dapat masuk ke dalam serat optik, dengan batas kritis sejauh θmax.

Dengan menerapkan hukum snellius, θmax dapat ditentukan dengan

persamaan

Persamaan 2.2 juga dapat digunakan untuk menghitung Numerical Aperture (NA)

D

Parameter Δ dikatakan sebagai perbedaan indeks core-cladding , didefinisikan sebagai

berhubungan dengan sudut maksimal yang dapat diterima, persamaan itu dapat

digunakan untuk menjelaskan sinar yang diterima serat optik dan untuk

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

9

2.5. Struktur dan Macam-Macam Serat Optik

Serat optik adalah suatu dielektrik waveguide yang beroperasi pada

frekuensi optik atau cahaya. Serat optik berbentuk silinder dan menyalurkan

energi gelombang elektromagnetik dalam bentuk cahaya di dalam permukaannya

dan mengarahkan cahaya pada sumbu aksisnya. Hal-hal yang mempengaruhi

transmisi dengan waveguide ditentukan oleh karakteristik bahannya, yang

merupakan faktor penting dalam penyaluran suatu sinyal sepanjang serat optik

(Walydainy, 2000).

Stuktur serat optik biasanya terdiri atas 3 bagian. Strukturnya ditunjukkan

pada Gambar 2.4, yaitu:

Coating (Buffer primer)

Selimut (clading)

Inti (core)

Gambar 2.4. Bagian-bagian serat optik

a. Bagian yang paling utama dinamakan inti (core). Di bagian ini gelombang

cahaya yang dikirim dirambatkan. Inti (core) mempunyai indeks bias lebih

besar dari lapisan kedua. Inti (core) mempunyai diameter yang bervariasi

antara 5 – 50 mm tergantung jenis serat optiknya.

b. Bagian kedua dinamakan lapisan selimut/ selubung (cladding). Bagian ini

mengelilingi bagian inti dan mempunyai indeks bias lebih kecil dibanding

dengan bagian inti.

c. Bagian ketiga dinamakan jaket (coating/buffer primer). Bagian ini merupakan

pelindung lapisan inti dan selimut yang terbuat dari bahan plastik elastik

(Walidainy, 2000).

Jenis-jenis serat optik ada 3, yaitu Single Mode Fiber (SMF) Step index,

commit to user

2.5.1 Serat Optik Single Mode Fiber (SMF) Step index

Serat optik single mode umumnya terbuat dari bahan gelas silika (SiO2).

Ukuran core atau intinya adalah 8 - 12 mm sedangkan diameter cladding-nya 125

mm (Gambar 2.5). Dalam fiber jenis ini hanya satu berkas cahaya (satu mode)

yang dapat melaluinya.

Gambar 2.5. Serat optik Single Mode Step Index (Keiser,2000)

2.5.2 Serat Optik Multi Mode Fiber Step Index

Serat optik Multi Mode Fiber (MMF) Step index terbuat dari bahan gelas

silica (SiO2). Ukuran intinya 50 - 200 mm, diameter selubungnya 125 - 400mm

(Gambar 2.6). Diameter core lebih besar dari Single Mode Fiber sehingga banyak

mode yang dapat melaluinya.

Gambar 2.6. Serat optik Multimode Step-Index (Keiser, 2000)

Jenis serat ini disebut multimode karena cahaya yang merambat dari satu

ujung ke ujung lainnya, terjadi dengan melalui beberapa lintasan cahaya.

Diameter inti (core) sebesar 50 mm - 200 mm dan diameter selubung (cladding)

125 mm - 400 mm.

8-12 mm

125 mm n

nc

nf

50-200 mm

nc

nc

nf

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

11

2.5.3 Serat Optik Multi Mode Fiber Gradded Index

Serat optik Multi Mode Fiber Gradded Index biasanya terbuat dari multi

component glass & silica glass tapi dapat juga terbuat dari bahan lainnya. Ukuran

intinya 50 - 100 mm dan diameter selubungnya 125 - 140 mm. Ditunjukkan pada

gambar 2.7.

Gambar 2.7. Serat optik Multimode Gradded Index (Keiser, 2000)

Serat optik Multimode Gradded Index (Gambar 2.6) mempunyai indeks

bias yang merupakan fungsi dari jarak terhadap sumbu/poros serat optik.

Sehingga sinar akan dibiaskan secara bertingkat-tingkat menjauhi selubung dan

mendekati sumbu inti fiber optik, dengan demikian cahaya yang menjalar melalui

beberapa lintasan pada akhirnya akan sampai pada ujung lainnya pada waktu yang

bersamaan.

2.6. Serat Optik Polimer

Struktur dasar serat optik plastik (POF, plastic optical fiber), sebagaimana

serat optik gelas, adalah silinder konsentris yang bagian dalamnya disebut inti

(core) dan bagian luar yang disebut selubung (cladding). Cahaya menjalar di

dalam inti berdasarkan prinsip pantulan total akibat perbedaan indeks bias pada

bidang batas inti-selubung. Serat optik plastik yang paling umum digunakan

adalah intinya terbuat dari PMMA (polymethyl methaacrylate) dengan indeks bias

sekitar 1,49. Sebagai selubung umumnya digunakan bahan-bahan kopolimer dari

methacrylate, fluoro-alkyl, dan tetrafluoroethylene (dengan indeks bias sekitar

nf

n

nc

commit to user

1,40 – 1,42). Diameter serat umumnya 1 min (90% merupakan inti karena

selubungnya merupakan lapisan tipis yang menyelimuti inti.

Indeks bias bahan core harus lebih besar dari indeks bias bahan cladding.

Bahan core tidak harus terbuat dari bahan yang sejenis dengan cladding, jadi serat

optik (fiber optic) bisa terbuat dari selembar senar transparant yang berfungsi

sebagai core dengan cladding udara, sebuah air sebagai core dan udara sebagai

claddingnya, dan lain sebagainya (Saleh, 1991).

2.7 Difraksi

Difraksi mempunyai manfaat yang besar dalam teknologi misalnya adalah

teknologi pembuatan disk. Data diolah melalui sifat-sifat optik yang menerapkan

teori difraksi. Contoh lain adalah untuk pengukuran diameter serat optik. Caranya

adalah dengan meletakkan sehelai rambut dalam obyek yang disinari dengan

cahaya dari laser dengan panjang gelombang tertentu. Hasilnya adalah pola

gelap-terang yang terlihat pada layar. Pola gelap gelap-terang terjadi karena difraksi. Difraksi

adalah peristiwa pembelokan gelombang saat melewati suatu obyek (misalnya

berupa rintangan ataupun celah) dalam hal ini rintangan (slit) berupa serat optik.

Proses difraksi ditunjukkan pada gambar 2.8.

Gambar 2.8. Difraksi

dengan, d ketebalan slit, λ panjang gelombang laser m orde terang ke-, D jarak slit

dengan layar, jarak terang ke- dengan pusat, ketebalan serat optik dapat diukur

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

13

= (2.5)

Pola gelap terang yang tampak pada layar diukur jarak terang pusat

dengan terang ke-1 ( ) untuk mendapatkan diameter pada m = 1, sedangkan

untuk panjang gelombang serta jarak sumber dengan layar diketahui. Untuk m = 2

diukur jarak pusat terang ke-1 dengan terang ke-2 begitu seterusnya hingga m = n.

Besarnya diameter rata-rata adalah rata-rata diameter pada tiap-tiap pengukuran.

Pengukuran tersebut dilakukan untuk satu titik. Titik berikutnya diukur dengan

cara yang sama. Pada penelitian, cara ini digunakan untuk mengukur keseragaman

diameter serat optik.

2.8. Analisa Thermal

Analisa thermal dalam proses fabrikasi serat optik adalah penting

(Kasmayadi, Murwani, 2007). Dengan dilakukan analisa thermal dapat diketahui

karakteristik bahan yaitu perubahan fase zat yang meliputi suhu glass transisi

(Tg), kristalisasi (Tc) serta leleh (Tm). Data-data tentang analisa thermal

mempunyai peran penting dalam menentukan suhu fabrikasi.

Analisa termal diferensial adalah teknik dimana suhu dari sampel

dibandingkan dengan material referen inert selama perubahan suhu terprogram.

Suhu sampel dan referen akan sama apabila tidak terjadi perubahan, namun pada

saat terjadinya beberapa peristiwa termal, seperti pelelehan, dekomposisi atau

perubahan struktur kristal pada sampel, suhu dari sampel dapat berada di bawah

(apabila perubahannya bersifat endotermik) ataupun di atas ( apabila perubahan

bersifat eksotermik) suhu referen.

Penggunaan penting dari DTA (Differential Thermal Analysis) dan DSC

(Differential Scanning Calorimetry) pada gelas adalah untuk mengukur suhu

transisi gelas, Tg. Titik ini tidak muncul sebagai puncak yang jelas namun sebagai

commit to user

Gambar 2.9. Tg menunjukkan suhu dimana suatu gelas mengalami transformasi

dari padatan yang rigid menjadi cairan supercooled dan sangat viscous.

Gambar 2.9. DTA pada pemanasan (a) Gelas yang tidak mengalami devitrifikasi dan

tidak memperlihatkan proses thermal lain selain titik transisi gelas Tg dan (b) Gelas yang mengalami devitrifikasi di atas Tg

Untuk gelas-gelas yang sangat stabil secara kinetik, seperti gelas silika,

titik transisi gelas Tg biasanya merupakan satu-satunya proses termal yang

terdeteksi pada DTA (Differential Thermal Analysis) karena kristalisasi terlalu

lambat untuk dapat berlangsung. (Gambar 2.9.a). Untuk jenis gelas lainnya,

kristalisasi atau devitrifikasi dapat muncul pada temperatur tertentu di atas Tg dan

di bawah titik leleh, Tm. Devitrifikasi nampak sebagai suatu proses eksoterm yang

diikuti dengan proses endoterm pada suhu yang lebih tinggi yang berkorelasi

dengan pelelehan dari kristal-kristal yang sama. (Gambar 2.9.b.). Titik transisi

gelas merupakan sifat penting dari gelas karena sifat ini merepresentasikan batas

suhu atas sebelum gelas mengalami fase kristalisasi. Untuk mengurangi loss pada

serat optik maka serat optik difabrikasi dengan suhu disekitar gelas transisi atau

gelas harus bebas dari Kristal. Oleh sebab itu serat optik harus dicetak antara Tg

dan Tc.

2.9. Viskositas

Viskositas merupakan kekentalan fluida. Viskositas bahan umumnya

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

15

tinggi suhu maka viskositas bahan semakin turun dan semakin rendah suhu maka

viskositas bahan semakin naik.

Viskositas fluida merupakan ukuran ketahanan sebuah fluida terhadap

deformasi atau perubahan bentuk. Viskositas dipengaruhi oleh temperatur,

tekanan, kohesi dan laju perpindahan momentum molekularnya. Viskositas zat

cenderung menurun dengan seiring bertambahnya kenaikan temperatur hal ini

disebabkan gaya – gaya kohesi pada zat bila dipanaskan akan mengalami

penurunan dengan semakin bertambahnya temperatur.

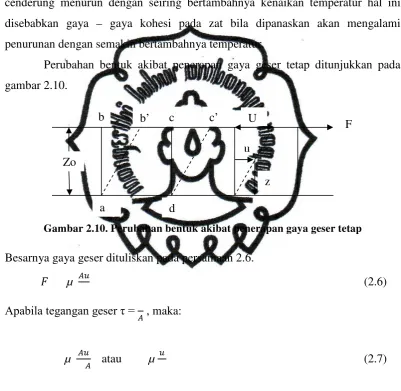

Perubahan bentuk akibat penerapan gaya geser tetap ditunjukkan pada

gambar 2.10.

Gambar 2.10. Perubahan bentuk akibat penerapan gaya geser tetap

Besarnya gaya geser dituliskan pada persamaan 2.6.

> = µ 6 (2.6)

berlaku hukum 6 maka dapat dinyatakan dalam 6

yang disebut dengan gradient

commit to user

= µ 6

(2.8)

Persamaan 2.8 disebut sebagai hukum newton dari kekentalan, yang dapat juga

dituliskan pada persamaan 2.9.

µ =

6/ (2.9)

Dalam system satuan SI, tegangan geser dinyatakan dalan N/m2 dan gradient

kecepatan dinyatakan dalam (m/det)/m. sehingga satuan dari viskositas dinamik

adalah:

µ = /

( /Ǵ̊)/ =

Ǵ̊

=

.Ǵ̊ (2.10)

Perbandingan antara kekentalan dinamik dan kerapatan disebut kekentalan

kinematik, yang dituliskan pada persamaan 2.11.

= µ =

.Ǵ̊. / (2.11)

Viskositas kinematis sangat dipengaruhi oleh temperatur, demikian pula dengan

viskositas dinamik. Dengan ϑ viskositas kinematis (m2/det), temperatur (oC)

besarnya viskositas kinematis dapat ditentukan dengan menggunakan persamaan

2.12.

= ( )

( ) (2.12)

2.10. Viskoelastis Sifat Bahan

Polimer terdiri dari rantai molekul yang panjang memiliki sifat

viskoelastik yang unik, yang menggabungkan karakteristik elastis padatan dan

cairan Newtonian. Teori elastisitas klasik menggambarkan sifat mekanik zat padat

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

17

Respon dari kelenturan tersebut adalah sebanding dengan laju regangan. Teori

klasik menggambarkan sifat hidrodinamika cairan kental, dengan respon

kelenturan tergantung pada laju regangan ini dan perilaku dari polimer.

Satu aplikasi penting dari DMA adalah pengukuran suhu transisi gelas

polimer. polimer Amorf memiliki temperatur transisi gelas yang berbeda, di atas

yang bahan akan memiliki sifat kenyal bukan perilaku gelas dan kekakuan

material akan turun drastis dengan peningkatan viskositas. Pada transisi kaca,

modulus penyimpanan menurun secara drastis dan modulus kerugian mencapai

maksimum. DMA sering digunakan untuk menandai suhu gelas transisi dari suatu

bahan .

Gambar 2.11 Sebuah uji thermal Polycarbonate. Penyimpanan Modulus (E’) dan

Rugi Modulus (E’’) terhadap suhu yang diplot. beban statis yang berbeda-beda

awal dan regangan digunakan. Dari gambar 2.11 penyimpanan modulus (E’)

untuk nilai 2,426 Mpa 0,05%; 6,647 Mpa 0,2%; 0,924 Mpa 0,02% menunjukan

grafik yang menurun secara eksponensial seiring dengan bertambahnya

temperatur. Sedangkan untuk rugi modulus (E’’) menunjukkan grafik yang naik

secara eksponensial seiring dengan bertambahnya temperatur. Transisi gelas suhu

Polycarbonate terdeteksi berada di sekitar suhu 1500 C.

Gambar 2.11. uji thermal Polycarbonate (Bose Electroforce Group) E’

commit to user

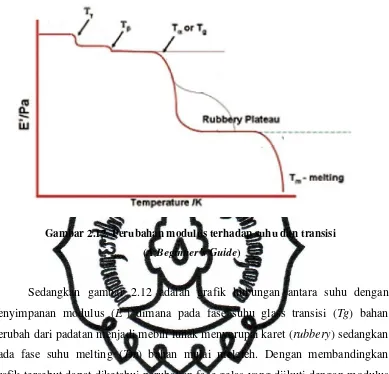

Gambar 2.12. Perubahan modulus terhadap suhu dan transisi

(A Beginner’s Guide)

Sedangkan gambar 2.12 adalah grafik hubungan antara suhu dengan

penyimpanan modulus (E’) dimana pada fase suhu glass transisi (Tg) bahan

berubah dari padatan menjadi mebih lunak menyerupai karet (rubbery) sedangkan

pada fase suhu melting (Tm) bahan mulai meleleh. Dengan membandingkan

grafik tersebut dapat diketahui perubahan fase gelas yang diikuti dengan modulus

elastis bahan yaitu perubahan bahan dari keras menjadi lunak. Semakin besar suhu

semakin turun nilai viskositas bahan atau bahan menjadi rubbery. Dengan,

penyimpanan modulus:

~ cos (2.13)

Rugi modulus:

~′ sin (2.14)

Dari persamaan 2.13 dan 2.14 dapat dirumuskan sudut fase:

tan

" (2.15)

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

19

2.11 Fabrikasi Serat Optik Polimer

Fabrikasi serat optik polimer dilakukan dengan beberapa metode untuk

fabrikasi tersebut dibedakan ke dalam dua kelompok besar, yaitu metode

pertukaran ion dan metode fase cair. Kedua metode mempunyai kelebihan dan

keunggulan masing-masing. Yang perlu diperhatikan pada proses fabrikasi serat

optik polimer adalah control yang teliti terhadap kemurnian bahan penyusun serat

optik polimer dan harus dihindari kontaminasi dengan bahan lain selama proses

fabrikasi. Pembuatan serat optik polimer dilakukan dengan cara menarik bahan

polimer kental-cair sehingga dapat diperoleh serat optik polimer dengan luas

penampang tertentu.

Dalam fabrikasi serat optik polimer pemilihan material penyusun serat

optik juga harus diperhatikan, antara lain: (Keiser, 2000).

1. Material penyusun harus mampu membentuk serat optik dengan jarak

yang panjang, ukuran yang kecil dan fleksibel,

2. Material harus bersifat transparan, sehingga benar-benar dapat

mentransmisikan cahaya secara akuran dan efisien,

3. Secara fisik, material penyusun serat optik harus mempunyai indeks

bias yang berbeda antara core dan cladding.

2.12. Metode Pre-Casting

Metode pre-casting merupakan ide pencetakan serat optik berbahan

polimer dengan dua buah sampel yang sudah ada seperti ditunjukkan pada gambar

2.13. Bakal core berupa silinder pejal, dan bakal cladding berupa silinder

berlubang. Struktur penyusun yang berupa inti dan selubung yang sama dengan

stuktur serat optik menjadikan metode ini digunakan sebagai penelitian. Proses

pencetakan dilakukan dengan cara bakal core dimasukkan ke dalam bakal

cladding, kemudian sampel tersebut dipanaskan dengan menggunakan furnace.

Suhu drawing didapatkan dari hasil pengujian sifat thermal bahan, kisaran antara

suhu gelas transisi dan suhu kristalisasi terhadap diameter core. Jadi sebelum

dilakukan fabrikasi harus diketahui karakter bahan dan karakter furnace untuk

commit to user

teknis bahan dipanaskan dalam furnace, sampel diberi gaya tekan dan ditarik ke

bawah agar sampel dapat keluar dari cetakan (gambar 2.13). Variasi suhu

dilakukan dengan mengeset furnace menggunakan temperature control, kecepatan

putar diatur pada kontrol kecepatan putar motor pemutar, sedangkan serat optik

yang dihasilkan digulung di dalam fiber drum (wadah serat optik). Proses

pencetakan serat optik dilakukan dengan memberikan penekanan menggunakan

alat penekan.

Gambar. 2.13. Set-up alat metode pre-casting (www.fibopt.ru)

Untuk proses pencetakan, kedua bahan yang telah disatukan dipanaskan di

dalam furnace. Pada fase kental-cair sebelum bahan mengalami pengkristalan

bahan di dorong dari atas dengan memberikan gaya beban massa yang dapat

diatur dengan menggunakan beban massa yang ditambahkan/ dikurangkan agar

bahan tersebut dapat keluar dari cetakan. Furnace digunakan sebagai pemanas

bahan menyusun serat optik polimer. Temperature control digunakan sebagai

pengatur suhu dalam memanaskan bahan.

2.13. Polimer

Polimer adalah material kristalin ataupun nonkristalin yang mempunyai

struktur molekuler berantai. Polimer mudah diproses, densitas rendah, dan

mempunyai sifat dielektrik. Ada dua macam polimer, yaitu termoplastik dan Tower

Fiber drum Serat Optik

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

21

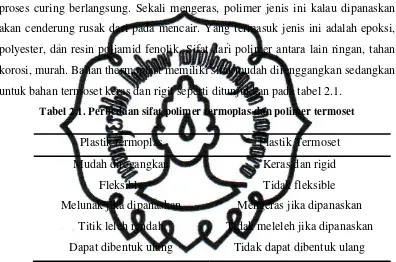

termoset. Termoplastik sebagian besar dari struktur molekuler satu atau dua

dimensi. Pada suhu tinggi ia akan melunak pada titik lebur atau transisi gelas.

Proses pelunakan yang terjadi pada suatu suhu tertentu akan mengeras lagi jika

suhunya diturunkan, suatu proses reversible. Jenis termoplastik di antaranya

adalah: polietilen, polistiren, polipropilen, poliamid, dan nilon. Jenis termoset,

sebaliknya, membentuk struktur molekuler tiga dimensi yang mengeras selama

proses curing berlangsung. Sekali mengeras, polimer jenis ini kalau dipanaskan

akan cenderung rusak dari pada mencair. Yang termasuk jenis ini adalah epoksi,

polyester, dan resin poliamid fenolik. Sifat dari polimer antara lain ringan, tahan

korosi, murah. Bahan thermoplast memiliki sifat mudah direnggangkan sedangkan

untuk bahan termoset keras dan rigit seperti ditunjukkan pada tabel 2.1.

Tabel 2.1. Perbedaan sifat polimer termoplas dan polimer termoset

Plastik termoplas Plastik Termoset

2.14. Rugi- rugi pada Serat Optik

Pada umumnya rugi serat optik dibagi berdasarkan dari mana

rugi-rugi tersebut ditimbulkan, yaitu :

1. Rugi-rugi yang timbul dari bahan serat optik itu sendiri.

2. Rugi-rugi yang timbul akibat penggunaan serat optik tersebut sebagai

media transmisi.

2.14.1. Rugi-Rugi karena Bahan 2.14.1.1. Absorption Loss

Rugi-rugi yang disebabkan karena masih banyaknya kotoran-kotoran pada

commit to user

tersebut dapat berupa logam (besi, tembaga) atau air dalam bentuk ion-ion yang

dapat menyerap sinar yang melaluinya akan berubah menjadi energi panas. Energi

panas ini akan menyebabkan daya berkurang.

Untuk memperkecil rugi-rugi akibat ion-ion kotoran karena adanya

unsur-unsur logam dan lain-lain pada serat optik, maka kebersihan dan kemurnian bahan

gelas sangat menentukan. Salah satu cara memperkecil kerugian tersebut adalah

dengan teknik pengendapan uap kimia (Chemical Vapour Deposition), dimana

dengan diendapkannya ion-ion kotoran tersebut, redaman dapat diperkecil.

2.14.1.2. Rayleigh Scattering Loss

Peristiwa ini terjadi karena adanya berkas cahaya yang meengenai suatu

materi dalam serat optik yang kemudian menghamburkan/ memancarkan

berkas-berkas cahaya tersebut ke segala arah. Hal ini disebabkan ketidak homogenan

materi yang terdapat dalam serat optik tersebut yang mempunyai sifat

menghamburkan suatu berkas cahaya.

2.14.2. Rugi-rugi karena Penggunaaan Serat Optik sebagai Media Transmisi 2.14.2.1. Rugi-rugi karena Pelengkungan

Rugi-rugi ini terjadi pada saat sinar melalui serat optik yang

dilengkungkan, dimana sudut datang sinar lebih kecil dari pada sudut kritis

sehingga sinar tidak dipantulkan sempurna tapi dibiaskan. Seperti ditunjukan pada

gambar 2.14. ketika sudut datang lebih kecil dari sudut kritis (z dan z ) cahaya

akan dibiaskan, sedangkan ketika sudut datang lebih besar dari sudut kritis cahaya

akan dipantulkan sepenuhnya (z ).

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

23

Untuk mengurangi rugi-rugi karena pelengkungan maka harga Numerical

Arpature dibuat besar.

Numerical Aperture (NA) adalah ukuran atau besarnya sinus sudut

pancaran maksimum dari sumber optik yang merambat pada inti serat yang

cahayanya masih dapat dipantulkan secara total. Pada gambar 2.15. pemantulan

internal total terjadi ketika indeks bias core lebih besar dari indeks bias cladding.

Besarnya NA dipengaruhi oleh indeks bias core dan cladding.

Gambar 2.15. Numerical Aperture

2.14.2.2. Microbending Loss

Rugi-rugi ini termasuk sebagai akibat adanya permukaan yang tidak rata

(dalam orde mikro) sebagai akibat proses perbaikan bahan yang kurang sempurna.

Gambar 2.16 memperlihatkan rugi-rugi karena microbending.

Gambar 2.16. Rugi-rugi karena microbending

Pada gambar tersebut memperlihatkan pembongkokan mikro terjadi

karena ketidakrataan pada permukaan batas antara inti dan selubung secara acak External force

n

1>

n

2core

cladding

θ

1 θ2commit to user

atau random. Sinar dengan sudut datang kurang dari sudut kritis akan dibiaskan

dan tidak lagi terjadi pemantulan sempurna di dalam serat optik.

2.14.2.3. Splicing Loss

Rugi-rugi ini timbul karena adanya gap antara dua serat optik yang

disambung. Hal ini terjadi karena dimensi serat optik yang demikian kecil

sehingga penyambungan menjadi tidak tepat sehingga sinar dari bahan serat optik

ke serat optik lainnya tidak dapat dirambatkan seluruhnya. Ada beberapa

kesalahan dalam penyambungan yang dapat menimbulakn rugi-rugi splicing,

yaitu:

1. Sambungan kedua serat optik membentuk sudut,

2. Kedua sumbu berimpit namun masih ada celah diantara keduanya,

3. Ada perbedaan ukuran antara kedua serat optik yang disambung.

Dengan P out adalah daya sesudah sambungan, P in daya sebelum

sambungan, untuk mengukur besarnya rugi-rugi karena sambungan digunakan

persamaan 2.16:

L (dB) = - 10 Log (P out/ P in) (2.16)

Besarnya rugi-rugi serat optik berharga negatif jika P in < P out, berharga positif

jika P in > P out , dan berhanilai 0 jika P in = P out.

2.14.2.4. Rugi-rugi Coupling

Rugi–rugi ini timbul karena pada saat serat optik disambungkan dengan

sumber cahaya atau photo detektor. Ps adalah daya yang dipancarkan oleh sumber

cahaya, Pt daya yang dimasukkan ke dalam serat optik. Dari perbandingan antara

intensitas yang dipancarkan oleh sumber cahaya dengan intensitas cahaya dan

intensitas yang dimasukkan ke dalam serat optik, efisiensi kopling (µ) secara

matematis dirumuskan pada persamaan 2.17..

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

25

BAB III

METODOLOGI PENELITIAN

3.1. Waktu dan Tempat Penelitian

Penelitian ini dilaksanakan selama 4 bulan dari tanggal 1 September 2010

sampai 10 Desember 2010 di Laboratorium Material Jurusan Fisika FMIPA UNS,

Laboratorium bengkel Jurusan Fisika FMIPA UNS, serta Laboratorium Pusat

MIPA Universitas Sebelas Maret, Jl. Ir. Sutami 36 A, Kentingan, Surakarta.

3.2. Peralatan yang Digunakan

Pada penelitian ini digunakan peralatan sebagai berikut:

1. Tower untuk semua keperluan fabrikasi

2. Alat penekan dan beban massa

3. Furnace dan temperature control

4. Motor pnggulung dan fiber drum

5. Power supply

6. Laser HeNe 632,8 nm dan Power meter

7. UV-VIS-NIR spectrometer Shimadzu type 1601PC.

8. DSC (Differential Scanning Calorimetry) Mettler Toledo type 821

9. Mikrometer skrub

10.Transmitter

11.Receiver

12. Silet/ gunting

commit to user

Alat yang digunakan pada penelitian ini mengacu pada gambar 2.13

dengan skema alat:

Pada gambar tersebut diperlukan fiber tower untuk proses fabrikasi. Fiber

tower ditunjukkan pada nomor (1) disertai dengan alat-alat fabrikasi berupa

furnace (pemanas) (nomor 5) dan temperature control untuk mengatur suhu

fabrikasi. Serat optik dicetak di dalam furnace dengan memberikan penekanan

dengan menggunakan alat penekan (2). Bakal core dan bakal cladding (3 dan 4)

dicetak dengan besarnya diameter dipengaruhi oleh suhu dan penekanan. Serat

optik hasil cetakan (6) digulung dengan motor pemutar dan diletakkan pada fiber

drum (wadah serat optik) (7).

3.3. Bahan Penelitian

Bahan yang digunakan dalam penelitian ini antara adalah, sampel bakal

core berupa silinder pejal dari bahan akrilik/ Polymethlmetacrylate (PMMA), dan

sampel bakal cladding berupa silinder berlubang dari selang plastik/

Polyvinilclorida (PVC).

3.4. Prosedur dan Pengumpulan Data

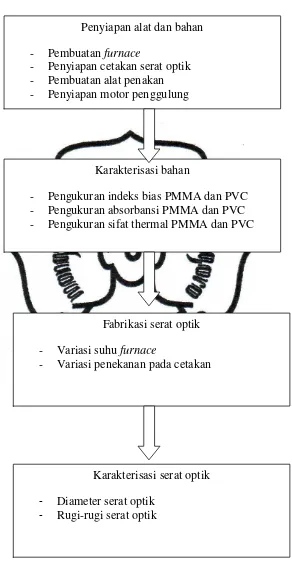

Penelitian ini dilakukan dalam beberapa tahap seperti yang ditunjukkan oleh Gambar 3.1

1

7 6

5 2 3

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

27

Gambar 3.1. Diagram alir tahap-tahap penelitian Penyiapan alat dan bahan

- Pembuatan furnace

- Penyiapan cetakan serat optik - Pembuatan alat penakan - Penyiapan motor penggulung

Karakterisasi bahan

- Pengukuran indeks bias PMMA dan PVC - Pengukuran absorbansi PMMA dan PVC - Pengukuran sifat thermal PMMA dan PVC

Fabrikasi serat optik

- Variasi suhu furnace

- Variasi penekanan pada cetakan

Karakterisasi serat optik

commit to user

Detail dari masing-masing tahap seperti terlihat pada gambar 3.1 adalah:

1. Penyiapan Alat dan Bahan fabrikasi

Mengacu pada gambar 2.13 sebelum dilakukan pencetakan serat optik alat

yang harus disiapkan meliputi pembuatan furnace dan alat penekan. Furnace

digunakan dalam proses pemanasan bahan. Furnace dibuat dari elemen pemanas

(heating element) yang dilapisi dengan asbes untuk menahan panas agar tidak

melukai guna menjaga keamanan pada saat mencetak serat optik. Furnace dibuat

dengan dimensi (10 cm x 7 cm) ( p x t ). Di dalam furnace diletakkan cetakan

dengan menggunakan cetakan 1 inti core. Diantara cetakan dan furnace

diletakkan temperature control untuk mengatur suhu fabrikasi. Alat penekan

berupa besi pejal dengan diberi beban massa di atasnya. Posisi alat penekan dibuat

tegak/ lurus dengan lubang cetakan. Untuk menjaga agar bahan dan dorongan alat

penekan tetap lurus digunakan besi silinder berlubang yang diletakkan

menyelubungi alat penekan dengan ukuran diameter yang tidak jauh berbeda

dengan besi penekan.

Penyiapan bahan meliputi: penyiapan bakal serat optik

Polymethlmetacrylate (PMMA) dan Polyvinilclorida (PVC) sebagai bahan baku

pembuatan serat optik. Pemilihan bakal core Polymethlmetacrylate (PMMA) dan

bakal cladding Polyvinilclorida (PVC) memenuhi syarat sebagai bahan untuk

digunakan sebagai penelitian, karena memiliki indek bias yang berbeda, yaitu

PMMA mempunyai indek bias yang lebih besar daripada PVC.

Pembuatan sampel bahan untuk pengukuran cahaya dan refractive index

dilakukan dengan pemilihan sampel bahan sesuai dengan bahan yang akan

digunakan dalam pencetakan fiber optik yaitu akrilik (PMMA) dan selang plastik

(PVC). Akrilik yang berupa silinder pejal dipotong bagian ujungnya dengan

menggunakan gergaji. Dengan memperhatikan ketebalan sampel yang akan diuji,

selanjutnya bahan dipoles di bagian-bagian yang tidak rata sedemikian hingga

diperoleh bahan halus (optically polished) yang berikutnya siap untuk diukur

indek bias dan absorbansinya. Begitu pula dengan bahan dari selang plastik,

bahan dipotong sebagian. Namun pada bagian sisinya di belah, sehingga

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

29

berupa silinder pejal sedangkan sampel selang plastik berupa silinder berlubang.

Gambar 3.2. adalah gambar sampel yang diukur sifat optiknya.

(a) (b)

Gambar 3.2. Sampel bahan polimer a.) PMMA b.) PVC

Dimensi dari PMMA (gambar 3.2 a) yang diukur adalah 19,55 mm x 6,46

mm (p x t). Sedangkan, untuk PVC (gambar 3.2 b) adalah 21,42 mm x 15,06 mm

x 0,83 mm (p x l x t). Pembuatan sampel bahan untuk pengujian thermal dilakukan

dengan cara memotong kecil-kecil sampel sehingga akan terbentuk

serpihan-serpihan. Jika diperlukan sampel yang lebih halus sampel digerus secara merata

agar data yang diperoleh homogen (mewakili seluruh sampel).

2. Karakterisasi bahan

Karakterisasi dilakukan untuk mendapatkan karakter dari bahan, meliputi

absorbansi, indeks bias, serta sifat thermal dari bahan. Karakterisasi material

untuk memperoleh nilai indeks bias dilakukan dengan menggunakan metode

sudut Brewster yang mengikuti persamaan:

sin ~ = sin(90 − )~ (3.1)

sin ~ = cos ~ (3.2)

Dari definisi tangen maka dari persamaan (3.2) dapat diturunkan menjadi

commit to user

Brewster dan persamaan di atas disebut hukum Brewster. Dengan ~ indek bias di

udara = 1

~ = Ô0 (3.3) Untuk karakterisasi absorbansi, pengukuran dilakukan dengan

menggunakan UV-VIS spectrometer Shimadzu type 1601PC. Sedangkan untuk

uji thermal dilakukan dengan menggunakan DSC (Differential Scanning

Calorimetry) Mettler Toledo type 821.

3. Fabrikasi serat optik

Fabrikasi serat optik dilakukan dengan mengatur suhu pada furnace pada

suhu 1800 C, 1900 C, 2000 C, 2100 C, 2400 C, 2500 C. Pada masing-masing suhu

settingan tersebut bakal core yang berupa silinder pejal dari bahan

Polymethlmetacrylate PMMA dimasukkan ke dalam cetakan di dalam furnace.

Pada saat proses pencetakan bakal core yang telah dimasukkan ke dalam cetakan

diberi penekanan dengan memberikan beban massa seberat 510 gram untuk

memberikan dorongan pada bahan agar keluar dari cetakan.

Pada proses pencetakan kestabilan suhu diperhatikan agar serat optik tidak

terpengaruh pada suhu diatas atau di bawah suhu settingan. Karena pengamatan

keseragaman diameter dilakukan dengan faktor suhu. Kecepatan putar motor

penggulung dibuat konstan untuk mendapatkan keseragaman diameter dari serat

optik polimer. Bakal core hasil cetakan dihasilkan dengan cladding berupa udara.

4. Karakterisasi Serat Optik

Karakterisasi serat optik pada penelitian ini dibatasi pada dua hal, meliputi

keseragaman diameter dan rugi-rugi serat optik.

1. Keseragaman Diameter

Tujuan dari karakterisasi keseragaman diameter adalah untuk mengetahui

seberapa jauh parameter utama fabrikasi terhadap keseragaman diameter serat

optik. Uji keseragaman diameter dilakukan dengan dua cara yaitu pengukuran

secara mekanik dan optik. Pengukuran secara mekanik menggunakan alat ukur

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

31

difraksi cahaya. Untuk mencari tingkat keseragam diameter dengan cara mekanik,

pengukuran ketebalan dilakukan dengan cara mengukur ketebalan dengan

memutar dan membaca nilai ketebalan yang terbaca pada skala mikrometer skrub.

Selain dengan cara mekanik, pengukuran diameter dengan cara optik.

Data diambil dengan mengukur ketebalan serat optik di 10 titik sepanjang 10 cm.

Pada setiap titik pada gambar 3.3 ditandai dengan x = 0 hingga x = 10. Pada

penelitian ini pengukuran keseragaman diameter data yang diambil sepanjang 10

cm dibagi atas 10 titik, x = 1 hingga x = 10. Nilai keseragaman diameter diukur

pada masing-masing serat optik. Sehingga dari data yang diperoleh dapat

dibandingkan nilai keseragaman diameternya. Gambar 3.3 menumjukkan cara

pengambilan data diameter core sebanyak 10 titik.

x=0 x=1 x=2 x=3 x=4 x=5 x=6 x=7 x=8 x=9 x=10

Gambar 3.3. Pengukuran diameter core sebanyak 10 titik sepanjang 10 cm

Dengan menggunakan difraksi

Pengukuran secara optik dilakukan dengan menggunakan difraksi.

Pengukuran ini dimaksudkan untuk mengukur ketebalan tanpa menyentuh obyek

yang diukur atau dengan kata lain diukur dengan cara optik. Pemilihan

pengukuran dengan cara ini dikarenakan pada pengukuran menggunakan

micrometer scrub dihasilkan keseragaman diameter yang tidak merata atau ada

bagian dari salah satu sisi terlukai akibat tertekan pada saat memutran skala pada

mikrometer skrub. Pengukuran dengan menggunakan difraksi dilakukan dengan

cara mengamati pola gelap terang yang ada pada layar. Gambar 3.4 merupakan

set-up alat dalam pengambilan data keseragaman diameter dengan difraksi. Jarak

yang dicatat adalah jarak pusat terang pertama dengan pusat terang kenol dan

commit to user

Gambar 3.4. Set-up alat pengukuran diameter dengan difraksi

Dari data pengukuran jarak Ym pada layar dapat digunakan untuk mengukur

diameter serat optik polimer d yang memenuhi persamaan 3.4.

= (3.4)

λ adalah panjang gelombang laser, m orde terang ke-, D jarak slit dengan layar, dan jarak terang ke- dengan pusat.

Jadi dengan cara seperti ini didapatkan sebaran keseragaman diameter

tanpa menyentuh obyek yang diukur. Pengukuran dilakukan dengan mengambil

10 titik dari serat optik polimer yang diukur secara berurutan sepanjang 10 cm.

Dengan memasukkan nilai ke dalam persamaan 3.4 dengan panjang

gelombang serta jarak serat optik dengan layar yang dapat diketahui maka nilai

diameter dari masing-masing titik dapat terukur. Nilai diameter dari tiap titik

diperoleh dari rata-rata diameter yang dikur dari hingga .

2. Rugi-rugi Serat optik

Untuk mengukur rugi-rugi pada serat optik dilakukan pengukuran dengan

metode cut-off, yaitu diukur intensitas yang keluar dari serat optik dengan

menggunakan power meter. Dan untuk pengukuran cahaya yang melewati serat

optik dengan cara memotong sepanjang 5 cm ( - ). Cahaya yang keluar

dari serat optik diukur dengan power meter. Cahaya inilah yang masuk melewati

serat optik. Dengan tanpa mengubah posisi awal serat optik maka rugi-rugi serat

D

Layar

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

33

optik yang terukur adalah sepanjang 5 cm. Pengukuran rugi-rugi serat optik

ditunjukkan pada gambar 3.5.

Gambar 3.5. Metode cut-off

Dengan adalah intensitas yang keluar dari serat optik ( µWatt), intensitas

yang melewati serat optik ( µWatt), dan − panjang serat optik, besarnya

rugi-rugi serat optik dapat diperoleh dari persamaan 3.5.

Ė= Ě Ǵ

( )

(3.5)

-

laser Serat optik laser

Power meter Serat optik

commit to user

34

BAB IV

HASIL PENELITIAN DAN PEMBAHASAN

4.1. Penyiapan Alat dan Bahan 4.1.1. Alat Fabrikasi

4.1.1.1. Hasil

Tower untuk fabrikasi serat optik telah berhasil dibuat. Gambar 4.1 (a)

adalah tower yang disiapkan untuk fabrikasi serat optik. Tower dilengkapi dengan

alat-alat fabrikasi meliputi: furnace, thermokopel, temperature control, alat

penekan serta motor pemutar untuk menggulung serat optik hasil cetakan.

(a)

(b) (c) (d)

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

35

4.1.1.2. Pembahasan

4.1.1.2.1 Furnace dan Temperature control

Pemanas (furnace) dan temperature control yang dibuat memiliki kriteria

antara lain dapat memanaskan cetakan, mengatur besarnya suhu pemanasan dan

dapat mengukur besarnya suhu yang dipanaskan oleh furnace tersebut. kriteria

tersebut dapat terpenuhi ketikan dalam prosesnya dilakukan dengan

menggabungkan furnace sebagai pemanas cetakan, temperature control sebagai

pengatur suhu pemanasan dan thermokopel yang digunakan sebagai pengukur

besarnya suhu cetakan.

Furnace digunakan dalam proses pemanasan bahan untuk melelehkan

bahan ketika bahan dimasukkan dalam cetakan. Besarnya suhu yang terbaca pada

temperature control ketika setting awal masih bersifat fluktuatif dan akan stabil

setelah suhu mengalami kenaikan dan penurunan suhu secara maksimal. Ketika

pada saat kita mengeset awal suhu dengan batas rentang suhu sebesat 500C maka

suhu dari keadaan suhu kamar atau suhu lingkungan yang terbaca oleh termokopel

mengalami kenaikan suhu secara bertahap hingga suhu maksimal dan akan

mengalami penurunan suhu pada suhu yang ditentukan. Karakter dari temperature

control menjadi dasar dalam melakukan setting temperature control. Dengan

demikian ketika akan memasukkan bahan dalam cetakan dan dipanaskan haruslah

menunggu hingga suhu stabil. Suhu yang terukur oleh termokopel tidak akan

stabil sebelum suhu tersebut naik dengan maksimal dan turun dengan maksimal

kemudian naik lagi hingga pada suhu yang ditentukan. Hal ini dikarenakan suhu

yang dihasilkan alat pemanas diatur oleh pengatur suhu dengan bahan bimetal

yang terpasang didalam perangkat pemanas. Pada prinsipnya bahan bimetal

tersebut memiliki criteria cepat memuai bila terkena panas. Kemampuan cepat

memuai ini dimanfaatkan untuk mengatur panas sesuai dengan kehendak, dengan

tekanan yang diberikan lewat tombol pengatur suhu di badan temperature control.

Bimetal akan berfungsi sebagai kontak untuk memutus dan menyambung arus

listrik. Bila bimetal akan memutus arus sehingga panas menjadi turun dan bila