LABORATORIUM SATUAN OPERASI

SEMESTER GENAP TAHUN AJARAN 2012/2013

MODUL : Grinding dan Sizing

PEMBIMBING : Dianty Rosirda Dewi Kurnia, ST., MT.

Oleh :

Kelompok : V (lima)

Nama : 1. Hana Afifah Rahman NIM.111411045

2. Yudha Fitriansyah NIM.111411059

Kelas : 2B

PROGRAM STUDI DIPLOMA III TEKNIK KIMIA

JURUSAN TEKNIK KIMIA

POLITEKNIK NEGERI BANDUNG

2013

Praktikum : 2 Mei 2013 Penyerahan : 8 Mei 2013 (Laporan)

GRINDING DAN SIZING

I. TUJUAN

1. Menentukan ukuran (diameter) partikel umpan (feed) yang berbentuk padatan dan produk grinding dengan menggunakan analisis ayakan

2. Menghitung energy kominusi yang dibutuhkan untuk mereduksi ukuran diameter umpan (Dp awal) menjadi produk (Dp akhir)

3. Menghitung Dp rata-rata

4. Menentukan efisiensi ayakan.

II. DASAR TEORI

2.1 Grinding

Istilah pemecahan dan penghalusan atau penghancuran (size reduction) zat padat meliputi semua cara yang digunakan dimana partikel zat padat dipotong dan dipecahkan menjadi kepingan-kepingan yang lebih kecil. Di dalam industri pengolahan, zat padat diperkecil dengan berbagai macam cara sesuai dengan tujuan yang berbeda-beda. Bongkah-bongkah biji mentah dihancurkan menjadi ukuran yang mudah ditangani, bahan kimia sintesis digiling menjadi tepung, lembaran-lembaran plastik dipotong-potong menjadi kubus atau ketupat-ketupat kecil.

Produk-produk komersial biasanya harus memenuhi spesifikasi yang sangat ketat dalam hal ukuran maupun bentuk partikel-partikelnya yang menyebabkan reaktifitas zat padat itu meningkat. Pemecahan itu juga memungkinkan pemisahan komponen yang tidak dikehendaki dengan cara-cara mekanik, sistem ini juga dapat digunakan memperkecil bahan-bahan berserat guna memudahkan proses penanganannya.

Zat padat dapat diperkecil dengan berbagai cara, namun hanya ada empat metode yang lazim digunakan untuk pengecilan ukuran. Metode itu adalah :

1. Penempaan (compression)

Untuk pemecahan kasar zat padat keras dengan menghasilkan relatif sedikit halusan

2. Penumbukkan (impact)

3. Penggerusan (attrition)

Menghasilkan hasil yang sangat halus dari bahan yang lunak dan tidak abeasif

4. Pemotongan (cutting)

Memberikan hasil yang ukurannya pasti, dan kadang-kadang dengan sedikit atau sama sekali tidak ada halusan pada bentuknya.

2.2 Kominusi

Kominusi adalah istilah umum yang digunakan untuk operasi penghancuran. Contoh peralatannya adalah mesin penghancur (crusher) dan mesin penggiling (grinder). Penghancur yang ideal hendaknya :

1. Memiliki kapasitas yang besar

2. Memerlukan masukan daya yang rendah persatuan produk

3. Menghasilkan produk dengan distribusi ukuran seseragam mungkin atau dengan distribusi ukuran tertentu sesuai dengan yang dikehendaki

Menghitung energi kominusi biasanya dihitung dengan menggunakan persamaan bond : awal Dp akhir Dp Wi W 10 1 1 Keterangan ; W : energi grinding Wi : work index

Dp akhir : diameter rata-rata setelah grinding 80% kumulatif lolos (µm) Dp awal : diameter rata-rata sebelum grinding 80% kumulatif lolos (µm)

2.3 Pengayakan (sizing/screening)

Pengayakan merupakan salah satu metode pemisahan partikel sesuai dengan ukuran yang dikehendaki. Metode ini dimaksudkan untuk memisahkan fraksi-fraksi tertentu sesuai dengan keperluan dari suatu material yang baru mengalami grinding. Ukuran yang lolos melalui saringan biasanya disebut sebagai undersize dan partikel yang tertahan disebut oversize. Beberapa jenis ayakan yang sering digunakan antara lain:

1. Grizzly jenis ayakan statis, dimana material yang akan diayak mengikuti aliran pada posisi kemiringan tertentu

2. Vibrating screen ayakan dinamis dengan permukaan horizontal dan miring digerakkan pada frekuensi (1000-1700 Hz). Satuan kapasitas tinggi dengan efisiensi pemisahan yang baik yang digunakan untuk range yang luas dari ukuran partikel

3. Oscillating Screen ayakan dinamis pada frekuensi 100-400 Hz dengan waktu yang lebih lama, lebih linier dan tajam

4. Reciprocating Screen ayakan dinamis dengan gerakan menggoyang, pukulan yang panjang (20-200 Hz). Digunakan untuk pemindahan dengan pemisahan ukuran

5. Shifting Screen ayakan dinamis dioperasikan dengan gerakan memutar dalam bidang permukaan ayakan. Gerakan actual dapat berupa putaran atau gerakan memutar. Digunakan untuk pengayakan material basah atau kering 6. Revolving Screen ayakan dinamis dengan posisi miring, berotasi pada

kecepatan rendah (10-20 rpm). Digunakan untuk pengayakan basah dari material-material yang relative kasar, tetapi memiliki pemindahan yang besar dengan vibrating screen.

2.4 Diameter partikel

Diameter partikel dapat diukur dengan berbagai cara. Untuk partikel berukuran besar (> 5mm) dapat diukur langsung dengan micrometer. Untuk partikel yang sangat halus diukur dengan ayakan standar. Ukuran ayakan dinyatakan dengan dua cara, yaitu dengan ukuran mesh (jumlah lubang dalam in2) dan dengan ukuran actual dari bukaan ayakan dengan ukuran partikel besar (dalam mm atau inchi). Ada beberapa perbedaan standar dalam penggunaan ukuran ayakan tetapi yang penting adalah memperoleh standar tertentu dalam penentuan ukuran partikel yang kita kehendaki. Tabel di bawah ini menunjukkan daftar nomor mesh yang bersesuaian untuk ayakan buku Tyler.

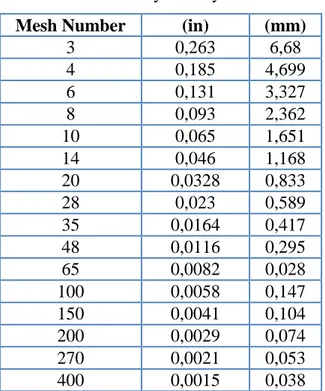

Tabel 1 Ayakan Tyler

Mesh Number (in) (mm)

3 0,263 6,68 4 0,185 4,699 6 0,131 3,327 8 0,093 2,362 10 0,065 1,651 14 0,046 1,168 20 0,0328 0,833 28 0,023 0,589 35 0,0164 0,417 48 0,0116 0,295 65 0,0082 0,028 100 0,0058 0,147 150 0,0041 0,104 200 0,0029 0,074 270 0,0021 0,053 400 0,0015 0,038

Diameter rata-rata partikel antar ayakan berdasarkan ayakan Tyler, misal partikel yang lolos melalui ayakan 150 mesh tetapi tertahan pada 200 mesh dilambangkan dengan partikel -150+200 mesh. Berikut ini table diameter partikel rata-rata penentuan ayakan Tyler.

Tabel 2 Diameter rata-rata berdasarkan ayakan Tyler

Ukuran ayakan Diameter partikel Dp (in)

-10+14 0,0555 -14+20 0,0394 -20+28 0,0280 -28+35 0,0198 -35+48 0,0140 -48+65 0,0099 -65+100 0,0070 -100+150 0,0050 -150+200 0,0035 2.5 Efektivitas Ayakan

Pengayakan adalah satu metode yang mudah dan cepat untuk penentuan ukuran partikel dan pemisahan. Meskipun demikian, metode ini tidak dapat disebut sebagai metode sangat akurat. Sebab, pada bentuk partikel tak beratruran, kemudahan lolos dari lubang ayakan tergantung pada arah gerakan partikel.

III. PERCOBAAN

3.1 Alat dan Bahan

Bahan padatan : zeolit, pasir kuarsa, beras, dsb. Masing-masing 250 gram

Ayakan getar Ball Mill

Bola baja/keramik

Motor penggerak ballmill dan perlengkapannya (berupa dua silinder)

3.2 Langkah Kerja

250 gram Zeolit ditimbang

Ayakan kosong ditimbang

Material diayak dengan ayakan getar, ayakan disusun dengan bukaan paling besar di paling atas sampai ayakan paling kecil dan pan

Masing-masing fraksi dalam ayakan ditimbang sesuai ukuran

Buat Analisa ayak dan kurva hubungan % kumulatif lolos dengan ukuran

Menentukan Dp awal dari kurva dengan %kumulatif lolos 80 %

Membuka tutup ball mill dan memasukkan zeolit bersama bola besi (grinding)

Meletakkan ballmill di atas silinder kemudian menghidupkan motor penggerak dan matikan setelah 30 menit

Membuka ball mill dan mengeluarkan zeolit tersebut

Ukuran/diameter produk ditentukan dengan analisis ayakan

Ulangi percobaan grinding dan sizing dengan menggunakan bola keramik

IV. DATA PENGAMATAN

Zeolit Sebelum Grinding

o Kecepatan pengayakan : 30 rpm o Waktu pengayakan : 10 menit

Ukuran(mm) Massa awal (gr)

+2 141,4 -2/+1,4 32 -1,4/+1 28,2 -1/+0,2 25,3 -0,2/+ 0,112 16,1 -0,112 6,2 Total 249,2

Zeolit setelah Grinding

o Waktu grinding : 30 menit

o Jenis media penggerus : bola baja (12 buah) o Waktu pengayakan : 2 x @10 menit o Kecepatan rotasi : 30 rpm

Ukuran(mm) Massa Akhir (gr) 10 menit ke-I Massa Akhir (gr) 10 menit ke-II +2 131,8 131,5 -2/+1,4 31,7 31,7 -1,4/+1 29,5 29 -1/+0,2 28,4 28,4 -0,2/+ 0,112 19,5 19,2 -0,112 7,8 8,4 Total 248,7 248,2

Zeolit Sebelum Grinding

o Kecepatan pengayakan : 30 rpm o Waktu pengayakan : 10 menit

Ukuran(mm) Massa awal (gr)

+2 140,1 -2/+1,4 34,5 -1,4/+1 28,3 -1/+0,2 24,1 -0,2/+ 0,112 16,1 -0,112 6,2 Total 249,3

Zeolit setelah Grinding

o Waktu grinding : 30 menit

o Jenis media penggerus : bola keramik (49 buah) o Waktu pengayakan : 2 x @10 menit

o Kecepatan rotasi : 30 rpm

Ukuran(mm) Massa Akhir (gr) 10 menit ke-I Massa Akhir (gr) 10 menit ke-II +2 122,5 122,1 -2/+1,4 35,2 35,4 -1,4/+1 33,3 33,4 -1/+0,2 26,1 24,4 -0,2/+ 0,112 21,6 22,5 -0,112 7,9 8,8 Total 246,6 246,6

V. PENGOLAHAN DATA

5.1 Menghitung Fraksi dan % Kumulatif

Menggunakan Jenis Penggerus Bola Baja Ukuran (mm) Massa Awal (sebelum grinding) (gram) Fraksi % Kumulatif Lolos % Kumulatif Tertahan +2 141,4 0,567 - 56,742 -2/+1,4 32 0,128 43,26 69,583 -1,4/+1 28,2 0,113 30,42 80,899 -1/+0,2 25,3 0,102 19,1 91,051 -0,2/+ 0,112 16,1 0,065 8,949 97,512 -0,112 6,2 0,025 2,488 - TOTAL 249,2 1 Ukuran (mm) Massa Akhir (setelah grinding) (gram) Fraksi % Kumulatif Lolos % Kumulatif Tertahan +2 131,8 0,53 - 52,996 -2/+1,4 31,7 0,127 47 65,742 -1,4/+1 29,5 0,119 34,26 77,604 -1/+0,2 28,4 0,114 22,4 89,023 -0,2/+ 0,112 19,5 0,078 10,98 96,864 -0,112 7,8 0,031 3,136 TOTAL 248,7 1

Menggunakan Jenis Penggerus Bola Keramik Ukuran (mm) Massa Awal (sebelum grinding) (gram) Fraksi % Kumulatif Lolos % Kumulatif Tertahan +2 140,1 0,562 - 56,197 -2/+1,4 34,5 0,138 43,803 70,036 -1,4/+1 28,3 0,114 29,964 81,388 -1/+0,2 24,1 0,097 18,612 91,055 -0,2/+ 0,112 16,1 0,065 8,945 97,513 -0,112 6,2 0,025 2,487 - TOTAL 249,3 1 Ukuran (mm) Massa Akhir (setelah grinding) (gram) Fraksi % Kumulatif Lolos % Kumulatif Tertahan +2 122,5 0,497 - 49,676 -2/+1,4 35,2 0,143 50,324 63,95 -1,4/+1 33,3 0,135 36,05 77,453 -1/+0,2 26,1 0,106 22,547 88,037 -0,2/+ 0,112 21,6 0,088 11,963 96,796 -0,112 7,9 0,032 3,2036 - TOTAL 246,6 1

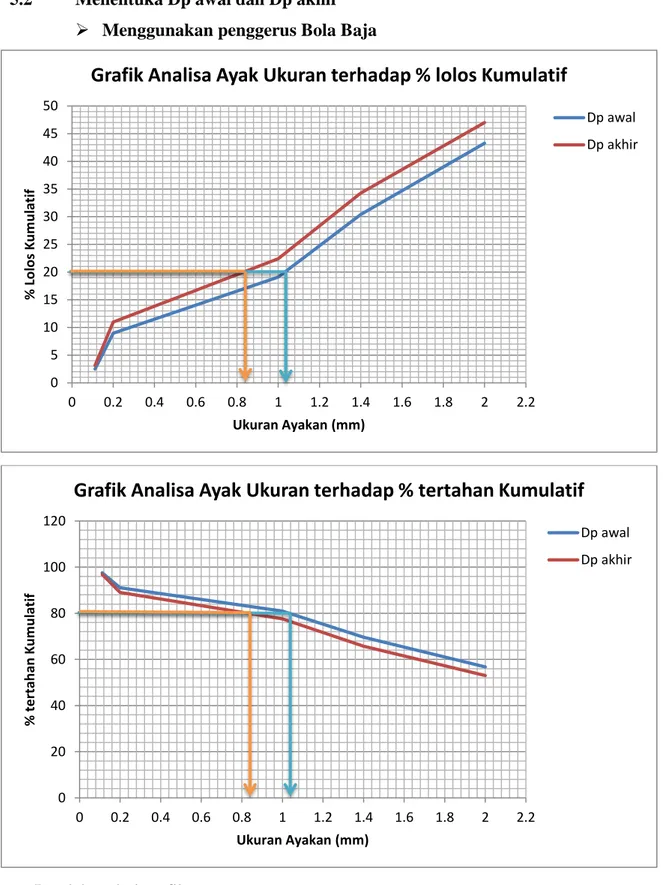

5.2 Menentuka Dp awal dan Dp akhir

Menggunakan penggerus Bola Baja

Perolehan dari grafik

Dp awal (80%) : 1,040 mm = 1040 Dp akhir (80%) : 0,840 mm = 840 0 5 10 15 20 25 30 35 40 45 50 0 0.2 0.4 0.6 0.8 1 1.2 1.4 1.6 1.8 2 2.2 % Lo lo s K u m u latif Ukuran Ayakan (mm)

Grafik Analisa Ayak Ukuran terhadap % lolos Kumulatif

Dp awal Dp akhir 0 20 40 60 80 100 120 0 0.2 0.4 0.6 0.8 1 1.2 1.4 1.6 1.8 2 2.2 % t e rtah an K u m u latif Ukuran Ayakan (mm)

Grafik Analisa Ayak Ukuran terhadap % tertahan Kumulatif

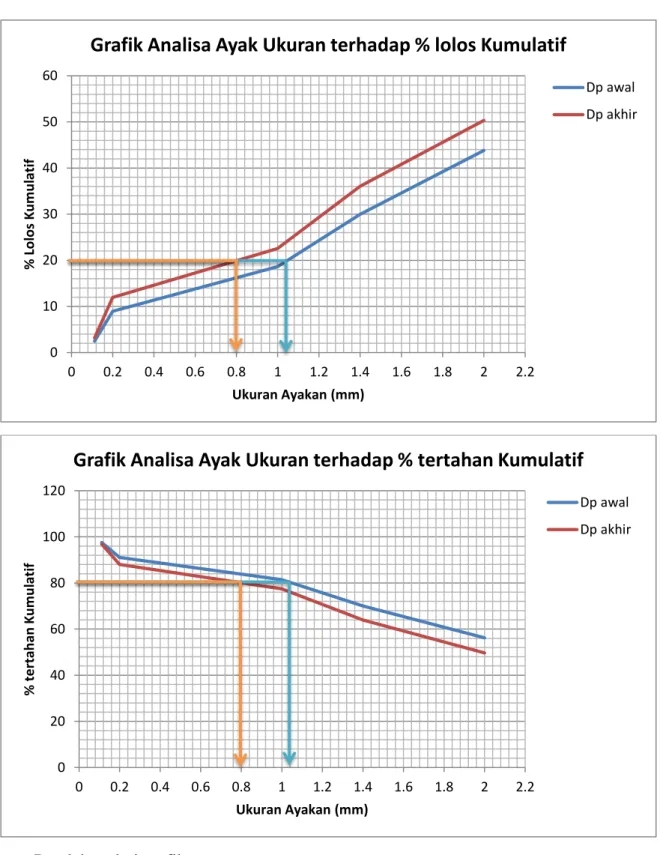

Dp awal Dp akhir Menggunakan Penggerus Bola Keramik

Perolehan dari grafik

Dp awal (80%) : 1,040 mm = 1040 Dp akhir (80%) : 0,800 mm = 800 0 10 20 30 40 50 60 0 0.2 0.4 0.6 0.8 1 1.2 1.4 1.6 1.8 2 2.2 % Lo lo s K u m u latif Ukuran Ayakan (mm)

Grafik Analisa Ayak Ukuran terhadap % lolos Kumulatif

Dp awal Dp akhir 0 20 40 60 80 100 120 0 0.2 0.4 0.6 0.8 1 1.2 1.4 1.6 1.8 2 2.2 % t e rtah an K u m u latif Ukuran Ayakan (mm)

Grafik Analisa Ayak Ukuran terhadap % tertahan Kumulatif

Dp awal Dp akhir5.3 Menghitung Dp rata-rata

Menggunakan Bola Baja

Menggunakan Bola Keramik

5.4 Menghitung Energi Kominusi

Menggunakan 12 buah bola baja Wi = 16,46 KWH/ton (Silica sand/Zeolit)

√ √

√ √

Menggunakan 49 buah bola keramik Wi = 16,46 KWH/ton (Silica sand/Zeolit)

√ √

√ √

5.5 Menentukan Efisiensi Ayakan

Menggunakan Bola Baja

Ukuran(mm) Massa Akhir (gr) 10 menit ke-I

Fraksi Massa Akhir (gr) 10 menit ke-II Fraksi +2 131,8 0,53 131,5 0,53 -2/+1,4 31,7 0,127 31,7 0,128 -1,4/+1 29,5 0,119 29 0,117 -1/+0,2 28,4 0,114 28,4 0,114 -0,2/+ 0,112 19,5 0,078 19,2 0,077 -0,112 7,8 0,031 8,4 0,034 Total 248,7 1 248,2 1 x 100%

Menggunakan Bola Keramik

Ukuran(mm) Massa Akhir

(gr) 10 menit ke-I

Fraksi Massa Akhir (gr) 10 menit ke-II Fraksi +2 122,5 0,497 122,1 0,495 -2/+1,4 35,2 0,143 35,4 0,144 -1,4/+1 33,3 0,135 33,4 0,135 -1/+0,2 26,1 0,106 24,4 0,099 -0,2/+ 0,112 21,6 0,088 22,5 0,091 -0,112 7,9 0,032 8,8 0,036 Total 246,6 1 246,6 1 x 100%

VI. PEMBAHASAN

Oleh : Hana Afifah Rahman (111411045)

Pada praktikum kali ini, praktikan melakukan percobaan grinding dan sizing. Tujuan dari praktikum ini adalah menentukan diameter partikel sebelum dan sesudah grinding, menentukan energi kominusi yang dibutuhkan untuk mereduksi partikel, menentukan diameter partikel rata-rata, dan menentukan efisiensi ayakan.

Grinding adalah pemecahan dan penghalusan atau penghancuran (size

reduction) zat padat meliputi semua cara yang digunakan dimana partikel zat padat dipotong dan dipecahkan menjadi kepingan-kepingan yang lebih kecil. Pada praktikum ini, praktikan menggunakan alat ball mill dengan media penggerus bola baja dan bola keramik. Prinsip kerja alat ini yaitu partikel umpan dan media penggerus dimasukkan ke dalam ball mill, kemudian silinder diputar oleh suatu mekanisme rotor penggerak sehingga bola-bola baja/keramik dan partikel umpan yang ada di dalamnya pun ikut berputar. Putaran tersebut menyebabkan bola-bola baja/keramik saling bertumbukan dengan partikel umpan dan terjadi beberapa gaya yaitu attrition, compression, dan impact yang selanjutnya menyebabkan ukuran umpan partikel semakin kecil.

Sizing adalah metode pemisahan partikel sesuai dengan ukuran yang

dikehendaki atau untuk memisahkan fraksi-fraksi tertentu sesuai dengan keperluan dari suatu material yang baru mengalami grinding. Prinsip kerja pada saat proses

sizing adalah seperangkat ayakan getar standar disusun secara deret dalam suatu

tumpukan, dimana ayak dengan anyaman paling rapat ditempatkan paling bawah dan anyaman paling besar ditempatkan paling atas dan pengayak tersebut diguncangkan secara mekanik selama beberapa waktu tertentu. Pada praktikum ini, dilakukan 2 variasi waktu yaitu 10 menit, kemudian 20 menit. Ayakan yang digunakan yaitu ukuran 2 mm, 1,4 mm, 1 mm, 0,2 mm, dan 0,112 mm, kecepatan putar 30 RPM. Partikel yang tertahan pada suatu ayak tertentu adalah yang lulus dari ayakan diatasnya. Partikel dari tiap ayakan lalu ditimbang dan setiap partikel yang dapat lulus dari ayakan ditampung dalam suatu wadah yang ditempatkan pada dasar susunan. Hasil dari setiap analisis ayak ditabulasikan yang menunjukkan fraksi massa pada setiap ayakan. Kemudian dibuat kurva ukuran terhadap %lolos kumulatif dan %lolos tertahan untuk menentukan diameter awal dan diameter akhir partikel.

Pada praktikum ini, material yang digunakan adalah zeolit atau sodium silicat. Zeolit sebanyak 250 gram mula-mula di sizing untuk menentukan diameter awal partikel selama 10 menit dengan kecepatan 30 RPM, lalu ditimbang pada masing-masing ayakan. Setelah ditabulasikan dan dibuat kurva didapatkan diameter awal sebesar 1040 Zeolit kemudian di grinding menggunakan ball mill selama 30 menit dengan media pnggerus bola baja sebanyak 12 buah. Kemudian dilakukan sizing kembali selama 10 menit untuk menentukan diameter akhir partikel. Dari tabel dan kurva ukuran terhadap %kumulatif diperoleh diameter akhir partikel sebesar 840 , sehingga diperoleh diameter partikel rata-rata sebesar 940 . Dengan asumsi Wi adalah sodium cilicate (16,46 KWH/ton) didapat nilai W (energi kominusi) sebesar .

Dengan cara yang sama, dilakukan sizing dan grinding namun dengan media penggerus berbeda yaitu 49 buah bola keramik dengan berat total hampir sama dengan 12 bola baja. Berdasarkan perhitungan diperoleh diameter akhir partikel sebesar 800 , sehingga diameter partikel rata-rata sebesar 920 . Energi kominusi grinding menggunakan bola keramik sebesar . Dari data yang diperoleh, dapat disimpulkan bahwa semakin banyak bola

penggerus yang digunakan maka semakin halus produk yang diperoleh, namun energi yang dibutuhkan semakin besar.

Berdasarkan percobaan ini, maka dapat ditentukan bahwa faktor-faktor yang mempengaruhi grinding meliputi, jenis media penggerus, kecepatan putar ball mill, material yang akan di-grinding, waktu penggerusan (grinding), dan banyaknya media penggerus. Sedangkan faktor-faktor yang mempengaruhi sizing meliputi ukuran partikel, waktu tinggal pengayakan, bentuk bahan yang diayak, jenis permukaan ayakan, jenis ayakan.

Pada praktikum ini, praktikan melakukan pengayakan produk akhir hasil grinding secara duplo dengan variasi waktu tinggal (10 dan 20 menit) untuk mengetahui efektivitas ayakan. Dari data percobaan, didapatkan nilai efektivitas/efisiensi :

Ayakan Bola Baja Bola Keramik

2,00 mm 99,22% 99,31%

1,40 mm 98,32% 100%

1,00 mm 100% 93,4%

0,20 mm 98,72% 96,70%

Oleh : Yudha Fitriansyah (111411059)

Praktikum kali ini adalah praktikum “Grinding dan Sizing”. Grinding adalah Istilah untuk pemecahan dan penghalusan atau penghancuran (size reduction) zat padat meliputi semua cara yang digunakan dimana partikel zat padat dipotong dan dipecahkan menjadi kepingan-kepingan yang lebih kecil, sedangan Sizing salah satu metode pemisahan partikel sesuai dengan ukuran yang dikehendaki. Metode ini dimaksudkan untuk memisahkan fraksi-fraksi tertentu sesuai dengan keperluan dari suatu material yang baru mengalami grinding. Melalui praktikum ini praktikan berusaha untuk menentukan ukuran (diameter) partikel umpan (feed) yang berbentuk padatan dan produk grinding dengan menggunakan analisis ayakan, menghitung energy kominusi yang dibutuhkan untuk mereduksi ukuran diameter umpan (Dp awal) menjadi produk (Dp akhir), Menghitung Dp rata-rata serta menentukan efisiensi ayakan.

Praktikan memulai praktikum dengan menimbang 250 gram zeolit, kemudian menimbang berat ayakan kosong, selanjutnya material diayak dengan ayakan getar, ayakan disusun dengan bukaan paling besar di paling atas sampai ayakan paling kecil dan pan, kemudian masing-masing fraksi dalam ayakan ditimbang sesuai ukuran. Kemudian praktikan membuat kurva hubungan % kumulatif lolos dengan ukuran. Melalui pembuatan kurva dengan kumulatif lolos 80% ini diketahui bahwa diamter awal adalah sebesar 1040 . Untuk melihat pengaruh jenis dan jumlah penggerus bola terhadap hasil produk dan energi kominusinya, pada zeolit yang telah melalui proses sizing yang pertama dimasukan kedalam grinder yang didalamnya terdapat bola baja sebanyak 12 buah, proses grinding dijalankan selama 30 menit, kemudian produk grinding di sizing kembali. Dengan melihat kurva diketahui diameter produk sebesar 840 sehingga. Kemudian 250 gram zeolit kedua ditimbang, semua langkah kerja sama namun diberi perbedaan dalam hal jenis penggerus bola, bola yang digunakan adalah jenis keramik dengan jumlah 49 buah namun memiliki berat total yang sama dengan bola baja. Dengan melihat kurva diketahui diameter produk sebesar 800 . Dapat

disumpulkan disini bahwa semakin banyak jumlah bola penggerus maka hasil produk akan semakin halus.

Untuk mengetahui diamter rata-rata, praktikan menggunakan rumus ;

Dari rumus tesebut, diketahui diameter rata-rata adalah 940 (penggerus bola baja) dan 920 (penggerus bola keramik). Perbedaan hasil antara penggunaan bola baja dan bola keramik sebagai penggerus tidak terlalu signifikan diakibatkan waktu grinding yang terlalu singkat, yaitu hanya 30 menit saja.

Kemudian dari data-data diatas maka energi kominusi dapat dihitung dengan rumus ;

√ √

Dengan menggunakan rumus diatas, diketahui energi kominusi sebesar (penggerus bola baja) dan (penggerus bola keramik). Dapat disimpulkan disini bahwa semakin banyak

jumlah bola dapat meningkatkan kehalusan produk namun energi kominusi yang dibutuhkan lebih besar.

Kemudian praktikan melakukan penghitungan efektivitas/efisiensi ayakan. Berikut adalah hasilnya :

Sebelumnya diketahui bahwa diameter produk grinding dengan menggunakan bola keramik memiliki diameter lebih halus dibanding bola baja, hal ini berakibat pada efektivitas pada proses pengayakan. Dimana semakin halus

diameter bahan maka efektifitas ayakan pun akan semakin baik. Ayakan Bola Baja Bola Keramik

2,00 mm 99,22% 99,31%

1,40 mm 98,32% 100%

1,00 mm 100% 93,4%

0,20 mm 98,72% 96,70%

VII. SIMPULAN

1. Grinding merupakan proses penghancuran dan penghalusan suatu zat padat yang memiliki ukuran partikel besar menjadi partikel yang berukuran kecil

2. Screening adalah proses pengayakan suatu partikel beragam untuk disaring berdasarkan ukuran partikel yang diinginkan.

3. - Setelah grinding menggunakan penggerus Bola Baja - Dp awal = 1040

- Dp akhir = 840 - Dp rata-rata = 940

- Setelah grinding menggunakan penggerus Bola Keramik - Dp awal = 1040

- Dp akhir = 800 - Dp rata-rata = 920 4. Tabel Energi Grinding dibutuhkan :

Energi Untuk Grinding 12 buah Bola Baja

Energi Untuk Grinding 49 buah Bola Keramik

4. Semakin banyak jumlah bola penggerus maka hasil produk akan semakin halus. 5. Semakin banyak bola penggerus maka semakin besar energi kominusi yang

dibutuhkan.

6. Faktor-faktor yang mempengaruhi grinding meliputi, jenis media penggerus, kecepatan putar ball mill, material yang akan di-grinding, waktu penggerusan (grinding), dan banyaknya media penggerus.

7. Faktor-faktor yang mempengaruhi sizing meliputi ukuran partikel, waktu tinggal pengayakan, bentuk bahan yang diayak, jenis permukaan ayakan, jenis ayakan.

VIII. DAFTAR PUSTAKA

Warren L, McCabe, Julian C. Smith, dan Peter harriot, (1999), “Operasi Teknik Kimia”, Jilid 1, Cetakan ke-4, PT. Erlangga

Crristie J. Geankoplis, (1997), “Transport Process and Unit Operation”, 3rd

Ed., Prentice-Hall Of India

Stanley M. Walas, (1998), “Chemical Process Equipment”, 10th

Butterworth Publisher USA

LAMPIRAN

Alat Grinding

Ball Mill dengan seperangkat motor penggeraknya.

Alat Sizing dengan ayakan getar

Zeolit sebanyak 250 gram ditimbang dengan ayakan 1

(berat 344,6 gram)

12 bola baja seberat 385,4 gram (730 gram – 344,6 gram = 385,4 gram)

49 bola keramik seberat 388,4 gram

Berat ayakan 1 (2mm) 344,6 gram Berat ayakan 2 (1,4 mm) 297,5 gram Berat ayakan 3 (1,0 mm) 296,2 gram Berat ayakan 4 (0,2mm) 211,1 gram Berat ayakan 5 (0,112mm) 198,3 gram Pan penampung 185,4 gram