LAPORAN PRAKTIKUM PENYEMPURNAAN PROSES KREPING VARIASI WAKTU

BAB I PENDAHULUAN

1.1 Latar Belakang

Proses Penyempurnaan biasanya dilakukan berdasarkan tujuan akhir yang diharapkan. Seperti halnya penyempurnaan efek kreping. Penyempurnaan efek kreping bermaksud untuk membuat kain menjadi tidak rata (berkeriput).

Efek kreping dapat dilakukan dengan metoda pencapan, dimana pasta cap terdiri dari pengental, NaOH, dan zat pembantu lain. Biasanya kemudian dicelup dengan zat warna untuk memperjelas efek krep atau keriput yang ditimbulkan di sekitar motif yang telah ditentukan. Bagian bahan yang terkena pasta cap akan terwarnai lebih tua daripada bagian bahan yang tidak dicap alkali.

1.2 Maksud

Memberikan efek mengkeret (kreping) pada kain kapas dengan menggunakan NaOH.

Untuk mengidentifikasi bagaimana sifat mengkeret kain kapas dengan menggunakan NaOH

1.3 Tujuan

Untuk mengetahui hasil mengkeret pada motif kain

Mengetahui dan membandingkan efek kreping yang dilakukan pada bahan kapas dan rayon. Mengetahui hasil pencelupan yang dilakukan pada kain yang telah dilakukan proses penyempurnaan krep.

1.4 Hipotesa

Pada kreping kain kapas melalui pengembungan dengan pereaksi kimia yaitu NaOH.Kain kapas dicap dengan pasta yang akan menghasilkan motif salur(stripe). Bagian kain yang mengandung soda kostik akan mengembung dan mengkeret mengakibatkan timbulnya efek gelombang pada kain.

Variasi yang digunakan adalah variasi waktu. Waktu yang digunakan adalah 15,20,25 menit. Waktu tersebut mempengaruhi hasil proses kain krep. Hasil waktu yang terbaik adalah 20 detik.

2.1 Serat Kapas

Serat kapas dihasilkan dari rambut biji tanaman kapas. Tanaman kapas termasuk dalam jenis Gossypium. Tanaman yang berhasil dikembangkan adalahjenis Gossypiumhirsutum dan Gossypiumbarbadense. Kedua tanaman berasal dari Amerika, Gossypiumhirsutum kemudian terkenal dengan nama kapas ”Upland”atau kapas Amerika dan Gossypiumbarbadense kemudian dikenal dengan namakapas ”Sea Island”. Kapas upland merupakan kapas yang paling banyak diproduksidan digunakan untuk serat tekstil, sedangkan kapas seaisland meskipunproduksinya tidak terlalu banyak, tetapi kualitasnya sangat baik karena seratnyahalus dan panjang. Oleh karena itu kapas seaisland digunakan untuk tekstil kualitastinggi.

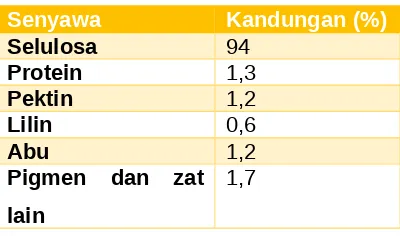

2.1.1 Komposisi Kapas

Kandungan terbesar dari serat kapas adalah selulosa, zat lain selulosa akan menyulitkan masuknya zat warna pada proses pencelupan, oleh karena itu zatselain selulosa dihilangkan dalam proses pemasakan. Komposisi serat kapas dicantumkan pada Tabel 2.1.1.

yang menggunakan oksidator harus digunakan konsentrasi oksidator dan suhupengerjaan yang tepat agar tidak merusak serat.

Morfologi serat kapas jika dilihat dibawah mikroskop mempunyai penampang memanjang seperti pita yang terpilin dan penampang melintang sepertiginjal dengan lubang ditengah yang disebut lumen.

Beberapa karakteristik serat kapas tercantum dalam Tabel 2.1.2 berikut : Tabel 2.1.2 Karakteristik Serat Kapas

Daya serap Hidrofilik, Moisture Regain : 8.5 %. Elastisitas Kurang baik.

Kimia Tidak tahan terhadap asam yang kuat, tidak tahan terhadap alkali, tidak tahan terhadap bahan kimia yang berlebihan.

Pembakaran Terbakar habis, tidak meniggalkan abu. Stabilitas

dimensi

Dapat terjadi penyusutan jika dilakukan pencucian yang tidak sesuai.

Kekuatan 2 – 3 gram/denier, kekuatan akan meningkat 10 % lebih kuat ketika basah.

Mulur Mulur serat kapas berkisar antara 4-13 % bergantung pada jenisnya dengan mulur rata-rata 7 %.

2.1.3 Penggunaan Serat Kapas

Serat kapas banyak digunakan untuk tekstil pakaian, tekstil rumah tangga.Serat-serat yang sangat pendek yang disebut linter karena sulit dipintal, umumnyadigunakan sebagai bahan baku serta rayon.

2.2 Penyempurnaan kreping

Yang dimaksud dengan penyempurnaan kreping adalah membuat kain menjadi tidak rata (berkeriput). Benang dengan puntiran tinggi memiliki kecenderungan besar untuk terbuka dan puntirannya bila dibebaskan dari penahanya, akan tetapi bila kedua ujung benang tersebut dipegang, sehingga pembukaan puntiran tidak dapat berlangsung sempurna, lalu saling didekatkan maka akan terbentuk gelungan-gelungan (loops) kecil di sepanjang benang akibat dari gaya torsional benang yang semula bertahan dan kemudian terbebaskan saat kedua ujung benang didekatkan. Kecenderungan pembukaan puntiran pada benang atau energi torsionalnya sangat ditentukan oleh derajat puntirannya, sehingga semakin tinggi puntiran suatu benang maka semakin besar pula kecenderungannya untuk terbuka dari puntiran. Pada benang yang terbuat dari serat hidrofil kecenderungan tersebut juga sangat dipengaruhi oleh sifat penggelembungannya pada pembasahan, semakin besar penggelembungan seratnya semakin besar pula kecenderungan benang untuk terbuka dari puntirannya.

2.3 Kreping pada kain kapas

Pada dasarnya terdapat 2 cara untuk membuat kain krep kapas, yaitu sebagai berikut : 1. Membuat kain dengan benang-benang krep atau yang mempunyai antihan

Hasil proses kreping melalui penggelembungan setempat tidak menampakkan efek riak seperti yang diperoleh dari penggunaan benang puntiran tinggi, meskipun demikian ada kesamaan hal dalam efek mulur seperti yang biasa ditemui pada struktur krep. Pembentukan krep dengan cara ini lebih merupakan hasil proses kimia dengan menggunakan zat penggembung (swelling agent) seperti soda kostik, asam sulfat, seng klorida.

Penggembungan setempat melalui teknik pencapan (pencapan langsung maupun rintang) merupakan prinsip dari pembuatan krep dengan mengguanakan zat kimia. Pada perendaman dalam air serat pada bagian yang mengandung soda kostik akan menggelembung dan mengkeret, serta menyebabkan bagian kain lainnya kusut, sehingga menimbulkan efek berkerut-kerut pada permukaan kain.

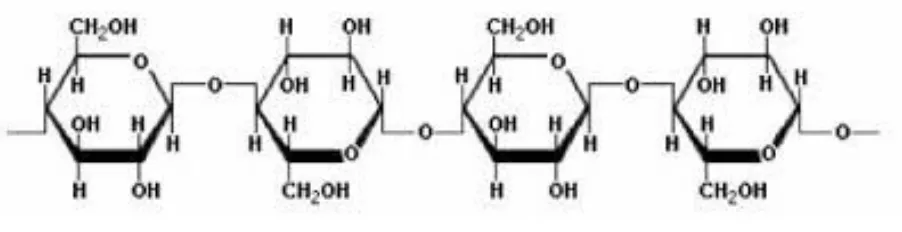

2.4 Penggelembungan selulosa

Seperti telah diketahui, selulosa alam terdiri dari bagian-bagian yang kristalin dan bagian-bagian yang amorf. Bagian-bagian kristalin ini demikian kompak sehingga tak dapat ditembus oleh molekul-molekul yang sangat kecil, misalnya molekul air. Bila selulosa direndam dalam air, molekul air hanya dapat masuk sampai daerah amorf dan permukaan bagian kristalin.Dengan menambahkan zat-zat penggelembung seperti NaOH, terjadi penggelembungan serat. Bila konsentrasi NaOH ini cukup pekat yaitu 13% pada suhu 20 0 C bagian kristalin mulai menggelembung dan terjadi perubahan kisi-kisi kristal menjadi Selulosa II yang permanen (kisi-kristal selulosa alam I = selulosa).

BAB III

Siapkan kain contoh dan zat-zat yang diperlukan untuk membuat pasta cap Buat pasta cap dengan resep yang sesuai

Cap kain dengan pasta cap yang telah mengandung soda kostik dan biarkan selama 20 menit

Bilas kain dengan air dingin dan jangan digosok agar motif tidak hilang. Keringkan kain dengan cara di angin-anginkan.

3.3.1 Fungsi zat :

NaOH : Untuk mengembungkan serat selulosa. Tapioka : Sebagai pengental pasta cap.

3.4 Diagram Alir

BAB IV

HASIL PERCOBAAN

4.1 Hasil krep sebelum dicelup

No. Resep Gambar

Buat larutan lalu timbang dan persiapkan bahan

beserta motif

Kemudian larutan tersebut masukan kedalam Baker gelas

Tuangkan larutan pasta cap tersebut ke screen

kosong

1. Garin (15 menit)

2. Herlina

3. Selly (25 menit)

4.2 Hasil krep setelah dicelup

BAB V PENUTUP

5.1 Diskusi

Pada praktikum kali ini, praktikan melakukan proses kreping pada kain kapas putih. Kain kapas putih yaitu kain yang telah melewati proses persiapan penyempurnaan, sehingga kain ini telah bersih dari kotoran – kotoran berupa kanji, lemak, malam dll yang akan mempengaruhi proses penyerapan zat – zat kimia.

Sebelum melakukan praktikum, kami membuat motif pada kertas HVS. Tujuannya agar kain tidak semuanya terkena pasta sehingga kain yang terkena pasta sesuai motif memberikan gaya atau tarikan – tarikan pada kain. Tarikan – tarikan tersebut yang membuat kain memiliki efek mengkerut.

Bahan yang digunakan adalah tapioka yang dilarutkan dalam air sebagai pengental. Selanjutnya ditambahkan NaOH sebagai zat untuk menggembungkan serat. Penggembungan sesuai motif inilah yang membuat kain disekitar motif mengkerut. NaOH yang digunakan cukup banyak yaitu 400 g/L dengan tujuan penggembungan serat semakin baik sehingga serat tertarik ke arah lebar dan penyerapan zat warna baik (terlihat pada hasil celup, bagian yang terkena NaOH memiliki warna yang lebih tua). Kami tidak menambahkan zat pembasah karena kain yang kami gunakan adalah kain kapas putih. Pertimbangan kami adalah kain kapas putih telah melalui proses – proses penyempurnaan sebelumnya sehingga daya serapnya cukup baik. Selain itu, kami dapat menghemat biaya proses dengan tidak menggunakannya pembasah.

bagian yang terkena motif saja yang menggembung sehingga ujung - ujung kain yang diberi motif akan menarik kain di luar motif sehingga kain yang tidak terkena pasta (kain di luar motif) akan berkerut – kerut sesuai dengan tujuan proses.

Kami melakukan percobaan kreping dengan variasi waktu penetrasi NaOH terhadap kain kapas putih. Variasi waktu yang kami gunakan yaitu 15, 20, dan 25 menit. Hasil dari kain dengan efek mengkeret yang baik dengan menggunakan waktu 25 menit dimana terlihat lebih jelas mengkeret dan motifnya pada kain dibandingkan dengan menggunakan waktu 15 dan 20 menit. Pada waktu penetrasi NaOH 15 menit, kain tidak terlihat begitu mengkeret. Waktu 20 menit memberikan efek krep lebih jelas dibanding dengan waktu 15 menit karena NaOH yang terserap ke dalam serat lebih banyak tetapi tidak sejelas dan mengkeret pada waktu 25 menit.

Setelah waktu penetrasi kain habis, kemudian kain dicuci dengan air mengalir. Tujuannya agar pasta hilang dan kain bersih seperti sebelum dicap. Kemudian kain dikeringkan dengan mesin stenter. Setelah itu dapat dilihat perbedaan antar kain dengan perbedaan variasi waktu.

Agar lebih terlihat lagi efek mengkeretnya, kemudian dilakukan proses pencelupan dengan menggunakan zat warna reaktif panas. Zat warna reaktif panas dipillih pada proses pencelupan ini karena zat warna reaktif berikatan baik dengan kain kapas sehingga memiliki daya tahan luntur warna terhadap pencucian yang cukup baik. Zat warna reaktif panas memiliki kereaktifan yang kecil sehingga pada proses pencelupannya perlu diproses pada suhu panas.

5.2 Kesimpulan

5.3 Daftar Pustaka

Soeparman, Surdia, Budiarti, Hendrodyantopo. 1973. Teknologi

Penyempurnaan. Bandung : ITT.

S. Hendroyantopo, dkk. 1998. Teknologi Penyempurnaan. Bandung : Sekolah

Tinggi Teknologi Tekstil.

Soeparman, Dkk. 1977. Teknologi Penyempurnaan Tekstil. Bandung : Institut

Teknologi Tekstil.

Nadyalestari.blogspot.com/2012/03/penyempurnaan-kreping-kain-kapas-100.html?m=1 (27/03/2016 18:40WIB)

Septianuraini125404011.blogspot.com/2014/03/crepe-kreping-creping-pengkerutan.html?m=1 (27/03/2016 18:42 WIB)

https://plus.google.com/app/basic/stream/z13aytkrlmmpi5qdi22ycx2gsv3pslo5e

04 (27/03/2016 18:43 WIB)

dokumen.tips/document/lap-penyem-kreeping-kel4.html (27/03/2016 18:48