DAFTAR ISI

Kata Pengantar... i

Daftar Isi... ii

Bab I Pendahuluan 1.1. Latar belakang... 1

1.2. Rumusan masalah... 1

1.3. Tujuan penulisan... 2

Bab II Tinjauan Pustaka 1 Definisi semen... 3

2 Komposisi bahan baku... 3

3 Jenis-jenis semen... 7

4 Proses pembuatan semen... 13

5 Reaksi-reaksi pembuatan semen... 23

6 Jenis proses pembuatan semen... 25

Bab III Penutup 3.1.Kesimpulan... 28

BAB I PENDAHULUAN 1.1 Latar Belakang Masalah

Suatu pabrik semen mengalami masalah yaitu ukuran semen yang dihasilkan seharusnya 200 mesh tetapi yang di dapat 100 mesh. Kondisinya ternyata bahan baku masuk kiln lebih besar daripada 200 mesh. Apakah hal ini mempengaruhi ukuran produk dan bagaimana solusinya?

1.2 Rumusan masalah

Berdasarkan pokok permasalahan tersebut, maka dapat dirumuskan berbagai macam permasalahan diantaranya:

1. Apa definisi dari semen? 2. Apa saja jenis-jenis semen?

3. Bagaimanakah proses pembuatan semen?

4. Alat dan bahan apa saja yang digunakan untuk membuat semen? 5. Apakah fungsi dari kiln?

6. Apa saja yang dapat mempengaruhi kualitas produk semen?

7. Bagaimana cara untuk mengatasi masalah jika ada ukuran produk yang tidak sesuai dari persyaratan?

1.3 Tujuan

Tujuan dari pembuatan makalah ini adalah: 1. Mengetahui jenis-jenis semen

3. Memahami perbedaan proses kering dan proses basah dalam pembuatan semen 4. Mengetahui bahan yang digunakan dalam pembuatan semen

5. Mengetahui fungsi dari alat yang digunakan dalam pembuatan semen 6. Mengetahui hal-hal yang dapat mempengaruhi kualitas produk

BAB II

TINJAUAN PUSTAKA

2.1 Definisi Semen

Semen adalah suatu campuran senyawa kimia yang bersifat hidrolis, artinya jika dicampur dalam air dalam jumlah tertentu akan mengikat bahan-bahan lain menjadi satu kesatuan massa yang dapat memadat dan mengeras. Secara umum semen dapat didefinisikan sebagai bahan perekat yang dapat merekatkan bagian-bagian benda padat menjadi bentuk yang kuat kompak dan keras.

Semen adalah hasil industri dari paduan bahan baku : batu kapur/gamping sebagai bahan utama dan lempung / tanah liat atau bahan pengganti lainnya dengan hasil akhir berupa padatan berbentuk bubuk/bulk, tanpa memandang proses pembuatannya, yang mengeras atau membatu pada pencampuran dengan air.

Batu kapur/gamping adalah bahan alam yang mengandung senyawa Calcium Oksida (CaO), sedangkan lempung/tanah liat adalah bahan alam yang mengandung senyawa: Silika Oksida (SiO2), Alumunium Oksida (Al2O3), Besi Oksida (Fe2O3 ) dan

Magnesium Oksida (MgO). Untuk menghasilkan semen, bahan baku tersebut dibakar sampai meleleh, sebagian untuk membentuk clinkernya, yang kemudian dihancurkan dan ditambah dengan gips (gypsum) dalam jumlah yang sesuai. Hasil akhir dari proses produksi dikemas dalam kantong/zak dengan berat rata-rata 40 kg atau 50 kg.

2.2 Komposisi Bahan Baku

Sesuai dengan fungsinya bahan mentah pembuatan semen dibagi atas tiga kelompok yaitu:

Semen sebagian besar tersusun dari batu gamping dan batu lempung.Kedua bahan ini memegang peranan yang sangat penting karena pada bahan ini mineral calcareous (CaCO3>75%) dan mineral argillaceaus (CaCO3<75%) terdapatnya

atau berupa CaO.Pada adonan semen batu gamping mempunyai komposisi 70% -75% dan batu lempung 15% - 20%.Bahan baku utama yang digunakan adalah batu kapur (CaCO3) kemurnian 55%-60% dan tanah liat (Al2O3) kemurnian

65%-70%. Adapun spesifikasi dari bahan baku yaitu: a. Batu Kapur/Limestone (CaCO3)

Berdasarkan kandungan CaCO3-nya Batu Kapur dapat dibagi 3 kelompok,

yaitu :

1) Batu Kapur Kadar Tinggi (High Grade). Kandungan CaCO3 nya tinggi,

lebih dari 93%, MgO maksimal 2%, bersifat rapuh, H2O maksimal 5%.

2) Batu Kapur Menengah (Middle Grade). Kandungan CaCO3 88% – 92%,

bersifat kurang keras.

3) Batu Kapur Kadar Rendah (Low Grade). Kandungan CaCO3 85% - 87%,

bersifat keras.

Batu kapur yang digunakan adalah batu dengan kadar tinggi dan menengah (CaCO3 > 88%). Adapun komposisi batu kapur secara umum ditunjukkan pada

tabel dibawah ini:

Tabel 2.1 Komposisi Batu Kapur pada Pembuatan Semen Portland

% CaO %SiO2 %Al2O3 %Fe2O3 %MgO %SO3

49 – 56 1,5 – 5 0,6 – 1,2 0,2 – 0,5 1,58 – 2 0,5

Sifat fisik batu kapur: berbentuk padat berwarna putih dengan kadar air 7-10%, bulk density 1,3 ton/m3, spesifik gravity 2,49, kandungan CaO 47-56%,

kuat tekan 31,6 N/mm2

, silika ratio 2,6 dan alumina ratio2,57.

b. Tanah Liat/Clay (Al2SiO7.xH2O)

-batuan ini menjadi bagian yang halus, tidak larut dalam air dan mengendap berlapis-lapis, lapisan ini tertimbun tidak beraturan. Tanah liat bercampur dengan material lain antara lain Besi Oksida, Kalium Oksida, Natrium Oksida, Phosphor Oksida dan bahan Organik. Sifat dari tanah liat bila dipanaskan atau dibakar akan memampat dan menjadi keras.

Adapun komposisi tanah liat yang digunakan secara umum ditunjukkan pada tabel dibawah ini.

Tabel 2.2 Komposisi Tanah Liat pada Pembuatan Semen Portland

% SiO2 % Al2O3 % Fe2O3 % MgO

60-65 17-20 5-10 1

Sifat fisik tanah liat:Padatan berwarna coklat kekuningan dengan kadar air 8-25%, bulk density 1.7 ton/m3, spesifik Grafity 2,36, silika ratio 2.9 dan

alumina ratio 2,7.

2. Bahan Baku Tambahan

Bahan tambahan yang digunakan adalah: a. Pasir silika (SiO2)

Pasir silika berfungsi sebagai pembawa oksida silica (SiO2) dengan kadar

yang cukup tinggi yaitu sekitar 90-95 %. Depositnya berbentuk gunung-gunung pasir silika dan berkadar SiO2 sekitar 90 %. Semakin murni pasir

silika akan semakin putih warnanya dan biasa disebut pasir kuarsa yang berkadar SiO2 mencapai 98,5 – 98 %. Warna pasir silika dipengaruhi oleh

adanya kotoran seperti Oksida Logam dan bahan Organik. Pasir silika ini digunakan sebagai bahan tambahan pada pembuatan semen jika kadar SiO2

-nya masih rendah.

Spesifikasi pasir silica yaitu serbuk padat berwarna coklat kemerahan dengan kadar air6 %, bulk density 1,45 ton/m3, spesifik grafity 2,37, silika

b. Gips/Gypsum (CaSO4.2H2O)

Gypsum ini yang pada umumnya terdapat di gunung-gunung disekitar gunung gamping (kapur) adalah bahan sediment CaSO4 yang mengandung 2

molekul hidrat.Bahan ini ditambah setelah campuran bahan mentah dibakar menjadi terak.Penambahan gypsum dilakukan pada penggilingan akhir dengan perbandingan 96:4. Untuk pembuatan semen gypsum yang diijinkan mempunyai kandungan CaSO4 50% – 60 % dan air bebas 2,8 %.

Spesifikasi gypsum: fase padat berwarna putih dengan kadar air 10% dan bulk density 1,7 ton/m3.

c. Copper slag

Copper slag merupakan produk samping pada proses peleburan dan pemurnian tembaga dari bahan baku konsentrat tembaga. Copper slag dihasilkan dari proses peleburan tembaga disemelter dari hasil pengikatan besi dengan pasir silika dan batu gamping yang ditambahkan sebagai fluks untuk membentuk senyawa stabil dari CaO-FeO-SiO2.

Komponen utama copper slag adalah Oksida Besi (FeO), Dioksida Silikon (SiO2), Oksida Kalsium (CaO) dan Oksida Alumminium(AL2O3).

Copper slag mempunyai sifat fisik dan kimiawi sangat stabil.

Tabel 2.3 Komposisi Copper Slag pada Pembuatan Semen Portland

% FeO % SiO2 % CaO % Al2O3 Specific Gravity True Apparent 45 - 55 30 – 38 2 - 7 1 - 5 3,5 – 3,7 1,0 – 2,1

Spesifikasi Kopper Slag berbentuk fase padat berwarna hitam dengan bulk density yaitu 1,8 ton/m3.Kandungan besi yang tinggi pada copper slag

1) Tidak terpengaruh cuaca

Ada beberapa defenisi atau pengertian tentang semen portland antara lain :

1. Bahan yang mempunyai sifat ”Adhesive ” dan ”Cohesive“ digunakan sebagai bahan pengikat (Bonding Material) yang dipakai bersama-sama aggregate (kasar dan halus).

2. Semen adalah ”hydraulic binder“ (perekat Hidraulisis) yang berarti bahwa senyawa-senyawa yang terkandung didalam semen tersebut dapat bereaksi dengan air dan membentuk zat baru.

3. Semen portland adalah semen hidrolisis yang dihasilkan dengan cara menggiling terak/klinker yang mengandung senyawa kalsium Silikat yang bersifat hidrolisis ditambah dengan bahan tambahan gypsum yang berfungsi sebagai pengatur pengikatan (memperlambat pengikatan).

4. Semen adalah suatu campuran bahan-bahan kimia yang mempunyai sifat hidrolisis, yang bila dicampur dengan air akan berubah menjadi bahan yang mempunyai sifat perekat.

Tipe-tipe semen Portland :

a. Tipe I (Ordinary Portland Cement)

Portland Cement berada diantara sifat-sifat moderate heat semen dan hight

Tetracalsium Aluminate Ferrit(C4AF) 11% Magnesium Oksida(MgO) 2,9% Sulfur Trioksida(SO3) 2,5%

b. Tipe II (Moderate Heat Portland Cement)

0,8% hilang dalam pembakaran, dan 1,0% bebas CaO

c. Tipe III (High Early Strength Portland Cement)

High Early Strength Portland Cement adalah semen portland yang digunakan keadaan-keadaan darurat dan musim dingin. Juga dipakai untuk produksi beton tekan.High Early Strength Portland Cement ini mempunyai kandungan C3S

lebih tinggi dibandingkan dengan semen tipe lainnya sehingga lebih cepat mengeras dan cepat mengeluarkan kalor.Semen tipe ini sangat cocok digunakan untuk pembangunan gedung-gedung besar, pekerjaan-pekerjaan berbahaya, pondasi, pembetonan pada udara dingin, dan pada prestressed coccretel, yang memerlukan kekuata awal yang tinggi. 0,9% hilang dalam pembakaran, dan 1,3% bebas CaO

d. Tipe IV (Low Heat Portland Cement)

Low Heat Portland Cement adalah semen Portland yang digunakan untuk bangunan dengan panas hiderasi rendah misalnya pada bangunan beton yang besar dan tebal, baik sekali untuk mencegah keretakan.Low Heat Portland Cement ini mempunyai kandungan C3S dan C3A lebih rendah sehingga

Portland Tipe IV Mengandung 0,9% hilang dalam pembakaran, dan 0,8% bebas CaO e. Tipe V (Shulphato Resistance Portland Cement) Shulphato Resistance Portland Cement adalah semen Portland yang mempunyai kekuatan tinggi terhadap sulfur dan memiliki kandungan C3A lebih rendah bila dibandingkan dengan tipe-tipe lainnya, sering digunakan untuk bangunan di daerah yang kandungan sulfatnya tinggi, misalnya pelabuhan, terowongan, pengeboran di laut, dan bangunan pada musim panas. Portland Tipe V Mengandung 0,9% hilang dalam pembakaran, dan 0,8% bebas CaO

f. Semen Putih (White Cemen)

dengan Fe2O3 selama proses berlangsung. Pembakaran pada tanur putar

g. Semen Sumur Minyak (Oil Well Cement)

Semen Sumur Minyak adalah semen Portland yang dicampur dengan bahan retarder khusus seperti lignin, asam borat, casein, gula, atau organic hidroxid acid. Semen Sumur Minyak mengandung 6% MgO, 3% SO3, 48-65% C3S, 3%

C3A, 24% C4AF + 2C3A, dan 0,75% alkali (NO2). Fungsi retarder disini adalah

untuk mengurangi kecepatan pengerasan semen atau memperlambat waktu pengerasan semen, sehingga adukan dapat dipompakan kedalam sumur minyak atau gas. Semen Sumur Minyak digunakan antara lain untuk melindungi ruangan antara rangka sumur minyak dengan karang atau tanah sekelilinginya, sebagai rangka sumur minyak dari pengaruh air yang korosif.

h. Semen Masonry

Semen Masonry adalah semen hidraulik yang digunakan sebagai adukan konstruksi masonry, mengandung satu atau lebih blast furnance slagcement (semen kerak dapur tinggi), semen Portland pozzolan, semen alam atau kapur hidraulikdan bahan penambahnya mengandung satu atau lebih bahan-bahan seperti: kapur padam, batu kapur, chalk, calceous shell, talk, slag, atau tanah liat yang dipersiapkan untuk keperluan ini. Sifat semen ini mempunyai penyerapan air yang baik, berdaya plastissitas yang tinggi dan kuat tekan yang rendah

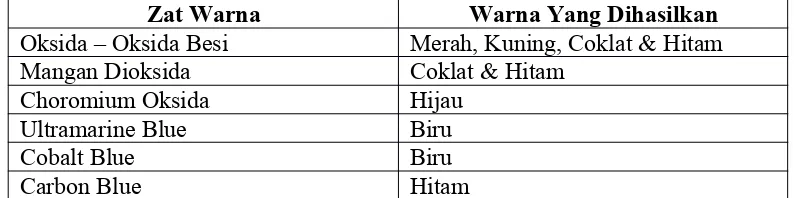

Semen Berwarna sering dibutuhkan semen yang mempunyai warna yang sama dengan bahan atau material yang akan direkatkan. Semen Berwarna dibuat dengan menambahkan zat warna (pigmen) sebanyak 5-10% pada saat semen putih digiling.Zat warna yang ditambahkan harus tidak mempengaruhi selama penyimpanan atau selama pemakaian semen tersebut.

Zat Warna Warna Yang Dihasilkan

Oksida – Oksida Besi Merah, Kuning, Coklat & Hitam

Mangan Dioksida Coklat & Hitam

Choromium Oksida Hijau

Ultramarine Blue Biru

Cobalt Blue Biru

Carbon Blue Hitam

Tabel II.1: Zat warna dari warna yang dihasilkan

j. Semen Cat

Semen Cat merupakan tepung semen dari semen portland yang digiling bersama-sama sengan zat warna, filter, dan water repellent agent. Semen Cat biasanya dibuat warna putih yaitu dengan titanium oksida atau ZnS. Sebagai filter biasanya dipakai water water repellent agent atau bahan silika, sedangkan sebagai accelerator dipakai CaCl2 dan sebagai water repellent agent dipakai

kalsium atau alumunium stearat.

2. Semen Non Portland

a. Semen Alam (Natural Cement)

Semen alam merupakan semen yang dihasilkan dari proses pembakaran batu kapur dan tanah liat pada suhu 850-1000oC kemudian tanah yang dihasilkan

digiling menjadi semen halus.

Semen Alumina Tinggi pada dasarnya adalah suatu semen kalsium aluminat yang dibuat dengan meleburkan campuran batu gamping, bauksit, dan bauksit ini biasanya mengandung oksida besi, silika, magnesia, dan ketidak murnian lainnya.Cirinya ialah bahwa kekuatan semen ini berkembang dengan cepat, dan ketahanannya terhadap air laut dan air yang mengandung sulfat lebih baik.

c. Semen Portland Pozzolan

semenPortland Pozzolan adalah bahan yang mengandung senyawa silika dan alumina dimana bahan pozzolan itu sendiri tidak mempunyai sifat seperti semen akan tetapi dalam bentuk halusnya dan dengan adanya air, maka senyawa-senyawa tersebut akan bereaksi membentuk kalsium aluminat hidrat yang bersifat hidraulis.

Bahan pozzolan tersusun atas 45-72 % SiO2, 10-18 % Al2O3, 1-6 % Fe2O3,

0,5-3 % MgO, 0,3-1,6 % SO3.Semen portland pozzolan merupakan suatu

bahan pengikat hidraulis yang dibuat dengan menggiling bersama-sama terak semen portland dan bahan yang mempunyai sifat pozzolan, atau mencampur secara merata bubuk semen portland dan bubuk bahan lain yang mempunyai sifat pozzolan. Bahan pozzolan yang ditambahkan besarnya antara 15-40 %.

d. Semen Sorel

Semen Sorel adalah semen yang dibuat melalui reaksi eksotermik larutan magnesium klorida 20 % terhadap suatu ramuan magnesia yang didapatkan dari kalsinasi magnesit dan magnesia yang didapatkan dari larutan garam.Semen Sorel mempunyai sifat keras dan kuat, mudah terserang air dan sangat korosif. Penggunaannya terutama adalah semen lantai, dan sebagai dasar pelantai dasar seperti ubin dan terazu.

Portland Blast Furnance Slag Cement adalah semen yang dibuat dengan cara menggiling campuran klinkersemen portland dengan kerak dapur tinggi (Blast Furnance Slag) secara homogen. Kerak (slag) adalah bahan non metal hasil samping dari pabrik pengecoran besi dalam tanur (Dapur Tinggi) yang mengandung campuran antara kapur (CaCO3) silika (SiO2),

dan alumina (Al2O3). Sifat semen ini jika kehalusannya cukup, mempunyai

kuat tekan yang sama dengan semen portland, betonnya lebih stabil dari beton semen portland,permeabilitinya rendah, pemuaian dan penyusutan dalam udara kering sama dengan semen portland.

2.4 Proses Pembuatan Semen Portland

Proses Pembuatan Semen secara umum terdiri dari lima tahap produksi, yaitu:

Bahan baku semen diperoleh dari hasil penambangan diantaranya limestone, clay, silica, dan iron sand. Adapun komposisi mineral yang digunakan untuk pembuatan semen yaitu:

Pertama-tama dilakukan persiapan bahan baku baik penambangan (quarry) limestone maupun clay. Tahapan penambangan seperti pada umumnya, ada drilling, blasting, haulage dan loading.

dan Jaw Crusher. Adapun ukuran umpan maximum sebesar 500 mm, sedangkan ukuran produk maksimal 75 mm.

Limestone hasil dari crushing tadi tentunya belum sepenuhnya memiliki ukuran yang sama sebagian ada yang terlalu kecil, artinya ukurannya belum sama. Raw material akan mengalami proses pre-homogenisasi. Tujuan pre-homogenisasi material adalah untuk memperoleh bahan baku yang lebih homogen.Adapun metode pre-homogenisasi yaitu:

a. Stacking/Penumpukan/Penimbunan: gerakan maju-mundur atau kanan-kiri b. Reclaiming/Pengambilan/Penarikan: dari samping (side reclaiming), dari

depan (front reclaiming)

Umumnya, stock pile dibagi menjadi 2 bagian yaitu sisi kanan dan siosi kiri. Hal ini dilakukan untuk menunjang proses, jika stock pile bagian kanan sedang digunakan masukan proses, maka sisi bagian kiri akan diisi bahan baku dari crusher. Begitu juga sebaliknya. Untuk mengatur letak penyimpanan bahan baku, digunakan reclaimer. Reclaimer ini berfungsi untuk memindahkan atau mengambil raw material dari stock pile ke belt conveyor dengan kapasitas tertentu, sesuai dengan kebutuhan proses, alat ini sendiri berfungsi untuk menghomogenkan bahan baku yang akan dipindahkan ke belt conveyor.

Pengumpanan bahan baku ke dalam system proses selanjutnya diatur oleh weight feeder yang diletakkan tepat di bawah bin. Prinsip kerja weight feeder ini adalah mengatur kecepatan scavenger conveyor, yaitu alat untuk mengangkut material dengan panjang tertentu dan mengatur jumlah bahan baku sehingga jumlah bahan baku yang ada pada scavenger conveyor sesuai dengan jumlah yang dibutuhkan. Selanjutnya bahan baku dijatuhkan ke belt conveyor dan dikirim ke Vertical Roller Mill untuk mengalami proses penggilingan danan pengeringan. Pada belt conveyor terjadi pencampuran limestone, clay, pasir silica, dan pasir besi.

2. Proses Pengolahan Bahan

Alat utama yang digunakan dalam proses penggilingan dan pengeringan bahan baku adalah Vertical Roller Mill (VRM). Media pengeringnya adalah udara panas yang berasal dari siklon-preheater. Udara panas tersebut juga berfungsi sebagai media pembawa bahan-bahan yang telah halus menuju alat proses selanjutnya.

Vertical Roller Mill

Mill) pada bagian tengah (tempat penggilingan), sementara itu udara panas masuk ke dalam bagian bawahnya. Material yang sudah tergiling halus akan terbawa udara panas keluar raw mill melalui bagian atas alat tersebut.Vertical Roller Mill memiliki bagian yang dinamakan separator yang berfungsi untuk mengendalikan ukuran partikel yang boleh keluar dari raw mill, partikel dengan ukuran besar akan dikembalikan ke dalam raw mill untuk mengalami proses penggilingan kembali agar ukurannya mencapai ukuran yang diharapkan.

Sementara itu partikel yang ukurannya telah memenuhi kebutuhan akan terbawa udara panas menuju cyclone. Cyclone berfungsi untuk memisahkan antara partikel yang cukup halus dan partikel yang terlalu halus (debu). Partikel yang cukup halus akan turun ke bagian bawah cyclone dan dikirim ke Blending Silo untuk mengalami pengadukan dan homogenisasi. Partikel yang terlalu halus (debu) akan terbawa udara panas menuju Electrostatic Precipitator (EP). Alat ini berfungsi untuk menangkap debu-debu tersebut sehingga tidak lepas ke udara.Efisiensi alat ini adalah 95-98%. Debu-debu yang tertangkap, dikumpulkan di dalam dust bin, sementara itu udara akan keluar melalui stack.

3. Proses Pembakaran

Pemanasan Awal (Pre-Heating)

Alat utama yang digunakan untuk proses pemanasan awal bahan baku adalah suspension pre-heater, sedangkan alat bantunya adalah kiln feed bin. Setelah mengalami homogenisasi di blending silo, material terlebih dahulu ditampung ke dalam kiln feed bin. Bin ini merupakan tempat umpan yang akan masuk ke dalam pre-heater. Suspension pre-heater merupakan suatu susunan 4-5 buah cyclone dan 1 buah calciner yang tersusun menjadi 1 string.Suspension pre-heater yang digunakan terdiri dari 2 bagian, yaitu in-line calciner (ILC) dan separate line calciner (SLC). Material akan masuk terlebih dahulu pada cyclone yang paling atas hingga keluar dari cyclone kelima. Setelah itu, material akan masuk ke dalam rotary kiln.

Preheater

antar-cyclone sedangkan separation 80% terjadi di cyclone. Proses yang terjadi di preheater meliputi evaporasi air permukaan dan air hidrat, dekomposisi clay, dan sedikit kalsinasi.

Di dalam kalsiner terjadi proses kalsinasi yaitu peruraian CaCO3 menjadi

CaO dan CO2 dan sedikit MgCO3 menjadi MgO dan CO2. Karena reaksi kalsinasi

bersifat endotermis maka diperlukan panas yang cukup tinggi, sehingga dilengkapi dengan burner untuk pembakaran coal memanfaatkan udara tersier dari cooler dan gas panas kiln. Kalsinasi terjadi pada suhu di atas 800oC pada tekanan 1 atm,

namun karena alat-alat di pabrik semen beroperasi di bawah 1 atm jadi pada suh yang lebih rendah sudah mulai terjadi kalsinasi dan CaO terbentuk langsung bereaksi dengan senyawa hasil dekomposisi clay sehingga reaksi dapat berlangsung sempurna meskipun tergolong reversible. Kalsinasi di kalsiner paling maksimal mencapai 90% selanjutnya sisanya terjadi di dalam kiln sendiri. Pelepasan CO2 akibat reaksi ini menjadi isu lingkungan yang krusial di industri

semen, volum gas CO2 hasil kalsinasi jauh lebih besar dari pada CO2 hasil

pembakaran fuel (batubara)

Pembakaran (Firing)

Inilah jantung pabrik semen dimana proses pembentukan clinker berlangsung. Material masuk kiln dari preheater stage terakhir pada suhu yang dijaga sekitar 850 ºC karena pada suhu yang lebih tinggi material mulai sticky (lengket) sehingga bias menyebabkan blocking pada inlet kiln. Suhu klinkerisasi bias mencapai 1450ºC dan terbentuk fase liquid yang akan meningkatkan laju reaksi oksida-oksida silika dan kapur yang dipromotori oksida besi dan alumina.

dihasilkan sangat tergantung dari kualitas raw meal, kualitas bbahan bakar, posisi burner dan proses pembakar. Pembakaran di main burner menggunakan (80-90%) udara sekunder yang diperoleh dari grate cooler dan (10-20%) udara primer yang diperolehdari udara luar. Bahan bakar yang digunakan adalah batubara, tapi pada saat awal firing/heating up digunakan solar/IDO (Industrial Diesel Oil).Batubara dipilih sebagai bahan bakar utama karena harganya paling murah dibanding bahan bakar IDO maupun gas.

Kiln

Daerah proses yang terjadi di dalam kiln dapat dibagi menjadi 4 bagian, yaitu: 1. Daerah transisi (transition zone)

2. Daerah pembakaran (burning zone) 3. Daerah pelelehan (sintering zone) 4. Daerah pendinginan (cooling zone)

Pendinginan (Cooling)

Proses Cooler pada semen

Setelah proses pembentukan clinker selesai dilakukan di dalam tanur putar, clinker tersebut terlebih dahulu didinginkan di dalam cooler sebelum disimpan di dalam clinker silo. Cooler yang digunakan terdiri dari 9 kompartemen yang menggunakan udara luar sebagai pendingin.Udara yang keluar dari cooler dimanfaatkan sebagai pemasok udara panas pada calciner.

Grate Cooler

Di dalam grate cooler clinker yang keluar dari kiln akan mengalami quenching (pendinginan cepat) dengan udara yang dihembuskan melalui sejumlah fan grate cooler. Proses pendinginan clinker bisa mencapai dari suhu 1300 oC

sampai 120-200oC. Udara pendingin akan meningkat suhunya sampai 900-950oC

dan dimanfaatkan sebagai udara pembakaran di kiln (secondary air) dan kalsiner (tertiary air). Di bagian ujung discharge cooler dilengkapi crusher untuk memecah clinker sebelum ditransport ke silo menggunakan pan conveyor.

4. Proses Penggilingan akhir

Alat utama yang digunakan pada penggilingan akhir, dimana terjadinya pula penggilingan clinker dengan gypsum adalah tube mill. Peralatan yang menunjang proses penggilingan akhir ini adalah:

1. Tube Mill / Horizontal Mill 2. Separator

Gypsum adalah bahan tambahan dalam pembuatan semen yang akan dicampur dengan clinker pada penggilingan akhir. Gypsum yang dapat digunakan adalah gypsum alami dan gypsum sintetic. Gypsum disimpan di dalam stock pile gypsum, kemudian dengan menggunakan dump truck, gypsum tersebut dikirim ke dalam bin gypsum untuk siap diumpankan ke dalam penggilingan akhir dan dicampur dengan clinker.

Clinker yang akan digiling dan dicampur dengan gypsum, terlebih dahulu ditransfer dari clinker silo menuju clinker bin. Dengan menggunakan bin maka jumlah clinker yang akan digiling dapat diatur dengan baik oleh weight feeder.

partikelnya akan lebih halus. Material yang telah mengalami penggilingan kemudian diangkut oleh bucket elevator menuju separator.

Separator berfungsi untuk memisahkan semen yang ukurannya telah cukup halus dengan ukuran yang kurang halus. Semen yang cukup halus akan dibawa udara melalui cyclone, kemudian ditangkap oleh bag filter yang kemudian akan ditransfer ke dalam cement silo. Sedangkan semen yang keluar dari bawah cyclone akan dimasukkan kembali ke dalam tube mill untuk digiling kembali.

5. Proses Pengemasan (Packing)

Silo semen tempat penyimpanan produk dilengkapi dengan sistem aerasi untuk menghindari penggumpalan/koagulasi semen yang dapat disebabkan oleh air dari luar, dan pelindung dari udara ambient yang memiliki humiditas tinggi. Setelah itu Semen dari silo dikeluarkan dengan menggunakan udara bertekanan (discharge) dari semen silo lalu dibawa ke bin penampungan sementara sebelum masuk ke mesin packer atau loading ke truck. kapasitas dan jenis kantong semen yang digunakan tergantung kebutuhan dan permintaan pasar.

2.5 Spesifikasi alat – alat yang digunakan dalam proses pembuatan semen portland :

1) Alat Pengecilan Ukuran a. Unit Crusher

mm) didasarkan dari pemecahan dan penekanan secara mekanis terhadap material yang akan direduksi, dan di pertimbangkan sifat materialyang akan direduksi seperti, kekerasan dan komposisi kimianya.

Hal-hal Yang Dipertimbangkan Dalam Penggunaan Crusher:

1. Reduksion ration : perbandingan ukuran material yang masuk terhadap ukuran yang keluar.

2. Abrasivenees : kandungan silika bebas dalam material yang tinggi memberikan indikasi bahwa material tersebut lebih bersifat abrasive.

3. Stikness : kandungan material tanah liat dan kandungan air yang terserap dalam material menunjukan sifat lengket dan plastis dari material.

4. crushability : Compresive strength, mohrs hardness, “Bond Impact Crushing Tes” adalah hasil tes dan kriteria yang memberikan indikasi mengenai crushability dari material.

Sistem Pemecahan

Bila ditinjau dari prosedur pemecahan maka ada 2 macam crusher :

1. Prosedur dengan single pas artinya material hanya melewati crusher sekali. 2. Prosedur dengan close circuit atinya material dapat melalui crusher beberapa

kali, misalnya material yang kasar masuk kedalam crusher.

PRINSIP KERJA CRUSHER

Pada prinsipnya crusher dapat dibagi manjadi 2 prinsip kerja yaitu :

1. secara tekan/compressiv material diperkecil ukurannya oleh karena gaya tekan, sehingga karakteristik dari crusher ini mumpunyai kecepatan permukaan dan laju keausan yang relatif rendah, reduction ration antara 3 : 1 sampai 7 : 1, sedangkan kandungan air yang melebihi 5% dapat menghambat operasi crusher ini. Ukuran maksimum material yang masuk biasanya bisa mencapai 70-80% dari ukuran inlet. 2. secara pukul/impact material diperkecil ukuranya oleh karena gaya pukul yang

secara tekan, kandungan air mencaoai laju keausan tinggi. Ukuran material masuk maksimum dibatasi 50-60% dari ukuran inlet .

Jenis Jenis Crusher

Jaw Crusher (compressive crusher)

Pada umumnya jaw crusher banyak digunakan pada industri semen dikarenakan kontruksinya yang sederhana jika dibandingkan dengan crusher-crusher lain dan juga seiring digunakan sebagai primary crusher. Jenis crusher ini menggunakan gaya tekan untuk menghancurkan maerial/batuan , gaya tekan ini ditimbulkan karena adanya bagian yang bergerak disebut Moving plate dan Swing plate.

Adapun bentuknya ada dua macam yaitu berbentuk rata dari atas kebawah dan yang berbentuk cembung.Maksudnya dari kedua bentuk tersebut adalah untuk memperkecil timbulnya kemacetan.Bagian yang bergerak ini timbul disebabkan adanya gerakan roda gila (Excentric) sedangkan untuk bagian yang diam disebut fixplate atau stationare. Model/ukuran dari jaw crcusher biasanya ditentukan oleh ukuran bukaan feed opening. Misalnya jaw crusher yang digunakan sebagai peremuk tahap pertama memiliki commercial size 63x47, ini berarti mempunyai ukuran dari bagian atas swing jaw dan bagian atas fixid jaw.

Semua jaw crusher mempunyai discharge opening (pengeluaran) yang dapat diatur, minimum closed setting biasanya ¼ sampai 1/6 gape. Prinsip kerja jaw crusher ialah material yang masuk ke crushing chamber atau ruang penghancur (ruang antara fixed jaw dan swing jaw) akan tertekan dan terkompresi oleh swing jaw yang digerakan oleh tekanan toggle. Untuk melindungi dan mempermudah pecahan material, maka dipergunakan ribbed liners pada movable jaw dan fixid jaw .

Bila ditinjau pada toglenya jaw crusher dibagi 2,yaitu : Single toggle jaw crusher

rendah dan material keras dengan ukuran material umpan atau feed size yang lebih kecil.

Single toggle jaw crusher ini dapat dipergunakan sebagai primary crusher atau secondary crusher.Reduction ration sebagai primary crusher 5 : 1 – 7 : 1, secondary Crusher 3 : 1 - 5 : 1.

Double toggle jaw crusher

Crusher ini mempunyai toggle ganda dan gerakan dari swing jaw hanya maju mundur (osilasi). Crusher ini dipergunakan untuk memecahkan material yang keras dan amat keras serta abrasive dengan kelembaban rendah serta ukuran umpan yang besar. Kerusakan pada crusher atau toggle plate dapat terjadi bila kita menghentikan oprasi crusher secara mendadak bila diruangan penghancur crusher material masih dalam keadaan penuh. Oleh karena itu sebelum menjalankan kembali crusher, ruang penghancur crusher harus dikosongkan terlebih dahulu.

Impact crusher

Impact crusher merupakan alat pemecah/peremuk yang dapat digunakan pada tahap pertama dan kedua. Pada impact crusher gaya yabg dipakai untuk menghancurkan material ialah gaya pukul (impact). Disini dipergunakan impeler untuk melemparkan material dengan kecepatan yang tinggi ke arah pale impact yag keras dan kasar. Di Quarry D tipe dari impact crusher berupa singel impeller crusher yaitu impact crusher yang hanya mempunyai 1 impeller, terdiri atas : Impeller berputar dan dilengkapi dengan beaters/hammer yang berfungsi sebagai pemukul sekaligus sebagai pelempar material dan juga sebagai penghancur. Impact plate sebagai dinding impact dan sebagai landasan material.

Double shatf hammer crusher

tahan pada material basah campur tanah dan produk ukuran material akan relatif sama karena mempunyai saringan (great bar), memiliki reduction ration 1 : 40.

Hammer pada crusher terbuat dari material yang tahan aus dan pukulan, mempunyai wearing 1,5 – 3 gram\ton crused material dengan komposisi : C = 1 – 1,4 % Mn = 12 – 14 % Si = 0,4 – 1 % P = 0,006 %. Kecepatan Dari hammer biasanya 25 – 50 m/det & putaran 250 – 400 rpm bentuk dari hammer ada bermacam–macam. Sedangkan hammer yang ada pada Double shaft hammer di Quarry D bertipe bar hammer. Double shaft hammer crusher, terdiri dari : Dua buah rotor berputar berlawanan arah dan dilengkapi dengan 4 baris hammer/pemukul. Anvil sebagai landasan dan penahan material akan terpukul pertama diatas anvil Gate bar yang berfungsi sebagai landasan penahan kedua juga sebagai penyaring material, sehingga besar material tidak akan lebih besar dan lebar cela dua grate bar tersubut. Grate bar terdiri dari susunan besi dengan ukuran 30 x 310 cm. Prinsip kerja double shaft hammer crusher adalah material dihancurkan oleh pemgaruh impact dari hammer/palu dan breaker plate. Besarnya energi kinetic dari impact dapat dihitung = , dimana m = masa, dan v = kecepatan palu.

Penghancur pada Double shaft hammer crusher mangalami pecahan di 2 tingkat : 1. Material yang berukuran besar. Mekanisme pemecehan di sini adalah batu

gamping dalam hoper turun dan jatuh pada appron feeder, dari appron feeder melalui in roler masuk kedalam crushing chamber dan langsung dipukul oleh hamer hingga hancur, batu gamping yang berukuran besar terlempar ke dinding crusher dan dipukul lagi oleh hammer dan begitu suterusnya sampai ukuran material 30mm.

2. Material yang berukuran kecil dari tahap pertama dipukul lagi oleh hammer dengan landasan berupa grate bar sehingga menjadi ukuran lebih kecil dan dapat lolos melalui lubang/celah antara grate bar.

a. Weight Feeder

Feeder adalah unit pengumpan crusher agar material yang masuk ke crusher dapat diatur dengan kecepatan yang sesuai dengan kebutuhan, sehingga operasi crusher manjadi stabil.

Weigth feeder sendiri adalah suatu timbangan elektris mekani berbentuk conveyor yang secara langsung elakukan pengontrolan berat material penyusun yang akan diumpankan ke proses produksi. Weight feeder bertugas untuk mengatur aliran bahan baku yang akan dicampur menjadi penyusun semen, seperti batu kapur, pasir besi, pasir silica dan clay. Pada bagian finish mill weight feeder bertugas mencampur material setengah jadi , trash, gypsum, sebelum material tersebut digiling di dalam finish mill.

Macam–macam Feeder : 1. Apron feeder

2. Chain feeder 3. Grizzly feeder

Apron feeder terdiri atas :

1. Pan yaitu untuk menampung material dan juga sebagai pengangkut material tersebut.

2. Roller/roda yaitu sebagai penahan (dudukan) pan menggelinding diatas rail (rel) membawa material ke crusher.

3. Link untuk merangkai pan–pan.

4. Head shaf dan tai shaf sebagai penarik dan pembalik link/pan. 5. Rail (rel) sebagai jalan dari roller.

Chain feeder terdiri atas :

1. Lantai (plate) sebagai dasar dan juga penampung material. 2. Scraper untuk membawa material yang adad dilantai dasar.

4. Head shaf dan tail shaf sebagai penarik dan pembalik lantai dan scraper.

Grizzly feeder terdiri atas :

1. Kisi–kisi/bar yang terpasang miring yang dapat menampung material sekaligus untuk menyeleksi material, dimana material yang halis akan lolos antara celah kisi–kisi yang lebih besar. berupa unit load atau bulk material, yang dimasud dengan unit load adalah benda yang biasanya dapat dihitung jumlahnya satu persatu.Sedangkan bulk material adalah material berupa butir–butir atau serbuk.

Komponen utama belt conveyor yaitu :

Belt Fungsinya untuk membawa material yang diangkut. Belt dibuat dari beberapa lapisan tenun benang kapas (cotton) yang tebal membentuk satu karkas. Kekuatan belt dinyatakan oleh jumlah lapisan (ply rate), misalnya 4,5,6 play, dst. Dan berat dari belt tersebut misalnya 28, 32, 36 oz tersebut.

seharusnya. Idler bawah atau idler balik (retum idler) yaitu idler yang berguna untuk menahan belt kosong.

Cantering Devince Untuk mencegah agar belt tidak meleset dari rollernya, untuk itu dikiri kanan belt dipasang idler menengah atau training idler.

Unit penggerak Pada belt conveyor tenaga gerak dipindahkan ke belt dengan adanya gaya gesek antara belt dengan puli penggerak, karena belt merekat disekeliling puli yang diputar oleh motor.

Pemberat (take–up atau counter weight) Yaitu komponen untuk mengatur tegangan belt dan untuk mencegah terjadinya slip antara belt dengan puli penggerak karena bertambah panjangnya belt.

Bending the belt Alat yang dipergunakan untuk melengkungkan belt adalah puli terakhir atau pertengahan, susunan roller, beban dan adanya sifat kelenturan belt.

Trippers Adalah alat untuk menumpahkan muatan pada suatu tempat tertentu, karena kadang–kadang muatan harus dicurahkan pada beberapa tempat yang berbeda dan bukan ujung belt.

Pembersih belt yaitu alat yang dipasang diujung bagian bawah belt agar material tidak merekat pada belt balik (retum ider), karena belt, puli dan idler yang bersih akan memperpanjang umur belt.

Skirt Adalah semacam sekat yang dipasang kiri kanan pada belt tempat pemuatan (loading point) yang terbuat dari logam dan dapat dipasang tegak atau miring yang gunaya untuk mencegah terjadinya ceceran. Hold back Adalah alat untuk mencegah agar belt conveyor yang

membawa muatan ke atas tidak berputar kembali ke bawah jika tenaga gerak tiba–tiba rusak dan dihentikan.

Motor penggerak Adalah motor listrik yang menggerakan drive puli dan motor harus disesuaikan dengan keperluan.

3) Sizing

a. Screening / Ayakan

Screening adalah unit penyaring/penyaleksi material untuk memisahkan material yang halus dan kasar, kecil dan besar. Dimana material dijatuhkan diatas plate screen yang berlubang–lubang sesuai dengan ukuran yang dikehandaki, sambil diayak/digetarkan maka material yang lebih kecil dari lubang akan jatuh dan yang lebih besar tetap diatas plate srcee.unit ini biasanya dipasang oleh close unit.

Beberapa jenis ayakan yang sering digunakan antara lain :

1. Grizzly, merupakan jenis ayakan statis, dimana material yang akan diayak mengikuti aliranpada posisi kemiringan tertentu.

2. Vibrating screen, ayakan dinamis dengan permukaan horizontal dan miring digerakkan padafrekuensi 1000 sampai 7000 Hz. Ayakan jenis ini mempunyai kapasitas tinggi, dengan efisiensipemisahan yang baik, yang digunakan untuk range yang luas dari ukuran partikel. 3. scillating screen, ayakan dinamis pada frekuensi yang lebih rendah dari vibrating screen(100-400

Hz) dengan waktu yang lebih lamam.

4. Reciprocating screen, ayakan dinamis dengan gerakan menggoyang, pukulan yang panjang(20-200 Hz). Digunakan untuk pemindahan dengan pemisahan ukuran.

5. Shifting screen, ayakan dinamis dioprasikan dengan gerakan memutar dalam bidangpermukaan ayakan. Gerakan actual dapat berupa putaran, atau getaran memutar. Digunakanuntuk pengayakan material basah atau kering.

6. Revolving screen, ayakan dinamis dengan posisi miring, berotasi pada kecepatan rendah (10-20 rpm). Digunakan untuk pengayakan basah dari material-material yang relatif kasar, tetapimemiliki pemindahan yang besar dengan vibrating screen.

a. Clinker Storange Silo

Sebuah tenmpat penampungan Clinker b. Cement Silo

Berfungsi menampung semen dari pengotor sebelum masuk ke storange silo untuk pengepackkan

c. Storange Silo

Berfungsi untuk menmpung semen yang berasal dari finish mill setelah melewati vibrating screen untuk selanjutnya diumpankan ke dalam rotary packer.

d. Stock pile

Tempat penampungan bahan, terdiri atas dua sisi, bagian kanan sebagai tempat bahan menuju proses selanjutnya sedangkan bagian kiri digunakan untuk meletakkan bahan baku yang nantinya kan dimasukkan ke dalam

Macam-macam Heat Exchanger: Alat Penukar Panas (Bagian 1)

MACAM-MACAM HEAT EXCHANGER

Heat exchanger dapat diklasifikasikan menjadi berbagai jenis berdasarkan beberapa aspek. Secara ringkas macam-macam heat exchanger dapat digambarkan menjadi bagan di atas. Untuk lebih jelasnya akan kita bahas satu persatu macam-macam heat exchanger tersebut.

A. Macam-macam Heat Exchanger Berdasarkan Proses Transfer Panas 1. Heat Exchanger Tipe Kontak Tak Langsung

Heat exchanger tipe ini melibatkan fluida-fluida yang saling bertukar panas dengan

adanya lapisan dinding yang memisahkan fluida-fluida tersebut. Sehingga pada heat exchanger jenis ini tidak akan terjadi kontak secara langsung antara fluida-fluida yang

terlibat. Heat exchanger jenis ini masih dibagi menjadi beberapa jenis lagi, yaitu: Heat Exchanger Tipe Direct-Transfer

Pada heat exchanger tipe ini, fluida-fluida kerja mengalir secara terus-menerus dan saling bertukar panas dari fluida panas ke fluida yang lebih dingin dengan melewati dinding pemisah. Yang membedakan heat exchanger tipe ini dengan tipe kontak tak langsung lainnya adalah aliran fluida-fluida kerja yang terus-menerus mengalir tanpa terhenti sama sekali. Heat exchanger tipe ini sering disebut juga dengan heat exchanger recuperator.

Storage Type Exchanger

Heat exchanger tipe ini memindahkan panas dari fluida panas ke fluida dingin

secaraintermittent (bertahap) melalui dinding pemisah. Sehingga pada jenis ini, aliran fluida tidak secara terus-menerus terjadi, ada proses penyimpanan sesaat sehingga energi panas lebih lama tersimpan di dinding-dinding pemisah antara fluida-fluida tersebut. Tipe ini biasa pula disebut dengan regenerative heat exchanger.

Heat exchanger tipe ini menggunakan sebuah komponen solid yang berfungsi

sebagai penyimpan panas yang berasal dari fluida panas yang melewatinya. Fluida panas yang melewati bagian ini akan sedikit terhalang alirannya sehingga kecepatan aliran fluida panas ini akan menurun, dan panas yang terkandung di dalamnya dapat lebih efisien diserap oleh padatan tersebut. Selanjutnya fluida dingin mengalir melalui saluran pipa-pipa yang dialirkan melewati padatan penyimpan panas tersebut, dan secara bertahap panas yang terkandung di dalamnya ditransfer ke fluida dingin.

Fluidized-Bed Heat Exchanger

Heat Exchanger Tipe Kontak Langsung

Suatu alat yang di dalamnya terjadi perpindahan panas antara satu atau lebih fluida dengan diikuti dengan terjadinya pencampuran sejumlah massa dari fluida-fluida tersebut disebut dengan heat exchanger tipe kontak langsung. Perpindahan panas yang diikuti percampuran fluida-fluida tersebut, biasanya diikuti dengan terjadinya perubahan fase dari salah satu atau labih fluida kerja tersebut. Terjadinya perubahan fase tersebut menunjukkan terjadinya perpindahan energi panas yang cukup besar. Perubahan fase tersebut juga meningkatkan kecepatan perpindahan panas yang terjadi. Macam-macam dari heat exchanger tipe ini antara lain adalah:

Heat exchanger tipe ini melibatkan dua fluida dari jenis berbeda untuk dicampurkan

sehingga terjadi perpindahan panas yang diinginkan. Proses yang terjadi kadang tidak akan mempengaruhi fase dari fluida, namun bisa juga diikuti dengan proses kondensasi maupun evaporasi. Salah satu penggunaan heat exchanger ini adalah pada sebuah alat pembangkit listrik tenaga surya berikut.

.

Gas-Liquid Exchanger

sehingga terkumpul pada sisi bawah cooling tower, sedangkan sebagian yang lain akan menguap dan ikut terbawa udara ke atmosfer.

Wet Cooling Tower Termasuk ke Dalam Heat Exchanger Tipe Direct-Contact

Liquid-Vapour Exchanger

Perpindahan panas yang terjadi antara dua fluida berbeda fase yakni uap air dengan air, yang juga diikuti dengan pencampuran sejumlah massa antara keduanya, termasuk ke dalam heat exchangertipe kontak langsung. Heat exchanger tipe ini dapat berfungsi untuk menurunkan temperatur uap air dengan jalan menyemprotkan sejumlah air ke dalam aliran uap air tersebut (pada boiler proses ini biasa disebut dengan desuperheater spray) atau juga berfungsi untuk meningkatkan temperatur air dengan mencampurkan uap air ke sebuah aliran air (proses ini terjadi pada bagian deaerator pada siklus pembangkit listrik tenaga uap).

B. Macam-macam Heat Exchanger Berdasarkan Jumlah Fluida Kerja

Proses Pengolahan Gas Alam Melibatkan Multi Fluid Heat Exchanger

C. Macam-macam Heat Exchanger Berdasarkan Bidang Kotak Perpindahan Panas Pengklasifikasian heat exchanger selanjutnya adalah berdasarkan luas bidang kontak terjadinya perpindahan panas antar fluida. Parameter yang digunakan dalam

pengklasifikasian ini adalah sebuah satuan besar luas permukaan bidang kontak di setiap volume heat exchanger. Semakin luas permukaan bidang kontak perpindahan panas per satuan volume, maka akan semakin besar efisiensi perpindahan panas yang didapatkan. Namun hal tersebut harus juga memperhatikan jenis fluida kerja yang digunakan. Semakin besar kandungan partikel di dalam fluida tersebut, maka semakin rendah juga kebutuhan luas permukaan bidang kontak perpindahan panas pada heat exchanger.

Pengklasifikasian heat exchanger berdasarkan hal ini antara lain adalah Compact Heat Exchangerdengan luas bidang kontak di atas 700 m2/m3; Laminar Flow Heat

Exchanger dengan luas bidang permukaan di atas 3000 m2/m3; serta Micro Heat

Exchanger dengan luas bidang kontak di atas 15000 m2/m3. Untuk lebih jelasnya mari kita

Klasifikasi Heat Exchanger Berdasarkan Luas Permukaan Perpindahan Panas D. Macam-macam Heat Exchanger Berdasarkan Desain Konstruksi

Pengklasifikasian heat exchanger berdasarkan desain konstruksinya, menjadi pengklasifikasian yang paling utama dan banyak jenisnya. Secara umum heat exchangerdapat dikelompokkan menjadi beberapa kelompok yakni tipe tubular, tipe plat, tipe extended-surface, dan tipe regeneratif. Sebenarnya masih ada beberapa jenis heat exchanger dengan desain lain seperti scraped surface exchanger, tank heater, cooler

cartridge exchanger, dan lain sebagainya. Namun untuk lebih ringkasnya akan kita bahas empat tipe heat exchanger yang utama tersebut.

Heat Exchanger Tipe Tubular

Heat exchanger tipe ini melibatkan penggunaan tube pada desainnya. Bentuk penampang tubeyang digunakan bisa bundar, elips, kotak, twisted, dan lain

1. Shell & Tube

Heat exchanger tipe shell & tube menjadi satu tipe yang paling mudah dikenal. Tipe ini melibatkan tube sebagai komponen utamanya. Salah satu fluida mengalir di dalam tube, sedangkan fluida lainnya mengalir di luar tube. Pipa-pipa tube didesain berada di dalam sebuah ruang berbentuk silinder yang disebut dengan shell, sedemikian rupa sehingga pipa-pipa tubetersebut berada sejajar dengan sumbu shell.

Heat Exchanger Tipe Shell & Tube (a) satu jalur shell, satu jalur tube

(b) satu jalur shell, dua jalur tube

Komponen-komponen utama dari heat exchanger tipe shell & tube adalah sebagai berikut:

Macam-macam Rangkaian Pipa Tube Pada Heat Exchanger Shell & Tube Shell. Bagian ini menjadi tempat mengalirnya fluida kerja yang lain selain yang mengalir di dalam tube. Umumnya shell didesain berbentuk silinder dengan penampang melingkar. Material untuk membuat shell ini adalah pipa silindris jika diameter desain dari shell tersebut kurang dari 0,6 meter. Sedangkan jika lebih dari 0,6 meter, maka digunakan bahan plat metal yang dibentuk silindris dan disambung dengan proses pengelasan.

2. Heat Exchanger Tipe Plate (Plat)

Heat exchanger tipe ini menggunakan plat tipis sebagai komponen utamanya. Plat yang digunakan dapat berbentuk polos ataupun bergelombang sesuai dengan desain yang dikembangkan. Heat exchangerjenis ini tidak cocok untuk digunakan pada tekanan fluida kerja yang tinggi, dan juga pada diferensial temperatur fluida yang tinggi pula. Berikut adalah beberapa jenis heat exchanger tipe plat:

Heat Exchanger Plat Tipe Gasket

Gasket berfungsi utama sebagai pembagi aliran fluida agar dapat mengalir ke plat-plat secara selang-seling. Gambar di bawah ini menunjukkan desain gasket sehingga di satu sisi plat fluida 1 masuk ke area plat yang (a), sedangkan gasket yang lain mengarahkan fluida 2 agar masuk ke sisi plat (b).

b. Heat exchanger tipe ini termasuk tipe yang cukup murah dengan koefisien perpindahan panas yang baik. Selain itu tipe ini juga mudah dalam hal perawatannya, karena proses bongkar-pasang yang lebih mudah jika dibandingkan tipe lain seperti shell & tube. Namun di sisi lain, tipe ini tidak cocok jika digunakan pada aliran fluida dengan debit tinggi. Dan seperti yang telah saya singgung di atas bahwa heat exchanger tipe ini tidak cocok digunakan pada tekanan dan temperatur kerja fluida yang tinggi, hal ini berkaitan dengan kekuatan dari material gasket yang digunakan.

c. Welded Plate Heat Exchanger (WPHE). Satu kelemahan yang paling mendasar dari heat exchanger plat dengan gasket, adalah adanya penggunaan gasket tersebut. Hal tersebut membatasi kemampuan heat exchanger sehingga hanya fluida-fluida jenis tertentu yang dapat menggunakan heat exchanger tipe ini. Untuk mengatasi hal tersebut, digunakanlah heat exchanger tipe plat yang menggunakan sistem pengelasan sebagai pengganti

sistem gasket. Sehingga heat exchanger tipe ini lebih aman jika digunakan pada fluida kerja dengan temperatur maupun tekanan kerja tinggi. Hanya saja tentu heat exchanger tipe ini menjadi kehilangan kemampuan fleksibilitasnya dalam hal bongkar-pasang dan perawatan.

Salah Satu Desain Welded Plate Heat Exchanger

Desain Heat Exchanger Plat Tipe Spiral

Heat exchanger tipe ini sangat cocok digunakan untuk fluida dengan

viskositas tinggi atau juga fluida yang mengandung material-maerial pengotor yang dapat menimbulkan tumpukan kotoran di dalam elemen heat exchanger. Hal ini disebabkan karena desainnya yang satu lintasan, sehingga apabila terjadi penumpukan kotoran di satu titik, maka secara alami kecapatan aliran fluida pada titik tersebut akan meningkat, sehingga kotoran tadi akan terkikis sendiri oleh fluida kerja tersebut. Karena kelebihan inilah sehingga heat exchanger tipe ini sangat cocok untuk digunakan pada fluida kerja dengan

viskositas sangat tinggi, fluidaslurries (semacam lumpur), air limbah inidustri, dan sejenisnya.

3. Heat Exchanger Dengan Sirip (Extended Surface)

Satu kelemahan dari heat exchanger tipe tubular dan plat adalah koefisien perpindahan panas yang relatif rendah, yakni hanya mampu mencapai maksimal 60%. Hal ini dikarenakan angka perbandingan luas permukaan perpindahan panas tiap satuan volume yang rendah, yaitu kurang dari 700 m2/

m3. Sehingga salah satu cara untuk meningkatkan efisiensi perpindahan panas

ini maka permukaan kontak terjadinya perpindahan panas semakin luas sehingga meningkatkan efisiensi perpindahan panas; (2) pada fluida mengalir, dengan adanya sirip ini maka aliran fluida akan sedikit terhambat sehingga didapatkan waktu untuk transfer panas yang lebih lama dan efektif.

E. Macam-macam Heat Exchanger Berdasarkan Bentuk Aliran Fluida

Fluida yang mengalir di dalam sebuah heat exchanger bisa berupa single-pass atau juga multi-pass. Dikatakan single-pass yakni apabila fluida mengalir hanya satu kali di dalam heat exchanger. Sedangkan dikatakan multi-pass apabila fluida mengalir lebih dari satu kali di dalam sebuah heat exchanger. Dari konsep multi-pass tersebut, berikut adalah beberapa tipe heat exchanger berdasarkan bentuk aliran fluida:

1. Heat Exchanger Tipe Single-Pass

Counterflow Heat Exchanger. Fluida-fluida yang mengalir pada heat exchanger tipe ini berada saling sejajar, akan tetapi memiliki arah yang saling

Skema Counter Flow Heat Exchanger

Kurva Perubahan Temperatur 2 Fluida Pada Counter Flow Heat Exchanger C = Laju kapasitas panas fluida

T = Temperatur

Subscribe “h” dan “c” = masing-masing untuk fluida panas dan dingin

Subscribe “i” dan “o” = masing-masing untuk sisi inlet dan outlet

Paralelflow Heat Exchanger. Fluida-fluida kerja pada heat exchanger tipe

Skema Paralel Flow Heat Exchanger

Kurva Perubahan Temperatur 2 Fluida Pada Paralel Flow Heat Exchanger

Desain aliran fluida yang searah pada heat exchanger tipe ini, menghasilkan tingkat efisiensi perpindahan panas yang buruk di antara semua heat exchanger tipe single-pass. Oleh karena itu tipe ini digunakan pada kondisi-kondisi khusus yakni:

1. Heat exchanger menggunakan material yang sensitif terhadap temperatur, penggunaan fluida dengan viskositas tinggi, atau temperatur inlet fluida panas yang mencapai 1100oC.

2. Jika fluida sumber panas akan mencapai titik beku pada saat didinginkan pada heat exchanger.

3. Dibutuhkan kondisi heat exchanger yang lebih bersih, karena temperatur dinding heat exchanger tipe paralel flow yang lebih dingin dibandingkan dengan tipe yang lain menyebabkan lebih sulitnya terbentuk kerak di dalam elemennya.

4. Membantu mencapai fase terbentuknya nucleat boiling pada proses pembentukan uap air.

5. Jika dibutuhkan efisiensi perpindahan panas yang rendah dan laju perpindahan panas yang stabil di sepanjang permukaan elemen heat exchanger.

Crossflow Heat Exchanger. Dua fluida yang mengalir di heat exchanger tipe

tipe ini memiliki efisiensi perpindahan panas yang lebih rendah daripada tipe counterflow tetapi lebih tinggi daripada tipe paralelflow. Perpindahan panas yang paling efisien terjadi pada sudut-sudut aliran. Untuk lebih jelasnya mari kita perhatikan gambar-gambar berikut.

a) Heat exchanger tipe plat.

b) Heat exchanger tipe serpentine (single tube)

Distribusi Perpindahan Panas Pada Crossflow Heat Exchanger

Split-flow Heat Exchanger. Heat exchanger ini berdesain shell &

tube dengan satu fluida yang masuk ke sisi shell melalui bagian tengah lalu mengalir secara longitudinal ke dua arah, berbelok 180o pada

(a) Heat Exchanger Tipe Single-pass Split-Flow (b) Distribusi temperatur pada Split-Flow Heat Exchanger

(a) Heat Exchanger Tipe Single-pass Divided-Flow (b) Distribusi temperatur pada Divided-Flow Heat Exchanger

Heat Exchanger Tipe Multipass

Jika pada sebuah desain heat exchanger membutuhkan panjang lintasan fluida yang teramat panjang, kecepatan aliran yang terlalu kecil, ataupun efektifitas perpindahan panas yang rendah, maka dipergunakan heat exchanger tipe multipass atau bisa juga dengan menggunakan beberapa heat exchanger tipe singlepass yang disusun secara seri. Salah satu keuntungan dari tipe multipass adalah dengan meningkatnya nilai efisiensi perpindahan panas lebih dari tipe singlepass, namun memiliki kerugian yakni meningkatnya pressure drop.

Skema Heat Exchanger Tipe Multipass (a) Multipass dengan susunan seri (b) Multipass dengan susunan paralel (c) Multipass dengan susunan kombinasi

o Multipass Shell & Tube Exchanger. Heat exchanger tipe shell & tube yang memiliki lintasan tube lebih dari satu kali maka ia termasuk ke dalam tipe multipass. Secara umum ada tiga bentuk desain shell & tube heat exchanger yang dikenal, yaitu:

Heat Exchanger Shell & Tube Multipass Beserta Distribusi Perpindahan Panas

2. Parallel Split-Flow Exchanger. Tipe ini memecah aliran fluida yang mengalir pada sisi shellmenjadi dua arah yang berbeda namun tetap keluar melalui sisi outlet yang sama.

Shell & Tube Heat Exchanger Parallel Split-Flow

Shell & Tube Heat Exchanger Devided Flow

o Multipass Plate Exchanger. Heat exchanger plate tipe multipass sangat banyak

Skema Multipass Plate Heat Exchanger

6) Pengeringan

proses pengeringan berlangsung. Jadi panas harus di sediakan untuk menguapkan air dan air harus mendifusi melalui berbagai macam tahanan agar supaya dapat lepas dari bahan dan berbentuk uap air yang bebas. Lama proses pengeringan tergantung pada bahan yang di keringkan dan cara pemanasan yang digunakan. Makin tinggi suhu dan kecepatan aliran udara pengeringan makin cepat pula proses pengeringan berlangsung. Makin tinggi suhu udara pengering, makin besar energi panas yang di bawa udara sehingga makin banyak jumlah massa cairan yang di uapkan dari permukaan bahan yang dikeringkan. Jika kecepatan aliran udara pengering makin tinggi maka makin cepat massa uap air yang dipindahkan dari bahan ke atmosfer. Kelembaban udara berpengaruh terhadap proses pemindahan uap air. Pada kelembaban udara tinggi, perbedaan tekanan uap air didalam dan diluar bahan kecil, sehingga pemindahan uap air dari dalam bahan keluar menjadi terhambat. Pada pengeringan dengan menggunakan alat umumnya terdiri dari tenaga penggerak dan kipas, unit pemanas (heater) serta alat-alat kontrol. Sebagai sumber tenaga untuk mengalirkan udara dapat digunakan blower. Sumber energi yang dapat digunakan pada unit pemanas adalah tungku, gas, minyak bumi, dan elemen pemanas listrik.

Proses utama dalam pengeringan adalah proses penguapan air maka perlu terlebih dahulu diketahui karakteristik hidratasi bahan pangan yaitu sifat-sifat bahan yang meliputi interaksi antara bahan pangan dengan molekul air yang dikandungnya dan molekul air di udara sekitarnya. Peranan air dalam bahan pangan dinyatakan dengan kadar air dan aktivitas air, sedangkan peranan air di udara dinyatakan dengan kelembaban relatif dan kelembaban mutlak.

Mekanisme keluarnya air dari dalam bahan selama pengeringan adalah sebagai berikut:

1. Air bergerak melalui tekanan kapiler.

2. Penarikan air disebabkan oleh perbedaan konsentrasi larutan disetiap bagian bahan. 3. Penarikan air ke permukaan bahan disebabkan oleh absorpsi dari lapisan-lapisan

permukaan komponen padatan dari bahan.

4. Perpindahan air dari bahan ke udara disebabkan oleh perbedaan tekanan uap.

Metode Umum Pengeringan

Metode dan proses pengeringan dapat diklasifikasikan dalam berbagai cara yang berbeda. Proses pengeringan dapat dikelompokkkan sebagai:

1. Batch; bahan dimasukkan ke dalam peralatan pengering dan pengering berlangsung selama periode waktu tertentu.

2. Kontinu; bahan ditambahkan secara terus-menerus ke dalam pengering dan bahan kering dipindahkan secara terus-menerus.

A. Tray dryer

Pengering baki (tray dryer) disebut juga pengering rak atau pengering kabinet, dapat digunakan untuk mengeringkan padatan bergumpal atau pasta, yang ditebarkan pada baki logam dengan ketebalan 10-100 mm. Pengeringan jenis baki atau wadah adalah dengan meletakkan material yang akan dikeringkan pada baki yang lansung berhubungan dengan media pengering. Cara perpindahan panas yang umum digunakan adalah konveksi dan perpindahan panas secara konduksi juga dimungkinkan dengan memanaskan baki tersebut. Rangka bak pengering terbuat dari besi, rangka bak pengerik di bentuk dan dilas, kemudian dibuat dinding untuk penyekat udara dari bahan plat seng dengan tebal 0,3mm. Dinding tersebut dilengketkan pada rangka bak pengering dengan cara di revet serta dilakukan pematrian untuk menghindari kebocoran udara panas. Kemudian plat seng dicat dengan warna hitam buram,agar dapat menyerap panas dengan lebih cepat. Pada bak pengering dilengkapi dengan pintu yang berguna untuk memasukan dan mengeluarkan produk yang dikeringkan. Di pintu tersebut dibuat kaca yang mamungkinkan kita dapat mengetahui temperature tiap rak, dengan cara melihat thermometer yang sengaja digantungkan pada setiap rak pengering. Di bagian atas bak pengering dibuat cerobong udara, bertujuan untuk memperlancar sirkulasi udara pada proses pengeringan.

Spesifikasi Alat Dan Cara Kerja Alat

Alat pengering tipe rak (tray dryer) mempunyai bentuk persegi dan di dalamnya berisi rak-rak yang digunakan sebagai tempat bahan yang akan dikeringkan. Pada umumnya rak tidak dapat dikeluarkan. Beberapa alat pengering jenis itu rak-raknya mempunyai roda sehingga dapat dikeluarkan dari alat pengering. Ikan-ikan diletakkan di atas rak yang terbuat dari logam dengan alas yang berlubang-lubang. Kegunaan dari lubang tersebut untuk mengalirkan udara panas dan uap air.

Ukuran rak yang digunakan bermacam-macam, ada yang luasnya 200 cm2 dan ada juga yang 400 cm2. Luas rak dan besar lubang-lubang rak tergantung

pada bahan yang akan dikeringkan. Selain alat pemanas udara, biasanya juga digunakan kipas (fan) untuk mengatur sirkulasi udara dalam alat pengering. Kipas yang digunakan mempunyai kapasitas aliran 7-15 fet per detik. Udara setelah melewati kipas masuk ke dalam alat pemanas, pada alat tersebut udara dipanaskan lebih dahulu kemudian dialirkan diantara rak-rak yang sudah berisi bahan. Arah aliran udara panas di dalam alat pengering dapat dari atas ke bawah dan juga dari bawah ke atas. Suhu yang digunakan serta waktu pengeringan ditentukan menurut keadaan bahan. Biasanya suhu yang digunakan berkisar antara 80-1800C. Tray dryer dapat digunakan untuk operasi dengan keadaan vakum dan seringkali digunakan untuk operasi dengan pemanasan tidak langsung. Uap air dikeluarkan dari alat pengering dengan pompa vakum.

Alat tersebut juga digunakan untuk mengeringkan hasil pertanian berupa biji-bijian. Bahan diletakkan pada suatu bak yang dasarnya berlubang-lubang untuk melewatkan udara panas. Bentuk bak yang digunakan ada yang persegi panjang dan ada juga yang bulat. Bak yang bulat biasanya digunakan apabila alat pengering menggunakan pengaduk, karena pengaduk berputar mengelilingi bak. Kecepatan pengadukan berputar disesuaikan dengan bentuk bahan yang dikeringkan, ketebalan bahan, serta suhu pengeringan. Biasanya putaran pengaduk sangat lambat karena hanya berfungsi untuk menyeragamkan pengeringan.

B. Drum (Rotary) Dryer

Rotary dryer atau bisa disebut drum dryer merupakan alat pengering berbentuk sebuah drum yang berputar secara kontinyu yang dipanaskan dengan tungku atau gasifier. Alat pengering ini dapat bekerja pada aliran udara melalui poros silinder pada suhu 1200-1800 oF tetapi pengering ini lebih seringnya

digunakan pada suhu 400-900 oF. Rotary dryer sudah sangat dikenal luas di

mahalnya bahan bakar minyak dan gas, maka teknologi rotary dryer mulai dikembangkan untuk berdampingan dengan teknologi bahan bakar substitusi seperti burner batubara, gas sintesis dan sebagainya. Pengering rotary dryer biasa digunakan untuk mengeringkan bahan yang berbentuk bubuk, granula, gumpalan partikel padat dalam ukuran besar. Pemasukkan dan pengeluaran bahan terjadi secara otomatis dan berkesinambungan akibat gerakan vibrator, putaran lubang umpan, gerakan berputar dan gaya gravitasi. Sumber panas yang digunakan dapat berasal dari uap listrik, batubara, minyak tanah dan gas. Debu yang dihasilkan dikumpulkan oleh scrubber dan penangkap air elektrostatis.

Rotary Dryer (Drum Dryer)

Pada alat pengering rotary dryer terjadi dua hal yaitu kontak bahan dengan dinding dan aliran uap panas yang masuk ke dalam drum. Pengeringan yang terjadi akibat kontak bahan dengan dinding disebut konduksi karena panas dialirkan melalui media yang berupa logam. Sedangkan pengeringan yang terjadi akibat kontak bahan dengan aliran uap disebut konveksi karena sumber panas merupakan bentuk aliran. Pada pengeringan dengan menggunakan alat ini penyerapan panas mudah dilakukan dan terjadi penyusutan bobot yang lebih tajam dibandingkan dengan penurunan pembobotan yang dialami tray dryer.

Pengeringan pada rotary dryer dilakukan pemutaran berkali-kali sehingga tidak hanya permukaan atas yang mengalami proses pengeringan, namun juga pada seluruh bagian yaitu atas dan bawah secara bergantian, sehingga pengeringan yang dilakukan oleh alat ini lebih merata dan lebih banyak mengalami penyusutan. Selain itu rotary ini mengalami pengeringan berturut-turut selama satu jam tanpa dilakukan penghentian proses pengeringan. Pengering rotary ini terdiri dari unit-unit silinder, dimana bahan basah masuk diujung yang satu dan bahan kering keluar dari ujung yang lain.

Proses pengeringan terjadi ketika bahan dimasukkan ke dalam silinder yang berputar kemudian bersamaan dengan itu aliran panas mengalir dan kontak dengan bahan. Didalam drum yang berputar terjadi gerakan pengangkatan bahan dan menjatuhkannya dari atas ke bawah sehingga kumpulan bahan basah yang menempel tersebut terpisah dan proses pengeringan bisa berjalan lebih efektif. Pengangkatan memerlukan desain yang hati-hati untuk mencegah dinding yang asimetri. Selain itu bahan bergerak dari bagian ujung dryer keluar menuju bagian ujung lainnya akibat kemiringan drum. Bahan yang telah kering kemudian keluar melalui suatu lubang yang berada di bagian belakang pengering drum. Sumber panas didapatkan dari gas yang diubah menjadi uap panas dengan cara pembakaran.

Kontak yang terjadi antara padatan dan gas pada alat pengering rotary dryer dilengkapi dengan flights, yang diletakkan di sepanjang silinder rotary dryer. Volume material yang ditransport oleh flights antara 10 sampai 15 % dari total volume material yang terdapat di dalam rotary dryer. Mekanismenya sebagai berikut, pada saat silinder pengering berputar, padatan diambil keatas oleh flights, terangkat pada jarak tertentu kemudian terhamburkan melalui udara. Kebanyakan pengeringan terjadi pada saat seperti proses ini, dimana padatan berkontak dengan gas. Flights juga berfungsi untuk mentransfer padatan melalui silinder.