DESAIN DAN OPTIMASI DISTILASI REAKTIF UNTUK PEMBUATAN

BIODIESEL DENGAN MINYAK CASTOR

Hans Pratomo#), Wira Hadrianto*), Herry Santoso

Jurusan Teknik Kimia, Fakultas Teknologi Industri, Universitas Katolik Parahyangan Jalan Ciumbuleuit 94, Bandung 40141

#)

Penulis korespondensi: [email protected] *)Penulis korespondensi : [email protected]

INTISARI

Biodiesel merupakan sumber energi alternatif yang dapat diperbaharui karena bahan bakunya merupakan SDA yang renewable. Oleh karena itu, biodiesel sanggup untuk menjawab tantangan zaman dimana cadangan sumber-sumber energi bahan bakar fosil semakin menipis. Secara tradisional, produksi biodiesel dilakukan dengan mereaksikan minyak nabati atau lemak hewani dengan senyawa alkohol dalam reaktor yang selanjutnya hasil reaksi tersebut masuk ke dalam kolom distilasi untuk dipisahkan. Seiring dengan perkembangan teknologi, kedua unit produksi ini diintegrasikan menjadi 1 unit yang kompleks yang disebut distilasi reaktif. Dengan pengintegrasian ini, distilasi reaktif menjadi unit yang lebih ekonomis dan membutuhkan ruang yang tidak terlalu luas dibandingkan metode konvensional yang menggunakan reaktor dan kolom distilasi. Tujuan dari penelitian ini adalah untuk mencari tahap optimal pada zona reaktif, mencari titik optimum pada zona rectifying dan stripping. Metode penelitian yang akan digunakan pertama-tama optimasi zona reaktif dilanjutkan optimasi tahap rectifying serta stripping yang dilakukan secara simultan dengan menggunakan metode Total Annual Cost (TAC). Simulasi yang dilakukan menggunakan simulator Aspen Plus dengan menggunakan bahan baku minyak castor yang dapat larut dalam senyawa alkohol untuk menghasilkan metil ricinoleat yang merupakan salah satu biodiesel. Dari simulasi yang dilakukan, didapatkan titik optimum pada saat jumlah tray rectifying 9 dengan jumlah tray stripping 0, sedangkan titik optimum untuk zona reaktif didapatkan pada saat jumlah tray reaktif 11.

Kata kunci : Biodiesel, distilasi reaktif, minyak castor, optimasi ABSTRACT

Biodiesel is a renewable alternative energy because the raw material is a renewable resource. Therefore, biodiesel can answer the challenges in which the reserve of energy resources from fossil fuel become dwindling. Traditionally, biodiesel was made by reacting vegetable oils or animal fats with alcohol compounds in the reactor which further the result of this reactions separated in the distillation column. Along with technological development, this two production units is integrated into one complex unit called reactive distillation. With this integration, a reactive distillation unit is more economical and requires only space that is not too large compared to the conventional method of using the reactor and distillation column. The purposes of this research are to find the optimum point of reactive zone, and to find the optimum tray for rectifying and stripping zone. The research method that will be used first of all optimization of reactive method continued by optimization of rectifying and stripping phase that will be carried out simultaneously by using Total Annual Cost (TAC) method. Simulations were performed using the Aspen Plus Simulator using Castor Oil that soluble in alcohol as feedstock to produce methyl ricinoleate which is one of the biodiesel. From the simulation, the

optimum point obtained when the number of rectifying tray are 9 by stripping tray 0, while the optimum point for the reactive zone obtained when the number of reactive tray 11.

Keyword : Biodiesel, reactive distillation, castor oil, optimization

PENDAHULUAN

Sampai saat ini, bahan bakar fosil seperti minyak bumi dan batu bara masih menjadi sumber utama dari kebutuhan energi di dunia. Akan tetapi, bahan bakar fosil merupakan sumber daya alami yang tak terbaharukan sehingga suatu saat cadangannya di permukaan bumi ini akan habis dan membutuhkan waktu yang sangat lama untuk memperbaharuinya. Untuk mengatasi berbagai masalah di atas, dikembangkanlah berbagai sumber energi alternatif. Salah satunya adalah biodiesel. Biodiesel merupakan sumber energy alternatif yang baik karena terbaharukan, ramah lingkungan, bahan baku yang banyak tersedia.

Proses transesterifikasi adalah proses yang umum dan dikenal dalam pembuatan biodiesel, dimana melibatkan trigliserida (dapat berupa minyak nabati atau lemak hewani) untuk diubah menjadi alkil asam lemak ester, bahan bakar biodiesel(Chang and Liu, 2010).

Pembuatan biodiesel dengan proses ini mereaksikan trigliserida dengan alkohol rantai pendek, seperti metanol atau etanol, dengan bantuan katalis. Reaksi transesterifikasi terdiri dari beberapa reaksi reversibel. Sementara bereaksi dengan alkohol (misal:metanol), trigliserida (TG) terkonversi menjadi digliserida(DG) dan kemudian menjadi monogliserida (MG). Pada tahap akhir, monogliserida membentuk metil ester (biodiesel) dan gliserol (GL). Satu mol dari ester dilepaskan pada tiap tahap, oleh sebab itu dari satu mol trigliserida diperoleh tiga mol metil ester (Kusumaningtyasa and Purwonoa).

Beberapa variabel yang mempengaruhi reaksi transesterifikasi antara lain kandungan asam lemak bebas dan uap air, tipe katalis dan konsentrasi, rasio molar dari alkohol terhadap minyak dan tipe dari alkohol, waktu reaksi dan temperatur, intensitas pencampura, penggunaan pelarut tambahan. Dengan mempertimbangkan besarnya biaya penggunaan pelarut tambahan maka bahan baku yang digunakan dalam penelitian ini adalah minyak castor.

Tanaman biji Castor (Ricinus communis L.) termasuk dalam family Euphorbiaceae, tumbuh asli padaAfrika bagian Timur, sekarang berkembang pesat secara luas pada daerah tepi dan padang gurun pada Asia bagian Selatan. Buah dari tanaman ini dihasilkan dalam gugusan, dalam tiap polong mengandung biji yang telah berkembang dengan baik dan mengandung minyak yang cukup (47-49%). (CHAKRABARTI and AHMAD, 2008)

Minyak castor adalah cairan tidak berwarna hingga kuning pucat tidak berbau atau berbau “mild” atau rasa. Titik didihnya pada temperatur 313o

C (595oF) dan memiliki densitas 961 kg/m3. Minyak ini merupakan trigliserida yang 90,2% dari asam lemaknya adalah ricinoleic acid (Conceicao et al., 2007). Komponen lain yang cukup signifikan adalah oleat dan asam linoleat. Ricinoleic acid adalah sebuah senyawa asam lemak tak jenuh dengan jumlah karbonnya 18 yang pada atom karbon ke-12 terdapat gugus fungsi hidroksil. Gugus fungsi ini menyebabkan ricinoleic acid (dan minyak castor) menjadi polar dan larut dalam alkohol. Gugus hidroksil ini menyebabkan minyak castor dan ricinoleic acid sangat bernilai jika dipakai sebagai bahan baku kimia (CHAKRABARTI and AHMAD, 2008)

Gambar 1Ricinoleic acid (Meneghetti et al., 2006)

Minyak castor larut dalam senyawa alkohol pada temperatur ruang, hal ini dikarenakan kandungan ricinoleic acid nya yang tinggi (yang bersifat polar).(CHAKRABARTI and AHMAD, 2008)

Secara tradisional, biodiesel diproduksi dengan mereaksikan asam lemak dari minyak tumbuhan atau lemak hewan dengan senyawa alkohol dalam reaktor yang dilanjutkan pemisahan di dalam kolom distilasi. Seiring dengan perkembangan teknologi, kedua unit ini diintegrasikan menjadi satu unit kompleks yang disebut distilasi reaktif. Distilasi reaktif menggabungkan antara reaksi kimia dan pemisahan multikomponen ke dalam satu unit. Distilasi reaktif memberikan keuntungan dari segi ekonomik yang cukup signifikan pada beberapa sistem, khususnya ketika reaksi-reaksi yang terjadi adalah reaksi yang reversible atau reaksi yang terjadi menghasilkan azeotrop yang mengakibatkan system pemisahan konvensional menjadi kompleks dan mahal (Cheng and Yu, 2005). Berbagai keuntungan yang diperoleh dari penggunaan distilasi reaktif melibatkan : penghindaran dari kerugian reaksi kesetimbangan, konversi yang lebih tinggi, penghilangan reaksi-reaksi samping dan aliran daur ulang, dan yang paling penting adalah pengurangan jumlah unit (investment cost) dan tuntutan kebutuhan energy (Almeida-Rivera et al., 6 May 2004).

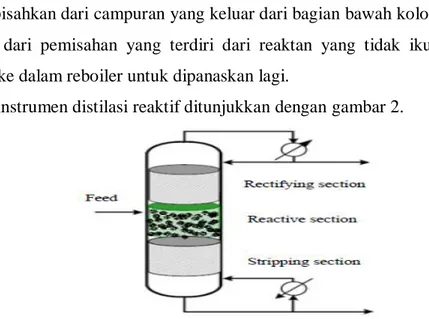

Distilasi reaktif memiliki tiga zona utama, yaitu : 1. Zona reaktif

Zona ini merupakan zona dimana terjadinya reaksi kimia berlangsung. Zona ini terdiri dari beberapa kolom dan katalis yang digunakan biasa berupa katalis unggun tetap. Pada berbagai kasus, umpan berupa reaktan dimasukkan pada kolom yang berbeda sehingga terjadi aliran counter-current di dalam zona ini. Produk yang dihasilkan keluar ke dalam zona enriching dan zona stripping.

2. Zona Rectifying

Seperti pada kolom distilasi konvensional, zona ini adalah zona bagian atas dari kolom distilasi reaktif. Pada zona ini produk yang titik didihnya lebih rendah akan dihasilkan paling banyak. Penggunaan refluks pada zona ini bertujuan untuk mengembalikan reaktan yang tidak ikut terkonversi.

3. Zona Stripping

Pada zona ini, produk yang titik didihnya lebih tinggi akan dihasilkan. Biodiesel yang merupakan produk utama dari reaksi ini dihasilkan pada zona stripping ini. Biodiesel dipisahkan dari campuran yang keluar dari bagian bawah kolom distilasi reaktif ini dan sisa dari pemisahan yang terdiri dari reaktan yang tidak ikut terkonversi itu dimasukkan ke dalam reboiler untuk dipanaskan lagi.

Konfigurasi instrumen distilasi reaktif ditunjukkan dengan gambar 2.

Gambar 2 Konfigurasi instrument distilasi reaktif (Shinde et al.,2009)

Metode Penelitian

Perancangan tray kolom distilasi reaktif tidaklah semudah merancang tray kolom distilasi konvensional. Sampai saat ini, tidak ada metode shortcut untuk menghitung jumlah kolom yang dipakai, letak umpan masuk, dan sebagainya sehingga dibutuhkan berbagai metode untuk menyusun kolom distilasi ini. Metode trial and error dapat digunakan untuk merancang kolom distilasi reaksi ini. Maka dari itu, tebakan awal diperlukan agar metode

trial and error dapat berlangsung. Optimasi dibutuhkan untuk mengoreksi hasil tebakan agar didapat hasil yang optimal yang diinginkan sesuai kebutuhan.

Variabel yang dibutuhkan untuk mendesain suatu kolom distilasi reaktif adalah (Lai et al., 2006):

1. Jumlah tray pada zona reaktif (Nrxn).

2. Jumlah tray pada zona rectifying atau enriching (Nr).

3. Letak feed tray atau umpan masukan reaktan ringan(NFlight) dan reaktan

berat(NFheavy).

4. Rasio umpan dari kedua reaktan (FR). 5. Junlah tray pada zona stripping (Ns).

Manipulated variables yang digunakan adalah rasio refluks pada kolom distilasi reaktif dan beban reboiler pada stripping.

Untuk tebakan awal, berdasarkan (Lai et al., 2006) terdapat 9 langkah yang digunakan dengan optimasi berdasarkan metode TAC(Total Annual Costs).

1. Rasio umpan dari reaktan di set sebesar 1 (FR = FAcid/FAlcohol = 1).

2. Menetapkan jumlah tahap zona reaksi (Nrxn).

3. Tempatkan umpan reaktan berat pada bagian atas zona reaktif (NFAcid) dan umpan

reaktan ringan pada bagian bawah zona reaktif (NFAlcohol).

4. Tebak jumlah tahap dari zona rectifying (Nr) dan zona stripping (Ns).

5. Ubah laju refluks organic (R) dan masukan panas stripper (QR,S) sampai spesifikasi

produk bertemu.

6. Kembali ke tahap 4, dan ubah Nr dan Ns sampai nilai dari TAC minimal.

7. Kembali ke tahap 3 dan temukan lokasi umpan masukan yang tepat (NFAcid dan

NFAlcohol) sehingga nilai TAC minimal.

8. Kembali ke tahap 2 kemudian variasikan harga Nrxn sampai nilai TAC minimal.

9. Kembali ke tahap 1 lalu ubah rasio umpan (FR) sampai nilai TAC minimal.

Tahap diatas digunakan untuk rancangan distilasi reaktif yang tidak menggunakan pre-reaktor. Sehingga, pada perancangan tahap tersebut, dilakukan beberapa modifikasi.

Berikut ini adalah metode penelitian yang digunakan setelah dilakukan modifikasi. Optimasi Zona Reaktif

1. Rasio umpan ditetapkan sebesar 8 : 1 (metanol : Ricinolein).

2. Jumlah tray pada zona rectifying (Nr) dan zona stripping (Ns) ditetapkan.

3. Jumlah tray pada zona reaktif (Nrxn) ditetapkan.

4. Letak masukan umpan ditetapkan pada kedua ujung zona reaktif dengan reaktan berat (Ricinolein) di atas dan reaktan ringan (metanol) di bawah dari zona reaktif.

5. Rasio refluks dan masukan panas stripper (reboiler duty) dispesifikasi sampai spesifikasi produk bertemu.

6. Kembali ke tahap 3 lalu jumlah tray zona reaktif diubah-ubah sampai TAC minimal.

Optimasi Zona Rectifying dan Zona Stripping

1. Rasio umpan ditetapkan sebesar 8 : 1 (metanol : Ricinolein).

2. Jumlah tray pada zona rectifying (Nr) dan zona stripping (Ns) ditetapkan.

3. Jumlah tray pada zona reaktif (Nrxn) ditetapkan. Penetapan zona reaktif ini

merupakan hasil dari optimasi sebelumnya.

4. Letak masukan umpan ditetapkan pada kedua ujung zona reaktif dengan reaktan berat (Ricinolein) di atas dan reaktan ringan (metanol) di bawah dari zona reaktif. 5. Rasio refluks dan masukan panas stripper (reboiler duty) dispesifikasi sampai

spesifikasi produk bertemu.

6. Kembali ke tahap 2 lalu jumlah tray zona reaktif diubah-ubah sampai TAC minimal.

Pembahasan

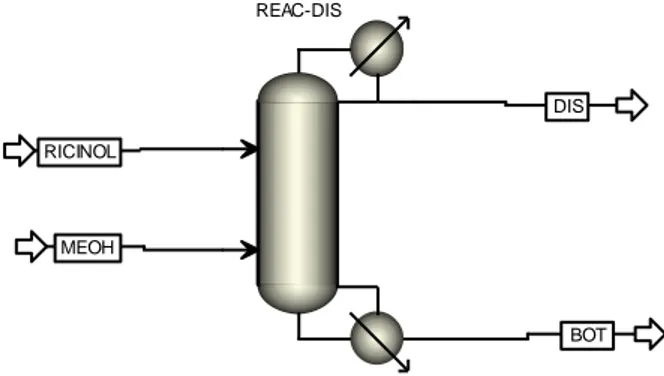

Desain Simulasi

Hasil dari desain simulasi awal ini dapat dilihat pada gambar 3 dan pada tabel 1 di bawah ini.

Gambar 3 Desain Distilasi Reaktif

REAC-DIS

DIS

BOT RICINOL

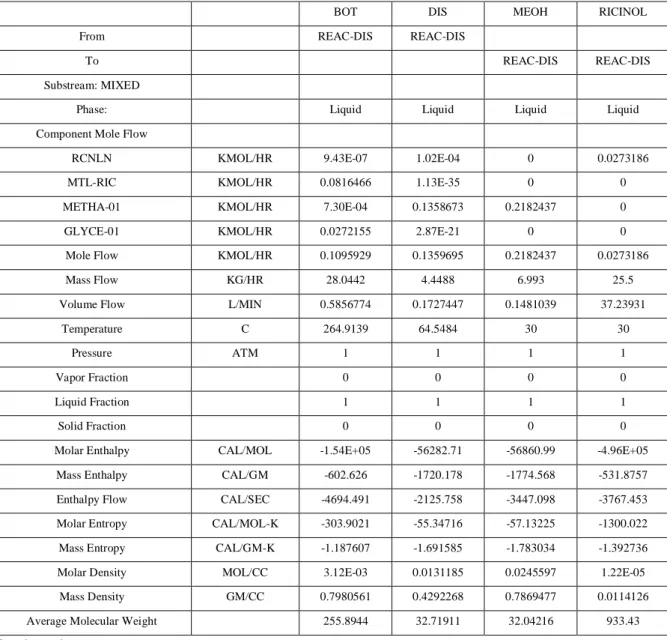

Tabel 1 Hasil Simulasi

BOT DIS MEOH RICINOL

From REAC-DIS REAC-DIS

To REAC-DIS REAC-DIS

Substream: MIXED

Phase: Liquid Liquid Liquid Liquid

Component Mole Flow

RCNLN KMOL/HR 9.43E-07 1.02E-04 0 0.0273186

MTL-RIC KMOL/HR 0.0816466 1.13E-35 0 0

METHA-01 KMOL/HR 7.30E-04 0.1358673 0.2182437 0

GLYCE-01 KMOL/HR 0.0272155 2.87E-21 0 0

Mole Flow KMOL/HR 0.1095929 0.1359695 0.2182437 0.0273186

Mass Flow KG/HR 28.0442 4.4488 6.993 25.5

Volume Flow L/MIN 0.5856774 0.1727447 0.1481039 37.23931

Temperature C 264.9139 64.5484 30 30

Pressure ATM 1 1 1 1

Vapor Fraction 0 0 0 0

Liquid Fraction 1 1 1 1

Solid Fraction 0 0 0 0

Molar Enthalpy CAL/MOL -1.54E+05 -56282.71 -56860.99 -4.96E+05

Mass Enthalpy CAL/GM -602.626 -1720.178 -1774.568 -531.8757

Enthalpy Flow CAL/SEC -4694.491 -2125.758 -3447.098 -3767.453

Molar Entropy CAL/MOL-K -303.9021 -55.34716 -57.13225 -1300.022

Mass Entropy CAL/GM-K -1.187607 -1.691585 -1.783034 -1.392736

Molar Density MOL/CC 3.12E-03 0.0131185 0.0245597 1.22E-05

Mass Density GM/CC 0.7980561 0.4292268 0.7869477 0.0114126

Average Molecular Weight 255.8944 32.71911 32.04216 933.43

Optimasi

Total Annual Cost (TAC) merupakan penjumlahan dari energy cost dengan capital cost yang dibagi dengan sejumlah tahun. Pada berbagai referensi seperti pada (Lai et al., 2006) dan (L.Luyben and Yu, 2008), sejumlah tahun tersebut adalah payback period. Pada penelitian ini, dengan menggunakan prinsip depresiasi, sejumlah tahun tersebut adalah umur alat dari Distilasi Reaktif yang digunakan dan ditetapkan selama 10 tahun.

Optimasi yang pertama dilakukan adalah optimasi jumlah tray pada zona reaktif. Jumlah tray pada zona rectifying dan stripping ditetapkan masing-masing sebanyak 4 dan 5 tahap. Hasil dari optimasi zona reaktif ini dalat dilihat pada gambar 4 di bawah ini.

Gambar 4 Optimasi zona Reaktif

Dari gambar 4 di atas, didapat titik optimum pada zona reaktif ini adalah 11 tahap.

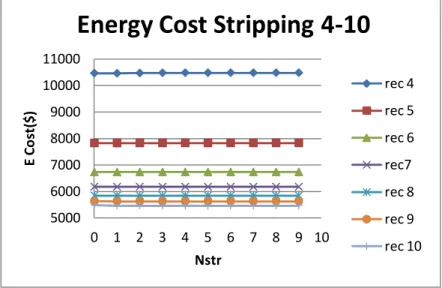

Optimasi selanjutnya adalah pengoptimasian zona rectifying dan stripping yang dilakukan secara simultan. Pada pengoptimasian ini hubungan energy cost dan capital cost dapat dilihat pengaruhnya terhadap zona rectifying dan stripping.

Gambar 5 Kurva zona stripping vs energy cost

Dari gambar 5 dapat disimpulkan bahwa semakin banyak jumlah tahap pada zona rectifying akan menurunkan energy cost, sedangkan semakin banyak atau sedikitnya jumlah tahap pada zona stripping tidak member pengaruh yang signifikan terhadap energy cost.

21000 23000 25000 27000 29000 8 9 10 11 12 13 14 TA C ($ ) Nrx(tray)

Kurva Reactive tray vs TAC

5000 6000 7000 8000 9000 10000 11000 0 1 2 3 4 5 6 7 8 9 10 E C o st ($ ) Nstr

Energy Cost Stripping 4-10

rec 4 rec 5 rec 6 rec7 rec 8 rec 9 rec 10

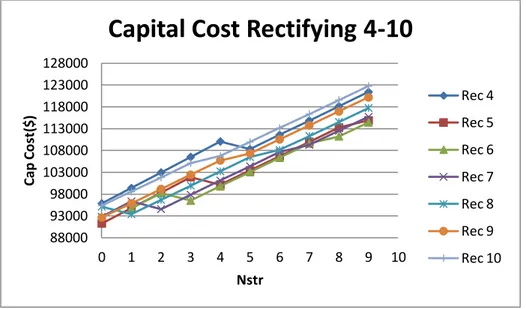

Gambar 6 Kurva zona stripping vs capital cost

Pada gambar 6 di atas ini, dapat dilihat dengan semakin bertambahnya jumlah tray pada zona stripping akan menaikkan harga capital cost. Pada garis-garis grafik ini, terdapat patahan-patahan yang bergeser mengikuti pertambahan jumlah tray zona rectifying. Patahan-patahan tersebut disebabkan karena faktor pengali tray kolom yang berbeda nilainya sehingga menurunkan harga.

Gambar 7 Kurva zona rectifying vs capital cost

Gambar 7 ini merupakan grafik perbandingan zona rectifying terhadap capital cost. Dari gambar 7 ini dapat dilihat bahwa pada stripping 9 sampai 5, terdapat titik-titik optimum lokal, sedangkan pada stripping 4 sampai 0 terdapat fenomena patahan-patahan yang serupa yang disebabkan oleh faktor yang sama.

88000 93000 98000 103000 108000 113000 118000 123000 128000 0 1 2 3 4 5 6 7 8 9 10 C ap C o st ($ ) Nstr

Capital Cost Rectifying 4-10

Rec 4 Rec 5 Rec 6 Rec 7 Rec 8 Rec 9 Rec 10 88000 93000 98000 103000 108000 113000 118000 123000 128000 3 4 5 6 7 8 9 10 11 12 C ap C o st ($ ) Nrec

Capital Cost Stripping 0-9

Strip 9 Strip 8 Strip 7 Strip 6 Strip 5 Strip 4 Strip 3 Strip 2 Strip 1 Strip 0

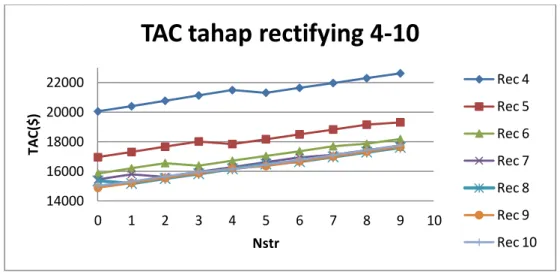

Gambar 8 Kurva zona stripping vs TAC

Pada gambar 8 ini, dapat disimpulkan bahwa semakin bertambahnya jumlah tray pada stripping akan menaikkan TAC.

Gambar 9 Kurva zona rectifying vs TAC

Kesimpulan lainnya dapat dilihat pada gambar 9. Bertambahnya jumlah tray pada zona rectifying akan menurunkan harga dari TAC.

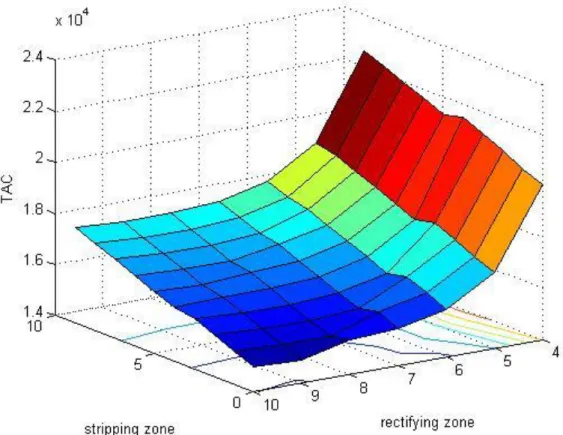

Pengoptimasian zona rectifying dan stripping secara simultan dengan metode TAC ini tidak dapat dilihat jelas dari gambar-gambar di atas. Oleh karena itu pengoptimasian zona rectifying dan stripping ini menggunakan bantuan gambar tiga dimensi. Berikut ini adalah gambar optimasinya. 14000 16000 18000 20000 22000 0 1 2 3 4 5 6 7 8 9 10 TA C ($ ) Nstr

TAC tahap rectifying 4-10

Rec 4 Rec 5 Rec 6 Rec 7 Rec 8 Rec 9 Rec 10 14000 16000 18000 20000 22000 3 4 5 6 7 8 9 10 11 TA C ($ ) Nrec

TAC Tahap Stripping 0-9

Strip 9Strip 8 Strip 7 Strip 6 Strip 5 Strip 4 Strip 3 Strip 2 Strip 1 Strip 0

Gambar 10 Grafik Optimasi Tiga Dimensi

Berdasarkan gambar 10 ini, letak optimum dari zona rectifying adalah 9 tahap, sedangkan pada zona stripping adalah 0 tahap.

Kesimpulan

1. Titik optimum zona reaktif adalah 11 tahap.

2. Bertambahnya jumlah stripping akan menaikkan harga TAC. 3. Bertambahnya jumlah rectifying akan menurunkan harga TAC.

4. Titik optimum zona rectifying dan stripping pada sistem ini adalah zona rectifying 9 dan zona stripping 0.

DAFTAR PUSTAKA

ALMEIDA-RIVERA, C. P., SWINKELS, P. L. J. & GRIEVINK, J. 6 May 2004. Designing reactive distillation process: present and future

CHAKRABARTI, M. H. & AHMAD, R. 2008. TRANS ESTERIFICATION STUDIES ON CASTOR OIL AS A FIRST STEP TOWARDS ITS USE IN BIO DIESEL PRODUCTION. Pak. J. Bot, 40, 1153-1157.

CHANG, A.-F. & LIU, Y. A. 2010. Integrated Process Modeling and Product Design of Biodiesel Manufacturing.

CHENG, Y.-C. & YU, C.-C. 2005. Effects of feed tray locations to the design of reactive distillation and its implication to control.

CONCEICAO, M. M., CANDEIA, R. A., SILVA, F. C., BEZERRA, A. F., JR., V. J. F. & SOUZA, A. G. 2007. Thermoanalytical characterization of castor oil biodiesel.

KUSUMANINGTYASA, R. D. & PURWONOA, S. Second Generation of Biodiesel Production from Indonesian Jatropha Oil by Continuous Reactive Distillation Process. L.LUYBEN, W. & YU, C.-C. 2008. Reactive Distillation Design and Control, John Wiley &

Sons, Inc., Publication.

LAI, I.-K., HUNG, S.-B., HUNG, W.-J., YU, C.-C., LEE, M.-J. & HUANG, H.-P. 2006. Design and control of reactive distillation for ethyl and isoprpyl acetates production with azeotropic feeds.

MENEGHETTI, S. M. P., MENEGHETTI, M. R., WOLF, C. R., SILVA, E. C., LIMA, G. E. S., COIMBRA, M. A., SOLETTI, J. I. & CARVALHO, S. H. V. 2006. Ethanolysis of castor and cottonseed oil: A systematic study using classical catalysts. Journal of the American Oil Chemists' Society, 83, 819-822.