56

A. Proses Perencanaan dan Pengendalian Persediaan Bahan Baku pada PT. Matrikstama Andalan Mitra

1. Jenis dan Asal Bahan Baku

Dalam pembuatan toilet cubicle tipe Shine Spot, salah satu bahan baku yang diperlukan adalah sebagai berikut:

Gambar 4.1 Aksesoris Shine Spot

Sumber: PT. Matrikstama Andalan Mitra (2014) Dan fungsi dari masing-masing item tersebut adalah sebagai berikut: a. Lockset: berfungsi untuk buka tutup pintu toilet cubicle.

b. Hinges: berfungsi sebagai pegangan pintu supaya bisa menutup dan membuka, hinges terdapat dua jenis yaitu hinges LH ( kanan) dan hinges RH ( kiri )

c. Coathook: berfungsi untuk menahan benturan pintu terhadap devider d. Pedestal: berfungsi sebagai kaki yaitu pegangan untuk pilaster atau

devider agar dapat berdiri.

Dalam memperoleh bahan baku dengan jumlah dan waktu yang

tepat, diperlukan supplier yang handal dalam memasok barang-barangnya, sehingga barang bisa tiba tepat waktu dan tidak mengganggu proses produksi. Berdasarkan keterangan dari bagian import, diketahui bahwa Aksesoris Shine Spot ini dibeli dari supplier yang berasal dari china yaitu Zhaoqing Jiayu International Trading Co Ltd, yaitu perusahaan dagang asing yang professional, terutama dalam bisnis hardware dan sudah berjalan selama 10 tahun.

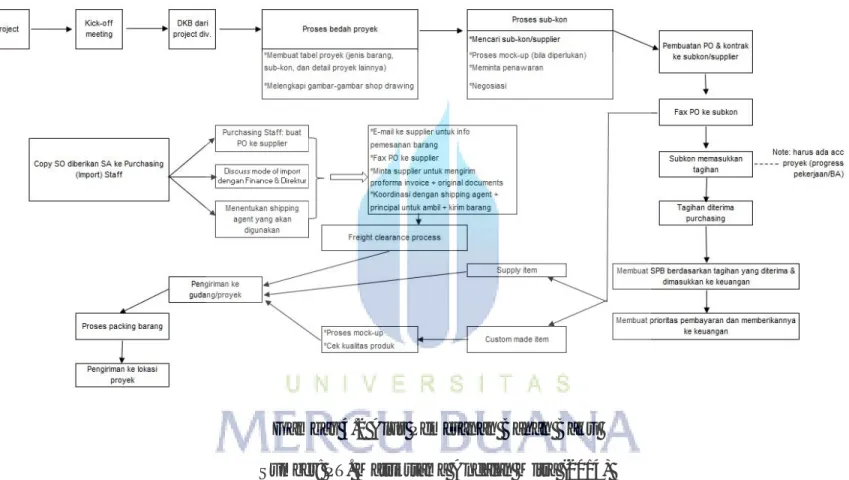

2. Prosedur Pembelian Bahan Baku

Untuk proses pembelian bahan baku pada PT. MATRIX dimulai dengan perencanaan produksi dari bagian marketing/sales dengan membuat sales order. Dari sales order tersebut dapat diketahui berapa jumlah kebutuhan bahan baku yang diperlukan. Lalu dari bagian proyek membuat Daftar Kebutuhan Barang (DKB) ketika lembar sales order sudah diterima oleh bagian proyek. Dari DKB tersebut akan dicek oleh

bagian gudang untuk dihitung persediaan bahan baku yang tersedia, sehingga dapat diketahui kebutuhan bahan baku yang harus dipesan. Lalu bagian Import dan seluruh bagian terkait berdiskusi untuk menyusun rencana produksi dan menghitung persediaan bahan baku untuk antisipasi. Disisi lain bagian keuangan juga melakukan diskusi dengan direktur untuk menentukan anggaran pembelian dan merekomendasikan ke bagian pembelian. Kemudian Purchasing Staff/mport membuat Purchase Order (PO) ke supplier. Lalu mengirimnya via email atau fax, dan meminta supplier untuk mengirim proforma invoice dan original document. Dan untuk pengirimannya, bagian import berkordinasi dengan Shipping Agent / Principal untuk ambil dan kirim barang. Dan alur untuk pemesanan bahan baku pada PT. MATRIX terpapar pada halaman selanjutnya.

59

Gambar 4.2 Alur Pemesanan Bahan Baku

Sumber: PT. Matrikstama Andalan Mitra (2014)

60 3. Prosedur Penerimaan Bahan Baku

Setelah diketahui informasi dari bagian Import bahwa bahan baku tiba di tangan perusahaan kira-kira 1 bulan setelah dilakukannya pemesanan kemudian pembayaran, namun tergantung dari proyeknya, apakah urgent atau tidak proyek tersebut. Lalu gudang menerima barang yang datang, sesuai dengan prosedur yang berlaku dan admin gudang membuat Bukti Barang Masuk (BBM). Dalam penanganan bahan baku meliputi proses penyimpanan dan pengeluaran bahan baku. Untuk proses penyimpanan bahan baku, aksesoris shine spot ditempatkan pada bagian terpisah. Karena sistem penyimpanan dalam gudang Matriks, aksesoris di tempatkan terpisah sesuai jenisnya. Agar mudah dalam pengecekan dan mengeluarkan aksesoris tersebut.

Pemeriksaan bahan baku dari bagian gudang dilakukan sejak

barang itu tiba di gudang. Untuk pengawasan dari bahan baku tersebut dilakukan sesuai dengan prosedur yang berlaku. Setiap barang yang keluar dari gudang wajib menggunakan surat jalan yang dikeluarkan oleh sales admin. Dan untuk mengontrol jumlah stock bahan baku, dilakukan stock opname oleh Admin Gudang dan Accounting, untuk memastikan apakah jumlah persediaan bahan baku dilapangan sesuai dengan catatan gudang dan untuk melihat apakah kondisi barang masih baik atau sudah rusak.

4. Pemakaian Bahan Baku

Dalam pemakaian bahan baku, PT. Matriks menggunakan sistem FIFO ( First In First Out ), bahan baku yang pertama kali masuk ke gudang, maka bahan baku tersebut yang pertama kali yang dikeluarkan dari gudang untuk proses produksi.

Untuk mengeluarkan bahan baku dari gudang diperlukan Surat Jalan yang dibuatkan oleh Sales Admin, atas permintaan dari bagian proyek menggunakan SPB (Surat Permintaan Barang). Lalu Surat Jalan diperiksa oleh bagian Finnance, untuk di cek pembayarannya. Surat Jalan boleh dibuatkan jika sudah memenuhi persyaratan pembayaran. Jika dalam kontrak awal, perjanjian pembayarannya terdapat Down Payment (DP), maka Client wajib membayar DP terlebih dahulu sebelum barang dikirim. Jika persyaratan belum terpenuhi namun proyek harus segera dikerjakan, maka bagian proyek harus meminta Approvement dari direktur, sehingga barang tersebut bisa dikirimkan ke proyek untuk proses produksi.

Setelah Surat Jalan sudah dibuat oleh Sales Admin, maka Surat Jalan tersebut diberikan ke gudang untuk dipersiapkan barang-barangnya. Setiap barang yang keluar akan dicatat ke dalam kartu stock oleh Petugas gudang dan akan dimasukkan kedalam rekap monitoring stock oleh Admin gudang dan rekap tersebut didistribusikan setiap bulannya ke bagian terkait. Dan berikut ini merupakan bentuk rekap monitoring stock pada PT. Matriks.

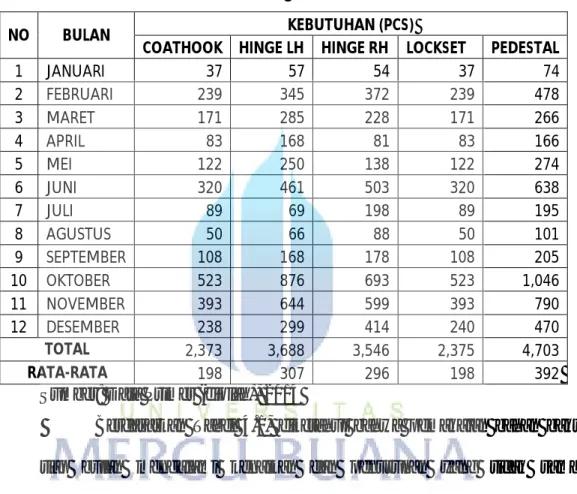

Berikut ini adalah tabel kebutuhan baku yang diperlukan per bulan untuk masing-masing item.

Tabel 4.1 Kebutuhan Bahan Baku Tahun 2013

NO BULAN KEBUTUHAN (PCS)

COATHOOK HINGE LH HINGE RH LOCKSET PEDESTAL

1 JANUARI 37 57 54 37 74 2 FEBRUARI 239 345 372 239 478 3 MARET 171 285 228 171 266 4 APRIL 83 168 81 83 166 5 MEI 122 250 138 122 274 6 JUNI 320 461 503 320 638 7 JULI 89 69 198 89 195 8 AGUSTUS 50 66 88 50 101 9 SEPTEMBER 108 168 178 108 205 10 OKTOBER 523 876 693 523 1,046 11 NOVEMBER 393 644 599 393 790 12 DESEMBER 238 299 414 240 470 TOTAL 2,373 3,688 3,546 2,375 4,703 RATA-RATA 198 307 296 198 392

Sumber: Data Primer (diolah), 2014

Berdasarkan Tabel 4.1, diketahui bahwa pemakaian bahan baku tiap bulan mengalami kenaikan dan penurunan yang tidak sama, bergantung kepada tingkat pembangunan di Indonesia, semakin banyak pembangunan, maka kebutuhan akan pembuatan cubicle toilet akan semakin meningkat. Dan juga relasi/hubungan antara PT. MATRIX dengan kontraktor juga mempengaruhi tingkat penjualan, semakin bertambahnya relasi, maka semakin banyak proyek-proyek yang ditawarkan para kontraktor. Terlihat pada tabel di atas, bahwa pemakaian

bahan baku tertinggi terjadi pada bulan Oktober, sedangkan pemakaian terendah terjadi pada bulan Januari.

5. Biaya Persediaan Bahan Baku

Biaya persediaan yang terjadi dalam persediaan bahan baku PT. Matrikstama Andalan Mitra terbagi menjadi dua, yaitu biaya pemesanan dan penyimpanan. Untuk biaya pemesanan terdiri dari biaya pembelian bahan baku, biaya administrasi, biaya pengiriman, upah dan biaya telepon. Sedangkan untuk biaya penyimpanan terdiri dari biaya fasilitas-fasilitas penyimpanan, biaya asuransi persediaan, dan biaya perhitungan fisik. Secara lebih rinci untuk biaya pemesanan per pesanan bahan baku Acc. Shine Spot pada tahun 2013 terlihat pada tabel 4.2.

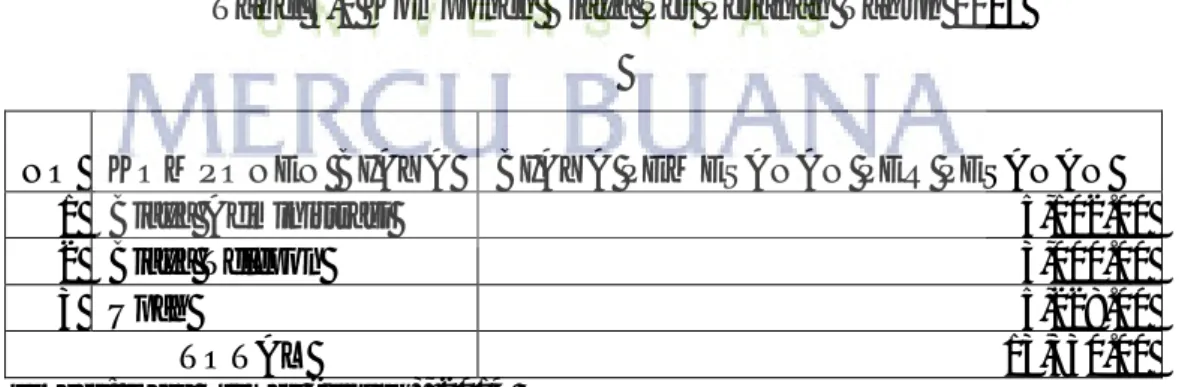

Tabel 4.2 Komponen Biaya Per Pesanan Tahun 2013

NO KOMPONEN BIAYA BIAYA PEMESANAN PER PESANAN

1 Biaya Administrasi 5,102.00

2 Biaya Telepon 3,000.00

3 Upah 5,228.00

TOTAL 13,330.00

Sumber: Data Primer (diolah), 2014

Pada tabel diatas diketahui bahwa biaya administrasi untuk setiap melakukan pesanan adalah sebesar Rp 5.102. Biaya adiministrasi diperoleh dari pembagian proporsional biaya internet per PO, karena bagian Impor

mengirim Purchase Order ke Supplier melalui email. Sedangkan biaya teleponnya sebesar Rp. 3.000. Untuk biaya telepon juga sudah di bagi secara proporsional per PO. Dan untuk biaya upah untuk pegawai gudang diperoleh dari upah harian pekerja gudang dibagi proporsional per PO. Jadi total biaya pemesanan per pesanan adalah Rp. 13.330. Untuk perincian lebih lanjut biaya pemesanan selama tahun 2013 terdapat pada tabel di tabel di bawah ini.

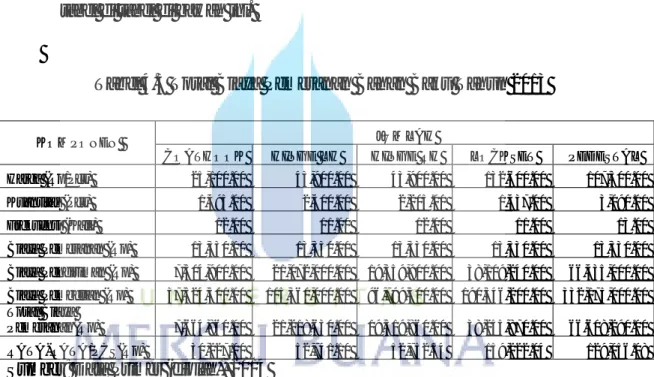

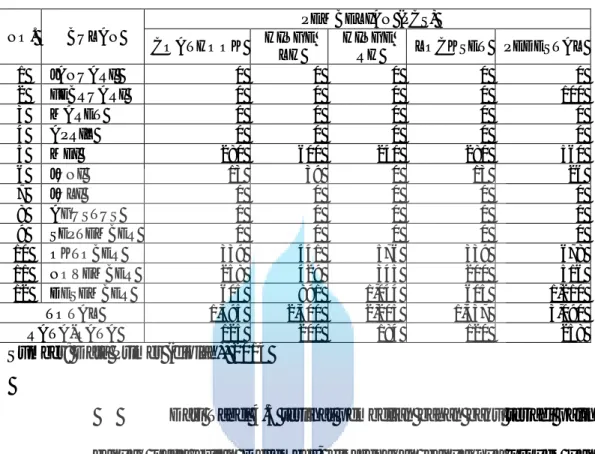

Tabel 4.3 Total Biaya Pemesanan Bahan Baku Tahun 2013

Sumber: Data Primer (diolah), 2014

Biaya pengiriman untuk masing-masing item didapat dari 20% dikali dengan biaya pembelian. Karena berdasarkan data yang diperoleh dari bagian import, biaya yang dicadangkan untuk pengiriman adalah sebesar 20% dari total pembelian. Untuk biaya pembelian diperoleh dari perkalian antara harga per pcs dengan kuantitas barang yang dipesan. Dan total biaya pemesanan di peroleh dari biaya pemesanan dikali dengan

KOMPONEN JUMLAH

COATHOOK HINGE LH HINGE RH LOCKSET PEDESTAL Harga (Rp/Pcs) 25,100.00 43,900.00 43,900.00 132,600.00 107,500.00 Kuantitas (Pcs) 1,495.00 2,400.00 2,205.00 1,437.00 3,090.00 Frekuensi (Kali) 12.00 11.00 12.00 11.00 13.00 Biaya Pemesanan (Rp) 13,330.00 13,330.00 13,330.00 13,330.00 13,330.00 Biaya Pengiriman (Rp) 7,504,900.00 21,072,000.00 19,359,900.00 38,109,240.00 66,435,000.00 Biaya Pembelian (Rp) 37,524,500.00 105,360,000.00 96,799,500.00 190,546,200.00 332,175,000.00 Total Biaya Pemesanan(Rp) 7,664,860.00 21,218,630.00 19,519,860.00 38,255,870.00 66,608,290.00 RATA-RATA/PCS(Rp) 30,227.00 52,741.10 52,752.54 159,222.04 129,056.08

frekuensi pemesanan lalu di jumlah dengan biaya pengiriman. Untuk Rata-rata/pcs diperoleh dari total biaya pembelian dijumlah dengan total biaya pemesanan lalu dibagi dengan kuantitas pemesanan. Maka berdasarkan tabel 4.3 diketahui bahwa total biaya pemesanan pada tahun 2013 untuk Coathook adalah sebesar Rp. 7.664.860, Hinge LH sebesar Rp. 21.218.630, Hinge RH sebesar Rp. 19.519.860, Lockset sebesar Rp. 38.255.870, dan Pedestal sebesar Rp. 66.608.290. PT. MATRIX melakukan pembelian bahan baku selama tahun 2013 mencapai Rp. 37.524.500 untuk Coathook, Rp. 105.360.000 untuk Hinge LH, Rp. 96.799.500 untuk Hinge RH, Rp. 190.546.200 untuk Lockset, dan Rp. 332.175.000 untuk pedestal.

Untuk biaya penyimpanan terdiri dari biaya fasilitas-fasilitas penyimpanan, biaya asuransi persediaan, dan biaya perhitungan fisik. Biaya fasilitas-fasilitas penyimpanan disini meliputi biaya sewa gudang dan biaya listrik. Dan perincian lebih lanjut biaya penyimpanan selama tahun 2013 terdapat pada tabel di halaman selanjutnya.

Tabel 4.4 Total Biaya Penyimpanan Bahan Baku Tahun 2013 KOMPONEN JUMLAH COATHOOK HINGE LH HINGE RH LOCKSET PEDESTAL Frekuensi Pemesanan (Kali) 12.00 11.00 12.00 11.00 13.00 Biaya fasilitas-fasilitas penyimpanan (Rp) 332,141.60 332,141.60 332,141.60 332,141.60 332,141.64 Biaya Asuransi Gudang (Rp) 14,102.40 14,102.40 14,102.40 14,102.40 14,102.40 Biaya penghitungan fisik (Rp) 10,000.00 10,000.00 10,000.00 10,000.00 10,000.00 Total Biaya Penyimpanan 466,244.00 456,244.00 466,244.00 456,244.00 476,244.04 Rata-rata/pcs (Rp) 174.17 110.98 117.89 166.69 83.95

Sumber: Data Primer (diolah), 2014

Berdasarkan tabel 4.4, komponen biaya fasilitas-fasilitas

penyimpanan dan biaya asuransi gudang untuk setiap item dianggap sama setiap tahunnya karena tidak ada perubahan pada luas gudang untuk penyimpanan Acc. Shine Spot. Dan untuk komponen biaya penghitungan fisik sebesar Rp.10.000 untuk setiap kali pemesanan. Sehingga didapat total biaya penyimpanan untuk masing-masing item dari penjumlahan antara biaya fasilitas-fasilitas penyimpanan, biaya asuransi persediaan, dan biaya perhitungan fisik. Untuk rata-rata /pcs diperoleh dari total biaya penyimpanan dibagi dengan jumlah kuantitas pembeli dan persediaan awal bulan Januari. Dan diperoleh bahwa besarnya total biaya penyimpanan selama tahun 2013 untuk Coathook adalah sebesar Rp. 466.244, Hinge LH

sebesar Rp. 456.244, Hinge RH sebesar Rp. 466.244, Lockset sebesar Rp. 456.244, dan Pedestal sebesar Rp 476.244,04.

B. Analisis Data

1. Analisa Pengendalian Persediaan Bahan Baku

Pengendalian persediaan bahan baku ini memiliki peran yang sangat penting dan berkaitan erat dengan kegitatan operasi produksi perusahaan, selain menjaga ketersediaan untuk kelancaran proses produksi, pengendalian bahan baku juga bertujuan untuk meminimumkan biaya persediaan yang ditimbulkan.

a) Metode PT. Matrikstama Andalan Mitra

Pengendalian persediaan yang dilakukan oleh PT. Matrikstama Andalan Mitra memiliki tujuan untuk menjaga ketersediaan bahan baku yang berada di gudang, sehingga tidak menggangu proses produksi, dan proyek yang dikerjakan dapat selesai sesuai dengan kontrak yang disepakati. Berikut ini merupakan tabel rencana pembelian bahan baku yang dilakukan oleh PT. Matrikstama Andalan Mitra selama tahun 2013.

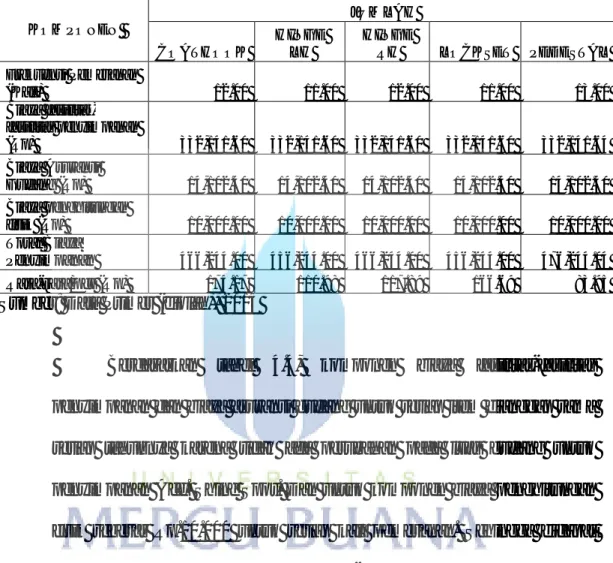

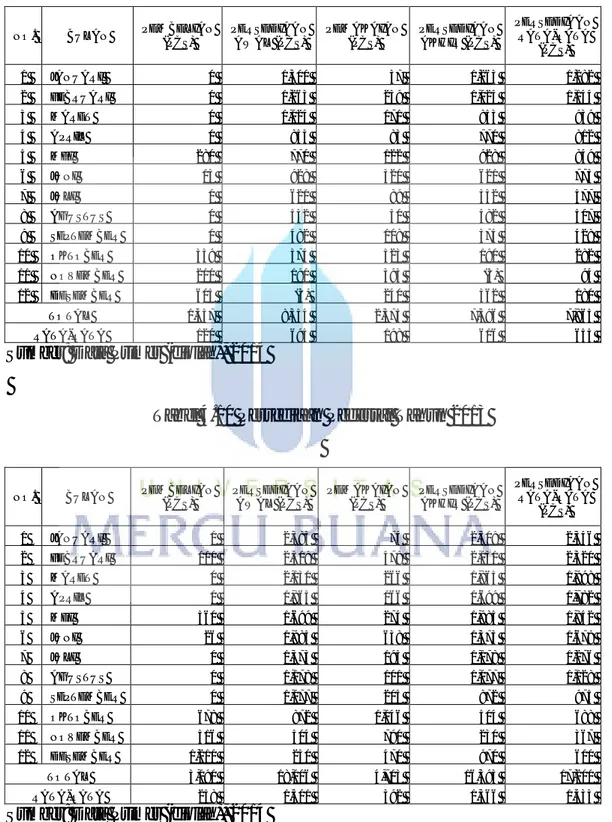

Tabel 4.5 Total Pembelian Bahan Baku Tahun 2013

Sumber: Data Primer (diolah), 2014

Dari Tabel 4.5 terlihat pembelian bahan baku terjadi paling banyak pada bulan Desember, dikarenakan banyaknya proyek yang minta diselesaikan pada akhir tahun, sedangkan ketersediaan bahan baku di gudang pun semakin menipis, maka dari itu pembelian terjadi paling banyak di bulan Desember. Dan terlihat bahwa di bulan Januari, Maret-April dan Juli-September tidak ada pembelian dikarenakan masih tersedianya stock barang digudang. Berdasarkan informasi dari bagian Impor, PT. MATRIX melakukan pemesanan jika sudah dapat informasi dari bagian gudang bahwa stock Acc.Shine Spot sudah mulai menipis, dan jika ada proyek yang dalam jumlah besar, maka akan dilakukan pemesanan secara khusus untuk proyek

NO. BULAN PEMBELIAN (PCS) COATHOOK HINGE LH HINGE RH LOCKSET PEDESTAL 1 JANUARI 0 0 0 0 0 2 FEBRUARI 0 0 0 0 100 3 MARET 0 0 0 0 0 4 APRIL 0 0 0 0 0 5 MEI 280 600 240 280 560 6 JUNI 13 39 0 13 26 7 JULI 0 0 0 0 0 8 AGUSTUS 0 0 0 0 0 9 SEPTEMBER 0 0 0 0 0 10 OKTOBER 339 441 576 339 678 11 NOVEMBER 258 429 345 200 516 12 DESEMBER 605 891 1,044 605 1,210 TOTAL 1,495 2,400 2,205 1,437 3,090 RATA-RATA 125 200 184 120 258

tersebut. Untuk data perkembangan persediaan bahan baku Acc.Shine Spot yang terjadi selama tahun 2013 pada PT. MATRIX disajikan pada tabel-tabel di bawah ini.

Tabel 4.6 Persediaan Coathook Tahun 2013

NO. BULAN PEMBELIAN (PCS) PERSEDIAAN AWAL (PCS) PEMAKAIAN (PCS) PERSEDIAAN AKHIR (PCS) PERSEDIAAN RATA-RATA (PCS) 1 JANUARI 0 1,195 37 1,158 1,177 2 FEBRUARI 0 1,158 239 919 1,039 3 MARET 0 919 171 748 834 4 APRIL 0 748 83 665 707 5 MEI 280 665 122 823 744 6 JUNI 13 823 320 516 670 7 JULI 0 516 89 427 472 8 AGUSTUS 0 427 50 377 402 9 SEPTEMBER 0 377 108 269 323 10 OKTOBER 339 269 523 85 177 11 NOVEMBER 258 85 393 (50) 18 12 DESEMBER 605 (50) 238 317 134 TOTAL 1,495 7,132 2,373 6,254 6,693 RATA-RATA 125 594 198 521 558

Tabel 4.7 Persediaan Hinge LH Tahun 2013

NO. BULAN PEMBELIAN (PCS) PERSEDIAAN AWAL (PCS) PEMAKAIAN (PCS) PERSEDIAAN AKHIR (PCS) PERSEDIAAN RATA-RATA (PCS) 1 JANUARI 0 1,711 57 1,654 1,683 2 FEBRUARI 0 1,654 345 1,309 1,482 3 MARET 0 1,309 285 1,024 1,167 4 APRIL 0 1,024 168 856 940 5 MEI 600 856 250 1,206 1,031 6 JUNI 39 1,206 461 784 995 7 JULI 0 784 69 715 750 8 AGUSTUS 0 715 66 649 682 9 SEPTEMBER 0 649 168 481 565 10 OKTOBER 441 481 876 46 264 11 NOVEMBER 429 46 644 (169) (62) 12 DESEMBER 891 (169) 299 423 127 TOTAL 2,400 10,266 3,688 8,978 9,622 RATA-RATA 200 856 307 748 802

Sumber: Data Primer (diolah), 2014

Tabel 4.8 Persediaan Hinge RH Tahun 2013

NO. BULAN PEMBELIAN (PCS) PERSEDIAAN AWAL (PCS) PEMAKAIAN (PCS) PERSEDIAAN AKHIR (PCS) PERSEDIAAN RATA-RATA (PCS) 1 JANUARI 0 1,750 54 1,696 1,723 2 FEBRUARI 0 1,696 372 1,324 1,510 3 MARET 0 1,324 228 1,096 1,210 4 APRIL 0 1,096 81 1,015 1,056 5 MEI 240 1,015 138 1,117 1,066 6 JUNI 0 1,117 503 614 866 7 JULI 0 614 198 416 515 8 AGUSTUS 0 416 88 328 372 9 SEPTEMBER 0 328 178 150 239 10 OKTOBER 576 150 693 33 92 11 NOVEMBER 345 33 599 (221) (94) 12 DESEMBER 1,044 (221) 414 409 94 TOTAL 2,205 9,318 3,546 7,977 8,648 RATA-RATA 184 777 296 665 721

Tabel 4.9 Persediaan Lockset Tahun 2013

NO. BULAN PEMBELIAN (PCS) PERSEDIAAN AWAL (PCS) PEMAKAIAN (PCS) PERSEDIAAN AKHIR (PCS) PERSEDIAAN RATA-RATA (PCS) 1 JANUARI 0 1,300 37 1,263 1,282 2 FEBRUARI 0 1,263 239 1,024 1,144 3 MARET 0 1,024 171 853 939 4 APRIL 0 853 83 770 812 5 MEI 280 770 122 928 849 6 JUNI 13 928 320 621 775 7 JULI 0 621 89 532 577 8 AGUSTUS 0 532 50 482 507 9 SEPTEMBER 0 482 108 374 428 10 OKTOBER 339 374 523 190 282 11 NOVEMBER 200 190 393 (3) 94 12 DESEMBER 605 (3) 240 362 180 TOTAL 1,437 8,334 2,375 7,396 7,865 RATA-RATA 120 695 198 616 655

Sumber: Data Primer (diolah), 2014

Tabel 4.10 Persediaan Pedestal Tahun 2013

NO. BULAN PEMBELIAN (PCS) PERSEDIAAN AWAL (PCS) PEMAKAIAN (PCS) PERSEDIAAN AKHIR (PCS) PERSEDIAAN RATA-RATA (PCS) 1 JANUARI 0 2,583 74 2,509 2,546 2 FEBRUARI 100 2,509 478 2,131 2,320 3 MARET 0 2,131 266 1,865 1,998 4 APRIL 0 1,865 166 1,699 1,782 5 MEI 560 1,699 274 1,985 1,842 6 JUNI 26 1,985 638 1,373 1,679 7 JULI 0 1,373 195 1,178 1,276 8 AGUSTUS 0 1,178 101 1,077 1,128 9 SEPTEMBER 0 1,077 205 872 975 10 OKTOBER 678 872 1,046 504 688 11 NOVEMBER 516 504 790 230 367 12 DESEMBER 1,210 230 470 970 600 TOTAL 3,090 18,006 4,703 16,393 17,200 RATA-RATA 258 1,501 392 1,366 1,433

Dari tabel-tabel diatas, untuk persediaan pada awal bulan Januari 2013 merupakan persediaan akhir bulan Desember 2012, sedangkan persediaan awal bulan Februari merupakan persediaan akhir bulan Januari, dan seterusnya. Jumlah persediaan akhir didapat dari jumlah pembelian ditambah dengan jumlah persediaan awal, lalu dikurangi dengan jumlah pemakaian. Dan rata-rata persediaan diperoleh dari nilai rata-rata antara persediaan awal dan persediaan akhir.

Dapat terlihat pada tabel-tabel di atas, bahwa persediaan awal pada bulan Desember bernilai minus untuk beberapa item bahan baku, hal tersebut disebabkan bertambahnya jumlah pemakaian bahan baku secara tiba-tiba pada bulan November, karena beberapa masalah. Berdasarkan info dari bagian proyek, masalah yang biasa muncul itu seperti beberapa proyek ingin diselesaikan beberapa unit toiletnya lebih cepat dari yang dijadwalkan, atau ada masalah teknis, seperti perubahan gambar di lapangan sehingga menyebabkan Acc. Shine Spot yang dibutuhkan melebihi budget awal, dan beberapa masalah teknis lainnya. Karena masalah-masalah tersebut maka terjadi kekurangan bahan baku pada bulan Desember. Maka dari itu, penelitian in dilakukan dengan harapan dapat mengatasi masalah-masalah yang terjadi dalam persedian bahan baku ini.

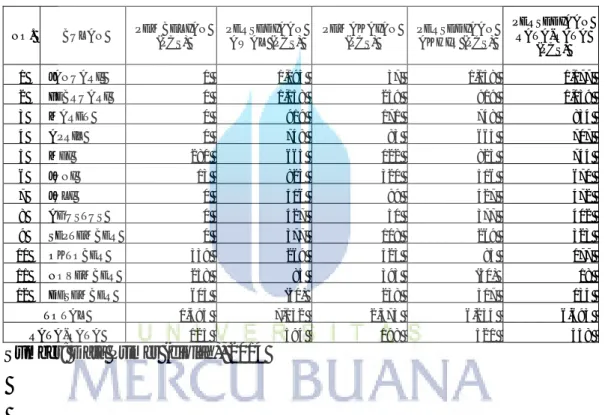

73

Sumber: Data Primer (diolah), 2014

NO. BULAN PEMESANAN FREKU ENSI (KALI) COAT HOOK (PCS) FREKU ENSI (KALI) HINGE LH (PCS) FREKU ENSI (KALI) HINGE RH (PCS) FREKU ENSI (KALI) LOCK SET (PCS) FREKU ENSI (KALI) PEDE STAL (PCS) 1 JANUARI 0 0 0 0 0 0 0 0 0 0 2 FEBRUARI 0 0 0 0 0 0 0 0 1 100 3 MARET 0 0 0 0 0 0 0 0 0 0 4 APRIL 0 0 0 0 0 0 0 0 0 0 5 MEI 1 280 1 600 1 240 1 280 1 560 6 JUNI 1 13 1 39 0 0 1 13 1 26 7 JULI 0 0 0 0 0 0 0 0 0 0 8 AGUSTUS 0 0 0 0 0 0 0 0 0 0 9 SEPTEMBER 0 0 0 0 0 0 0 0 0 0 10 OKTOBER 2 339 2 441 2 576 2 339 2 678 11 NOVEMBER 3 258 3 429 3 345 2 200 3 516 12 DESEMBER 5 605 4 891 6 1,044 5 605 5 1,210 TOTAL 12 1,495 11 2,400 12 2,205 11 1,437 13 3,090 RATA-RATA 1 125 1 200 1 184 1 120 1 258 73

74

Berdasarkan tabel 4.11 diketahui ada perbedaan frekuensi pemesanan untuk masing-masing item barang. Frekuensi pemesanan pedestal paling banyak dikarenakan adanya beberapa proyek yang hanya membeli pedestal untuk pengganti pedestal yang sudah usang. Dan terlihat selama tahun 2013 PT. Matrikstama melakukan pembelian sebanyak 1.495 pcs Coathook dengan frekuensi 12 kali, Hinge LH 2.400 pcs dengan frekuensi 11 kali, Hinge RH 2.205 pcs dengan frekuensi 12 kali, Lockset 1.437 pcs dengan frekuensi 11 kali, dan Pedestal 3.090 pcs dengan frekuensi 13 kali.

Tinggi rendahnya frekuensi pemesanan bahan baku dangant berpengaruh terhadap biaya pembelian, biaya pemesanan, dan biaya penyimpanannya. Berdasarkan tabel 4.3 dan 4.4 diketahui bahwa total biaya pembelian, biaya pemesanan, dan biaya penyimpanannya adalah sebagai berikut:

Tabel 4.12 Total Biaya Persediaan Acc. Shine Spot 2013

KOMPONEN

JUMLAH (Rp)

COATHOOK HINGE LH HINGE RH LOCKSET PEDESTAL Biaya Pembelian (Rp) 37,524,500.00 105,360,000.00 96,799,500.00 190,546,200.00 332,175,000.00 Total Biaya Pemesanan(Rp) 7,664,860.00 21,218,630.00 19,519,860.00 38,255,870.00 66,608,290.00 Total Biaya Penyimpanan(Rp) 466,244.00 456,244.00 466,244.00 456,244.00 476,244.04 Total Biaya Persediaan(Rp) 45,655,604.00 127,034,874.00 116,785,604.00 229,258,314.00 399,259,534.04

Dari tabel 4.12 diketahui bahwa total biaya persediaan dalam setahun untuk masing-masing item adalah Rp. 45.655.604 biaya untuk Coathook, Rp. 127.034.874 biaya untuk Hinge LH, Rp. 116.785.604 biaya untuk Hinge RH, Rp. 229.258.314 biaya untuk Lockset, dan Rp. 399.259.534,04 biaya untuk pedestal, sehingga diperoleh total biaya persediaan dalam pembelian Acc. Shine Spot selama tahun 2013 adalah Rp. 917.993.930,04.

b) Metode Material Requirement Planning (MRP)

MRP merupakan suatu metode perencaanaan dan penjadwalan untuk semua bahan baku yang diperlukan dalam suatu proses produksi dengan menggunakan tenggang waktu, sehingga dapat menentukan kapan dan berapa banyak bahan baku yang akan dipesan. Dan langkah-langkah dasar proses pengolahan MRP adalah: 1) Gross Requirement (kebutuhan kotor)

Langkah pertama dalam metode MRP adalah penentuan kebutuhan kotor (Gross Requirement). Kebutuhan kotor untuk Acc. Shine Spot selama tahun 2013 diperoleh dari sales order yang dibuat oleh para sales, lalu akan dihitung budget untuk proyek tersebut oleh bagian Enginerring. Sehingga dapat diketahui jumlah bahan baku yang diperlukan untuk proyek itu. Dan pada tabel 4.13 adalah rincian kebutuhan kotor untuk bahan baku Acc. Shine Spot selama tahun 2013.

Tabel 4.13 Kebutuhan Kotor Acc. Shine Spot Tahun 2013 NO BULAN GROSS REQUIREMENT (PCS) COATHOOK HINGE LH HINGE RH LOCKSET PEDESTAL 1 JANUARI 37 57 54 37 74 2 FEBRUARI 239 345 372 239 478 3 MARET 171 285 228 171 266 4 APRIL 83 168 81 83 166 5 MEI 122 250 138 122 274 6 JUNI 320 461 503 320 638 7 JULI 89 69 198 89 195 8 AGUSTUS 50 66 88 50 101 9 SEPTEMBER 108 168 178 108 205 10 OKTOBER 523 876 693 523 1046 11 NOVEMBER 393 644 599 393 790 12 DESEMBER 238 299 414 240 470 TOTAL 2373 3688 3546 2375 4703 RATA-RATA 198 307 296 198 392

Sumber: Data Primer (diolah), 2014

2) OH : On Hand (persediaan di tangan)

Persediaan di tangan pada awal Januari 2013 merupakan persediaan akhir pada bulan Desember 2012, dan rinciannya adalah sebagai berikut:

Tabel 4.14 Persediaan Awal Acc. Shine Spot Tahun 2013

PERSEDIAAN AWAL

COATHOOK HINGE LH HINGE RH LOCKSET PEDESTAL

Jumlah (pcs) 1,195 1,711 1,750 1,300 2,583

3) NR : Net Requirement (kebutuhan bersih)

Kebutuhan bersih ada jika jumlah rencana penerimaan dan persediaan di tangan untuk suatu periode lebih kecil dari kebutuhan kotor, maka kebutuhan bersih diperoleh dari kebutuhan kotor dikurang dengan rencana penerimaan dan persediaan di tangan. Dibawah ini adalah tabel-tabel kebutuhan bersih untuk masing-masing bahan baku Acc. Shine Spot selama tahun 2013.

Tabel 4.15 Kebutuhan Bersih Bahan Baku Coathook Tahun 2013

PERIODE 1 2 3 4 5 6 7 8 9 10 11 12 TOTAL KEBUTUHAN KOTOR 37 239 171 83 122 320 89 50 108 523 393 238 2,373 PERSEDIAAN DITANGAN 1,195 1,158 919 748 665 543 223 134 0 0 0 0 5,585 KEBUTUHAN BERSIH 0 0 0 0 0 0 0 0 24 523 393 238 1,178

Sumber: Data Primer (diolah), 2014

Tabel 4.16 Kebutuhan Bersih Bahan Baku Hinge LH Tahun 2013

PERIODE 1 2 3 4 5 6 7 8 9 10 11 12 TOTAL KEBUTUHAN KOTOR 57 345 285 168 250 461 69 66 168 876 644 299 3,688 PERSEDIAAN DITANGAN 1,711 1,654 1,309 1,024 856 606 145 76 0 0 0 0 7,381 KEBUTUHAN BERSIH 0 0 0 0 0 0 0 0 158 876 644 299 1,977

Tabel 4.17 Kebutuhan Bersih Bahan Baku Hinge RH Tahun 2013 PERIODE 1 2 3 4 5 6 7 8 9 10 11 12 TOTAL KEBUTUHAN KOTOR 54 372 228 81 138 503 198 88 178 693 599 414 3,546 PERSEDIAAN DITANGAN 1,750 1,696 1,324 1,096 1,015 877 374 176 0 0 0 0 8,308 KEBUTUHAN BERSIH 0 0 0 0 0 0 0 0 90 693 599 414 1,796

Sumber: Data Primer (diolah), 2014

Tabel 4.18 Kebutuhan Bersih Bahan Baku Lockset Tahun 2013

PERIODE 1 2 3 4 5 6 7 8 9 10 11 12 TOTAL KEBUTUHAN KOTOR 37 239 171 83 122 320 89 50 108 523 393 240 2,375 PERSEDIAAN DITANGAN 1,300 1,263 1,024 853 770 648 328 239 189 0 0 0 6,614 KEBUTUHAN BERSIH 0 0 0 0 0 0 0 0 0 442 393 240 1,075

Sumber: Data Primer (diolah), 2014

Tabel 4.19 Kebutuhan Bersih Bahan Baku Pedestal Tahun 2013

PERIODE 1 2 3 4 5 6 7 8 9 10 11 12 TOTAL KEBUTUHAN KOTOR 74 478 266 166 274 638 195 101 205 1,046 790 470 4,703 PERSEDIAAN DITANGAN 2,583 2,509 2,031 1,765 1,599 1,325 687 492 391 0 0 0 13,382 KEBUTUHAN BERSIH 0 0 0 0 0 0 0 0 0 860 790 470 2,120

Sumber: Data Primer (diolah), 2014

4) PORec : Planned Order Receipts (rencana penerimaan pemesanan) Langkah ketiga dalam proses perhitungan MRP ini adalah dengan menghitung lott sizing. Adapun teknik Lott Sizing yang digunakan dalam penelitian ini adalah:

a. Lot for Lot

Dibawah ini adalah tabel-tabel hasil perhitungan MRP dengan teknik Lot for Lot.

Tabel 4.20 Perhitungan Lot for Lot untuk Bahan Baku Coathook Tahun 2013

PERIODE 1 2 3 4 5 6 7 8 9 10 11 12 TOTAL KEBUTUHAN BERSIH (PCS) 0 0 0 0 0 0 0 0 24 523 393 238 1,178 UKURAN LOT (PCS) 0 0 0 0 0 0 0 0 24 523 393 238 1,178 PERSEDIAAN (PCS) 0 0 0 0 0 0 0 0 0 0 0 0 0

Sumber: Data Primer (diolah), 2014

Tabel 4.21 Perhitungan Lot for Lot untuk Bahan Baku Hinge LH Tahun 2013

PERIODE 1 2 3 4 5 6 7 8 9 10 11 12 TOTAL KEBUTUHAN BERSIH (PCS) 0 0 0 0 0 0 0 0 158 876 644 299 1,977 UKURAN LOT (PCS) 0 0 0 0 0 0 0 0 158 876 644 299 1,977 PERSEDIAAN (PCS) 0 0 0 0 0 0 0 0 0 0 0 0 0

Sumber: Data Primer (diolah), 2014

Tabel 4.22 Perhitungan Lot for Lot untuk Bahan Baku Hinge RH Tahun 2013

PERIODE 1 2 3 4 5 6 7 8 9 10 11 12 TOTAL KEBUTUHAN BERSIH (PCS) 0 0 0 0 0 0 0 0 90 693 599 414 1,796 UKURAN LOT (PCS) 0 0 0 0 0 0 0 0 90 693 599 414 1,796 PERSEDIAAN (PCS) 0 0 0 0 0 0 0 0 0 0 0 0 0

Tabel 4.23 Perhitungan Lot for Lot untuk Bahan Baku Lockset Tahun 2013 PERIODE 1 2 3 4 5 6 7 8 9 10 11 12 TOTAL KEBUTUHAN BERSIH (PCS) 0 0 0 0 0 0 0 0 0 442 393 240 1,075 UKURAN LOT (PCS) 0 0 0 0 0 0 0 0 0 442 393 240 1,075 PERSEDIAAN (PCS) 0 0 0 0 0 0 0 0 0 0 0 0 0

Sumber: Data Primer (diolah), 2014

Tabel 4.24 Perhitungan Lot for Lot untuk Bahan Baku Pedestal Tahun 2013

PERIODE 1 2 3 4 5 6 7 8 9 10 11 12 TOTAL KEBUTUHAN BERSIH (PCS) 0 0 0 0 0 0 0 0 0 860 790 470 2,120 UKURAN LOT (PCS) 0 0 0 0 0 0 0 0 0 860 790 470 2,120 PERSEDIAAN (PCS) 0 0 0 0 0 0 0 0 0 0 0 0 0

Sumber: Data Primer (diolah), 2014

Dari hasil perhitungan MRP dengan teknik Lot for Lot di atas diketahui bahwa total bahan baku Coathook yang dipesan untuk tahun 2013 adalah 1.178 pcs dengan frekuensi pemesanan 4 kali, untuk Hinge LH 1.977 pcs dengan frekuensi pemesanan 4 kali, untuk Hinge RH 1.796 pcs dengan frekuensi pemesanan 4 kali, untuk Lockset 1.075 pcs dengan frekuensi pemesanan 3 kali, dan untuk Pedestal 2.120 pcs dengan frekuensi pemesanan 3 kali, sehingga rincian biaya persediaannya adalah sebagai berikut:

Tabel 4.25 Biaya Pengendalian Persediaan Bahan Baku Tahun 2013

KOMPONEN COATHOOK HINGE LH HINGE RH LOCKSET PEDESTAL

Total Biaya Pembelian (Rp) 29,567,800.00 86,790,300.00 78,844,400.00 142,545,000.00 227,900,000.00 Total Biaya Pemesanan (Rp) 5,960,880.00 17,411,380.00 15,822,200.00 28,548,990.00 45,619,990.00 Total Biaya Penyimpanan (Rp) 386,244.00 386,244.00 386,244.00 376,244.00 376,244.00 Total Biaya Persediaan (Rp) 35,920,924.00 104,587,924.00 95,052,844.00 171,470,234.00 273,896,234.00 Sumber: Data Primer (diolah), 2014

Noted:

Total Biaya Pembelian = Total Pembelian x Harga Pembelian

Total Biaya Pemesanan = (Biaya Pemesanan x Frekuensi Pembelian) + (20% x Total Biaya Pembelian)

Total Biaya Penyimpanan= (Biaya fasilitas-fasilitas penyimpanan+ Biaya Asuransi Gudang) + (Biaya penghitungan fisik x Frekuensi Pembelian)

Dari tabel 4.25 diketahui bahwa total biaya persediaan selama tahun 2013 untuk bahan baku Coathook sebesar Rp. 35.920.924, untuk Hinge LH sebesar Rp. 104.587.924, untuk Hinge RH sebesar Rp. 95.052.844, untuk Lockset sebesar Rp. 171.470.234, dan untuk Pedestal sebesar Rp. 273.896.234. Sehingga total seluruh

biaya persediaan bahan baku Acc. Shine Spot dengan teknik perhitungan Lot for Lot adalah Rp. 680.928.160.

b. Economic Order Quantity (EOQ)

Dibawah ini adalah tabel rincian perhitungan MRP dengan teknik Economic Order Quantity (EOQ)

Tabel 4.26 Rincian Perhitungan Teknik EOQ

BAHAN BAKU RATA-RATA KEBUTUHAN BERSIH (D) PCS BIAYA PEMESANAN/PCS (S) Rp BIAYA PENYIMPANAN/PCS (H) Rp EOQ = √2SD H PCS COATHOOK 295 30,227.00 174.17 320 HINGE LH 494 52,741.10 110.98 685 HINGE RH 449 52,752.54 117.89 634 LOCKSET 358 159,222.04 166.69 827 PEDESTAL 707 129,056.08 83.95 1,474

Sumber: Data Primer (diolah), 2014

Dari tabel diatas diketahui bahwa jumlah EOQ untuk Coathook sebesar 320 pcs, Hinge LH sebesar 685 pcs, Hinge RH sebesar 634 pcs, Lockset sebesar 827 pcs, dan pedestal sebesar 1.474 pcs. Maka di bawah ini merupakan tabel-tabel hasil perhitungan MRP dengan teknik EOQ.

Tabel 4.27 Perhitungan EOQ untuk Bahan Baku Coathook Tahun 2013 PERIODE 1 2 3 4 5 6 7 8 9 10 11 12 TOTAL KEBUTUHAN BERSIH (PCS) 0 0 0 0 0 0 0 0 24 523 393 238 1,178 UKURAN LOT(PCS) 0 0 0 0 0 0 0 0 320 320 320 320 1,280 PERSEDIAAN (PCS) 0 0 0 0 0 0 0 0 296 93 20 102 511 Sumber: Data Primer (diolah), 2014

Tabel 4.28 Perhitungan EOQ untuk Bahan Baku Hinge LH Tahun 2013

PERIODE 1 2 3 4 5 6 7 8 9 10 11 12 TOTAL KEBUTUHAN BERSIH (PCS) 0 0 0 0 0 0 0 0 158 876 644 299 1,977 UKURAN LOT(PCS) 0 0 0 0 0 0 0 0 685 685 685 0 2,055 PERSEDIAAN (PCS) 0 0 0 0 0 0 0 0 527 336 377 78 1,318 Sumber: Data Primer (diolah), 2014

Tabel 4.29 Perhitungan EOQ untuk Bahan Baku Hinge RH Tahun 2013

PERIODE 1 2 3 4 5 6 7 8 9 10 11 12 TOTAL KEBUTUHAN BERSIH (PCS) 0 0 0 0 0 0 0 0 90 693 599 414 1,796 UKURAN LOT(PCS) 0 0 0 0 0 0 0 0 634 634 634 0 1,902 PERSEDIAAN (PCS) 0 0 0 0 0 0 0 0 544 485 520 106 1,655 Sumber: Data Primer (diolah), 2014

Tabel 4.30 Perhitungan EOQ untuk Bahan Baku Lockset Tahun 2013 PERIODE 1 2 3 4 5 6 7 8 9 10 11 12 TOTAL KEBUTUHAN BERSIH (PCS) 0 0 0 0 0 0 0 0 0 442 393 240 1,075 UKURAN LOT(PCS) 0 0 0 0 0 0 0 0 0 827 827 0 1,654 PERSEDIAAN (PCS) 0 0 0 0 0 0 0 0 0 385 819 579 1,783 Sumber: Data Primer (diolah), 2014

Tabel 4.31 Perhitungan EOQ untuk Bahan Baku Pedestal Tahun 2013

PERIODE 1 2 3 4 5 6 7 8 9 10 11 12 TOTAL KEBUTUHAN BERSIH (PCS) 0 0 0 0 0 0 0 0 0 860 790 470 2,120 UKURAN LOT(PCS) 0 0 0 0 0 0 0 0 0 1,474 1,474 0 2,948 PERSEDIAAN (PCS) 0 0 0 0 0 0 0 0 0 614 1,298 828 2,740 Sumber: Data Primer (diolah), 2014

Dari hasil perhitungan MRP dengan teknik EOQ di atas diketahui bahwa total bahan baku Coathook yang dipesan untuk tahun 2013 adalah 1.280 pcs dengan frekuensi pemesanan 4 kali, untuk Hinge LH 2.055 pcs dengan frekuensi pemesanan 3 kali, untuk Hinge RH 1.902 pcs dengan frekuensi pemesanan 3 kali, untuk Lockset 1.654 pcs dengan frekuensi pemesanan 2 kali, dan untuk Pedestal 2.948 pcs dengan frekuensi pemesanan 2 kali, sehingga rincian biaya persediaannya adalah sebagai berikut:

Tabel 4.32 Biaya Pengendalian Persediaan Bahan Baku Tahun 2013

KOMPONEN COATHOOK HINGE LH HINGE RH LOCKSET PEDESTAL

Total Biaya Pembelian (Rp) 32,128,000.00 90,214,500.00 83,497,800.00 219,320,400.00 316,910,000.00 Total Biaya Pemesanan (Rp) 6,478,920.00 18,082,890.00 16,739,550.00 43,890,740.00 63,408,660.00 Total Biaya Penyimpanan (Rp) 386,244.00 376,244.00 376,244.00 366,244.00 366,244.00 Total Biaya Persediaan (Rp) 38,993,164.00 108,673,634.00 100,613,594.00 263,577,384.00 380,684,904.00 Sumber: Data Primer (diolah), 2014

Dari tabel 4.32 diketahui bahwa total biaya persediaan selama tahun 2013 untuk bahan baku Coathook sebesar Rp. 38.993.164, untuk Hinge LH sebesar Rp. 108.673.634, untuk Hinge RH sebesar Rp. 100.613.594, untuk Lockset sebesar Rp. 263.577.384, dan untuk Pedestal sebesar Rp. 380.684.904. Sehingga total seluruh biaya persediaan bahan baku Acc. Shine Spot dengan teknik perhitungan EOQadalah Rp. 892.542.680.

c. Fixed Period Requirement (FPR)

Dibawah ini merupakan tabel-tabel hasil perhitungan MRP

Tabel 4.33 Perhitungan FPR untuk Bahan Baku Coathook Tahun 2013 PERIODE 1 2 3 4 5 6 7 8 9 10 11 12 TOTAL KEBUTUHAN BERSIH (PCS) 0 0 0 0 0 0 0 0 24 523 393 238 1,178 UKURAN LOT(PCS) 0 0 0 0 0 0 0 0 547 0 631 0 1,178 PERSEDIAAN (PCS) 0 0 0 0 0 0 0 0 523 0 238 0 761

Sumber: Data Primer (diolah), 2014

Tabel 4.34 Perhitungan FPR untuk Bahan Baku Hinge LH Tahun 2013

PERIODE 1 2 3 4 5 6 7 8 9 10 11 12 TOTAL KEBUTUHAN BERSIH (PCS) 0 0 0 0 0 0 0 0 158 876 644 299 1,977 UKURAN LOT(PCS) 0 0 0 0 0 0 0 0 1,034 0 943 0 1,977 PERSEDIAAN (PCS) 0 0 0 0 0 0 0 0 876 0 299 0 1,175

Sumber: Data Primer (diolah), 2014

Tabel 4.35 Perhitungan FPR untuk Bahan Baku Hinge RH Tahun 2013

PERIODE 1 2 3 4 5 6 7 8 9 10 11 12 TOTAL KEBUTUHAN BERSIH (PCS) 0 0 0 0 0 0 0 0 90 693 599 414 1,796 UKURAN LOT(PCS) 0 0 0 0 0 0 0 0 783 0 1,013 0 1,796 PERSEDIAAN (PCS) 0 0 0 0 0 0 0 0 693 0 414 0 1,107

Tabel 4.36 Perhitungan FPR untuk Bahan Baku Lockset Tahun 2013 PERIODE 1 2 3 4 5 6 7 8 9 10 11 12 TOTAL KEBUTUHAN BERSIH (PCS) 0 0 0 0 0 0 0 0 0 442 393 240 1,075 UKURAN LOT(PCS) 0 0 0 0 0 0 0 0 0 835 0 240 1,075 PERSEDIAAN (PCS) 0 0 0 0 0 0 0 0 0 393 0 0 393

Sumber: Data Primer (diolah), 2014

Tabel 4.37 Perhitungan FPR untuk Bahan Baku Pedestal Tahun 2013

PERIODE 1 2 3 4 5 6 7 8 9 10 11 12 TOTAL KEBUTUHAN BERSIH (PCS) 0 0 0 0 0 0 0 0 0 860 790 470 2,120 UKURAN LOT(PCS) 0 0 0 0 0 0 0 0 0 1,650 0 470 2,120 PERSEDIAAN (PCS) 0 0 0 0 0 0 0 0 0 790 0 0 790

Sumber: Data Primer (diolah), 2014

Dari hasil perhitungan MRP dengan teknik FPR di atas diketahui bahwa total bahan baku Coathook yang dipesan untuk tahun 2013 adalah 1.178 pcs dengan frekuensi pemesanan 2 kali, untuk Hinge LH 1.977 pcs dengan frekuensi pemesanan 2 kali, untuk Hinge RH 1.796 pcs dengan frekuensi pemesanan 2 kali, untuk Lockset 1.075 pcs dengan frekuensi pemesanan 2 kali, dan untuk Pedestal 2.120 pcs dengan frekuensi pemesanan 2 kali, sehingga rincian biaya persediaannya adalah sebagai berikut:

Tabel 4.38 Biaya Pengendalian Persediaan Bahan Baku Tahun 2013

KOMPONEN COATHOOK HINGE LH HINGE RH LOCKSET PEDESTAL

Total Biaya Pembelian (Rp) 29,567,800.00 86,790,300.0 0 78,844,400.00 142,545,000.00 227,900,000.00 Total Biaya Pemesanan (Rp) 5,940,220.00 17,384,720.0 0 15,795,540.00 28,535,660.00 45,606,660.00 Total Biaya Penyimpanan (Rp) 366,244.00 366,244.00 366,244.00 366,244.00 366,244.00 Total Biaya Persediaan (Rp) 35,874,264.00 104,541,264. 00 95,006,184.00 171,446,904.00 273,872,904.00 Sumber: Data Primer (diolah), 2014

Dari tabel 4.38 diketahui bahwa total biaya persediaan selama tahun 2013 untuk bahan baku Coathook sebesar Rp. 35.874.264, untuk Hinge LH sebesar Rp. 104.541.264, untuk Hinge RH sebesar Rp. 95.006.184, untuk Lockset sebesar Rp. 171.446.904, dan untuk Pedestal sebesar Rp. 273.872.904. Sehingga total seluruh biaya persediaan bahan baku Acc. Shine Spot dengan teknik perhitungan FPRadalah Rp. 680.741.520.

d. Part Period Balancing (PPB)

Dibawah ini adalah tabel rincian perhitungan MRP dengan teknik Part Period Balancing (PPB)

Tabel 4.39 Rincian Perhitungan Teknik PPB BAHAN BAKU BIAYA PEMESANAN/PCS (S) Rp BIAYA PENYIMPANAN/PCS (H) Rp PPB = S H PCS COATHOOK 30,227.00 174.17 174 HINGE LH 52,741.10 110.98 475 HINGE RH 52,752.54 117.89 447 LOKSET 159,222.04 166.69 955 PEDESTAL 129,056.08 83.95 1,537

Sumber: Data Primer (diolah), 2014

Dari tabel diatas diketahui bahwa jumlah PPB untuk Coathook sebesar 174 pcs, Hinge LH sebesar 475 pcs, Hinge RH sebesar 447 pcs, Lockset sebesar 955 pcs, dan pedestal sebesar 1.537 pcs. Maka di bawah ini merupakan tabel-tabel hasil perhitungan MRP dengan teknik PPB.

Tabel 4.40 Perhitungan PPB untuk Bahan Baku Coathook Tahun 2013

PERIODE 1 2 3 4 5 6 7 8 9 10 11 12 TOTAL KEBUTUHAN BERSIH (PCS) 0 0 0 0 0 0 0 0 24 523 393 238 1,178 UKURAN LOT(PCS) 0 0 0 0 0 0 0 0 24 523 393 238 1,178 PERSEDIAAN (PCS) 0 0 0 0 0 0 0 0 0 0 0 0 0

Tabel 4.41 Perhitungan PPB untuk Bahan Baku Hinge LH Tahun 2013 PERIODE 1 2 3 4 5 6 7 8 9 10 11 12 TOTAL KEBUTUHAN BERSIH (PCS) 0 0 0 0 0 0 0 0 158 876 644 299 1,977 UKURAN LOT(PCS) 0 0 0 0 0 0 0 0 158 876 644 299 1,977 PERSEDIAAN (PCS) 0 0 0 0 0 0 0 0 0 0 0 0 0

Sumber: Data Primer (diolah), 2014

Tabel 4.42 Perhitungan PPB untuk Bahan Baku Hinge RH Tahun 2013

PERIODE 1 2 3 4 5 6 7 8 9 10 11 12 TOTAL KEBUTUHAN BERSIH (PCS) 0 0 0 0 0 0 0 0 90 693 599 414 1,796 UKURAN LOT(PCS) 0 0 0 0 0 0 0 0 90 693 1.013 0 1,796 PERSEDIAAN (PCS) 0 0 0 0 0 0 0 0 0 0 414 0 414

Sumber: Data Primer (diolah), 2014

Tabel 4.43 Perhitungan PPB untuk Bahan Baku Lockset Tahun 2013

PERIODE 1 2 3 4 5 6 7 8 9 10 11 12 TOTAL KEBUTUHAN BERSIH (PCS) 0 0 0 0 0 0 0 0 0 442 393 240 1,075 UKURAN LOT(PCS) 0 0 0 0 0 0 0 0 0 835 0 240 1,075 PERSEDIAAN (PCS) 0 0 0 0 0 0 0 0 0 393 0 0 393

Tabel 4.44 Perhitungan PPB untuk Bahan Baku Pedestal Tahun 2013 PERIODE 1 2 3 4 5 6 7 8 9 10 11 12 TOTAL KEBUTUHAN BERSIH (PCS) 0 0 0 0 0 0 0 0 0 860 790 470 2,120 UKURAN LOT(PCS) 0 0 0 0 0 0 0 0 0 1,650 0 470 2,120 PERSEDIAAN (PCS) 0 0 0 0 0 0 0 0 0 790 0 0 790

Sumber: Data Primer (diolah), 2014

Dari hasil perhitungan MRP dengan teknik PPB di atas diketahui bahwa total bahan baku Coathook yang dipesan untuk tahun 2013 adalah 1.178 pcs dengan frekuensi pemesanan 4 kali, untuk Hinge LH 1.977 pcs dengan frekuensi pemesanan 4 kali, untuk Hinge RH 1.796 pcs dengan frekuensi pemesanan 3 kali, untuk Lockset 1.075 pcs dengan frekuensi pemesanan 2 kali, dan untuk Pedestal 2.120 pcs dengan frekuensi pemesanan 2 kali, sehingga rincian biaya persediaannya adalah sebagai berikut:

Tabel 4.45 Biaya Pengendalian Persediaan Bahan Baku Tahun 2013

KOMPONEN COATHOOK HINGE LH HINGE RH LOCKSET PEDESTAL

Total Biaya Pembelian (Rp) 29,567,800.00 86,790,300.00 78,844,400.00 142,545,000.00 227,900,000.00 Total Biaya Pemesanan (Rp) 5,966,880.00 17,411,380.00 15,808,870.00 28,535,660.00 45,606,660.00 Total Biaya Penyimpanan (Rp) 386,244.00 386,244.00 386,244.00 366,244.00 366,244.00 Total Biaya Persediaan (Rp) 35,920,924.00 104,587,924.00 95,029,514.00 171,446,904.00 273,872,904.00

Sumber: Data Primer (diolah), 2014

Dari tabel 4.45 diketahui bahwa total biaya persediaan selama tahun 2013 untuk bahan baku Coathook sebesar Rp. 35.920.924, untuk Hinge LH sebesar Rp. 104.587.924, untuk Hinge RH sebesar Rp. 95.029.514 untuk Lockset sebesar Rp. 171.446.904, dan untuk Pedestal sebesar Rp. 273.872.904. Sehingga total seluruh biaya persediaan bahan baku Acc. Shine Spot dengan teknik perhitungan PPBadalah Rp. 680.858.170.

5) PORel : Planned Order Release (rencana pemesanan)

Berdasarkan info dari bagian impor, lead time untuk rencana pemesanan masing-masing item adalah sama yaitu rata-rata 3bulan. Jadi bahan baku Acc. Shine Spot diperkirakan datang 3 bulan setelah proses pemesanan. Namun semua itu tergantung dengan approvment dari masing-masing pihak yang terkait, seperti dari divisi Finance, Direktur, dan lain-lain.

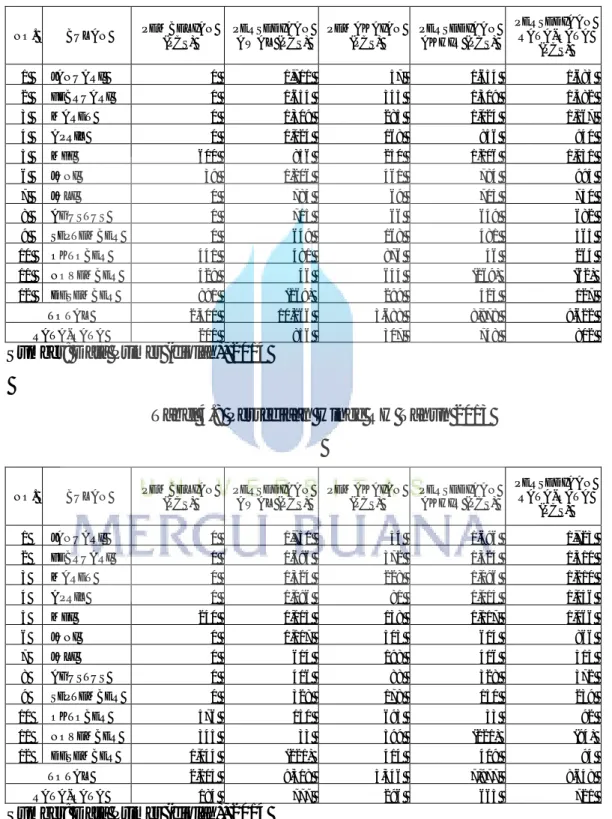

2. Analisa Perbandingan Metode Pengendalian

Berdasarkan hasil perhitungan metode pengendalian persediaan untuk bahan baku Acc. Shine Spot. dengan teknik Lot for Lot, EOQ, FPR, dan PPB selama periode Januari sampai dengan Desember tahun 2013,

maka dapat dilihat perbandingan biaya persediaan pada masing-masing teknik, dan rinciannya sebagai berikut.

Tabel 4.46 Perbandingan Biaya Persediaan Bahan Baku Acc. Shine Spot

KOMPONEN

METODE

PT. MATRIX MRP

LFL EOQ FPR PPB

QTY FREK QTY FREK QTY FREK QTY FREK QTY FREK COATHOOK 1,495 12 1,178 4 1,280 4 1,178 2 1,178 4 HINGE LH 2,400 11 1,977 4 2,055 4 1,977 2 1,977 4 HINGE RH 2,205 12 1,796 4 1,902 3 1,796 2 1,796 3 LOKSET 1,437 11 1,075 3 1,654 2 1,075 2 1,075 2 PEDESTAL 3,090 13 2,120 3 2,948 2 2,120 2 2,120 2 TOTAL BIAYA PEMBELIAN (RP) 762,405,200.00 565,647,500.00 742,070,700.00 565,647,500.00 565,647,500.00 TOTAL BIAYA PEMESANAN(RP) 153,267,510.00 113,369,440.00 148,600,760.00 113,262,800.00 113,329,450.00 TOTAL BIAYA PENYIMPANAN(RP) 2,321,220.04 1,911,220.00 1,871,220.00 1,831,220.00 1,881,220.00 TOTAL BIAYA PERSEDIAAN(RP) 917,993,930.04 680,928,160.00 892,542,680.00 680,741,520.00 680,858,170.00

Sumber: Data Primer (diolah), 2014

Pada tabel 4.46 terlihat bahwa metode MRP menghasilkan biaya yang jauh lebih rendah dibandingkan metode perusahaan. Dengan menghitung kebutuhan bersih untuk masing-masing item, maka dapat diketahui jumlah barang yang harus dipesan sesuai kebutuhan, sehingga tidak terjadi penumpukan barang digudang dan dapat mengurangi biaya persediaan.

Untuk metode PT. MATRIX total biaya persediaan yang dikeluarkan selama tahun 2013 adalah sebesar Rp. 917.993.930. Total

biaya persediaan sangat besar dikarenakan sering dilakukannyaa pembelian bahan baku dalam jumlah kecil, tanpa mempehitungkan kebutuhan bersih sehingga biaya yang ditimbulkan menjadi sangat besar.

Untuk metode MRP dengan teknik Lot for Lot total biaya persediaan yang dikeluarkan selama tahun 2013 adalah sebesar Rp. 680.928.160. Dengan teknik Lot for Lot perusahaan dapat menghemat biaya persediaan sebesar Rp. 237.065.770,04 atau sekitar 25,82%.

Dengan teknik EOQ total biaya persediaan yang dikeluarkan selama tahun 2013 adalah sebesar Rp. 892.542.680. Dan dengan teknik

EOQ perusahaan dapat menghemat biaya persediaan sebesar Rp.

25.451.250,04 atau sekitar 2,77%.

Sedangkan dengan teknik FPR total biaya persediaan yang dikeluarkan selama tahun 2013 adalah sebesar Rp. 680.741.520. Dengan teknik FPR perusahaan dapat menghemat biaya persediaan sebesar Rp. 237.252.410, 04 atau sekitar 25,84%.

Dan dengan teknik PPB total biaya persediaan yang dikeluarkan selama tahun 2013 adalah sebesar Rp. 680.858.170. Dengan teknik PPB

perusahaan dapat menghemat biaya persediaan sebesar Rp.

237.135.760,04 atau sekitar 25,83%.

Sehingga dapat ditentukan jenis teknik lot sizing yang dapat digunakan guna meminimumkan biaya persediaan bahan baku perusahaan. Dari beberapa teknik lot sizing terlihat bahwa teknik Fixed Period

Requirement (FPR) menghasilkan biaya yang paling minimum dibanding dengan teknik lainnya, yaitu sebesar Rp. 680.741.520 dengan jumlah produksi sesuai dengan permintaan.

Penggunaan metode MRP dengan teknik-teknik lot sizing diatas bukan merupakan aturan baku, semua itu bergantung pada jumlah kebutuhan bahan baku, dan juga perubahan biaya maupun harga bahan baku. Karena hal tersebut sangat mempengaruhi perhitungan pada lot sizing. Jadi, jika terjadi perubahan pada perencanaan, maka perhitungan pada lot sizing perlu dihitung ulang guna menjaga hasil keakuratannya.